Приспособления и установка деталей (заготовок)

Центры, хомутики и поводковые патроны

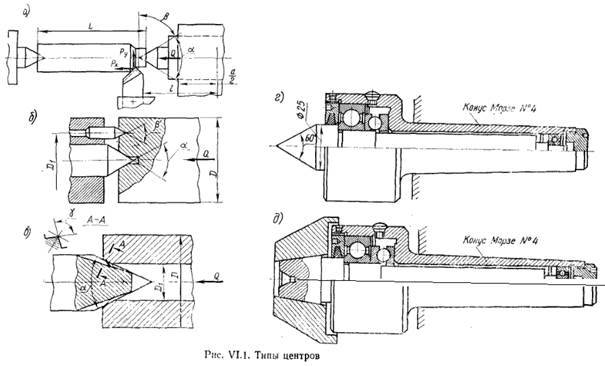

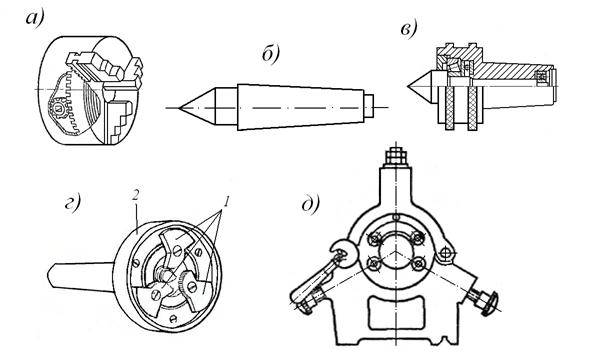

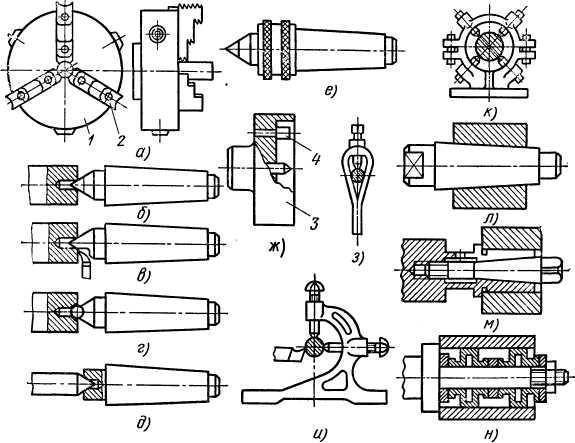

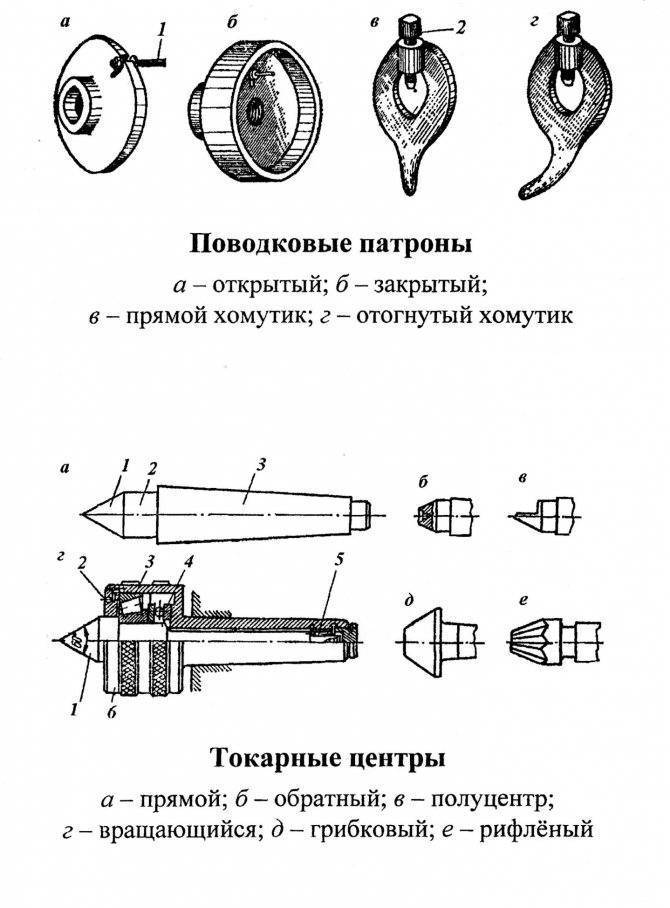

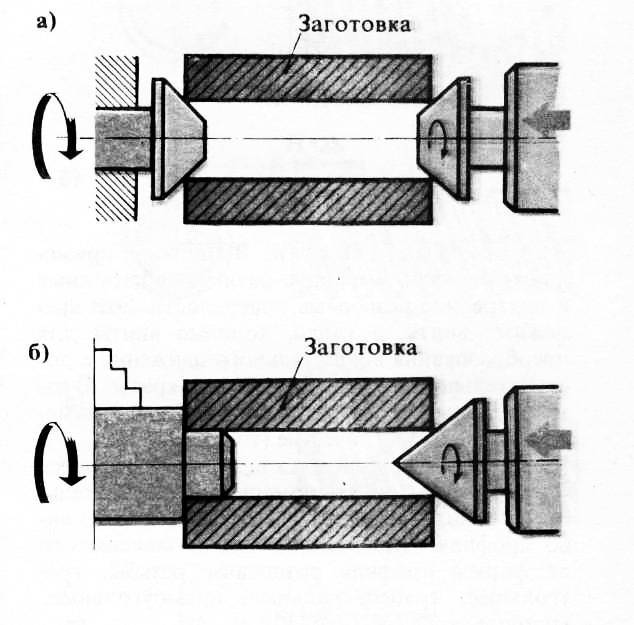

Центры. В зависимости от формы и размеров обрабатываемых деталей применяют центры

различных типов (рисунок слева). Угол при вершине рабочей части центра – а)

обычно равен 60 градусам. Конические поверхности рабочей 1 и хвостовой 2

Конические поверхности рабочей 1 и хвостовой 2

частей центра не должны иметь забоин, так как это приводит к погрешностям

при обработке заготовок. Диаметр опорной части 3 меньше, малого диаметра

конуса хвостовой части, что позволяет выбивать центр из гнезда без

повреждения конической поверхности хвостовой части. Центр, показанный

на рисунке – б), служит для установки заготовок диаметром до 4 мм.

У этих заготовок вместо центровых отверстий изготовляют наружный

конус с углом при вершине 60 градусов, который входит во внутренний

конус центра; поэтому такой центр называется обратным. Если необходимо

подрезать торец заготовки, то применяют задний срезанный центр

– в), который устанавливают только в пиноль задней бабки.

Центр со сферической рабочей частью – г)

применяют в тех случаях, когда требуется обработать заготовку,

ось которой не совпадает с осью вращения шпинделя станка. Центр с

рифленой поверхностью рабочей части – д) используют

при обработке без поводкового патрона заготовок с большим центровым

отверстием. В процессе обработки передний центр вращается вместе

с деталью и служит только опорой, а задний центр не вращается и

поэтому (вследствие потери твердости от повышенного нагрева)

интенсивно изнашивается. Для предотвращения износа рабочую часть

заднего центра изготовляют из твердого сплава – е).

При обработке с большими скоростями резания и нагрузками применяют

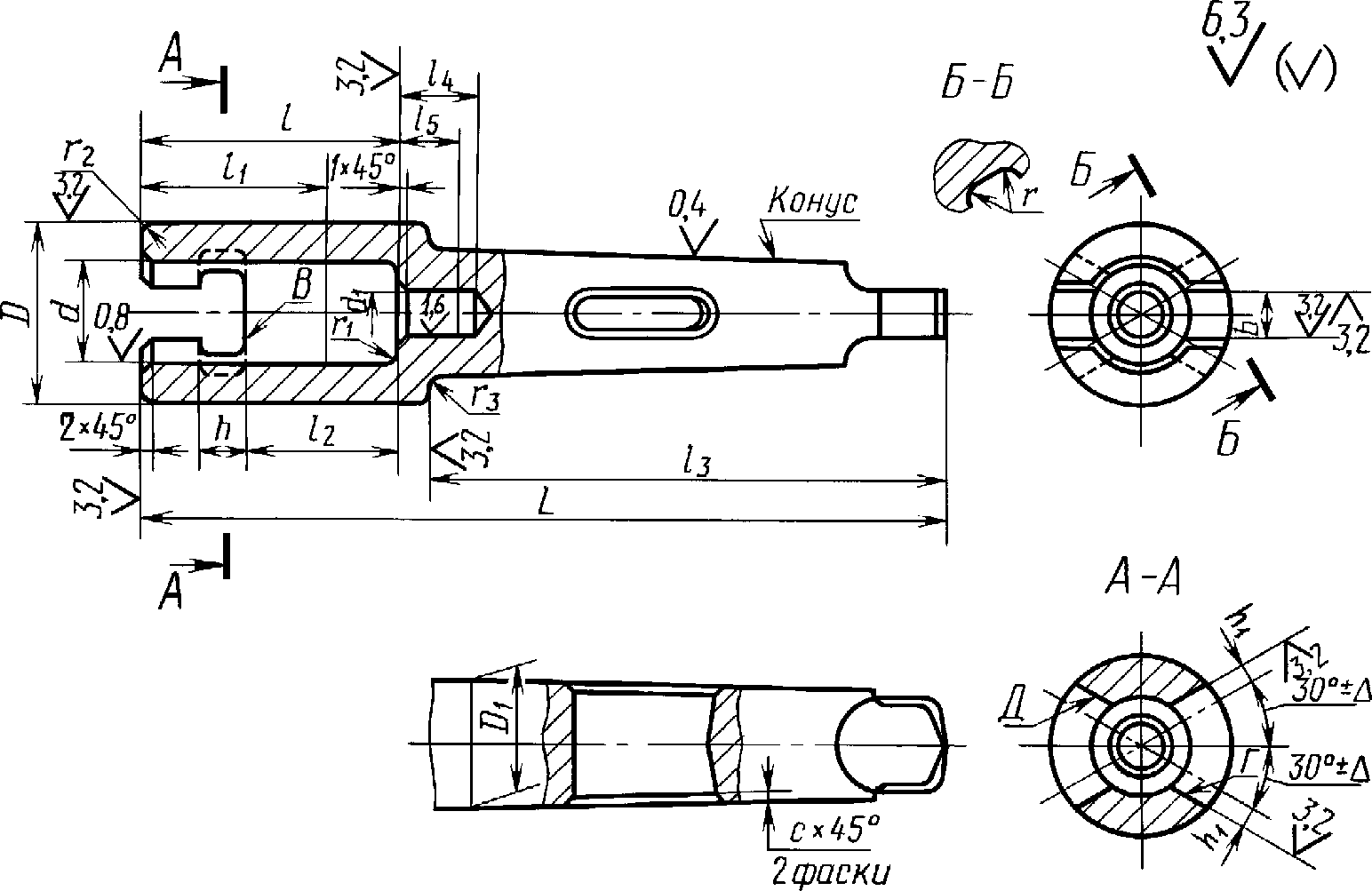

задние вращающиеся центры (рисунок ниже). В хвостовой части 4 центра

на опорах качения 2, 3 и 5 смонтирована ось, на конце которой

выполнена рабочая часть 1 центра, что обеспечивает ее вращение

вместе с обрабатываемой заготовкой.

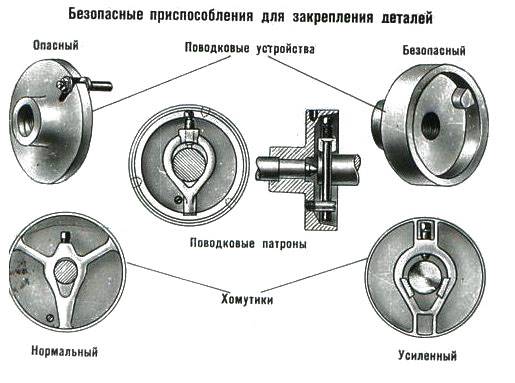

Хомутики. Передачу вращения

от шпинделя к обрабатываемой заготовке, установленной в центрах станка,

осуществляют с помощью хомутика, который надевают на заготовку и

закрепляют винтом 1, рисунок ниже – а), при этом хвостовик 2 хомутика

упирается в палец поводкового патрона. Более удобен в работе

самозатягивающий хомутик, рисунок ниже – б), в котором хвостовик 2

закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика 2,

обращенная к заготовке, выполнена эксцентрично по отношению к оси 4

и имеет насечку. Для установки хомутика на заготовку хвостовик 2

наклоняют в сторону пружины 3, которая после установки хомутика

предварительно затягивает заготовку хвостовиком. В процессе обработки

палец-поводок 1 патрона производит окончательную затяжку заготовки

хвостовиком пропорционально силе резания.

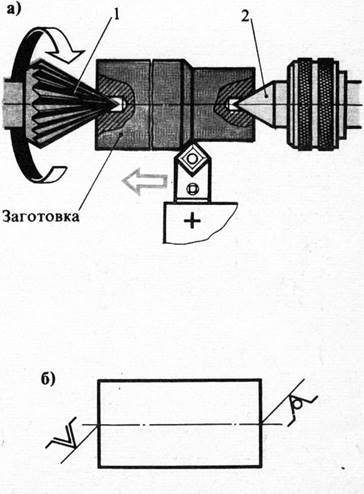

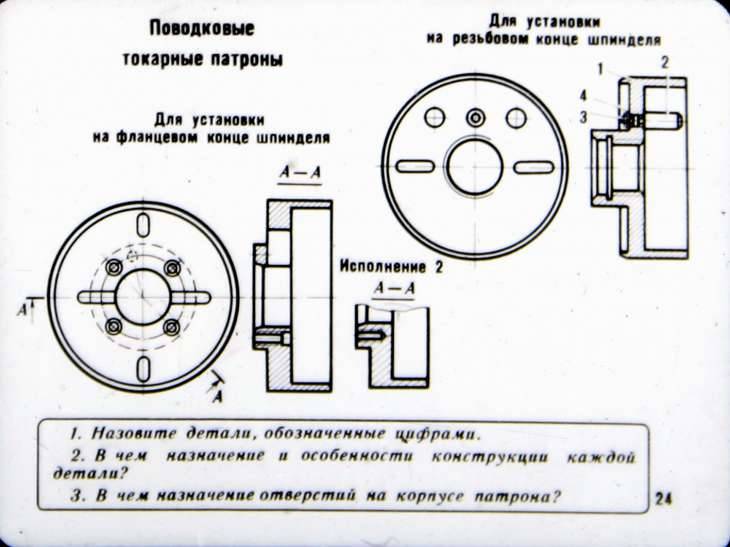

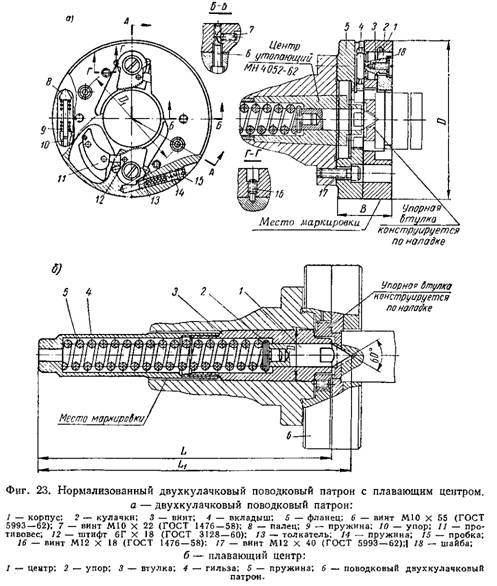

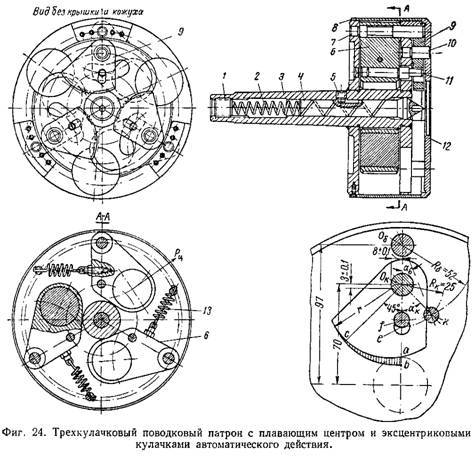

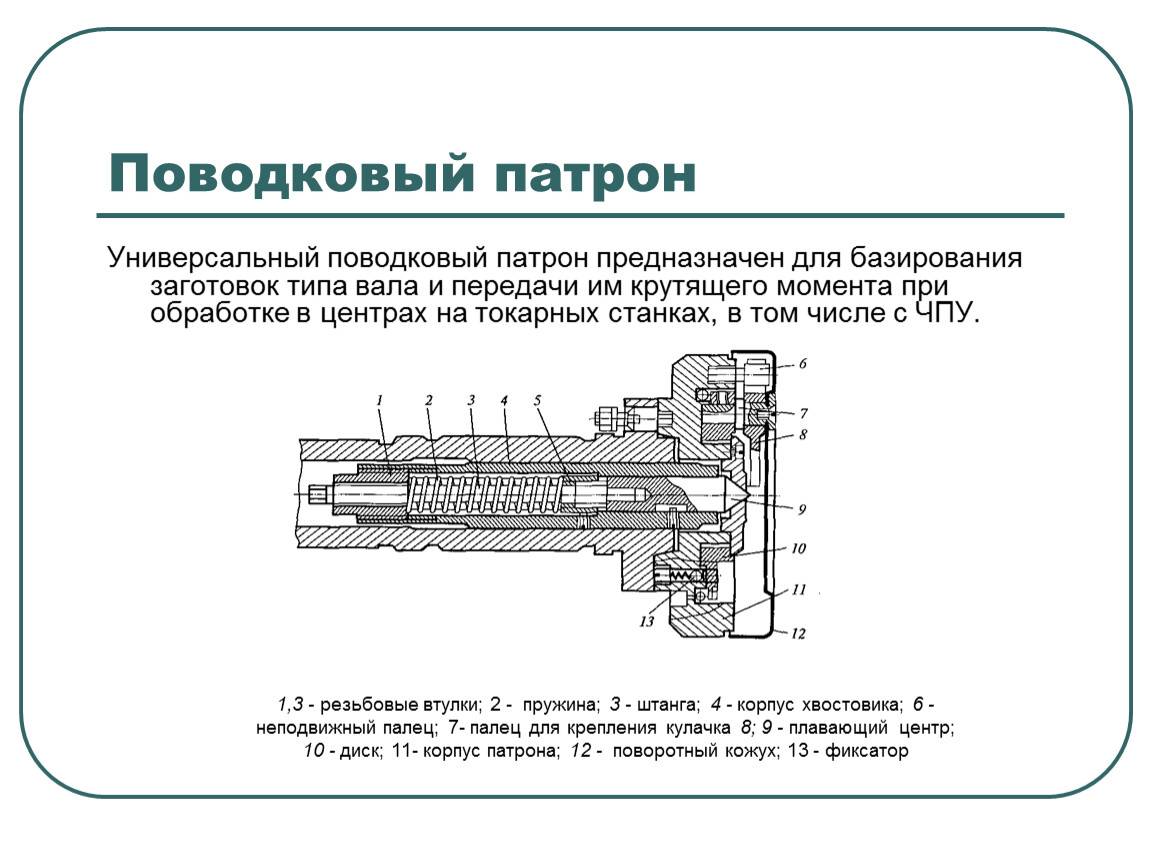

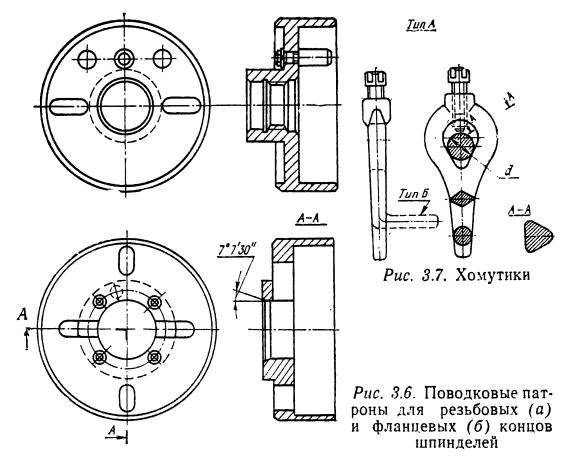

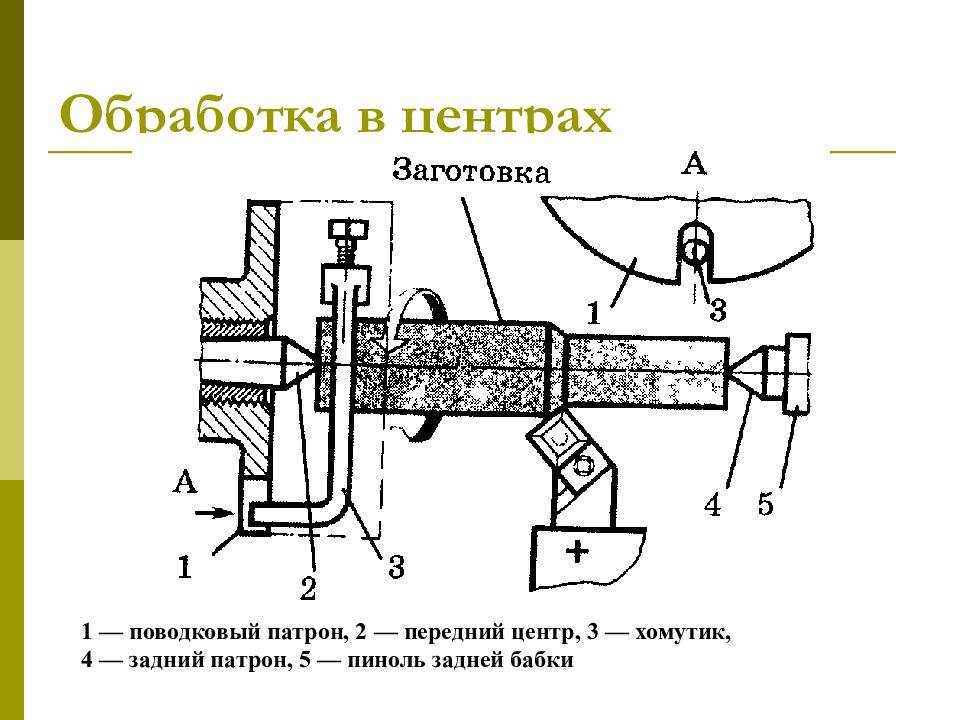

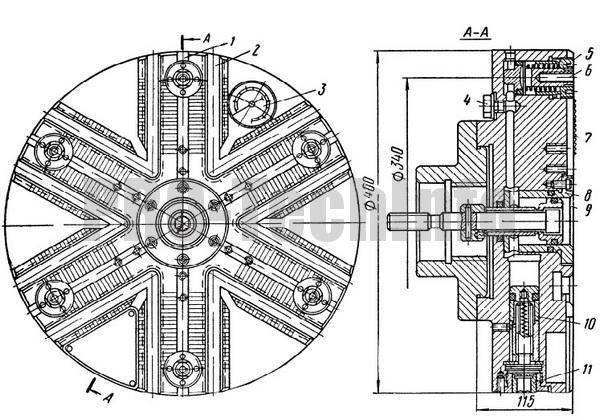

Поводковые патроны. При обработке в центрах 4 и 6 (рисунок выше) передачу движения

заготовке может осуществлять поводковый патрон 1 через

палец-поводок 2 и хомутик 3, который крепится на детали 5 винтом.

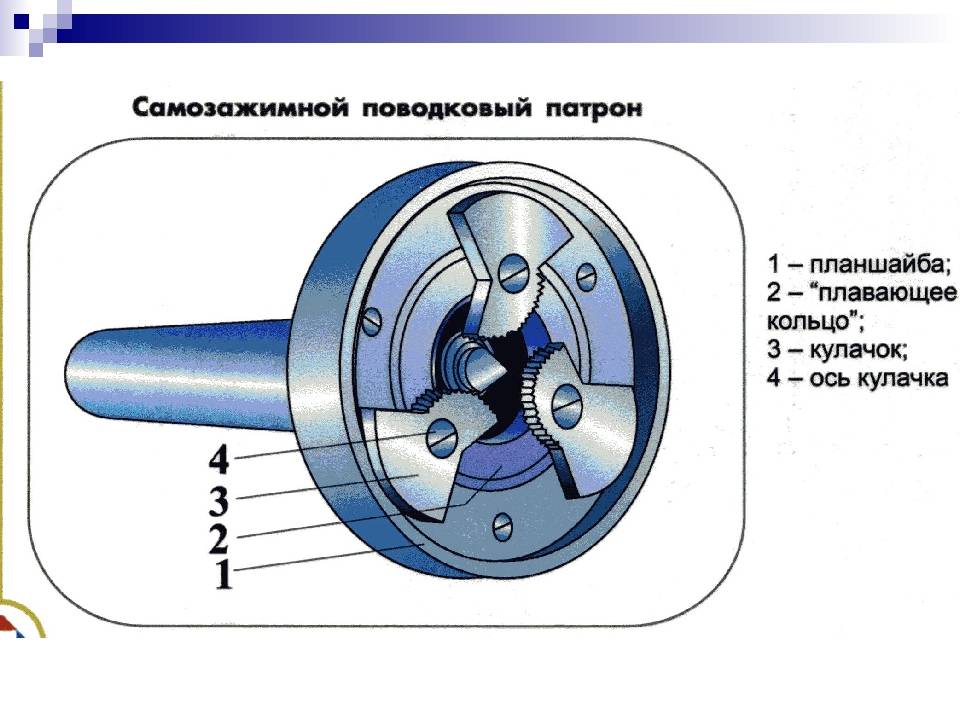

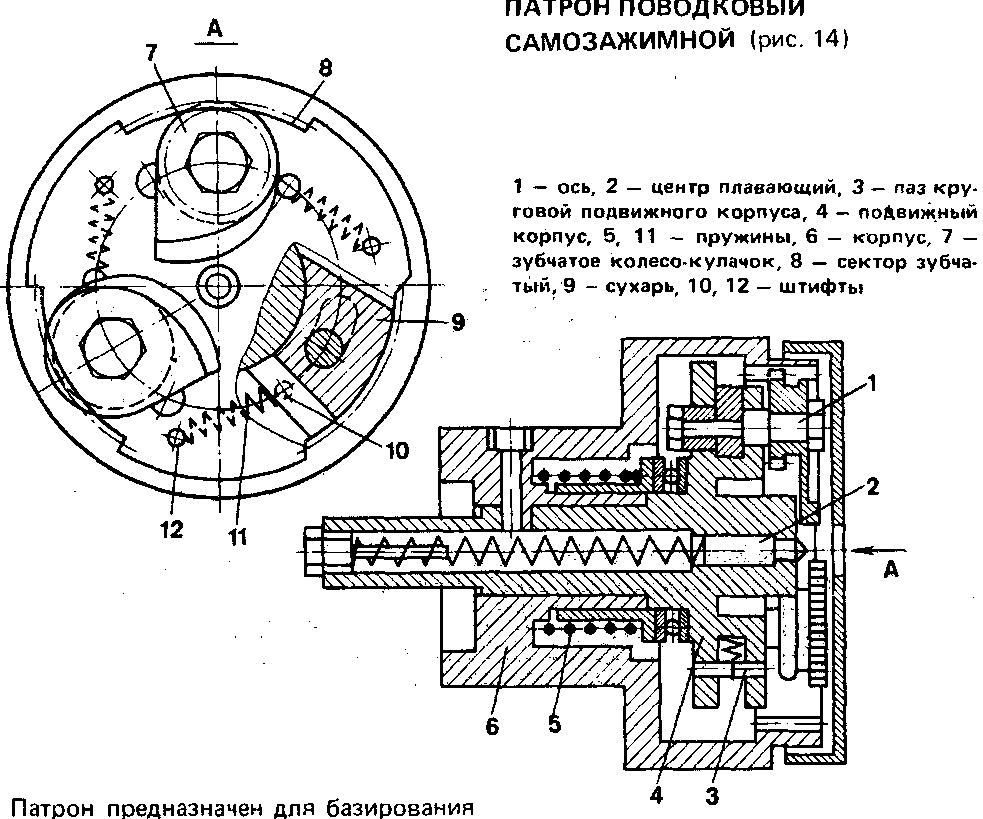

Для сокращения вспомогательного времени при черновой обработке

в центрах валов диаметром 15-90 мм применяют самозажимные поводковые

патроны (рисунок слева). Заготовку 9 устанавливают в центрах станка

и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь,

сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет

на цангу 10, которая жестко закрепляет центр. При пуске шпинделя

вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое

крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает

кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения

зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима

заготовки кулачками зависит от силы резания. Для равномерной нагрузки

на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться

в радиальном направлении и обеспечивать самоустановку кулачков по

поверхности заготовки. После остановки шпинделя деталь, вращаясь

по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке

относительно осей 7 и освобождается от крепления.

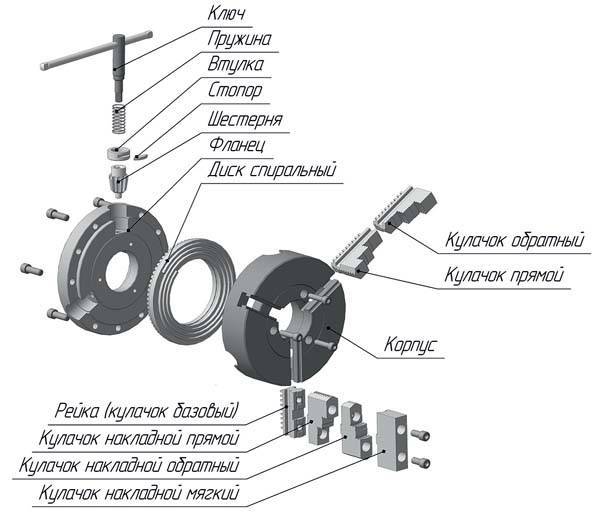

Спиральные патроны

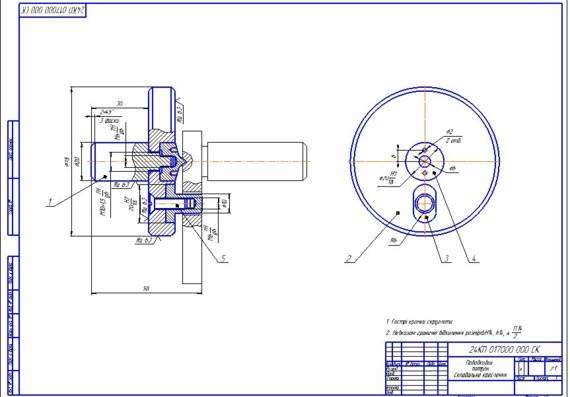

Патрон спиральный самоцентрирующий трехкулачковый

Трехкулачковый патрон получил наибольшее распространение

Причина высокой популярности — быстрота крепления деталей, что особенно важно в мелкосерийном производстве, где смена заготовок происходит весьма часто

В отличие от патронов клинореечного типа, этот патрон не требует времени на переналадку, когда устанавливается заготовка другого размера. Центрирование патрона может выполняться цилиндрическим пояском или конусом.

Патрон представляет массивную планшайбу, в которой прорезаны радиальные пазы. В них перемещаются три кулачка, приводимые в действие конической зубчатой передачей, которая смонтирована внутри планшайбы. Одно из колец снабжено торцевой резьбой, называемой спиралью Архимеда, при помощи которой его можно вращать ключом. При вращении этой спирали происходит одновременное перемещение всех кулачков.

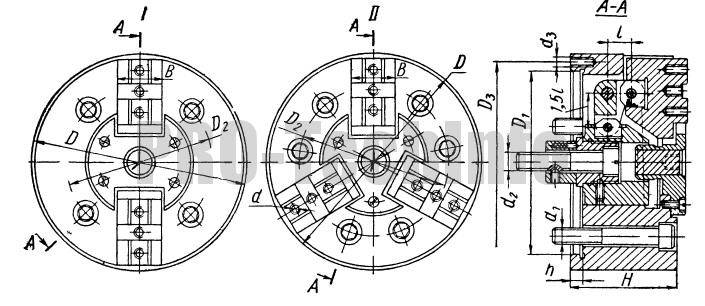

Патрон, показанный на рис. 12, состоит из корпуса 1 с привернутым к нему фланцем (фланец на чертеже не показан). В корпус патрона помещен спиральный диск — улитка 4, на одном торце которого нарезаны зубцы, а на другом архимедова спираль. С зубцами диска сцепляются три конические шестерни 5, вмонтированные в корпус патрона, а в зацепление со спиралью входят зубцы кулачков 2. При вращении улитки 4 кулачки перемещаются в радиальных пазах корпуса.

Спиральные патроны просты по конструкции, обеспечивают большой диапазон зажима, удобны в управлении (зажим возможен с помощью любой из трех шестерен) и обладают сравнительно высоким коэффициентом полезного действия. Однако эти патроны имеют ряд существенных недостатков. Ввиду того, что радиусы кривизны на разных участках спирали различны, прилегание зубьев кулачков происходит не по всей ширине последних, а по линиям (узким площадкам), как это показано в позиции а. При этом неизбежны высокие удельные давления, требующие высокой твердости соприкасающихся поверхностей. При закалке улитки до высокой твердости начальная точность патрона вследствие коробления понижается. Обычно улитка подвергается только улучшению, не обеспечивающему высокую твердость, поэтому в эксплуатации патрон быстро теряет начальную точность и требует частой проверки и подшлифовки кулачков. Грязь и мелкая стружка, попадающие в патрон, затягиваются в клиновидные зазоры между зубьями кулачков и спиралью и в свою очередь ускоряют износ.

Кулачки патронов применяются цельными и сборными, состоящими из основания 2 и насадного кулачка 3. Конструкция кулачков позволяет зажимать обрабатываемые детали как за наружные, так и за внутренние поверхности.

Видео: Патрон спиральный самоцентрирующий трехкулачковый

https://youtube.com/watch?v=e2SadYx2IPM

https://youtube.com/watch?v=yzEBt6caNAA

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

Вакуумный патрон по дереву своими руками

Если в шпинделе передней бабки вашего токарного станка есть сквозное отверстие для выбивания зубчатого центра, можно дополнить свой арсенал самодельным вакуумным патроном. Для этого понадобятся:

- Мощный пылесос

- Подшипник закрытого типа, примерно равный по внешнему диаметру шлангу пылесоса

- Кусок плотного резинового шланга для соединения пылесоса и подшипника

- Хомут

- Стандартная планшайба с отверстием в центре

- Небольшой кусок МДФ или толстой фанеры

- Текстолит для переходника

Из текстолита вытачивается втулка, одна сторона которой должна быть равна по диаметру внутреннему размеру подшипника, другая – шпинделя. Этот самодельный переходник запрессовывается в подшипник на клею, в станке он будет держаться за счёт плотности посадки. Полученная конструкция соединяется отрезком шланга с пылесосом и фиксируется хомутом.

Из МДФ или фанеры вырезается диск, крепится на планшайбу и обтачивается. Лучше сделать поверхность немного вогнутой. Сверху, для обеспечения плотности прилегания, приклеивается линолеум или тонкая резина. По центру диск сверлится насквозь для отвода воздуха. Подобный патрон, сделанный своими руками, обеспечивает усилие прижатия 40 — 50 кг, достаточное для удержания деталей средних размеров при чистовой обработке.

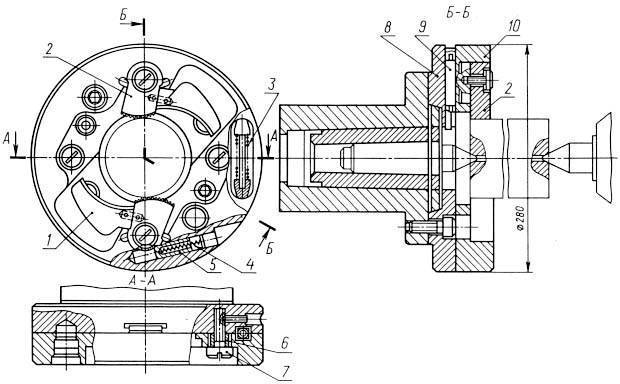

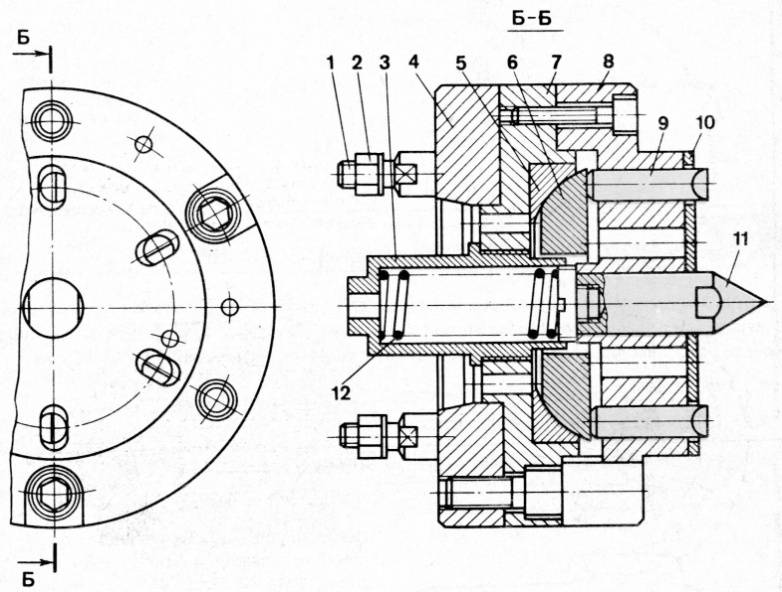

Патрон переналаживаемый универсальный гидравлический

Патрон оснащен сменным наладочным устройством, допускает установку и крепление различных по форме и размерам заготовок, имеющих в качестве базы цилиндрическую наружную или внутреннюю поверхность.

Наладочные устройства центрируются по отверстию цилиндра 8. Элементы зажима устанавливаются по рифленой поверхности 7, а также по пазам 1 и 2.

Для зажима служат шесть силовых узлов 6, действующих от пневмо- гидравлического привода (гидравлическая часть смонтирована в корпусе патрона). Одновременно могут работать от одного до шести силовых узлов. Ненужные силовые точки выключают завертыванием гаек 5 до отказа. Избыточное давление в гидравлической среде создается поршнем 9, который приводится в действие от пневматического привода. Для предварительного зажима заготовки служит поршень 10, перемещающийся при повертывании винта 11. Отверстие 4 служит для заливки масла. Манометр 3 указывает давление в гидравлической среде.

Техническая характеристика

- Ход плунжера силового узла 10—14 мм;

- Усилие плунжера силового узла 50—800 кгс;

- Усилие на штоке пневмопривода станка 1200 кгс;

- Ход штока пневмопривода 50 мм.

Технические характеристики

Корпус патрона выполнен из высококачественного специального чугуна

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

Рис.2.1 — Токарный патрон на холостом ходу

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

Схема I :

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

Схема II :

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Схема III:

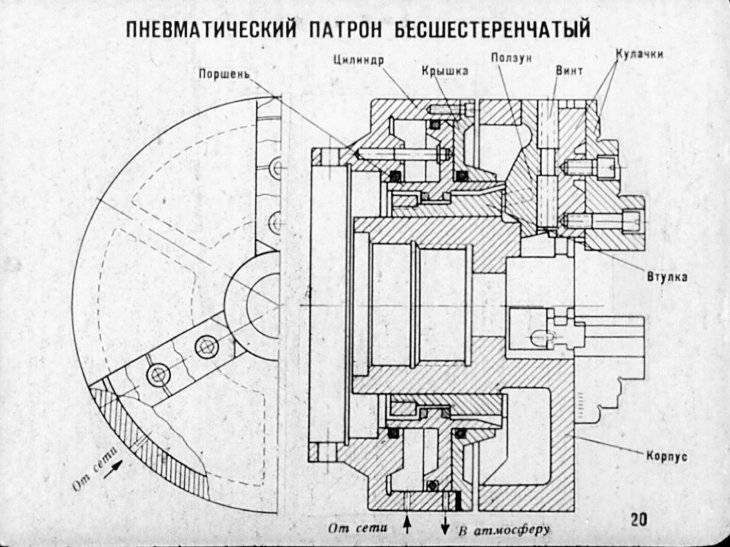

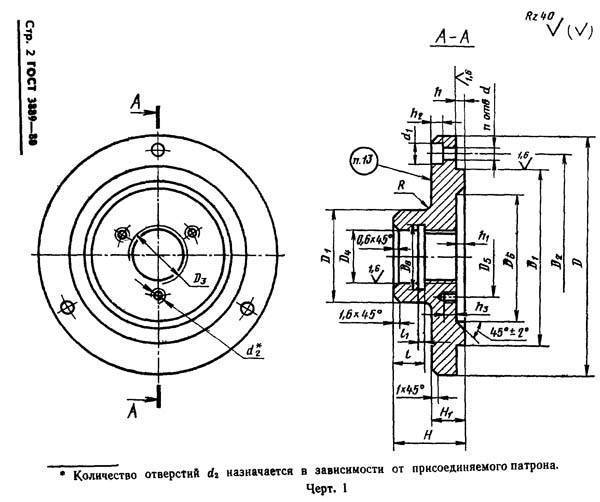

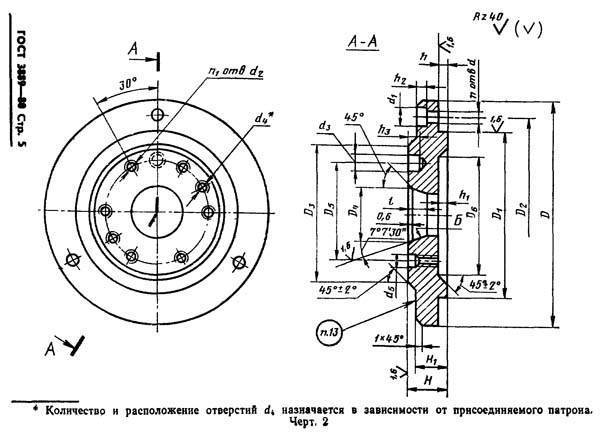

Патроны двух- и трехкулачковые универсальные пневматические

Патроны устанавливаются на переходном фланце по диаметру D1; кулачки самоцентрирующие крепятся болтами.

Размеры в мм

D | D1 | D2 | D3 | H (не более) | B | Винты кулачковые | Винты присоединительные | d2 | Отверстия соединительные | h | Ход кулачка | ||||||

I | II | d | Количество на кулачок | d1 | Количество | d3 | I | II | |||||||||

I | II | ||||||||||||||||

100 | 72 | 75 | 86 | 70 | 30 | 30 | M10 | 2 | M10 | 4 | 6 | M12 | M8 | 4 | 3 | 6 | 3 |

130 | 100 | 82,6 | 112 | 80 | 4 | ||||||||||||

160 | 130 | 104,8 | 142 | 90 | 35 | 35 | M12 | M16 | 8 | 5 | |||||||

200 | 165 | 133,4 | 180 | 100 | 40 | 40 | M12 | M20 | M10 | 6 | |||||||

250 | 210 | 171,5 | 226 | 110 | 50 | 40 | M16 | M16 | M12 | 7 | |||||||

320 | 270 | 235 | 290 | 125 | 60 | 50 | M20 | М27 | M16 | 10 | 8 | ||||||

400 | 340 | 330,2 | 368 | 145 | 75 | 60 | 3 | 6 | 10 | ||||||||

500 | 440 | 465 | 175 | M20 | M36 | 6 | 6 | 12 | 12 |

Примечание:

- Основные размеры по ГОСТу 5410-50.

- Предельные отклонения размеров D1 по А (ОСТ 1012), размеров D2 по 4-му классу точности.

- Размеры D3, В, d, d1, d2 и S — рекомендуемые.

Виды и назначение шайб

Это не универсальное приспособление. Отсюда и большое количество разновидностей, каждая из которых применяется для крепления разных по форме паковок. В некоторых случаях используется сразу несколько видов.

Диск с Т-образными пазами

Из названия становится понятным, что на устройстве вырезаны пазы в виде буквы «Т». Точно такие же присутствует на столах фрезерных станков. На разных устройствах пазы располагаются с разной частотой, отсюда и разнообразие их количества.

Именно в эти пазы вставляются гайки крепления, чтобы они не мешали соприкосновению заготовки и планшайбы. Место болтового крепления могут быть использованы специальные упоры. Они также располагаются в пазах.

Со сквозными пазами

Здесь также присутствуют пазы. Но они сквозные. Поэтому крепление детали производится резьбовыми прихватами. Нередко обрабатываемую деталь просто прикручивают винтами или болтами с обратной стороны диска.

Используются два вида конфигурации пазов:

- радиальный;

- по окружности.

В такую планшайбу можно устанавливать и другие токарные приспособления.

С отверстиями

В конструкции этой разновидности сделаны сквозные отверстия в соответствия с размерами заготовки. Посередине диска также есть отверстие большого размера. Оно имеет резьбу, с помощью которого шайба крепится на вал.

Что касается крепления обрабатываемой детали, то соединение ее с приспособлением производится винтами или резьбовыми прихватами. Если для обработки предоставляется дерево, то в качестве крепежей используются обычные саморезы.

Поводковые

Эта разновидность планшайбы для токарного станка служит для передачи вращения на обрабатываемые детали, которые имеют внутреннюю полость. Именно в нее и вставляется ступица, которая является частью шайбы.

Для крепления приспособления и заготовки используется дополнительный элемент – хомут. Он соединяет между собой две позиции, передавая вращение.

Существует еще одна разновидность, в которой вместо ступицы на плоскости диска делаются прорези по окружности. В них и вставляют обрабатываемую паковку.

С наличием угольника

Этот вариант устройства используется в том случае, если необходимо провести обработку деталей с малой жесткостью. Для этого заготовку устанавливают на специальную основу, которая собой представляет угольник. Последний одной стороной крепится к планшайбе, другой к паковке. То есть он выполняет функции промежуточного приспособления.

Внимание! Крепить угольник к шайбе надо в нескольких точках. Чем больше площадь соприкосновения, тем надежнее соединение

Универсальные и специальные

Универсальные – это изделия, которые в своей конструкции имеют несколько разных дополнительных приспособлений. К примеру, кулачки, угольники, центра и прочие. То есть с их помощью можно обрабатывать разные по размерам и форме заготовки, не снимая устройство с токарного станка.

Но универсальность у этих моделей неполная, потому что невозможно учесть все конструктивные особенности обрабатываемого изделия. И такие устройства не могут обеспечить надежность крепления. В таких случаях изготавливают специальные планшайбы. Для этого создают чертеж для каждой разновидности отдельно, где учитывают форму, размеры и другие особенности заготовки. При этом сама шайба может отличаться от остальных высокой сложностью конфигурации и конструкции.

Иногда в массовом производстве используют специальные модели. Но они устанавливаются единожды, и их не снимают, пока не устареют или не произойдет полный износ инструмента.

Необходимо отметить, что изготовить планшайбу для токарного станка своими руками – не проблема. Особенно, если это несложная конструкция. Для этого подойдет стальной диск, вырезанный из листа. В нем надо будет только просверлить отверстия в требуемом месте и в необходимом количестве.

План шайбы идут в комплекте к токарным станкам. Но в продаже всегда можно приобрести дополнительный комплект, где есть основные разновидности. Или можно купить каждую модель по отдельности.

^ (vO

Наполнение 1

А-А

* Размеры для справок.

Размеры в мм

Обозначение патронов | «> К X | Dt | 0* (пред. | d | 4* | <к+ | d. (пред. откл. +0,10) | Ъ | u M <u V | ||||||||||||||||

исполнения -1 | испол нения 2 | а> Л s б О. о С* | откл. ±0,15) | Номин. | Пред ОТКЛ. | di | йь | dt | i | h | к | h | В | h i | fc. | ft | &4 | 1 •O | V ^ 5 M Ъ к | ||||||

7108-0021 | — | 200 | 108 | 82,60 | 63,513 | +0,003 -0,005 | 61,00 | 188 | ‘14,70 | И | 17 | — | 10 | , 66 | 80 | 100 | 11 | 55 | 25 | 12 | |||||

— | 7108-0022 | 112 | — | М10 | 20 | — | 28 | 22 | |||||||||||||||||

71Ю8-0023 | — | 250 | 133 | 104,80 | 82,563 | + 0,004 —г0,006 | 79,6 | 236 | 16,30 | И | 17 | — | 12 | : 75 | 100 | 112 | 6,5 | 11 | 65 | 35 | 18 | ||||

1 — | 7108-0024 | 135 | — | — | ЛИО | — | |||||||||||||||||||

71108-0025 | — | 315 | 165 | 133,40 | 106,375 | +0,004 —0,006 | ЮЗ, 2 | 298 | 19,45 | 13 | 20 | — | 13 | 22 | 90 | 120 | 125 | 13 | 70 | 45 | 30 | ||||

— | 7108-0026 | 170 | — | — | M12 | — | 35 | 28 | |||||||||||||||||

7108-0027 | — | 400 | 210 | 171,40 | 139,719 | 4 0,004 | 136,2 | 380 | 24,20 | 17 | 26 | — | 14 | 26 | 115 | 140 | 145 | 8,0 | 17 | 85 | 70 | 45 | |||

— | 7108-0028 | 220 | —0,008 | — | — | M16 | — | ||||||||||||||||||

7108-0029 | — | 500 | 280 | 235,00 | 196,869 | +0,004 | 192,9 | 475 | 29,40 | 22 | 32 | 16 | 32 | 155 | 180 | 165 | 10,0 | 24 | 42 | 100 | 80 | 35 | 60 | ||

— | 7108-0080 | 290 | —0,010 | — | — | mo | — |

Пример уел ов и ого обозначения поводкового токарного патрона диаметром 0=200 мм исполнения 1:

Патрон 7108-0022 ГОСТ 2571—71

ГОСТ 2S71-71 Стр. 3

Изменение № 2 ГОСТ 2571—71 Патроны токарные поводковые. Конструкция « размеры

Утверждено и введено в действие Постановлением Государственного комитета СССР но стандартам от 16.07,87 № 3106

Дата введения 01.01.88

Под наименованием стандарта проставить код: ОКП 39 6110.

(Продолжение см с 182)

На обложке и первой странице под обозначением стандарта указать обо значение: (СТ СЭВ 4-852—84).

Пункт 2 Заменить ссылку: ГОСТ 1654—71 на ГОСТ 1654—86 Пункт 3. Таблица. Графа dЗаменить значения: II на 12, 13 на 14, 17 на 18.

Стандарт дополнить пунктом — 7: «7. Технические условия — по ГОСТ

1654—86».

(ИУС № и 1987 г)

Редактор М, В. Глушкова Техняческий редактор Ф. Я, Шрайбштейн Корректор М. Г.

Сдано в наб 26.00.80 Подп. в печ. 17.0681 0,375 п. л. 0.18 уч -изд. л. Тир. 12000 Цейа 3 КОП.

Ордена «Знак Почета» Издательство стандартов, Москва, Д-557, НовопресненскиЙ пер., д. 3* Вильнюсская типография Издательства стандартов, ул, Миндауго, 12/14, Зак. 5444

Похожие патенты SU110076A1

| название | год | авторы | номер документа |

|---|---|---|---|

| Поводковый патрон | 1983 |

| SU1110556A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

| RU2057631C1 |

| Поводковый патрон | 1989 |

| SU1712070A1 |

| Цанговый патрон | 1972 |

| SU610615A1 |

| Круглошлифовальный станок | 1988 |

| SU1546235A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

| RU2443513C1 |

| 1963 | SU154796A1 | ||

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВРАЩЕНИЯ ВАЛА | 2001 | RU2203776C2 | |

| Поводковый патрон к круглошлифовальному станку | 1988 |

| SU1645057A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

| RU2759352C1 |

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

https://youtube.com/watch?v=o7Y8ilkENXo

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

https://youtube.com/watch?v=u2MemCIAP_M

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Принцип работы

Патрон станка по дереву используется в условиях закрытого помещения, когда отсутствуют агрессивные вещества, вызывающие коррозию. Перед тем как начать работу необходимо стяжные болты затянуть до максимума гаечным ключом. После этого токарный патрон крепят на станке, все болты затягивают гайками и производят пуск токарного агрегата. Следует для начала установить малые обороты, чтобы проверить значения торцевого и радиального биений прибора на холостом ходу. Для того чтобы закрепить заготовку на станках, применяются двухкулачковые и трехкулачковые патроны, редко четырехкулачковые. Деталь токарного станка для фиксации и удержания деталей оснащен кулачками, их количество исчисляется 2-6 штуками.

При этом изделия могут быть с независимым передвижением кулачков и с закреплением их на фланцевом конце шпинделя. В зависимости от метода фиксации токарного патрона к станку, классифицируют следующие типы крепления:

- с помощью переходного фланца,

- на фланцевый конец шпинделя,

- на сам шпиндель токарного аппарата.

За счет одновременного перемещения зажимающих кулачков в радиальную сторону, достигается центрирование заготовки в патронах. Кулачки перемещаются благодаря диску, который на одной стороне снабжен пазами в виде архимедовой спирали, а на другой имеется коническое зубчатое колесо, которое взаимодействует с тремя другими. Посредством ключа начинает движение одно колесо, одновременно с этим поворачивается диск, равномерно перемещая все кулачки. Направление вращения диска обуславливает приближение кулачков к центру патрона, при этом заготовка зажимается, или удаление от него (освобождение детали).

В патронах, работающих на механической основе, сила зажима зависит от гидравлического или пневматического цилиндра, размещающегося на конце шпинделя сзади. Цилиндр соединяется при помощи тяги с механизмом патрона, осуществляющий передвижение кулачков, которые зажимают заготовку, через отверстие шпинделя в центральной его части.

В процессе обработки во вращающийся цилиндр сжатый воздух или жидкость попадает с помощью специального устройства, имя которому муфта. Обычно передвижение кулачков от привода, который механизирован, подходит к значению в 5-10 мм. От этого конструкция элемента токарного станка позволяет быстро переустановить изделие во время перехода в процессе обработки между партиями заготовок.

Во время чистовой обработки на станке, чтобы закрепить предельно точно заготовку, используются накладные незакаленные кулачки, которые затачиваются на аппарате под нужные размеры установочных баз заготовки. Для этого основные кулачки используются в качестве зажима короткой оправки для выбора зазоров во всех взаимодействиях, затем эксплуатирующиеся поверхности накладного кулачка растачивают на больший диаметр базовой поверхности детали.

Благодаря сопряжению вида ласточкин хвост конструкция незакаленных кулачков и их фиксация позволяет устанавливать накладные кулачки с точностью до 002 мм и обойти следующее их растачивание.

Чтобы осуществить быструю переналадку типоразмеров заготовки необходимы незакаленные кулачки. Этого можно достигнуть путем поворота в нужное положение круглой или шестигранной формы головок накладных кулачков, закрепленные на основных кулачках и расточены на определенный диаметр.

Если возникла необходимость в обработке на станке двух идентичных поверхностей, тогда используются незакаленные кулачки, при погрешности крепления заготовок в них может уменьшиться до 0,03 -0,05 мм. Заготовки с большей длиной типа валов устанавливаются в токарный патрон, имеющий поджим заднего центра.

Можно ли сделать самостоятельно?

Имея базовое оборудование, а также некоторые навыки токаря и инженера, домашнее изготовление является возможным. Но остается вопрос о необходимости таких действий. Ведь дома сделать можно только самые простые вариации, а их несложно найти в продаже, да и стоят они дешево. А вот экономическая целесообразность самодельной оснастки остается недоказанной.

Иногда нужны сложные конструкции, которые нельзя найти в магазинах. Но обычно их схема очень сложная, а на изготовление уйдет много времени.

Однако если вы решили самостоятельно изготовить ее, мы дадим несколько рекомендаций и покажем, как это сделать.

Заготовка

Берем ровный брус. На его поверхности отмечаем карандашом нужные параметры. Для точности используем циркуль. Учитываем, что нужно брать 1-2 мм запаса. Ведь будет этап склейки, который часто крадет пару миллиметров. Используем горячий клей. Когда обмазываем материал, от края необходимо отступить 1 см, иначе излишки вытекут наружу. Следует подержать склеиваемые элементы под прессом некоторое время.

Теперь берем кузовную шайбу и к ее центру привариваем половину гайки, которая стоит ребром. После остывания элемент можно ставить на шпиндель. На поверхности можно просверлить несколько отверстий под крепежные инструменты.

Обязательно покрасьте сталь, чтобы она не покрылась ржавчиной. Более подробно процесс изготовления представлен на видео:

В статье мы рассказали про планшайбы для патрона токарного станка. Выбирайте оснастку внимательно, чтобы добиться максимально хороших результатов.

Основные варианты конструкции

Токарные патроны изготавливаются из прочного чугуна маркой не менее СЧ-30 или инструментальных марок стали прочностью не менее 500 МПа.

Существуют различные варианты конструкции токарных патронов, остановимся на наиболее часто используемых в современном производстве:

Патрон рычажный. Зажим происходит благодаря смещению кулачков с зажимами благодаря действию двухплечевого рычага. Основной характеристикой является количество кулачков и степень смещения на рабочем диске. К недостаткам можно отнести сложность настройки, особенно при проведении нетиповых операций. Кулачки могут настраиваться путем одновременного смещения посредством ключа или отдельной регулировкой каждого зажима. Данный тип оснастки, как правило, применяется для черновой или получистовой обработки.

Клиновые токарные патроны – это усовершенствованный вариант конструкции рычажного зажима. Высокую точность фиксации обеспечивает наличие собственного механического или пневмопривода для каждого кулачка. Имеет возможность фиксации заготовки со смещением относительно центра вращения, что позволяет производить обработку деталей сложной конфигурации.

Мембранные токарные патроны. Обеспечивают наиболее высокую точность фиксации благодаря мембранам из упругого материала. Заготовка фиксируется путем отключения гидропривода, что приводит к расширению мембраны. Характерными особенностями конструкции является большое количество зажимов при сравнительно низком усилии сжатия. Поэтому основной сферой применения данного типа оснастки является чистовая обработка деталей на малых скоростях вращения.

Курсовая работа – Поводковый патрон

Курсовая работа

- формат doc, cdw

- размер 920.48 КБ

- добавлен 24 апреля 2010 г.

Классы точности

Классификация станков по степени точности. Станки разделены на 5 классов:

- Н – станки нормальной точности;

- П – станки повышенной точности;

- В – станки высокой точности;

- А ̶ станки особо высокой точности;

- С – сверхвысокая точность.

В обозначение модели может входить буква, характеризующая точность станка: 16К20П — токарно-винторезный станок повышенной точности.

Материалы изготовления

Корпус токарного патрона изготавливается из чугуна или из закаленной стали. Патрон со стальным корпусом позволяет работать на увеличенных оборотах.

Чугун

Из-за низкой устойчивости к резким механическим нагрузкам, по качественным показателям должен быть не ниже, чем у марки СЧ 30.

Сталь

Конкретное применение марок сталей ГОСТом не предусмотрено, производитель сам выбирает марку стали. Однако, наиболее распространённые стали должны иметь пределы прочности σB не менее 500 МПа и термической обработкой рабочих поверхностей до твердости не менее 43 HRC (с).