Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

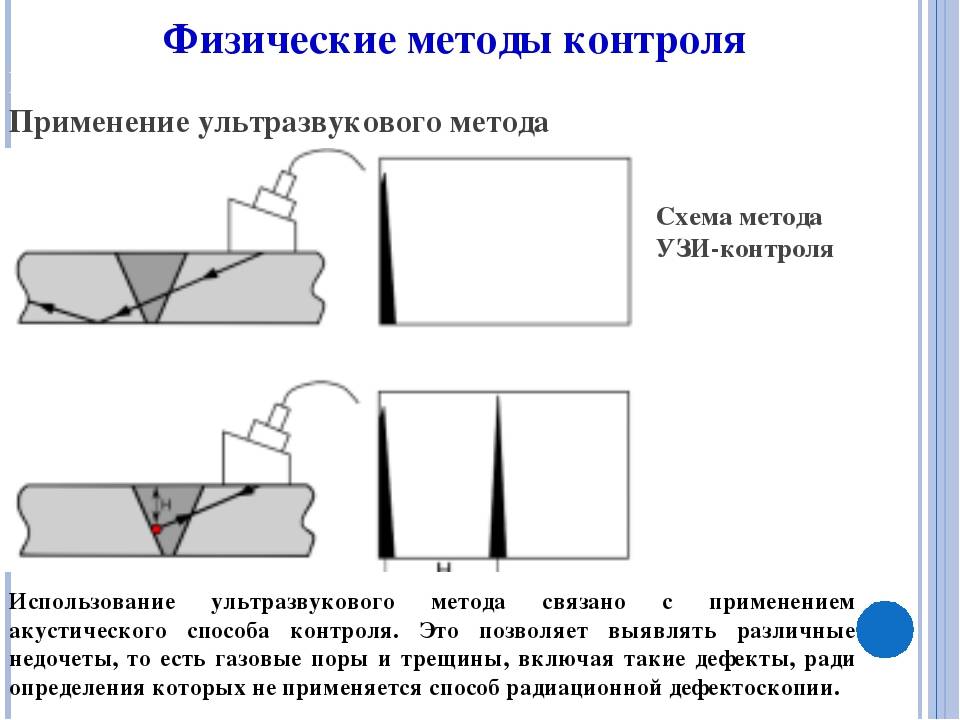

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта — по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта — по амплитуде отраженного импульса.

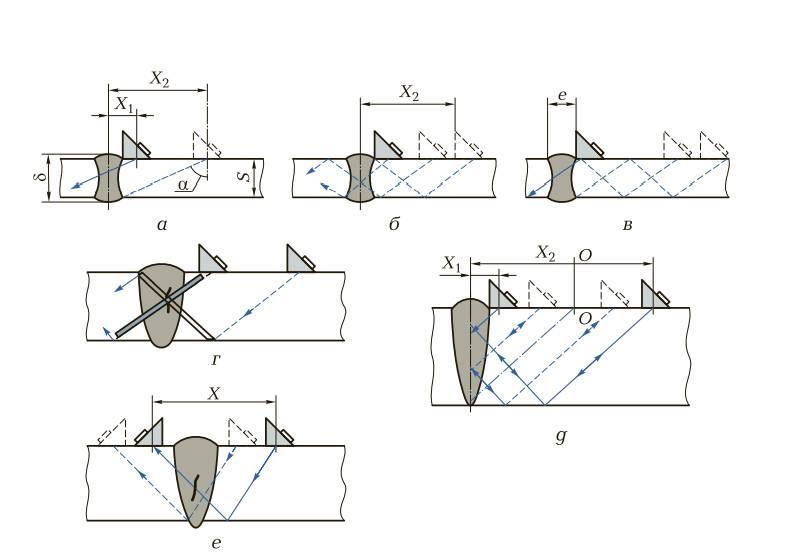

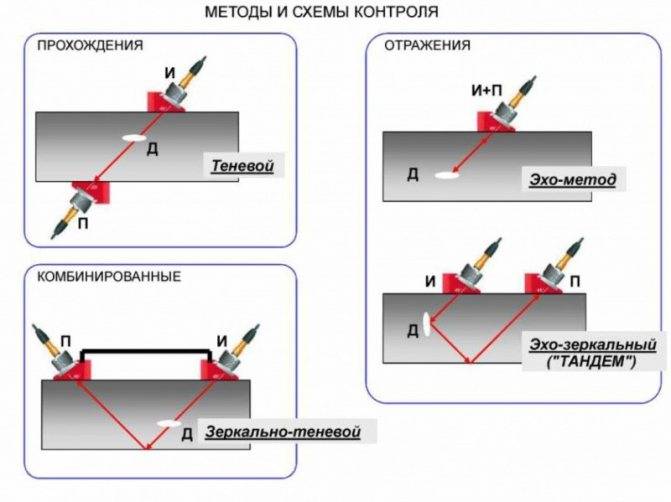

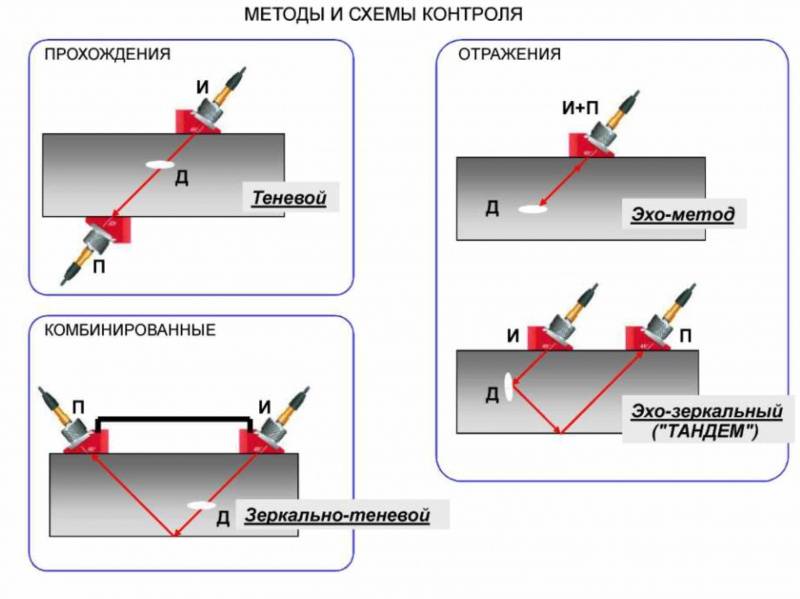

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 — 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

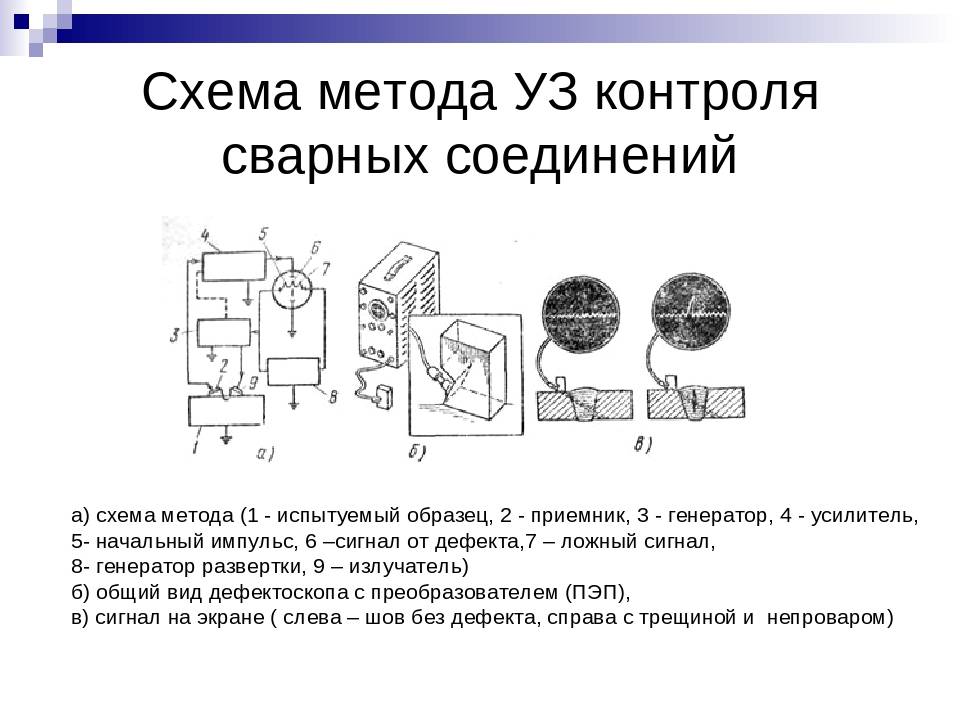

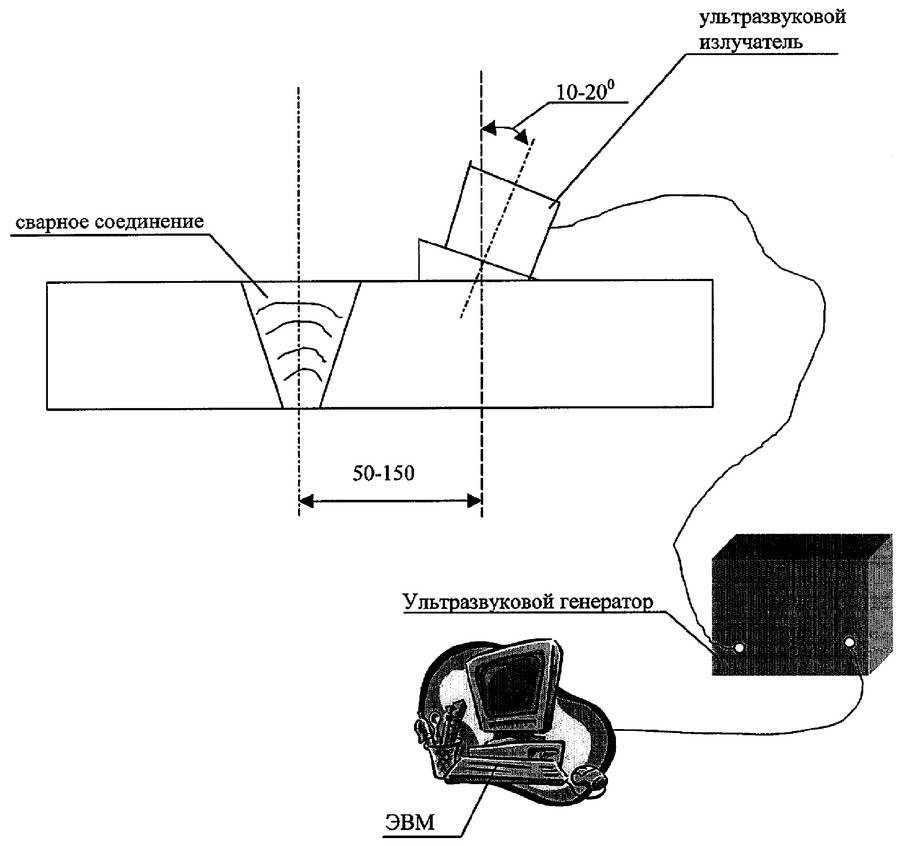

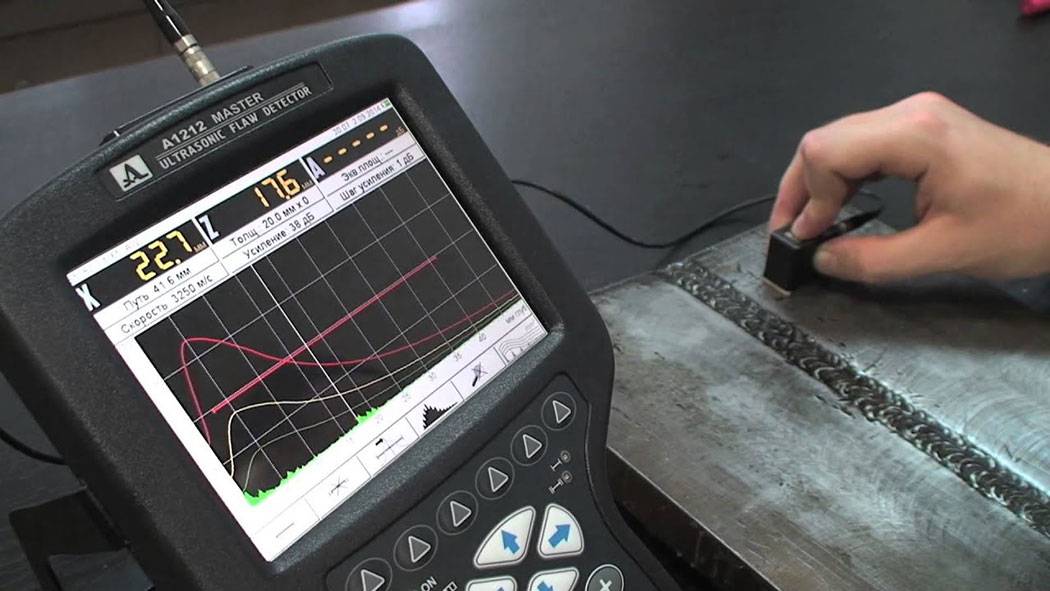

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

Ультразвуковой контроль – один из основных в дефектоскопии.

При дефектоскопии учитывается длина колебаний – она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель – 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Достоинства УЗК

- воздушные пустоты и поры,

- расслоения в наплавленном металле шва,

- околошовные трещины,

- химически неоднородные вкрапления,

- шлаковые отложения,

- неоднородность структуры,

- искривление геометрических размеров.

Главными преимуществами ультразвуковой дефектоскопии можно назвать возможность проведения контроля:

- соединений как из однородных, так и из разнородных материалов;

- структур, состоящих как из металлов, так и неметаллов;

- без разрушения и без повреждения исследуемых образцов;

- с высокой мобильностью;

- с высокой скоростью исследований;

- при низкой себестоимости;

- без опасных факторов для персонала в сравнении с рентгено- или радио-дефектоскопией.

Виды ультразвукового контроля

Операция контроля сварного шва позволяет определить расстояние до дефекта по временной шкале распространения отражения, размер амплитуды, ширины акустической волны.

Методы контроля

В настоящем времени существует несколько способов, которыми проводится ультразвуковой контроль, основанием служит ГОСТ-23829, основные отличия происходят в оценке, регистрации данных:

- Диагностика теневым методом производится с использованием двух инструментов, установленных по разные стороны материала. Предназначение первого – излучать волны, второго принимать. Устанавливаются по перпендикулярной плоскости исследуемого сварного соединения. Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком.

- Эхо — импульсный метод применяет один дефектоскоп, параметрами которого обусловлено направление, прем ультразвукового контроля. Технология отражения происходит путем отсвечивания отражения от участков с дефектами. Когда допускается прохождение волн напрямую, участок считается нормальным, если происходит отражение, возврат волны к дефектоскопу, это место помечается как дефект.

- В эхо — зеркальном методе используется такой же принцип работы, что и способом, приведенным выше. Отличительной особенностью является применение отражателя. Устанавливается оборудование под прямым углом, волны посылаются к материалу, в случае наличия повреждений отражаются на приемник. Данный тип проверки зачастую используют при поиске трещин, других вертикальных дефектов.

- Симбиоз зеркального и теневого метода контроля использует два прибора. Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.

- В основе дельта метода ультразвукового контроля происходит излучение дефектом направленных отражений внутрь сварного шва. Волны разделяются на подкатегории зеркальных, трансформируемых, продольных и поперечных, приемником удается поймать не все типа волн. Метод не славится популярностью, т.к. требует настройки оборудования, продолжительной расшифровки результатов. Также при контроле дельта методом предъявляются жесткие требования по качеству очистки сварного соединения.

Наиболее популярными являются теневой и эхо – импульсный методы, остальные реже ввиду требуемой настройки оборудования и неудобного использования инструментов.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

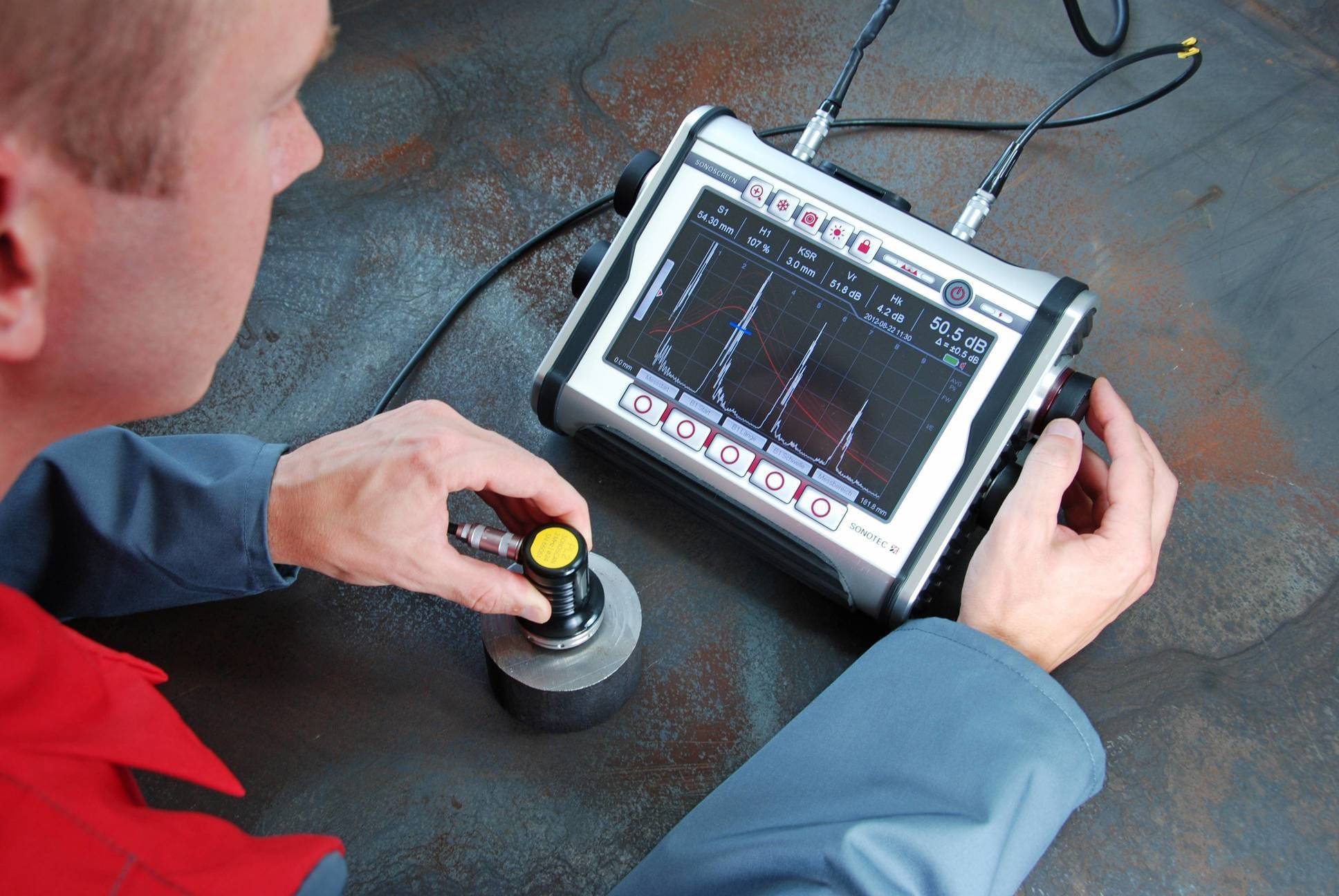

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Виды и методы контроля качества сварных соединений

- Визуально-измерительный контроль (ВИК)

- Акустический вид контроля (УК):

- ультразвуковая дефектоскопия

- ультразвуковая толщинометрия

- Радиографический контроль (РК)

- рентгеновский контроль.

- гамма контроль.

- Акустическая эмиссия (АЭ)

- Магнитный вид контроля (МК)

- магнитнопорошковый метод

- магнитнографический метод

- Проникающими веществами

- капиллярный метод (ПВК)

- метод течеискания (ПВТ)

- Вихретоковый вид контроля (ВТ)

- Вибродиагностический вид контроля (ВД)

- Электрический (ЭК)

- Тепловой (ТК)

- Оптический (ОК)

Основные требования к сварным соединениям при строительстве с применением металлоконструкций.

- а) свариваемые металлоконструкции должны быть правильной формы и очищены от любых загрязнений.

- б) полная сборка металлоконструкций выполняется поочередно.

Основные требования к проведению сварочных работ.

- а) металлоконструкции должны свариваться по запланированной технологической схеме.

- б) после выполнения сварочных работ, металлоконструкцию следует проверить ОТК или дефектоскопистом.

Задачей контроля является проверка сварных швов, наличия и расположение дефектов, установление реальных размеров.

Проводится проверка документации, технологического процесса и контроль сварных швов

Наше оборудование для контроля качества:

| Дефектоскоп ультразвуковой А1212 Мастер | Набор инструментов для визуально- измерительного контроля сварных соединений |

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Пьезоэлемент является источником ультразвуковых волн.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах

Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

Ультразвуковой контроль от ООО «АРЦ НК»

Опытные сотрудники нашего испытательного центра имеют надлежащую квалификацию и практические навыки проведения неразрушающего контроля ультразвуковыми методами в разных промышленных отраслях.

Наши специалисты проводят проверку таких объектов:

| Сварные соединения | Все виды |

|---|---|

| Инфраструктура |

|

| Эксплуатационный контроль |

|

| Нефтехимическая отрасль |

|

| Производство |

|

| Композитные материалы |

|

| Первичные металлы |

|

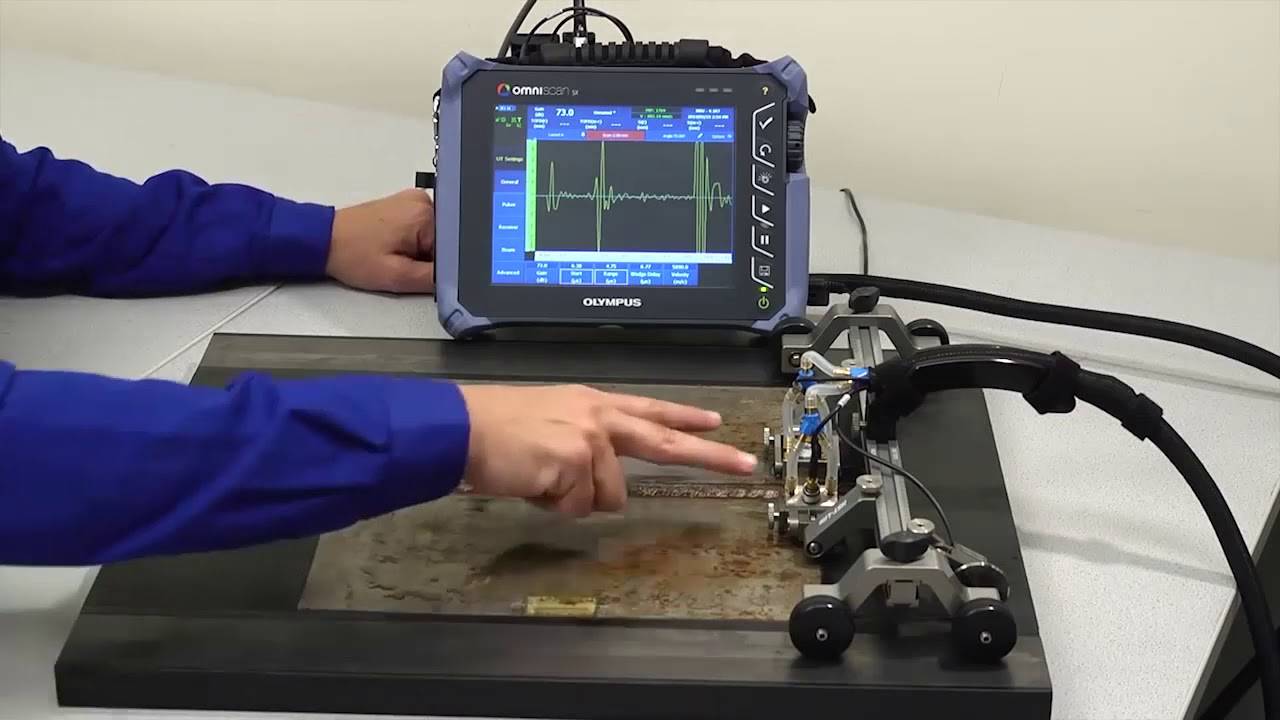

Испытательный центр ООО «АРЦ НК» оснащен современным оборудованием в области УЗК, что позволяет специалистам центра проводить ручной или механизированный ультразвуковой контроль.

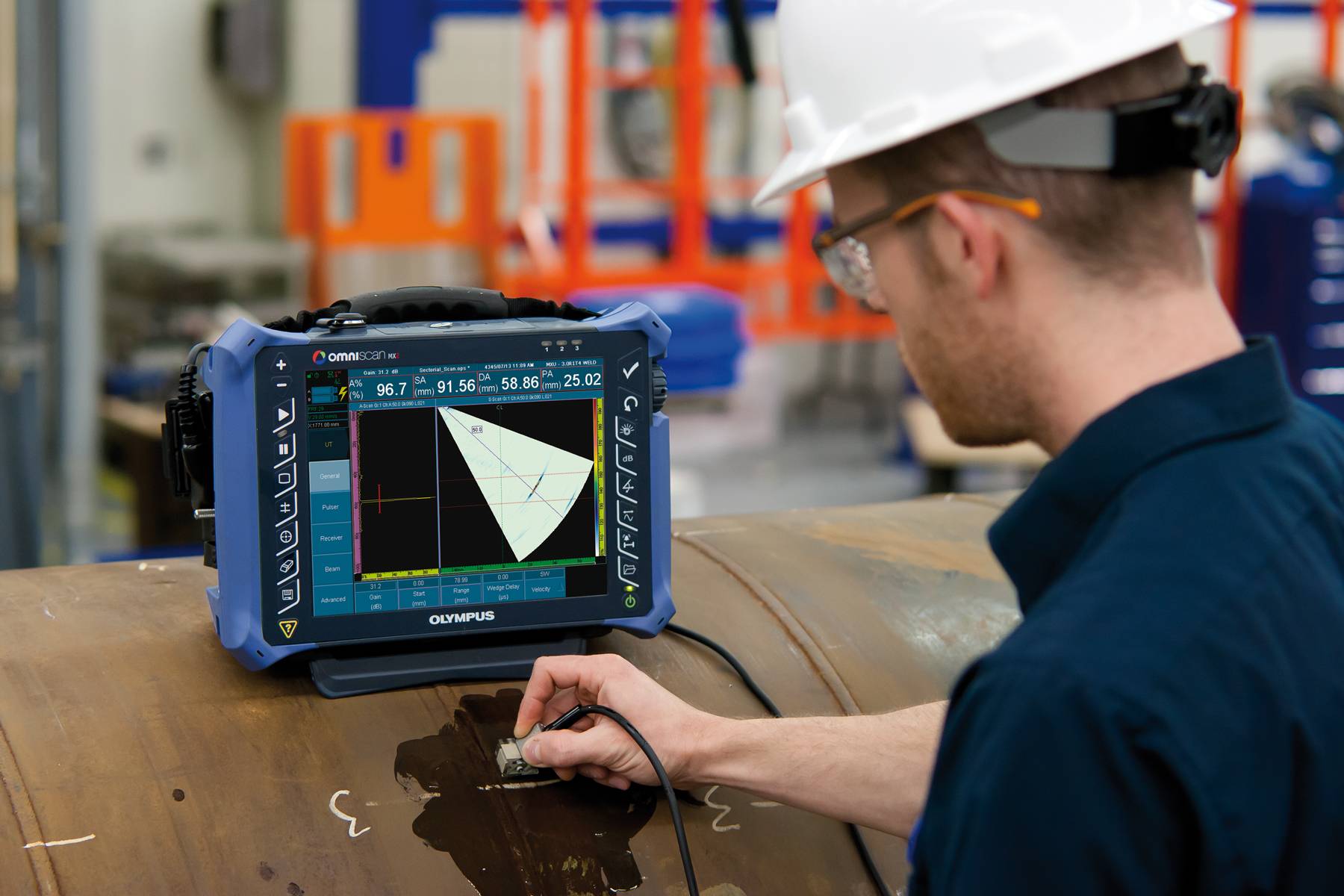

В работе мы используем УЗ-дефектоскопы и толщиномеры, работающие как с традиционными пьезоэлектрическими преобразователями (ПЭП) с отображением А и В-сканов, так и использующие технологию фазированных решеток с отображением S-скана.

Перед каждым использованием приборы обязательно проверяют на работоспособность и точность. С этой целью используют стандартные образцы.

Испытательный центр ООО «АРЦ НК» оснащен образцами для калибровки двух разновидностей:

- Калибровочные образцы (меры).

Они служат для корректировки главных показателей приборов:

- угла ввода,

- мертвой зоны,

- разрешающей способности,

- стрелы ПЭП

- Настроечные.

Стандартные образцы предприятия (СОП) с распространенными видами отражателей: плоскодонные отверстия, «зарубки» и сегменты. Служат для наладки глубиномера, измерения уровней чувствительности при выполнении проверки отдельного элемента по установленной нормативной документации.

Как проводится ультразвуковая дефектоскопия

Диагностика состояния сварочных конструкций посредством ультразвуковых волн входит в группу методов неразрушающего контроля. Она отличается удобством и простотой выполнения. Разберём этапы УЗИ сварных швов на примере теневого метода. Он определяется основными параметрами ГОСТ.

- На подготовительном этапе исследователь зачищает сварочный шов и деталь конструкции на 5-7 см по окружности.

- Очищенная поверхность натирается техническим маслом (это может быть промышленный глицерин или старый добрый солидол). Эта мера позволяет повысить точность результатов.

- Проверочное оборудование настраивается согласно требованиям ГОСТ.

- Устанавливается излучатель. Его включают, и начинается передача сигналов.

- Приёмник находится в руках лаборанта. Специалист медленно водит прибор с обратной стороны, совершая зигзагообразные движения. Для максимального поглощения волн, датчик проворачивают вокруг своей оси на 10-15 градусов.

- Если в металлическом рубце будет дефект, сигнал выдаст на мониторе максимальный скачок амплитуды. Однако причиной искажения данных может стать обычная неровность шва.

- Координаты изъяна заносятся в протокол исследования.

- Каждое соединение проверяется в 2-3 подхода. Таковы требования ГОСТ.

- Полученная информация регистрируется в специальный журнал и хранится в архиве.

Важно! Для осуществления измерения качества угловых соединений путём сваривания, применяют исключительно эхо-импульсную методику диагностирования. Теневая форма исследований в этом случае не подходит

Как проводится ультразвуковая диагностика

Перед началом анализа подозрительную область зачищают: на расстоянии 5-7 см от нее удаляют остатки краски, следы ржавчины. Для лучшей проходимости волн на поверхность стыка наносят масляное вещество (например, пленку можно создать из моторного масла или глицерина).

Прибор настраивают в соответствии с требованиями стандарта.

Далее его медленно передвигают вдоль шва. При этом механизм вращают вокруг оси на 15-150 градусов. Фиксация отраженного/пропускаемого сигнала проходит на максимальной амплитуде.

Когда прибор начинает информировать о дефекте, следует удостовериться, что полученные колебания не вызваны отражением волны от швов. Эта проблема часто возникает при УЗД. Контроль механических повреждений металла проводится согласно ГОСТ УЗК за один или два прохода. Далее специалист фиксирует результаты проверки в таблице.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

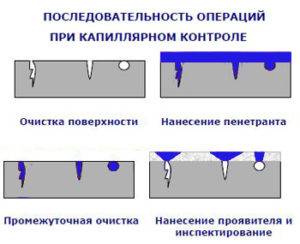

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Ультразвуковая дефектоскопия сварных швов

Данный вид неразрушающего контроля выполняется с использованием специализированного дефектоскопа с применением датчиков различных номиналов (в зависимости от задачи). В ходе УЗИ ультразвук легко проходит через металл и отражается от нижнего края обследуемой конструкции. Все искажения, появляющиеся в ходе обследования, отслеживаются датчиком и записываются. В зависимости от типа искажения специалист определяет дефект.

УЗК сварных швов («просвечивание» стыков) позволяет с высоким уровнем качества выявить непровары, трещины, газовые поры, зазоры, шлаковые включения в шве. По точности показаний УЗК не уступает, в ряде случаев заметно превосходит большинство используемых технологий — радиографический контроль, иные.

Ультразвуковая дефектоскопия сварных швов (УЗД) — один из универсальных методов обследования, позволяющий быстро и эффективно выявить большинство серьезных недостатков. УЗД широко применяется, когда требуется проверить качество соединения труб, герметичность трубопровода.

К преимуществам может быть отнесена и доступная стоимость «просветки» сварных швов в Москве, Нижнем Новгороде, Казани, Тюмени и в других регионах РФ, где мы выполняем работы.

Исследование металлоконструкций с помощью ультразвука может быть выполнено разными методами УЗИ:

- Эхо-импульсный.

- Зеркально-теневой.

- Эхо-теневой.

Эти методы УЗИ отличаются друг от друга по углу вхождения волн в металл, схемой расположения и включения преобразователей и другими характеристиками. Независимо от используемого неразрушающего метода исследования, можно получить точные данные о дефектах (расположение, геометрия), имеющихся на разной глубине.

Параметры ультразвукового контроля качества сварки зависят от нескольких условий. Поэтому перед началом выполнения исследования методом дефектоскопии сварных соединений нам необходимо знать:

- Вид и марка изучаемого материала.

- Толщина и геометрия конструкции.

- Назначение конструкции (для определения норм браковки — какие дефекты считаются допустимыми, какие – нет).

В силу большого количества факторов, влияющих на стоимость работ по ультразвуковой дефектоскопии (УЗД) сварных швов как в Москве, так и в регионах, ультразвуковой толщинометрии трубопроводов по нашей практике точные цены могут существенно отличаться для различных объектов! Поэтому итоговые цены уточните у наших менеджеров, а здесь приведем примеры стоимости на данный вид дефектоскопии сварных соединений:

Проведение работ по ультразвуковому контролю качества (далее — УЗК) сварных швов трубопроводов

| Диаметр, мм, до 36 | 1 стык | 400 — 700 руб. |

| Диаметр, мм, до 65 | 1 стык | |

| Диаметр, мм, до 114 | 1 стык | |

| Диаметр, мм, до 159 | 1 стык | 500 — 1 300 руб. |

| Диаметр, мм, до 219 | 1 стык | |

| Диаметр, мм, до 273 | 1 стык | |

| Диаметр, мм, до 377 | 1 стык | 700 — 1 700 руб. |

| Диаметр, мм, до 465 | 1 стык | |

| Диаметр, мм, до 550 | 1 стык | От 1 600 руб. |

| Диаметр, мм, до 720 | 1 стык | От 1 800 руб. |

| Диаметр, мм, до 920 | 1 стык | От 2 000 руб. |

| Диаметр, мм, до 1220 | 1 стык | От 2 300 руб. |

| УЗК сварных швов конструкций и оборудования | 1 п. метр | От 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 14 мм | 1 м2 | От 2 200 руб. |

| УЗК основного металла оборудования, толщина стенки до 30 мм | 1 м2 | От 2 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 60 мм | 1 м2 | От 3 000 руб. |

| Ультразвуковая толщинометрия сварных швов оборудования и основного металла | 1 точка | От 50 руб. |

Рамки применения данной методики при выявлении дефектов

Контроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

- Трещины в околошовной зоне;

- поры;

- непровары шва;

- расслоения наплавленного металла;

- несплошности и несплавления шва;

- дефекты свищеобразного характера;

- провисание металла в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием химического состава,

- участки с искажением геометрического размера.

Подобную УЗД возможно осуществить в следующих металлах:

- чугун;

- медь;

- аустенитные стали;

- легированные стали;

- и в металлах, которые плохо проводят ультразвук.

УЗД проводится в геометрических рамках:

- На максимальной глубине залегания шва — до 10 метров.

- На минимальной глубине (толщина металла) — от 3 до 4 мм.

- Минимальная толщина шва (в зависимости от прибора) — от 8 до 10 мм.

- Максимальная толщина металла — от 500 до 800 мм.

Проверки подвергаются следующие виды швов:

- плоские швы;

- продольные швы;

- кольцевые швы;

- сварные стыки;

- тавровые соединения;

- сварные трубы.

Для фрезерной обработки металла, как правило, используются торцовые и цилиндрические фрезы.

Пескоструйная очистка поможет избавиться от многих загрязнений металла. Подробнее об этом читайте здесь.

Хотите открыть бизнес в сфере металлообработки и сварки? Пошагово о том, как это сделать, читайте по https://elsvarkin.ru/prakticheskoe-primenenie/kak-otkryt-biznes-v-sfere-okazaniya-uslug-po-metalloobrabotke-i-svarke/ ссылке.

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу — УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

- в области аналитической диагностики узлов и агрегатов;

- когда необходимо определить износ труб в магистральных трубопроводах;

- в тепловой и атомной энергетике;

- в машиностроении, в нефтегазовой и химической промышленности;

- в сварных соединениях изделий со сложной геометрией;

- в сварных соединениях металлов с крупнозернистой структурой;

- при установке (сварки соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления или влиянию различных агрессивных сред;

- в лабораторных и полевых условиях.

Испытания в полевых условиях

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость.

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии).

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов).

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации.

- При проведении УЗД проверяемый объект не повреждается.

К основным недостаткам УЗК можно отнести:

- Ограниченность полученной информации о дефекте;

- Некоторые трудности при работе с металлами с крупнозернистой структурой, которые возникают из-за сильного рассеяния и затухания волн;

- Необходимость проведения предварительной подготовки поверхности шва.

Требования к сварным соединениям (швам) и изображения сварных швов

| Кратер – причиной является обрыв дуги |

Поры появляются при загрязнения краев металла, быстрое охлаждение шва или быстрая скорость сварки.

Несплавление –это причина не достаточной чистоты кромок

Включения шлака – это последствия малого сварного тока.

Неправильная постановка и удаленность электрода от шва влечет за собой наплывы.

Маленькая пластичность металла и появление закалочных структур приводит к появлению свищей.

Подрез самый распространённый дефект появляется при большой дуге и сильном сварочном токе

Непровар –это последствие превышенной скорости сварки, наличие гряздных кромок.

Неравномерный шов – это неправельный режим сварки, неправильное положение электрода.

Превышенное наличие серы и фосфора, резкий перепад температуры приводят к образованию трещин

Условным обозначением сварных соединений на чертежах является “X”

![§ 88. физические методы контроля сварных швов [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://lab-metr.ru/wp-content/uploads/6/6/2/6628307a3041c6bf4c56d08f32cd8d67.jpeg)