Материал

Прочность крепежного элемента один из важнейших параметров, характеризирующих метизы. Прочность крепления напрямую зависит от типа материала, из которого оно изготовлено. В зависимости от прочностных характеристик, подбирается металл для производства и режим его термической обработки.

Чаще всего стандартные болты изготавливаются из легированной и нелегированной стали. Но в некоторых случаях они могут изготавливаться из других металлов, таких как медь, алюминий, которые применяются в тех случаях, когда нет необходимости достижения высокой прочности крепежа. Для изготовления ювелирных изделий, крепежи могут изготавливаться из драгоценных металлов, таких как золото, серебро и других.

Очень часто для повышения технических характеристик метизов применяют специальное покрытие, которое защищает крепежный элемент от воздействия окружающей среды (влажность, вода, диапазон температур, химические вещества).

Среди наиболее распространенных покрытий можно выделить следующие разновидности:

- Цинковые. Толщина цинкового покрытия может варьироваться в зависимости от требований. Для болтов, используемых в бытовых приборах, толщина обычно небольшая. Но для крепежей промышленного назначения она обычно составляет до 25 мкм.

- Кадмированные. Не очень распространенный тип болтов, из-за токсических свойств кадмия. Поэтому применятся в редких случаях, когда покрытие из других материалов не позволяют достичь желаемых эксплуатационных характеристик.

- Никелевые. Обычно применяются для крепежей, используемых при производстве мебели. Никель повышает только декоративные характеристики, практически не изменяю эксплуатационные.

- Фосфатирование и оксидирование. Применяются для создания защитного слоя на поверхности болтов, за счет окисления основного металла.

- Цинк-ламельное. Приобретают широкое распространение, так как могут повысить срок службы крепежей в несколько раз.

Шлицевые соединения

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

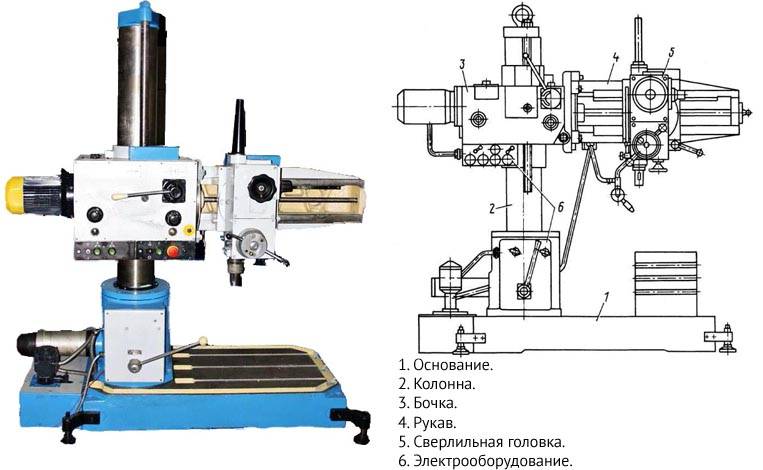

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник

Общая классификация

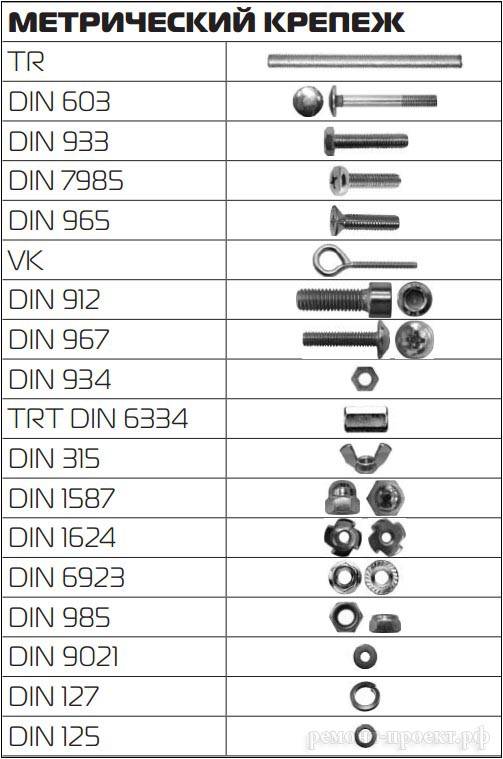

Существуют многие виды болтов. Но основная классификация состоит из следующих изделий:

- Анкерные болты, которые крепятся в основном к несущим основаниям и предназначены для поддержания целостности какой-либо конструкции. Часто такие изделия используются в качестве распорных дюбелей.

- Рым-болты, которые, в отличие от других видов болтов, предназначены не для соединения конструкции. Их используют в качестве основного или дополнительного средства для подъема груза. Довольно часто подобные изделия можно увидеть на габаритных станочных приспособлениях.

- Универсальные болты, которые часто имеют головки в форме шестигранника и применяются для объединения различных конструкций. Для отсоединения подобного крепежного изделия часто используется гаечный ключ.

- Болты с приваренными фланцами, которые применяются для соединения конструкций, подвергающихся вибрации. Например, некоторые автомобильные или станочные механизмы соединяются именно этими видами крепежей.

Кроме того, существуют и другие классификации, которые зависят от следующего:

- вида покрытия;

- материала и прочности;

- назначения;

- формы головок.

Что такое высокопрочный болт

Данный вид крепления имеет несколько классификаций, но наиболее значимой характеристикой является повышенная стойкость перед большими нагрузками. Благодаря этому соединяемые болтовым крепежом конструкции становятся высокопрочными и долговечными. Высокопрочные болты, гайки и шайбы широко используются для металлических конструкций, при выполнении строительных работ и в тяжелой промышленности, машиностроении.

Болт представляет собой стержень из металлического сплава, с нанесенной на него наружной резьбой и головкой, обычно в виде шестигранника, под гаечный ключ. Закрепление производят путем накручивания гайки нужного размера Для равномерного распределения нагрузки используют шайбы.

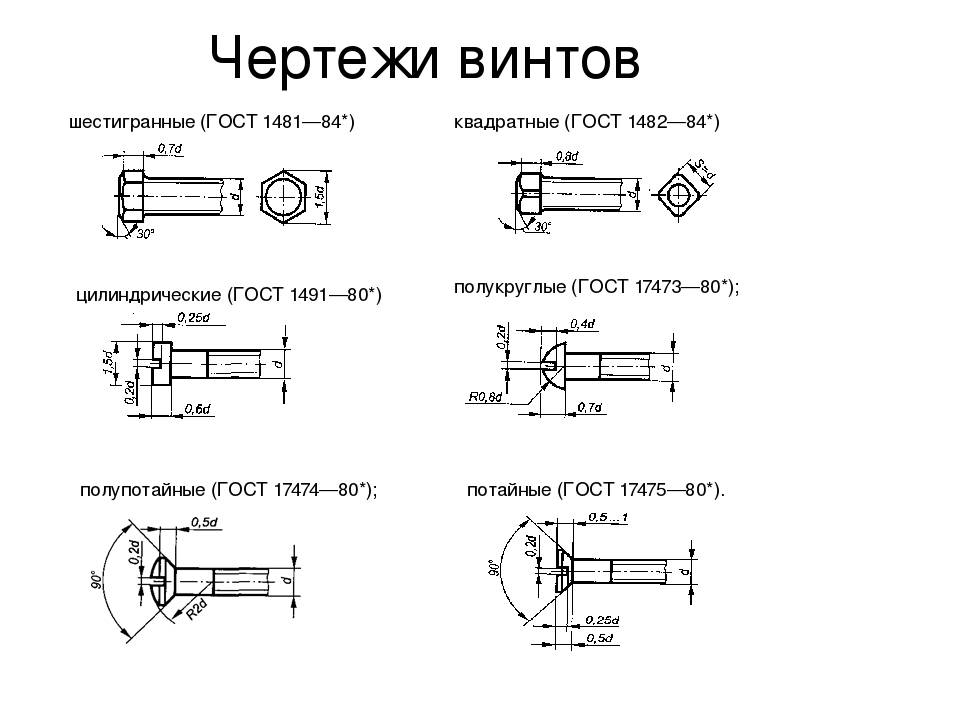

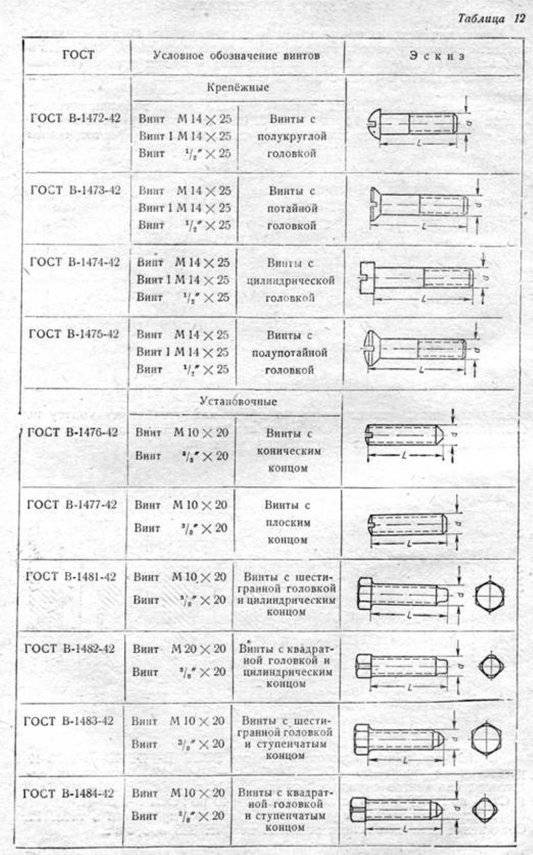

Классификация винтов

Рассмотрим теперь винты, имеющиеся в ассортименте ЦКИ. Самая большая группа из них – винты общего назначения. Это с ними мы встречаемся ежедневно в быту и на производстве. Все они имеют стержень с полной резьбой (хотя бывают и исключения) и головки различной формы. На головках имеются шлицы или углубления под ключ разного типа.

Винт с цилиндрической головкой (на самом деле, слегка скошенной на конус) и прямым шлицем DIN 84.

Винт с цилиндрической скругленной головкой и прямым шлицем DIN 85.

Винт с полукруглой головкой и шестигранным углублением под ключ ISO 7380.

Винт с полукруглой головкой, буртиком и шестигранным углублением под ключ ISO7380 исп. 2.

Винт с цилиндрической головкой, со сферой и крестообразным шлицем Pz, Ph DIN 7985.

Винт с цилиндрической головкой, со сферой, радиальными отверстиями и прямым шлицем. Пломбировочный, DIN 404.

Винт с потайной головкой и прямым шлицем DIN 963.

Винт с потайной головкой и крестообразным шлицем DIN 965.

Винт с потайной головкой и шестигранным углублением под ключ DIN 7991.

Винт с полупотайной головкой и прямым шлицем DIN 964.

Винт с полупотайной головкой и крестообразным шлицем DIN 966.

Винт с увеличенной плоской цилиндрической головкой и прямым шлицем DIN 921.

Винт с полукруглой низкой головкой, с буртом и крестообразным комбинированым шлицем.

Винт с цилиндрической головкой и шестигранным углублением под ключ DIN 912.

Винт с низкой цилиндрической головкой и шестигранным углублением под ключ DIN 7984.

Винт с низкой цилиндрической головкой, шестигранным углублением под ключ и направляющей для ключа DIN 6912.

Другая большая группа винтов – винты установочные. Название пошло от их назначения. В своем большинстве они предназначены для точной установки и фиксации деталей в механизмах. Для этого на своих концах они имеют различные выступы или углубления.

По ГОСТ 12414-94 (ISO 4753:1999): «Концы болтов, винтов и шпилек. Размеры» предусматриваются следующие концы установочных винтов:

Привод крутящего момента осуществляется следующими элементами:

В сводной таблице представлены реально существующие, наиболее распространённые сочетания головок и концов установочных винтов с указанием стандарта DIN.

| Конический | Плоский | Цилиндрический | Засверленный | |

| Прямой шлиц | DIN 553 | DIN 551 | DIN 417 | DIN 438 |

| Шестигранная с углублением под ключ | DIN 914 | DIN 913 | DIN 915 | DIN 916 |

Мебельные винты представлены двумя изделиями:

винтом для мебельных ручек с полукруглой головкой, буртиком и комбинированным шлицем;

винтом мебельным с плоской головкой и шестигранным углублением под ключ:

Группа винтов имеет головки в форме крючков и петель разного вида:

винт с крючком

винт с петлей

винт с L-образным крючком

винт с крючком спиральным (витым)

Винт-барашек DIN 316 представлен двумя модификациями, отличающимися формой крылышек. Более остроконечные относятся к т.н. «американской» форме.

Классический винт-барашек «Американская» форма винта-барашка

Резьбонарезающий винт DIN 7516 имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Что касается головок, то их используется довольно много:

- АЕ – цилиндрическая головка со сферой и крестообразным шлицем;

- DЕ – потайная головка с крестообразным шлицем;

- ЕЕ – полупотайная головка с крестообразным шлицем;

- А – шестигранная головка;

- ВЕ – цилиндрическая головка с прямым шлицем;

- FЕ – потайная головка с прямым шлицем;

- GЕ – полупотайная головка с прямым шлицем.

Еще один винт, самостоятельно образующий резьбу – DIN 7500 выдавливает ее в первоначально нанесенном гладком отверстии. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом. Его конец имеет форму трехгранного стержня с заходной частью и плавным сбегом резьбы.

Основные различия

Выше были рассмотрены основные характеристики резьбового крепежа, применяемого в различных целях. Осталось выяснить, чем всё-таки отличается резьбовой болт от винта. Оба они имеют ножку с нарезанной внешней резьбой. Головка различной формы практически не отличается в обоих случаях.

Вспоминая назначение крепежа, стоит заметить, что винт ориентирован для соединения деталей стягивая их, а болт, кроме стягивания, также должен предотвращать смещение деталей относительно друг друга. Это основное отличие резьбового болта от винта. Болт имеет утолщение между шляпкой и резьбовой частью, а у винта резьба подходит к самой шляпке. Это основное и единственное отличие, в остальном винт и болт идентичны между собой. Эта разница между резьбовым болтом и винтом определяет сферу применения обоих крепёжных изделий.

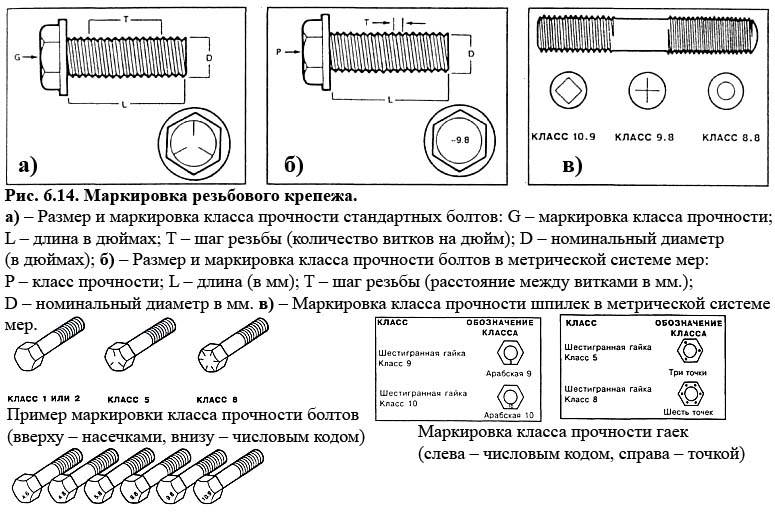

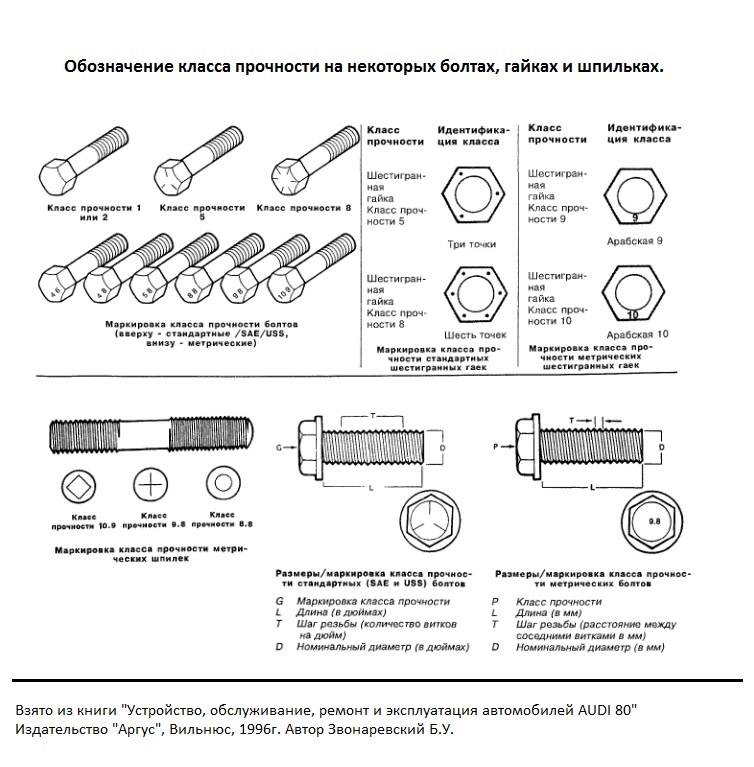

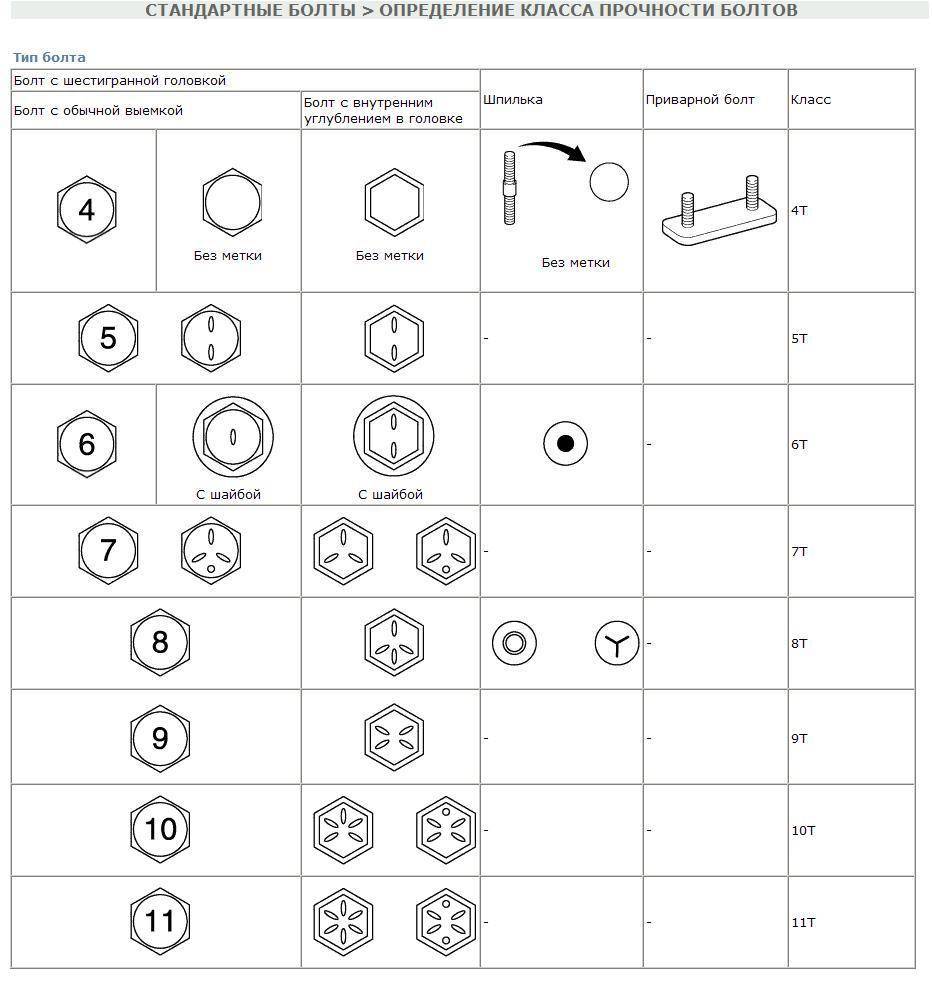

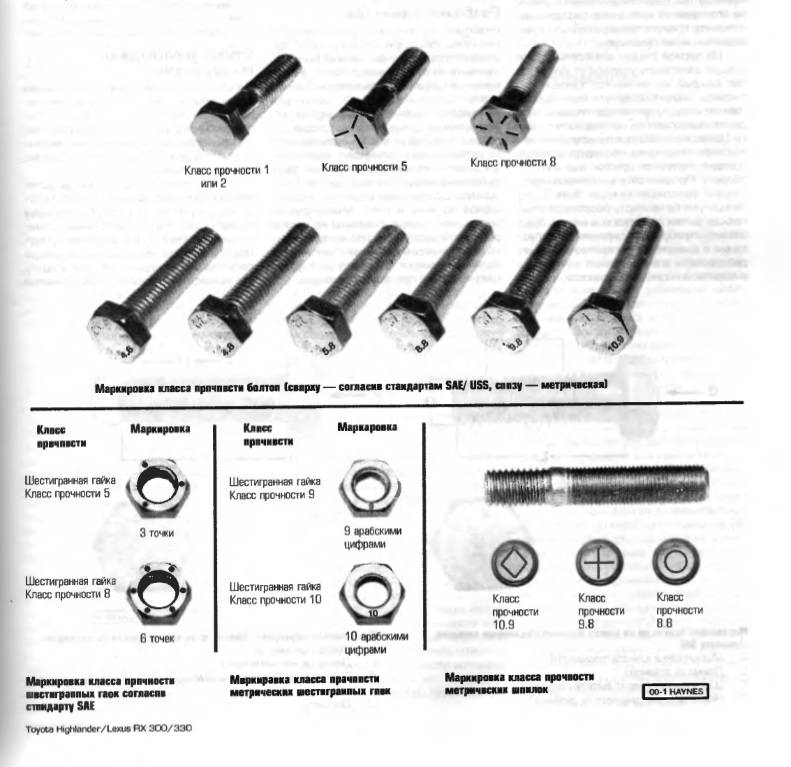

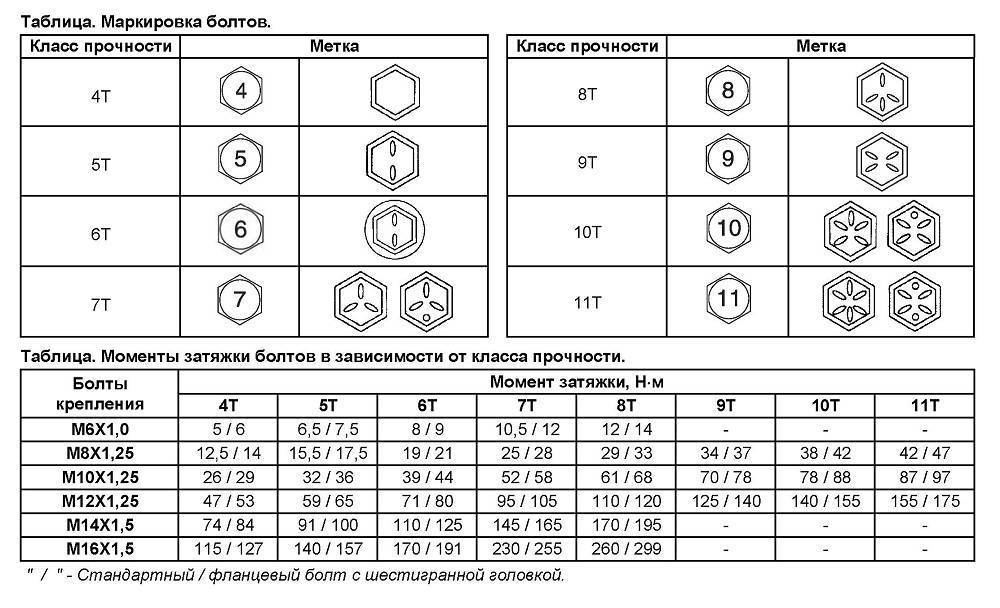

Класс прочности болтов по ГОСТу 7798-70, документация и марка стали

Чтобы уточнить ту или иную характеристику какого-либо изделия, специалисты всегда обращаются к первоисточнику (ГОСТ, ТУ). Кстати, один из показателей профессионализма – умение работать с технической документацией. Данная же статья рассчитана на читателя, который имеет лишь общее представление о крепежных деталях, их отличиях и классах прочности болтов. Поэтому для начала следует кое-что пояснить.

Класс прочности по ГОСТу показывает, какую максимальную нагрузку сможет выдержать болт или иная деталь (винт, гайка). Понятно, что нет смысла устанавливать высокопрочный образец, стоимость которого выше аналогов, к примеру, для банального сочленения отдельных фрагментов с целью формирования целостной конструкции или фиксации чего-либо на основе. Например, крепления болтами тисков на верстаке в собственном гараже. Другое дело – использование их в местах с повышенной вибрацией, усилиями на скручивание, растяжение и так далее.

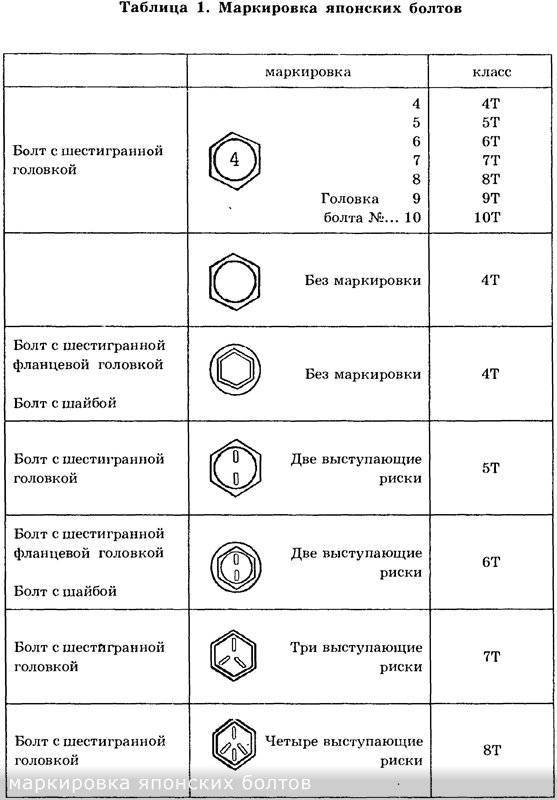

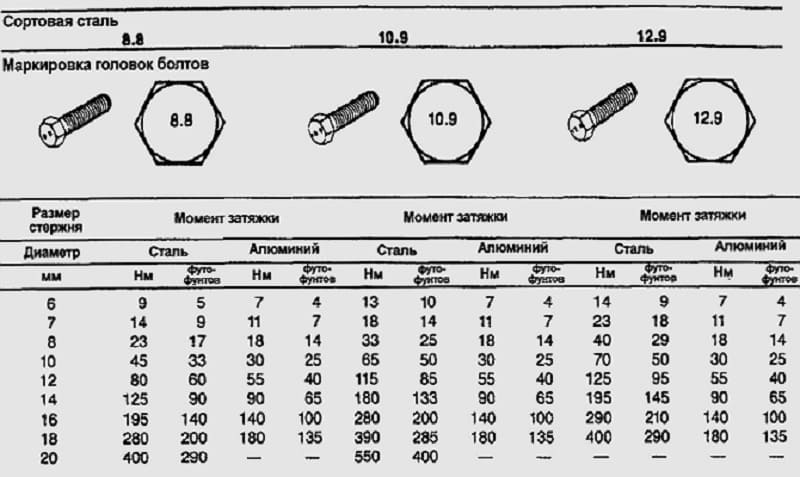

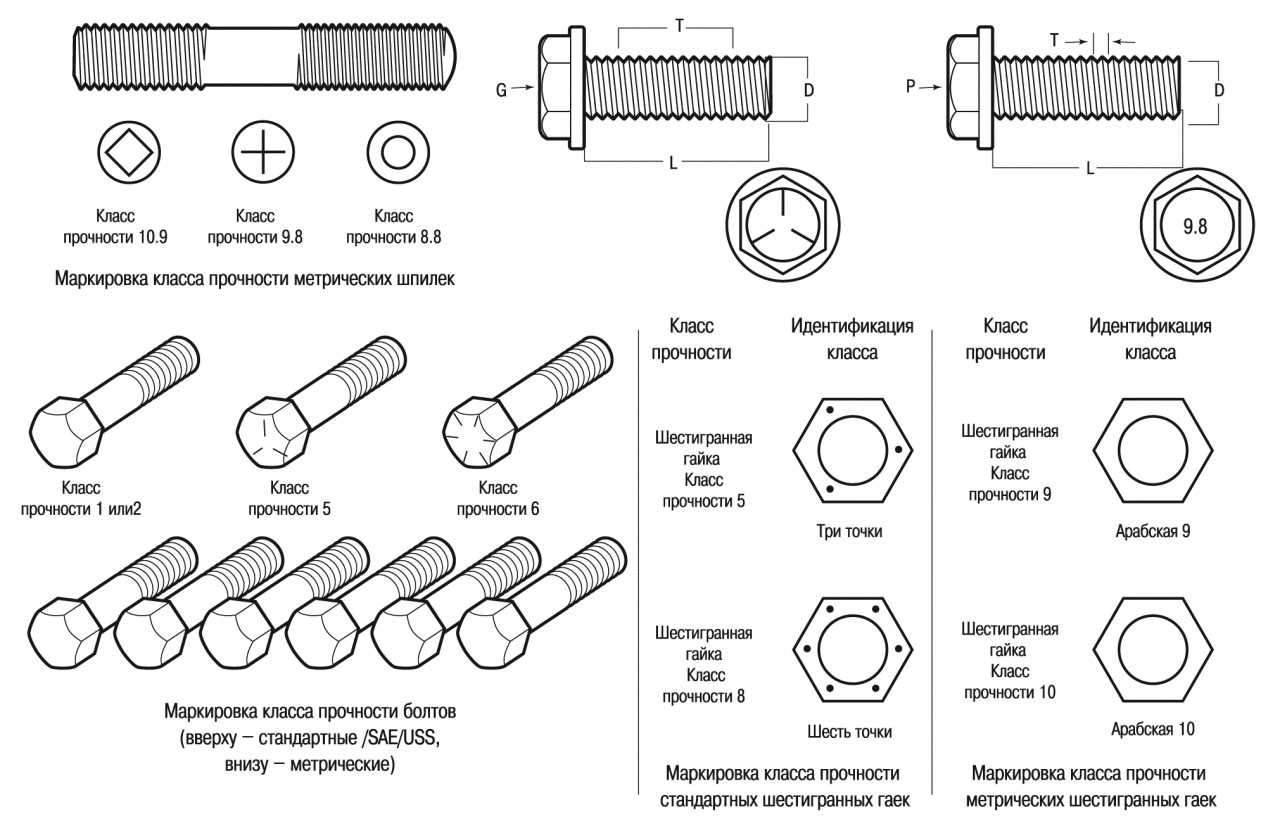

Для крепежа, на изготовление которого идет сталь углеродистая, применяется 11-ти разрядная классификация (3.6 – 12.9). Обозначения наносятся на головки изделий, но не для всех классов, а только для 4.6 – 5.6 – 6.6 – 8.8 – 9.8 – 10.9 – 12.9. Расположение символов показано на рисунках.

То же для болтов с небольшой головкой:

На заметку! В зависимости от технологии обработки стали одного сорта (точение, штамповка, закалка) можно получить болты с разными классами прочности.

Как расшифровывается маркировка?

Первая цифра (перед точкой). Характеризует предельную прочность крепежа на растяжение. Показывает 0,01 от ее значения, выраженного в МПа.

Пример. Для болта 4.6 предел прочности составляет 4 : 0,01 = 400 МПа.

Вторая цифра (после точки). Показывает десятую долю отношения величин характеристик – предел текучести к пределу прочности стали.

В данном случае (4.6) – 400 х 0,6 = 240 МПа. Эта характеристика показывает предельную нагрузку. Превышение ее значения приводит к невосстанавливаемой деформации болта, по сути, его изгибу (излому).

Рекомендация – при выборе крепежной детали необходимо учитывать ее запас прочности. В зависимости от места установки превышение значения должно быть не менее чем в 2, а то и 3 раза.

ГОСТ № 7798 от 1970 года

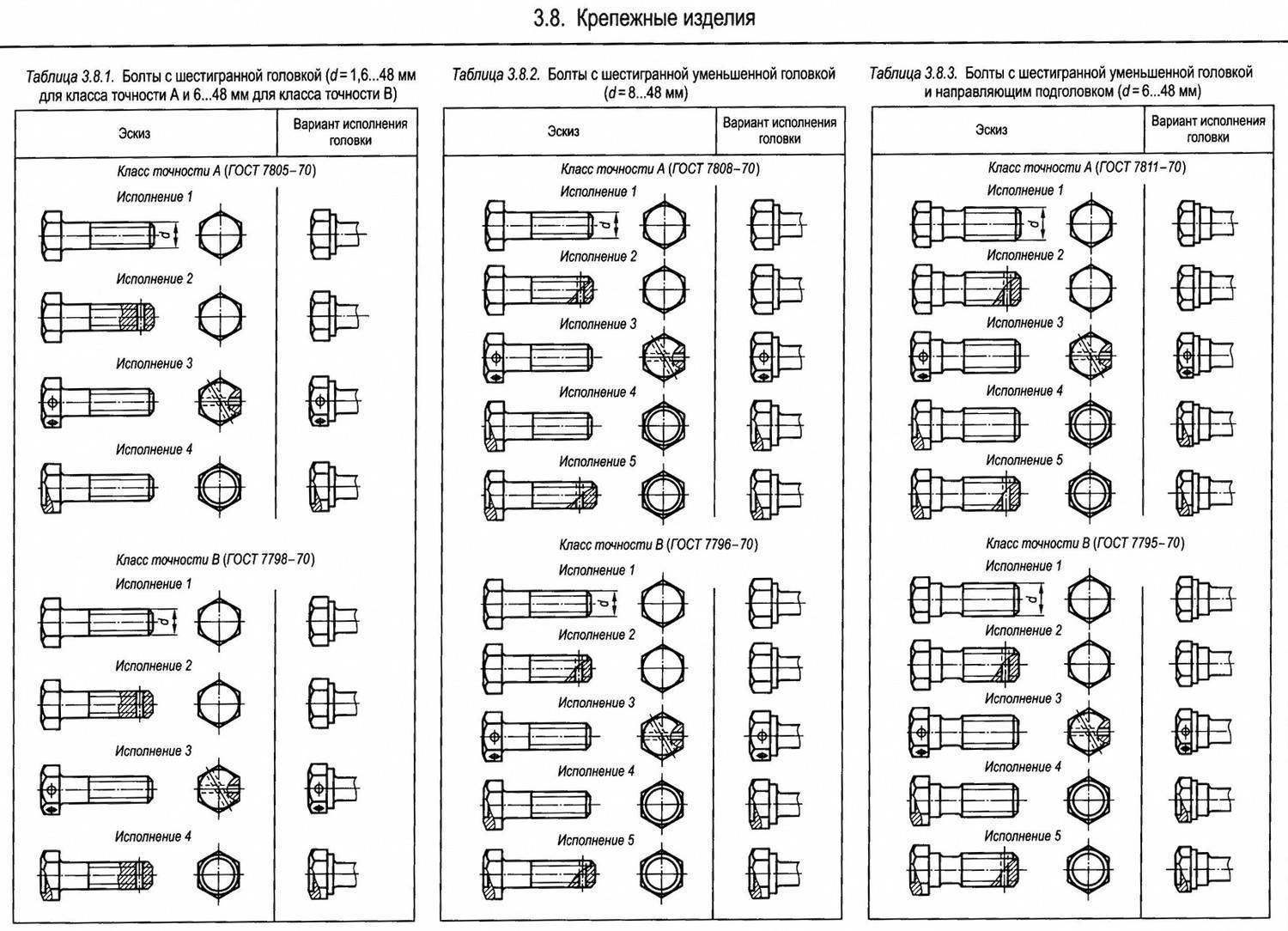

Более подробно механические свойства крепежа и ТУ на детали указаны в другом ГОСТ — № 1759.0 от 1987 года. В ГОСТе 7798-70 описываются типоразмеры и конструктивные исполнения болтов, имеющих головку шестигранную класса точности «B».

Поэтому запрос в данном случае не совсем верный. Классы прочности в стандарте 7798 присутствуют лишь в обозначениях деталей, на предпоследней позиции (перед маркой стали).

Если читателя интересуют конкретные механические свойства отдельных образцов, то все данные по болтам приведены в таблицах 1 и 3 ГОСТ № 1759.0.

Класс прочности резьбового крепежа

Этот параметр нормируется в ГОСТ 1759.4-87 (ISO 898.1-78) в этом документе определены группы прочности и их количество. Предусмотрено 11 классов 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Каждое из этих обозначений подлежит расшифровке. Для этого достаточно первую цифру перемножить на 100 и результатом станет предел прочности металла. То есть болт с номером 9.8 будет обладать пределом прочности в 900 Н/кв. мм. Если число после точки перемножить на 10, то результатом станет размер предела текучести. Он обозначает то напряжение, по достижении которого вступает в силу необратимый процесс пластической деформации.

Кстати, при выполнении расчетов болтовых соединений необходимо закладывать большой запас прочности от предела текучести. Как правило, его принимают в два или три раза больше от номинала.

Метизы, предел прочности которого равен или превышает 800 МПа, применяют для сооружения крановой техники, мостовых конструкций, на железной дороге. Такие болты называют высокопрочными и относят к группе 8.8, а гайки 8.0 и больше.

Основные классификации

Существует общепринятая система классификации крепежных изделий:

- резьбовые изделия повышенной прочности;

- крепежи массового использования;

- крепежи для безударной фиксации и одностороннего монтажа;

- элементы для герметичных конструкций;

- фиксаторы, необходимые для крепления полимерных композитных материалов.

Отметим, что классификация носит условный характер, и нельзя все метизы, однозначно подогнать под эти параметры. Наиболее простой пример – клепка. Особенности ее конструкции подразумевают отнесение к категории крепежа для безударной, односторонней фиксации, но существуют изделия, предназначенные или способные скреплять полимерные и композитные материалы, а это уже другая категория из списка.

Существует еще несколько видов классификации. Например, по типу конструкции. Здесь два раздела:

- разъемные. То есть все крепежи, состоящие из двух и более частей.

- и неразъемные, такие как гвозди и клепки.

Также имеет смысл разделять метизы по назначению. Некоторые элементы предназначены для работы в агрессивной среде, например под водой, другие изначально предусматривают работу под высокими нагрузками. То есть, один и тот же крепеж может иметь разные сферы применения, а для их изготовления используются разные технологии и материалы.

В отношении резьбовых соединений также действует разделение по шагу резьбы. Болт одного размера может быть как с мелкой резьбой, то есть большим количеством витков, так и с крупной. И последний тип классификации – по размеру. Не существует строгого норматива, прописывающего конкретные размеры крепежа, но существует общепринятая система стандартов. В этом смысле разделить метизы по группам не получится.

Расчет нагрузки на болт

Маркировка головки болта обычно содержит следующие данные:

— клеймо завода изготовителя (JX, THE, L, WT, и т.п.); — класс прочности; — стрелка «против часовой стрелки» (если левая резьба).

Первая цифра обозначает номинальное временное сопротивление (предел прочности на разрыв): 1/100 Мпа (1/100 Н/мм²; ~1/10 кг/мм²). Пример: (класс прочности 9.8) 9*10=900 Мпа (900 Н/мм²; 91,71 кг/мм²).

Вторая цифра обозначает процентное отношение предела текучести к временному сопротивлению (пределу прочности на разрыв): 1/10%. Пример: (класс прочности 9.8) 9*8=720 Мпа (720 Н/мм²; 73,37 кг/мм²).

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки используют 1/2 или 1/3 от предела текучести, с двукратным или трёхкратным запасом прочности соответсвенно.

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа (800 Н/мм²; 81,52 кг/мм²). Соответсвенно начиная с 8.8 для болтов и 8 для гаек.

Примеры текучести материала

Примером может послужить обычная кухонная вилка. Изогнув её в одном направлении, можно получить совершенно другой предмет, значит нарушилась ее текучесть, что привело к деформации. Материал при этом только деформировался, но не сломался, что свидетельствует о большой степени упругости стали. Вывод: максимальная прочность намного выше текучести.

Другое кухонное оборудование, например нож, сломается при попытках изменить его форму. Вывод: у ножа одинаковая сила текучести и прочности, такое изделие можно назвать хрупким, несмотря на то, что оно изготовлено из стали.

Аналогичным практическим примером может послужить вкручивание гайки: сам болт увеличивает длину только после определенного действия над ним. При неблагоприятном исходе эксперимента может состояться срыв резьбы на креплении.

Можно просмотреть тематический ролик, который покажет способ испытания болтов.

Процент удлинения — это среднестатистический показатель, который демонстрирует длину деформированной детали еще до начало поломки. Образно, можно называть такого рода болты гибкими, имея ввиду именно способность к удлинению.

Техническая терминология на этот счет довольно простая: относительное удлинение — это не что иное, как процент увеличения образца по сравнению с первоначальным размером.

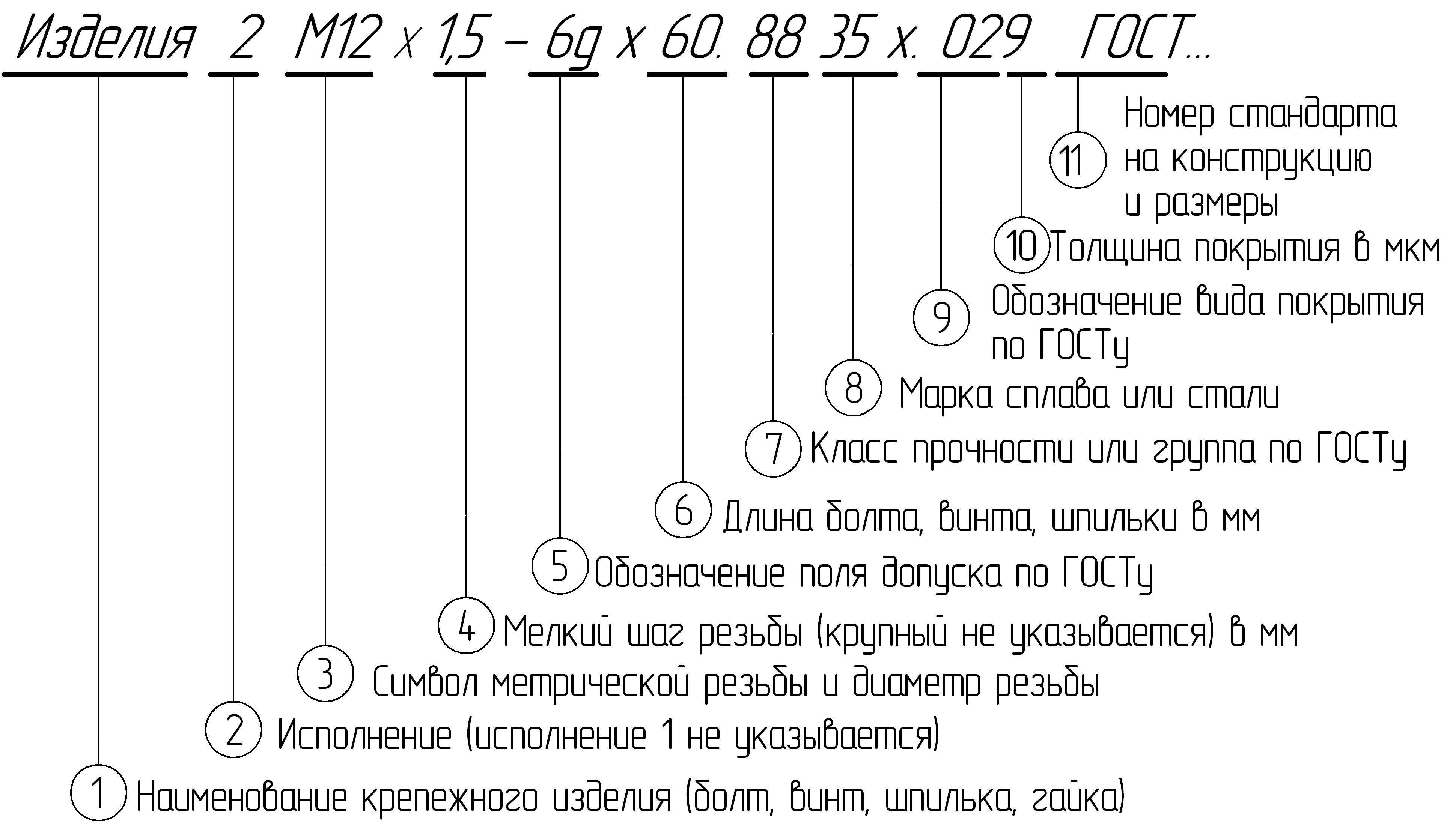

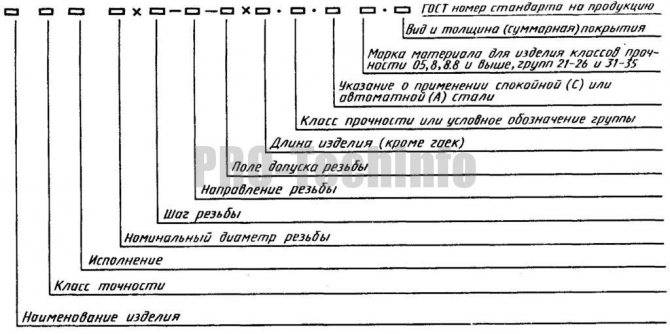

Схема условного обозначения болтов, винтов, шпилек и гаек

Примеры условных обозначений крепежных изделий

Винт — по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6e, длиной l=60 мм, класса точности 5.8, из спокойной стали с цинковым покрытием толщиной 9 мкм, хроматированным

Винт А2М12×1,25-6e×60.58.С.019 ГОСТ 17473-80

Гайка — по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марки 40Х, с инковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М12×1,25-Л-6Н.05.40Х.016 ГОСТ 5916-70

Примечания:

- В условном обозначении не указывают: исполнение 1, крупный шаг резьбы, правую резьбы, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию; класс точности В, если стандартом на конкретное крепежное изделие предусматривают два класса точности (А и В).

- Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306-85.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Механические свойства болтов, винтов, шпилек, гаек.

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Болт как основа безопасности и срока службы изделия

Болтовое соединение используется в несущих конструкциях зданий, мостов и прочих сооружений. Для безопасной эксплуатации и продолжительного срока их службы, размер крепежа и их прочность, применяемых при соединении, рассчитываются исходя из нагрузки, которая будет приложена к сопрягаемым деталям. Так же учитывается тип нагрузки: на срез или сдавливание. Все эти характеристики описаны ГОСТом, поэтому воспользовавшись им, можно попробовать дать определение тому, что же такое болт.

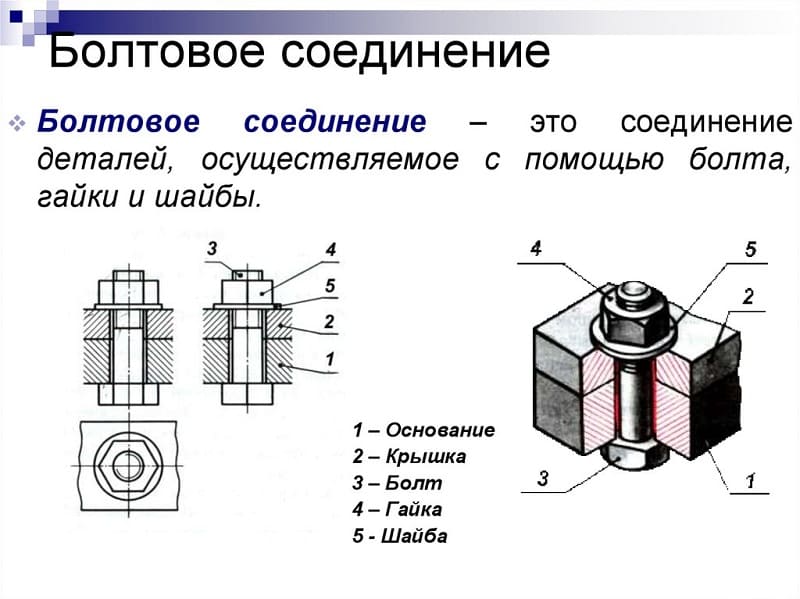

Болтовое соединение

При помощи гайки или резьбового отверстия в одной из соединяемых деталей образует жёсткое соединение, устойчивое к сдвигу. Данное описание не отличается от описания винта, поэтому следует разобраться подробнее. Но стоит сделать одно маленькое отступление, оно ещё понадобится. Ключевая фраза «устойчивое к сдвигу», запомним её.

ПРИЛОЖЕНИЕ 1 (справочное). Масса стальных болтов (исполнение 1) с крупным шагом резьбы

ПРИЛОЖЕНИЕ 1 Справочное

Длина болта , мм | Теоретическая масса 1000 шт. болтов, кг , при номинальном диаметре резьбы , мм | ||||||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

8 | 4,306 | 8,668 | — | — | — | — | — | — | — | — | — | — | — | — | — |

10 | 4,712 | 9,394 | 16,68 | — | — | — | — | — | — | — | — | — | — | — | — |

12 | 5,118 | 10,120 | 17,82 | — | — | — | — | — | — | — | — | — | — | — | — |

14 | 5,524 | 10,850 | 18,96 | 27,89 | — | — | — | — | — | — | — | — | — | — | — |

16 | 5,930 | 11,570 | 20,10 | 29,48 | 43,98 | — | — | — | — | — | — | — | — | — | — |

18 | 6,336 | 12,300 | 21,23 | 31,12 | 46,21 | 65,54 | — | — | — | — | — | — | — | — | — |

20 | 6,742 | 13,020 | 22,37 | 32,76 | 48,45 | 68,49 | 95,81 | — | — | — | — | — | — | — | — |

22 | 7,204 | 13,520 | 23,51 | 34,40 | 50,69 | 71,44 | 99,52 | — | — | — | — | — | — | — | — |

25 | 7,871 | 14,840 | 25,22 | 36,86 | 54,05 | 75,87 | 105,10 | 133,3 | — | — | — | — | — | — | — |

28 | 8,537 | 16,330 | 26,92 | 39,32 | 57,40 | 80,29 | 110,60 | 140,2 | — | — | — | — | — | — | — |

30 | 8,981 | 17,120 | 28,52 | 40,96 | 59,64 | 83,24 | 114,30 | 144,8 | 193,0 | — | — | — | — | — | — |

32 | 9,426 | 17,910 | 29,43 | 42,59 | 61,87 | 86,19 | 118,00 | 149,4 | 198,6 | 237,0 | — | — | — | — | — |

35 | 10,090 | 19,090 | 31,28 | 45,34 | 65,24 | 90,62 | 123,60 | 156,3 | 207,0 | 246,9 | 340,6 | — | — | — | — |

38 | 10,760 | 20,280 | 33,18 | 48,00 | 68,59 | 95,04 | 129,20 | 163,2 | 215,4 | 256,9 | 353,3 | — | — | — | — |

40 | 11,200 | 21,070 | 34,36 | 49,78 | 71,25 | 97,99 | 132,90 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | — | — | — |

45 | 12,310 | 23,040 | 37,45 | 54,22 | 77,30 | 105,70 | 142,10 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | — | — | — |

50 | 13,420 | 25,020 | 40,53 | 58,67 | 83,35 | 113,60 | 152,40 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 | — | — |

55 | 14,530 | 26,990 | 43,62 | 63,11 | 89,39 | 121,50 | 162,40 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 | 1304 | — |

60 | 15,640 | 28,970 | 46,70 | 67,55 | 95,44 | 129,40 | 172,40 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 | 1356 | — |

65 | 16,760 | 30,940 | 49,79 | 71,99 | 101,50 | 137,30 | 182,40 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 | 1407 | 2009 |

70 | 17,870 | 32,910 | 52,87 | 76,44 | 107,50 | 145,20 | 192,40 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 | 1458 | 2076 |

75 | 18,980 | 34,890 | 55,96 | 80,88 | 113,60 | 153,10 | 202,40 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 | 1509 | 2143 |

80 | 20,090 | 36,860 | 59,04 | 85,33 | 119,60 | 161,00 | 212,40 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 | 1561 | 2211 |

85 | 21,200 | 38,840 | 62,13 | 89,77 | 125,70 | 168,90 | 222,40 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 | 1612 | 2278 |

90 | 22,310 | 40,810 | 65,21 | 94,20 | 131,70 | 176,80 | 232,40 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 | 1663 | 2345 |

95 | — | 42,790 | 68,30 | 98,64 | 137,80 | 184,70 | 242,40 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | 1715 | 2412 |

100 | — | 44,760 | 71,38 | 103,10 | 143,80 | 192,60 | 252,40 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | 1766 | 2479 |

105 | — | — | 74,47 | 107,50 | 149,90 | 200,50 | 262,40 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | 1826 | 2546 |

110 | — | — | 77,55 | 112,00 | 155,90 | 208,40 | 272,30 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | 1880 | 2614 |

115 | — | — | 80,63 | 116,40 | 162,00 | 216,30 | 282,30 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | 1934 | 2690 |

120 | — | — | 83,72 | 120,90 | 168,00 | 224,20 | 292,30 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | 1989 | 2760 |

125 | — | — | 86,80 | 125,30 | 174,00 | 232,10 | 302,30 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | 2043 | 2831 |

130 | — | — | 89,89 | 129,70 | 180,10 | 240,00 | 312,30 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | 2098 | 2903 |

140 | — | — | 96,06 | 138,60 | 192,20 | 255,80 | 332,30 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | 2207 | 3045 |

150 | — | — | 102,18 | 147,50 | 204,30 | 271,60 | 352,30 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | 2315 | 3187 |

160 | — | — | 108,38 | 156,40 | 216,40 | 287,40 | 372,30 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | 2424 | 3329 |

170 | — | — | 114,58 | 165,30 | 228,50 | 303,20 | 392,30 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | 2533 | 3471 |

180 | — | — | 120,68 | 174,20 | 240,60 | 319,00 | 412,30 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | 2642 | 3614 |

190 | — | — | 126,88 | 183,10 | 252,70 | 333,80 | 432,30 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | 2751 | 3756 |

200 | — | — | 133,08 | 191,90 | 264,70 | 350,60 | 452,20 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | 2860 | 3898 |

220 | — | — | — | 209,70 | 228,90 | 382,20 | 492,20 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | 3077 | 4182 |

240 | — | — | — | 227,50 | 313,10 | 413,80 | 532,20 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | 3295 | 4466 |

260 | — | — | — | 245,20 | 337,60 | 445,40 | 572,20 | 709,6 | 876,1 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | 3513 | 4751 |

280 | — | — | — | — | 361,50 | 476,90 | 612,20 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | 3730 | 5035 |

300 | — | — | — | — | 385,70 | 508,50 | 652,20 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | 3948 | 5319 |

(Измененная редакция, Изм. N 5).

Полное условное обозначение

Полное обозначение болтов, винтов, шпилек и гаек нормируется стандартом ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия»

На постсоветском пространстве согласно ГОСТ 1759.0-87 и ГОСТ 18126-94 принята следующая схема условного обозначения для болтов, винтов и шпилек и гаек из углеродистых сталей и цветных сплавов:

Для шайб используется немного другая схема условного обозначения согласно ГОСТ 18123-82 «Шайбы. Общие технические условия»:

Приведенные схемы имеют общий вид, со всеми возможными элементами. В зависимости от вида крепежа обозначение может содержать большее или меньшее количество элементов. Также необходимо отметить, что некоторые виды болтов, шпилек, гаек и шайб имеют свои специфические условные обозначения, нормируемые конкретным стандартом (например: болты фундаментные ГОСТ 24379.1-80, шпильки для фланцевых соединений ГОСТ 9066-75 и др.)

Это интересно: Стопорное кольцо — виды, ГОСТ, устройство, инструмент для монтажа

По типу и шагу резьбы

Для различных типов, используется несколько видов резьбы. Среди наиболее распространенных можно выделить следующие:

- Метрическая – относиться к группе винтовой резьбы, которая наноситься на внешнюю часть стержня. Форма пазов и выступов формирует равнобедренный треугольник. Параметры этой резьбы измеряются в миллиметрах, из-за чего она получила свое название. Этот тип резьбы наиболее распространенный, чаще всего ее можно встретить использую обычные и анкерные болты.

- Дюймовая – также имеет треугольный профиль, отличается лишь тем, что ее параметры измеряются в долях дюйма.

- Трубная.

- Трапецеидальная – отличается формой впадин и выступов, которые имеют не треугольную, а трапециевидную форму. Это позволяет создать большую силу трения, что не позволяет болту самостоятельно выкрутиться в процессе эксплуатации.

- Упорная – применяться при повышенных боковых нагрузках, в сечении имеет форму прямоугольного треугольника.

- Прямоугольная – применяется в тех случаях, когда крепеж должен выполнять свои функции под большими нагрузками.

2 Какие обозначения болтов можно встретить в чертежах?

Условное обозначение метизов появилось в СССР в начале прошлого столетия. В полном обозначении указываются абсолютно все параметры, начиная от названия метиза и его класса прочности и заканчивая номером стандарта. Состоит оно из 13 позиций. Первым указывается название изделия, далее следует класс точности. Третью позицию занимает исполнение изделия. В зависимости от государственного стандарта оно может быть в 4 вариантах. Если применяется исполнение 1, то оно не указывается. Изделия исполнения 2 имеют на конце резьбовой части отверстие под шплинт, а 3 – пару сквозных отверстий в головке. Метиз исполнения 4 не имеет никаких дополнительных отверстий.

Метизы

Метизы

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.

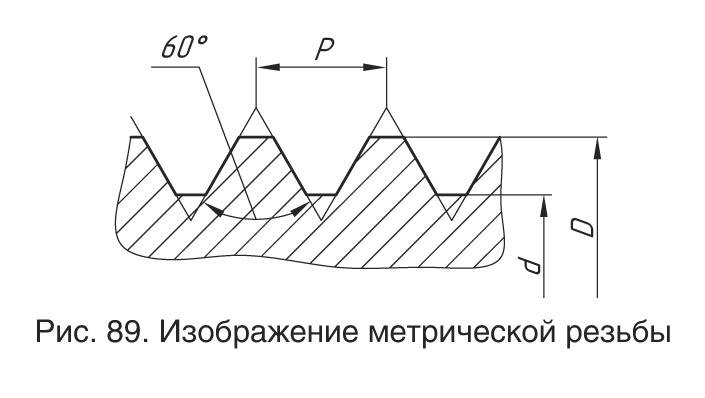

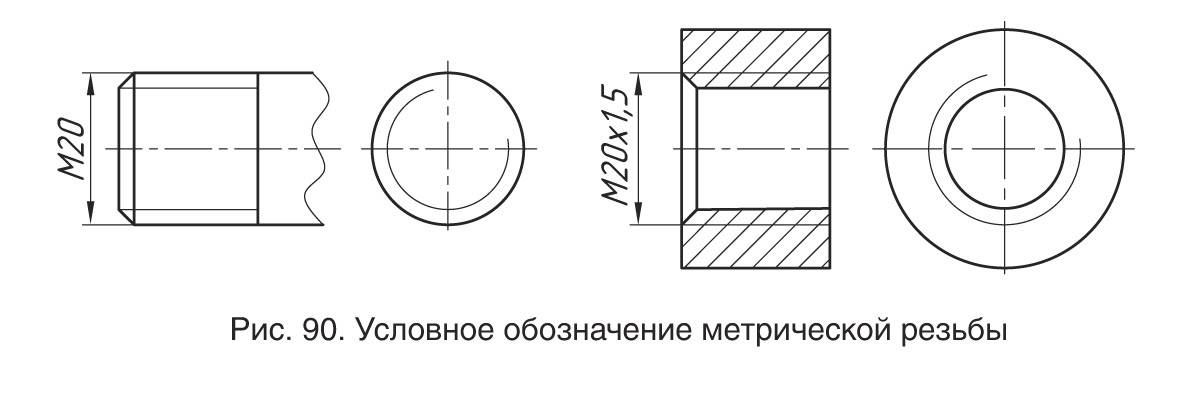

Метрическая резьба и ее обозначение

Основным типом резьбы, применяемой для крепежных целей, является метрическая резьба. Профилем метрической резьбы является равносторонний треугольник с углом 60° при вершине (рис. 89). В условное обозначение резьбы входят: буква М, наружный (номинальный) диаметр резьбы в миллиметрах (рис. 90).

Основным типом резьбы, применяемой для крепежных целей, является метрическая резьба. Профилем метрической резьбы является равносторонний треугольник с углом 60° при вершине (рис. 89). В условное обозначение резьбы входят: буква М, наружный (номинальный) диаметр резьбы в миллиметрах (рис. 90).

Метрическую резьбу выполняют с крупным и мелким шагом. В обозначении метрической резьбы крупный шаг не указывают, например М20. Мелкий шаг указывают через знак умножения, например М 20 х 1,5 (где 1,5 — шаг резьбы).

Для каких целей применяют метрическую резьбу с мелким и крупным шагом? Приведите примеры, используя дополнительные источники информации.

Многие изделия собирают с применением резьбовых деталей — винтов, болтов, гаек, шпилек и др. Они соединяют отдельные детали в единое изделие, поэтому их называют крепежными. Для удобства использования в производстве такие детали стандартизированы и взаимозаменяемы.

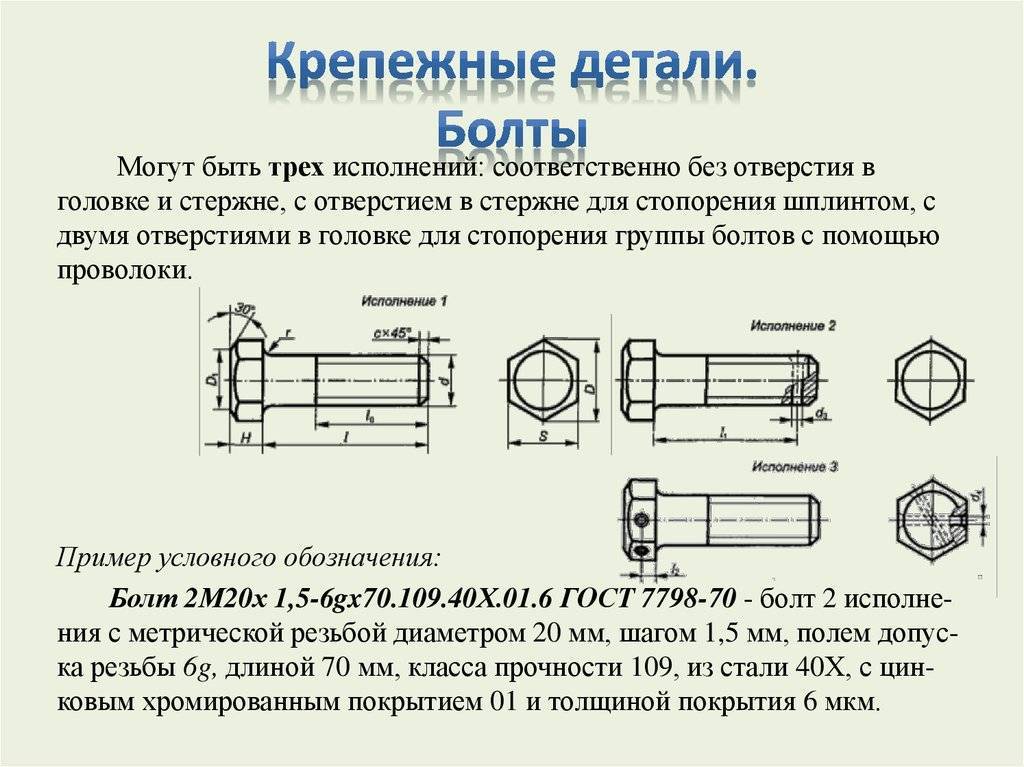

Крепежные изделия

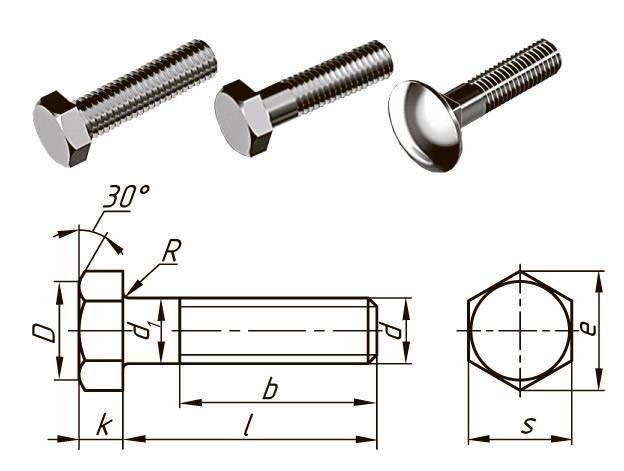

Болт — цилиндрический стержень с наружной резьбой на одном конце и головкой на другом. Образует соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Существуют различные типы болтов, отличающиеся друг от друга по форме и размерам головки (шестигранная, полукруглая, потайная) и стержня, по шагу резьбы. Наиболее распространены болты с шестигранной головкой.Пример условного обозначения болта: Болт M 12 х 60 ГОСТ 7798-70 —с шестигранной головкой, резьбой М 12, шаг резьбы крупный, длина стержня 60 мм.

Болт — цилиндрический стержень с наружной резьбой на одном конце и головкой на другом. Образует соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Существуют различные типы болтов, отличающиеся друг от друга по форме и размерам головки (шестигранная, полукруглая, потайная) и стержня, по шагу резьбы. Наиболее распространены болты с шестигранной головкой.Пример условного обозначения болта: Болт M 12 х 60 ГОСТ 7798-70 —с шестигранной головкой, резьбой М 12, шаг резьбы крупный, длина стержня 60 мм.

Какую длину имеет болт, обозначение которого «Болт М 20х55»?

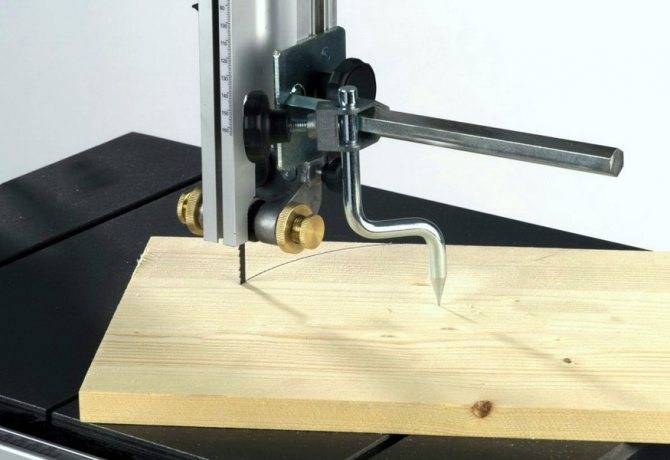

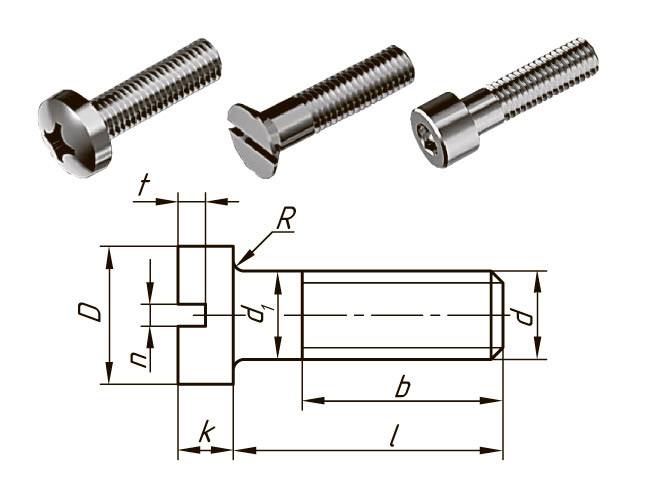

Винт — цилиндрический стержень с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом. По назначению винты разделяются на крепежные и установочные. Крепежи винтов применяются для соединения деталей путем ввертывания винта резьбовой частью в одну из соединяемых деталей. В зависимости от условий работы винты изготовляются с цилиндрической, полукруглой, полупотайной или потайной головкой со шлицем, под отвертку, а также с головкой под ключ и с рифлением.Пример условного обозначения винта: Винт М12 х 50 ГОСТ 1491-80 — с цилиндрической головкой, резьбой М12, шаг резьбы крупный, длина стержня 50 мм.

Винт — цилиндрический стержень с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом. По назначению винты разделяются на крепежные и установочные. Крепежи винтов применяются для соединения деталей путем ввертывания винта резьбовой частью в одну из соединяемых деталей. В зависимости от условий работы винты изготовляются с цилиндрической, полукруглой, полупотайной или потайной головкой со шлицем, под отвертку, а также с головкой под ключ и с рифлением.Пример условного обозначения винта: Винт М12 х 50 ГОСТ 1491-80 — с цилиндрической головкой, резьбой М12, шаг резьбы крупный, длина стержня 50 мм.

Используя дополнительные источники информации, определите в чем различия между винтом и болтом.

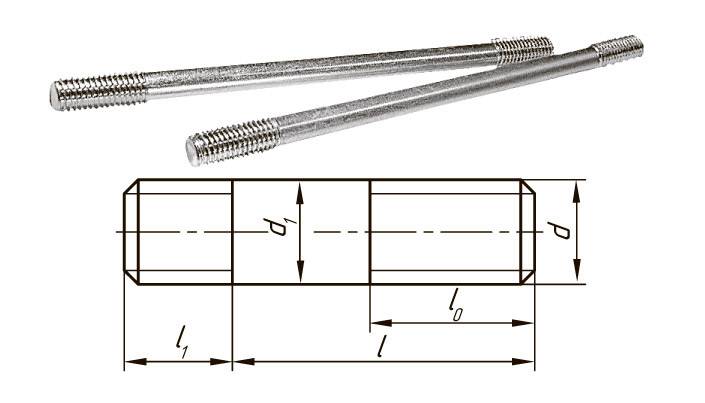

Шпилька — цилиндрический стержень с резьбой на обоих концах или по всей длине стержня. Служит для соединения двух или нескольких деталей. Один конец шпильки ввинчивается в резьбовое отверстие детали, а на другой конец навинчивается гайка. Конструкция и размеры шпилек определяются стандартами в зависимости от длины резьбового конца.При изображении шпильки вычерчивают только один вид на плоскости, параллельной оси шпильки, и указывают размеры резьбы, длину шпильки и ее условное обозначение. Пример условного обозначения шпильки: Шпилька М8 х 60 ГОСТ 22038-76 — с крупной метрической резьбой диаметром 8 мм, длина стержня 60 мм, предназначена для ввертывания в легкие сплавы, длина резьбового конца 16 мм.

Шпилька — цилиндрический стержень с резьбой на обоих концах или по всей длине стержня. Служит для соединения двух или нескольких деталей. Один конец шпильки ввинчивается в резьбовое отверстие детали, а на другой конец навинчивается гайка. Конструкция и размеры шпилек определяются стандартами в зависимости от длины резьбового конца.При изображении шпильки вычерчивают только один вид на плоскости, параллельной оси шпильки, и указывают размеры резьбы, длину шпильки и ее условное обозначение. Пример условного обозначения шпильки: Шпилька М8 х 60 ГОСТ 22038-76 — с крупной метрической резьбой диаметром 8 мм, длина стержня 60 мм, предназначена для ввертывания в легкие сплавы, длина резьбового конца 16 мм.

Приведите примеры, где применяется соединение шпилькой.

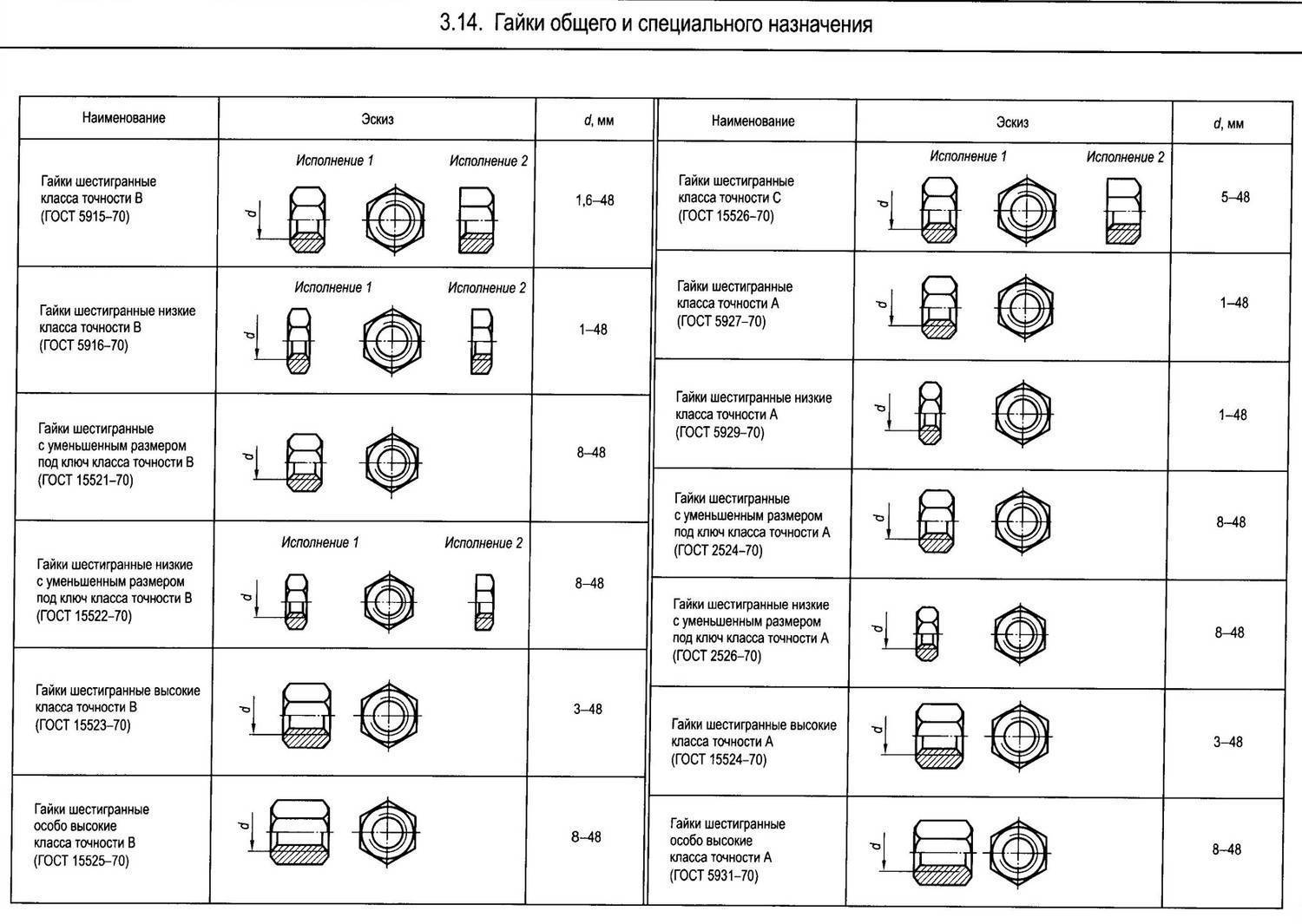

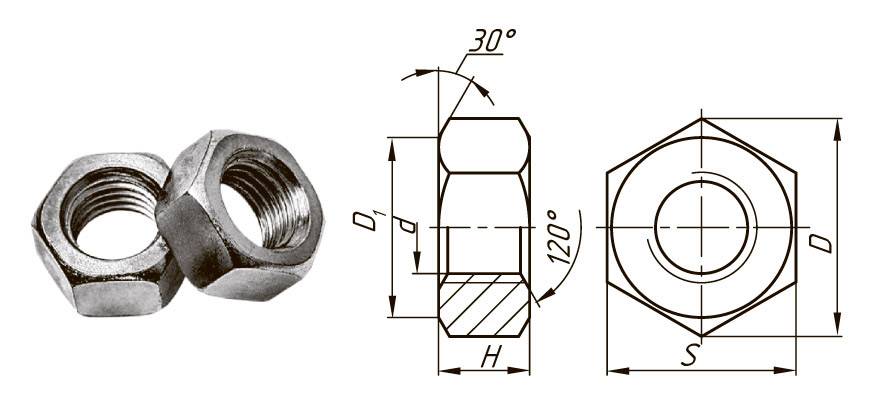

Гайка — крепежная деталь с резьбовым отверстием и конструктивным элементом для передачи крутящего момента. Применяется для навинчивания на болт или шпильку до упора в одну из соединяемых деталей. В зависимости от конструкции и условий применения гайки выполняют шестигранными, круглыми, барашковыми, фасонными и т. д. Наибольшее применение имеют гайки шестигранные. Пример условного обозначения гаек: Гайка Ml2 ГОСТ 5915-70 — с диаметром резьбы 12 мм, шаг резьбы крупный.

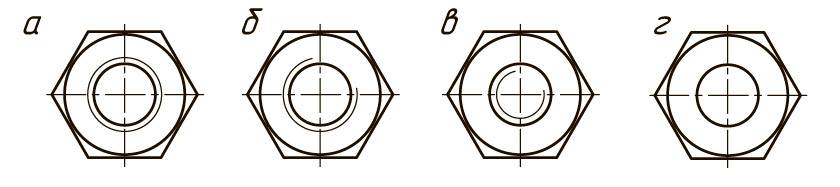

На каком чертеже изображен вид гайки сверху?