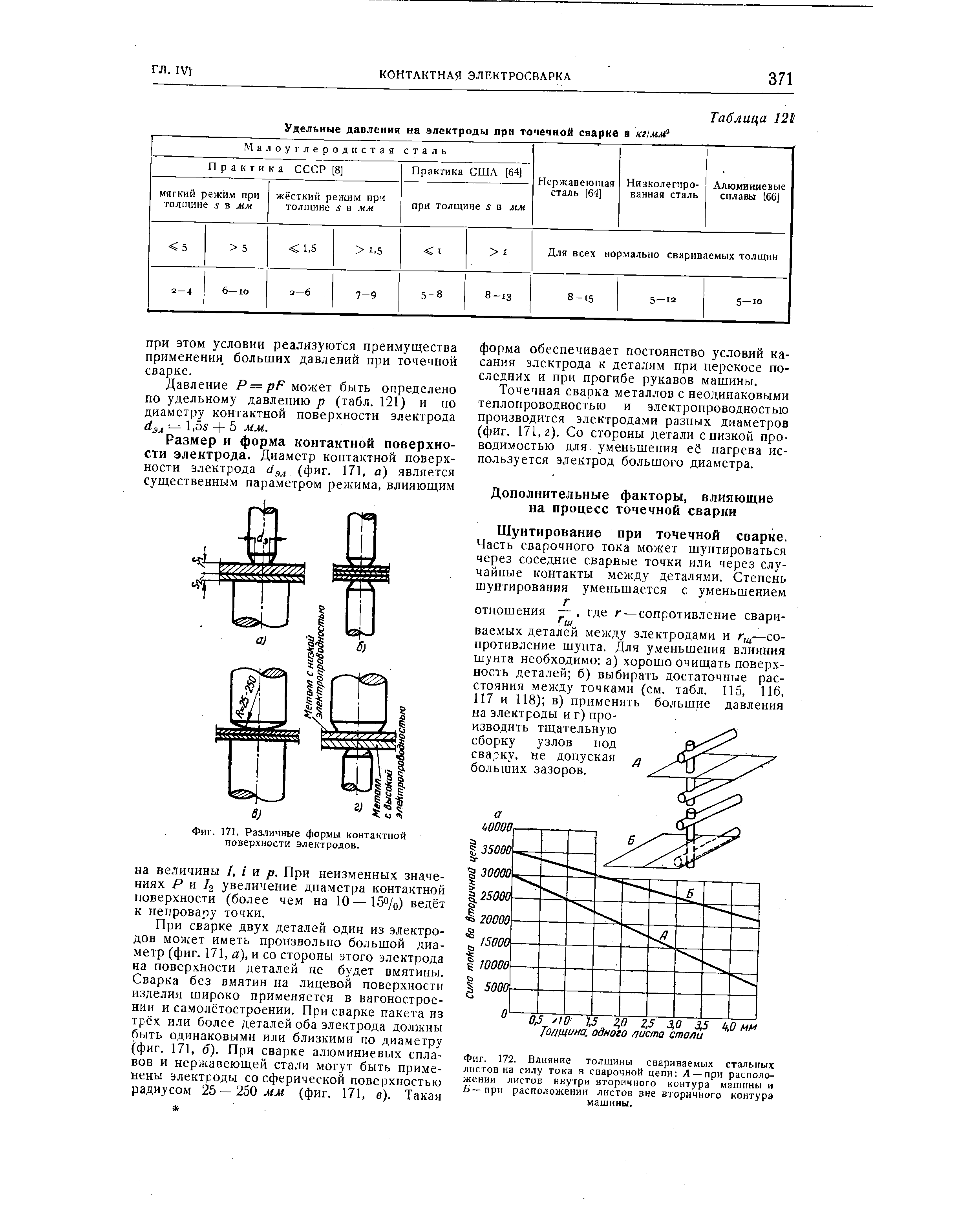

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Принцип действия

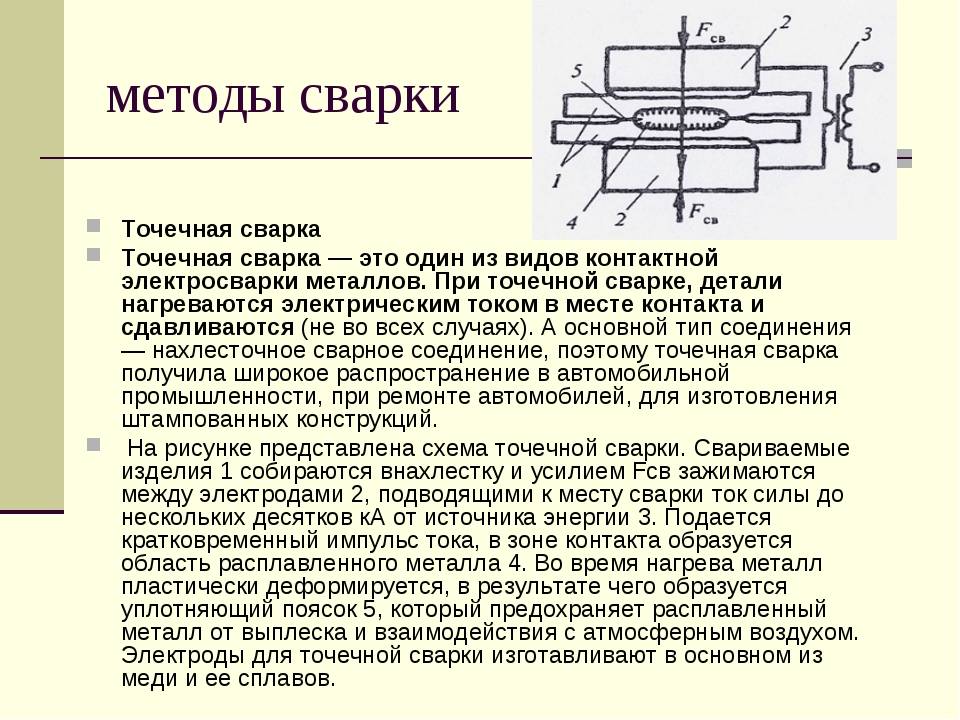

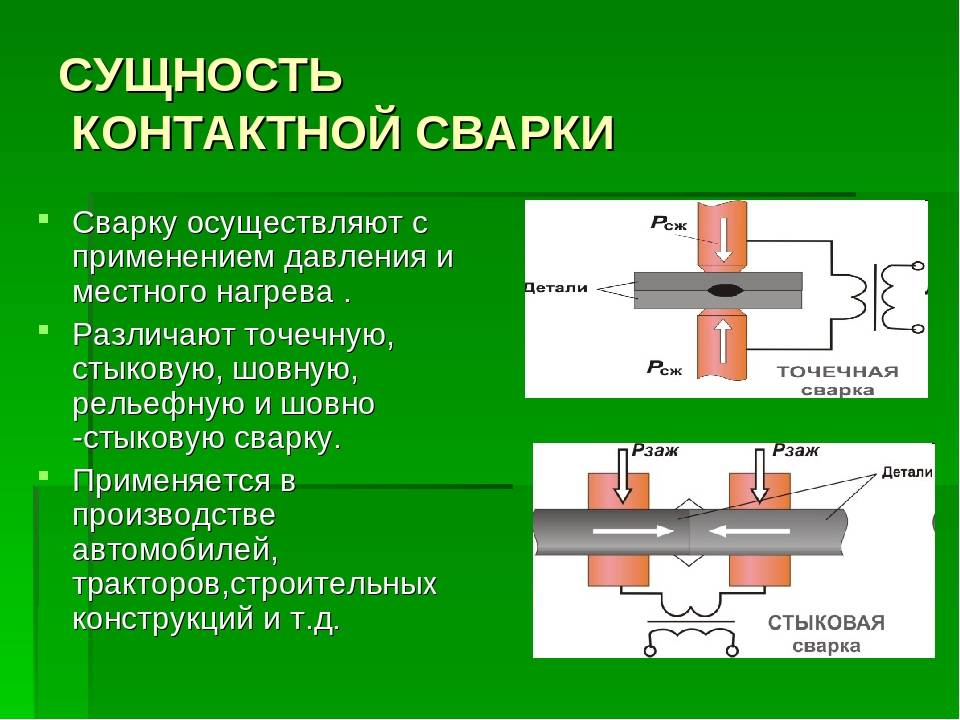

Технология контактной сварки точечным, шовным и рельефным способами основана на одной и той же единичной операции — создании сварной точки в месте соприкосновения поверхностей заготовок. В общем виде это выглядит так (см. рис. ниже):

- Установка сложенных внахлест заготовок на нижний электрод.

- Сжатие их верхним электродом.

- Подача импульса сварочного тока.

- Кратковременное удерживание сжатия до остывания сварной точки.

- Отвод верхнего электрода в исходное положение.

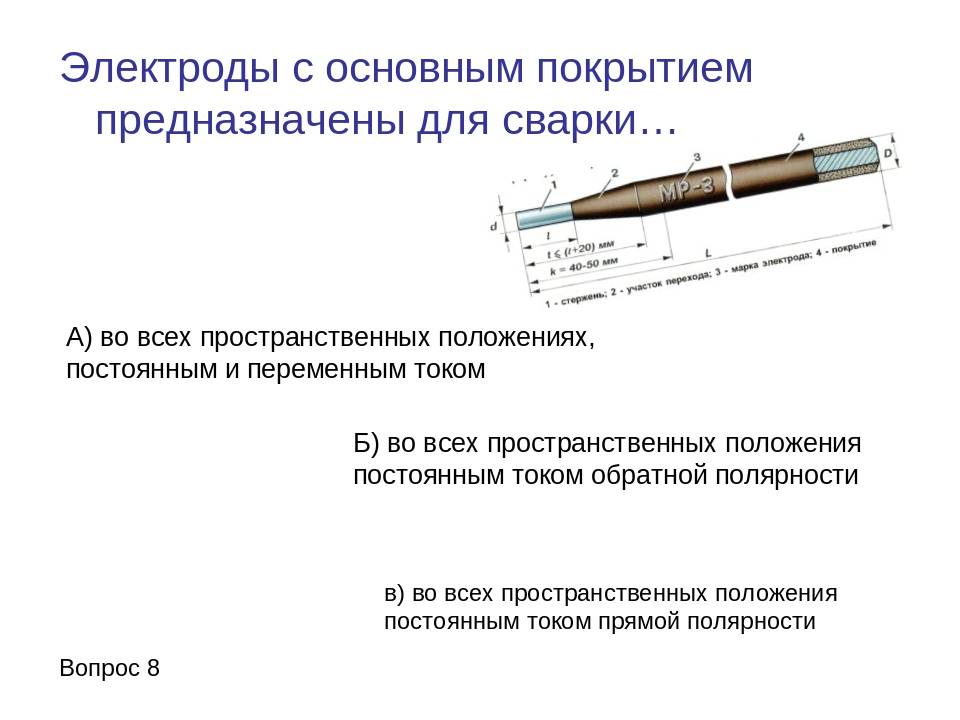

В установках контактной сварки используется постоянный ток обратной полярности (плюс на верхний электрод) или переменный ток частоты 50 Гц (в некоторых случаях применяют высокочастотные источники)

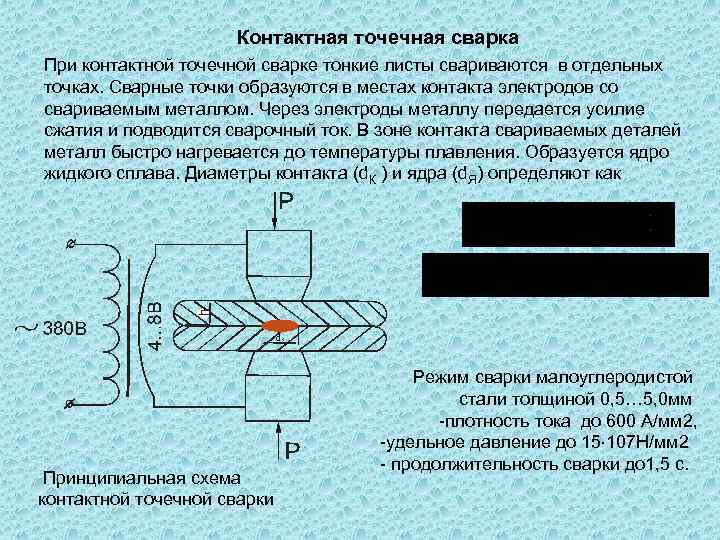

Прижим деталей является важной частью технологического процесса. После прохождения импульса тока в месте соприкосновения поверхностей деталей возникает линза из расплавленного металла, которая в контактной технологии называется ядром

Сжатие с необходимым усилием не позволяет металлу выплескиваться за область ядра, а также вызывает пластическую деформацию зоны ядра и взаимное проникновение металлов заготовок.

Стандартная установка точечной сварки состоит из следующих элементов (см. рис. ниже):

- источник питания с переменным или постоянным током;

- нижняя (опорная) рукоятка с электродом массы;

- верхняя (прижимная) рукоятка с основным электродом;

- корпус установки с механизмом прижима и контактами.

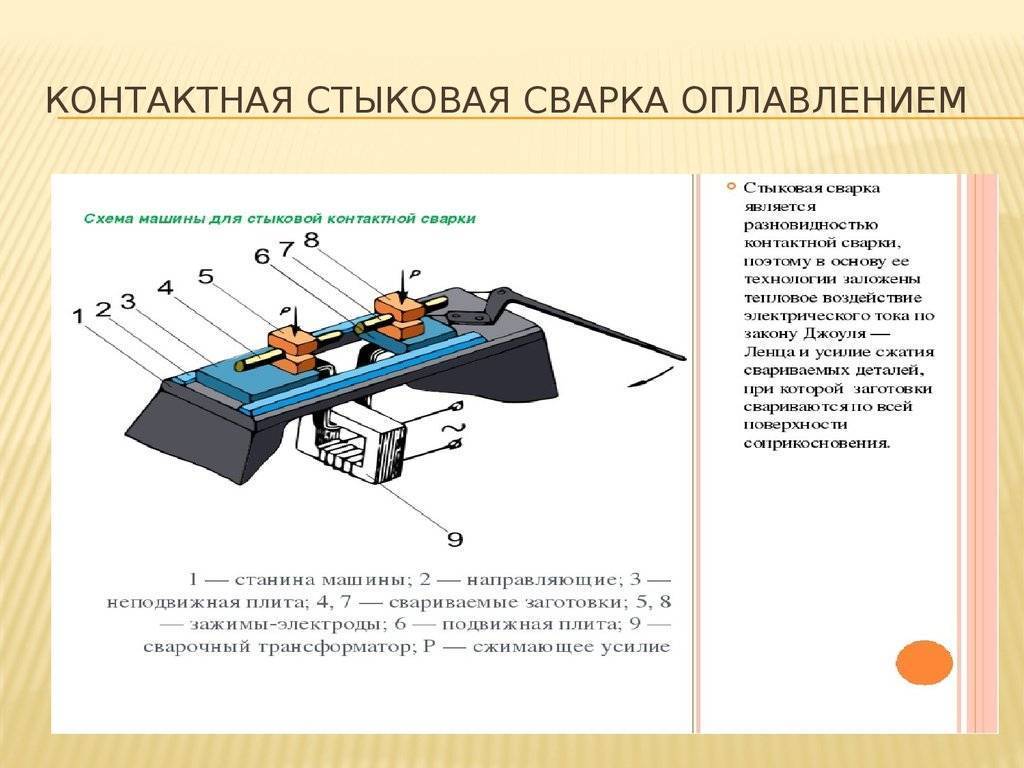

Технология стыковой сварки отличается от остальных контактных способов, т. к. в этом случае посредством расплавления металла соединяются торцевые части двух массивных деталей. Последовательность технологических операций при стыковой контактной сварке выглядит следующим образом (см. рис. ниже):

- Фиксация одной из заготовок в неподвижном зажимном приспособлении.

- Установка второй заготовки в подвижную оснастку.

- Сжатие торцов заготовок с постоянным усилием.

- Подача на заготовки импульса сварочного тока.

- Разогрев металла до состояния плавления с продолжающимся после отключения тока приложением усилия.

- Сближение торцов и образование сварного шва.

- Остывание шва и снятие усилия.

Напряжение холостого хода в устройствах контактной сварки намного ниже, чем у другого сварочного оборудования. Обычно оно составляет 3÷6 В (максимум до 20 В), при этом напряжение сварки равно 1÷1.5 В. Сила тока во всех контактных способах в зависимости от толщины заготовок и площади контакта лежит в интервале от единиц до сотен тысяч ампер. Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Электроды – плюсы и минусы, типы покрытий, марки

У электродов рассматриваемого типа я нашел следующий ряд достоинств:

- Возможность сварки только на одном трансформаторе, не оснащенным выпрямителем.

- Универсальность – возможность применения как на переменном, так и постоянном электротоке.

- Защита расплава металла от разрушения воздухом – благодаря образованию газовой среды при горении.

Однако при этом заметил и несколько недостатков:

- Минимальное качество шва – в сравнении с вариантом на постоянном токе.

- Сильное разбрызгивание расплавленного металла.

- Низкая ударная прочность соединения.

Специфика сварной технологии такова, что образовавшийся шов еще долго остается в нагретом состоянии. Это способствует удалению из его структуры накопившихся в ходе процедуры паров и газов.

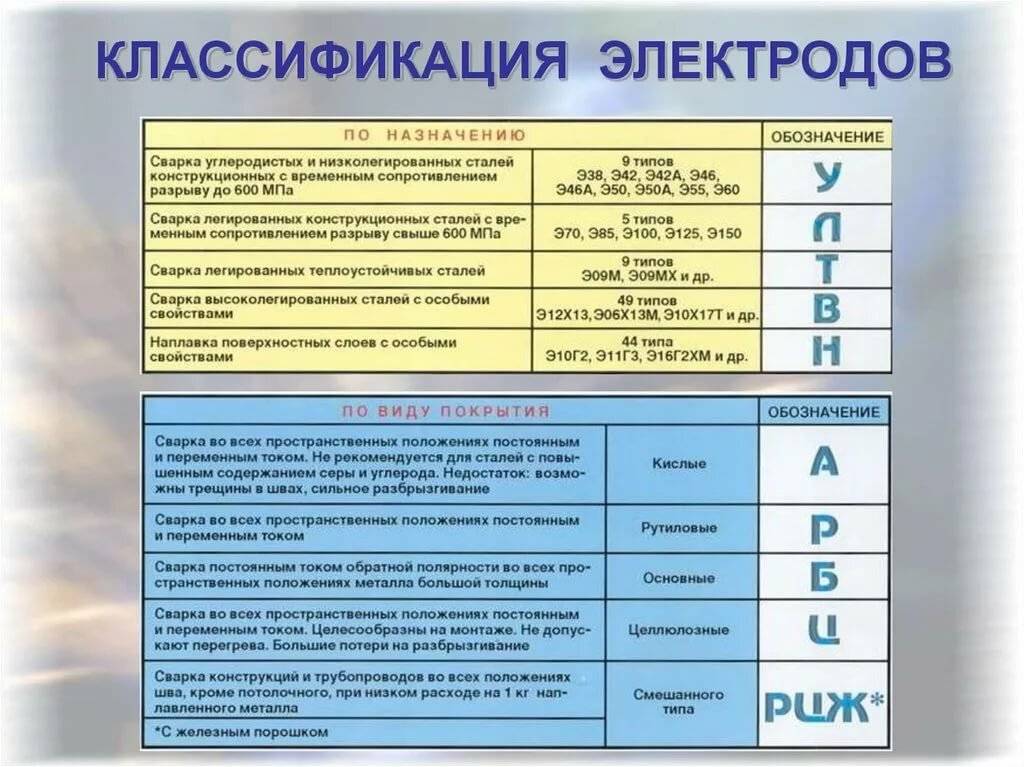

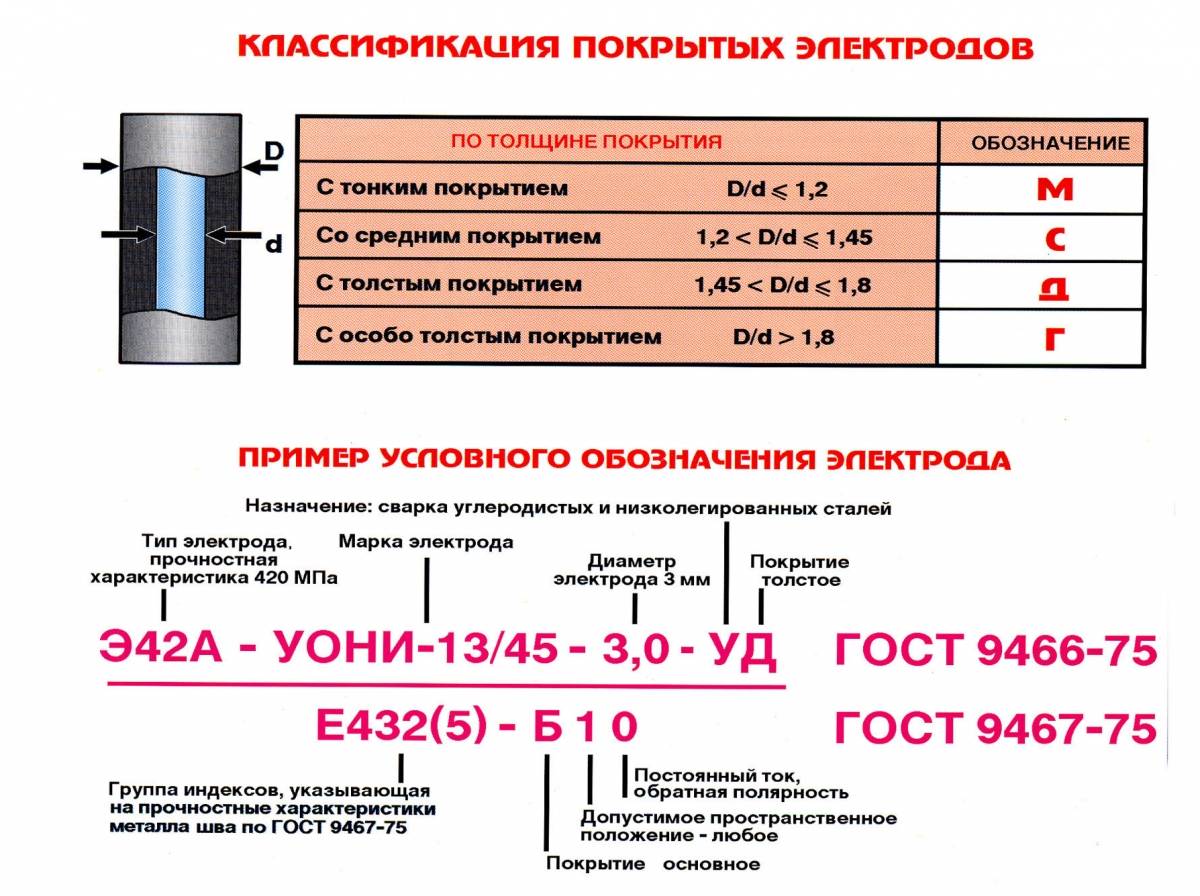

Современные расходные материалы имеют 4-ре типа обмазки:

Кислое. Электроды, обозначаемые в маркировке «А», одинаково эффективно применяется как на переменном, так и на постоянном токе. В состав входят кислородные соединения железа, марганца, кремнезема и титана.

Видео-урок по выбору электродов:

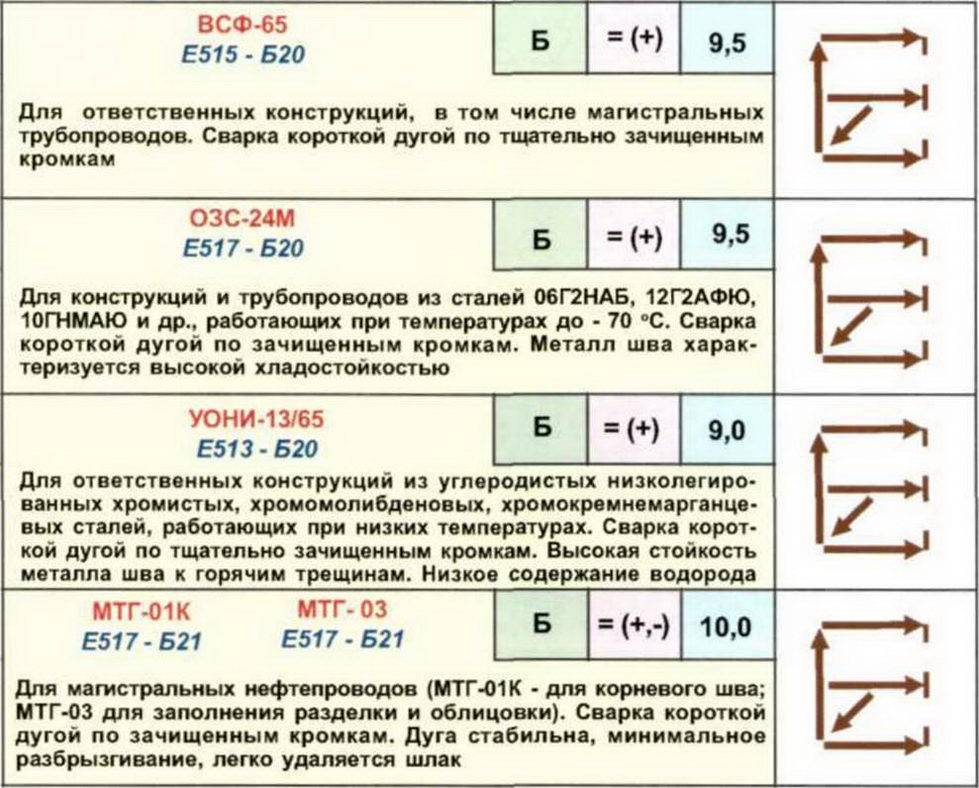

- Основное «Б». Поверхность образует высокий потенциал ионизации, что затрудняет варку переменным электротоком.

- Рутиловые «Р». Покрытие на половину состоит из рутилового концентрата. Наилучшим образом подходит для переменного электротока. Отличается минимальным разбрызгиванием.

- Целлюлозные «Ц/С». Используются редко – ввиду сильного разбрызгивания. Подходят и для переменки, и для постоянки.

В качестве лучших расходников для варки на переменном токе рекомендую попробовать следующие марки электродов:

- ОЗС-12 – рутиловое покрытие для качественных швов.

- АНО-4 – для высокоуглеродистых сплавов, легко разжигаются, не разбрызгивают металл.

- МР-3 – для сплава с низким включением углерода.

- МР-3С – для стали с большим содержанием углерода, подходит для труднодоступных мест.

- АНО-6 – для малоуглеродистых сплавов, позволяет варить по неочищенной и корродированной поверхности.

Видео-совет по выбору электрода:

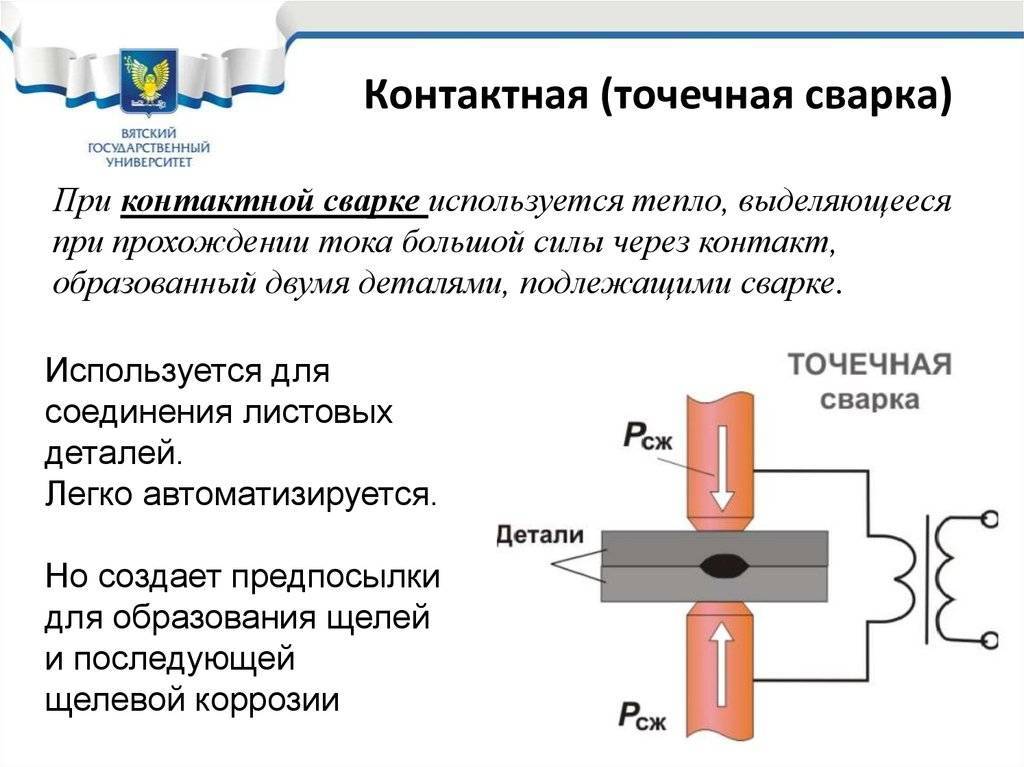

Особенности точечной контактной сварки

Подобная технология прекрасно подходит для того, чтобы соединить между собой металлические элементы, причем присоединение осуществляется как в одной, так и в нескольких точках данных заготовок. Она пользуется огромной популярностью не только в промышленности (в частности, ее часто применяют в сельском хозяйстве, при строительстве самолетов, автомобильного транспорта и так далее), но и в бытовых условиях.

Принцип действия данного метода довольно простой: электрический ток при прохождении через детали, находящиеся в непосредственном контакте друг с другом, очень сильно разогревает их кромки. Нагрев получается настолько сильным, что металл начинает быстро плавиться, сразу заготовки быстро сдавливают со значительным усилием. В результате этого и осуществляется формирование сварного соединения.

Оборудование, разработанное для использования такой технологии, предназначено для соединения между собой листов, прутьев и других металлических изделий. Ключевыми преимуществами данного метода являются следующие:

- Отсутствие сварного соединения в традиционном его понимании;

- Нет необходимости использовать присадочный материал, газовую среду или же флюс;

- Оборудование очень легко в использовании;

- Скорость выполнения работ довольно высокая.

Главным и единственным недостатком подобного способа является то, что шов получается абсолютно не герметичным.

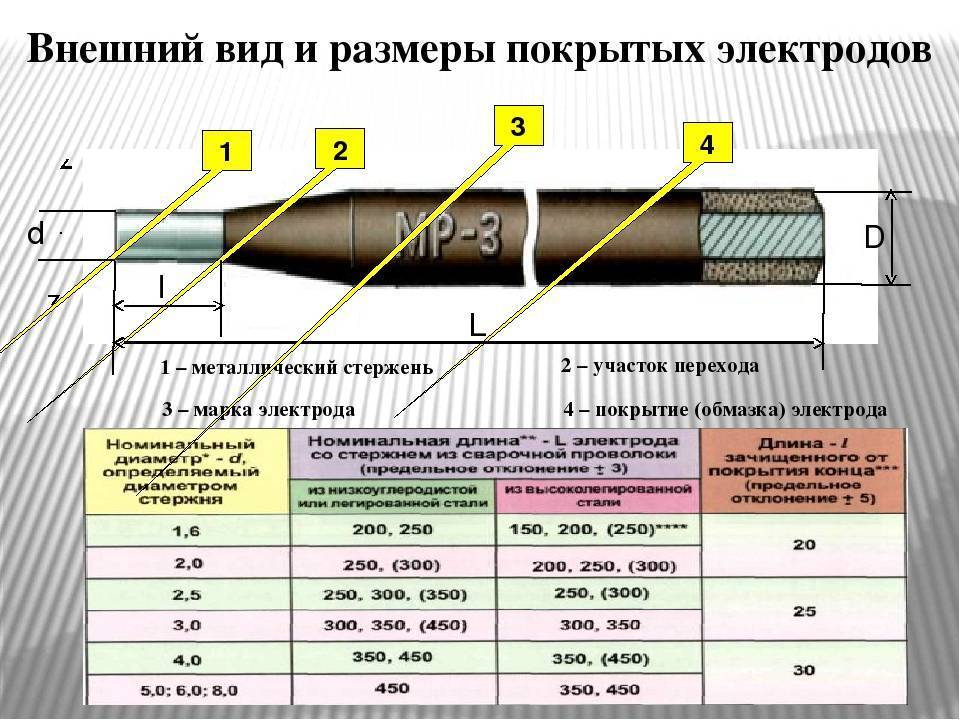

Самые тонкие сварочные электроды

Размер диаметра электрода является одним из основных параметров при выборе, так как требуется подбирать расходные материалы толщиною, примерно, как основной металл. Естественно, что рано или поздно приходится сталкиваться с тонкими листами, сваривание которых не только является сложным технологическим процессом, который требует большого опыта, но и его невозможно провести без специальных материалов и инструментов. В большинстве случаев их стараются соединить при помощи газовой сварки, но если таковой возможности не имеется, то приходится использовать самые тонкие сварочные электроды.

Тонкие сварочные электроды

Не во всех марках есть материалы, которые могут удовлетворять данному запросу, так как в некоторых случаях толщина начинается от 2 мм. Тонкими можно назвать те, которые меньше 2 мм в диаметре. Электроды для тонкого металла практически полностью сохраняют соотношение количества обмазки по отношению к количеству материала на стержне. Как правило, это одна треть от общей массы. Такие вещи сложнее в изготовлении и они не так часто применяются. С появлением небольших домашних инверторов, которые имеют небольшой диапазон работы, тонкие электроды для сварки стали более популярными, так как мощность той техники могла расплавить максимум 3 мм присадочный материал.

Электроды для сварки

Самые тонкие электроды для дуговой сварки достаточно сложные в применении, так как скорость их плавления намного выше, чем у стандартных. Для этого следует подбирать специальные режимы, но для получения качественных результатов этого может оказаться недостаточно. Здесь нужен практический опыт, так как есть большой риск перепаливания основного металла. Также есть ряд требований к оборудованию, к примеру, держатель должен надежно фиксировать электрод. У сварочного трансформатора должна быть тонкая регулировка, чтобы можно было точно подобрать нужную силу тока. Скорость проведения процесса намного выше, чем в стандартной ситуации.

Самые тонкие электроды для дуговой сварки

Защита, которую создает обмазка, является относительно небольшой, за счет тонкого слоя покрытия. Но этого может хватать, так как сварочная ванна также небольшого размера. Желательно использовать флюс для металла, чтобы улучшить свойства сваривания и защитить шов. Здесь нужно хорошо регулировать баланс глубины проваривания, чтобы наплавленный металл взялся на основном, но при этом не получилось дыр. Также стоит учитывать, что при сварке тонкого металла есть вероятность появления температурной деформации. Чтобы этого не случилось, шов следует делать не сразу на всей протяженности, а небольшими полосками. Также нужно сделать прихватки по всей длине, чтобы все не сгибалось.

Сварка металла тонким электродом

Электроды для сварки металлов 1 мм относятся к узкопрофильным и профессионалами используются редко. Но они не имеют альтернативы, так что в арсенале профессионала они обязательно должны быть. Главное их правильно подобрать, а потом использовать согласно технологии, чтобы не было большого количества брака.

Преимущества тонких электродов

- Это единственный расходный материал, которым можно осуществить дуговую сварку тонких изделий без большого риска перепалить заготовку;

- Электроды для сварки инвертором тонкого металла имеют относительно небольшую стоимость, так что всегда можно купить большое количество материала;

- По своим физическим свойствам и составу они почти не уступают более толстым представителям марки;

- Электроды быстро подготавливаются, так как просушка и прокалка занимает относительно небольшое количество времени.

Недостатки тонких электродов

- Электроды для сварки инвертором тонкого металла не предназначены для работы с толстыми деталями, так как не смогут проварить на нужную толщину;

- Существуют сложности с работой, так как техника сваривания отличаются от обыкновенной;

- Из-за размера они быстро заканчиваются и приходится часто менять расходный материал;

- Недостаточный слой обмазки делает защиту сварочной ванны не столь надежной;

- Зачастую требуется использовать дополнительные расходные материалы;

- Далеко не все марки выпускаются в столь мелком варианте, поэтому, иногда возникают сложности с подборкой.

Технические характеристики

Технические характеристики электрода зависят от того, какие элементы входят в его состав, а также от физических свойств металла, из которого сделан стержень и что входит в состав обмазки.

| Температура испытаний, градусы Цельсия | Временное сопротивление разрыву, Н/мм2 | Относительное удлинение, % | Ударная вязкость, Дж/см2 | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 460 | 18 | svarkaipayka.ru |

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом

Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды

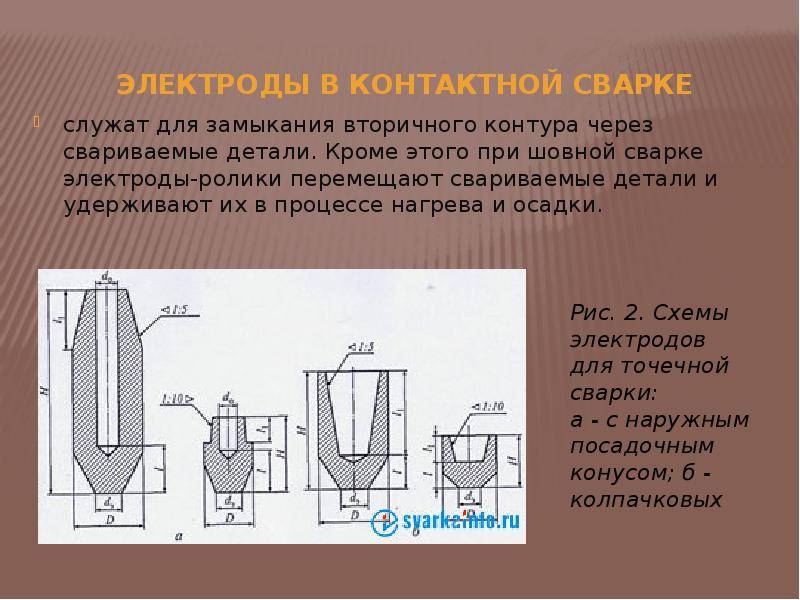

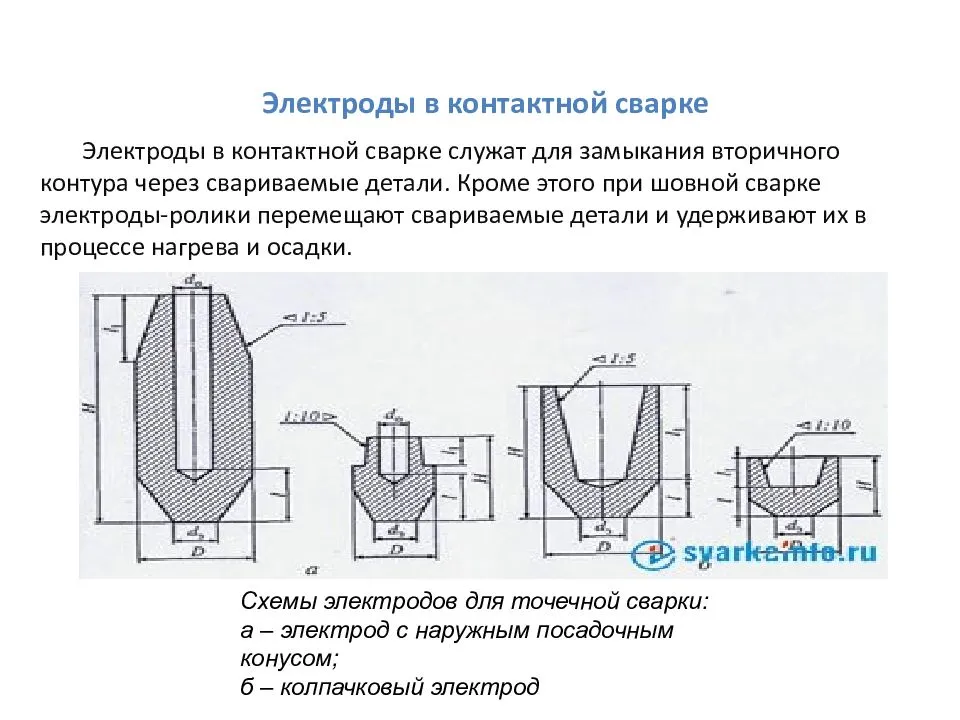

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

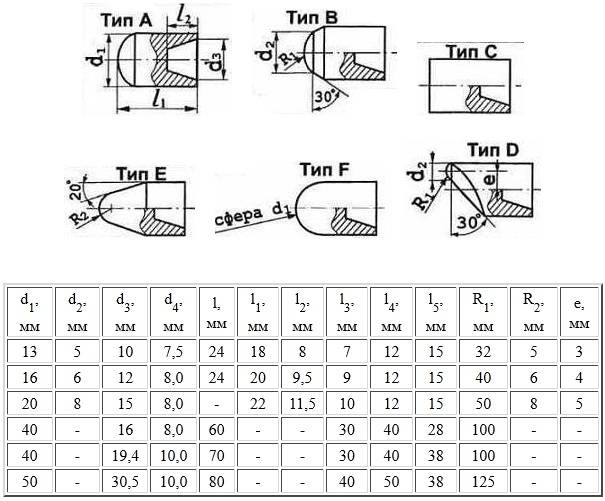

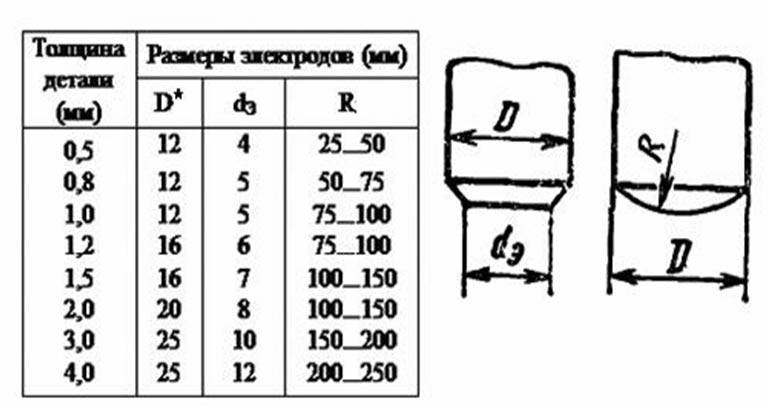

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки — это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм и 1 : 5 при D > 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка деталей к сварке

Поверхность деталей в зоне контакта деталей между собой и в месте контакта с электродами зачищают от окислов и других загрязнений. При плохой зачистке возрастают потери мощности, ухудшается качество соединений и увеличивается износ электродов. В технологии контактной точечной сварки, для зачистки поверхности используют пескоструйную обработку, наждачные круги и металлические щетки, а также травление в специальных растворах.

Высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Целью подготовки поверхности под сварку является удаление без повреждения металла относительно толстой пленки окислов с высоким и неравномерным электрическим сопротивлением.

Лучшие электроды для сварки в 2019 году – выбор настоящих мастеров

Если вы не хотите тратить много времени на выбор оптимального компонента надёжной сварки, наша редакция к вашим услугам. Специально для своих читателей мы отобрали пять наиболее интересных и практичных решений, которые подойдут как новичкам, так и профессионалам.

Электроды СВЭЛ МР-3 3 мм 1 кг

Простейший вариант, к основным достоинствам которого можно отнести чрезвычайно демократичную цену и возможность сварки во всех положениях. Тем не менее, качество шва вряд ли подойдёт для основательной работы. Сфера применения — практика или неответственные конструкции.

ФОТО: krsk.au.ru

ФОТО: krsk.au.ru

Оценка редакции Homius: 6,2 / 10

Электроды СВЭЛ МР-3 3 мм 1 кг

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Следующий номинант хорошо проявляет себя среди низкоуглеродистых сталей, которые активно применяются как в повседневном быту, так и в промышленности. Да, их стоимость в два раза выше по сравнению с предыдущим образцом, но и качество на голову выше.

ФОТО: vilka220.ru

ФОТО: vilka220.ru

Оценка редакции Homius: 7,6 / 10

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Электроды СЗСМ МР-3С 1,6 мм 1 кг

По характеристикам этот сварочный стержень не уступает лучшим продуктам именитых брендов, но главное его достоинство – универсальность. С помощью этой модели можно сваривать любые углеродистые и нержавеющие стали (только алюминий и чугун не поддадутся жару данной модификации).

ФОТО: gotti-expert.ru

ФОТО: gotti-expert.ru

Оценка редакции Homius: 8,4 / 10

Электроды СЗСМ МР-3С 1,6 мм 1 кг

Электроды РЕСАНТА МР-3 3 мм 1 кг

Отечественный производитель Ресанта известен производством не только расходных материалов, но и сварочных аппаратов различного уровня. Многие сварщики по всей России отдают предпочтение именно этому бренду из-за доступной стоимости и соответствующего качества. И МР-3 диаметром 3 мм будет наглядным тому примером, хотя и у них есть недостатки.

ФОТО: mir-resanta.ru

ФОТО: mir-resanta.ru

Оценка редакции Homius: 9,2 / 10

Электроды РЕСАНТА МР-3 3 мм 1 кг

Электроды ESAB OK 46.00 3 мм 5,3 кг

Как можно обойти стороной продукцию компании ESAB? Качество их марки широко известно, а многие крупные предприятия отдают предпочтения именно их моделям. Да, стоимость в два с лишним раза превышает любые стандартные решения, но оно того стоит. Выбранный нами образец справится практически с любой бытовой задачей, будь то мелкий ремонт или серьёзное строительство.

ФОТО: vseinstrumenti.ru

ФОТО: vseinstrumenti.ru

Оценка редакции Homius: 9,7 / 10

Электроды ESAB OK 46.00 3 мм 5,3 кг

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

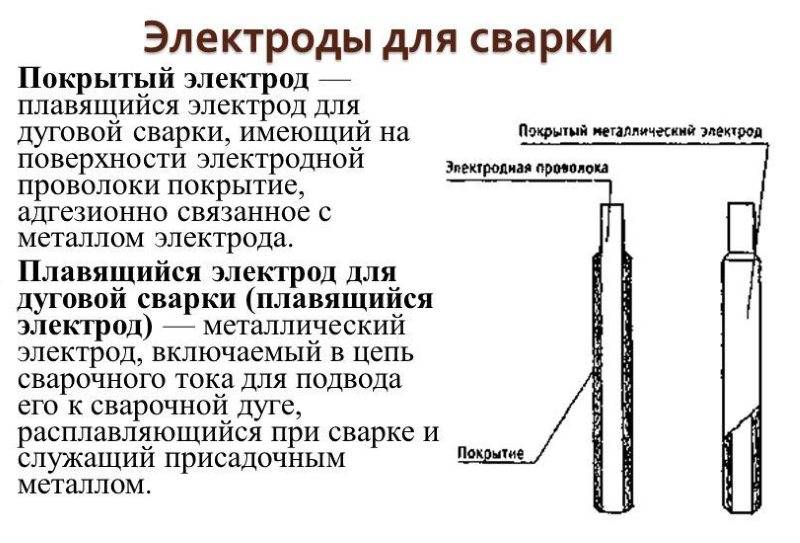

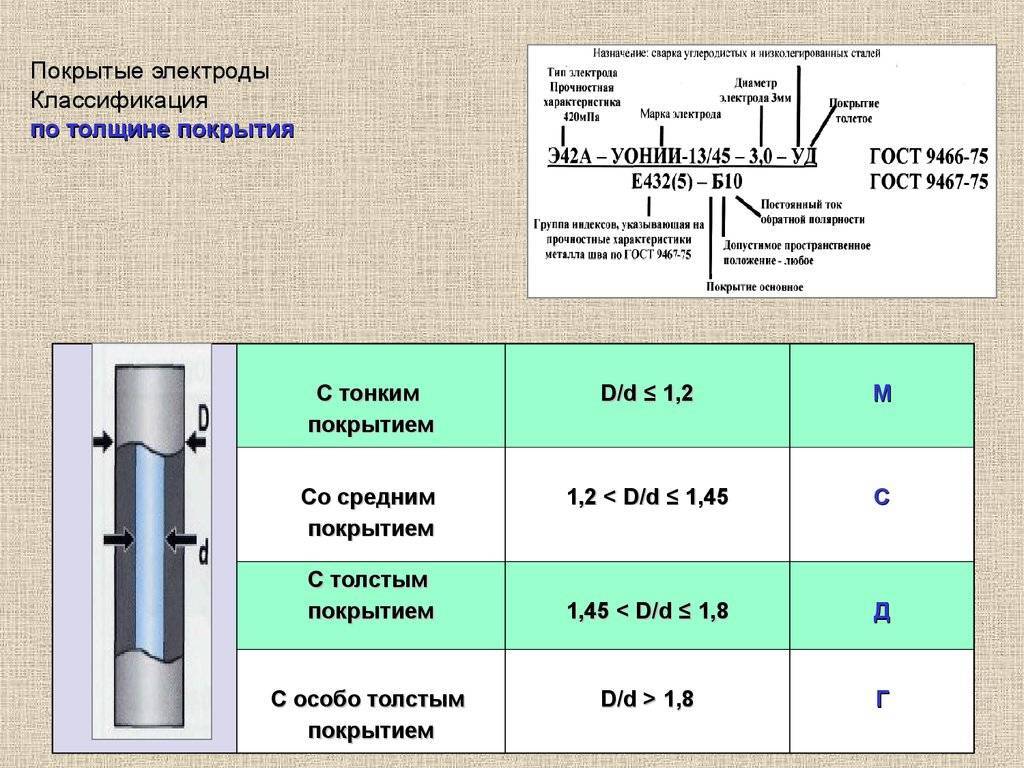

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

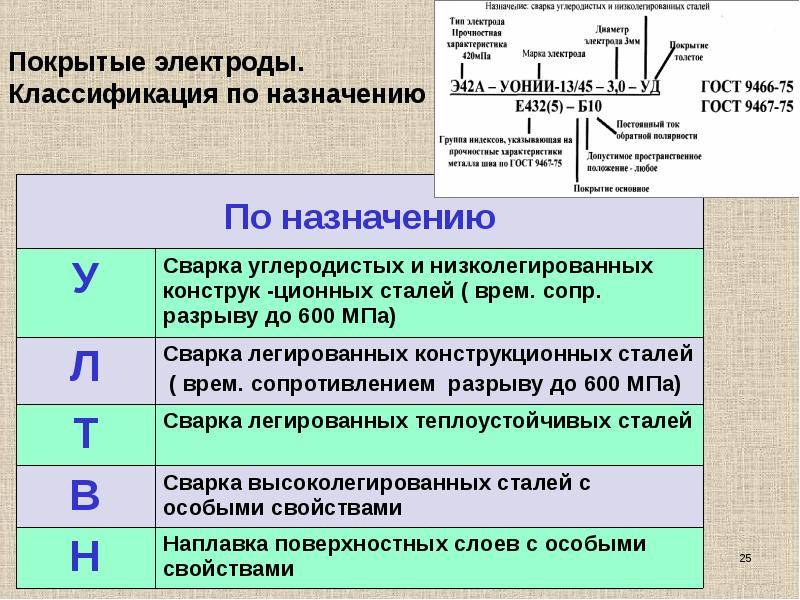

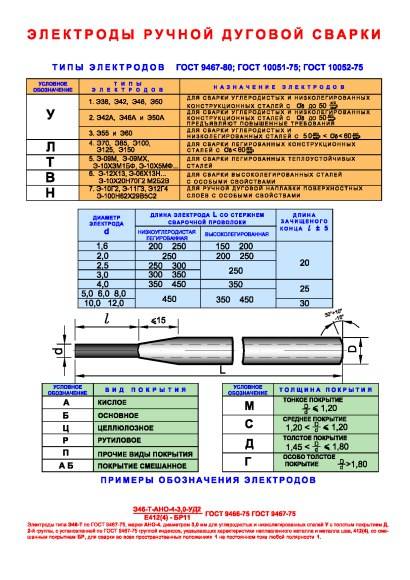

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

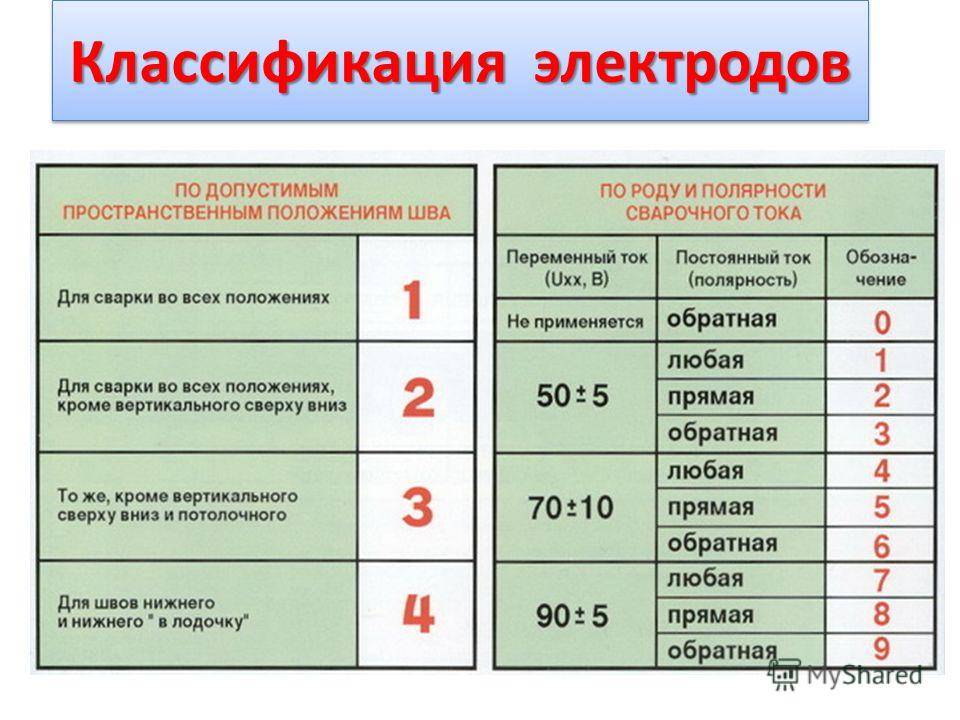

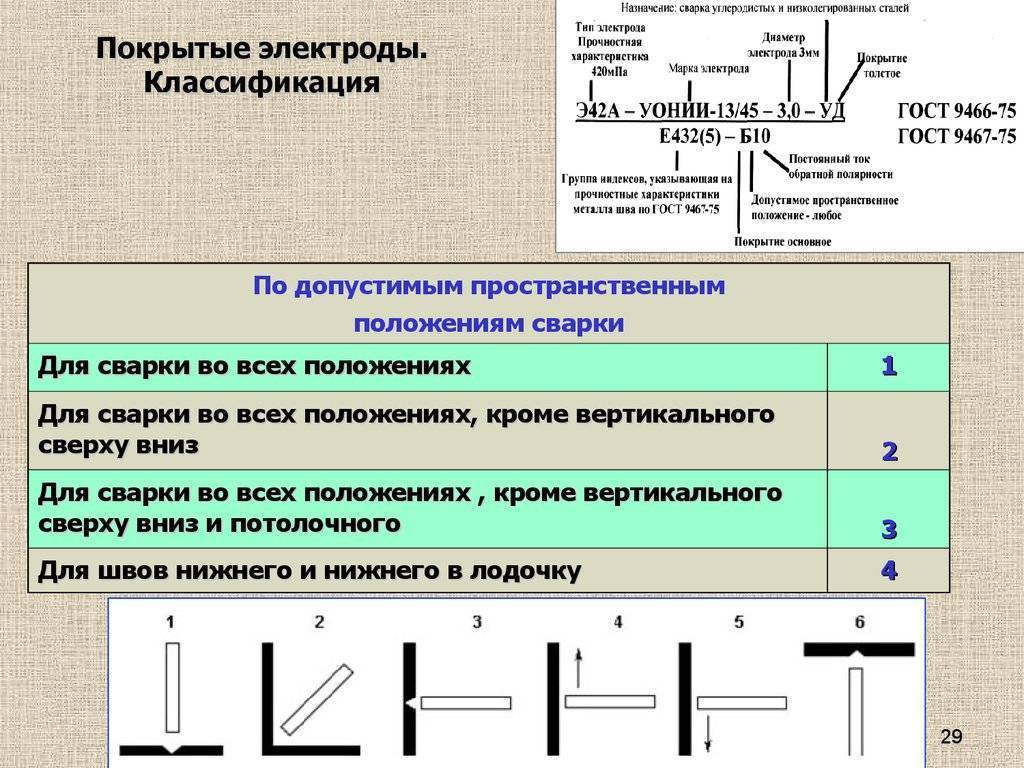

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Типы сварочного оборудования

В быту и на производстве для варки электродами с помощью переменного тока применяются 2 типа агрегатов:

Трансформатор.

Это наиболее распространённый вид сварочного оборудования на переменном токе

Для работы в конкретных условиях рекомендую обратить внимание на следующие его параметры:

- Массу и размеры.

- Выходящую силу тока.

- Выходное холостое напряжение.

- Потребляемый ток.

Сегодня выпускается большое разнообразие данного типа приборов. Поэтому можно подобрать лучшую модель по необходимому набору теххарактеристик и финансовым возможностям.

Генератор.

В отличие от выше приведенного типа оборудования для варки электродами переменного тока данная разновидность позволяет работать в отсутствии постоянного электроснабжения. Возможным это становится благодаря наличию в конструкции двигателя внутреннего сгорания и функционирующего от него электрогенератора.

Выделю основные его плюсы:

- Автономность.

- Компактность.

- Мобильность.

- Надежность.

- Функциональность.

Наиболее практичны, надежны и выгодны газовые сварочные генераторы.

Сварка от газового генератора

Сварка от газового генератора

Из чего делают электроды для контактных сварных работ?

Материал, из которого будут производиться электроды, выбирается в зависимости от того, какие требования будут предъявляться к условиям работы продукции. Стоит отметить, что электроды должны прекрасно выдерживать сжатие, температурные перепады, воздействие высоких температур, напряжения, которые будут образовываться внутри самого электрода, находящегося под серьезной нагрузкой.

Чтобы изделия получились максимально качественными, следует, чтобы электрод сохранял первоначальную форму своей рабочей поверхности, которая будет находиться в непосредственном контакте с соединяемыми деталями. Подплавление данного расходного материала ускоряет его изнашивание.

Обычно в качестве основного элемента берется медь, в нее добавляют другие элементы – магний, кадмий, серебро, бор и так далее. В результате получается материал, превосходно сопротивляющийся даже очень серьезным физическим нагрузкам. Электроды с вольфрамовым или молибденовым покрытием практически не изнашиваются в процессе эксплуатации, поэтому они в последнее время приобрели наибольшую популярность. Однако их нельзя использовать для сварки продукции из алюминия и других материалов, обладающих мягкой структурой.