Литье по замораживаемым ртутным моделям

Еще один вид литья выполняют по замораживаемым ртутным моделям. По сути, этот вид повторяет технологию литья по восковым моделям. Но есть и некоторые отличия. Так, ртуть обладает меньшим объемным расширением, чем воск 3,4% против 9%. Ртутные модели применяют для работы с титаном, особо прочными сталями и некоторыми цветными металлами. Такой вид литья позволяет получать отливки диаметром порядка одного метра и весом до 140 кг. Порядок производства формы по ртутной модели включает в себя:

Ртуть

- Заливку ртути, в форму, изготовленную из стали. Такая форма собирается из двух частей и плиты их разделяющей. Такой подход позволяет получить модель по частям.

- После того как ртуть заполнила форму, ее погружают в смесь, состоящую из сухого льда и ацетона. Температура смеси составляет -73 °C. Погружение должно происходить с небольшой скоростью. Это позволяет не допустить образование пустот, заполнить все углубления и точно повторить все очертания модели.

- По окончании процесса заморозки, разделяющую плиту удаляют и модель становиться одним целым.

- Формирование литниковой системы и ее присоединение к полученной модели.

- Полученную модель погружают в раствор керамики. Так, происходит получение начального слоя оболочки формы.

- По мере просыхания первого слоя комплект погружают в керамический раствор более высокой плотности. Так получают второй слой. Для получения следующих слоев эту операцию необходимо выполнить несколько раз.

- После того как форма готова из нее удаляют ртуть. Для этого в форму заливают этот же материал, но имеющим комнатную температуру.

- Готовая форма должна быть помещена в печь, разогретую до 1010 °C и находится там, в течение двух часов. За это время из нее будут удалены летучие составляющие. После термической обработки форму охлаждают на воздухе.

Процесс литья в формы

Перед тем как заливать металлический расплав в такие формы, ее необходимо подогреть. Заливку такой формы выполняют в вакууме. Это обусловлено тем, в ней остаются пары ртути небезопасные для человека.

Использование такого вида литья позволяет получать отливки с небольшой толщиной стен.

Выделяются следующие основные преимущества литья в кокиль:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокиль, по данным различных металлургических предприятий, позволяет в 2 – 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения и т.д.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика, управляющего работой таких комплексов.

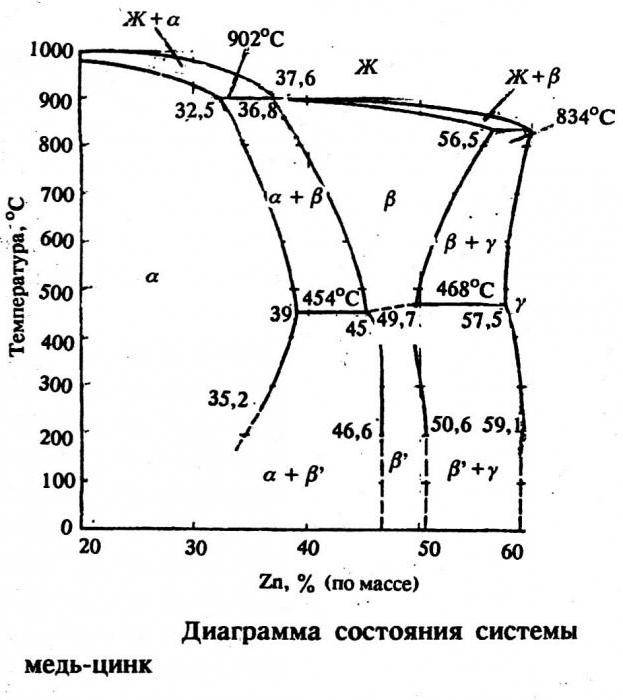

Олово и цинк

Данный сплав не менее популярен, чем другие, уже рассмотренные нами ранее. В 1917-1918-х годах в Болгарии он широко использовался для изготовления специальных сосудов, которые держали теплую жидкость долгое время (аналоги современных термосов). В наше время сплав цинк-олово очень широко используется в радио- и электропромышленности. Это связано с тем, что состав с содержанием Zn 20% очень хорошо паяется, и полировка осадка сохраняется продолжительное время.

Конечно же, как антикоррозионное покрытие данный сплав также может быть использован. По своим характеристикам он очень похож на кадмиевое покрытие, но при этом менее дорогостоящий.

Процесс литья

Литье бронзы начинается с подготовки рабочего места. Устанавливают подставку под опоку, тигель. Она делается из огнеупорного материала. Можно насыпать слой песка в поддон или воспользоваться металлической пластиной.

До загрузки измельченного лома в печь необходимо подготовить опоку. Ее хорошо прогревают, выдерживают минимум 2 часа при +600°C. Огнеупорный тигель при такой температуре начинает излучать желтоватое свечение. Пока прогретая форма остывает, приступают к плавлению измельченного лома.

Плавильню заполняют на 1/3 объема. С кусочками лома ставят в горячую печь, оставляют до полного плавления. Тигель или другую плавильную емкость устанавливают нагревать, когда температура в печи близка или достигла точки плавления бронзы. Оловянные бронзы становятся жидкими до 1000°C, безоловянные приходится прогревать дольше, у них точка плавления выше.

Когда вся бронз расплавится, ее оставляют в печи на 3-5 минут, чтобы расплав хорошо прогрелся, стал менее вязким. Затем плавильню достают щипцами или специальным крюком. Расплав готов. Пора приступать к изготовлению отливки.

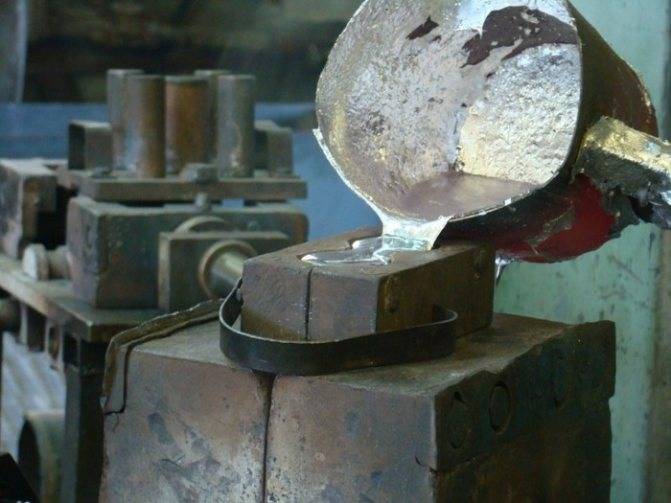

Заливка бронзы в литейную форму

Расплавленный металл выливают в отверстие формы тонкой струйкой, бронза должна равномерно заполнить все пустоты. Она уплотняется под собственным весом. Чтобы горячая форма хорошо заполнялась, ее ставят на вращающуюся подставку с ручным или электрическим приводом. Такая хитрость необходима для получения качественного литья. Если заливать бронзу спокойно, углы отливки будут закругленными. Раскручивают форму с горячим расплавом в процессе заполнения. Когда бронза схватится, форму литья уже не изменить. В заводских условиях используют технологические центрифуги. В домашних условиях умельцы делают подобие промышленных установок на базе отслуживших стиральных машин.

Придавать сплаву движение необходимо при изготовлении небольших сложных отливок. Бронзовому расплаву не хватит собственного веса для заполнения всех пустот. Он будет застывать неравномерно, на поверхности литья возникнут раковины, складки.

Как сделать форму для литья

Самостоятельное изготовление литейной формы начинается с подбора корпуса, куда свободно войдет будущая отливка и останется свободным половина пространства. Это может быть жестяная банка или специально изготовленная емкость. Традиционно размер опоки в 1,3–1,5 раза превышает габариты отливки. Такое соотношение необходимо, чтобы песчано-глиняная смесь образовала равномерный слой со всех сторон детали. Наполнитель для опоки делается из материалов, способных сохранять тепло. Литая заготовка будет качественной только при постепенном остывании.

Форму делают из двух частей:

- верхняя рамка (занимает не менее 1/4 высоты формы);

- нижний ящик, в него свободно помещается будущая деталь.

Для набивки делают смесь песка и глины в пропорции 3:1. В глину для аккумуляции тепла вводят 1/5 часть угольной крошки, лучше использовать каменный уголь, у него больше теплоемкость. Однородную массу укладывают в обе части опоки. Смесь не стоит сильно утрамбовывать, чтобы глина не спекалась, оставалась рыхлой во время прогрева в печи. Деталь перед закладкой в подготовленный нижний ящик густо обмазывают тальком или графитовым порошком. Затем делается отверстие для заливки бронзы, разогретой до температуры плавления.

Готовую форму нужно просушить перед использованием.

Изделие достают из формы только после охлаждения. Форму аккуратно разбирают, затем вынимают отливку.

Завод работает со следующими металлами и сплавами:

- бронза,

- чугун,

- латунь,

- и кроме всего прочего предоставляет услуги по мехобработке полученных отливок.

выгодно отличается на фоне конкурентов своим высокотехнологическим уровнем производства и центробежным литьем чугуна. специализируется не только как производитель серийной продукции запасных частей и комплектующих, но и как изготовитель штучных партий и зарекомендовал себя как качественный поставщик.

Доставка изделий произведённых на по желанию заказчика может происходить в любую точку России и СНГ. В связи с этим отливки нашего предприятия получили широкую известность среди постсоветских стран и продолжает завоёвывать новых клиентов.

Литье под давлением

| Мостик. Материал — Сплав МЛ-5 | Ручка. Материал — АК — 8м | Корпус. Материал — АК-12 |

Литье под давлением: алюминиевое — марки АК-12, АК-8м, АК-5м2, АК-7ч, цинковое — марки ЦАМ 4-1, магниевое — марки МЛ-5. Развес отливок от 0,002 кг до 2,5 кг, максимальный габарит отливки 600х600 мм. Чистота поверхности-5 класс. Литейные машины с холодной камерой прессования чешского, итальянского и Тираспольского производства (1988-1989 года выпуска), усилие прессования от 15 до 40 тонн. Имеются две вертикальные машины чешского производства, усилие прессования 25 и 40 тонн. Возможный совокупный годовой выпуск литья при 3-х сменной работе-200т. Цена 1 кг литья от 180 руб. без материала по оснастке заказчика.

Существует опыт литья бытовых изделий:

— алюминиевое литье:

а) декоративные решетки и столбы;

б) корпуса домофонов, распаячные коробки, кронштейны камер видеонаблюдения;

в) детали к снегоходам.

-цинковое литье:

а) детали замков багажника к автомобилям ВАЗ 2104, 2106;

б) замки автобусные, корпуса светильников типа бра.

Цинк и сталь

Практически в каждом доме можно встретить оцинкованные вещи: ведра, кастрюли, выварки и пр. Все они надежно защищены от ржавчины именно благодаря цинку. Образно выражаясь, конечно, на сталь наносится напыление этого металла, и по логике вещей речь не идет о сплаве. С другой стороны, зная, как происходит оцинкование, можно утверждать обратное. Дело в том, что цинк плавится при очень низкой температуре (около 400°С), а когда он в жидком состоянии попадает на поверхность стали, то диффундирует в неё.

Атомы обоих веществ очень крепко связываются между собой, образуя железоцинковый сплав. По этой причине можно смело сказать, что Zn не «уложен» на изделие, а «внедрен» в него. Это можно наблюдать в обычной бытовой ситуации. К примеру, на оцинкованном ведре появляется царапина. Начинает ли оно в этом месте ржаветь? Ответ однозначный – нет. Это происходит потому, что при попадании влаги начинают разрушаться соединения цинка, но при этом они образуют некую защиту для стали. Так, в большинстве случаев такие цинковые сплавы предназначены для защиты изделий от коррозии. Конечно, для этих целей можно использовать и другие вещества, такие как хром или никель, но стоимость этих изделий будет в разы больше.

Гальваническое покрытие в домашних условиях.

Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Не получили письмо с кодом активации? Страницы: 2 Столкнулся с проблемой где взять достоверно чистый цинк. Покупать на ебее не хочется. Там грамм и цена приличная. А мне то четверть грамма нужно.

Группа вспомогательных металлов, применяющихся в ортопедической стоматологии и зубопротезной технике, объединена по принципу их назначения и применения. К вспомогательным металлам относятся медь, алюминий, свинец, цинк, олово, висмут, кадмий, сурьма, магний. Вспомогательные металлы применяются для изготовления сплавов.

Где в быту применятся цинк? И как определить, что это именно цинк, а не какой-нибудь сплав цинка с другими металлами? Получить из них цинк не получится. Его проще всего достать в батарейках, где указан индекс L. Под внешней пластиковой оберткой у неё находится цинковый стакан. Определить цинк можно следующим образом – обмакнуть в соляную кислоту.

Цынк широко применяют в производстве главным образом для защиты поверхности железных изделий от коррозии — делают цинкование поверхности, но отделить его с поверхности железа в домашних условиях невозможно. А вот в широко распространенных батарейках часто в качестве анода используют цинк находится под внешней железной или полимерной оболочкой. Потому остаётся только найти отработавшую батарейку, разобрать её, только на улице, и цынк у вас в руках. Будьте осторожны при поиске батарейки не вскрывайте Литиевые аккумуляторы — взрывоопасно. Не думаю, что стальной корпус мог мгновенно расплавится. Весы у меня отличные.

Защита металлической поверхности от коррозии актуальна всегда, независимо от объемов производства. Она необходима и в частном хозяйстве. Подобная защита в значительной степени продлевает продолжительность службы изделий и делает их использование надежным.

Литье по выплавляемым моделям

Литье по выплавляемым моделям известно с древнейших времен, когда модель, выполненная из дерева или другого органического материала, выжигалась из формы при ее прокаливании на огне. Литье по выплавляемым моделям может быть оправдано только при создании уникальных художественных отливок, так как изготовление новой модели чрезвычайно трудоемко.

Обычно, трудности создания формы связаны с необходимостью извлечения модели из формы после ее уплотнения или затвердевания. Понятно, что не любая модель может быть извлечена и в ряде случаев желательно, чтобы после формовки модель как бы исчезла,”испарилась”, освободив полость под заливку жидкого металла.

В настоящее время модели изготавливаются из легкоплавкого материала – смеси стеарина и парафина, которая извлекается из формы выплавлением. Изготовление модели осуществляется отливкой в специальной металлической форме, которая выполняется с высокой точностью и поверхность ее полируется.

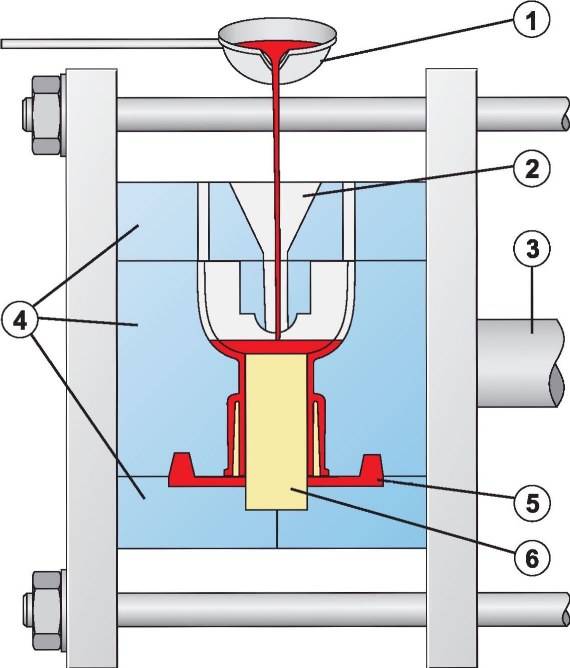

Литье по выплавляемым моделям: схема литья

Полученные модели (восковки) собираются в куст на модель литниковой системы выполненной также из лекгоплавкой смеси парафинов. Сборка их весьма проста, так как они легко соединяются местным расплавлением контактных зон, что производится нагретым ножом (шпателем). Полученная групповая модель погружается в суспензию, состоящую из мелкомолотого кварцевого песка и связующего (этилсиликат). На поверхности модели многократным окунанием в суспензию и взвесь песка и высушиванием создается толстая (4-8мм) керамическая корка. Извлечение модели из корки производят выплавлением в горячей воде, а остатки парафина удаляются при последующем прокаливании формы. Перед заливкой металла форма устанавливается в ящик и засыпается песком.

Литье по выплавляемым моделям имеет неоспоримое преимуществом в виде возможности получения чрезвычайно сложных по форме отливок (например, турбинных лопаток). Так как форма может быть получена из любой жаропрочной керамики, то нет ограничений по температуре плавления заливаемого металла. Высокая точность и низкая шероховатость поверхности получаемых изделий обеспечивается применением тонкодисперсных материалов для изготовления керамической формы. Литье по выплавляемым моделям в основном применяется для отливки:

- изделий из стали

- жаропрочных сплавов

- детали двигателестроения

- турбин и т.д.

Литье по выплавляемым моделям не позволяет получать крупногабаритные изделия, хотя в художественном литье возможности метода при создании уникальных изделий неограничены. В этом случае модель (восковку) изготавливает художник вручную.

Цинкование металла своими руками – обзор подходящих способов

Вы все наверняка сталкивались с таким явлением как ржавчина. Есть много способов борьбы с ею: химические, механические, электрохимические. Однажды зачистив и закрасив скол на машине я удивился увидев через несколько месяцев ржавчину в этом месте. Я решил купить преобразователь и нанести его, перечитал массу информации по этому поводу и нашел интересную запись на Drive2. Купить соляную кислоту или более доступный ее вариант, в Украине — это моющее средство для ванн и унитазов “Сантри”, можно использовать его аналог на основе данной кислоты можно использовать ортофосфорную или преобразователь на ее основе, но тогда процесс растворения цинка в кислоте займет больше времени, ни в коем случае не используйте серную кислоту или электролит для аккумулятора там тоже она есть — процесс будет идти долго и кислота никогда не “переиграет полностью”. Нужно купить цинк, самый простой вариант — это цинковые батарейки штук 5 будет достаточно да они редкие уже, но самые дешевые как правило с цинком.

Взаимодействие цинка с другими веществами

У цинка есть как «враги», так и «помощники». К первой категории веществ можно отнести: медь, железо, ртуть и кальций. Цинк плохо усваивается под влиянием: танина, алкоголя, анаболиков, диуретиков и противозачаточных средств

Такое важное для организма вещество как клетчатка, может снизить эффективность цинка до 80%. Здесь, опять же, стоит быть внимательными вегетарианцам, которые потребляют много овощей и фруктов, содержащих клетчатку. К помощникам цинка относятся: витамины групп А, Е, С и В6, фтор и пиколиновая кислота

Кстати говоря, комплекс из цинка, марганца и витамина В6 используется для профилактики некоторых видов шизофрении

К помощникам цинка относятся: витамины групп А, Е, С и В6, фтор и пиколиновая кислота. Кстати говоря, комплекс из цинка, марганца и витамина В6 используется для профилактики некоторых видов шизофрении.

Как происходит изготовление сплавов

Перед тем как разбираться с изготовлением сплавов, требуется понять, как получают чистый металл. Самым известным способом считается дистилляционный. В первую очередь, концентрированный состав обжигается. Затем он разогревается до тех пор, пока не получится зернистая структура. После этого концентрированное вещество восстанавливается с помощью угля при нагревании до 1300°С. Пары, получаемые в этом процессе, конденсируют и разливают по формам. Далее жидкий металл отстаивается при температуре в 500°С. Из него выходит свинец и железо. После процесса дистилляции получается материал чистотой в 98–99%.

Также существует более сложный и дорогой способ обработки — ректификация. Во время этого процесса происходит теплообмен между жидкостью и паром. Теплообмен разделяет смеси и исключает примеси. На выходе получается материал чистотой в — 99–99.9%.

Есть еще один метод изготовления чистого материала — электролитический. После обжига концентрата его обрабатывают серной кислотой. Получившееся вещество подвергается очистке от примесей и проходит процесс электролиза (производится в свинцовых ваннах). В ваннах остается металл, который переплавляют с помощью индукционных печей. На выходе получается материал чистотой в 99.95%.

После получения чистого материала его расплавляют. В жидкий металл добавляют другие вещества для улучшения его технических характеристик. Чем лучше будет разогрет металл, тем лучше он будет заполнять литейные формы.

Цинковые сплавы используются в различных отраслях производства, изготовлении украшений и медицине (оксид). Оцинкованные листы и изготовленные из них материалы популярны в строительстве

При покупке сплава важно уточнить о содержании свинца и никеля в его составе. Эти 2 вещества вредны для здоровья человека

Литьё по выплавляемой модели

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

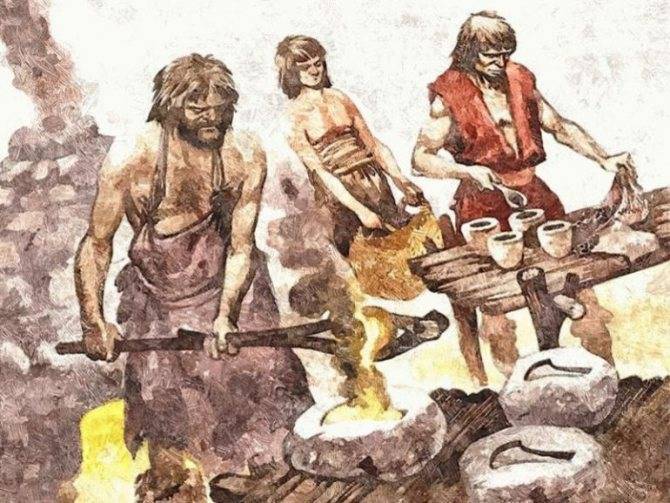

Немного истории

По нынешнему размаху промышленности современная цивилизация всего за один год перерабатывает металл в таком объеме, на добычу которого в прежние времена ушла бы как минимум пара столетий. И дело не только в усовершенствованных технологиях и возросшей скорости производственных процессов. Такой объем металлопромышленной продукции — насущная потребность современного человечества.

В докладе по физике о литье металлов нельзя не уделить немного внимания зарождению и развитию литейного дела. Способность железа застывать в заданной форме при определенных условиях была высоко оценена людьми еще в древности. По предположениям многих ученых и исследователей, знакомство человечества с металлом осуществилось посредством метеоритов.

Метеоритное железо обладало всеми характеристиками, необходимыми для успешного литья (плавкостью и т. д. ). Именно это вещество положило начало зарождению литейного дела. Древние люди довольно быстро изучили основы процесса «укрощения» металла, после чего наступила стадия развития литья как составляющей жизнедеятельности. К эпохе Средневековья литейное дело было уже крупной отраслью с большим оборотом денежных средств.

Избыток цинка

Переизбыток макроэлемента наступает при употреблении более двух грамм в сутки. Если же принять более 200 г цинка, то он вызовет рвоту. Длительное употребление вещества в количестве более 100 грамм в день приводит к ухудшению иммунитета и способствует развитию язв желудка. Острое отравление сопровождается рвотными рефлексами, диареей и появлением во рту специфического привкуса.

Причиной переизбытка цинка может быть прием препаратов несогласованных с врачом, нарушение обмена веществ на клеточном уровне, работа на вредном производстве и даже неправильное использование оцинкованной посуды.

Симптомами начальных стадий отравления данным макроэлементом являются: патологии кожи, ногтей и волос, ослабление иммунной системы, боли в желудке, нарушения в работе печени, поджелудочной железы и простаты. При более сильных отравлениях могут возникнуть боли в поясничном отделе, усиленное сердцебиение и боли при мочеиспускании. Велика также вероятность повышения уровня холестерина в сосудах.

Положительным является тот факт, что, по мнению многих ученых, передозировка цинком практически невозможна, так как он не обладает токсичностью и не может накапливаться в тканях в виде излишков. Особенно это касается макроэлемента, содержащегося в естественном виде в продуктах питания. А вот дефицит вещества в рационе питания многих людей действительно является серьезной проблемой.

Под заказ

Полуфабрикаты данной группы поставляются под заказ по техническим требованиям Потребителя. Индивидуальные размеры.

Кроме складского ассортимента Вы можете заказать любые цинковые ленты, полосы, листы из отечественных и зарубежных сплавов в рамках нормативных документов и по специальным требованиям.

Минимальное количество, цены, срок поставки определяются дополнительно.

| Вид | Дополнительно | Норматив | Марки сплавов | Толщина, мм | Ширина, мм | Длина, мм | Состояние |

| Лист, полоса | ГОСТ 598-90 | Ц0, Ц1, Ц2 | 0,15 – 2,0 | 400 – 700 | 500 – 1500 | х/к | |

| Лента | Фольга | ГОСТ 18846-73 | Ц0 | 0,07 – 0,09 | 240 – 480 | рулон | – |

| Лента | ТУ 48-21-5053-89 | Ц0 | 0,2 – 1,0 | 400 – 700 | рулон | – | |

| Лист, полоса | «TitanZinc» | ТУ 48-0812-43-97 | Zn – Ti | 6,0 – 1,0 | 200 – 660 | рулон, мерная | – |

| Лист, полоса | «TitanZinc» | EN 988 | Zn – Ti | 6,0 – 1,0 | 200 – 660 | рулон, мерная | – |

- Наличие производственных возможностей для выпуска требуемой продукции. Мы проконсультируем Вас по данному вопросу. Чем больше данных Вы нам предоставите, тем полнее и оперативнее будет наш ответ.

- Количество заказа, соответствующее минимальным или кратным технологическим нормам. Обычно от 1000 до 3000 кг для отечественной продукции и от 5000 до 12000 кг для зарубежной.

- Сроки поставки. При стабильной ситуации на рынке это 2 – 3 месяца для отечественной продукции и 2.5 – 4.5 месяца для зарубежной. Повышенный спрос может вызвать отсутствие квот на приём новых заказов.

- Ценообразование. Алюминий является биржевым товаром, привязанным к кросс-курсам валют, поэтому у ряда производителей при длительных сроках изготовления цена при заказе рассчитывается предварительно и формируется окончательно по котировкам для месяца производства.

- Необходимость дополнительной сертификации: Морской Регистр, Авиатехприёмка (РТ-Приёмка), другие классификационные общества.

В живых организмах

В теле человека содержится около 2 граммов цинка, около 400 ферментов содержат его. К последним относятся ферменты, катализирующие гидролиз белков, сложных эфиров и лептидов, полимеризацию РНК и ДНК, образование альдегидов. Чистый элемент содержится в мышцах, поджелудочной железе и печени. В день мужчинам требуется 11 мг цинка, женщинам — 8 мг.

В организме цинк выполняет следующие функции:

- Нормализует деятельность простаты;

- Способствует метаболизму витамина Е;

- Принимает участие в синтезе анаболических гормонов: гормоне роста, инсулине, тестостероне и других;

- Участвует в продукции мужских гормонов и спермы;

- Помогает расщепить алкоголь в организме.

При недостатке элемента в организме наблюдается быстрая утомляемость, раздражительность, потеря памяти, снижение зрения и веса без объективной причины, приступы аллергии, депрессивное состояние. Происходит понижение уровня инсулина и накопление в теле некоторых элементов: железа, свинца, меди, кадмия.

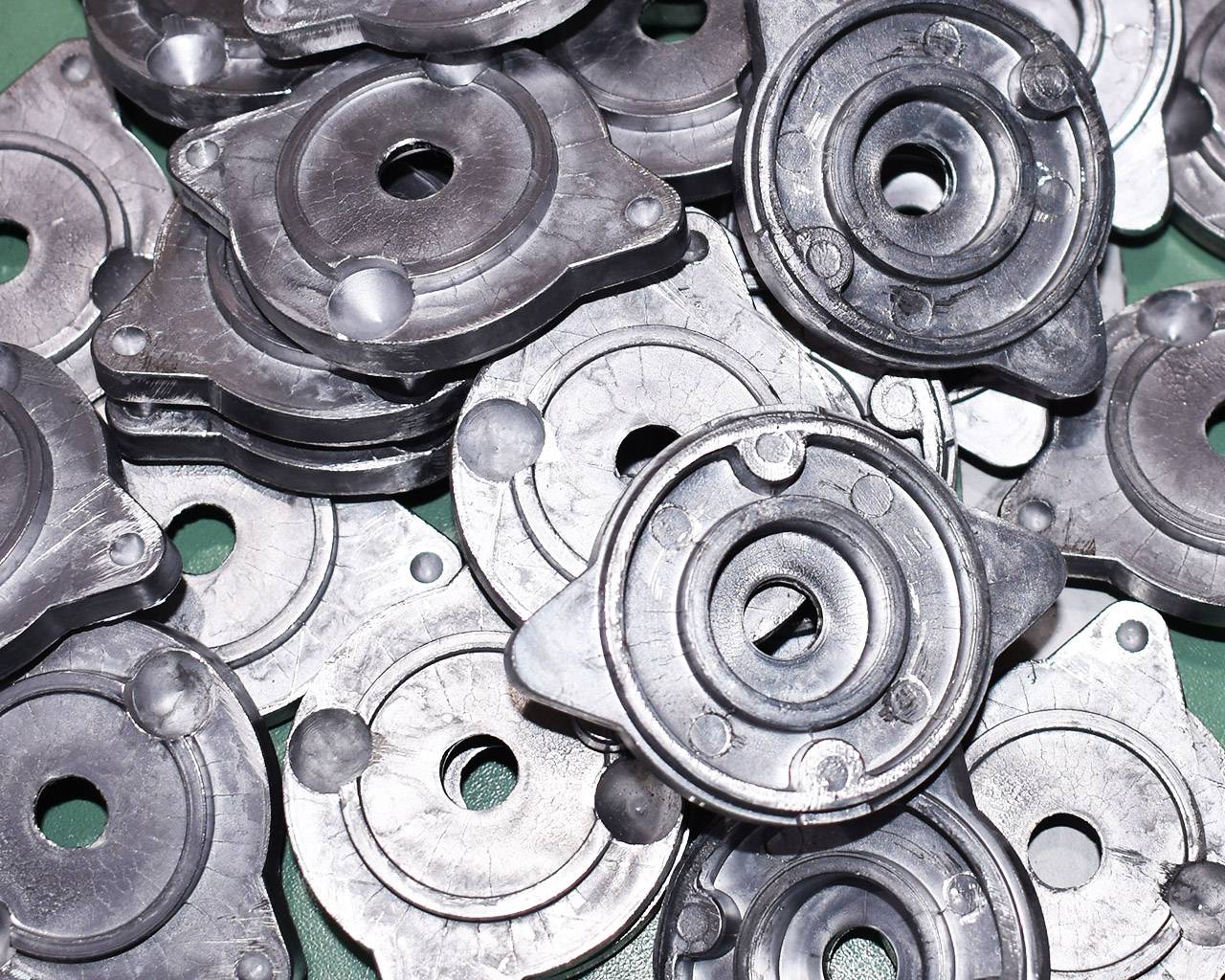

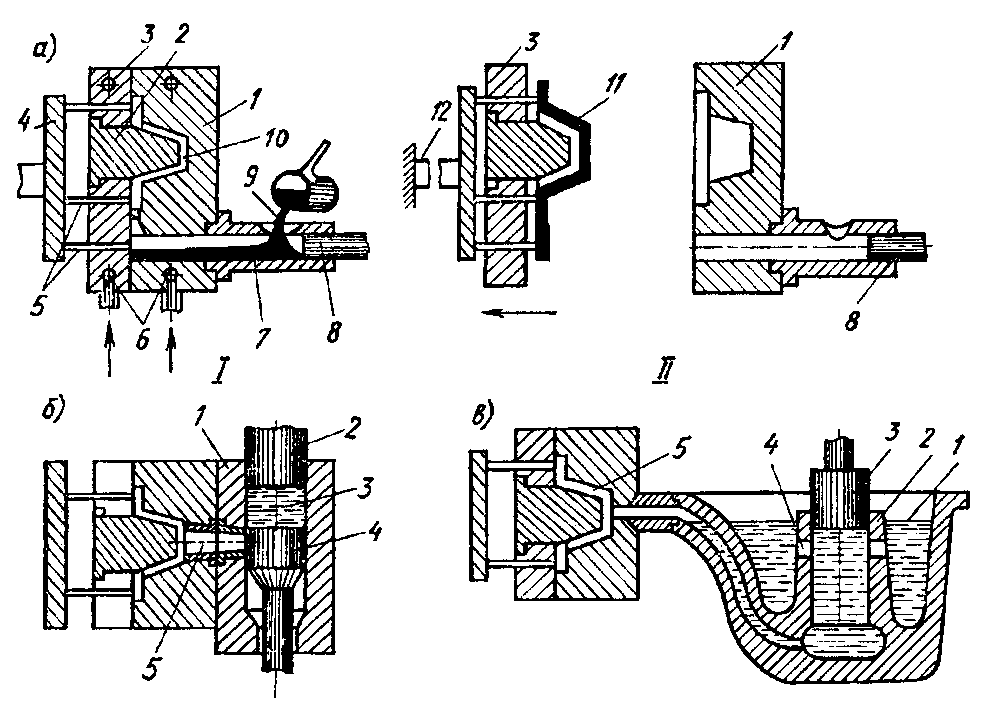

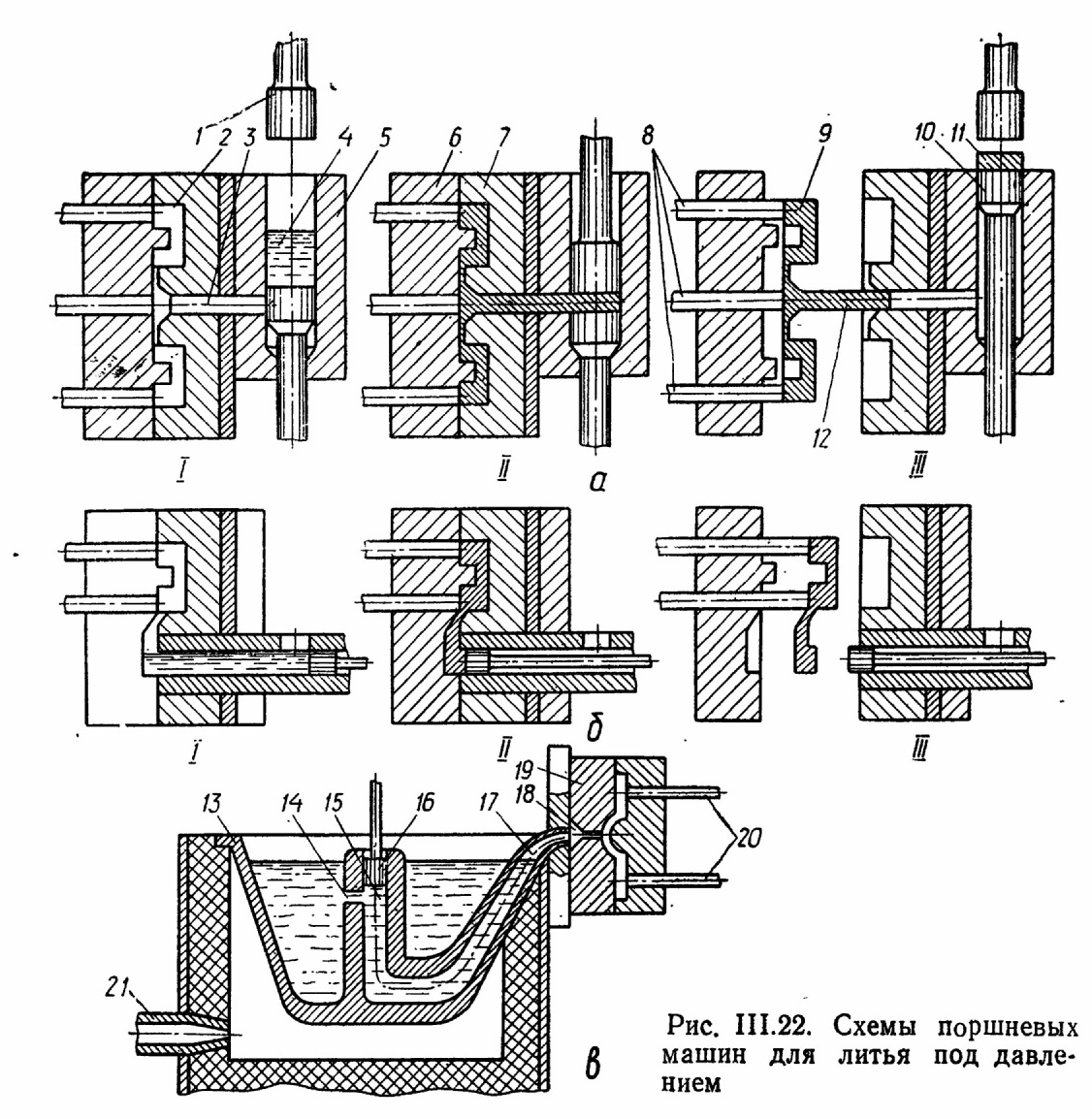

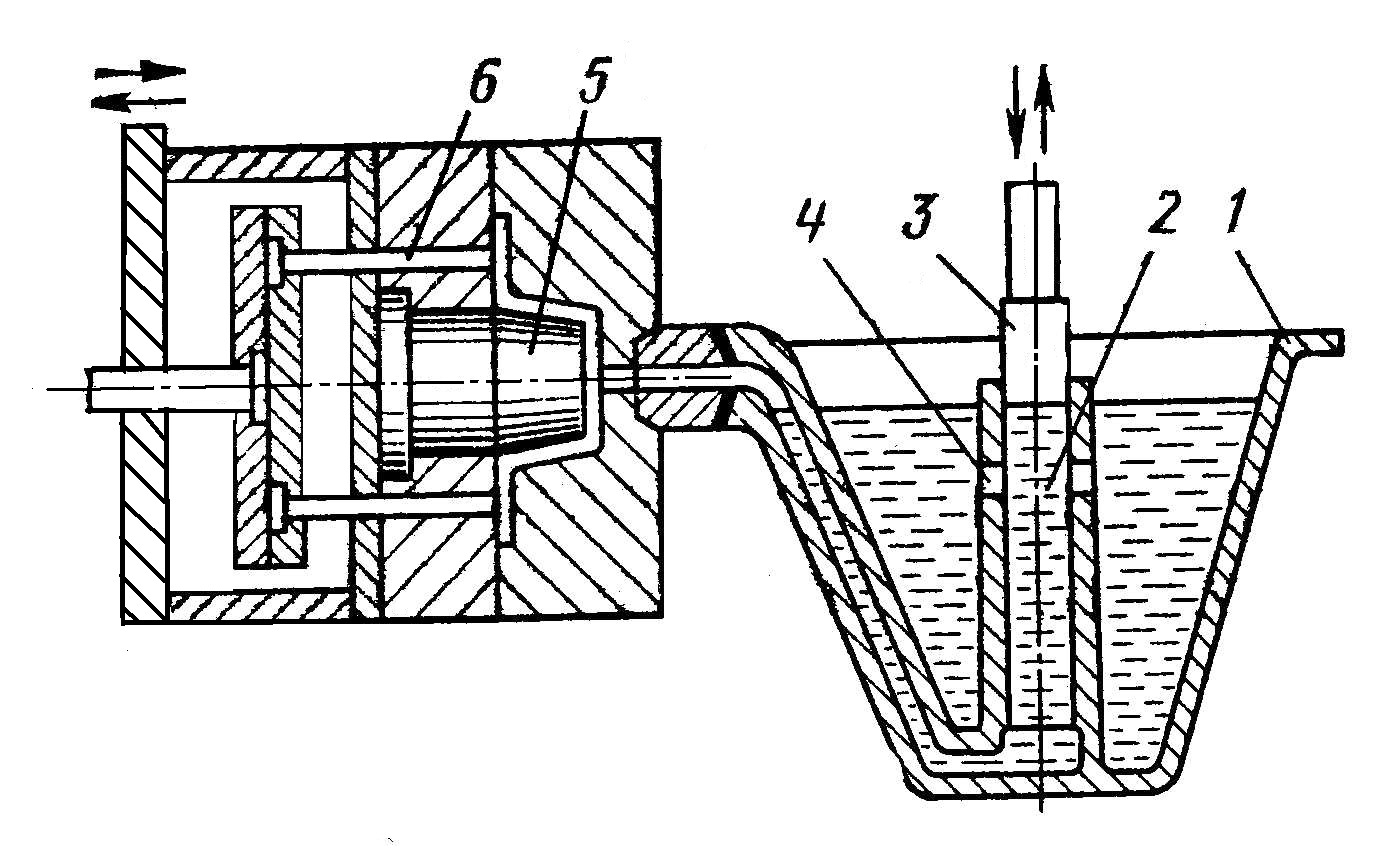

Особенности литья изделий из цинка ЦАМ4-1

Особенности литья изделий из цинка ЦАМ4-1: цинковые сплавы для литья под давлением должны обладать высокой жидкотекучестью при небольшом перегреве, не взаимодействовать с металлом пресс-форм и камер прессования, не привариваться к пресс-формам. Сплавы должны обладать малым интервалом кристаллизации, прочностью при высоких температурах, так как отливки подвергаются значительным нагрузкам при усадке и плотном обжатии металлических стержней, при снятии со стержней и выталкивании из пресс-формы. В России для литья под давлением применяются в основном цинковые сплавы ЦАМ4-3, ЦАМ4-1, а также некоторые другие.

Отливки из цинковых сплавов получают на компрессорных и поршневых машинах для литья под давлением. Наибольшее распространение в нашей стране для получения цинковых отливок получило литье под поршневым давлением на машинах с холодной камерой прессования.

При литье под давлением к конструкции отливок предъявляют следующие требования:

- отливка не должна иметь выступов и поднутрений, препятствующих извлечению стержней и вставок из отливки и удалению ее из формы;

- отливка не должна иметь большого различия в толщинах стенок: утолщение отдельных мест отливок следует уменьшать с помощью ребер, отверстий, уголков жесткости; ребра жесткости обеспечивают необходимую прочность отливки при меньшем расходе металла;

- отливки должны иметь литейные уклоны в направлении извлечения стержней и вставок и разъема формы: для наружных поверхностей уклоны должны быть не меньше 0о 15; а для внутренних поверхностей, оформляемых подвижными стержнями, — не менее 0°30, неподвижными — не менее 1 °;

- отливки не должны иметь острых углов (кроме углов в плоскости разъема) и больших радиусов перехода от одного сечения стенки к другому.

Отливки, получаемые литьем под давлением, по степени сложности делят на три категории:

I — отливки простой конфигурации с глухими поверхностями или незначительными, простыми по форме ребрами и выступами, имеющие литейные уклоны на внутренней поверхности 1°, на внешней 0°30. II — отливки с прямолинейными и криволинейными поверхностями, с углублениями и выступами, с резкими переходами от тонких сечений к толстым; литейные уклоны на внутренней поверхности 0°30 — 1°, на внешней поверхности 0°15-0°30. III — отливки сложной конфигурации с прямолинейными и криволинейными поверхностями сложных очертаний, со значительным количеством углублений, выступов, ребер, окон, с глубокими отверстиями малых размеров; минимальные литейные уклоны на внутренней поверхности 0°30, на внешней 0°15.

Точность отливок зависит от правильного исполнения размеров полости пресс-формы с учетом усадки сплава и степени износа формы при эксплуатации. Усадка цинковых сплавов для отливок со стенками толщиной 1-3 мм составляет 0,4-0,5 %; при большей толщине стенок отливки усадка составляет 0,5-0,6 %. Состав сплава, температура сплава и формы, продолжительность выдержки металла в форме также оказывают влияние на точность отливок. Класс точности цинковых отливок, получаемых литьем под давлением, зависит от их номинальных размеров. С увеличением размеров отливок точность уменьшается. Размерам отливок до 30 мм соответствует 4-й класс точности, размерам 30-120 и 120-360 мм — 5-й и 7-й классы соответственно.

Чистота поверхности отливок зависит от чистоты поверхности пресс-формы. При литье под давлением цинковых сплавов чистота поверхности отливок достигает 7-8-го класса. Однако по мере износа пресс-формы чистота поверхности ухудшается. Средние значения чистоты поверхности отливок соответствуют 6-му классу.