Rimoyt.com

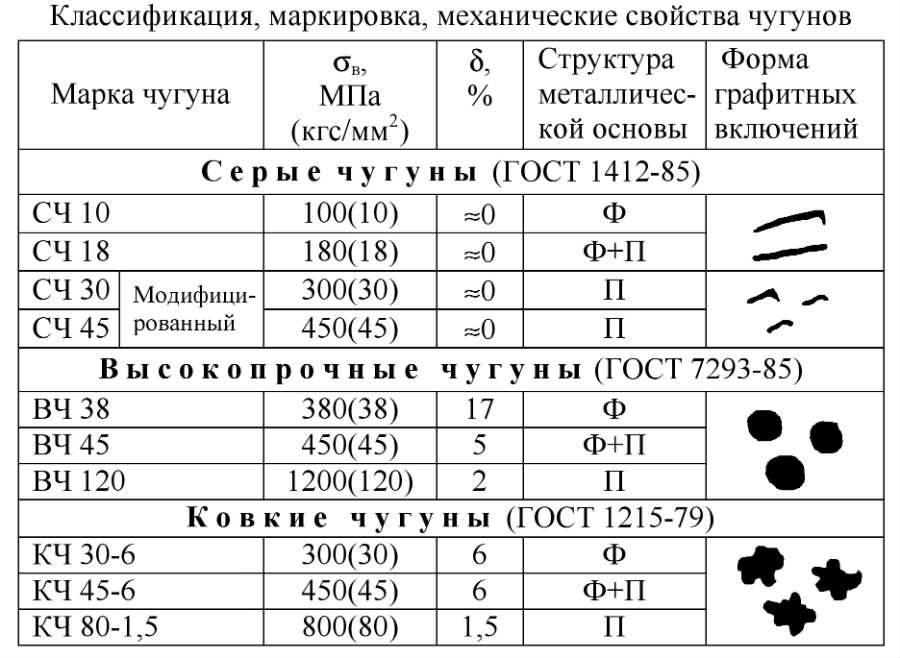

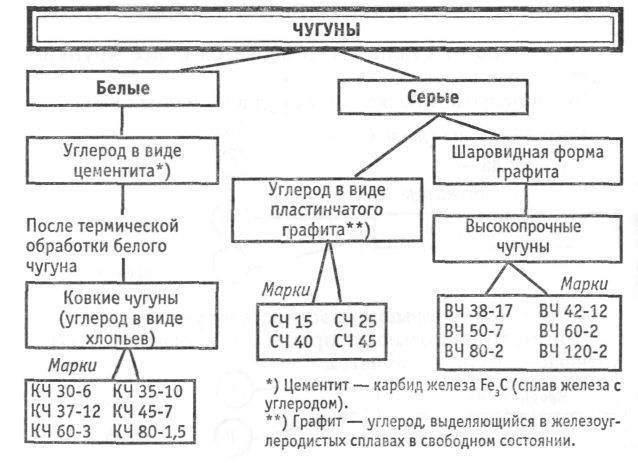

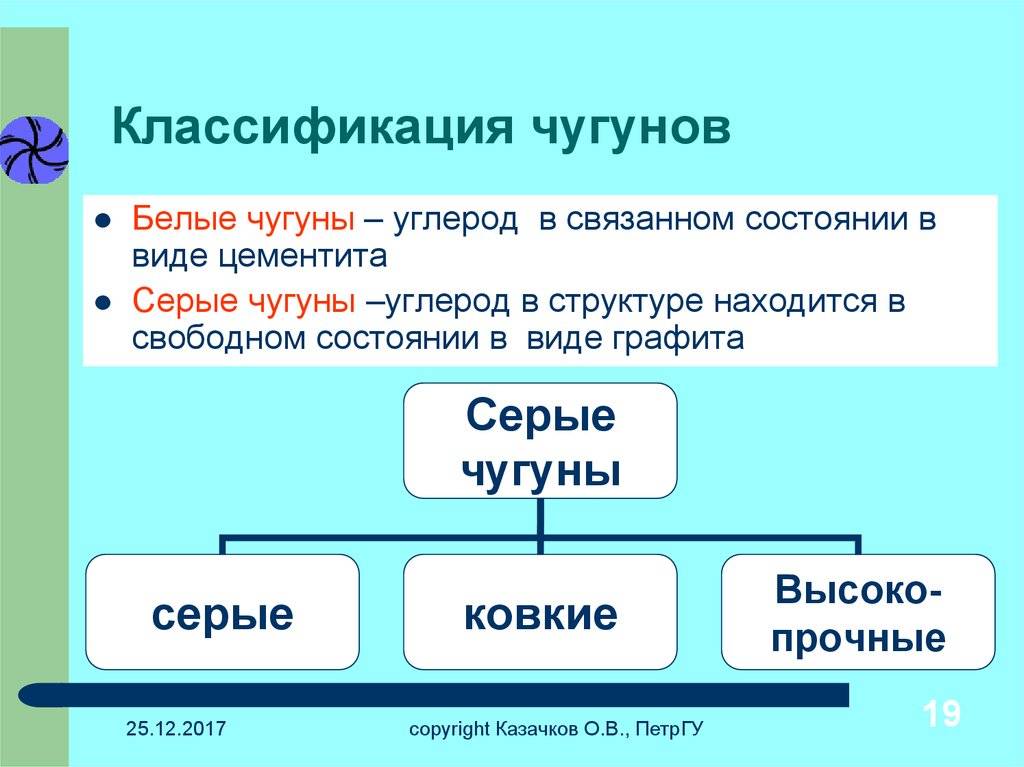

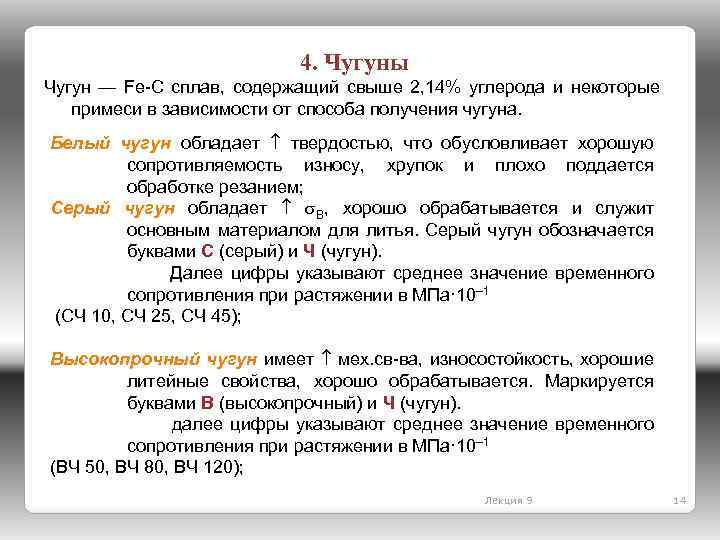

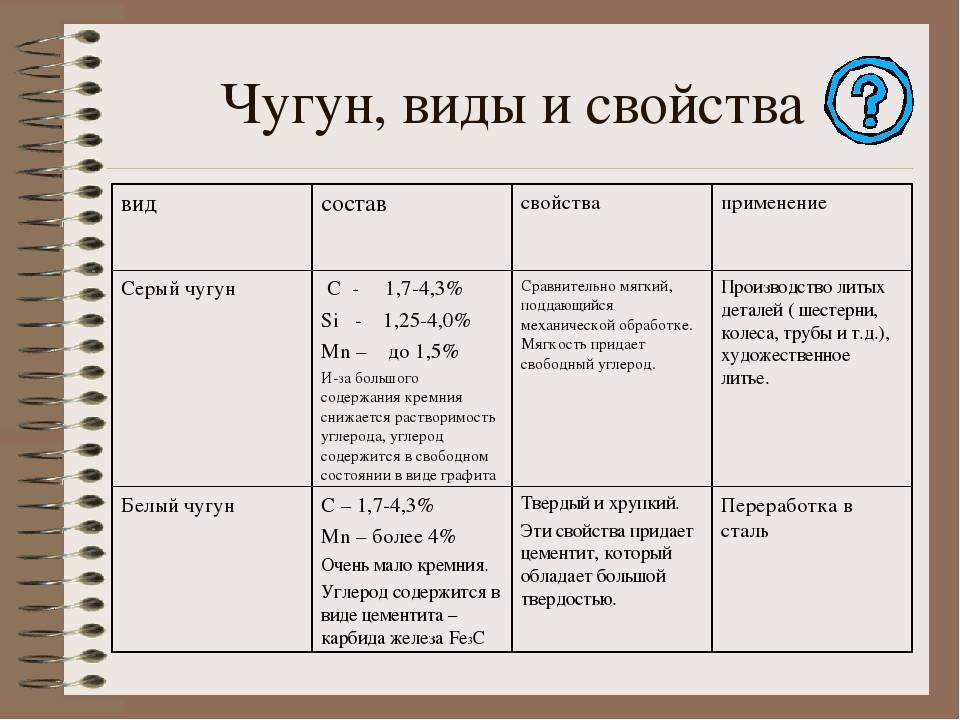

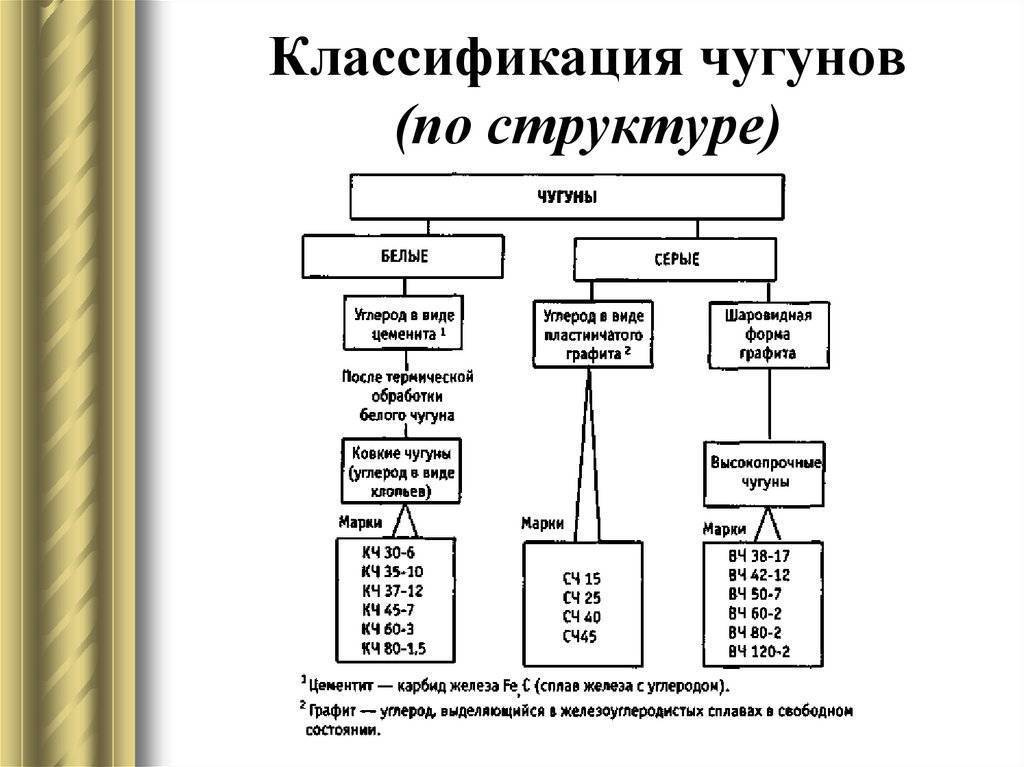

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

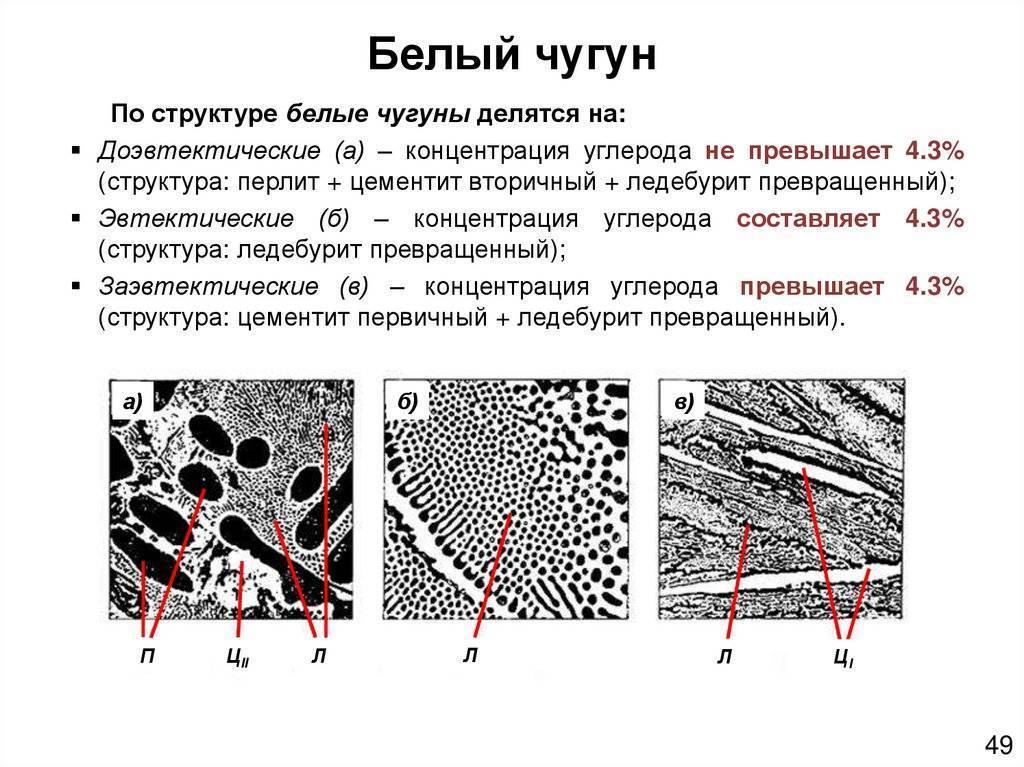

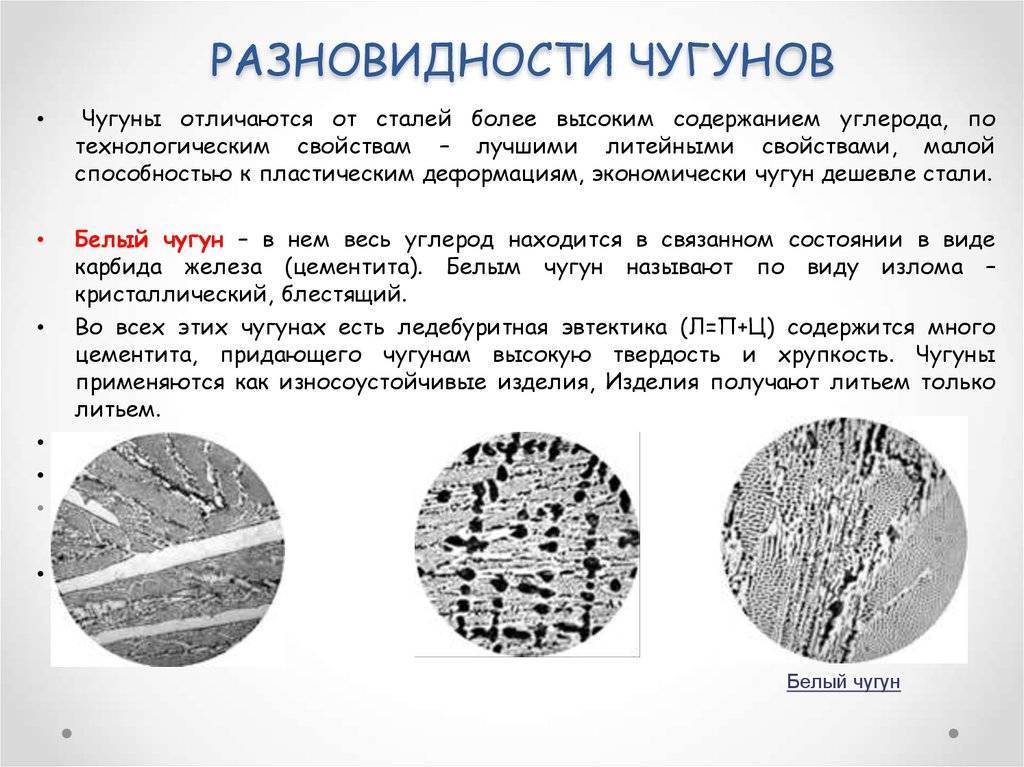

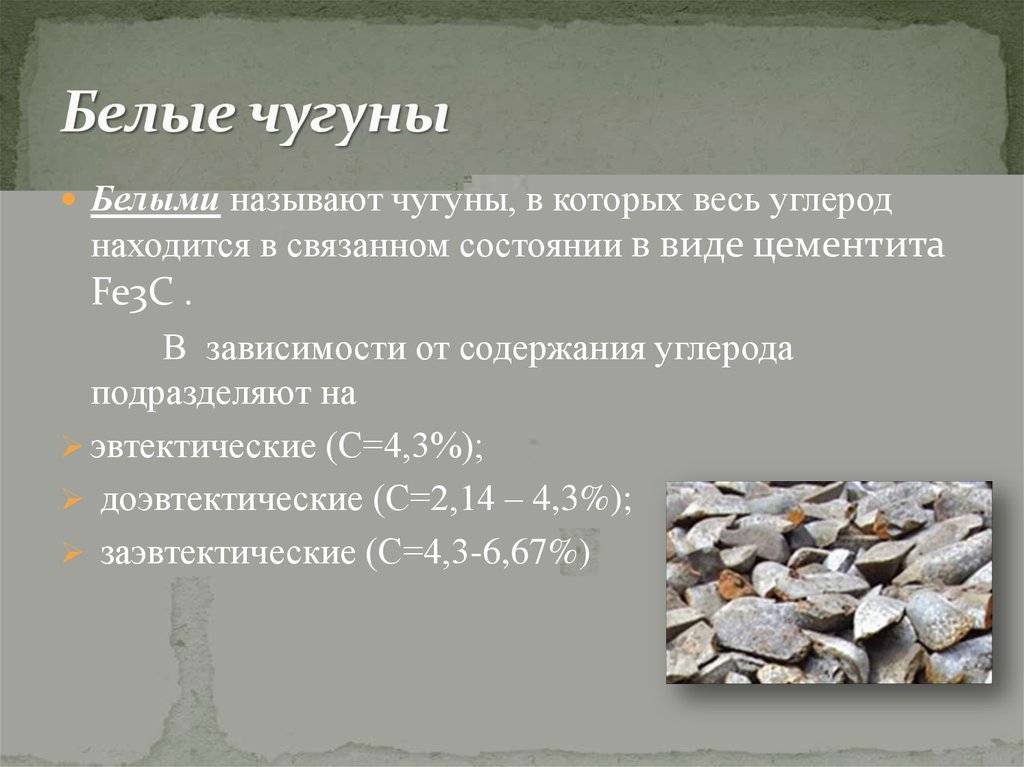

Белый чугун

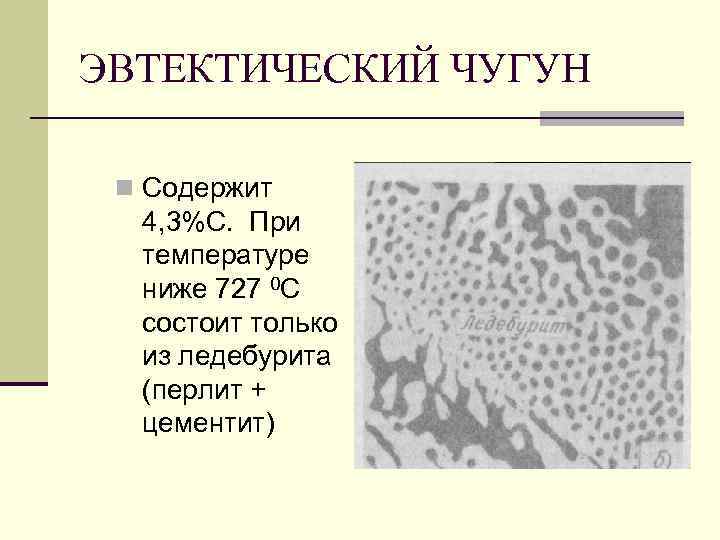

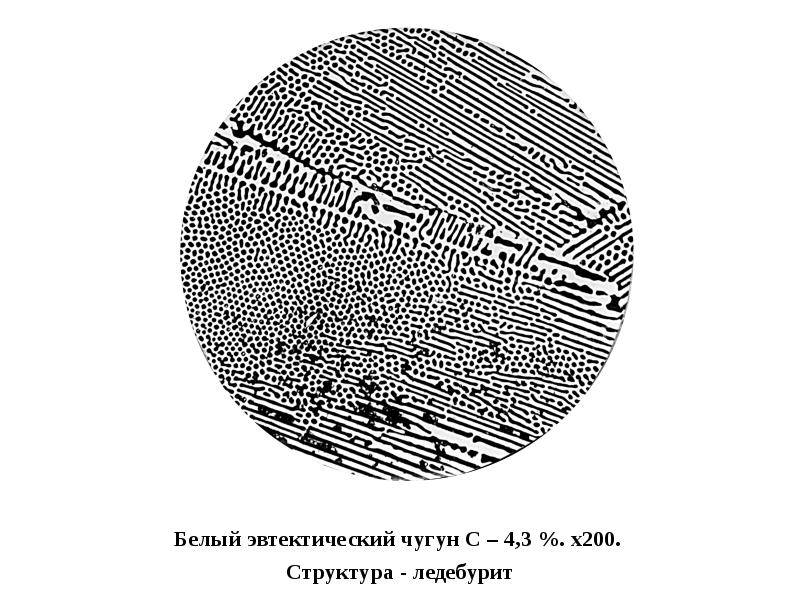

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

Серый чугун

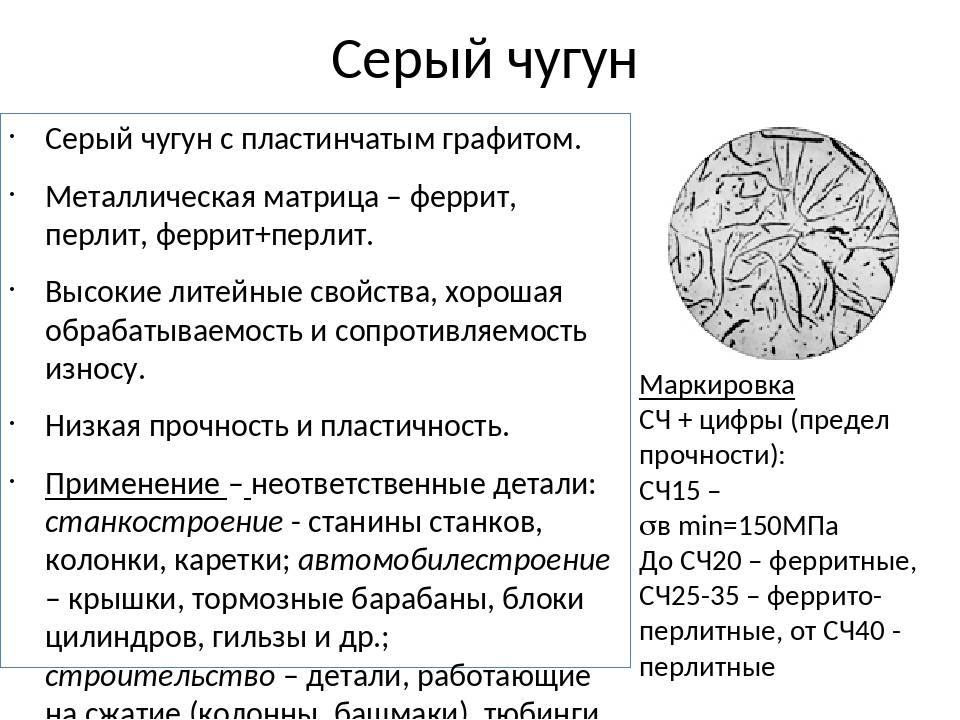

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

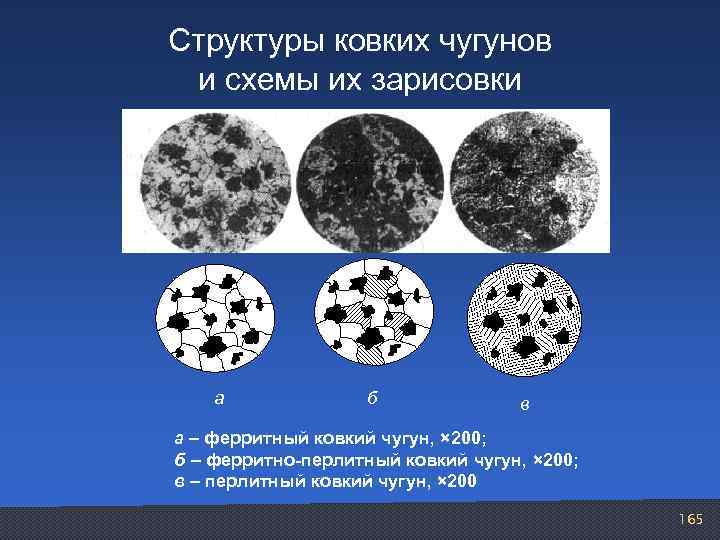

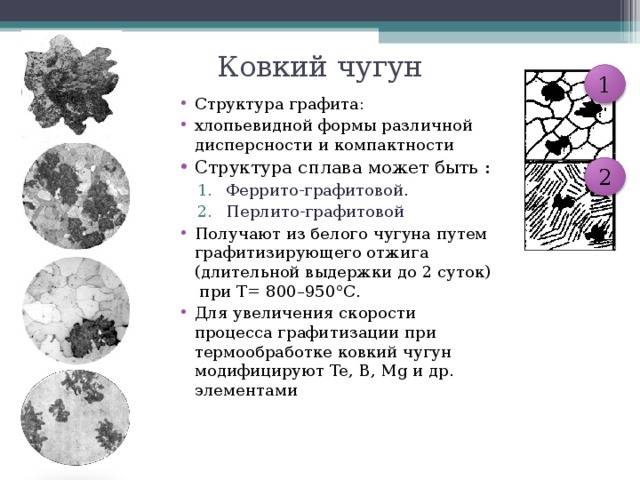

Ковкий чугун

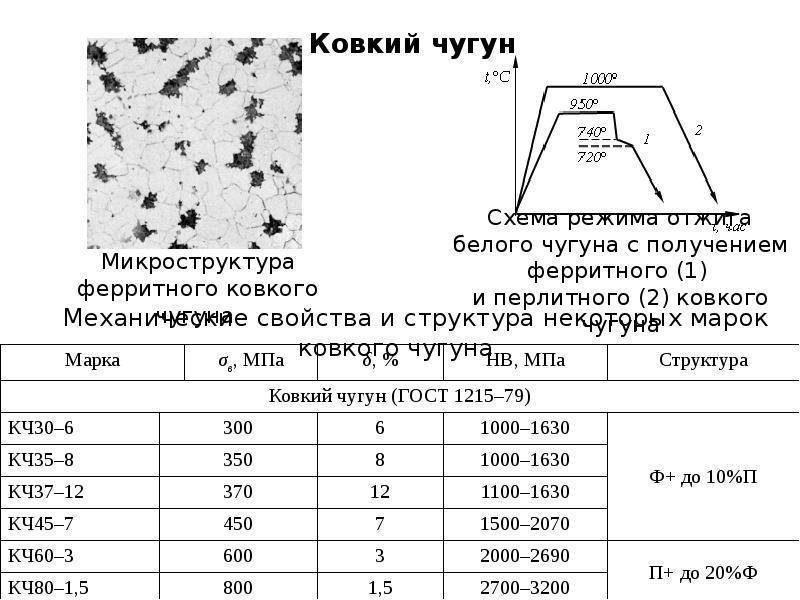

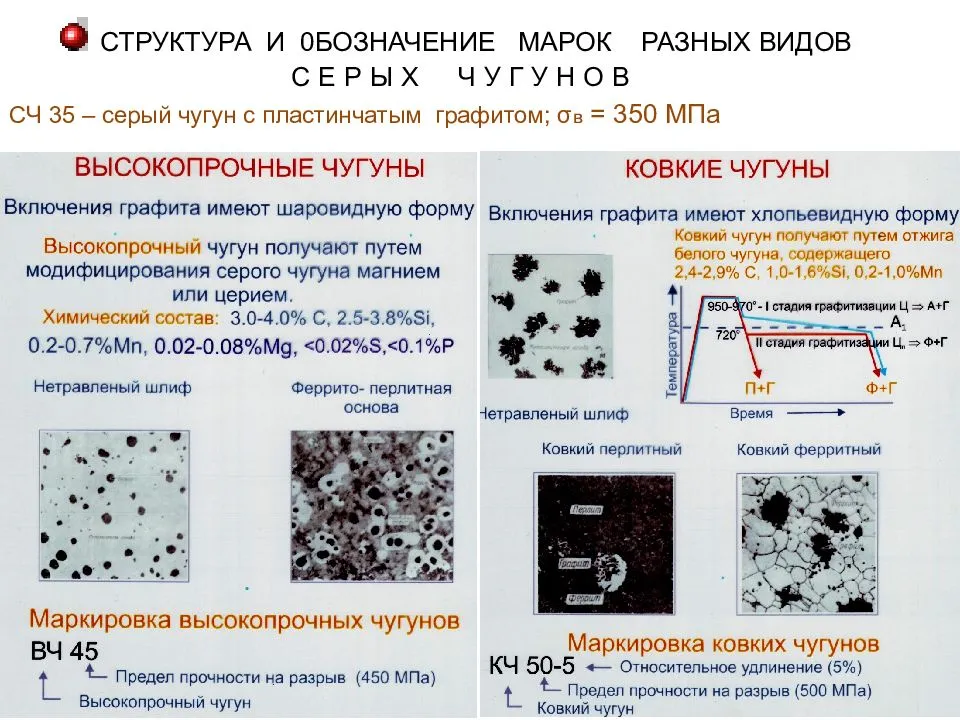

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Белый и серый чугун

Серый и белый чугуны резко различаются но свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны – это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. В соответствии с ГОСТ 1412-80 выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ): СЧ 10 (143-229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180—250), СЧ 30 (181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

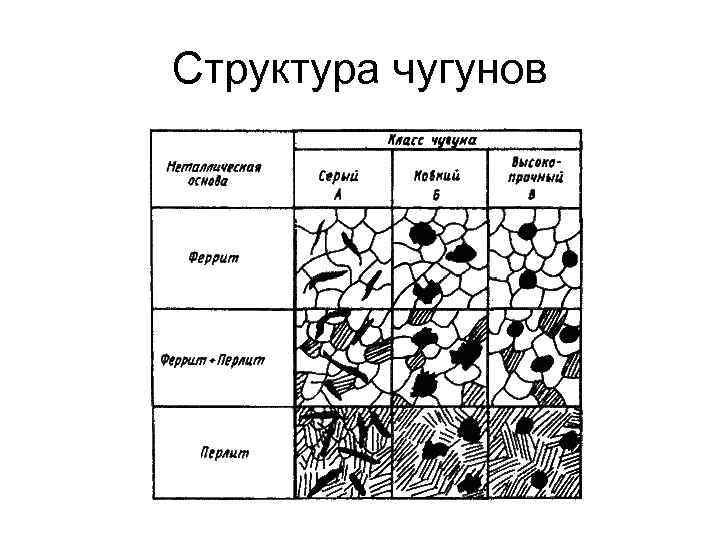

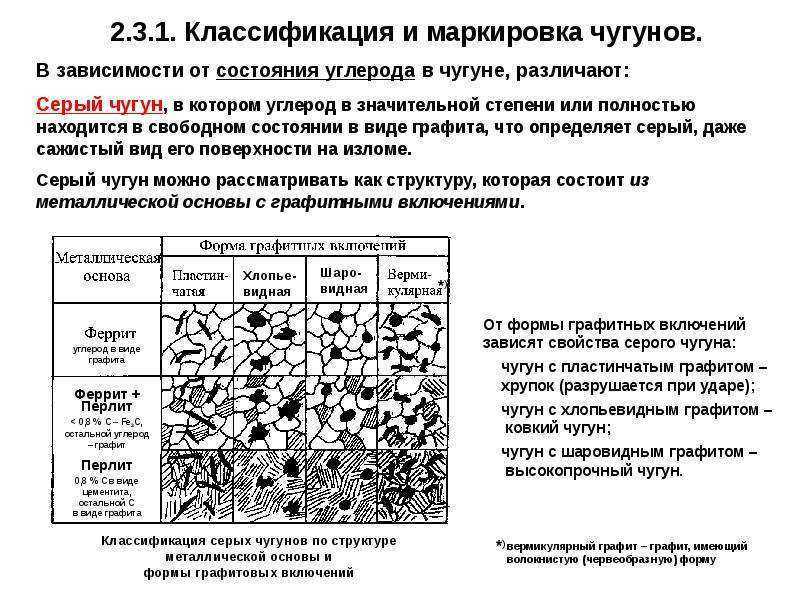

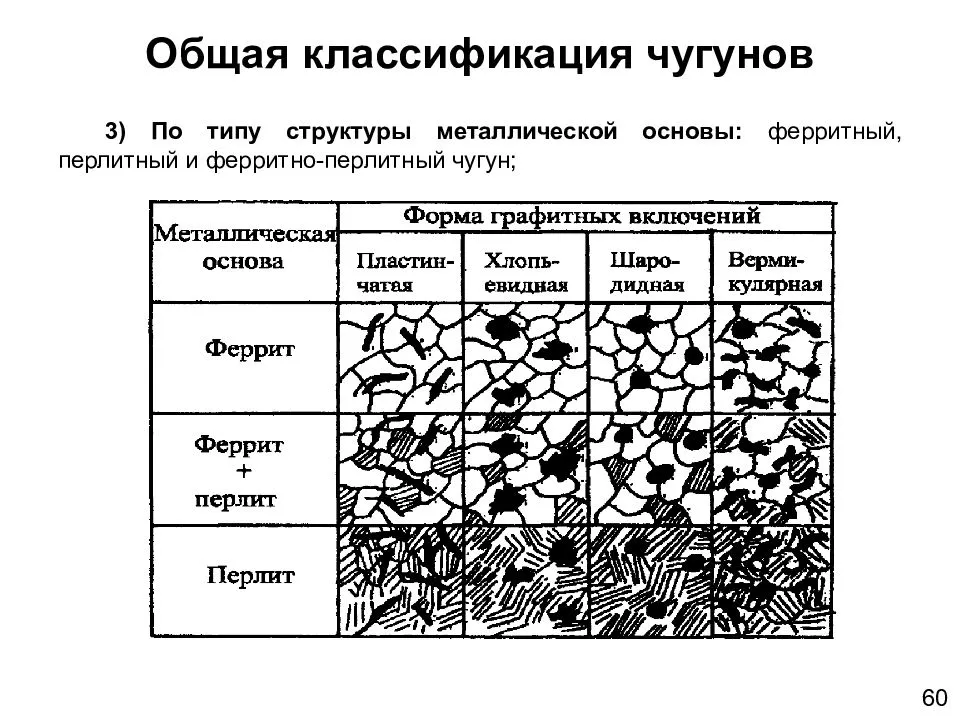

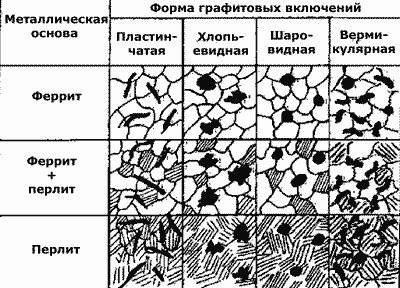

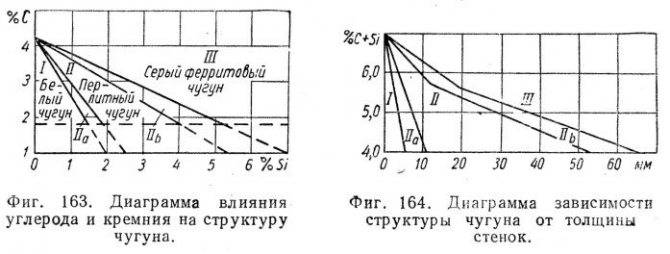

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

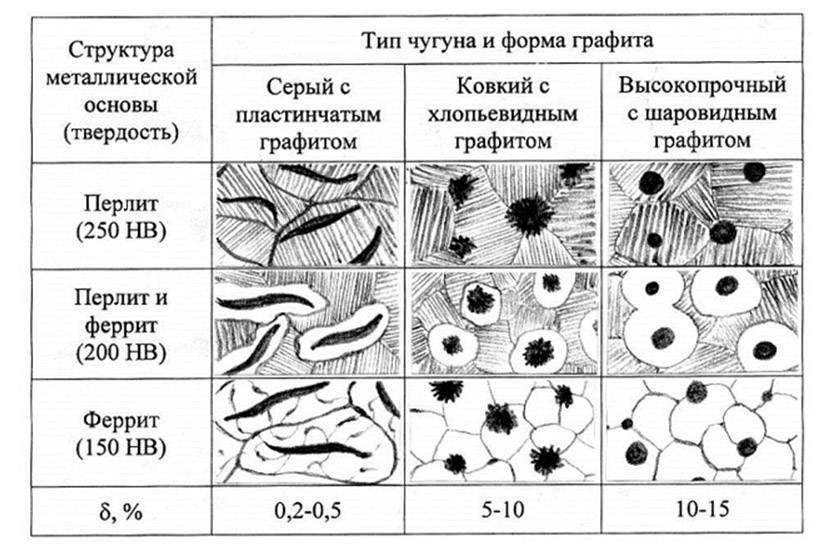

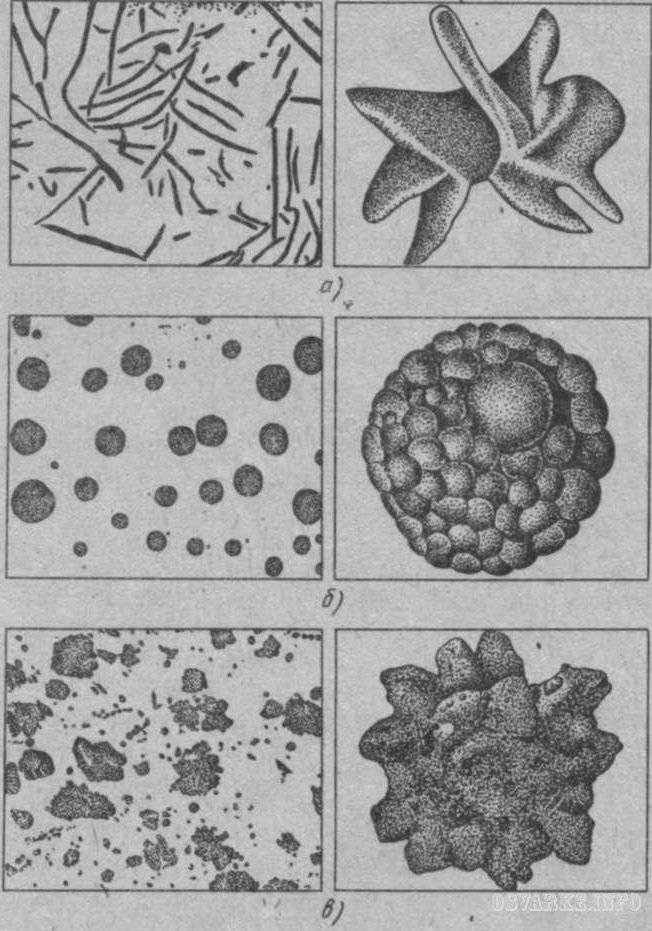

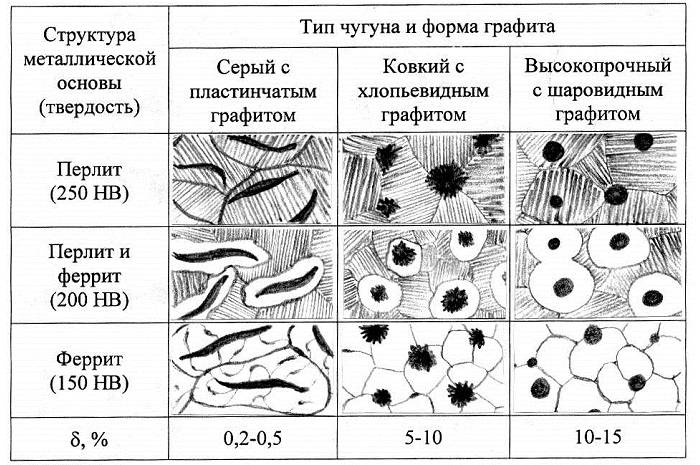

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными – серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с (.металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графита (рис. 25, а) в виде пластинок, наименьшее – включения точечной или шарообразной формы.

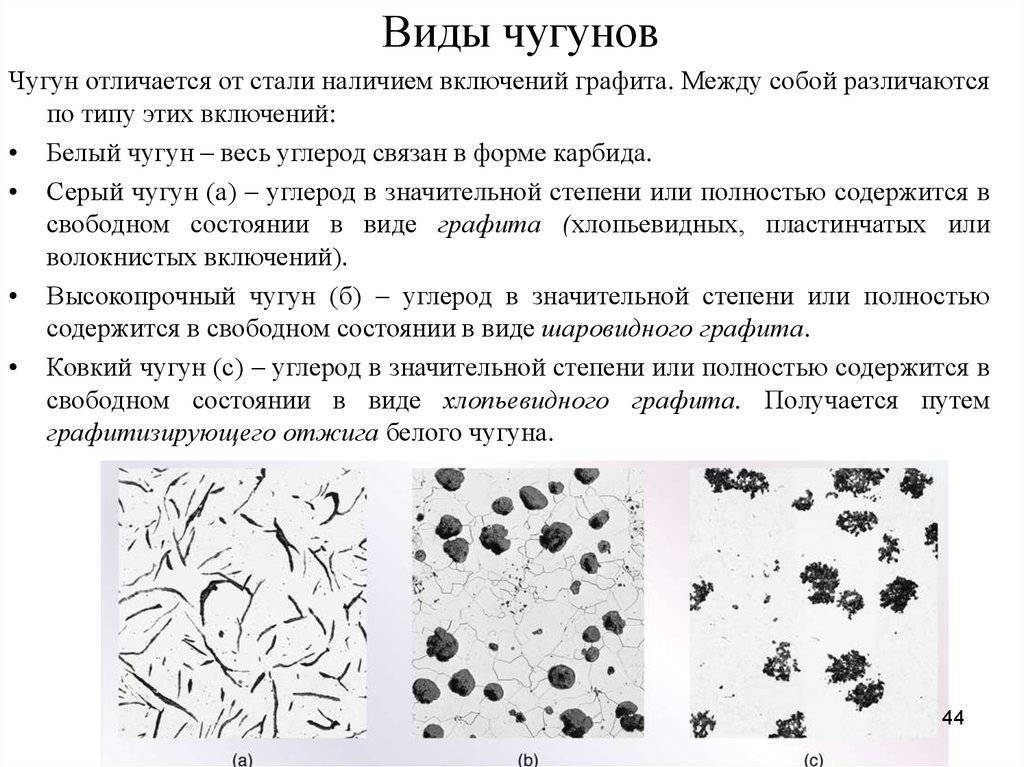

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

По физико-механическим характеристикам серые чугуны условно можно разделить па четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами. Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом (рис. 25, а). Такой чугун обладает прочностью на растяжение 300 МПа и соответствует маркам до СЧ 30. В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра – предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием и модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный немодифицированный чугун затвердевал бы в отливке с отбелом (т. е. белым или половинчатым). Модификаторы – ферросилиций, силикоалюминий, силикокальций и др. – добавляют в количестве 0,1-0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10-15 мин.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) < 4.5. Площадь сечения отливки, деленная на периметр сечения, называется приведенной толщиной и обозначается в данном случае как R.

Высокое содержание цементита в белых чугунах серьезно осложняет использование их в качестве конструкционных материалов, поскольку они отличаются хрупкостью и крайне тяжело поддаются механической обработке. С другой стороны, отливкам белого чугуна свойственны коррозийная стойкость, устойчивость к высоким температурам и открытому огню, износостойкость. Для поддержания вышеуказанных качеств состав их должен быть максимально однородным. Чем больше карбидов содержится в белом чугуне, тем большей твердостью он отличается. Если происходит коагуляция карбидов из-за несоблюдения технологии, твердость чугуна существенно снижается. Максимальной твердостью обладает белый чугун мартенситной структуры.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

Отбеленный чугун

?Отбел, отбеливание чугуна — формирование структуры белого чугуна ( цементита ) в отливках из серого чугуна, обыкновенно в их высоких сечениях или на поверхности отливки, контактирующей со стеной формы ( см. Задний отбел ). отбел считается дефектом отливки, приводящим к хрупкости изделия и затруднённой механической обработке ( см , если отбел не является технологическим специальным приёмом . Отбелённый чугун ).

Присадки бора много совершенствуют качество рабочего слоя отливок и используются для регулирования твердости и глубины отбела ; но начиная с 0, 0003 — 0, 0006% дальнейшее повышение его содержания увеличивает глубину отбела и после ввода 0, 008 — 0, 002% бора, число серой составляющей в отливке стабилизируется. Влияние обработки чугуна присадками магния на глубину отбеленного слоя зависит от присутствия в чугуне его чрезмерного числа и всякие 0, 0025% магния увеличивабт глубину отбеленного слоя в обычном на 1мм.

Отбелённый, который нельзя отменить, который нельзя отменить или высокопрочный чугун со структурой белого чугуна в периферийных частях отливки. Отбелённый чугун применяют в износостойких, крепких и термостойких отливках ( лемехов плугов, ободей вагонных колёс, носиков коромысел клапанов и других отливок ). Структуру белого чугуна получают увеличением скорости охлаждения отливки с помощью установленных в литейную форму металлических холодильников, окрашиванием литейной формы краской с карбидообразующими элементами, например, Te, расплавлением периферийных частей отливки с дальнейшим быстрейшим охлаждением — Элотерм — процесс.

При подготовке свариваемого изделия выполняется тщательная очистка дефектного места от загрязнений и разделка кромок для обеспечения доступности при манипулировании электродом ( проволокой ) и при воздействии дуги. Для предотвращения вытекания жидкого металла сварочной ванны, а когда для придания металлу обусловленной формы, производится формовка места сварки. Формы изготавливают из графитовых пластин, которые скрепляются формовочной массой из смеси кварцевого песка с редким стеклом, другими формовочными материалами или в опоках формовочными материалами, применяемыми в литейном производстве ( см. рисунок ниже ).

При электрошлаковой сварке чугуна в качестве электродов используют литые чугунные пластинки, а в качестве флюсов – фторидные обессеривающие и неокислительные флюсы. Электрошлаковая сварка позволяет получить удовлетворительные свойства швов из серого чугуна, без закаленных и отбеленных участков, времен, трещинок и прочих недостатков.

История

Документированная история чугуна стартует с I тысячелетия до нашей эры:

- Выплавку освоили китайцы и их соседи.

- С V века до нашей эры начался период декоративного чугунного литья.

- Через 600 лет в Китае появились монеты.

Появление сплава в Европе датируют XIV веком, в России – на двести лет позже. Интерес возрос в связи с пригодностью чугуна как материала пушек и ядер.

Турнирный мост Эглинтон (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна

Турнирный мост Эглинтон (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна Чугунный угольный утюг

Чугунный угольный утюг

Расцвет чугунного промысла в России приходится на XVIII век:

- Появились мосты, рельсы.

- На Урале изобретены чугунки – посуда номер один для русской печи. Позже их дополнили сковороды.

- К концу века Россия стала мировым лидером по производству чугуна.

Оригинальный мост через Тей с севера (закончен в 1878 году)

Оригинальный мост через Тей с севера (закончен в 1878 году)

Мировую славу обрели ажурные изделия каслинских мастеров.

Параметры чугуна

Плотность — 7,2 г/см3. Температура плавления составляет 1200 °С. Хрупкость и малая пластичность сплава обусловлена следующими факторами:

- Увеличение длины связи, между атомами Fe, из-за повышенного содержания углерода;

- Неполное внедрение атомов углерода в структуру матрицы железа в связи с низкой, по сравнению со сталью, температурой плавления.

Именно по этим причинам, данный твердый металлический раствор нашел широкое применение в производстве деталей, обладающих высокой прочностью. Однако, он не подходит для продукции, подвергающейся нагрузкам, значения которых быстро изменяются во времени.

Особенности производства ковкого чугуна

Форма графитовых включений и металлическая основа. Чтобы получить ковкий чугун, необходимо следовать технологии, основанной на термическом отжиге заготовок при определенной температуре. В результате данного процесса происходит распад цементита и аустенита. Таким образом, получают углерод, кристаллизующийся в графите хлопьевидной формы.

Аустенитом называют железо с гранецентрированным типом решетки. Данная модификация является высокотемпературной. В железоуглеродистых сталях он может формироваться при температурах более 727 градусов, а в чистом железе при 910 градусах.

Окончательный процесс формирования графита происходит при более низких температурах – в диапазоне 720-760 градусов. Именно углерод в такой модификации определяет такие характеристики, как пластичность и прочность ковкого чугуна.

Метод предусматривает термообработку ковких чугунов в два этапа. Вначале материал подвергают воздействию температуры до 1000 градусов. Выдержка отливок в указанных условиях приводит к распаду ледебурита на графит и аустенит.

После отжига при высокой температуре изделие охлаждают до 720-760 градусов. В результате формируется перлит, распадающийся в дальнейшем на феррит и графит.

Плавку материала для изготовления чугуна осуществляют в вагранках, пламенных и электропечах. Иногда этот процесс осуществляют в комбинированных печах. Исходные отливки могут содержать различное количество углерода.

При изготовлении ферритного сплава необходимо использовать заготовки с меньшей концентрацией углерода. Такие изделия обладают высокой температурой плавления, поэтому требуют повышенную температуру перегрева.

Обычно для плавки в данной ситуации используют две печи. В вагранке происходит расплавление, а в электродуговой печи перегрев. Описанная технология плавки называется дуплекс-процессом.

Для производства перлитного сплава используют заготовки с большим содержанием «С». Для плавки такого материала достаточно вагранки.

Для того, чтобы увеличить скорость охлаждения более толстых мест отливки используются металлические холодильники.

Влияние углерода и кремния на структуру чугуна и зависимость структуры от толщины чугуна.

Название данного материала обусловлено лишь его более высокими пластичными свойствами. На самом деле его нельзя подвергать ковке. Данный тип сплава используется так же, как и другие его виды.

Преимуществом ковкого чугуна, по сравнению с белым, является высокая антикоррозионная стойкость. По этому свойству материал занимает более высокие позиции, чем углеродистые стали. По механическим свойствам он уступает сталям, однако превосходит белый чугун.

Виды и состав белого чугуна

Классификация материала проводится в основном по двум критериям – физической структуре металла и по составу входящих в него компонентов.

Если берется классификация по составу, то здесь проводится анализ цементитной эвтектики – внутренней структуры материала, она во многом зависит от составляющих химических элементов, а именно углерода.

В этой классификации имеется три категории материалов:

- Материал, в котором доля углерода не превышает 4,3%, называется доэвтектическим. Данная структура образуется после полного остывания. В свою очередь эта категория делится на материалы, имеющие структуру как перлит, ледебурит и вторичный цементит;

- При содержании углерода 4,3% материал относится к категории эвтектических чугунов;

- Заэвтектический материал имеет в своем составе от 4,3 до 6,6% углерода.

Вторая классификация делит белый чугун на обыкновенный, отбеленный и легированный.

Обыкновенный белый чугун является сплавом двух компонентов – железа и углерода. В разрезе он имеет мелкозернистую структуру, даже несмотря на высокотемпературную обработку, эта структура остается неизменной.

В класс белого чугуна относится и отбеленный чугун. Особенность данного сплава заключается в том, что основой для него выступает высокопрочный серый чугун, а поверхностный слой, включающий большое количество ледебурита и перлита придает ему характерный белый цвет. Такой эффект достигается при быстром охлаждении заготовки, глубина отбеливания может достигать 30 мм.

Легированные виды белого чугуна делятся на низко, средне и высоколегированные марки. Данное разделение зависит от содержания в металле легирующих компонентов. В процентном соотношении это выглядит так:

- До 2,5%добавок – низколегированные марки чугуна;

- от 2,5 до 10% – среднелегированный белый чугун;

- свыше 10% – высоколегированный белый чугун.

Добавление в состав легирующих добавок дает возможность получить материал с заранее определенными качествами и параметрами. Нужно отметить, что в качестве добавок используются обычные, наиболее распространенные добавки, применяемые в металлургии для выплавки марочных сталей и чугунов.

Ковкий чугун

Ковкий чугун – условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно-цементитной структурой. Толщина стенок отливки не должна превышать 40-50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы (см. рис. 25, в). У отливок с толщиной стенок более 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

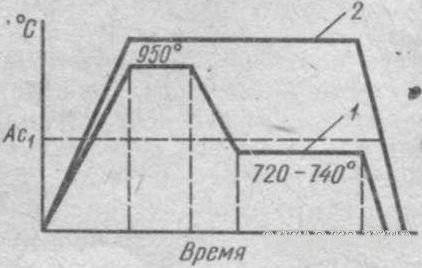

В зависимости от структуры металлической основы различают ковкий ферритный чугун и ковкий перлитный чугун. Ферритные ковкие чугуны получают из белых чугунов, выплавленных дуплекс-процессом и содержащих 2,4-2,8% С; 0,8-1,4% Si; 0,3-0,4% Мп; 0,08-0,1% S, 0,2% Р. Для защиты от окисления при отжиге отливки из белого чугуна укладывают в специальные металлические ящики и засыпают песком, стальными стружками или шамотом. Отжиг белого чугуна состоит в медленном нагреве (20-25 ч) до температуры 950-1000°С и длительной выдержке (10-15 ч) при этой температуре. В процессе выдержки происходит первая стадия графитизации, заключающаяся в распаде эвтектического и избыточного вторичного цементита, который в небольшом количестве имеется при этой температуре. К концу выдержки заканчивается первая стадия графитизации и чугун состоит из аустенита и включений углерода отжига. Затем температуру снижают до 720-740°С и снова выдерживают чугун в течение 25-30 ч (рис. 26, режим 1). В это время происходит вторая стадия графитизации, в процессе которой распадается цементит перлита. Ферритный ковкий чугун называют также черносердечным по виду излома, который из-за большого количества графитных включений в ферритной основе имеет темный матовый цвет.

Рис. 26. Отжиг белого чугуна

Рис. 26. Отжиг белого чугуна

Перлитные ковкие чугуны получают из белых чугунов, выплавленных преимущественно в вагранках. Белый чугун для этого должен иметь следующий химический состав: 2,8-3,4% С; 0,5-0,8% Si; 0,4-0,5% Мп; 0,2% Р и 0,12% S. Для уменьшения содержания углерода отжиг выполняют в окислительной среде. Для этого отливки засыпают окалиной или измельченной железной рудой. Режим отжига состоит в нагреве до температуры примерно 1000°С, длительной выдержке при этой температуре (первая стадия графитизации) и непрерывном медленном охлаждении до комнатной температуры (рис. 26, режим 2). При таком отжиге значительная часть углерода выгорает, а в поверхностном слое глубиной до 1,5-2,0 мм наблюдается полное обезуглероживание. Поэтому в изломе чугун получается светлым и его называют светлосердечным. Перлитные ковкие чугуны имеют меньшее применение, чем ферритные ковкие чугуны.

В зависимости от предела прочности при растяжении (σв) и относительного удлинения (δ) ковкий чугун (ГОСТ 1215-79) разделяют на следующие марки (в скобках указаны числовые значения твердости НВ): КЧ 30-6 (163), КЧ 33-8 (163), КЧ 35-10 (163), КЧ 37-12 (163) – ферритные черносердечные и КЧ 45-6 (241), КЧ 50-4 (241), КЧ 56-4 (269), КЧ 60-3 (269), КЧ 63-2 (269) – перлитные светло-сердечные.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со .сталью литейными свойствами исходного белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

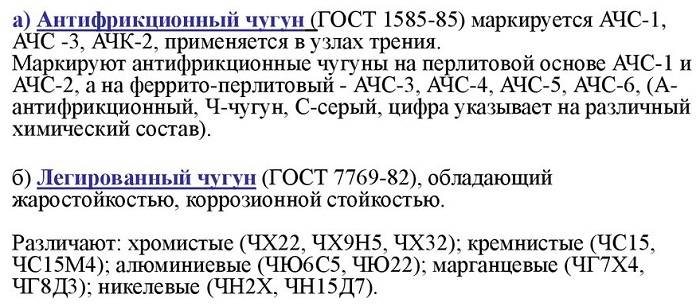

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Что такое серый чугун?

Наиболее часто используемая категория литейных сплавов – серый чугун. В состав входит около От 2,5% до 4% углерода и От 1% до 3% кремния. В процессе производства серого чугуна надлежащий контроль содержания углерода и кремния и поддержание надлежащей скорости охлаждения предотвращает образование карбида железа во время затвердевания, что помогает осаждать графит непосредственно из расплава в виде регулярных, обычно удлиненных и изогнутых чешуек. матрица железа, насыщенная углеродом. Когда он разрушается, путь трещины проходит через чешуйки, и изломанная поверхность отображается серым цветом из-за присутствия графита в материале.