Требования ГОСТа к изделию

Технические и эксплуатационные требования к муфтам определяются ГОСТом под индексом 18599‑2001. К внешнему виду предъявляются следующие требования:

- Гладкость поверхностей, внутренних и наружных.

- Допускаются незначительные волнистости пластика, которые при этом не выдаются наружу.

- Цвет может быть светло-желтым, оранжевым или черным.

- Посторонние включения в структуру недопустимы.

Что касается технико-физических свойств, то изделие должно выдерживать нагрузки с давлением 10-13 МПа. Конкретная величина допустимого напряжения определяется температурой среды, в которой используется муфта электросварная. ГОСТ отмечает, что для температурного режима 20 °C допускается нагрузка в 13 МПа, а в эксплуатации при 80 °C могут применяться только изделия с прочностью по напряжению с давлением на 4-5 МПа. Независимо от условий применения и температуры фурнитура не должна подвергаться деформациям. Муфта должна сохранять и внешний вид, и технические параметры на протяжении заданного эксплуатационного срока.

Аппарат для сварки. Порядок проведения сварочных работ

Установка электросварочный муфты требует специального оборудования – аппарата для сварки электросварных муфт пнд. Аппарат используется прямо на месте, где непосредственно ведутся работы. Он весит менее 20 кг, и не требует наличия высококвалифицированного специалиста для обслуживания. Сварочное оборудование посредством сканера или считывающего карандаша получает требуемую информацию для запуска программы работы. Контроль над процессом запрограммирован, вмешательство сварщика излишне. Работы ведутся в следующем порядке:

Монтируемая труба, не имеющая значительной кривизны, обрезается строго перпендикулярно ее оси. Торцы соединяемых труб очищаются с использованием скребка на всю длину соединения. После чего их тщательно обезжиривают, пропитав ветошь или салфетку в ацетоном или изопропиловым спиртом.

Детали, предназначенные для сваривания, тщательно фиксируются в позиционере

При этом обращается внимание на имеющиеся по центру внутренней части муфты технологические бортики, специально установленные для того, чтобы в них уперлись концы соединяемых свариванием труб. Недопустимо, чтобы зазор между соединяемыми трубами внутри муфты превысил толщину их стенки.

Клеммы сварочного аппарата (трансформатора-выпрямителя) подсоединяются к контактам муфты

По считывании информации с имеющегося на ней штрих-кода начинается автоматический процесс сварки.

По окончании сварочных работ, когда соединение остынет, проверяется его герметичность. Для этого на место стыка наносится мыльный раствор, а в трубопроводную систему подают сжатый воздух.

Как выполнять работу

Необходимо следовать четко налаженной технологии и не отступать от нее, если в ваших планах – крепкий шов высокого качества. Точность действий очень важна. Не нужно отвлекаться на посторонние разговоры.

Первым делом стоит провести подготовительные работы. Для этого освободите трубы от грязи и мусора, сделав их гладкими. Торцы должна хорошо соединяться друг с другом и быть аккуратными.

В работе пригодятся обезжириватель и жесткая щетка. Зачистной агрегат легко освободит площадь от тонкого слоя стружки.

Последующие операции выполняются по таким принципам:

- Когда подготовительный этап окончен, на лобовую поверхность ПНД труб надевается муфта. При этом узел надежно закрепляется в контроллере.

- Агрегат для шарнира подсоединяют к электричеству, проверяя его исправность. После этого к выводам нагревателя подключают кабель.

- Определитесь с необходимым режимом. Выберите оптимальный температурный регламент и установите время процесса. Если все в порядке – запускайте прибор.

- Необходимо осуществлять поверку, проверяя сварочные индикаторы. Работник должен быть весь во внимании, чтобы ничего не упустить. Более опытные сварочники доводят свою работу до автоматизма. В этом им помогает специальный прибор, который «читает» все данные с муфтовых штрих-кодов. Устройство идет в комплекте с аппаратами для сварки.

- Заключительный этап – оценка идеальности шва, отсоединение кабеля от сети и постепенное снижение температуры узла. Финальным штрихом будет нанесение на механизм специального порядкового номера.

Общие сведения

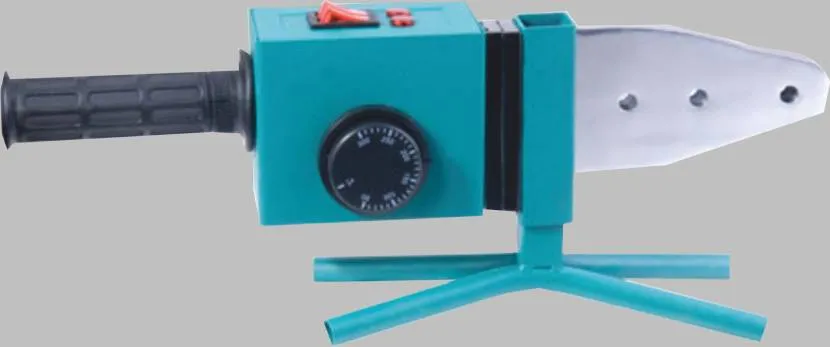

Метод проведения сварочных работ во время соединения полиэтиленовых трубопроводов во многом схож со способом, который широко используется при монтаже обычных или усиленных полипропиленовых труб. В последнем случае процесс часто осуществляется с помощью специального паяльника, так называемого утюга с насадками.

Такой инструмент может быть использован для пайки ПНД трубопроводов. Однако нужно учитывать, что полиэтилен низкого давления сильно размягчается уже при температуре +100°C. Ее значение для пайки труб из такого материала зависит от толщины стенок изделий. При этом она меньше, чем у полипропиленовых деталей. Часто ее максимальная величина равна 200-220°C.

Если же она будет составлять 255-265°C, тогда материал просто потечет. Ведь именно при такой температуре осуществляется пайка большинства полипропиленовых трубопроводов. Хотя подавляющая часть моделей аппаратов для сварки полипропилена оснащается температурным регулятором.

Специальный паяльник с регулятором температурыИсточник gi-gas.ru

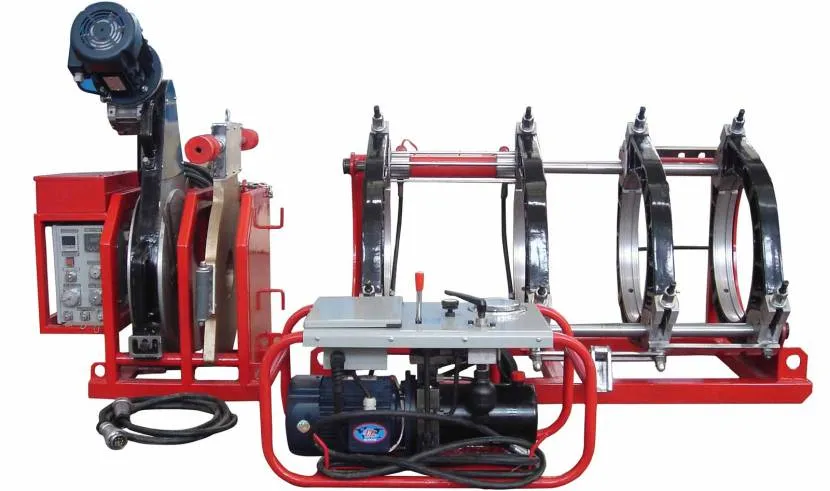

Сварка полиэтиленовых труб большого диаметра осуществляется специально разработанными сварочными аппаратами. Они представляют собой громоздкое оборудование. Поэтому его домовладельцы не приобретают в собственность. Обычно при необходимости монтажа труб из полиэтилена обращаются в специализированные компании. Тем более специалисты прекрасно знают все особенности трубопроводов из такого материала и технологию их соединения.

Во время обустройства наружных инженерных коммуникаций приходится прокладывать трубопроводы, диаметр которых может достигать 300мм или даже 400мм. При соединении таких изделий профессионалы уже используют специальные сварочные машины. Это дорогостоящее оборудование, позволяющее создавать надежные высококачественные соединения, даже если стыкуются толстостенные трубы.

Сварочная машина для ПНД трубИсточник pokter.ru

По сравнению со сталью у полимеров, включая полиэтилен низкого давления, более высокие эксплуатационные характеристики. Стоит также отметить, что ПНД представляет собой один из видов полимеров, который хорошо соединяется именно сваркой. Поэтому для такого материала существует несколько способов выполнения сварочных работ.

Если упоминается сварка полиэтиленовых труб, тогда имеется в виду пайка именно ПНД. Эта разновидность пластмассы часто обозначается русской аббревиатурой ПЭ и даже английскими буквами PE. Для материала высокого давления используются варианты: PEHD или HDPE.

Порядок стыкового сплавления

Этот вид сварки труб ПНД более сложен в исполнении и доступен лишь специалистам с большим опытом подобных работ. Он применим лишь в случае сплавления заготовок одинаковой структуры со схожими характеристиками и параметрами, когда необходимо отремонтировать трубопровод из полиэтиленовых труб.

Этот вид сварки труб ПНД более сложен в исполнении и доступен лишь специалистам с большим опытом подобных работ. Он применим лишь в случае сплавления заготовок одинаковой структуры со схожими характеристиками и параметрами, когда необходимо отремонтировать трубопровод из полиэтиленовых труб.

При стыковом методе соединения ПНД заготовок шов получается монолитным, а структура материала в зоне сварки сравнима с другими участками трубы.

Посредством стыковой сварки могут соединяться как отдельные трубные заготовки, так и осуществляться их сплавление с переходными элементами и фитингами.

Подготовка к сварке начинается с проверки полиэтиленовых трубы на овальность, а затем заготовки сравниваются на одинаковость параметров (толщину стенок, соответствие структур) и торцуются.

По завершении этой процедуры со срезов ПНД труб удаляются имеющиеся неровности и сколы, после чего они устанавливаются в центратор, обеспечивающий задание фиксированного зазора между торцами.

После фиксации в этом механизме можно переходить к расплавлению трубных торцов посредством специального паяльного аппарата и формированию так называемого «первичного грата».

После выдерживания их при фиксированной температуре в течение заданного времени (которое следует устанавливать в зависимости от параметров сплавляемых заготовок) нагретые торцы ПНД труб стыкуются между собой. Так происходит сварка.

На ещё разогретом полиэтилене формируется окончательный грат, форма которого регулируется посредством нужного давления, развиваемого специальным механизмом с гидродинамической подачей. При постепенном остывании полиэтиленового материала образуется равномерный и герметичный шов, называемый буртом.

В заключении отметим, что при проведении работ важно следить за тем, чтобы относительный сдвиг свариваемых заготовок не превышал суммарно 10-ти % от толщины стенок

Конструкции электромуфтовых сварочных аппаратов

Рассмотрим их на примере отечественного устройства «Трасса-М», сертифицированного в России, и получившего за 10 лет применения довольно высокую оценку специалистов по стыковой сварке ПНД-труб. Аппарат включает в себя следующие узлы:

- Источник питания током мощностью 4,5 кВА (при максимальном сварочном токе 48 А).

- Стабилизатор питания с автоматом защиты.

- Считыватель для определения штрих-кода присоединяемого фитинга.

- Сварочный кабель с двумя сменными наконечниками.

- Графический дисплей.

Электромуфтовый сварочный аппарат «Трасса-М» работает от сети 220 В. Перед включением устройства при помощи считывателя определяются характеристики фитинга, после чего вручную, либо автоматически в память устройства вводятся значения входного напряжения, которое будет подаваться на муфту. Для этого используется не оптический карандаш, а бесконтактный сканер, что даёт некоторые эксплуатационные преимущества, и снижает требования к тщательности оценки.

Соединяемые части трубопроводов размещаются строго вертикально, причём зона сварки должна быть надёжно укрыта как от влаги, так и от прямых солнечных лучей. Подготовленная муфта устанавливается на зону стыка и позиционируется в нужном положении (при обнаруженных овальностях трубы применяются накладки). Предварительно внешние и внутренние образующие трубопровода очищаются специальным раствором и просушиваются салфеткой. Режим функционирования аппарата не подбирается оператором, а устанавливается автоматически. В зависимости от результатов работы считывающего устройства. Контрольными параметрами являются:

- время нагрева, с;

- время охлаждения, с;

- диаметр трубы в месте стыка и диапазон температуры внешнего воздуха (оказывает влияние на продолжительность процесса остывания ПНД).

При нагреве образуется равномерная структура материала, устраняются минимально остающиеся (до 0,1 мм) зазоры в соединении, а протяжённость нагревательного элемента достаточна для надёжной работы трубопровода в течении 10 лет и более. Цена аппарата – около 105 тыс. руб.

Из зарубежной техники аналогичного предназначения стоит отметить установку Pegasus (Пегас) от английской фирмы Candervale Technology. «Пегас» представляет собой полностью автоматизированный аппарат для электромуфтовой сварки – при подключении внешнего питания дисплей определяет все внешние условия, необходимые для сварки, после чего предлагает подключить внешние разъёмы на муфте к клеммам источника тока. Процесс считывания штрих-кода аналогичен таковому для «Трассы-М». Используемый ток (20…25 А) несколько ниже, чем у предыдущего устройства, что объясняется потребностью в более мягком и равномерном прогреве стенок трубы. Цена вопроса – около 155 тыс. руб.

Как следует из изложенного, аппараты для электромуфтовой сварки при нерегулярном использовании целесообразнее арендовать, чем приобретать. Тем более, что приобретение самих муфт – также достаточно дорогое удовольствие: от 250 руб. за муфту диаметром до 25 мм, до 15000 руб. за муфту диаметром от 430 мм.

Кольцевая пила по дереву. Подберём любой размер

Бадья для подачи бетона. Особенности конструкций

Обзор ручных аппаратов для электромуфтовой сварки от ведущих производителей

На мировом рынке наибольшей популярностью пользуется оборудование для проведения подобных работ от таких фирм, как Rothenberger, Ritmo и DYTRON.

В нижерасположенной таблице представлены наиболее популярные модели вышеуказанных компаний.

Таблица 2

| Бренд | Модель | Мощность нагревателя, Вт | Масса, кг | Диаметры свариваемых труб, мм |

| Ritmo | Prisma 90 | 1000 | 54 | 20-90 |

| Prisma 125 | 1400 | 100 | 25-125 | |

| Rothenberger | ROVELD P 63 | 800 | 1,8 | 60,53,40,32,25,20 |

| ROVELD P 40 | 650 | 1,0 | 40,32,25 20 | |

| ROVELD P 125 | 1300 | 7,5 | До 125 | |

| ROVELD P 110 | 1300 | 2,2 | 110,30,75 | |

DYTRON | POLYS P-4a 850W Trace Weld | 850 | 1,6 | 16-75 |

| POLYS P-4a 650W Trace Weld | 650 | 1,3 | 16-63 | |

| POLYS P-4a 1200W Trace Weld | 1200 | 1,8 | 16-125 | |

| Dytron 500W POLYS P-1b | 500 | 1,3 | 16-40 | |

| Dytron 850W POLYS P-1b | 850 | 1,6 | 16-75 | |

| Dytron 650W POLYS P-1b | 650 | 1,3 | 16-63 |

Rothenberger (Германия). Основание этого бренда датируется 1949-м годом. Более чем полувековая напряженная и плодотворная работа специалистов вывела компанию Rothenberger, поначалу являвшейся небольшой фирмой, в категорию мировых гигантов. Представительства данного бренда открыты в 25 государствах мира, включая те страны, в которых работают 14 заводов Rothenberger. А, по мнению экспертов, логотип этой компании на продукции означает надёжность и высочайшее качество.

От того, насколько качественное оборудование используется для сварки, зависит надежность соединения и удобство проведения работ

Ritmo (Италия). История данного бренда началась относительно недавно – в 1979 году. А сейчас он уже входит в число ведущих мировых компаний, специализирующихся в сфере технологий обработки пластмасс. Инженеры Ritmo создают высококачественную продукцию, соответствующую строгим международным и национальным стандартам (EEC, ISO,UNI). Высокая степень организации бизнеса обеспечивается постоянным анализом специалистами компании положения дел в данном сегменте мирового рынка. Линейка продукции бренда Ritmo включает полный ассортимент оборудования и инструмента для раструбной, электромуфтовой и стыковой сварки.

DYTRON (Чехия). Год основания компании – 1992. В списке её товарных позиций присутствуют как мобильные устройства, так и ручные модели для реализации стыкового сварочного соединения пластиковых труб. И с каждым годом ассортимент компании DYTRON пополняется новыми образцами.

Покупка любого такого аппарата обеспечит надёжность результатов выполненной ручной электромуфтовой сварки.

https://youtube.com/watch?v=Uvy5UABOm3w

Плюсы и минусы труб ПНД

Полиэтиленовые трубы производятся из полиэтилена низкого давления разных марок: вторичного и первичного происхождения. Они отличаются химической стойкостью к многим жидким веществам. Выделяют три основные категории ПНД труб: водопроводные (для холодного водоснабжения и канализации), газовые, технические.

Плюсы ПНД как материала для трубопроводов:

- Легко устанавливаются, не требуют сложного оборудования и высокой квалификации исполнителя. Малые участки могут монтироваться вручную с помощью разъемных соединений. Трубы больших диаметров свариваются.

- Отличаются высокой прочностью, пластичностью, способностью восстанавливаться после незначительных деформаций и надежностью соединения.

- Не подвержены коррозии, что позволяет снизить расходы на содержание, ремонт трубопровода.

- Способствуют энергетической эффективности насосного оборудования, так как гладкая поверхность внутренних стенок труб исключает образование отложений, которые могли бы препятствовать прохождению среды по трубе и требовать большего напора жидкости и мощности насоса.

- Не разрушаются при перепаде внешних температур в значительном диапазоне. Могут замерзать зимой и оттаивать в теплое время без повреждения и ухудшения эксплуатационных качеств.

- Являются безопасными, не выделяют токсичные вещества, поэтому подходят для систем, транспортирующих питьевую воду, не изменяют ее состав и вкусовые качества.

- Сохраняют химическую инертность по отношению к концентрированным кислотам и щелочам.

- Имеют низкую стоимость. Гораздо менее затратные по сравнению со стальными трубами и другими полимерными системами, включая низкие расходы на их доставку (легкий вес и не хрупкость)

- Относятся к экологичным продуктам, так как при производстве и утилизации не наносится вред окружающей среды.

Минусы ПНД:

- При всей прочности и устойчивости труб к агрессивным химическим средам, коррозии, перепаду температур, полиэтилен расслаивается и становится хрупким под продолжительным воздействием ультрафиолета, поэтому в солнечных географических зонах трубы не используются для наземных систем с целью долгосрочной эксплуатации (более 2 лет). Исключение составляет сшитый полиэтилен, который не демонстрирует чувствительность к этому фактору воздействия.

- Полиэтиленовые трубы относятся к горючим объектам, поэтому их реже применяют для транспортировки горячей воды и в условиях очень высоких температур (превышающих 50°С). Даже при показателях ниже пограничного, в продолжительную интенсивную жару полиэтиленовые трубопроводы, обладая высоким температурным расширением, могут деформироваться, провисать. Чтобы компенсировать это явление устанавливаются специальные компенсационные элементы. А там, где важна сварка пнд в стык используют армированные трубы.

- При горении выделяют ядовитые вещества, которые опасны для здоровья.

- Для полиэтиленовых труб есть ограничение в рабочем давлении (не более 20 МПа).

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Электромуфтовая сварка

Известен и еще один способ сварки труб из полиэтилена – монтаж с применением электромуфт (также она носит название терморезисторная сварка). Основными положительными характеристиками электромуфтовой сварки является качественное соединение элементов трубопровода и несложный, быстрый процесс монтажа. С ее помощью, в отличие от стыковой сварки, можно соединить трубы с толщиной стенки 4 мм и менее.

Инструкция по сварке с помощью электромуфт предполагает такие этапы:

- Очищение торцов от пыли и грязи на длину ? длины муфты или даже больше – производится механическим способом.

- Обезжиривание поверхностей, снятие оксидного слоя.

Набор оборудования для электромуфтовой сварки

Перечисленные выше пункты являются обязательными подготовительными мероприятиями. На них основывается качество будущего соединения, поэтому игнорировать их нельзя.

- Монтаж муфты на трубу, центрирование.

- Сварочное соединение муфты и торца трубы, используется сварочный аппарат для полиэтиленовых труб.

- Остывание соединения – происходит естественным образом, на шов не должно оказываться какого-либо постороннего влияния.

Пайка полиэтиленовых труб и фитингов может осуществляться аппаратами для сварки с разными степенями автоматизации. В зависимости от добросовестности того или иного производителя может отличаться качество сборки самого оборудования и его способность работать в различных условиях.

Процесс электромуфтовой пайки

Очень удобен в эксплуатации сварочный аппарат для муфтовой сварки, снабженный сканером, который производит считывание информации по штрих-коду, расположенному на фитинге (время сварки, напряжение, температура и т. д.). На основании полученных данных агрегат сам выставляет параметры сварки, автоматически выполняет задачу, контролирует все этапы и в случае возникновения ошибки, оповещает оператора выводом на экран ее цифрового обозначения.

Способы сваривания

Сварка труб марки ПНД выполняется такими способами:

- фланцевый или раструбный;

- неразъёмный или сварной.

Выбирать надо, учитывая условия эксплуатации, например, когда строят магистраль высокого давления, то используют электромуфтовый вариант или встык.

Именно такой метод позволит получить в результате надежность соединения труб ПНД, а в трубопроводах, где жидкость протекает самотёком, применяются разъёмные соединения, так как их конструкция намного проще.

Соединение неразъемного типа

Вариант сварки встык применяется для монтажа труб с диаметром от 50 мм и более, качество выполнения работ гарантирует использование аналогичного типа аппарат.

Стыковой вариант сварки

Принцип прост — торцы трубы разогреваются до температуры плавления, а затем соединяются под давлением, пластик застывает и образует единое целое. Место стыковки имеет прочность не хуже, чем труба. Для выполнения такого метода трубы жестко закрепляются фиксаторами аппарата, затем торцы нагревают круглой пластиной. Когда пластик начинается плавиться, плиту убирают, а трубы с силой прижимаются торцами.

Процесс имеет такие особенности:

- Используют только для соединения труб или фитингов идентичных диаметров.

- Толщина стенок должна быть не менее 5 мм.

- Температура среды — от +15 C.

- Станок отличается низким потреблением электрической энергии.

Параметры сварки полиэтиленовых труб методом встык берут из специальных таблиц.

Важно! Аналогичную технику лучше брать в аренду у монтажной фирмы, так как в быту вы ее часто использовать не будете, поэтому приобретение в магазине —нерентабельно.

Электромуфтовый способ

Применяется при прокладке магистралей с внутренним давлением до 16 атмосфер, на практике обходится дороже из-за использования муфт для каждого стыка. Методика простая:

Применяется при прокладке магистралей с внутренним давлением до 16 атмосфер, на практике обходится дороже из-за использования муфт для каждого стыка. Методика простая:

- Торцы труб предварительно зачищаются.

- В муфту вставляются трубы, жестко закрепляемые струбцинами.

- К специальным отверстиям подключается напряжение. Внутри изделия происходит расплавление материала, после остывания получается монолитная конструкция.

До окончания процесса все составляющие должны оставаться неподвижными, как в период нагревания, так и при остывании.

Такая методика применяется, если нужно сделать врезку в действующую магистраль, при сварке большого количества стыков рентабельнее применение стыковой методики.

Разъемные методы

Аналогичная стыковка труб ПВХ и ПНД не столь надежна, чем сварная, но этот способ имеет свои преимущества. Среди них:

- для осуществления стыковки магистрали нет нужды приобретать дорогостоящее оборудование;

- соединение производится в любом месте, где сварочное оборудование использовать нельзя, например, под водой;

- такая методика позволяет быстро соединить трубы.

Кроме перечисленных достоинств, немаловажен тот факт, что работать может не квалифицированный исполнитель.

Фитинги из ПНД

Установка происходит таким способом:

- Конструкция разбирается, открутив накидную гайку.

- Торцы зачищаются, снимается фаска специальным изделием.

- На трубе делается отметка, указывающая глубину ее вхождения в фитинг.

- Дли облегчения скольжения, законцовки труб смазывают раствором мыла.

- После введения трубы гайка затягивается, но при этом надо быть осторожным, чтобы не переусердствовать.

Соединение производится самостоятельно, без помощи специалистов-сантехников.

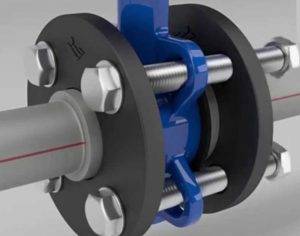

Установка фланца

Такой метод выбирается, когда ПНД труба присоединяется к стальному аналогу, а также при врезке для установки вентилей, задвижек или регуляторов. Все работы выполняются с такой последовательностью:

- на законцовке трубы нарезается резьба;

- затем накручивается переходник;

- надевается отвод трубы;

- место стыковки прогревается муфтой или при помощи строительного фена;

- выдерживается вся конструкция до остывания.

Перед одеванием фланца убедитесь, что внутри нет заусенцев и острых кромок, которые могут повредить торец ПНД трубы при контакте.