Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Режущая часть фрезы должна быть оснащена твердосплавными пластинами марок ВК6, ВК6М, ВК8, Т5К10, Т15К6 по ГОСТ 3882.

По требованию потребителя допускается изготовлять фрезы с твердосплавными пластинами других марок.

Технические требования на твердые сплавы – по ГОСТ 4872.

(Измененная редакция, Изм. № 1, 2).

2.3. Корпуса фрез должны быть изготовлены из стали марки 40Х или 45Х по ГОСТ 4543.

2.4. Твердость цилиндрического хвостовика должна быть 37 … 57 HRC3.

Твердость торцевой части конического хвостовика должна быть 32 … 52 HRC3.

(Измененная редакция, Изм. № 2).

2.5. В качестве припоя следует применять латунь марки Л63 или Л68 по ГОСТ 15527 или припой марки ЛП-ДЦ80лПИ-8-1 по технической документации.

Допускается применять другие марки припоя, обеспечивающие прочность паяного соединения не ниже указанных.

2.6. Толщина слоя припоя должна быть не более:

0,15 мм – для припоя из латуни марок Л63 и Л68;

0,3 мм – для припоя марки ЛП-ДЦ80лПИ-8-1.

Разрыв слоя припоя не должен превышать 10 % его общей длины.

2.5, 2.6. (Измененная редакция, Изм. № 3).

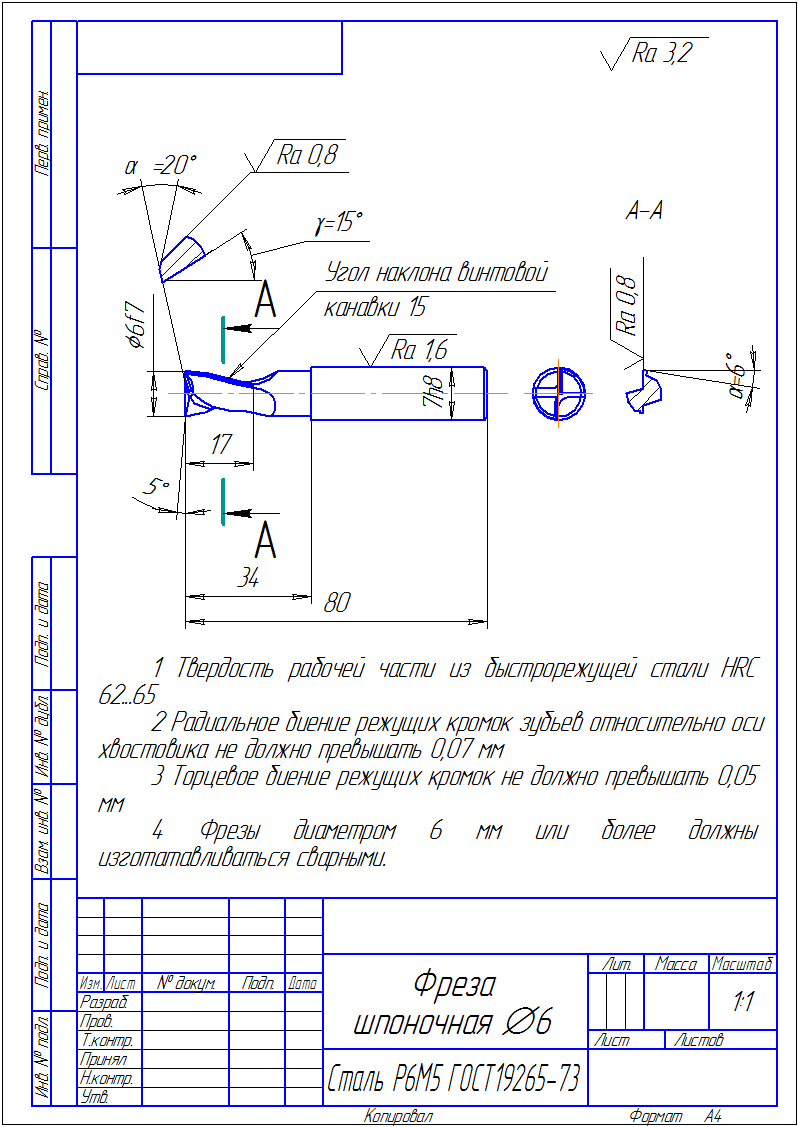

2.7. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть:

передних и задних поверхностей режущей части Rz ≤ 1,6 мкм;

поверхности хвостовика Ra ≤ 0,63 мкм;

конических поверхностей центровых отверстий Rz ≤ 6,3 мкм;

поверхностей спинок зуба, стружечных канавок и шейки Rz ≤ 10 мкм;

остальных поверхностей Rz ≤ 20 мкм.

Примечание. Для фрез диаметром свыше 12 мм параметр шероховатости передних поверхностей должен выдерживаться на высоте не менее 2 мм от режущей кромки.

2.8. На задней поверхности зубьев фрез вдоль главных режущих кромок допускается цилиндрическая ленточка не более 0,05 мм.

2.9. Предельные отклонения размеров фрез не должны превышать:

диаметра рабочей части фрезы d для обработки паза с допуском по N9…… f8

диаметра рабочей части фрезы d для обработки паза с допуском по Р9……. е8

общей длины фрез L………………………………………………………………………. js16

конуса Морзе…………………………………………………………………………….. степень

точности АТ8

по ГОСТ 2848

По заказу потребителя допускается изготовлять фрезы для обработки пазов с допуском по ПШ с предельными отклонениями диаметра рабочей части фрезы, указанными в приложении 2.

(Измененная редакция, Изм. № 2, 3).

2.10. Допускаемое уменьшение диаметра фрезы по направлению к хвостовику (обратная конусность) не должно быть более 0,02 мм на длине рабочей части (пластины). Увеличение диаметра по направлению к хвостовику (прямая конусность) на рабочей части фрезы не допускается.

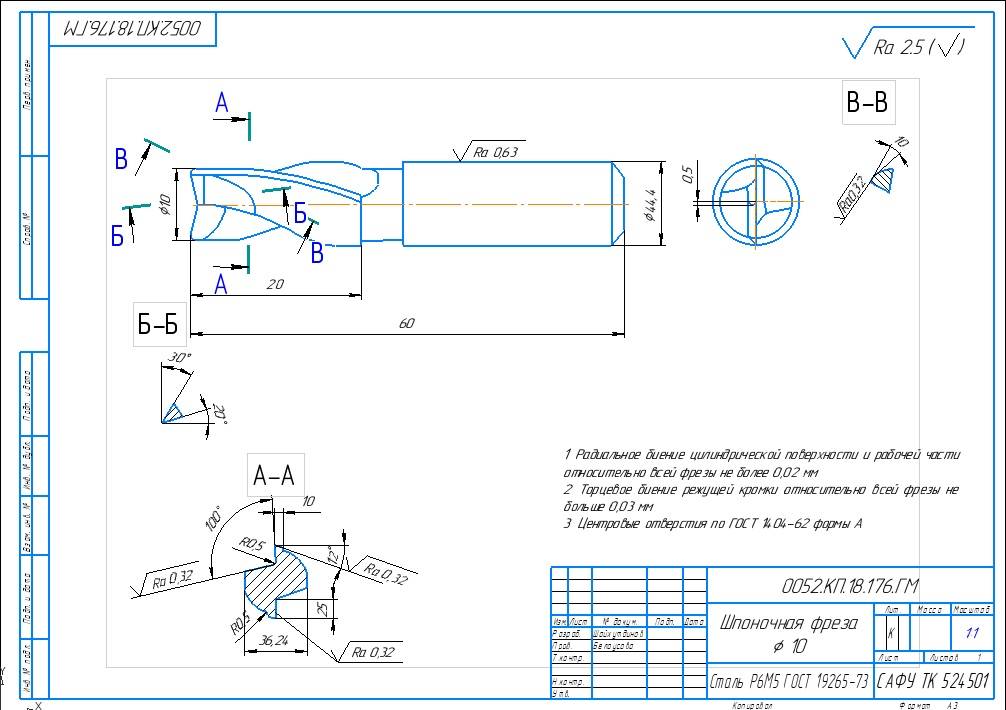

2.11. Допуск радиального биения режущих кромок зубьев относительно оси хвостовика 0,02 мм.

2.12. Допуск торцового биения режущих кромок зубьев относительно оси хвостовика 0,03 мм – для фрез диаметром до 18 мм и 0,04 мм – для фрез диаметром свыше 18 мм.

2.10 – 2.12. (Измененная редакция, Изм. № 2).

2.13. Средний и 95-процентный периоды стойкости фрез должны быть не менее значений, указанных в табл. 2а, при условиях испытаний, приведенных в разд. 4.

Таблица 2а

Диаметр фрезы, мм | Средний период стойкости, мин, при обработке | 95-процентный период стойкости, мин, при обработке | ||

стали | чугуна | стали | чугуна | |

От 10 до 18 включ. | 35 | 45 | 14 | 18 |

Св. 18 » 25 » | 45 | 55 | 18 | 22 |

» 25 » 40 | 55 | 65 | 22 | 26 |

2.14. Критерием отказа фрез является превышение предельных отклонений размеров обрабатываемого шпоночного паза, указанных в ГОСТ 23360, и значения параметров шероховатости боковых стенок паза, приведенного в п. 4.6.

2.13, 2.14. (Измененная редакция, Изм. № 3).

2.15. На шейке или выточке хвостовика фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

диаметр фрезы и обозначение поля допуска шпоночного паза;

марка твердого сплава;

обозначение фрезы (последние четыре цифры).

При маркировке методом, не влияющим на качество поверхности, допускается производить маркировку на хвостовике.

2.16. Транспортная маркировка и маркировка потребительской тары – по ГОСТ 18088.

2.17. Упаковка – по ГОСТ 18088.

2.15 – 2.17. (Введены дополнительно, Изм. № 3).

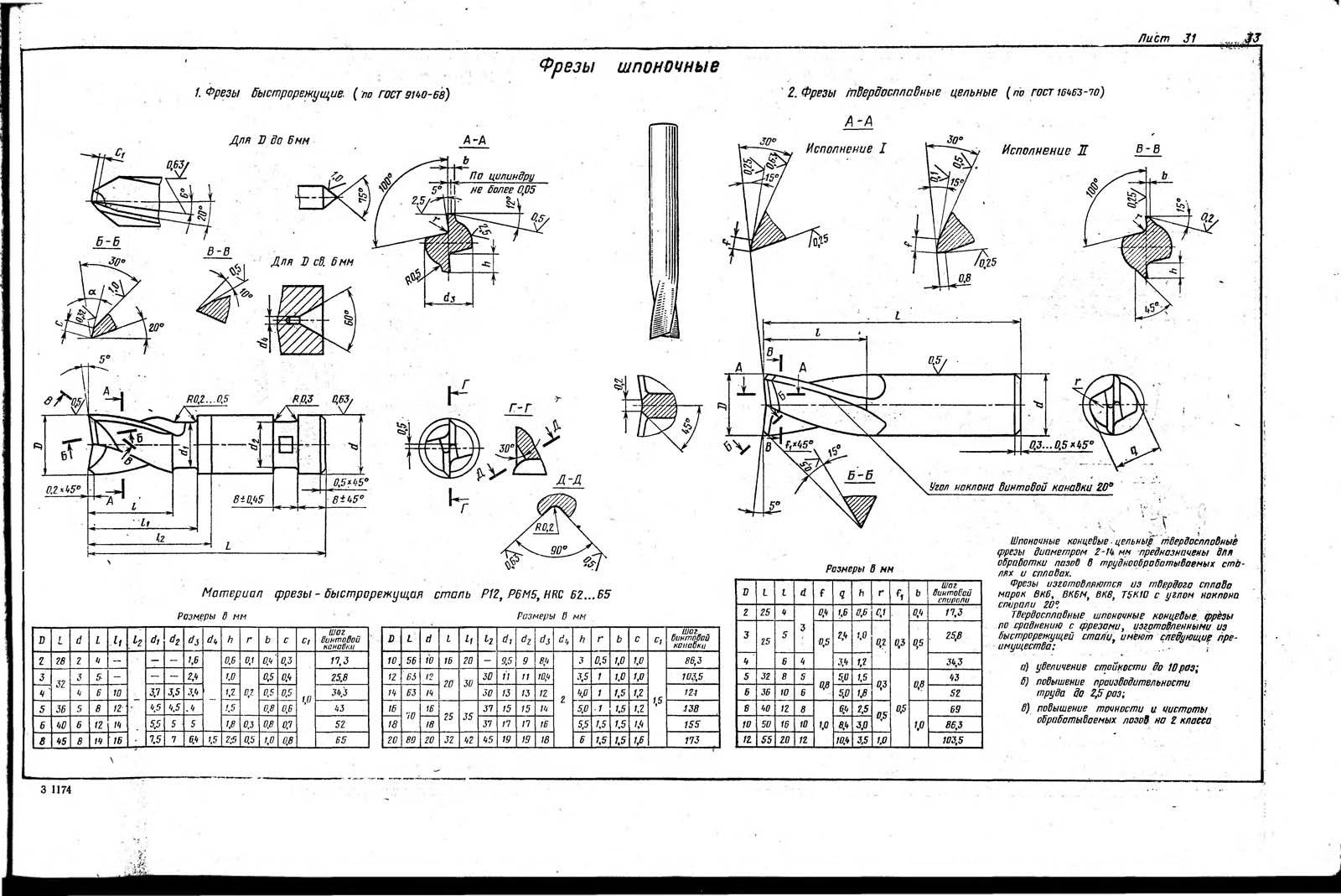

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

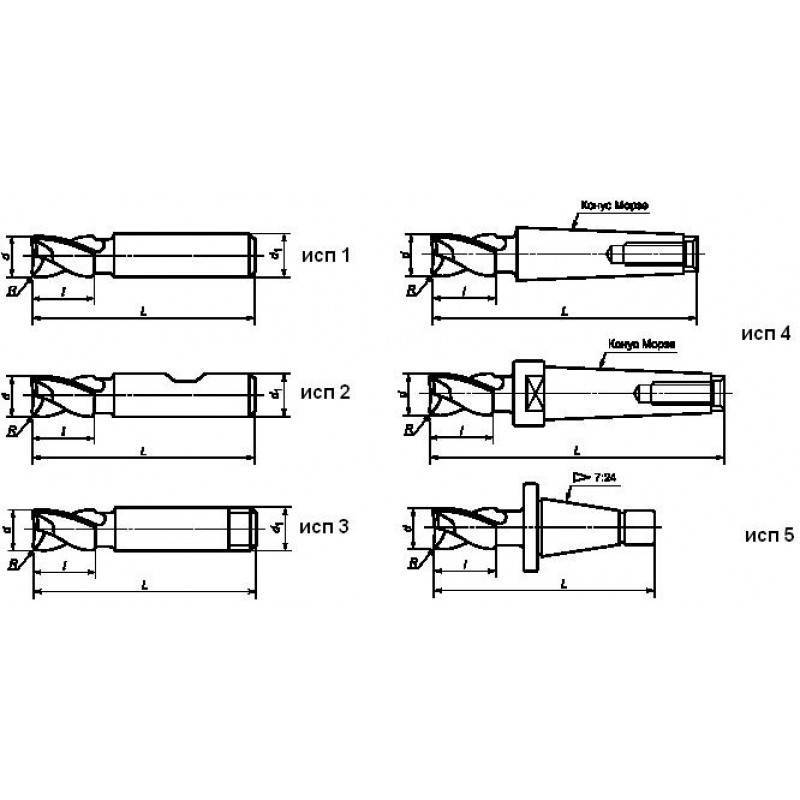

1.1. Фрезы должны изготовляться двух типов:

1 – с цилиндрическим хвостовиком;

2 – с коническим хвостовиком.

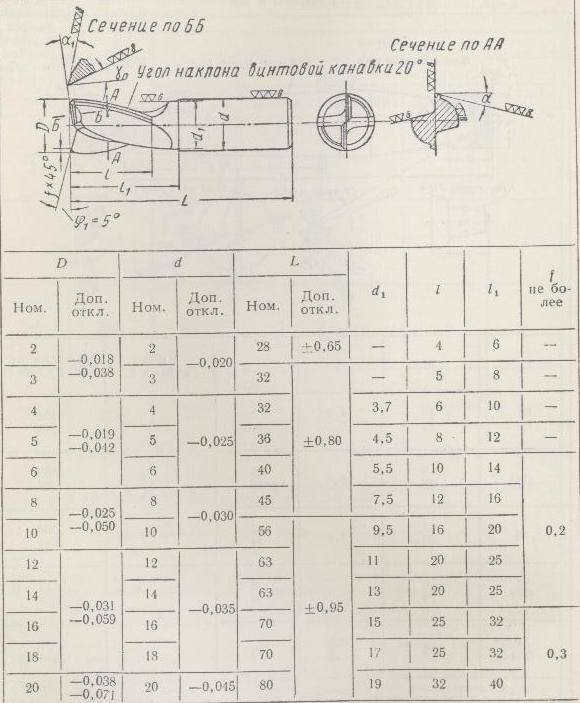

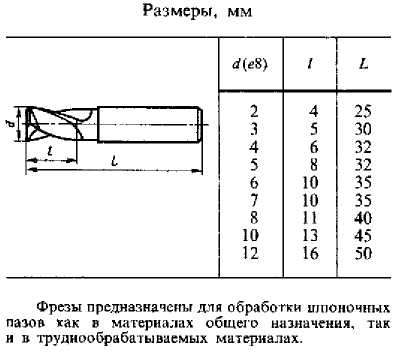

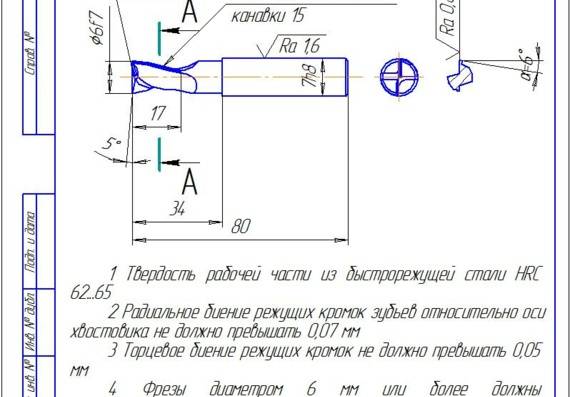

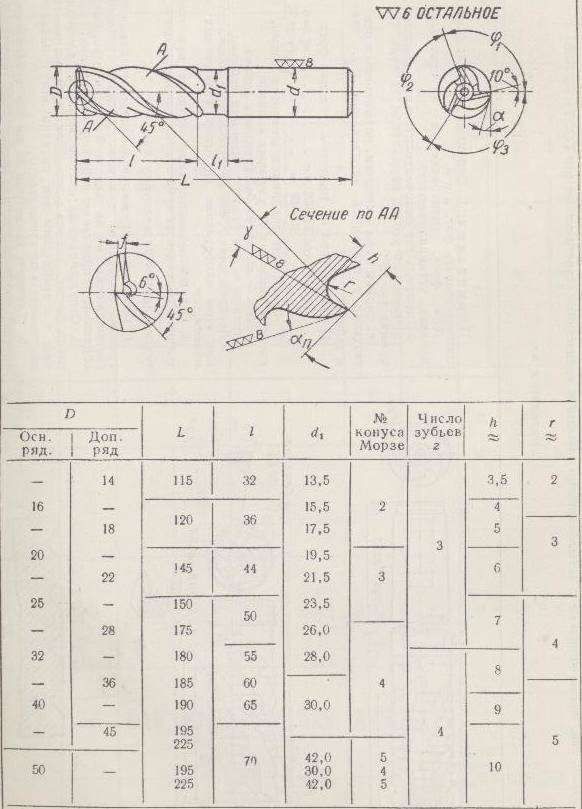

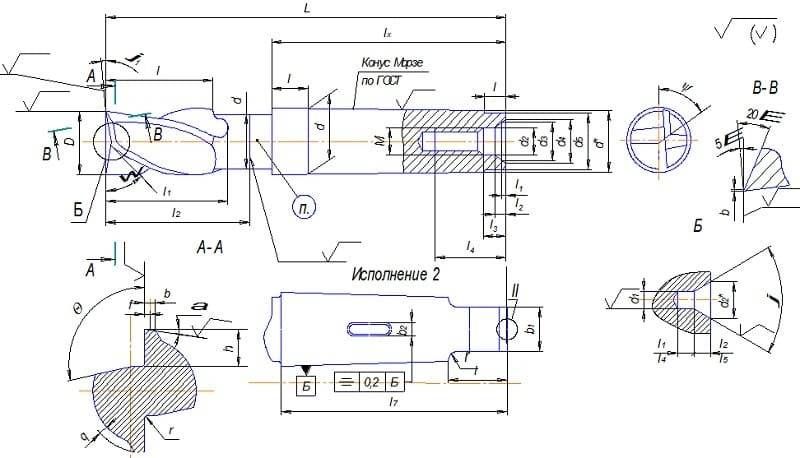

1.2. Основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1.

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

Размеры, мм

Праворежущие | Леворежущие | , не более | |||||||

Обозначение | Приме-няемость | Обозначение | Приме-няемость | ||||||

2234-0341 | 2234-0342 | 2 | 2 | 36 | 4 | 24 | 0,1 | ||

2334-0343 | 2234-0344 | 4 | 28 | ||||||

2234-0345 | 2234-0346 | 3 | 3 | 37 | 5 | 24 | |||

2234-0347 | 2234-0348 | 4 | 28 | ||||||

2234-0351 | 2234-0352 | 4 | 39 | 7 | |||||

2234-0353 | 2234-0354 | 5 | 5 | 42 | 8 | 0,2 | |||

2234-0355 | 2234-0356 | 6 | 6 | 52 | 36 | ||||

2234-0357 | 2234-0358 | 7 | 7 | 54 | 10 | ||||

2234-0361 | 2234-0362 | 8 | |||||||

2234-0363 | 2234-0364 | 8 | 55 | 11 | |||||

2234-0365 | 2234-0366 | 10 | 10 | 63 | 13 | 40 | 0,3 | ||

2234-0367 | 2234-0368 | 12 | 12 | 73 | 16 | 45 | |||

2234-0371 | 2234-0372 | 14 | 14 | ||||||

2234-0373 | 2234-0374 | 12 | |||||||

2234-0375 | 2234-0376 | 16 | 16 | 79 | 19 | 48 | |||

2234-0377 | 2234-0378 | 18 | 18 | ||||||

2234-0381 | 2234-0382 | 16 | |||||||

2234-0383 | 2234-0384 | 20 | 20 | 88 | 22 | 50 | 0,4 | ||

2234-0385 | 2234-0386 | 22 | |||||||

2234-0387 | 2234-0388 | 25 | 25 | 102 | 26 | 56 |

Примечания:

1. Допускается заменять радиус фаской при .

2. Размеры , и соответствуют размерам фрез 1-го ряда короткой серии по ИСО 1641-1-78.Пример условного обозначения праворежущей фрезы типа 1 диаметром =3 мм, с хвостовиком диаметром =3 мм для обработки шпоночного паза с полем допуска N 9:

Фреза 2234-0345 N 9 ГОСТ9140-78

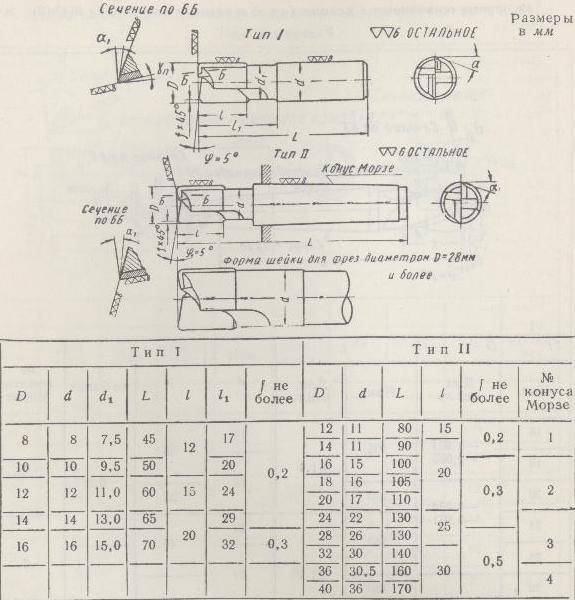

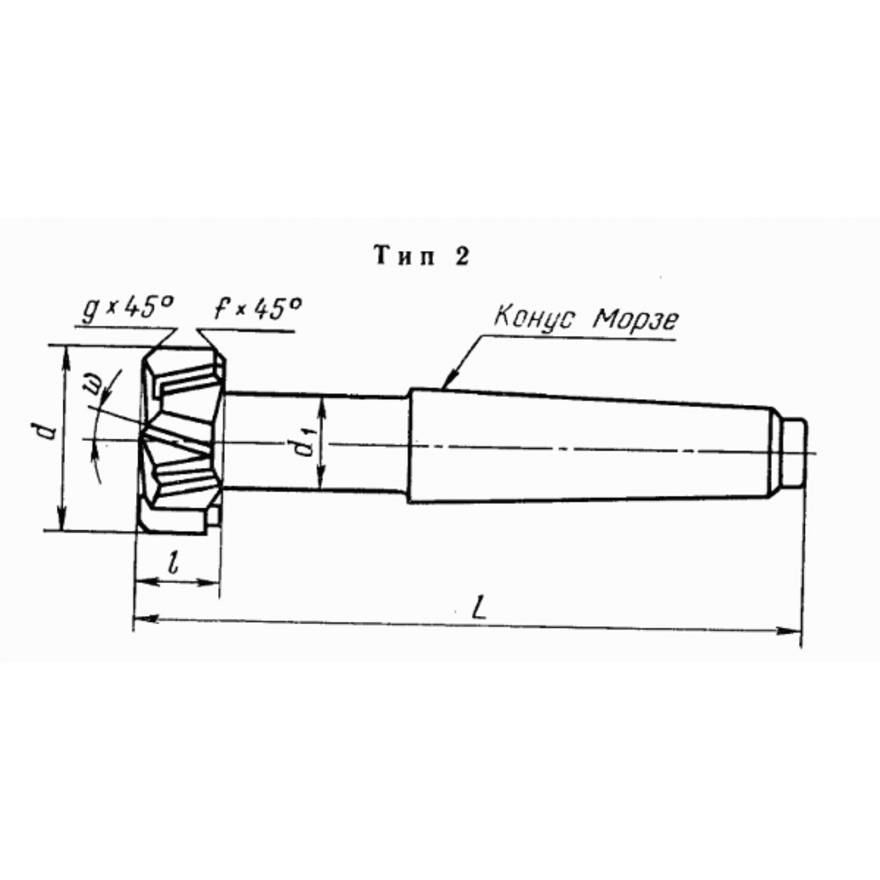

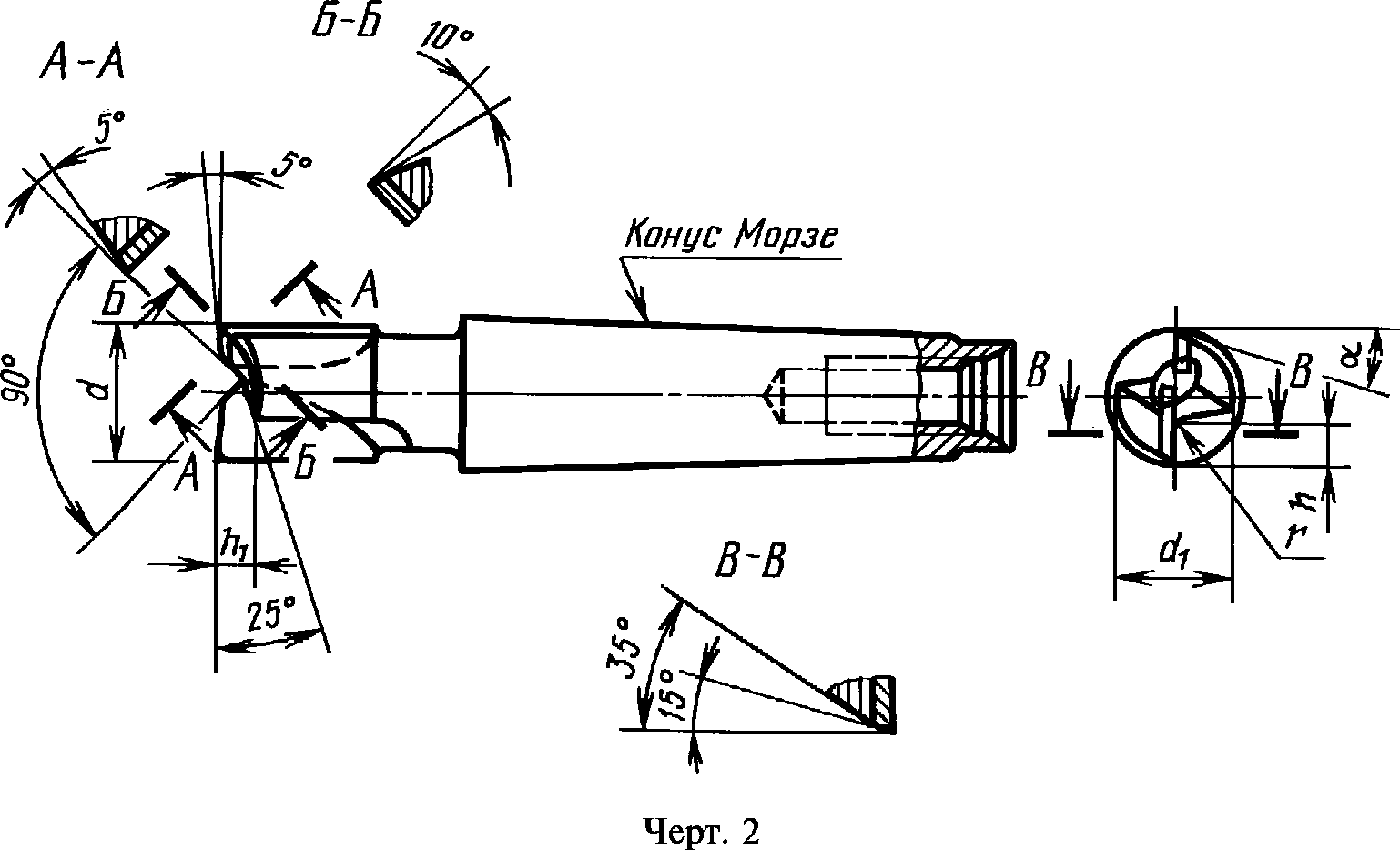

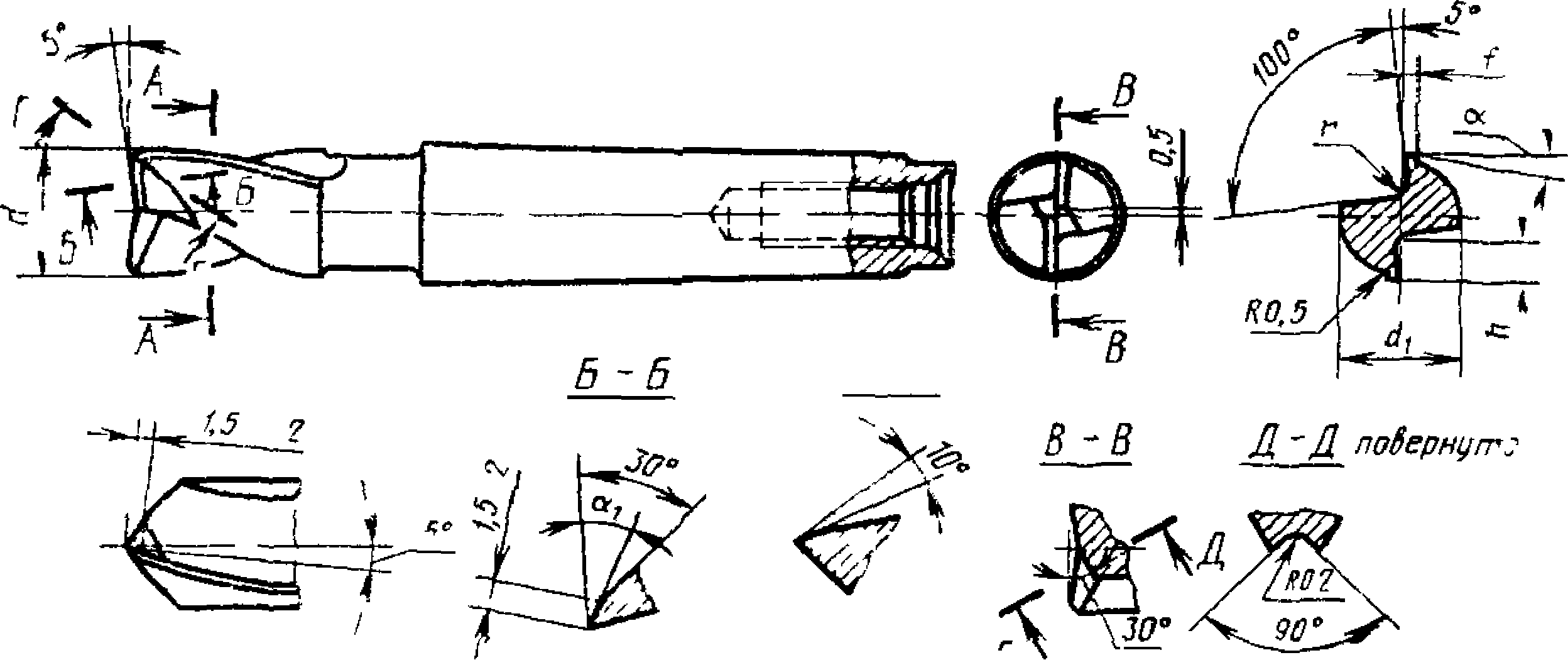

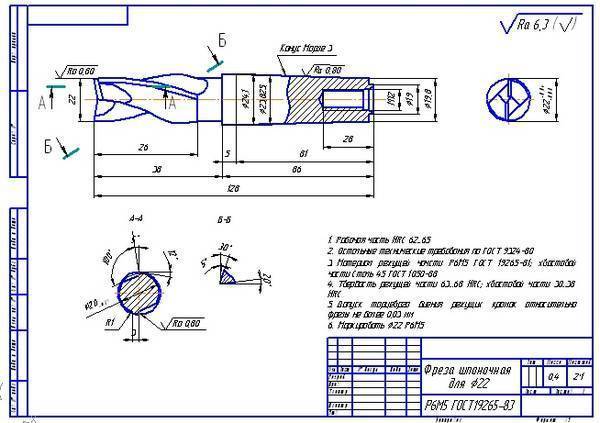

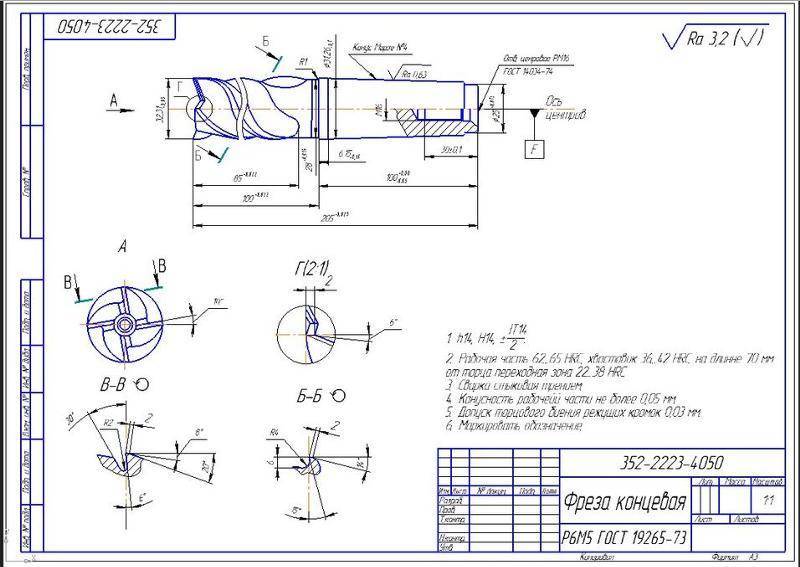

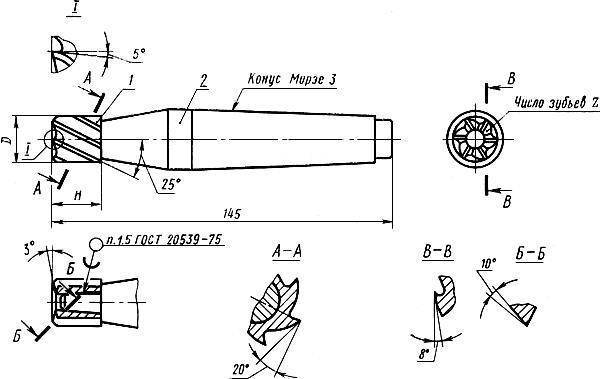

1.3. Основные размеры фрез типа 2 должны соответствовать указанным на черт.2 и в табл.2.

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 2

Размеры, мм

Праворежущие | Леворежущие | Конус Морзе | , не более | |||||

Обозначение | Приме-няемость | Обозначение | Приме-няемость | |||||

2235-0037 | 2235-0038 | 10 | 83 | 13 | 1 | 0,3 | ||

2235-0041 | 2235-0042 | 12 | 86 | 16 | ||||

2235-0043 | 2235-0044 | 101 | 2 | |||||

2235-0045 | 2235-0046 | 14 | 86 | 1 | ||||

2235-0047 | 2235-0048 | 101 | 2 | |||||

2235-0051 | 2235-0052 | 16 | 104 | 19 | ||||

2235-0053 | 2235-0054 | 18 | ||||||

2235-0055 | 2235-0056 | 20 | 107 | 22 | 0,5 | |||

2235-0057 | 2235-0058 | 124 | 3 | |||||

2235-0061 | 2235-0062 | 22 | 107 | 2 | ||||

2235-0063 | 2235-0064 | 124 | 3 | |||||

2235-0065 | 2235-0066 | 25 | 128 | 26 | ||||

2235-0067 | 2235-0068 | 28 | ||||||

2235-0073 | 2235-0074 | 32 | 134 | 32 | ||||

2235-0075 | 2235-0076 | 157 | 4 | |||||

2235-0077 | 2235-0078 | 36 | 134 | 3 | 0,8 | |||

2235-0081 | 2235-0082 | 157 | 4 | |||||

2235-0083 | 2235-0084 | 40 | 163 | 38 |

Примечания:

1. Допускается заменять радиус фаской при .

2. Размеры , и соответствуют размерам фрез 1-го ряда короткой серии по ИСО 1641-2-78.Пример условного обозначения праворежущей фрезы типа 2 диаметром =14 мм, длиной =86 мм для обработки шпоночного паза с полем допуска N 9:

Фреза 2235-0045 N 9 ГОСТ 9140-78

1.2, 1.3. (Измененная редакция, Изм. N 1, 5, 7).

1.4. Размеры конусов Морзе – по ГОСТ 25557*.

_______________* На территории Российской Федерации действует ГОСТ 25557-2006. – Примечание изготовителя базы данных.

1.5. Центровые отверстия – по ГОСТ 14034, форма А.

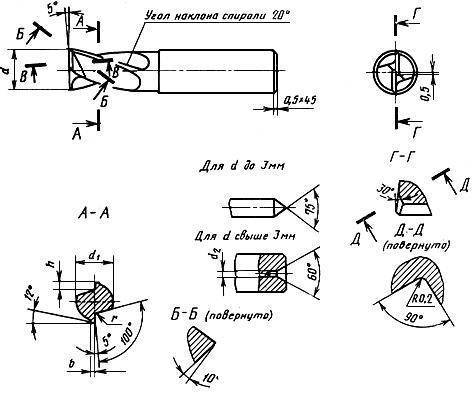

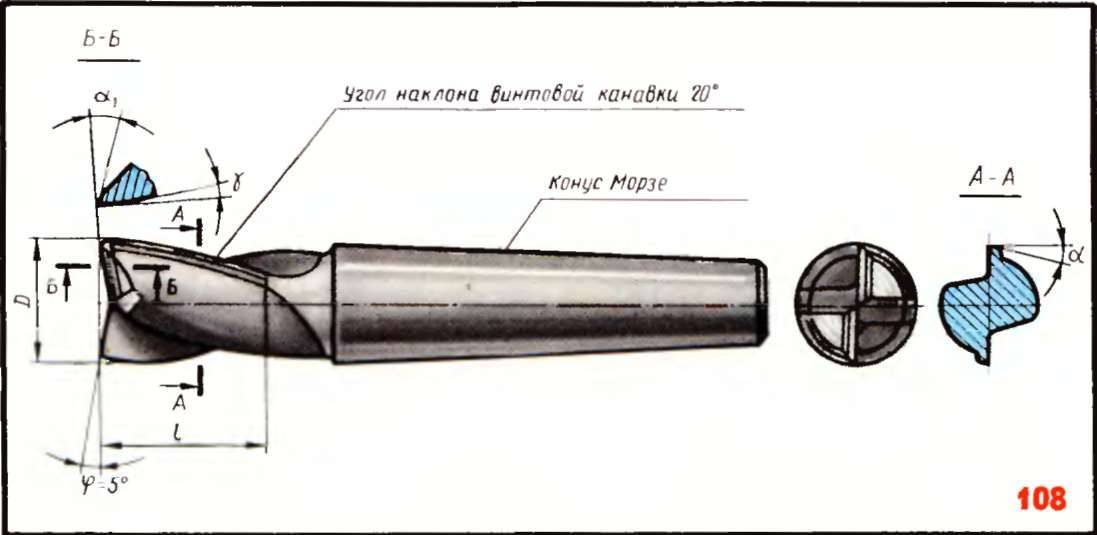

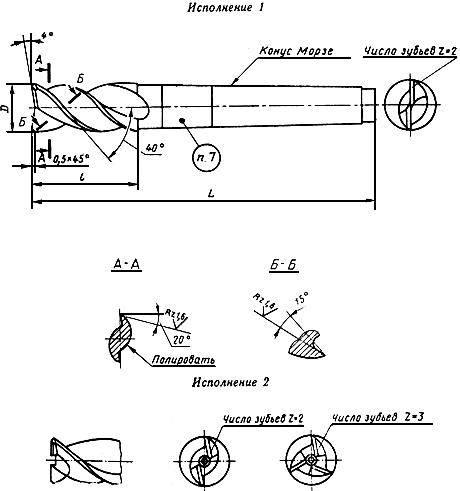

1.6. Фрезы должны изготовляться с углом наклона винтовых канавок 20°.(Измененная редакция, Изм. N 7).

1.6а. Допускается изготовлять фрезы с углом наклона винтовых канавок 25°.(Введен дополнительно, Изм. N 7).

1.7. Конструктивные размеры и геометрические параметры фрез приведены в приложении 1.(Измененная редакция, Изм. N 3).

1.8. Размеры фрез по ИСО 1641-1-78 и ИСО 1641-2-78 приведены в приложении 3.(Введен дополнительно, Изм. N 7).

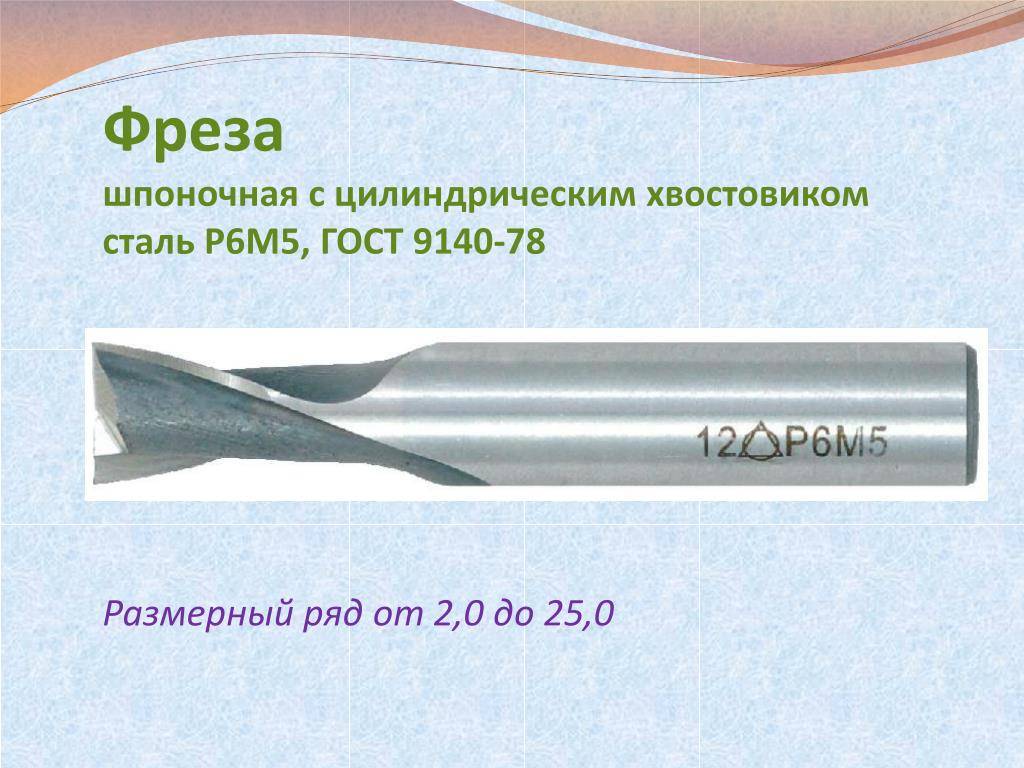

Фреза шпоночная – виды и применение, особенности, ГОСТ

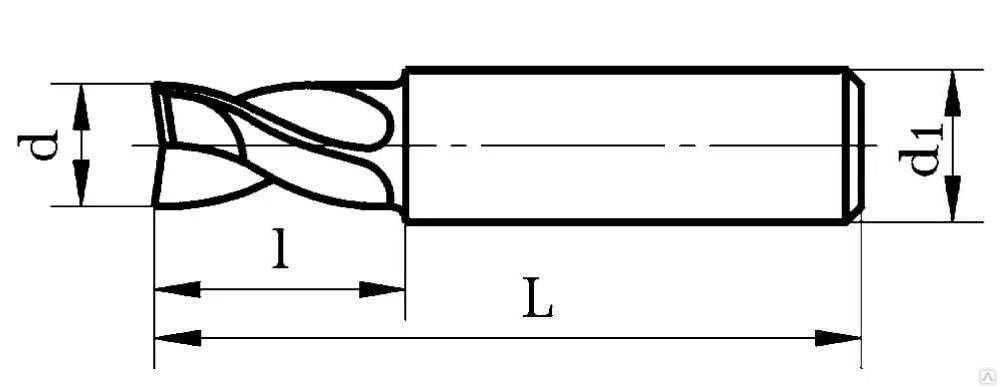

Шпоночная фреза – это металлорежущий инструмент с двумя режущими кромками используемый для черной и получистовой обработки. Заточка фрезы позволяет углубляться в материал при осевом движении подачи и двигаться параллельно оси детали, вырезая шпоночный паз посредством торцевых кромок. Для обеспечения возможности сверления одна из кромок доходит до оси фрезы.

Виды и применение

Шпоночные фрезы широко применяются в машиностроении, обработке металлов, деревообработке, станкостроении, ремонте техники и других видах деятельности. Основное назначение инструмента – фрезерование шпоночных канавок при изготовлении валов. Также они применяются для подготовки мерных выемок и продольных канавок в производстве различных изделий из стали и чугуна.

По направлению вращения фрезы подразделяются на лево- и праворежущие. Основным отличием является тип хвостовика – цилиндрический или конусный. Для цилиндрических хвостовиков необходим цанговый патрон соответствующего диаметру типоразмера. Также инструмент с данным хвостовиком можно использовать и в обычной дрели. Конусные хвостовики применяются исключительно на металлорежущих станках и вставляются непосредственно в патрон с требуемой конусностью.

Шпоночные фрезы различаются по материалу изготовления. Чаще всего это быстрорежущая сталь Р6М5. Реже можно встретить инструмент из стали Р18, из него изготавливали оснастку во времена СССР и до сих пор эти фрезы являются очень востребованными. Фрезы из Р18 отлично работают даже с закаленной сталью. Твердость инструмента составляет порядка 65 HRC.

Для обработки изделий изготовленных из твердых и закаленных марок сталей применяются фрезы с напайками из ВК8 и других твердосплавных металлов (Т15К6, Т5К10). По стойкости они значительно превосходят обычную инструментальную сталь. Выпускается и инструмент со специальным антикоррозионным покрытием из карбида титана, их можно отличить по характерному желтому наконечнику. Такое решение позволяет дольше сохранить инструмент, особенно при эксплуатации в условиях повышенной влажности.

Особенности инструмента

Основные требования к шпоночным фрезам – это необходимость затыловки боковой рабочей кромки и качественная заточка. Инструмент выпускается диаметром от 3 мм со стандартным углом наклона канавок и полями допуска. У оснастки диаметром более 14 мм хвостовик и режущая часть соединены сваркой.

Наиболее важными характеристиками, которые необходимо учесть при подборе инструмента – это глубина фрезерования и диаметр. Данный вид металлообработки является наиболее распространенным среди всех методов нарезки шпоночных пазов. Его преимуществами являются простота, экономичность и высокая скорость работ при достаточной точности обработки. Фреза обеспечивает от 5 до 8 класса точности, что достаточно для точной установки шпонки без подгонки.

ГОСТ

В настоящее время действует ГОСТ 9140-2015 определяющий технические условия шпоночных фрез с цилиндрическими и коническими хвостовиками. Часто в Сети можно встретить ГОСТ Р 53003 регулирующий те же параметры и принятый в 2008 году, но впоследствии отменённый.

Особенности конструкции

На фрезерном станке для работы пользуются в основном отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они представляют собой тонкий диск с зубьями по кромке – наружному диаметру. Изготавливаются их высоколегированных сталей инструментальной группы. Основные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в пределах 0,2 мм. Она имеет посадочное отверстие со шлицем или без него. Устанавливается инструмент на оправку, закрепленную на шпинделе станка. Фиксируется шайбой и гайкой. Для дисковых пил диаметром более 200 мм стандартом предусмотрены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы делятся на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Сами зубья могут быть цельными, нарезанными по краю диска, и вставными. Заточка производится:

- прямая, по режущей кромке;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – режущая кромка и тыльная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который обрабатывается, производительностью.

Отрезные

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие может иметь шпоночный паз. Ступица в большинстве случаев отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, изменяется глубина канавки и угол заточки. На среднем и мелком зубе делается затыловка под углом до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, поскольку стружка должна истекать из паза и не забивать канавки.

На фрезах 3-го типа – с крупным зубом производится заточка боковых поверхностей режущей кромки. В сочетании с глубоким профилем канавок, это позволяет резать быстро, с большой подачей.

При работе дисковой пилы в зону реза подается охлаждающая жидкость. Она способствует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении металлических поверхностей.

Прорезные

Шпоночные пазы и канавки имеют определенную конфигурацию и требуют высокой точности и чистоты обработки. У фрезы дисковой прорезной эти параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Режущая кромка по бокам образует прямой угол.

Установочное отверстие со шпоночным пазом, что позволяет резать с большим усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины вставляются в пазы в теле фрезы и припаиваются. На инструменте большого диаметра возможно крепление клиньями. Сборка производится на специальной инструментальной плите, обеспечивающей большую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

Какие бывают шпоночные фрезы по металлу

Сегодня будет разбираться с фрезами, товар довольно специфический и чаще всего используется на производстве, ибо для домашних работ практически всегда хватает обычных сверл. Однако пару раз у нас покупали фрезы для каких-то специфических домашних работ, когда обычные сверла не могли дать желаемого результата. Чаще всего это вот такие работы — формирование ровных пазов в древесине. Хоть фрезы и по металлу, ими очень удобно обрабатывать и дерево.

Итак, шпоночная фреза — она двухперая. На конце 2 режущих кромки. Такие считаются для более черновой обработки. Если будет больше двух — это уже концевая (для более чистовой). Однако не стоит путать, ибо шпоночная фреза может быть и дисковой. Так что правильно будет назвать эти фрезы шпоночными концевыми ( в виде сверла).

На фото выше фрезы с коническим хвостовиком

«Шпонки» различаются по типа хвостовика (как и любые другие фрезы) — хвостовик может быть цилиндрический и конический. Конус — для станков, цилиндр — также для станков, однако можно использовать и во фрезерном станке (обычный домашний фрезер) и в дрели.

Далее — материал изготовления. В подавляющем большинстве фрезы изготавливаются из быстрореза — Р6М5, в разы реже можно найти старый добрый сплав Р18, он конечно же котируется выше Р6М5, поскольку данный металл берет даже закаленную сталь. Вот просто шикарный экземпляр высокого качества:

Для обработки самой твердой стали, закаленного металла используются фрезы с напайками из твердосплавного металла — напайки чаще всего ВК8. Такие фрезы стоят дороже и найти их в продаже сложнее. Фото:

Защищенные от ржавения рабочего диапазона фрезы — с титановым покрытием (напыление карбита титана), желтый наконечник. Конечно, защитный слой призван защитить не только от ржавения, считается, что фреза прослужит чуть дольше, чем обычная. По отзывам работников, это всего лишь миф. Тем не менее, когда рабочая часть фрезы защищена от ржавчины — это очень хорошо, особенно если инструмент хранится в помещении с высокой влажностью.

Еще на заметку: Сверла по нержавейке — какие стоит брать, а какие нет?

Какие фрезы больше всего котируются по качеству? Тут сразу могу сказать — времен производства СССР, со знаком качества. Найти такие будет сложно, но они того реально стоят и некоторые продавцы, знающие о высоких показателях качества, ценник завышают.

Как я уже говорил, такие фрезы чаще всего используются в производстве. Однако фрезы небольшого диаметра с цилиндрическим хвостовиком просто шикарно подходят для ручных фрезеров.

У нас чаще всего брали шпонки на 6 и 8 мм диаметром(фото выше). Обработка дерева просто идеальна получалась.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

https://youtube.com/watch?v=HLFUYDwB5II%3F

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики. Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

- Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

https://youtube.com/watch?v=gVJI7YAaQK8%3F

Выбор метода фрезерования поверхностей тел вращения

Торцевое фрезерование поверхностей тел вращения – 4/5 осей

Основной метод наружной обработки.

+ Небольшой вылет инструмента+ Небольшой диаметр инструмента/низкий крутящий момент+ Наружная обработка/нежёсткие заготовки+ Профильная обработка− Неидеальная цилиндрическая поверхность− Не подходит для внутренней обработки

Периферийное фрезерование поверхностей тел вращения – 3/4 оси

Тот же принцип, что и при круговой интерполяции (наружной/внутренней), но при одновременном вращении заготовки и фрезы.

Используется, в основном, для внутренней обработки.

+ Внутренняя обработка+ Цилиндрическая поверхность+ Узкие пазы+ Фрезерование резьбы+ Круглость− Не подходит для профильной обработки− Больший диаметр/высокий крутящий момент− Большой вылет

Фасонные фрезы

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

5 Тонкости обработки открытых и сквозных пазов и уступов

Такие элементы фрезеруют только после того, как все работы по их цилиндрической поверхности полностью завершены. Дисковый инструмент применяют в ситуациях, когда радиусы фрезы и канавки одинаковые.

Обратите внимание – эксплуатация фрез допускается до некоторого момента. При каждой новой заточке инструмента его ширина становится меньше на определенную величину. После нескольких таких операций фрезы становятся негодными для работы с пазами, их можно использовать для выполнения других операций, которые не выдвигают высоких требований к геометрическим параметрам по ширине

После нескольких таких операций фрезы становятся негодными для работы с пазами, их можно использовать для выполнения других операций, которые не выдвигают высоких требований к геометрическим параметрам по ширине.

Рассмотренное ранее приспособление подходит для обработки уступов и пазов сквозного и открытого типа

Здесь важно обеспечить правильную установку режущего инструмента на оправку. Монтаж нужно производить так, чтобы биение фрезы по торцу было как можно меньшим. Заготовка фиксируется в тисках с накладками (латунь, медь) на губках

Заготовка фиксируется в тисках с накладками (латунь, медь) на губках.

Точность монтажа фрезы проверяют штангенциркулем и угольником. Процесс выглядит следующим образом:

- инструмент ставят поперечно со стороны конца вала, который выступает из тисков, на заданную заранее дистанцию;

- при помощи штангенциркуля проверяют правильность выставленной дистанции;

- с другого конца вала устанавливают угольник и опять выполняют проверку.

Совпадение результатов замеров говорит о том, что фреза смонтирована правильно.

Добавим, что сегментные шпонки обрабатываются специальными фрезами (насадными либо хвостовыми). Двойной радиус канавок таких шпонок определяет диаметр инструмента, который можно использовать для фрезерования. При выполнении таких работ подача выполняется вертикально (по отношению к оси вала – в перпендикулярном направлении).

Область применения

Распространение подобного изделия весьма обширно. Они могут применяться для получения канавок самого различного типа. В большинстве случаев фрезы шпоночного типа производятся для станков. Как ранее было отмечено, довольно большое распространение получили конические хвостовики, так как они больше всего подходят для установки инструмента в распространенном фрезерном оборудовании.

Сегодня рассматриваемый тип шпоночных фрез имеют следующую область применения:

- В машиностроительной области. В цехах встречается довольно большое количество фрезеровального оборудования, которое также может применяться для получения шпоночных канавок при использовании соответствующей оснастки.

- В области производства бытового оборудования. Сегодня при создании корпусов проводится фрезерование. Современное оборудование позволяет получить изделия с точными размерами.

- В домашних мастерских. В мастерских могут применяться ручные фрезеры и модульные установки, которые также снабжаются шпоночными фрезами. Для домашних мастерских подходят недорогие изделия, так как бытовые установки характеризуются более низкими эксплуатационными характеристиками.

В целом можно сказать, что рассматриваемая оснастка является неотъемлемой частью большинства производственных цехов.