Вакуумные прессы для фасадов

Вакуумный пресс для фасадов применяется для изготовления шпона и сендвич-панелей, устанавливаемых снаружи жилплощади, в качестве утеплителя, но иногда, благодаря данному устройству создают рельефную поверхность на панелях, предназначенных для наружной облицовки.

Вакуумные прессы для фасадов могут быть:

- Мембранными. Позволяют обрабатывать поверхности под воздействием высоких температур.

- Безмембранными. Применяются для поверхностей с высоким коэффициентом плотности.

Заготовки, прошедшие обработку прессом, обретают аккуратный вид и улучшают качество готового изделия. Кроме того, готовые заготовки не нуждаются в повторной обработке или доработке, поэтому могут использоваться сразу после снятия с устройства и остывания.

Варианты применения пресса

Довольно широкое распространение получило применение гидравлического пресса в домашней мастерской или гараже. Использовать такое приспособление, отличающееся сравнительно небольшими габаритами, можно как для проведения ремонтных работ автомобиля, так и для выполнения других хозяйственных работ.

С помощью этого компактного устройства легко можно выполнить выемку сальников и подшипников, а также запрессовку новых деталей на их место. Помимо ремонтных работ, пресс можно применять для изгиба металлических деталей и заготовок, создания необходимого давления при склеивании разнородных поверхностей, выдавливания сока и масла, брикетировании отходов.

Прессовочное оборудование промышленного изготовления имеет сравнительно высокую цену, поэтому приобрести его может не каждый желающий. Поэтому домашние умельцы стараются изготовить самодельный пресс из домкрата, при этом затратив лишь средства на приобретение необходимых материалов. Особенностью устройства такого приспособления является полная адаптация его для решения необходимой задачи с конкретной заготовкой или деталью. Сделанный пресс прекрасно впишется в функциональный интерьер любого гаража или мастерской.

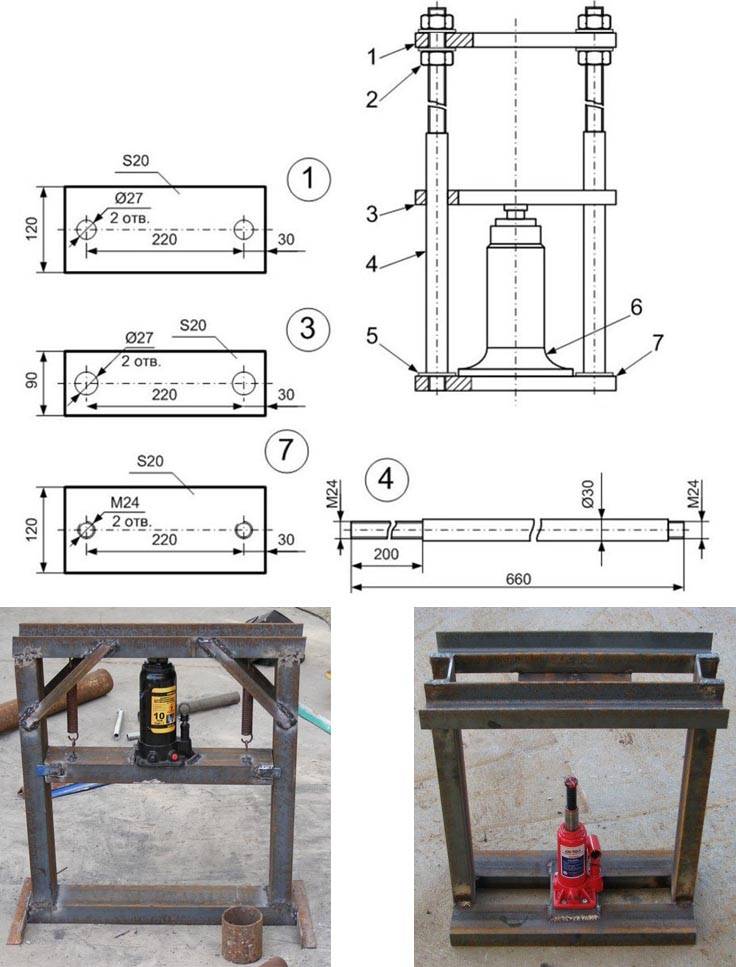

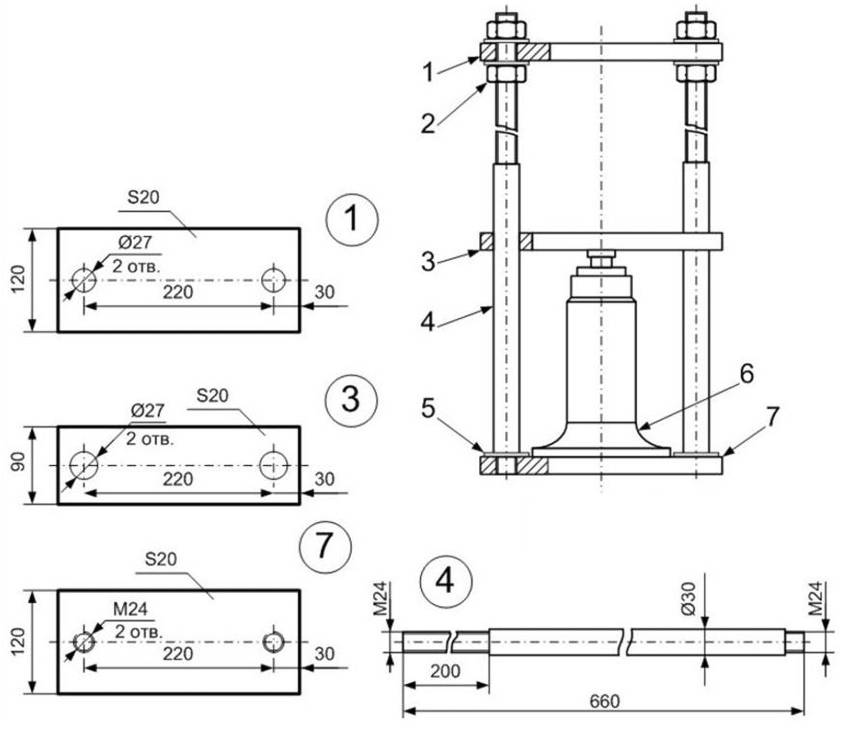

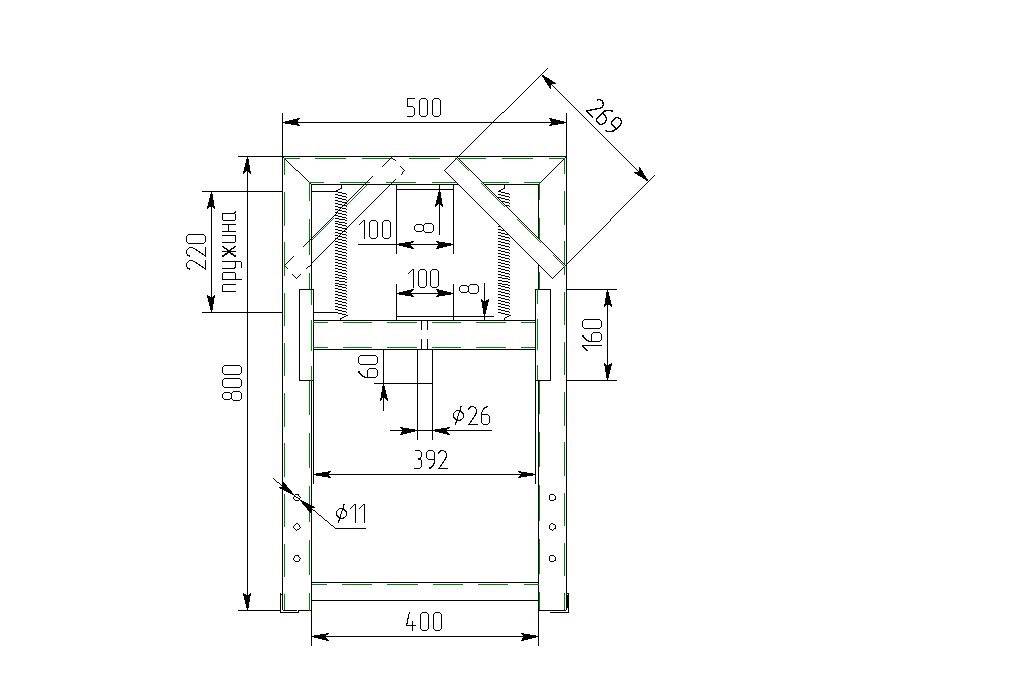

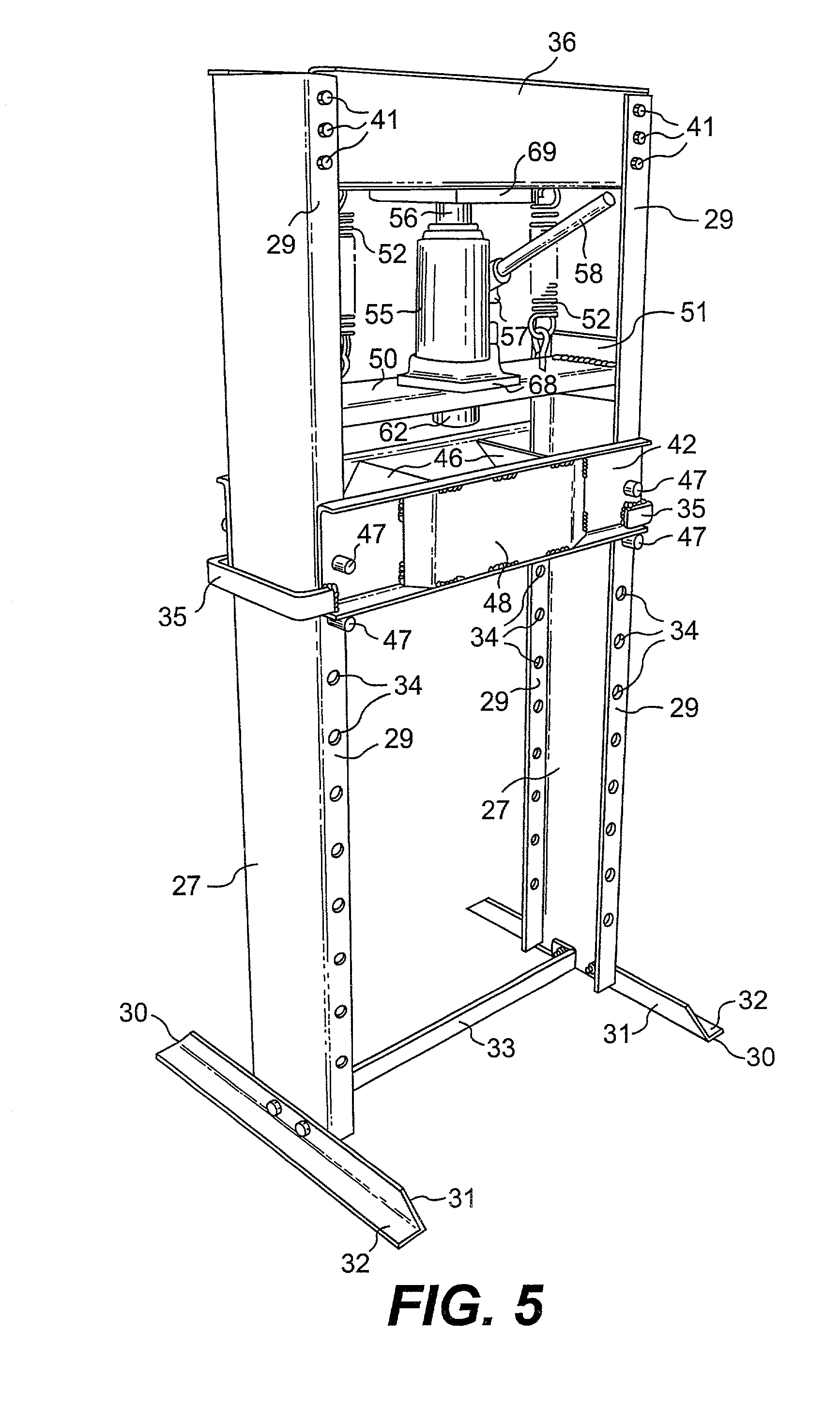

Сборка съемного упора

Пресс гидравлический ручной изготавливается по определенной технологии, которая предполагает на следующем этапе начало сборки одного из элементов гидравлического пресса, он называется съемным упором. Его следует установить таким образом, чтобы шток домкрата был укреплен в его центральной части. Тогда как сам съемный упор при работе должен скользить между направляющими стойками. По этой причине его длина должна быть эквивалентна расстоянию между наружными краями стоек, в качестве которых выступают уголки. Работа гидравлического пресса должна предполагать жесткость конструкции, для этого съемный упор нужно изготовить из полотна стали, толщина которой равна 10 миллиметрам. Из него с помощью металлорежущего инструмента нужно выкроить 10 равных по габаритам пластин, ширина каждой из которых должна быть равна 100 миллиметрам. Две пластины нужно сделать короче остальных на 10 миллиметров. После длинные пластины нужно укрепить между собой в отдельных точках или швом. Тогда как короткие пластины должны быть приварены с двух сторон данного блока с отступлением от концов 10 сантиметров. При запуске оборудования данные выступы не позволят съемному упору двигаться в сторону.

При изготовлении нужно выполнить и поршень гидравлического пресса, а также возвратный механизм, который необходим для возвращения рабочей части после осуществления работ. Его изготавливают с использованием пружины в количестве двух штук, а также пластин, в которых делаются отверстия в центральной части. Когда вами будет составляться схема гидравлического пресса, нужно учесть габариты возвратного механизма, которые должны быть несколько больше по сравнению с диаметром винтового штока. Данный элемент не позволит сдвигаться пластинке при работе. Верхним концом пружину нужно зафиксировать к пластине, тогда как нижним пластина крепится к подошве домкрата. Для того чтобы сделать ход штока несколько меньше, нужно использовать дополнительные вставки, которые фиксируются на упор. Помимо прочего, можно изменить шаг до верхнего упора, укрепив другую пластину несколько ниже данного элемента.

Особенности создания мини-пресса

Люди, которые предпочитают использовать компактное оборудование, чаще всего изготавливают самодельный настольный пресс. Это наиболее простая конструкция, которая нечасто применяется на практике. Например, ею пользуются, чтобы раскалывать грецкие орехи или прессовать непрочные жестяные или пластиковые изделия.

Для изготовления каркаса устройства используются плотные деревянные доски. Четыре доски соединяют между собой таким образом, чтобы получился прямоугольный каркас. К верхней части каркаса подсоединяют подвижную прессовочную поверхность, которая также сделана из дерева. В качестве гидравлической системы используют обычные медицинские шприцы.

Устройство и функции гидравлического пресса

Гидравлический пресс — это устройство, разработанное для механической обработки деталей. Он функционирует за счёт давления масла, влияющие на элементы его конструкции.

Устройство большинства гидравлических инструментов представляет собой вертикально расположенный цилиндр, но есть модели с горизонтальным расположением рабочего цилиндра. Современные гидравлические прессы могут создавать усилие до нескольких мегатонн.

Гидравлический пресс — следствие из принципа Паскаля, известного нам из начального курса физики. Он состоит из двух отделений разного размера. В меньшей камере создаётся большое давление масла, которое по шлангу в камеру большего размера и воздействует на поршень, соединённый с рабочим инструментом. Он и оказывает давление на объект, расположенный на твёрдой поверхности, чтобы избежать смещения.

Гидравлические инструменты в большинстве своём применяются при металлообработке, например, штамповка, ковка, правка. Но устройство пресса позволяет успешно использовать его и в других областях: деревообработка, обработка пластика, резины. Для каждой сферы деятельности есть своя модификация пресса.

Как сделать гидравлический пресс для макулатуры своими руками: чертежи

В последние годы объем различной бумажной продукции, которую использует человек в своей жизни и работе, постоянно увеличивается. Выбрасывать ненужные газеты, журналы и прочую макулатуру – не рационально, ведь используя обычный гидравлический пресс, из нее можно сделать брикеты для отопления дома.

Стоимость подобных станков для макулатуры на рынке достаточно высокая. Но каждый, кто умеет работать со сварочным аппаратом, имеет некоторые знания из гидравлики и располагает необходимыми материалами и чертежами, может сделать такое устройство своими руками.

Работа изготовленного собственноручно гидравлического пресса основана на передаче усилия при перекачке той или иной жидкости: масло перекачивается под давлением из цилиндра, воздействуя на поршень. В результате этого и происходит сильное воздействие на макулатуру, в результате чего она спрессовывается.

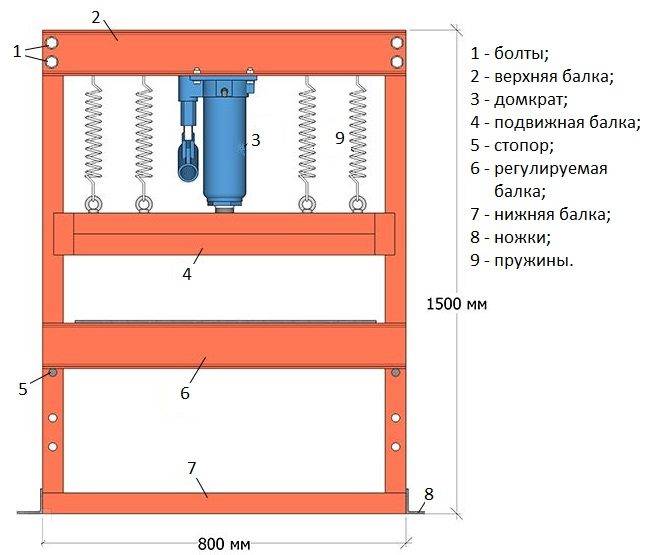

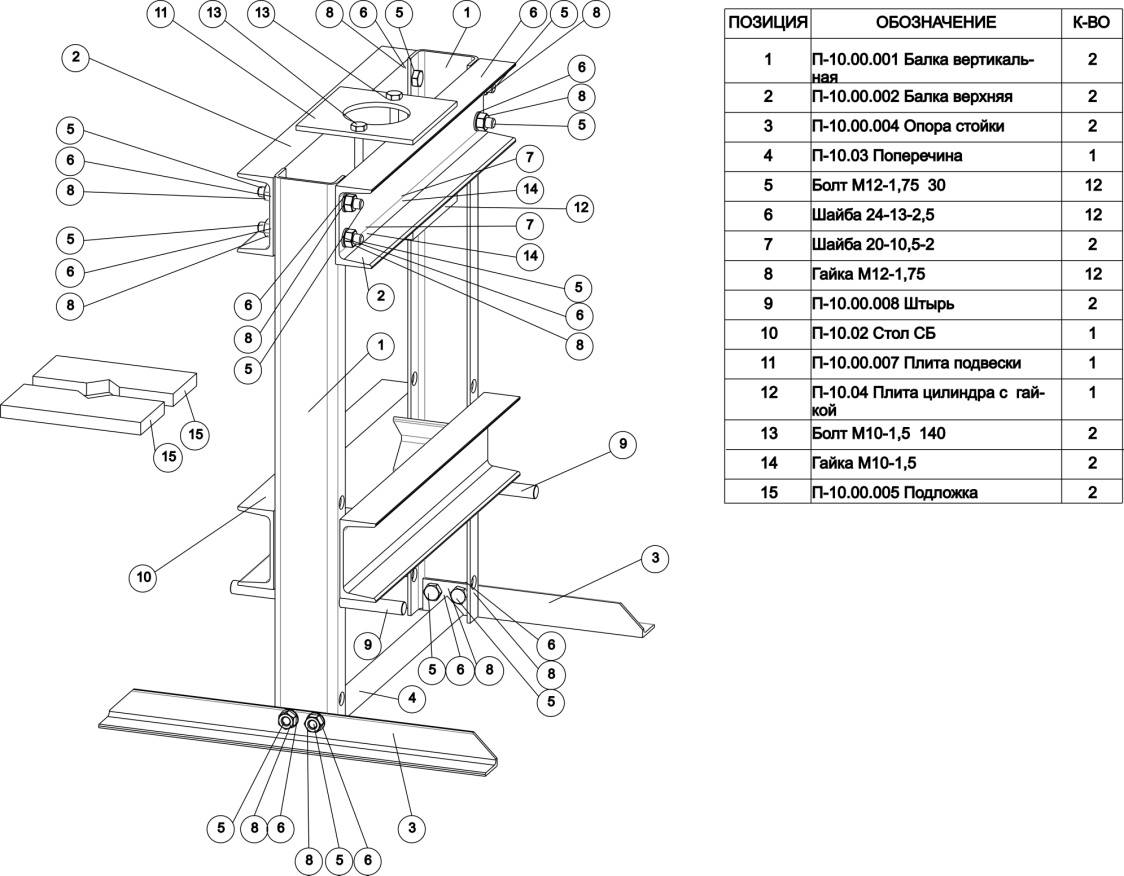

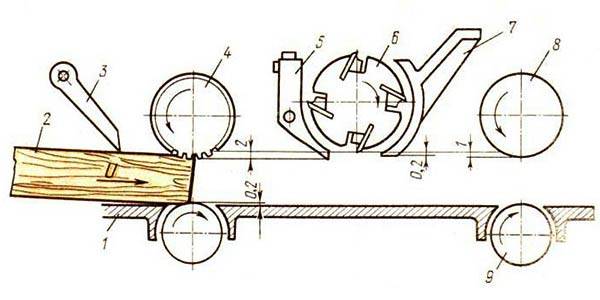

Любой фирменный или сделанный своими руками пресс состоит из таких основных частей:

- гидравлический насос или домкрат с гидроцилиндрами;

- станина и каркас;

- электродвигатель;

Перед тем как приступать к самостоятельному изготовлению гидравлического пресса, проводят требуемые расчеты, определяются с объемом цилиндров и камеры для загрузки макулатуры, создается схема будущего станка.

При отсутствии технического или инженерного образования сделать это своими руками сложно, поэтому лучше воспользоваться готовыми чертежами.

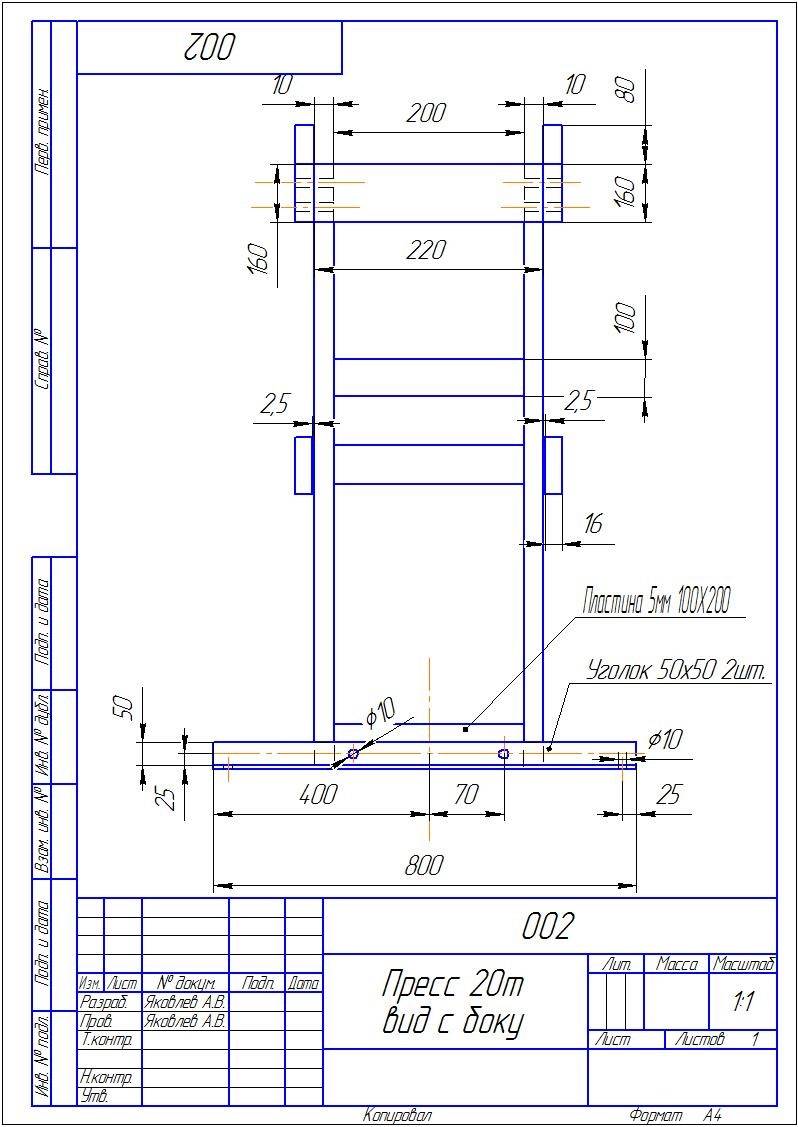

Разработка основания и опорной платформы

Сам процесс изготовления такого станка начинается с разработки пресс-формы: она представляет собой металлический короб прямоугольной формы, дно и крышка которого – съемные. Размеры такой формы определяют размеры брикетов макулатуры, которые можно будет делать с его помощью. Поэтому ее высоту и ширину каждый определяет своими руками.

Основание и опорная платформа для домкрата или гидронасоса должны быть максимально прочными, поскольку именно на них приходиться получаемое давление при работе пресса.

Чтобы сделать такие части гидравлического пресса, можно использовать обычный металлический профиль прямоугольного или квадратного сечения. Отрезав несколько деталей нужной длины, их прикладывают один к другому боковыми стенками, сваривая с обеих сторон швы сварочным аппаратом.

Из таких же элементов можно сделать и стойки упора, которые нужно приварить к основанию производимого гидравлического станка.

Следующий этап – разработка съемного упора, который будет перемещаться по стойкам, передавая при этом давление от домкрата на обрабатываемый материал. Для этого подойдут отрезки стальной полоски, длина которых должна быть немного меньшей, чем расстояние между стойками. Соединив сваркой такие отрезки, такая самостоятельно сделанная деталь фиксируется для перемещения по стойкам. Для этого используются две стальные пластины, длина которых равна длине упора вместе с шириной стоек. Проделав отверстия в этих пластинах и упоре, при помощи обычных гаек они соединяются между собой так, чтобы пластины располагались по обе стороны стоек.

Последний этап самостоятельной разработки гидравлического пресса – установка домкрата. Мощность такого станка будет зависеть только от мощности используемого домкрата. Для достижения высокой мощности работы аппарата потребуется использование электропривода. В результате этого можно будет прессовать различную макулатуру своими руками, используя получившиеся брикеты как эффективный вид топлива.

Готовый гидравлический пресс

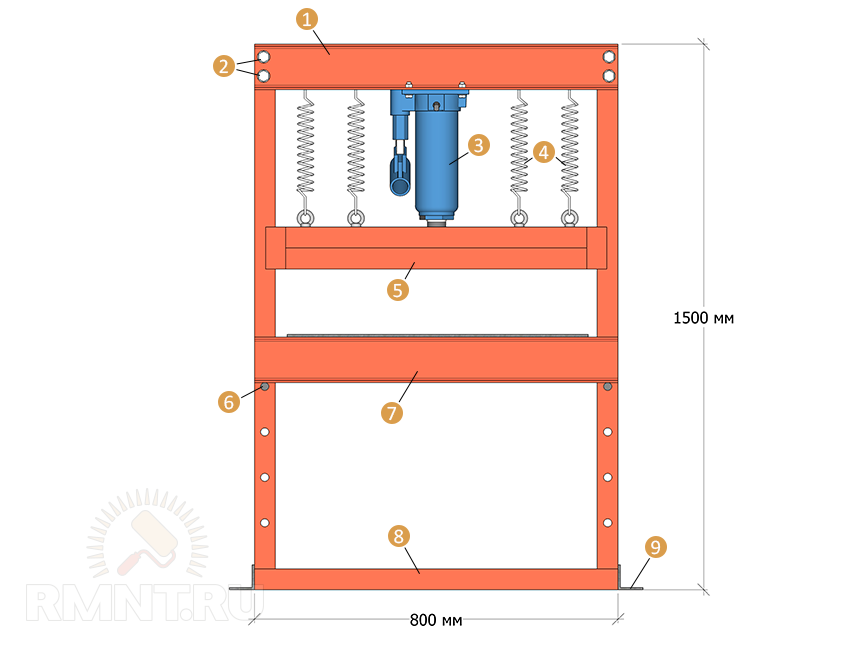

Гидравлический пресс: чертежи и конструкции

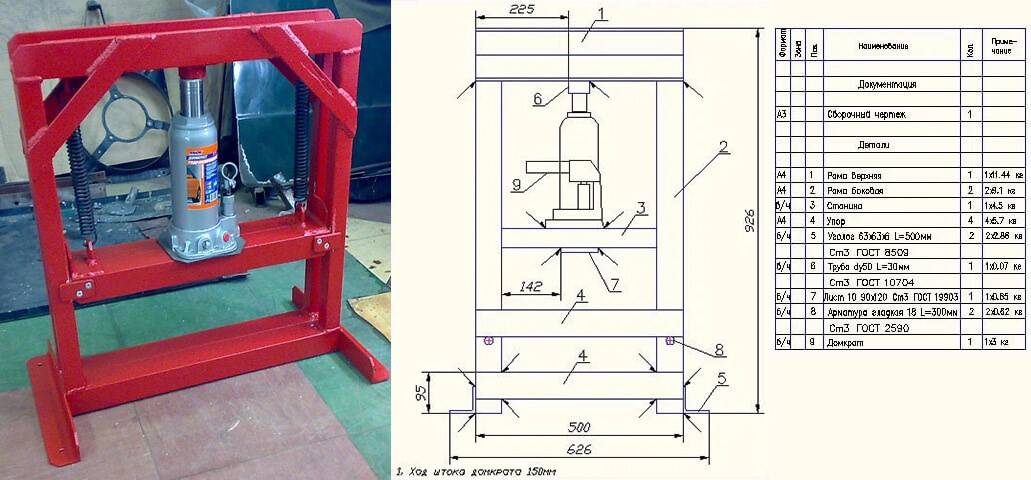

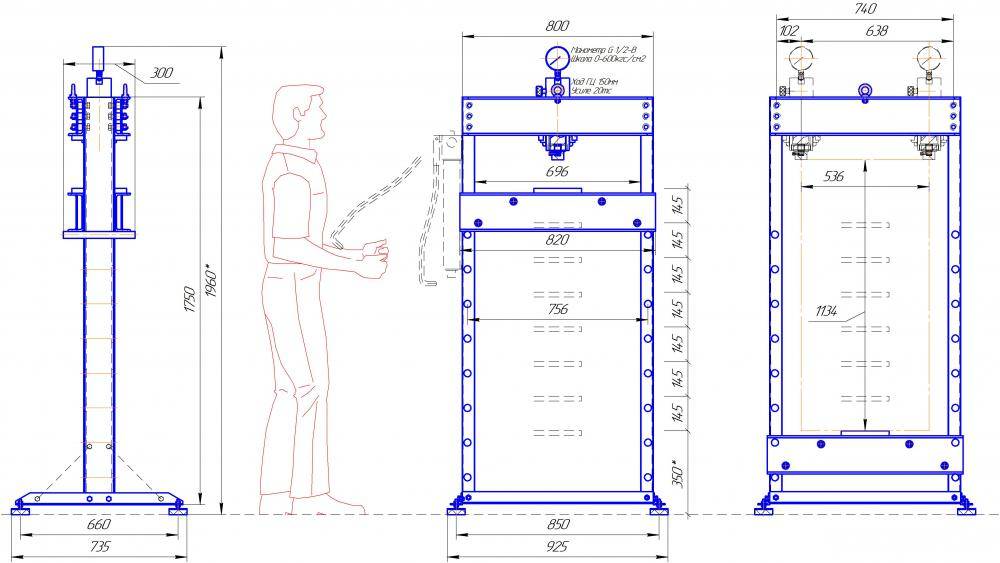

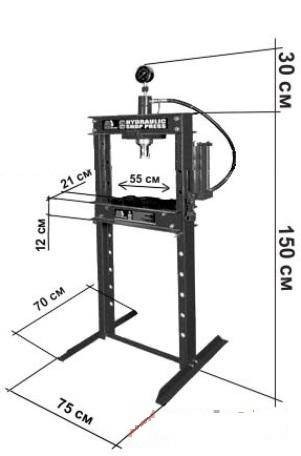

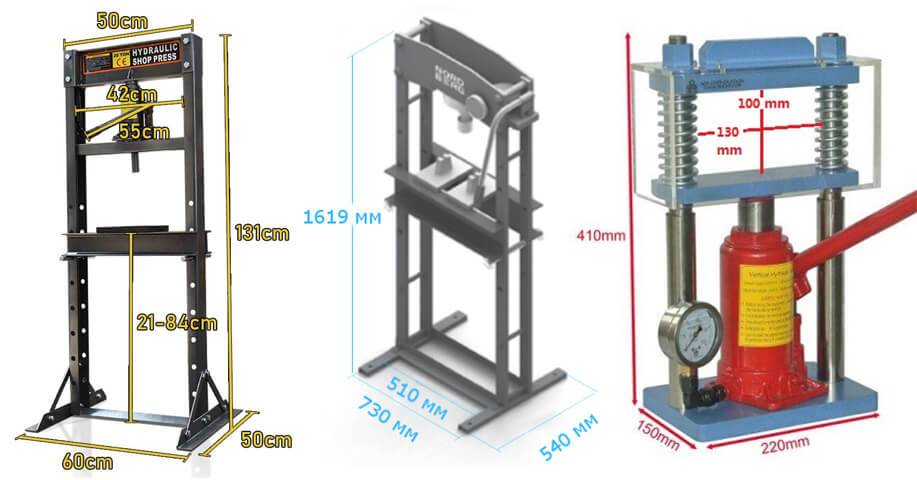

Для домашних условиях вполне хватает пресса, который создает усилия в 15-25 тонн или же меньше – это зависит от требуемых задач. Помимо усилия, это устройство имеет такие основные критерии:

- вес;

- размеры;

- рабочие характеристики станины;

- наличие манометра;

- ход поршня.

В рабочем цилиндре для создания давления применяется, как правило, ручной отдельный или встроенный гидравлический насос. Это будет зависеть от выбора оборудования для сборки пресса. Простейший, легко изготавливаемый вариант пресса – это конструкция основана на гидравлическом домкрате бутылочного вида, где находится встроенный ручной насос.

Перед тем как приступить к сборке гидравлического пресса своими руками, нужно определиться, под какие нужды он будет использоваться и, естественно, какое усилие ему необходимо. Затем нужно выбрать и купить необходимый домкрат, в случае, если он используется при изготовлении пресса.

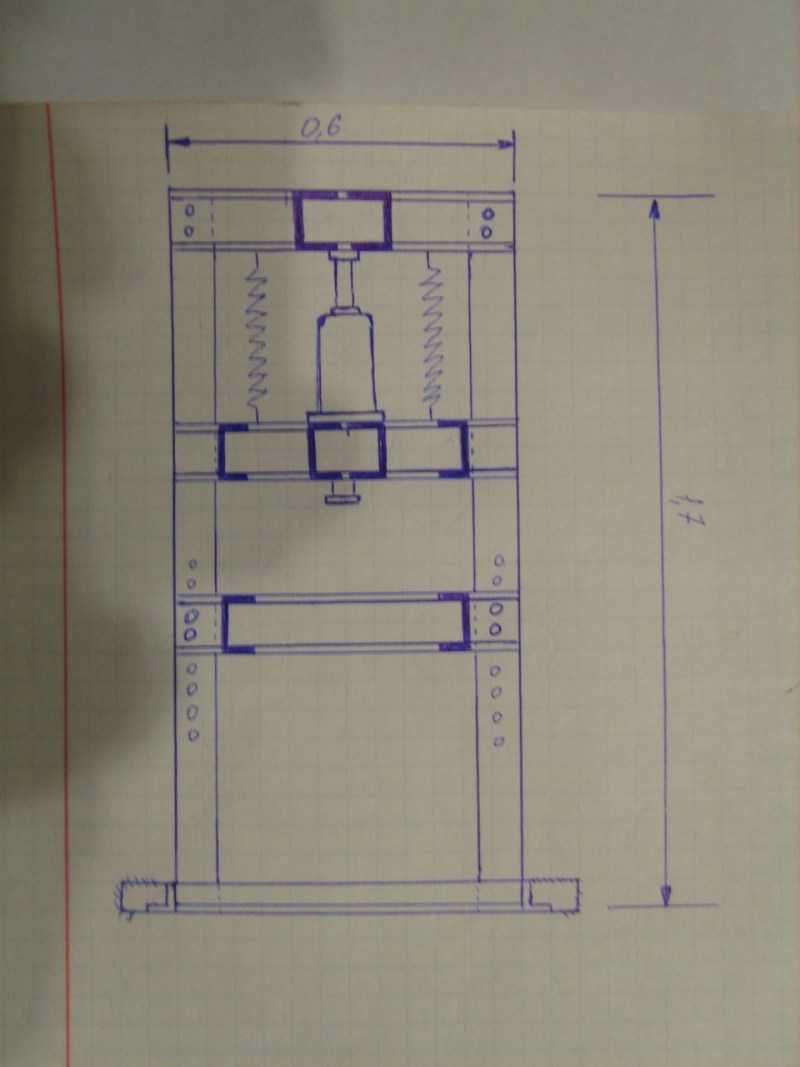

Дальнейший, самый главный этап – создание чертежа собираемого пресса. Все предлагаемые в интернете для изготовления гидравлического пресса чертежи, разработаны и выполнены на основе уже имевшихся в наличии гидравлического оборудования и металлических материалов. Поэтому, если четко следовать чужим схемам, то изготовление пресса своими руками может растянуться навечно и будет состоять в подгонке и переделке, взятой за основу схемы под купленный гидравлический домкрат.

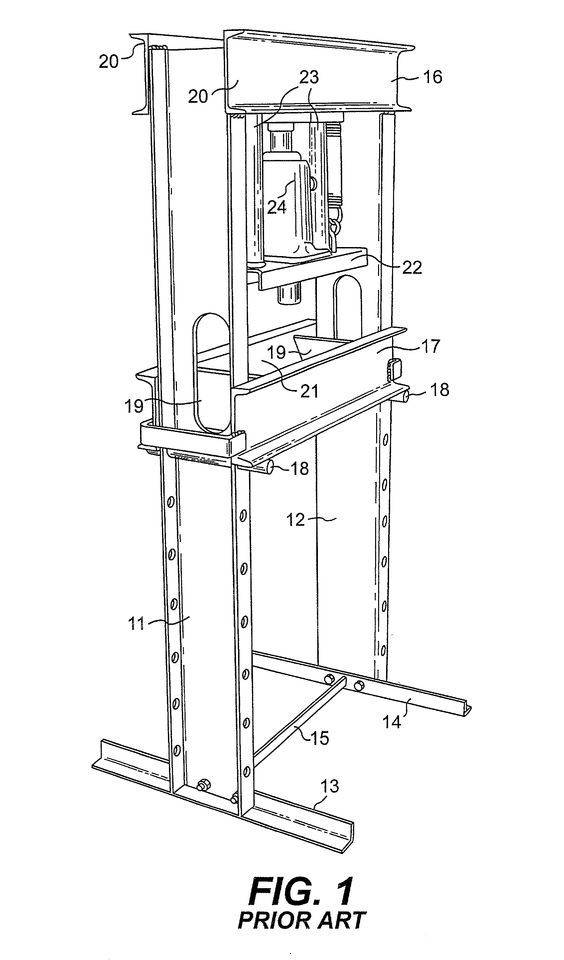

При выполнении чертежа сперва необходимо подобрать схему работы оборудования:

- домкрат закреплен сверху станины и давит книзу;

- домкрат расположен на основании станины и давит кверху.

Причем не стоит забывать, что для изготавливаемых домкратов нормальное рабочее положение, которое предусматривается заводом — вертикальное, с выходным штоком наверх. Нельзя переворачивать домкрат!

Чаще всего выбирается второй вариант. Первый более удобен для определенных видов работ, например, для выпрессовывания подшипников из каких-то деталей, втулок.

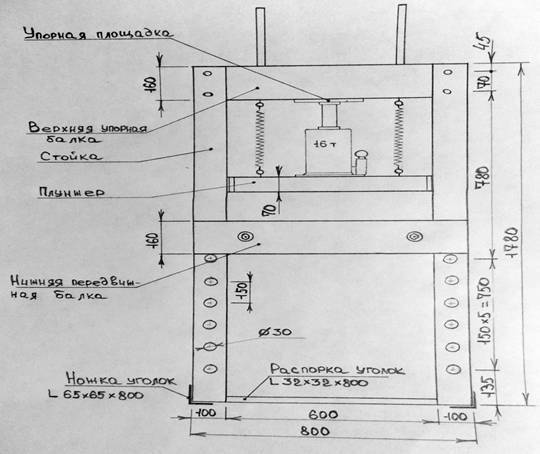

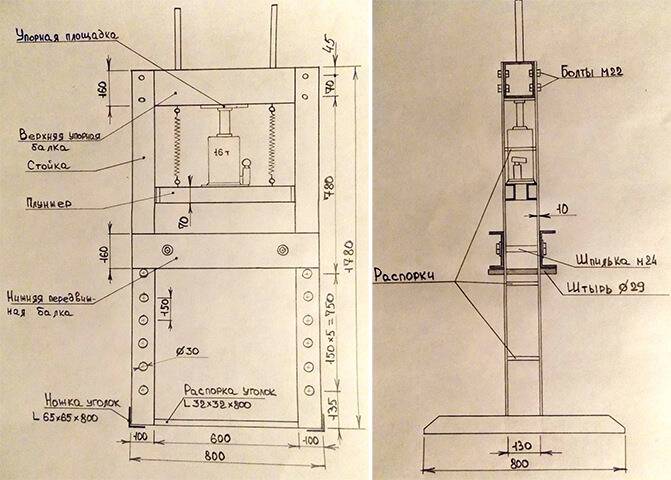

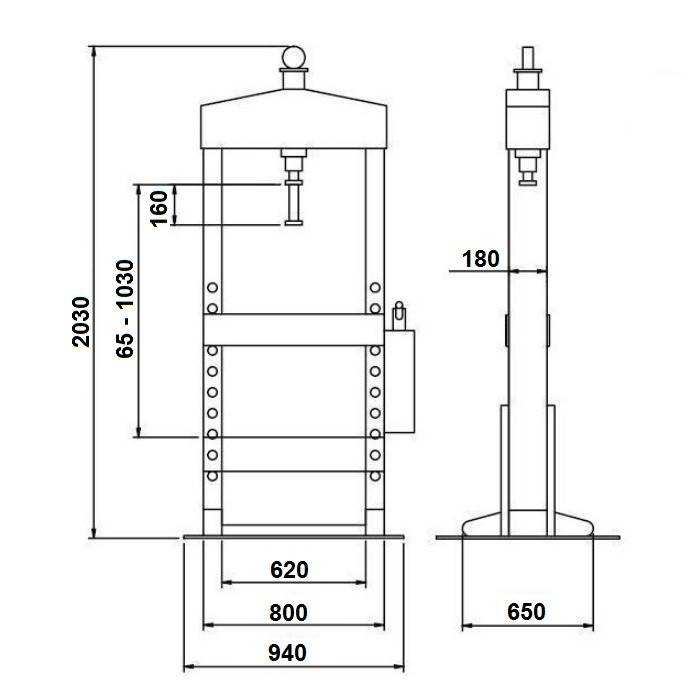

Проектирование чертежа пресса

Затем проектируют станину – раму, где внутри домкрат будет давить на изделия. Рама обязана быть прочной и подразумевать усилие, которое развивает домкрат, с запасом, потому что приводимый в работу пресс начнет давить одновременно вверх и вниз, пытаясь разорвать станину. Основание рамы обязано обеспечивать достаточную стойкость пресса и, лучше всего, быть в форме платформы. Ширина проема станины будет зависеть от габаритов, предназначенных для прессовки материалов, но она обязана быть не меньше, нежели сумма ширин находящихся элементов оборудования пресса.

Высота суммируется из габаритов домкрата, требуемого свободного перемещения его штока, высоты предназначенных для прессовки деталей и толщины передвижного рабочего стола. При схеме второй работы, домкрат крепится на основание, а упором для изделий служит верх рамы. Давление от штока передается на деталь с помощью передвижного рабочего стола. Его устанавливают сверху домкрата на станину, по которой он обязан свободно передвигаться вверх-вниз, удерживаемый направляющими по бокам.

С двух сторон домкрата закрепляют пружины: одной проушиной к основе рамы, а второй — к подвижному столу. Их предназначение – сжатие домкрата в изначальное состояние, когда шток не выступает (размер и жесткость пружин подбираются соответствующими). Также можно сделать вариант, когда на шток надето приспособление в форме оправки, куда крепят одну проушину, а другую крепят к основанию.

Первая схема работы пресса подразумевает, что упором для изделий будет являться основание рамы, а домкрат крепится на подвижный стол, подвешенный к верху станины на пружинах. Под основание штока домкрата в двух схемах делают гнездо на узле сопряжения. Это может быть небольшой кусок трубы соответствующего диаметра.

Для регулирования свободного перемещения штока домкрата и, естественно, высоты обрабатываемых деталей возможны такие решения:

- предусматривают установку заменяемых вставок-подкладок из полого или сплошного металлического профиля;

- сделать съемный упор в форме перемещаемого рабочего стола, который можно зафиксировать на станине прутками или гайками и болтами. Для этого в раме делают отверстия с дистанцией по высоте меньше перемещения штока домкрата;

- сверху рамы устанавливают винтовой привод со штурвалом. Подкручивая винт с плитой на окончании, можно снизить просвет для изделий внутри рамы;

- комбинированное использование вышеописанных вариантов.

Все размеры в проекте обязаны указываться с учетом габаритов объектов прессования, домкрата, а также размеров предполагаемого металлопроката для использования во время изготовления пресса своими руками.

Разработка проекта

Станина — самый важный элемент конструкции гидравлического пресса. Это своеобразная рама, с ведомыми рейками, по которым перемещается горизонтальная балка. К ней крепятся рабочие поверхности для сдавливания деталей. Станина должна быть достаточно прочной для выдерживания усилия, создаваемого домкратом, и иметь запас прочности, т.к. расчетное давление на подвижную балку имеет противодействие в обратном направлении. При неправильном расчете конструкция пресса может попросту разрушиться на разрыв.

Конструкцию станины самодельного пресса лучше сделать с основанием по типу платформы с подвижным столом. Их размеры рассчитывают в соответствии с размерами обрабатываемых материалов. В любом случае ширина и высота проема станины должна иметь больший размер, чем суммарный габарит всех рабочих элементов оборудования. Чтобы определить ширину и высоту проема, для этого нужно сложить такие параметры:

- толщину подвижного стола и платформы

- размеры домкрата

- величину хода штока

- габариты обрабатываемых заготовок.

В данной конструкции гидравлического пресса домкрат крепится к основанию станины между платформой и подвижным столом, функцию опоры возьмет на себя ее верхняя часть. Посредством рабочего стола осуществляется передача усилия от домкрата к обрабатываемой детали. Стол должен двигаться вверх и вниз на раме по боковым направляющим беспрепятственно.

Чтобы обеспечить движение стола в обратном направлении, используют оттягивающие пружины с достаточной жесткостью на растяжение. Их крепят одним концом к основанию станины, другим — к подвижному столу с двух сторон. Пружины нужно подобрать так, чтобы их жесткость соответствовала характеристикам домкрата.

Величину хода штока гидравлического домкрата можно регулировать следующими методами:

1. Вверху рамы устанавливают винтовой привод. Такой элемент оснащают специальным штурвалом наподобие сверлильному станку. В процессе прессования придется оперативно вкручивать винт, уменьшая, таким образом, просвет между заготовкой и подвижным элементом пресса. Таким образом, становится возможным в широком пределе изменять просвет для расположения прессуемых предметов внутри станины.

2. Оборудуют конструкцию съемным подвижным столом. В этом случае его крепят к подвижной горизонтальной балке с помощью специальных замков, а в вертикальных боковых стойках рамы просверливают отверстия с шагом по высоте немногим меньше величины хода штока.

3. Используют сменные стальные подкладки. Для этих элементов отлично подойдут стальные листы различной толщины.

Все эти методы можно использовать в комплексе. Размеры всех деталей должны быть внесены в чертеж с учетом габаритов обрабатываемых деталей и характеристик металлопроката для сборки станины.

Гидравлический пресс для СТО

На станциях технического обслуживания автомобилей можно провести отдельные ремонтные работы только с помощью гидравлического пресса. К задачам автомобильного пресса относятся:

- установка и демонтаж подшипников, вкладышей, шайб, других деталей, которые необходимо впрессовывать;

- работы, связанные со штамповкой и калибровкой;

- кузовные и ремонтные работы, где требуется изменение конфигурации металлической детали. Производства выравнивания, правки или изгиба, то есть придания требуемой формы.

Гидравлический пресс для автосервиса

В большинстве случаев пресс для СТО имеет ручное управление или автоматический привод. Такие агрегаты имеют следующую компоновку:

- движение рабочего поршня происходит сверху вниз;

- создание требуемого давления в рабочем цилиндре осуществляется ручным приводом или с помощью подключенного компрессора. Второй способ существенно увеличивает скорость работы всего агрегата;

- функционально это многопозиционные прессы. Имеется возможность дополнительной установки различных насадок. Это существенно расширяет количество выполняемых операций.

К основным техническим характеристикам относят допустимое максимальное усилие (оно обычно изменяется в пределах от пяти до двадцати тонн) и величину хода поршня. Первый параметр позволяет определить возможности пресса по работе с какими по толщине деталями можно работать. Второй параметр определяет габариты обрабатываемых деталей.

Иногда на СТО, в ремонтных мастерских, частных гаражах применяют так называемые настольные модели гидравлических прессов. К таким прессам предъявляют такие же требования, как и к стационарным, с учётом их размещения и конструктивной компоновки.

При эксплуатации гидравлического пресса в условиях мастерской следует учитывать налагаемые ограничения на габариты обрабатываемых деталей и реальные размеры самого помещения, где установлен пресс. Поэтому для оптимизации рабочего пространства на СТО или в гараже применяют гидравлические пресс, имеющий небольшие геометрические размеры и массу.

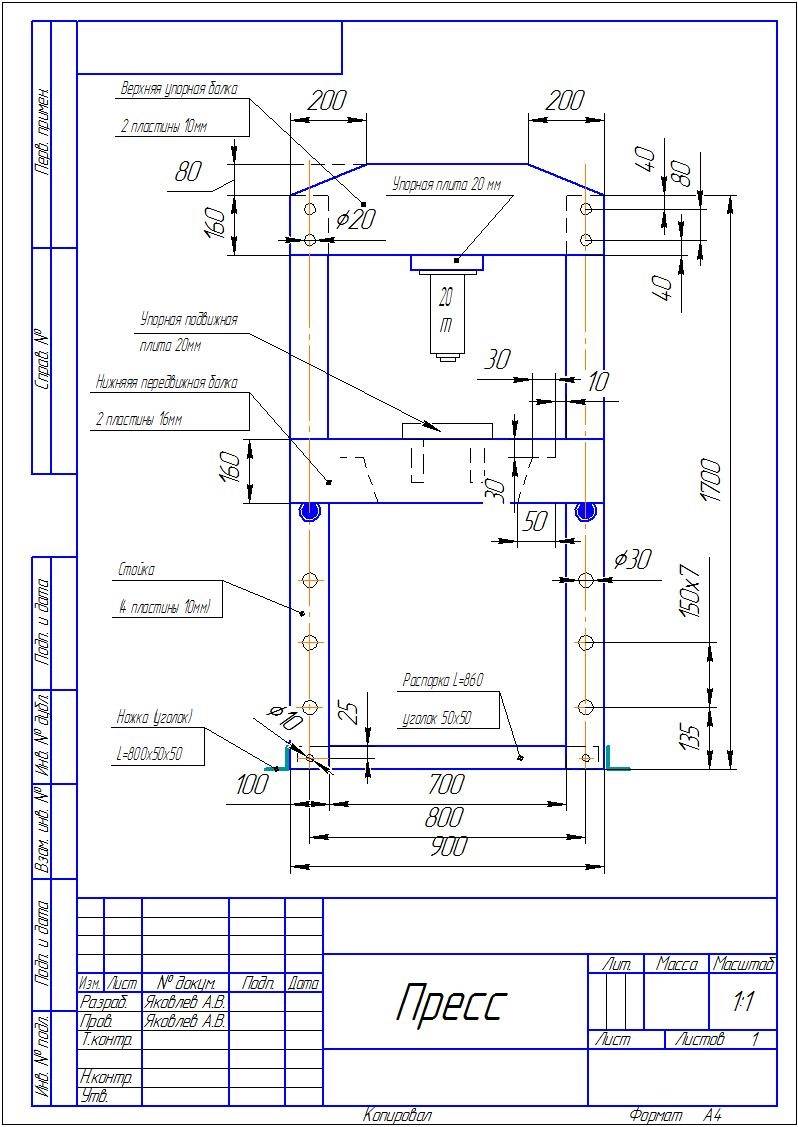

Пресс своими руками: чертежи

Гидравлический вакуумный пресс обладает некоторыми особенностями, которые лучше построить на чертеже, чтобы точнее разобраться с размерами элементов конструкции и принципиальной схемой их построения.

Прессовочный агрегат обычно состоит из трех основных частей. Его основой является рама, на которую крепятся остальные элементы устройства. Она должна быть достаточно прочной, чтобы выдерживать нагрузку прессовочного давления и удерживать изделия, подвергающиеся обработке. Поэтому ее выполняют из отрезков металлической рельсы или профилированной трубы.

Поверхность рабочего стола, сделанная из толстых стальных пластин, предназначена для расположения деталей, подготовленных к обработке.

Система гидравлики, которую обычно делают из водяного насоса, создает давление и приводит рабочий процесс в действие. При этом КПД прибора, изготовленного самостоятельно, по эффективности не уступает готовым покупным моделям.

Для создания гидравлической системы используется большая часть бросовых материалов, получивших новое предназначение.

Рабочий процесс прессовки осуществляется при полном контроле мастера в ручном режиме.

Простой механический

Простые конструкции механического пресса используют в быту для работы с наиболее мягкими материалами, такими как кожа, пластик, поролон, алюминий или картон.

Для изготовления такого прибора понадобится смонтировать, с помощью шурупов, раму из 4-х металлических уголка, длиной 55 см, соединенную с такой же конструкцией из фрагментов, длина которых 90 см. Получается 2 прочных прямоугольника, собранных из уголка, которые соединяются между собой железными трубками.

Готовую коробку можно усилить прутьями, расположенными под углами к раме, и стальной обшивкой. В одной из металлических пластин корпуса делают небольшую дверцу, чтобы закладывать и вынимать предметы для обработки.

Поршень делают из двух сваренных металлических швеллеров, средняя длина которых составляет 60 см. В наложенном поверх них поперечном куске стальной балки устанавливают фланец с прутом внутри. Механическая работа производится этим прутом, с надетыми на него подшипником и гайкой.

Размеры простых конструкций могут быть довольно небольшими, в зависимости от индивидуальных потребностей изготовителя.

Гидравлический

В основе рабочего процесса гидравлической конструкции лежит взаимное движение двух цилиндрических емкостей, заполненных маслом, с поршнями. Они создают необходимую силу давления для прессовочного воздействия на различные материала, включая сталь и цветные металлы.

Для отжима сока

Ручной винтовой прибор, с перемычками и устройством для крепления на емкость, может служить удобным прессом для переработки сельскохозяйственной продукции на соки.

Прижимное устройство состоит из длинного винта, диаметром около 16 мм, в нижней части которого можно установить пластину для воздействия на большую площадь, а сверху прикрутить ручку для механического действия пресса.

Назначение и принцип действия пресса

Гидравлический пресс вырабатывает силу от нескольких десятков до нескольких тысяч тонн, в зависимости от конструкции и назначения. Использование такого оборудования практично как в частных гаражах и небольших мастерских, так и на промышленных масштабах.

Основные функции пресса:

- металлообработка;

- прессовка;

- брикетирование;

- изготовление стальных профилей;

- обработка труб;

- производство резиновых заготовок.

Физические принципы устройства базируются на законе Паскаля. Пресс состоит из двух основных цилиндров и камер. В меньшей ёмкости увеличивается давление жидкости и происходит её передача в рабочую ёмкость с большим размером.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

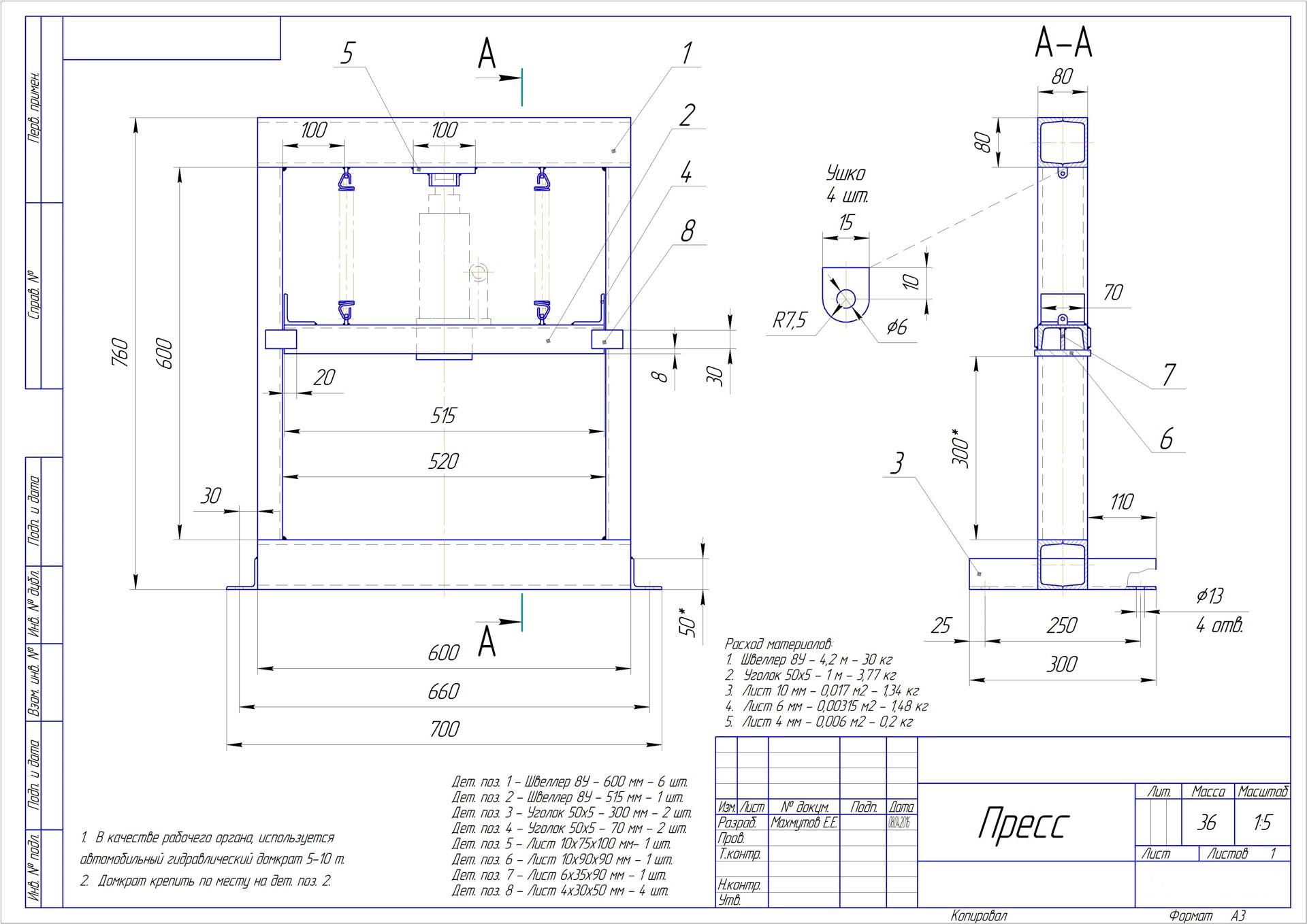

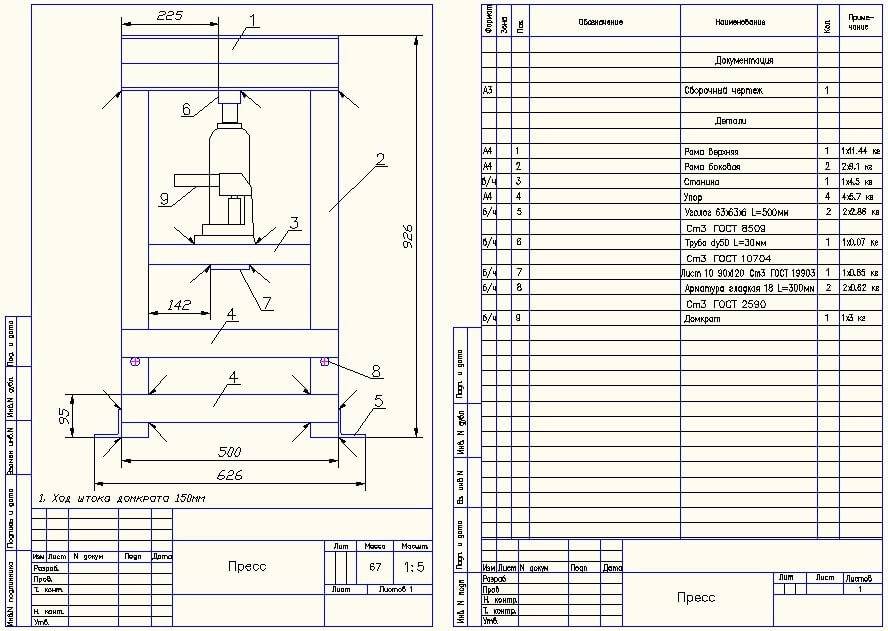

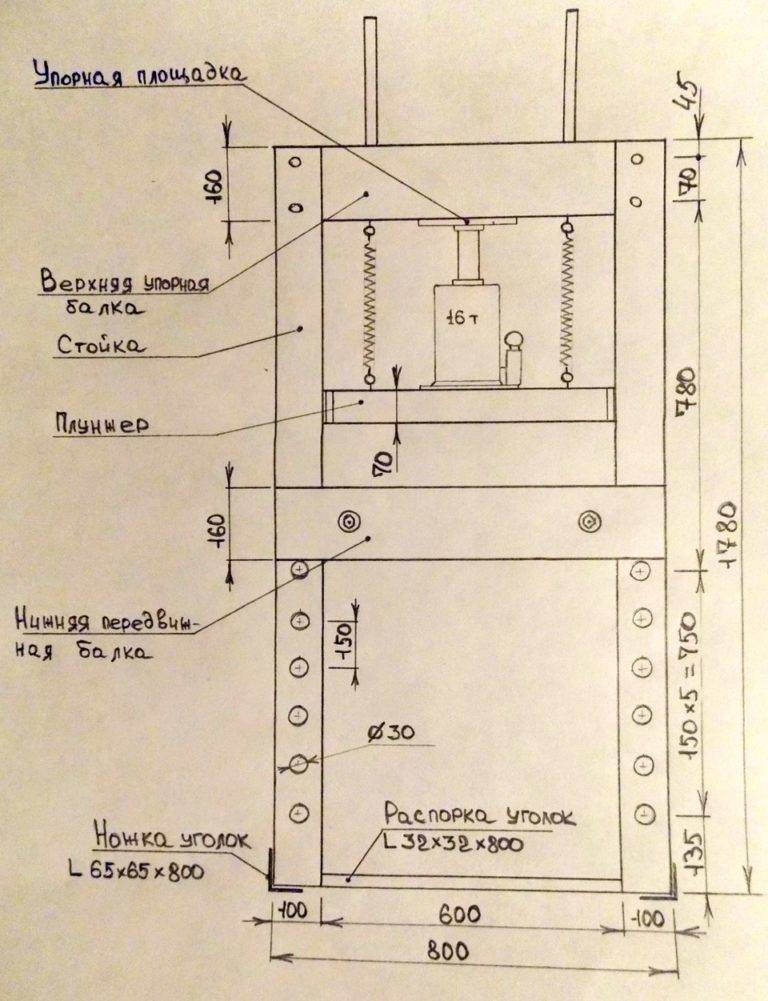

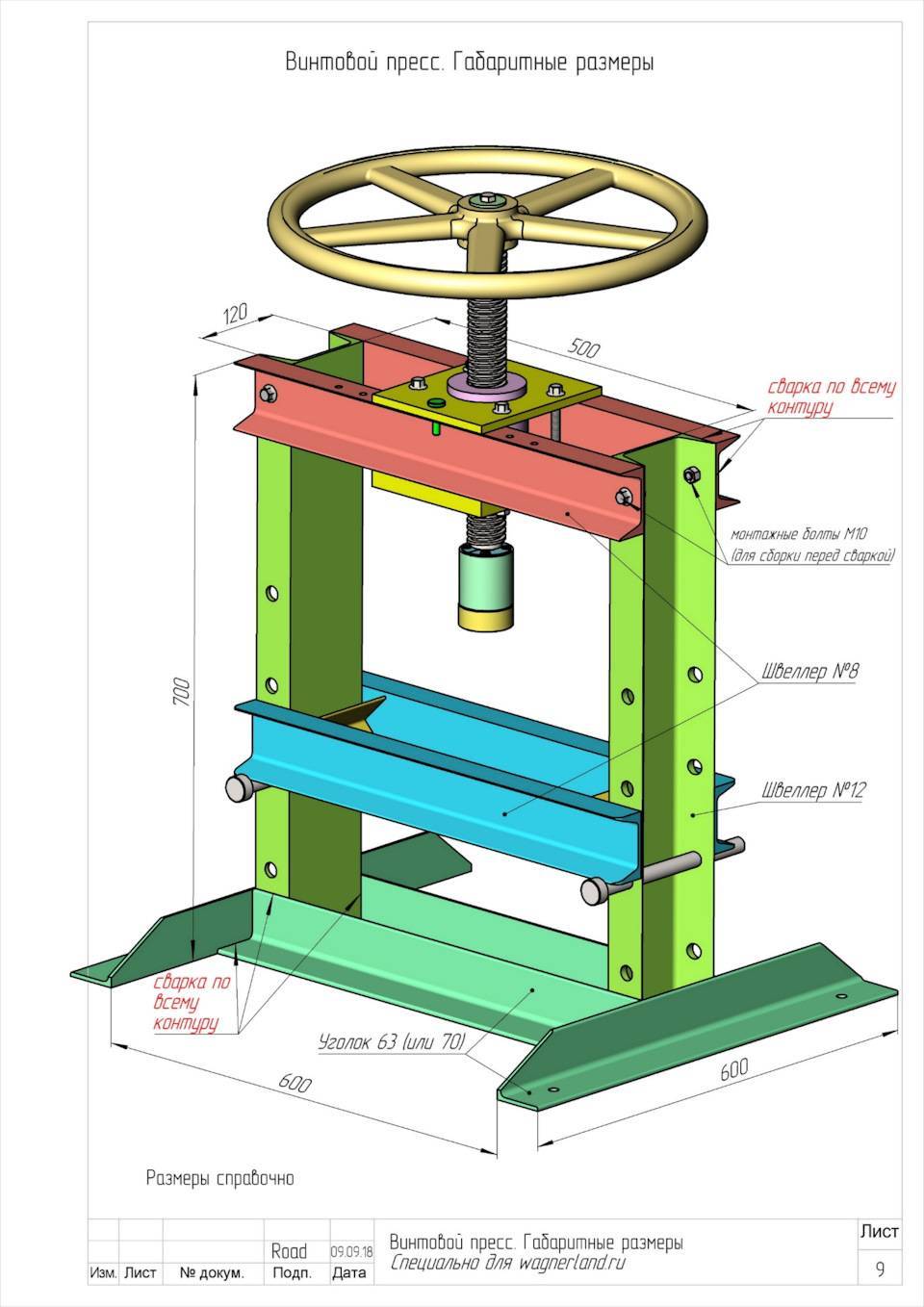

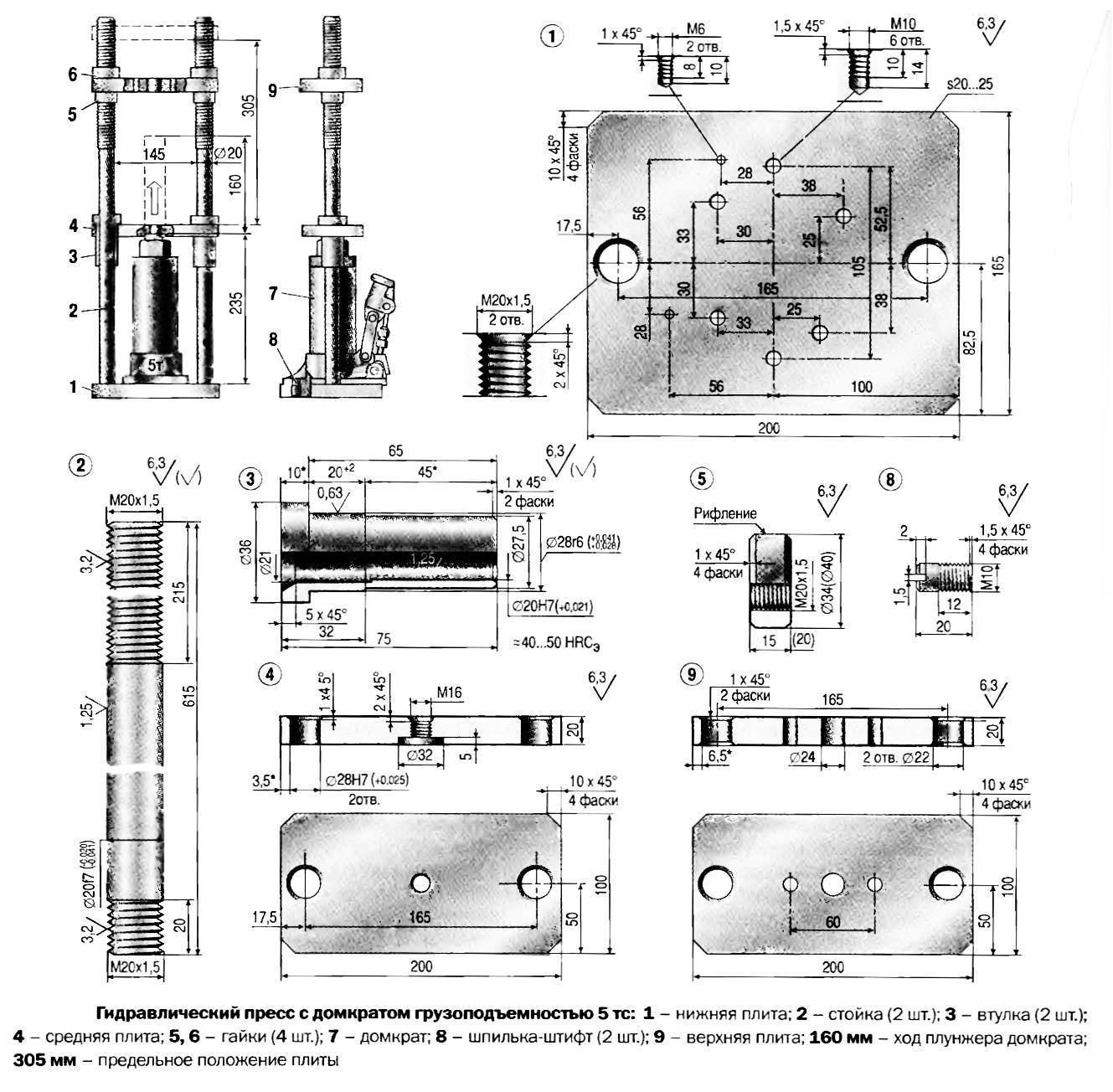

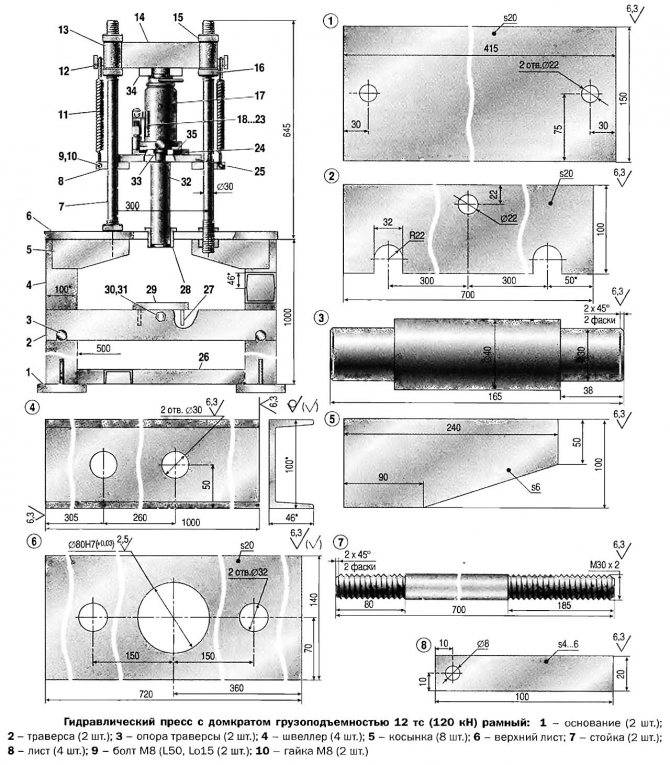

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

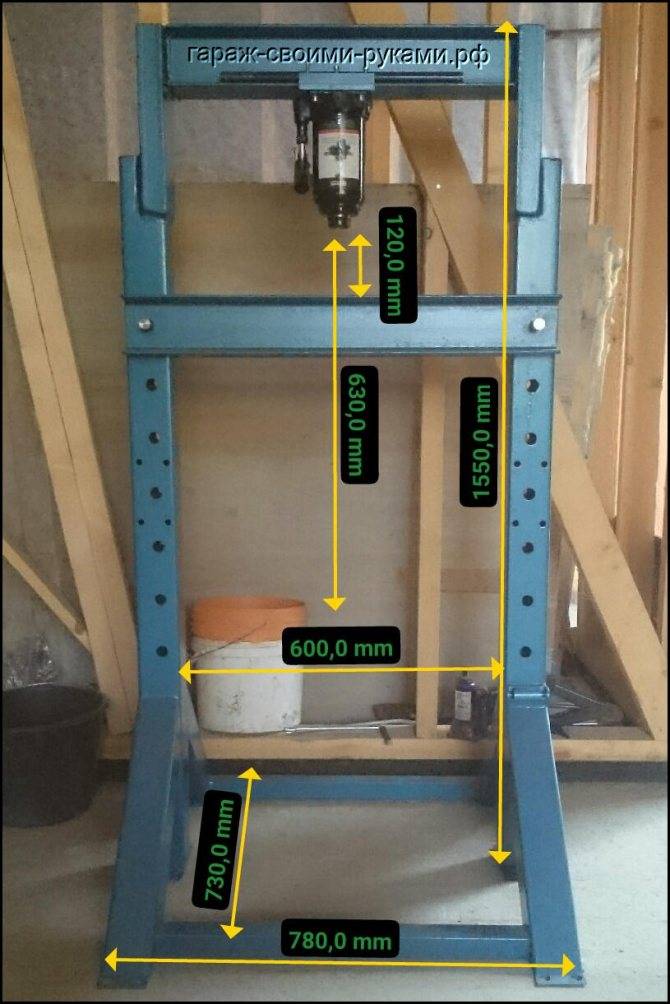

Внешний вид готового самодельного пресса

Всем привет, в этой инструкции мы рассмотрим процесс изготовления очень простого пресса для гаража

С помощью него можно очень удобно небольшими усилиями снимать или устанавливать подшипники, причем не важно, работать нужно с валом или втулкой. Сделан станок из очень простых материалов, в качестве основного силового элемента используется гидравлический домкрат

Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально

Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовались автором:

Список материалов:– швеллер (на 80);– профильная труба (квадратная, 40Х40, толщина стенок 3 мм);– стальной уголок;– гидравлический домкрат;– болты, гайки и другие мелочи.

Список инструментов:– сварочный аппарат;– ленточный отрезной станок или болгарка;– сверлильный станок;– гаечные ключи.

Шаг первый. ОснованиеВ качестве основания нам понадобится кусок швеллера на 80 размерами 40 см. В нем нужно будет просверлить отверстия, в них будут устанавливаться матрицы для установки или снятия подшипников.

Шаг третий. НаправляющаяОсталось сделать направляющую, на которую мы будем устанавливать домкрат. Автор ее делает также из профильной трубы. На концах направляющей установлены специальные кронштейны из уголка, благодаря которым направляющая ездит вверх/вниз по стойкам. А чтобы направляющую можно было снять, она крепится к кронштейнам при помощи болтов с гайками. В завершении автор устанавливает пружины, чтобы направляющая сама возвращалась в исходное положение. Пружины должны быть довольно мощными, так как нужно поднимать домкрат и преодолевать давление штока.

Под шток, кстати, в верхней части нужно сделать специальный упор, для этого подойдет кусок круглой трубы по диаметру штока.

Шаг четвертый. ИспытанияВот и все, наш чудо-станок готов, можно испытывать. Для начала автор попробовал снять подшипники со старого якоря, сделать это съемниками не получалось. Его станок с легкостью справился с этой задачей.

В качестве еще одного примера автор запрессовал подшипник в стальную втулку, это получилось быстро и качественно.

Вот и все, проект на этом можно считать оконченным, надеюсь, он вам понравился. Удачи и творческих вдохновений, если решите повторить. Не забывайте делиться своими самоделками с нами.

Особенности конструкции самодельного пресса

Гидравлический пресс служит для обработки или придания формы предметам путем давления определенной силы

Гидравлический пресс представляет собой оборудование, служащее для обработки или придания формы предметам путем давления определенной силы. Работа осуществляется за счет движения жидкости во внутренних цилиндрах устройства.

С помощью рычага на рабочую камеру оказывается нажим. Жидкость через клапан поступает в большой гидроцилиндр, там повышается напор, движется поршень, производится давление на деталь. По мере дальнейшего нажима оно возрастает до тех пор, пока не будет достигнут желаемый результат. В качестве наполнителя в цилиндрах используются специальные составы. Для выполнения точных работ с заданными параметрами изделия могут комплектоваться манометрами.

Сделав пресс гидравлический своими руками для гаража, можно выполнять такие манипуляции:

- штамповка на листовом металле;

- выпрямление согнутых предметов;

- соединение подшипников с валами или их выдавливание;

- гибка круглых и профилированных труб;

- чеканка, нанесение надписей и логотипов;

- вытеснение воды и технических жидкостей;

- приготовление вина, сока и прочих напитков, где требуется отделение жмыха;

- производство макухи и подсолнечного масла;

- брикетирования отходов;

- склеивание предметов.

Подходящий тип пресса

После проведения базовых расчетов нужно начинать продумывать параметры станины. По сути, она представляет собой прочную металлическую основу с установленным домкратом, который вызывает давление на макулатуру. Для производства станины используется высокопрочный металл, способный выдерживать внушительные нагрузки и давящее движение домкрата. Специалисты рекомендуют создавать станину в виде платформы. Такой вариант демонстрирует лучшую прочность и устойчивость к агрессивной эксплуатации.

В зависимости от конструкции и режима работы домкрат фиксируют на основании. Верх рамы выполняет роль упора для деталей, а усилие от движения штока передается посредством рабочего стола. Эту часть закрепляют над домкратом и делают подвижной.

Нюансы изготовления конструкции своими руками

При сборке пресса важно соблюсти корректное расположение деталей. Применение дуговой сварки обеспечивает быстроту сборки конструкции, но швы не рассчитаны на высокие нагрузки

Кроме того, мастер не сможет выдержать прямые углы между сопрягаемыми элементами. При использовании болтов необходимо точно разметить отверстия, оборудование можно разобрать для хранения или перевозки.

В классических прессах домкрат ставится штоком вверх, но возможен монтаж узла с переворотом на 180°. Для обеспечения работоспособности необходимо просверлить отверстие в заборной магистрали в основании корпуса (либо вместо пробки для заправки прибора маслом), нанести резьбу и установить штуцер. В схему вводят небольшой бачок с маслом, соединенный с наконечником штуцера трубкой и выведенный на верхнюю перекладину пресса. Конструкция обеспечивает защиту внутренней полости домкрата от воздуха, выходящего в расширительный резервуар.

При изготовлении конструкции важно соблюдать расположение деталей. Если в конструкции используется подвижный массивный стол, то для перемещения можно предусмотреть механизм

К уголкам на поперечине приделывают цепи от велосипеда или мопеда, которые накинуты на шестерни. Зубчатые колеса надеты на оси и выведены к небольшому червячному редуктору (например, от рулевого управления)

Если в конструкции используется подвижный массивный стол, то для перемещения можно предусмотреть механизм. К уголкам на поперечине приделывают цепи от велосипеда или мопеда, которые накинуты на шестерни. Зубчатые колеса надеты на оси и выведены к небольшому червячному редуктору (например, от рулевого управления).