Плюсы и минусы технологии

К достоинствам резки такого типа можно отнести четкость линии раскроя, возможность справляться практически с любыми металлами, а также взрыво- и пожаробезопасность операции. Среди недостатков такой обработки отмечают низкую скорость при работе с тонколистовой сталью, невысокий уровень износостойкости функциональных элементов и дороговизну расходного материала, то есть абразива. Тем не менее экономически технология себя оправдывает. Например, услуги гидроабразивной резки металла позволяют качественно справиться с ответственными операциями при подготовке материала для последующего монтажа. Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом. Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Резка металла струей воды: преимущества

Ключевое достоинство такого метода заключается в том, что он позволяет добиться высокого качества реза, то есть получить необходимую шероховатость после обработки. Помимо этого, стоит выделить следующие преимущества:

- исключена вероятность возникновения пожара или взрыва во время проведения обработки;

- экологическая чистота процесса (не образуются газы во время резки);

- не выгорают легированные добавки в обрабатываемом металле;

- возможность обработки металла толщиной до 30 см;

- низкая температура в зоне резки (90 градусов по Цельсию);

- высокая эффективность за счет отсутствия холостого хода режущей головки.

Как вы видите, резка металла водой под давлением имеет ряд преимуществ перед другими методами. Это экологично, безопасно и эффективно. Современные станки позволяют даже обработку сразу нескольких листов за один ход, если это позволяет толщина. В целом же ГАР с каждым годом развивается все больше, поэтому и характеристики значительно улучшаются.

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #1 Денис# » 24 янв 2020, 02:48

И снова всем привет! Эта идея с виду наверно не менее бредовая чем самодельный лазер, однако их производят, а значит повторение возможно. Мне некоторое время не дают покоя станки ЧПУ и установки раскроя, т.к. им у меня есть некоторое кол-во работы, да и интересно ведь! Для будущих прихожан сразу настоятельно прошу не “советовать” купить и зарабатывать. Такой цели нет, форум технический посему интересно создать. Даст Бог подрастем – будете нашими торговать

Итак, что мне известно (а известно совсем чуть-чуть): в установках гидроабразивной резки (далее ГАР) в качестве режущего вещества используется струя воды, как правило с добавлением абразива. Абразив это как я понимаю гранатовый песок. Минимальное рабочее давление с каким я сталкивался в описаниях в тырнете это 50МПа, это устаревшие установки. Современные установки качают 500-600 МПа если я все правильно понимаю. реально работать вроде можно со 100МПа.

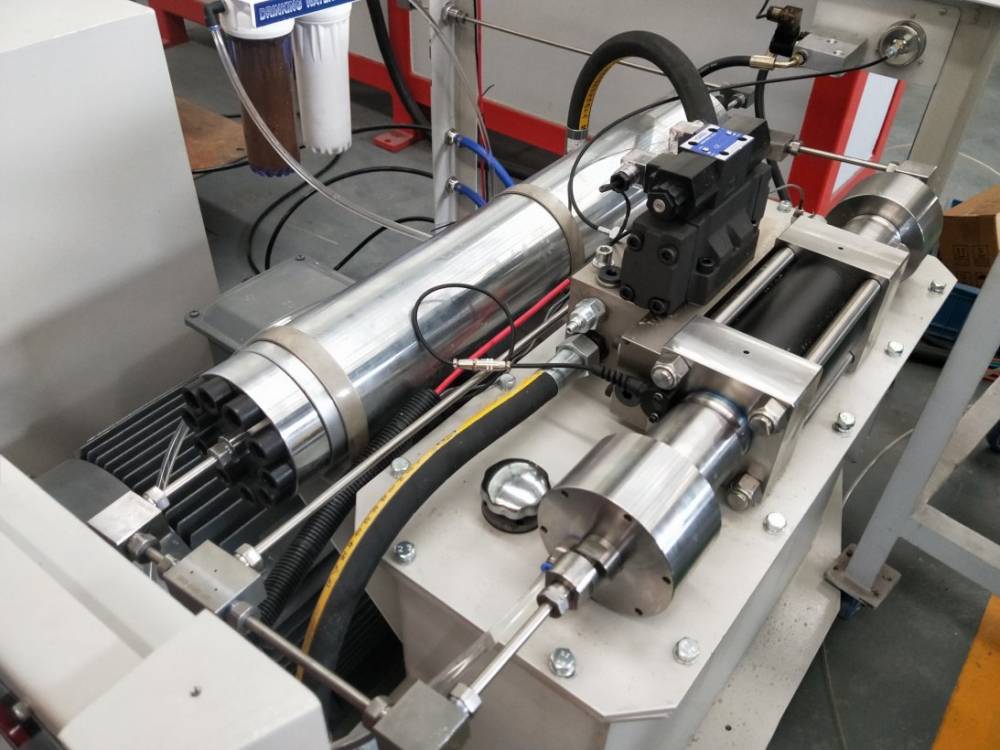

Я лично человек небогатый, посему приходится марамойничать периодически. Соответственно и тут не буду пока рассматривать покупку готовых насосов брендовых, а буду думать как по максимуму создать самому. Какой вариант повышения давления я рассматриваю за основной? Мультипликатор. Мысль такая: берем гидроцилиндр обычный с поршнем допустим 160мм в диаметре и со штоком скажем 30мм в диаметре. Соответственно площадь поршня ГЦ = 20106 кв.мм, площадь штока = 707, соответственно отношение будет 20106/707=28,44 раза. Т.е. если мы будем давить на поршень ГЦ 16МПА, то шток 30мм будет давить уже 16МПА х 28,44 = 455 Мпа Верно я понимаю? Вполне себе давленице получается. Что нам нужно, что бы шток 30мм давил в некую емкость закрытую наполненную водой, вытесняя эту воду через клапан в транспортную трубку. Клапан должен настраиваться на открытие не ниже определенного давления. Далее для устранения пульсаций мы можем сделать наш ГЦ двухсторонним, с двумя выходами ведущими на гидроаккумулятор (если необходимо), в качестве которого в принципе может работать бухта транспортной магистрали. Ну и голова непосредственно. Понятно что это общая схема и черт кроется в деталях, но давайте сначала проверим общую концепцию, правильно ли я мыслю, верно ли считаю и пр.

От этого попробуем плясать дальше. nikirk2 , neon , T-Duke , и ВСЕ ВСЕ ВСЕ . присоединяйтесь, только чур не ругаться тут

Сообщение #2 neon » 24 янв 2020, 04:48

жили были Ох и Ах. Даже не знаю с чего начать. Не хочется говорить, что невозможно, это возможно, но затраты превысят все разумные пределы, особенно если необходимо обеспечить приемлемый срок службы до замены основных элементов и уплотнителей. Один цилиндр с гильзой чего стоят. В современных вариантах керамический цилиндр стоит около 140000 рублей, а китайские варианты около 35000. На одних уплотнениях можно разориться в самодельной установке. Про цилиндр (технологию изготовления) вообще молчу. Это ещё до расходных материалов не дошли (песок, сопла, смесительная трубка). РВД (рукава высокого давления) сложно достать и стоят они не мало.

В общем поговорим, поговорим и разойдёмся, такой прогноз данной темы на 99 %. Факты есть в сети. Даже по готовым чертежам изготовить выльется в приличные расходы. Дешевле будет китайский б/у насос купить и другие готовые компоненты. При этом довести дело до конца удавалось из большого количества желающих буквально единицам.

Ещё вспомнил про гидроаккумулятор, это ещё один финиш. Там специальные марки стали (дорогие, защита, предварительная обработка очень высоким давлением и т. д.), обычно труба в трубе. Посмотрите на толщину стенки и длину. Как делать будете такой простой со стороны компонент? Даже не этом можно встать и не подняться. Извините за пессимизм в тексте, хотя я и оптимист в квадрате, но и реалист одновременно. Самостоятельно изготовить можно имея много денег или запасную жизнь.

Сообщение #3 Денис# » 24 янв 2020, 05:00

Ну про дешевле и купить это как я говорил не интересно, так что упустим. Про “поговорим и разойдемся” – возможно, однако не вижу чего то плохого в таком разговоре, по крайней мере на фоне многих других тем.

А вот если Вы расскажете про особенности цилиндров, гильз, уплотнителей то будет интересно. Чем таким они заслужили ценник в 140 тыр, почему керамика и какие характеристики там требуются. Почему нельзя взять обычный ГЦ? У него как было 16МПа так и остается рабочих, чем он хуже керамики дорогой? Так же и по уплотнениям. Какие требуются характеристики этих уплотнителей? Из чего они состоят и как изготовлены? Народ по слухам спокойненько так вкорячивает в фирменные установки свой колхоз и трудится, чем мы хуже?

Что касаемо расходников вроде песка, сопел и пр. вообще непонятно. Их что на фирмовую установку покупать, что на такую. в чем разница?

Оборудование для гидрорезки

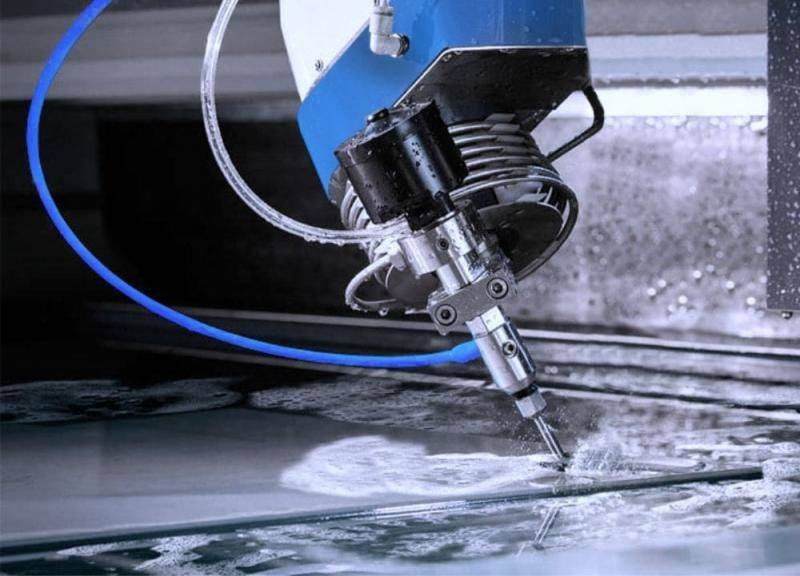

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Читать также: Не выключается холодильник атлант причина

Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР в 1940-ых годах, но затем почему-то заглохли. Затем в 1979 году в США специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР.

Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции – не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

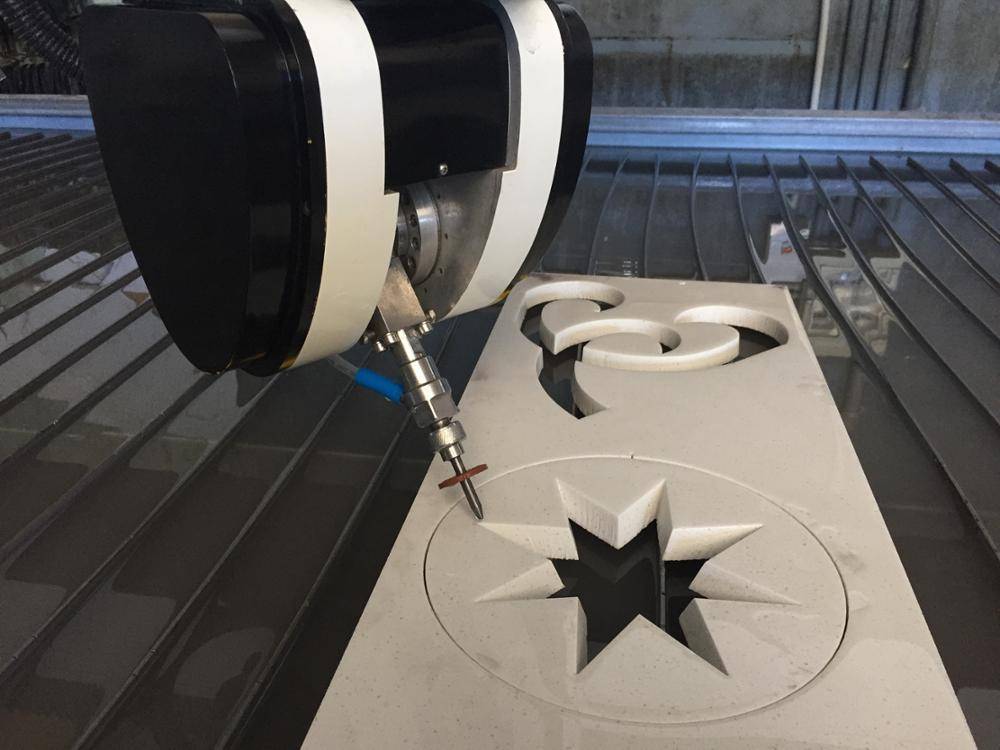

Эксплуатация станков с ЧПУ

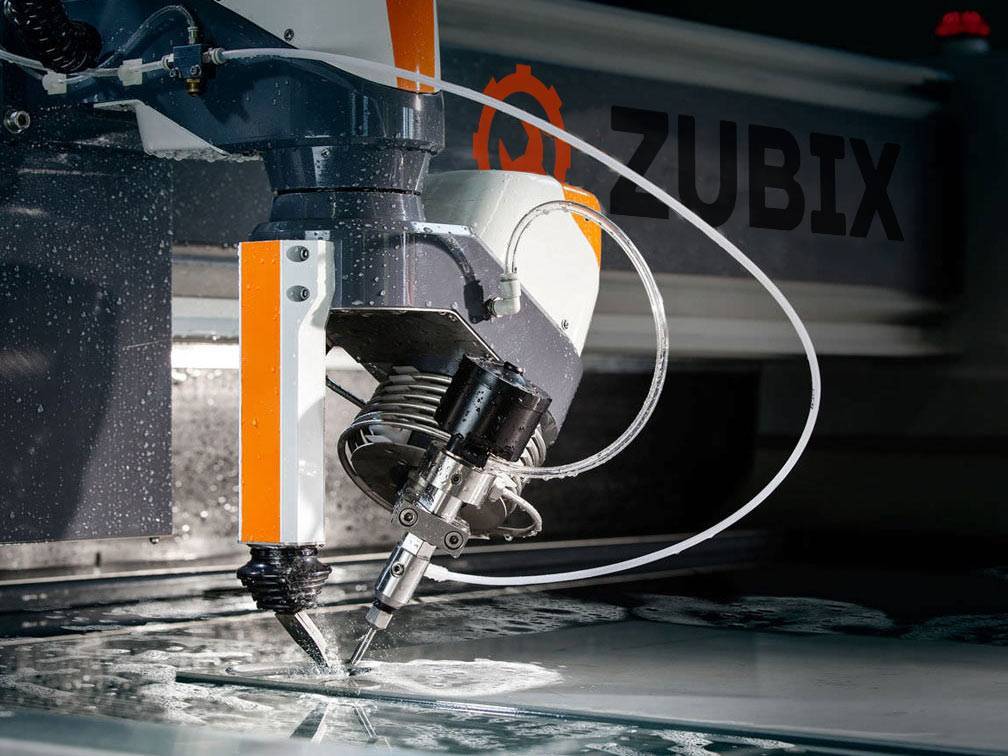

Прогресс в плане гидроабразивной резки металла развивался бурно, и станки такого типа решили оборудовать ЧПУ. Числовое программное управление позволило добиться большей точности в резке и значительно ускорить процесс. В сравнении с работой мастера своими руками, управляемый электроникой станок может вырезать более сложные формы и проводить резку под различными углам.

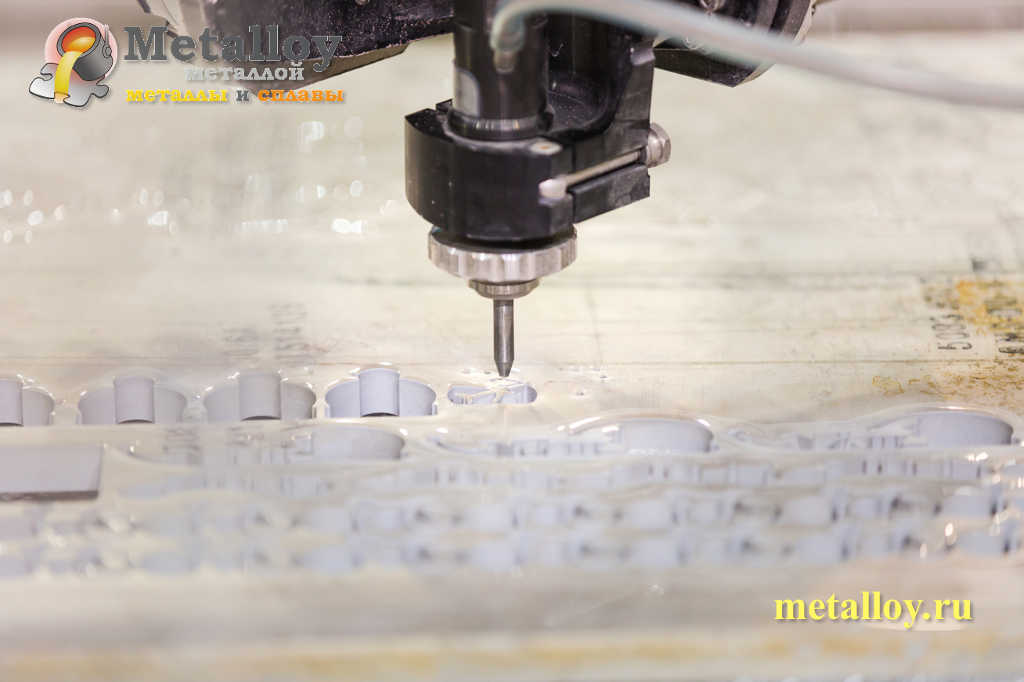

Оборудование ЧПУ

Оборудование ЧПУ

Станки с ЧПУ используются для изготовления заготовок из различных сталей, алюминия, меди, бронзы и других широко распространенных металлов.

Преимущества гидроабразивных станков с ЧПУ выражается в таких моментах:

- Такой станок работает строго в соответствии с заданной программой. При этом изготовление серийных деталей может проводится по индивидуальному программному обеспечению.

- На станках с ручным управлением давление струи может быть выбрано неправильно, что приведет к браку заготовки. Оборудование с компьютерным управлением такую погрешность исключает: ЧПУ контролирует качестве среза и в автоматическом режиме выбирает правильный режим.

- С помощью программного обеспечения оператор может сделать отверстия в определенных местах заданного диаметра.

- После обработки заготовки на гидроабразивном станке деталь получается полностью готовой: ее не требуется шлифовать, обтачивать или проводить какую-либо еще дополнительную обработку.

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

Оборудование с ручным управлением

Существует ряд гидроабразивных станков, которые не комплектуются ЧПУ и в них мастеру приходиться своими руками устанавливать параметры резки. Здесь значительно хуже комфорт работы, понижается точность и качеств обработки. Многие факторы зависят от того, насколько профессионален оператор станка. Но, как и везде, есть свои положительные моменты, которые мы увидим в этом списке:

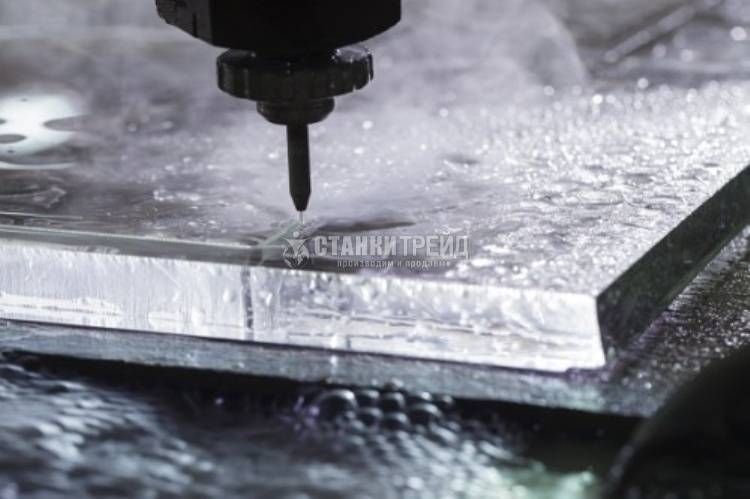

Станок гидроабразивной резки

Станок гидроабразивной резки

- Классические ручные станки намного дешевле, чем оборудование с программным компьютерным управлением.

- Разобравшись в кнопках и рычагах даже человек без специализированного образования сможет справиться с работой на этом станке.

- На таком оборудовании возможно получать большинство простых деталей и заготовок с несложными геометрическими формами.

- Даже на ручном станке возможно получать качественный срез под разными углами, разрезать материал так, как того требует технология.

Покупка гидроабразивных станков в ООО «КИТ-КОМПЛЕКТ»

Мы реализуем оборудование с индивидуальным набором необходимых опций, собираемое под конкретные требования заказчика. У нас можно купить станок гидроабразивной резки со следующими особенностями:

Конструкция установки – портальные станки отличаются большими габаритами и высокой скоростью режущей головки, их выбирают для резки материалов значительной площади и толщины. Консольные установки при практически одинаковых функциональных возможностях более компактны. Роботизированные станки позволяют выполнять трехмерный раскрой любого материала.

Насосы высокого давления – центральный компонент станка, превращающий воду в высокоточный резак. В наличии системы от производителей DARDI (Китай) и KMT (Германия). Технические характеристики системы высокого давления (мощность и давление) определяют, с каким типом материала можно будет работать на данной установке, поэтому к выбору насоса следует подходить обдуманно. Ниже приведена таблица зависимости максимальной толщины резки различных материалов от рабочего давления насоса:

| Рабочее давление | Материал, мм | |||||

| Цветные металлы | Алюминий | Титан | Сталь | Стекло | Натуральный камень | |

| 4000 бар | до 180 | до 300 | до 250 | до 180 | до 160 | до 180 |

| 6000 бар | до 300 | до 400 | до 300 | до 300 | без ограничений | без ограничений |

Режущие головки с дополнительными осями – позволяют усложнить задачу (рез по малым окружностям и под углом).

Блок ЧПУ и программное обеспечение – предлагаем системы управления европейского (ESA, Fagor) и китайского производства (Washing), совместимое с AutoCAD ПО торговых марок IGEMS (Швеция) или NewCam (Тайвань).

Сопла и фокусирующие трубки — играют большую роль при формировании режущей струи, а, следовательно, отражается и на толщине и качестве реза. Оптимального качества гидроабразивной резки можно достичь при помощи следующих комбинаций сопел и фокусирующих трубок:

| № | Диаметр сопла, мм | Диаметр фокусирующей трубки мм |

| 1 | 0,15 | 0,6 |

| 2 | 0,25 | 0,8 |

| 3 | 0,30/0,33 | 1,0 |

| 4 | 0,4 | 1,2 |

Дополнительные опции, включающие наклонный рабочий стол, систему смягчения воды, датчик динамического контроля высоты режущей головки, автоматические системы загрузки и удаления абразива и прочие конструктивные особенности станков, направленные на увеличение срока эксплуатации и производительности работ.

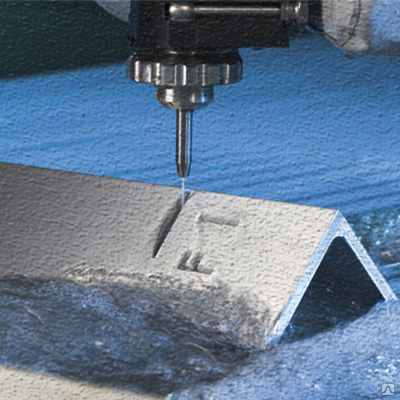

Преимущества технологии

С каждым годом многие люди интересуются вопросом резки металла водой своими руками. Это не странно, ведь технология позволяет выполнять огромное количество сложных задач по обработке металлических заготовок, что делает её актуальной для разных сфер деятельности. Применяемое для резки оборудование по-особому востребовано для толстостенных изделий. Только с его помощью можно достичь высочайшего качества линий с рабочей зоны 200-мм стального листа. Поверхность листа получается идеально ровной, а на линии среза отсутствуют заусеницы или окалины.

Среди ключевых преимуществ такой технологии — идеальная точность среза при щадящем температурном режиме. Однако это далеко не все плюсы, ведь их гораздо больше. Даже высокая стоимость базовой установки не считается недостатков, ведь она компенсируется экономией на крепежных узлах и рабочих элементах, которые не нужны даже для обработки тонкостенных изделий.

В числе плюсов: отсутствие пыли, дымовой завесы и любых других неблагоприятных факторов. К тому же вам не нужно проводить замену изношенных режущей частей и следить за остротой резака, т. к. его, в нашем обычном представлении, нет. Вместо этого в станках применяется струя воды, которая дополняется абразивными частичками.

Гидроабразивная обработка среза выполняется в один этап, при этом скорость работы проходит без задержек и не снижается, даже при выполнении сложных операций с толстостенными изделиями.

За счёт универсальных показателей на одном станке можно одновременно обрабатывать самые различные материалы, в том числе и:

- резину;

- стекло;

- пластик;

- многослойное сырье.

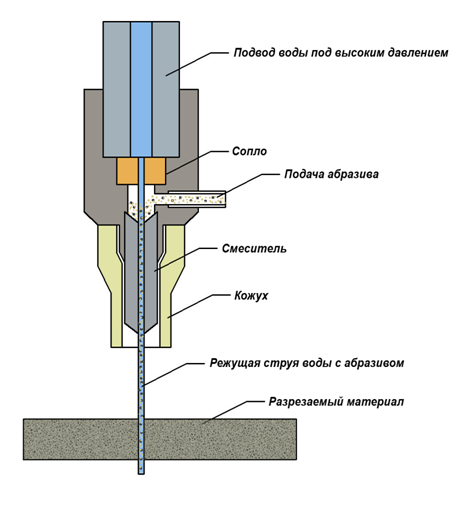

Что такое резка гидроабразивом?

Гидроабразивная резка — технология обработки металла с применением водного состава, состоящего из воды и абразива. Водный состав выполняет функцию режущего инструмента.

Данный метод используется уже почти 50 лет. А разработала его одна компания из США, описала технологию, а также рекомендовала его для выполнения резания металлов, гранита и прочего.

Особенности технологии состоят в том, что в место реза подается водно-абразивная смесь под высоким давлением.

- В аппарат, оснащенный смесителем, из резервуара подается абразив (песок) и вода.

- Микширование, с последующей подачи смеси в сопло станка.

- Узкий диаметр сопла формирует тонкую струю водно-абразивной смеси, направляя ее в место, где будет выполняться резка.

Скорость резки водно-абразивной смесью можно сравнить с плазменной, а её качество только с лазерной технологией.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

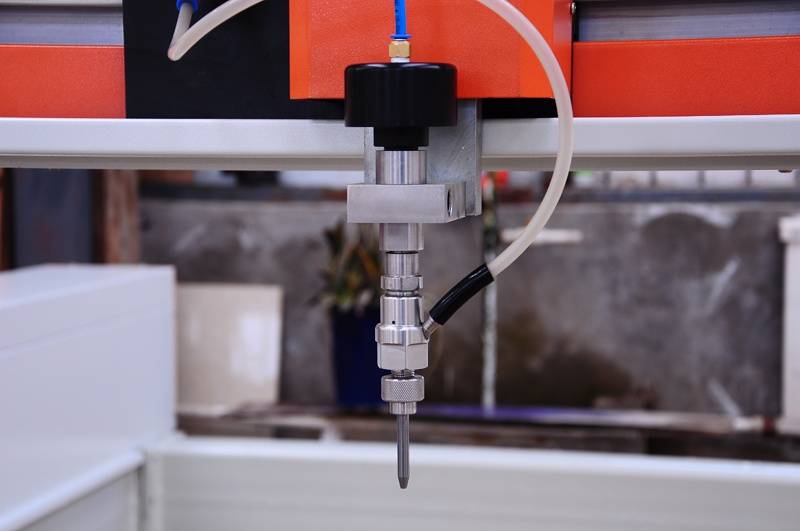

Устройство гидроабразивного станка

Гидроабразивный станок (возможна установка ЧПУ) для выполнения операций по резке материалов состоит из следующих агрегатов:

Рис. 2 Гидроабразивное оборудование (оснащенное системой ЧПУ).

- Насосной станции.

- Подводящего трубопровода.

- Стола координатного с охлаждающей ванной и системой приводов позиционирования головок.

- Головок режущих.

- Системного блока подачи рабочей смеси.

- Емкости сбора для воды.

- Блока управления операциями, ЧПУ.

Вода из системы водоснабжения подается в насос, где сжимается и под большим напором поступает к режущей головке по соединительному трубопроводу. Одновременно происходит смешивание абразивных компонентов и подача в специальную смесительную камеру с созданием запаса в мини бункере.

На координатном горизонтальном столе предварительно до начала операции резки с помощью зажимов производится фиксация заготовки и позиционирование режущих головок. В ходе процесса резки образуются отходы, состоящие из частиц материала, абразива и воды которые скапливаются в ванной.

Для осуществления высокой точности операции резки головки оснащаются механизмом координатной корректировки по 5 осям:

- X (движение вперед и назад);

- Y (смещение влево и право);

- Z(смещение вверх и вниз);

- A (смещение с изменением угла наклона);

- С (круговое движение вокруг оси Z).

Уровень воды в охлаждающей ванне регулируется в зависимости от протекающих процессов при резке заготовок. Излишки удаляются в накопительный бак, где производится очистка от частиц абразива и шлама.

Одним из основных узлов станка является водяной насос. В насосе применена плунжерная система позволяющая, сжимать воду до высокого давления.

Плунжерные насосы используются 2 типов:

- усиливающего (бустерные);

- прямого действия.

Насос прямого действия работает по принципу создания низкого давления в цилиндре, откуда вода поступает в насос высокого давления, где с помощью воздействия системы камер и 3 поршней создается необходимый напор воды. Насосы прямого действия имеют невысокую цену и высокий показатель КПД, достигающий 95%, что позволяет создавать требуемый напор воды в системе до 3800 атм.

Для создания рабочего давления требуемого для процесса резки от 4150 до 6000 бар применяются бустерные насосы. В усиливающих насосах необходимый напор воды создается в камере, где поршень приводится в движение поочередно поступающим маслом под давлением 207 атм. В результате осуществления процесса создается напор воды, превышающий в 20 раз давление масла (за счет разности площадей).

Для выравнивания напора воды в системе используется специальный блок аттенюатор, обеспечивающий непрерывность поступления жидкости под большим давлением.

Насосы мультипликаторного типа конструктивно имеют более сложное устройство и требуют принудительной системы охлаждения механизмов.

Для осуществления процесса резки требуется чистая вода без примесей, которую обеспечивает система подготовки воды, осуществляющая процессы, связанные со смягчением воды и удалением элементов: марганца, железа, кремния.

Для предотвращения столкновения режущих головок и достижения высокой точности при обработке заготовки на станке устанавливается специальная система останавливающая процесс при обнаружении неровной поверхности. На подающем трубопроводе устанавливается защита, подключенная к датчику. При столкновении датчик подает сигнал предупреждения, и резак прекращает свое движение.

Для регулирования глубины реза материала используется система постоянного контроля, позволяющая в автоматическом режиме поддерживать необходимый точный зазор между головкой и обрабатываемой заготовкой.

Принципы выбора

Выбирая станки гидроабразивные, нужно учитывать следующие критерии:

- площадь рабочего стола, точностью позиционирования рабочего инструмента над его поверхностью;

- тип установленного водяного насоса, его системы охлаждения;

- точность дозирования абразивного материала;

- наличие системы очистки воды;

- тип установленного рабочего инструмента;

- объём бака для воды;

- способ управления — ручной или автоматизированный;

- возможность расширения функциональности;

- стоимость оборудования, наличие гарантии от производителя.

Преимущества и недостатки

Станки для гидроабразивной обработки обладают рядом преимуществ:

- резка заготовок различной толщины без деформирования или термического воздействия;

- минимальные потери материала за счёт малой толщины струи;

- эксплуатация оборудования в непрерывном режиме;

- высокое качество шва: гладкая ровная поверхность с минимальной шероховатостью;

- формирование сложных контуров резки;

- пакетная обработка тонколистовых материалов;

- высокая точность резки;

- при обработке деталь не подвергается механическим воздействиям, поэтому сохраняет прочностные свойства, структуру;

- не требуется применение традиционных рабочих инструментов при резке, требующих аккуратности в работе, частых обслуживаниях, восстановлениях;

- простота эксплуатации, ремонта, обслуживания;

- возможна резка любых металлов или сплавов;

- во время работы отсутствуют выделения вредных химических соединений.

Гидроабразивные станки имеют также и недостатки:

- высокая стоимость используемых абразивных составов;

- малая скорость резки тонколистового металла;

- небольшой ресурс работы режущей головки, а также комплектующих;

- при контактировании с водой железо и сплавы на его основе подвержены коррозионным процессам.

Точность гидроабразивной резки

Производители и стоимость

Станок гидроабразивной резки изготавливается такими известными компаниями: ALICO, Bystronic, Caretta Technology, OMAX, Resato. Для практически всех моделей доступны расходные материалы, комплектующие производства AccuStream, BHDT, Thueringer, UHDE.

Средние цены на оборудование следующие:

- настольные станки с ЧПУ — от 90 тыс. руб.;

- портальные промышленные установки с ЧПУ — от 2,5 млн. руб.;

- специальное оборудование с тремя рабочими инструментами — от 250 тыс. евро.

Расходные материалы

Чтобы создать режущую поверхность, требуется всего две составляющих:

- вода;

- абразив.

Последний расходуется очень быстро – около 350 грамм в минуту. В его состав входит исключительно натуральный песок из граната, размером не более 600 микрон.

Существует мнение, что гранатовый песок можно заменять на любой другой. К сожалению, это наглая ложь, ведь такая подмена не только сделает срез низкого качества, но и довольно быстро приводит к износу важные части механизма.

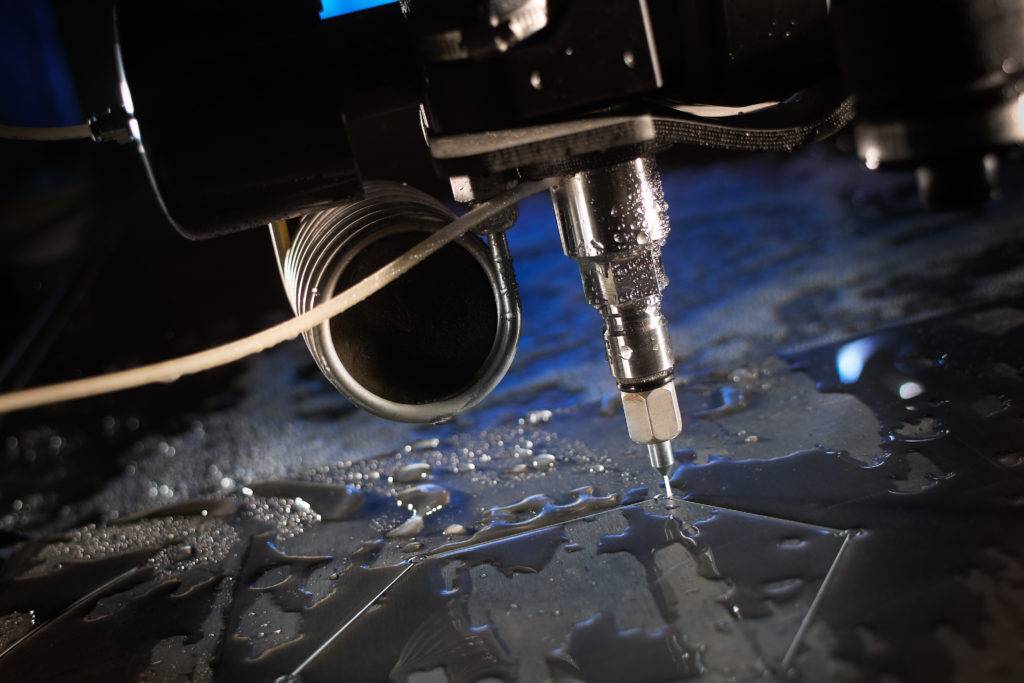

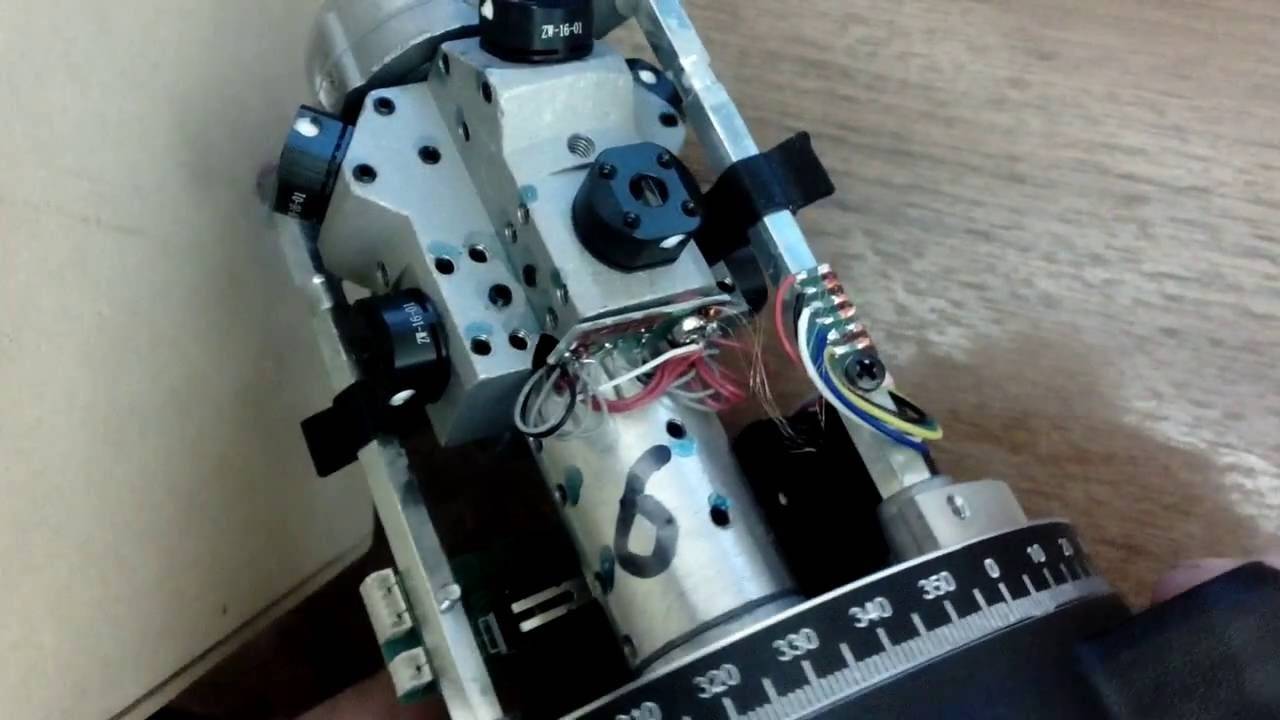

Процесс подачи воды и абразива

Процесс подачи воды и абразива

Вода, в свою очередь, должна быть очищена. Чем больше в ней примесей, тем менее качественно получается резать металл или любой другой материал.

Конечно, воздух и электричество – это тоже важно, но принципиальнее следить именно за водой и абразивом