Применения в различных отраслях

Применение обработки с помощью воды практически не имеет границ. Но изготовить такие аппараты своими руками чрезвычайно сложно, поэтому использование в домашних условиях маловероятно.

В оборонной промышленности

Гидроабразивное оборудование обеспечивают высокую точность резки при работе со сложными композитными материалами, пуленепробиваемым стеклом, бронированными листами, титаном, сплавами. Для разрезания утилизируемых старых снарядов и работы со взрывчатыми веществами такая технология является наиболее безопасной.

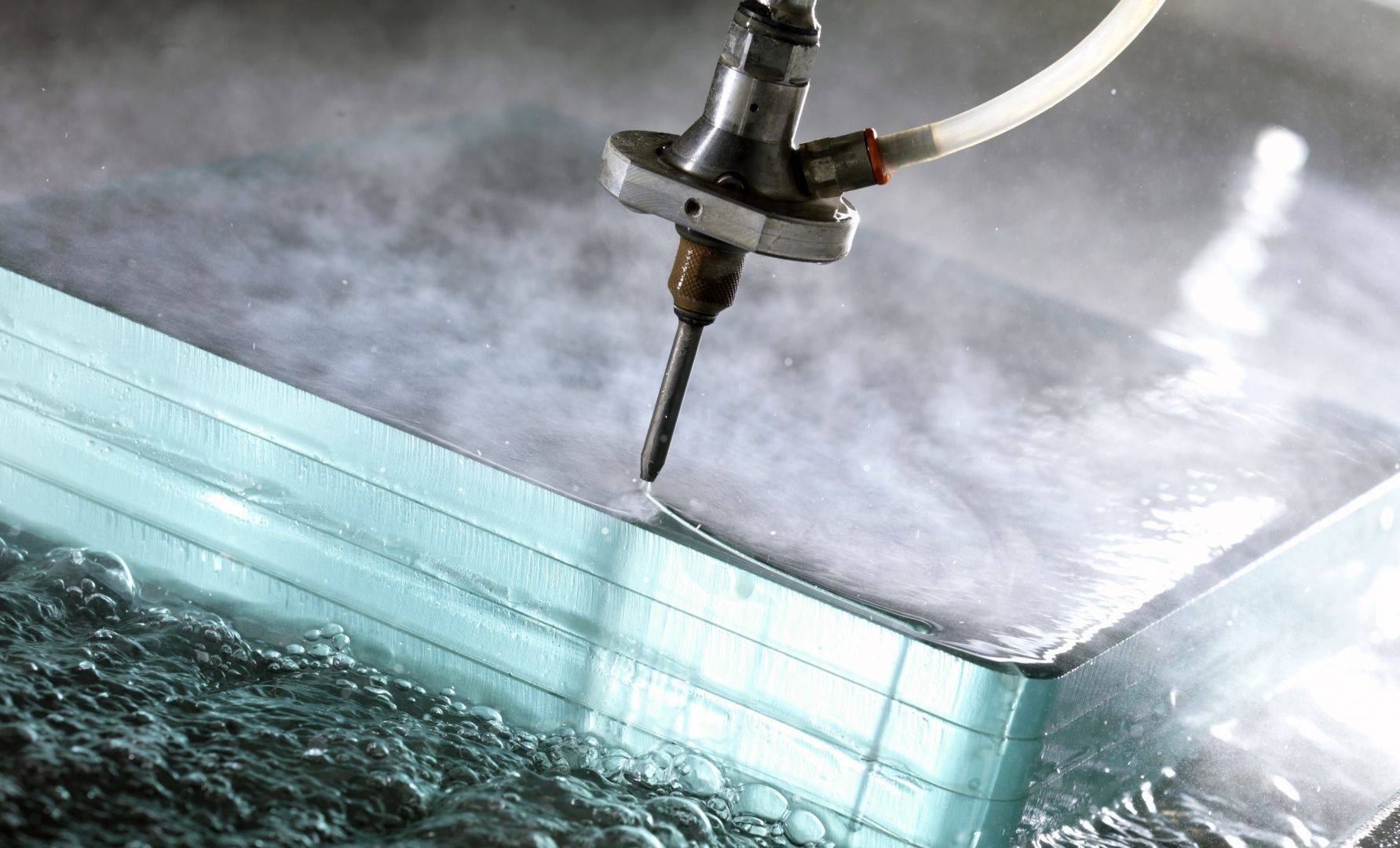

В стекольной промышленности

Для резки зеркального, простого, ламинированного, узорчатого, ударопрочного, бронированного и армированного стекла гидроабразивные станки являются оптимальными. Они позволяют изготавливать стеклянные изделия всевозможных форм. Из этих элементов создаются витражи, панно, элементы декора и другие предметы.

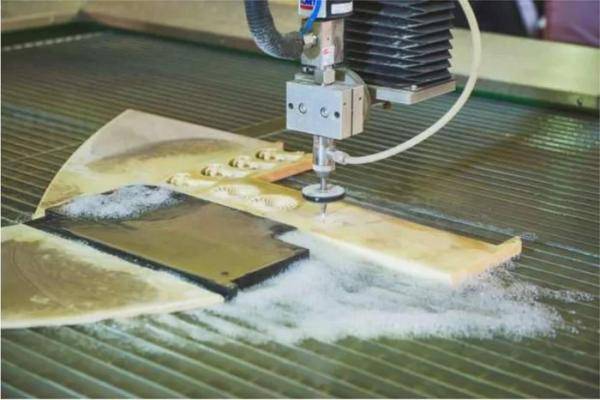

В строительстве

В строительной отрасли гидроабразивная технология применяется для решения следующих задач:

- демонтаж различных конструкций;

- резка материалов (керамогранита, натурального камня, плитки и пр.);

- производство декоративных инкрустированных элементов;

- создание фигурных и сложных резов на трубах.

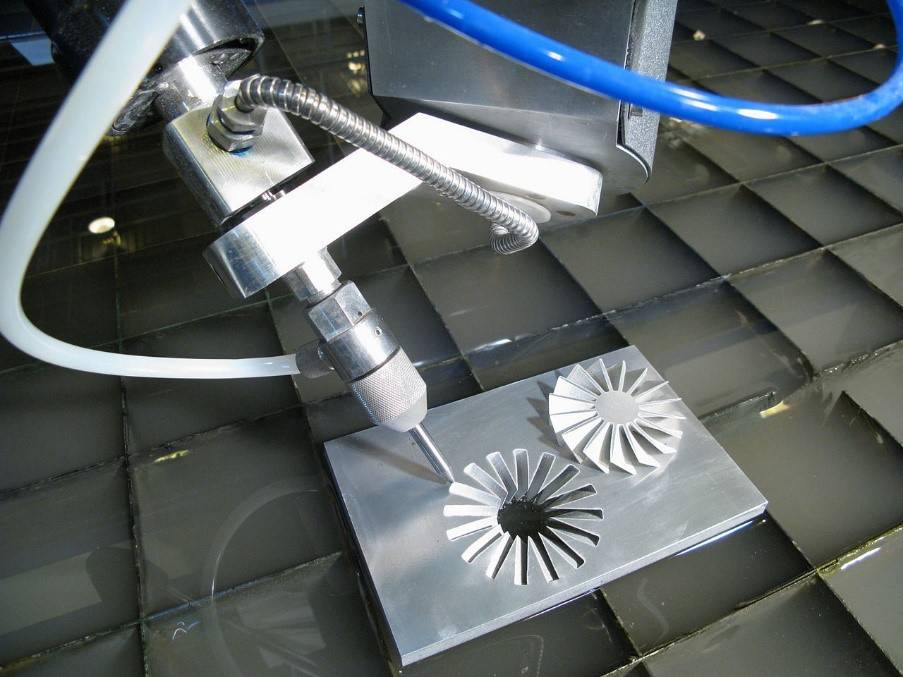

В машиностроении

Станки гидроабразивной обработки применяют в машиностроении для выполнения следующих операций:

- резка листового металла, пластика, композитных материалов и сверхпрочных сплавов;

- снятие фасок на обрабатываемых деталях перед выполнением сварочных работ;

- изготовление с высочайшей точностью элементов и деталей сложной конфигурации;

- удаление дефектов термической обработки (окалины, наплывов и др.).

В автомобильной промышленности

Гидроабразивное оборудование в автомобилестроении применяется в следующих целях:

- изготовление различных пластмассовых деталей (приборных панелей, бамперов и др.);

- раскрой элементов декора салона автомобиля (фальшпотолков, ковриков и пр.);

- вырезка кузовных элементов из тонкого металла;

- производство трехмерных деталей со сложным конструктивом;

- раскрой многослойных стекол для автомобилей (триплекс).

В резинотехнической промышленности

Технология гидроабразивной обработки является отличным решением для работы с резиной разной плотности и толщины (до 300 мм). Резка происходит при достаточно низких температурных показателях (не более 90°C), поэтому не меняется структура самого материала и края не оплавляются.

В электротехнической промышленности

В электротехнической области станки для гидроабразивной резки находят применение для:

- производства деталей из слюды и композитных материалов;

- резки электротехнической стали, трансформаторного железа, меди и всевозможных сплавов;

- раскроя аморфных металлов;

- работы с резиной, пластиком, целлюлозой.

В авиационной и аэрокосмической промышленности

Гидроабразивные станки стали незаменимы для выполнения следующих задач:

- изготовление пространственно сложных деталей из титана, алюминия, циркония и разных сплавов;

- раскрой композитных материалов без нарушения структуры и расслоения;

- производство элементов со сложным контуром;

- выполнение замкнутых сложных вырезов в листовых заготовках.

В инструментальном производстве

Использование гидроабразивной технологии в инструментальном производстве позволяет осуществлять обработку стали, сплавов, а также материалов, обладающих повышенной твердостью. С помощью такого оборудования изготавливаются элементы пресс-форм, штампы, различный монолитный мелкий инструмент, сложные детали и технологическая оснастка.

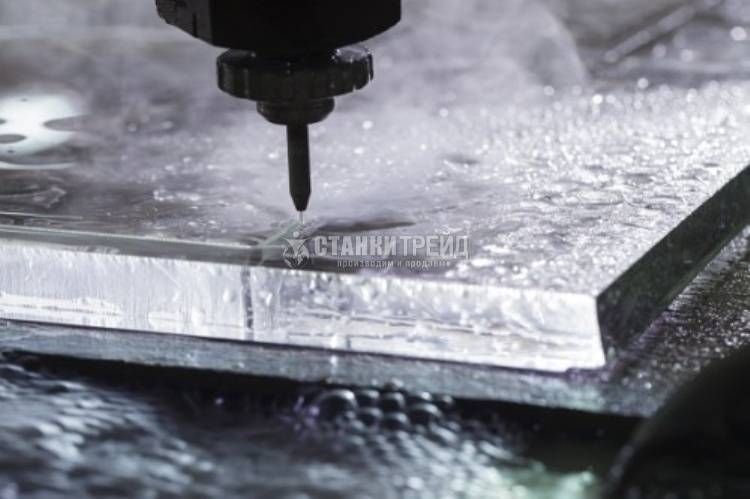

Процесс гидроабразивной резки

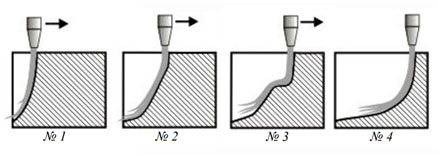

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

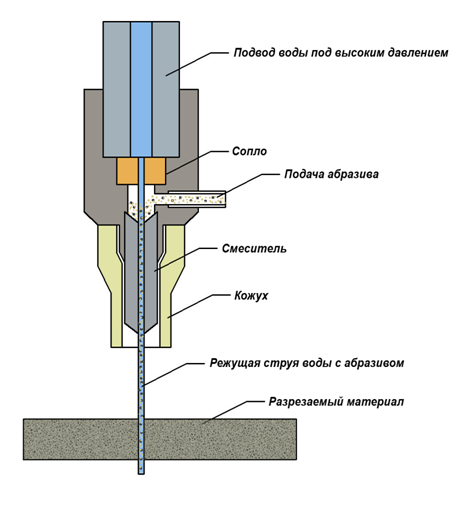

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Особенности технологического процесса

Как уже отмечалось, технология базируется на принципе естественной эрозии. То есть физическое воздействие на обрабатываемый материал происходит за счет высокоскоростной струи, смешанной с твердыми абразивами. В ходе операции скоростной поток твердофазных элементов выполняет отрыв и унос из места обработки мелких частиц металла. Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал – специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

В отличие от других методов обработки данная техника не предполагает деформирующего и теплового воздействия. Это значит, что гидроабразивная резка металла позволяет сохранять первоначальные физико-механические качества заготовки. Но для достижения ожидаемого результата необходимо использовать специальное оборудование.

Резка металла струей воды: преимущества

Ключевое достоинство такого метода заключается в том, что он позволяет добиться высокого качества реза, то есть получить необходимую шероховатость после обработки. Помимо этого, стоит выделить следующие преимущества:

- исключена вероятность возникновения пожара или взрыва во время проведения обработки;

- экологическая чистота процесса (не образуются газы во время резки);

- не выгорают легированные добавки в обрабатываемом металле;

- возможность обработки металла толщиной до 30 см;

- низкая температура в зоне резки (90 градусов по Цельсию);

- высокая эффективность за счет отсутствия холостого хода режущей головки.

Как вы видите, резка металла водой под давлением имеет ряд преимуществ перед другими методами. Это экологично, безопасно и эффективно. Современные станки позволяют даже обработку сразу нескольких листов за один ход, если это позволяет толщина. В целом же ГАР с каждым годом развивается все больше, поэтому и характеристики значительно улучшаются.

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #1 Денис# » 24 янв 2020, 02:48

И снова всем привет! Эта идея с виду наверно не менее бредовая чем самодельный лазер, однако их производят, а значит повторение возможно. Мне некоторое время не дают покоя станки ЧПУ и установки раскроя, т.к. им у меня есть некоторое кол-во работы, да и интересно ведь! Для будущих прихожан сразу настоятельно прошу не “советовать” купить и зарабатывать. Такой цели нет, форум технический посему интересно создать. Даст Бог подрастем – будете нашими торговать

Итак, что мне известно (а известно совсем чуть-чуть): в установках гидроабразивной резки (далее ГАР) в качестве режущего вещества используется струя воды, как правило с добавлением абразива. Абразив это как я понимаю гранатовый песок. Минимальное рабочее давление с каким я сталкивался в описаниях в тырнете это 50МПа, это устаревшие установки. Современные установки качают 500-600 МПа если я все правильно понимаю. реально работать вроде можно со 100МПа.

Я лично человек небогатый, посему приходится марамойничать периодически. Соответственно и тут не буду пока рассматривать покупку готовых насосов брендовых, а буду думать как по максимуму создать самому. Какой вариант повышения давления я рассматриваю за основной? Мультипликатор. Мысль такая: берем гидроцилиндр обычный с поршнем допустим 160мм в диаметре и со штоком скажем 30мм в диаметре. Соответственно площадь поршня ГЦ = 20106 кв.мм, площадь штока = 707, соответственно отношение будет 20106/707=28,44 раза. Т.е. если мы будем давить на поршень ГЦ 16МПА, то шток 30мм будет давить уже 16МПА х 28,44 = 455 Мпа Верно я понимаю? Вполне себе давленице получается. Что нам нужно, что бы шток 30мм давил в некую емкость закрытую наполненную водой, вытесняя эту воду через клапан в транспортную трубку. Клапан должен настраиваться на открытие не ниже определенного давления. Далее для устранения пульсаций мы можем сделать наш ГЦ двухсторонним, с двумя выходами ведущими на гидроаккумулятор (если необходимо), в качестве которого в принципе может работать бухта транспортной магистрали. Ну и голова непосредственно. Понятно что это общая схема и черт кроется в деталях, но давайте сначала проверим общую концепцию, правильно ли я мыслю, верно ли считаю и пр.

От этого попробуем плясать дальше. nikirk2 , neon , T-Duke , и ВСЕ ВСЕ ВСЕ . присоединяйтесь, только чур не ругаться тут

Сообщение #2 neon » 24 янв 2020, 04:48

жили были Ох и Ах. Даже не знаю с чего начать. Не хочется говорить, что невозможно, это возможно, но затраты превысят все разумные пределы, особенно если необходимо обеспечить приемлемый срок службы до замены основных элементов и уплотнителей. Один цилиндр с гильзой чего стоят. В современных вариантах керамический цилиндр стоит около 140000 рублей, а китайские варианты около 35000. На одних уплотнениях можно разориться в самодельной установке. Про цилиндр (технологию изготовления) вообще молчу. Это ещё до расходных материалов не дошли (песок, сопла, смесительная трубка). РВД (рукава высокого давления) сложно достать и стоят они не мало.

В общем поговорим, поговорим и разойдёмся, такой прогноз данной темы на 99 %. Факты есть в сети. Даже по готовым чертежам изготовить выльется в приличные расходы. Дешевле будет китайский б/у насос купить и другие готовые компоненты. При этом довести дело до конца удавалось из большого количества желающих буквально единицам.

Ещё вспомнил про гидроаккумулятор, это ещё один финиш. Там специальные марки стали (дорогие, защита, предварительная обработка очень высоким давлением и т. д.), обычно труба в трубе. Посмотрите на толщину стенки и длину. Как делать будете такой простой со стороны компонент? Даже не этом можно встать и не подняться. Извините за пессимизм в тексте, хотя я и оптимист в квадрате, но и реалист одновременно. Самостоятельно изготовить можно имея много денег или запасную жизнь.

Сообщение #3 Денис# » 24 янв 2020, 05:00

Ну про дешевле и купить это как я говорил не интересно, так что упустим. Про “поговорим и разойдемся” – возможно, однако не вижу чего то плохого в таком разговоре, по крайней мере на фоне многих других тем.

А вот если Вы расскажете про особенности цилиндров, гильз, уплотнителей то будет интересно. Чем таким они заслужили ценник в 140 тыр, почему керамика и какие характеристики там требуются. Почему нельзя взять обычный ГЦ? У него как было 16МПа так и остается рабочих, чем он хуже керамики дорогой? Так же и по уплотнениям. Какие требуются характеристики этих уплотнителей? Из чего они состоят и как изготовлены? Народ по слухам спокойненько так вкорячивает в фирменные установки свой колхоз и трудится, чем мы хуже?

Что касаемо расходников вроде песка, сопел и пр. вообще непонятно. Их что на фирмовую установку покупать, что на такую. в чем разница?

Преимущества метода

Гидроабразивная резка металла незаменима при обработке толстостенных заготовок. Получить действительно качественную линию среза возможно только таким методом. Применение гидравлической резки актуально при прокладке труб, в которых будет высокое давление. После резки, на всей линии, какой бы длинной она не была, не останется ни окалин, ни заусенец: никакой дополнительной обработки не требуется.

Нужно учитывать, что станок такого типа стоит дороже, чем более простые аналоги. Но изначальная стоимость компенсируется ценой расходных материалов, крепежных элементов и дополнительных узлов. Еще один плюс работы с гидравликой – даже при долгой работе не появляется дымовая завеса, пыль не летит во все стороны. К тому же не нужно следить за тем, насколько режущий инструмент острый, периодически заменять его и покупать дополнительное оборудование для заточки. В случае, если у вас появилось желание насладиться потрясающим секс досугом, вас точно заинтересуют привлекательные проститутки Омска . Вы имеете возможность выбирать индивидуалок по внушительному списку критериев, указывая их рост, объем бюста, а также адрес!

https://youtube.com/watch?v=78FBX3-l8I8

Резка металла водой

Одновременно с этим гидроабразивный способ резки металла позволяет поддерживать высокую скорость производства за счет быстрой скорости обработки металлических заготовок. Скорость резки не изменяется даже при обработке толстостенных заготовок. При этом гидроабразивный станок позволяет обрабатывать не только металл, но и стекло, резину, пластик и иные многослойные заготовки.

Резка в трех измерениях

Оборудование для гидроабразивной резки работает в трех пространственных измерениях. Координатный стол, на котором располагается заготовка, соединяется с механизмом подачи, похожим на тележку. На ее вершине располагается мультипликаторный насос, сопло которого в начальном положении перпендикулярно координатного стола. Механизм подачи перемещает заготовку в горизонтальном направлении, создавая двумерную плоскость. Третья координата для объемной резки обеспечивается использованием трехмерных программ для проектирования деталей.

Сегодня ведется активная разработка универсальных аппаратов для гидроабразивной резки в пяти координатах за счет поворотного координатного стола и отклоняющегося сопла с точностью до 0,001˚. Её внедрение позволит вырезать контур произвольной кривизны со скосом, делая оборудование чрезвычайно универсальным. Установки гидроабразивной резки металлов обеспечивают производительность вплоть до 30 метров в минуту при ширине разреза не более 3000 микрон.

Резка металла водой своими руками

Вполне логично, что для единичного использования промышленное оборудование с ЧПУ никто закупать не будет. В этом случае очень выручают так называемые ручные станки. Они не имеют программного управления, поэтому все параметры резки задает оператор. Собственно, качество среза полностью зависит от квалификации специалиста. При должном подходе можно добиться не худшего результата, нежели на профессиональном оборудовании. Ручные станки все же имеют свои преимущества. Они заключаются в низкой стоимости оборудования и возможности изготовить заготовку нужной геометрической формы под определённым углом своими силами. Но для этого желательно полностью разобраться с управлением, и тогда резка водой металла будет вполне простым занятием.

Плюсы

- Деталь, подвергаемая резке, не нагревается, поэтому различные её деформации исключаются. Это в свою очередь обеспечивает высокое качество уже готового продукта или изделия.

- Наличие функциональных опций в оборудовании, чтобы выполнять работы вне зависимости от их сложности.

- Отсутствие дополнительных работ в доработке обрабатываемых изделий.

- Возможность проводить резы для любых материалов, а также выполнять в них отверстия.

- Оперативность в проведении работ, экономическая целесообразность.

- Безопасность метода позволяет его применение на производствах с повышенными требованиями по пожарной безопасности.

- Рез деталей с большой толщиной, а также труб.

- Отсутствие пыли, дыма, других малоприятных проявлений.

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

Плюсы резки металла гидроабразивной струей воды

Оборудование, которое применяется для резки металла с помощью гидроабразива, незаменимо в обработке толстостенных изделий. Только эти станки могут обеспечить высочайшее качество линии среза. После резки рабочей зоны 200-мм стального листа, на поверхности линии среза не появляется ни заусениц, ни окалин. Идеальный срез в сочетании со щадящим режимом температур — это еще не все преимущества, который имеет водно-абразивный способ. Высокая цена оборудования с лихвой компенсируется экономией на крепежных узлах и элементах, которые не требуются даже во время работы с тонкостенными изделиями.

Отсутствие пыли и дымовой завесы, а также иных неблагоприятных факторов – еще одно из многих преимуществ гидроабразивной резки. Кроме этого, нет необходимости делать замену изношенных режущих частей и следить остроту резака, потому что его, по сути, нет. Вместо него роль режущей части играет струя воды вместе с абразивными частичками.

Процедура гидроабразивной обработки среза происходит за один этап. Причем скорость работы проходит без задержек, показатель скорости порезки не снижается, даже когда необходимо обрабатывать толстостенные изделия.

Универсальные показатели станков для порезки металла дают возможность на одном устройстве одновременно проводить обработку различных материалов — это резина, стекло, пластик или многослойный материал.

Гидроабразивные станки для резки металла характеризуются безопасностью эксплуатации, поэтому могут устанавливаться на предприятиях с большим риском взрывоопасности.

Какое нужно оборудование?

Основное требование, которому должно отвечать оборудование для гидроабразивной резки – наличие давления, подающего воду, и формирующее струю и ее направленность.

В комплект оборудования (станка) входит:

- Насос для гидроабразивной резки, создающий высокое давление. Его действие заключается в аккумуляции жидкости с абразивным составляющим, и подачей ее на обрабатываемую поверхность. Мощность насоса определяет производительность.

- Мощностной регулятор. Станки, работающие на подаче гидроабразивной смеси, и оснащенные регулятором мощности, производят рез разными водно-абразивными составами под давлением. Разность составов позволяет производить обработку материалов разной толщины и структуры. Для сверхтвердых деталей, применяют смеси из трех компонентов, а для вязки –двухкомпонентные.

- Вариативность сопла. Возможность замены сопла расширяет возможности оборудования с учетом состава, толщины, плотности.

- Применение смесителей – важный фактор в функциональности станка. Он обеспечивает равномерность, однородность состава, что в результате дает качество реза, скорость вне зависимости от толщины.

- Автоматическая коррекция. Инерционность струи состава – причина появления конусной кромки на обрабатываемой поверхности. Наличие системы автоматической коррекции учитывает плотность материала и позволяет минимизировать данный эффект при помощи изменения соплового угла наклона.

- Водоподготовка. Какая-либо вода не годится для создания смеси. Некачественная вода – серьезное препятствие для качества. Чтобы исключить данное явление станки оборудуются системой водоочистки.

Данные элементы оборудования – основные для качественной работы станков. Но кроме них аппараты для водно-абразивной резки могут иметь дополнительные элементы, расширяющие возможности станка:

- фигурный рез;

- рез вне зависимости от угла;

- автоматический рез (ЧПУ) без участия пользователя;

- обрабатывать металл различной толщины: для стали до 2 см, для титана – 1,7 см, сверхпрочные сплавы – 1,2 см, сплавы на основе меди;

- резать трубы;

- кран-балки с тельфером, которые могут оснащаться захватами на вакууме или механике, подъемники на пневматике или гидравлике.

Преимущества, недостатки и сравнительная характеристика

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Читать также: Степень раскисления стали это

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Таблица. Сравнение гидроабразивной резки с кислородной, плазменной и лазерной резкой

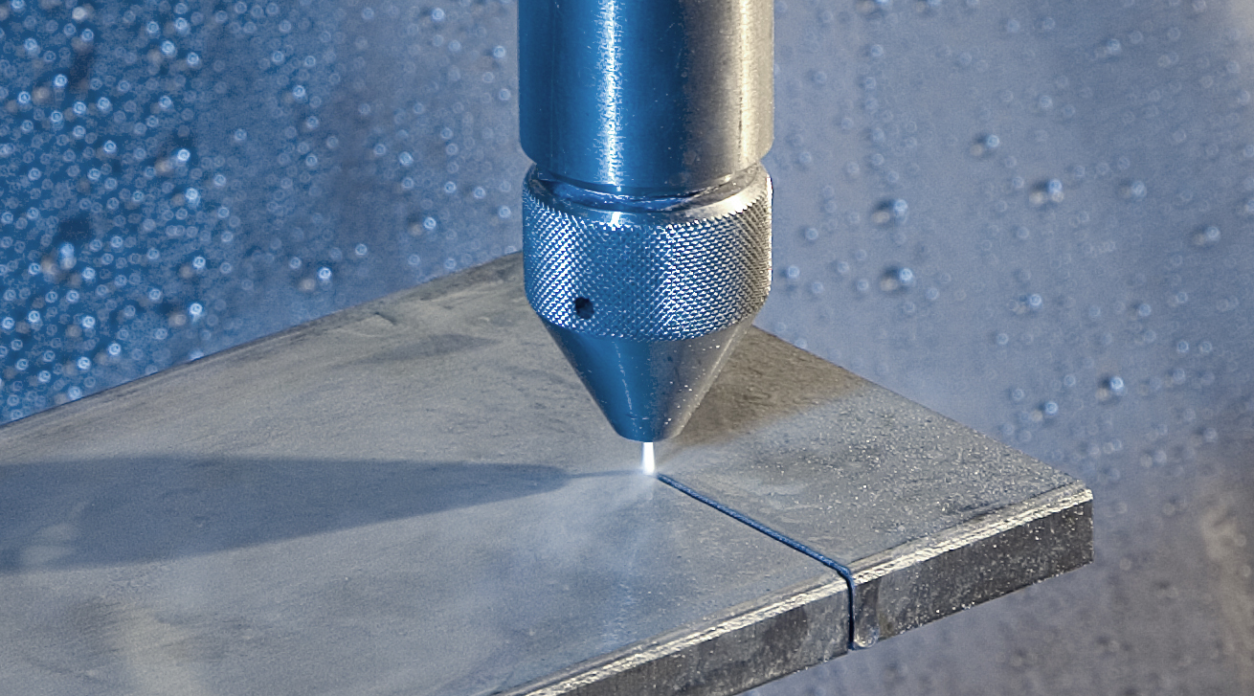

Гидрорезка представляет собой уникальный метод обработки различных материалов. На сегодняшний день различают 2 вида гидрорезки: при помощи чистой воды и посредством водной струи с абразивом (гидроабразивный метод). Но принцип действия в обоих случаях одинаков – жидкость под очень высоким давлением проходит через миниатюрное отверстие режущей головки, которая находится над обрабатываемым материалом. При этом гидроабразивная смесь, выходящая из режущей головки, имеет скорость, превышающую скорость звука в три раза.

Размер отверстия головки, а также его диаметр, зависят от того, какова плотность материала. Если материал легкопроницаемый – то берутся головки с диаметром 0,08 мм, в случае более твердых материалов диаметр отверстия может достигать 0,8 мм.

Что же касается непосредственно давления мультипликатора, то максимальный показатель – 420 MPa. Согласно же практическим исследованиям, наиболее продуктивный и в то же время быстрый рез получается при давлении 380 MPa. Если же давление выше, то это приводит только к более частым промежуткам между заменами запасных частей.

В целях нормальной работы оборудования прокладки следует заменять своевременно. Так, при регулярном постоянном давлении рабочего процесса в 400 MPa замена прокладок осуществляется через 400 – 1200 часов резки.

Благодаря таким условиям, в которых происходит обработка заготовок, гидроабразивная резка становится альтернативным методом воздействия на материалы, по отношению к термическим способам, и даже выигрывает у последних по некоторым параметрам. Толька резка при помощи водной струи с абразивом не оставляет следов деформации на металле, следов оплавления на пластике, такни и прочих материалах. Промышленные и дизайнерские работы сегодня просто немыслимы без данного метода, ведь из любых заготовок различной толщины могут быть выполнены самые сложные элементы с великолепным качеством кромки.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Преимущества гидрорезки камня

На выходе из станка тонкая струя воды с абразивом достигает сверхзвуковой скорости – до 1200 м/сек. То есть, она в три раза превышает скорость звука. Ее направляют на обрабатываемый камень, где она образует линию разреза, которая может быть, как прямой, так и криволинейной

Важно и то, что сам поток не нагревает материал, и максимальная температура поверхности обрабатываемого материала не превышает +60 градусов по Цельсию. Ведь при нагревании любой камень способен разрушаться.

Можно назвать несколько очень важных преимуществ водоабразивной резки камня водой.

- Таким способом удается разрезать любые породы камня.

- Удается создавать не только прямой, но и криволинейный разрез.

- Отсутствуют ударные нагрузки, так что обрабатываемый камень можно не закреплять.

- Производить резку материала можно с любого места, даже с его средины.

- Минимальный отход при раскрое камня.

- Универсальность процесса раскроя.

К этому стоит добавить еще один очень важный момент: так как ширина разреза составляет от 0.8 до 1.5мм, практически нет ни каких отходов

Это важно, если происходит обработка дорогостоящего природного минерала. Поэтому, когда возникает вопрос, чем разрезать камень, нужно использовать этот метод.

Такую методику можно применять для следующих целей:

- создавать уникальные дизайн-проекты, которые используются для оформления интерьеров и экстерьеров;

- точно подгонять элементы из разных материалов, например, скело + камень, камень + металл;