Особенности профессии

Для работы с грузоподъемными механизмами недостаточно пройти курс обучения и получить допуск медкомиссии. Работа с кранами предполагает наличие: • физической силы для работы со стропами, траверсами, захватами, которые могут весить не один десяток килограмм; • глазомера для определения скорости движения груза при его перемещении; • координации для строповки на высоте грузов нестандартной конфигурации и приведения их к нужному положению для укладки; • скоростью реакции для принятия решений при работе с грузоподъемными механизмами, в случае возникновения нестандартных ситуаций; • внимательность, поскольку за секундной утратой внимания может последовать аварийная ситуация; • ответственности – свойства, присущего человеку, работающему с кранами, осознающему зависимость от него безопасности, здоровья и жизни других людей, а также сохранность груза и грузоподъемного механизма. Наличие этих свойств, гарантирует производительную и безопасную работу с грузоподъемными механизмами.

Примеры узлов грузоподъемных траверс работающих на сжатие.

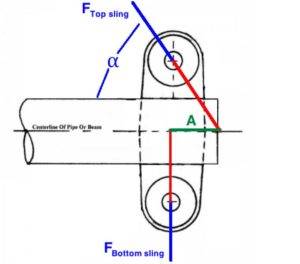

Рис 4а — типичный узел

На рис. 4а показана простейшая конструкция — пластина с верхним и нижним отверстиями вваренная в прорезь. Независимо от применяемой оснастки и такелажа в таком узле у нас всегда будет плечо между проекциями действующих сил, и как следствие момент в узле. Отсюда изгиб балки и потеря несущей способности на сжатие. Из-за ошибки в дизайне надежность конструкции будет меньше теоретически достижимой.

Изгибающий момент при таком дизайне равен усилию от нижнего стропа помноженному на плечо А

М=F*A

Как видно изгибающий момент растет пропорционально уменьшению угла альфа.

Рис. 4b — выравние по нейтральной оси

Пример приведенный на рисунке 4b показывает серьезный прогресс в дизайне. Верхняя проушина расположенна под углом и если верхний строп будет расположен под тем же углом тогда проекции усилий от нагрузки и подъемного устройства пересекутся на нейтральной оси, это позволит избежать появления момента. Но все такелажники знают, что на практике это редко удается реализовать. Почти всегда нижний строп отклоняется от вертикали в ту или иную сторону.

Другая рабочая ситуация — распорка используется для подъема нескольких типов груза разного размера и веса. Вместо того чтобы удлиннять или укорачивать распорку (добавляя или убирая доборные элементы в случаях модульных траверс), подгоняя размер под габариты груза возникает желание использовать уже собранную оснастку, чтобы сэкономить время. Естественно углы строповки меняются, и опять появляется момент.

Что касается верхних стропов, то, как только угол верхнего выступа известен, для такой траверсы можно назначить фиксированную такелажную оснастку со стропами подходящей длинны, в соответсвии с угловым смещением верхней проушины. Однако при выходе из зазора эти верхние стропы могут быть заменены на более короткие, итог тот же — изгибающий момент в стержне траверсы.

Как мы можем преодолеть эти нежелательные ситуации, когда в стрежне распорки образуется изгибающий момент (для которых он не был разработан), но не потерять гибкость и использовать распоку на площадке для грузов разного размера и веса?

Расчёт траверс на сжатие

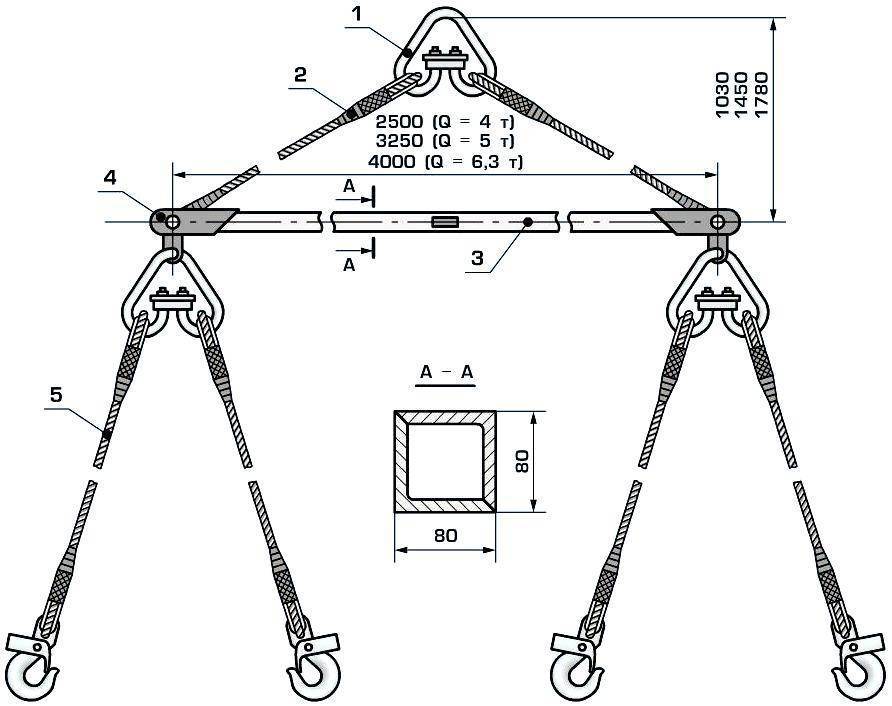

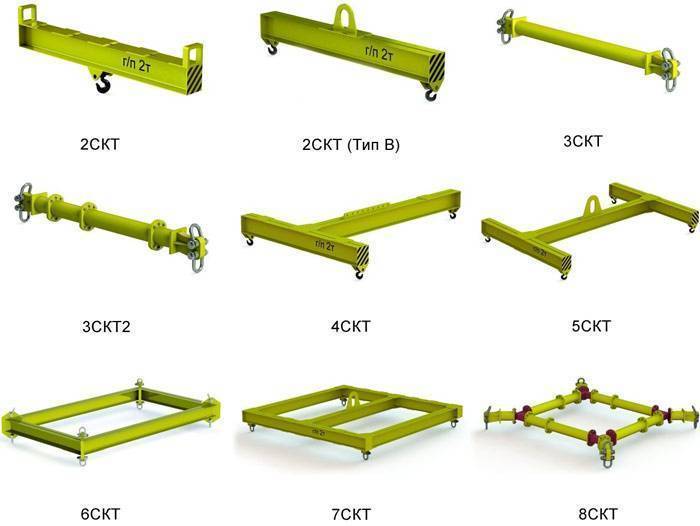

Помимо стандартных конструкций, работающих на изгиб, существуют ещё и траверсы, работающие на сжатие. Различают два вида подобных конструкций – линейные и трёхлучевые, форма которых определяется в зависимости от предполагаемого типа нагрузок и необходимой высоты подъёма.

При изготовлении используются балки с различными видами поперечных сечений, составляемыми из двух швеллеров, двутавров и труб, укреплённых металлическими уголками.

Пример расчета траверсы н-образной

При расчёте данных конструкций в первую очередь определяют расчёт натяжения в каждой тяге, соединяющей траверсу с подъёмного механизма, равный частному массы перемещаемого груза (Q) на двойной косинус угла наклона троса:

N = Q/2cosα

В зависимости от данного параметра дополнительно высчитывают материал и толщину троса. Далее определяется общее сжимающее усилие, создаваемое стержнем траверсы, равный половине произведения массы груза на коэффициент динамического воздействия и тангенс угла наклона троса:

N = (Q*kд*tgα)/2

Таким образом, тщательно проведённый расчёт траверсы позволяет не только выбрать наиболее оптимальную для производственных нужд модель, но и обеспечить надёжность, безопасность и бесперебойность подъёмных и транспортировочных процессов на многие годы.

Виды

На сегодняшний день существуют следующие типы конструкций:

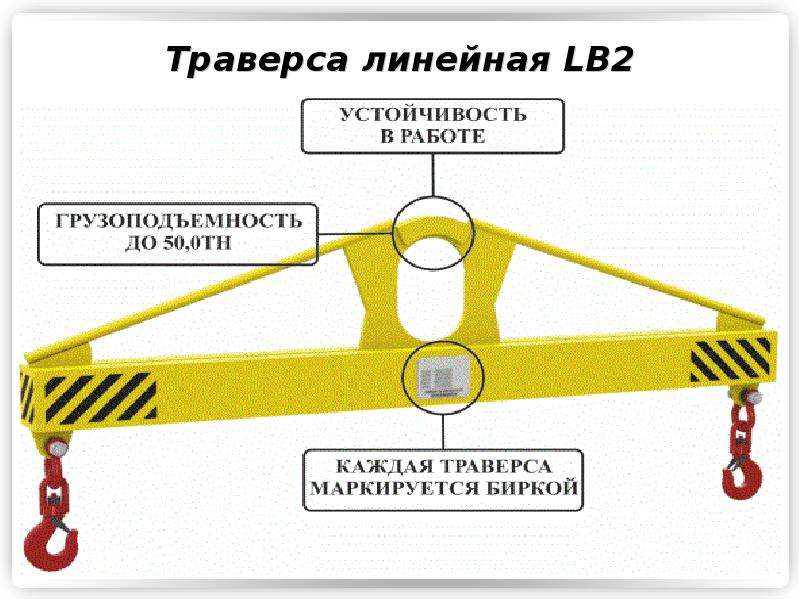

- Линейные. Типовые конструкции для транспортировки длинномерных предметов. Применяются, если необходимо погрузить или разгрузить трубы, слябы, арматуру, стальные заготовки, рельсы, листы металла, брёвна и другие пиломатериалы. Используются также для погрузки/разгрузки автомобилей и контейнеров. Способ строповки линейной траверсы определяет вид грузозахватных механизмов, размещённых по краям и в центральной части. Траверса первого типа монтируется на крюк крана. Широко используется на предприятиях, в портах и так далее. При использовании такого механизма необходимо выполнять выравнивание груза, чтобы не произошло перевешивание в какую-либо сторону. Траверсы второго типа удобны в работе с грузами со смещённым центром тяжести. За счёт своей конструкции они не допускают перевешивания груза с одной части на другую.

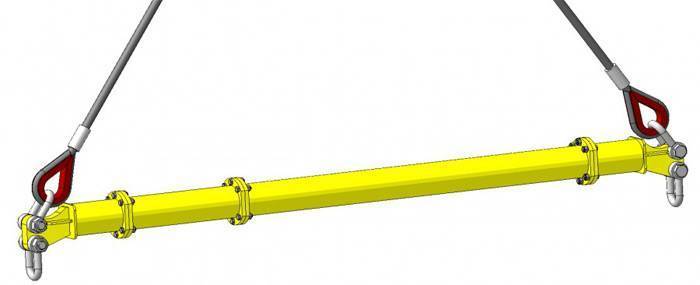

- Трубные. Относятся к линейным механизмам. Трубная траверса представляет собой балку, закреплённую в горизонтальном положении. На торцах расположены передвижные обоймы из стали, предназначенные для монтажа строп. Производятся цельными и разборными. Главное преимущество элементов трубного типа – возможность изменения длины. При этом грузоподъёмность оборудования остаётся неизменной. Трубные траверсы широко используются на предприятиях, где необходима транспортировка продукции разной длины.

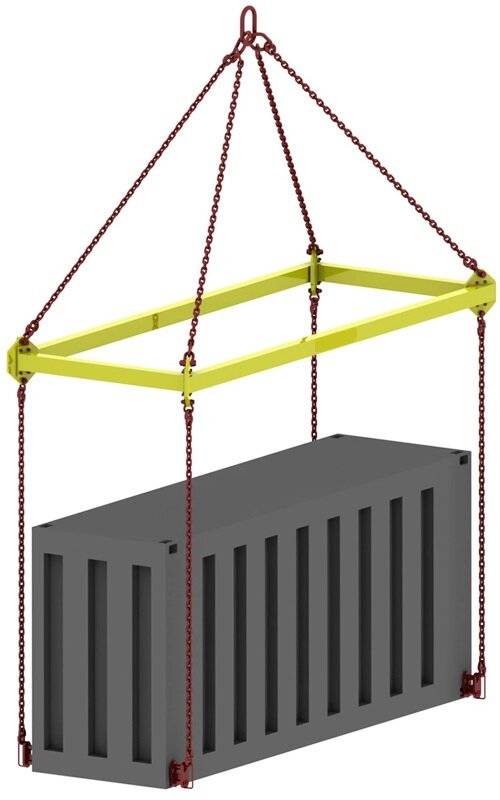

- Для контейнеров. Устройство, оснащённое автоматическими захватами, позволяет минимизировать труд стропальщика. Крепление контейнера осуществляется за верхние фитинги.

- Т-образные. Такие траверсы имеют три точки крепления, они используются для переноса грузов, у которых центр тяжести смещён. Применяют их преимущественно при необходимости транспортировать токарные и фрезерные станки, строительные материалы и так далее. В устройстве используется переставное звено. Его применяют для точного определения центра тяжести груза и предотвращения перекоса самой траверсы. Максимальная грузоподъёмность конструкции может достигать 32 тонн.

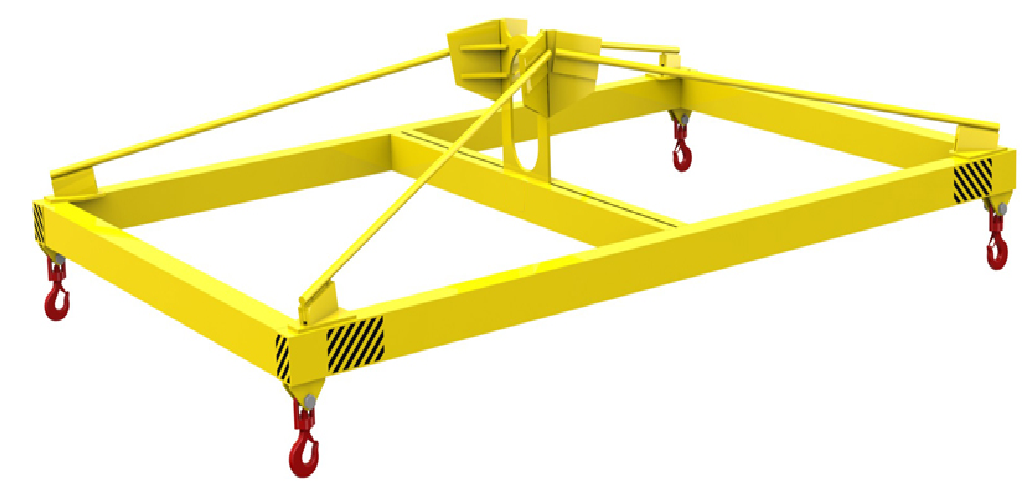

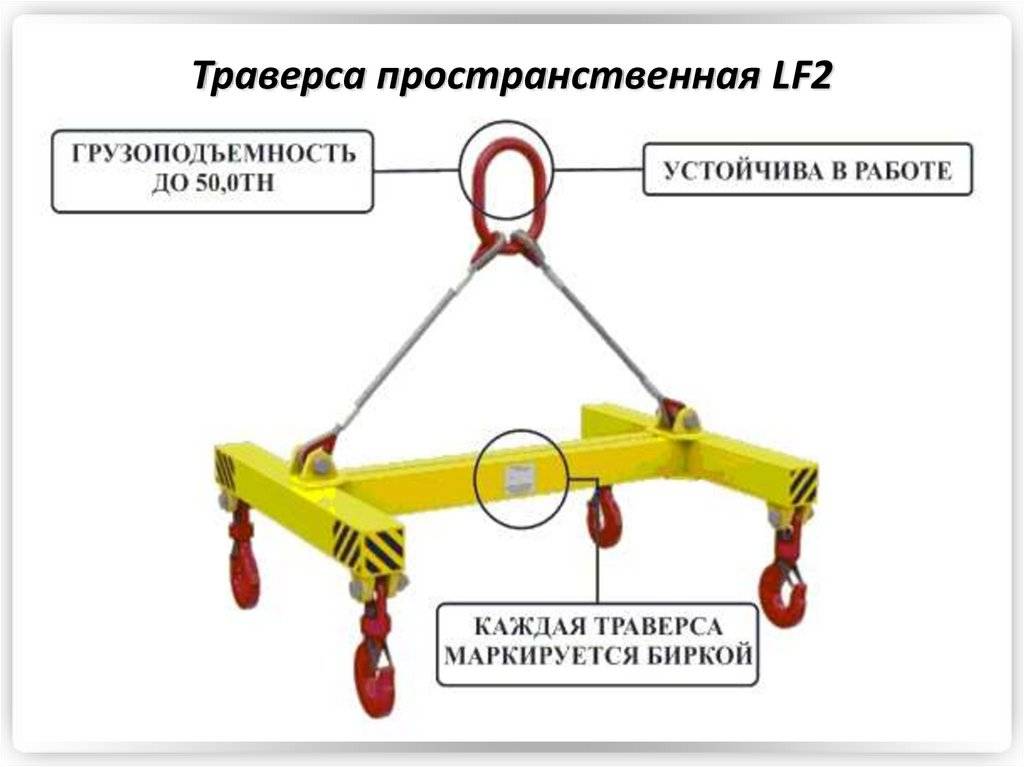

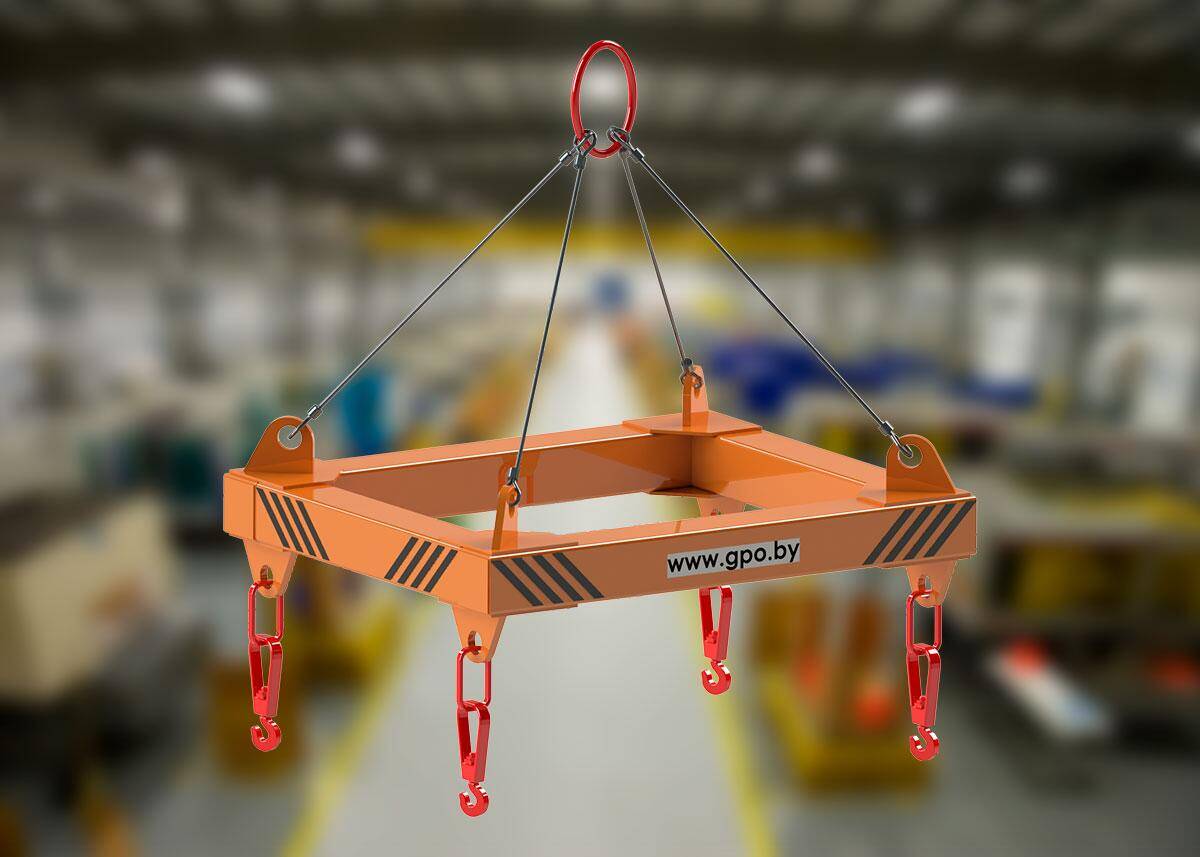

- Спредер 4-точечный. Основным предназначением является перемещение крупногабаритных предметов. Имеет четырёхточечное крепление для предотвращения смещения центра тяжести. Оснащается стальными или гибкими стропами, например, канатными, цепными, текстильными.

- Спредер одноточечный. Основное отличие от предыдущего устройства – строповка самой конструкции выполняется за элементы траверсы, расположенные по центру.

- Н-образная. Предназначена для перемещения крупногабаритных грузов с креплением на четыре точки. Возможно использование в ограниченных пространствах. Используется для транспортировки контейнеров, проката, строительных конструкций. В целях обеспечения удобства и безопасности, траверсы такого типа оснащены гибкими стропами и различными видами грузозахватных механизмов.

- Спредер (трубный.) Конструкция такого типа позволяет подобрать габариты в зависимости от размеров груза, добавив или сняв отдельные элементы. При этом грузоподъёмность траверсы не меняется. Пользуется спросом на предприятиях, производящих продукцию разных размеров (преимущественно, промышленные, машиностроительные и т. п.).

- Линейная траверса с растяжками. Оснащена дополнительными элементами с целью увеличения жёсткости и грузоподъёмности оборудования.

При правильном выборе траверсы можно существенно увеличить оперативность погрузочно-разгрузочных работ, снизить вероятность получения травм персоналом на производстве, выполнить большее число операций.

Предлагаем ознакомиться со статьями:

- Особенности технического обслуживания кранов

- Шинопровод: особенности конструкции и монтажа

- Козловой кран: особенности и область применения

Как выбирают конкретный способ строповки

Строповка любых конструкций и изделий имеет несколько требований, которые учитывают при выборе конкретного способа:

- Процесс строповки и последующей расстроповки должен занимать как можно меньше времени.

- Для различных видов строповки должна предусматривается возможность многократного использования.

- Выбранные грузозахватные механизмы не должны нарушать форму и снижать прочность конструкции. Также они должны препятствовать ее опрокидыванию и падению.

- Выбранные строповые приспособления должны отвечать требованиям надежности, так же как и их крепления к конструкции и подъемному крану.

- Кроме строповки, должна быть предусмотрена возможность расстроповки без участия стропальщика, т. е. это место должно находиться на расстоянии.

Применяемые грузозахватные механизмы

Обвязку и зацепку грузов осуществляют при помощи нескольких видов оснастки. Так, практически на любой строительной площадке не обойтись без таких приспособлений:

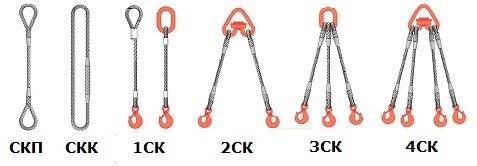

- Стропы. Представлены в 3 видах: ленточные, канатные и цепные. Самыми уязвимыми считают ленточные, поскольку их свойства сильно зависят от условий перемещения груза. Канаты применимы для обвязки изделий сложной формы, а цепные актуальны при наличии у поклажи острых ребер.

- Захваты. Под ними понимают приспособления, которые навешивают на крюк крана. Захваты бывают клещевыми, вилочными, эксцентриковыми, винтовыми, коромысловыми и пр.

- Траверсы. Это своеобразные балки с захватами автоматического или полуавтоматического типа, расположенными на концах. Траверсы, как правило, применяются вместе со стропами, поскольку это облегчает процесс зацепки и перемещения.

Какие способы обвязки используются

Существует 2 варианта обвязки перемещаемого груза:

- В виде свободной укладки. Более простой и щадящий метод обвязки, когда конструкции просто располагают между стропами, если те не могут сдвинуться относительно зацепленных изделий. Для предотвращения их перемещения применяют распорки. Поскольку стропы не соприкасаются с конструкцией, они меньше деформируются и не так быстро изнашиваются, как при следующем способе зацепки.

- В виде укладки «с удавкой». При таком способе обвязки поклажа фиксируется за счет собственного веса. Такое крепление гораздо надежнее, но оно имеет и свои минусы. К недостаткам относят более быстрый износ стропов и возможность повреждения конструкции, поскольку она подвергается сдавливанию.

Это интересно: Управление башенным краном — где проходят обучение на оператора БК

Зависимость грузоподъемности стропа от способа обвязки

Грузоподъемность стропа, которая для стандартных условий указана на бирке, изменяется в зависимости от способа обвязки груза. Зависимость следующая:

– затяжка груза петлей – минус 20% грузоподъемность от указанной на бирке – свободная укладка на 2 стропах – плюс 100% – угол между ветвями 45 град. – минус 10% – угол между ветвями 90 град. – минус 30%

Если при обвязке есть несколько условий, меняющих грузоподъемность, они суммируются. Например, при затяжке длинномерного груза 2 петлями при угле между ветвями 45 град., для каждого стропа грузоподъемность следует уменьшить на (20+30) 50%.

Плоскостные и пространственные грузоподъёмные траверсы

Ввиду сниженной жёсткости таких устройств их длина не должна превышать 3,5…4 м. Линейные траверсы в виде балок состоят из четырёх частей – собственно балки (в пазах которой перемещаются грузовые кольца строп), двух консольно расположенных связей, опорной стойки и подвески. Количество строп может варьироваться от двух до четырёх (последний вариант используется в том случае, если траверса – балансирная). Иногда на консолях таких траверс предусматривают гнёзда под установку дополнительных секций, но это рекомендуется лишь при подъёме габаритных грузов малого веса, и лишь внутри помещений. Безопаснее в таких случаях применять не составные, а цельные траверсы.

Линейные грузоподъёмные траверсы трубного типа конструктивно проще. Они представляют собой горизонтальную балку, к противоположным концам которой монтируются две стальные передвижные обоймы под стропы. Противоположный конец стропа прикрепляется к проушине, приваренной к верхней плоскости трубчатой балки.

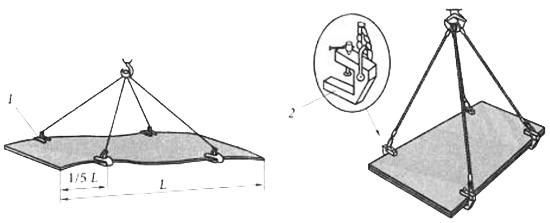

Грузоподъёмность плоских траверс ограничивается 4…6 т, однако выпускаются и особые конструкции таких приспособлений, позволяющие увеличить допускаемую нагрузку до 8…12 т. Обоймы траверс в этом случае – треугольные, причём в каждой точке треугольника имеются захваты, которые позволяют разнести по ширине точки прикрепления строп.

Надёжность линейных траверс зависит от способа захвата груза. Применяются следующие типы захватов:

Пальцевые, предназначенные для перемещения длинномерных грузов, круглых в плане. Вильчатые, которыми удобно перемещать пакетированные грузы с хотя бы одной гладкой плоскостью. Грейферные, при помощи которых возможно перемещение высоких длинномерных конструкций, с последующим механическим расцеплением. Рычажно-эксцентриковые, которые фиксируют транспортируемый груз с помощью возникающих сил трения. Их можно изменять в зависимости от веса груза.

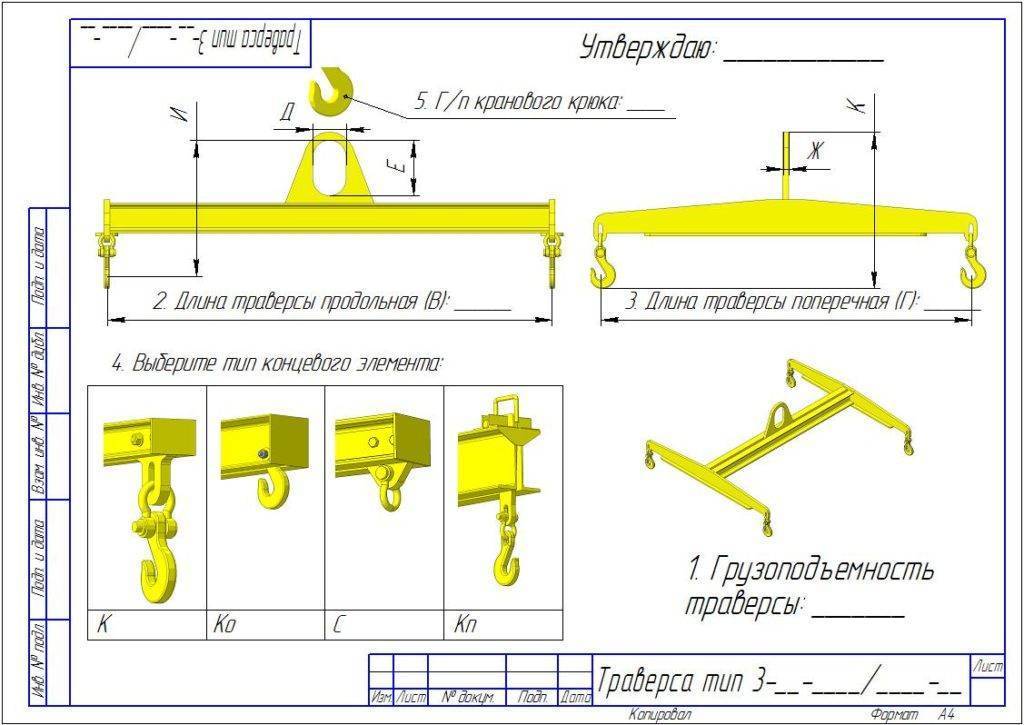

Маркировка плоских траверс – 2СКТ, 2СКТ (тип В), 3СКТ. В траверсах 2СКТ подъём выполняется за центральную часть, в 2СКТ (тип В) – за две противоположные точки, траверсы типа 3СКТ (только трубного исполнения) снабжаются регулируемыми по размерам обоймами.

Пространственные траверсы обычно маркируются 4СКТ, 5СКТ, 6СКТ, 7СКТ или 8СКТ. Маркировка 4СКТ соответствует траверсам т-образного типа, которые поднимают груз за три точки. Траверсы типа 5СКТ имеют н-образное исполнение, которое позволяет захватывать груз за четыре и более точек опоры. Исполнения 6СКТ и 7СКТ различаются лишь допускаемыми нагрузками на элементы траверс: для 7СКТ такие нагрузки могут быть выше, поскольку средняя часть приспособления дополнительно усиливается стальной растяжкой. Такие траверсы иногда называют траверсами – спредерами.

Пространственные траверсы имеют рамный тип, а потому считаются наиболее надёжными. Их преимуществом является также разнообразие креплений и захватов.

Траверсы 8СКТ изготавливаются разборными. При соединении нескольких элементов в сборе такие приспособления могут поднимать груз весом до 16 т, и размерами более 10 м. Всё зависит от возможностей крана и условий, в которых он действует.

https://youtube.com/watch?v=gYtbZhjohrQ%3F

Зацеп груза ветвевыми стропами

При строповке груза ветвевыми стропами следует соблюдать следующие правила:

— размер крюка должен подходить к величине петли или рым-болта и свободно в них входить. Вставлять крюк в петлю следует как указано на рисунке ниже

— крюки стропов устанавливаются от центра тяжести груза

— все предусмотренные изготовителем груза петли (рымы) должны быть захвачены крюком. Зацеп груза не за все предусмотренные детали может вызвать его повреждение или разлом.

— 90 градусов — максимальный угол между стропами

Есть три основных вида стропов — цепные, канатные и текстильные. Наиболее уязвимыми в плане эксплуатации являются текстильные. Их не рекомендуется использовать мокрыми на морозе (лед может вызвать их разрушение), нельзя подвергать воздействию открытого огня, концентрированных щелочей и кислот

Для предотвращения разреза их нужно очень осторожно применять на грузах с острыми кромками и защищать прокладками.

Крайне нежелательно выполнять работы при сильных порывах ветра.

Для подачи команд крановщику применяются специальные слова, имеющие следующее обозначение:

— “вира” — поднимай

— “майна” — опускай

— “харе” — стоп

Грузозахватные механизмы

Грузозахватные механизмы облегчают ручной труд грузчиков и более безопасны, погрузка происходит быстрее. Они выгодны при перемещениях большого количества однотипных предметов. Устройства поворачивают и фиксируют груз в определенном положении перед подъемом. Крюки, многоветвистые стропы, рамы, такелажные точки — примеры грузозахватных механизмов. Навешиваются на крюк подъемного крана.

Существует несколько разновидностей грузозахватных приспособлений:

- эксцентриковые, представляющие собой диски со смещенным центром поворота. Выпускаются ручные и самозатягивающиеся захваты. Лучше всего подходят для погрузки плоских товаров с большой площадью (стальные листы, древесностружечные плиты);

- клещевые, с зажимами — это рычажные системы, в которых захват груза осуществляется подвижными выступающими стержнями или пластинами; ими удобно грузить трубы, древесину (кругляк), бетонные и железные балки;

- вилочные — для подъема и транспортировки груза на специальных площадках — поддонах и паллетах;

- винтовые — фиксация осуществляется винтами;

- магнитные, на постоянном или переменном токе; идеальны для перемещения металлолома, крепежа, мелких предметов из железа и стали.

Соблюдение правил строповки обеспечивает безопасность работ, связанных с перемещением грузов.

Снятие строп с груза

Когда груз перемещен, его освобождают от строп. К этой процедуре приступают тогда, когда оборудование стоит на прочной основе и не может самостоятельно сдвинуться или опрокинуться. Перед этим ослабляют натяжение тросов; на каждом крюке размыкают предохранительные устройства, вынимают крюки из проушин, с острых граней снимают защитные прокладки.

После подъема строп становится возможной перевозка станков и другие действия: установка, подключение, испытания. Для того, чтобы длинномерные круглые предметы не раскатывались, применяют ограничители и страховочную обвязку. Для подъема бетонных изделий на высоту используют захватные приспособления с дистанционным управлением. Захваты снимают после завершения монтажа.

Категорически запрещается:

- использовать неисправное, непроверенное такелажное оборудование;

- применять стропы, не соответствующие весу и характеристикам груза;

- стоять под грузом, под работающими частями подъемных механизмов, в зоне их движения и на пути перемещения оборудования;

- вставлять крюк в проушину не полностью, с усилием, поправлять ударами молотка, монтировки;

- не поправлять стропы и крюки «на ходу», когда движение уже началось;

- работать без средств индивидуальной защиты: каски, перчаток, спецобуви.

Траверсы на сжатие без промежуточной оснастки

Второй тип распорок когда стропы не оканчиваются на траверсе, а проходят по её торцевым огибателям сразу к нагрузке. Поскольку угол стропов над распоркой создает выталкивающе усилие на траверсе, необходимы вспомогательные стропы которые фиксируют положение такой траверсы.

Этот тип распорок имеет свои преимущества и недостатки. Преимущество в том, что для основных строп не требуются чекеля на торцевых узлах балки, только пара небольших проушин для вспомогательных строп. Кроме того, требуются только два основных стропа, а не четыре как в выше приведенных случаях. Недостатком является то, что такие распорки всегда подвергаются некоторой степени изгиба из-за расположения проушин для вспомогательных строп. Чем ближе они к торцам траверсы, тем меньше изгибающий момент в стержне распорки, тем выше напряжение во вспомогательных стропах. Небольшой изгиб также вводится двумя главными стропами, поскольку углы подхода (от крюка крана до распорки) и углы вылета (от распорки до нагрузки) не совпадают. Сила сжатия, вероятно, будет идти слегка выше нейтральной оси. Это делает этот тип распорных траверс менее подходящим для вставных или скользящих креплений торцов. Фланцевые узлы для вставок подходят лучше всего, поскольку болты воспринимают эксцентриситет от сил сжатия.

И последнее, но не менее важное: анализ этих типов распорок сложнее, чем с ранее описанными распорными траверсами. Сила в распорке вызванная углом 60 градусов, теперь воспринимается вспомогательными стропами

На рисунке 6 показан подъем блока HRSG массой 200 тонн

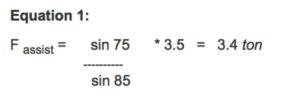

Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов

На рисунке 6 показан подъем блока HRSG массой 200 тонн. Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов

Сила в распорке вызванная углом 60 градусов, теперь воспринимается вспомогательными стропами. На рисунке 6 показан подъем блока HRSG массой 200 тонн. Две основные стропы каждый принимают 100 тонн, это натяжение стропов равнозначно под и над треверсой, так как это непрерывная стропа. Без учитёта местное трения на торцах траверсы. Угол между основным стропом и горизонталью составляет 75 градусов.

Если верхние и нижние стропы прекратятся в чекеле, верхнее натяжение стропа будет составлять 100 т / sin 75 = 103,5 т. Это не так, поскольку это непрерывная стропа, но когда мы рисуем силовую диаграмму, мы оставляем 3,5 тонны, что нужно учитывать. Эти 3,5 тонны воспринимаются вспомогательными стропами, чтобы противостоять силам в распорке от основных строп. Вспомогательные стропы должны быть ближе к торцам траверсы, чтобы воспринимать эти 3,5 тонны. На рисунке 6 вы можете видеть, что вспомогательные стропы фиксируются на расстоянии от торцов. Угол вспомогательных стропов с горизонталью составляет 85 градусов. Таким образом, напряжение в вспомогательных стропах будет:

Разница небольшая из-за больших верхних углов; если бы верхние углы были меньше, разница в растяжении в вспомогательных стропах была бы значительной в зависимости от места окончания.

SOURCE: KHL

Такелажные принадлежности

К такелажным принадлежностям относятся крючья, серьги, болты с проушинами, винтовые стяжки, звенья и кольца, вращающиеся подъемные кольца, индикаторы нагрузок и устройства позиционирования нагрузки. Все эти принадлежности должны соответствовать общим и дополнительным (специальным) требованиям, а именно: перед сдачей в утиль, дефектные принадлежности должны быть приведены в непригодное состояние, перед проведением подъемно-такелажных работ должны быть проведены следующие организационные мероприятия: определен лучший способ крепления груза и выбраны подходящие принадлежности (например, болты с проушинами или серьги).

Перед работой необходимо провести визуальную проверку каждого предмета с целью выявления износа, коррозии, трещин, зазубрин, выбоин, искривления или термических повреждений. Поврежденные принадлежности должны выбраковываться. Назначенный по подразделению квалифицированный сотрудник должен проводить проверку такелажных принадлежностей с периодичностью, установленной для конкретного устройства, и регистрировать в журнале результаты проверки.

Подъемные механизмы – это механизмы с ручным, пневматическим и электрическим приводом, за исключением тех, что устанавливаются на мостовых кранах, включая мостовые лебедки (выдвижные), консольные краны/лебедки (устанавливаемые на полу или на стене рис.8), монорельсовые системы и ручные лебедки (с канатами, цепями и сеточными стропами).

К подъемным механизмам предъявляются следующие требования:

-подъемные механизмы должны иметь маркировку с указанием завода-изготовителя, модели и серийного номера, а также грузоподъемности. Маркировка на электрических подъемниках, кроме прочего, должна включать значения рабочего напряжения, частоты тока и допустимой токовой нагрузки в амперах.

Маркировка на пневматических лебедках должна включать данные о номинальном давлении воздуха.В случае отключения электропитания или другого источника энергии, приводящего в движение механизм, лебедка должна автоматически останавливаться и обладать возможностью удержания нагрузки.

Грузоподъемность несущих конструкций должна быть не меньше грузоподъемности лебедки.

Перед использованием должен проводиться визуальный осмотр, особое внимание уделяется системам управления; рабочим механизмам; концевым выключателям верхнего положения (если используются); пневматической системе (если используется) на предмет утечек; а также крючьям, канатам, цепям, сеточным стропам, согласно требованиям данного стандарта

Рисунок 9 — Настенный консольный поворотный кран

В соответствии с паспортом и нормативными требованиями уполномоченным по подразделению лицом по установленным графикам необходимо проводить проверки и испытания оборудования.

Перемещения груза в вертикальной или близкой к ней наклонной плоскости при погрузочно-разгрузочных работах и монтаже оборудования применяют грузоподъемные машины, различающиеся подъемной силой, высотой подъема груза, родом привода и сообщаемых грузу числом движений. По числу движений грузоподъемные машины могут быть разделены на три группы:

- К первой относятся домкраты, лебедки, ручные и электрические тали (рис. 10).

- Ко второй группе относятся машины, содержащие не только подъем, но и линейное перемещение груза: тельферы, передвижные ручные тали, винтовые домкраты с горизонтальным перемещением.

- И, наконец, к третьей группе — машины, выполняющие от трех и более движений и способные перемещать груз в любую точку обслуживаемого поля. Сюда входят мостовые, козловые краны.

а) ручные и электрические тали

б) лебедки

в) домкраты

Рисунок 10 — Простые такелажные средства

Как правильно выполнить строповку груза?

Для выполнения строповки необходимо знать или определить следующие параметры груза: схема строповки, масса.

Схема строповки

Схема стоповки – чертеж с указанием точек и способов захвата / обвязки груза. Передается стропальщику перед началом выполнения работ.Запрещается производить работы не ознакомившись со схемой строповки. Естественно, в частных условиях схема строповки не всегда есть и погрузка / выгрузка выполняются по типовым правилам. Вот некоторые типовые схемы строповки:

– перемещение строительных плит или блоков производиться с захватом крюком за специально предусмотренные петли. Количество строп должно соответствовать количеству петель, иначе возможен разлом конструкции.

– перемещение грузов длиной до 2-х метров можно выполнять строповкой на удавку в месте его центра тяжести как на рисунке ниже

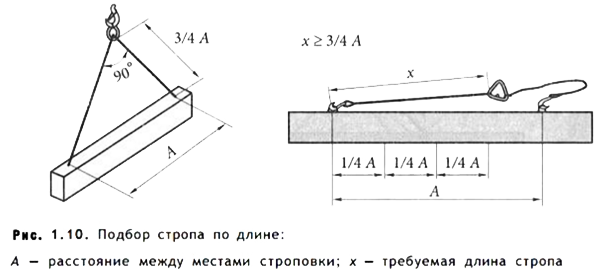

– типовая схема строповки длинномерного груза (бревна, трубы, фасонный металлопрокат) производиться захватом 2 универсальными стропами УСК на удавку с расстоянием от края груза не более четверти длины груза.Длина стропа должна быть не менее трех четвертей длины груза, что обеспечивает максимально допустимый угол между стропами менее 90 град.

– строповка листового металла производится с помощью специальных струбцин или эксцентриковых захватов. Допускается обвязка универсальными (например, УСК) стропами с использованием подкладок (напр. квадратных деревянных брусков, досок)

– строповка оборудования производиться за специально предусмотренный такелаж – рым-болты, цапфы, петли, крюки, закладные и т.п.

Масса груза

Масса груза указывается на упаковке. Для выполнения грузоподъемных / такелажных работ применяется параметр – масса брутто (в упаковке). Также масса груза может быть указана в товаро-транспортных документах. Сведения о массе изделия или конструкции можно получить на сайте изготовителя или по телефону. Запрещается выполнять строповку при неизвестной массе или если это “мертвый груз” – примерзший, укопан в землю, присыпан, анкерован и т.п.

2.1. Общие требования

2.1.1. Грузовые стропы должны изготавливаться в соответствии с требованиями настоящего РД, Правил устройства и безопасной эксплуатации грузоподъемных кранов,

а также конструкторской документации, утвержденной в установленном порядке.

Проектирование и изготовление грузовых стропов должны проводиться в организациях и на предприятиях, имеющих разрешение (лицензию) органов Госгортехнадзора России и располагающих квалифицированными специалистами и техническими средствами, обеспечивающими проектирование и изготовление стропов в полном соответствии с требованиями настоящего нормативного документа.

Для получения разрешения (лицензии) на изготовление стропов предприятие-изготовитель должно представить в территориальные органы Госгортехнадзора документы, указанные в п. 2.1 Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93 № 20.

К заявлению предприятия – изготовителя стропов должны быть приложены и другие документы, подтверждающие возможность и готовность качественного изготовления стропов, в том числе:

технические условия на изготовление, утвержденные в установленном порядке;

рабочие чертежи стропов;

описание технологического процесса изготовления стропов (технологические карты);

сертификаты на канаты и цепи;

справка о наличии аттестованных специалистов (при необходимости выполнения сварочных работ).

Разрешение (лицензия) на изготовление стропов выдается территориальными органами Госгортехнадзора России на основании результатов проверки предприятия-изготовителя и рассмотрения представленной им документации. Стропы, изготавливаемые для сторонних организаций, должны быть снабжены паспортом (форма Паспорта стропа приведена в ).

2.1.2. Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

2.1.3. Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° ().

Рис. 1.

Строповка груза двух- (а

),трех- (б ) и четырехветвевыми (в ) стропами

2.1.4. Расчет трех- и четырехветвевых стропов при отсутствии гарантии равномерности распределения нагрузок между ветвями производят исходя из условия, что груз удерживается только двумя ветвями.

2.1.5. При расчете на действие номинальной нагрузки запас прочности для канатов и цепей по отношению к разрушающей нагрузке, указанной в их сертификате, должен быть не менее 6,0 и 5,0 соответственно.

2.1.6. При проверке прочности сечения рабочей части крюка стропа и учете кривизны последнего запас прочности по отношению к пределу текучести материала принимают не менее 1,2, а для сечения ветвей головки крюка с проушиной при расчете на растяжение – не менее 1,5.

2.1.7. При расчете петель всех типов их прямолинейные участки рассчитывают на растяжение; запас прочности по отношению к пределу прочности материала должен быть не менее 5,0. Для криволинейных участков при расчете с учетом их кривизны запас прочности для внутренней стороны сечения должен быть не менее 1,1 по отношению к пределу текучести материала, а на внешней стороне – не менее 1,3 по отношению к пределу прочности материала.

2.1.8. Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру выше 300 °С, но не более 500 °С, снижают на 25 %, а выше 500 °С – на 50 %.

2.1.9. Канатные стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100 °С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, – не выше 150 °С.

Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400 °С, снижают на 25 %; перемещение грузов, имеющих температуру выше 400 °С, не допускается.

2.1.10. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1 % длины ветви.

Как изготавливают траверсы?

Изготовление траверс не отличается большой сложности и определяется типом конструкции будущего изделия. Всего этих типов два:

- балочный;

- трубный.

При производстве первых используются элементы из металлопрофиля и конструкционной стали – металлические уголки, швеллеры, обрезки металлических балок и двутавров. Сборка производится на специальных станках, на которых два элемента будущего изделия укладывают рядом друг с другом и сваривают в соответствии с нормами регулирующих документов. Аналогичным образом производится соединение крепёжных элементов – скоб, проушин, пальцев – и строповочных петель.

Перед проведением сварки все элементы должны быть обработаны в соответствии с выбранным климатическим исполнением конструкции. По завершению сборки на корпус траверсы наносятся соответствующие отметки, в которых указывается серия изделия, дата изготовления, марка фирмы-изготовителя, при необходимости – некоторые технологические параметры материалов и самой траверсы.

Для трубной траверсы изготовление сопряжено со значительно меньшими сложностями. Сперва обрезается необходимый участок трубы, загибаются и запаиваются его концы; также в них может просверливаться отверстие и вкручиваться болты для большей надёжности и герметичности. Далее поверхность трубы очищается и обрабатывается, после чего к ней приваривают крепёжные элементы и приспособления для крепления строп; после чего траверса окрашивается и получает необходимую маркировку.

Важно упомянуть, что перед поступлением в продажу все грузоподъёмные конструкции в обязательном порядке проходят лабораторные испытания на прочность и изгиб. В случае возникновения каких-либо повреждений или иных несоответствий с утверждёнными нормами технологической безопасности, изделие бракуется. К слову, нагрузки, которым подвергают изделие в стенах лабораторий, превышают номинальные примерно на 15-20%

К слову, нагрузки, которым подвергают изделие в стенах лабораторий, превышают номинальные примерно на 15-20%

К слову, нагрузки, которым подвергают изделие в стенах лабораторий, превышают номинальные примерно на 15-20%.

Любая строительная фирма изготовит Вам траверсу, но каким окажется её качество? С уверенностью можно говорить об использовании только тех моделей, которые прошли технологические испытания на прочность, о чём имеется соответствующая отметка в техническом паспорте и сертификате соответствия.