Искусственное старение металла своими руками — Металлы, оборудование, инструкции

Желание состарить металл не возникнет у автомобилистов или строителей, а вот рукодельницы и дизайнеры сейчас очень часто прибегают к такому приему, чтобы получить интересные детали в оформлении интерьеров или декоративные элементы. Поверхность состаренного металла приобретает интересную структуру и различные цветовые оттенки – шершавость и игра цветов придают изделию солидность и оригинальность.

Искусственно состарить металл довольно просто. В элементарном случае его можно положить в место с высокой влажностью и спустя некоторое время (пройдут недели) изделие покроется слоем ржавчины и станет похоже на старинную вещь.

Способ прост, но требует много времени, поэтому на данный момент чаще всего для состаривания металлов используют различные химические вещества: азотная кислота, двууглексилая сода, олифа или активные кислоты.

Специалисты постоянно находят все новые и новые способы декоративного состаривания металла, но самые проверенные и доступные рецепты дошли к нам из древних времен.

https://youtube.com/watch?v=DekZ5JTx90o

Важным моментом при данном процессе является необходимость правильного применения химических веществ к определенным металлам. А еще поскольку речь идет об агрессивных веществах, то при состаривании металлов необходимо использовать средства индивидуальной защиты – перчатки, очки, респираторы.

Технология состаривания металла

Перед началом работ металл необходимо очистить от любых загрязнений. Именно от предварительной подготовки зависит успех работы, поэтому необходимо очищать поверхность старательно. Иногда даже рекомендуют отжечь металл для удаления остатков смол или других веществ. Если детали из меди или латуни, то ее необходимо сначала отбелить слабым раствором серной кислоты. А железо обрабатывают более концентрированным раствором серной кислоты. Алюминиевые изделия обрабатываются двууглексилой содой. Вне зависимости от способа обработки детали после завершения работ необходимо тщательно промыть под проточной водой и очистить жесткой щеткой. Для работы с латунью и медью используется азотная кислота

Поскольку испарения этой кислоты вредны для человека, то следует соблюдать особую осторожность, а вообще не рекомендуется работать с этим веществом в закрытом помещении. Лучше выйти для работы с металлом на улицу

На поверхность металлического изделия кислота наносится ватным тампоном, намотанным на деревянную палочку

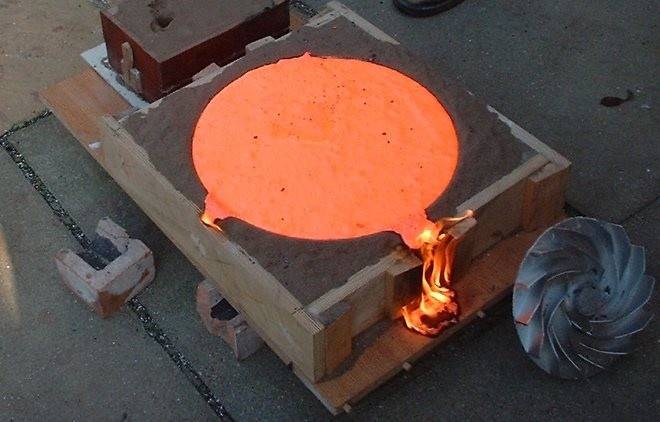

Реакция на вещество будет заметна сразу – поверхность металла будет менять цвет от насыщенного зеленого до черного. После того, как реакция произошла, металл нужно нагревать до полного испарения состава. Затем изделие промывают под струей горячей проточной воды. Цвет готового изделия может получиться от оливково-зеленого до коричневого и от светло-серого до черного. Это зависит от концентрации кислоты, продолжительности соприкосновения с ней, от степени нагрева. Полученный эффект довольно стойкий, поэтому можно полировать или шлифовать деталь. Если состариваются железные детали, то их тщательно очищают, намазывают олифой, а потом нагревают до 300-400 градусов по Цельсию. Для равномерной обработки поверхности лучше нагревать деталь в печи. Если необходим светлый тон детали, то применяют азотную кислоту. Для обработки алюминиевых изделий использую керосин или копоть. Эти вещества подчеркивают структуру этого металла и придают ей красивый декоративный вид.

Метод быстрого состаривания металлических изделий

Часто для различных творческий идей необходимы старинные кнопки, иголки, булавки, гвозди, подковы и т.д. Быстро состарить такие металлические изделия можно с помощью уксуса (1/4 стакана) и соли (2 столовые ложки).

- Смешивают оба вещества и в полученный раствор погружают металлическую деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Затем детали достают и просушивают на газете.

- Если образовались излишки ржавчины, можно зачистить их наждачной бумагой.

Советы

Для работы с раствором лучше взять стеклянную или пластиковую посуду, стойкую к химическим веществам. Перемешивать компоненты надо деревянной, пластиковой или фарфоровой ложкой.

Тара необходима большего объема, поскольку после погружения в раствор металлической детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует использовать хорошо проветриваемое помещение.

Оценить способ изготовления:

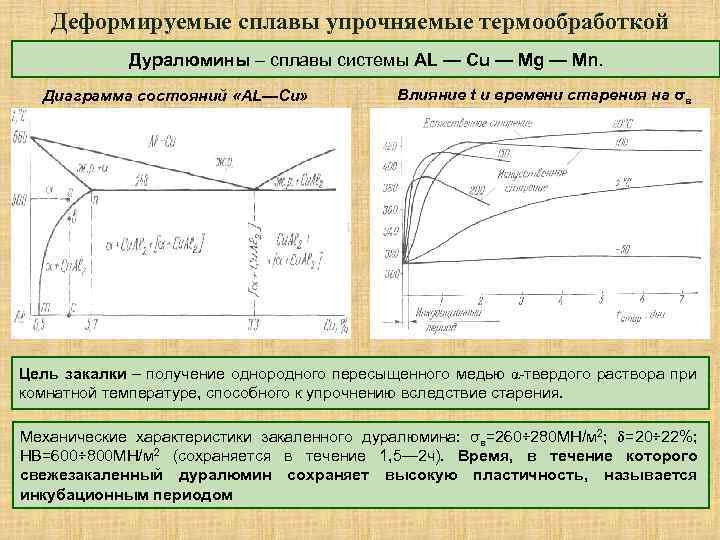

Какую сталь подвергают закалке

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой | водой маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

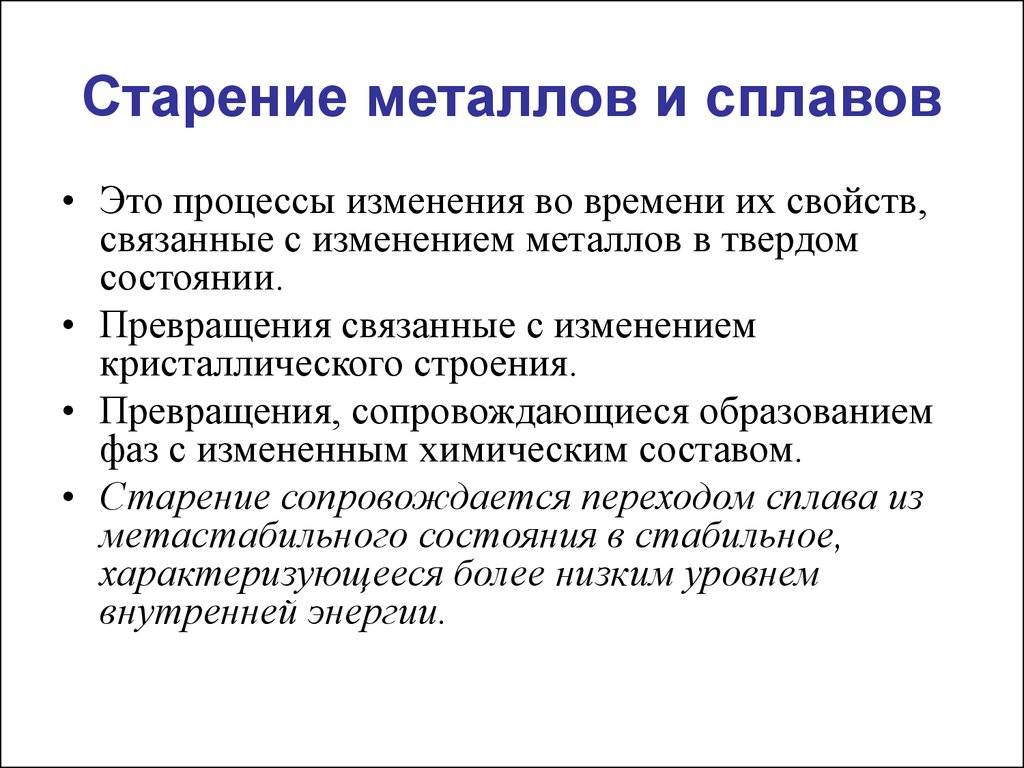

Виды старения металла

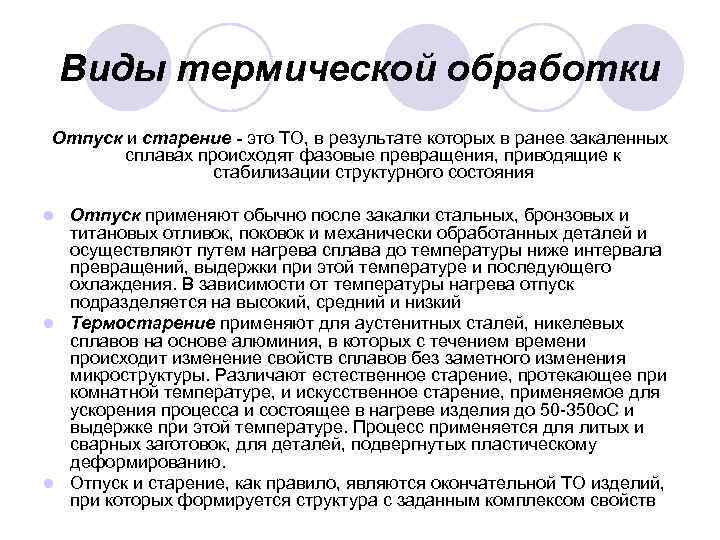

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

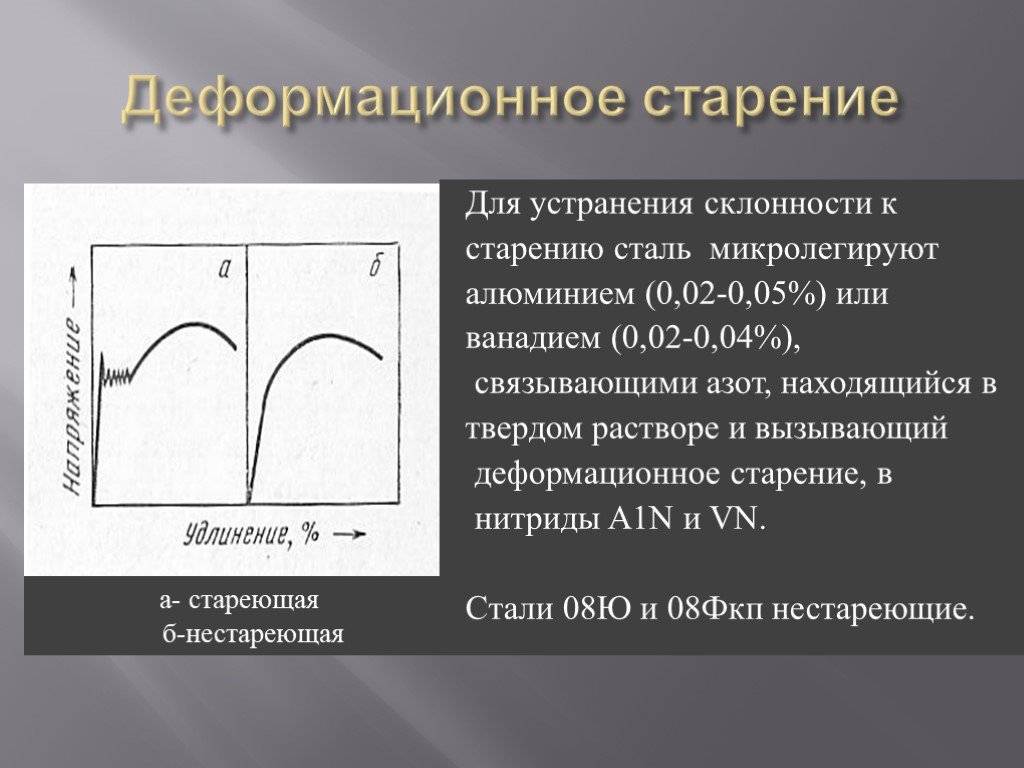

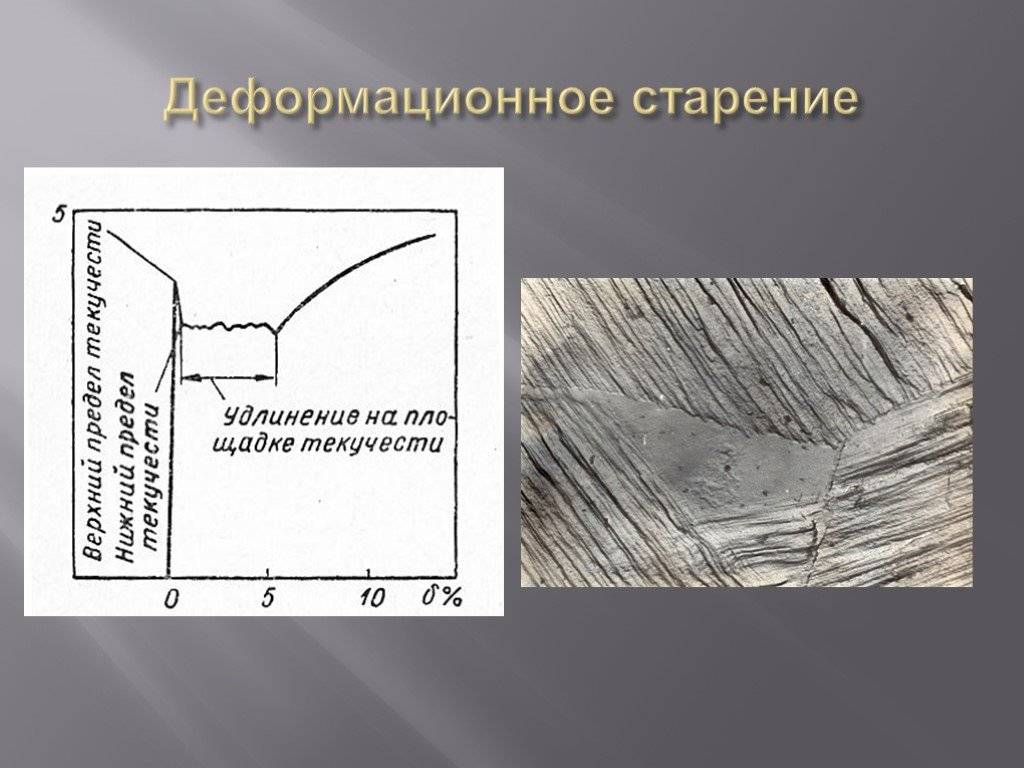

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором

При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины

Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Старение металлов – это… Что такое Старение металлов?

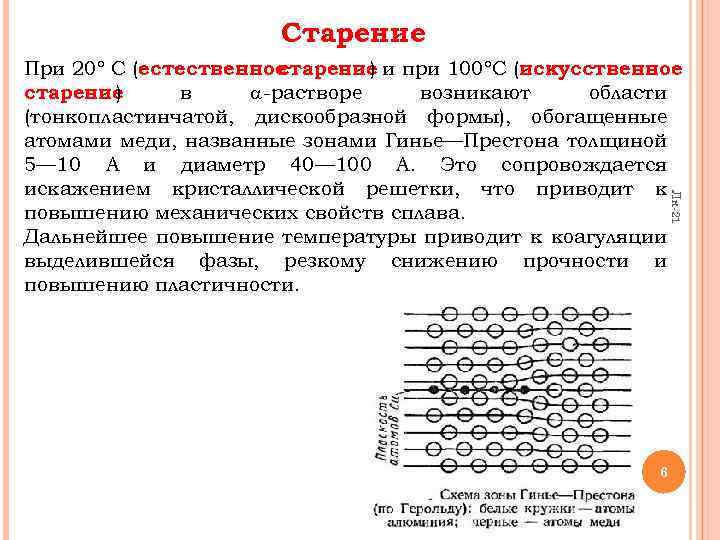

При достаточно большой степени пересыщения твёрдый раствор оказывается полностью нестабильным и его расслоение идёт во всей массе материала с образованием сначала неоднородного твёрдого раствора с непрерывно меняющимся составом, а затем периодически расположенных частиц с чёткими границами раздела. Распад такого типа называется спинодальным и наблюдается в ряде технически важных сплавов (сплавы для постоянных магнитов типа кунифе). Более общим для стареющих сплавов является метастабильное состояние твёрдого раствора, распад которого должен идти путём образования и роста зародышей новой фазы, а процесс зарождения требует преодоления энергетического барьера. Этот барьер оказывается существенно пониженным при образовании когерентных частиц, т. е. частиц, у которых кристаллическая решётка упруго сопряжена с решёткой исходного твёрдого раствора. При сравнительно низких температурах распад твёрдых растворов часто останавливается на стадии образования зон — весьма дисперсных областей, обогащенных избыточным компонентом и сохраняющих кристаллическую структуру исходного раствора, впервые обнаруженных по эффектам диффузного рассеяния рентгеновских лучей (зоны Гинье — Престона). С помощью электронной микроскопии зоны Гинье — Престона наблюдали в сплавах Al — Ag в виде сферических частиц диаметром Старение металлов10Å , в сплавах Al — Cu — в виде пластин толщиной порядка периодов решётки (Феррит), пересыщенный углеродом или азотом. В некоторых случаях зоны можно рассматривать как зародыши фазы выделения.

Понятию «естественное старение» противопоставляется «искусственное старение», которое в случае алюминиевых сплавов (исторически первых материалов, упрочняемых старением) проводилось при повышенных температурах (выше 100°С); в современной литературе вместо этих терминов чаще используются термины «низкотемпературное старение» и «высокотемпературное старение». В связи с различиями процесса распада в разных температурных интервалах для некоторых сплавов оптимальный комплекс свойств достигается после сложного старения в определенной последовательности при низкой и при более высокой температурах.

Различают 2 основных механизма распада пересыщенного твёрдого раствора: непрерывный, который идёт путём образования и роста отдельных зародышей — частиц фазы, содержащей избыточный компонент твёрдого раствора, и прерывистый (или ячеистый), при котором возникают и растут ячейки или колонии, состоящие обычно из равновесных фаз — новой фазы, обогащенной избыточным компонентом, и обеднённого (равновесного) твёрдого раствора. В первом случае частицы образуются по всему объёму и их рост сопровождается постепенным и непрерывным обеднением матричного твёрдого раствора. Во втором случае происходит движение границы раздела колония — непревращённая область твёрдого раствора. Колонии имеют обычно пластинчатое строение, зарождаются на границе зерна, и их движущийся фронт представляет собой подвижную высокоугловую границу с зерном исходного твёрдого раствора.

Лит.: Скаков Ю. А., Старение металлических сплавов, в сборнике: Металловедение (Материалы симпозиума), М., 1971; Захарова М. И., Атомно-кристаллическая структура и свойства металлов и сплавов, М., 1972; Новиков И. И., Теория термической обработки металлов, М., 1974: Тяпкин Ю. Д., Гаврилова А. В., Старение сплавов, в сборнике: Итоги науки и техники. Серия Металловедение и термическая обработка металлов, т. 8, М., 1974.

Ю. А. Скаков.

Область применения, способы и преимущества индукционной закалки

ТВЧ обработку преимущественно применяют для сталей с содержанием углерода не более 0,5%. Высокоуглеродистые стали при резком охлаждении имеют тенденцию к образованию трещин.

Индукционную закалку выполняют следующими методами.

- Непрерывно-последовательный. Используют для деталей с фиксированным сечением (оси, валы и пр.). Деталь движется в индукторе. Один участок подвергается закалке, затем перемещается в зону охлаждения спрейерным способом (водный душ или поток воздуха).

- Одновременная закалка. Используется для одновременной закалки всей поверхности.

Посредством регулировки температуры охладителя и времени его воздействия запускается процесс самоотпуска сплава. Т.е. данный способ закалки позволяет экономить на отпуске стали.

К преимуществам метода относят:

- высокую скорость процесса;

- возможность легко регулировать прокаливаемость;

- наличие коробления и окалины стремиться к нулю;

- возможность 100% автоматизации операции закалки;

- компактность, позволяющая разместить закалочное оборудование в линии установок для механического оборудования.

Покраска под бронзу

Старинная литая бронза — это дорогой способ отделки интерьера, поэтому чаще всего используют имитации из дешевых металлов (кованой стали, алюминия) или даже неметаллические предметы. Придать им вид антикварных помогает окраска своими руками под сплав золотистого цвета и патинирование (старая бронза темнеет от контакта с воздухом).

Придание однотонного эффекта

Декорирование под старинную бронзу начинается с окрашивания и придания черному металлу внешнего сходства с отливкой из цветного сплава. Если изделие изготовлено по технологии горячей ковки, его нужно обязательно отшлифовать до чистой и блестящей стальной поверхности.

Темный налет окалины, который образуется из-за нагрева, может помешать ровному нанесению красителя или отвалиться в процессе эксплуатации, разрушая его слой.

Холоднокованые и гнутые изделия очищают от грязи и ржавчины. При использовании акрила, полиуретановых красок без добавок растворителя очистку желательно производить так же, как и для горячекованых изделий.

При использовании кузнечной трехкомпонентной смеси можно только убрать то, что слабо держится на металле: толстый слой ржавчины, отслаивающееся старое покрытие или грязь.

Удалив налеты наждачной бумагой, изделие покрыть грунтовочным составом по металлу. При использовании трехкомпонентных окрашивающих смесей этот шаг тоже не является обязательным.

Просушив слой грунтовки по инструкции производителя, переходят к окрашиванию:

- нанести на изделие слой краски под бронзу нужного оттенка (темная или светлая, старая бронза и т. п.);

- просушить изделие до полного отвердения покрытия (минимальный срок указан производителем и составляет около 24 часов);

- окрасить еще раз, просушить и сделать еще 1 слой;

- готовое к состариванию изделие приобретет равномерно золотистую, свойственную полированной бронзе поверхность с блеском.

Достижение эффекта старинной бронзы

Достичь эффекта потемневшей от времени бронзы помогает патинирование — окрашивание поверхности специальными составами (например, WS-Patina или др.). В качестве патины можно использовать и полупрозрачный темный лак. Патину удобнее наносить кистью, это позволит заполнить углубления более толстым слоем, создавая там темные участки. Выпуклости будут светлее.

Заключительный этап составляет нанесение светлой бронзовой краски на самые высокие точки рельефа. При эксплуатации бронзовых изделий эти выступающие точки полируются при соприкосновении с руками (например, перила, ручки и пр.), выглядят светлее и блестят.

Искусственно создать такой эффект можно полусухой кисточкой или поролоновой губкой с минимальным содержанием красящего состава. Инструментом промакивают все выступающие части узора.

После лессировки изделию снова дают высохнуть и покрывают его лаком. Он убережет результаты проделанной работы от быстрого истирания при эксплуатации и случайных механических повреждений.

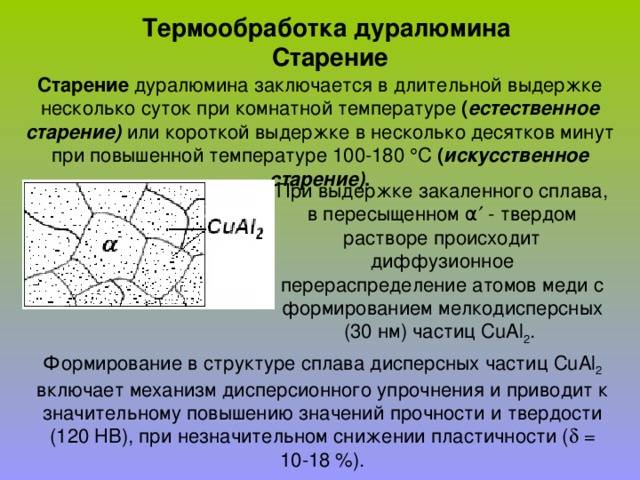

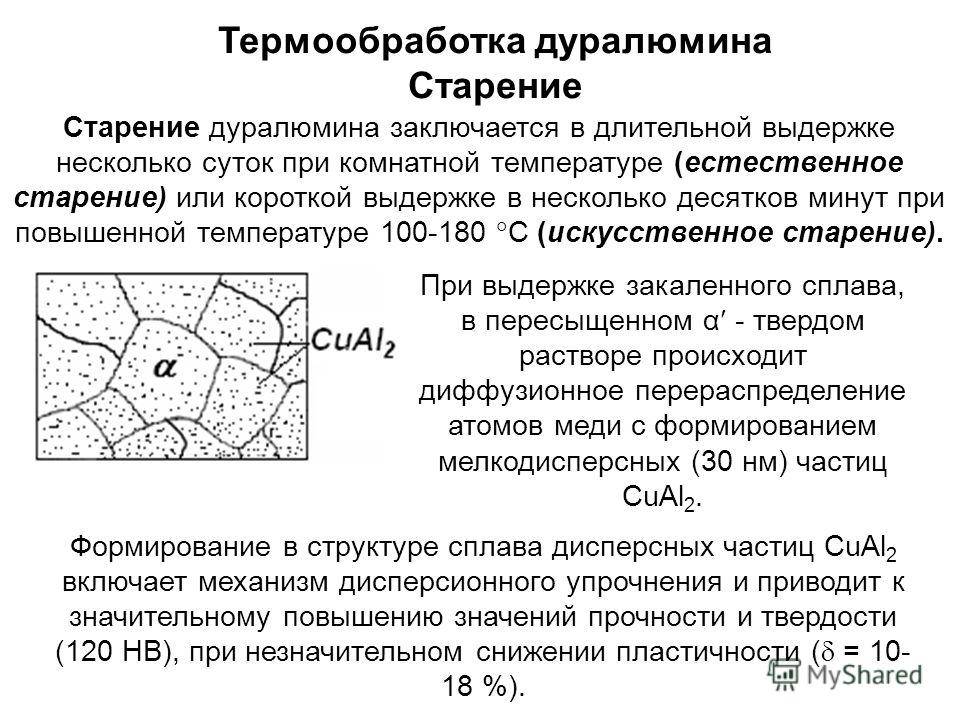

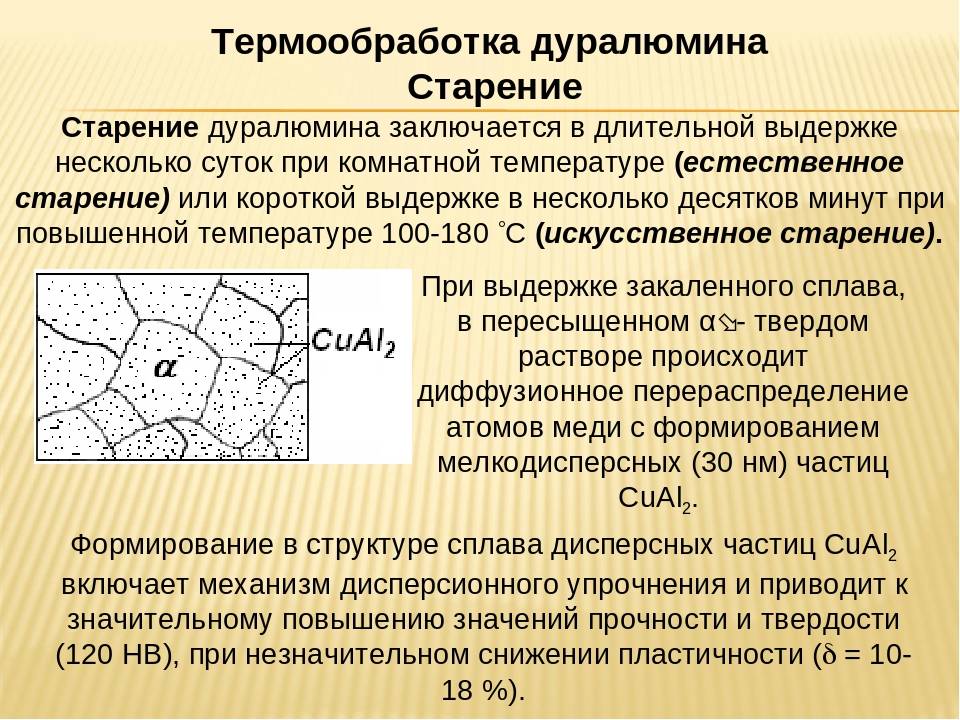

Процесс старения

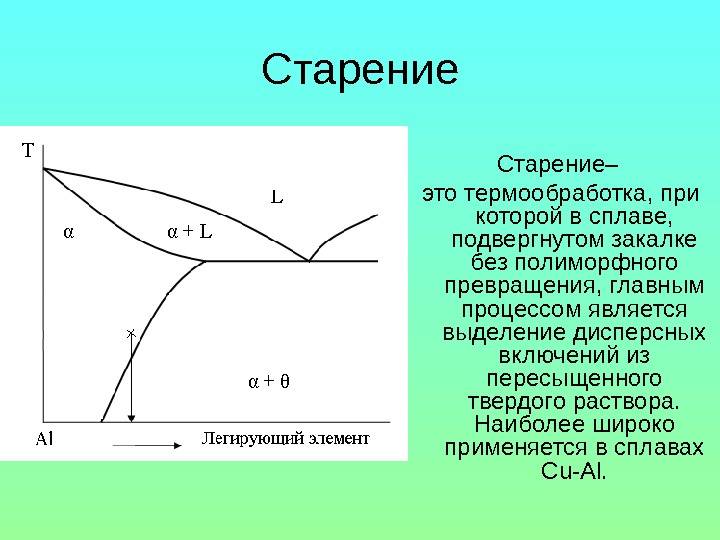

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

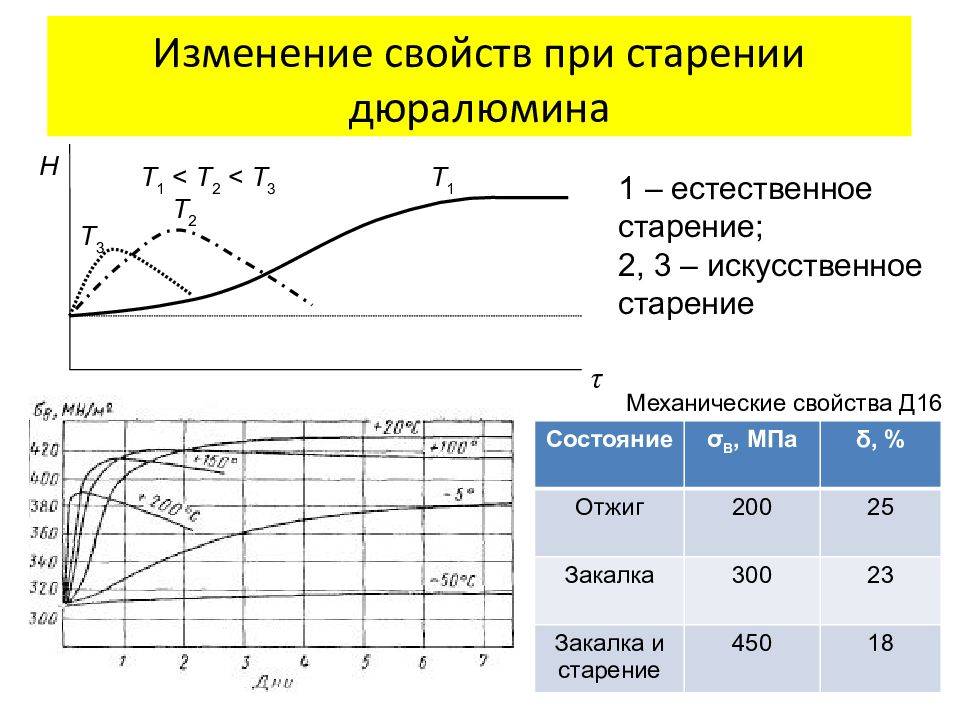

Модель Орована

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

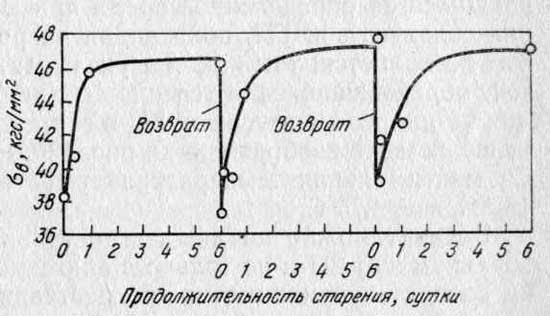

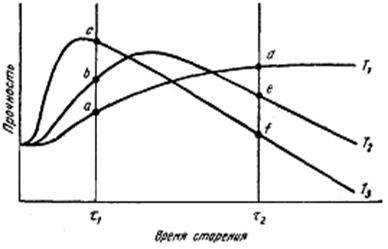

Твердость в зависимости от времени старения

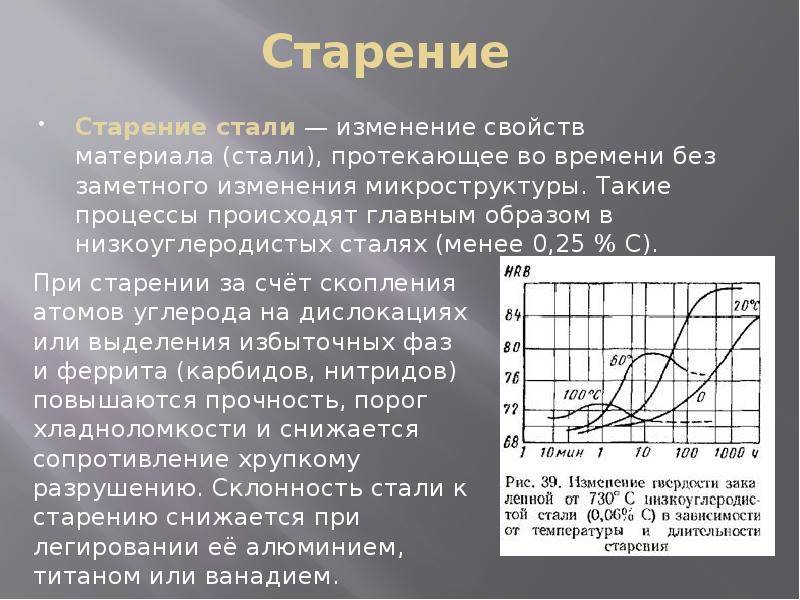

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

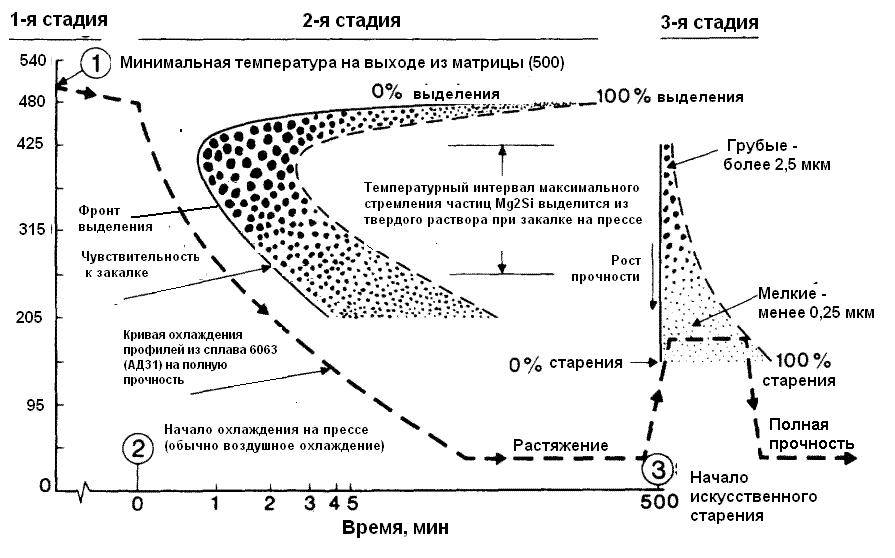

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.

Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Электрохимическая обработка

Этот способ основан на законах электрохимии. Существуют следующие электрохимические методы обработки металлов:

- поверхностная обработка. Суть ее заключается в растворении материала (анода). Причем в первую очередь растворяются выступающие части поверхности. В результате она выравнивается;

- размерная электрохимическая обработка. К этому методу относятся:

- анодно-гидравлическая обработка;

- анодно-механическая обработка.

https://youtube.com/watch?v=zpkeNojkKGo

Анодно-гидравлическая обработка основана на следующем свойстве металлов: скорость анодного растворения находится в прямой зависимости от расстояния между электродами. При сближении электродов поверхность анода(заготовки) полностью повторяет контуры инструмента (катода). Но в результате процесса между катодом и анодом скапливаются побочные продукты, которые приходится оттуда удалять. Это можно сделать прокачкой электролита. А можно применить комбинированный способ – анодно-механический.

Анодно-механическая обработка является комбинацией анодного растворения и эрозии внешнего слоя заготовки: к катоду присоединяется вращающийся диск, который механически удаляет окисную пленку с выступающих частей обрабатываемой поверхности.

Другие методы

Такие методы подходят для состаривания других видов металла. К примеру, если нужно состарить латунь, достаточно взять яблочный уксус (3 части) и соль (1 часть). Из компонентов готовят раствор и наливают его во флакон для распыления. В течение получаса изделие следует равномерно орошать полученным раствором. В конце работы предмет нужно отполировать парафином.

Также металлическое изделие можно покрасить, и для этого нужно подготовить наждачную бумагу, растворитель, черную акриловую краску, кисть-губку, другой оттенок акриловой краски (это будет акцентный цвет). Перед тем как приступить к работе над изделием, нужно обработать его наждачной бумагой, а после следует обезжирить поверхность предмета. Затем нужно взять кисть, смочить ее водой и окунуть в краску черного цвета. Изделие окрашивают и оставляют его высыхать на ночь. После предмет нужно неравномерными мазками окрасить краской акцентного цвета. Слой краски должен сохнуть минимум двое суток.

Какой бы метод состаривания металла ни был выбран, человек, работающий над изделием, должен позаботиться о соблюдении правил техники безопасности. Нельзя допускать попадания каких-либо средств на кожу и слизистые оболочки!

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

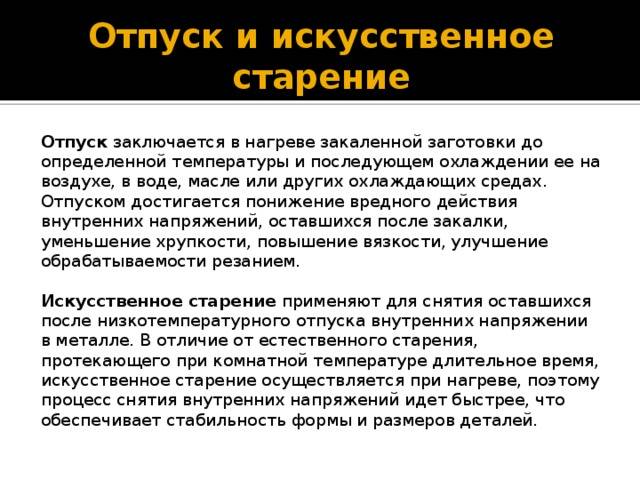

Термическое старение

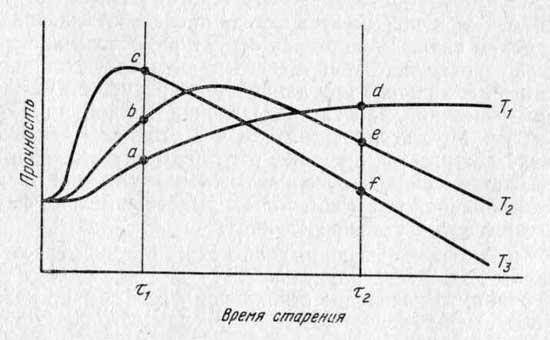

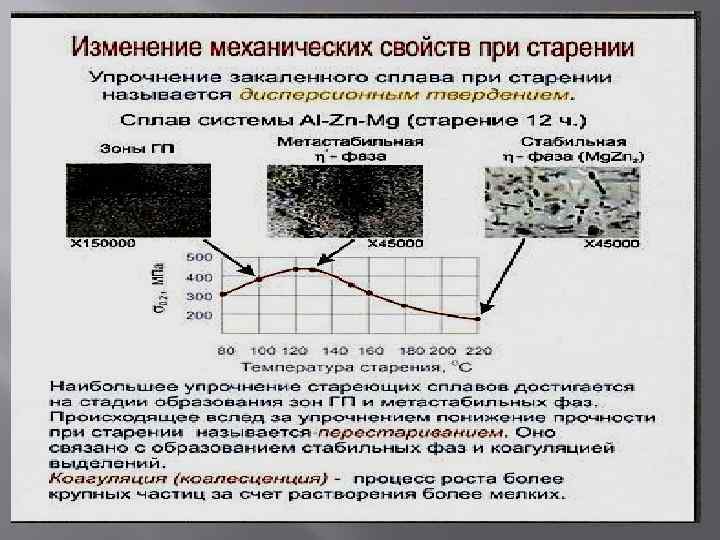

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

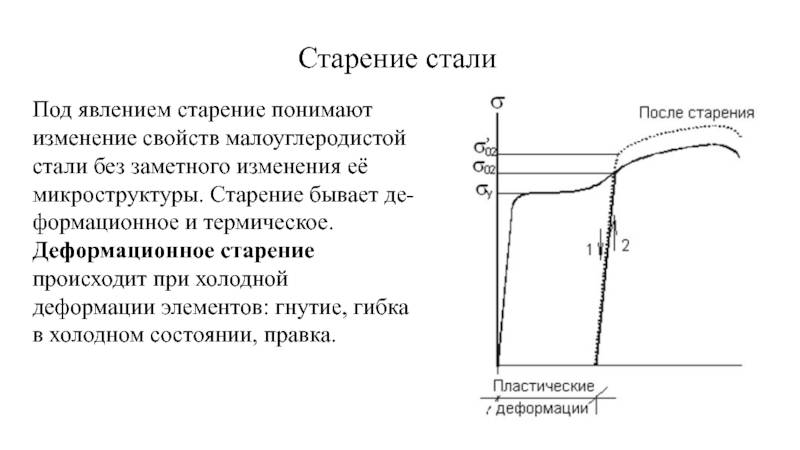

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Как «состарить» металл

Во все времена ржавчина являлась одним из самых серьезных врагов железных изделий. Пострадавшим от коррозии вещам очень сложно вернуть привлекательность, а в особо запущенных случаях, изъеденный ржавчиной предмет приходится выбрасывать.

Между тем, как это ни странно звучит, рыжий или бурый налет на металле может быть желанным явлением.

Это как никто другой хорошо знают дизайнеры, реставраторы и другие специалисты, по роду своей деятельности, сталкивающиеся со старинными вещами и их имитацией.

Необходимость «состарить» предметы и их отдельные детали, изготовленные из железа и его сплавов, возникает не так уж и редко. Например, вы стали обладателем замечательного винтажного сундука, который достоин стать настоящим украшением вашей гостиной или кабинета, но имеет серьезный недостаток – отсутствие одной из петель крышки.

Сегодня найти или заказать у слесаря идентичный элемент совсем несложно, но даже мастерски изготовленная реплика не будет смотреться рядом с оригиналом, имеющим благородный старинный вид с легким налетом коррозии.

Возможно ли обработать металл так, чтобы он выглядел старше на десятки, а то и сотни лет? Разумеется можно и мы расскажем, как это сделать без особых усилий и затрат.

Материалы и инструменты

Для «состаривания» металлических предметов вам не понадобится ни дорогостоящее оборудование ни сложные, многокомпонентные химические составы. Практически все, что необходимо для работы, можно отыскать в ящике с инструментами, гараже или, в крайнем случае, в ближайшем хозяйственном магазине:

- Пластиковая емкость;

- Наждачная бумага с зерном 100;

- Защитные очки;

- Резиновые перчатки;

- Белый уксус;

- Перекись водорода;

- Поваренная соль;

- Распылитель;

- Прозрачный акриловый герметик.

Работу лучше выполнять под открытым небом в солнечный день, и это связано не только с использованием реактивов, дающих бурную реакцию с выделением газов, но и с тем, что под действием прямых солнечных лучей работа будет продвигаться гораздо быстрее.

Приступаем к работе

Как мы уже говорили, для обработки металла «под старину» лучше выбрать погожий солнечный день и выполнять все операции под открытым небом. Но если это невозможно, то позаботьтесь о том, чтобы помещение, где вы работаете, хорошо вентилировалось или, хотя бы, проветривалось. Процесс искусственного «ржавения» железа состоит из нескольких этапов:

- Тщательно очистите железный предмет от пыли, масел и других загрязнений. Если его поверхность окрашена, то следует удалить лакокрасочное покрытие механическим или химическим способом.

- Обработайте поверхность металла наждачной бумагой до легкой шероховатости. Это сделает реакцию окисления металла более активной.

- Установите пластиковую емкость на ровное основание и поместите в нее подготовленную деталь.

- Защитите глаза очками, а руки – резиновыми перчатками. Пренебрегая средствами защиты, вы подвергаете свой организм серьезной опасности.

- Наносим уксус на предмет, помещенный в емкость, используя распылитель.

- Дайте кислоте вступить в реакцию с металлом. Появление ржавчины станет заметно уже через несколько минут.

- Смешайте два стакана перекиси водорода, четыре столовые ложки уксуса и полторы чайные ложки поваренной соли в пластиковой бутылке. Закрепите на емкости распылитель и начните наносить получившуюся смесь на металл. Если пропорции выдержаны правильно, то реакция будет мгновенной – на поверхности металла появятся пузыри, а уже начавшаяся появляться после первоначальной обработки ржавчина активизируется еще больше.

- Оставьте изделие сохнуть с нанесенным на него составом на 5-10 минут. В случае, если обрабатывается большая площадь, может потребоваться несколько больше времени.

- Для того, чтобы получить легкий налет старины, достаточно однократной обработки. Но в том случае, если нужно получить очень ржавую вещь, процесс придется повторить 2-4 раза.

- После достижения ожидаемого результата, извлеките предмет из пластиковой емкости, а оставшийся в ней раствор разбавьте водой и вылейте в канализацию.

- Чтобы сохранить получившийся эффект ржавчины, нанесите на «состаренную» поверхность прозрачный акриловый герметик. Защитный слой не только предотвратит окрашивание ржавчиной контактирующих с деталью предметов, но и остановить процесс коррозии, который может продолжиться уже без вашего участия и, в конце концов, полностью разрушить предмет.

Полученная в результате такой обработки ржавчина неотличима от образовавшейся естественным способом. Акриловый барьер позволит металлу сохранять стабильный внешний вид долгие годы и при этом сам будет незаметен.

Полезные советы 30.11.2020 11:08:35

Покраска под старинную латунь

Декоративная краска для ковки может имитировать и другой красивый сплав – латунь. Как и бронза, он имеет теплый золотистый оттенок. Технология окрашивания под латунь напоминает декорирование под бронзу с патиной.

Можно применять следующий способ:

- на очищенный и загрунтованный металл наносят 1 слой латунной краски;

- после высушивания покрывают изделие кракелюрным лаком: покрытие образует мелкие трещинки;

- чтобы усилить выразительность покрытия, поверх лака окрашивают жженой умброй или полупрозрачным темным лаком, нанося тонкий слой и стараясь втереть его в потрескавшуюся поверхность;

- после высыхания изделие покрывают прозрачным акриловым лаком.

Подобным способом отделывают и поверхности под старинную медь, используя для первичного окрашивания состав с медной пудрой. В отличие от золотистых латуни и бронзы металлизированная краска имеет красноватый оттенок.

Читайте далее:

Как и чем красить изделия из гипса

Способы окраски изделий под дерево

Покраска дерева под старину для имитации антиквариата: секреты декорирования

Технология покраски декоративной штукатурки: выбор краски и колера, создание различных эффектов

Чем покрасить изделия из ДВП: особенности обработки материала