Методика проведения испытания промышленным твердомером Роквелла

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Механические свойства в испытаниях прочности

Связать и исследовать прочностные характеристики материалов и результаты проверки твердости методом определения твердости по Роквеллу получилось у таких ученых-материаловедов, как Давиденков Н. Н., Марковец М. П. и других.

По результатам испытания твердости путем вдавливания применяются методы вычисления предела текучести. Данная связь вычислена для высокохромистых нержавеющих сталей, которые прошли множественную термообработку. Среднее значение отклонения, при применении алмазного индентора, составило всего +0,9 %.

Также проводятся исследования по определению и других механических свойств материалов, связанных с твердостью. Например, предел прочности (или временное сопротивление), истинное сопротивление разрушению и относительное сужение.

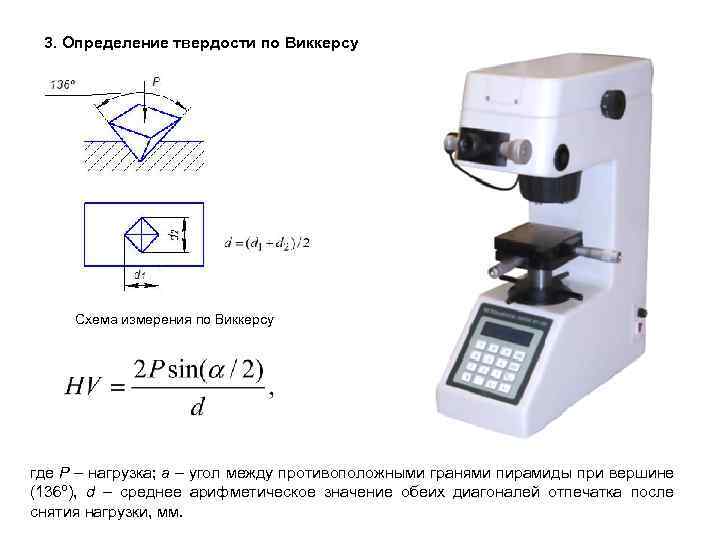

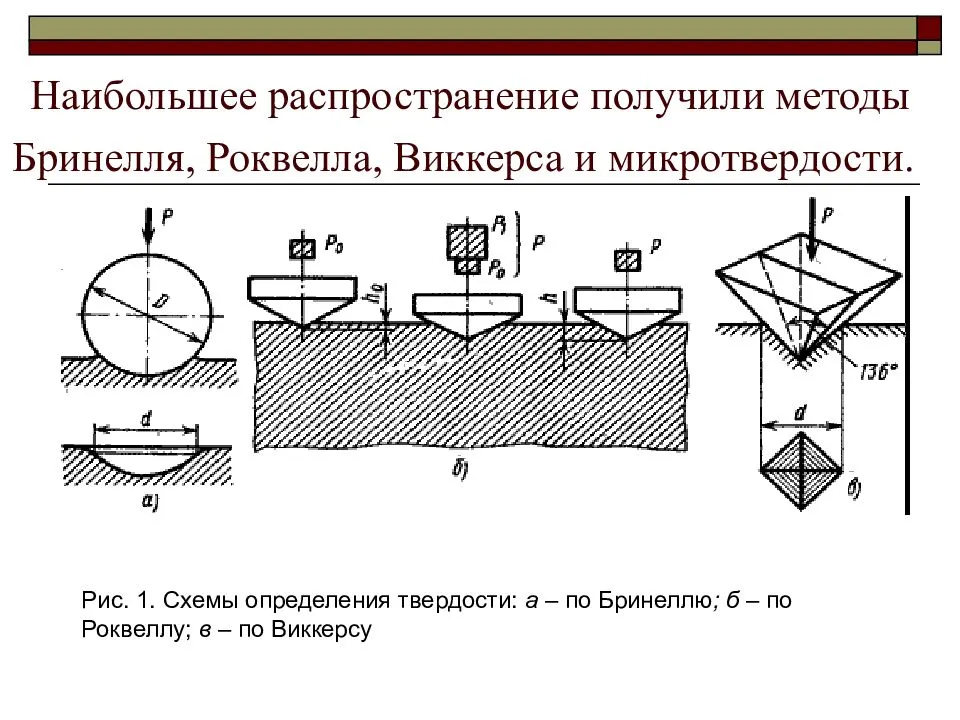

Суть метода

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Метод Виккерса

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

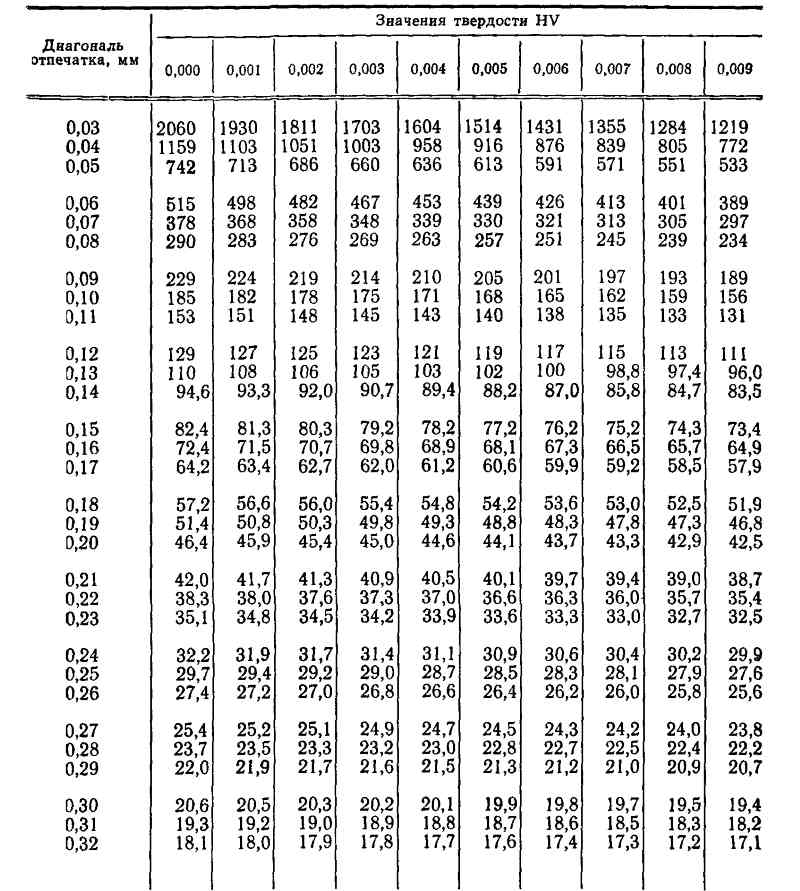

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Твердомеры для металлов. Методы Бринелля и Роквелла

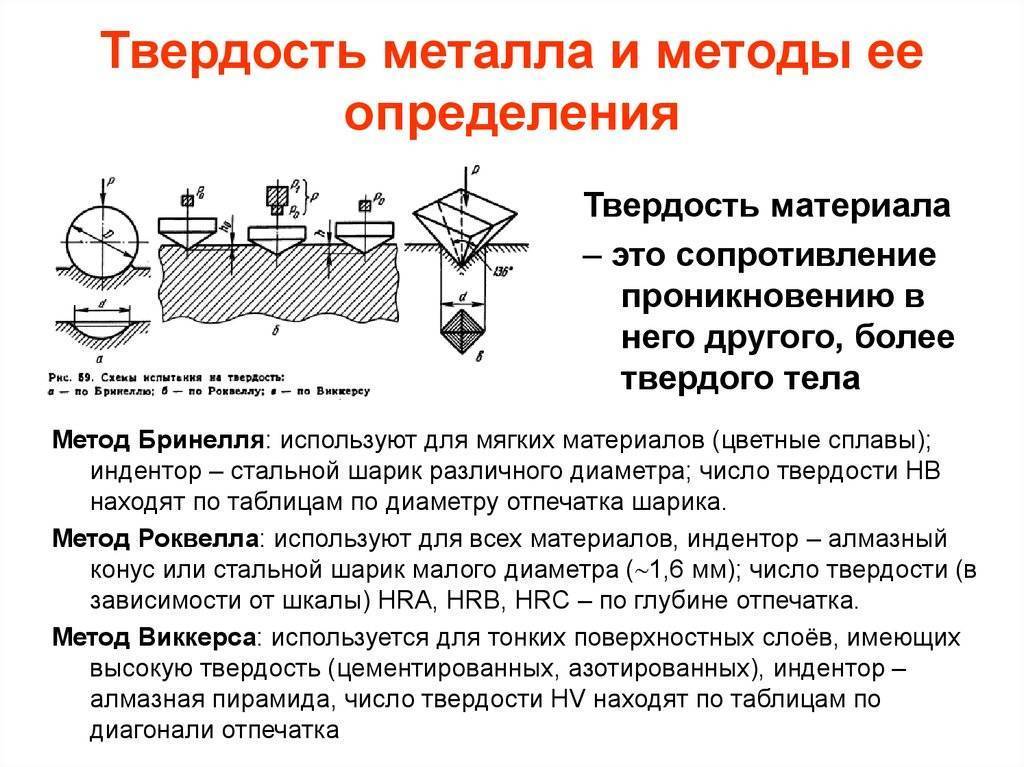

Твердость — способность металла пластически деформироваться под воздействием объекта с более высокой твердостью (индентора). Испытания на твёрдость являются очень распространёнными, поскольку определяют не только меру прочности изделия, но и его сопротивление переменным нагрузкам. Преимущество метода — испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть как стационарными, так и портативными.

Измерения могут проводиться на эталонных образцах (изготовленных из того же материала или сплава и подвергнутых такому же режиму термической обработки) или на готовых деталях. Единственное условие — в случае испытания готовых деталей необходимо принять меры к тому, чтобы объект контроля (ОК) не имел внешних повреждений.

Выбор метода контроля твёрдости зависит от:

- исходных механических показателей прочности, упругости и пластичности изделия

- размеров ОК (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва)

- конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям проведения испытания. В полевых условиях используют не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов — механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Техническая сущность всех методов одна — в ОК внедряется деформирующий элемент, глубина перемещения которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов — твердомеров для металлов.

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

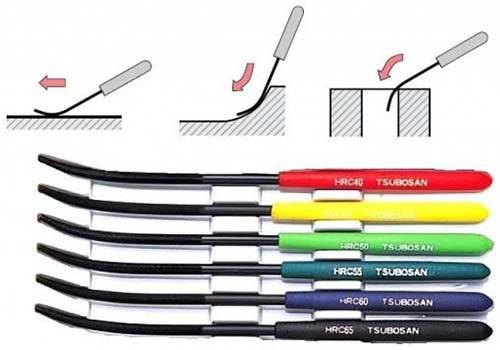

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

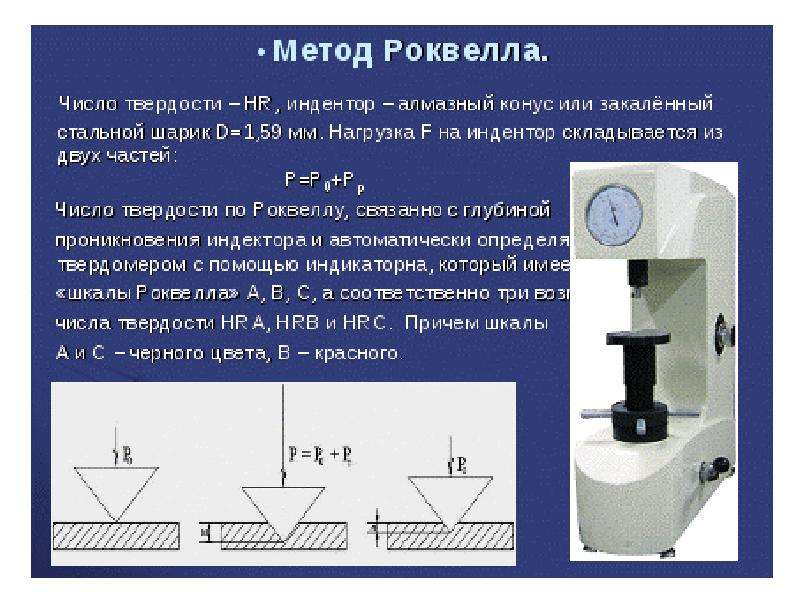

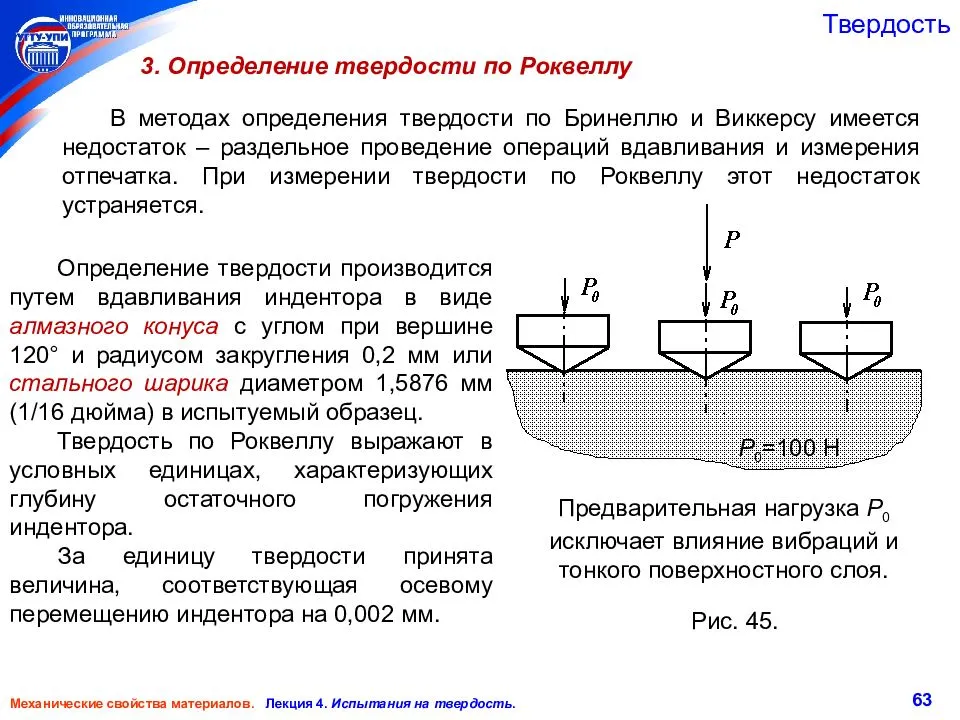

Твердомеры Роквелла

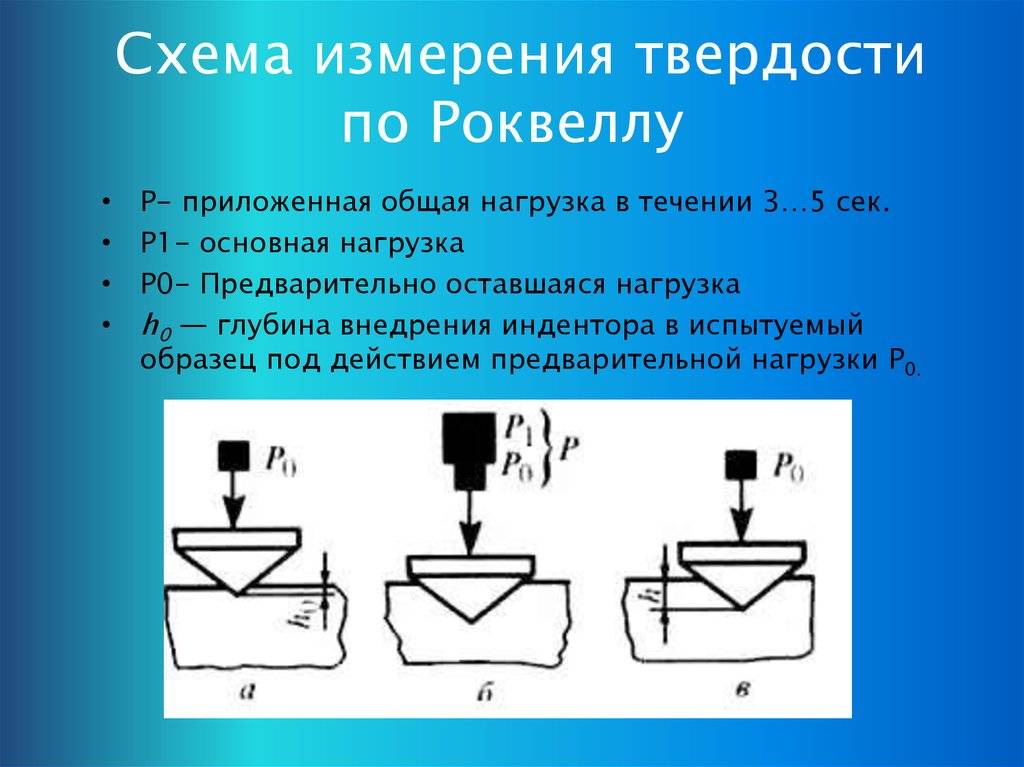

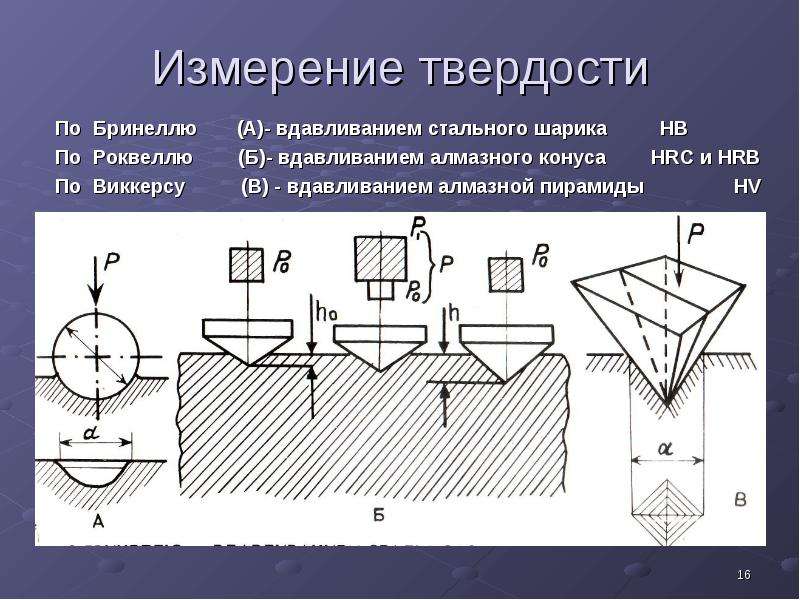

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Метод Роквелла имеет несколько разновидностей, каждая из которых применяется в определённых условиях испытаний (см. таблицу):

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначе-ние твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий |

https://youtube.com/watch?v=g9IN9RgxyZk

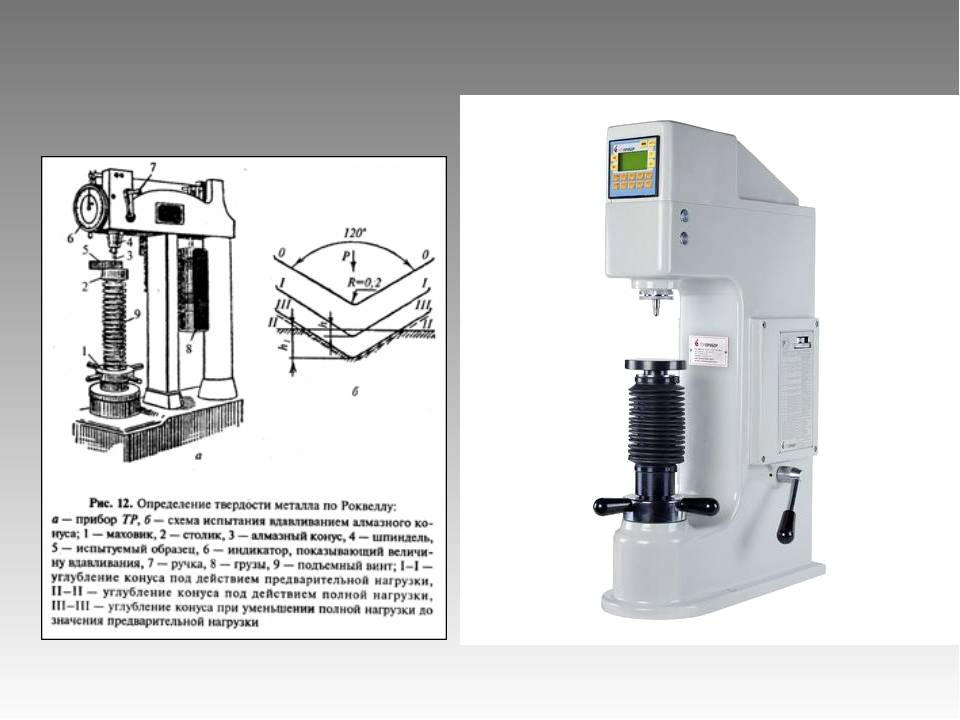

Стационарные твердомеры для металлов, реализующие метод Роквелла (типа ТК), подразделяют на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь.

- Рычажный привод нагружения.

- Измерительную систему (она может быть с цифровой или аналоговой индикацией результата).

- Рабочую измерительную головку, с регулируемыми установками.

- Масляный амортизатор.

- С-образную станину.

Последовательность действия твердомера Роквелла следующая. Образец шлифованной поверхностью вверх размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера. Так происходит предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Далее, освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу. После этого маховичком возвращают столик в исходное положение, и снимают с него деталь.

Условная единица твёрдости Роквелла соответствует 2 мкм перемещения рабочего наконечника индентора.

Существуют и переносные разновидности приборов Роквелла. К числу наиболее популярных относится прибор типа ТКП, испытательная головка которого прикрепляется к измеряемой детали. Нагрузку от рукоятки производит трёхкулачковый валик, передающий усилие шпинделю, в котором размещается индентор. Последовательность приложения нагрузок – предварительной и основной – в приборах типа ТКП такая же, так и в стационарных твердомерах для металла, где применяется метод Роквелла.

Применяются также и другие типы твердомеров для металла – Шора, Виккерса и пр. Их цена зависит от технических характеристик прибора. Например, диапазон цен на портативные динамические твердомеры составляет 30000…50000 руб, на стационарные установки – от 275000 до 420000 руб.

Пневмопробойник. Бестраншейная замена труб

Электроды. Обзор цен

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и составы с ее добавлением | 5d^2, 10d^2, 30d^2 |

Алгоритм применения метода Бринелля

- Проверяется сам аппарат и тело для внедрения – шар.

- Определяется максимальное усилие.

- Твердомер запускается.

- Измеряется глубина вдавливания.

- Производятся математические вычисления.

Применяемая формула НВ=P/F, где:

- P – нагрузка;

- F – площадь отпечатка.

Следует отметить, что это самый распространенный способ.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

О чем говорит твердость металла, что это дает

Возникает вопрос, зачем вообще нужно замерять данный параметр. Характеристики металлов имеют значение для специалистов, занятых в отрасли термообработки сталей. Вывод о механических свойствах сварочного шва получают также при исследовании околошовной поверхности.

Целесообразность проводимых исследований также предопределена намерением производителей получить высокопрочные изделия, чтобы они могли выдержать разные условия эксплуатации, температурные перепады, обеспечить надежность. Твердость металлоизделия относится к первичной конструкционной характеристике.

Исследования производятся, ставя следующие цели.

- Проанализировать состояние материала под действием времени.

- Получить сведения о вероятных деструктивных последствиях для улучшения эксплуатационных возможностей.

- Осуществить контроль полученных итогов в рамках температурной обработки.

По сведениям, приобретенным в ходе экспериментов, удается выяснить устойчивость к истиранию, износу исходного материала.

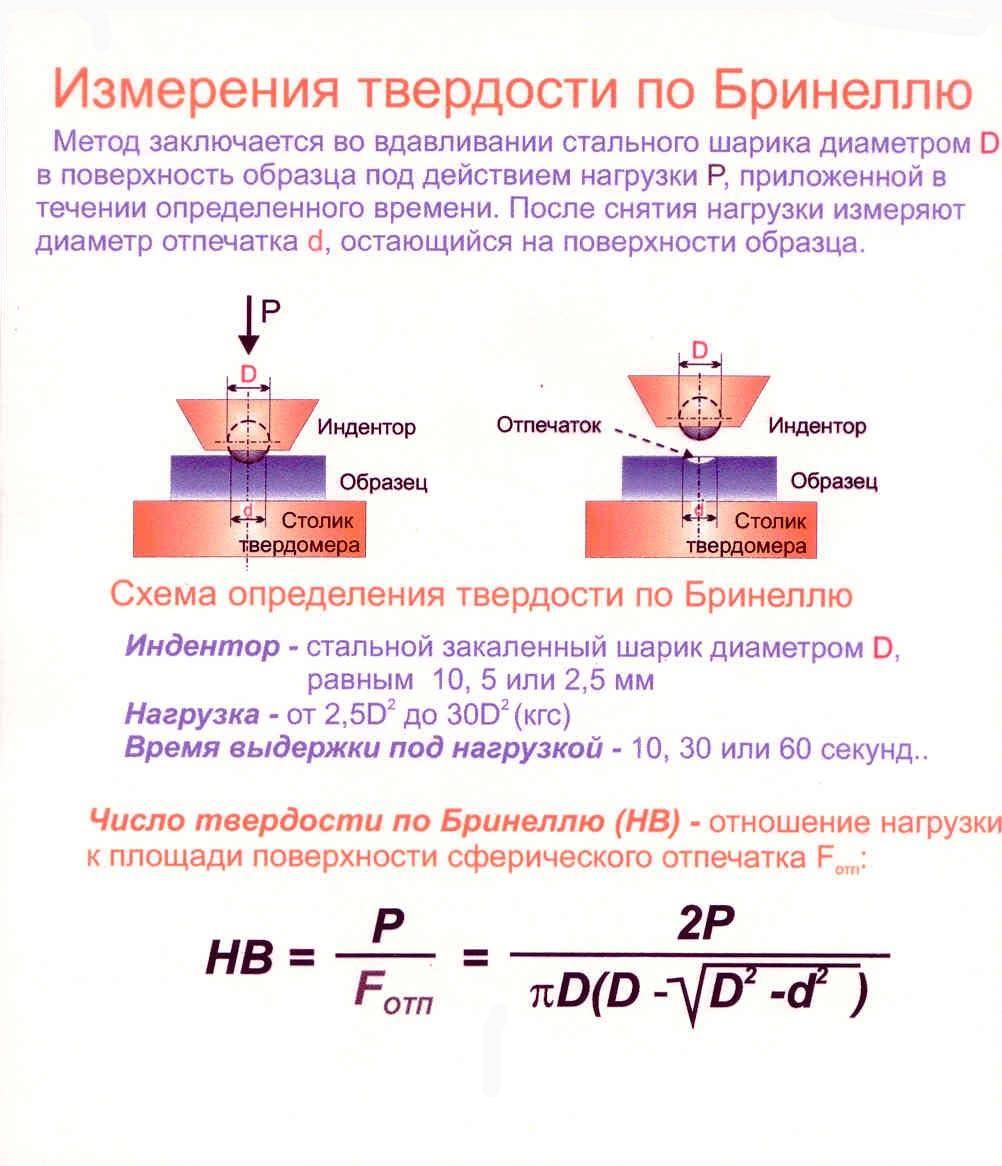

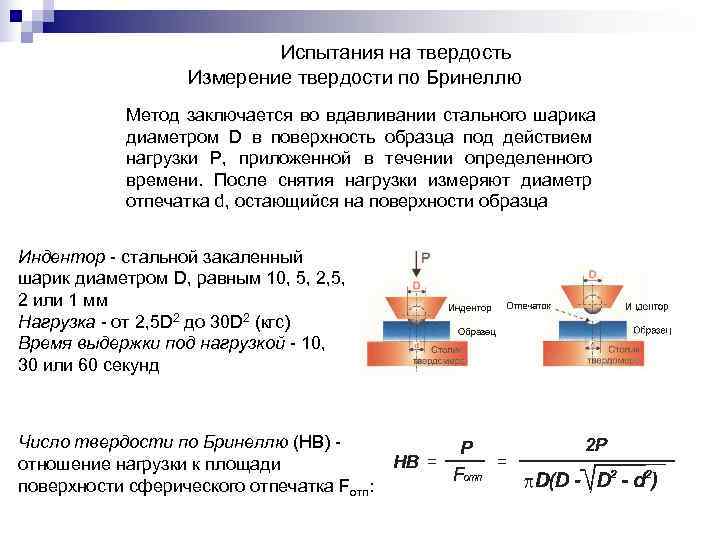

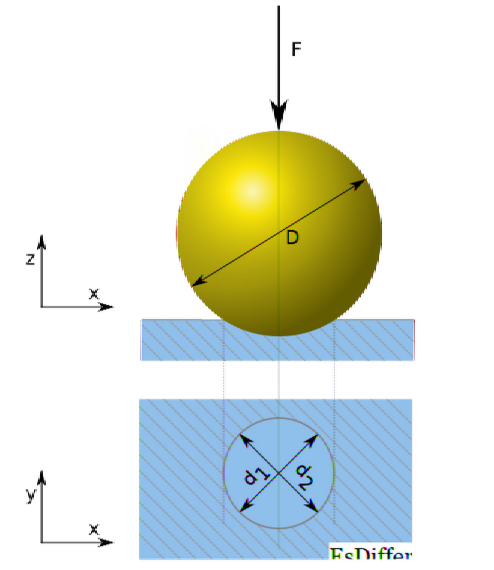

Что такое твердость Бринелла?

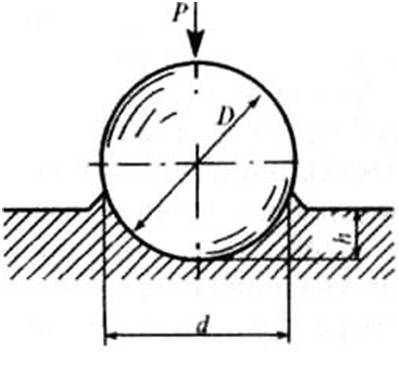

Твердость по Бринеллю (HBW) представляет собой отношение между приложенной силой и поверхностью отпечатка. Индентор представляет собой шарик из твердого металла с диаметром D, который запечатлен силой F в поверхностные слои материала. Диаметр мяча стандартизирован и составляет: 10; 5; 2,5; 1мм.

При импринтинг материала для испытаний генерируется отпечаток формы кубического диаметра базового диаметра дБ и глубины hB. Измеритель твердости Бринелла использует импульсную силу от 9,807 н. До 29420 Н в зависимости от материала испытания и диаметра шарика рабочего колеса.

Нагрузка обычно применяется в течение 10-15 секунд в случае испытания стальных или стальных материалов, а для других более мягких материалов нагрузка должна наноситься не менее 30 секунд. Испытуемый должен быть очищен и обезжирен, а поверхность гладкая, чтобы измерение было максимально точным, чтобы определить диаметр чаши калота.

Во время измерения вибрации не должно быть, поскольку они могут чрезмерно влиять на значения измеренной твердости. Твердость Бринелла – безразмерный размер. По сравнению с другими методами испытаний на твердость, мяч Бринелла оставляет самую глубокую и самую большую печать и, следовательно, функционально и / или эстетически обезображает поверхность (если твердость измеряется на продукте, а не на образце).

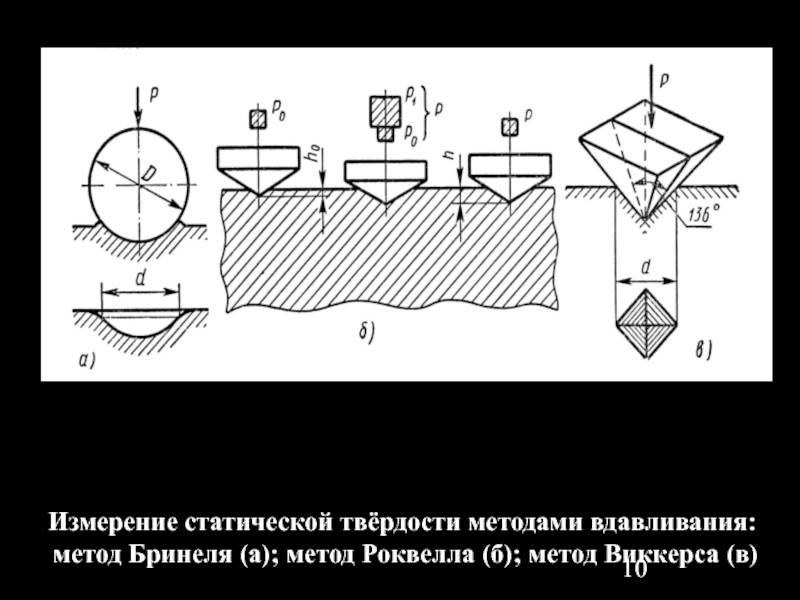

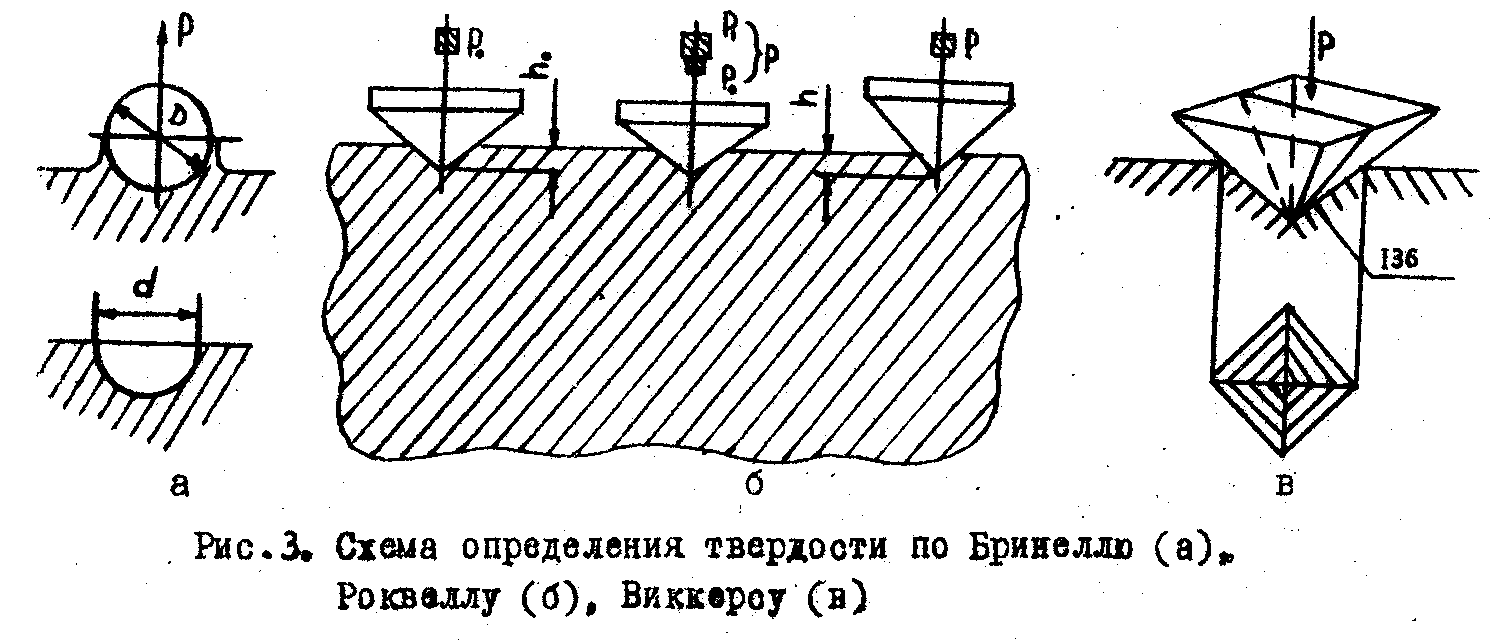

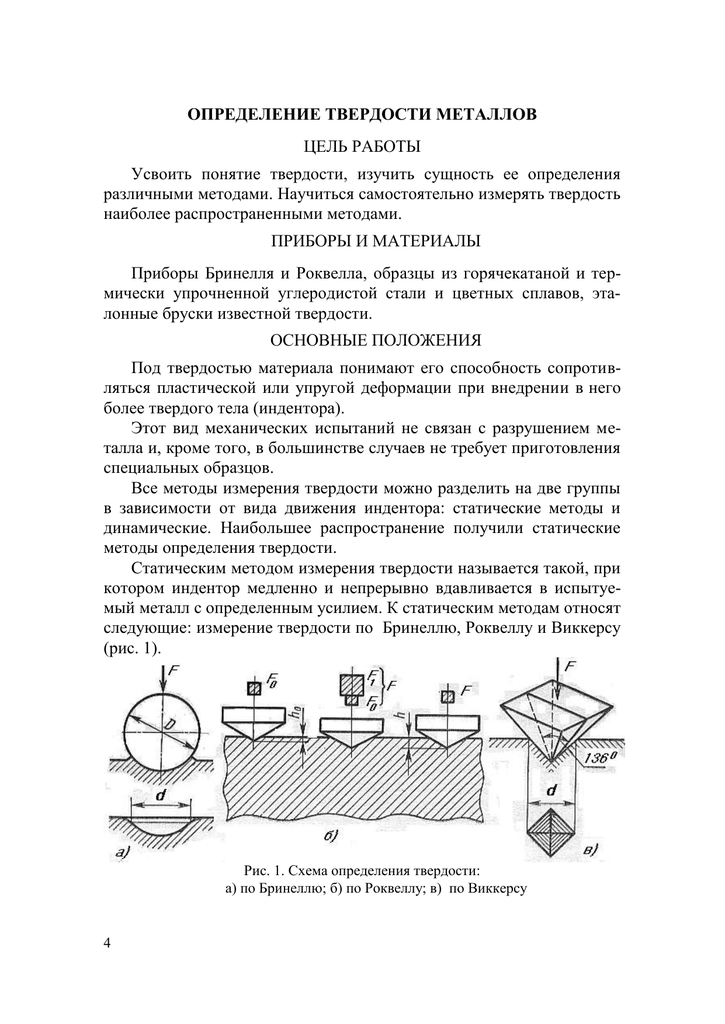

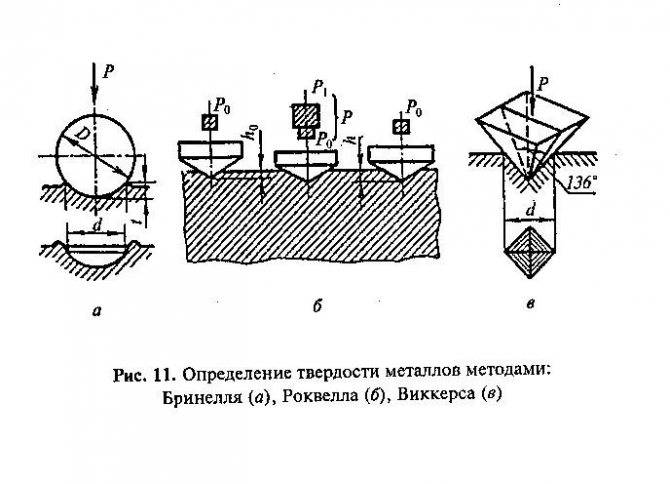

Методы измерения твердости

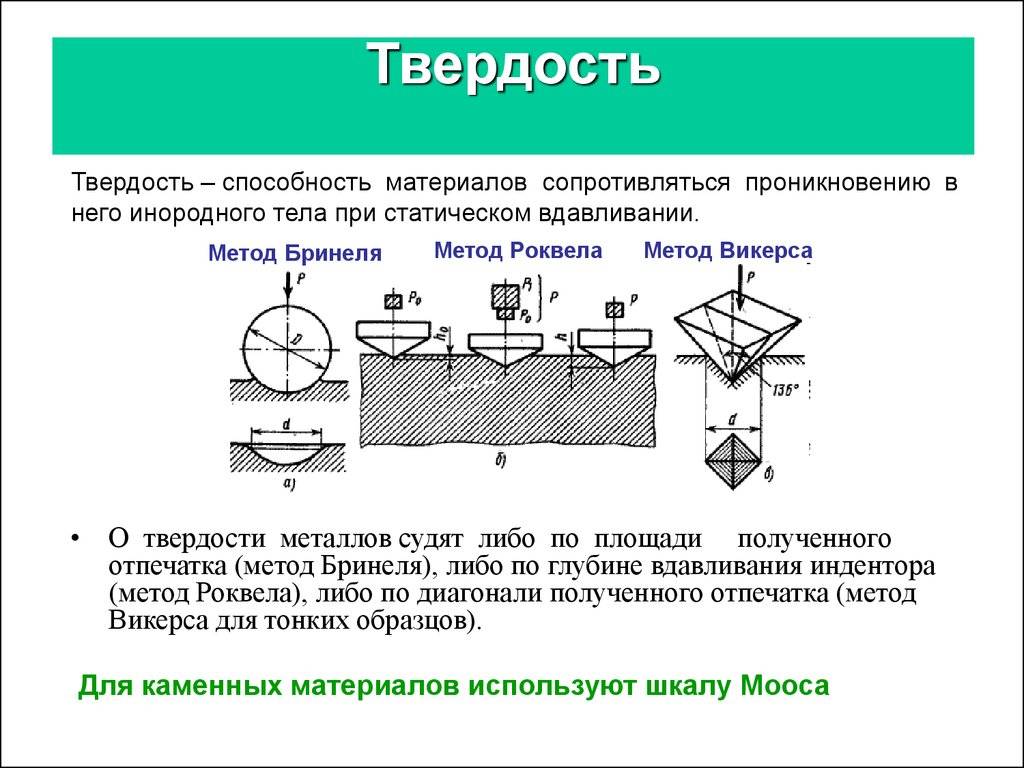

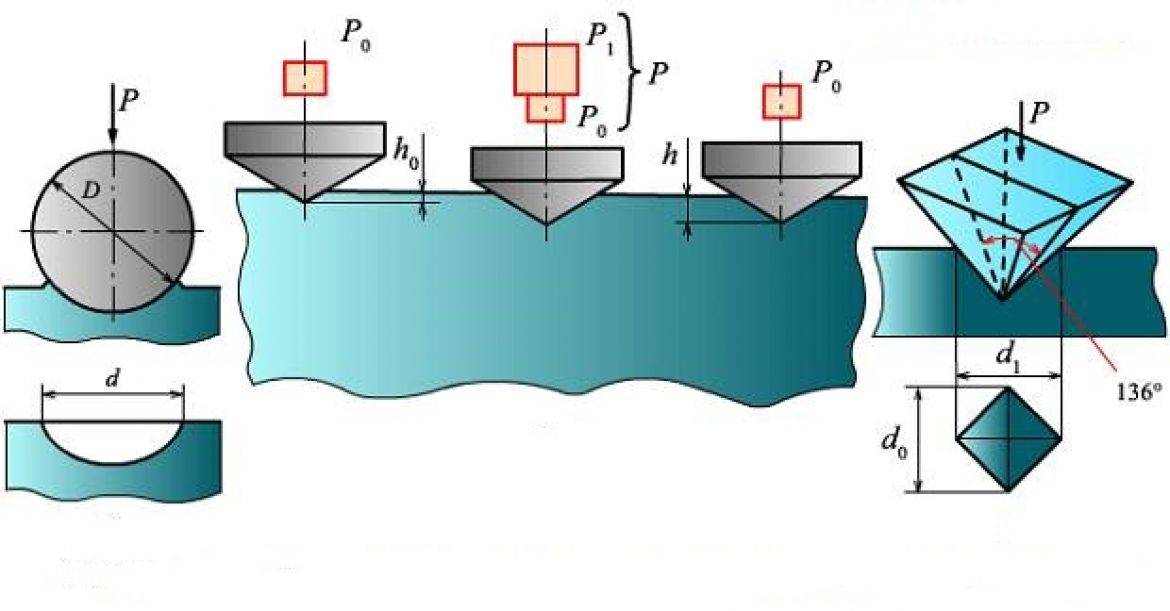

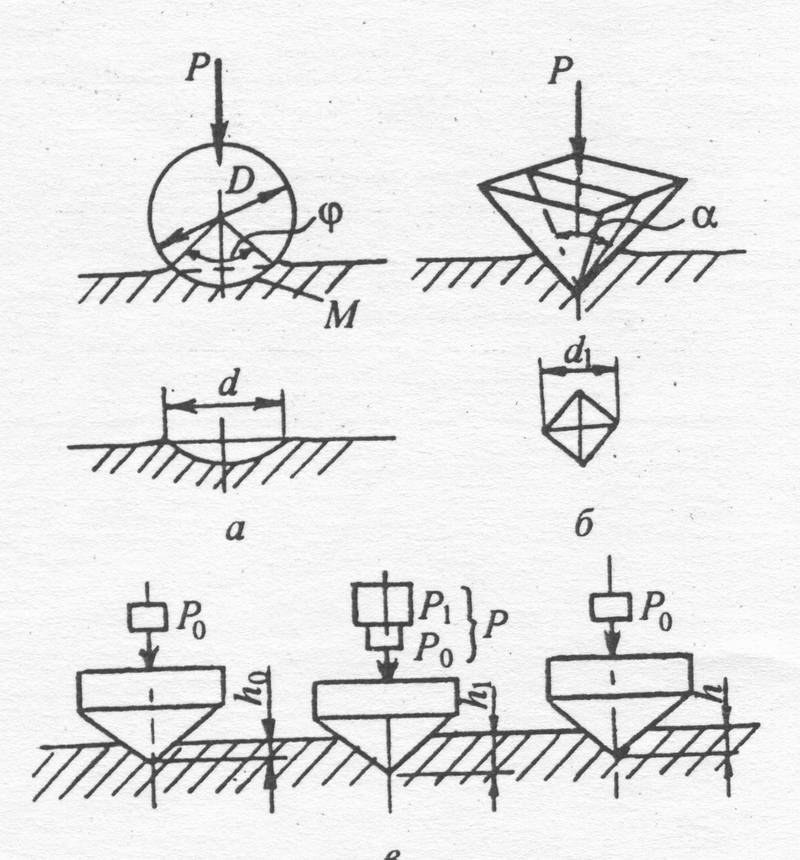

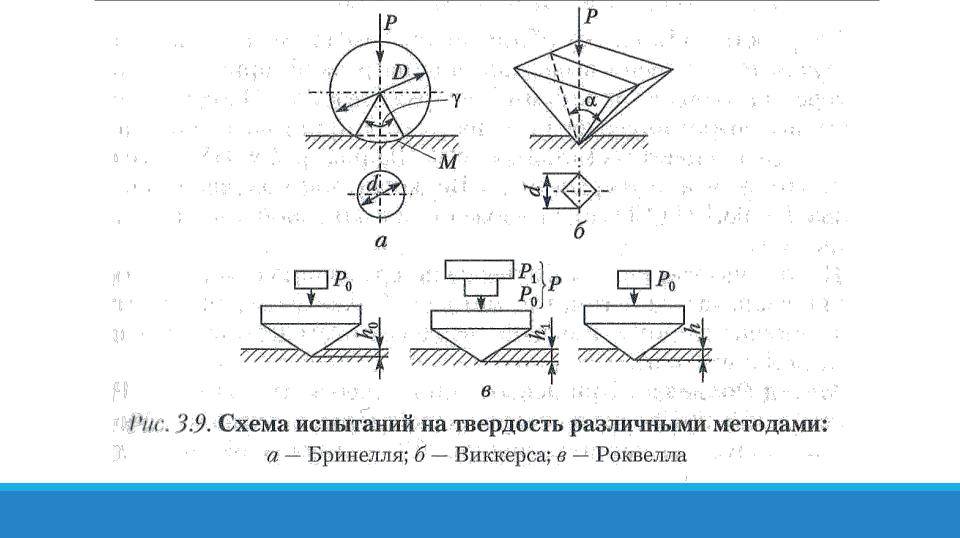

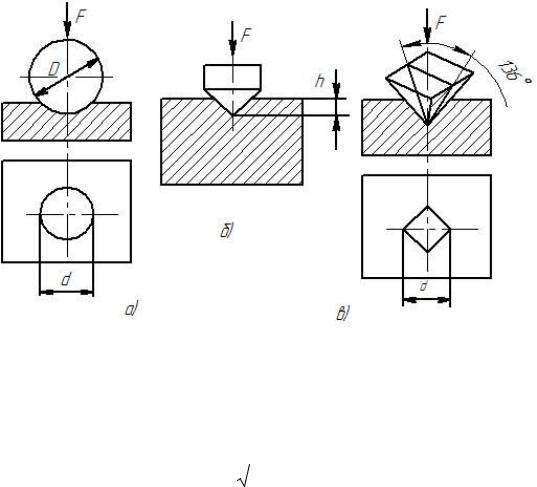

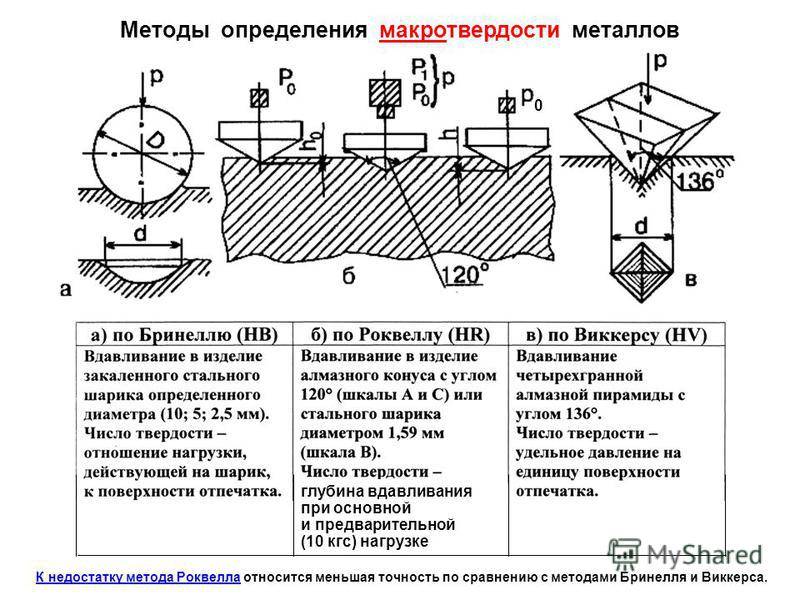

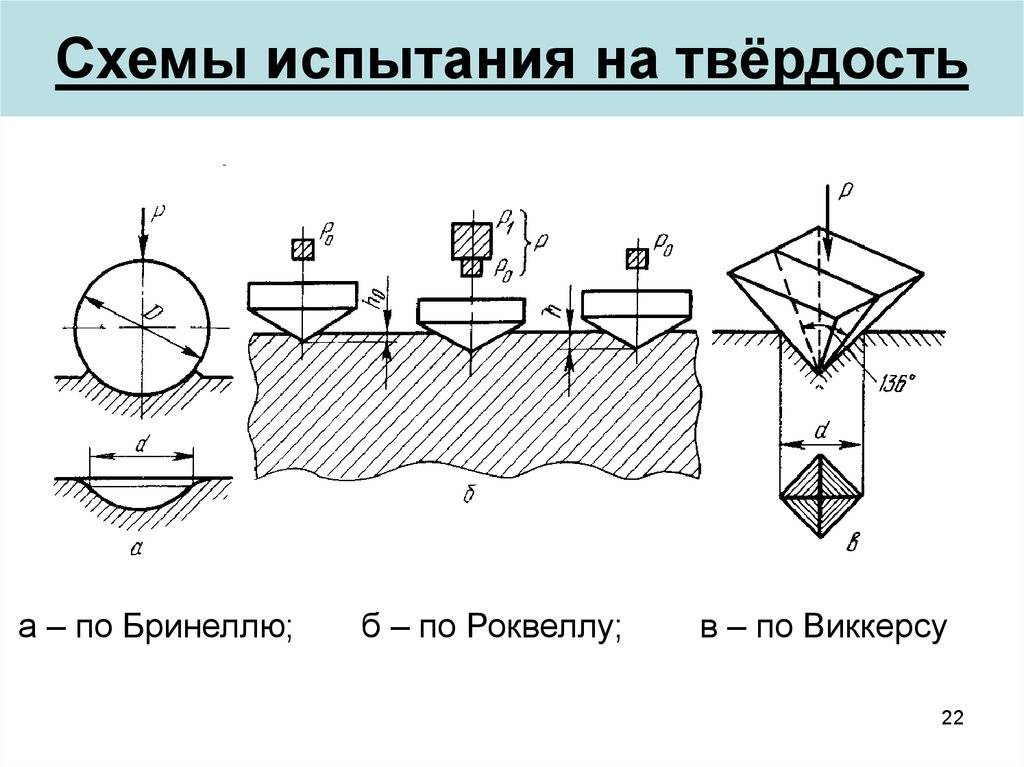

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

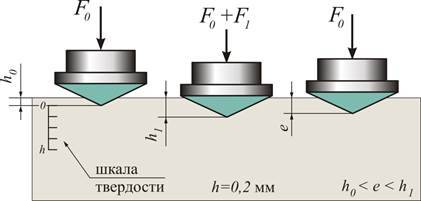

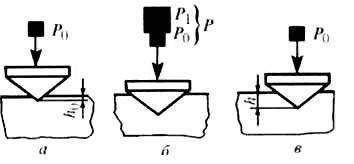

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.