Описание

Меры применяются при поверке приборов для измерения твёрдости металлов по методу Роквелла (ГОСТ 9013-59) и Супер-Роквелла (ГОСТ 22975-78).

Меры изготавливаются в виде плиток прямоугольной или круглой формы с одной рабочей поверхностью из углеродистой или легированной стали, алюминия, меди, латуни.

Меры изготавливаются в модификациях МТР-МЕТ, МТСР-МЕТ. Меры МТР-МЕТ предназначены для воспроизведения твёрдости металлов по шкалам Роквелла. Меры МТСР-МЕТ предназначены для воспроизведения твёрдости металлов по шкалам Супер-Роквелла.

Внешний вид мер приведён на рисунке 1.

https://youtube.com/watch?v=3IEa_r0rwz4

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Читать также: Как сделать самодельный горн

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Измерение микротвердости

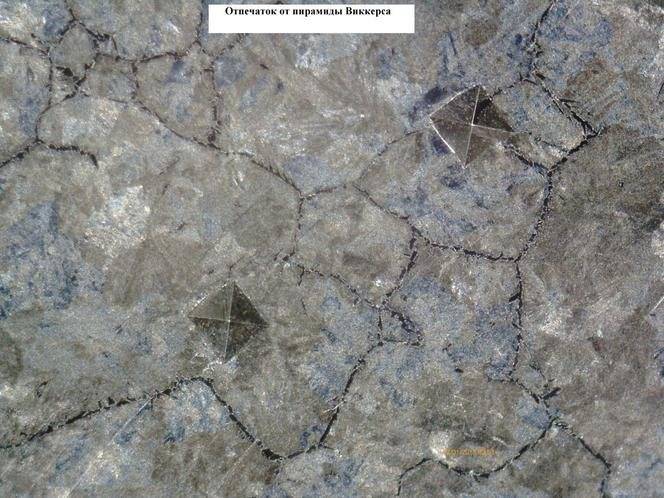

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

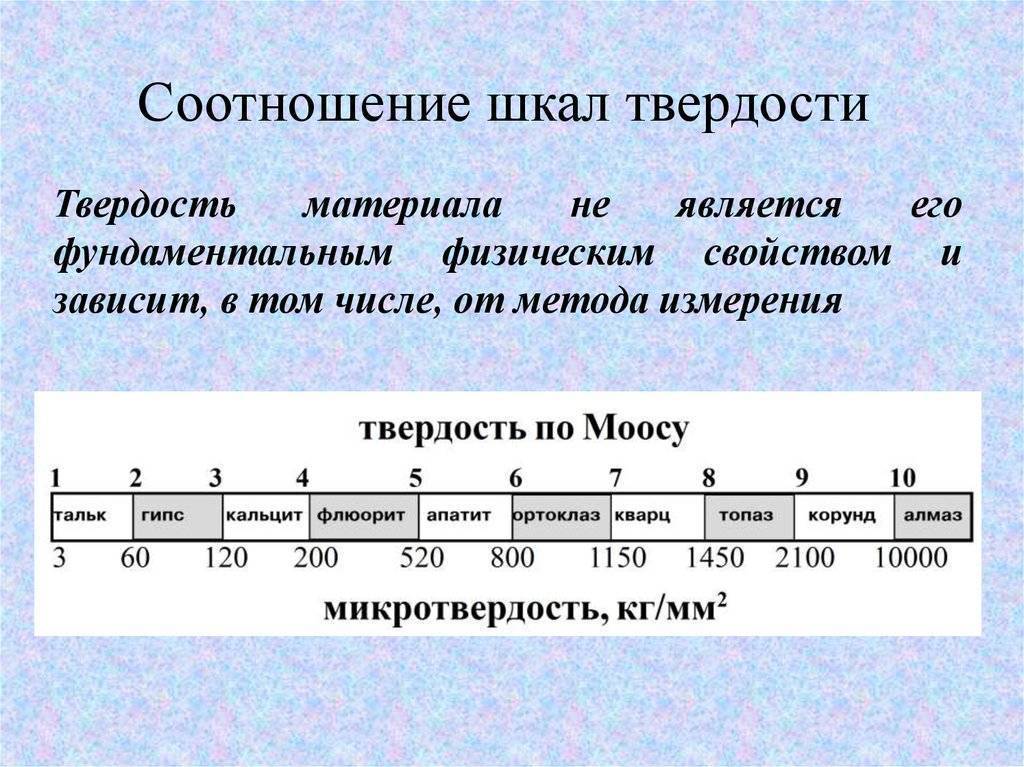

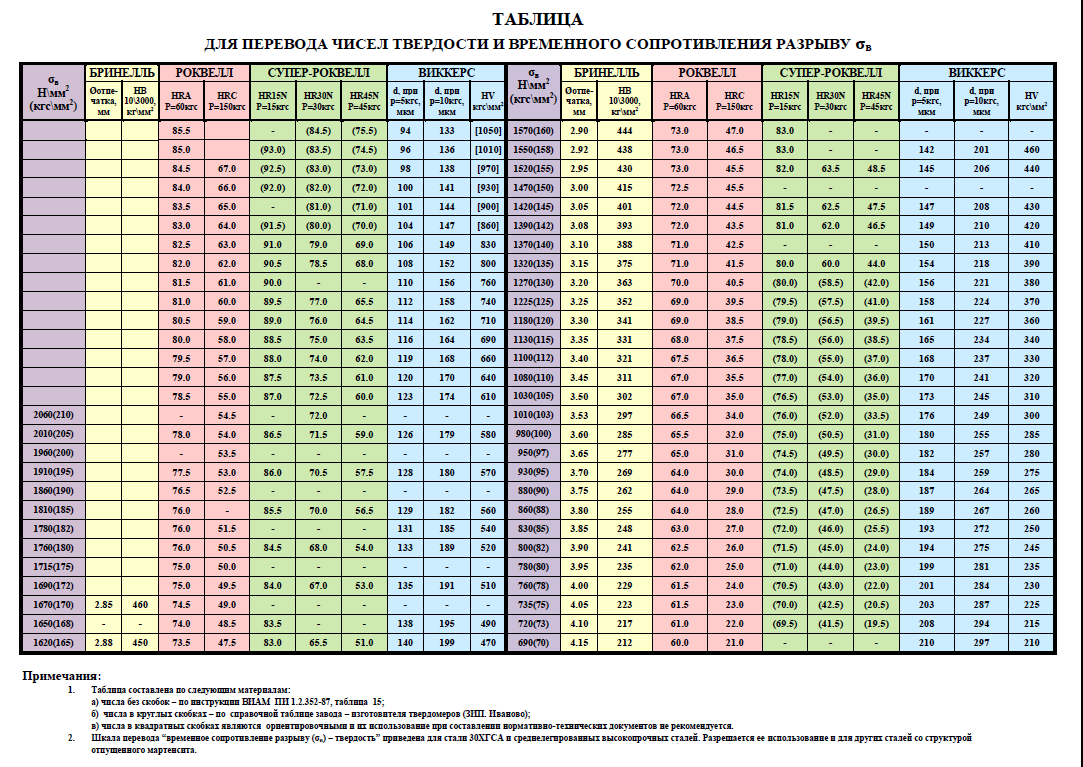

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Выше были рассмотрены основные методы контроля твердости. Существуют и другие методики контроля, которые основаны на косвенных измерениях значений механических свойств. Например электрические, магнитные, акустические и т.д. Все эти методы основаны на составлении экспериментальных корреляционных таблиц «измеряемый параметр — параметр механических свойств», где все параметры постоянны (химический состав металла, номер плавки, количество загрязнений), а меняются лишь табличные параметры. Такие методы на производстве практически не работают, т.к. например химический состав металлов по ГОСТам требуется в селекте, т.е. может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа. Pla пластик растворитель — https://www.dcpt.ru

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было

После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки

Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Читать также: Обмотки трансформатора изготавливают из

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества твердомера МЕТОЛАБ 202

- Полностью автоматизированный процесс измерений.

- Возможность задания нижней/верхней границ измерений, звуковая сигнализация при выходе значений за установленные границы.

- Статистическая обработка результатов – вывод минимального/среднего/максимального значений.

- Перевод результатов измерений по шкалам Виккерса, Бринелля.

- Поправка на кривизну цилиндрических и шарообразных деталей.

- Интуитивное управление, русскоязычное меню.

- Большие удобные кнопки для ввода параметров измерения; яркий ЖК экран для считывания показаний

- Широкий диапазон измеряемых значений.

- Передача данных на ПК в виде электронных таблиц формата Excel для удобства обработки результатов.

- Встроенный мини-принтер для распечатки результатов измерений.

Динамический твердомер Константа ТД

Твердомер Константа ТД – малогабаритный прибор с набором сменных преобразователей, предназначенный для динамического измерения твёрдости сталей и цветных металлов всех типов. Константа ТД так же может быть использован для измерения предела прочности (временного сопротивления) конструкционных углеродистых сталей.

В основе работы динамического твердомера (склерометра, склероскопа) Константа ТД заложен метод отскока по Leeb. При измерении данным методом, за меру твердости принимается скорость отскока бойка. Чем выше скорость отскока бойка, тем тверже контролируемый материал. Данный метод особенно применим, при оперативном контроле, когда нет возможности отправить контролируемый объект в испытательную лабораторию, например, при контроле крупногабаритных станков, литых заготовок и других неразборных объектов.

Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей. В индустрии пластмасс этот метод широко используется для определения твердости рабочих узлов оборудования для переработки полимеров и эластомеров, а также поверхностей технологической оснастки, например прессформ, экструзионного и прочего формующего инструмента.

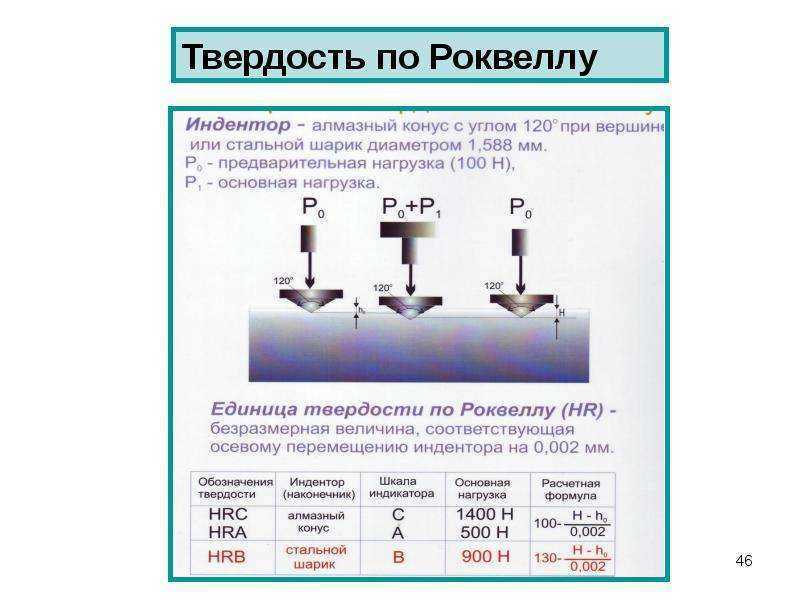

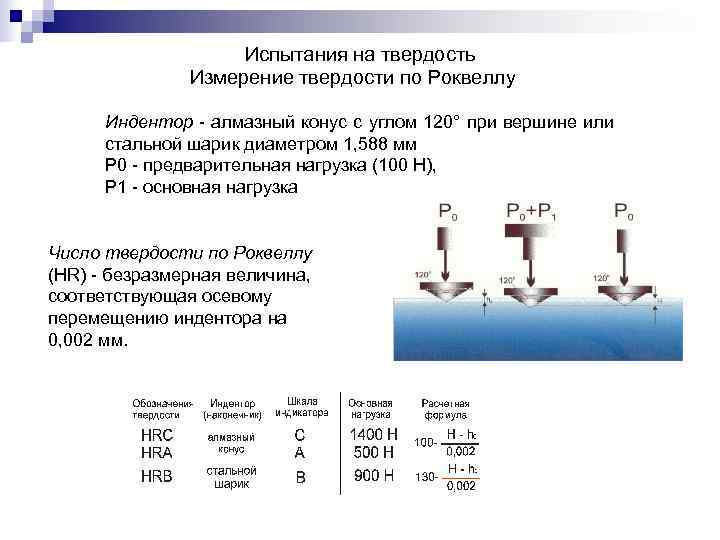

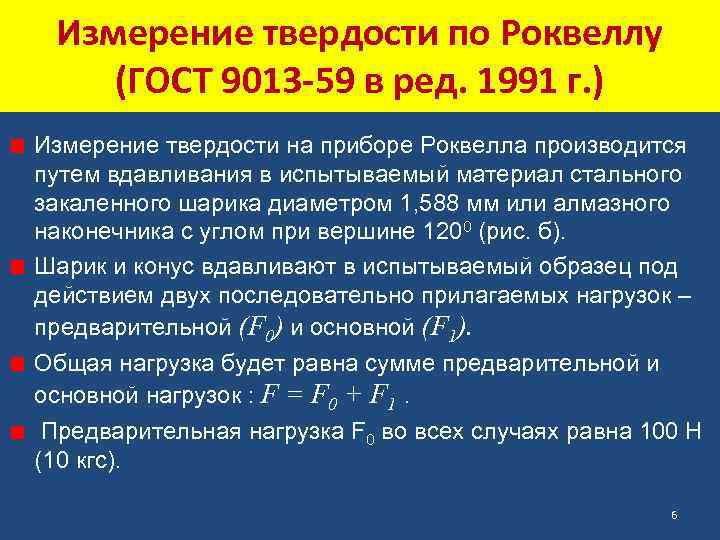

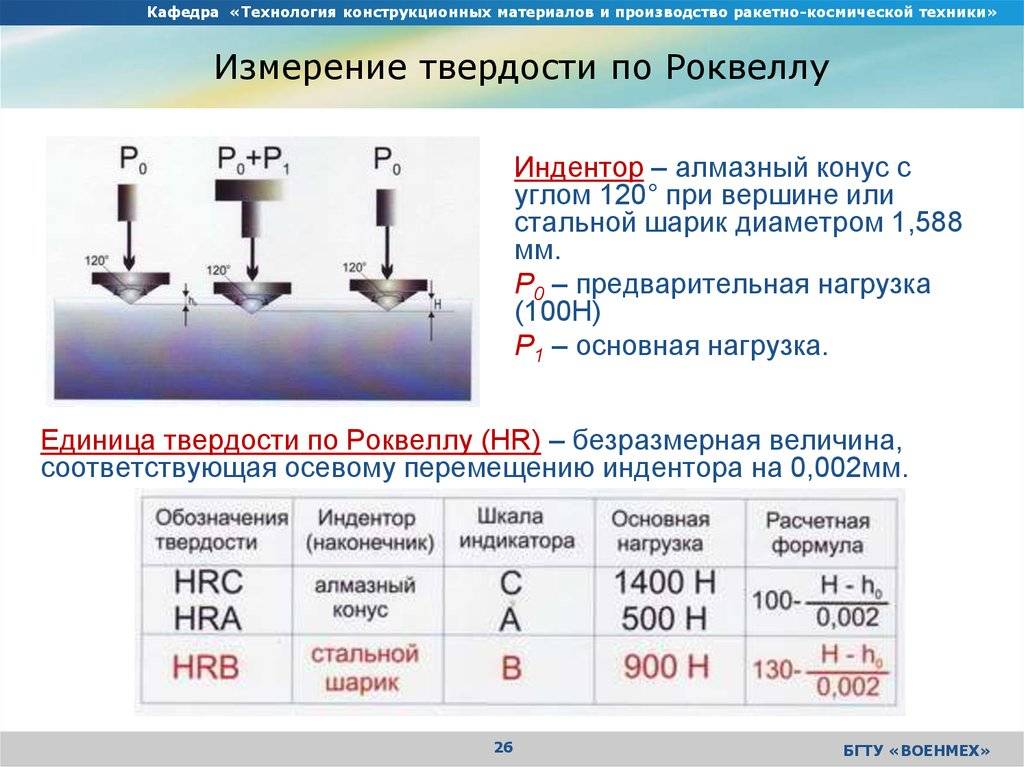

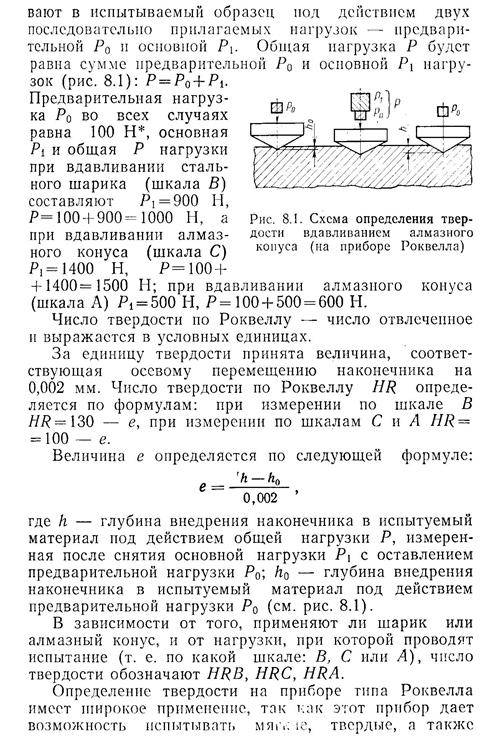

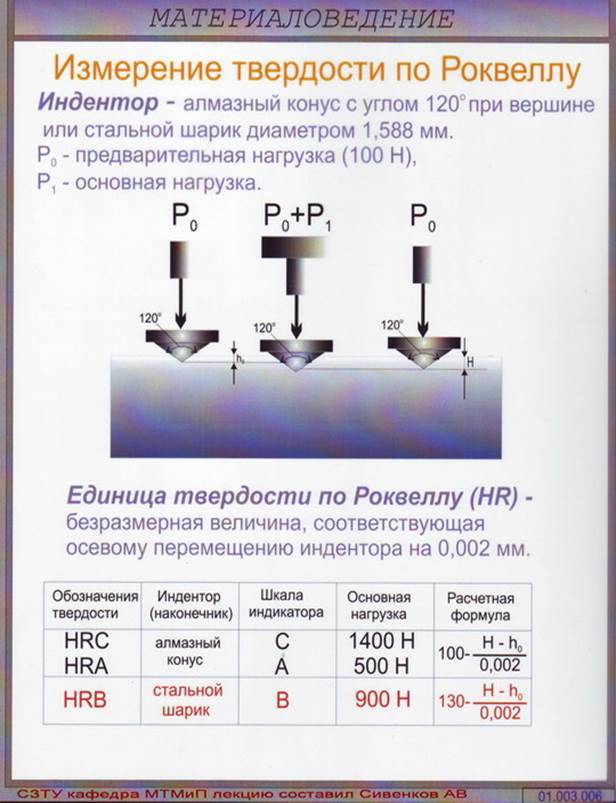

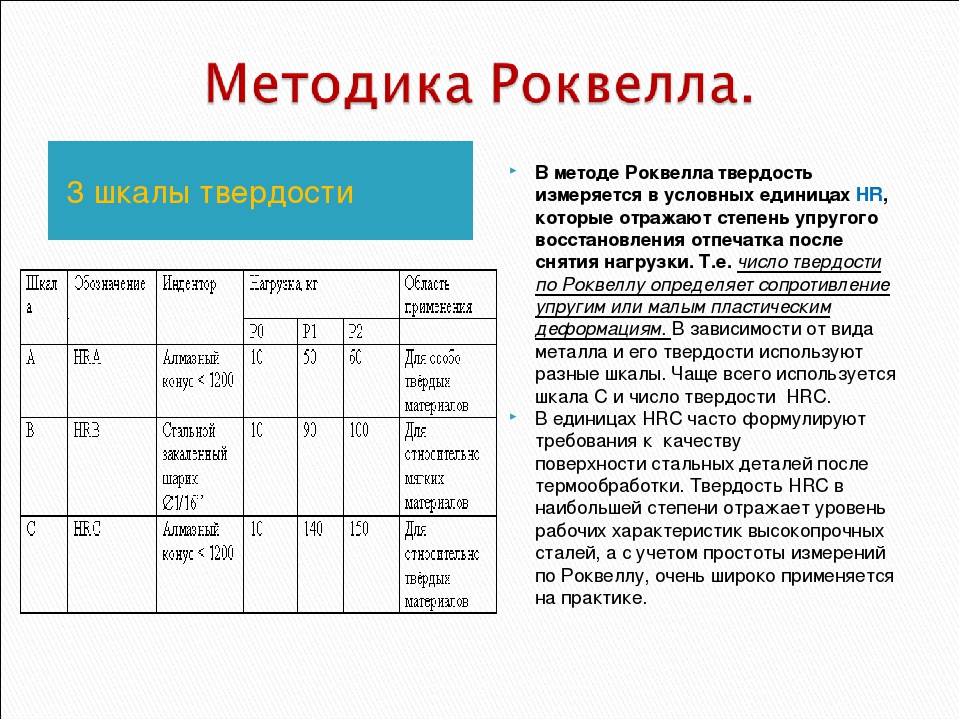

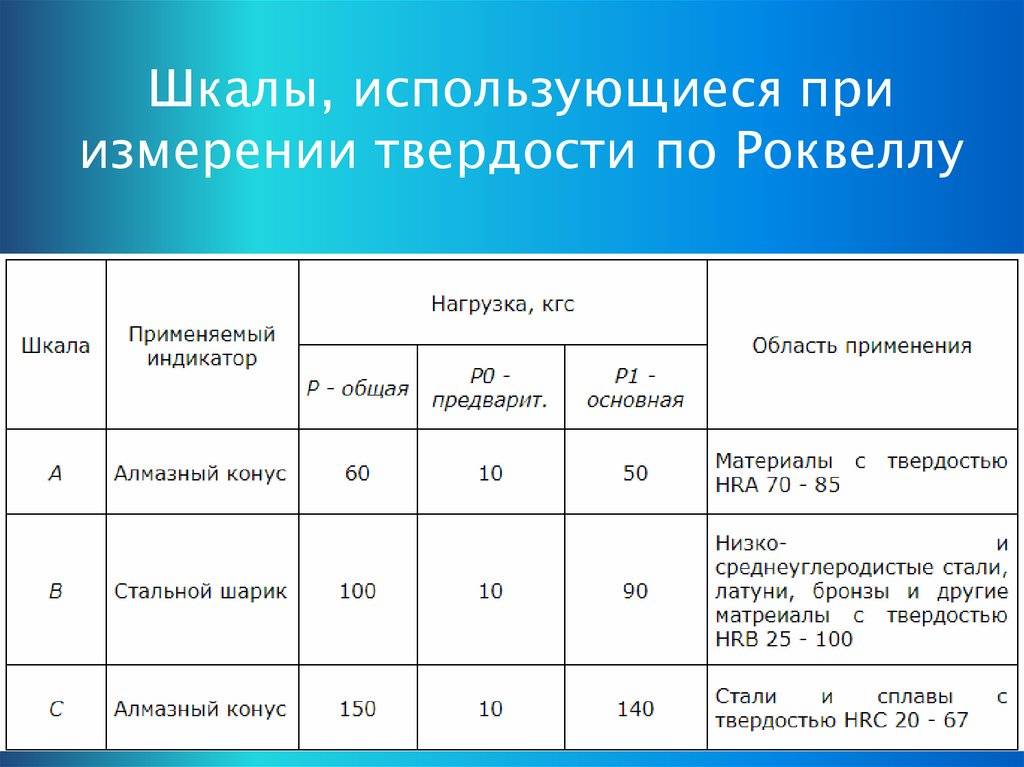

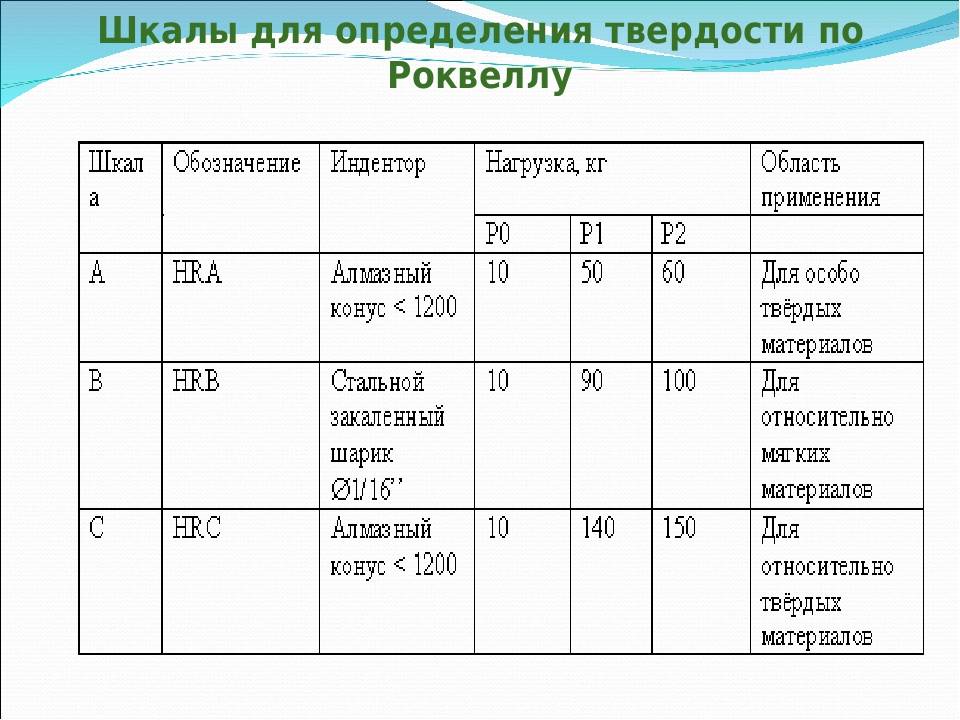

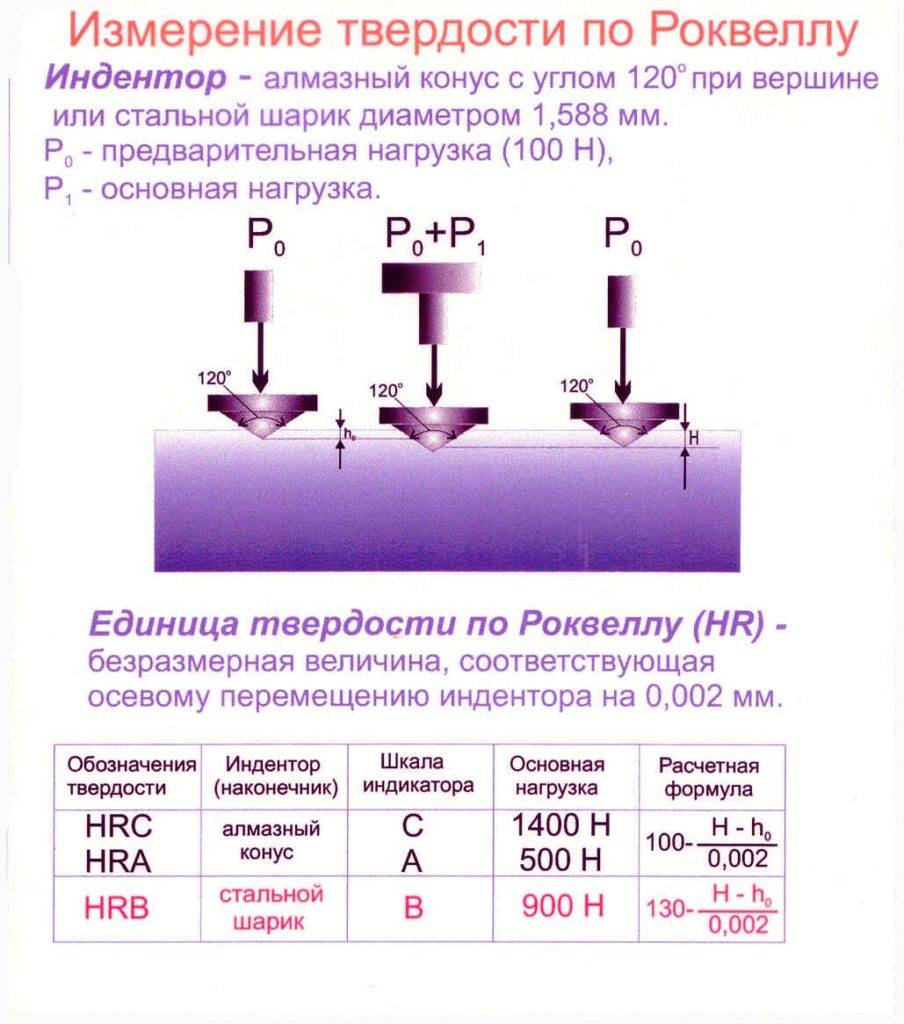

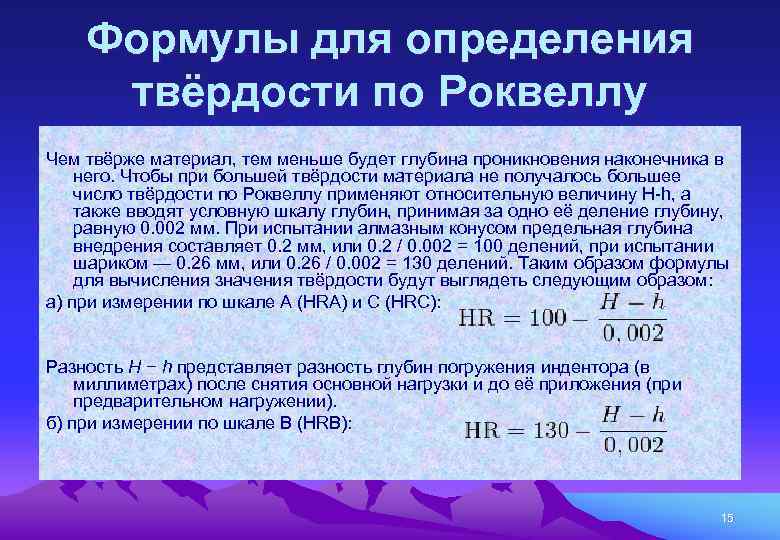

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

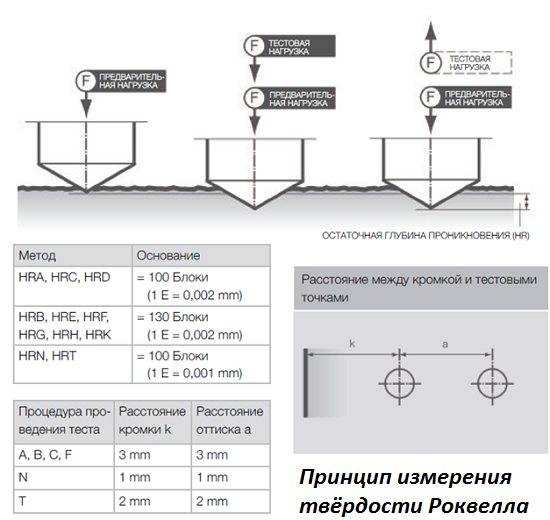

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

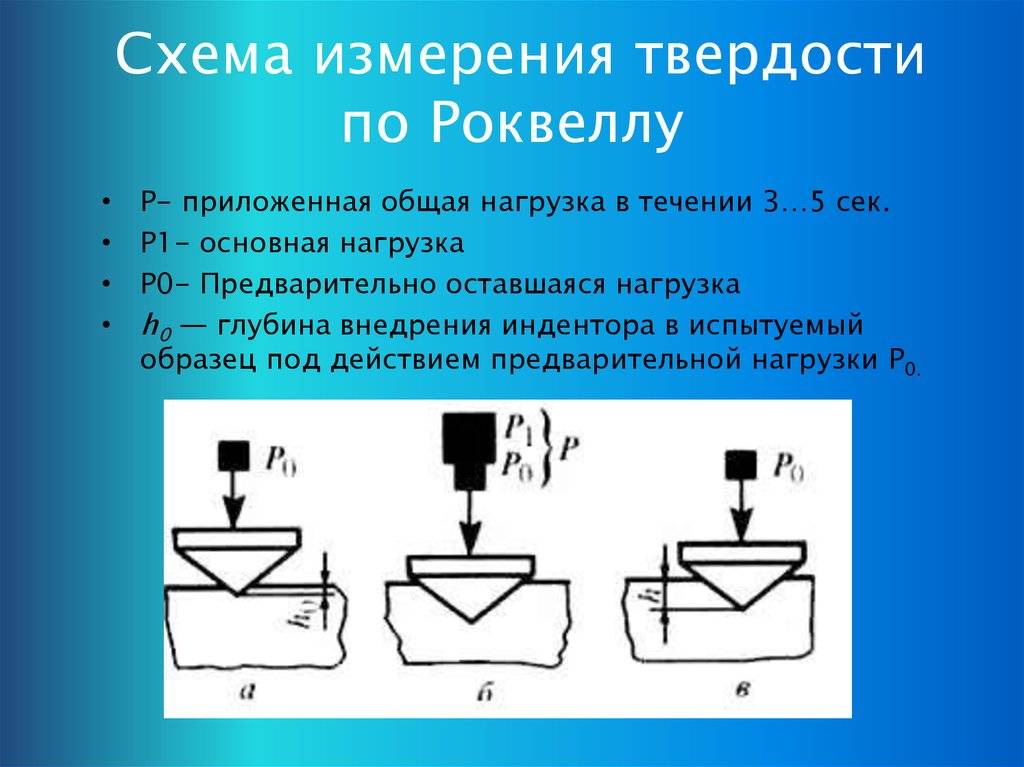

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

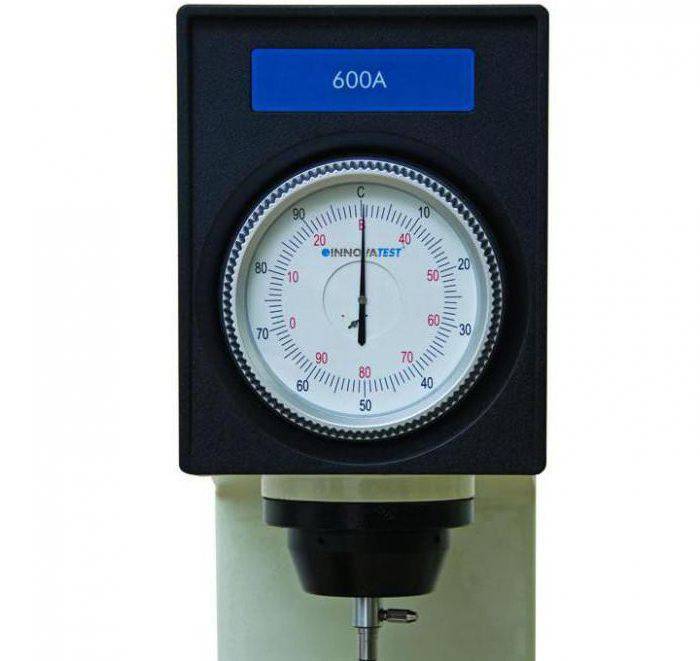

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Измерение твердости («hardness testing»)

Измерение твердости металлов – твердометрия («hardness testing») или дюрометрический анализ является основным неразрушающим методом оценки прочностных характеристик при экспертизе металлов. Если давать каноническое определение, то твердость – это способность материала сопротивляться пластической деформации. Твердометрия крайне широко используется в металловедческой экспертизе, благодаря скорости и простоте проведения исследования. Зачастую не нужна даже пробоподготовка, а твердость измеряют на готовом изделии.

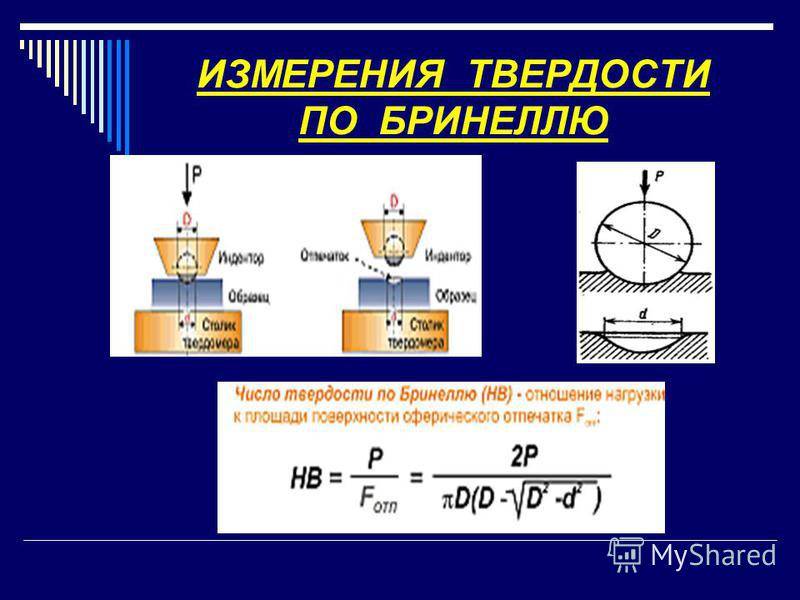

Теперь о том, как же проводится измерение твердости. Определенной формы индентор (о формах которого поговорим ниже) вдавливается в исследуемы материал с заданной нагрузкой в течении регламентированного периода времени (5-15 с.). После снятия нагрузки в материале остается след от индентора – вмятина, площадь которой определяют. Отношение вдавливающей нагрузки к площади полученного отпечатка и является значением твердости, измеряется в кгс/мм2.

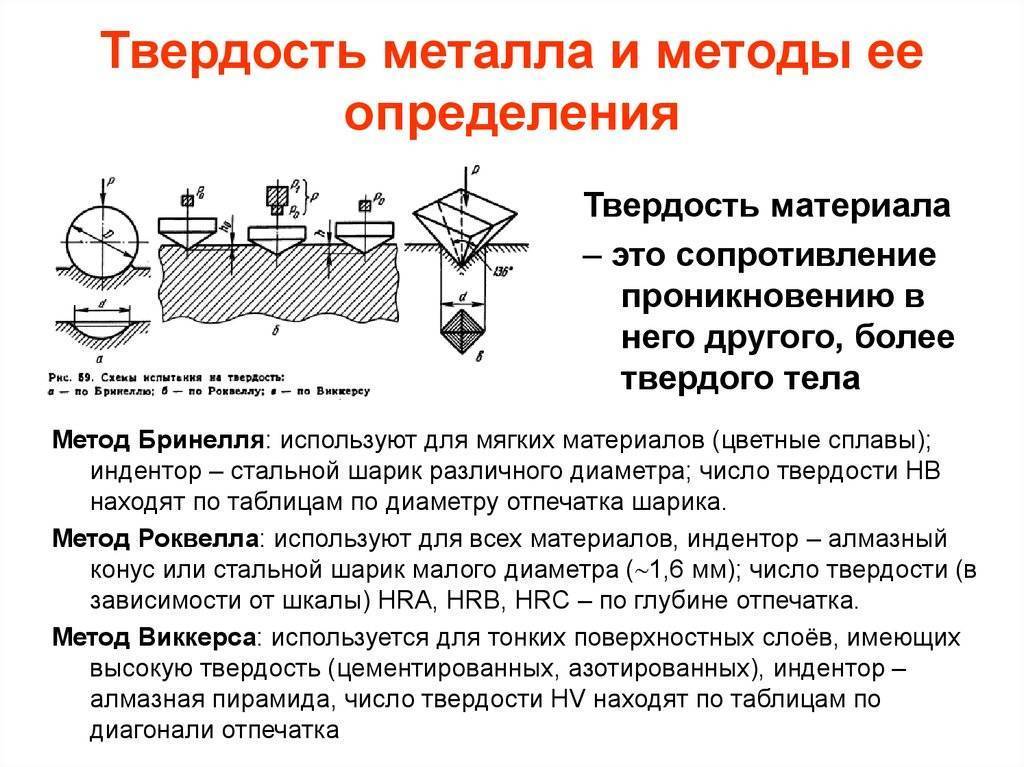

Методов твердости существует множество, все они отличаются только типом индентора, а принцип везде один и тот же. В экспертизе металлов основными видами измерения твердости являются:

измерение твердости по Бриннелю (HB).

измерение твердости по Виккерсу (HV);

измерение твердости по Роквеллу (HR);

Если говорить

Теперь давайте о каждом методе измерения твердости поподробнее.

Метод твердости по Бриннелю разработал и впервые применил на практике инженер из Швеции Юхан Бриннель. Данный способ измерения твердости заключается во вдавливании в исследуемый металл стального шарика диаметром от 1 до 10 мм. Недостатком данного метода является большой диаметр отпечатка и невозможность его использовать на высокотвердых материалах. Твердость по Бриннелю используют в основном для аттестации цветных сплавов и чугунов.

В 1914 г. свой способ измерения твердости предложили однофамильцы Роквелл Хью и Станли из США. Индентором в данном методе является стальной шарик диаметром одна шестнадцатая дюйма или алмазный конус с углом при вершине 120°. По Роквеллу можно определяют твердость образцов из закаленных сталей, что не позволяет сделать по методу Бриннелю.

В методе определения твердости по Виккерсу в качестве индентора используется квадратная алмазная пирамидка с углом у вершины 136°.

Данный способ широко используется при экспертизе закаленных сталей, высокопрочных покрытий, сварных швов. Существуют приборы микротвердости по Виккерсу, которые работают в паре с оптическим микроскопом и позволяют определять твердость отдельных структурных составляющих стали, например твердость пластинки видманшеттового феррита. для своих исследований использует микротвердомер, представленный на фото.

Твердость очень хорошо коррелирует с прочностными характеристиками, в частности с пределом прочности. Используя экспериментально определенные характеристики, можно измерив неразрушающим методом твердость, рассчитать предел прочность стали. Средний коэффициент для средней марки стали будет равен примерно 0,3, не зависимо от способа определения твердости. Так например, если твердость исследованного образца составляет 220 кгс/мм2, то примерный предел прочности будет около 660 МПа.

Кратко расскажу об экзотических, то есть редко применяемых в металловедческой экспертизе методах измерениях твердости.

Метод Мооса или метод царапания – твердость определяют по глубине царапины оставленной индентором.

Методы Шора: отскока – твердость определяют по высоте отскока стального шарика от исследуемого материала и метод вдавливания – вдавливаются разнообразные инденторы, по отпечатку определяют твердость. Используют в основном для резин и пластмасс.

<<<�предыдущая статья следующая статья>>>

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке

Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Читать также: Паяльник для полипропиленовых труб как пользоваться видео

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

https://youtube.com/watch?v=tJsDHGPNuG0

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердомеры Роквелла

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Метод Роквелла имеет несколько разновидностей, каждая из которых применяется в определённых условиях испытаний (см. таблицу):

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначе-ние твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий |

- Подвижный измерительный стол, на который устанавливается деталь.

- Рычажный привод нагружения.

- Измерительную систему (она может быть с цифровой или аналоговой индикацией результата).

- Рабочую измерительную головку, с регулируемыми установками.

- Масляный амортизатор.

- С-образную станину.

Последовательность действия твердомера Роквелла следующая. Образец шлифованной поверхностью вверх размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера. Так происходит предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Далее, освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу. После этого маховичком возвращают столик в исходное положение, и снимают с него деталь.

Условная единица твёрдости Роквелла соответствует 2 мкм перемещения рабочего наконечника индентора.

Существуют и переносные разновидности приборов Роквелла. К числу наиболее популярных относится прибор типа ТКП, испытательная головка которого прикрепляется к измеряемой детали. Нагрузку от рукоятки производит трёхкулачковый валик, передающий усилие шпинделю, в котором размещается индентор. Последовательность приложения нагрузок – предварительной и основной – в приборах типа ТКП такая же, так и в стационарных твердомерах для металла, где применяется метод Роквелла.

Применяются также и другие типы твердомеров для металла – Шора, Виккерса и пр. Их цена зависит от технических характеристик прибора. Например, диапазон цен на портативные динамические твердомеры составляет 30000…50000 руб, на стационарные установки – от 275000 до 420000 руб.

Пневмопробойник. Бестраншейная замена труб

Электроды. Обзор цен

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

- Стационарные приборы «Метротест» модели «ИТР», например, «ИТР-60/150-М».

- Твердомеры Qness GmbH модели Q150R.

- Стационарное автоматизированное устройство TIME Group Inc модель TH300.

АППАРАТУРА

3.1. Приборы для измерения твердости

должны соответствовать требованиям ГОСТ 23677-79.

Приборы для измерения твердости должны

обеспечивать приложение усилий, приведенных в табл. 1.

Таблица 1

Шкала твердости | Обозначение | Предварительное | Основное | Общее усилие F | Диапазон |

Н (кгс) | |||||

А | HRA | 98,07 | 490,3 (50) | 588,4 (60) | 20 – 88 |

В | HRB | 98,07 (10) | 882,6 (90) | 980,7 (100) | 20 – 100 |

С | HRC | 98,07 (10) | 1373 (140) | 1471 (150) | 20 – 70 |

D | HRD | 98,07 (10) | 882,6 (90) | 980,7 (100) | 40 – 77 |

Е | HRE | 98,07 (10) | 882,6 (90) | 980,7 (100) | 70 – 100 |

F | HRF | 98,07 (10) | 490,3 (50) | 588,4 (60) | 60 – 100 |

G | HRG | 98,07 (10) | 1373 (140) | 1471 (150) | 30 – 94 |

H | HRH | 98,07 (10) | 490,3 (50) | 588,4 (60) | 80 – 100 |

К | HRK | 98,07 (10) | 1373 (140) | 1471 (150) | 40 – 100 |

Поправка. (ИУС № 8

2002 г.).

3.2. Наконечник алмазный

конусный типа НК по ГОСТ 9377-81, угол при вершине – 120°, радиус сферической части 0,2 мм.

3.3. Наконечник шариковый

стальной. Номинальные диаметры шариков должны быть 1,588 (шкалы В, F, G) и 3,175 мм

(шкалы Е, Н, К) по ГОСТ 3722-81. Шероховатость поверхности шарика Ra – не более

0,040 мкм по ГОСТ 2789-73.

Предельные отклонения диаметров шарика не

должны превышать:

±0,003 мм – для шарика диаметром

1,588 мм;

±0,004 мм – для шарика диаметром

3,175 мм.

3.4. Столик или подставка должны

иметь твёрдость на опорных поверхностях не менее 50 HRC.

Поправка. (ИУС № 8 2002 г.)