Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами

Клапан — марка стали?

Прошу помощи: расковали тепловозный клапан, а он ржавеет. Кто знает марку стали? Подскажите. Просьба в поиск не посылать (трафик+ политика. ). Сноп искр на наждаке плотный, тёмно-красный. Буду благодарен за совет — стоит ли возится?

Конечно стоит, сталь отличная, отполируете в зеркало ржаветь не будет. Называется — хромокремнистомолибденовая жаропрочная сталь 40Х10С2М или ЭИ107.

ну их как минимум 10 марок.к примеру сталь ЭП 303 55Х20Г9АН4Сталь 45Х14Н14В2М ГОСТ 5632-72Сталь 40Х9С2 ГОСТ 5632-72Сталь 45Х22Н4М3 ГОСТ 5632-72

и так далее..ну надеюсь в гугле не забанили?(с)

На нож идет только та, которая на ВПУСКНЫХ! Которая на выпускных НЕ годится!

Тоарищ Zaicheg, спаибо за инормацию! Господин Serjant, примите мою благодарность! Прошу объяснить, что такое гул (гуль, гуля. ), и почему его (её. ) нельзя банить? С увжением Kalmuik. P.S. Полоса получилась неплохая: 500х35х8-3. Работы конечно много, но если сталь того стоит, то будет в радость. GAU-8A — Говорили, что клапан ВПУСКНОЙ, но на этот счёт слышал разные мнения. Сам нержавейку, в т.ч. клапана проверяю магнитом. Спасибо всем!

Запомните на всю жизнь. Клапан должен быть ВЫПУСКНОЙ, по той простой причине что он работает при гораздо более жестких условиях. Отработавшие газы имеют большую температуру, чем и обусловлено более качественный материал клапана по сравнению в впускным, где по хорошему топливо и газ(воздух) подаются холодными.

Интересная информация, а у Марьянко написано наоборот. Где правда?

to Serjant:1. Мне кажется, что нужно провести дискуссию по этому вопросу и поместить это в часто задаваемые вопросы. 2. Утверждение, что только выпускной, на мой взгляд дилетанта неверно, хотя до этого считал с точностью до наоборот. Говорят, что выпускной клапан не калится именно потому, что он жаропрочный, углерода там мало, а легирующих добавок ого-го.to kalmuik:Если полоса длинная, то возможно ковали со штока клапана, а не из головки. Потому, что из головки ковать труднее. А на шток идет совсем другая сталь, если клапан большой. Т.е . на головке одна сталь, а на штоке другая. Поэтому выясняйте из какой части ковали. Если из штока, то тип клапана не важен.С Уважением

Ну, впускной тоже более 500К нагревается.

А что значит «более качественный» ?

Интересно. У меня на работе у парня полоска раскованая лежит, сейчас тоже себе нож делает. А это правда, что она типо «замозакаливающаяся» и что ее калить не надо? Если так, как ее обрабатывать, какую твердость полоска имеет? В чем вообще приимущество этой сталюки? (живу около вокзала, могу достать!)

Ой млин, интересно почему тогда десятки лично откованых выпускнуых клапанов от самой разной техники закалилсь. Многие до сих пор в пользовании, уже лет так 20.

Мне пох и Марьянко и кто угодно со своими мнениями, у меня есть личный опты и факты. Закаливать нужно уметь.

Сержант и anatoly +1000

Впускной. 500К . Ведь выстрелит в карбюратор!

Это отсюда — http://www.motorzona.ru/help/parts-help00025/ — за что купил, за то и продаю, а сам я как-то все больше по ЖРД, чем по ДВС.

to HungryForester:Видите-ли, Чифа улыбнуло, что Вы температуру в Кельвинах поставили (500 К), по Цельсию это будет приблизительно в половину меньше в районе 227 С.С Уважением

Покопался тут по справочникам. Так по старым — сталь и на впускные и выпускные клапана может идти одна и та же. Но вот при закалке с 1050-1100 С в масло и отпуске при 300 С дает твердость 600 по Бринелю. Посмотрел соответствие — это где-то в районе 55-56 по Роквеллу. При 10 % хрома и 0.4 % углерода — это почти 420, так что если нож сделан из этой самой стали 40Х10С2М, дак и вовсе ничего должен быть.С Уважением

ЗЫ Может врут справочники ?

Господа! Позвольте уточнить ВОПРОС! Как в домашних условиях определить марку стали клапана, хотя бы ориентировочно? Думаю и другим это будет интересно. С увжениемKalmuik/

Надо знать с какой машины. это для начала.Это хоть как то может помочь.А точную марку стали может дать только 2 источника.Чертёж этого клапана и хим анализ стали.

Ковал разные клапаны, некоторые удачно. Делал ножы и долоты для резбы.Попались и полые клапаны(ЗИЛ?), но до горна недошли.Хорош клапан поезда тепловоза, хороши из дизеля трактора,старый кузнес хвалил выхлапной ГАЗика.Есть здесь(ниже) фото инструмента Антанаса Чяснулиса из клапановhttp://rezbaderevo.ru/topic.php?topic_id=435Буду ковать, заведу ветку.Собирайте клапана,Перекуём орала в мечь!Альгирдас

Чертеж клапана — модератор держит паузу.

Взял 4 БелАЗовских клапана — решил проверить: — 2 с малыми головками (скзали — выпускные) они немагнитятся, строгаются напильником, наждаком режутся влёт; — 2 с большими головками (сказали — впускные) магнитятся, напильник не берёт, наждак воет. Где правда? Если неправ поправьте.

Источник

Особенности закаливания легированной стали

Легированная сталь помимо углерода содержит еще ряд элементов (до 50% от всего сплава), таких как:

- хром (его наличие наделяет изделие устойчивостью к коррозии, свыше 13% его содержания превращает металл в «нержавеющий»);

- никель (присутствует для увеличения прочности);

- молибден — также увеличивает прочность стали, особенно если ее подвергать термическим нагрузкам. Повышает сопротивление изделия агрессивным средам, коррозии, предает ударной вязкости;

- ванадий улучшает режущие свойства лезвия, его износостойкость. Незаменимый компонент для тех деталей, которые нужно сделать очень острыми, ведь благодаря ему структура металла после закалки становится мелкозернистой.

Эти, а также ряд других элементов, находятся в сплавах в разных количествах и сочетаниях. Общими характеристиками для всех легированных металлов является их антикоррозионность, большая красностойкость (металл выдерживает температуру в 300°С). Плохо подлежит точению, лезвие не отличается остротой. При доведении до высоких температур такая сталь не коробится.

Проведение процедуры закалывания легированной стали, имеет ряд особенностей по сравнению с углеродистой. Они напрямую зависят от химического состава сплава и, как следствие, от его характеристик.

Прежде всего, такую сталь следует закаливать при более высоких температурах – от 850 до 1150°С. Поскольку она хуже проводит тепло, то для нагревания и последующего охлаждения ей понадобится больше времени (при быстром нагреве металл может просто треснуть от малейшего прикосновения). Длительное нагревание обусловлено не только необходимостью полностью прогреть изделие, но и дать возможность раствориться легированным соединениям сплава, что положительно повлияет на механические свойства клинка. Меньшая скорость при охлаждении обеспечивается закаливанием в масле, а не в воде, как у углеродистых изделий.

Среди марок наиболее часто используют:

- 420. Типичная «нержавейка». Она привлекательна благодаря своей цене в сочетании с неплохой твердостью. Быстро тупится, однако легка в обработке;

- 440А. Твердость этой стали достигает 56 HRC. Отличное сопротивление коррозии, хорошо подвергается закалке;

- ATS-34. Отличается острым лезвием, которое долго держит заточку. При этом твердость такого клинка – 60 HRC;

- CPM S30V. Превышает все остальные образцы по износостойкости в десятки раз.

Клинки Х40

Возможно существующее в среде охотников поверье о том, что нож из клапанной стали круче даже ножа из дамасской – не более чем миф. Однако то, что этот материал отличают просто великолепные рабочие характеристики – чистейшая правда.

Клинком, выполненным из клапанной стали, например, можно без труда разрубить болт на 12. Для изготовления таких замечательных инструментов используется сталь выпускного клапана для мощных дизельных двигателей.

Мастера изготавливают клинки именно из этой детали. Дело в том, что старый металл нормализован и отличается отсутствием внутреннего напряжения. Лучше всего для данной цели подходят тепловозные клапана, на изготовление которых идет сталь Х40.

Самое главное при изготовлении клинка из клапанов – это правильно оттянуть металл. Выполнить из Х40 длинную пластинку достаточно непросто. Такая операция под силу только опытным кузнецам. Закалки данный материал не требует.

Основные характеристики стали Х40

Клапан просто идеально подходит для изготовления абсолютно любых типов клинков. Ножи из нержавеющей стали Х40 могут использоваться в тяжелых условиях.

Сталь Х40 относится к жаропрочным, высоколегированным. Ее высокие механические свойства не теряются даже при очень высоких температурах (до 600С). Однако при длительном воздействии может снизиться ударная вязкость.

Эту марку стали в промышленности применяют для изготовления клапанов тракторных, автомобильных, авиационных.

Основными отличительными характеристиками клапанов являются:

• Высокое содержание углерода в ножах, обеспечивающее клинкам повышенную твердость; • Хром, присутствующий в составе стали делает ее устойчивой к ржавлению. На таком клинке вы никогда не увидите рыжих пятен. Смазка ножа жиром при длительном хранении не нужна; • Доступность материала, делает его едва ли не самым распространенным на сегодняшний день из всех, используемых для изготовления.

Преимущества клинков из клапанной стали Х40

Нож Х40 отличается просто замечательными режущими свойствами. Точится не слишком сложно, однако заточку при этом держит очень хорошо. На режущей кромке клинка из клапанной стали даже после использования на достаточно твердых материалах никаких зарубок не появляется.

Небольшим недостатком данного вида стали считается некоторая хрупкость на излом. Однако для того, чтобы сломать нож из клапана нужно приложить все же достаточно серьезное усилие (твердость стали 57 – 58, что в общем для клинков оптимально).

Прослужит такой клинок из клапана долго, так как металл Х40 не ржавеет. Кроме того, благодаря наличию в составе стали хрома, лезвие не тускнеет. То есть не требует периодической шлифовки. Простота в уходе – еще одна причина необыкновенной популярности подобных инструментов.

Купить нож клапанной стали отличного качества можно у нас в мастерской. Просматривайте наш каталог, и вы обязательно подберете для себя подходящую модель с замечательными рабочими характеристиками.

Кроме того мы продаем и другие модели – ножи из дамасской стали, алмазки, нержавеющей стали и т.д.

Основные характеристики стали Х40

Для клапанов различной техники применяются совсем разные сплавы. У тепловозов одна марка стали, у автомобилей совсем другая, а у парохода будет третьего варианта. Но все эти сплавы довольно высокого качества. Потому что клапан работает при высоких нагрузках.

Для изготовления клапанов различной техники может применяться сталь самая разная. Это может быть: 45Х14Н14В2М ГОСТ 5632-72, ЭП 303 55Х20Г9АН4, 45Х22Н4М3 ГОСТ 5632-72, 40Х9С2 ГОСТ 5632-72 и т.д. А с учётом технических условий марок может быть сотня.

Но самой распространённой сталью именно для изготовления клапанов считают марку Х40. Это конструкционный легированный сплав. Её применяют в промышленности для изделий с повышенной прочностью. Но этот сплав склонен к отпускной хрупкости.

По этой причине нужно обязательно проводить качественный отпуск детали после закалки. Сталь Х40 обладает высокими эксплуатационными характеристиками. Среди особенностей сплава можно выделить следующие моменты:

- Сталь имеет высокую механическую прочность. Она не теряет своих свойств даже при температуре в 600 градусов Цельсия. По этой причине из неё делают классные ножи.

- Большое количество легирующих элементов, придают стали высокую жаропрочность. Клапан работает в тяжёлых эксплуатационных условиях и при высоких температурах.

- Высокий показатель концентрации углерода в сплаве, делает сталь износостойкой. Режущая кромка ножа будет острой длительное время.

- Достаточное количество хрома в составе обеспечивает отличные антикоррозионные свойства сплава. На ножах из стали Х40 никогда не появится различных пятен. И смазывать клинок при длительном хранении не требуется.

- Но следует учитывать, что при длительном воздействии жара, всё-таки сталь может немного потерять в показателях ударной вязкости.

Сталь Х40 действительно обладает высокими характеристиками. Но если вам не удастся найти именно сплав Х40, то можно прибегнуть к её аналогам или заменителям. В этот список входят: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. И это марки только российского производства. А среди импортных ещё больше.

Стальные заготовки для ножей.

Отжиг заготовки ножа

Основная сложность, связанная с приданием пластине рашпиля необходимой формы клинка связана с высокой твердостью детали. Конечно, можно обработать заготовку и на наждачном станке, но при этом придется потратить массу времени и израсходовать несколько камней. Альтернативой является снижение твердости напильника. Для этого используется один из видов термической обработки сталей (обработки температурными режимами), имеющий название отжиг. Он заключается в нагреве детали до сравнительно высоких температур (порядка 650 – 700 С), выдержке при этих температурах в течение нескольких часов и медленном охлаждении.

Домашняя закалка и ее хитрости

Качественная закалка может быть успешно выполнена и дома, надо только иметь правильный подход к столь увлекательному процессу и вашему инструменту — складному или охотничьему ножу, самоделке из напильника или ножу бабочке. Проблема станет немного серьезнее, если ваше изделие выполнено из нержавейки, но и в этом случае решение найдется, надо лишь познакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Пара абзацев об охлаждающих средах

Такой охлаждающей средой способны быть различные вещества. Наиболее же популярными, ввиду их доступности, являются масло и вода. Поэтому ознакомьтесь со скоростями охлаждения изделий из стали:

- Вода. Если ее температура немного превышает отметку в 20°, то скорость охлаждения будет 450°/с. Когда она ледяная, то значение выше — 600°/с.

- Масло. Его комнатная температура позволить охладить клинок со скоростью 150°, если же его разогреть до 200°, то это значение возрастет вдвое.

Графитовая закалка

Закалка в графите замечательно подойдет для закалки режущей кромки у ножа с довольно толстым лезвием. Такая технология позволяет сделать качественную обработку разнообразных моделей, а проведение этой процедуры в домашних условиях не составит особого труда. Ознакомиться с процессом можно, но лучше сделать это, посмотрев видео.

Отправляем нож в зонный отпуск

Возможна и зонная закалка ножа, если лезвия вас устраивают, но хочется, чтобы и средняя часть приобрела большую упругость. Тогда алгоритм обработки следующий:

- Берется прут, диаметр которого 10 мм. Он разогревается «до белого каления», после чего прикладывается к средней части ножа.

- После того, как эта часть основательно прогрелась, клинок отправляют в кипяток, в котором его оставляют на 2 часа.

- Когда выдержка подойдет к концу, нож следует опустить в ледяную воду.

Такая операция называется низким отпуском. То, что надо учесть для качественного резуль5ек4утата:

- Малый объем жидкости не сможет обеспечить должный результат: жидкость быстро нагреется, а из-за этого произойдет как изменение необходимой скорости охлаждения, так и нарушение температурного режима. Минимальное количество воды в этом случае составляет 20 литров.

- Положение клинка в охлаждающей среде должно быть зафиксированным, в ином случае возникнут проблемы с равномерностью теплоотдачи, что приведет к неутешительным для ножа последствиям.

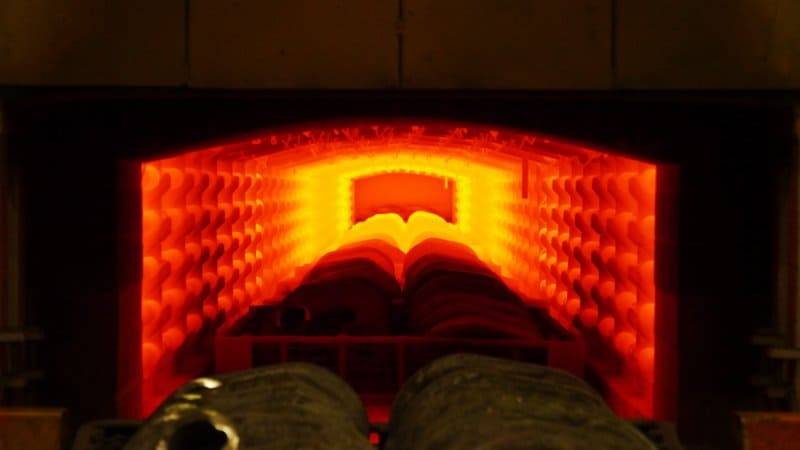

Изготовление закалочной печи

Строительство подобной конструкции — дело весьма серьёзное. Ведь сооружается она не для разового применения. Как же выложить печь для закалки? Постараемся разобраться с этим более подробно:

- Прежде всего нужно правильно сделать основание камеры. Горловина формуется из картона, который снаружи обмазывается толстым слоем огнеупорной глины. Перед тем как её наносить, картон покрывается парафином.

- Как только форма будет готова, её на сутки оставляют сушиться. После высыхания её нужно отправить в духовку, которая нагревается до ста десяти градусов. И уже потом можно будет извлечь картонную основу.

- Дальнейший этап предполагает обжиг всей конструкции на костре. Температура должна составлять девятьсот градусов. Необходимо, чтобы огонь полностью прогорел, и будущая печь остыла сама.

- Когда заготовка охладится, ей уже будут присущи свойства камня. Бывшая глина приобретёт твёрдость, словно у кирпича. Теперь можно приделать дверцы, которые открываться должны горизонтально.

- Настало время обмотать всю печь нихромовой проволокой. Диаметр её сечения должен примерно равняться 0,75 мм. Чтобы покрыть всю конструкцию, придётся потратить восемнадцать метров. Намотанная проволока замазывается сырой глиной. Таким образом мы предотвращаем возникновение короткого замыкания. Корпус сооружения должен иметь два отверстия. В одном будет размещена термопара для осуществления температурного контроля. А через второй мы будем визуально контролировать происходящее.

@stankidarom.ru

Вот теперь можно точно сказать, что производство конструкции завершено.

Первичная обработка

Этап первичной обработки проводится для того, чтобы придать заготовке первичную форму, которая будет приближенно напоминать конечное изделие. Подготовительный этап характеризуется следующими особенностями:

- Проводится ковка заготовки.

- Структура материала уплотняется.

Приведенная выше информация определяет то, что нож из клапана можно изготовить только в случае наличия навыков кузнеца. Кроме этого, требуется соответствующая оснастка, которая применяется для нагрева материала и его деформации.

Создание спусков проводится при применении наждака. Этот этап можно охарактеризовать следующим образом:

- Проводится формирование режущей кромки, а также острия.

- Для точения рассматриваемой заготовки следует применять подходящий камень.

Этому этапу нужно уделить довольно много внимания, так как на данном этапе формируется рабочая часть лезвия.

Повысить качество и твердость поверхностного слоя можно путем выполнения закалки. Данная процедура заключается в воздействии высокой температуры, после чего нож из клапана охлаждается на открытом воздухе. Особенностями процедуры назовем следующие моменты:

- Требуется печь.

- Температура выдержки и время выбираются в зависимости от размеров заготовки.

- Рекомендуется проводить охлаждение на открытом воздухе. За счет этого обеспечивается требуемая твердость, но выдерживается пластичность.

В целом можно сказать, что процедура закалки довольно проста и для этого не требуется специальное сложное оборудование.

Нож из клапана своими руками

На многих профильных форумах ведутся нешуточные споры, из какого клапана лучше изготавливать нож. Впускной или выпускной использовать? Точного ответа, так и не нашлось. Но из достоверных источников становится ясно, что нож из клапана лучше изготавливать из выпускного варианта. Так как он предназначен для более высоких температур и клинок из него не требует закалки.

Нож из клапана самодельный.

Основные характеристики стали х40

Самое интересное, что сталь для клапанов разной техники изготавливают из разных сплавов. У автомобилей одна, у тепловозов другая, для самолетов, вообще, наверняка засекречена, даже у кораблей, будет своего, специального для нагрузок сплава. И еще интереснее то, что взяв технику одного характера, клапана также могут быть разного состава, к примеру «Камаз» и «Жигули».

Марок стали как минимум с десяток, например: ЭП 303 55Х20Г9АН4, 45Х14Н14В2М ГОСТ 5632-72, 40Х9С2 ГОСТ 5632-72, 45Х22Н4М3 ГОСТ 5632-72 и т.д. А учитывая ТУ заказчика, вообще, и сотня. Но так в народе повелось, что самой популярной является сталь 40-я. Вот о ней и поговорим.

Как пишут сами сталевары и прокатчики, что сталь эта – конструкционная легированная. Применяется в промышленности для изделий повышенной прочности и склонна к отпускной хрупкости. Изделия из нее обладают следующими характеристиками:

- не поддается ржавлению, благодаря высокому содержанию хрома;

- повышенная твердость достигается за счет большого содержания углерода;

- материал можно легко достать, даже в автомобильной мастерской.

Не согласиться тут трудно, действительно характеристики стали довольно высоки. Но даже если не удастся достать именно эту сталь. Металлурги утверждают, что заменить ее можно такими марками: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. И это обозначение только отечественного производства, а зарубежных аналогов много.

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях своими силами. Процедура может применяться для любого типа лезвий – топора, ножниц, прочего режущего инструмента.

Источник нагрева

На открытом воздухе часть тепла, исходящая от костра, улетучивается – полученной температуры, особенно при термообработке высокоуглеродистой стали, может оказаться недостаточно. В этих случаях лучше использовать муфельную печь, резак, паяльную лампу, кузнечный горн, даже обычную электро или газовую плиту. При изготовлении партии ножей время закалки лучше определить экспериментально с помощью теста. Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.

Топливом выступают угли, которые разогревают максимально до белого цвета. Оттенок пламени при этом – желто-оранжевый или малиновый. Огонь должен распределяться равномерно по всей площади костра. После термообработки раскаленный предмет трижды опускается на несколько секунд в масло. Последний этап – погружение в емкость с водой. Жидкость следует предварительно хорошо перемешать (взболтать).

Паяльная лампа

Паяльная лампа Печь

Печь Горн

Горн Газовая плита

Газовая плита

Температурный режим

Существует несколько способов закалки стали с разной температурой нагрева, временем выдержки и скоростью охлаждения. Для каждой марки металла нужен определенный температурный режим:

- для ножей из низкоуглеродистой стали диапазон температур должен составлять 757-950 °С;

- клинки из высокоуглеродистых марок закаливают при 680-850 °С;

- легирующим сплавам потребуется разогрев до 850-1150 °С.

В производственных условиях для определения степени нагрева используют прибор для бесконтактного измерения – пирометр, в быту применяют обычный магнит. При значительном повышении температуры магнитные свойства металла снижаются: если стальная заготовка к нему не притягивается – температура оптимальна.

Опытные мастера способны определить качество закалки по цвету стали: чем он светлее, тем сильнее нагрев. Перекаливать металл не следует, иначе он почернеет и отчистить его будет невозможно. Затачиваемая часть клинка нагревается 3 раза до почти фиолетового цвета, то есть до температуры 285 °С. Режущую же часть обрабатывают на огне только раз, но нагревают сильнее, до появления желто-оранжевого оттенка, то есть до 950-1000 °С.

Красный цвет свидетельствует о нагреве до 720-950 °С. Малиновый или светло-вишневый оттенки стали означают, что температура разогрева соответствует 800-850 °С. Появление в пламени бордового цвета свидетельствует о том, что лезвие накалилось недостаточно, лишь до 650-720 °С, коричневого – температура не выше 530-580 °С.

Охлаждение и отпуск

В зависимости от метода термообработки и типа клинков используют разные способы охлаждения, к примеру, в минеральном масле (отработке) или обычной воде с добавлением соли. Варианты:

- если закаляемые лезвия нагревают докрасна, их остужают в масле, окуная в него трижды, чтобы каждое последующее охлаждение было продолжительнее предыдущего; последний этап – погружение в предварительно размешанную воду;

- для ножей с двухсторонними лезвиями, для придания им большей остроты и упругости, клинки, напротив, вначале опускают в воду на пару секунд, а затем в отработку;

- чтобы середина лезвия была максимально упругой, можно вначале прогреть ее металлическим прутком, затем на пару часов погрузить нож в кипяток, далее – в ледяную воду.

Следует учесть, что в масле (отработке) металл остывает в 2 раза быстрее. Для определения скорости охлаждения материала в разных растворах можно обратиться к сводной таблице.

| Используемая среда | Скорость охлаждения, °С |

| Вода, нагретая до 27 °С | 450 |

| Масло комнатной температуры | 150 |

| Ледяная вода | 600 |

| Машинное масло, прогретое до 20 °С | 150 |

Прошедшая закалку и охлаждение сталь все еще слишком хрупкая. Для дальнейшего увеличения характеристик пластичности и вязкости ее следует вновь прогреть в течение часа, но лишь до 150-200 °С (данную процедуру и называют отпуском). Для легированного металла температура должна быть в пределах 270-320 °С, для быстрорежущего – еще выше. Чтобы клинок при быстром охлаждении не прогнулся, его необходимо опускать в жидкость строго вертикально, режущая кромка должна быть внизу, а лезвие при этом – оставаться неподвижным.

Охлаждение в масле

Охлаждение в масле Отпуск

Отпуск

Что нужно для закалки?

Ключевым моментом в процессе обработки клинка выступает процесс нагрева и поддержания в процессе определенного времени металла при высокой температуре. Для этого используются:

- Муфельная печь;

- Газовая горелка;

- Кузнечный горн;

- Паяльная лампа.

Каждый из методов имеет свои плюсы и минусы. К плюсам горелки и лампы относится их мобильность, чего не скажешь о горне и печи, но горелка и лампа не дают возможности поддерживать температуру нужное время. С другой стороны, отрегулировать температуру нагрева с точностью до 50 градусов можно только в печи, да и сам процесс работы с ней удобнее.

Закалка в классическом виде осуществляется нагревом до 700-1000 градусов, после чего делается охлаждение в емкости с минеральным маслом. Поэтому работать рекомендуется в специально подготовленном помещении, где есть возможность установить и печь, и емкость для масла.

В кузнечном горне разогреть заготовку довольно просто – при подаче воздуха угли раскаляются и заготовка может достичь нужной температуры. Здесь главное не перегреть клинок. Ориентироваться лучше по специальной температурной шкале, в которой температура соответствует определенному цвету металла. Правда, для того чтобы не ошибиться шкалу нужно изучить основательно, поскольку при перегреве, сталь теряет свои свойства и становится мягкой.

Процесс остывания заготовки проводится в емкости с минеральным маслом, без доступа кислорода. Емкость необходима довольно большая – клинок должен весь погружаться в масло, при этом масло не должно закипать.

Для работы с разогретой докрасна заготовкой понадобятся и кузнечные клещи с длинными рукоятками и брезентовые или кожаные перчатки. В домашних условиях для работ нужно предусмотреть и одежду из негорючего материала, и маску для защиты лица.

Витая труба: изготовление и область применения

В настоящее время существует просто огромное количество различных изделий, которые изготавливают из труб. Они могут иметь отличный друг от друга внешний вид, назначение и даже материал. При этом витая труба занимает в данной сфере отдельную нишу, поскольку предполагает практически полное изменение изначальной заготовки.

Любительское фото подобных изделий без нанесенного покрытия

Особенности изготовления и использование

Для начала необходимо сказать о том, что подобные конструкции изготавливаются из изделий с тонкими стенками. При этом витая труба характеризуется не способом создания, а внешним видом. Поэтому для работы понадобиться совершенно обычный материал и соответствующее оборудование.

Готовая беседка, созданная с использованием изделий подобного типа

Изготовление

Прежде всего, необходимо сказать о том, что существует несколько различных способов создания таких видов продукции, и все они зависят от наличия соответствующего оборудования.

Поэтому если создается витая труба своими руками, то нужно заранее выбрать все необходимые приспособления и определиться с наиболее удобным методом.

Данные материалы могут иметь различную форму и структуру

Фактически принцип создания таких материалов заключается в нанесении своеобразной винтовой насечки на заготовке. При этом данную процедуру можно производить как на холодную, так и используя специальные способы нагрева труб, чтобы размягчить основу.

Специальный станок для создания такой насечки

Создать станок для изготовления витой трубы своими руками довольно просто, но необходимо учитывать определенные параметры и функции. При этом большинство специалистов склоняются к специальной протяжке, которая имеет три или более прокатных вала, деформирующих заготовку в определенных местах, если она подается под вращением.

Еще одна разновидность такого оборудования с реализованной автоматической подачей

Другие мастера используют специальный верстак, на который и крепится сама труба. После чего инструкция по изготовлению требует произвести разогрев заготовки, а затем при помощи кузнечных молотков определенной формы наносят соответствующую насечку.

Совет!Для изготовления разных форм витков обычно используют дополнительные насадки или вставки.

Их внешний вид зависит только от личных предпочтений мастера, основанных на желании получить определенный внешний вид.