ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки изготовляют из стали марок 08X13, 12X13, 20X13, 30X13, 40X13, 15X28, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 14Х17Н2, 09Х16Н4Б, 40Х10С2М, 37Х12Н8Г8МФБ, 08Х18Н10, 08Х18Н10Т, 25Х13Н2 с химическим составом по ГОСТ 5632-72.

2.2. В соответствии с заказом прутки изготовляют:

в нагартованном состоянии — Н;

в термически обработанном состоянии:

отожженном — Т;

на заданную прочность — ТП.

(Измененная редакция, Изм. № 1).

2.3. Временное сопротивление (sв)

нагартованных прутков (Н) из стали марок 12Х18Н9, 17Х18Н9, 12Х18Н10Т, 12Х18Н9Т, 08Х18Н10Т и 08Х18Н10 должно соответствовать:

не менее 930 Н/мм2 (95 кгс/мм2) — для прутков размером до 5,0 мм;

не менее 880 Н/мм2 (90 кгс/мм2) — для прутков размером 5,0 мм и более.

(Измененная редакция, Изм. № 1, 4).

2.4. Механические свойства прутков, поставляемых в отожженном состоянии (Т), определенные на контрольных термически обработанных образцах или на образцах, изготовленных из термически обработанных заготовок, должны соответствовать: из стали марки 37Х12Н8Г8МФБ — требованиям технической документации, утвержденной в установленном порядке, из стали других марок — требованиям ГОСТ 5949-75.

(Измененная редакция, Изм. № 1).

2.5. Механические свойства прутков, обработанных на заданную прочность (ТП), должны соответствовать требованиям, указанным в табл. 1.

2.6. Твердость отожженных прутков (Т) диаметром 5 мм и более должна соответствовать требованиям, указанным в табл. 2.

2.5, 2.6. (Измененная редакция, Изм. № 1).

Таблица 1

| Марка стали | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

| 12X13 | 490 — 780 (50 — 80) | 16 |

| 20X13 | 510 — 780 (52 — 80) | 14 |

| 30X13 | 530 — 780 (54 — 80) | 12 |

| 40X13 | 590 — 810 (60 — 83) | 10 |

| 12Х18Н9 | 640 — 880 (65 — 90) | 20 |

| 17Х18Н9 | 590 — 880 (60 — 90) | 20 |

| 08Х18Н10 | 640 — 780 (65 — 80) | 20 |

| 12Х18Н9Т | 640 — 880 (65 — 90) | 20 |

| 12Х18Н10Т | 590 — 830 (60 — 85) | 20 |

| 08Х18Н10Т | 590 — 830 (60 — 85) | 20 |

| 25Х13Н2 | 690 — 980 (70 — 100) | — |

(Измененная редакция, Изм. № 4).

2.7. Нагартованные прутки из стали марок 12Х18Н9, 17Х18Н9, 12Х18Н9Т и 12Х18Н10Т диаметром менее 5 мм должны выдерживать не менее четырех перегибов.

2.8. Сталь марок 08Х18Н10, 08Х18Н10Т, 12Х18Н9Т, 17Х18Н9и 12Х18Н10Т не должна обладать склонностью к межкристаллитной коррозии.

(Измененная редакция, Изм. № 4).

2.9. Макроструктура стали должна быть без следов усадочной раковины, расслоения, инородных включений, свищей и трещин, видимых без применения увеличительных приборов.

Таблица 2

| Марка стали | Диаметр отпечатка, мм | Твердость, НВ |

| 40X10С2М | 3,70 — 4,30 | 197 — 269 |

| 25Х13Н2 | 3,60 — 4,20 | 207 — 285 |

| 14Х17Н2 | Не менее 3,50 | Не более 302 |

| 09X16Н4Б | Не менее 3,40 | Не более 321 |

| 37Х12Н8Г8МФБ | Не менее 3,70 | Не более 269 |

| 08X13 | 4,49 — 5,50 | 116 — 179 |

| 12X13 | 4,40 — 5,40 | 121 — 187 |

| 20X13 | 4,30 — 5,30 | 126 — 197 |

| 30X13 | 4,10 — 5,20 | 131 — 217 |

| 40X13 | 4,00 — 5,00 | 143 — 229 |

(Измененная редакция, Изм. № 4).

2.10. По требованию потребителя прутки изготовляют:

а) с суженными пределами норм механических свойств термически обработанных прутков из стали марок 12X13 и 20X13, указанными в табл. .

Таблица 3

| Марки сталей | Временное сопротивление sВ, Н/мм2 (кгс/мм2), для прутков диаметром, мм | Относительное удлинение δ5, % | |

| 4 — 8 | 8 и более | ||

| 12X13 | 568 — 764 (58 — 78) | Не менее 568(58) | 16 |

| 20X13 | 666 — 784 (68 — 80) | Не менее 666(68) | 16 |

(Измененная редакция, Изм. № 4).

Примечание. Для прутков диаметром 10 мм и более определяется твердость и указывается в документе о качестве.

б) с более высокими, чем указано в п. 2.3, нормами временного сопротивления нагартованных прутков;

в) с испытанием на растяжение нагартованных прутков из стали марок 08X13, 12X13, 20X13, 30X13, 40X13, 15X28, 14Х17Н2, 09Х16Н4Б, 40Х10С2М, 37Х12Н8Г8МФБ, 25Х13Н2;

г) с испытанием на межкристаллитную коррозию стали марок, не предусмотренных в п. 2.8.

(Измененная редакция, Изм. № 1, 2, 4).

Нагартованный алюминий что это?

Алюминиевый лист является полуфабрикатом, который изготавливается из алюминия или его сплавов путем горячей деформации и дальнейшей холодной прокатки.

Для изготовления листов современными производителями используется разные марки технического алюминия, в частности: А0, АД0, А5, А6, дюралевые сплавы марок Д1, Д12, Д16, деформируемые сплавы АД31, алюминиево-марганцовые и алюминиево-магниевые – АМц и АМг соответственно. Для повышения стойкости к коррозии листы из большинства сплавов с помощью плакирования (наслаивания) покрываются пленкой алюминия высокой чистоты. Толщина ее составляет до 5-ти процентов общей толщины заготовки.

Виды наклепа

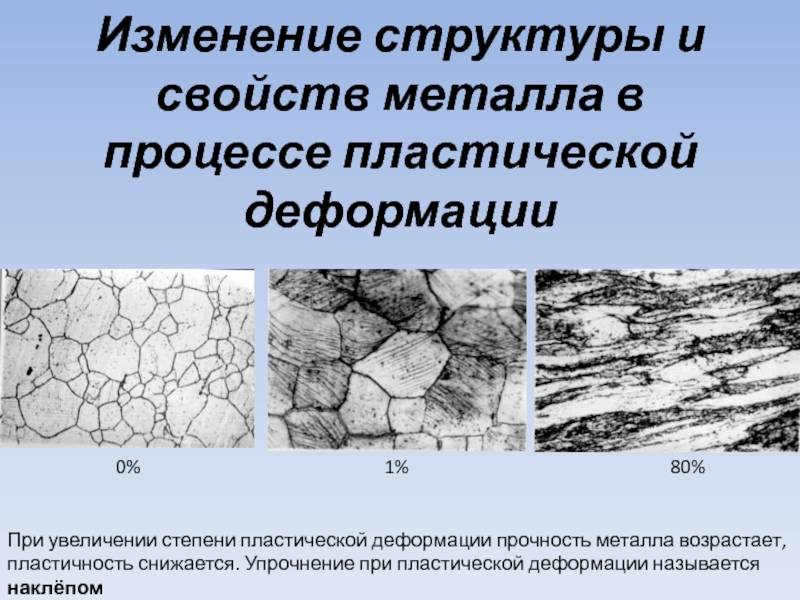

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя. В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

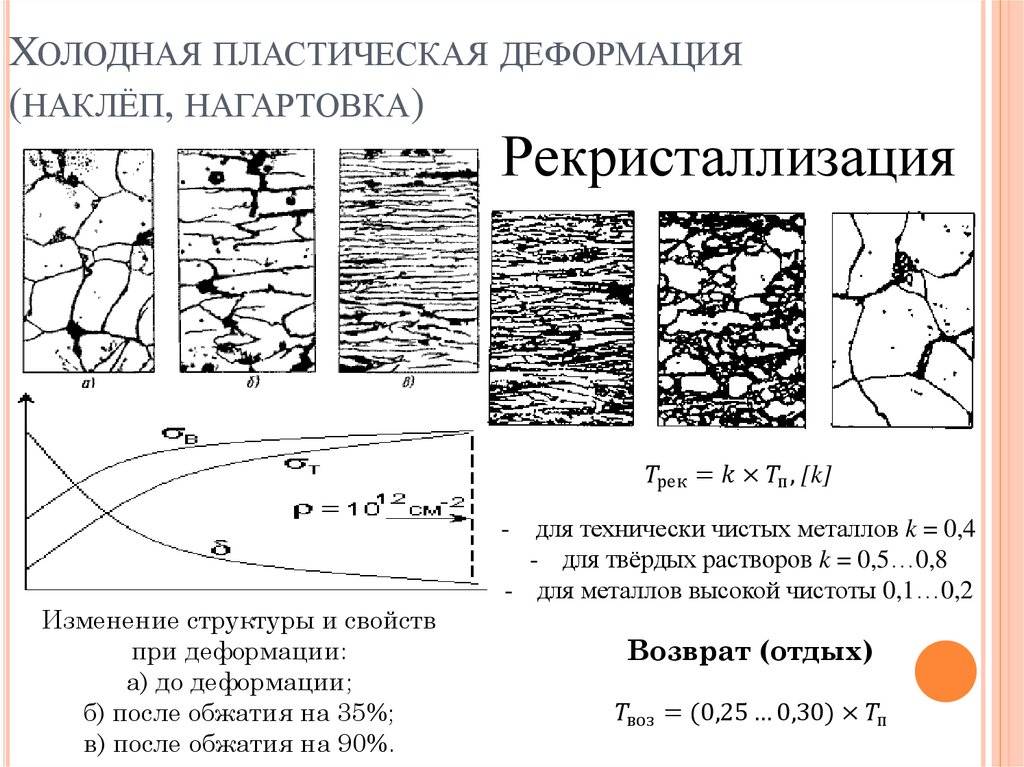

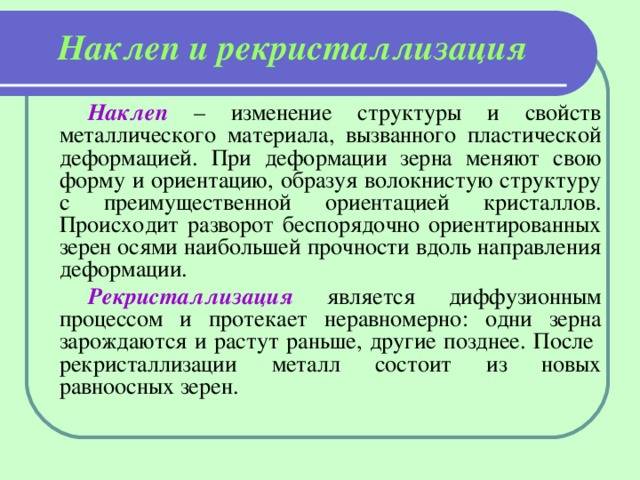

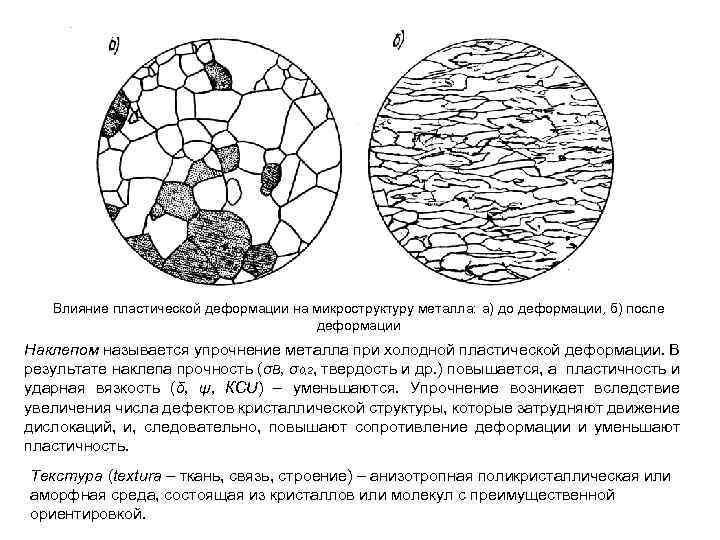

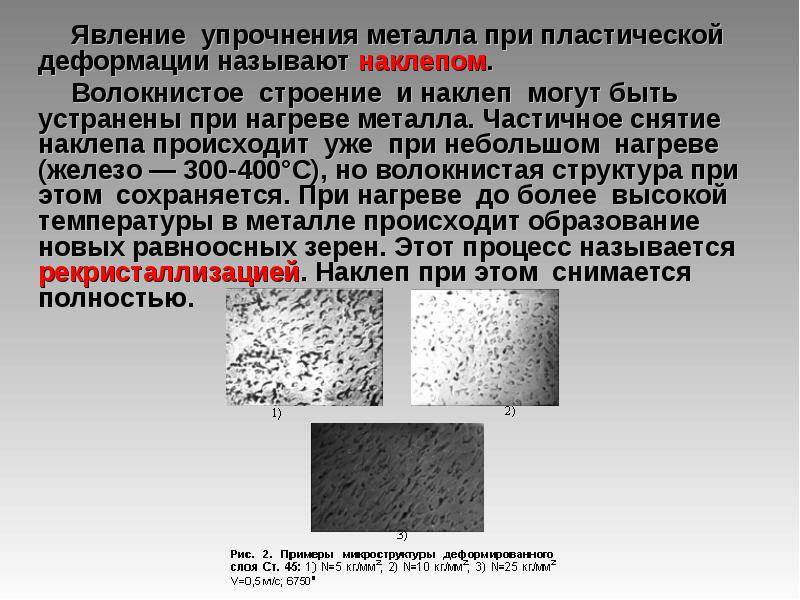

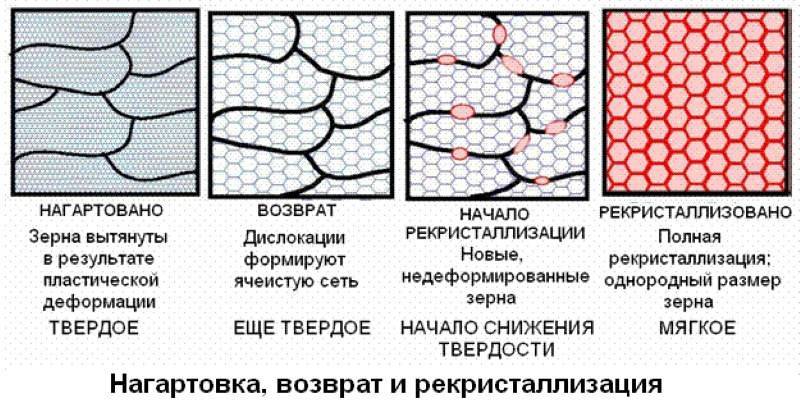

Рассмотрим характерные изменения материала, которые происходят при деформационном упрочнении. В результате действия внешних сил элементы внутренней структуры начинают активно перемещаться, что приводит к искажению внутри кристаллической решетки. При этом зерна, ориентация которых носит беспорядочный характер, приобретают четкую структуру – наиболее прочная ось кристаллов будет располагаться вдоль направления деформирования.

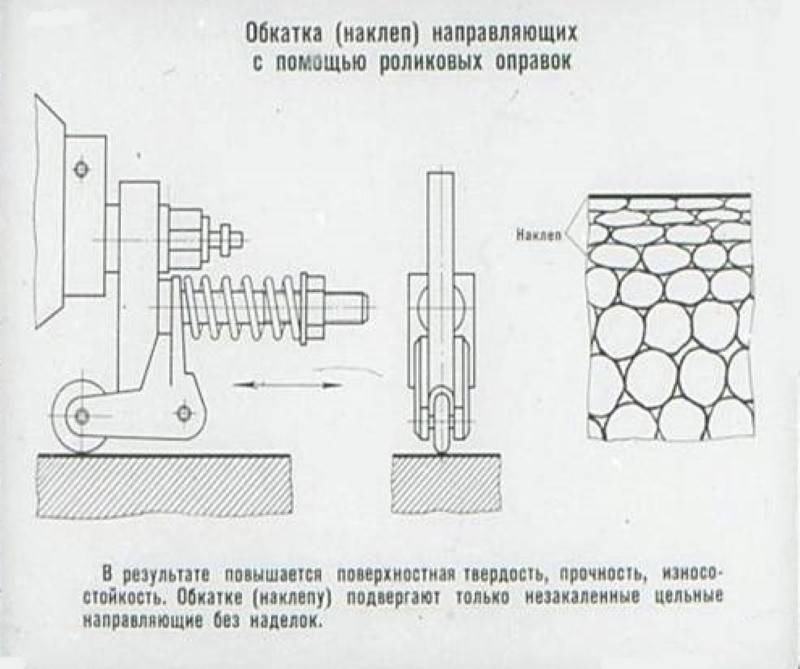

Нагартовка и оборудование для нее

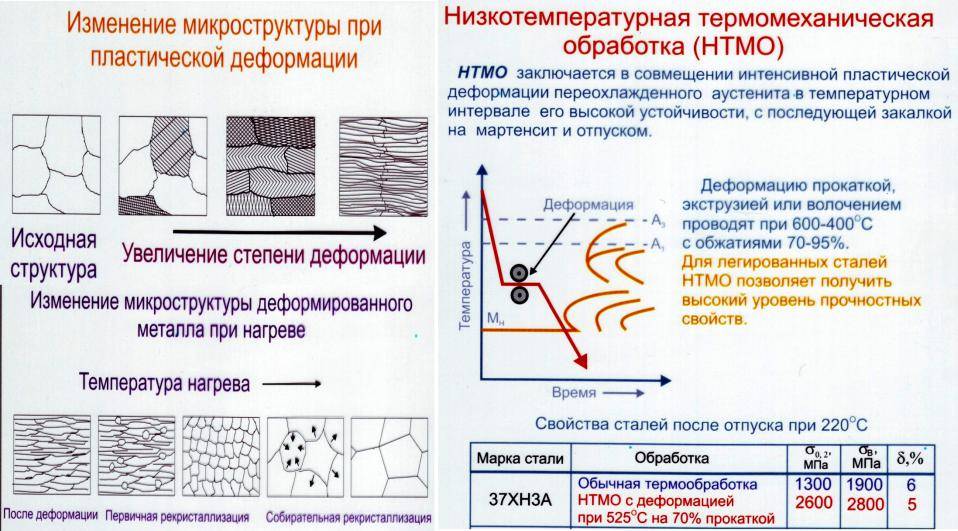

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

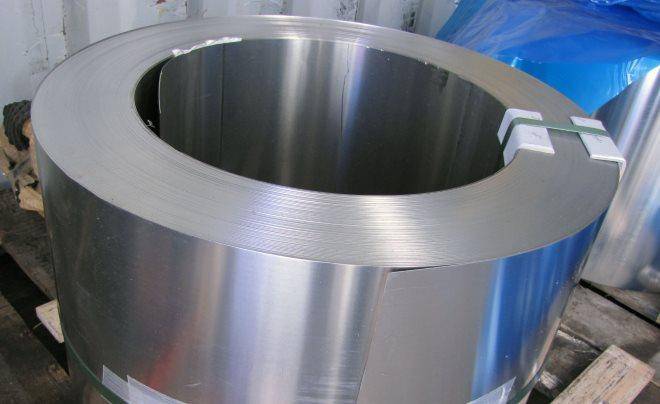

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

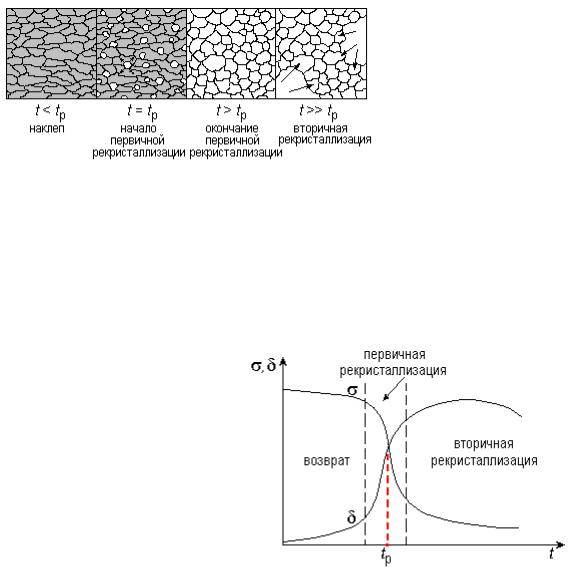

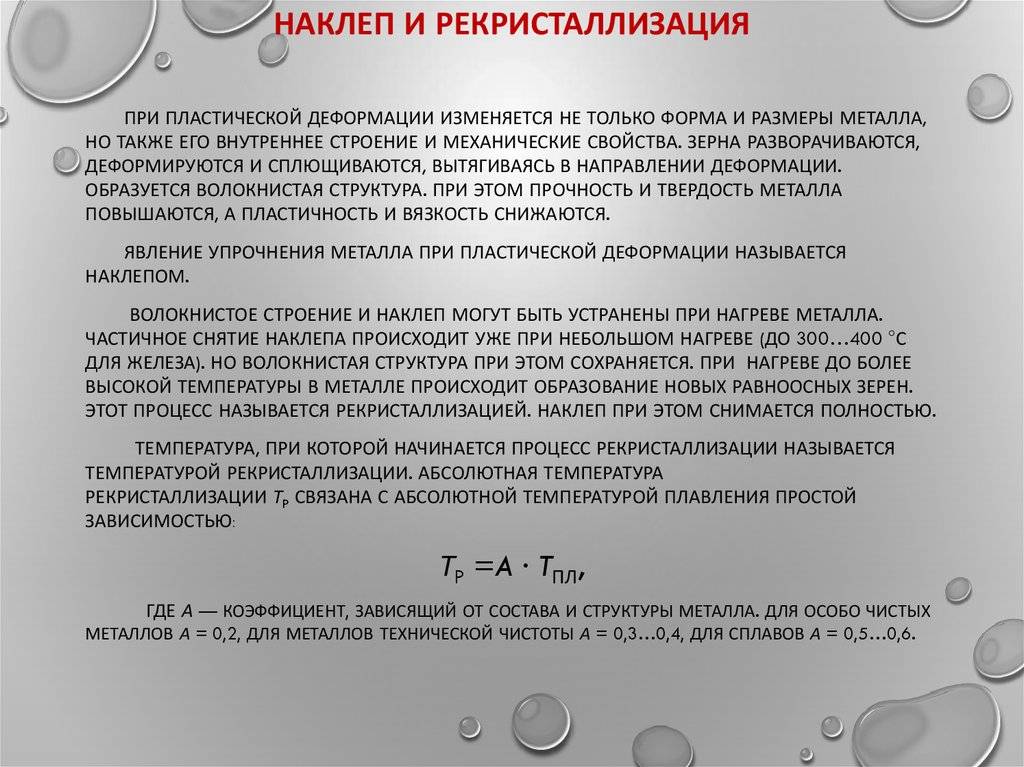

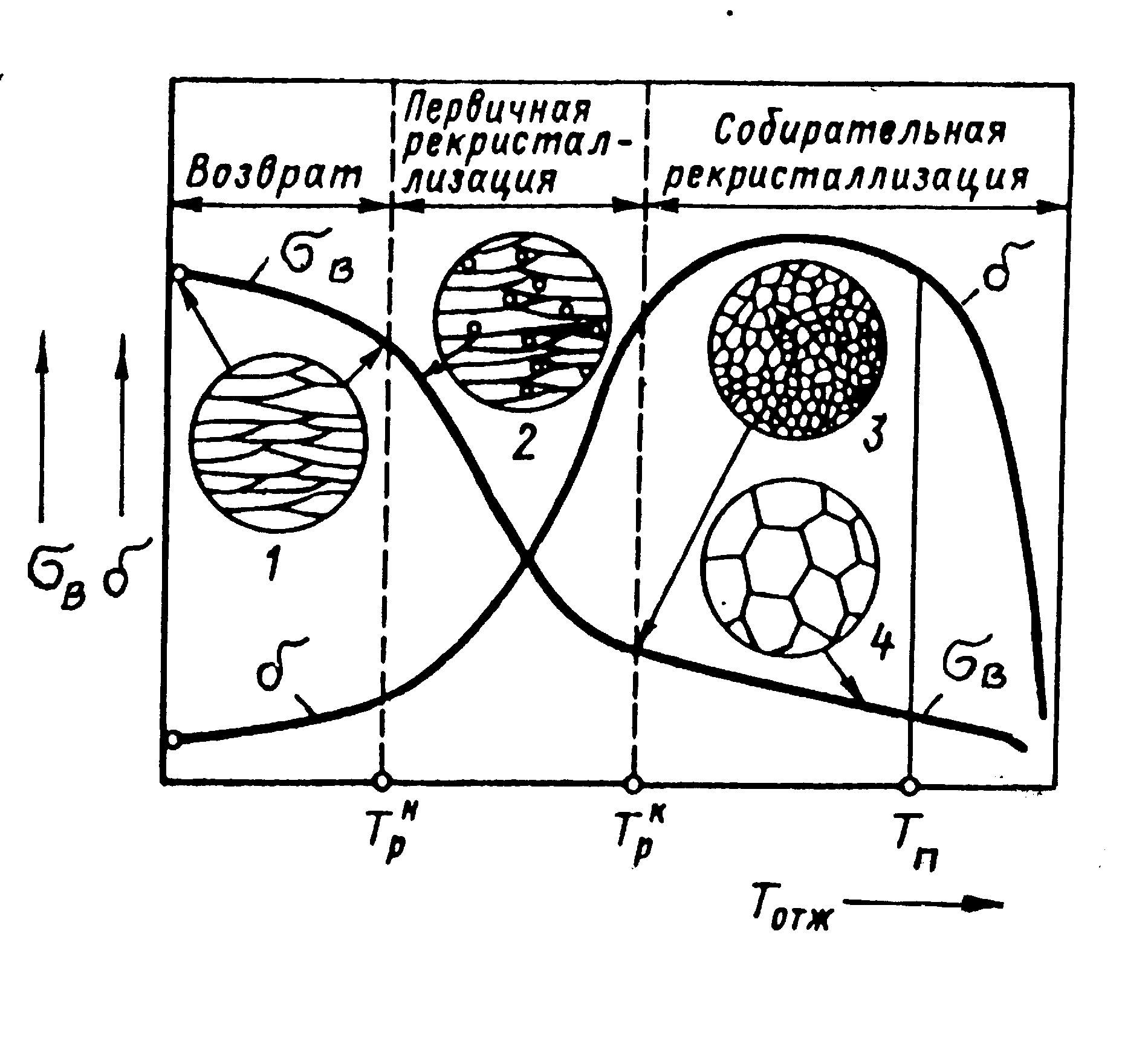

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

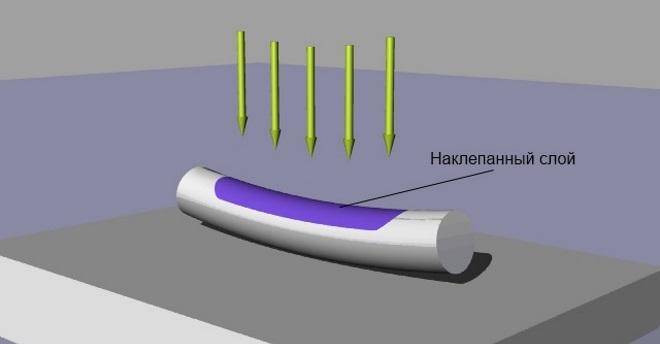

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

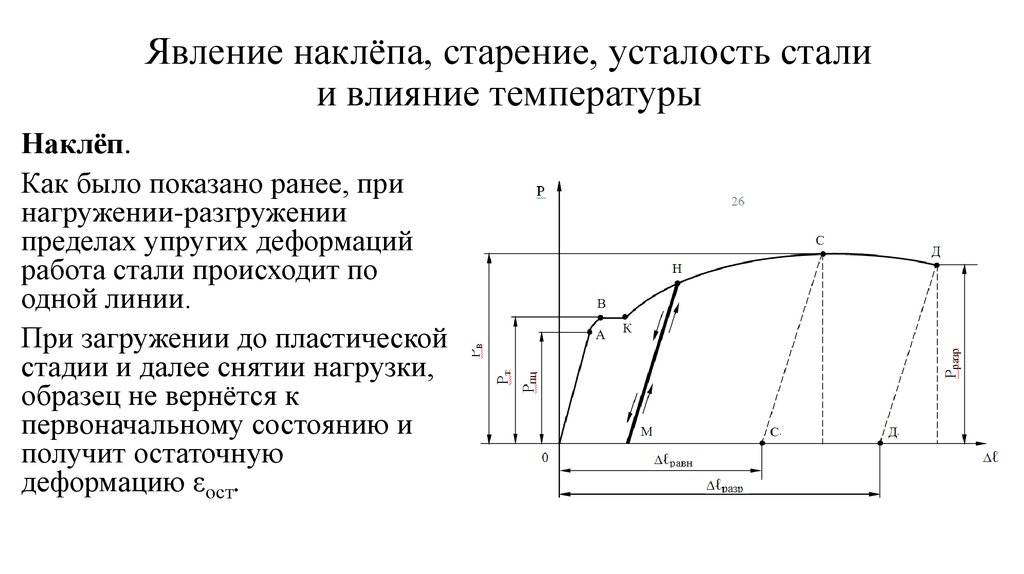

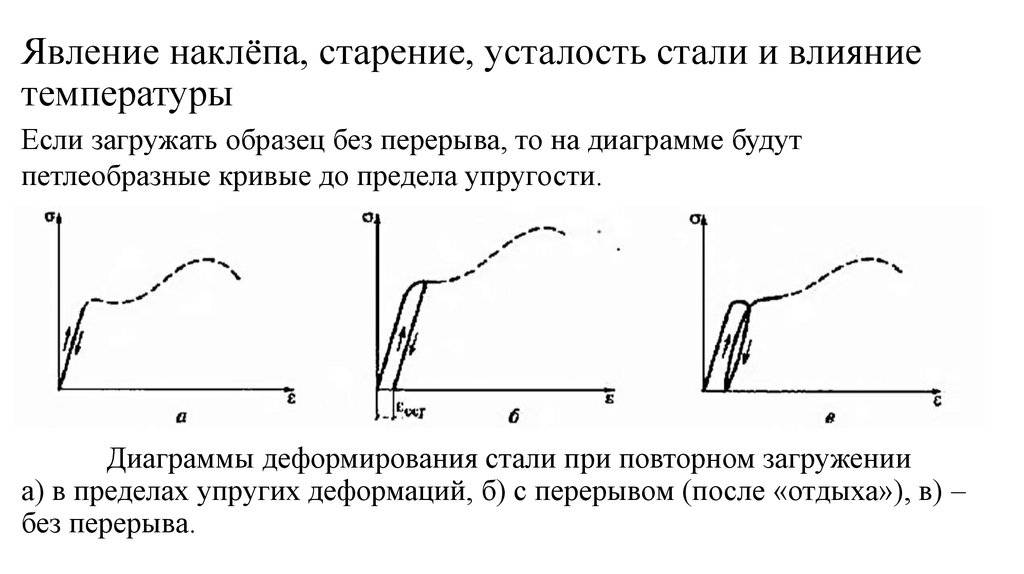

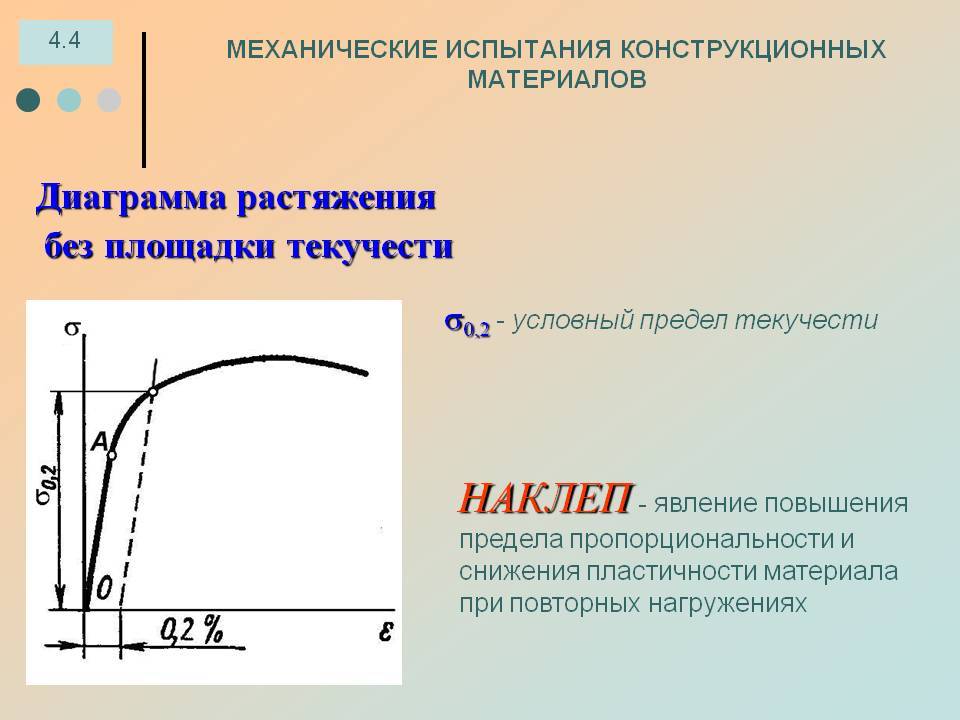

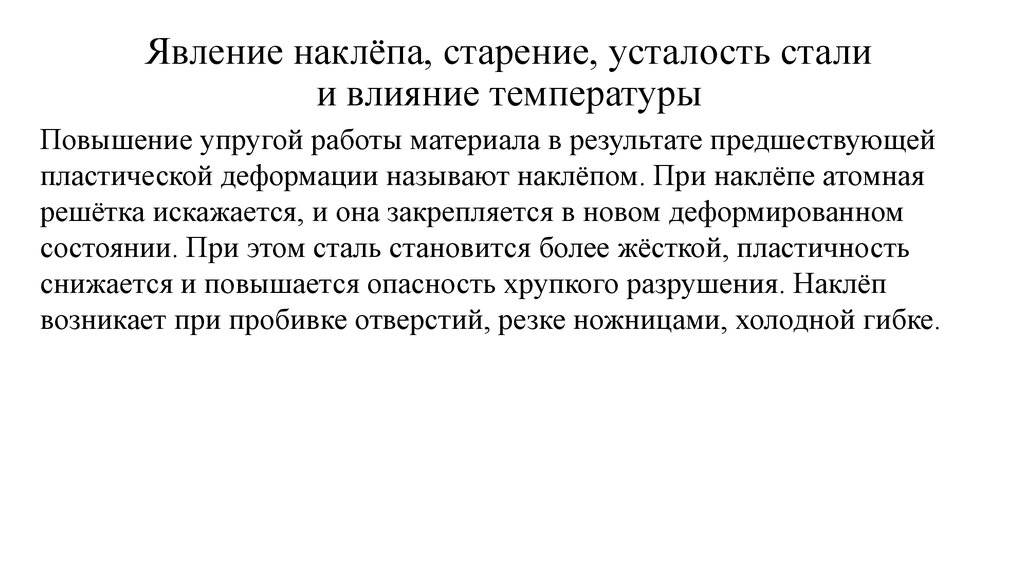

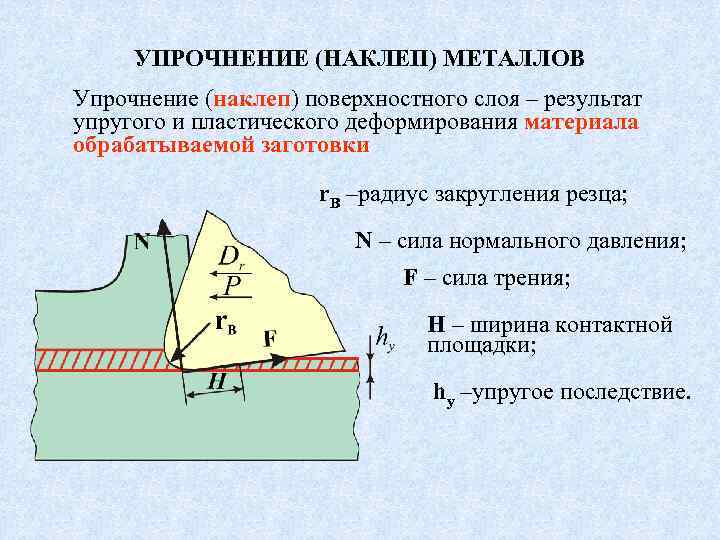

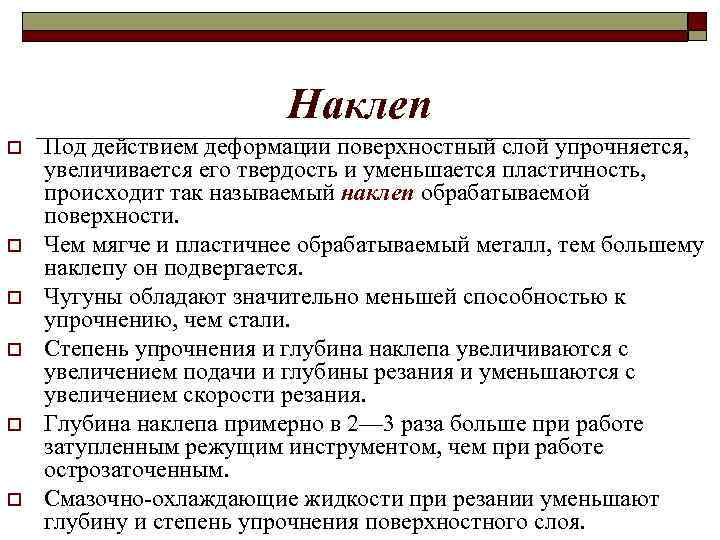

Явление – наклеп

Явление наклепа часто используется в технике; например, для уменьшения провисания проводов их предварительно вытягивают для создания в них наклепа. В случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно устранить путем отжига детали.

Явление наклепа и явление Баушин-гера органически укладываются в рамки новой теории и соответствующим образом обобщаются. Соотношения известной теории пластичности Генки-Ильюшина при наличии линейного упрочнения и простого нагружения ( компоненты девиатора напряжений изменяются пропорционально друг другу) полностью воспроизводятся. При отсутствии упрочнения новая теория приводит к соотношениям теории пластичности Прандтля-Рейсса , причем математическая формулировка последней теории становится более прозрачной.

Явление наклепа особенно вредно в микромашинах, Это объясняется тем, что у них зона наклепа составляет значительную часть общей толщины зубца.

Явление наклепа и, как следствие, изменение механических и физических свойств материала могут быть причиной появления волнистости и тарельчатости диска. Следует также учитывать, что вследствие анизотропии механических свойств материала вдоль и поперек проката вырубленный диск не имеет правильной формы. Для устранения указанных дефектов заготовку подвергают правке ( рихтованию) и токарной обработке по наружному и внутреннему диаметрам. Припуск на механическую обработку диаметров должен превышать погрешность формы и величину деформированного слоя. При толщине материала 1 6 – 2 мм припуск составляет 1 – 1 5 мм.

Явление наклепа учитывают при назначении припусков на обработку, чтобы чистовой инструмент не работал режущей кромкой по наклепанному слою. При резании пластичных металлов на передней поверхности резца, вблизи режущей кромки, образуется бугорок металла, приварившегося к передней поверхности. Это так называемый н а-рост.

| Арматура железобетонных конструкций. |

Явление наклепа частично либо полностью теряется при нагревании холоднодеформированных сталей более чем до 350 – 40СР С.

Явление наклепа часто используется в техн се; например, для уменьшения провисания проводов, расчетные напряжения в которых превышают первоначальный предел пропорциональности, их предварительно вытягивают для создания в них наклепа. В тех случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно ус-ранить путем отжига детали.

Благодаря явлению наклепа и зависимости механических свойств от величины зерен сочетание холодной и термической обработки металла позволяет изменять в довольно широких пределах упругость, пластичность и прочность металла.

Благодаря явлению наклепа и зависимости механических свойств от величины зерна сочетание термической и механической обработки позволяет в широких пределах изменять упругость, пластичность и прочность металлов.

Для уменьшения явления наклепа в заводской технологии применяется отжиг стали. Для этого трансформаторная сталь закладывается в жароупорный ящик с наглухо закрывающейся крышкой для ограничения доступа воздуха. Ящик с трансформаторной сталью загружается в печь при температуре печи 700 С. После некоторой выдержки стали при этой температуре производится подъем температуры до 850 С в течение двух часов. Затем температура снижается до 830 – 845 С с выдержкой этой температуры в течение трех часов и далее нагрев снимается.

В окончательно обработанной детали явление наклепа следует считать положительным – поверхность детали в состоянии наклепа обладает повышенной прочностью. Металлы с высокой твердостью наклепу не подвергают. К ним относятся чугун, инструментальные стали, бронза.

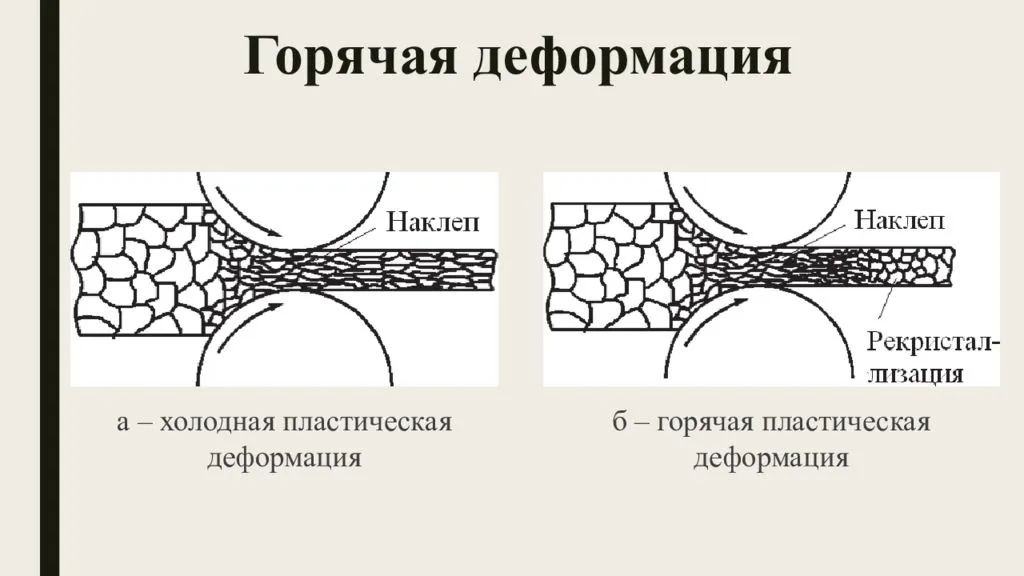

| Изменение формы и размеров зерна металла при холодной деформации в результате сдвига и вращения.| Изменение формы и размеров зерна металла при горячей деформации в результате сдвига, вращения и рекристаллизации. |

Для холодной деформации характерно явление наклепа. Упрочнение наклепом возникает вследствие поворота плоскостей скольжения и увеличения искажений кристаллической решетки.

Примером этого вида изнашивания может служить явление наклепа с последующим отслоением металла на посадочных поверхностях клапанов, беговых дорожках подшипников и других механизмов, подверженных ударным нагрузкам.

Нагартованная сталь

Современное машиностроение, а также производство различных металлических изделий требует в качестве материала сталь, имеющую совершенно различные физико-механические качества. При этом большое значение имеет изготовление таких сортов стали, поверхность которых имеет одни механические качества, а основное тело изделия – несколько иные.

В частности, для многих областей машиностроения важно, чтобы сталь сохраняла такие свои основные пластические качества, как прочность и упругость, но приобрела бы при этом твердость поверхностных слоев, которые непосредственно взаимодействуют с другими элементами машин или конструкций. Для отдельных узлов машин и механизмов нужна повышенная ударопрочность поверхности стали, повышенная устойчивость к изнашиванию, а также повышенное противодействие микроразрушениям, которые принято называть «усталостью материала». Все эти свойства сталь приобретает в технологическом процессе наклёпа, который также известен под названием «нагартовка»

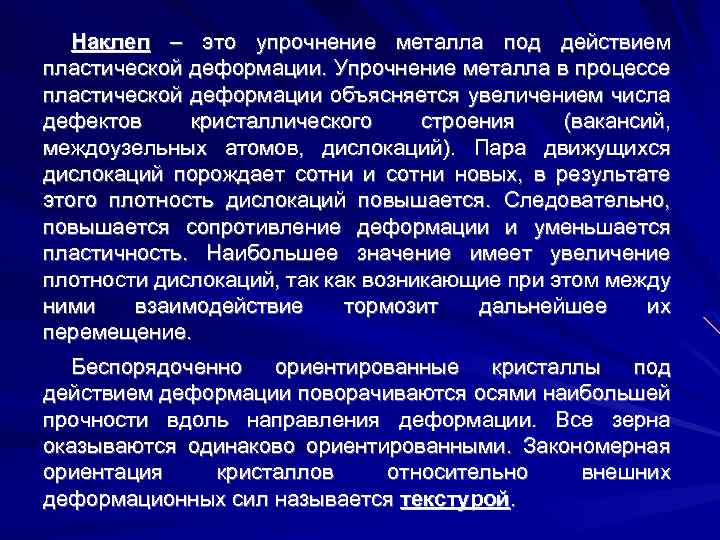

Наклёп (нагартовка) – процесс пластического деформирования стальной заготовки при температурах, когда еще не растет размер «зерна» стали в процессе нагрева, то есть не происходит рекристаллизация. В ходе этого процесса увеличивается твердость и прочность поверхностных слоев заготовки за счет снижения их вязкости и пластичности. Существует мнение, что любое внешнее механическое воздействие на стальную заготовку может носить название «нагартовка», однако качество технологической процедуры наклёпа зависит от значительного количества условий, в первую очередь – от температурных

Все эти свойства сталь приобретает в технологическом процессе наклёпа, который также известен под названием «нагартовка». Наклёп (нагартовка) – процесс пластического деформирования стальной заготовки при температурах, когда еще не растет размер «зерна» стали в процессе нагрева, то есть не происходит рекристаллизация. В ходе этого процесса увеличивается твердость и прочность поверхностных слоев заготовки за счет снижения их вязкости и пластичности. Существует мнение, что любое внешнее механическое воздействие на стальную заготовку может носить название «нагартовка», однако качество технологической процедуры наклёпа зависит от значительного количества условий, в первую очередь – от температурных.

Нагартовка в условиях современного производства осуществляется как фазово – за счет сложной процедуры термической обработки стали, так и механически – за счет деформирующего внешнего воздействия. Внешнее деформирующее воздействие – это, как правило, результат «обстрела» стальной заготовки потоком стальной или чугунной дроби. Механизм этого ударного воздействия может быть различным — с помощью специального роторного дробомёта, воздушного потока и др.

Важно знать, что для изготовления качественной нагартованной стали необходимо строгое соблюдение технологии наклёпа. Излишнее или иное неправильное термическое или механическое воздействие на стальную заготовку в процессе наклёпа может привести к перенаклёпу – состоянию поверхности стали, на которой появляются микротрещины и поры, которые являются причиной её хрупкости

Именно поэтому при поиске вариантов покупки партий нагартованной стали особое внимание нужно уделять надежности и производственно-деловой репутации её производителя

Источник

Почему бандажные ленты из металла так популярны

Металлическая лента – самый востребованный упаковочный материал. Помимо упаковки грузов стальные полосы применяются в электромонтажных работах. С их помощью самоизолирующие провода СИП надежно крепятся к различным опорам: железобетонным, деревянным столбам, стенам домов.

Главные преимущества– отличные технические и эксплуатационные характеристики:

- Универсальность применения.

- Сведение к минимуму случаев деформаций, порчи товаров.

- Высокая прочность, надежность крепления, сопротивляемость сверхвысоким механическим нагрузкам.

- Аккуратность, внешний вид груза остается открытым для внешнего обзора.

- Компактность, удобная расфасовка для пользования (бухты, рулоны).

- Большой выбор типоразмеров.

- Доступность, сравнительно невысокая стоимость.

- Транспортировка грузов различными видами транспорта.

Разновидности процесса

Классификация переходов фазового наклёпа может быть выполнена по следующим признакам:

- По характеру движения, которое выполняется рабочим инструментом – оно может быть возвратно-поступательным или вращательным. Последний вариант характерен для нагартовки деталей, являющихся телами вращения.

- По количеству проходов нагартовки – одно- или многоступенчатые процессы. Первые используются для продукции, которая изготовлена из пластичных металлов и сплавов, вторые – для материалов со сниженными показателями пластичности.

- По наличию или отсутствию промежуточной среды (расходного материала), при помощи которой и выполняется процесс наклёпа. Наличие промежуточной среды усложняет конструкцию оборудования, но зато возрастают и его технологические возможности. В частности, допускается варьирование параметрами процесса в более широких пределах.

При единичном характере выполняемых операций нагартовка может выполняться вручную, однако более высокое качество наклёпанной поверхности обеспечивает только механизированная и автоматизированная обработка. Отметим также, что значительно более высокими возможностями обладают процессы термической обработки металлов, которые по своей сущности тоже являются упрочняющими.

В настоящее время считается, что выделение операции наклёпа в самостоятельный переход технологического процесса получения продукции далеко не всегда целесообразно, и должно сочетаться с другими операциями.

Технология наклепа и нагартовки металла

В металлопрокатной промышленности нагартовкой или деформационным упрочнением называется управляемый технологический процесс, который применяют для увеличения твердости металлов, повышения его прочностных характеристик. Эта технология применяется к тем материалам, которые не могут быть уточнены термообработкой. Закалку не применяют для изменения механических свойств проката из медных, алюминиевых сплавов, низкоуглеродистых сталей, сплавов хрома с никелем. Для таких материалов деформационное упрочнение является единственным способом для увеличения прочностных характеристик.

Чем отличается нагартовка от наклепа

Определения нагартовка и наклеп используются для обозначения процесса изменения структуры металла, а также повышение его твердости в результате внешнего воздействия. При этом в понятие наклепа входят как естественные процессы, происходящие в структуре металла, так и управляемые специальными методами обработки.

По своему происхождению наклеп бывает:

Фазовым. В этом случае структурные изменения вызваны фазовыми, происходящими в результате термообработки металла.

Деформационным. Упрочнение и повышение твердости происходит в результате воздействия внешних сил.

В частности, фазовый наклеп (нежелательный) возникает при резке сплавов, обладающих пластичностью и мягкостью. Слишком глубокий рез при большой толщине заготовки, выполненный с большой скоростью, становится причиной интенсивного наклепа, снижения пластичности металла, повышения хрупкости.

В отличие от наклепа нагартовка — это управляемый процесс. Наклеп не всегда приносит пользу. При наклепе снижаются пластические свойства материалов. Например, пластичность низкоуглеродистых сплавов стали снижается более чем в 5 раз. Параллельно происходит снижение устойчивости металла к механическим воздействиям — нагрузкам на разрыв, растяжение, сжатие и изгиб.

Для снятия наклепа применяют термообработку — рекристаллизационный отжиг. Одновременно с повышением пластичности снижается хрупкость металла. Необходимость снятия наклепа возникает при изготовлении металлоизделий, от которых требуется гибкость, пластичность, податливость механической обработке вытяжкой.

Как выполняется деформационное упрочнение

Контролируемый наклеп или нагартовка металла позволяет изменять механические свойства металла, получать изделия с заданными характеристиками.

Обработку заготовок и готовых металлоизделий проводят при помощи дробеметов. Это оборудование, которое создает направленный поток абразивных частиц в процессе дробеметной обработки поверхности. По принципу действия оборудование бывает пневматическим и механическим. Установки первого типа используют для работы силу сжатого воздуха. В механических установках скорость потоку абразива придает центробежное колесо.

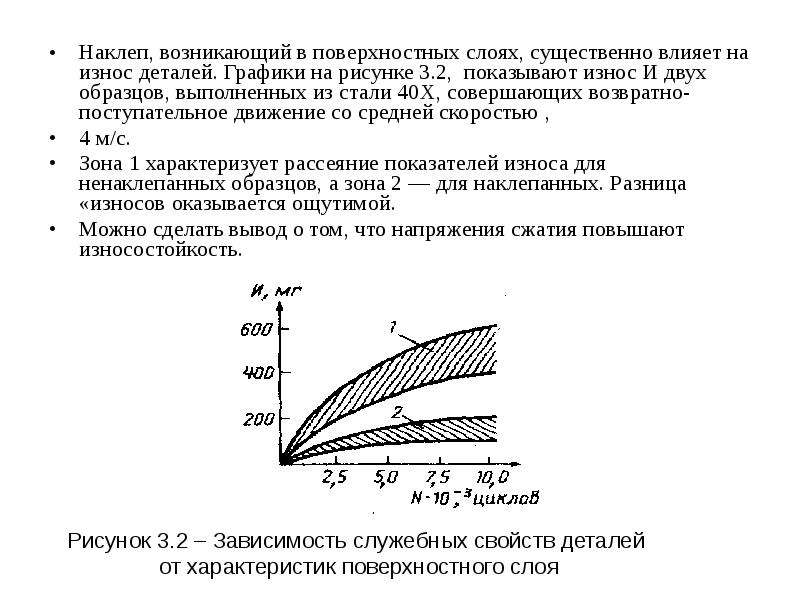

Применение дробеметного оборудования позволяет обрабатывать как плоские заготовки простой формы, так и изделия со сложной конфигурацией. Эта технология относится к самым эффективным средствам увеличения срока эксплуатации деталей. Например, после наклепа количество циклов нагружения пружин и рессор до излома увеличивается в 2,5-4 раза.

Принцип нагартовки (наклепа)

В процессе дробеструйного наклепа турбина выбрасывает стальную или чугунную дробь на обрабатываемую поверхность. При ударах дроби о поверхность происходят изменения в структуре поверхностных слоев металла. В результате механической обработке на поверхности, которая подвергается обработке, создаются остаточные напряжения сжатия, которые повышают сопротивляемость к износу, усталости металла, коррозионным процессам под нагрузкой.

Возникновения сжимающих напряжений объясняется следующим образом. Направленные ударные воздействия, производимые дробью, должны вызывать увеличение поверхности. Однако изменению формы препятствуют нижележащие слои металла. Результатом становится уплотнение поверхности, увеличение прочности и твердости металла.

Нагартовка дробью, как правило, является заключительным этапом изготовления изделий, который проводится после механической и термической обработки.

Оборудование, предназначенное для деформационного упрочнения, полностью автоматизировано и контролируется электроникой. Скорость потока абразива и количество дробинок регулируется автоматически.

Полное снятие – наклеп

Полное снятие наклепа и напряжений достигается с помощью соответствующей термической обработки.

Для полного снятия наклепа необходим нагрев до более высокой, чем при отдыхе, температуры. В таком случае в металле происходит процесс рекристаллизации), состоящий в восстановлении исходных свойств наклепанного металла.

| Рост зерна при собирательной рекристаллизации. |

Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

Для полного снятия наклепа металлы нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

| Рост зерна при собирательной рекристаллизации. |

Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

В сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании более или менее размельченных зерен с нормальной ( неискаженной) кристаллической решеткой, и при этой структуре свойства стали должны отвечать состоянию исходной ( недеформированной) стали.

Таким образом, в сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании более или менее размельченных зерен феррита с нормальной ( неискаженной) кристаллической решеткой, и при этой структуре свойства стали должны отвечать состоянию исходной ( недеформированной) стали.

Это позволяет в первом приближении определить температуру начала первичной рекристаллизации для свинца – 33 С, а для меди – 270 С Для полного снятия наклепа металл нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания.

Для термически упрочняемых сплавов типа дуралюмин существует три типа отжига: 1) отжиг-возврат для частичного снятия наклепа, 2) рекристаллизационный отжиг для полного снятия наклепа предварительно деформированных полуфабрикатов, 3) отжиг полуфабрикатов, предварительно упрочненных термической обработкой – закалкой и старением.

Наклеп в металлах уничтожается при достижении некоторой температуры – порога рекристаллизации – и заключается в восстановлении зерен с нормальной укладкой частиц в решетке и уничтожении напряжений и прочих последствий наклепа. Например, в сталях полное снятие наклепа при рекристаллизации должно проявляться в образовании размельченных зерен феррита с нормальной ( неискаженной) кристаллической решеткой и при этой структуре свойства стали должны отвечать состоянию исходной недеформированной стали. Для низкоуглеродистых сталей температура рекристаллизации равна 450 С.

У различных марок жаропрочных сплавов температурный порог, при котором происходит релаксация остаточных напряжений и снижение твердости, различен. Например, у сплава ХН77ТЮ полное снятие наклепа не наблюдается даже при 900 С. Обычно чем выше жаропрочность сплава, тем выше эта температура.

Она технологична: хорошо деформируется, обладает высокими литейными свойствами, легко обрабатывается резанием, хорошо паяется и сваривается точечной и дуговой сваркой. При холодном деформировании латунь упрочняется. Для полного снятия наклепа применяют отжиг при 500 – 600 С. Наклепанная латунь склонна к образованию трещин, так называемому сезонному растрескиванию, обусловленному коррозионным воздействием среды. Низкий отжиг при 300 С, не изменяя существенно прочности латуни, уменьшает или полностью снимает внутренние напряжения и устраняет склонность к сезонному растрескиванию. При сухом трении латунь быстро изнашивается.

Технологический фактор связан с влиянием наклепа и остаточных напряжений от механической обработки. Влияние этого фактора исключается при изготовлении образцов с, большим числом проходов при резании и постепенным уменьшением глубины ре-вания и подачи. При этом толщина наклепанного слоя и остаточные напряжения получаются минимальными и не влияют существенно на сопротивление усталости, В ряде исследований проводили отжиг образцов в вакууме для полного снятия наклепа и остаточныя напряжений. После исключения влияния металлургического и технологического факторов существенное снижение пределов выносливости связано со статистическим фактором и хорошо описывается количественно и качественно уравнениями, вытекающими из статистической теории подобия усталостного разрушения.

Технология наклепа и нагартовки металла

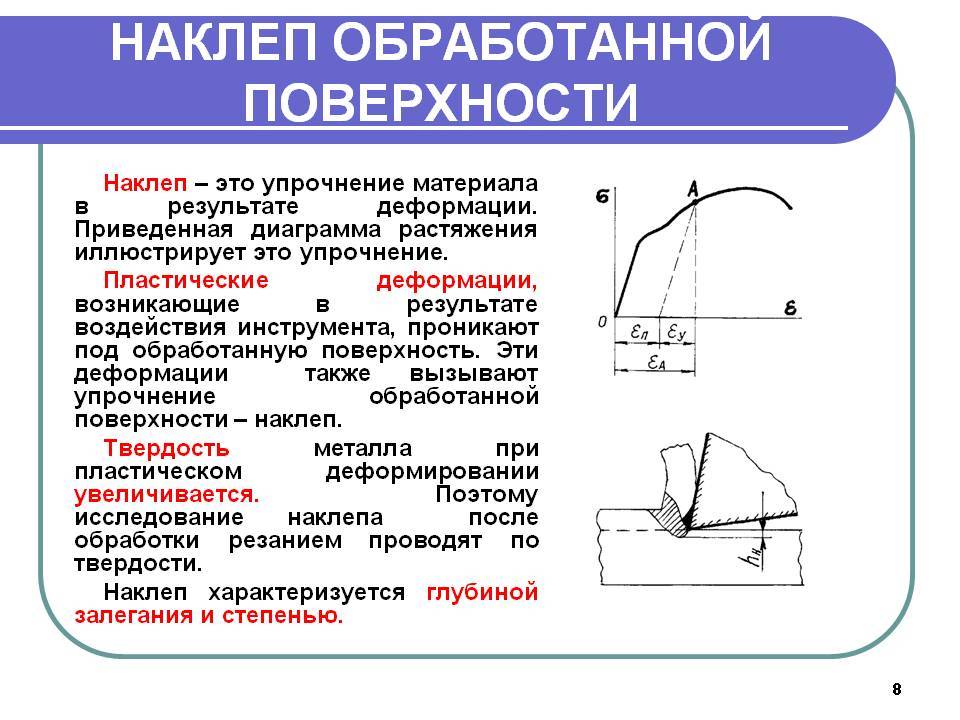

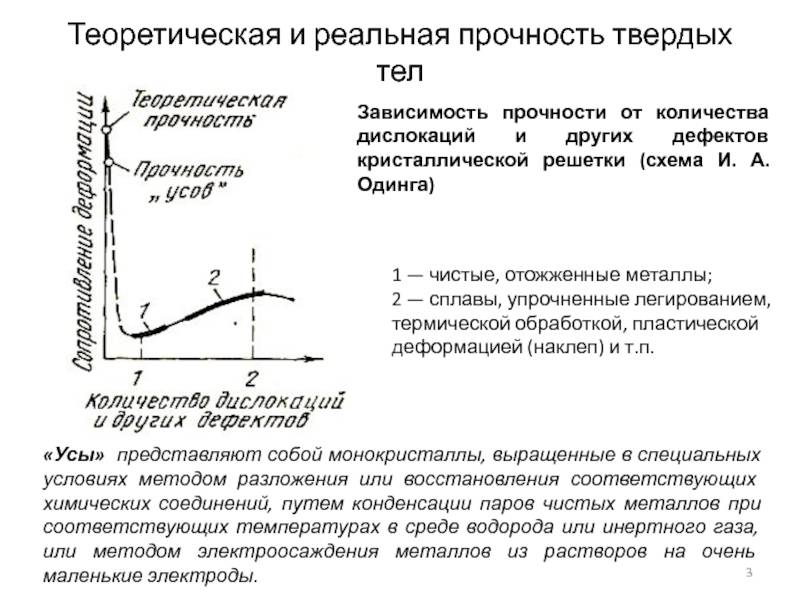

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

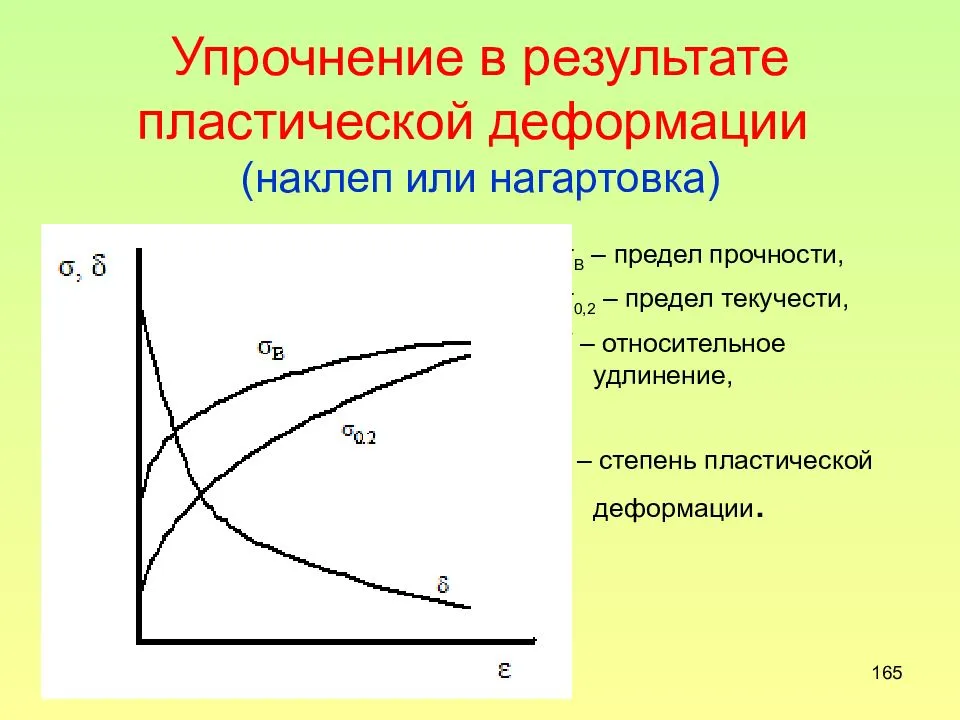

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.