Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствие с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

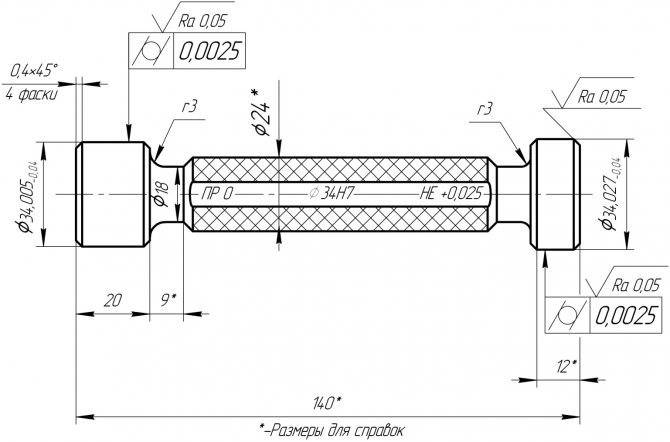

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Читать также: Осциллограф цифровой для чего нужен

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

Основные классификации калибров по ГОСТ 27284-87

Расскажем подробнее о типах калибров, которые различаются по виду контролируемого изделия.

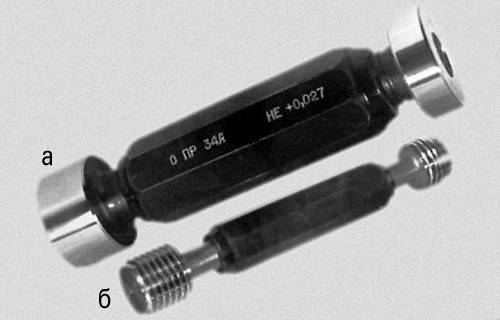

Калибр-пробки для контроля отверстий

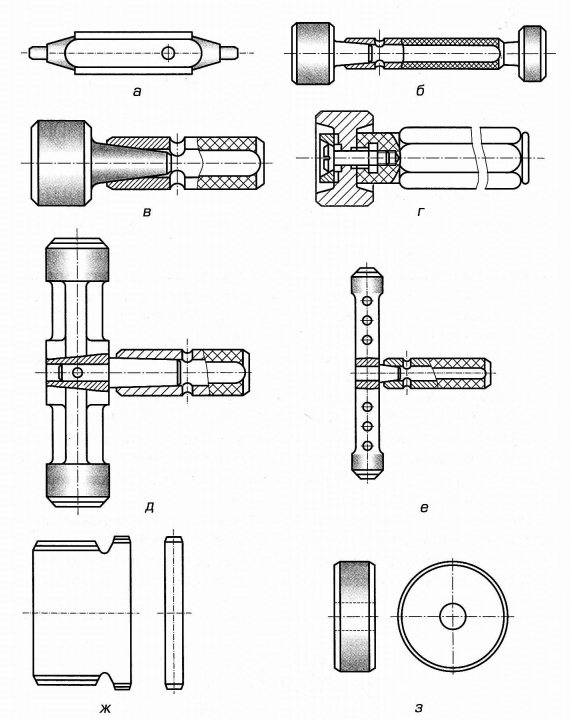

Названия и характеристики калибров-пробок перечислены в ГОСТ 14807-69 и ГОСТ 14827-69. К ним относятся:

- двусторонние пробки с цилиндрическими вставками;

- двусторонние пробки со вставками и коническим хвостовиком;

- пробки с цилиндрическими насадками;

- полные и неполные пробки;

- односторонние листовые пробки;

- неполные и полные шайбы.

Калибры для контроля средних и больших валов и отверстий (диаметром 30–500 мм) изготавливают на заказ по одной штуке. А для измерения небольших отверстий диаметром 0,5–10 мм предназначены готовые наборы универсальных калибр-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм. Допуск на диаметр равен ±0,4 мкм, а длина рабочей части пробок — 0,1–50 мм.

Основные виды калибр-пробок

Небольшие наборы из 2–3 точных калибров позволяют не только сортировать детали на годные и брак, но и довольно точно определять их диаметры. Точность измерения малых диаметров калибрами выше, чем больших. В этом случае практически отсутствует температурная погрешность, а погрешностью от допуска на изготовление калибра можно пренебречь.

Калибр-скобы для контроля валов

Основные параметры и виды калибр-скоб даются в ГОСТ 18358-93 и ГОСТ 18360-93. Выделяют следующие типы скоб:

- листовые односторонние;

- листовые двусторонние;

- штампованные односторонние;

- штампованные двусторонние;

- односторонние с ручкой.

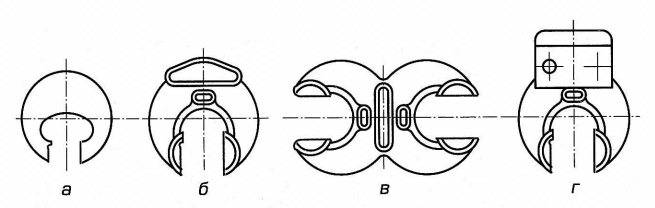

Основные виды калибр-скоб

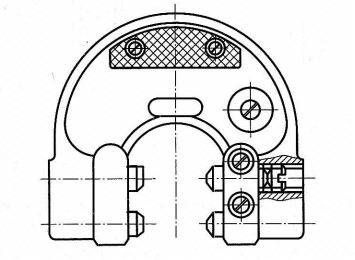

Регулируемые калибр-скобы компенсируют износ и способны настраиваться на разные размеры. Однако они имеют меньшую точность измерений и поэтому используются для контроля размеров с допусками не точнее 8 квалитета точности.

Регулируемая калибр-скоба

Как использовать инструмент

Правила применения подобных инструментов зависит от их назначения. Пользоваться им разрешается исключительно с соблюдением конкретных правил и поставленного класса точности, установленного в маркировке. Использование калибров-пробок для контроля точности изготовленных отверстий разрешается исключительно с помощью инструмента близкого к показателям самого отверстия. Ключевым требованием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Грамотное применение данных устройств, предусматривает соблюдение таких правил:

- проходная сторона должна входить в отверстие исключительно под влиянием своего веса;

- не позволяется использовать дополнительные методы влияния внешней среды (дополнительное нажатие, удары);

- перед проверкой нужно почистить детали от грязи, механических остатков обработки;

- следует удалить различные варианты смазывающих материалов, способных оказать влияние на проникновения калибра в отверстие;

- проверка должна выполняться без вращения измерителя относительно исследуемой детали;

- непременным требованием считается соблюдение режима температур (проверять деталей следует исключительно при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен сберегаться в соответствии с установленным порядком хранения (они не должны контактировать с другими деталями из металла и подвергаться воздействиям внешней среды).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба исследуется методом вкручивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без особых проблем и перекосов.

Для контроля поверхности конусообразного вала применяют подходящий гладкий инструмент. Качество устанавливается сочетанием поверхности детали и поверхности калибра. Сравнивание внутреннего конуса выполняется погружением насадки в подготовленное отверстие.

Калибрами выполняют своевременный контроль показателей изделий немалого количества деталей. Для этого не нужны специализированные знания и способности применения сложного метрологического инструмента. Операция выполняется быстро. Вместе с тем можно сравнить несколько показателей.

Сфера применения

Любой болт предполагает наличие гайки. Чтобы получился идеальный комплект, необходимо правильно определить диаметр болта. Речь идет о наружном размере, который и будет исходным значением при подборе соединительного элемента. Некоторые мастера для определения диаметра используют штангенциркуль.

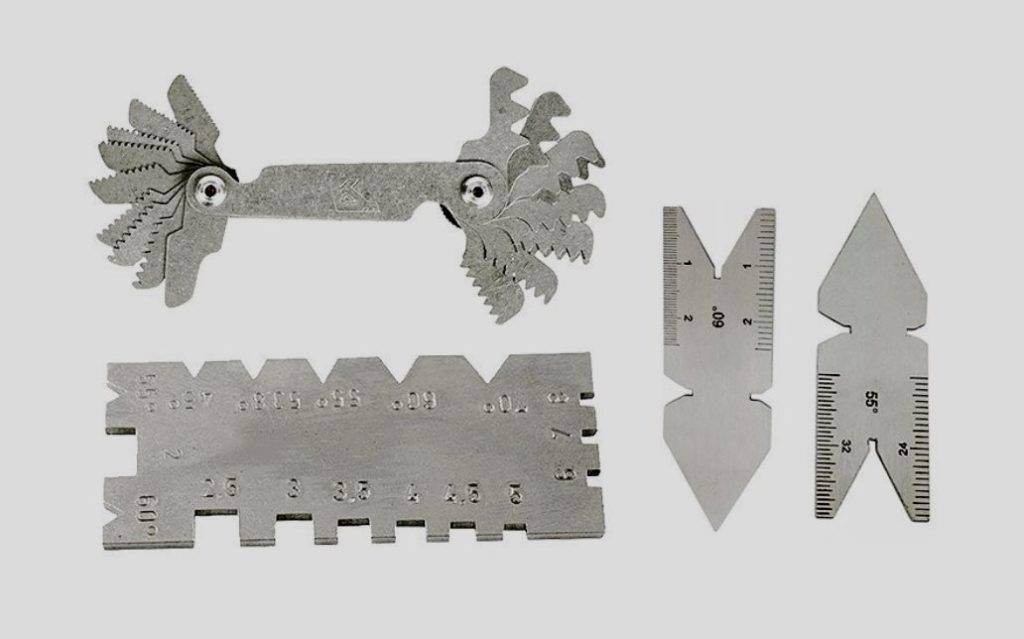

Мало определить правильный диаметр. Нужно еще и выяснить точный тип резьбы. Она может быть как дюймовая, так и метрическая. Мастера, которые постоянно сталкиваются с такими деталями, определяют все безошибочно. Визуальные отличия ярко выражены. Однако, сложнее обстоят дела с размером шага резьбы. Точно установить его не под силу даже профессиональному слесарю. Чтобы не угадывать, а определить значение, необходимо прибегнуть к помощи инструмента.

Шаг нарезки нужно установить в таких ситуациях:

- Чтобы понять, можно ли увеличить длину свинчивания.

- При проведении поверхностной обработки гайки и болта.

- Установления возможности среза нескольких витков нарезки.

- Выявление показателя устойчивости используемых соединений, исходя из эксплуатационных условий.

Инструмент помогает определить тип нарезки, с которой будет сталкиваться пользователь. Инструмент пользуется повышенным спросом у профессиональных строителей и изготовителей всевозможных заготовок, где присутствует резьба. Помогает данное приспособление мастерам по ремонту разнообразной техники. Оно дает возможность определить качество сборки.

Правила пользования прибором

До момента определения шага резьбы, измеряют ее диаметр. Это – необходимое условие, так как не все нарезки обладают полным диапазоном шагов. Больше всего это касается небольших (до 5 мм) и больших (свыше 120 мм) нарезок. Без штангенциркуля невозможно определить наружный диаметр. Как только показатель установлен, стоит заняться выяснением шага. В этом деле незаменимым помощником будет резьбомер. Измерительная система не вызывает особых сложностей. Правила пользования им выглядят следующим образом:

- Берется в руки прибор и выбирается подходящая пластина с зубчиками. Она прикладывается к резьбе болта, гайки или винта.

- Пластинка подбирается до тех пор, пока не будет установлено полное совпадение.

- Как только грани гребенки совпадут с нарезкой на заготовке, устанавливается значение шага.

- Величина указана на боковушке гребенки.

Легче всего производить замеры наружной нарезки. Для измерения внутреннего шага нужно освещать участок замера. Таким же образом осуществляются замеры дюймовой и метрической разметки на заготовках. Если при замерах метрической нарезки получается показатель 1,75 мм, это свидетельствует о том, что между вершинами спирали расстояние 1,75 мм. При получении значения 28 при дюймовой нарезке говорит о том, что в одном дюйме имеется 28 витков.

Виды калибров

Самая простая классификация делит калибры на предельные, нормальные и регулируемые.

Нормальные калибры (они же шаблоны) используют для проверки сложных профилей.

Предельные калибры применяют для контроля размера детали в поле допуска. Эти измерительные инструменты имеют проходную и непроходную стороны. При конструировании предельных калибров учитывают принцип Тейлора, согласно которому проходной калибр служит прототипом сопрягаемой детали и контролирует размер по всей длине соединения. Непроходной калибр контролирует только размер детали, поэтому имеет небольшую длину.

Есть несколько видов предельных калибров. Это калибры-скобы, калибры-пробки, резьбовые калибры-пробки, резьбовые калибры-кольца и т. п. Инструмент используется для измерения цилиндрических, конусных, резьбовых и шлицевых поверхностей.

Регулируемые калибры занимают промежуточное положение между микрометром и предельным калибром. Они имеют малый диапазон регулировки и демонстрируют высокую точность измерений, настраиваются под предельные размеры.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

- Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Допуски наружных и внутренних размеров и калибров к ним

- Для наружного диаметра наружной резьбы: 4; 6; 8

- Для среднего диаметра наружной резьбы: 3; 4; 5; 6; 7; 8; 9

- Для среднего диаметра внутренней резьбы: 4; 5; 6; 7; 8

- Для внутреннего диаметра внутренней резьбы: 4; 5; 6; 7; 8

Основные отклонения:

- Для наружной резьбы: d; e; f; g; h

- Для внутренней резьбы: D; E; F; G; H

Если степени точности всех диаметров совпадают, то в обозначении резьбы и соответствующих ей калибров степень точности указывается один раз:

М 10х1 – 6g

Где:

- М – обозначение метрической резьбы,

- 10 – наружный диаметр резьбы в мм,

- 1 – шаг резьбы в мм,

- 6 – степень точности,

- g – основное отклонение

Если же степени точности для разных диаметров разные, то в обозначении указывается обе степени точности:

М 10х1 – 7g6g

Причем степень точности среднего диаметра всегда стоит на первом месте.

Основное отклонение всех диаметров метрической резьбы с зазором всегда совпадает.

Существуют метрические резьбы с натягом и с переходными посадками, они используются крайне редко. Для диаметров такой резьбы могут не совпадать как основные отклонения, так и степени точности:

М 10х1,5 – 2r; М 10х1,5 – 2H5D и т.д.

- Для наружного диаметра наружной резьбы: 4; 6

- Для среднего диаметра наружной резьбы: 6; 7; 8; 9

- Для среднего диаметра внутренней резьбы: 6; 7; 8; 9

- Для внутреннего диаметра внутренней резьбы: 4

Основные отклонения:

- Для наружного диаметр наружной резьбы: h

- Для среднего диаметра наружной резьбы: c; e; g; h

- Для всех диаметров внутренней резьбы: H

В редких случаях, когда для наружного диаметра назначают допуск 6h, его дополнительно указывают в обозначении резьбы и соответствующих ей калибров:

Tr 36×6 – 7e6h

В остальных случаях обозначение содержит один допуск:

Tr 36×6 – 7H

Где:

- Tr – обозначение трапецеидальной резьбы,

- 36 – наружный диаметр резьбы в мм,

- 6 – шаг резьбы в мм,

- 7 – степень точности,

- H – основное отклонение

- Для наружного диаметра наружной резьбы: 4; 6

- Для среднего диаметра наружной резьбы: 7; 8; 9; 10

- Для среднего диаметра внутренней резьбы: 7; 8; 9

- Для внутреннего диаметра внутренней резьбы: 4

Основные отклонения:

- Для наружного диаметр наружной резьбы: h

- Для среднего диаметра наружной резьбы: c; e; g

- Для всех диаметров внутренней резьбы: H

Обозначение резьбы и соответствующих ей калибров:

Tr 20×8 (Р4) – 8е

Где:

- Tr – обозначение трапецеидальной резьбы,

- 20 – наружный диаметр резьбы в мм,

- 8 – ход резьбы в мм, равный произведению числа заходов на шаг (в данном случае 2 захода при шаге 4),

- Р4 – шаг резьбы в мм (буква Р обозначает слово шаг),

- 8 – степень точности,

- е – основное отклонение

Контроль резьбы калибрами

- I. Контрольная работа

- V. Социальный контроль и девиация.

- Автоматический контроль запыленности воздушной среды на промышленных объектах

- Административно-общественный контроль за ОТ (многоступенчатый).

- Административно-общественный контроль за охраной труда

- Алгоритм расчета контрольной суммы CRC32

- Анализ и контроль дебиторской задолженности

- Аналитический контроль в глобальном мониторинге

- Антидопинговый контроль во время соревнований

- Аудиторский (независимый) финансовый контроль

- Аудиторский финансовый контроль

- Безопасность в Windows. Контроль учетных записей

Контроль и измерение резьбы

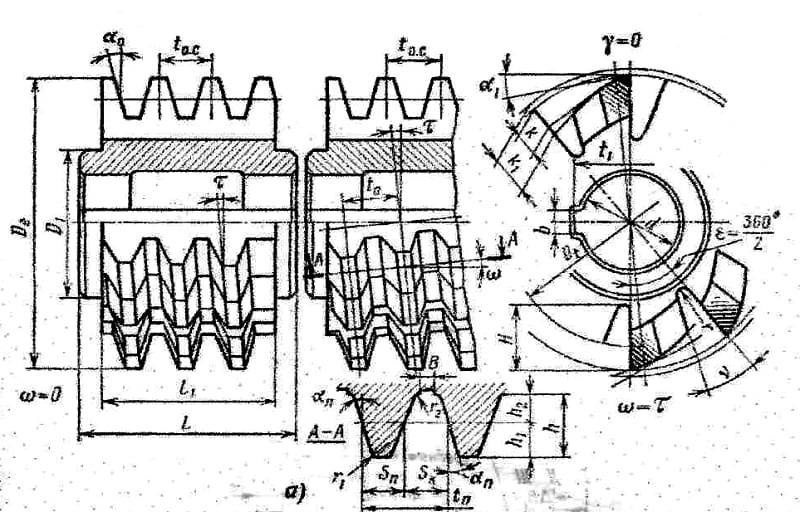

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами.

В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы — в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота.

Резьбу гаек проверяют с помощью предельных резьбовых калибров — пробок, резьбу болтов — жесткими или регулируемыми резьбовыми кольцами или скобами.

Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы — наименьшего для болта и наибольшего для гайки.

Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений.

Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81.

Износ калибра-кольца контролируется контрольным калибром-пробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибру-пробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ.

а) б)

Рис. 43. Схемы полей допусков резьбовых калибров

Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 43, а, внутренней — на рис. 43, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997 — 81. Допуски всех контркалибров, приведенных на рис. 43, одинаковы и равны ТСР.

Обозначения: ТPL — допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR — допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибров-колец; WGO — величина среднедопустимого износа резьбовых проходных калибров-пробок и калибров-колец; WNG — величина среднедопустимого износа резьбовых непроходных калибров-пробок и калибров-колец; F1 — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL — расстояние от середины поля допуска ТP резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы.

| | | следующая лекция ==> | |

| Контроль и измерение шероховатости | | | Параметров резьбы |

Дата добавления: 2014-01-15 ; Просмотров: 2428 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

тема Калибры и правило использования калибрами

Слайд 1

КАЛИБРЫ И ПРАВИЛО ПОЛЬЗОВАНИЯ КАЛИБРАМИ

Слайд 2

СОДЕРЖАНИЕ Основное понятие калибра Виды калибров Виды предельных калибров Предназначение калибров Калибры для контроля отверстий Калибры для измерения валов Калибры для измерения длин и высот Калибры для конических поверхностей Система допусков предельных калибров Правила эксплуатации калибров Литература

Слайд 3

ОСНОВНОЕ ПОНЯТИЕ КАЛИБРА Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. «Содержание»

Слайд 4

ВИДЫ КАЛИБРОВ: Нормальные — имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Предельные — имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй — наибольшему. Один конец калибра обязательно должен входить в деталь, а второй — входить не должен. «Содержание»

Слайд 5

ВИДЫ ПРЕДЕЛЬНЫХ КАЛИБРОВ: ДЛЯ ОТВЕРСТИЙ называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. ДЛЯ ВАЛОВ служат калибры-скобы. Один конец скобы проходной, другой — непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны — наименьшему предельному размеру вала. «Содержание»

Слайд 6

ПРЕДНАЗНАЧЕНИЕ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ «Содержание»

Слайд 7

КАЛИБРЫ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ВЫПОЛНЯЮТСЯ В ВИДЕ : Пробок гладких полных Пробок листовых неполных и пробок неполных Штихмасов и нутромеров сферических Пробок конических «Содержание»

Слайд 8

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые. Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними. Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. «Содержание»

Слайд 9

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ Для измерения длин и высот применяются калибры из листового материала. При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. «Содержание»

Слайд 10

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. «Содержание»

Слайд 11

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ Допуски гладких калибров Допуски листовых калибров «Содержание»

Слайд 12

ПРАВИЛА ЭКСПЛУАТАЦИИ КАЛИБРОВ Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом. Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона — не должна входить или в крайнем случае может только закусывать изделие. При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается. Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия. Запрещается проверка калибрами вращающихся изделий. Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра. Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки. Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол. «Содержание»

Слайд 13

ЛИТЕРАТУРА https://kalibr.info/Info.html https://yandex.ru/images/ «Содержание»

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.