Введение

При производстве ювелирных изделий в прошлом часто игнорировался металлургический аспект процесса их изготовления, а повышенное внимания ремесленников было сосредоточено на эстетических и стилистических аспектах их творений. Это выражалось в эмпирическом подходе и ориентации на минимизацию затрат при подготовке отливок, вместо сознательного подхода ко всем этим проблемам, связанным с процессом литья и их возможным решениям. Стоит напомнить, что большая часть дефектов на самом деле связана с неправильным планированием системы питания, которую используют, чтобы сохранить ресурсы, вместо получения бездефектных отливок.

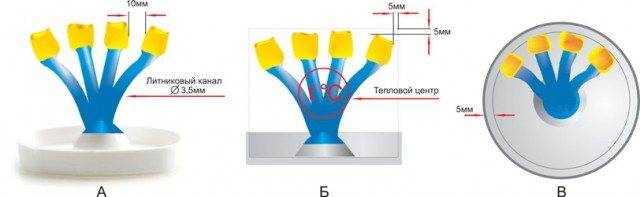

Непосредственное питание объектов литья.

Непосредственным питанием называют такое строение литниковой системы, при котором каждая отливаемая деталь прикрепляется литниковым каналом непосредственно к заливочной воронке. Этот тип литейной системы применяют при литье отдельных объектов — одиночных коронок, промежуточных элементов. При этом диаметр литниковых каналов определяется в зависимости от исходной толщины стенок отливаемой детали и должен не менее чем в 2 раза её превышать. Однако, в любом случае, при работе на вакуумной литейной установке (плавка и литьё в вакууме с последующим прессованием) диаметр литникового канала должен быть не менее 3,5мм и идти к отливке без изменения диаметра. Если в собранной форме размещается несколько объектов с отдельным питанием, следует обеспечить одинаковый тепловой режим для каждой отливаемой детали. Все объекты литья должны быть расположены на расстоянии 5 мм от дна опоки и 5 мм от наружной стенки формы. Расстояние между объектами литья должно быть около 10 мм. Литниковые каналы необходимо формировать таким образом, чтобы они расходились к объектам литья в тепловом центре опоки.

Элементы — литниковая система

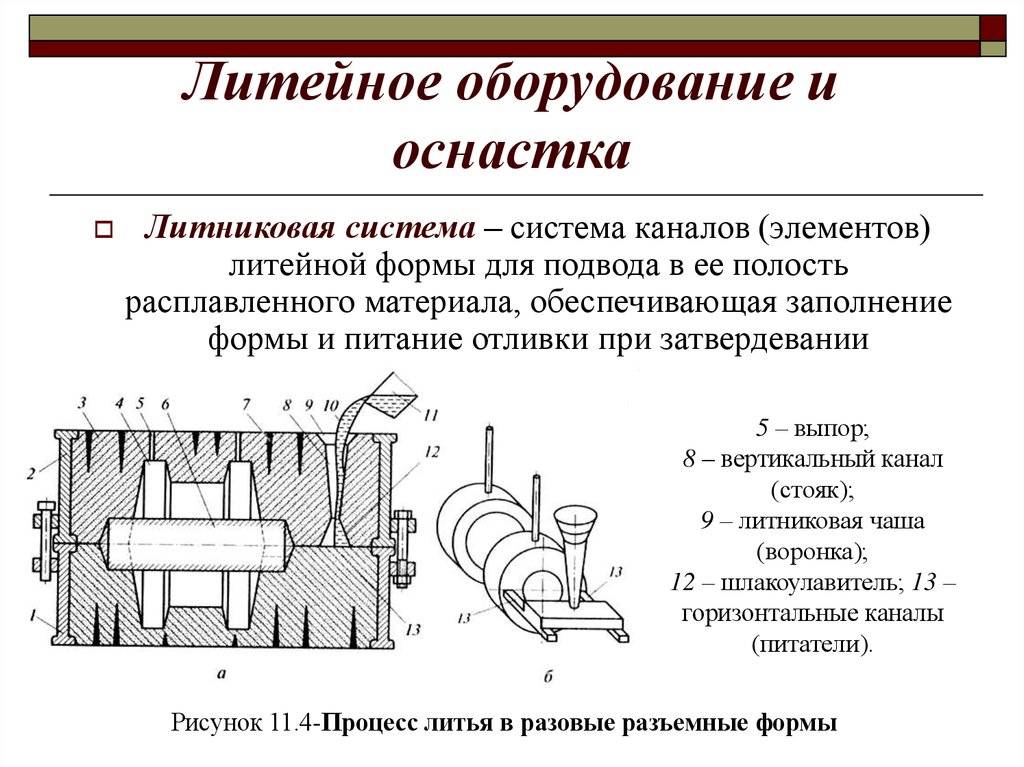

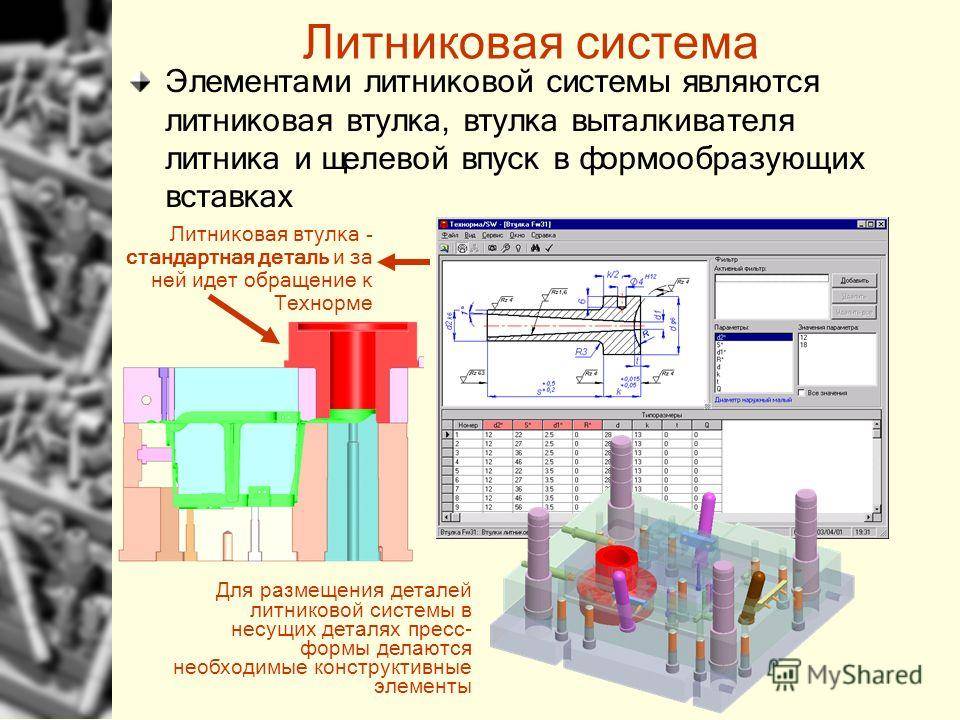

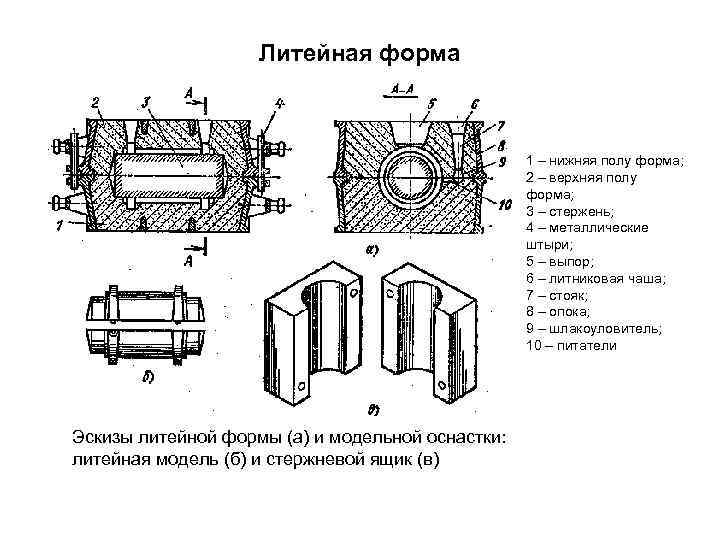

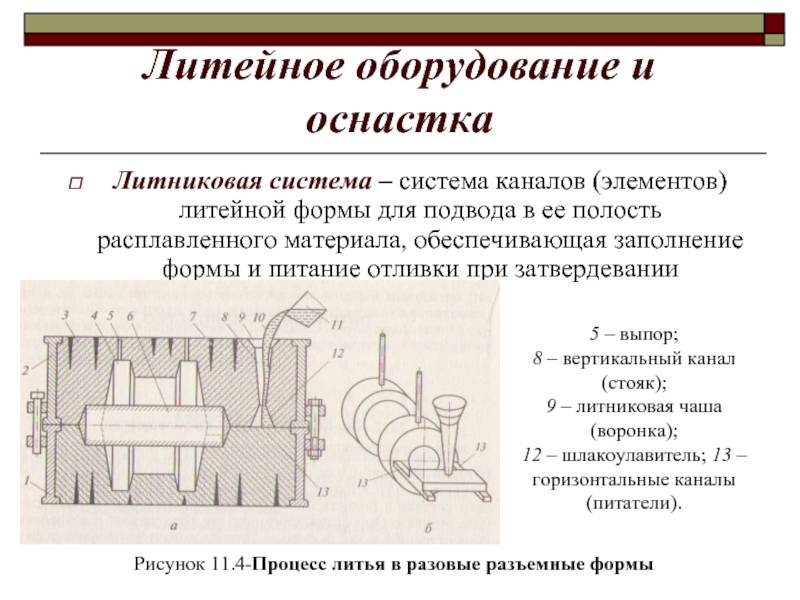

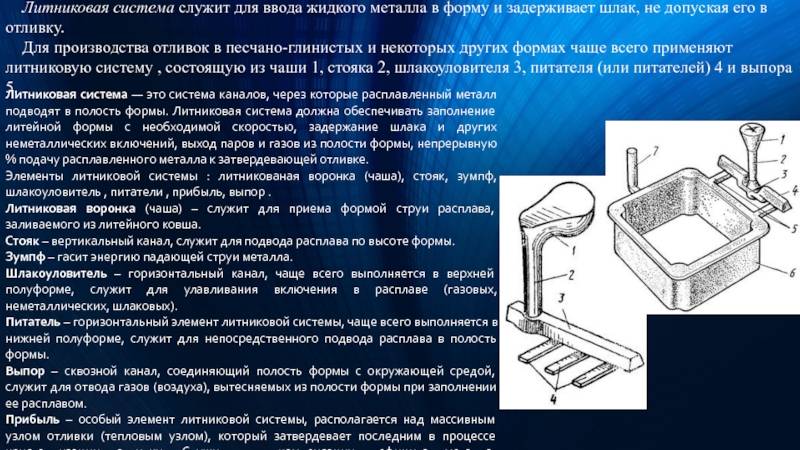

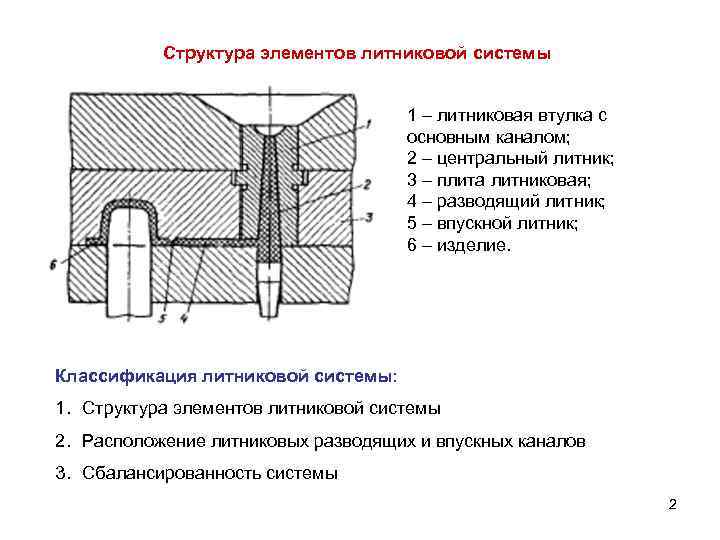

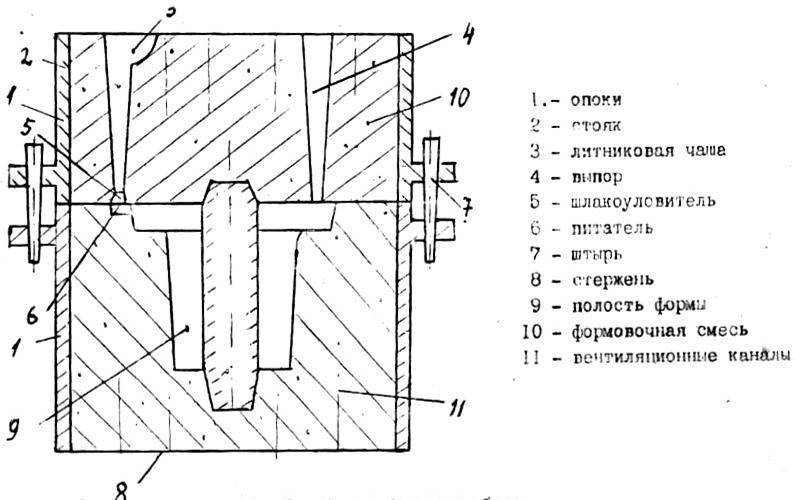

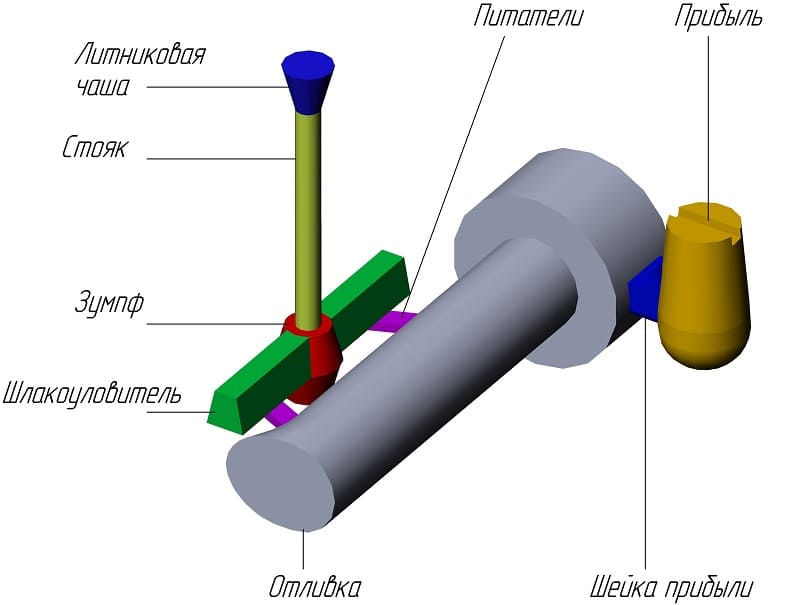

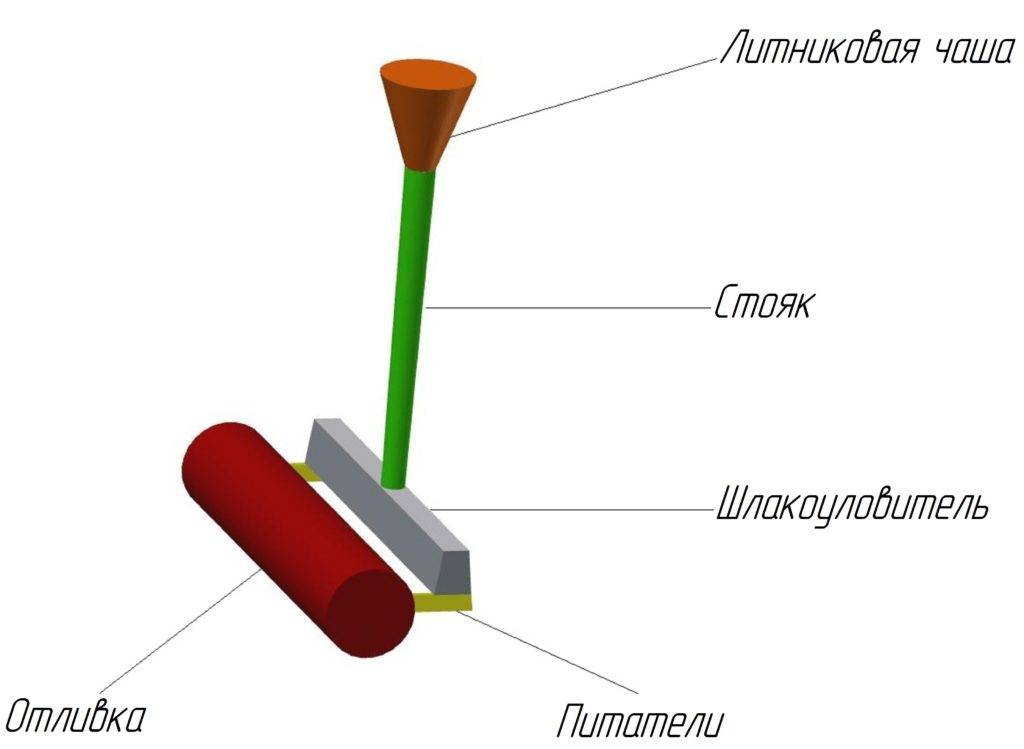

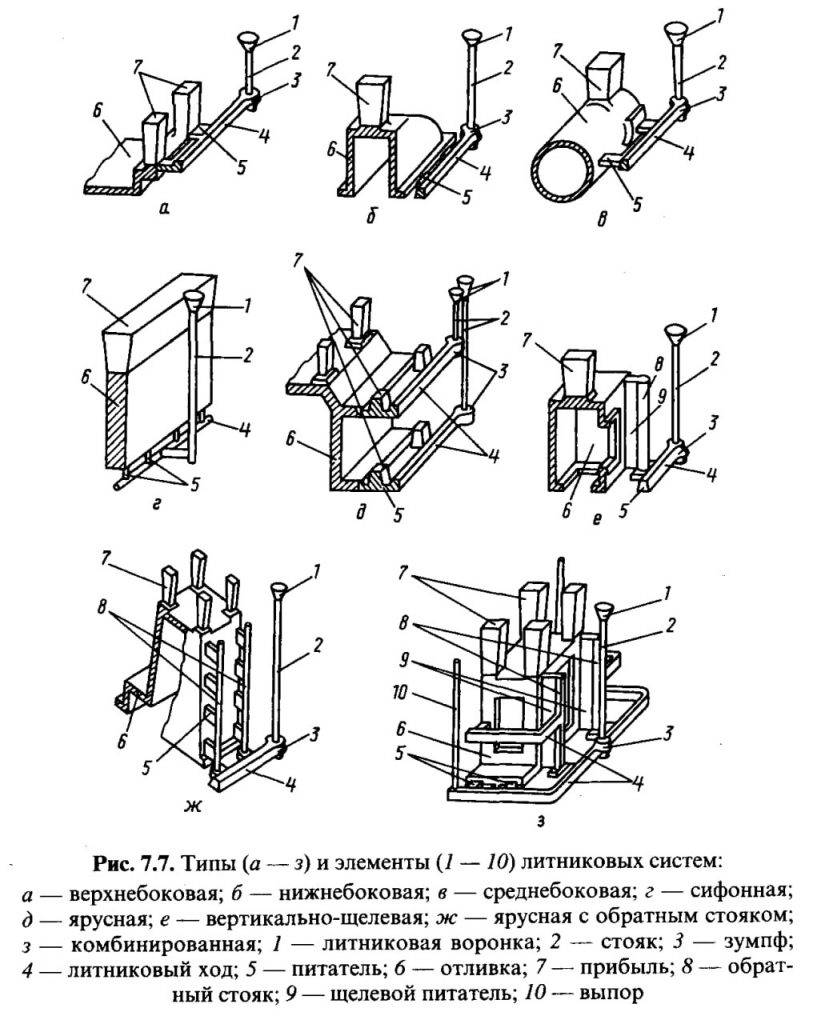

Литниковая система в общем случае ( ГОСТ 18169 — 86) представляет собой систему каналов и элементов литейной формы для подвода расплавленного металла ( расплава) в полость формы, обеспечения ее заполнения и питания при затвердевании. Элементы литниковой системы можно подразделить на подводящие и питающие. В некоторых случаях, например, при литье по выплавляемым моделям такого подразделения может и не быть.

| Схемы вентиляционных каналов в кокиле ( а, нижней ( б и вертикально-щелевой ( в. |

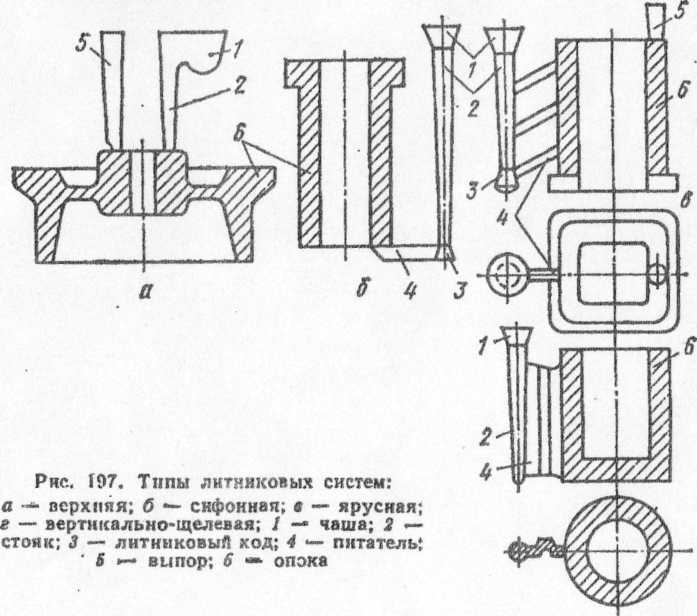

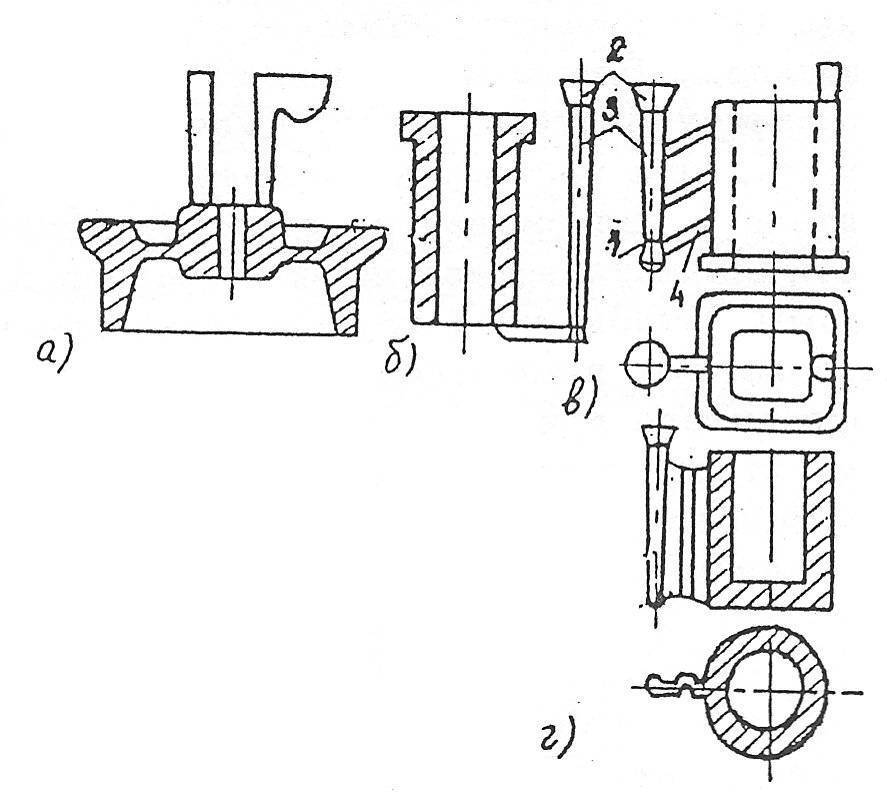

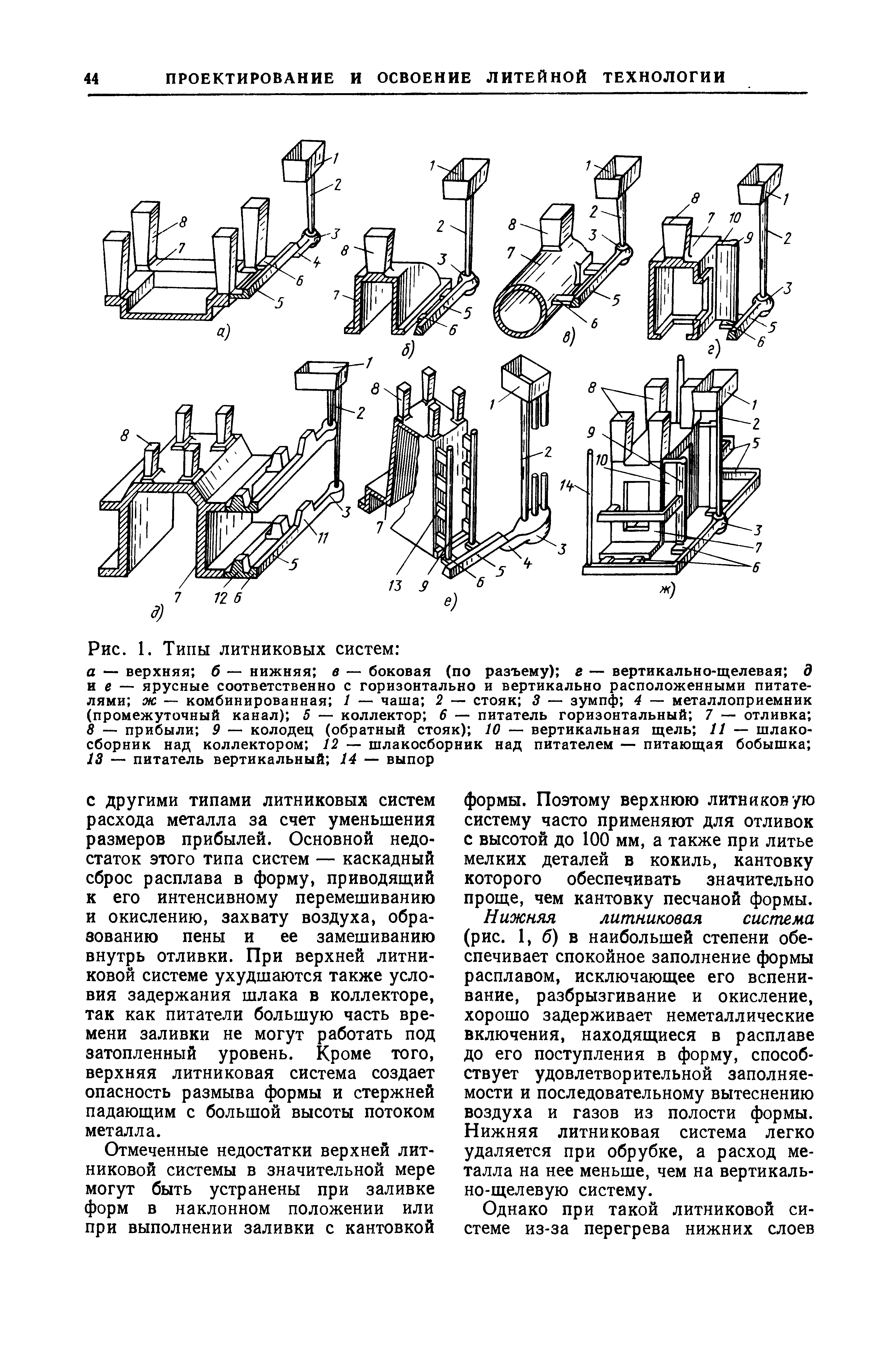

Расплавленный металл в полость кокиля подводят через расширяющиеся литниковые системы с нижним ( рис. 4.52, б) или вертикально-щелевым ( рис. 4.52, в) подводом металла к тонким сечениям отливки. Все элементы литниковой системы размещают в плоскости разъема кокиля.

Одновременно со стержнями, когда это необходимо, устанавливают внутренние холодильники со строгой фиксацией их относительно стенок формы и стержней. Затем проверяют все элементы литниковой системы, устанавливают литниковые сетки и бчищают от загрязнений выпоры.

| Схема удаления газов из стержней. |

Маркировка выполняется на поверхностях модели, соответствующих необрабатываемым поверхностям отливок, и на наружных поверхностях стержневых ящиков. Прибыли, выпоры, элементы литниковой системы, отъемные части также должны иметь маркировку: номер детали, порядковый номер модельного комплекта с шифром К, специальную метку, соответствующую метке на модели ( стержневом ящике) в месте их сопряжения.

После вытопки модельной массы получают тонкостенную оболочку ( рис. 69 ж), которую помещают в специальную опоку и снаружи засыпают песком ( рис. 69, з), затем прокаливают и заливают жидким металлом. После охлаждения отливку выбивают из формы, отрезают элементы литниковой системы и подвергают термической обработке и очистке.

Литники и выпоры отделяют от чугунных отливок, как правило, ударом молотка при выбивке из опок. Прибыли большого сечения от чугунных отливок, а также элементы литниковой системы литья из стали и цветных металлов удаляют при помощи дисковых и ленточных пил. Для удаления литников от стальных отливок применяют также газовую резку.

Литниковые системы служат для заполнения форм металлом, а прибыли — для питания отливок в процессе кристаллизации. Прибыль конструктивно часто связана с литниковой системой; в этом случае элементы литниковых систем могут быть разделены на подводящие и питающие.

Литье по выплавляемым моделям является прогрессивным способом точных и сложных по форме отливок. Для этого способа в специальных легко разбираемых пресс-формах изготовляют легкоплавкие модели литой детали и элементы литниковых систем.

Наиболее рациональный путь производства модельной оснастки — создание специализированных предприятий и цехов. Такая специализация в сочетании с типизацией производственных процессов и созданием нормалей дает возможность в массовом количестве готовить деревянные щиты, коробки стержневых ящиков, элементы литниковой системы, модельные метизы и более эффективно использовать специальное высокопроизводительное оборудование и приспособления.

Литники и выпоры от чугунных отливок отбивают ударом молотка или кувалды. Более массивные прибыли крупных чугунных отливок, а также отливок из легированных сталей отрезают на дисковых пилах, токарных и других станках в зависимости от конструкции отливок. Обрезку литников и прибылей от отливок из углеродистой стали производят огневой резкой. Литники от мелкого стального, бронзового и латунного литья откусывают на приводных пресс-кусачках. Элементы литниковых систем от алюминиевых и других вязких сплавов цветных металлов обрезают ленточными пилами. При огневой и механической обрезке прибылей и литников предварительно очищают места резки от формовочной и стержневой смеси, если отливки не подвергались до этого гидравлической очистке.

| Схемы вентиляционных каналов ( а, нижней ( б и вертикально-щелевой ( в литниковых систем. |

Для изготовления отливок из алюминиевых сплавов применяют кокили с вертикальным разъемом. Получение плотных отливок обеспечивается направленным затвердеванием установкой массивных прибылей, применением малотеплопроводных красок для окраски прибылей. Для снижения усадочных напряжений в отливках кокили перед заливкой подогревают до температуры 250 — 350 С, а при очень сложной конфигурации отливок — до 400 — 500 С. Расплавленный металл в полость кокиля подводят через расширяющиеся литниковые системы с нижним ( рис. 4.48, б) или вертикально-щелевым ( рис. 4.48, в) подводом металла к тонким сечениям отливки. Все элементы литниковой системы размещают в плоскости разъема кокиля.

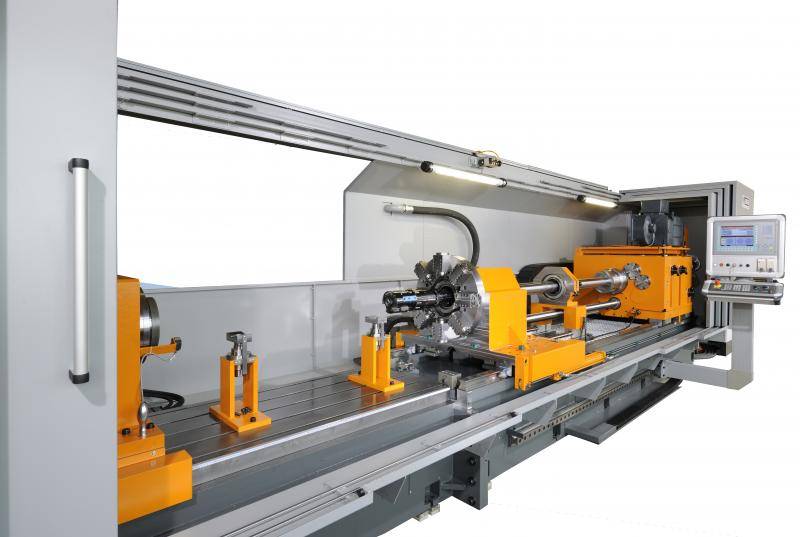

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

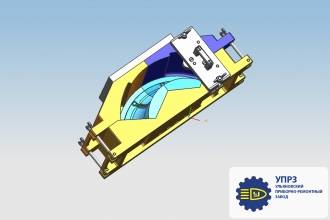

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

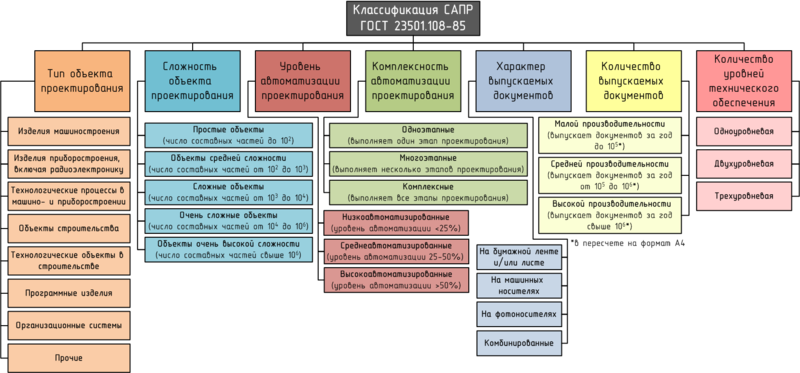

Классификация

По ГОСТ

ГОСТ 23501.108-85 устанавливает следующие признаки классификации САПР:

- тип/разновидность и сложность объекта проектирования

- уровень и комплексность автоматизации проектирования

- характер и количество выпускаемых документов

- количество уровней в структуре технического обеспечения

Классификация с использованием английских терминов

В области классификации САПР используется ряд устоявшихся англоязычных терминов, применяемых для классификации программных приложений и средств автоматизации САПР по отраслевому и целевому назначению.

По отраслевому назначению

- MCAD (англ. mechanical computer-aided design) — автоматизированное проектирование механических устройств. Это машиностроительные САПР, применяются в автомобилестроении, судостроении, авиакосмической промышленности, производстве товаров народного потребления, включают в себя разработку деталей и сборок (механизмов) с использованием параметрического проектирования на основе конструктивных элементов, технологий поверхностного и объемного моделирования (SolidWorks, Autodesk Inventor, КОМПАС, CATIA);

- EDA (англ. electronic design automation) или ECAD (англ. electronic computer-aided design) — САПР , радиоэлектронных средств, интегральных схем, печатных плат и т. п., (Altium Designer, OrCAD);

- AEC CAD (англ. architecture, engineering and construction computer-aided design) или CAAD (англ. computer-aided architectural design) — САПР в области архитектуры и строительства. Используются для проектирования зданий, промышленных объектов, дорог, мостов и проч. (Autodesk Architectural Desktop, AutoCAD Revit Architecture Suite, Bentley MicroStation, Bentley AECOsim Building Designer, Piranesi, ArchiCAD).

По целевому назначению

По целевому назначению различают САПР или подсистемы САПР, которые обеспечивают различные аспекты проектирования.

- CAD (англ. computer-aided design/drafting) — средства автоматизированного проектирования, в контексте указанной классификации термин обозначает средства САПР, предназначенные для автоматизации двумерного и/или трехмерного геометрического проектирования, создания конструкторской и/или технологической документации, и САПР общего назначения.

- CADD (англ. computer-aided design and drafting) — проектирование и создание чертежей.

- CAGD (англ. computer-aided geometric design) — геометрическое моделирование.

- CAE (англ. computer-aided engineering

CAA (англ. computer-aided analysis) — подкласс средств CAE, используемых для компьютерного анализа.

) — средства автоматизации инженерных расчётов, анализа и симуляции физических процессов, осуществляют динамическое моделирование, проверку и оптимизацию изделий.

- CAM (англ. computer-aided manufacturing) — средства технологической подготовки производства изделий, обеспечивают автоматизацию программирования и управления оборудования с ЧПУ или ГАПС (Гибких автоматизированных производственных систем). Русским аналогом термина является АСТПП — автоматизированная система технологической подготовки производства.

- CAPP (англ. computer-aided process planning) — средства автоматизации планирования технологических процессов, применяемые на стыке систем CAD и CAM.

Многие системы автоматизированного проектирования совмещают в себе решение задач, относящихся к различным аспектам проектирования CAD/CAM, CAD/CAE, CAD/CAE/CAM. Такие системы называют комплексными, или интегрированными.

С помощью CAD-средств создаётся геометрическая модель изделия, которая используется в качестве входных данных в системах CAM и на основе которой в системах CAE формируется требуемая для инженерного анализа модель исследуемого процесса.

Ортопедическая стоматология

- Ортопедическая стоматология

- Зубопротезная лаборатория

- Слепочные и моделировочные массы

- Съемное пластинчатое зубное протезирование

- Несъемное зубное протезирование

- Физические свойства металлов

- Методы изготовления коронок, полукоронок и вкладок

- Штифтовые зубы

- Мостовидные протезы

- Моделировка цельнометаллической промежуточной части мостовидного протеза

- Моделировка промежуточной части мостовидного протеза для облицовки пластмассой (по Д. Н. Цитрину)

- Моделировка промежуточной части мостовидного протеза для укрепления фарфоровых зубов

- Формовка восковых моделей в металлических кюветах

- Упаковочные массы

- Методы литья золота

- Точное литье стали

- Обработка промежуточной части мостовидного протеза

- Фиксация мостовидного протеза для паяния

- Паяние мостовидных протезов

- Отделка, шлифовка и полировка мостовидных протезов

- Опирающиеся протезы

- Аппараты для лечения зубочелюстных деформаций и методы их изготовления

- Челюстно-лицевые аппараты и протезы и методы их изготовления

- Обезболевание при протезировании зубов

- Зубное протезирование, челюстно-лицевая ортопедия и ортодонтия

- Аллергические заболевания в ортопедической стоматологии

- Протезирование при полной потере зубов

- Быстротвердеющие пластмассы в зубном и челюстном протезировании

- Механизм развития и способы устранения зубочелюстных деформаций

- Пломбирование зубов литыми вкладками

- Подготовка зубов к пломбированию и протезированию

- Ортопедическая геронтостоматология

- Конструкции ортопедических аппаратов

- Ортодонтия

- Деформации зубных рядов

- Ортодонтия и протезирование в детском возрасте

- Зубное и челюстное протезирование у детей

- Материаловедение в стоматологии

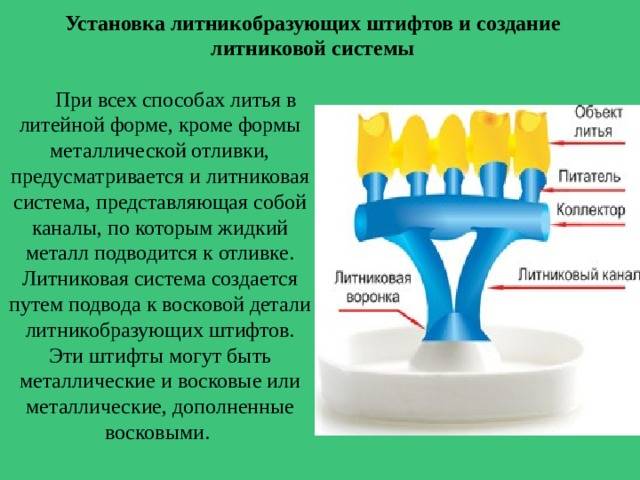

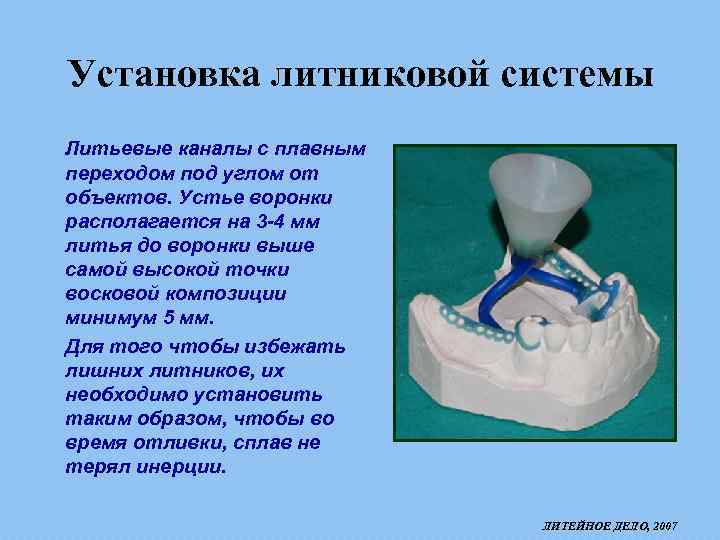

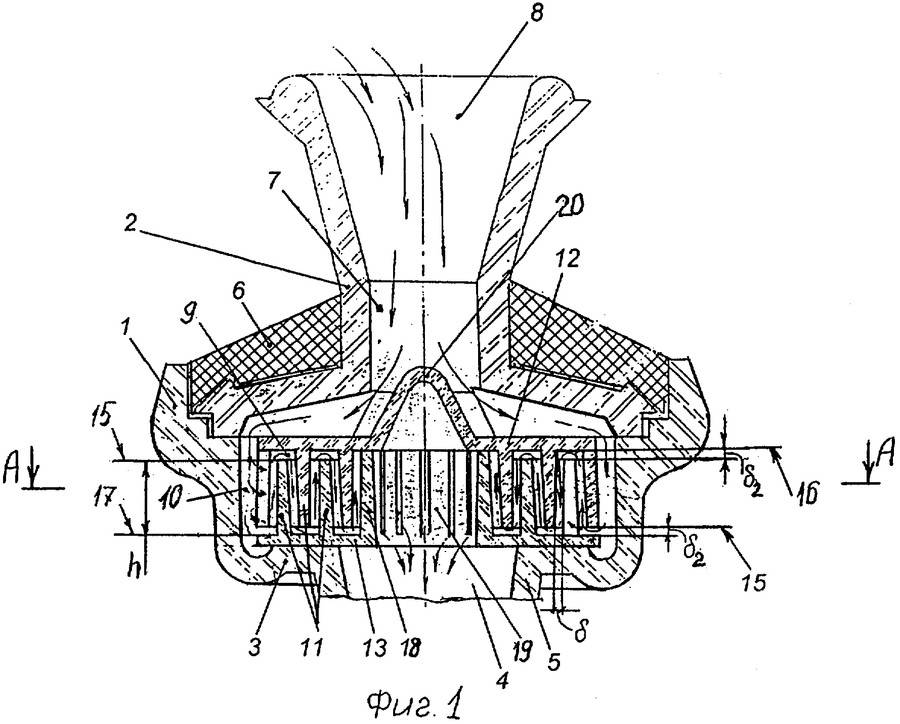

Моделирование каркаса и установка литниковой системы

На подготовленную таким образом огнеупорную модель наносят рисунок каркаса, ориентируясь на рисунок на рабочей гипсовой модели, а по насечкам определяют нижние границы ретенционной части. Затем по известной методике моделируют восковую композицию протеза. Литниковую систему создают из восковых дугообразно изогнутых заготовок, подводимых к наиболее толстым участкам. Литникобразующие штифты сводят к имеющемуся в модели отверстию, образованному при ее отливке стандартным конусом.

Затем следуют процесс нанесения на каркас облицовочного слоя литейной формы, формовка модели, литье и отделка каркаса.

Без огнеупорной модели.

Каркас по рисунку модели формируется на рабочей модели

Затем к каркасу устанавливают литникообразующие штифты, за которые вся конструкция осторожно снимается с модели и отдается в литье.Моделирование воскового каркаса дугового (бюгельного) протеза. Расположение литниковой системы. Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы

Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда

Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы. Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда.

Изготовление восковой композиции каркаса начинают с размещения восковых заготовок для фиксации базиса, ориентируясь по рисунку на модели. Так как восковая заготовка фиксирующей части имеет часть дуги каркаса, то ее прижимают к модели, предварительно размягчив, по чертежу дуги. Недостающую часть ее восполняют профильными полосками воска. После этого линии стыка соединяют воском того же состава и проверяют плотность прилегания воска к модели.

Затем приступают к созданию кламмерной системы, предварительно нанеся на зубы гонкий слой вазелинового масла. Восковую заготовку кламмера, подобранную соответственно размеру коронки, вначале прижимают к боковой поверхности зуба телом кламмера, затем окклюзион-ной накладкой. Плечи кламмера Аккера располагают таким образом, чтобы стабилизирующая часть разместилась над линией экватора, а концевая треть (рстенционная часть) — под этой линией, соответственно начерченной штифтом-измерителем бороздке. При этом следят, чтобы переход от стабилизирующей части к ретенционной был плавным по ширине и толщине, постепенно уменьшаясь к концу плеча. После этого якорную часть кламмера пригибаютк каркасу и присоединяют к нему дополнительной порцией воска.

Замещающую часть бюгельного протеза можно выполнить в виде фасеток.

Тогда ее моделируют по правилам, принятым для мостовидных протезов и соединяют с дугой.

Установка литниковой системы См. вопрос 7 раздел 5

При получении большой детали (цельнолитой мостовидный или бюгельный протез) устанавливают один центральный литьевой канал, который затем разъединяется на более мелкие, подводимые к объемным деталям протеза.

Если отливают деталь сложной конфигурации разной толщины по протяженности (каркасы бюгельных протезов), то восковые литникобразующие штифты устанавливают не прямые, а несколько изогнутые. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

Рис. 25.

Взаимоотношения литникобразующих штифтов с восковой композицией, разной по толщине и значительной по протяженности

Ответы на экзаменационные вопросы

Положение отливки в форме.

Вся отливка располагается в верхней полуформе.

Высокий риск испортить форму при накрывании стержня верхней полуформой.

Металлостатический напор слабее, стояк работает не в полную силу – возможны недоливы.

Линия разъема проходит по оси симметрии отливки.

Необходимость изготавливать разъемную модель.

Низкая размерная точность – риск смещения частей модели друг относительно друга.

Большое количество горизонтальных поверхностей – скопление неметаллических включений, газовых раковин.

Половинки симметричной отливки получатся разными по хим. составу в результате ликвации.

Вся отливка располагается в нижней полуформе.

Отсутствует смещение, т.к. вся отливка располагается в одной полуформе.

Опасность повредить форму при постановке стержня сведена к минимуму (стержнень расположен в нижней полуформе)

Газовые и неметаллические включения образуются в широкой части отливки, которая устраняется при механической обработке.

Из рассмотренных вариантов оптимальным и технологичным по всем параметрам является третий.

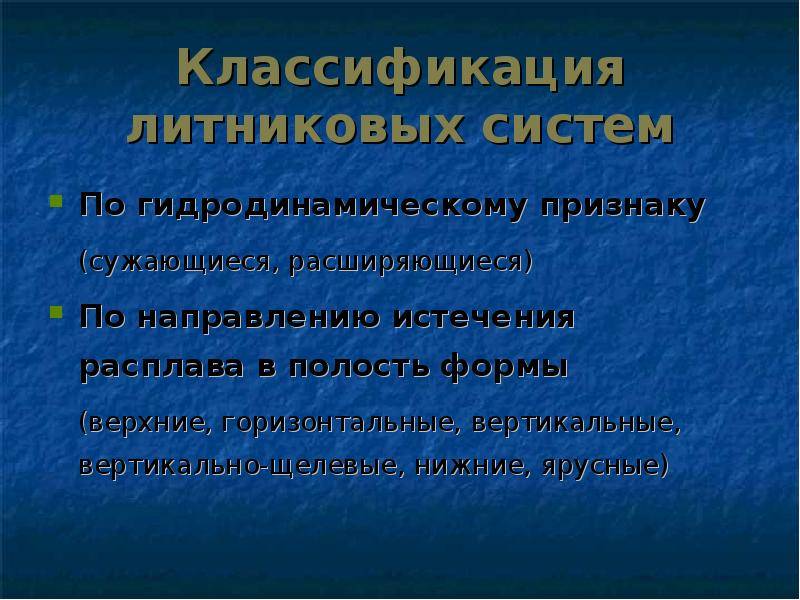

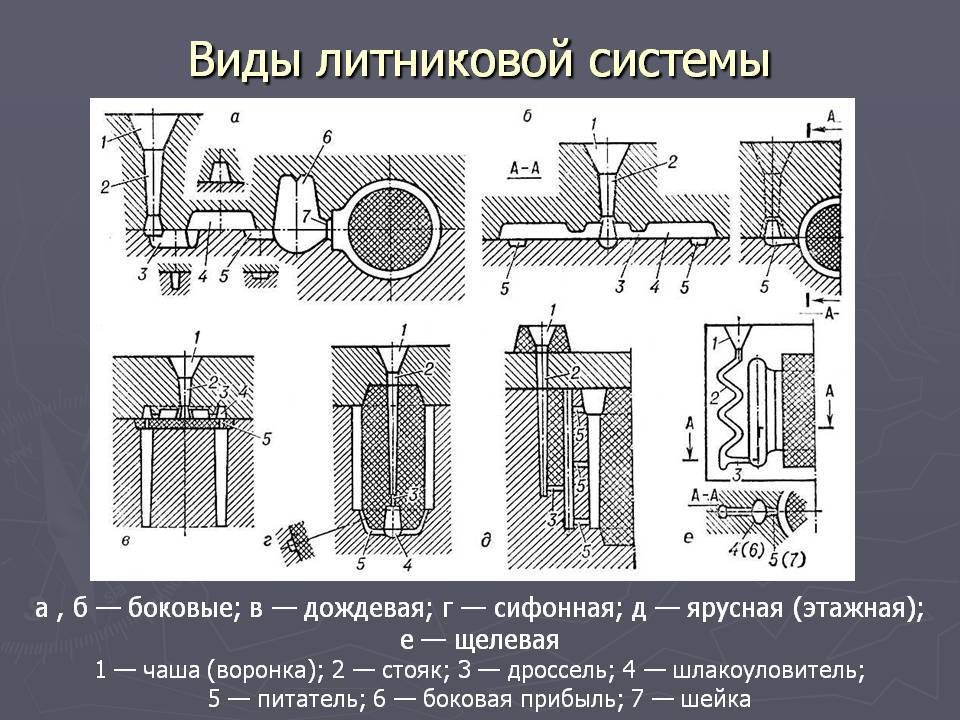

Виды по гидродинамическому признаку

Существует классификация литниковых систем и по гидродинамическим свойствам. Они бывают сужающимися, расширяющимися и равного сечения. В первом варианте канал, по которому проходит расплавленный металл, постепенно уменьшается от стояка к питателю. Благодаря этому все элементы ЛС полностью заполняются расплавом, что приводит к всплыванию песчаных и шлаковых вкраплений в горизонтальных частях. Но нужно помнить, что при сужении увеличивается скорость потока, из-за чего возможно вспенивание или повреждение формы. Избежать проблем можно за счет использования раструбных питателей.

Расширяющаяся система увеличивает площадь сечения каналов от стояка к питателю, благодаря чему поток постепенно замедляется. Металл поступает в форму плавно и размеренно, не разбрызгиваясь и не повреждая ее. Такие конструкции обычно применяют при создании среднегабаритного или крупногабаритного литья. Но за счет медленной скорости поступления возникают риски неполного заполнения полостей формы. Системы равного сечения имеют одинаковые суммарные площади элементов. Обычно их используют при создании крупных отливок из стали.

Автоматизированные информационные системы

Автоматизированная информационная система – это комплекс аппаратных и программных средств, необходимых для реализации функций хранения данных и управления ими, а также для вычислительных операций.

Выделяют наиболее важные принципы автоматизации процессов:

- надежность;

- окупаемость;

- гибкость;

- безопасность;

- соответствие стандартам;

- дружественность.

Классификация автоматизированных информационных систем имеет следующую структуру:

- Система, охватывающая один процесс в организации.

- Осуществляется несколько процессов с организации.

- Нормальная работа одного процесса сразу в нескольких взаимосвязанных организациях.

- Система, организующая функционирование нескольких процессов в нескольких взаимосвязанных системах.

Заключение

Мы дали краткий обзор примеров планирования литниковой системы и елочек.

У нас нет абсолютно установленных правил о том, как вы должны работать, но мы пытаемся направить внимание операторов на те проблемы, с которыми мы столкнулись. Конечно, сделать расчеты количества и сечений питателей может быть достаточно сложно, но это оправдывает затраты времени. Чтобы оптимизировать затраты на производство изделий, следует принять во внимание наши основные советы

Чтобы оптимизировать затраты на производство изделий, следует принять во внимание наши основные советы

Чтобы оптимизировать затраты на производство изделий, следует принять во внимание наши основные советы. По статистике большая часть компаний действует, не учитывая примеры планирования елочки, ее архитектуры и размеров питателей

Очень часто такие компании утверждают, что их отливки не имеют дефектов и не имеют проблем такого рода

Очень часто такие компании утверждают, что их отливки не имеют дефектов и не имеют проблем такого рода

По статистике большая часть компаний действует, не учитывая примеры планирования елочки, ее архитектуры и размеров питателей. Очень часто такие компании утверждают, что их отливки не имеют дефектов и не имеют проблем такого рода.

Конечно, им удается найти компромисс, даже если архитектура елочки не является оптимальной и питатели не помещены правильно или их слишком мало, они получают хорошие результаты.

Это происходит, когда компании могут найти свое равновесие среди целого ряда переменных (формы отливки, условия обработки, например, температуры металла и формы, размера и диаметра сосуда, используемого для заливки, применяемого оборудования), чтобы достичь приемлемых результатов.

Тем не менее, закупка сырья, лигатур и оборудования высокого качества и литье в соответствии с правилами теории, которые были здесь обсуждены, обеспечат вам более стабильный и устойчивый рабочий цикл.

Цель данной статьи заключается в распространении знаний для качественного роста ювелирного сектора и получения им максимальной экономической выгоды.