Что такое нитроцементация?

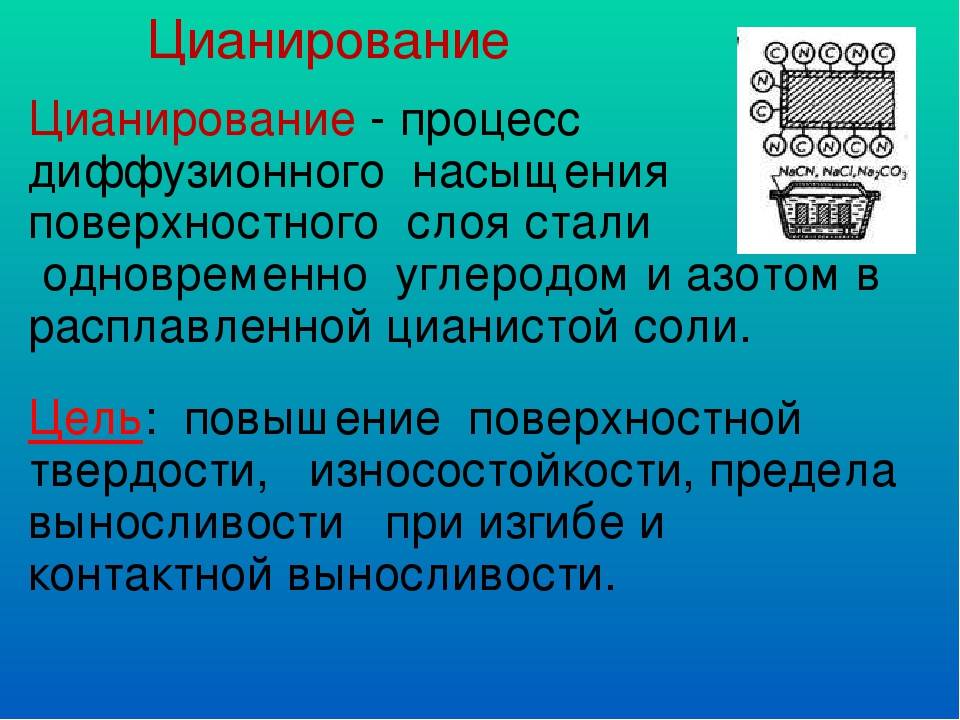

Одновременное насыщение стальных поверхностей углеродом с азотом называют цианированием или нитроцементацией. При разложении цианистых солей образуются свободные атомы азота, углерода, которые проникают вглубь металла. Насыщение стали углеродом благодаря азоту происходит при более низких температурах. Фактически для стали он снижает критические точки. Вследствие такого понижения температуры насыщения уменьшается деформация обрабатываемых частей.

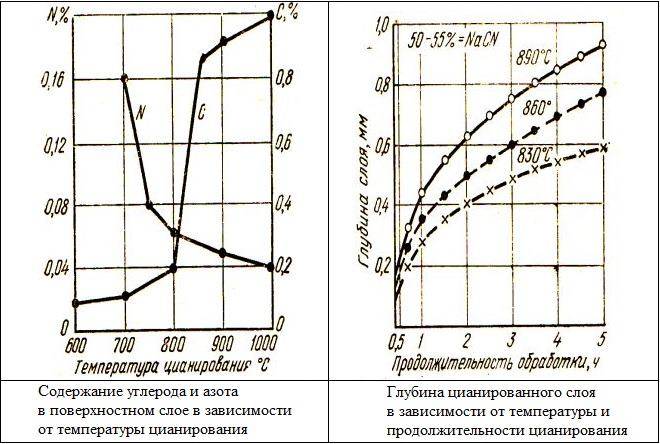

Основными факторами, определяющими концентрацию и глубину цианированного слоя, являются время выдержки и температура нагрева. Чем выше температура, тем меньше будет насыщение азотом, а больше углеродом. Увеличивая время выдержки детали в печи, получают более глубокий обработанный слой.

Процесс насыщения может проходить в газовой, твердой или жидкой среде.

2 Единовременная диффузия азота и углерода в сталь и ее основные особенности

При увеличении температуры, при которой выполняется газовое цианирование, в диффузионном слое наблюдается снижение количества азота. При этом содержание углерода до определенного момента (а иногда и непрерывно) повышается. Его количество начинает снижаться только на последних этапах операции насыщения. За счет этого наибольшее насыщение углеродом металла может фиксироваться при разных показателях температуры (конкретная величина зависит от науглероживающих возможностей среды).

Азот при совместной диффузии оказывает значительное влияние на:

- глубину диффузии углерода;

- уровень насыщения углеродом стали.

В тех случаях, когда азота в сплаве очень много, возрастает вероятность формирования карбонитридных образований (фаз) на поверхности стали. Это приводит к тому, что газовое цианирование затрудняется из-за малой степени диффузии углерода.

Нитроцементация характеризуется двумя стадиями насыщения обрабатываемой поверхности. Эти стадии по своим кинетическим показателям существенно отличаются друг от друга. На первом этапе, который продолжается от 60 до 180 минут, сталь одновременно насыщается азотом и углеродом. А на втором отмечается явление десорбции азота в то время, когда углерод еще продолжает проникать в поверхность. Под десорбцией понимают перемещение некоторых абсорбированных атомов в газовую фазу с поверхности стали.

При увеличении температуры процесса азота становится меньше, а углерода больше. Но данное явление, имеющее линейный характер, справедливо исключительно для верхней части диффузионной зоны. А вот в слоях, которые располагаются на большей глубине, указанная линейность не действует.

Современные технологии: цианирование стали

Posted by Менеджер

in Теория металла

Процесс “Цианирование” — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали одновременно углеродом и азотом. Целью цианирования является получение высокой твердости и износостойкости поверхности деталей с сохранением пластичной сердцевины.

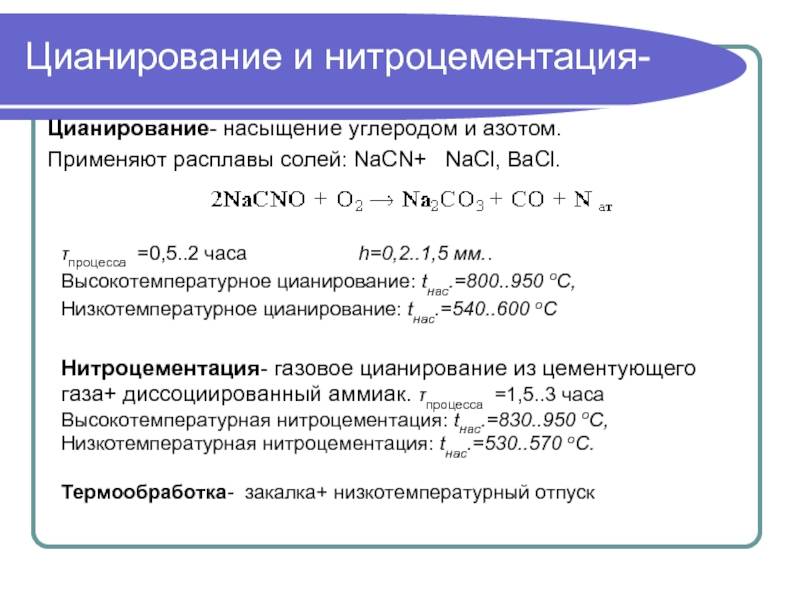

Жидкостное цианирование заключается в нагреве деталей в расплавленных солях, содержащих цианистый натрий (NaCN). Цианирование подразделяют на высокотемпературное и низкотемпературное.

Высокотемпературное цианирование применяют для поверхностного упрочнения деталей из конструкционных сталей и проводят в широком интервале температур — от 840 до 950° С.

Для получения небольшой глубины слоя (0,15—0,35 мм) цианирование ведут при 840—870° С с выдержкой 30—60 мин в цианистых ваннах, содержащих 20—25% NaCN, 25—50% NaCl и 25—50% Na2C03 (рабочий состав ванны). При нагреве ванны с цианистым натрием в ней происходят следующие реакции: 2NaCN + 02 = 2NaCNO 2NaCNO + 02 = Na2C03 + СО + 2NaT 2СО^С02 + Сат

Образующиеся атомарный азот и углерод диффундируют в сталь. Цианированный слой содержит 0,6—0,7% углерода и 0,8—1,2% азота. После цианирования детали закаливают непосредственно из цианистой ванны и затем подвергают низкому отпуску (180—200° С). Твердость цианированного слоя после термической обработки HRC ^ 60.

Для получения слоя глубиной от 0,2 до 1,5лш цианирование ведут при 900—950° С с выдержкой от 30 мин до 5 ч в цианистых ваннах, содержащих 3—8% NaCN, < 30% NaCl, > 30% ВаС12, < 40% ВаС03 (рабочий состав ванны). При нагреве в ванне происходят следующие реакции: 2NaCN + BaCl2 = 2NaCl + Ва (CN)2 Ba(CN)2 = BaCN2 + C BaCN2 + 02 = BaO + CO + 2N

Образующиеся атомарный углерод и азот диффундируют в сталь. Цианированный слой содержит 0,8—1,2% углерода и 0,2—0,3% азота. При высокой температуре цианирования (900—950° С) происходит рост зерна аустенита. Поэтому детали после цианирования непосредственной закалке не подвергаются, а охлаждаются на воздухе, а затем производится закалка и низкий отпуск.

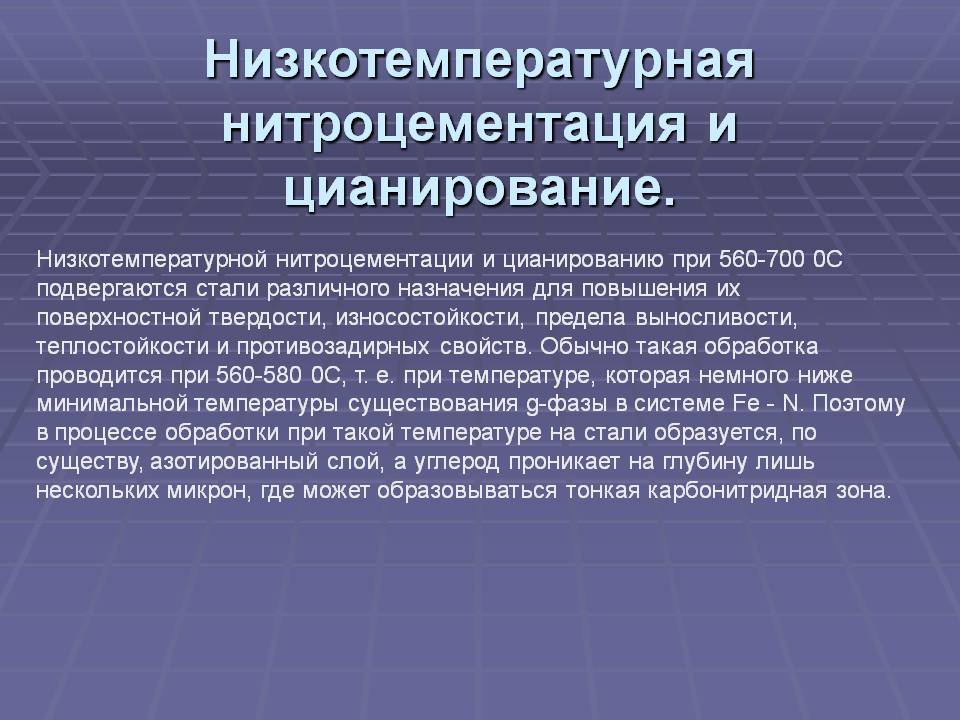

Низкотемпературное цианирование применяют для повышения поверхностной твердости, износостойкости и предела выносливости деталей из конструкционных сталей и для повышения стойкости инструмента из быстрорежущей стали.

Низкотемпературное цианирование деталей из конструкционных сталей, называемое также «мягким азотированием», проводят при 560—580° С в цианистых ваннах, содержащих до 60% NaCN. Время выдержки в ванне 1—3 ч, максимальная рациональная глубина слоя 0,15 мм. Диффундирует в сталь преимущественно азот. Твердость цианированного слоя HV = 300—800 (в зависимости от стали). Перед низкотемпературным цианированием производится полная механическая и термическая обработка деталей.

Недостатком жидкостного цианирования является сильная ядовитость цианистых солей. Поэтому цианистые ванны устанавливают в отдельном помещении, с вентиляцией у каждой ванны

При работе на цианистых ваннах требуется большая осторожность и тщательное соблюдение всех правил техники безопасности. Жидкостное цианирование проводится в цианистых ваннах, которые целесообразно устанавливать в поточную линию

Нитроцементация это насыщение поверхностного слоя металла

Цементация стали — разновидность химико-термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1—0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. — повышение твёрдости и износостойкости поверхности, что достигается обогащением поверхностного слоя углеродом (до 0,8—1,2%) и последующей закалкой с низким отпуском. Глубина цементованного слоя 0,5—1,5 мм (реже больше); концентрация углерода в слое убывает от поверхности к сердцевине изделия. Ц. и последующая термическая обработка повышают предел выносливости металла и понижают чувствительность его к концентраторам напряжения. Различают Ц. твёрдыми углеродсодержащими смесями (карбюризаторами) и газовую Ц. На заводах массового производства обычно применяют газовую Ц., при которой легче регулируется концентрация углерода в слое, сокращается длительность процесса, обеспечивается возможность полной его механизации и автоматизации, упрощается последующая термическая обработка.

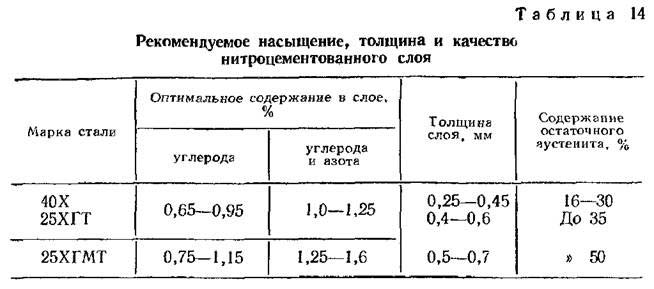

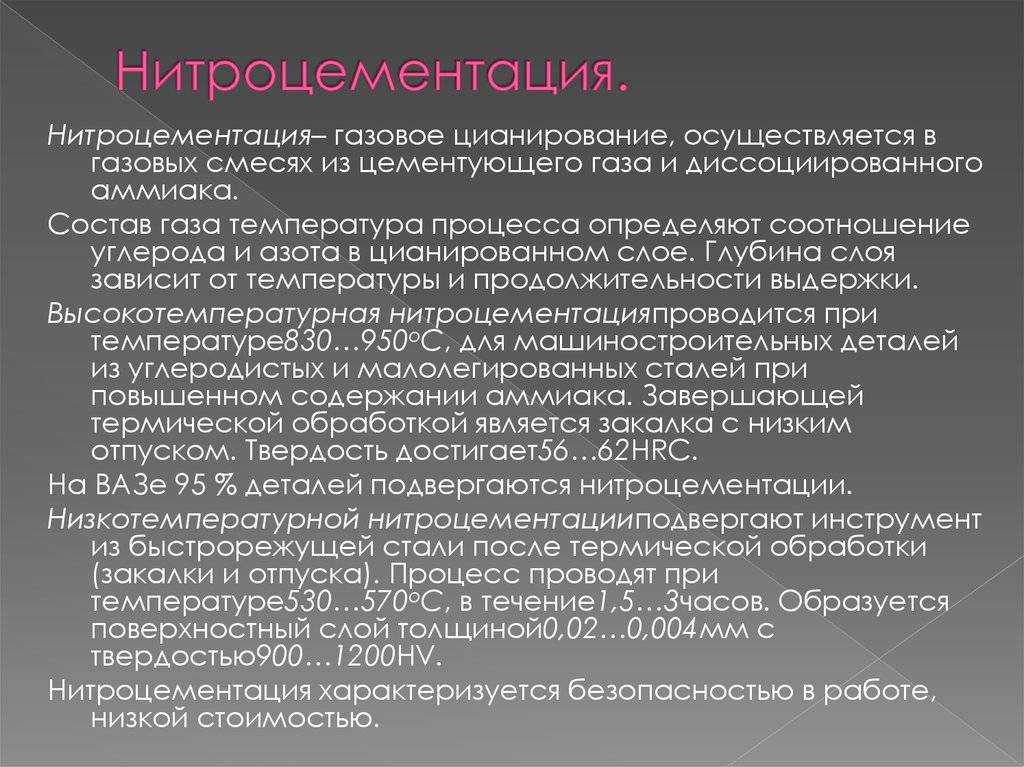

Нитроцементация сталей процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Преимущества: при легировании аустенита азотом снижается температура α γ-превращения, что позволяет вести процесс насыщения при более низких температурах.

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 %деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс.

Билет №12

1. Эвтектоидное (перлитное) превращение в системе «железо-углерод».

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: A0,83 -> эвт. (Ф + Цп)

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

2. Химико – термическая обработка стали.

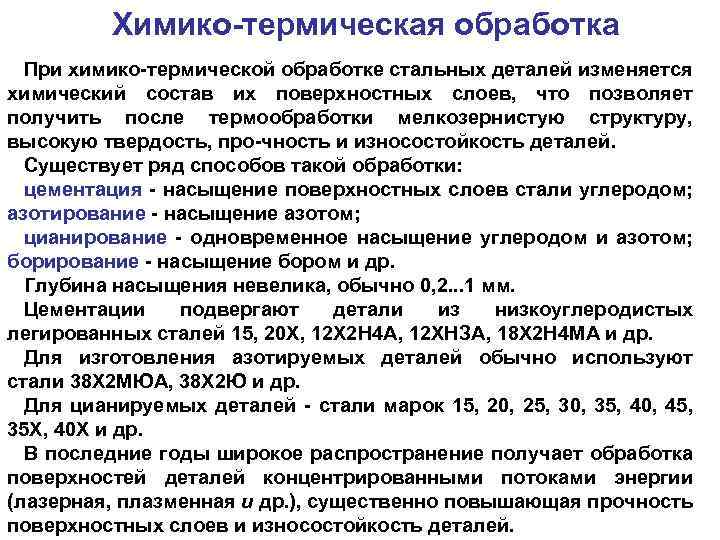

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации

,адсорбции, диффузии.Диссоциация

– получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция

– захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия –

перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются: цементация

(насыщение поверхностного слоя углеродом);азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование

(насыщение поверхностного слоя одновременно углеродом и азотом);диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

- по используемому термическому режиму;

- по физическому состоянию среды, где происходит цианирование (твердая, жидкая или газообразная нитроцементация).

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

Суть технологии

Цианирование (часто употребляется также термин «нитроцементация») проходит на двух температурных уровнях:

- Выше точки А1, т.е., в области температур существования γ-твёрдого раствора углерода и азота в железе, которое имеет ГЦК-решётку.

- Ниже точки А1, т.е., в области температур существования α- твёрдого раствора углерода и азота в железе, имеющем ОЦК-решётку.

Процесс ведётся при температурном диапазоне 840…900С. Активная газовая среда состоит из предварительно подготовленного эндотермического газа и аммиака (или триэтаноламина). Введение в атмосферу цементующего газа небольшого количества аммиака (от 2 до 5 %) существенно изменяет процесс, состав и структурное состояние диффузионной зоны в металле. В результате диффузии углерода и азота в поверхностном слое образуется углеродо-азотистый твёрдый раствор раствор γ-железа с ГЦК-структурой. При последующей закалке он превращается в углеродоазотистый мартенсит, обладающий более высоким сопротивлением износу и меньшим значением коэффициента трения, чем обычный углеродистый мартенсит. Износостойкость такого слоя на 40…60 % превосходит износостойкость обычного цементованного слоя.

Преимущество углеродоазотистого мартенсита настолько велико, что в ряде отраслей машиностроительного производства процесс нитроцементации полностью вытеснил технологию газовой цементации.

Достоинства диффузионного насыщения металлов[ | ]

Поверхность диффузионно-металлизированной детали обладает высокой жаростойкостью, поэтому жаростойкие изделия изготавливают из простых углеродистых сталей с последующим алитированием, хромированием и силицированием. Исключительно высокой твёрдостью (до HV 2000) и высоким сопротивлением абразивному износу обладают борированные слои, вследствие образования на поверхности высокотвёрдых боридов железа – FeB и Fe2B; однако борированные слои очень хрупкие. Сульфидирование – поверхностное насыщение стали серой. Для режущего инструмента стойкость повышается в 2–3 раза.

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

Нитроцементация стали проводится и путем нанесения пасты. В ее состав входят:

- жидкое стекло 53%;

- карбюризатор 21%;

- желтая кровяная соль 17%;

- карборунд 4%;

- углекислый натр 4%;

- цемент 1%.

Сметанообразную пасту наносят на подогретую до 300 °С поверхность. Входящие в состав цемент и карборунд способствуют затвердеванию пасты на воздухе, не дают стекать солям при нагреве обрабатываемой детали. На слой пасты наносят смесь из кварца и жидкого стекла в пропорции 3 к 2. Затем деталь нужно погрузить в водный 30%-ный раствор аммиака. При дальнейшем нагреве токами высокой частоты (ТВЧ) нанесенная смесь становится керамической оболочкой.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Это интересно: Особенности закалки различных видов стали – способы, температура, прочие нюансы

Какая температура цианирования лучше

Важно учитывать многие факторы, которые будут влиять на эксплуатацию прибора. При низкотемпературном цианировании металл нагревается на минимальных показателях

Горячее цианирование предлагает использование ванн со средней температурой около 850 градусов.

В среднем цианирование занимает до 6 часов, поэтому первый результат видно достаточно быстро. На низких температурах происходит меньше деформации, поэтому изделия сохраняют свою геометрию и функциональность. В отдельных случаях бывает недостаточно низких температур, поэтому рекомендуется использование цианированных деталей горячим способом.

Области применения

Цианирование стали применяется в автомобильной промышленности для упрочнения мало- и средненагруженных деталей. Для получения нитроцементованного слоя глубиной не менее 0,4…0,5 мм необходимы периоды загрузки от 10…15 мин.

Снижение температуры нитроцементации до 850С (против 920С) при газовом цианировании, а также температуры закалки нитроцементованных деталей до 820С уменьшает объёмную и локальную деформацию изделий. Это служит значительным преимуществом рассматриваемого вида химико-термической обработки.

В производстве высокостойкого инструмента для станков и прессового оборудования, в частности, получаемого из быстрорежущей стали, применяется обработка в смеси аммиака и углеродсодержащих газов. Наибольший эффект из них обеспечивают пропан и бутан. Температура нитроцементации инструмента, изготовленного из быстрорежущих сталей, должна соответствовать температурам отпуска после закалки. Обычно используется выдержка от 1 до 3 часов, что определяется конфигурацией инструмента. Микротвёрдость нитроцементованного слоя должна быть не ниже 1000…1500 HV, причём с увеличением толщины детали разница в показателях износостойкости после ферритной и аустенитной нитроцементации практически незаметна.

Изменения размеров цианированных изделий, проявляющиеся после длительной термической обработки, обычно меньше, если процесс идёт по аустенитному варианту.

Разработанные модели для размерного роста позволяют исключать искажения размеров, что часто наблюдается после аустенитной нитроцементации. В частности, с целью устранения нежелательных внутренних напряжений, особенно в местах перехода от упрочненного слоя к основному подслою, часто вводится дополнительный отпуск аустенитных нитроцементованных деталей. После такого отпуска слой аустенита трансформируется до твердой бейнитной фазы. Закалка приводит и к увеличению коррозионной стойкости нитроцементованных сталей.

Традиционное цианирование ныне применяется только для обработки крупных заготовок, поскольку расплавы цианидов отличаются высокой степенью токсичности. Поэтому на некоторых предприятиях цианиды частично заменяются цианатами: их расплавы не так отрицательно сказываются на экологии прилегающих производственных зон.

Нитроцементация используется не только в машиностроительном или инструментальном производствах

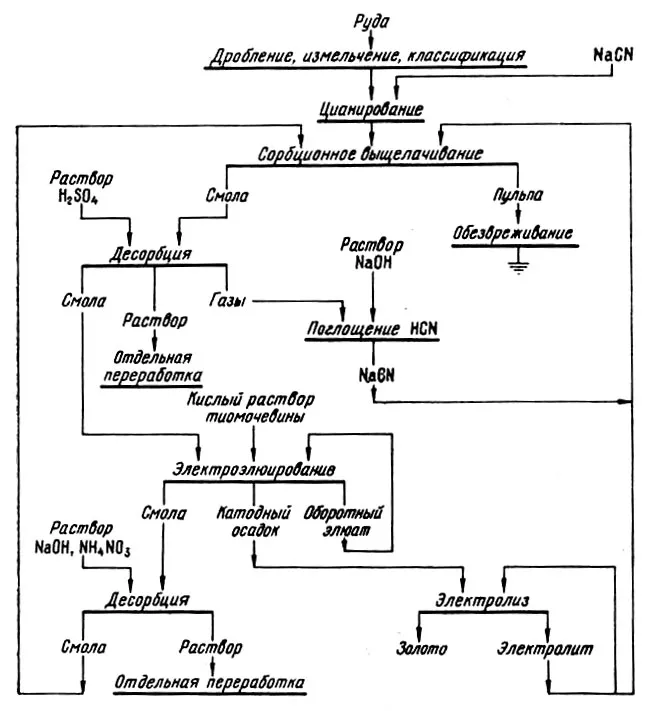

Важной сферой применения данных технологий является цианирование золота. Процесс применяют при извлечении золота из руды либо в контролируемых условиях обогатительной фабрики, либо даже под открытым небом. При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде

Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы

При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде. Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы.

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается

Важно, что размеры азотируемых деталей не изменяются

Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров.

После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации.

Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула: 2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Преимущества и недостатки обработки

Положительная сторона цианирования — весь процесс происходит при относительно невысоких температурах. Это позволяет не изнашивать используемое оборудование и предотвращать возникновение деформаций в обрабатываемых деталях.

После обработки структура отличается большей устойчивостью к различным повреждениям. Именно обработка при помощи цианирования позволяет в дальнейшем применять способ закаливания низколегированных сталей в масле. Остаточный аустенит, который присутствует в изделиях из стали, подвергшихся цианированию, обеспечивает улучшение параметров по следующим характеристикам:

- пластичность;

- ударная вязкость;

- прочность на изгиб.

Именно благодаря этим характеристикам цианированию могут подвергаться детали, которые в дальнейшем будут эксплуатироваться в условиях повышенных нагрузок.

Один из главных недостатков цианирования — после сложной обработки защитный слой может составлять всего 0,7-0,8 миллиметров

Так как в процессе работы используется азотированная и науглероживанная атмосфера, что очень важно контролировать количество этих материалов в воздухе, а также при необходимости проветривать помещение

Технология, цель и виды нитроцементации

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию. Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Преимущества технологии в промышленности

Технология нитроцементации имеет широкое применение в области промышленности. Данный способ упрочнения применяется для деталей в виде шестерен и зубчатых передач, которые работают в условиях повышенных нагрузок. Следует выделить ряд преимуществ нитроцементации:

минимальное коробление обрабатываемых деталей; • низкий рост аустенитногозерна; • высокая скорость выполнения процедуры; • относительно низкие затраты на проведение работ; • минимизация технологических процессов.

При нитроцементации отсутствует необходимость в проведении закалки методом повторного нагрева детали. Соответственно промышленное предприятие может сэкономить производственный бюджет.

![6. химико—термическая обработка: цементация, нитроцементация. материаловедение: конспект лекций [litres]](https://lab-metr.ru/wp-content/uploads/c/6/3/c63a479b21e09a3d9e1587646e1cbff1.jpeg)