Плазменная резка и ее особенности

Процесс плазменной резки представляет собой уникальную технологию раскроя листового металлопроката, которая применима для конструкционных, легированных сталей, чугуна и цветных металлов (медь, алюминий, их сплавы). Заключается она в обжимании плазменной дуги при ее прохождении через сопло.

Существует несколько схем резания:

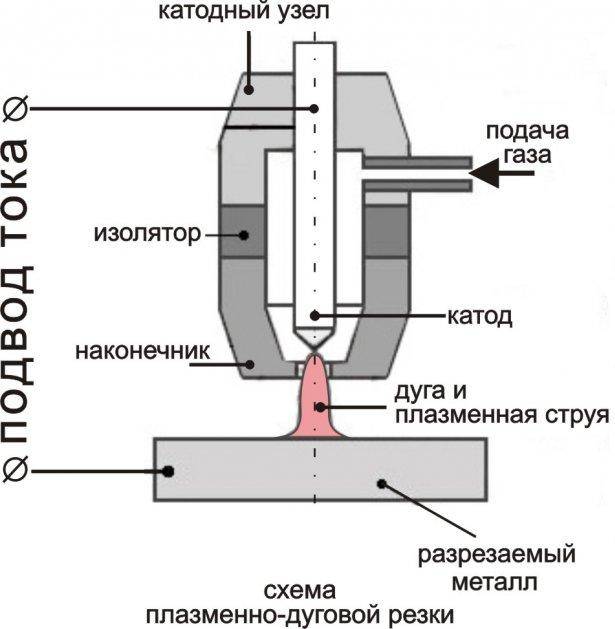

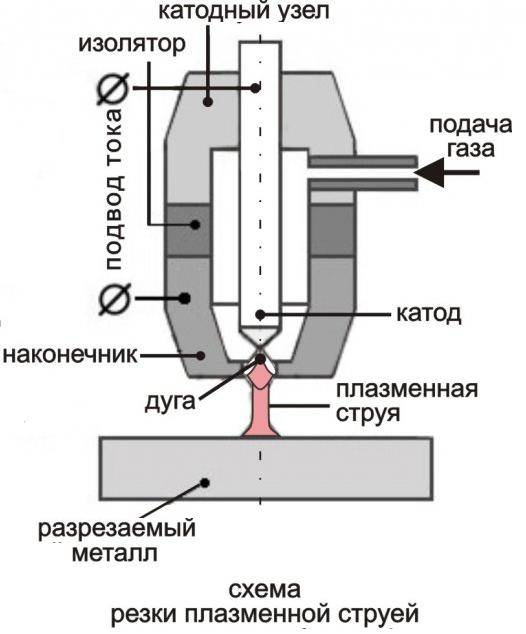

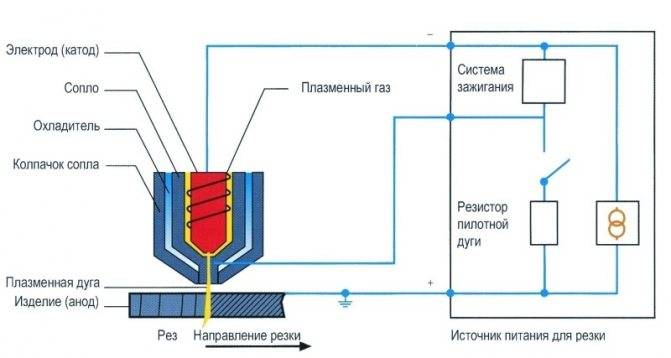

Плазменно-дуговая резка – более эффективная технология, которая применяется для обработки электропроводных материалов. Здесь дуга прямого действия образуется при протекании электротока от электрода на обрабатываемый металл.

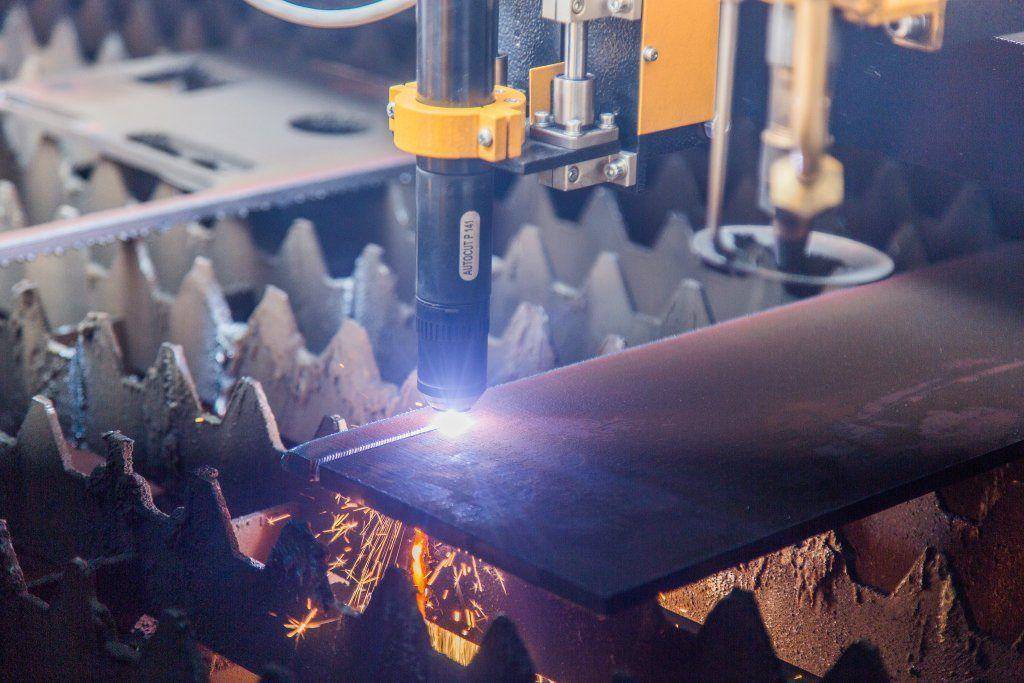

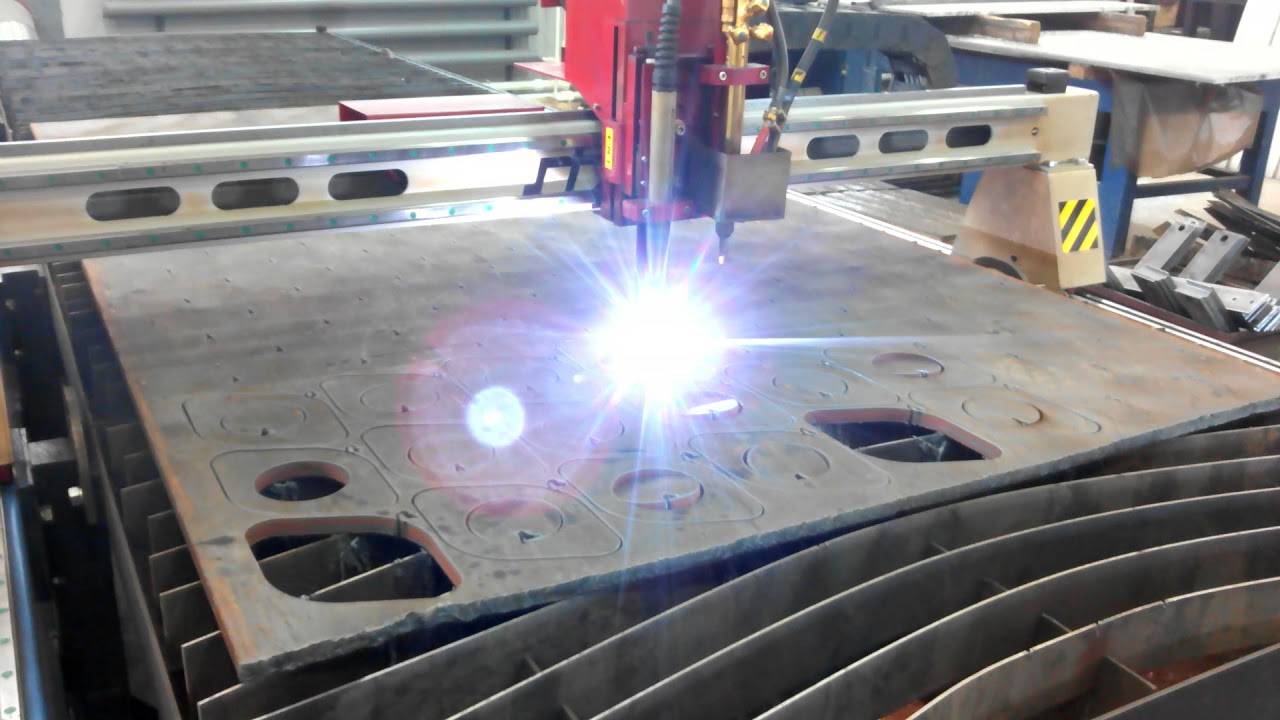

Рисунок 1. Дуга прямого действия

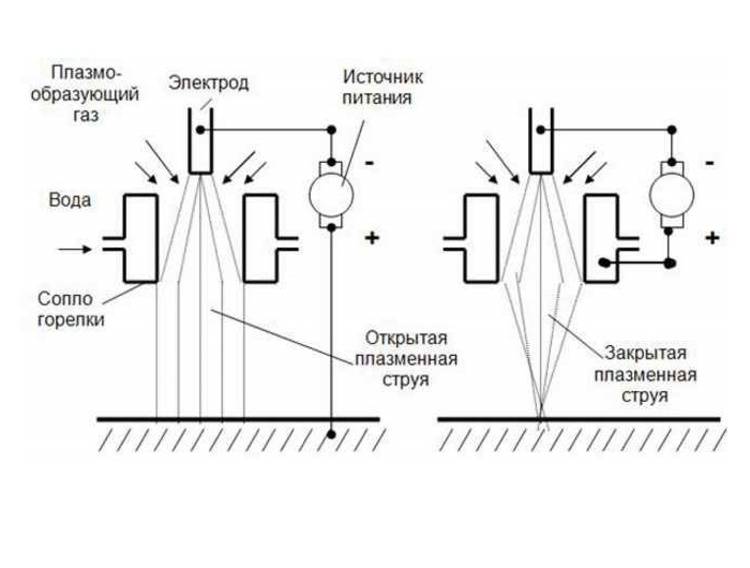

Резка плазменной струей – используется для резания материалов, не обладающих электрической проводимостью. Дуга косвенного действия возникает между катодом и соплом – т.е. разрезаемая заготовка не включена в электрическую цепь.

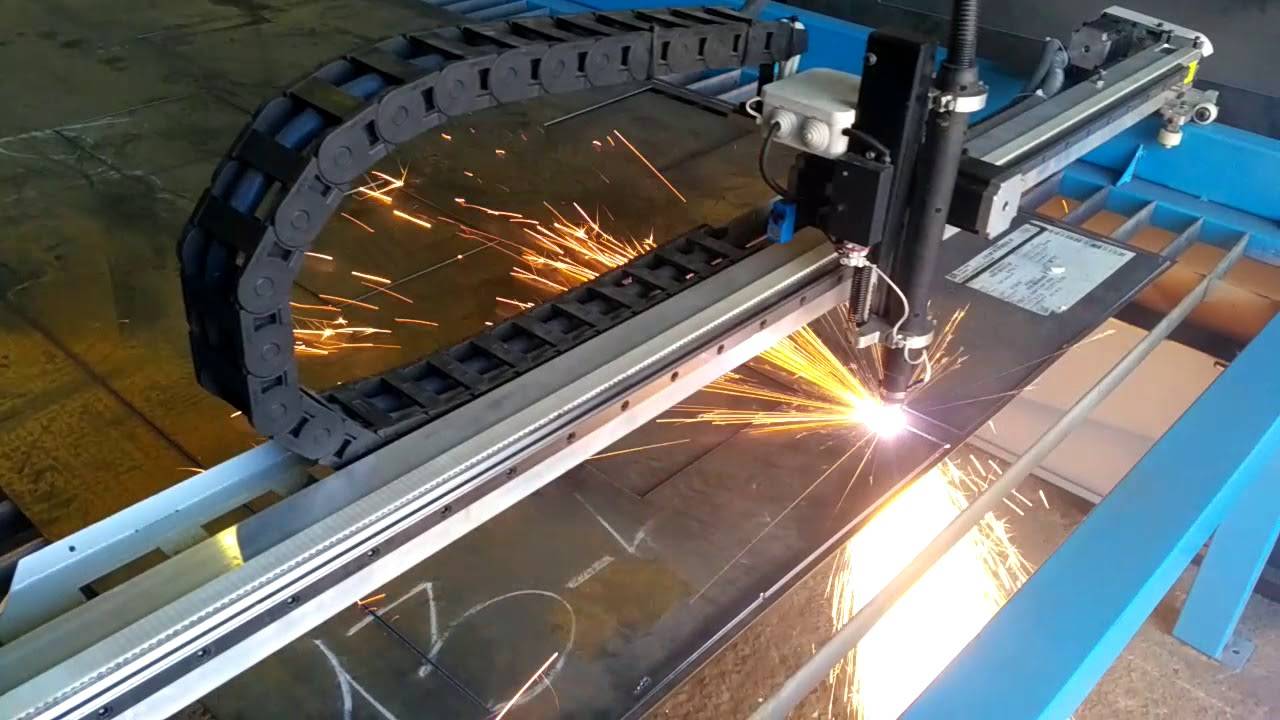

Рисунок 2. Дуга косвенного действия

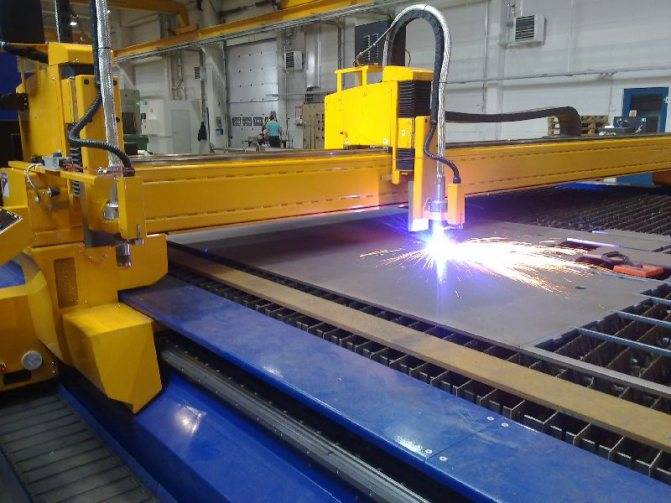

Плазменно-дуговая резка считается одним из самых эффективных с экономической точки зрения методов раскроя листового проката малых и средних толщин (до 50 мм). При работе с таким материалом плазменный станок с ЧПУ обеспечивает наиболее высокое качество и точность реза. Однако погрешность небольшая и при резании более толстого металла (до 100 мм и более в зависимости от вида оборудования).

Плазменные газы в дуге частично диссоциируются и ионизируются, поэтому становятся электропроводными. Повышенная плотность энергии и температура обеспечивают расширение плазмы и ее движение к обрабатываемому изделию со скоростью, превышающей почти в 3 раза скорость звука. Большая температура плазменной дуги (до 30 тыс. К) в сочетании с высокой кинетической энергией обеспечивают повышенную скорость резания металлов.

Начинается процесс раскроя с поджига дежурной дуги между соплом и катодом, которая вызывает частичную ионизацию, необходимую для подготовки пространства между плазмотроном и заготовкой. Поджигается она за счет подачи повышенного напряжения. При ее контакте с материалом автоматически повышается мощность и зажигается режущая дуга. Тепловая энергия дуги плавит и частично испаряет металл. Под воздействием кинетической энергии расплавленный материал удаляется из зоны реза.

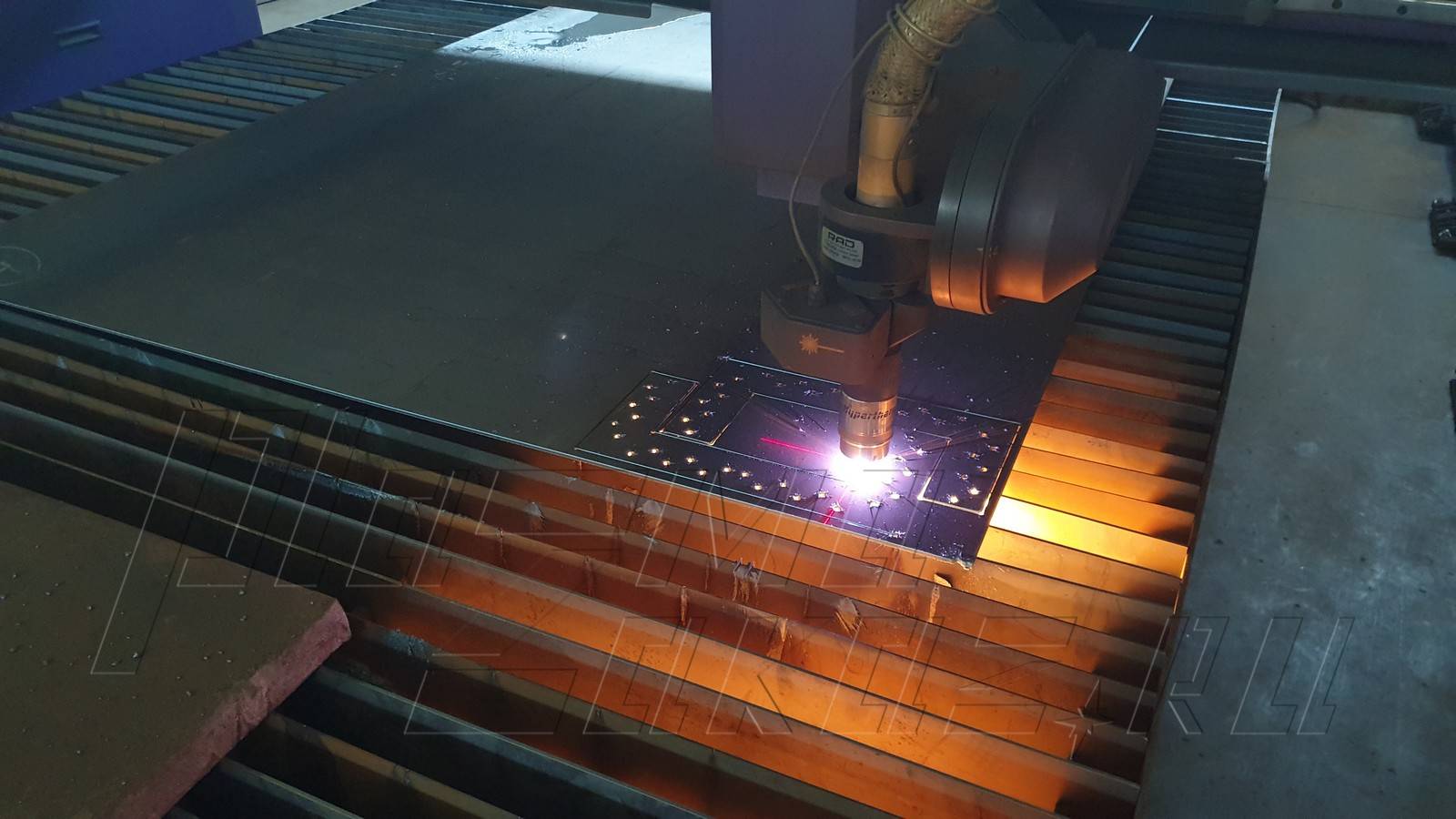

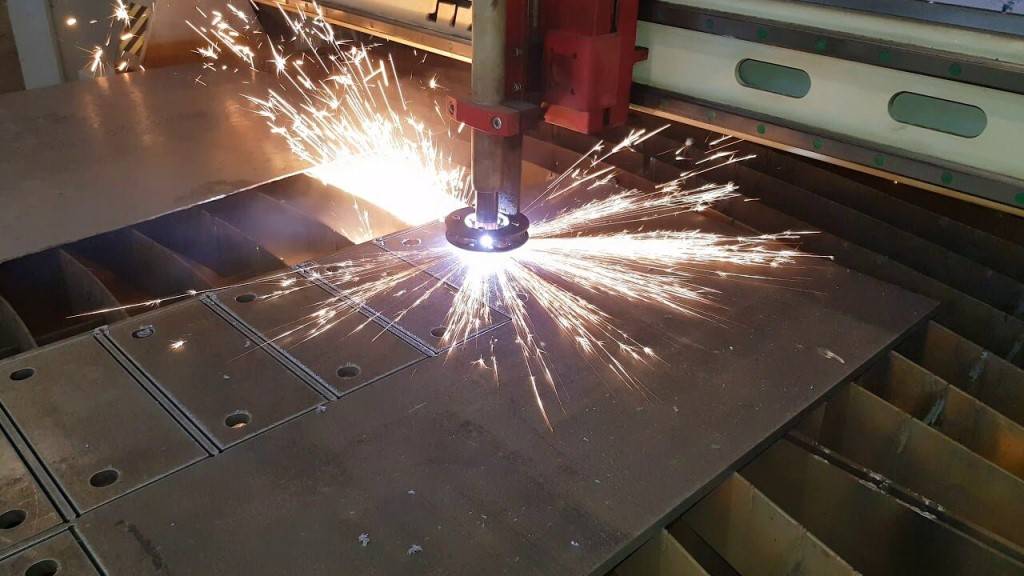

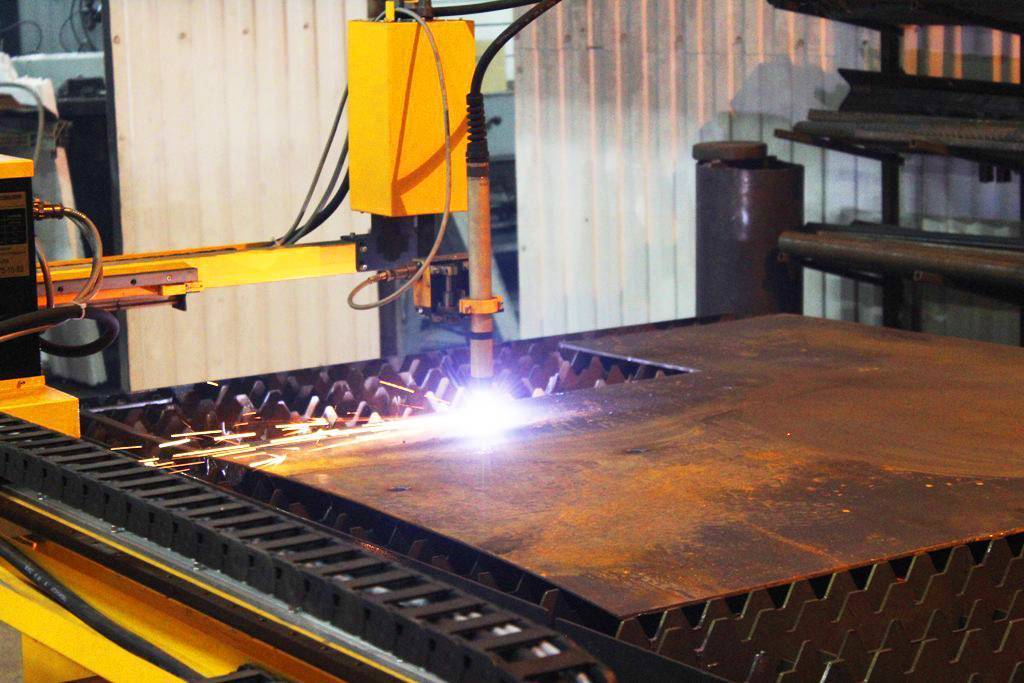

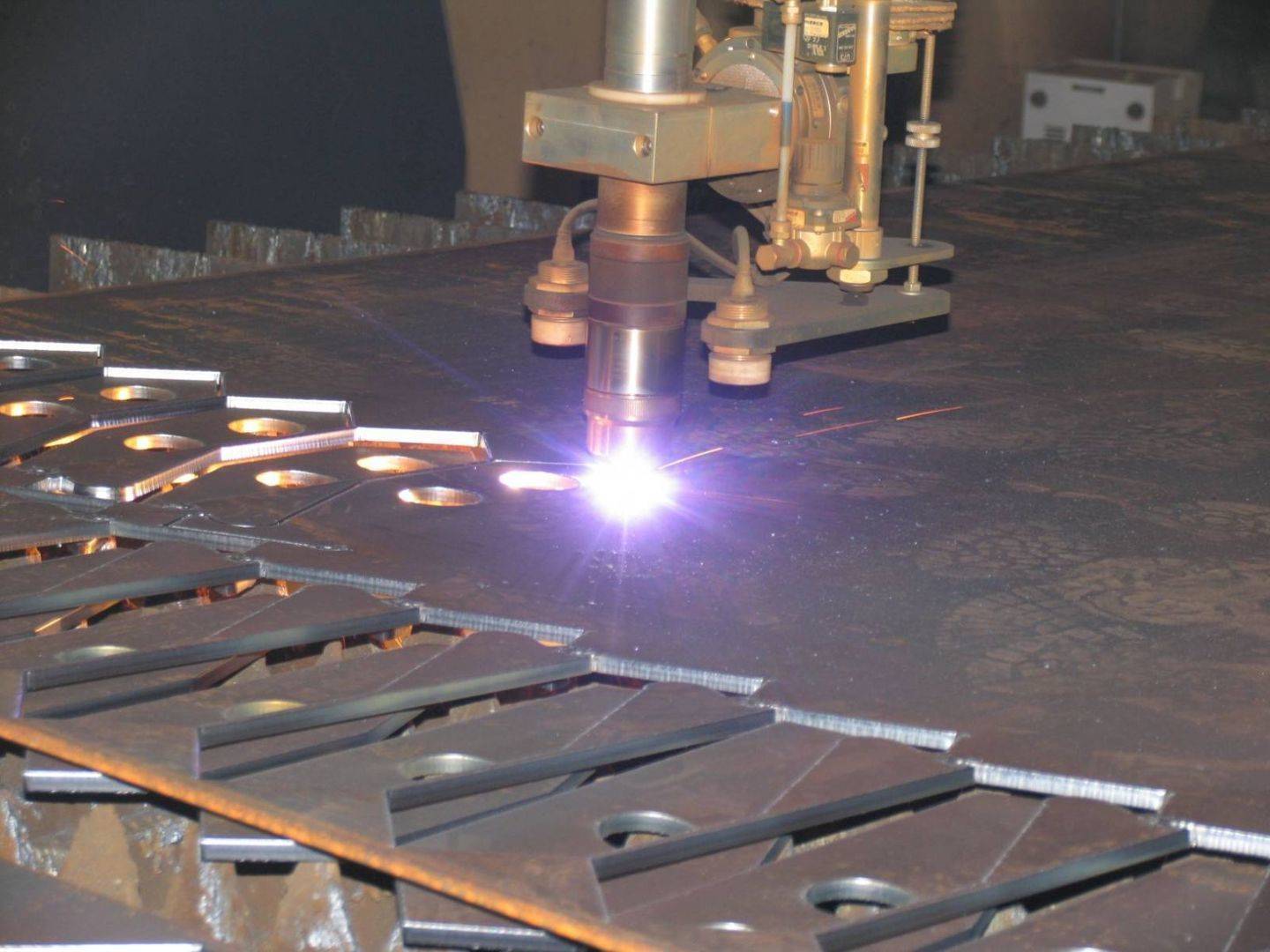

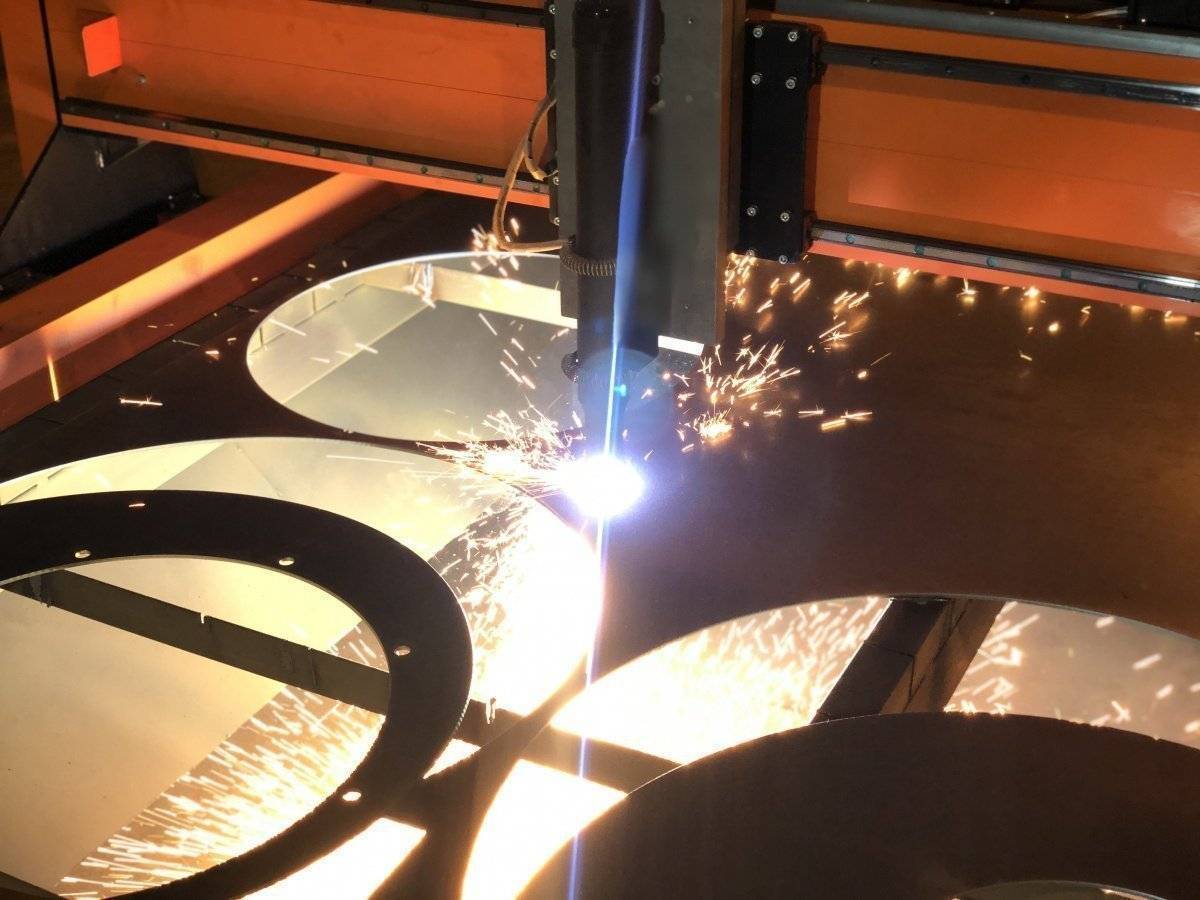

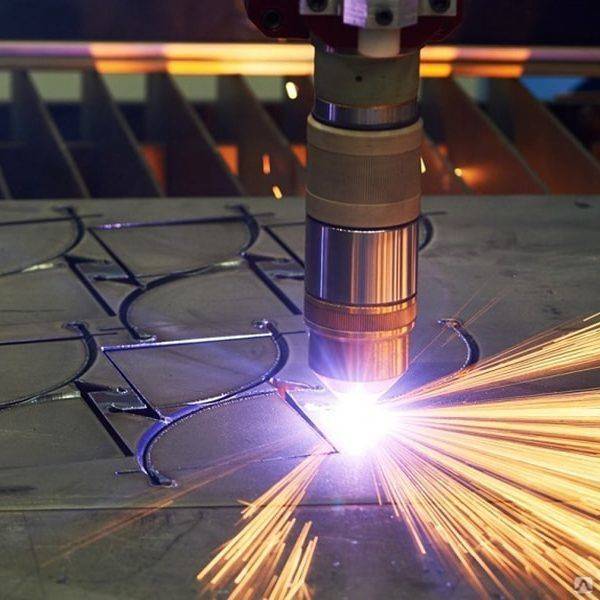

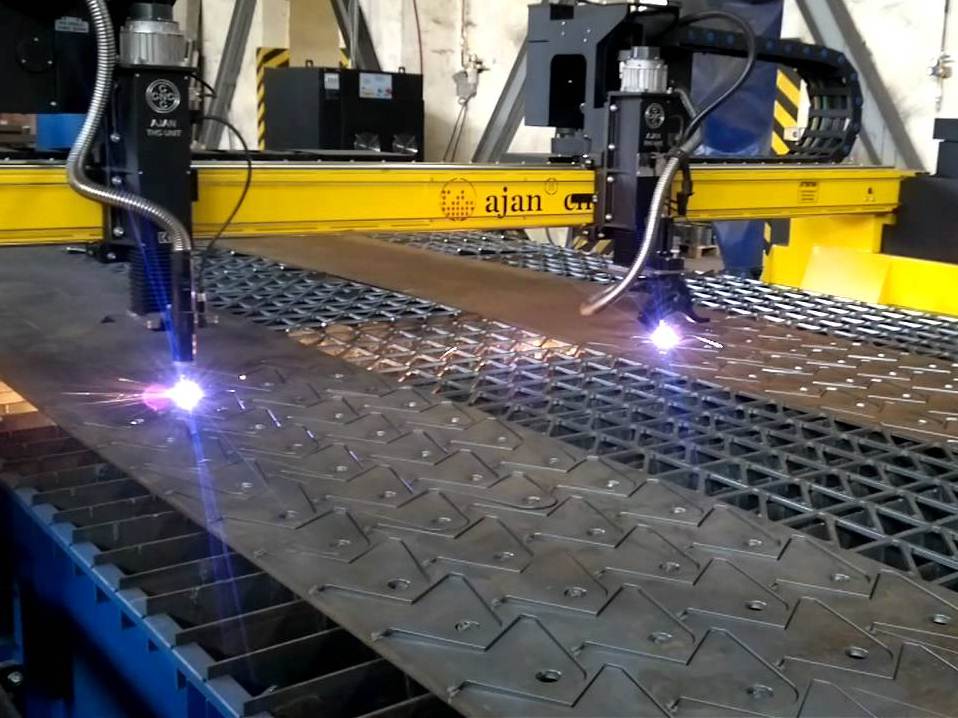

Фото 3. Процесс плазменно-дуговой раскроя

Достоинства и недостатки плазменной резки

К достоинствам относятся такие пункты:

- Технология позволяет обрабатывать все типы металлов;

- Высокая скорость обработки средних и тонких листов;

- Небольшая площадь нагревания поверхности материала, что позволяет обрабатывать заготовку без тепловой деформации;

- Высокая скорость и качество среза;

- Абсолютная безопасность, поскольку на производстве отпадает необходимость устанавливать баллоны со сжатым воздухом;

- Гравировка и фигурная резка. Технология позволяет выполнять даже самые сложные схемы резки.

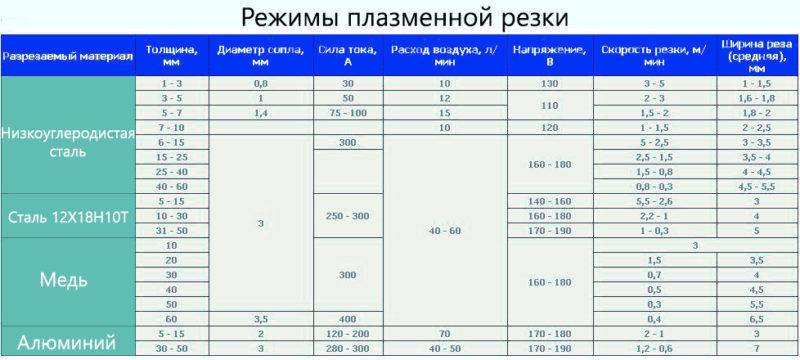

Таблица режимов плазменной резки металла

Таблица режимов плазменной резки металла

Наряду с достоинствами, плазменная резка металла имеет несколько недостатков:

- Дороговизна оборудования;

- Максимальная толщина, с которой может работать плазмотрон, составляет 10 см;

- Высокий уровень шума создается газом, вылетающим на скорости звука. Оператор должен находиться в шумоподавляющих наушниках;

- Плазмотрон требует только профессионального обслуживания и установки подлинного программного обеспечения.

Плазменная резка эффективно справляется с обработкой металлических заготовок, толщиной до 80 мм. В отличие от кислородно-газовой резки, которая нуждается в контроле интенсивности и скорости, плазменная резка не нуждается в мониторинге этих параметров. По этой причине она применяется в узкоспециализированных сферах обработки металла, например, в резке растянутых металлических пластин. Кроме этого, плазма быстрее и эффективнее справляется с нелинейной резкой.

Плазменная резка требует свободного доступа к баллонам со сжатым воздухом и сети питания, что вызывает некоторые трудности у операторов станка.

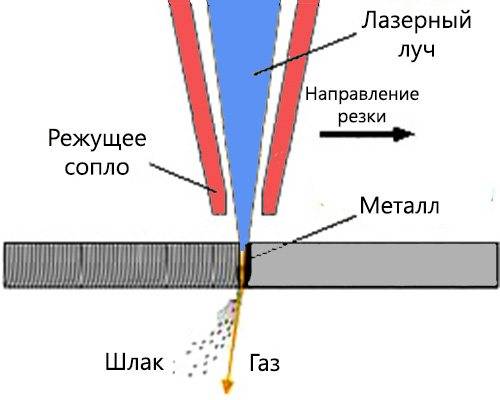

Раскрой листов металла лазерным излучением

Лазерный раскрой листового металла считается очень точным. Работа выполняется в кратчайшие сроки, а результат выполнения высокий.

Видео:

Тип металлического листа может быть любой. Единственное ограничение — слишком большая толщина материала.

Лазерным излучением можно не только разрезать лист, но и сделать гравировку.

Суть работы лазером

Лазерный луч аппарата фиксируется в заданных точках, в результате чего в этих точках повышается температура.

Весь процесс контролирует специальная программа, поэтому все действия лазера будут выверены очень точно.

Теплофизические свойства материалов не оказывают влияния на раскрой.

ВАЖНО ЗНАТЬ: Методы фигурной резки металла

Лазерный луч способен концентрировать большое количество энергии, которая способствует резке сплава.

Лазерный инструмент работает вместе с выделением газа на разрезаемый участок.

Лазерный луч нагревает определенные точки на листе, материал плавится, но по линии, где проходит разрез, сразу же испаряется.

На края заготовки подается специальный пар, который убирает продукты, образованные в результате воздействия лазером.

Лазерный принцип раскроя металла имеет массу преимуществ:

- такой метод обработке имеет доступную стоимость;

- лазер способен обработать металлы, которые имеют высокую твердость;

- благодаря высокой мощности и плотности лазерного луча, производительность работы аппарата очень высокая, при этом качество не теряется;

- скорость проведения операций достаточно высокая;

- при проведении разреза, инструмент не касается металла, поэтому таким способом можно разрезать хрупкий металл, который не поддается какой-либо другой обработке;

- заготовка может иметь разнообразные линии, программа способна справиться с фигурами любой сложности;

- заготовки на листе укладываются очень плотно друг к другу, благодаря чему себестоимость вырезанных деталей снижается;

- после того как детали разрезаны лазерным лучом, их не нужно дополнительно обрабатывать;

- лазерный инструмент легко управляем, поэтому раскрой может производиться по сложным контурам.

Рекомендации по работе с лазером

Раскрой металлов с помощью лазера нужно проводить только на качественном материале. Если на листе есть ржавчина, то стоит отказаться от такого вида обработки.

Края заготовок будут неровными. Кроме этого, материал не должен быть со значительными повреждениями, вмятинами.

Если на листе металла необходимо поместить большое количество деталей, стоит соблюдать расстояние между ними.

В зависимости от того, сколько контуров имеет заготовка, зависит стоимость разреза. Чтобы произвести какой-либо из контуров, лазер должен сделать врезку в лист аккуратно около самой линии.

ВАЖНО ЗНАТЬ: Технология фрезеровки металла

Для этого программа затрачивает некоторое время, что влияет на стоимость работы.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ

Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

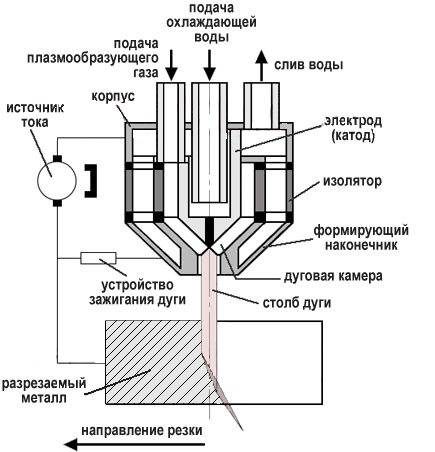

Принцип резки металлов высококонцентрированной плазмой

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 20000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Задачи раскроя металла

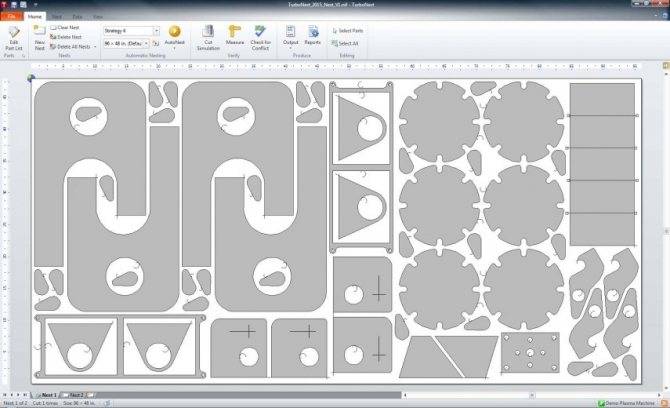

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса

Свойства технологии

Промышленные и бытовые приборы объединяют общие принципы работы плазменной резки:

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки: толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

диаметр сопла;

сила тока;

расход газа;

скорость реза.

Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

Качество обработки

Качество реза — важный фактор при обработке металла, особенно, если это плазменная резка труб. Определяется режимом работы, мастерством исполнителя. Плазменно-дуговая резка регламентируется ГОСТ 14792-80. Международный стандарт качества — ISO 9013-2002. Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.

Принцип работы

Для плазменной резки металла применяется воздействие струёй плазмы на заготовку. Плазма — это поток ионизированного газа, разогретого до температуры в тысячи градусов, который обладает электропроводностью и движется с большой скоростью. Формирование плазменной дуги из электрической производится аппаратом плазморез. Принцип работы плазмореза и этапы технологического процесса резки:

- Формируется дежурная электрическая дуга, которая зажигается между электродом плазмореза и его соплом или обрабатываемым металлом.

- После формирования дежурной дуги в камеру подаётся сжатый газ. Он расширяется в объёме и разогревается до температуры 20000 °C.

- Электрическая дуга ионизирует газ, он становится проводником электричества и превращается в струю плазмы. Эта струя разогревает металл в зоне обработки, расплавляет его и производит резку.

Для металлов и неметаллических материалов применяются разные принципы газоплазменной резки. Имеются два способа обработки материалов:

- Дуга горит между плазмотроном и изделием. Так работает резак прямого действия. Изделие при этом должно быть токопроводящим. Если требуется разрезать неметаллические изделия, применяется косвенный метод.

- Дуга зажигается в самом плазмотроне между электродом и соплом. Электрод является катодом, а на сопло подаётся положительный потенциал.

Влияние легирующих элементов на разрезаемость стали при плазменной резке

Легированные стали при резке несколько меняют свою структуру, принцип действия плазменной дуги, однако, сводит эти трансформации к минимуму. Под влиянием дуги металл испытывает существенное тепловое воздействие только в месте рассекания, остальные части обрабатываемой детали не успевают нагреваться. Таким образом, изменения могут возникнуть только на кромках реза.

Стали с содержанием никеля 6–10 % и хрома 12–14 имеют устойчивую структуру. Другие легирующие элементы могут образовывать феррит, а углерод при температуре 500–800 °C — карбиды.

Из-за интенсивного теплового воздействия дуги кромки реза оплавляются. Нагрев неравномерен и может вызывать разные местные напряжения. При несоблюдении технологии на материале возникают трещины.

При рассекании нержавейки термическое влияние бывает более обширным. Возможно образование карбидов хрома, что снижает стойкость металла к коррозии.

Плазменная резка предполагает также химические реакции, связанные с использованием газов (воздуха или кислорода).

Типовая конструкция плазмореза

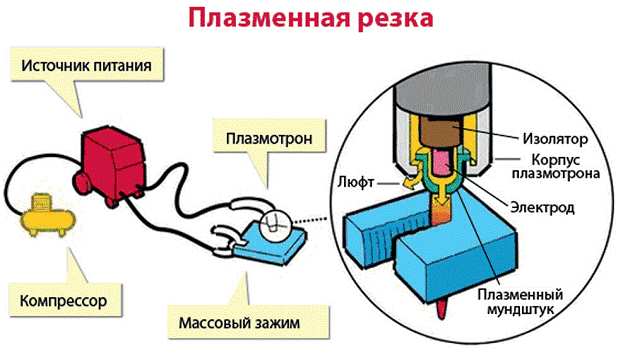

Чтобы собрать аппарат, благодаря которому будет возможна воздушно-плазменная резка металлов, потребуется иметь в наличии следующие составляющие.

Источник питания. Требуется для подачи на электрод горелки электрического тока. В качестве источника питания может выступать либо трансформатор (сварочный), выдающий переменный ток, либо сварочный агрегат инверторного типа, на выходе которого наблюдается постоянный ток. Исходя из вышесказанного, предпочтительнее использовать инвертор, причем с функцией аргонной сварки. В таком случае он будет иметь разъем для подключения шлангопакета и место для подсоединения газового шланга, что упростит переделку аппарата.

Плазмотрон (резак)

Является очень важной деталью оборудования, которая имеет сложную конструкцию. В плазмотроне происходит образование струи плазмы под воздействием электрического тока и направленного потока воздуха

Если вы решились собрать плазморез своими руками, то данный элемент лучше приобрести в готовом виде, на китайских сайтах.

Осциллятор. Требуется для эффективного розжига дуги и ее стабилизации. Как уже говорилось выше, паяется по несложной схеме. Но если вы не сильны в радиоделе, то данный модуль можно купить в Китае за 1400 руб.

Компрессор. Предназначен для создания воздушного потока, поступающего в горелку. Благодаря ему охлаждается плазмотрон, повышается температура плазмы и сдувается расплавленный металл с места реза на заготовке. Для самоделки подойдет любой компрессор, к которому обычно подключают краскопульт. Но чтобы убрать водяные пары из воздуха, нагнетаемого компрессором, потребуется установка фильтра-осушителя.

Кабель-шланг. Через него в горелку поступает ток, способствующий розжигу электрической дуги и ионизации газов. Также через данный шланг подается сжатый воздух в горелку. Кабель-шланг можно изготовить самостоятельно, разместив электрический кабель и кислородный шланг внутри, например, водопроводного шланга подходящего диаметра. Но все же лучше купить готовый шлангопакет, который будет иметь все элементы для подсоединения к плазмотрону и к агрегату.

Кабель массы. Имеет на конце зажим для прикрепления к обрабатываемому металлу.

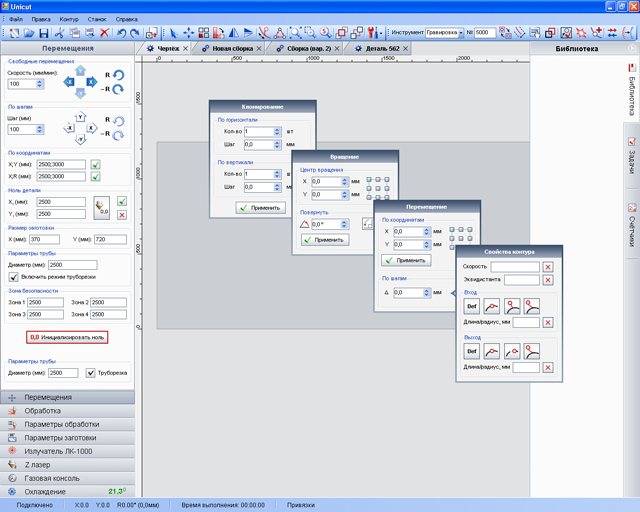

Программное обеспечение

Для работы на плазменной или лазерной установках требуется программное обеспечение. В комплект комплекса, как правило, входят все необходимые программы ведущие инструмент той или иной установки. Чтобы провести режущий (рабочий) инструмент точно по заданному контуру, необходимы иные программы, которые позволяют обрабатывать, экспортировать чертежи, сформированные на основе системы CAM CAD (Auto Cad, Solid Works, Design Cad и пр.). Непосредственно компьютерное программирование резки – это задача, разрешаемая инженером на производстве. При этом существует вариант так сказать упрощенного ее решения – при заказе оборудования можно включить в комплект поставки (закупки) эти универсальные программы. Когда программы отлажены, правильно загружены в центр управления и проверены/откорректированы на холостом ходу – управлять данной установкой способен всего лишь один оператор.

Изготовление своими руками

Изготовление каркаса своими руками

Многие небольшие мастерские, частные предприниматели заинтересованы в плазморезах с программным управлением. Покупные модели стоят больших денег, из-за чего недоступны многим покупателям. Могут возникнуть мысли о сборке самодельного резака с ЧПУ. Чертежи конструкции с рабочим столом, направляющими можно найти в интернете. Однако самые большие сложности возникнут со сборкой плазмотрона, подключения автоматизированной системы. Чтобы выполнить поставленную задачу, необходимо разбираться в программировании, уметь правильно выставлять детали.

Особенности работы с оборудованием

Можно следующим образом описать типичную стратегию, по которой применяются фрезерные ЧПУ станки, когда создаются изделия:

- Этап, посвященный созданию эскиза или чертежа.

- Предыдущая работа становится основой для разработки моделей в трёхмерном варианте.

- Задание маршрута при использовании программного обеспечения. Трехмерная модель теперь становится основой, по которой создается этот самый маршрут.

- Затем переходят к экспорту управляющей программы, с использованием специального формата. Главное, чтобы формат был понятен самой модели лазерного станка.

- Загрузка программы управления внутрь памяти устройства. После чего запускается программа обработки.

Первый этап

На первом этапе не обойтись без тщательного изучения документации конструкторского содержания. Предполагается применение чертежей по мелким компонентам и сборочным единицам, большого количества материалов при разработке подробных чертежей. На чертежах специалисты укажут виды, разрезы, сечения, проставят необходимые размеры. Использование плазменной резки упрощает получение требуемого результата.

Несколько лет назад производственные условия предполагали создание технологических карт для построения будущих изделий. Они предназначались для того, чтобы эффективно организовать работу специалистов с ручными фрезерными станками. Но, когда появилось автоматическое оборудование, создавать такие карты больше не нужно.

Подробные чертежи в большинстве случаев с самого начала поддерживают электронный формат, создаются с его активным применением. Двухмерные эскизы, помимо всего прочего, легко сделать, осуществив оцифровку бумажного чертежа. Созданная в программе, такая картинка ускорит процесс обработки.

Второй этап

Во время второго этапа создаются детали в трехмерной плоскости. Эта задача так же осуществляется с использованием CAD-среды. Благодаря чему можно доступна визуализация каркаса у деталей, узлов для сборки, целого изделия. Дополнительная возможность – проведение расчётов на основе жёсткости с прочностью.

Трехмерная модель, ставшая базисом – это математическая копия изделия, каким оно должно быть в готовом виде. Для воплощения проекта в жизни остается лишь выпустить деталь, обладающую требуемыми характеристиками. Использование плазменной резки позволяет быстрее добиваться результатов.

Третий этап

Именно для получения необходимого результата применяется третий этап. Он предполагает разработку маршрута для будущей обработки с применением плазменного оборудования. Такая работа относится к технологической части процесса. Она влияет на несколько параметров в итоге:

- Качество, с которым выпускаются изделия.

- Уровень себестоимости.

- Скорость обработки.

Если говорить о фрезерных станках с ЧПУ, на которых осуществляется резка, то в данном случае трехмерный эскиз преобразовывается. Значит, выполняются следующие действия:

- Область обработки ограничивается.

- Определение переходов, чистовых и черновых.

- Подбор фрезы с определёнными габаритами.

- Программирование режимов, в которых проводится резка.

Есть специальное программное обеспечение – посткомпрессоры. Они позволяют провести экспорт описанных выше данных в удобном формате, который без проблем принимается в контроллере для станка ЧПУ, представляющего ту или иную конкретную модель.

Четвертый этап

Четвёртый этап завершается оформлением рабочего файла управления, позволяющего создать требуемую деталь. После этого все делают сами плазморезы.

Пятый этап

Завершается работа на пятом этапе. Он предполагает, что файл программы загружается в память станка ЧПУ. Выполняется сама обработка. Первый образец выпущенной детали надо обязательно проверить. Если выявлены ошибки, то проводятся корректировки и в электронной документации.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Конструкция и принцип работы

Плазма представляет собой токопроводящий ионизированный газ, который формируется в специальном устройстве – плазмотроне. Конструктивно он состоит из множества элементов, но основными считаются электрод (он же катод), сопло и завихритель. Они выполняют основные функции в процессе формирования плазменной дуги.

Деталировка плазмотрона для ручной резки

Сам техпроцесс плазменной резки заключается в поджиге дежурной дуги в результате прохождения электрического тока от катода на анод (металлическую заготовку). Пилотная дуга подготавливает пространство между плазмотроном и металлом, способствуя частичной ионизации. При ее контакте с металлопрокатом автоматически увеличивается мощность и поджигается режущая плазменная дуга.

За счет направленного воздействия тепловой энергии дуги металл частично расплавляется и выдувается из зоны реза под воздействием кинетической энергии плазменного газа.

Схема процесса плазменного раскроя

Плазмотроны для ручной резки должны постоянно охлаждаться, поэтому оборудование оснащено системой принудительного охлаждения.

Принцип работы

Принцип действия плазменного резака основан на использовании высокой тепловой энергии ионизированного газа, или плазмы. Для ее получения струю газа подвергают резкому сжатию, одновременно на нее воздействуют электродугой. Дуга разжигается между центральным вольфрамовым электродом и соплом, либо между электродом и заготовкой. Поток плазмы направляют в зону разреза, там он испаряет узкую область металла, формируя линию разделки. Во избежание перегрева в сопло встроена система жидкостного охлаждения.

Резак прямого действия

Предварительная дуга будет зажигаться между заготовкой и вольфрамовым электродом. Она ионизирует газ, и далее рабочий разряд идет уже через него. Применяется для резки металлов, имеющих высокую проводимость.

Прямое (слева) и косвенное (справа) действие.

Косвенного

Таким способом можно резать низкопроводящие металлы и даже диэлектрические материалы. Дуга разжигается между центральным неплавким электродом и латунным соплом. На заготовку действует только поток плазмы. Такие плазмотроны обходятся дороже и при покупке, и в эксплуатации.

3 Устройства для ручной плазменной резки металлов

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования

Это важно не только для массового производства, но и при изготовлении штучной продукции