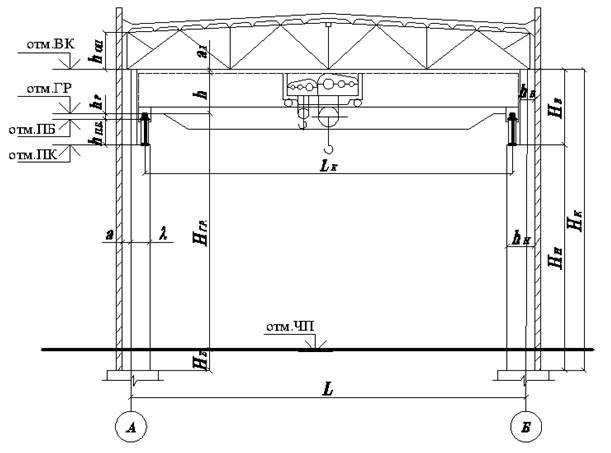

Подкрановые пути крана опорного

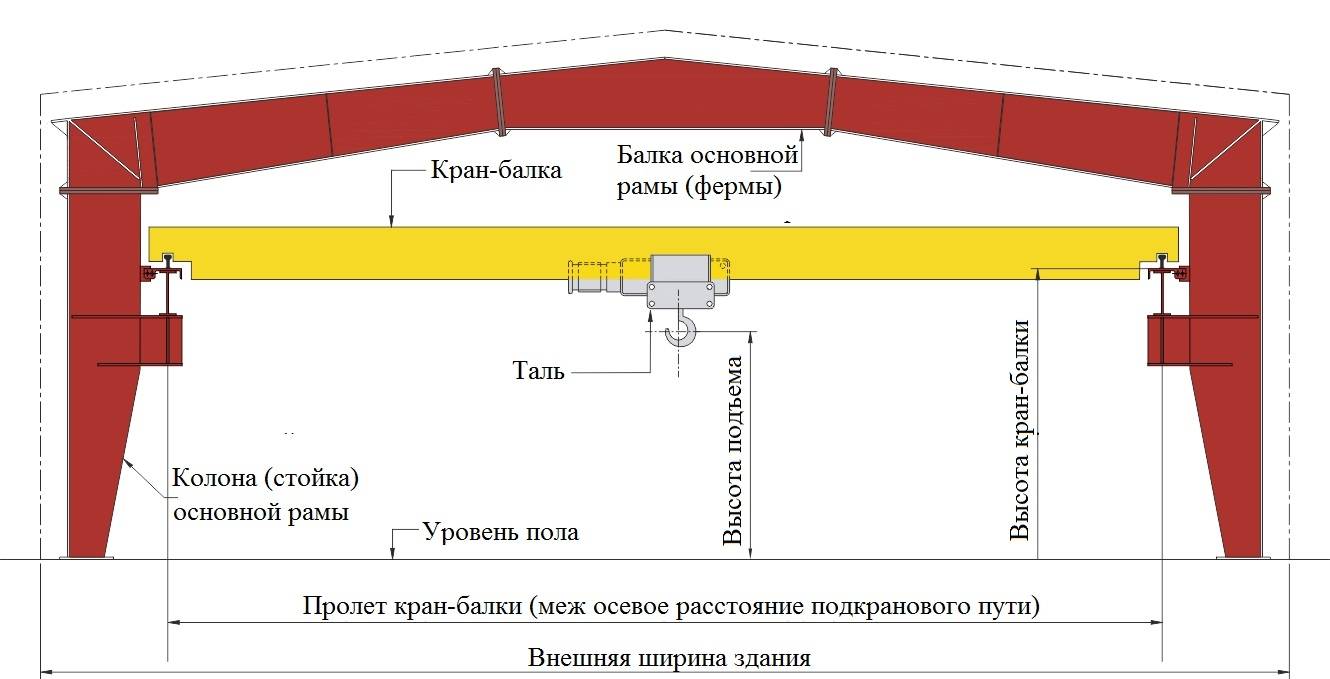

В помещении устанавливают опорную кран балку если:

- ферменные конструкции недостаточно прочные;

- нет перекрытий конструкции;

- не хватает высоты подьема крана (за счет низких потолков).

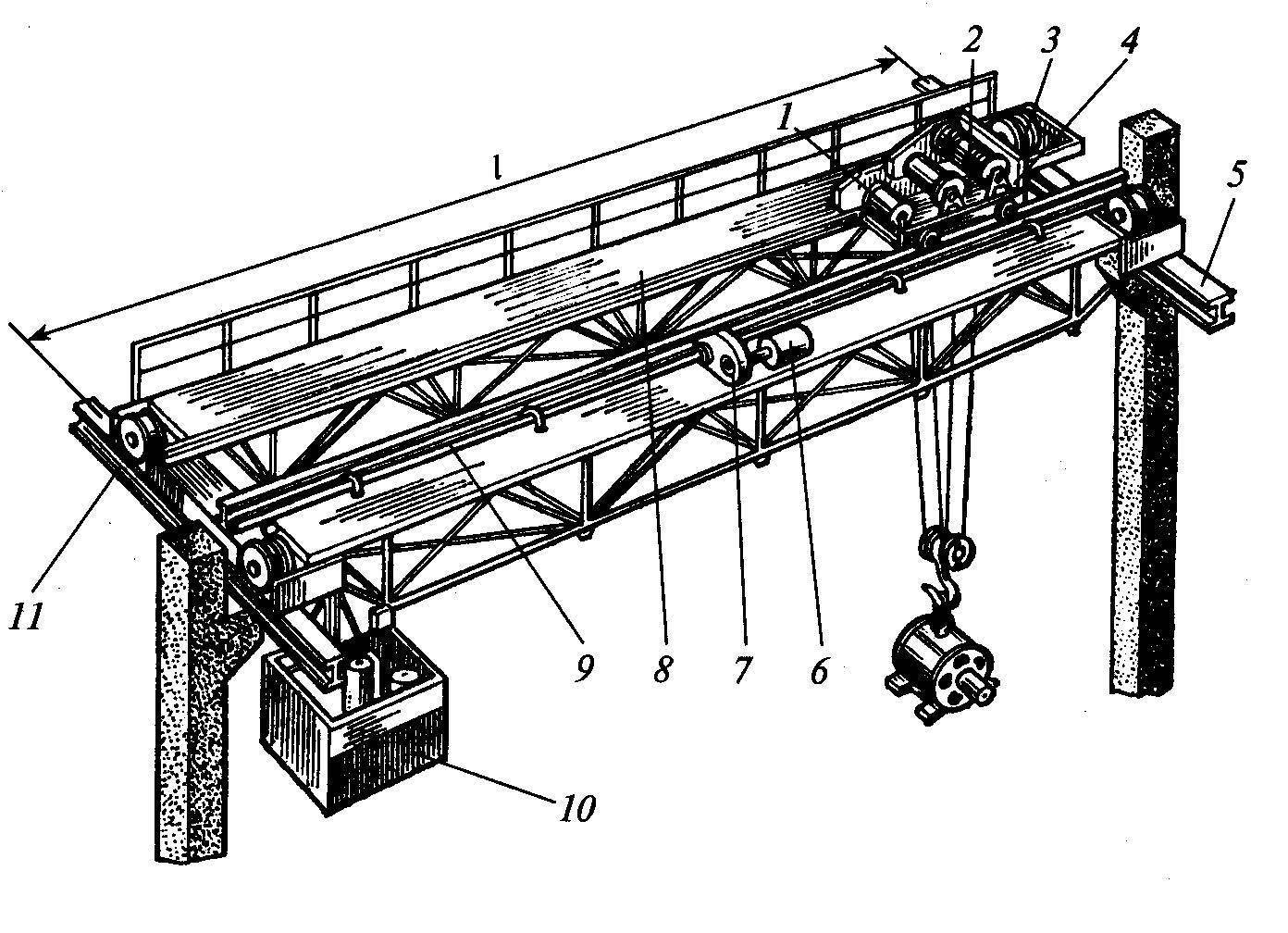

Путь опорного крана состоит из:

- Рельса, тип которого закладывается в проекте,

- Подкрановой балки,

- Стульчика для опирания подкрановой балки,

- Опор (железобетонных или стальных),

- Фундамента под опоры,

- Крепежных элементов – прижимов, подкладок, скоб, крючьев, стыковых и температурных накладок, метизов,

- Тупиковых упоров на концах рельсовых нитей,

- Системы электропитания крана – кабельной или троллейной,

- Площадок для осмотра и ремонта крана, страховочных тросов,

- Тормозных конструкций путей для гашения инерционных колебаний.

Колонны (опоры) для подкранового пути опорного крана бывают железобетонные или стальные. Обычно расстояние между колоннами делают 6м, реже 12м.

Железобетонные колонны

Железобетонные колонны

Стальные колонны

Стальные колонны

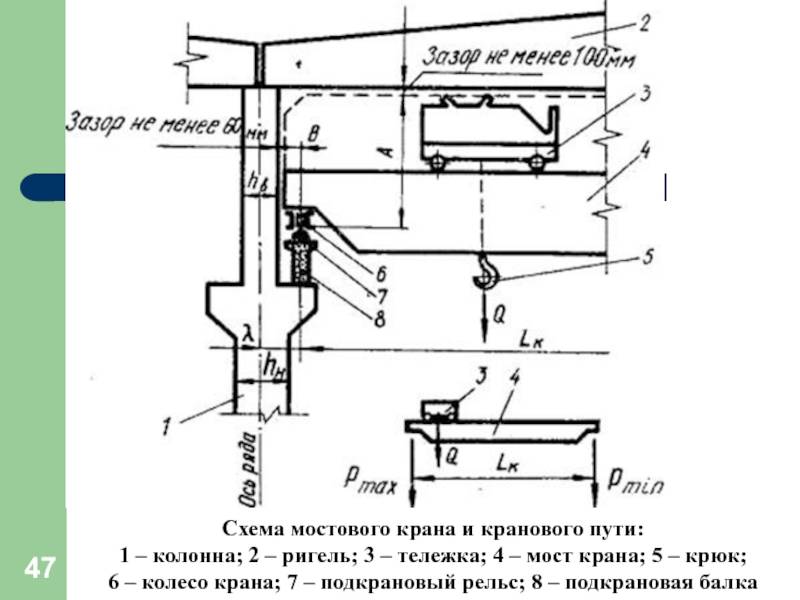

Подкрановая балка опирается на консоль (стульчик).

- У железобетонной колонн консоль (стульчик) уже изготовлен,

- У стальных колонн стульчик или приваривается к колонне или подкрановая балка опирается на саму колонну.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

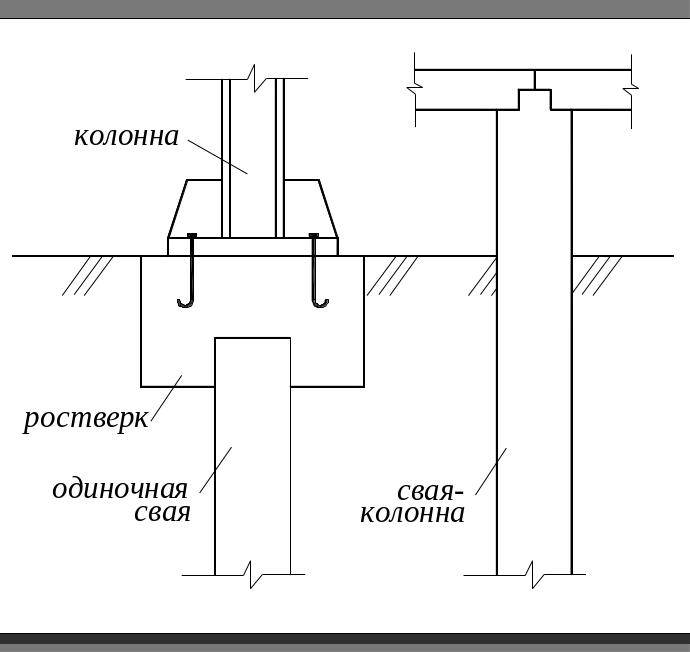

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

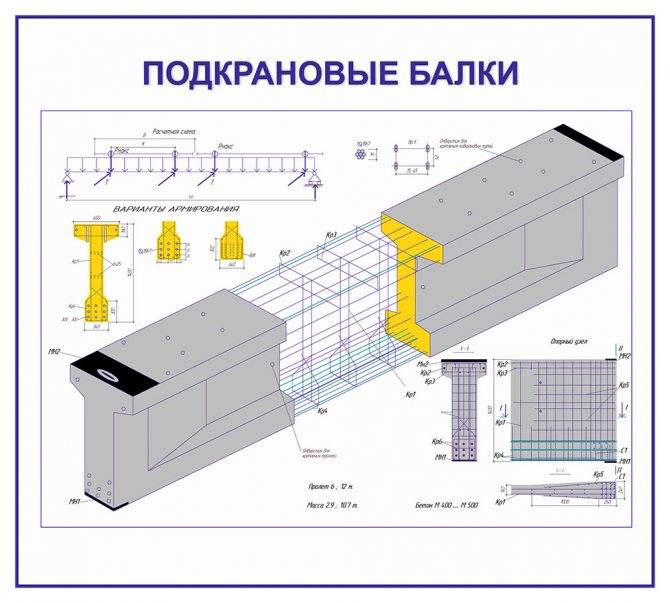

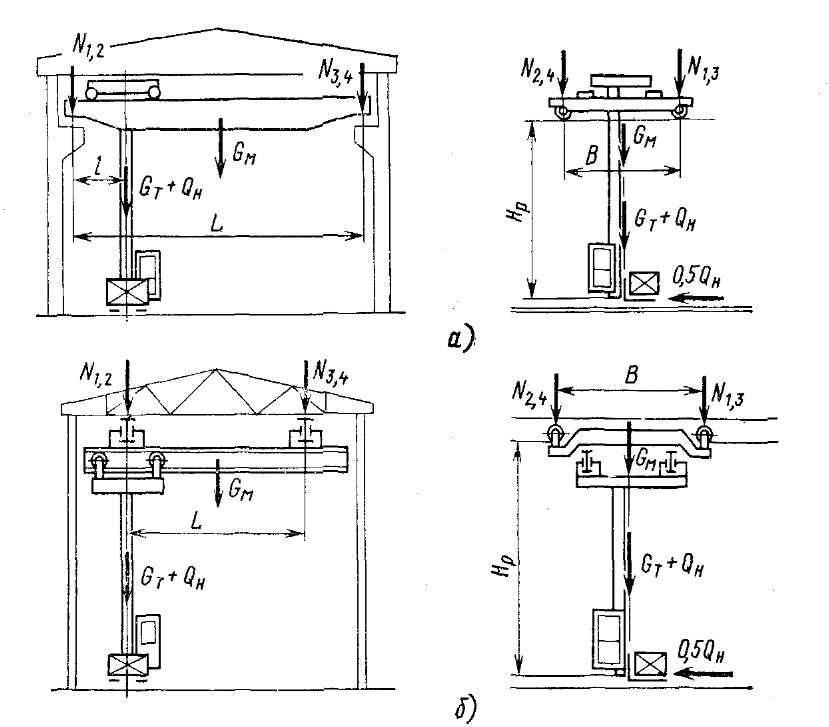

Некоторые варианты подкрановых конструкций опорных кранов.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

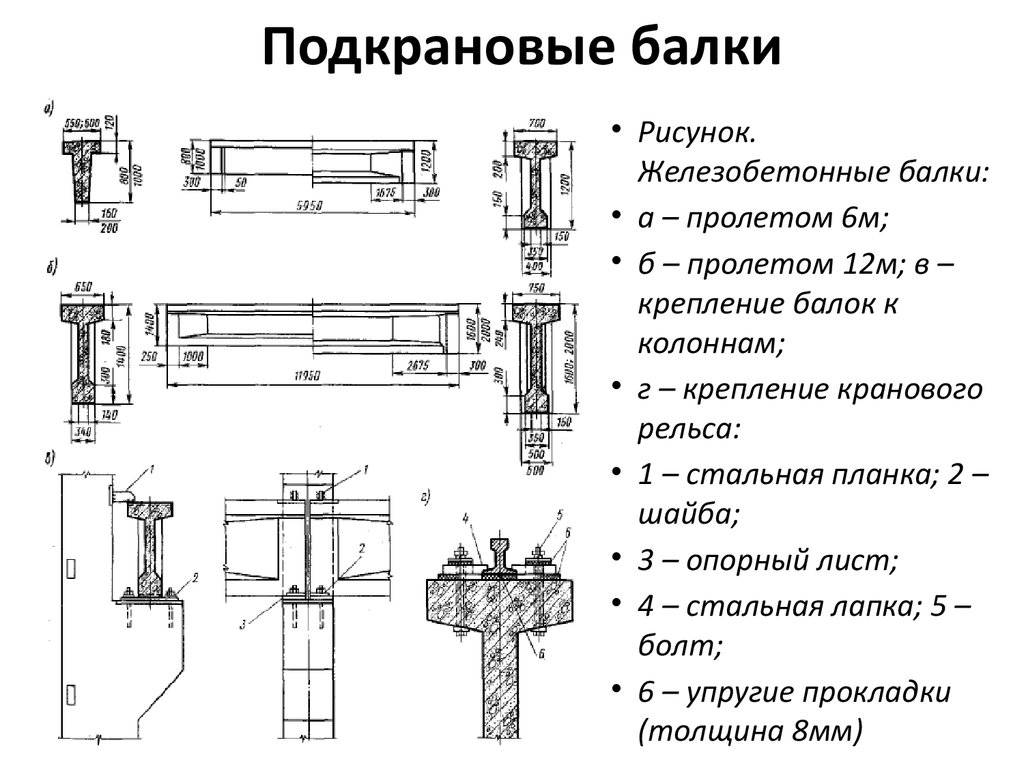

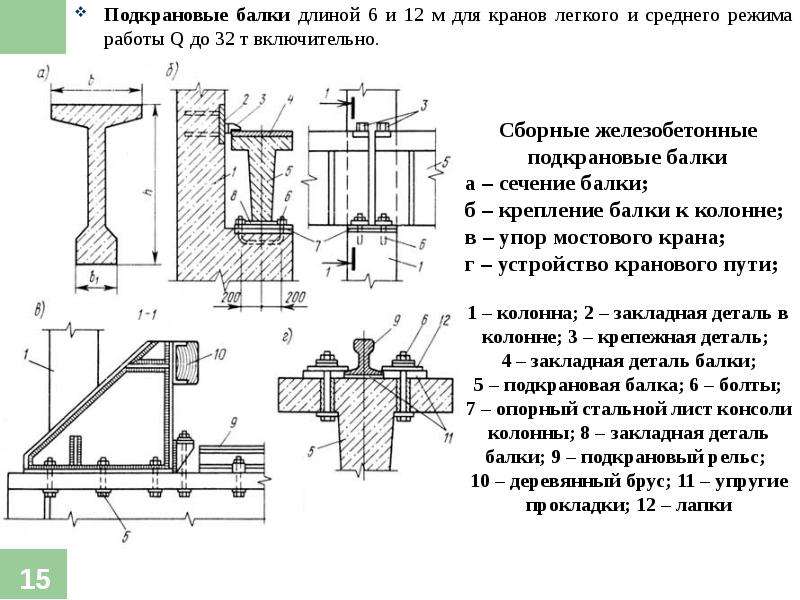

Крепление подкрановой балки к консоли колоны.

- колонна;

- закладная деталь в колонне;

- крепежная деталь;

- закладная деталь балки;

- подкрановая балка;

- болты;

- опорный стальной лист консоли колонны;

- закладная деталь балки.

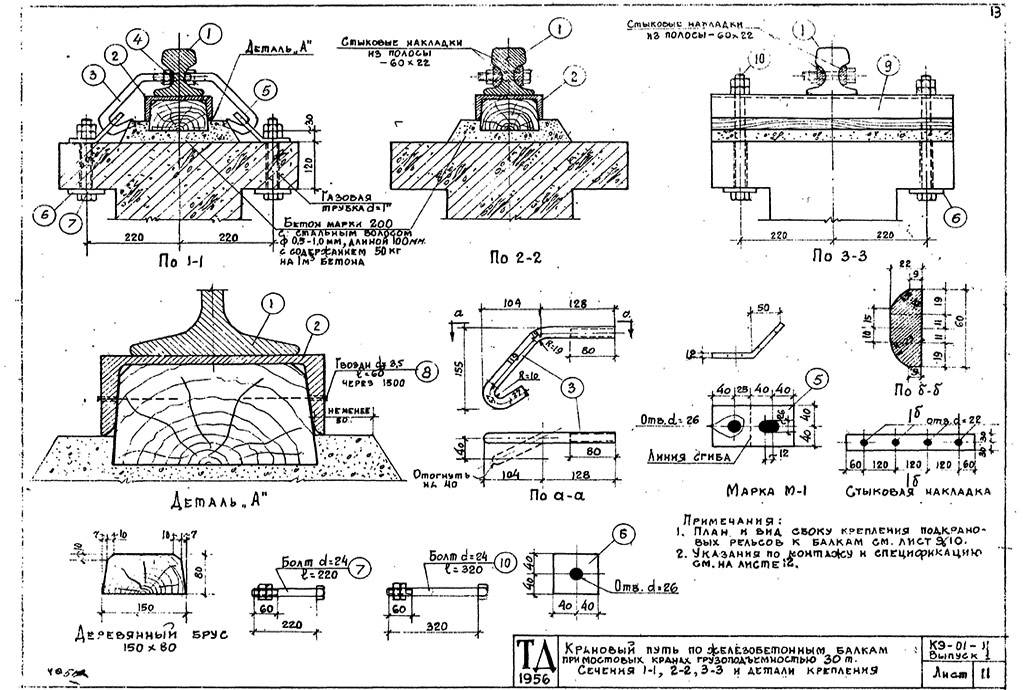

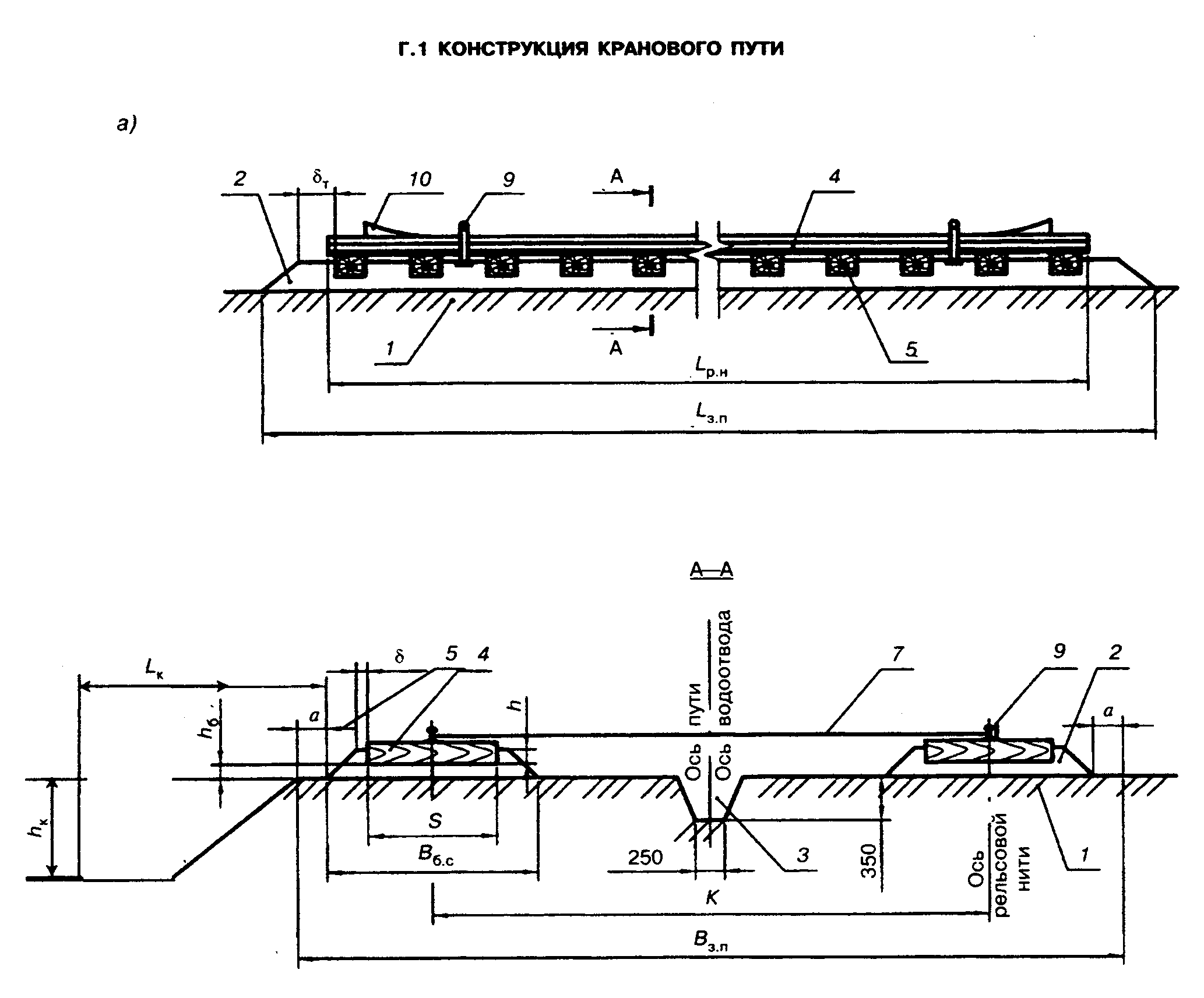

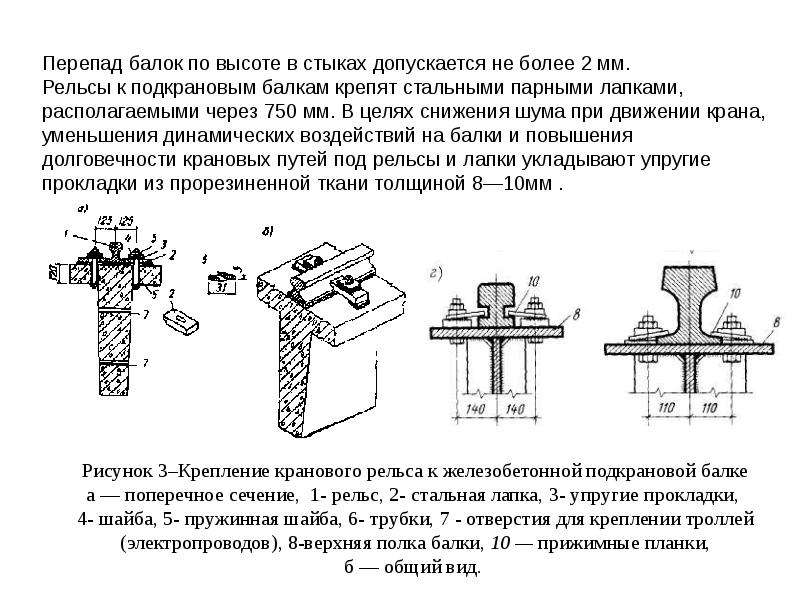

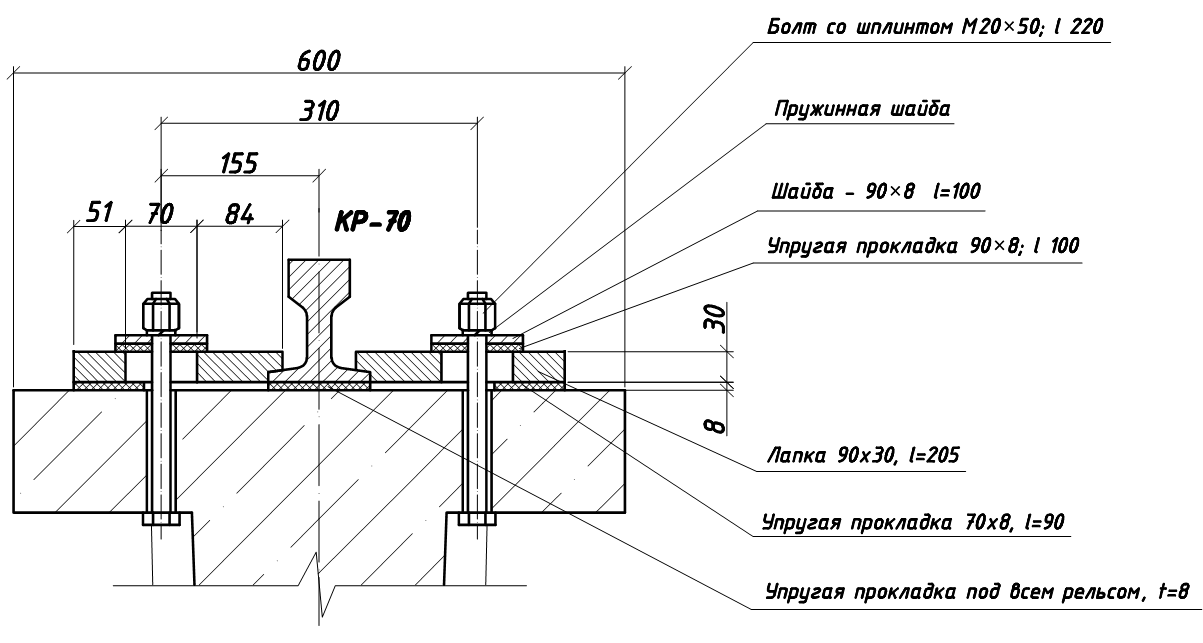

Крепление рельса к подкрановой балке.

5. подкрановая балка; 6. болт, гайка, шайба; 9. подкрановый рельс; 11. упругие планки; 12. прижимная планка.

2. Прижимная планка

1. Упорная планка

Установка тупиковых упоров (на конце рельсового пути). 1 – колонна; 5 – подкрановая балка; 9 – подкрановый рельс; 10 – деревянный брус или резиновый буфер.

Тупиковые упоры должны обеспечивать гашение остаточной скорости крана и предотвращение схода крана с рельсовых путей в аварийных ситуациях (наезд на упоры с включенным механизмом передвижения крана). После аварийного наезда упоры должны подвергаться полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров.

На комплект упоров (4 шт) должен быть паспорт с указанием завода-изготовителя, заводских номеров, года выпуска и типов кранов, для которых рекомендуется применять упоры данной конструкции.

В зависимости от конструкции крана могут применяться тупиковые упоры ударного или безударного типа.

Технические характеристики рельсов и квадратов.

| п/п | Номер двутавра | размеры, мм | масса 1м, кг | метров в тонне | ГОСТ | ||

|---|---|---|---|---|---|---|---|

| Бв | В | Н | |||||

| 1 | Р18 | 40 | 80 | 90 | 17.91 | 55.83 | 6368-82 |

| 2 | Р24 | 50 | 92 | 108 | 24.90 | 40.16 | |

| 3 | Р43 | 70 | 114 | 140 | 44.65 | 22.39 | 7173-54 |

| 4 | Р50 | 72 | 132 | 152 | 51.6 | 19.38 | |

| 5 | Р65 | 75 | 150 | 180 | 64.64 | 15.47 | |

| 6 | КР70 | 70 | 120 | 120 | 46.10 | 21.69 | 4121-76 |

| 7 | КР80 | 80 | 130 | 130 | 59.81 | 16.71 | |

| 8 | КР100 | 100 | 150 | 150 | 83.09 | 12.02 | |

| 9 | КР120 | 120 | 170 | 170 | 113.47 | 8.81 | |

| 10 | квадрат 50х50 | 19.2 | 50.97 | 2591-88 | |||

| 11 | квадрат 60х60 | 28.26 | 35.38 |

Технические характеристики рельсов и квадратов.

- Трещины, рванины и раскатанные загрязнения на поверхности рельсов не допускаются.

- Поперечная вырубка, заварка дефектов не допускаются.

- Торцевые поверхности рельса не должны иметь следов усадочной раковины, расслоений и трещин.

- Местные деформации на рельсе не должны превышать 1мм на длине 0.5м.

- Отклонение от прямолинейности рельса не должно превышать: в горизонтальной плоскости – 0.08%, в вертикальной плоскости – 0.06% длины.

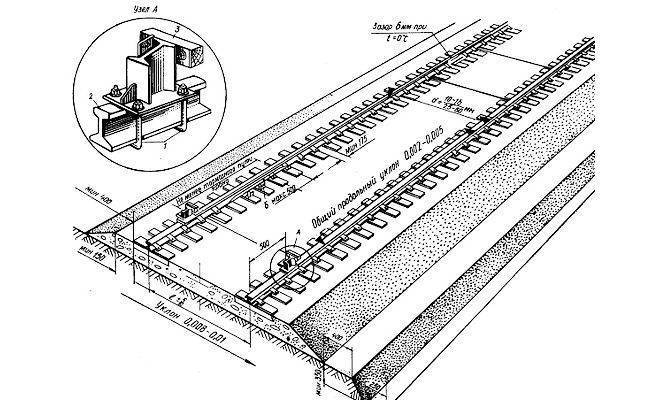

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали

Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана

Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем. Когда работы будут закончены, пути необходимо обкатать

Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают

Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

EvgeniyMaskaev › Блог › Что нужно знать при выборе подкрановых путей

Для передвижения любых грузоподъемных кранов по складской площадке или цеху нужны подкрановые пути. От правильности их выбора, монтажа и обслуживания зависит, насколько экономичной и безаварийной будет эксплуатация крана. Об этих нюансах и пойдет речь.

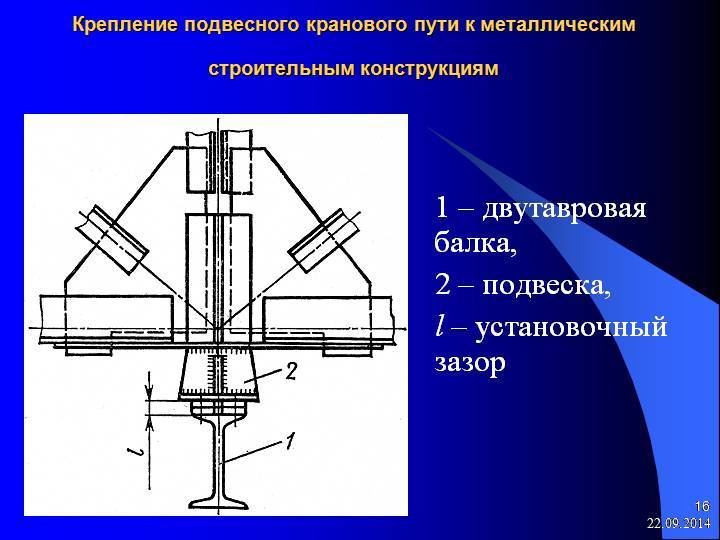

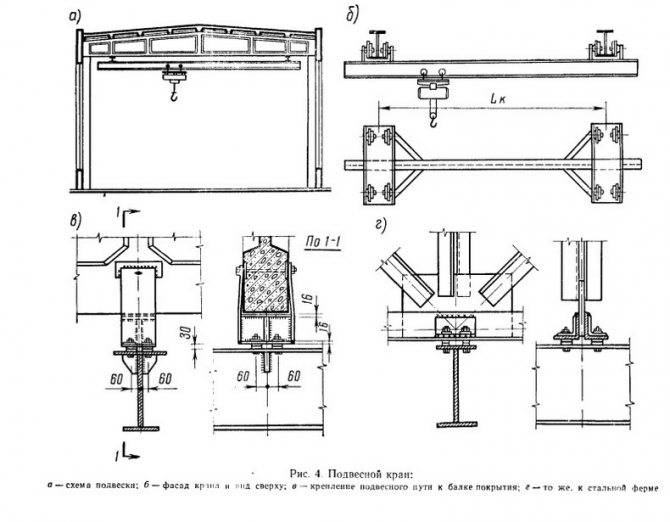

Типы подкрановых путейПодкрановые пути делятся на наземные и надземные.Надземные применяют для мостовых кранов, кран-балок и других спецкранов в цехах или на внешних эстакадах. Их монтируют на стальные или железобетонные подкрановые балки, которые крепят к консолям несущих колонн.Среди надземных подкрановых путей существуют опорные и подвесные. На опорные кран устанавливают, а на подвесные – подвешивают. И в новых цехах, и в старых можно установить любые конструкции путей, если по расчетам проекта конструкция цеха выдержит нагрузки.Наземные пути укладывают как в цехе, так и на улице. Их используют для козловых, полукозловых, консольных передвижных кранов и для напольных тележек. При этом для легких козловых применяется шпально-балластное основание, а для более тяжелых козловых используют фундаментные железобетонные основы и балки.

Устройство подкрановых путейЧтобы организовать подкрановые пути на улице, надо предварительно снять плодородный слой почвы до глины, устроить водоотвод, сделать отсыпку песком, затем щебнем и дресвой. И уже на них укладываются шпалы, рельсы и рельсовые соединения.Для надземных подкрановых путей габаритные размеры подкрановой балки, на которую крепится рельс, зависят от грузоподъемности крана. Чаще всего используются металлические широкополочные двутавровые балки, ширина полки у которых составляет 200 мм и более. Высота таких балок – от 600 мм и выше.

«Характеристики подкрановых путей зависят от технических параметров крана»

Рельсы могут быть как специальные крановые – маркировки КР-70, так и узкоколейные Р-24. Для легких конструкций можно использовать металлопрокат квадратного сечения 50*50 мм или 60*60 мм. Способы крепежа у них разные. Квадраты приваривают непосредственно к подкрановой балке. Р-24 для экономии тоже приваривают, но через специальные крепежи. А вот КР-70 собирают только на болтовых соединениях. Это более дорогой, но более надежный способ.По ГОСТ 4121-96 и ГОСТ Р 53866-2010 основные требования к рельсам подкрановых путей – горизонтальность, параллельность и прочность, позволяющая выдержать нагрузки от колес крана и рельсовых захватов.В наземных путях не используются железные подкрановые балки. Вместо них рельсы крепят к шпалам. Зачастую это рельсы Р-65 или Р-43. Расстояние между шпалами зависит от давления на ходовые колеса крана. Обычно оно составляет 500-700 мм.Для путей козлового крана грузоподъемностью до 10 тонн можно использовать деревянные железнодорожные шпалы. Рельсы к ним крепят специальными железнодорожными гвоздями. И они требуют большого расхода балласта при монтаже.Свыше 16 тонн необходимы уже железобетонные шпалы, которые должны иметь специальные болтовые крепежи для соединения с рельсами. Монтировать и снимать такие шпалы проще, чем деревянные. И несмотря на дороговизну, они позволяют сократить расход балласта и сэкономить до 40 % на эксплуатации путей.Монтаж подкрановых путейКачество монтажа и обслуживания подкрановых путей напрямую влияет на безопасность работы крана и его исправность.Монтировать пути могут только лицензированные компании, которые имеют в штате высококвалифицированных специалистов с допусками Ростехнадзора. Проверить, действительно ли у фирмы есть лицензия, можно по ее номеру на сайте Ростехнадзора.

До подготовки земляного полотна необходимо разработать проект изготовления подкрановых путей. В него включают технические параметры крана, которые указываются в опросном листе при заказе.

«Монтировать подкрановые пути могут только лицензированные компании»

Проект подкрановых путей учитывает:грузоподъемность кранарежим его нагруженияпролет кранавысоту подъема кранатемпературный режим эксплуатации и другие важные моменты.

Так, недопустимо ставить кран грузоподъемностью 16 тонн на пути, рассчитанные под кран с грузоподъемностью 10 тонн.Обязательно согласовываются рельсы, так как они напрямую влияют на исправную работу крана. По правилам зазор между ребордой и краем рельса не должен превышать 10-15 мм.Перед сдачей подкрановые пути должны пройти нивелировку. По ее результатам составляется документ, отражающий отклонения в допуске по горизонтали и вертикали. Эти данные включают в итоговый «Отчет по подкрановым путям», который описывает, как эксплуатировать и обслуживать подкрановые пути.

Перевозка

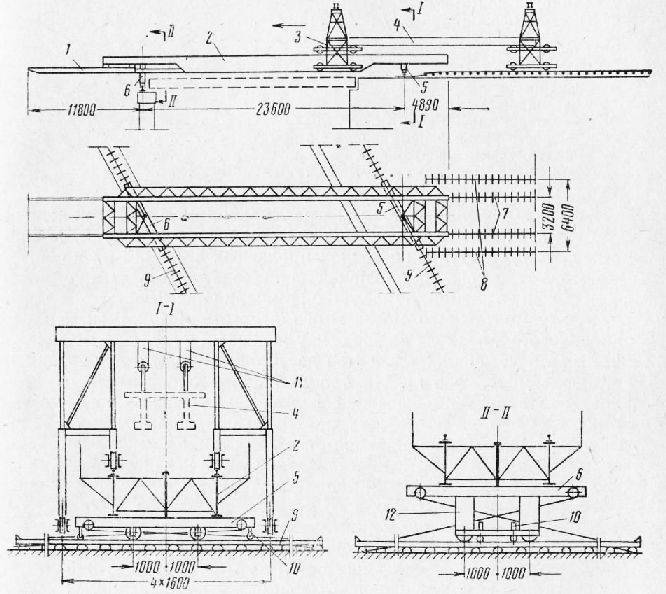

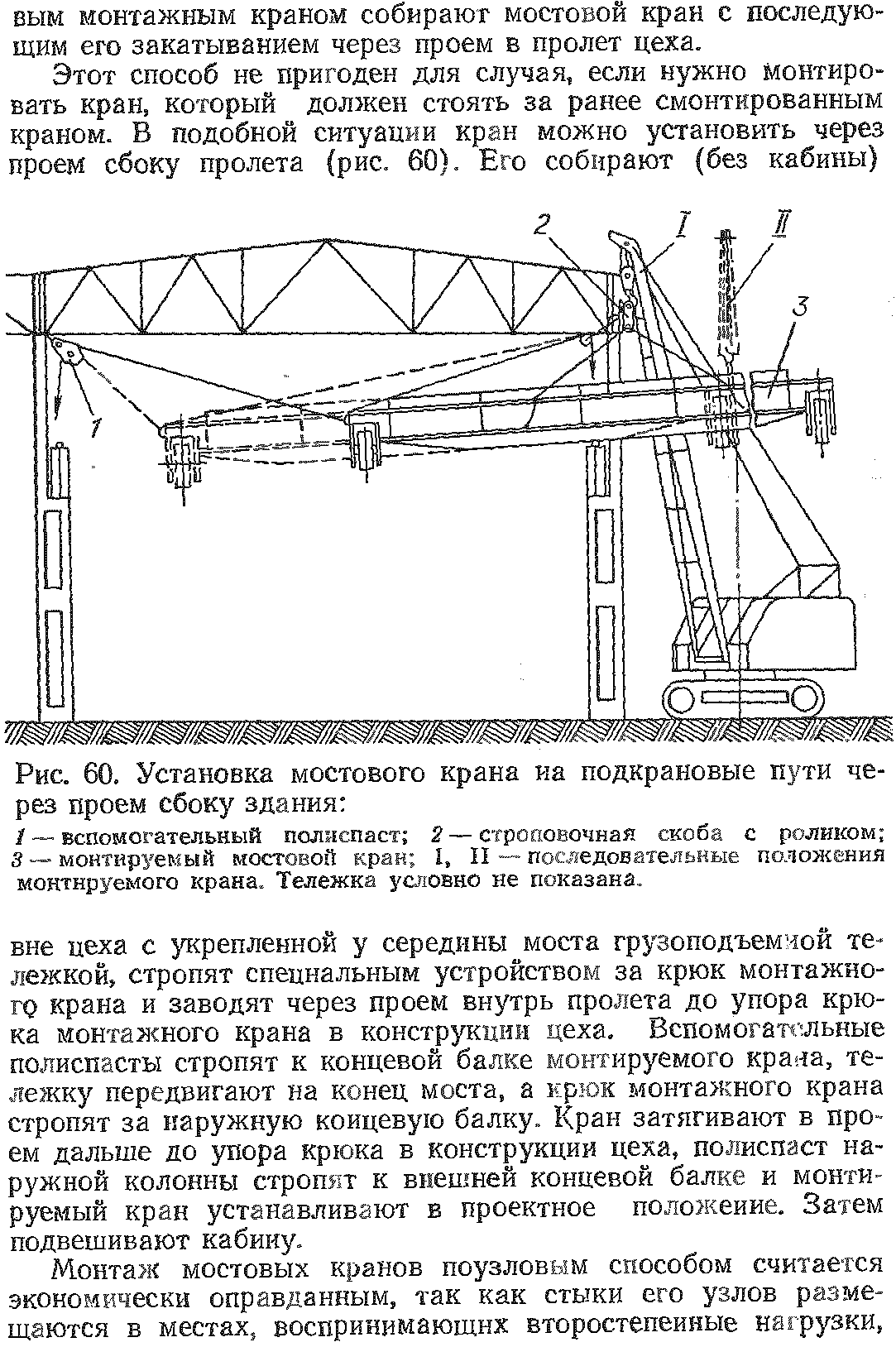

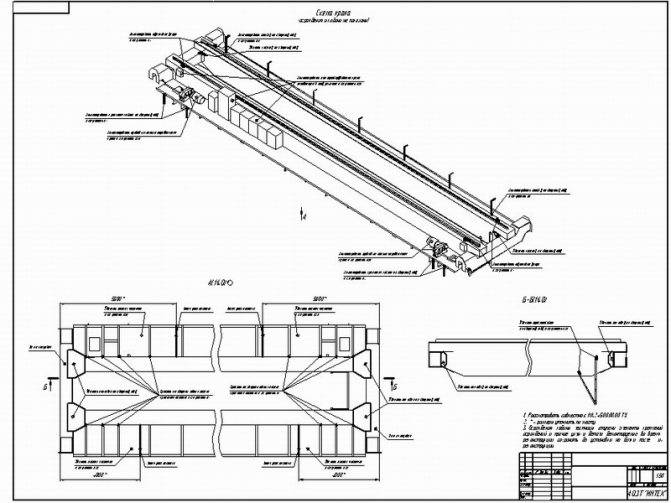

Перевозка мостовых кранов осуществляется разными способами, но чаще всего доставка выполняется с помощью железнодорожных платформ. Отгрузка главных балок осуществляется в сборе. Части конструкции мостов, которые имеют большие пролеты, перевозят 2 или 3 секциями.

Если подъемный механизм имеет небольшую грузоподъемность, тележки транспортируют в собранном виде. На производстве требуются большегрузные тележки, их перевозят узлами. Отдельно осуществляется транспортировка рамы и механизма подъема, при необходимости перемещают с места на место балансиры.

Выбор метода транспортировки зависит от размеров крана. Если он большой, конструкции перевозят на отдельных железнодорожных платформах. Возможна организация сцепки из 2 элементов, но они подходят для доставки груза, длина которого не превышает 17 м. Для этой цели используются платформы, грузоподъемность которых составляет 50 тонн и 60 тонн.

Если грузы негабаритные, необходимо обращать внимание на качество их фиксации

Важно учесть техусловия погрузки. Части крана нужно надежно зафиксировать на месте, для этого под них подкладывают деревянные брусья

Это уменьшает подвижность элементов, они не смещаются при транспортировке. Кран фиксируется к платформе с помощью растяжек. Необходимо сделать расчет на прочность, определить действующие динамические нагрузки и величину воздействия инерционных сил

Части крана нужно надежно зафиксировать на месте, для этого под них подкладывают деревянные брусья. Это уменьшает подвижность элементов, они не смещаются при транспортировке. Кран фиксируется к платформе с помощью растяжек. Необходимо сделать расчет на прочность, определить действующие динамические нагрузки и величину воздействия инерционных сил.

Если железнодорожные пути нельзя использовать для транспортировки, кран грузят на полуприцепы. Для их перевозки используют мощные автомобильные тягачи или тракторы. Предприятие должно выбрать подходящие способы действия.

Ремонт и нивелировка наземных крановых путей мостовых кранов

Когда проводится ремонт наземных крановых путей мостовых кранов

Под ремонтом крановых путей мостовых кранов понимается их первоначальный осмотр с выявлением дефектов и проведением восстановительных работ. На начальном этапе проводится осмотр несущих балок, планово-высотная съемка, дается оценка состояния направляющих и др. При выполнении ремонтных работ часто проводится усиление конструкции, замена токоподвода на новый шинопровод в специальном коробчатом корпусе. Ремонт крановых путей мостового крана — технологически сложный процесс. Он выполняется по результатам планового комплексного обследования грузоподъемного оборудования, тщательной проверки всех частей конструкции. Неотложные ремонтные работы необходимы, когда по результатам ежемесячного осмотра или периодического обслуживания отчетливо заметны неполадки в работе, дефекты в конструкции оборудования. Текущий осмотр должен выполняться машинистом. Его результаты отражаются в отдельном вахтенном журнале.

Значение нивелировки и ремонта подкрановых путей мостовых кранов

Нивелировка наземных крановых путей мостовых кранов способствует безупречной работоспособности планово-высотной компоновки пути. Это позволяет быстро и без проблем перемещать грузоподъемные механизмы. Проведение нивелировки обязательно для обеспечения безопасности эксплуатации нового кранового оборудования.

Виды ремонта наземных подкрановых путей мостовых кранов

При осмотре наземных подкрановых путей мостового крана выявляются дефекты рельсов, проверяется состояние креплений и заземляющего устройства, принимается решение о ремонте. При обнаружении неисправностей крановщик в обязательном порядке сообщает об их наличии лицам, отвечающим за содержание кранового пути исправным. Принимаются оперативные меры по ликвидации неполадок. Ремонт бывает:

- по техническому состоянию;

- текущим плановым и непредвиденным;

- капитальным запланированным.

Ремонтные работы предполагают разборку путей, определение дефектов, оценку технического состояния, восстановление и сборку конструкции. Возможна замена рельсов, их скреплений, опорных элементов и путевого оборудования.

При необходимости выполняется рихтовка рельсовых нитей, выправка пути, регулировка зазоров, восстановление функциональности заземляющего устройства

При ремонтных работах и выполнении нивелировки наземных крановых путей мостовых кранов особое внимание уделяется состоянию шпал, балочных элементов конструкции. Специалисты проверяют работоспособность опорных элементов

Усиление кранового пути требуется, когда заказчик хочет установить кран с большими грузоподъемными характеристиками

При использовании имеющихся путей правильно выполненное усиление позволит безопасно эксплуатировать новую машину для перемещения грузов

Усиление кранового пути требуется, когда заказчик хочет установить кран с большими грузоподъемными характеристиками. При использовании имеющихся путей правильно выполненное усиление позволит безопасно эксплуатировать новую машину для перемещения грузов.

www.dmgrupp.ru

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Организация и технология строительного процесса

1. До начала работ по устройству балластной призмы рельсовых путей для строительных башенных кранов должны быть закончены все земляные работы, связанные с возведением фундамента здания и прокладкой подземных коммуникаций, а также спланирована площадка земляного полотна и сделан водоотвод в соответствии с предусмотренным генпланом отводом сточных вод. 2. На спланированной площадке разбивают земляное полотно и оси пути, отмечая их на местности колышками. 3. Материал и высота балластного слоя предусматривается проектом согласно ГОСТ Р 51248-99 Пути наземные рельсовые крановые. Общие технические требования. Гранулометрический состав балластных материалов и нормы примесей должны соответствовать данным ГОСТ Р 51248-99. Размер частиц балластных материалов должен быть проверен до укладки в призму и отражен в акте сдачи пути в эксплуатацию. 4. Балласт отсыпают автомобилями-самосвалами в соответствии со схемой, приведенной на рис.4 и 5. 5. Отсыпанный балласт разравнивают и уплотняют бульдозером (рис.6 и 7). 6. Плотность балластной призмы проверяют по СТО НОСТРОЙ 2.2.77-2012 Крановые пути. 7. Укладка балластного слоя на неподготовленную площадку земляного полотна, а также устройство пути на грунте без балластного слоя не допускаются.

Рис.4. Отсыпка сплошной балластной призмы

1 — автомобиль-самосвал; 2 — направление движения автомобиля-самосвала; 3 — отвалы из песка; 4 — водоотводная канава

Рис.5. Отсыпка раздельной балластной призмы

Рис.6. Разравнивание сплошной балластной призмы:

1 — бульдозер; 2 — направление движения бульдозера

Рис.7. Разравнивание раздельной балластной призмы:

1 — бульдозер; 2 — направление движения бульдозера

СХЕМЫ РАСПОЛОЖЕНИЯ ЗАЩИТНОГО СЛОЯ ЗЕМЛЯНОГО ПОЛОТНА (СП 12-103-2002 Пути наземные рельсовые крановые. Проектирование, устройство и эксплуатация) (рис.8-10)

Рис.8. Земляное полотно из насыпи:

а — естественное основание сухое; б — естественное основание сырое

1 — балласт щебеночный; 2 — дренирующий грунт; 3 — глинистый грунт; 4 — защитный слой из дренирующего (песчано-гравийного) грунта; 5 — водоотводная канава; 6 — железобетонный лоток с дренажными стенками; 7 — строящийся объект; 8 — дренажная система

Рис.9. Земляное полотно из выемки:

а — естественное основание сырое; б — естественное основание мокрое

Рис.10. Земляное полотно «нулевого места»:

а — естественное основание сухое; б — естественное основание сырое

1 — балласт щебеночный; 2 — дренирующий грунт; 3 — глинистый грунт; 4 — защитный слой из дренирующего (песчано-гравийного) грунта; 5 — водоотводная канава; 6 — железобетонный лоток с дренажными стенками; 7 — строящийся объект; 8 — дренажная система

Организация и методы труда рабочих

1. Устройство балластной призмы производит звено, состоящее из машиниста бульдозера 5 разряда и двух монтеров пути 3 разряда. Монтеры пути размечают земляное полотно, и после планировки балластной призмы бульдозером зачищают поверхность призмы вручную. 2. В графиках выполнения работ по устройству балластной призмы принята односменная работа. 3. При производстве работ необходимо соблюдать правила техники безопасности СНиП 12-03-2001, СНиП 12-04-2002.

Особенности крепления к крановым путям

Краны мостовые бывают: магнитные, крюковые, грейферные, а так же с электроподъемным магнитом.

Мостовые краны бывают:

- магнитные

- крюковые

- грейферные

- с электроподъемным магнитом.

Вид мостового крана зависит от того какой груз они будут захватывать. Могут быть мостовые краны со специальными устройствами для поднятия груза (например, клещи, лапы и так далее).

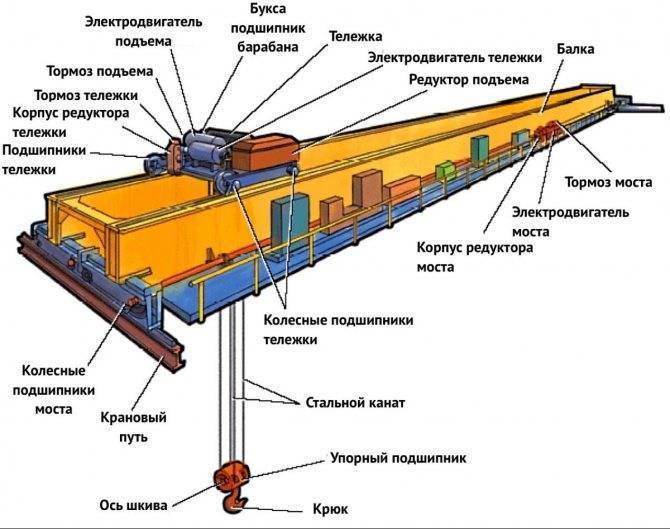

У мостовых кранов имеется подвеска, которая может быть гибкой и жесткой. Гибкая подвеска представляет собой канатики. С жесткой подвеской все по-другому, с ней производят краны, применяемые в металлургической промышленности. У металлургических кранов самый главный рабочий орган связан с телегой с помощью шахты и передвигается по специальным колонам в вертикальном положении.

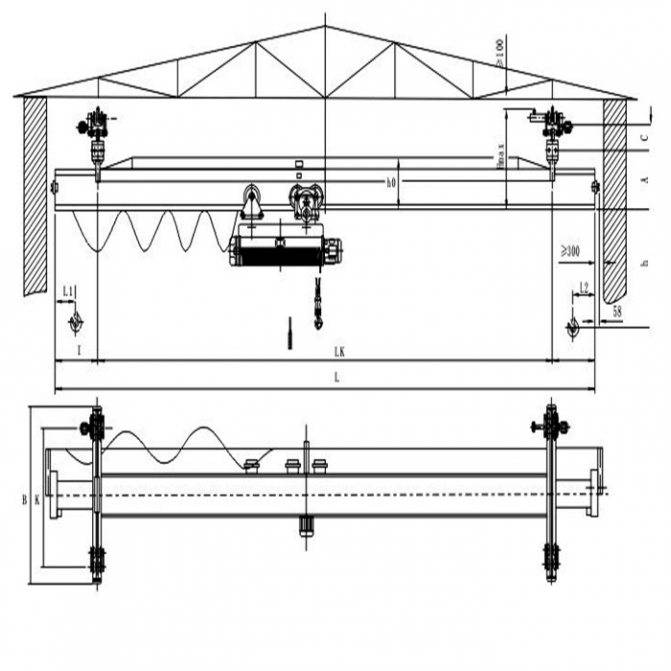

Однобалочные краны мостового типа имеют двутавровую балку, которая прикрепляется к поперечным балкам, которые имеют ходовые колеса. Двубалочные краны мостовые имеют две параллельные балки, прикрепленные к общим балкам. Здесь грузовая тележка движется по рельсам. При огромных нагрузках мост крана укрепляется при помощи балок коробчатых или решетчатых ферм.

Привести в движение мостовые краны можно при помощи электродвигателей, о которых подробнее можно узнать, прочитав эту статью. Они расположены на передней галерее моста крана. Механизмами движения управляет центральный или раздельный привод.

Выше описывались мостовые краны общего назначения, но существуют мостовые краны специального назначения. Краны, которые служа для заливки чугуна или разливки стали – это литейные. Краны, предназначенные для обслуживания нагревательных колодцев – это клещевые и таки далее. Практически во всех кранах имеются специальные площадки, которые находятся вне кабины и при помощи которых можно рассмотреть все механизмы крана и электрооборудование.

Описание принципа работы и устройства мостовых кранов разных типов

Это грузоподъемная машина, захватное устройство которой расположено на передвижной тележке (либо тали), в свою очередь перемещающейся по мосту. Последний представляет собой подвижную конструкцию, выполненную из высокопрочной стали. Мостовой кран может быть оснащен различными захватными механизмами: ковшом, магнитом, грейфером, устройством для подъема контейнеров и так далее.

Пик выпуска этих грузоподъемных машин пришелся на 80-е годы ХХ века: с конвейеров советских заводов ежегодно сходило по 6000-7000 моделей различной грузоподъемности.

С нулевых годов XXI века мостовые краны выпускаются в количестве до 1500 единиц (если считать производителей из всех стран бывшего Союза). Зато их делают специализированные заводы, разрабатывающие и предлагающие новые решения для специфических задач строительства.

Классификация мостовых кранов

По конструкции классифицируют:

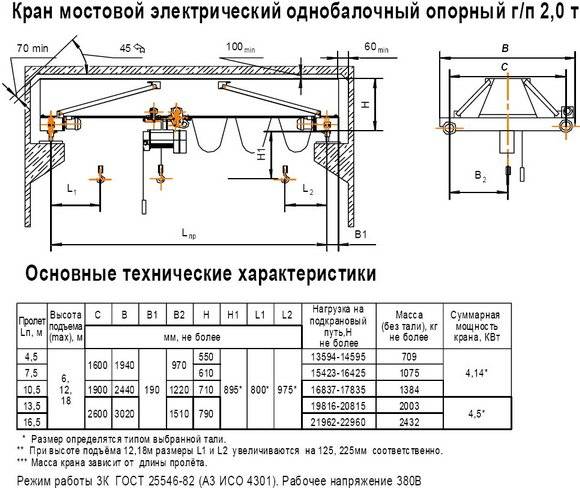

- Опорные — краны, мостовая конструкция которых напрямую и сверху опирается на рельсовый путь, по которому она передвигается.

- Подвесные — модели, крепящиеся на рельсовый путь снизу, к его полкам.

- Козловые — краны, мост которых с помощью опор устанавливается на рельсовый путь.

По грузоподъемности выделяют модели:

- Первой группы — работающие с весом до 5 т;

- Второй группы — поднимающие до 50 т;

- Третьей группы — рассчитанные на вес до 300-320 т.

По назначению кланы классифицируют на:

- Общие — решают стандартные строительные задачи;

- Специальные — обеспечивают проведение специфических грузоподъемных операций.

По типу привода выделяют:

- Ручные — необходимо приводить в движение лебедку для выполнения рабочих задач.

- Электрические — функционируют без участия оператора, от сети.

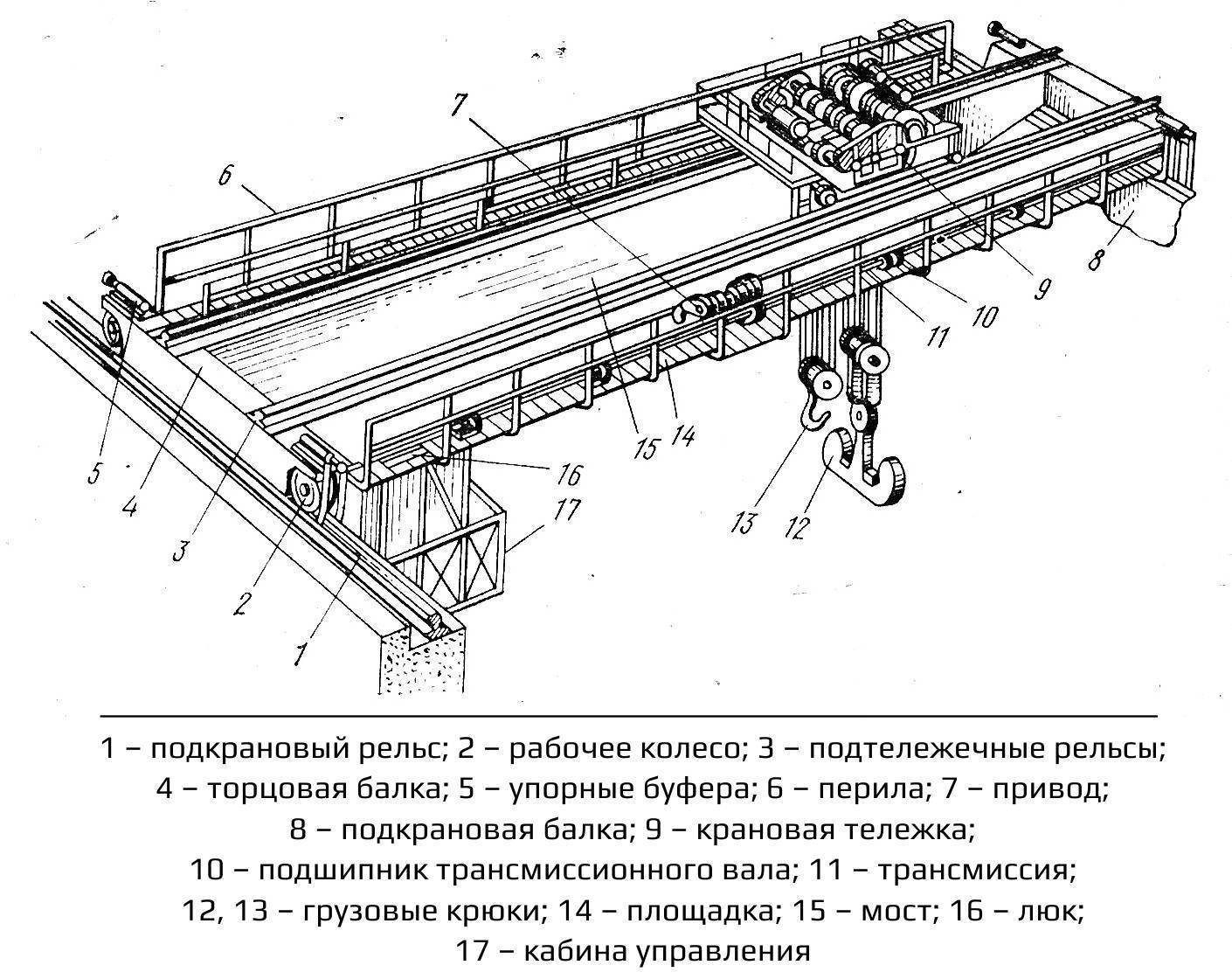

Общее устройство мостового крана

Мостовая конструкция каждой модели очень проста: она представляет собой соединение двух пролетов коробчатого сечения с концевыми балками. Вместе они образуют рельсовый путь, с упорами-ограничителями на концах, для блокирования движения тележки.

У каждой пролетной балки есть по 2 горизонтальных пояса

- верхний

- нижний.

На первый устанавливаются опорные краны, под второй монтируются подвесные. Также у пролетной балки есть большие и малые диафрагмы — для устойчивости и более равномерной передачи нагрузок. Чтобы можно было обслуживать мостовой кран, на пролетные балки монтируются специальные площадки.

По рельсовому пути перемещается тележка — в общем случае рама с закрепленными на ней механизмами передвижения и подъема грузов. Схемы сборки каждого узла обычно унифицированы.

Сама рама — это пересечение продольных и поперечных балок с настилом. Также тележка может быть оснащена буфером ограждения, ограничителями подъема крюка, линейкой для фиксации крайних положений. Обычно она весит от 0,2 до 0,4 грузоподъемностей (Q) мостового крана.

Тележка перемещается посредством механизма передвижения, оснащенного цилиндрическими колесами и сделанного по одной из унифицированных схем. У него может быть центральный привод сразу на оба колеса или раздельный на каждое, навесной редуктор и тормоз. И сами колеса могут быть не только цилиндрическими, но и коническими, устанавливаемыми вершиной как в наружную сторону, так и во внутреннюю (в последнем случае — только неприводные).

Видео обучающие

Применение мостовых кранов

- Проведение периодических, разовых или постоянных грузоподъемных работ в условиях отсутствия подвода тока. В таких случаях особенно востребованы ручные мостовые краны, как подвесные, так и опорные.

- Операции по подъему и перемещению грузов в больших крытых помещениях, например, в производственных цехах, в машинных залах, на складах. В таких случаях удобна сравнительно высокая производительность электрических мостовых кранах, востребованы и опорные, и подвесные модели.

- Грузоподъемные работы на небольших по площади строительных (и других) площадках, как открытого, так и закрытого типа. В подобных условиях целесообразнее устанавливать и использовать ручные, опорные или подвесные, мостовые краны.

- Операции с насыпными грузами — для их выполнения необходимо использовать оснащенные грейферами модели.

- Работы по подъему и перемещению грузов с магнитными свойствами — для этого нужны электрические, как правило, опорные мостовые краны.

Источник

Рельсы для кранов: характеристики, технологии монтажа, информация про стыки, ГОСТ

Перед тем, как мы перейдем к основной теме нашей статьи давайте кратко ознакомимся с назначением рельсовых кранов. Грузоподъемный кран это механизм, образованный сетью взаимосвязанных узлов и опорных конструкций. Они служат для подъема свободно подвешенных грузов на определенную высоту и перемещения их на некоторое расстояние. Конструкций кранов большое множество, нас будет интересовать те из них, которые передвигаются по рельсовым путям.

Такие краны относятся к группе катучих. Среди них есть такие краны, катки которых перемещаются по высокорасположенным и наземным подкрановым путям (рельсам). Рассматриваемый вид крана может выполнять горизонтальное перемещение груза только по проложенным рельсам.

Назначение кранового рельса, классификация

Рельс представляет собой стальной прокат установленного профиля. Он служит:

- Для создания ровной и тугой плоскости качения колес крана;

- Для передачи давления веса самого крана и подвешенного груза на шпалы и (или) другие элементы конструкции;

- Для обеспечения устойчивости крановой тележки.

Промышленностью выпускается 5 типов крановых рельс (КР 70, КР 80,КР 100, КР 120 и КР140). Они различаются между собой площадью поперечного сечения, а, следовательно, и массой. Аббревиатура КР означает Крановый Рельс, а последующая цифра-площадь поперечного сечения, которое вычисляется по номинальным размерам головки стального проката.

В зависимости от грузоподъемности крана следует делать выбор рельсов. Завышенные требования к рельсам приведет к неоправданным материальным затратам. Так рельсы КР 80 метровой длины легче проката КР 140 такого же размера почти на 80 кг. При проектировании грузоподъемного механизма и его монтаже следует руководствоваться ГОСТ 4121-96.

Особенности конструкции, методы соединения

В зависимости от выполняемых задач и размеров производственных площадок к длине подкрановых путей предъявляются разные требования. Поэтому нормативными документами предусмотрен выпуск рельсов как мерной (9,00;9,50;10,00;10,50;11,00;11,50), так и немерной длины. Кроме того в заказе можно оговорить другую длину проката.

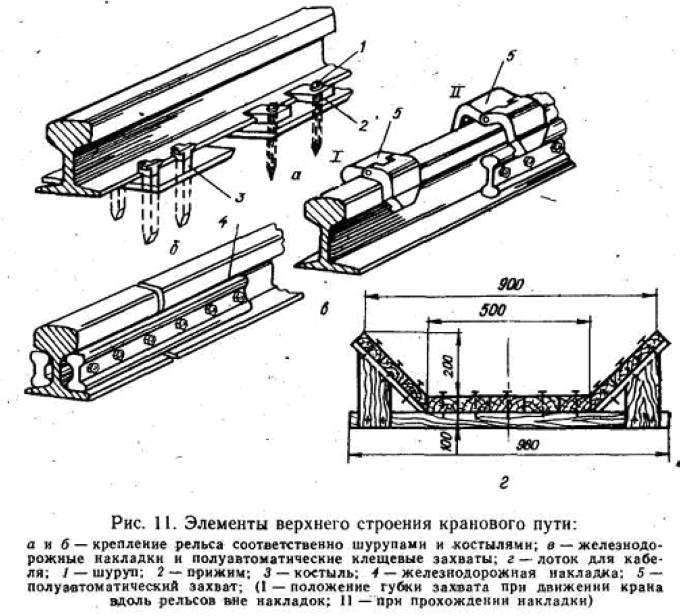

Технической документацией определено изготовление рельсов без болтовых отверстий. Для их соединения между собой разработаны различные изделия и методы, которые позволяют обеспечить надежную и безопасную эксплуатацию грузоподъемных механизмов. С узлами крепления стыков рельсов можно ознакомиться в ГОСТ 24741-81. При монтаже стыка применяются следующие элементы конструкции:

- упорная планка;

- прижимные планки;

- болты;

- гайки;

- шайбы.

Под стык рельсов монтируется упорная планка. Между стыками рельсов делается температурный зазор, после чего подошва рельса фиксируется прижимной планкой с помощью болтов.

По желанию заказчика производитель может выполнить на указанных концах рельсов отверстия под болтовые соединения. В этом случае соединение рельсов между собой производится с помощью стыковой накладки. Она представляет собой металлическую пластину с четырьмя отверстиями.