Схема базирования длинных цилиндрических деталей.

| Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ. Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами: 1. если есть у валика шпоночный паз, лыска и т.д. то ориентировка происходит по ним; 2.е сли валик гладкий, то с помощью силового замыкания (силами трения). |

| Если координаты заменим призмой, то получим вторую схему базирования. |  |

Цилиндрическая поверхность вала, несущая четыре опорные точки, называется двойной направляющей. Торцовая поверхность – упорная база.

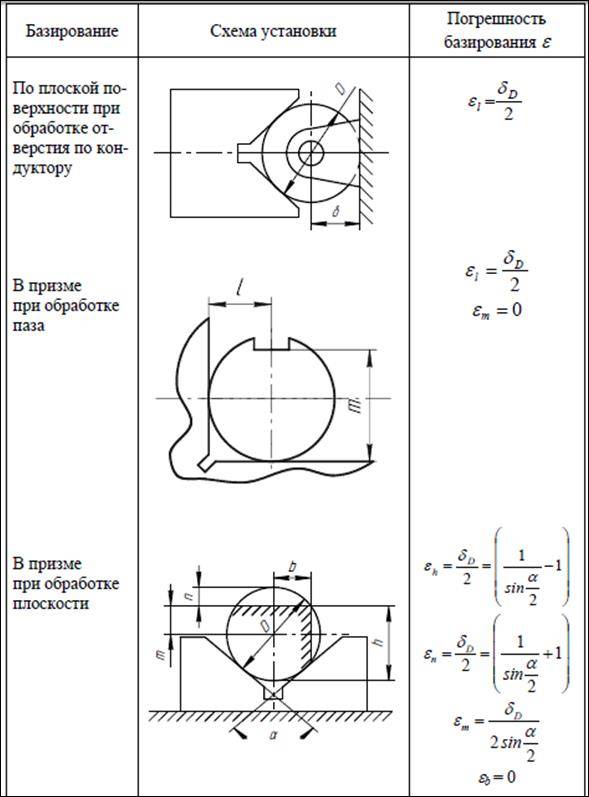

Погрешность – базирование

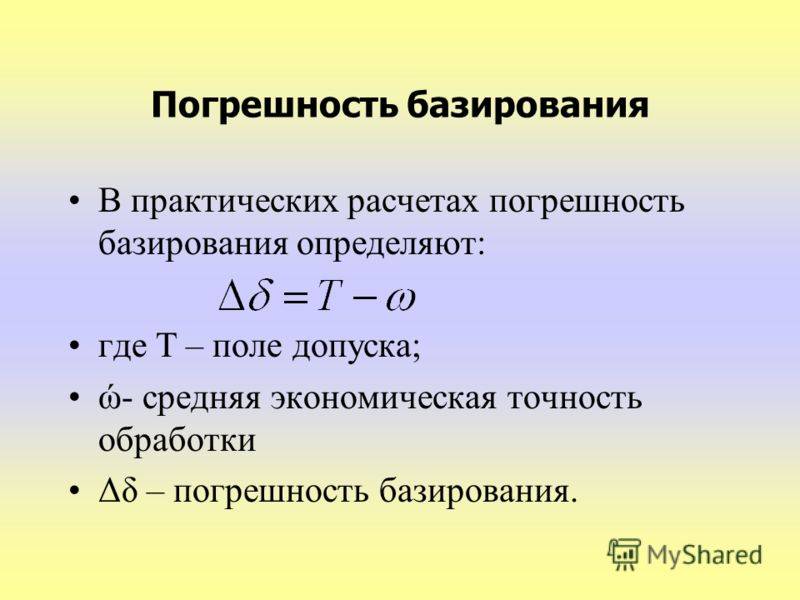

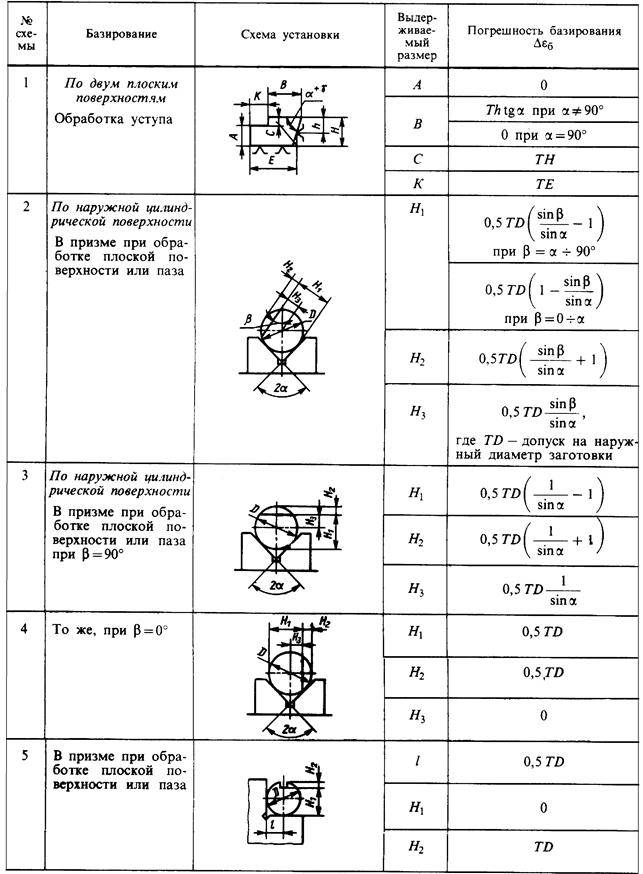

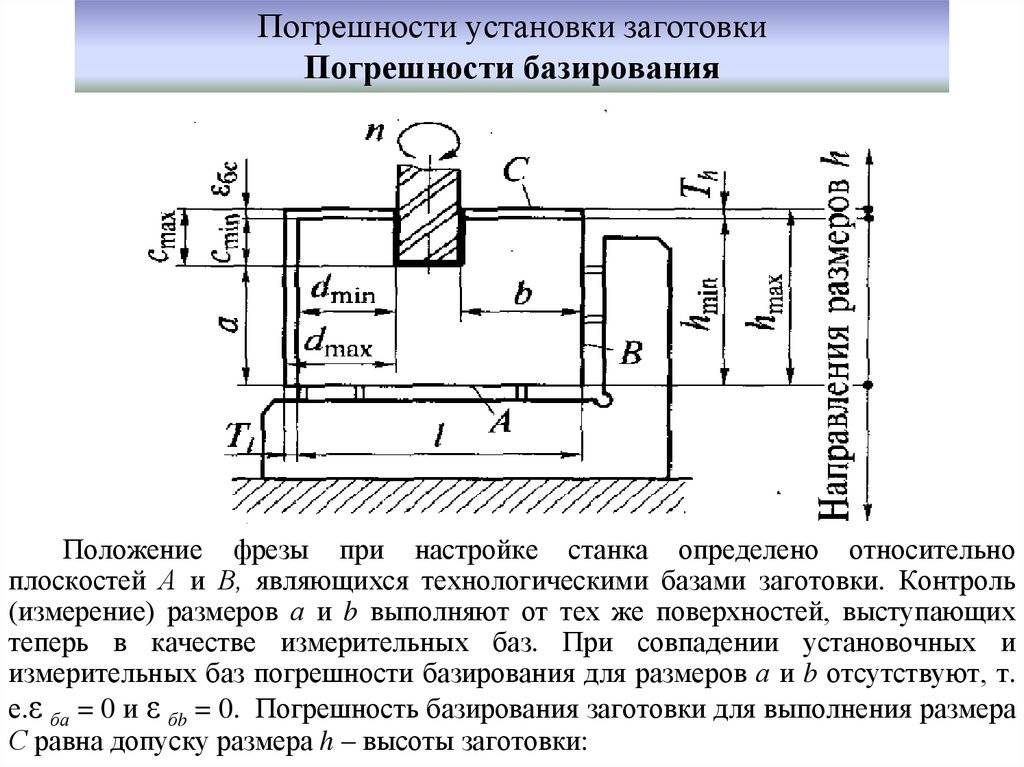

Погрешность базирования Де § определяют соответствующими геометрическими расчетами или анализом размерных цепей, что обеспечивает в ряде случаев более простое решение задачи.

Погрешность базирования вызывается погрешностями изготовления поверхностей заготовки, используемых в качестве технологических установочных и измерительных баз.

Погрешность базирования имеет место при несовмещении измерительной и установочной баз заготовки; она не является абстрактной величиной, а относится к конкретному выполняемому размеру при данной схеме установки. Поэтому величине ее в расчетах нужно присваивать индекс соответствующего размера.

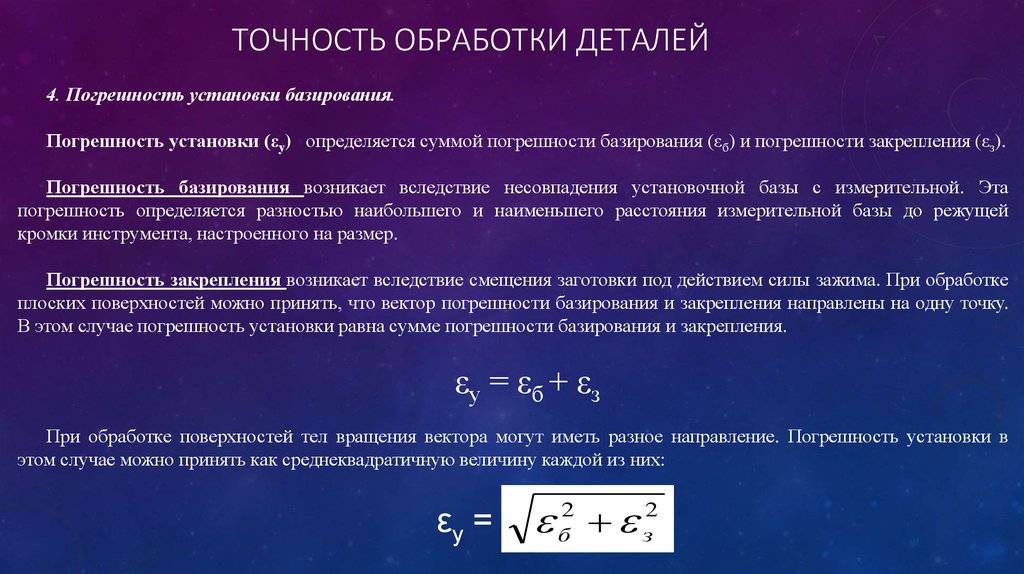

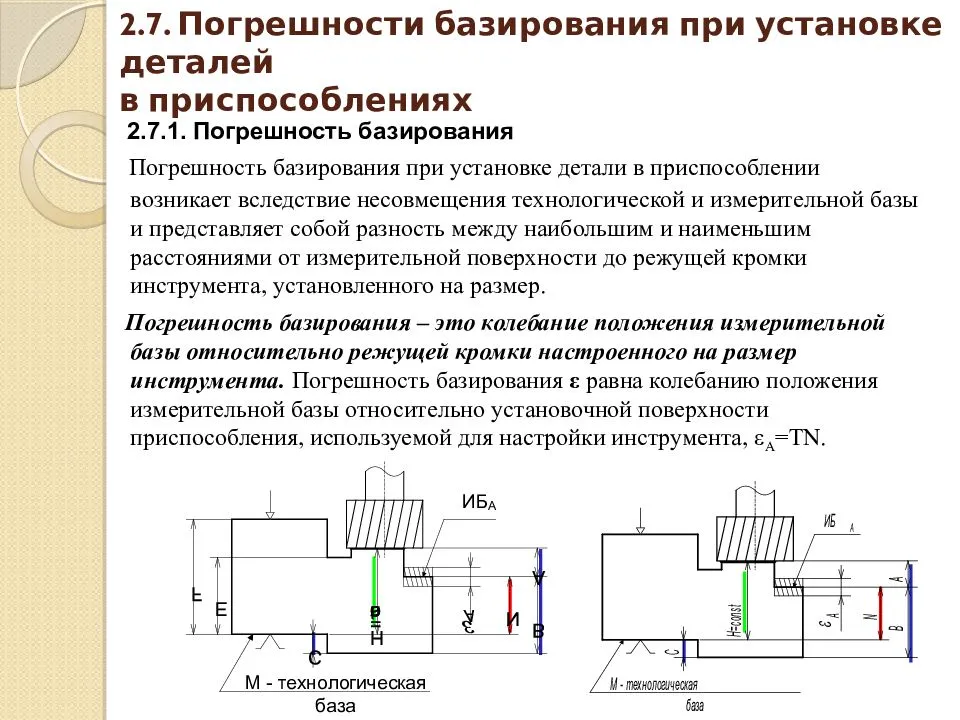

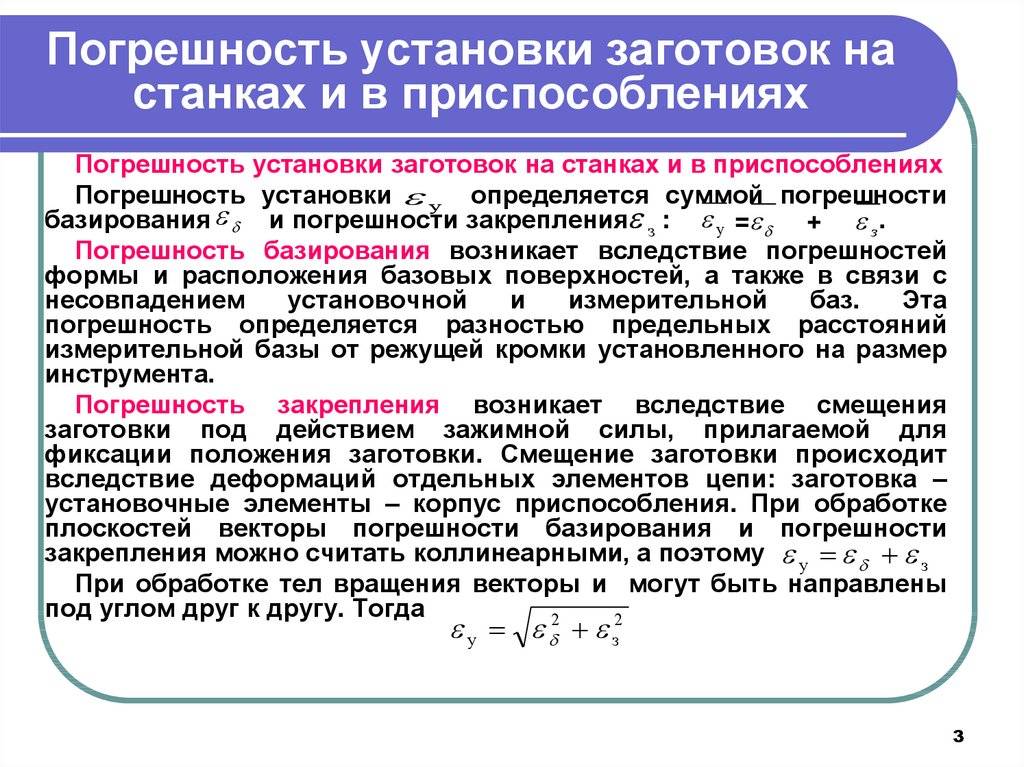

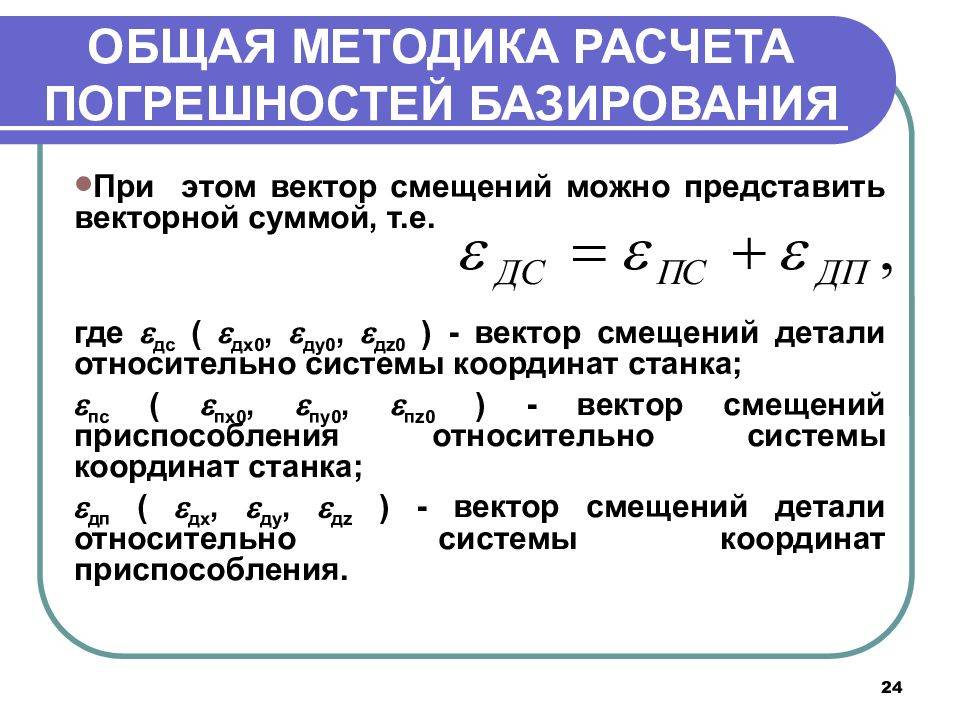

Погрешности базирования и закрепления, объединяемые погрешностями установки, учитывают отклонение фактического положения детали, установленной в приспособлении, от идеального.

| Установка заготовки по плоскости основания и двум боковым сторонам.| Установка заготовки по плоскости и двум отверстиям. а – теоретическая схема базирования. б-схема установки. |

Погрешность базирования равна сумме погрешностей размеров, соединяю – Щих конструкторские и технологические базы.

Погрешности базирования также влияют на кинематическую точность передачи. Погрешности базирования возникают за счет несовпадения рабочей оси колеса с геометрической осью зубчатого венца. Они складываются из эксцентриситета и перекоса оси. При суммировании этих погрешностей необходимо учитывать фазы влияния каждой погрешности. Кинематическая точность работы отдельного колеса характеризуется кинематической погрешностью. Плавность работы колеса характеризуется циклической погрешностью.

Погрешность базирования влияет на точность выполнения размеров и взаимного положения поверхностей, но не влияет на точность получения формы поверхностей. При совмещении установочной и измерительной баз для некоторых схем установки ( например, на рис. 5.5, а) погрешность базирования равна нулю. Она также равна нулю для всех размеров, определяющих взаимное положение поверхностей, обработанных при неизменной установке заготовки. Погрешность закрепления вызывается смещением заготовки под действием сил зажима.

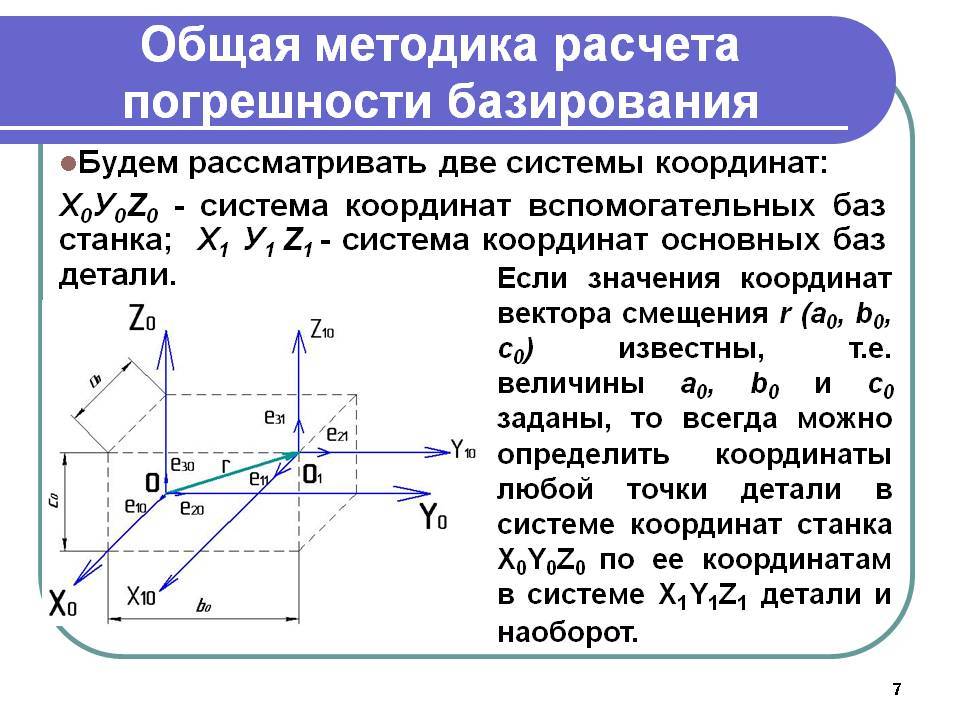

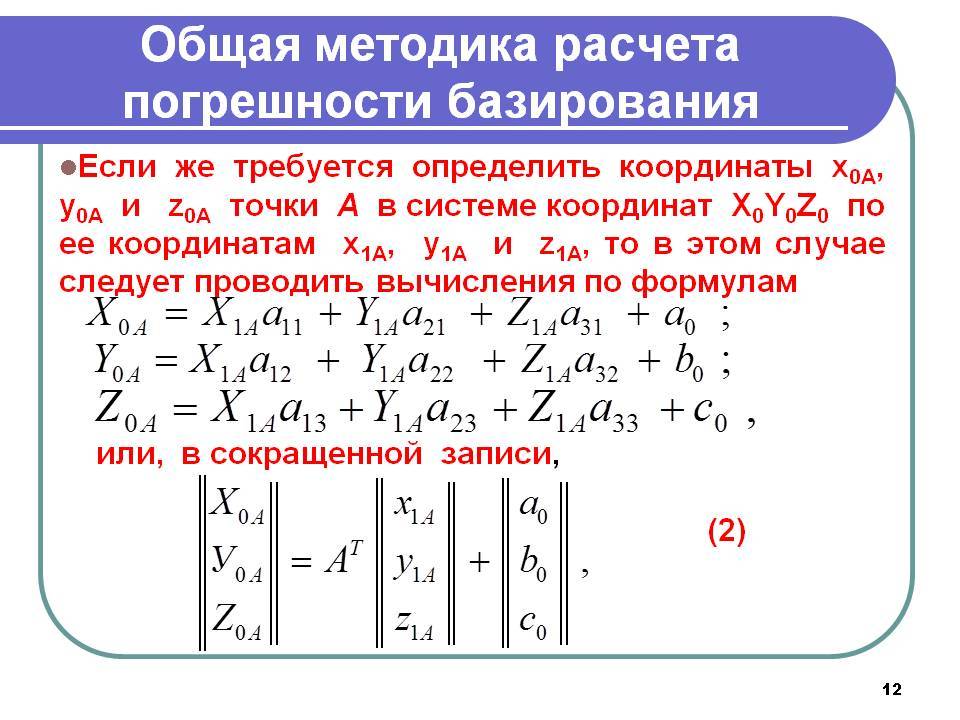

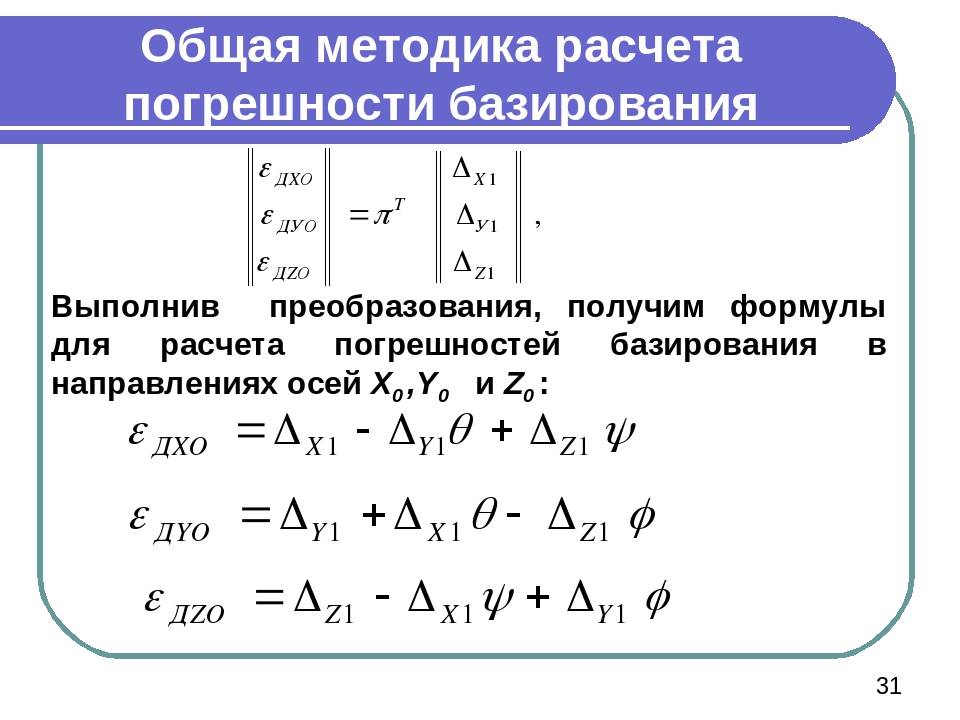

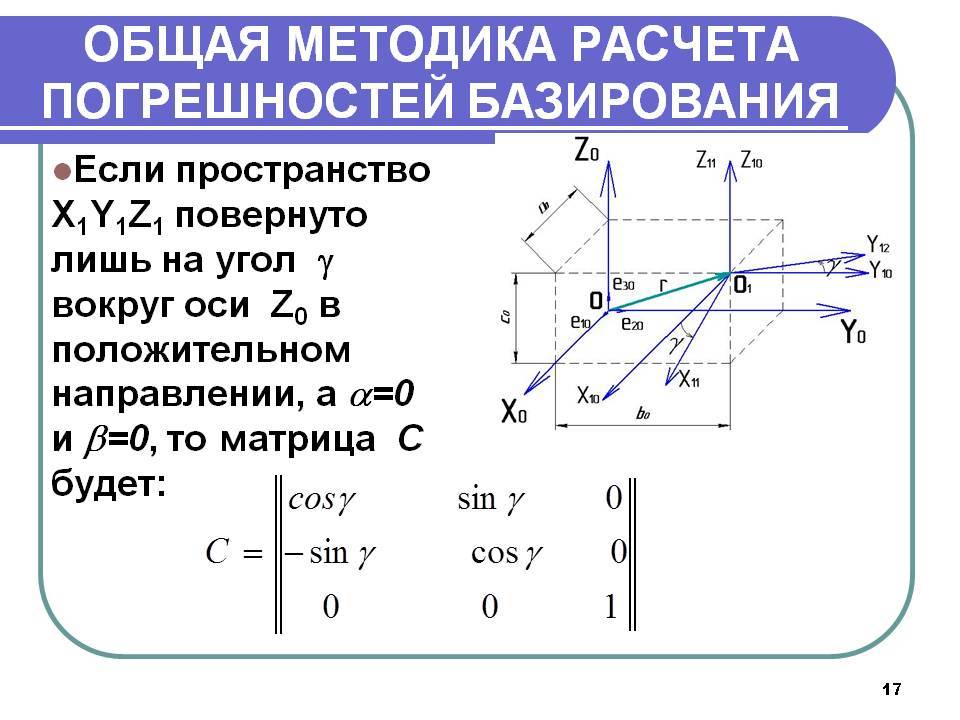

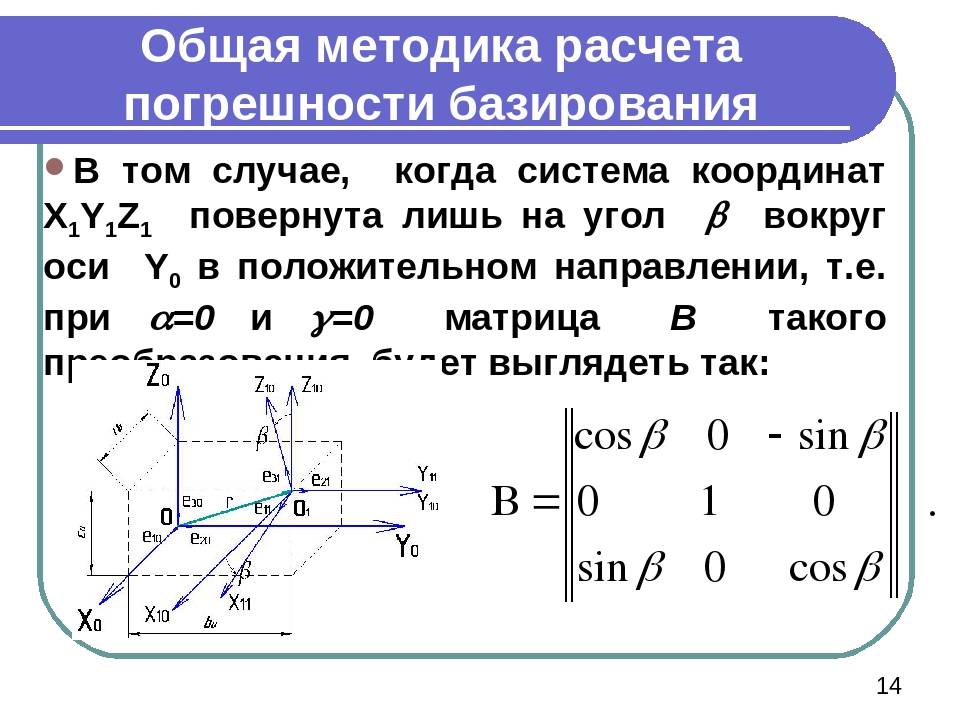

| Схема расчета погрешностей базирования. |

Погрешность базирования возникает, когда в качестве технологической базы выбирается поверхность не являющаяся измерительной.

Погрешность базирования в радиальном направлении при установке детали на конус отсутствует, так как ось детали будет совпадать с осью конической оправки. Для получения минимальной погрешности базирования необходимо всегда стремиться к тому, чтобы измерительная база совпадала с установочной.

Погрешность базирования Дед возникает в процессе базирования заготовок в приспособлениях и определяется как предельное поле рассеивания расстояний между измерительной и установочной поверхностями в направлении выдерживаемого размера. Приближенно Дяй можно оценить величиной размаха – разностью между наибольшим п наштпыним значениями указанного расстояния.

Погрешность базирования еб возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает.

Погрешности базирования зависят от выбранной схемы установки детали в приспособлении и могут быть заранее рассчитаны.

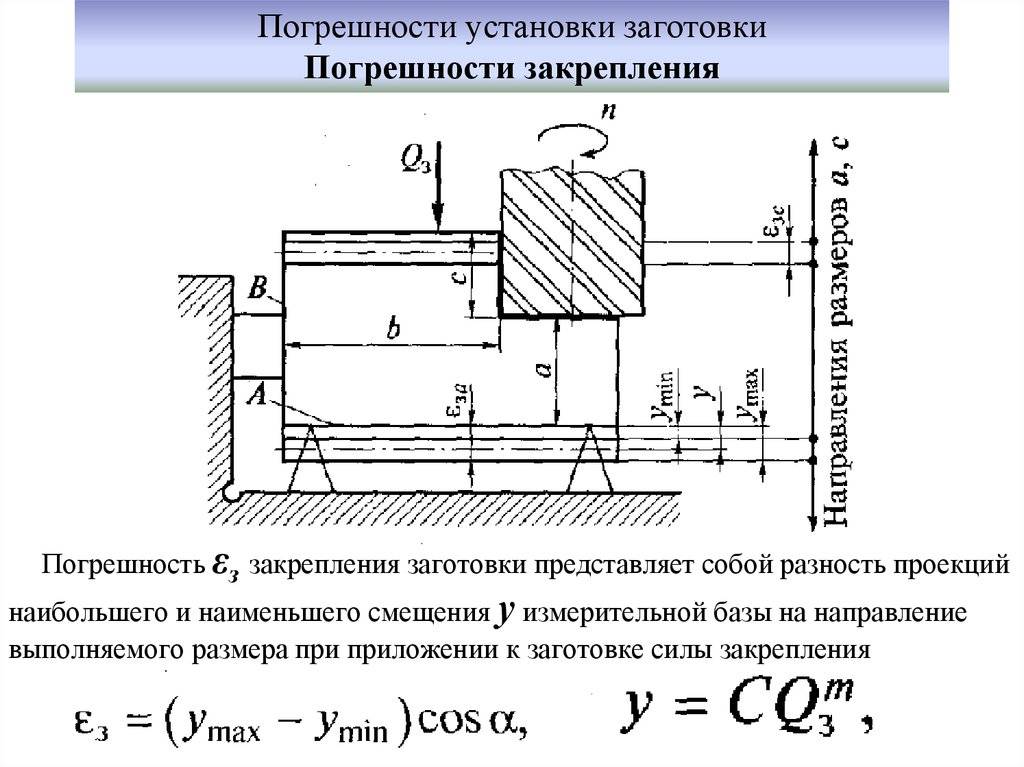

| Расчетная схема погрешности закрепления.| Зависимость For реакции в опоре. |

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

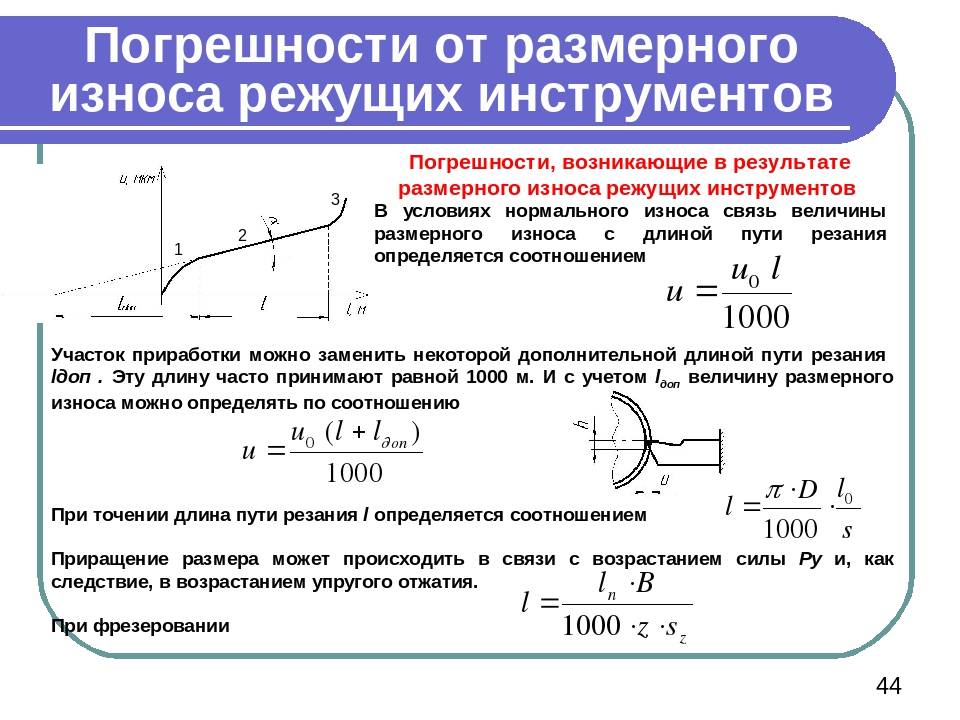

Источники погрешностей

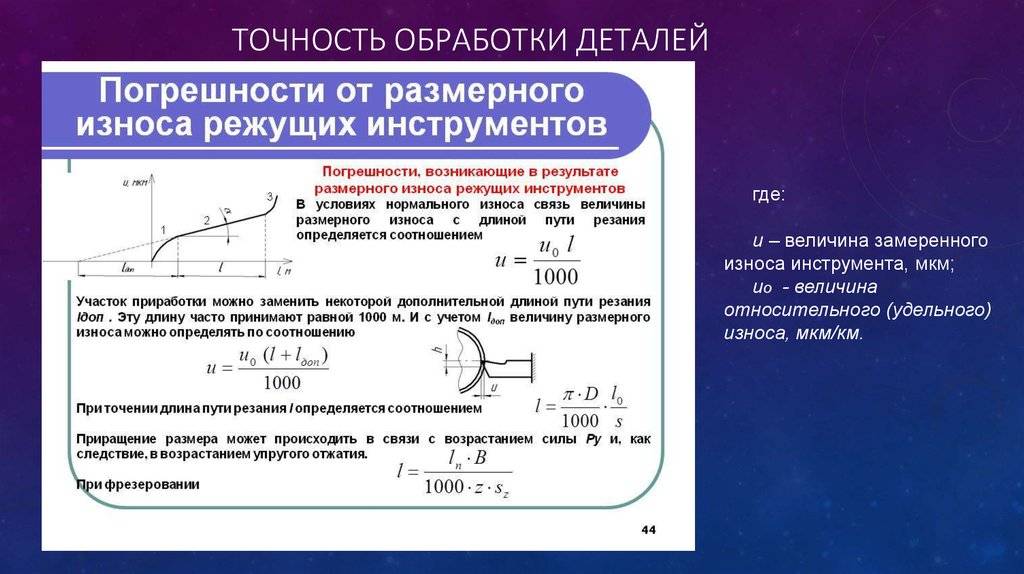

Рассмотрим различные причины возникновения погрешностей.

Математическая модель задачи является неточной

Погрешность возникает из-за того, что сам численный метод или математическая модель является лишь приближением к точному методу (например, дифференцирование). Кроме того, любая математическая модель или метод могут внести существенные погрешности, если в ней не учтены какие-то особенности рассматриваемой задачи. Модель может прекрасно работать в одних условиях и быть совершенно неприемлемой в других. Такую погрешность называют также методической. Она всегда имеет место, даже при абсолютно точных данных и абсолютно точных вычислениях. В большинстве случаев погрешность численного метода можно уменьшить до требуемого значения за счет изменения параметров метода (например, уменьшением шага дискретизации, или увеличением количества итераций).

Ошибки в исходных данных

Исходные данные задачи часто являются основным источником погрешностей. Ошибки такого типа неизбежны и проявляются в любых реальных задачах, поскольку любое измерение может быть проведено с только какой-то предельной точностью. Вместе с погрешностями, вносимыми математической моделью, их называют неустранимыми погрешностями, поскольку они не могут быть уменьшены ни до начала решения задачи, ни в процессе ее решения.

Следует стремиться к тому, чтобы все исходные данные были примерно одинаковой точности. Сильное уточнение одних исходных данных при наличии больших погрешностей в других не приводит к повышению точности конечных результатов. Если какие-то отдельные точки данных (измерения) явно ошибочные, их можно исключить из вычислений.

Вычислительные ошибки (ошибки округления)

Ошибки этого типа проявляются из-за дискретной (а не непрерывной) формы представления величин в компьютере. Вычислительные ошибки можно свести к минимуму продуманно организовывая алгоритмы.

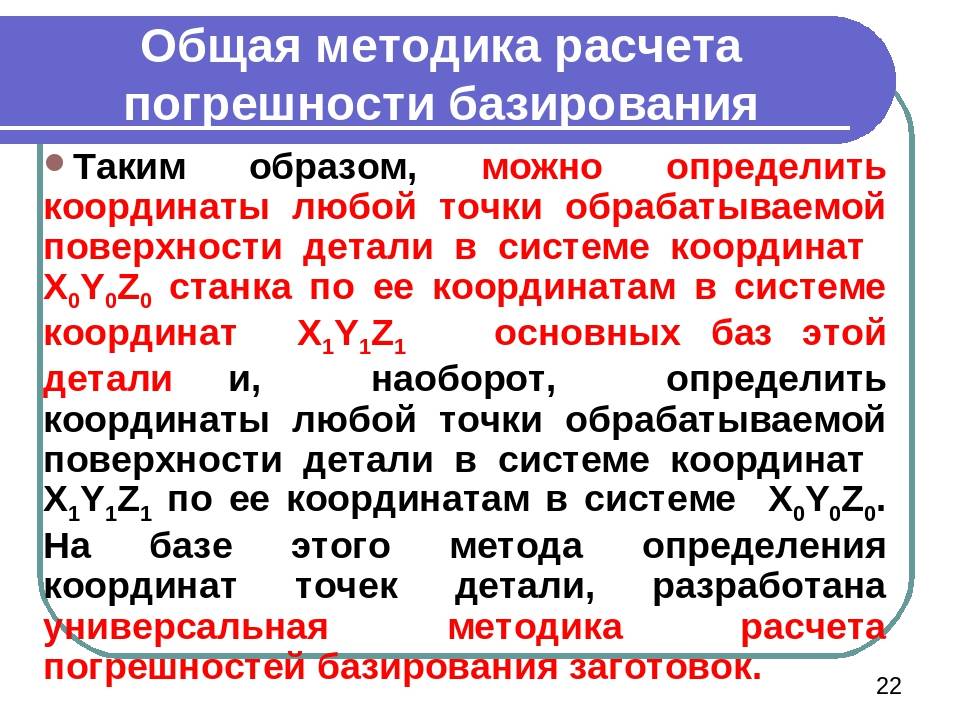

Методики расчета неточности базирования

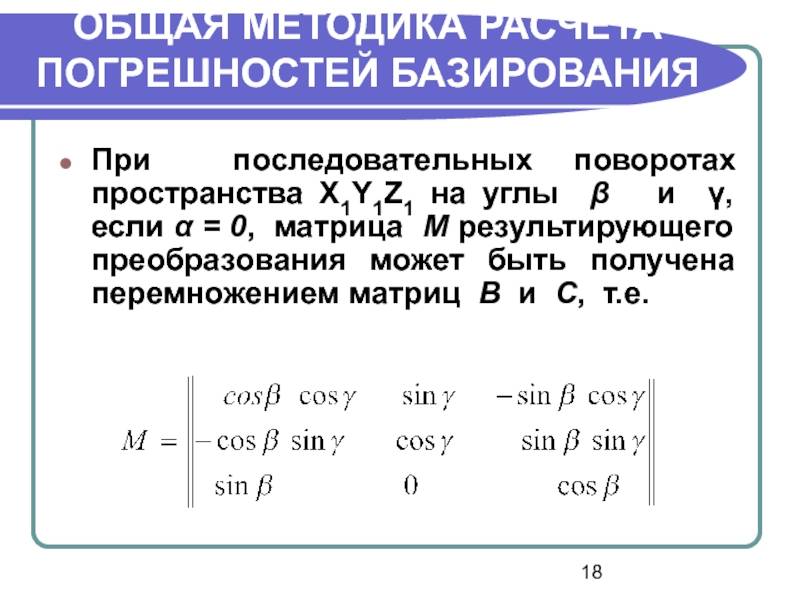

Расчёт неточности базирования делается по общему алгоритму:

- Обозначение положения измерительной базы, исходя из размерных параметров детали. Измерительная база показывает относительное расположение предмета и устройств для вычисления.

- Нахождение места расположения технологичной базы заготовки. Она предоставляет информацию о положении изделия во время процедуры обработки.

- В случае, когда технологическая и измерительная базы сочетаются, погрешность измерения равняется 0.

- Если базы имеют различия, то вычисления величины отклонения нужно произвести геометрические расчёты отклонений заготовки. Из предельно возможных значений необходимо вычесть полученные результаты. Разница данных чисел является искомой погрешностью. Общая формула выглядит так: = Т -?ж.

Классификация базисов, в себя включает, кроме измерительной и технологичной баз, большое количество подвидов:

- запасная база: определяет расположение заготовки, прикреплённой к сборочной единице;

- направляющая база: при зажиме уменьшает деталь в движении, предоставляя ей 2 степени свободы (вдоль оси и вокруг другой координатной оси);

- опорная база: лишает изделие только 1 степени свободы – поворота вокруг оси координат;

- спрятанная база: собой представляет виртуальную ось на воображаемой плоскости, используется при измерении неточности детали, установленной в трёхкулачковом патроне(под скрытой базой понимается ось патрона, одновременно с которой при смещении диаметра передвигается ось заготовки);

- явная база: выступает полной противоположностью скрытой базы и считается существующей осью, располагающейся на действительной координатной плоскости.

При отсутствии общего базиса и предельных значений специалист должен для правильного определения неточности базирования отыскать исходную базу – часть измеряемой заготовки, которая сходится с поверхностью которая обрабатывается по размерам. Если она не меняется и не передвигается, то погрешность будет равна нулю.

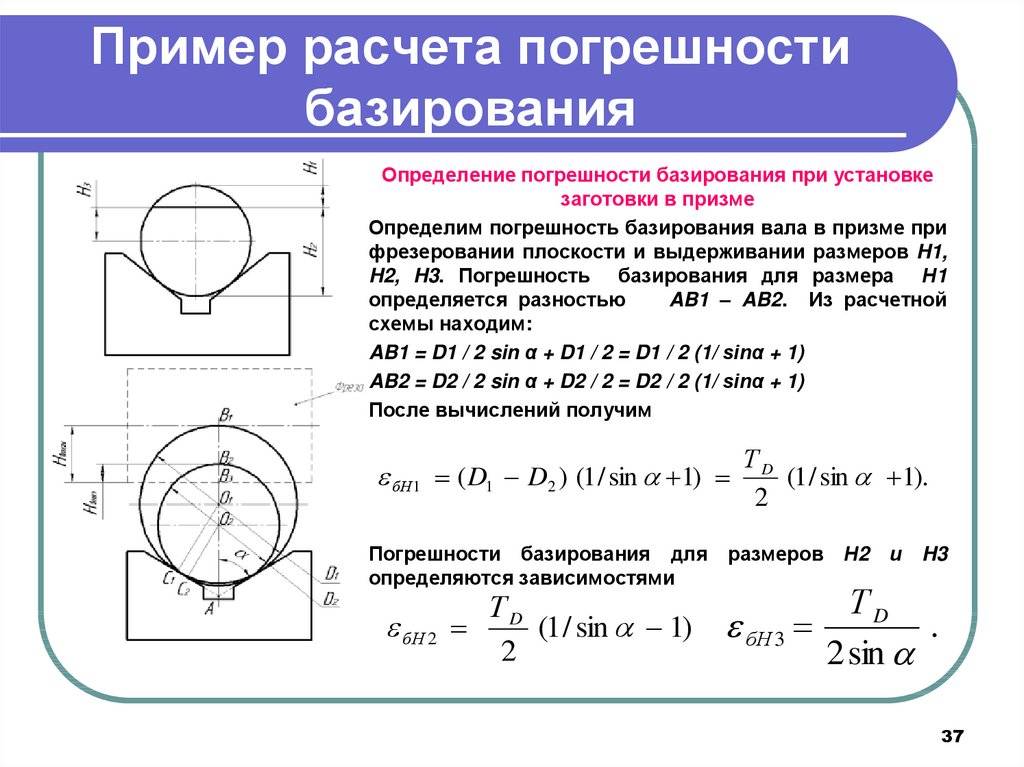

Примером расчёта неточности базирования как правило выступает задача по определению величины отклонения детали во время её фрезеровки. С самого начала нужно составить эскиз изделия и на нём отметить поверхность, являющуюся измерительной базой. Дальше необходимо определить кол-во степеней, лимитирующих перемещение. Отверстия детали сочетаются с цилиндрическими пальцами. Получившееся расстояние между отверстиями будет выступать технологичной базой. Для нахождения отклонения необходимо произвести соединение данных баз и отыскать их разница

Важно, чтобы погрешность не оказалась меньше доступных величин отклонения

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Абсолютная и относительная погрешности

Точность полученного в результате вычисления результата определяется погрешностью вычислений. Различают два вида погрешностей – абсолютную и относительную.

Абсолютная погрешность некоторого числа равна разности между его истинным значением и приближенным значением, полученным в результате вычисления или измерения:

(А.1)

где а – приближенное значение числа х.

Относительная погрешность – это отношение абсолютной погрешности к приближенному значению числа:

(А.2)

Истинное значение величины х обычно неизвестно. Имеется лишь приближенное значение а и нужно найти его предельную погрешность . В дальнейшем значение принимается в качестве абсолютной погрешности приближенного числа а. Тогда истинное значение х находится в интервале .

По характеру проявления

Скрытая база – база в виде воображаемой

плоскости, оси или точки.Явная база – база в виде реальной поверхности,

разметочной риски или точки пересечения рисок.

Большинство деталей машин ограничено

простейшими поверхностями – плоскими,

цилиндрическими, коническими, которые

используются в качестве опорных установочных

баз.

Существует пять классические схемы

базирования: базирование призматических

деталей, базирование длинных цилиндрических

деталей, базирование коротких цилиндрических

деталей, базирование по короткой конической

поверхности(центровое отверстие), базирование по

длинной конической поверхности (конус Морзе

шпинделя станка).

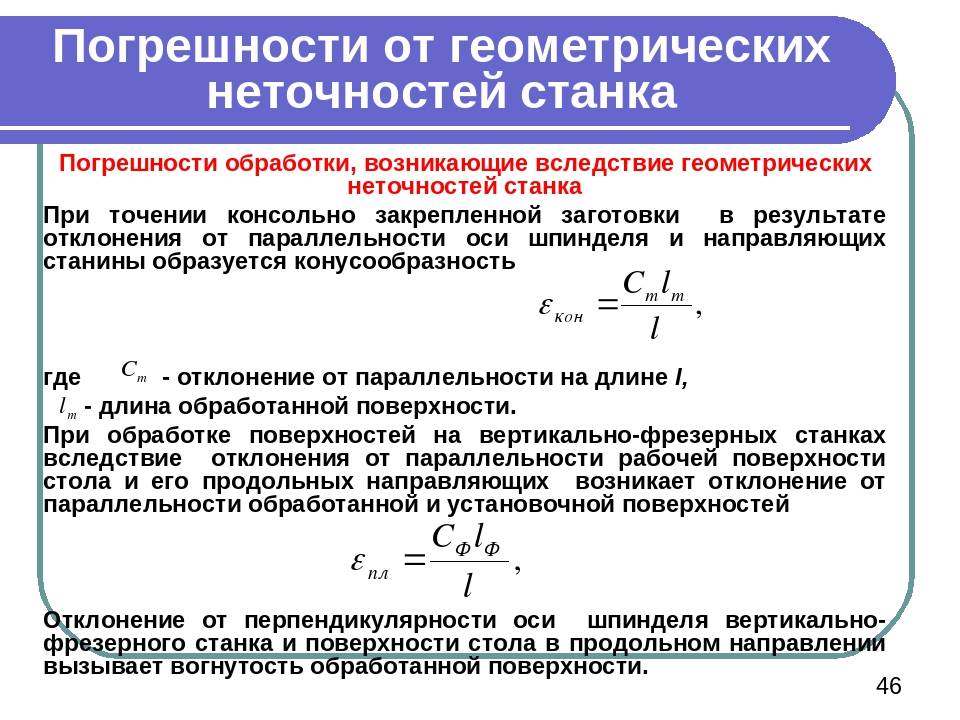

Точностные особенности

Что касается точностных характеристик, то они зависят от диаметра и общих размеров заготовок, а также схем установки. В различных случаях будут такие характеристики:

- При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;

- Первая схема закрепления подходит для заготовок диаметром от 5 до 118 миллиметров, здесь присутствует только радиальное биение в 0,040 миллиметров на длине 80 миллиметров;

- Второй вариант закрепления для заготовок диаметром от 77 до 188 миллиметров и от 160 до 250 миллиметров имеет биение торцевое и радиальное величиной 0,025 и 0,045 миллиметра соответственно;

- Имеется также и вариант закрепления заготовки за внутреннюю поверхность с прямыми кулачками. Параметры и виды биений аналогичны предыдущему варианту, но диаметр заготовок здесь находится в диапазоне от 62 до 174 миллиметров и от 145 до 256 миллиметров.

Схема базирования призматических деталей.

| Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей. Три координаты, определяющие положение детали относительно плоскости XOY, лишают трех степеней свободы – возможности перемещаться вдоль оси OZ и вращаться вокруг осей OY и OX. Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлдении сои OX и вращаться вокруг оси OZ. Шестая координата, определяющая положение детали относительно плоскости XOZ, лишаете последней степени свободы – возможности перемещаться в направлении оси OY. Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной точкой – упорной. В качестве главной базы желательно выбирать поверхность, имеющую наибольшие габариты. В качестве направляющей – поверхность наибольшей протяженности. |

Погрешность – базирование

Погрешность базирования ее есть отклонение фактически достигнутого положения заготовки при базировании от требуемого; определяется, как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера.

Погрешность базирования возникает вследствие несовмещения установочной базы с измерительной.

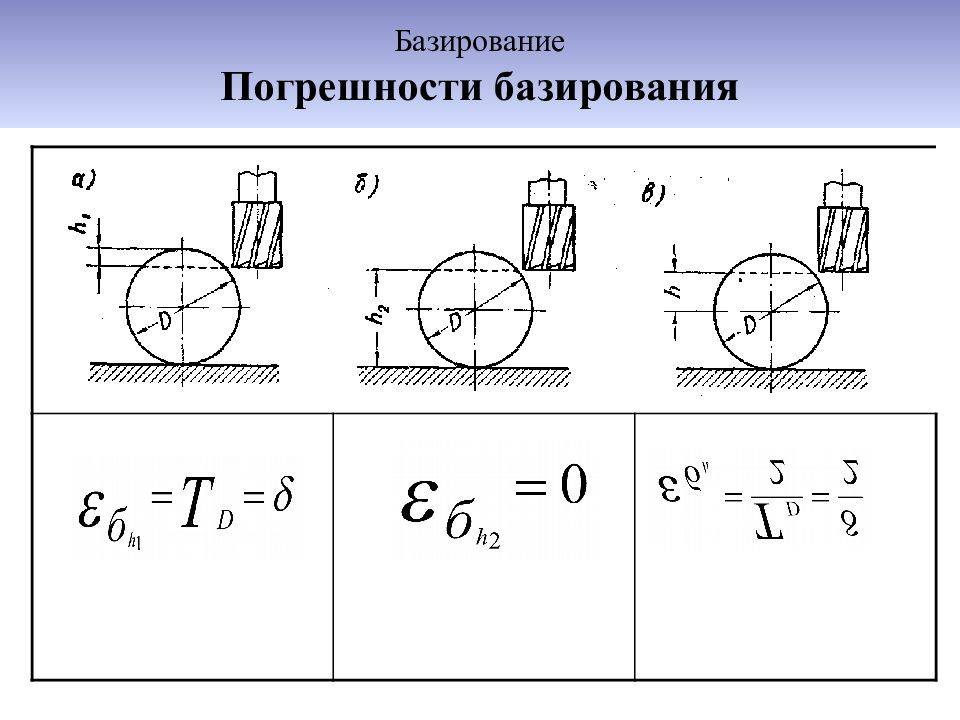

| Схема сверления заготовок, установленных на призме. |

Погрешность базирования А & б определяют соответствующими геометрическими расчетами или анализом размерных цепей, что обеспечивает в ряде случаев более простое решение задачи.

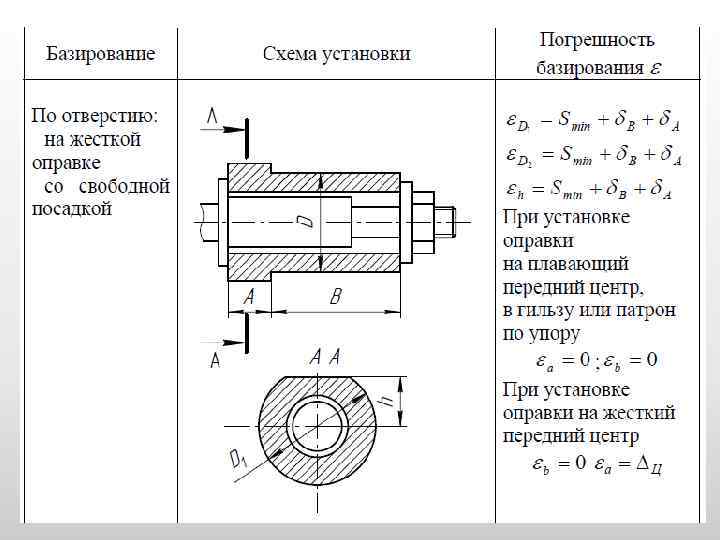

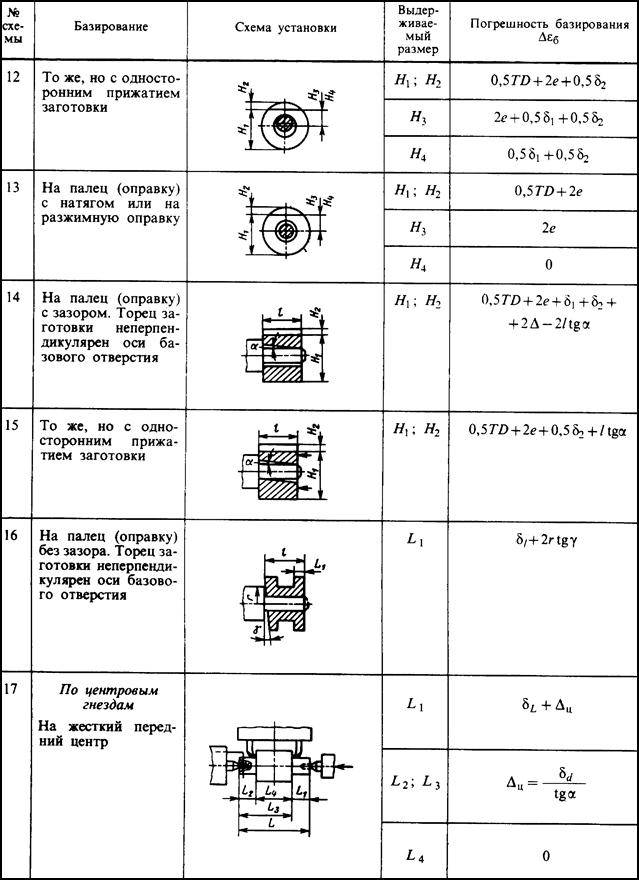

Погрешность базирования в схемах 11 – 16 включает погрешность приспособления ДБпр.

Погрешность базирования е – разность предельных расстояний измерительной базы относительно установленного на размер инструмента, возникающая при несовмещении измерительной и установочной ( технологической) баз в результате неточностей формы и размеров обрабатываемой детали.

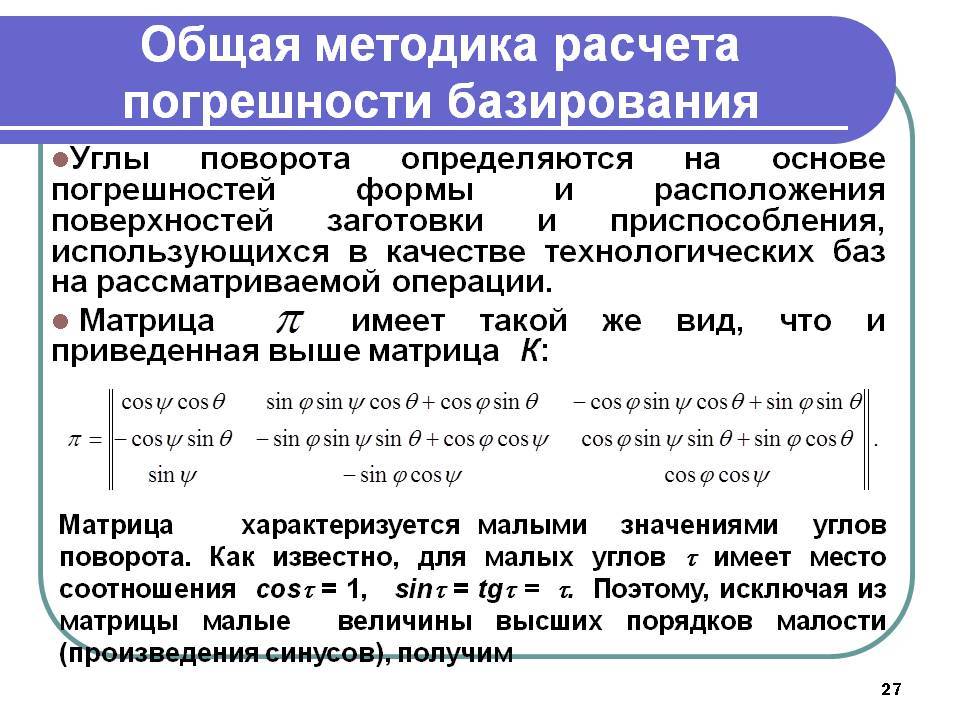

Погрешность базирования определяется из геометрических связей в зависимости от принятой схемы установки, а погрешность закрепления – также и в зависимости от силы зажатия.

Погрешность базирования е6 возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами.

Погрешность базирования имеет место при несовмещении измерительной и установочной баз заготовки. В этом случае положение измерительных баз отдельных заготовок в партии будет различным относительно обрабатываемой поверхности.

Погрешность базирования влияет на точность выполнения линейных размеров ( кроме диаметральных и связывающих противолежащие элементы, получаемые мерным инструментом), на точность взаимного положения поверхностей и не влияет на точность их форм.

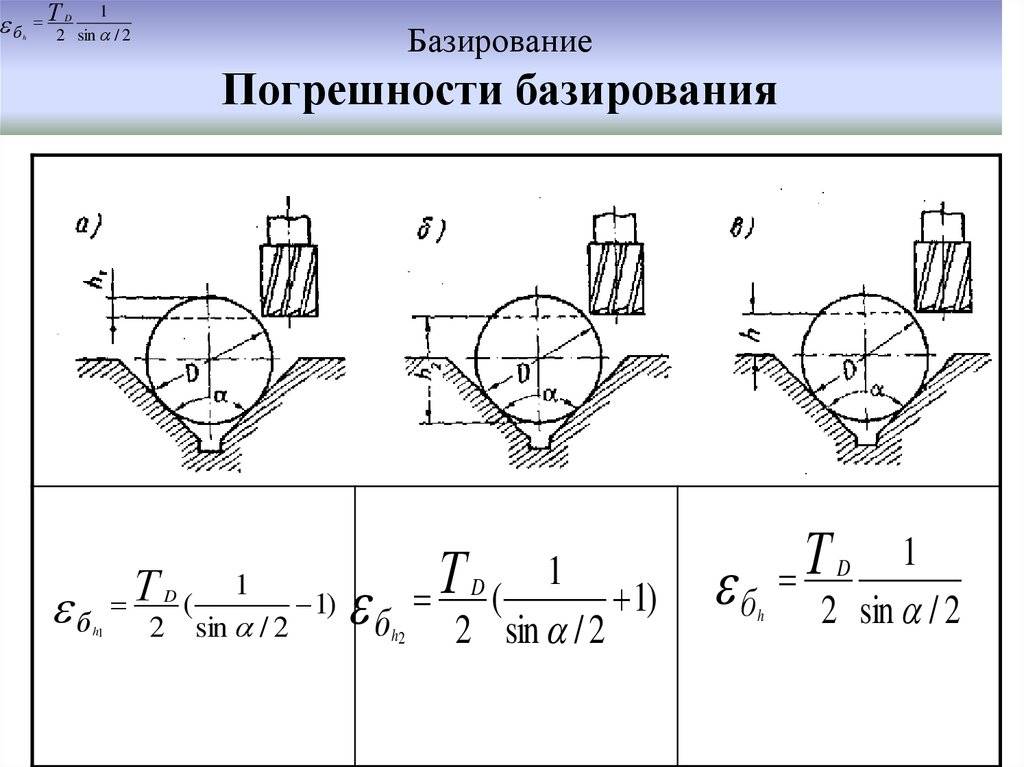

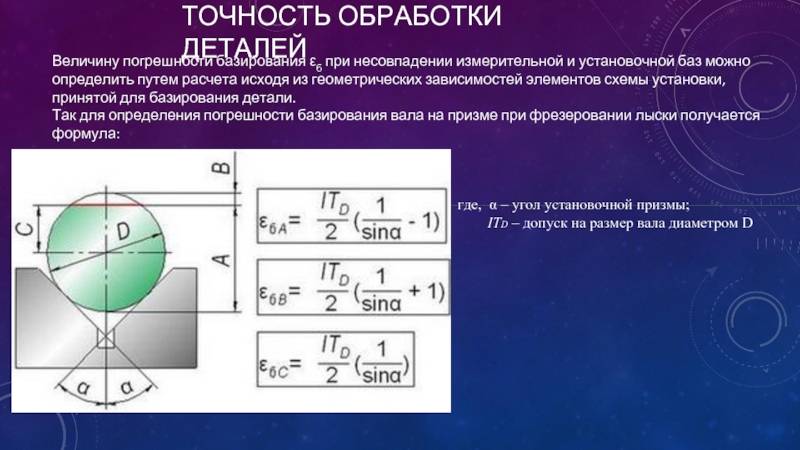

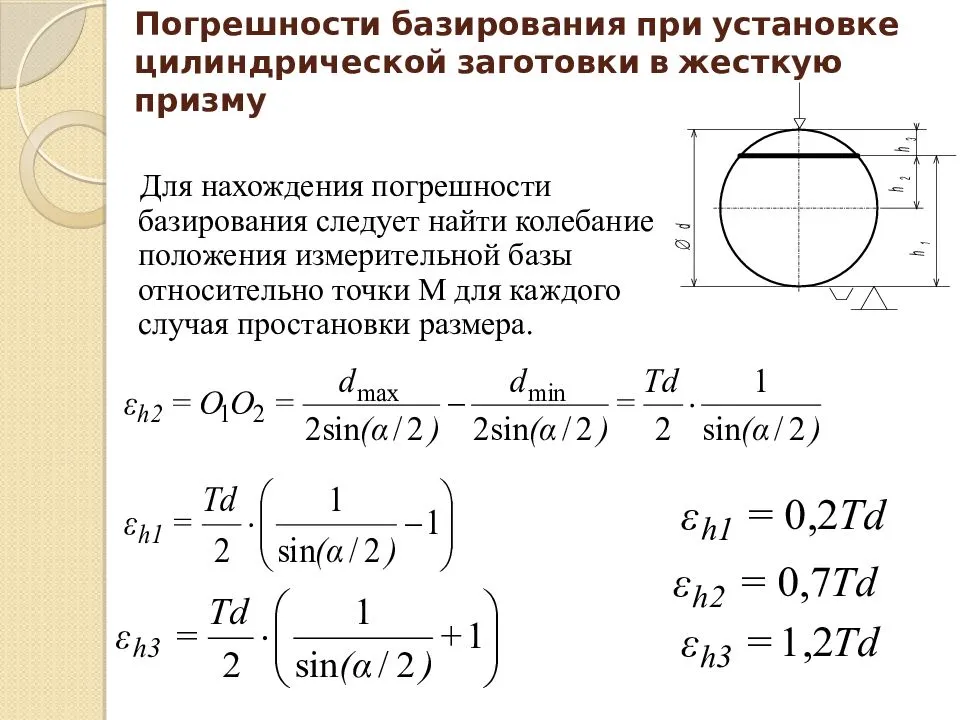

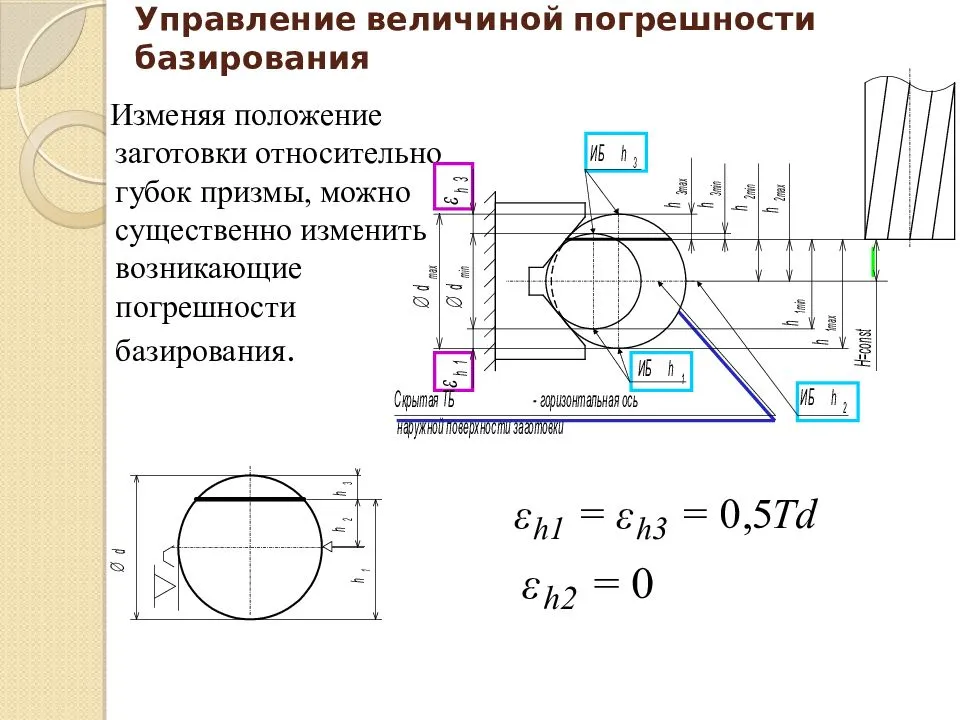

Погрешность базирования при установке в призму является функцией допуска на диаметр цилиндрической поверхности заготовки, а также зависит от погрешностей ее формы.

Погрешность базирования ( несовпадение измерительной базы с установочной) при закреплении обрабатываемой заготовки в патрон.

Погрешность базирования возникает от нарушения единства сборочной и метрологической баз в процессе установки тарелок.

Погрешность базирования может быть представлена функцией комплекса параметров, определяющих погрешность.

Погрешность базирования при несовмещенных установочной и измерительной базах определяется разностью предельных расстояний измерительной базы от установленного на размер режущего инструмента.

Погрешность – базирование

Погрешность базирования ее есть отклонение фактически достигнутого положения заготовки при базировании от требуемого; определяется, как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера.

Погрешность базирования возникает вследствие несовмещения установочной базы с измерительной.

| Схема сверления заготовок, установленных на призме. |

Погрешность базирования А & б определяют соответствующими геометрическими расчетами или анализом размерных цепей, что обеспечивает в ряде случаев более простое решение задачи.

Погрешность базирования в схемах 11 – 16 включает погрешность приспособления ДБпр.

Погрешность базирования е – разность предельных расстояний измерительной базы относительно установленного на размер инструмента, возникающая при несовмещении измерительной и установочной ( технологической) баз в результате неточностей формы и размеров обрабатываемой детали.

Погрешность базирования определяется из геометрических связей в зависимости от принятой схемы установки, а погрешность закрепления – также и в зависимости от силы зажатия.

Погрешность базирования е6 возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами.

Погрешность базирования имеет место при несовмещении измерительной и установочной баз заготовки. В этом случае положение измерительных баз отдельных заготовок в партии будет различным относительно обрабатываемой поверхности.

Погрешность базирования влияет на точность выполнения линейных размеров ( кроме диаметральных и связывающих противолежащие элементы, получаемые мерным инструментом), на точность взаимного положения поверхностей и не влияет на точность их форм.

Погрешность базирования при установке в призму является функцией допуска на диаметр цилиндрической поверхности заготовки, а также зависит от погрешностей ее формы.

Погрешность базирования ( несовпадение измерительной базы с установочной) при закреплении обрабатываемой заготовки в патрон.

Погрешность базирования возникает от нарушения единства сборочной и метрологической баз в процессе установки тарелок.

Погрешность базирования может быть представлена функцией комплекса параметров, определяющих погрешность.

Погрешность базирования при несовмещенных установочной и измерительной базах определяется разностью предельных расстояний измерительной базы от установленного на размер режущего инструмента.

Создание базовых поверхностей

Одним из основных условий современного производства изделий из древесины является взаимозаменяемость деталей, которая невозможна без высокой степени точности обрабатываемых материалов. Точная обработка возможна лишь при наличии у заготовок (деталей) базисных поверхностей, используемых для установки на станке при обработке заготовок.

Изготовление детали осуществляется выполнением технологических операций путем последовательного удаления с заготовки соответствующих слоев древесины механическим воздействием. В результате операций механической обработки образуются новые поверхности, ориентированные определенным образом относительно друг друга.

Процесс ориентирования обрабатываемой заготовки при формировании новых поверхностей относительно определенных, установочных, поверхностей станка называется базированием. Поверхность, определяющую положение заготовки по трем точкам опоры, называют установочной. Заготовки базируются относительно инструмента при помощи технологических баз по установочным поверхностям базирующих элементов станка.

Технологической базой называют совокупность поверхностей, или точек заготовки, по отношению к которым ориентируются поверхности детали при обработке. Базирующими элементами станка могут быть роликовые конвейеры, каретки, кулачки, патроны, столы, суппорты, направляющие линейки, упоры и т. п. Установочными поверхностями базирующих элементов станков являются поверхности для базирования заготовки, соприкасающиеся с ее технологической базой.

Надежность базирования заготовок при обработке определяет точность их размеров. Поверхности заготовки могут быть использованы и иметь следующие характерные случаи: базирование по одной стороне, а обработке подвергается противоположная сторона; базирование и обработка одной и той же стороны; базирование по одной, а обработка – смежной стороны; базирование по двум смежным сторонам, а обработка другой смежной стороны; базирование по трем сторонам с определенным фиксированным положением заготовки в пространстве относительно режущих инструментов.

При выборе базовой поверхности должны учитываться приемы выполнения работы. Так, базирование покоробленной заготовки на плоскости стола более определено вогнутой стороной, чем выпуклой. Прижим заготовки лучше осуществлять на поверхности, противоположной опорной. Прижим не должен деформировать заготовку, его необходимо располагать как можно ближе к месту действия сил резания. Это обеспечивает более высокую жесткость крепления заготовки, уменьшает амплитуду вынужденных колебаний при возможной вибрации заготовки. Количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну из ее плоскостей, у заготовок криволинейной формы – ее плоские или криволинейные поверхности, если они соответствуют по форме цилиндрической поверхности.

При первичной обработке криволинейные поверхности формируются как часть цилиндрической поверхности определенного радиуса кривизны.

(3.7)

где К = 1,5- гарантированный коэффициент запаса для всех случаев;

К = 1- коэффициент, учитывающий состояние поверхности заготовки, при чистовой обработке;

К = 1,7 -коэффциент, учитывающий увеличение силы резания от прогрессивного затупления инструмента;

К = 1-коэффициент, учитывающий увеличение силы резания при прерывистом резании;

К = 1,3-коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления, при перемещении ручного зажима;

К = 1-коэффициент, учитывающий эргономику ручных зажимных устройств, при удобном расположении рукояток и малом угле поворота рукоятки;

К = 1-коэффициент, учитываемый только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь, при установке детали на опорные планки или другие элементы с большой поверхностью контакта;