Минеральная база для извлечения металла

Сырьем для добычи медной руды являются естественные образования минералов, в которых металлический компонент содержится в количестве, необходимом для экономически выгодной промышленной разработки.

Сырье для добычи медной руды.

Рудные месторождения представлены силикатными, карбонатными, сульфатными соединениями, оксидами, образовавшимися в зоне окисления.

Среди разведанных минералов для промышленной разработки можно выделить:

- халькопирит;

- халькозин;

- борнит;

- куприт;

- самородная медь;

- брошантит;

- азурит;

- кубанит;

- малахит;

- хризотил.

В руде концентрация металла составляет 0,3–5%, а в минералах показатель концентрации составляет 22–100% (самородный металл). Месторождения меди находятся в генетической взаимосвязи с другими ценными компонентами, которые добываются как дополнительные химические элементы к основному процессу.

Среди попутных компонентов встречаются:

- платаноиды;

- серебро;

- золото;

- теллур;

- галлий;

- молибден;

- висмут;

- никель;

- титан;

- цинк.

Руда для извлечения меди содержит мышьяк, сурьму, реже ртуть. В зависимости от вида попутных химических элементов различают типы месторождений, среди которых главное значение имеют:

- медно-никелевый;

- медно-колчеданный;

- медистых песчаников и сланцев;

- медно-порфировый.

Скарновые месторождения металла и кварцево-сульфидные образования имеют подчиненное значение. В перспективе в качестве сырья для промышленного производства металла рассматриваются железомарганцевые конкреции, находящиеся в донных отложениях Мирового океана.

Это интересно: Бронзовая краска на основе бронзовой пудры: приготовление и применение

Заводы цветных металлов

Здесь собраны российские производители цветных металлов в количестве 40 штук. Имеется возможность отобрать заводы цветных металлов нужного региона, ознакомиться с продукцией, почитать отзывы. Основная продукция: обработка цветных металлов

Волгоград (Волгоградская область)

Основная продукция: обработка цветных металлов

Верхняя Пышма (Свердловская область)

Верхняя Пышма, ул. Ленина, 131

АО « — одно из ведущих в России предприятий по обработке цветных металлов.

Санкт-Петербург (Санкт-Петербург и Ленинградская область)

Санкт-Петербург, Свердловская набережная, дом 12

ОАО «ВИЛС» – стратегическое предприятие в области создания новых технологий и производства металлургической продукции из специальных сплавов.

Москва, ул. Горбунова, д. 2, стр. 153

Московский завод по обработке специальных сплавов является крупнейшим производителем прокатно-тянутых, штампованных изделий из сплавов, содержащих драгоценные металлы.

Акционерное общество «Московский завод полиметаллов» (АО «МЗП») старейшее предприятие атомной отрасли

Москва, Каширское шоссе, дом 49

«Норникель» — лидер горно-металлургической промышленности россии, крупнейший в мире производитель высокосортного никеля и палладия

Москва, 1-й Красногвардейский проезд., д. 15

АО «ПОЛЕМА» — завод порошковой металлургии. Ведущий мировой производитель изделий из высокочистого хрома, молибдена, вольфрама, металлических порошков и композиционных материалов.

В настоящее время Уралгидромедь реализует перспективную программу по освоению технологии извлечения металлов из вторичного сырья с получением продукции, соответствующей требованиям ГОСТ.

Полевской (Свердловская область)

Полевской, Западный Промышленный район, 2/2

Открытое акционерное общество «Святогор» – предприятие металлургического комплекса УГМК, имеет полный технологический цикл получения черновой меди.

Источник

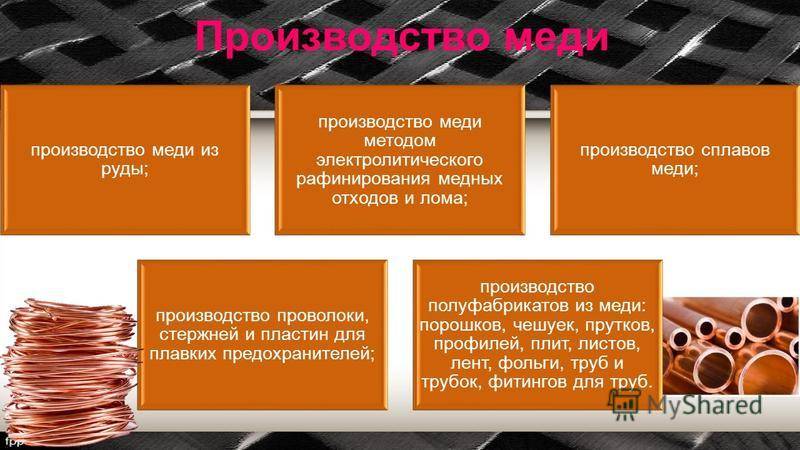

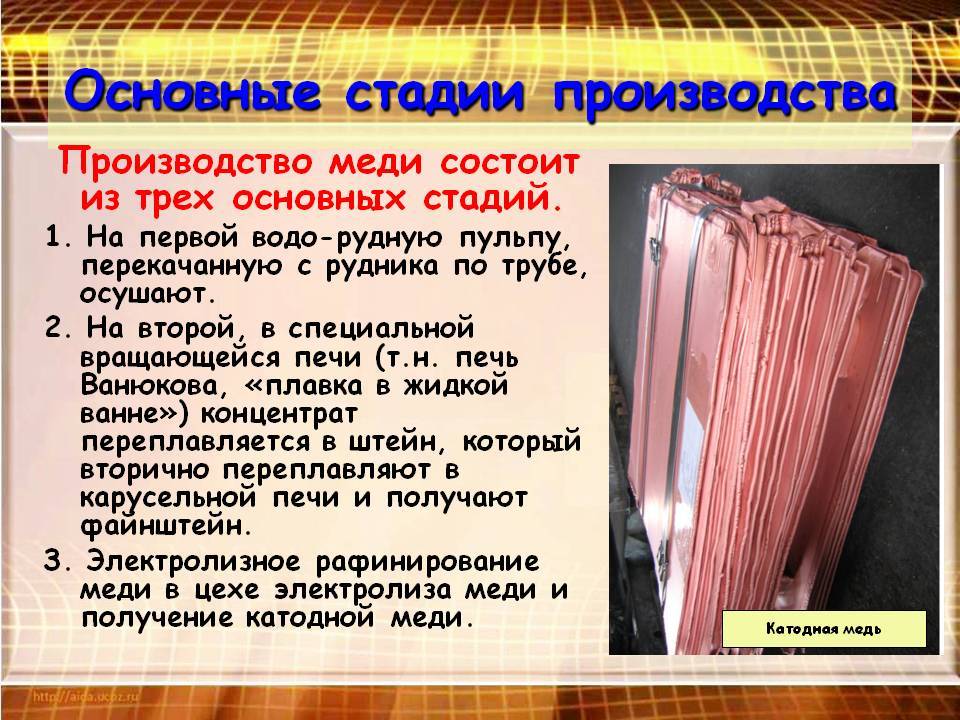

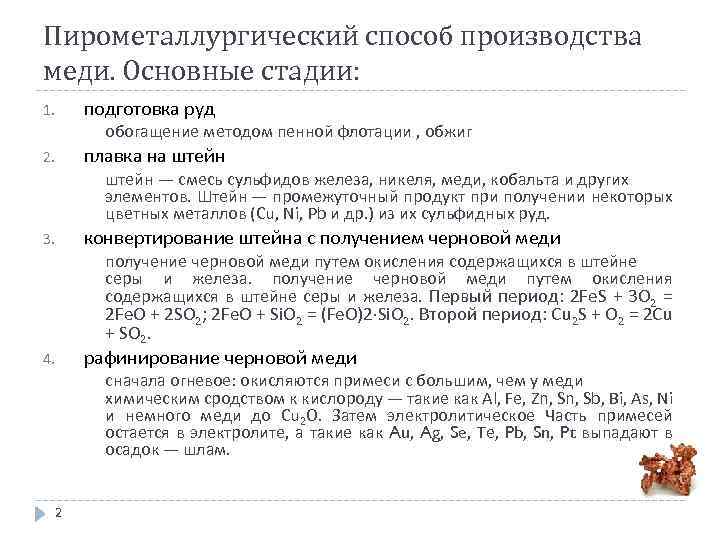

Стадии пирометаллургического производства меди

Общие способы получения метала из руды

Промышленное получение меди с использованием пирометаллургического способа имеет преимущества перед другими методами:

- технология обеспечивает высокую производительность – с ее помощью можно получать метал из породы, в которой содержание меди даже ниже 0,5%;

- позволяет эффективно перерабатывать вторичное сырье;

- достигнута высокая степень механизации и автоматизации всех этапов;

- при его использовании значительно сокращаются выбросы вредных веществ в атмосферу;

- метод экономичный и эффективный.

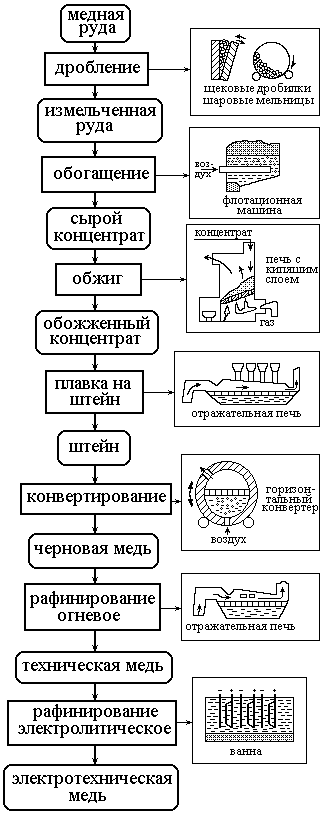

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

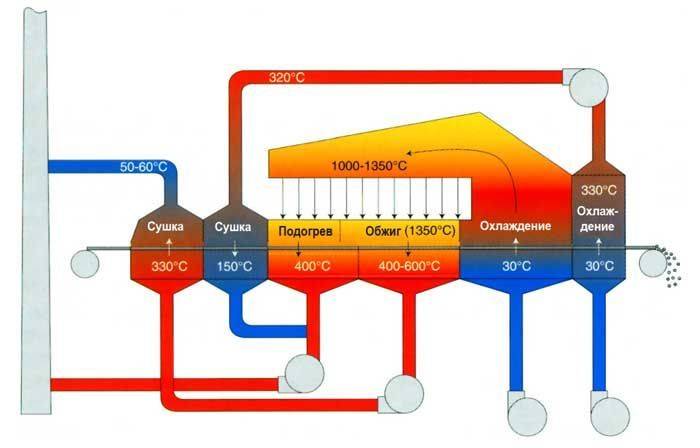

Обжиг

Этот этап направлен на то, чтобы максимально снизить содержание серы. Рудную массу помещают в печь, где устанавливается температура 700–800оС. В результате термического воздействия содержание серы сокращается в два раза. Сера окисляется и испаряется, а часть примесей (железа и других металлов) переходит в легкошлакуемое состояние, которое облегчит в дальнейшем плавку.

Обжиг руды для снижения уровня серы

Этот этап можно опустить, если порода богатая и содержит после обогащения 25–35% меди, его используют только для бедных руд.

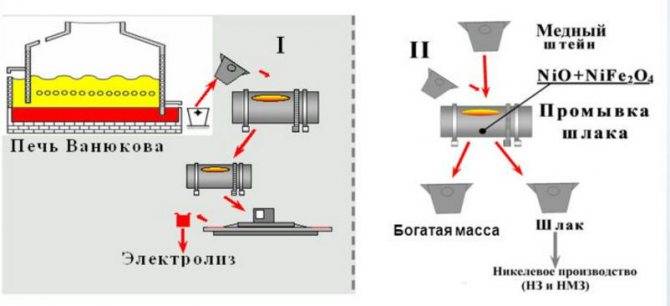

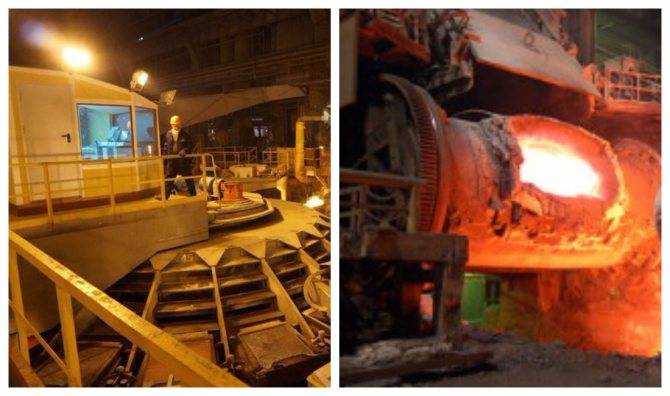

Плавка на штейн

Технология плавки на штейн позволяет получить черновую медь, которая различается по маркам: от МЧ1 – самая чистая до МЧ6 (содержит до 96% чистого металла). В ходе процесса плавки, сырье погружается в специальную печь, в которой температура поднимается до 1450оС.

Технология переработки медной руды и получение черной меди

После расплавления массы она продувается сжатым кислородом в конвертерах. Они имеют горизонтальный вид, а дутье осуществляется через боковое отверстие. В результате продува сульфиды железа и серы окисляются и переводятся в шлак. Тепло в конвертере образуется за счет протекания раскаленной массы, он дополнительно не нагревается. Температура при этом составляет 1300оС.

Общая схема выплавки меди

На выходе из конвертера получают черновой состав, который содержит до 0,04% железа и 0,1% серы, а также до 0,5% прочих металлов:

- олова;

- сурьмы;

- золота;

- никеля;

- серебра.

Такой черновой металл отливается в слитки массой до 1200 кг. Это так называемая анодная медь. Многие производители останавливаются на этом этапе, реализуют такие слитки. Но поскольку часто производство меди сопровождается добычей драгоценных металлов, которые содержатся в руде, то на обогатительных комбинатах используется технология рафинирования чернового сплава. При этом выделяются и сохраняются прочие металлы.

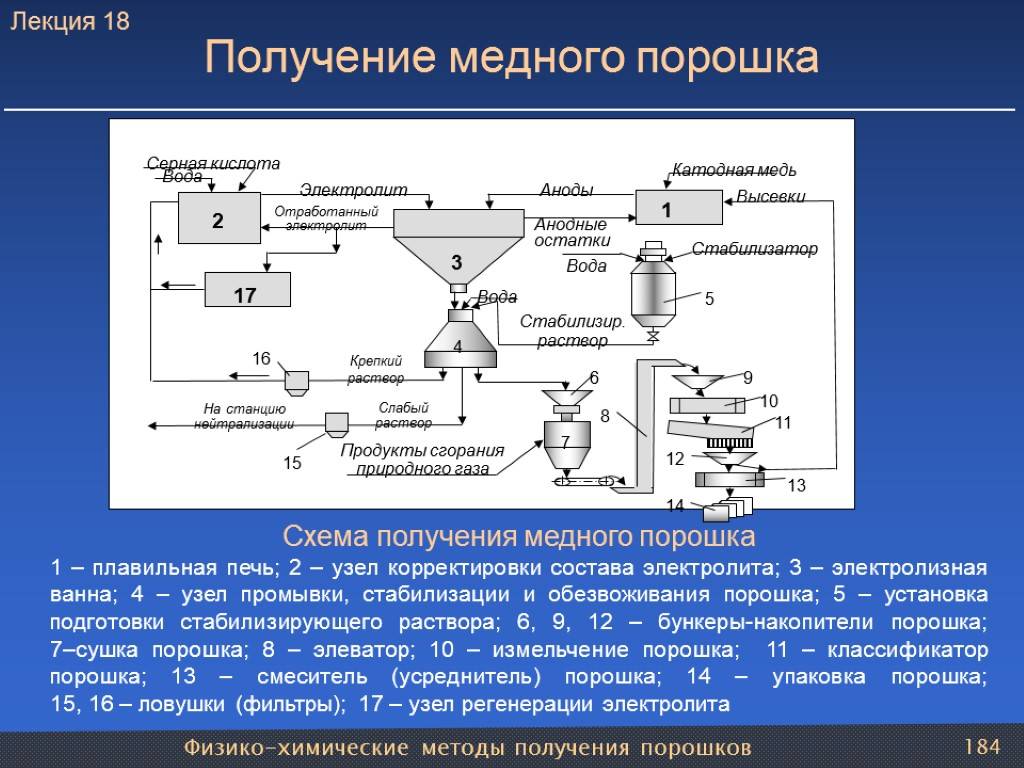

Рафинирование с использованием катодной меди

Технология получения рафинированной меди довольно простая. Ее принцип используют даже для чистки медных монет от окислов в домашних условиях. Схема производства выглядит следующим образом:

Слитки рафинированной меди

- черновой слиток помещается в ванну с электролитом;

- в качестве электролита используется раствор со следующим содержанием: сульфат меди – до 200 г/л;

- серная кислота – 135–200 г/л;

- коллоидные добавки (тиомочевина, столярный клей)– до 60 г/л;

- вода.

температура электролита должна быть до 55оС;

помещаются в ванну пластины катодной меди – тонкие листы чистого металла;

подключается электричество. В это время происходит электрохимическое растворение металла. Частицы меди концентрируются на катодной пластине, а прочие включения оседают на дне и называются шлам.

Весь процесс электролиза протекает в течение 20–28 суток. За этот период вынимают катодную медь до 3–4 раз. Вес пластин получается до 150 кг.

Как это делается: добыча меди

В процессе рафинирования, на катодной меди могут образовываться дендриты – наросты, которые сокращают расстояние до анода. В результате чего снижается скорость и эффективность реакции. Поэтому, при возникновении дендритов, их незамедлительно удаляют.

Значение меди в мире

Особенности меди

Медь была одним из первых металлов, которые узнала и стала использовать человеческая цивилизация. Производство ее человек изобрел раньше, чем железо.

Медь – второй после алюминия наиболее потребляемый мировой экономикой цветной металл.

Название свое это металл получил от имени острова Кипр.

Из чего она состоит? В ее структуре множество кристаллов: никель, цинк, молибден, золото, кальций, серебро, свинец, железо, кобальт и многие другие.

А высокая электропроводность сделала ее особенно ценным электротехническим материалом, из которого изготавливают обмотки трансформаторов и генераторов, провода линий электропередачи, внутреннюю электропроводку.

Справка. Ранее на электропровод тратилось до половины всей произведенной в мире меди, то сегодня этим целям служит более доступный алюминий. А сама медь становится наиболее дефицитным цветным металлом.

Широко используются и сплавы меди – с цинком (латунь), с оловом или алюминием (бронза) и др.

Добыча

Медные руды добываются в 50 странах. Таб. 1. Крупнейшие производители в мире по итогам 2014-2015 гг.

| Страна | 2014 | 2015 | ||

| тысяч тонн | место | тысяч тонн | место | |

| Весь мир | 22 000 | 19021 | ||

| Чили | 5 750 | 1 | 5 764 | 1 |

| КНР | 1 694 | 2 | 1 659 | 2 |

| Перу | 1 339 | 3 | 1 654 | 3 |

| США | 1 391 | 4 | 1 408 | 4 |

| Австралия | 969 | 5 | 960 | 5 |

| ДР Конго | 915 | 7 | 918 | 6 |

| Россия | 740 | 6 | 741 | 7 |

| Замбия | 693 | 8 | 705 | 8 |

| Канада | 694 | 9 | 690 | 9 |

| Индонезия | 379 | 587 | 10 |

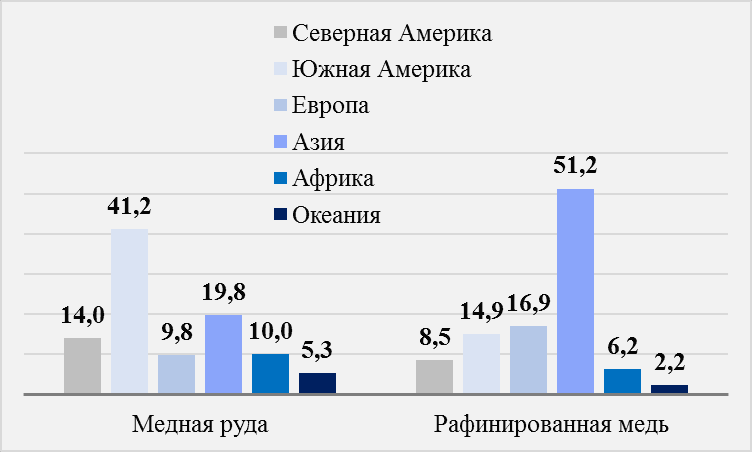

Основные производственные мощности медедобывающих предприятий сосредоточены в Южной Америке. Именно здесь добывается 41,2% мировых объемов медной руды, 19,8% приходится на долю азиатских стран.

Иначе выглядит ситуация в производстве рафинированной меди: Таб. 2. Сравнительная характеристика объемов добычи рафинированной меди по регионам планеты, тыс. тонн

| Медная руда | Рафинированная медь | |

| Весь мир | 19021 | 22211 |

| Северная Америка | 2656 | 1883 |

| Южная Америка | 7841 | 3307 |

| Европа | 1864 | 3764 |

| Азия | 3759 | 11382 |

| Африка | 1893 | 1388 |

| Океания | 1008 | 487 |

Производство рафинированной меди по итогам за 2015 год сосредоточено в азиатском регионе (51,2%). На долю Южной Америки, лидера добычи медной руды, приходится 14,9%. Здесь он уступает даже Европе.

Рис. 1. Распределение вклада континентов

Почти 80% всей меди было произведено из первичного сырья, оставшиеся 20% выпущены из медного лома. В мировом производстве меди сохраняется высокая консолидация – треть ее (34,8%) в 2015 г приходилось на пятерку крупнейших производителей, в которую входят:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Справочно. Компания Wood Mackenzie (Brook Hunt) в 2014 году опубликовала прогноз производства меди в мире на период до 2025 года.

Wood Mackenzie — глобальная группа исследований в области энергетики, химических веществ, возобновляемых источников энергии, металлов и горнодобывающей промышленности, имеющая международную репутацию для предоставления всеобъемлющих данных, письменного анализа и консультаций. В 2015 году компания была приобретена американской аналитической компанией и аналитической компанией Verisk Analytics (en.wikipedia.org). Таб. 3. Прогнозные данные на 2014-2025 год

| Год | Тысяч тонн | Год | Тысяч тонн |

| 2014 | 24 305 | 2020 | 25 928 |

| 2015 | 25 830 | 2021 | 25 643 |

| 2016 | 26 449 | 2022 | 25 553 |

| 2017 | 26 580 | 2023 | 25 317 |

| 2018 | 26 517 | 2024 | 24 945 |

| 2019 | 26 115 | 2025 | 24 713 |

По данным компании, мировая добыча в 2021 году составила 19,9 млн тонн, а ее производство достигло 22,5 млн.

Запасы

По данным за 2014 год, территории Северной и Южной Америки владели почти 60% всех мировых запасов, больше половины которых зафиксированы в Чили. А в масштабах планеты на долю этой страны приходится 34% залежей этого цветного металла.

На долю РФ приходилось 5% разведанных запасов меди в мире (после Чили, США, Перу и Австралии это 5-е место).

По оценкам геологов, порядка 5 млрд тонн запасов медной руды находится на дне океанов.

Southern Copper Corporation

Акции Southern Copper (SCCO) в течение 2017 года выросли в несколько раз. Год завершился на ещё более сильной ноте, поднявшись более чем на 12,5% только в декабре.

После достижения рекордного максимума выше 58$ в апреле 2018 года акции снизились до текущего уровня 30,26$ за штуку.

Тем не менее, компания продолжает выплачивать дивиденды в 5,29%, что может быть интересно для инвесторов, ищущих постоянный доход.

Основные данные

- Рыночная капитализация: 22,69 млрд долларов.

- Коэффициент P/E: 15,74.

- Коэффициент EPS: 1,92$.

- Дивиденды и доходность: 1,60$ (5,29%).

Купить акции Southern Copper (SCCO) можно у брокеров Тинькофф Инвестиции и Exante.

Химические свойства соединений меди

Особого внимания заслуживает взаимодействие Cu с кислотами. Так, этот элемент никак не реагирует на воду, растворы щелочей, соляную или разбавленную серную кислоты. При этом сильные окислители, такие как концентрированная серная или азотная кислота, очень быстро медь растворяют. Cu также называют коррозийностойким металлом, однако влажная атмосфера и углекислые газы, взаимодействуя с медью, способствуют образованию на её поверхности зеленоватого налета (карбонат меди). Сегодня широкое применение находят оксид (СuО), гидроксид (Си(ОН)2) и сульфид меди (CuS). Уникальное свойство сульфида меди – высокая электропроводность, позволяющая получать сверхпроводники. Химические свойства гидроксида меди позволяют легко получать оксиды (путем разложения гидроксида меди 2 при нагревании).

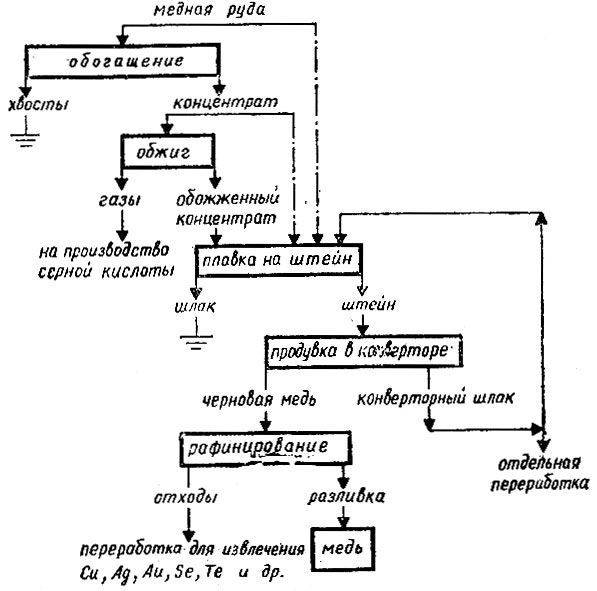

Технология извлечения металла

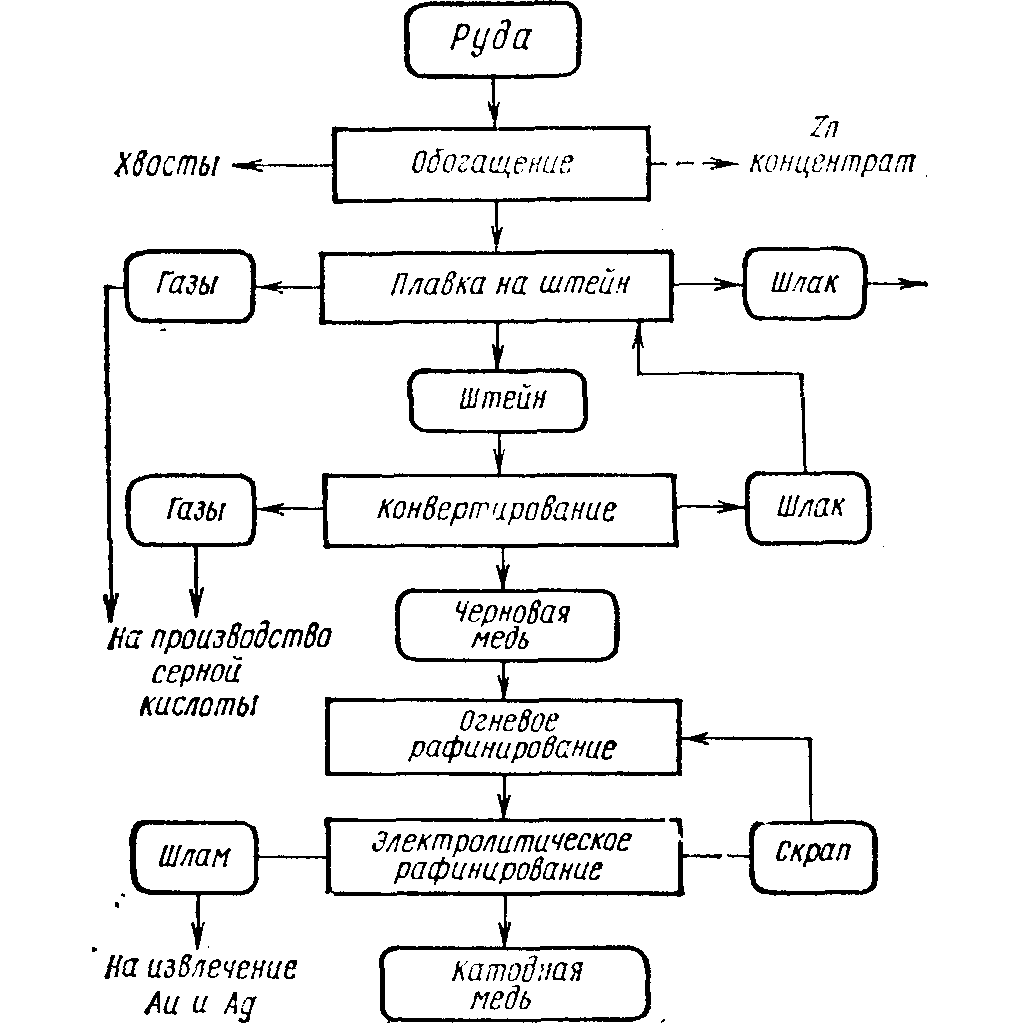

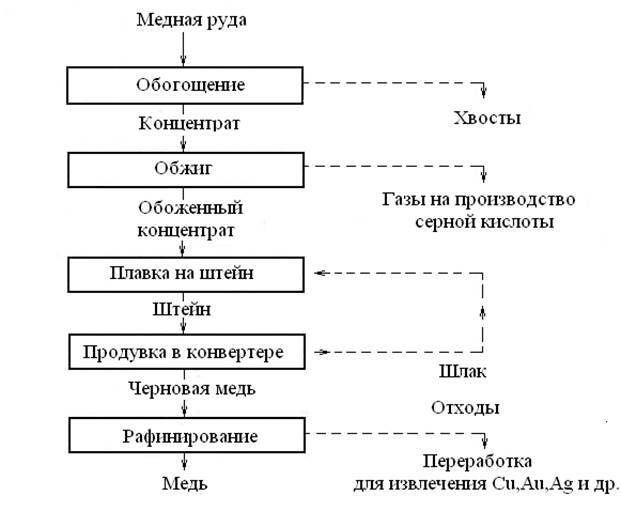

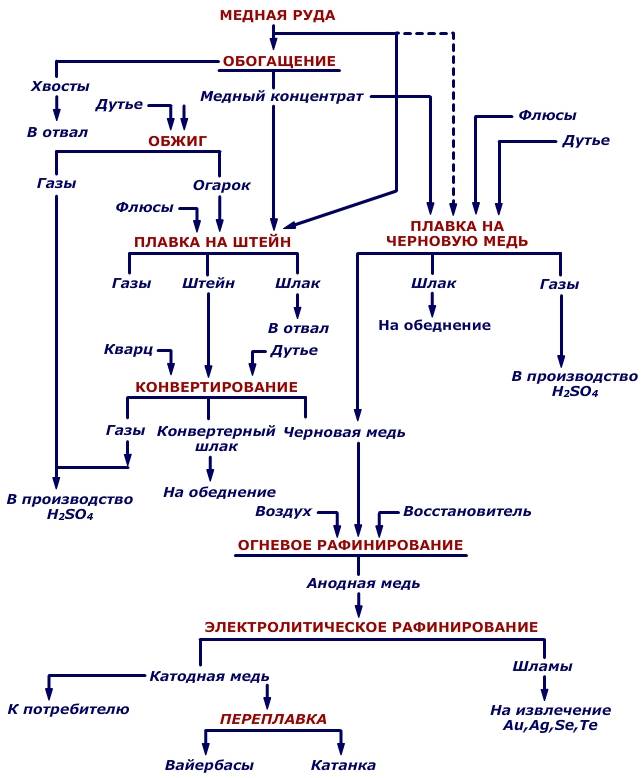

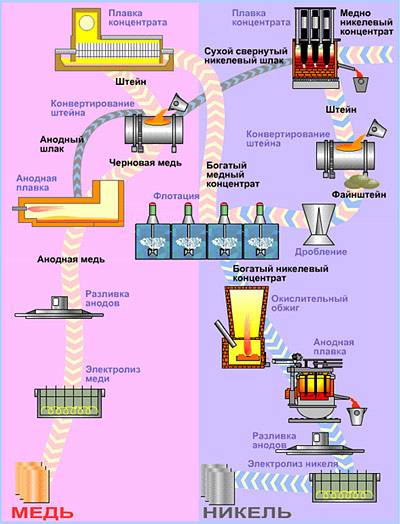

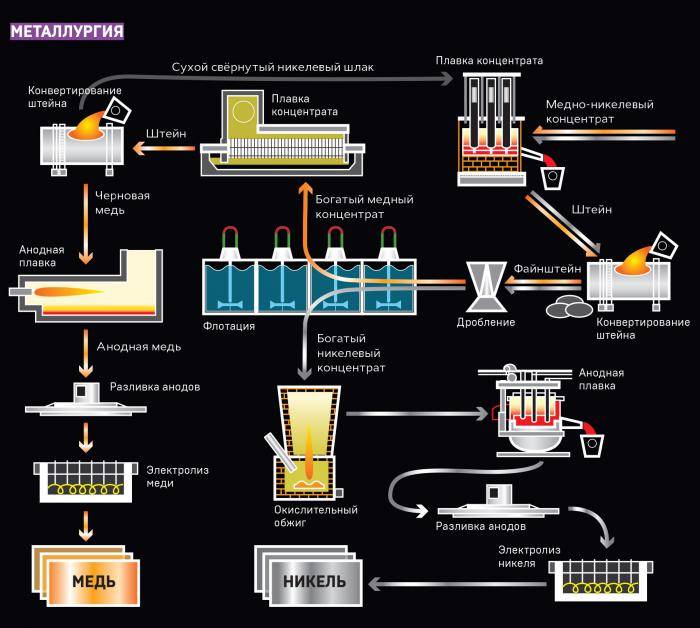

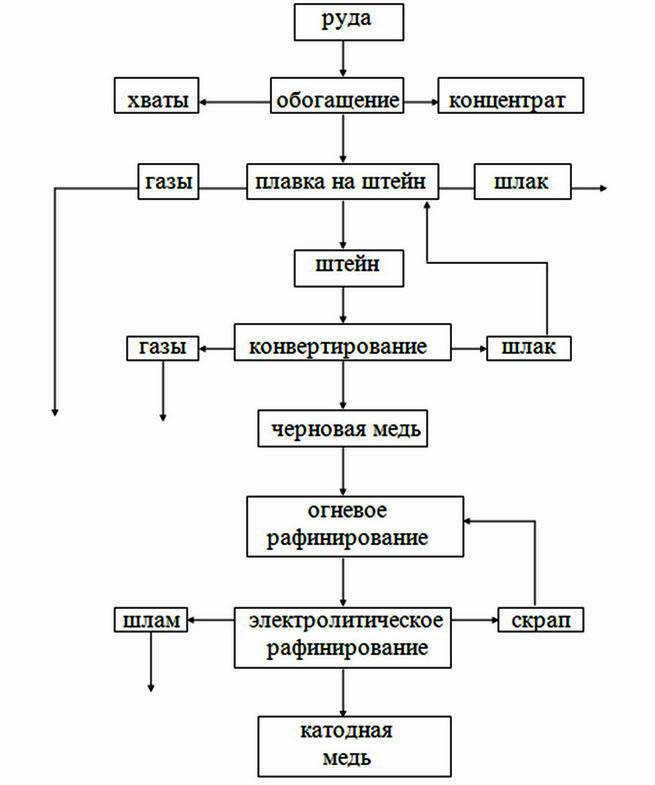

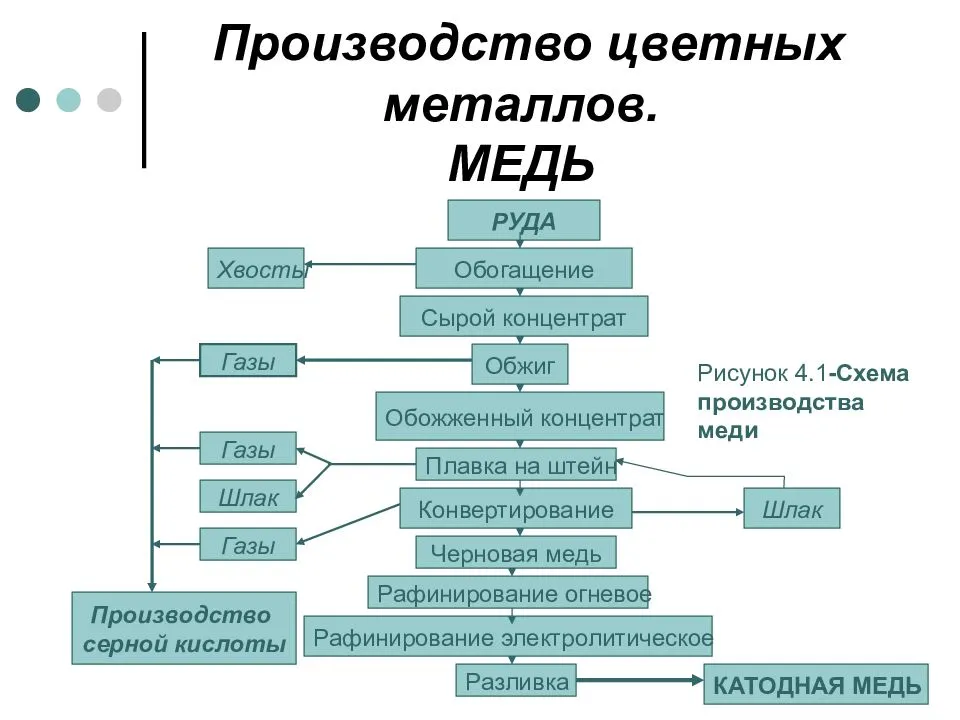

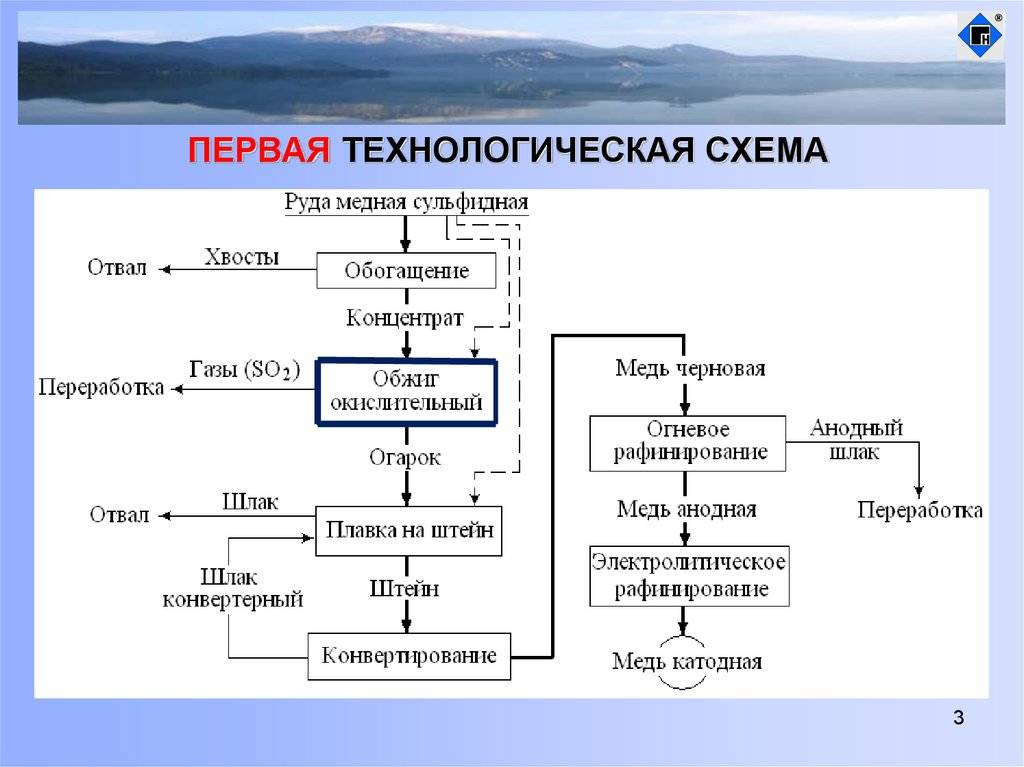

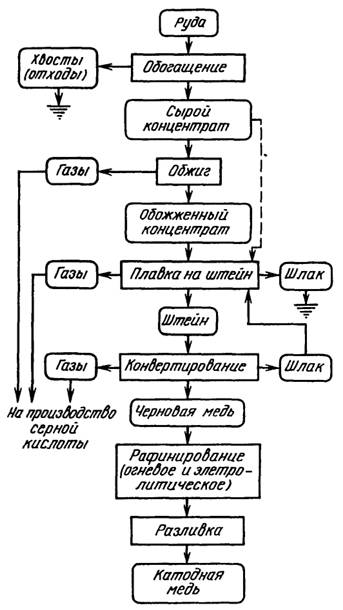

Для отделения породы, не содержащей ценный компонент, используют метод флотации. Только незначительное количество сырья, содержащего медь в повышенной концентрации, подвергается непосредственной плавке. Выплавка металла предполагает сложный процесс, включающий такие операции:

- обжиг;

- плавка;

- конвертирование;

- рафинирование огневое и электролитическое.

Плавка сырья.

Плавка сырья.

В процессе обжига сырья содержащиеся в нем сульфиды и примеси превращаются в оксиды (пирит превращается в оксид железа). Газы, выделяющиеся при обжиге, содержат оксид серы и используются для производства кислоты.

Оксиды металлов, образованные в результате влияния температурного градиента на породу, при обжиге отделяются в виде шлака. Жидкий продукт, полученный при переплавке, подвергается конвертированию.

Из черновой меди извлекают ценные компоненты и удаляют вредные примеси путем огневого рафинирования и другие металлы путем насыщения жидкой смеси кислородом с последующим разливом в формы. Отливки используются в качестве анода для электролитического способа очистки меди.

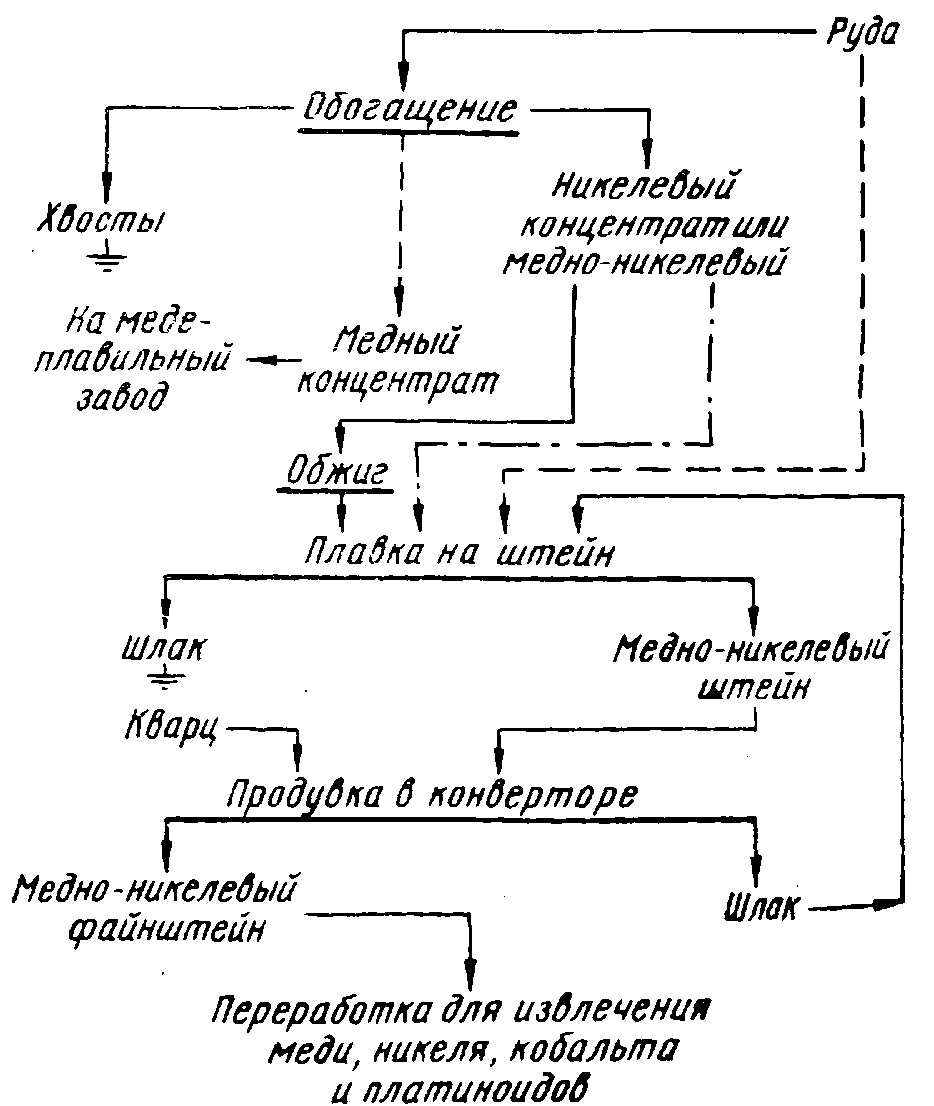

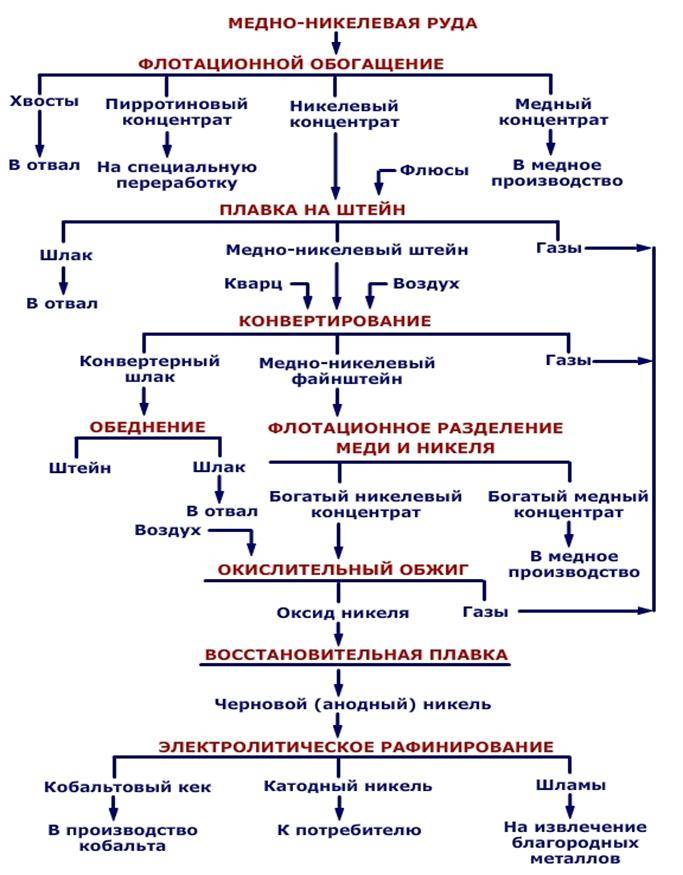

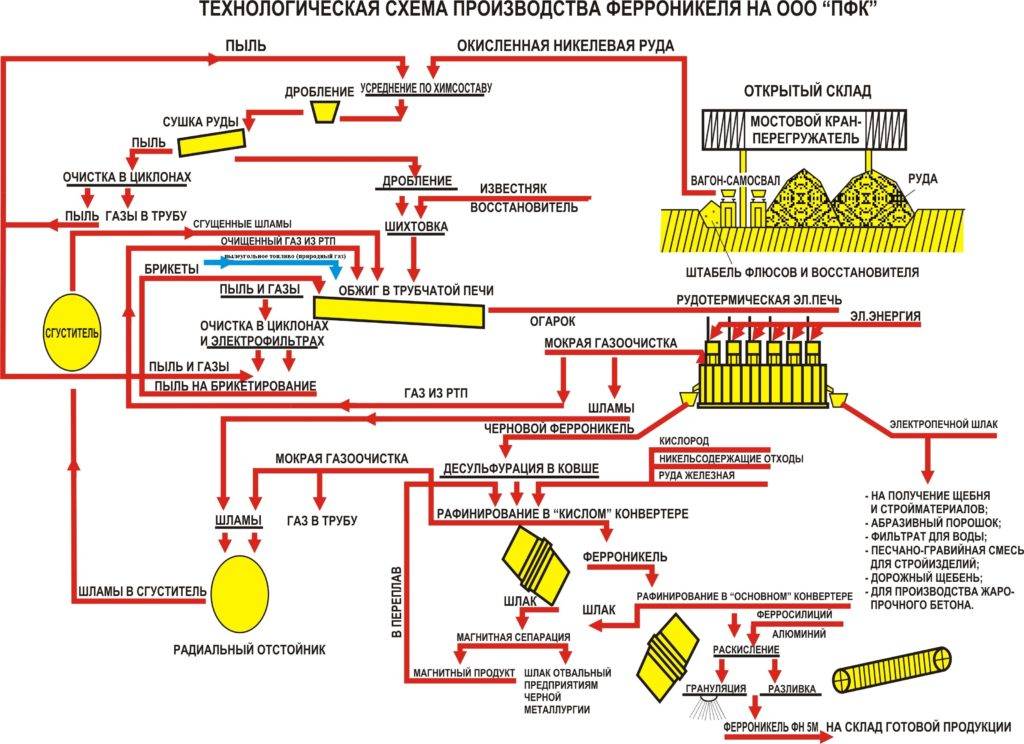

Сырье, в котором находятся медь и никель, подвергается обогащению по схеме выборочной флотации с целью получения концентрата металлов. Железомедные руды подвергаются магнитной сепарации.

Руды медистых песчаников и сланцев, жильных пород и самородного металла перерабатываются с целью извлечения медного концентрата. Обогащение производится гравитационным способом.

Метод флотации применяется для смешанных и окисленных руд, но чаще используется химический способ и бактериальное выщелачивание.

Высокое содержание меди характерно для концентратов, извлеченных из халькозина и борнита, а низкое — для халькопирита.

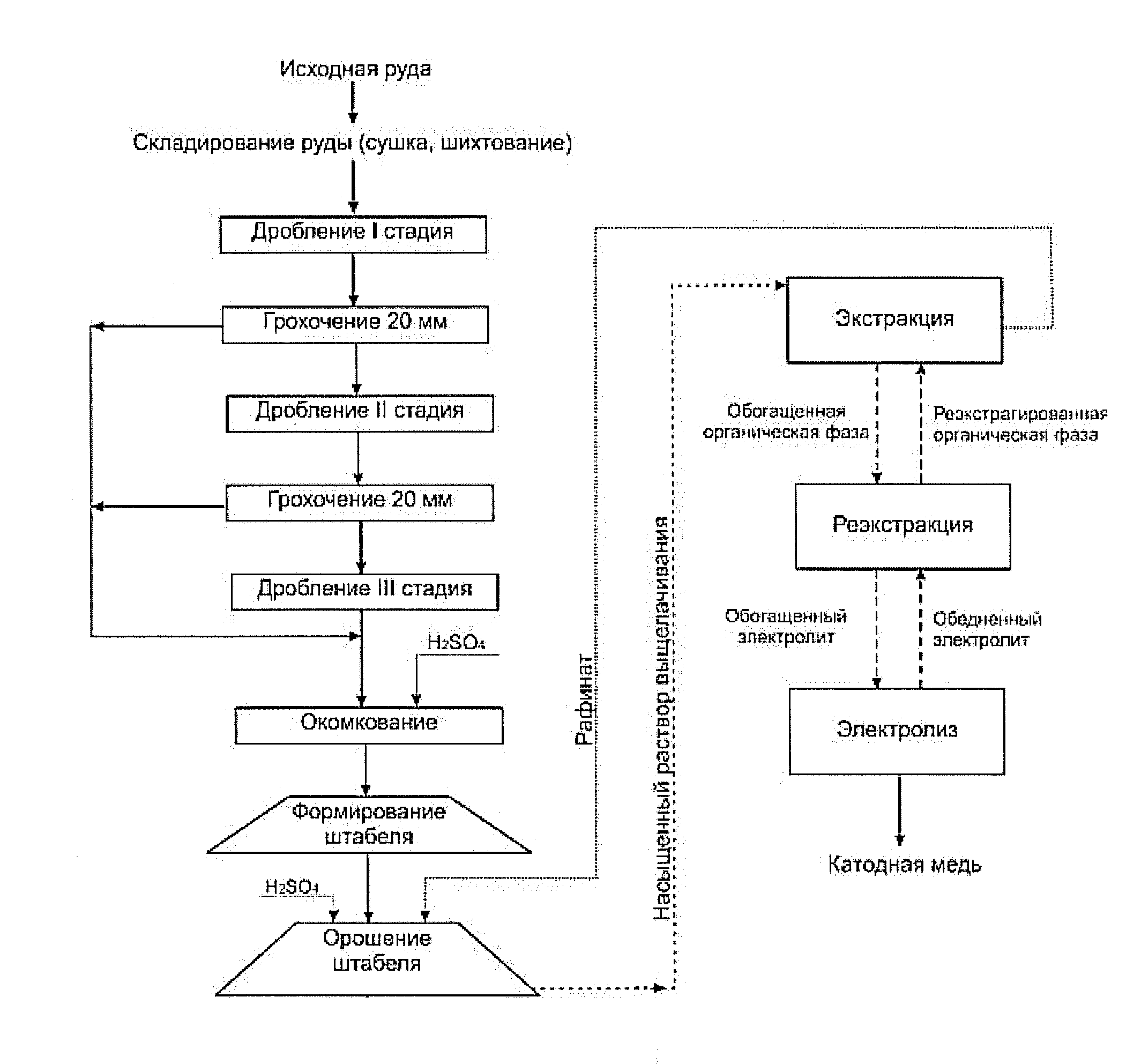

Обогащение руды с незначительным содержанием меди могут проводить гидрометаллургическим способом, состоящим в выщелачивании меди серной кислотой. Из полученного в результате процесса раствора выделяют медь и сопутствующие металлы, в том числе драгоценные.

Глубина

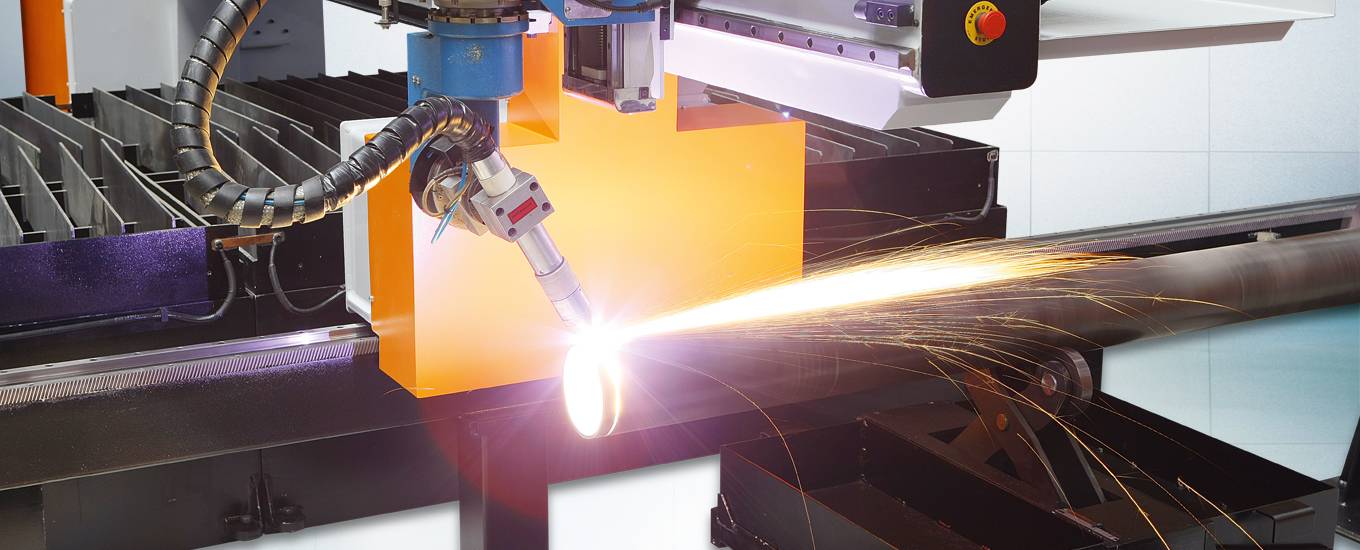

Припуск – это толщина слоя, который удаляется с заготовки для получения необходимого размера. Во время обточки он удаляется в несколько этапов за некоторое количество срезов. Толщина снимаемого слоя за один проход называется глубина резания. В расчетах и технологичных таблицах данный параметр обозначается как t.

При обточке он равен половине диаметра. До и после обработки вычисляется по формуле:

t = (D-d)/2, где D – диаметр заготовки, d- заданный диаметр детали.

Идеальный вариант удаления припуска – 1 проход. Однако на практике токарные работы включают черновой этап обработки и чистовой. При необходимости повышенной точности есть и получистовой этап. При соблюдении всех правил добиться требуемого результата можно за 2-3 прохода.

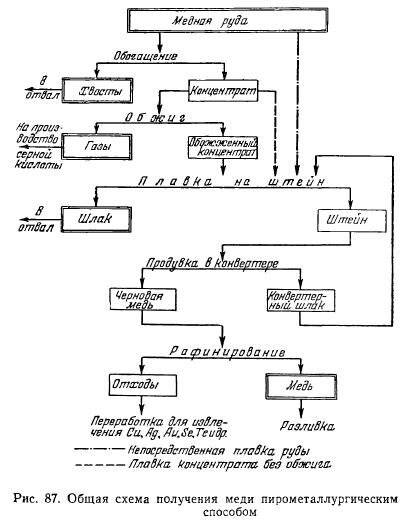

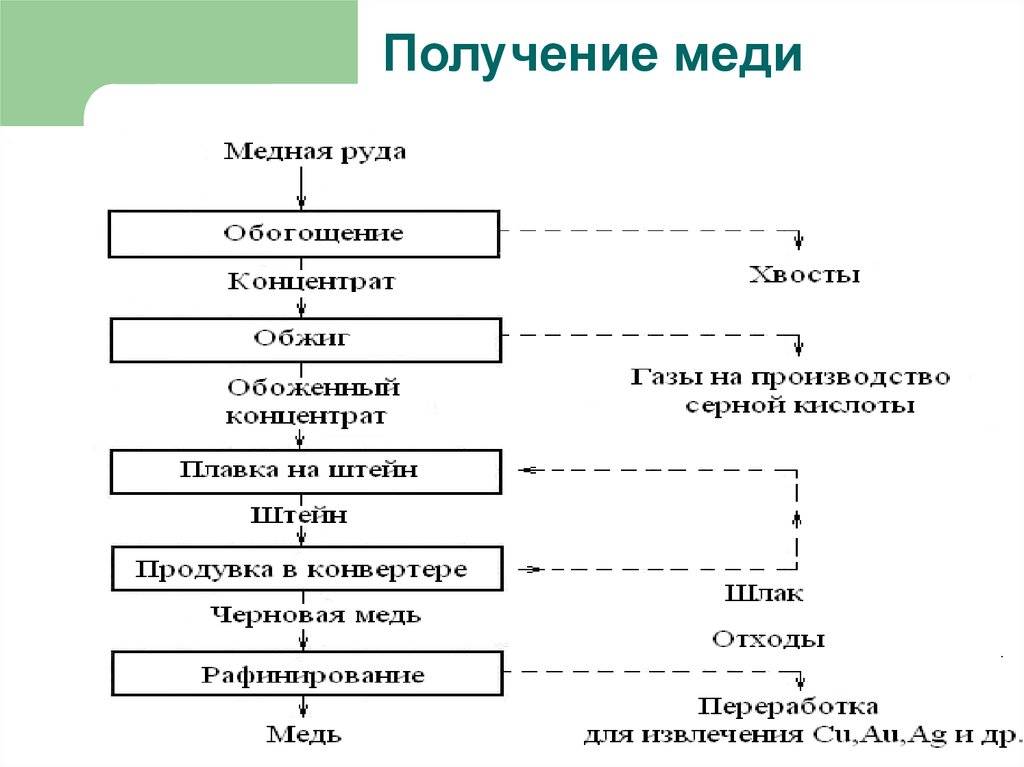

Стадии пирометаллургического производства меди

Существует несколько методов переработки руды, из которых пирометаллургический наиболее экономичный. Данный способ не только обеспечивает высокую производительность, но и позволяет получать сопутствующие металлы. Сниженное количество вредных атмосферных выбросов также стоит отнести к преимуществам пирометаллургического метода переработки.

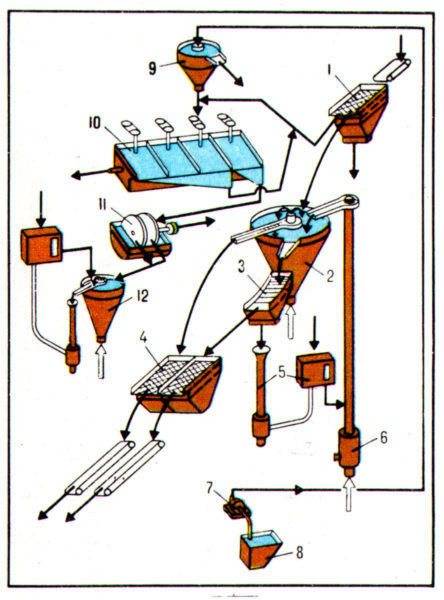

Обогащение

Из карьера или шахты руда попадает на обогатительный комбинат. Здесь ее измельчают дробильные машины. Так как содержание меди в руде невысоко, то далее необходимо произвести обогащение. Для этого применяется метод флотации.

Сырье загружают в специальную емкость, куда затем подают раствор, который представляет собой воду с добавлением флотореагентов. Действие данных веществ может быть различным, но назначение одинаково — они должны повысить выработку металла.

Сквозь смесь водного раствора и руды пропускают пузырьки воздуха. Частицы металла прилипают к ним и поднимаются наверх, образуя пену. Затем происходит разделение осадка — пустой породы, пены — выделяемого металла, водного раствора. Собранная пена поступает на дальнейшую переработку.

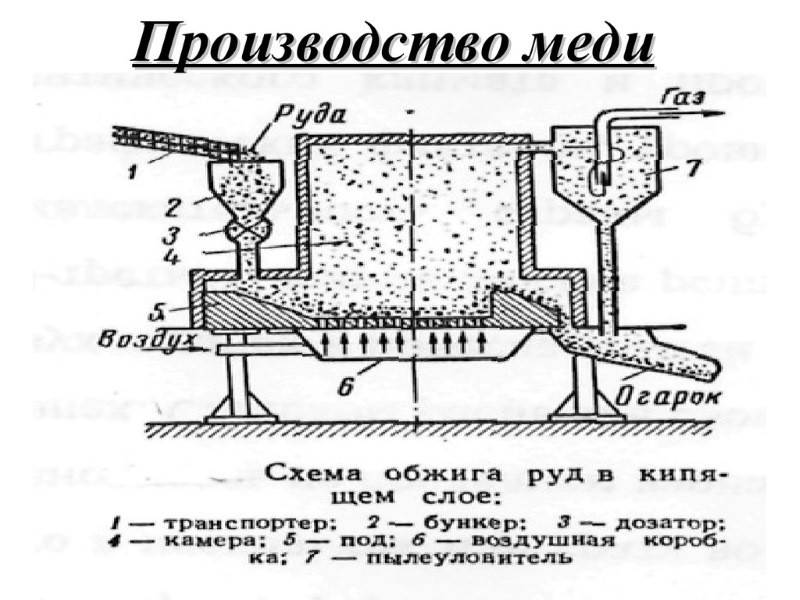

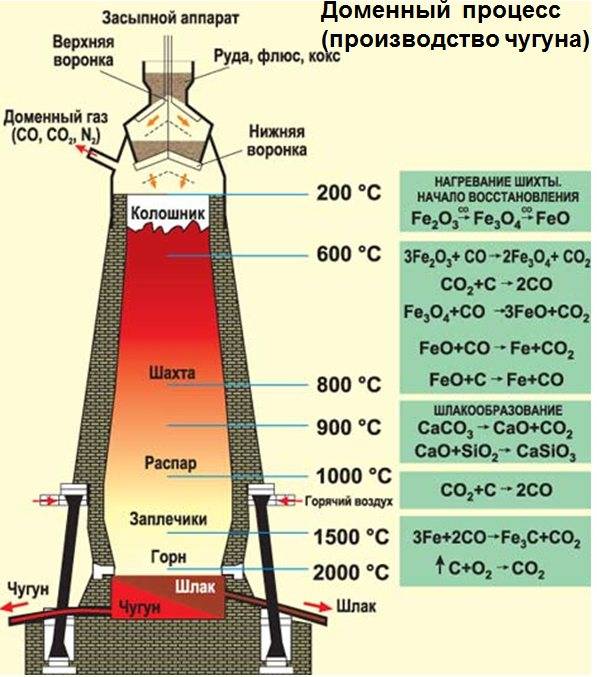

Обжиг

В выделенном методом флотации концентрате содержится большое количество примесей, которые необходимо удалить. Для этого руду отправляют в печь, где она подвергается термическому воздействию при температуре порядка 800 °C.

Таким методом выжигается сера. Под действием тепла образуется оксид серы, который затем испаряется. Металлические же примеси, например, железо, переходят в легкошлакуемое состояние, что упрощает их дальнейшее удаление.

Плавка на штейн

Массу, получившуюся после обжига, подвергают сушке. Затем ее помещают внутрь печи, где идет плавка при температурах до 1450 °C. Далее происходит разделение расплава на штейн, состоящий из сульфидов металлов, шлак, представляющий собой оксиды, и газообразную фракцию, которую применяют для изготовления серной кислоты.

Плавка может проводиться по нескольким технологиям. Принципиально различают плавку в жидкой ванной и взвешенную плавку. Эти процессы являются автогенными и преимущественно используются для создания штейнов. Кроме них применяются электроплавка, отражательная плавка, шахтная плавка.

На выходе получают слитки весом до полутора тонн. Содержание меди в них достигает 96 %. Остальную часть составляют: железо — 0,04 %, сера — 0,1 %. Еще 0,5 % — другие металлы: олово, серебро, никель, золото. Сплав носит наименование «черновая медь», маркируется как МЧ1-6, где цифры от 1 до 6 характеризуют содержание меди.

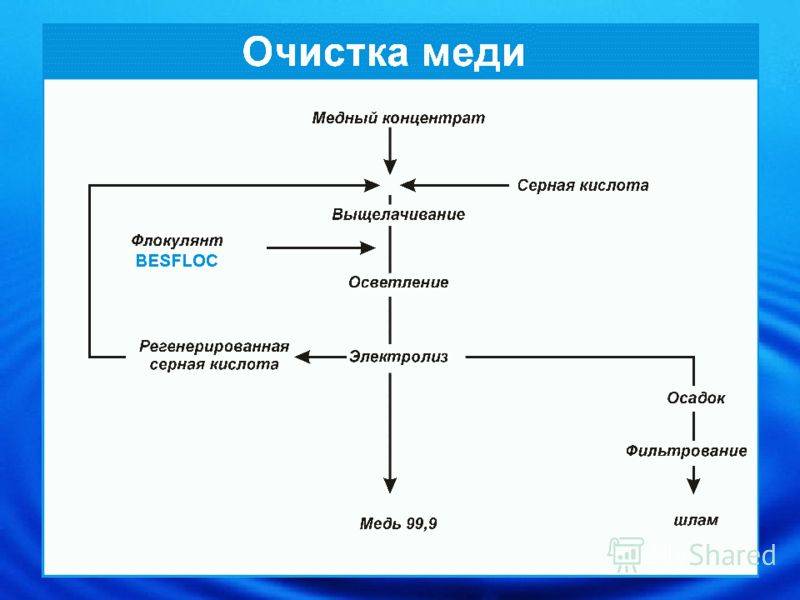

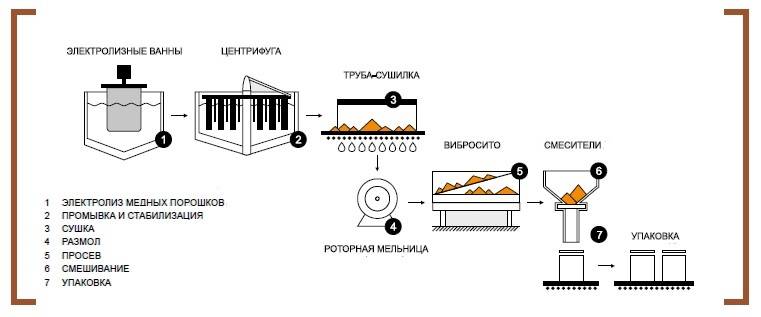

Рафинирование с использованием катодной меди

На данном этапе происходит получение чистой меди электрохимическим способом. В ванну с электролитом помещают слиток чернового металла, который используется как анод, и пластины чистого металла — они выполняют роль катода.

После подключения электричества молекулы меди, покидая черновой анод, осаждаются на пластинах чистого металла. Примеси других веществ выпадают осадком в виде шлама, который собирают и отправляют на переработку. Весь процесс длится около месяца, как результат — получается металл с содержанием меди 99,99 %.

Материаловед

Для получения меди применяют медные руды (содержание меди – 1…6 %), а также отходы меди и ее сплавов.

Медь в природе находится в виде сернистых соединений (CuS, Cu2S), оксидов (CuO, Cu2O), гидрокарбонатов (Cu(OH)2), углекислых соединений (CuCO3) в составе сульфидных руд и самородной металлической меди.

Наиболее распространенные руды – медный колчедан и медный блеск, содержащие 1…2 % меди.

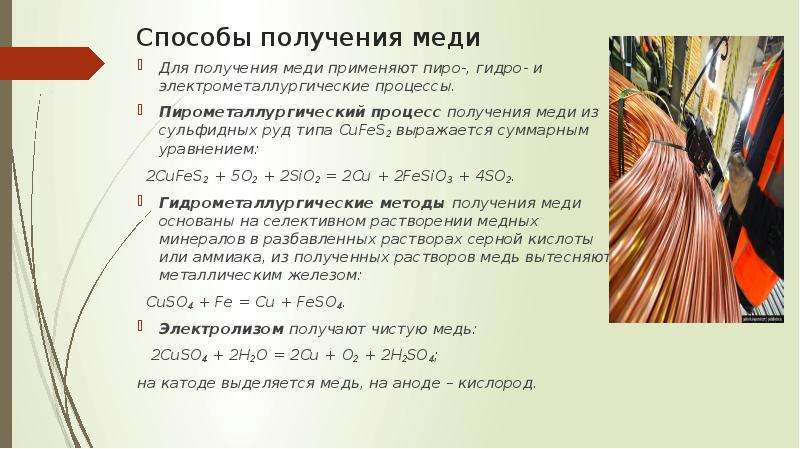

90 % первичной меди получают пирометаллургическим способом, 10% — гидрометаллургическим.

Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы.

Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Обогащение медных руд производится методом флотации и окислительного обжига.

Метод флотации основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы. Сущность флотации состоит в избирательном прилипании некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. Метод позволяет получать медный порошкообразный концентрат, содержащий 10…35 % меди.

Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700…800 0C в присутствии кислорода воздуха сульфиды окисляются и содержание серы снижается почти вдвое против исходного. Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа (Cu2S, FeS). Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. В зависимости от химического состава руды и ее физического состояния штейн получают либо в шахтных печах, если сырьем служит кусковая медная руда, содержащая много серы, либо в отражательных печах, если исходным продуктом является порошкообразный флотационный концентрат. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки — 1450 0C.

Полученный медный штейн, в целях окисления сульфидов и железа подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак, а серу – в SO2. Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300 ºC. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинированиепроводят для получения чистой от примесей меди (99,95 % Cu).

Электролиз осуществляют в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор CuSO4 (10…16 %) и H2SO4 (10…16 %).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлама, который идёт на переработку в целях извлечения металлов: серебра, сурьмы, селена, теллура, золота и др…

Катоды выгружают через 5…12 дней, когда их масса достигнет 60…90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Медь по чистоте подразделяется на марки: М0 (99,95 % Cu), М1 (99,9 %), М2 (99,7 %), М3 (99,5 %), М4 (99 %).