Производители и модели

Широкий модельный ряд предлагает предприятие «Гигант». В его ассортименте представлены модификации протяжных станков 7А523, 7А612, 7555 и др. Модели отличаются по скорости выполнения обработки, тяговому усилию, мощности, габаритам и другим характеристикам. Среди иностранных изготовителей доверие завоевала фирма HOFFMANN Raumtechnik, которая занимается не только разработкой классических моделей с вертикальным и горизонтальным расположением линии обработки. В ее семействе можно найти специализированные протяжные станки. Модели серии RAWX-M, к примеру, предназначены специально для выполнения финишной обработки канавок и зубчатых соединений. Модификация RASA-M отличается наличием четырех дорожек, рассчитанных на обработку шарообразных канавок различных муфт. Для специализированных нужд можно присмотреть и подходящую модель в семействе ярославского производителя Forst Technologie, который славится тщательным подходом к изготовлению протяжных режущих элементов особой конструкции.

Отечественные протяжные станки | Станочный Мир

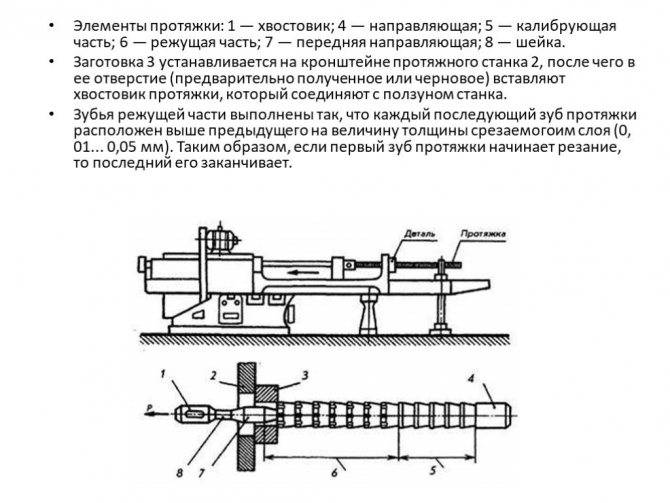

Назначение и принцип работы протяжных станков

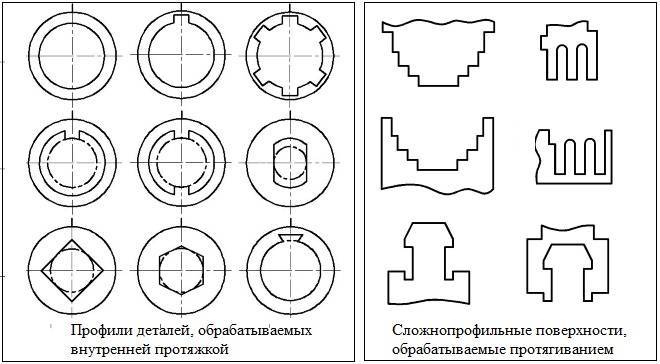

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы чаще всего в условиях серийного и массового производства. Станки обладают значительной эффективностью, обеспечивают высокую точность обработки и при этом просты по конструкции и в работе.

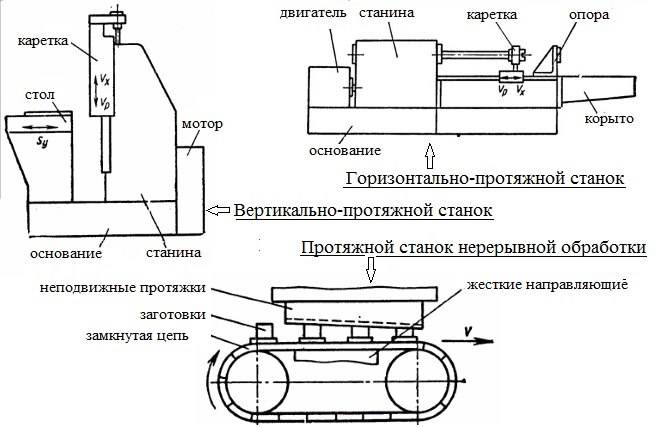

По характеру работы они делятся на станки для внутреннего и наружного протягивания, по расположению инструмента — на горизонтальные и вертикальные. Станки могут быть универсальными и специальными.

Превосходство протягивания перед иными методами механической обработки заключается в том, что протягивание обеспечивает высокую точность и качество обрабатываемой поверхности, а также значительную эффективность.

Протяжные станки требуют небольшого производственного участка, просты в конструкции обслуживании, легко поддаются автоматизации и встраиваются в автоматические линии.

Главными минусом протягивания являются значительная цена и сложность изготовления инструмента — протяжек, обладающих к тому же невысокой стойкостью.

Максимальное распространение протяжные станки получили в автотракторном, сельскохозяйственном, транспортном, энергетическом и подъёмно-транспортном машиностроении.

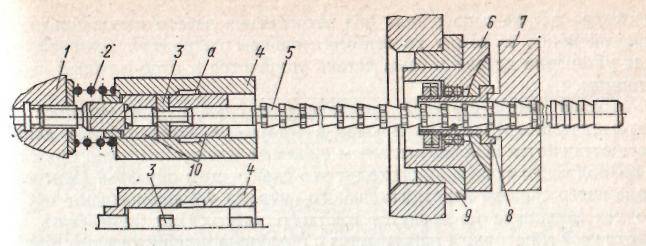

Горизонтально-протяжной станок (7А523, 7А534, 7А545, 7555)

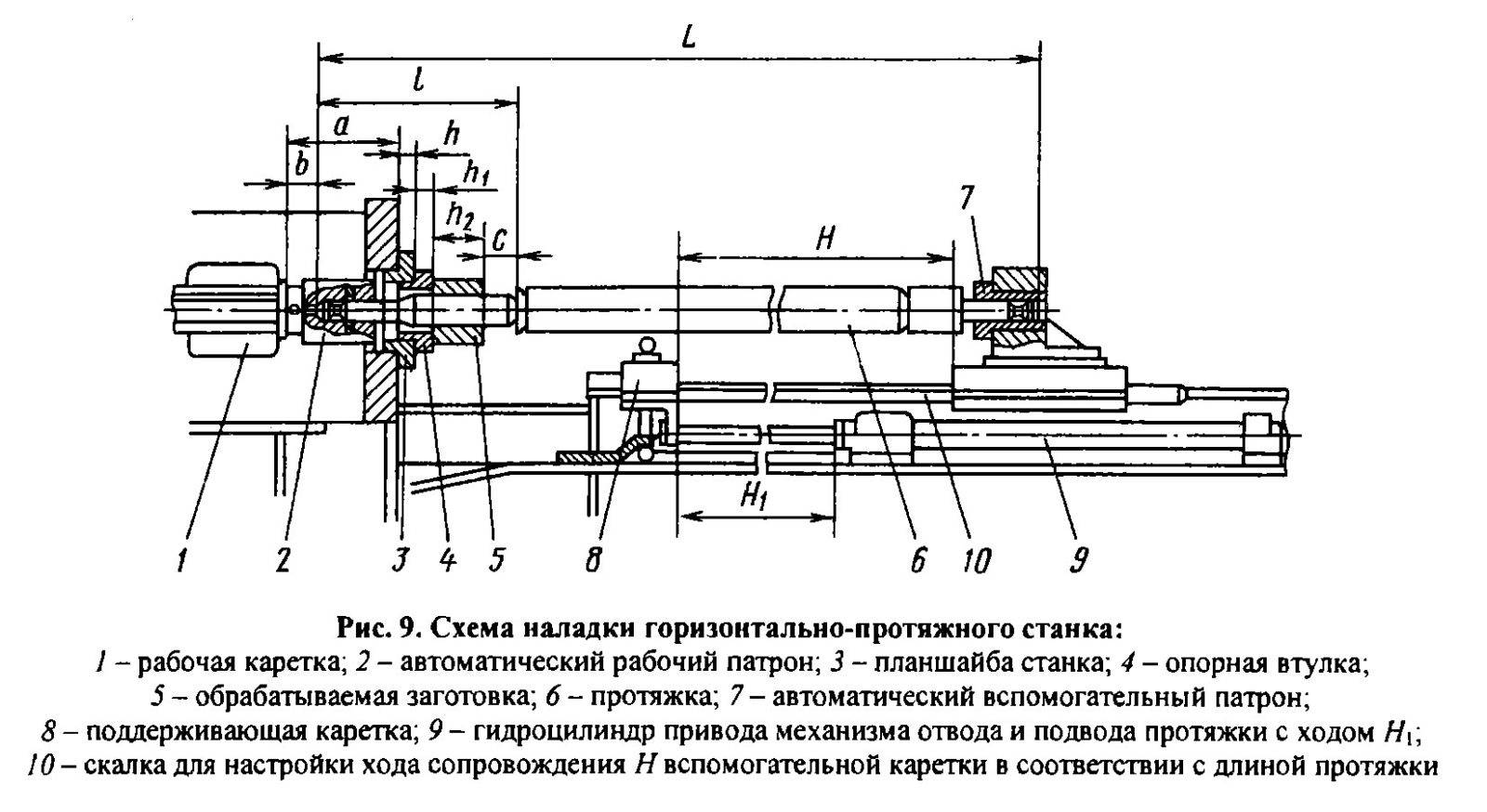

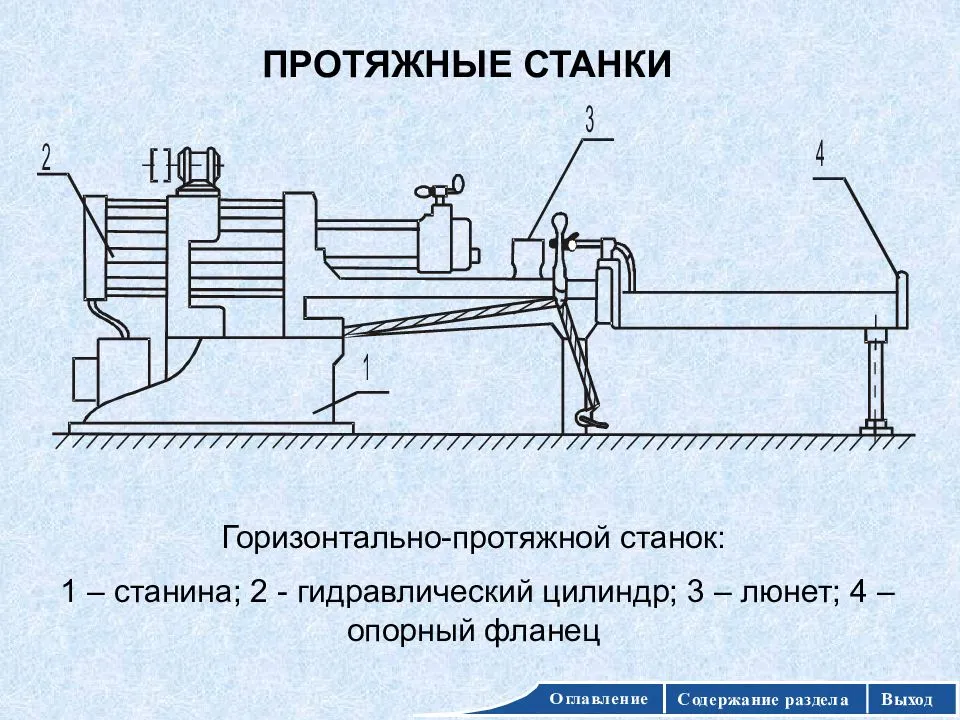

Направляющая каретки, при помощи гидравлического привода перемещает ползун, заканчивающийся приспособлением, фиксирующим протяжку. В случае если применяется длинная протяжка — её конец поддерживается при помощи подвижного люнета. Заготовка устанавливается в середине конструкции и передвигается через протяжку по ползуну.

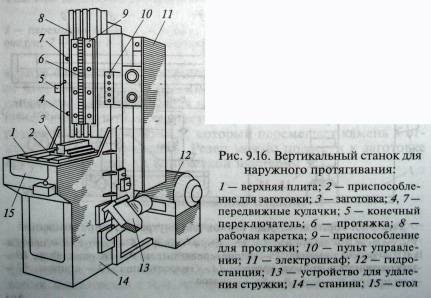

Вертикально-протяжной станок (7А712, 7А723, 7А724, 7А733, 7А734, 7А612, 7А621, 7А623, 7А633, 7А634, 7А635, 7А644, 7655, МП7А773, МП7А783, МП7А784, МП7А785)

Ползун, несущий протяжку, передвигается по вертикальной направляющей каретки. Вращение осуществляется при помощи двух бабок (первая вращается, вторая поддерживает вращение). В ходе обработки заготовки протяжка передвигается в сторону вращающегося вала.

Протяжка представляет собой длинный, тонкий, прямоугольный инструмент с большим количеством лезвий. Врезаясь в металл, она формирует в металлоконструкции отверстия нужной формы.

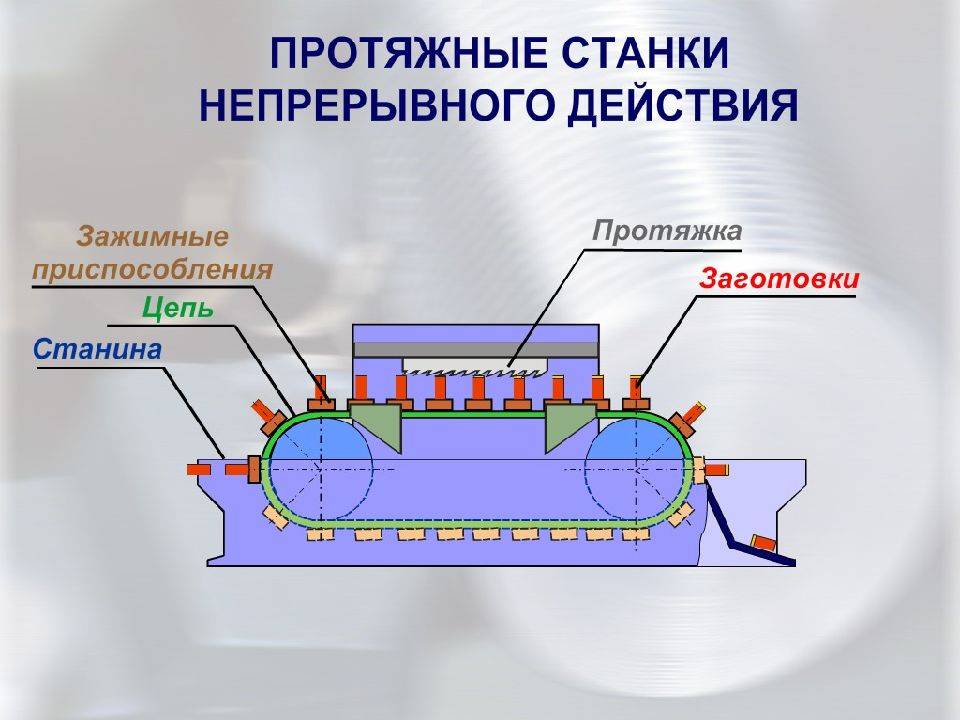

Наиболее распространены горизонтально-протяжные станки для внутреннего протягивания, вертикально-протяжные для наружного и внутреннего протягивания и горизонтально-протяжные для непрерывного протягивания.

Приобрести отечественный горизонтально-протяжные станки и вертикально-протяжные станки по выгодной цене можно в компании ООО “Станочный Мир”.

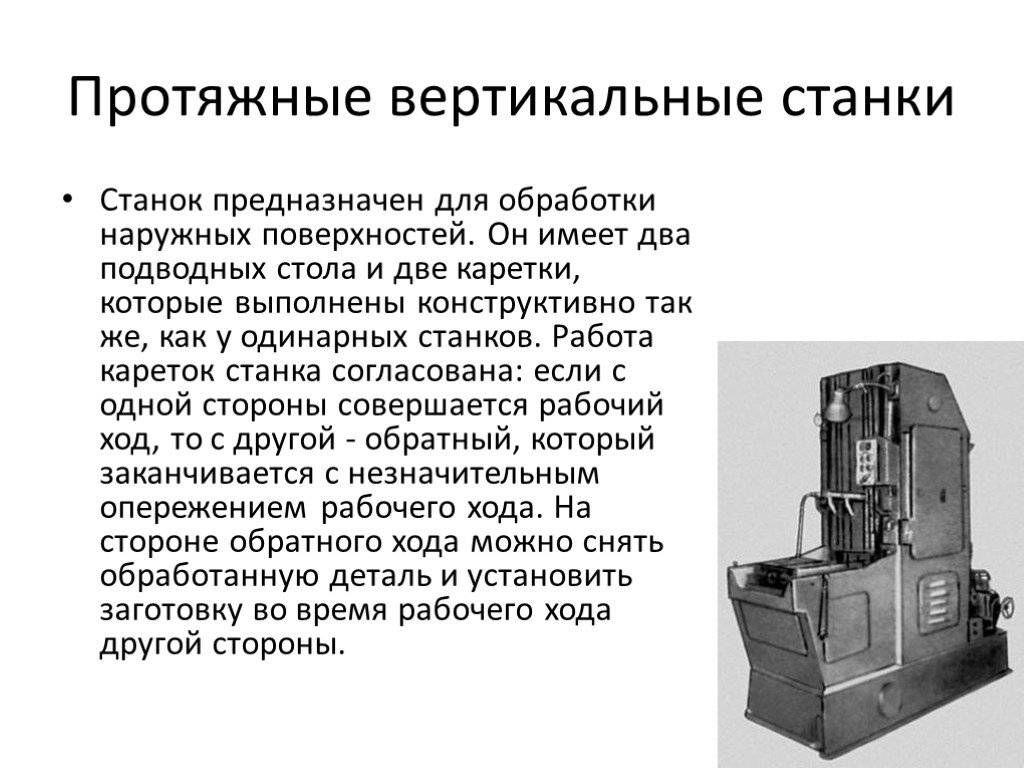

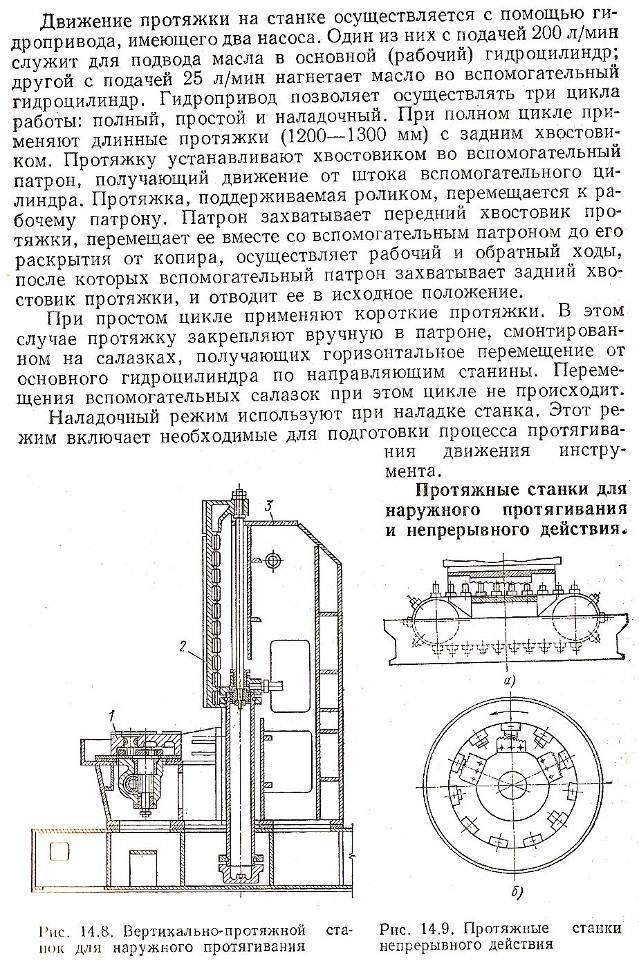

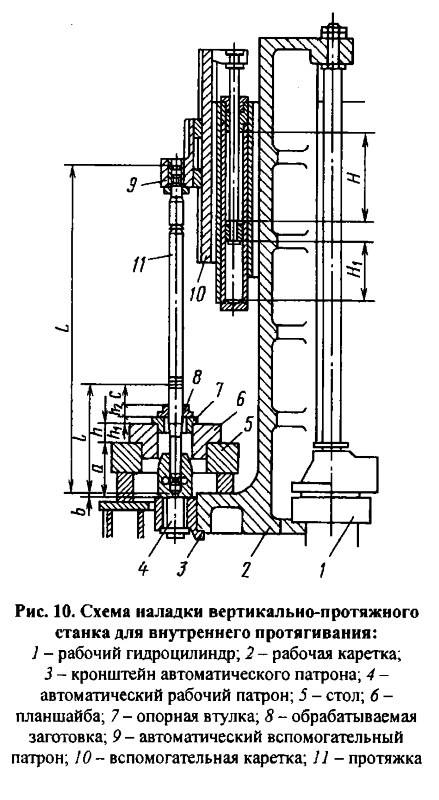

Вертикальная протяжка

Принцип действия вертикально протяжного станка для внутреннего протягивания основан на том, что главное движение осуществляется прямолинейно в вертикальном направлении режущим элементом станка в то время, как заготовка будущей детали остается неподвижной. Кроме того, при использовании на таких аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает практически тем же принципом работы, как и горизонтальный, но с некоторыми преимуществами, к которым можно отнести следующее:

- в ходе эксплуатации у станков подобного класса полностью отсутствует вероятность провисания и искривления оси протяжного элемента;

- на станок подобного класса не составляет никакого труда установить дополнительные протяжки в случае проведения модернизации;

- протяжной станок вертикальный занимает относительно небольшую рабочую площадь. Связано это с тем, что весь его рабочий цикл происходит строго в вертикальном направлении.

- Станки с вертикальной протяжкой не только занимают меньше полезной площади в процессе эксплуатации, но и более удобные, нежели их горизонтальные «собратья». Эти станки довольно часто эксплуатируются на производстве, где осуществляется массовая обработка деталей легкой и средней тяжести.

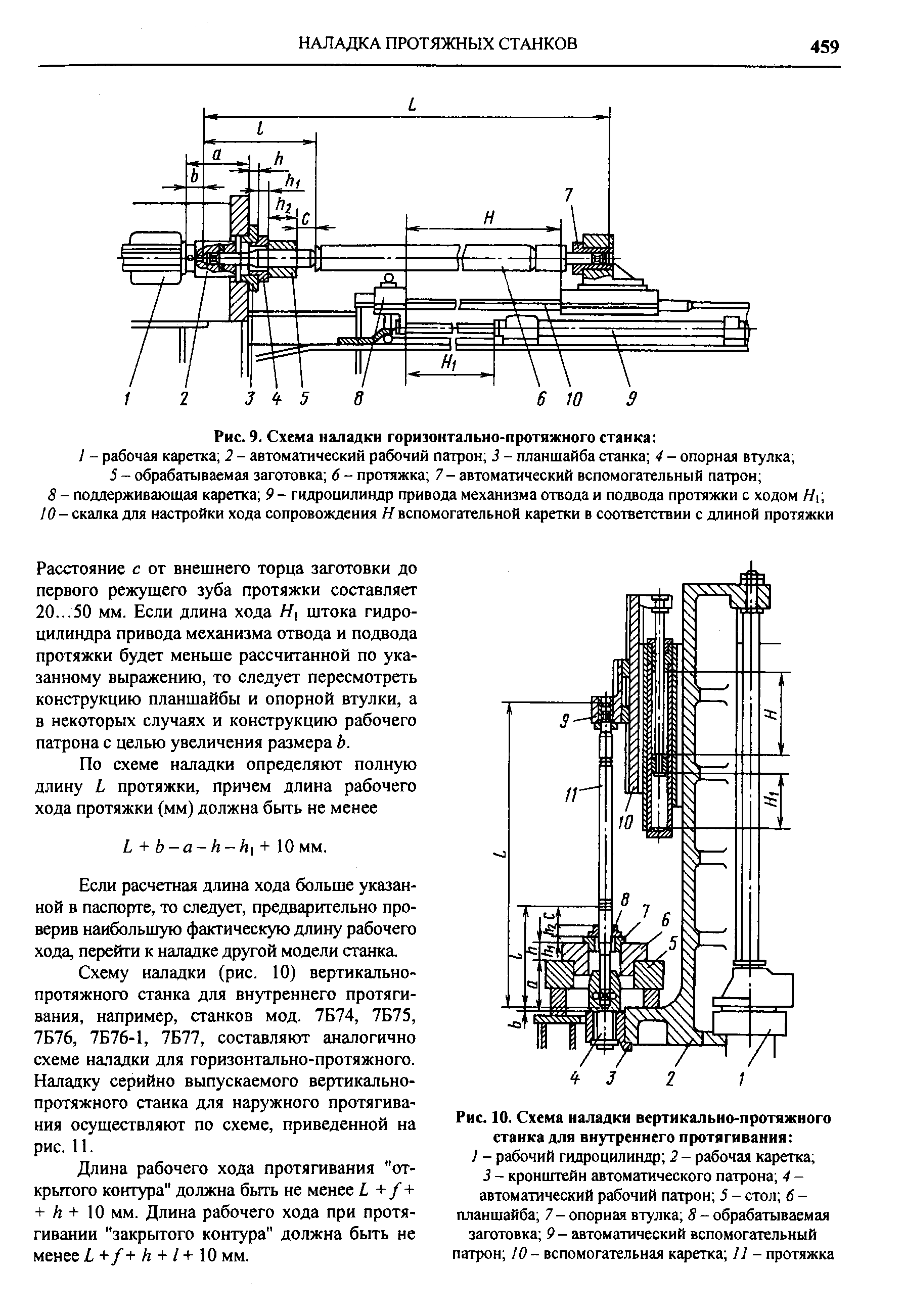

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все эти виды следующими характеристиками:

- тяговая сила, в зависимости от модели станка, может составлять от 50 до 200 кН;

- предельно максимальная величина, на которую двигается рабочая каретка, находится в границах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в пределах от 0,5 до 14 метров в минуту.

Стоит заметить, что и горизонтальные и вертикальные протяжные станки используют в своем процессе полуавтоматический принцип работы. Исключение составляют лишь протяжные станки с ЧПУ, весь процесс производства которых максимально упрощен и имеет наиболее высокую скорость.

Еще одним признаком, отличающим друг от друга металлообрабатывающие станки, является количество имеющихся рабочих кареток, так как существуют станки не только с одной, но и с несколькими. К следующему отличительному признаку относится позиция. Наиболее простой является одно позиционная конструкция, однако наиболее эффективными считаются станки с имеющимся многопозиционным принципом работы, так как они содержат в своей технологической оснастке заводские устройства столов с поворотной системой.

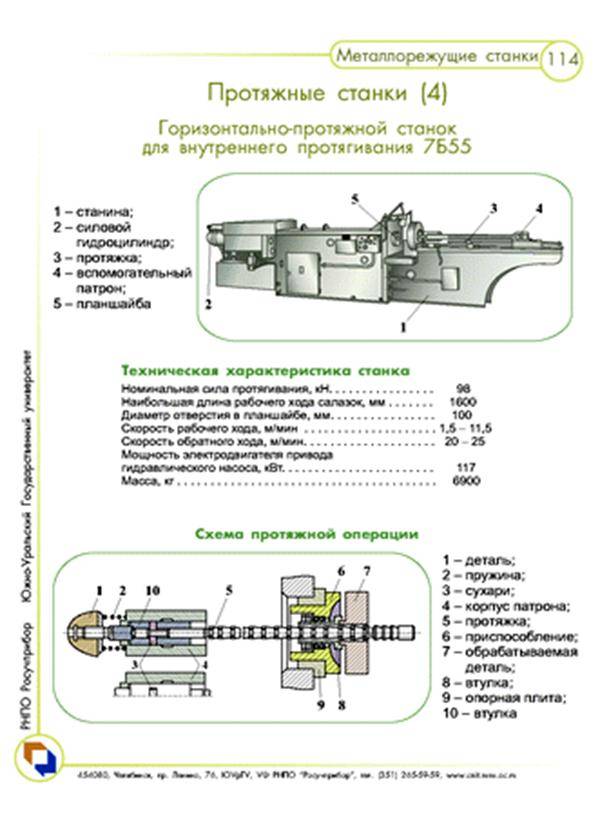

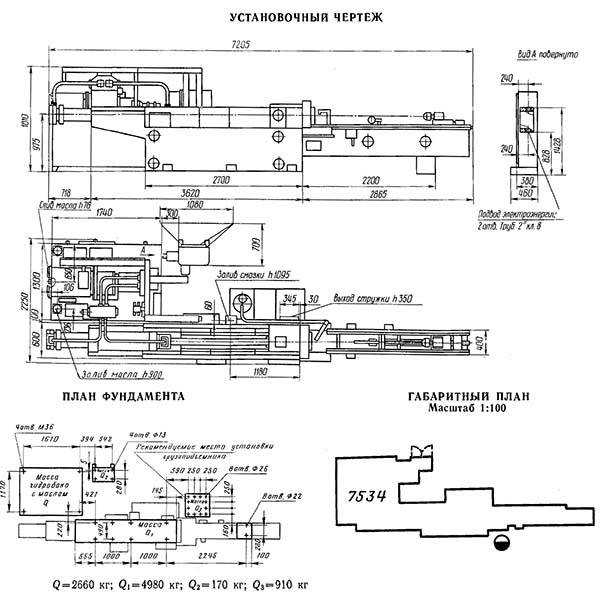

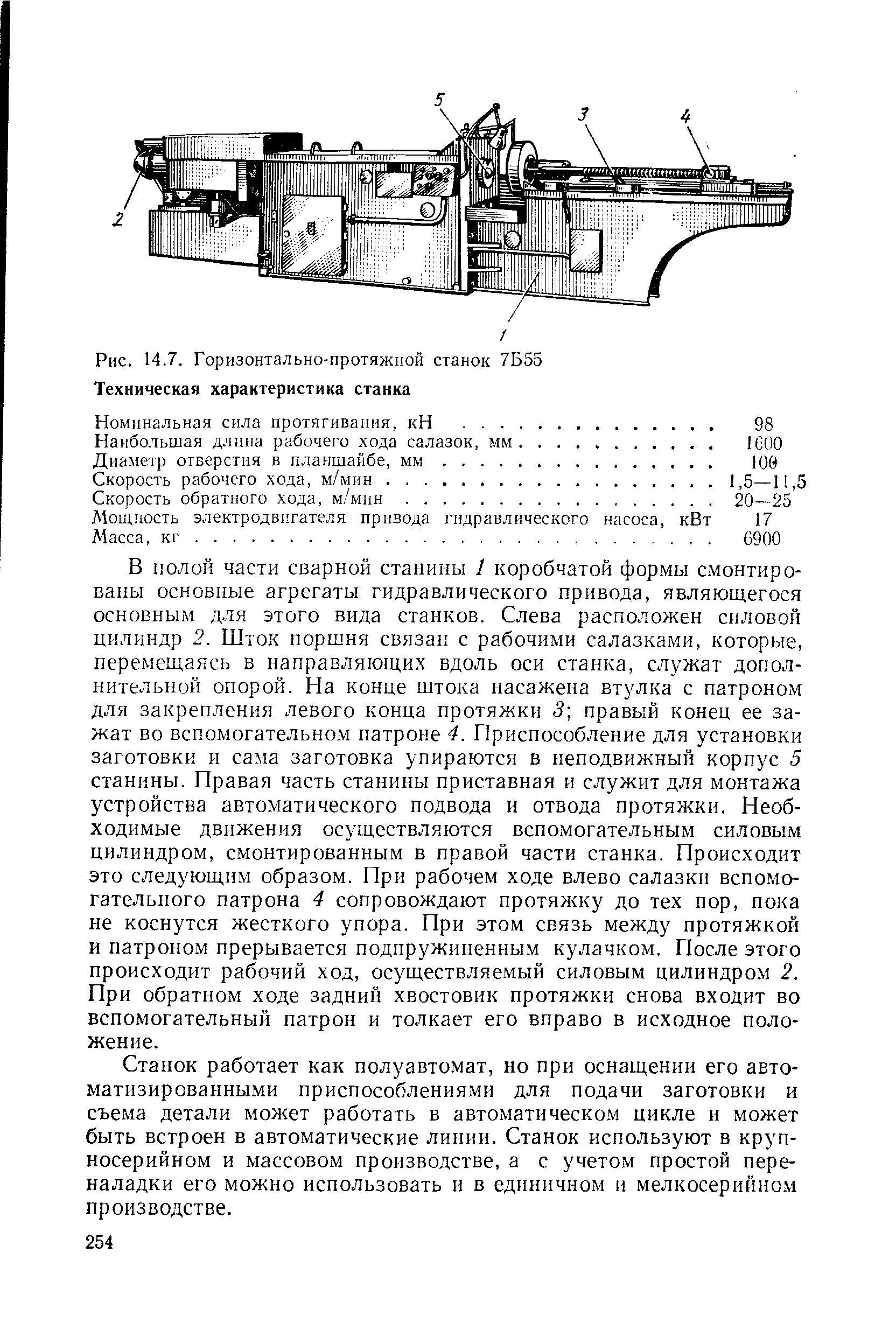

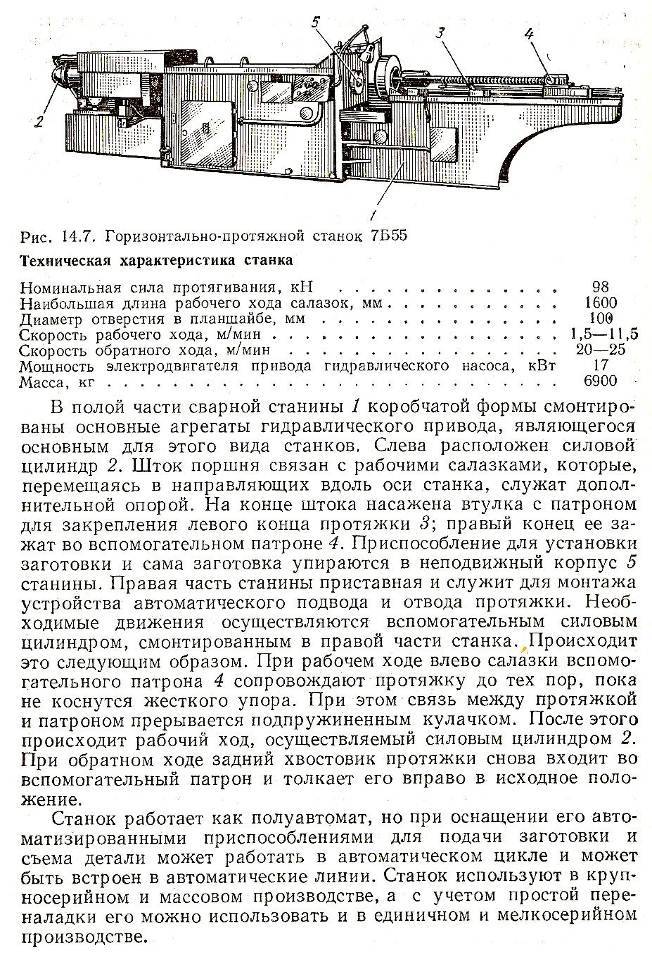

7Б55 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б55 производился начиная с 1981 года. Станок снят с производства и был заменен на более совершенную модель . В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

Горизонтально-протяжной станок 7Б55 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Протяжной станок 7Б55 отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка 7Б55 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Конструктивные особенности протяжного горизонтального станка 7Б55:

По согласованию с заказчиком станок 7Б55 поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

При оснащении автоматизированными приспособлениями для подачи и съема обрабатываемых деталей станок 7Б55 может работать в автоматическом цикле, а также встраиваться в автоматические линии.

Привод станка 7Б55 гидравлический, регулирование скорости рабочего и обратного ходов бесступенчатое.

Отвод и подвод протяжки к рабочему патрону, а также процесс резания механизированы.

Для удобства обслуживания в станке предусмотрены механизм регулировки длины хода рабочих салазок, централизованная принудительная смазка направляющих, сигнализация о затуплении протяжки при помощи электроконтактного манометра, фильтрация масла в гидросистеме.

Пусковая и предохранительная электроаппаратура размещена в отдельном электрошкафу, что облегчает ее обслуживание и увеличивает срок службы.

Применение бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электроаппаратуры управления и электромагнитов постоянного тока обеспечивает высокую надежность работы электрооборудования.

Повышенная жесткость и виброустойчивость конструкции станка позволяет работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом высокий класс чистоты обработанной поверхности и стойкость протяжки.

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

По особому заказу за отдельную плату станок комплектуется поддерживающей призмой, позволяющей компенсировать массу обрабатываемой детали и упростить процесс ее установки относительно оси протягивания и грузоподъемником для установки и снятия тяжелых обрабатываемых деталей и протяжек.

По желанию заказчика станок может быть изготовлен в одном из двух исполнений: с приставной станиной или без нее (модель 7Б55У), а также поставляться как в универсальном исполнении, так и со специальным приспособлением и инструментом для обработки одной или нескольких определенных деталей.

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм (V5 — V8).

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Основные технические характеристики горизонтального протяжного станка 7Б55

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие – 98 кН (10 000 кгс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 100 мм

- Скорость рабочего хода – 1,5÷11,5 м/мин

- Мощность электродвигателя привода главного движения – 17 кВт

- Масса станка – 6,9 т

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

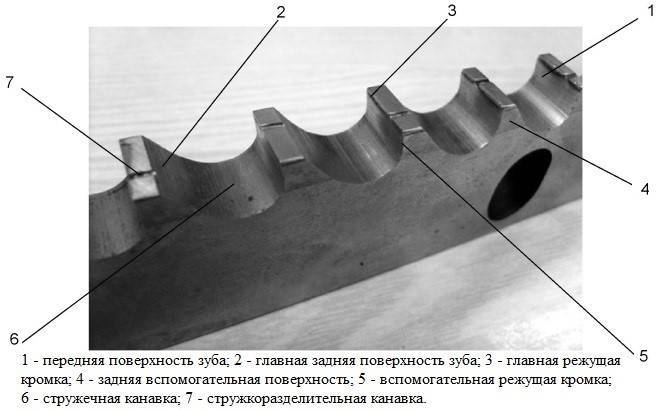

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

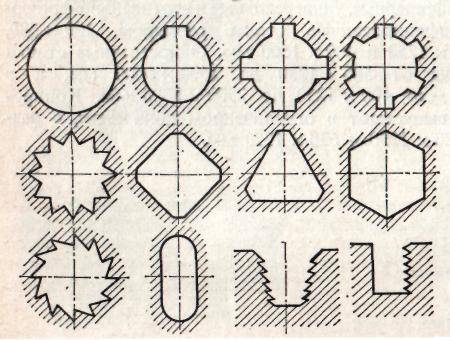

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Основные части протяжных станков

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

- оборудование с ЧПУ, которое может быть как горизонтально-протяжным станком, так и вертикально-протяжным (на таком оборудовании автоматизированы процессы установки и снятия обрабатываемых заготовок, а также замены рабочего инструмента).

Выбирая оборудование для выполнения протягивания, специалисты ориентируются на два основных параметра таких станков: развиваемую тяговую силу, величина которой может находиться в интервале 50–1000 кН, и длину хода протяжки, которую можно выбрать в диапазоне 1000–2000 мм.

Устройство и принцип работы

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

Обработка детали (Фото: Instagram / khuevgen)

Описание полуавтоматического станка модели 7534

Дополнительным светлым представителем собственного класса считается полуавтоматическая модель 7534 в горизонтальном положении протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, используется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов разной формы методом горизонтальной протяжки.

Спецификой этого отрезного станка является вероятность установки дополнительного оборудования, благодаря которому становится доступной не только обработка внутренней, но и поверхности с наружной стороны деталей самых разных размеров и комбинаций. Также, на протяжной станок 7534 позволяется установка и полностью автоматической системы для разгрузки и погрузки, которая вкупе с ЧПУ дает возможность сделать весь процесс работы полностью автоматическим.

Станок горизонтальной протяжки имеет в собственном арсенале следующие характерности:

- автоматическую систему смазки, подача которой к трущимся деталям выполняется умерено;

- встроеную систему сигнализации, срабатывающую в случае нарушение или полного прекращения подачи материала для смазки;

- аксиально – поршневой насос, обеспечивающий работу гидропривода во время рабочего цикла;

- систему электрического контроля за степенью чистки жидкости для работы, которая состоит в двойной степени фильтрации применяя фильтр тонкой чистки;

- систему охлаждения воздуха масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими спецификами:

- рабочий ход в горизонтальном положении размещенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время цикла производства может достигать 13 метров за минуту;

- самый большой внешний размер детали, подлежащей обработки, отвечает 60 см.;

- номинальный вес станка 6250 кг.

L61 / maquina De Brochado Horizontal

L61 Серия Горизонтальный протяжной станок

Основное использование

Этот вид протяжного станка в основном используется для обработки внутренних отверстий различных типов деталей, таких как круглые отверстия, квадратные шлицевые отверстия, отверстия с одним ключом, эвольвентный профиль и другие.

Основные технические данные

Технические характеристики | Блок | L6120F протяжка | L6140F |

Номинальная тяговая мощность | кН | 200 | 400 |

Номинальный рабочий ход | мм | 1600 | 2000 |

Рабочая скорость хода (бесступенчатая) | м / мин | 1.5 ~ 7 | 1,5 ~ 7 |

Скорость обратного хода (бесступенчатая) | м / мин | 3 ~ 18 | 3 ~ 18 |

Диаметр отверстия лицевой панели | мм | Φ150H7 | Φ150H7 |

Диаметр отверстия подшипника концевой пластины | мм | Φ250H7 | Φ250H7 |

Рабочая высота | мм | 850 | 850 |

Расход основного масляного насоса | л / мин | 252 | 252 |

Макс.рабочее давление | МПа | 13 | 13 |

Размер концевой плиты | мм | 640 × 550 | 640 × 550 |

Аксиально-плунжерный насос для главного привода | A3h280-FR14K | A3h280-FR14K | |

Водоизмещение | мл / р | 180 | 180 |

Макс.рабочее давление | МПа | 16 | 16 |

Вращенное рабочее давление | МПа | 11 | 11 |

Мотор для главного привода | Y225M-4-B35 | Y225M-4-B35 | |

Вспомогательный насос – Переменный лопастной насос | СВПФ-40-70 | СВПФ-40-70 | |

Водоизмещение | мл / р | 22.2 | 22,2 |

Макс. рабочее давление | МПа | 6 | 6 |

Вращенное рабочее давление | МПа | 4 | 4 |

Мощность двигателя для вспомогательного насоса | кВт | 2.2 | 2,2 |

Частота вращения двигателя для вспомогательного насоса | об / мин | 1470 | 1470 |

Мощность главного двигателя | кВт | 45 | 45 |

Скорость главного двигателя | об / мин | 1470 | 1470 |

Расход охлаждающего насоса | л / мин | 100 | 100 |

Мощность двигателя для охлаждающего насоса | кВт | 0.25 | 0,25 |

Скорость двигателя для охлаждающего насоса | об / мин | 3000 | 3000 |

Общая мощность двигателя | кВт | 48 | 48 |

Габаритные размеры (ДхШхВ) | мм | 8630 × 2500 × 1480 | 8630 × 2500 × 1480 |

Вес нетто | кг | 8000 | 10500 |

Примечание:

Такой вертикальный протяжной станок настраивается в соответствии с точными требованиями клиентов ( One Machine, One Part ), поэтому лучше предоставить подробный чертеж детали, когда вы спрашиваете меня о таких протяжных станках.

Free Std Аксессуары

Просьба отправить мне запрос на стандартные принадлежности и другую дополнительную информацию о таких горизонтальных протяжных станках.

Дополнительные аксессуары

Дополнительные аксессуары будут предоставлены в соответствии с требованиями заказчика к точной обработке;

Основные характеристики протяжных станков:

· Тяговая сила (максимальный показатель — 1 Мн);

· Скорость протягивания (от 1,5 до 15 м/мин., в зависимости от назначения станка);

· Длина хода каретки (максимальный показатель — 2 метра);

· Конструкция привода (гидравлическая или электромеханическая);

· Точность работы (от 1 до 10 класса).

Тяговая сила станка зависит от каретки. Для станков общего назначения характерна скорость протягивания от 15 до 20 м/мин. и привод, основанный на гидравлике, а для станков непрерывного действия скорость протягивания от 1,5 до 15 м/мин. и электромеханический привод. В массовом производстве используются станки 1-2 класса, не допускающие погрешностей. Их точность достаточно высока. Станок протяжной 3-10 класса может оставлять на отшлифованных поверхностях мелкие шероховатости или неровности.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

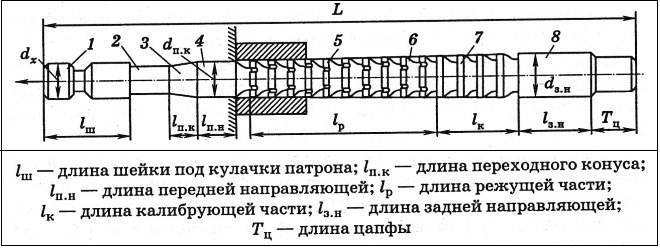

Значимые элементы круглой протяжки

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

Хвостовик

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Опорная цапфа

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая часть

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

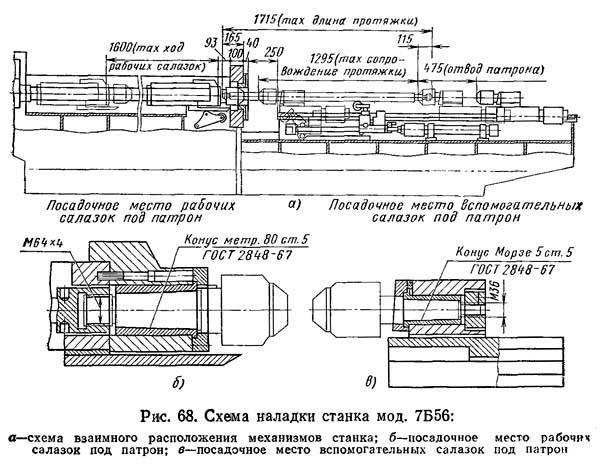

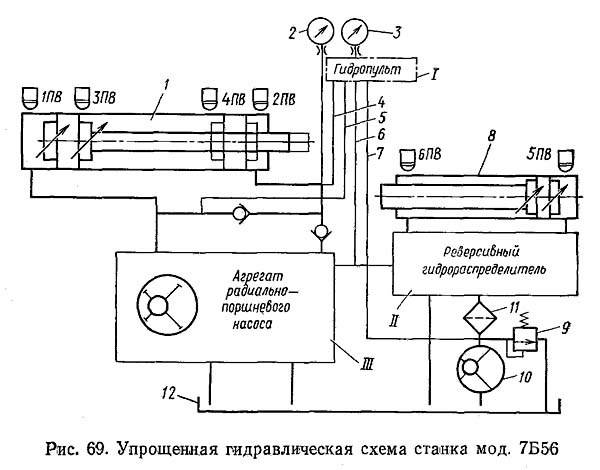

Обзор металлообрабатывающего станка модели 7Б56

С 1981 года для промышленной области выпускается протяжной станок модели 7Б56. Обрабатывают на протяжном станке данной модели методом правильной горизонтальной протяжки через сквозные отверстия детали. Сама же проводимая обработка является черновой, а состав обрабатываемых деталей — черные и цветные металлы, а также различные сплавы.

Внешний вид станка 7Б56

Протяжной станок 7Б56

В случае применения дополнительных инструментов появлялась возможность проводить и наружную обработку деталей.

Данный аппарат обладал высокой точностью обработки и достаточно большой производительностью, чтобы использоваться для промышленных масштабов. Ниже приведено описание конструктивных особенностей и характеристик протяжного горизонтального станка 7Б56.

К его особенностям относятся:

- плавная регулировка скорости как рабочего, так и возвратного движения;

- гидравлический привод протяжного механизма;

- хорошее качество обработанной поверхности, связанное с повышенной устойчивостью станка к вибрациям. Данное условие было достигнуто за счет повышенного уровня жесткости и позволяет одинаково работать во всем диапазоне тяговых усилий на любой скорости;

- автоматическая подача смазочного материала ко всем трущимся поверхностям, а также качественная фильтрация находящегося в гидравлической системе масла;

- срабатывание имеющейся сигнализации в случае, когда режущий инструмент затупится;

- наличие бесконтактных путевых переключателей, а также электромагнитов постоянного тока позволяет добиться высокой степени надежности и безопасности всего электрооборудования;

- возможность модернизации данного станка для последующей установки на автоматическую линию;

- точность обработки горизонтально протяжного станка 7Б56 относится к нормальному классу (H);

- общая длина рабочего хода имеющихся горизонтальных салазок равна 160 см.;

- скорость движения протяжного механизма варьируется в диапазоне 1,5 – 11,5 метров в минуту;

- усилие гидравлической тяги равно 200 кН;

- наличие мощного электродвигателя в 30 киловатт, осуществляющего движение основного привода.

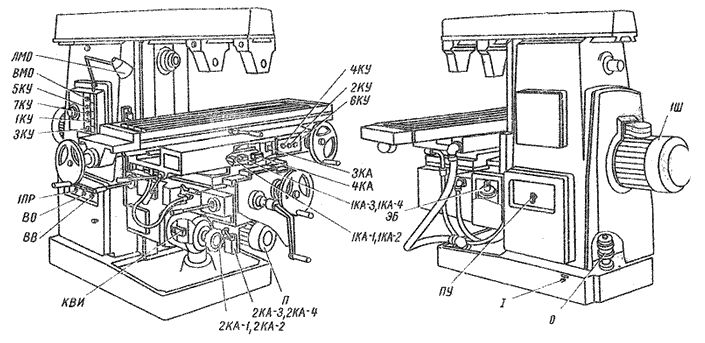

Радиально сверлильный станок 2Л53

- Органы управления радиально-сверлильного станка

- Устройство радиально-сверлильного станка

- Кинематическая схема радиально-сверлильного станка

- Электрическая схема радиально-сверлильного станка

- Сверлильная головка радиально-сверлильного станка

- Механизм включения подач

- Техническая характеристика данного радиально-сверлильного станка

Радиально сверлильный станок 2л53 предназначен для выполнения сверлильных операций с максимальным диаметром сверления 35 мм. Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Органы управления радиально-сверлильного станка 2Л53

- Ручной поворот стола;

- Зажим бочки на колоне;

- Гайки зажима поворотного стола;

- Зажим рукава на колоне;

- Электрическая кнопочная станция;

- Ручка набора скоростей;

- Ручка переключения скоростей;

- Ручка переключения подач;

- Перемещения сверлильной головки по рукаву;

- Ручка включения подач;

- Зажим лимба механизма подач;

- Зажим сверлильной головки на рукаве;

- Тонкая ручная подача шпинделя;

- Поворот шпиндельной головки;

- Ручка набора подач;

- Зажим сверлильной головки

Устройство радиально-сверлильного станка 2Л53

Радиально сверлильный станок 2л53 состоит из следующих узлов:

- Рукав и плита;

- Бочка;

- Сверлильная головка;

- Механизм включения подачи;

- Салазки;

- Поворотный стол;

- Система охлаждения;

- Резьбонарезная головка;

- Электрооборудование, для монтажа которого требуется частный электрик

Сверлильная головка радиально-сверлильного станка 2Л53

Сверлильная головка радиально сверлильного станка изготовлена из чугунной отливки, в которую монтируется коробка скоростей и коробка подач.

Коробка скоростей обеспечивает шпинделю восемь скоростей. Через коническую передачу 1, вал 2 получает крутящий момент от горизонтального вала 1.Шестерни 3, 5 и 7 передают крутящий момент валу 3. Вал 3 будет получать разный крутящий момент в зависимости от того, какие из пар шестерен 2 и 3, 4 и 5 или 6 и 7 будут в зацеплении. На валу 3 расположенный подвижный блок обеспечивающий включение колес 8 и 9, 10 и 11 или 11 и 12, что дает возможность получить на шпиндели восемь скоростей с диапазоном от 35,5….1400 об/мин.

Вал 5 коробки подач получает вращение через шестерни 16 и 19. При включении шестерен 18 и 24 и 25,29 и 30 крутящий момент передается на вал 7.Вал получает три разные скорости, в зависимости от того, какая из пар шестерен 25 и 26, 27 и 29 или 28 и 30 будет в зацеплении.

Переключение скоростей коробки подач и коробки скоростей осуществляется при помощи рукояток, расположенных в корпусе сверлильной головки.

Механизм включения подач

Механизм включения подач предназначенный для механической и ручной (ускоренной) подачи шпинделя и расположенный в нижней части сверлильной головки.

Механическая подача осуществляется,рукояткой 2 в положение “ от себя”, тогда зубчатые пальцы 3 входят в зацепление с деталью 4, связанным с червячным колесом 5.

Ручная подача осуществляется рукояткой 1 в положение “на себя”.

Для стабильной глубины сверления при ручной подаче, служит упор 1.

Техническая характеристика радиально-сверлильного станка 2Л53

| Основные параметры | 2Л53 |

|---|---|

| Наибольший диаметр сверления,мм | 35 |

| Вылет шпинделя: | |

| наибольший | 1000 |

| наименьший | 290 |

| Наибольшее расстояние от нижнего торца шпинделя до плиты,мм | 1160 |

| Наибольший ход шпинделя,мм | 325 |

| Конус шпинделя | Морзе 4 |

| Механика станка | |

| Количество скоростей вращения шпинделя | 8 |

| Пределы чисел оборотов, об/мин | 35,5. 1400 |

| Количество подач | 6 |

| Пределы подач, мм/об | 0,1. 1,1 |

| Габариты станка,мм: | |

| длина | 2000 |

| ширина | 790 |

| высота | 2390 |

| Вес станка,кг | 2300 |

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

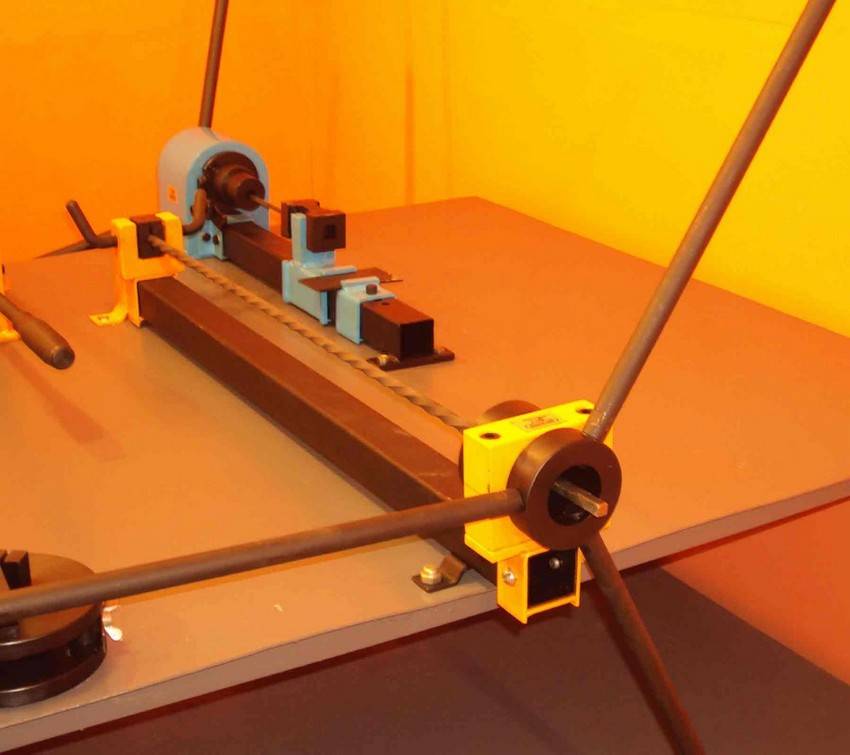

Техника обработки деталей

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.