Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

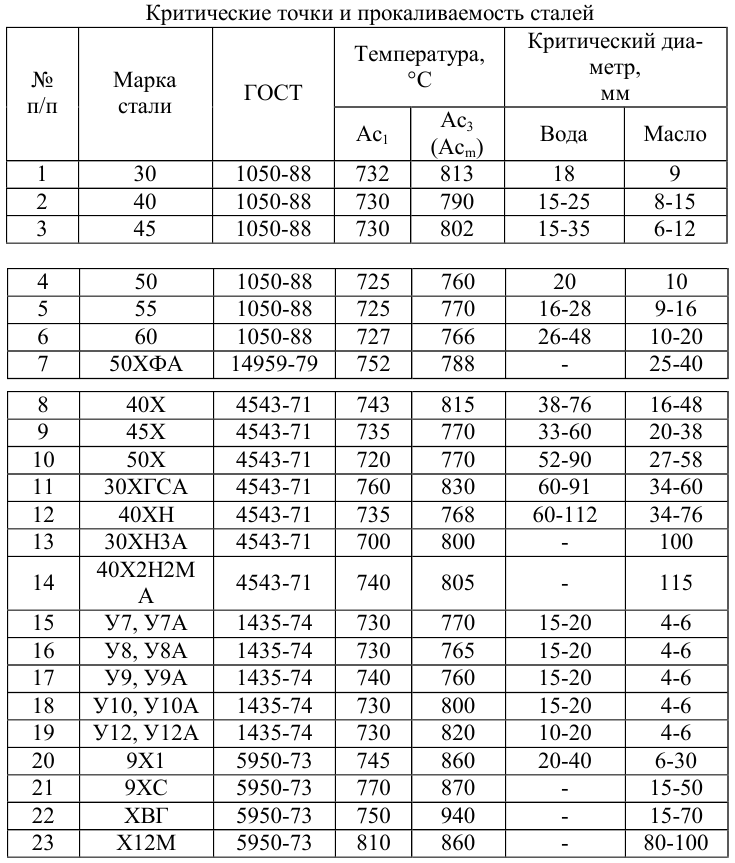

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

Алгоритм термообработки стали и сплавов:

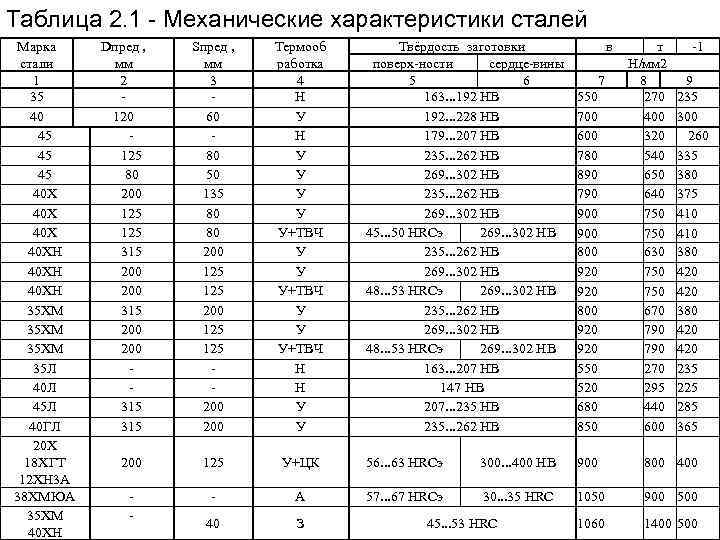

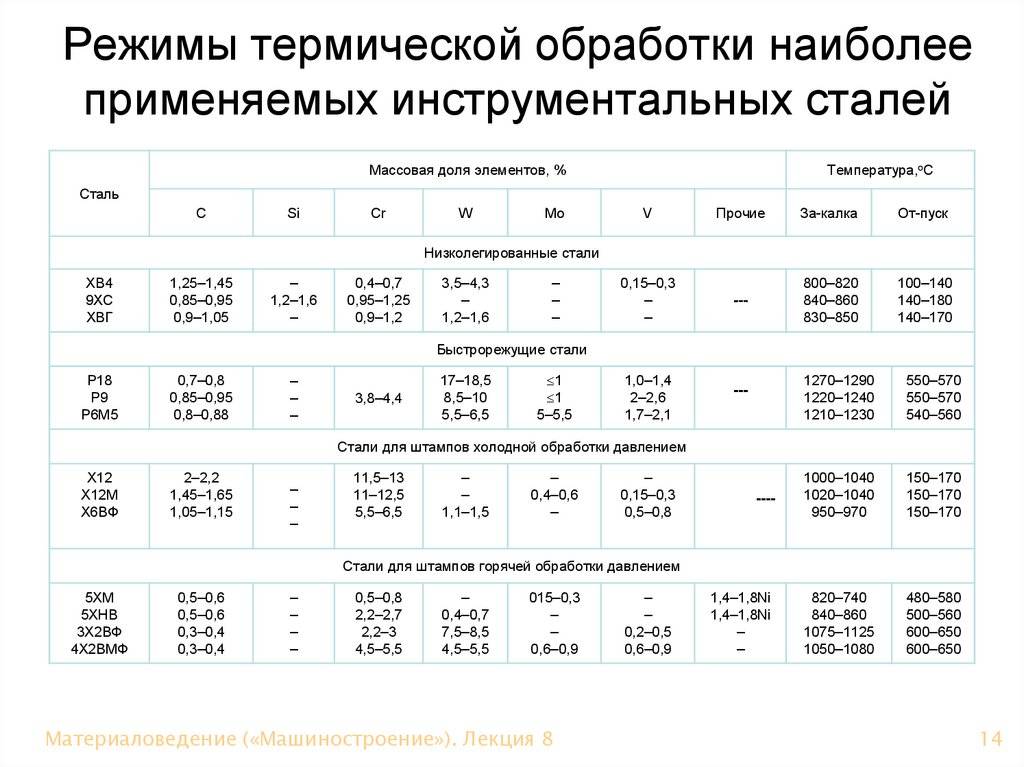

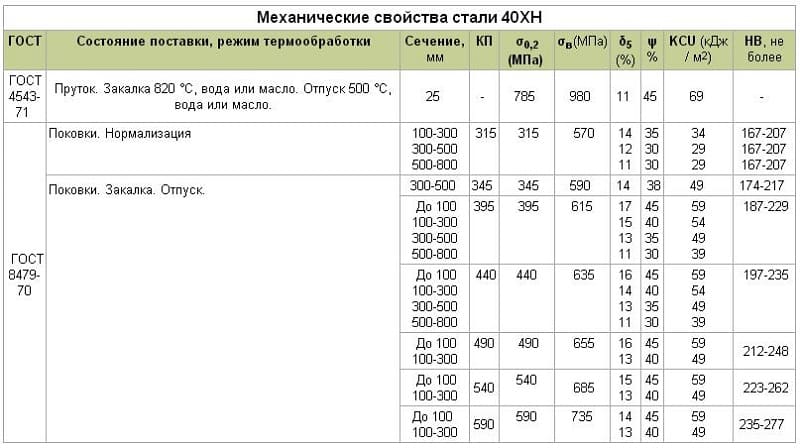

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

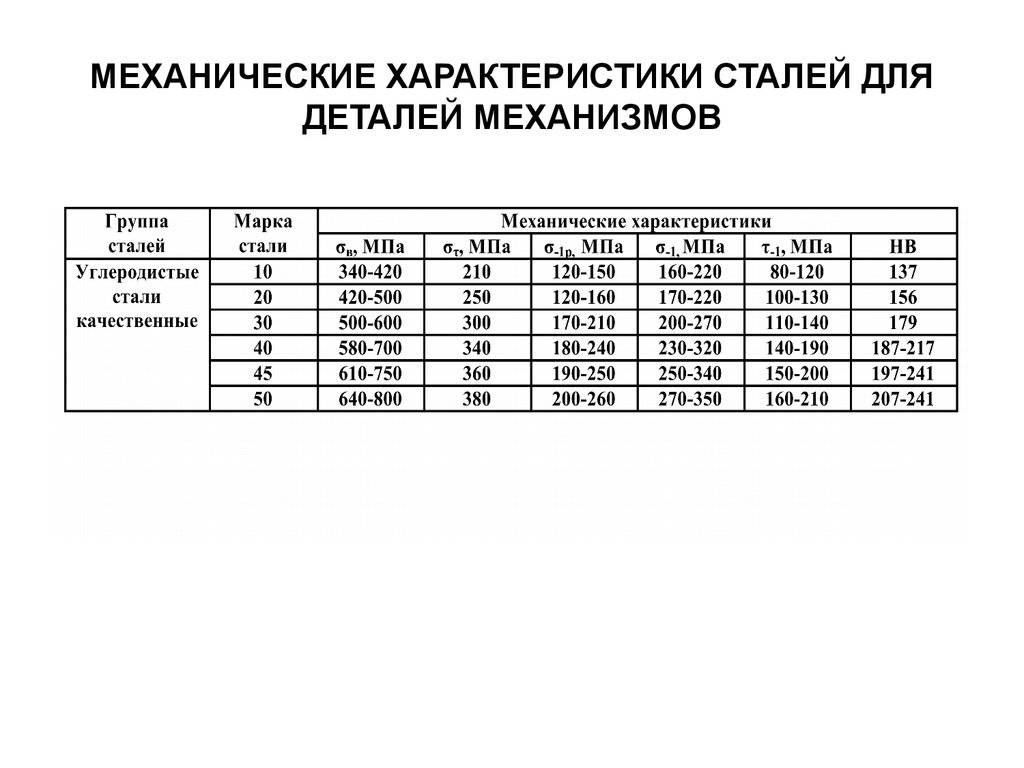

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

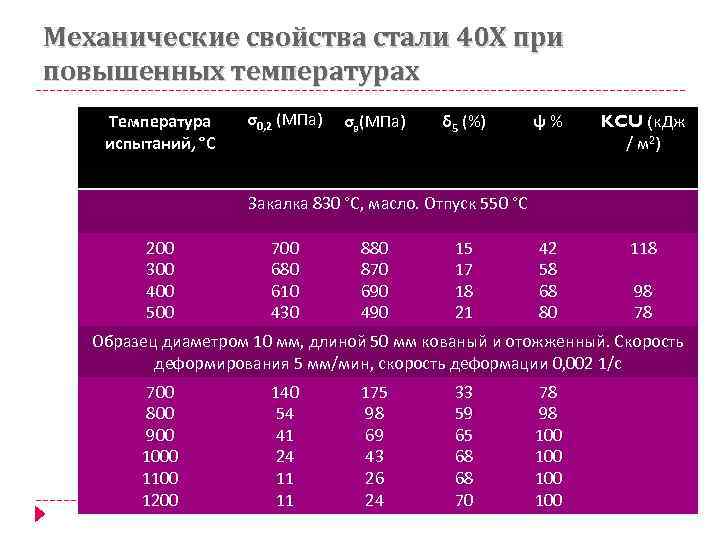

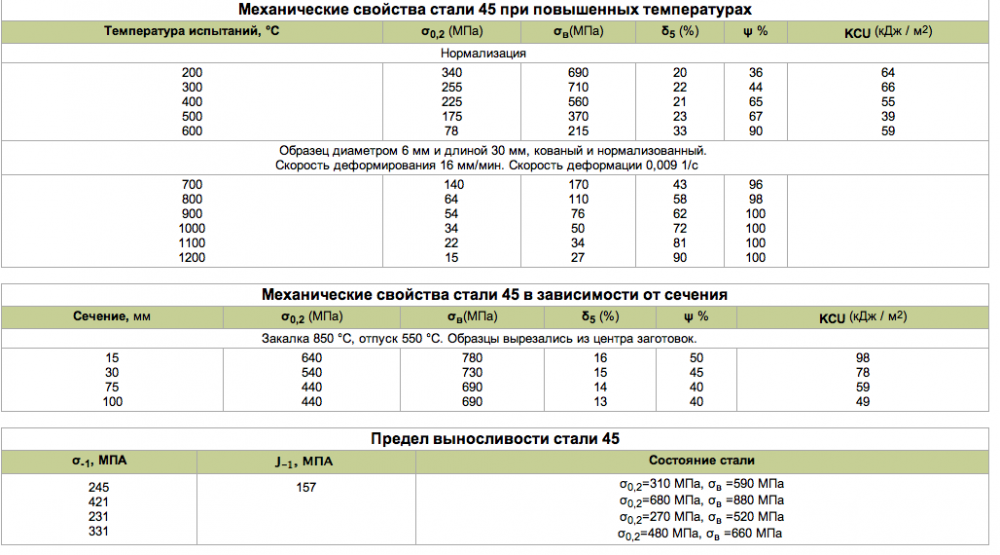

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

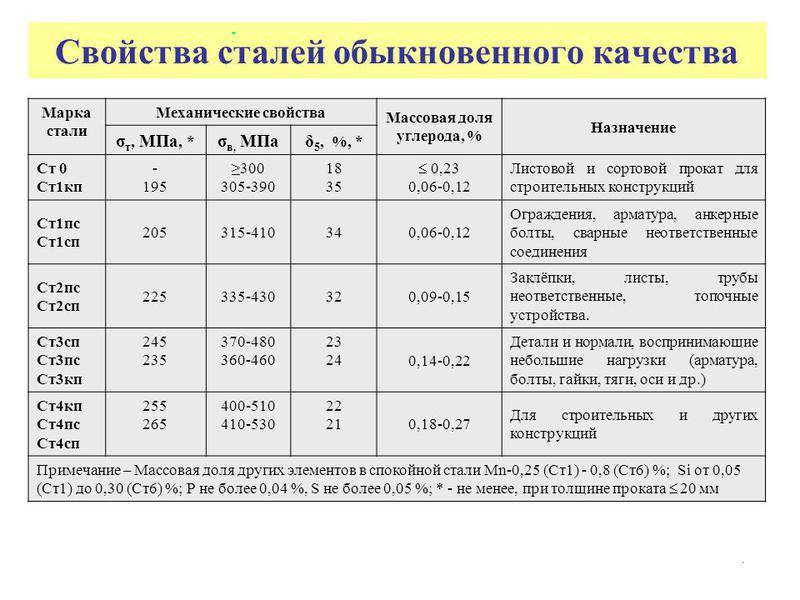

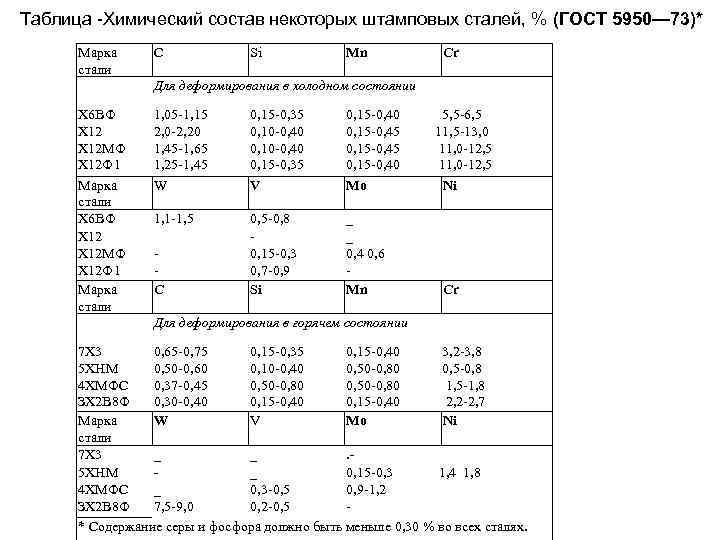

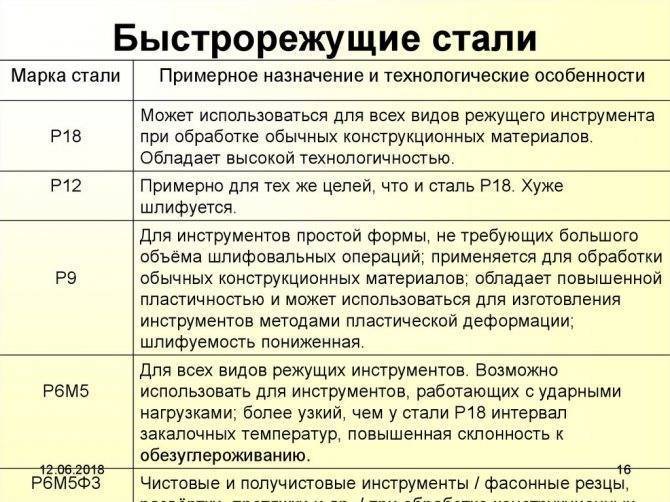

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии – на работе. Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы. Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации. К штампам предъявляют такие требования, как твердость, вязкость, устойчивость к трещинам и износостойкость. Режущие инструменты обязательно должны обладать твердостью, тепло и износостойкостью.

Для чего обычно используют сталь у10

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %. Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее. Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

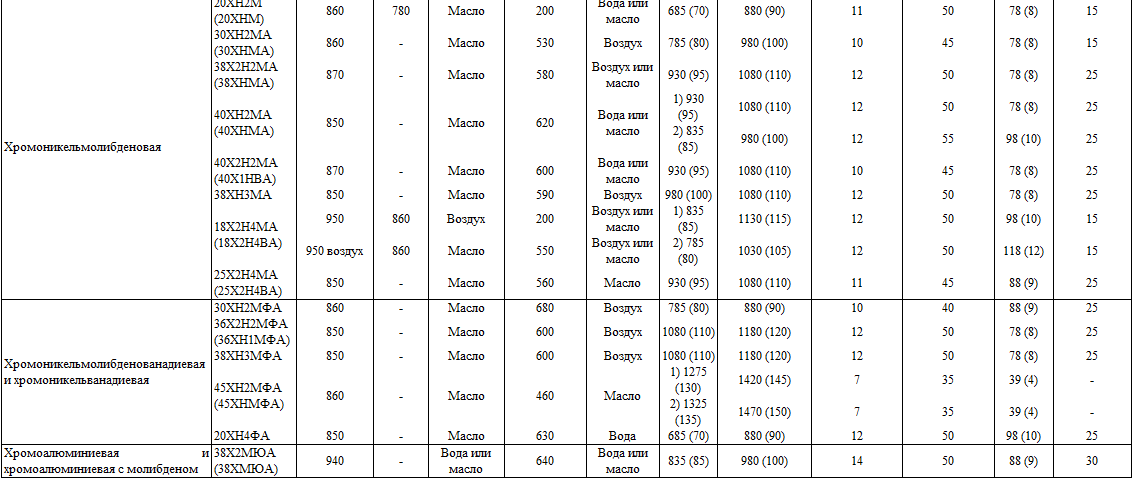

Назначение стали 18хгт

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое. Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА. Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента. Такой выбор связан в большей мере с твердостью, износостойкостью и прочностью марки стали 20. Не лишним будет выделить такое качество стали 20, как податливость к закалке в масле, прокалываемость и устойчивость к деформированию. Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Предыдущая | Следующая |

Материал 40ХН2МА Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 40ХН2МА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 40ХН2МА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

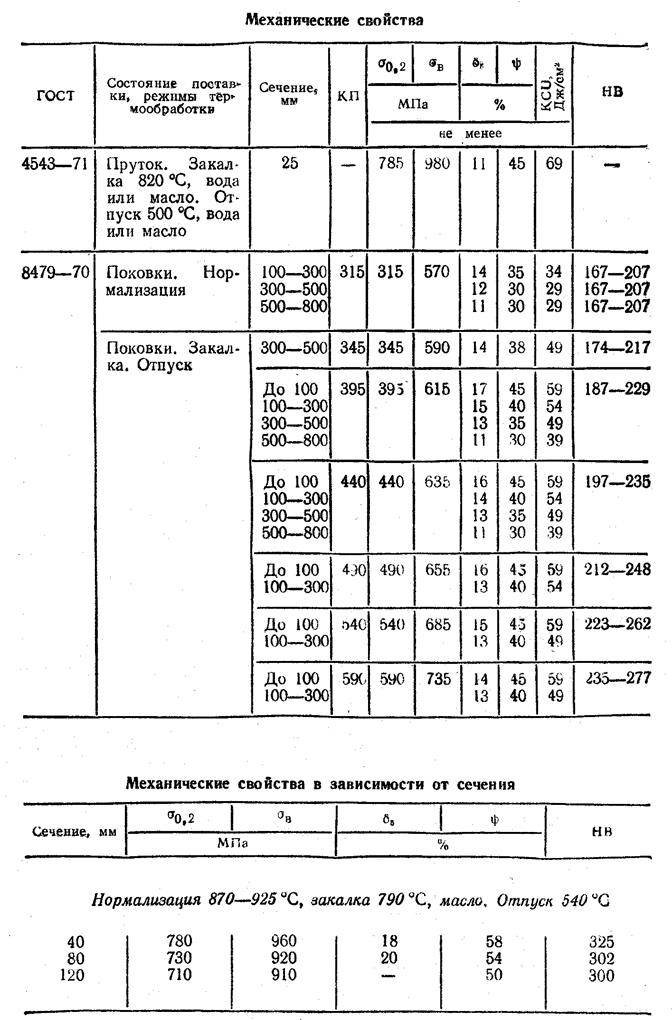

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40 35 | 59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — — — | 185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU , (Дж/см2) | ||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

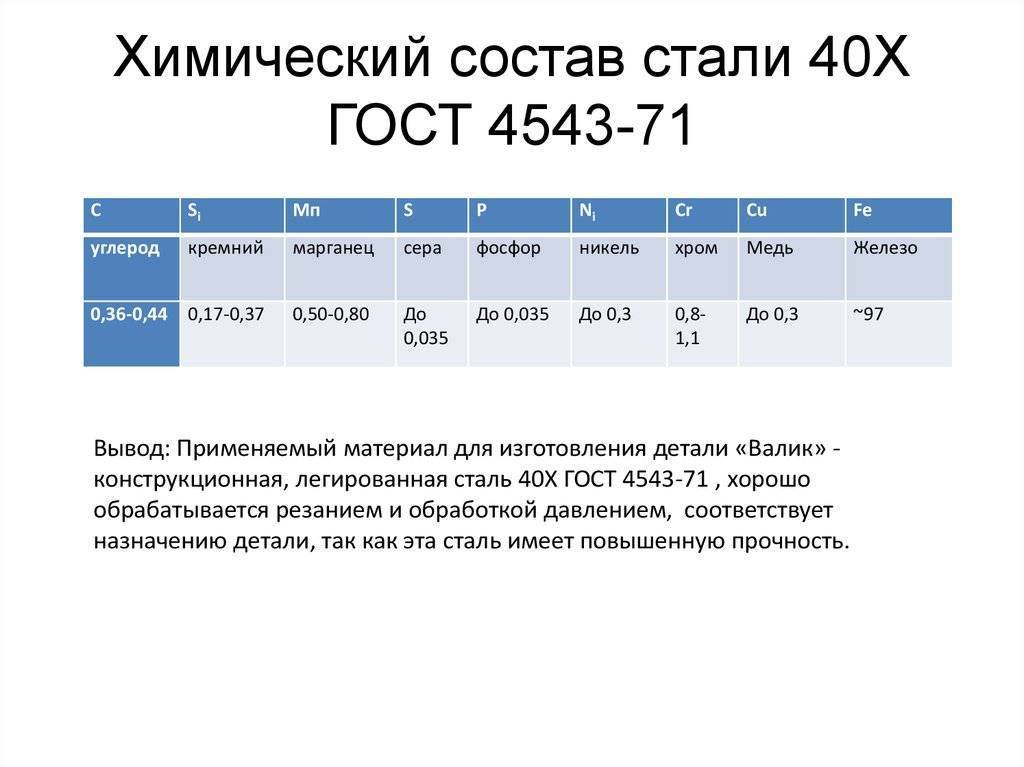

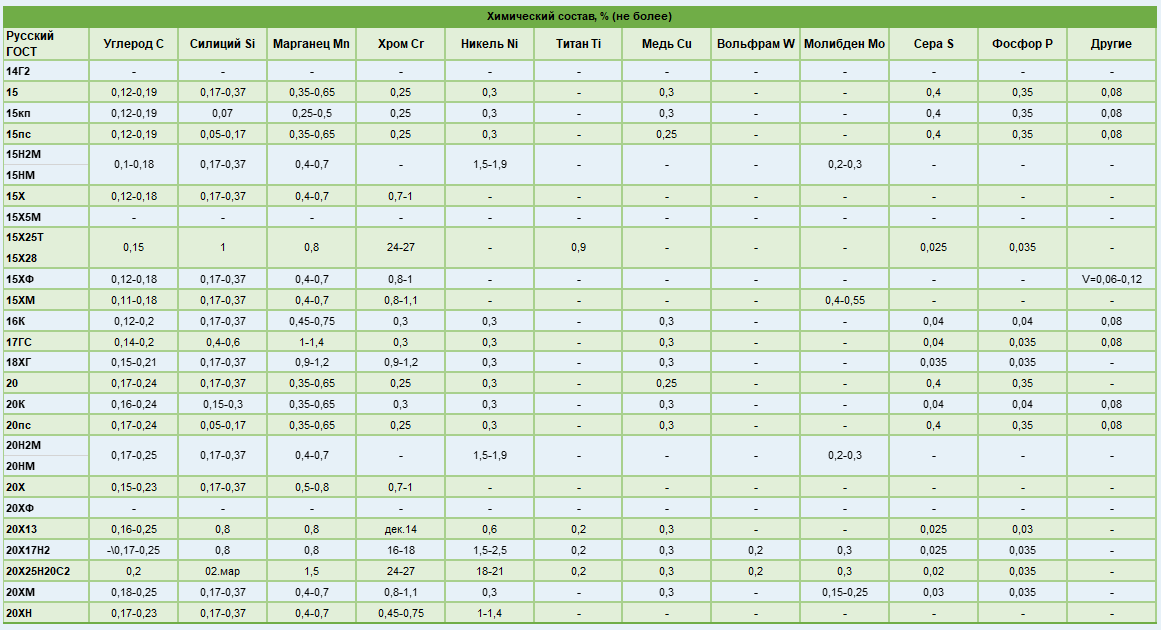

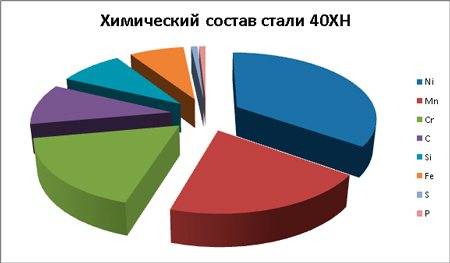

Состав

Уверены: для читателей не секрет, что сплав железа с углеродом – это и есть сталь. Чистая сталь, если быть точным. Однако такой материал далеко не всегда оказывается пригодным для использования. Именно для того, чтобы улучшить исходные свойства стали, в ее состав добавляются различные элементы из всем известной таблицы Менделеева, присутствие которых в составе в определенной пропорции наделяет сплав некими свойствами вроде повышенной износостойкости и устойчивости к окислению.

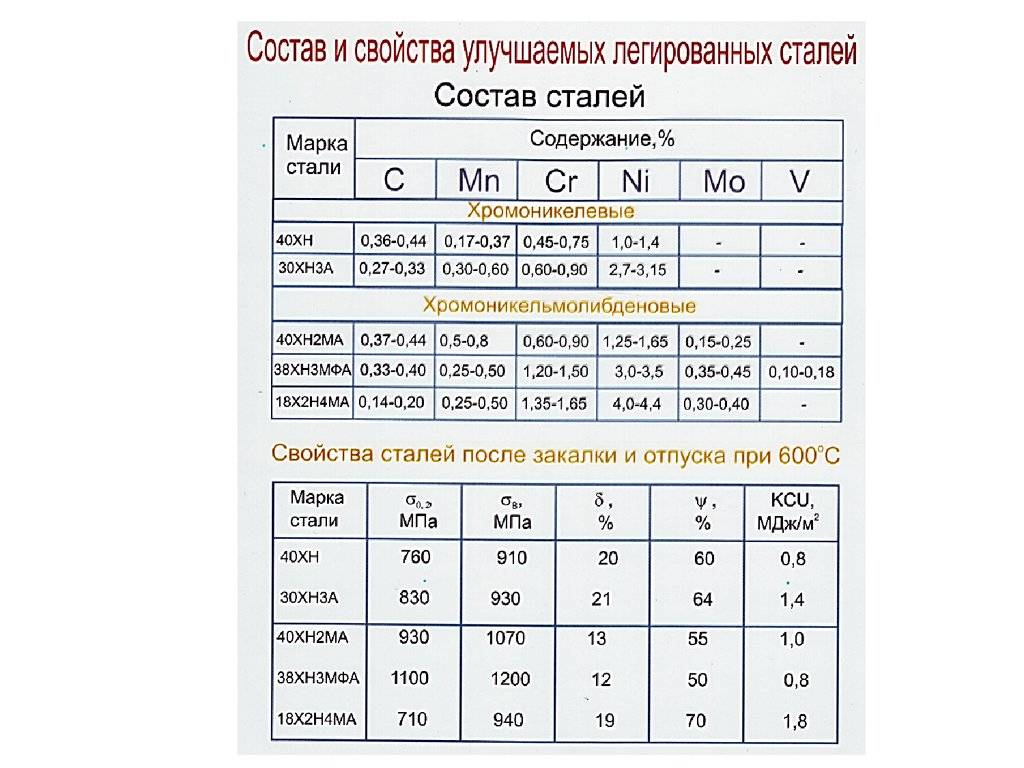

Исключением не стала и сталь 40ХН, характеристики которой напрямую вытекают из лигатурного состава, который выглядит следующим образом:

- 0,4% углерода;

- 0,6% хрома;

- 0,65% марганца;

- 0,27% кремния;

- 1,2% никеля;

- 0,3% меди.

Увы, технология выплавки не может гарантировать полное отсутствие вредных примесей в составе стали 40ХН. Характеристики же из-за их присутствия значительно не ухудшаются, так как процентное содержание подобных примесей не превышает 0,035%.

40ХНМА

ГОСТы и ТУ на сталь 40ХНМА

ГОСТ1133-71″Сталь кованая круглая и квадратная. Сортамент»; ГОСТ4543-71″Прокат из легированной конструкционной стали. Технические условия.»;

ГОСТ8479-70″Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.»;

ГОСТ14955-77″Сталь качественная круглая со специальной отделкой поверхности. Технические условия.»;

ГОСТ2590-2006″Прокат сортовой стальной горячекатаный круглый. Сортамент.»;

ГОСТ2591-2006″Прокат сортовой стальной горячекатаный квадратный. Сортамент.»;

ГОСТ7417-75″Сталь калиброванная круглая. Сортамент.»;

ГОСТ8559-75″Сталь калиброванная квадратная. Сортамент.»;

ГОСТ8560-78″Прокат калиброванный шестигранный. Сортамент.»;

ГОСТ1133-71″Сталь кованая круглая и квадратная. Сортамент.»;

ГОСТ103-2006″Прокат сортовой стальной горячекатаный полосовой. Сортамент.»;

ГОСТ2879-2006″Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»;

ТУ14-11-245-88″Профили стальные фасонные высокой точности. Технические условия.»;

ОСТ3-1686-90″Заготовки из конструкционной стали для машиностроения. Общие технические условия.»;

Механические свойства стали 40ХНМА

Механические свойства при 20°С

| Состояние поставки | Сечение ,мм | tисп.,°C | tотпуск,°C | St|S0,2,МПа | sB,МПа | d5,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

| Градация показателей свойств готовых термообработанных деталей поОСТ 1 90005-91 | ||||||||||||||||

| 980-1130 | 285-331 | ,0-36,0 | ||||||||||||||

| 1080-1270 | 311-363 | 34,0-39,0 | ||||||||||||||

| 285-341 | 27,0-37,0 | |||||||||||||||

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) Отпуск, охлаждение в воде или масле | ||||||||||||||||

| ≤100 | 550-620 | 735-835 | ≥880 | ≥13 | ≥40 | ≥600 | 277-321 | |||||||||

| ≤80 | 550-560 | 785-930 | ≥930 | ≥12 | ≥40 | ≥600 | 293-331 | |||||||||

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) Отпуск, охлаждение в масле или на воздухе | ||||||||||||||||

| ≤20 | 200-250 | ≥1470 | ≥1617 | ≥9 | ≥45 | ≥490 | 49,3-54,2 | |||||||||

| ≤240 | 570-600 | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | |||||||||

| ≤500 | 580-620 | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | |||||||||

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C отпуск при 570-670 °C, охлаждение в воде или в масле | ||||||||||||||||

| Образец | ≥835 | ≥980 | ≥12 | ≥55 | ≥980 | 294-341 | ||||||||||

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C Отпуск при 570-670 °C, охлаждение в масле | ||||||||||||||||

| Образец мм | ≥932 | ≥1080 | ≥12 | ≥50 | ≥785 | 321-376 | ||||||||||

| Сортовой прокат. Закалка в масло от 835-865 °C Отпуск при 540-570 °C, охлаждение в воде или масле | ||||||||||||||||

| поперечный | ≥930 | ≥1080 | ≥7 | ≥32 | ≥490 | 321-375 | ||||||||||

| продольный | ≥930 | ≥1080 | ≥12 | ≥50 | ≥780 | 321-375 | ||||||||||

| Сортовой прокат. Закалка в масло от 835-865 °C Отпуск при 570-620 °C, охлаждение на воздухе | ||||||||||||||||

| поперечный | ≥830 | ≥980 | ≥7 | ≥35 | ≥590 | 293-341 | ||||||||||

| продольный | ≥830 | ≥980 | ≥12 | ≥50 | ≥980 | 293-341 |

Механические свойства в зависимости от сечения

| Состояние поставки | Сечение ,мм | tисп.,°C | tотпуск,°C | St|S0,2,МПа | sB,МПа | d5,% | d4 | d | d10 | y ,% | KCU, кДж/м2 | HB | HRC | HRB | HV | HSh |

| Сортовой прокат. Закалка в масло с 850 °С Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||||||||||

| центр | 100-160 | ≥700 | 900-1100 | ≥12 | ||||||||||||

| центр | 16-40 | ≥900 | 1100-1300 | ≥10 | ||||||||||||

| центр | 160-250 | ≥650 | 850-1000 | ≥12 | ||||||||||||

| центр | 40-100 | ≥800 | 1000-1200 | ≥11 | ||||||||||||

| центр | <16 | ≥1000 | 1200-1400 | ≥9 | ||||||||||||

| Сортовой прокат. Закалка в масло с 850 °С Отпуск при 620 °С (указано место вырезки образца) | ||||||||||||||||

| 1/2R | 60-80 | ≥730 | ≥880 | ≥17 | ≥61 | ≥29 | ||||||||||

| 1/2R | 80-100 | ≥670 | ≥850 | ≥19 | ≥61 | ≥26 | ||||||||||

| 1/3R | 100-120 | ≥630 | ≥830 | ≥20 | ≥62 | ≥25 | ||||||||||

| центр | 25-40 | ≥880 | ≥1030 | ≥14 | ≥57 | ≥33 | ||||||||||

| центр | 40-60 | ≥830 | ≥980 | ≥16 | ≥60 | ≥32 |

Физические свойства стали 40ХНМА

| Температура испытания, °С | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 |

| Модуль нормальной упругости (Е, ГПа) | 215 | 211 | 201 | 190 | 177 | 173 | ||

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 81 | 77 | 73 | 68 | 66 | ||

| Плотность (r, кг/м3) | 7850 | |||||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 39 | 38 | 37 | 37 | 33 | 31 | 29 | 27 |

| Уд. электросопротивление (R, НОм · м) | 331 | |||||||

| Коэффициент линейного расширения (a, -61/°С) | 11,6 | 12,1 | 12,7 | 13,2 | 13,6 | 13,6 | 13,9 | |

| Удельная теплоемкость (С, Дж/(кг · °С)) | 490 | 506 | 522 | 536 | 536 | 565 |

Коррозионная стойкость стали 40ХНМА

| Среда | Температура испытания °C | Скорость коррозии, мм/год | Длительность испытания, ч | Глубина мм/год |

| Вода | 300 | 0.05—0.1 |

Технологические параметры 40ХНМА

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 228-235 и sВ=560 МПа Kn тв.спл.=»0,7 Kn б.ст.=0″,4. |

| Свариваемость | Трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1220 °С, конца — 800 °С. Сечения до 80 мм — рекомендован отжиг с перекристаллизацией, два переохлаждения, отпуск. |

| Флокеночувствительность | Чувствительна. |

Марочник стали и сплавов

НАВИГАЦИЯ: Материалы -> Сталь конструкционная легированная ИЛИ Материалы -> Сталь конструкционная-все марки Марка : 40ХН2МА ( другое обозначение 40ХНМА 40ХН2МА-Ш ) Заменитель: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА Классификация : Сталь конструкционная легированная Дополнение: Сталь хромоникельмолибденовая. Применение: Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. Из стали 40ХН2МА-Ш изготавливают трубы холоднодеформированные для хвостовых валов вертолетов Зарубежные аналоги: Известны

40ХН2МА: купить Ауремо ООО www.auremo.org Поставщик: Санкт-Петербург +7 (812) 680-16-77 , Днепр +380 (56) 790-91-90, info auremo.org

Виды поставки материала 40ХН2МА

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 1133-71; ГОСТ 2590-2006; ГОСТ 2591-2006; ГОСТ 2879-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 4543-71; ГОСТ 14955-77; ГОСТ 1051-73; ГОСТ 10702-78; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; |

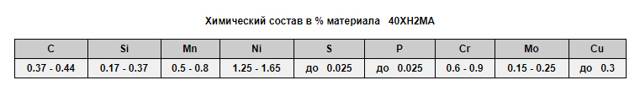

Химический состав в % материала 40ХН2МА

| Примечание: По ТУ 14-3-588-76 состав 40ХН2МА-Ш содержит C до 0.38%; Mn=0.3-0.6%; Cr=1.25-1.65%; Ni=1.35-1.75%; Mo=0.2-0.3% |

Температура критических точек материала 40ХН2МА.

Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 550 , Ar1 = 380 , Mn = 320

Технологические свойства материала 40ХН2МА .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 40ХН2МА .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток, ГОСТ 4543-71 | Ø 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

| Твердость 40ХН2МА после отжига , ГОСТ 4543-71 | HB 10 -1 = 269 МПа |

Физические свойства материала 40ХН2МА .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 39 | 7850 | 331 | ||

| 100 | 2.11 | 11.6 | 38 | 490 | ||

| 200 | 2.01 | 12.1 | 37 | 506 | ||

| 300 | 1.9 | 12.7 | 37 | 522 | ||

| 400 | 1.77 | 13.2 | 35 | 536 | ||

| 500 | 1.73 | 13.6 | 33 | 565 | ||

| 600 | 13.9 | 31 | ||||

| 700 | 29 | |||||

| 800 | 27 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

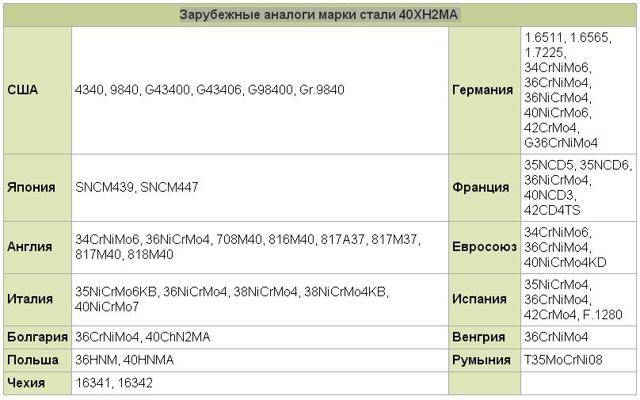

Зарубежные аналоги материала 40ХН2МА

Внимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия | ||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | BDS | MSZ | PN | STAS | CSN | ||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

40ХН2МА — Сталь конструкционная легированная40ХН2МА — химический состав, механические, физические и технологические свойства, плотность, твердость, применение

При использовании информации сайта гиперссылка на «Марочник стали и сплавов (www.splav-kharkov.com)» обязательна на каждой странице. Юридическую поддержку ресурсу оказывает юр. фирма » Интернет и Право «

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я 2003 — 2019 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных |

Раньше данный сайт располагался по адресу: splav.kharkov.com

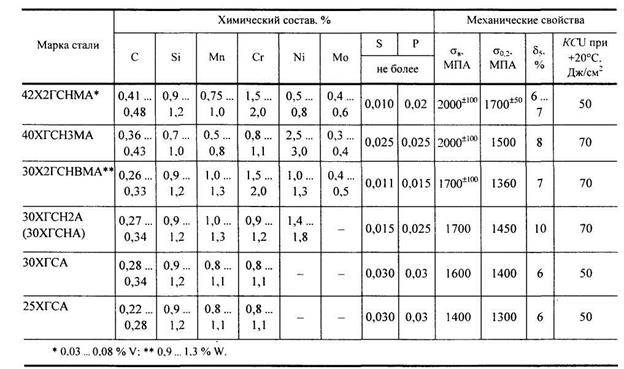

Конструкционная легированная сталь 40хн2ма

Рассматривая химический состав этой стали, стоит отметить относительное большое количество легирующих добавок, которые в данном случае повышают не только коррозионную стойкость материала, но и прочность, значительно снижая вероятность хрупкого разрушения металла под воздействием каких-либо сред или механических нагрузок. Уникальные свойства, которыми обладает высокопрочная хромоникельмолибденовая легированная конструкционная сталь 40хн2ма, находят применение в изготовлении наиболее ответственных деталей промышленных машин и агрегатов: шатунов, клапанов, коленчатых валов и прочих тяжелонагруженных деталей.

- Ni – 1,25-1,65%

- Cr – 0,60-0,90%

- Mn – 0,50-0,80%

- Si – 0,17-0,37%

- Cu – до 0.30%

- Mo – 0,15-0,25%

- P – до 0,025%

- S – до 0,025%

Сталь 40хн2ма принадлежит к числу трудносвариваемых, т.е. перед сварными работами она требует предварительного подогрева (200-300оС), а также подвергается отжигу после сварки.

Технологические свойства стали 40хн2ма и ГОСТы выпуска

Помимо трудносвариваемости этой легированной стали присуща флокеночувствительность: при нарушении технологии изготовления сплава в материале часто возникают дефекты внутреннего строения, сильно снижающие вязкость и пластичность стали. Температура ковки этого высокопрочного материала – 1200оС (начало процесса) и 800оС (конец процесса). При этом финишным этапом данной обработки будет включать отжиг с перекристаллизацией, 2 переохлаждения и последующий отпуск.

Хромоникельмолибденовый конструкционный сплав 40хн2ма может выпускаться в виде фасонного и сортового проката. В своей работе производители пользуются следующими ГОСТами:

- ГОСТ 8479-70 и ГОСТ 1133-71 – изготовление поковок и прочих кованых заготовок

- ГОСТ 103-76 – изготовление полос

- ГОСТ 14955-77 – производство серебрянки и шлифованного прутка

- ГОСТ 7417-75, ГОСТ 1051-73, ГОСТ 10702-78, ГОСТ 8559-75, ГОСТ 8560-78 – изготовление калиброванного прутка

- ГОСТ 4543-71, ГОСТ 2879-69, ГОСТ 10702-78, ГОСТ 2590-71, ГОСТ 2591-71 – фасонный прокат

Иностранные аналоги данной марки стали представлены в следующей таблице:

Сферы применения легированного сплава 40хн2ма

Благодаря относительно высокому содержанию молибдена, этот материал характеризуется полным отсутствием обратимой отпускной хрупкости. Высокая прочность улучшенной хромоникелевой конструкционной стали 40хн2ма позволяет применять данный сплав для изготовления высокоответственных тяжелонагруженных деталей промышленного оборудования.

Из материала марки 40ХН2МА производят цельнокатаные кольца, ответственные болты, кулачковые муфты, крепежные детали, диски, валки. Материал находит применение и в производстве трубопроводной арматуры, и в изготовлении деталей для авиастроительной промышленности, которые должны выдерживать рабочие температуры до +500оС.

Марка стали 40ХФА — Стали и сплавы

Общие сведения

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. |

| Назначение |

| В улучшенном состоянии — шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и др. детали, работающие при температуре до 400°С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

Химический состав

| Химический элемент | % |

| Ванадий (V) | 0.10-0.18 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.8-1.1 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло. Отпуск 650 °С, вода или масло | ||||||||

| 25 | 730 | 880 | 10 | 50 | 88 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 540 | 100-300 | 540 | 685 | 13 | 40 | 49 | 223-263 | |

| Пруток. Закалка 860-880 °С, масло. Отпуск 200-230 °С, масло. | ||||||||

| <40 | 1270 | 1570 | 35 | 39 | 49-53 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % |

| Закалка 850 °С, масло. Отпуск 640 °С | ||||

| 20 | 840 | 920 | 26 | 63 |

| 200 | 800 | 900 | 22 | 46 |

| 300 | 740 | 840 | 18 | 35 |

| 400 | 710 | 850 | 28 | 50 |

| 500 | 400 | 490 | 30 | 65 |

| 600 | 370 | 51 | 80 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HRC э |

| Закалка 850 °С, масло. Охлаждение после отпуска с 500 °С в воде. | ||||||

| 200 | 1490 | 1860 | 14 | 43 | 49 | 51 |

| 300 | 1450 | 1650 | 15 | 30 | 30 | 49 |

| 400 | 1270 | 1360 | 14 | 39 | 39 | 46 |

| 500 | 1100 | 1160 | 15 | 61 | 61 | 42 |

| 600 | 880 | 960 | 19 | 98 | 98 | 34 |

Механические свойства в зависимости от сечения

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 850 °С, вода. Отпуск 600 °С, воздух. (Образцы тангенциальные) | ||||||

| Место вырезки образца — центр | 50 | 900 | 940 | 15 | 45 | 69 |

| Место вырезки образца — центр | 80 | 810 | 890 | 11 | 33 | 39 |

| Место вырезки образца — центр | 120 | 710 | 860 | 12 | 37 | 64 |

| Место вырезки образца — центр | 160 | 610 | 830 | 15 | 46 | 45 |

| Место вырезки образца — 1/2R | 160 | 710 | 850 | 16 | 44 | 47 |

| Место вырезки образца — центр | 200 | 490 | 710 | 17 | 49 | 57 |

| Место вырезки образца — 1/2R | 200 | 510 | 800 | 18 | 49 | 47 |

| Место вырезки образца — центр | 240 | 490 | 710 | 18 | 51 | 71 |

| Место вырезки образца — 1/2R | 240 | 570 | 770 | 19 | 50 | 54 |

| Место вырезки образца -край | 240 | 700 | 830 | 17 | 49 | 61 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 860-800. Сечения до 200 мм охлаждаются в мульде, 201-300 мм — с печью. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС — необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| После закалки и отпуска при НВ ? 241, K u тв.спл. = 0.75, K u б.ст. = 0.65. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 480 | 1Е+6 | 1220 | Закалка 880 С, масло. Отпуск 230 С. НВ 387 | |

| 421 | 1Е+6 | 990 | Закалка 880 С, масло. Отпуск 550 С. НВ 288 | |

| 372 | 265 | 1Е+6 | 960 | Закалка 880 С, масло. Отпуск 650 С. НВ 258 |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 51.5-60.5 | 51.5-59.5 | 50.5-58.5 | 48-57.5 | 39.5-54 | 35-50.5 | 34-46.5 | 32.5-43 | 30.5-39 | 27-39 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 212 | 205 | 199 | 182 | 173 | 166 | 144 | 135 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 71 | 66 | 64 | 56 | 52 | |

| Плотность, pn, кг/см3 | 7810 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 37 | 37 | 36 | 33 | 31 | 31 | 30 | 28 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12.1 | 12.6 | 13.0 | 13.3 | 13.8 | 14.2 | 14.6 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 621 | 634 | 664 |

ПРАВИЛА ПРИЕМКИ.

3.1. (Исключен, Изм. № 2).

3.2. Прутки, полосы и мотки принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки. Каждую партию сопровождают документом о качестве по ГОСТ 7566-81.

(Измененная редакция, Изм. № 2).

3.3. Для проверки качества от партии прутков, полос и мотков отбирают:

а) для химического анализа пробы по ГОСТ 7565-81. Контроль остаточных меди, никеля, хрома, азота, вольфрама, ванадия, молибдена и титана проводят периодически не реже раза в квартал;

б) для контроля качества поверхности и размеров — все прутки, полосы, мотки;

в) для контроля макроструктуры по излому или травлением, для испытания на растяжение и ударный изгиб — два прутка, мотка или две полосы;

г) для испытания на осадку и определения глубины обезуглероженного слоя — три прутка, полосы или мотка;

д) для проверки твердости — 2 % прутков, мотков или полос размером более 30 мм и по одному прутку от 1 т прутков, мотков или полос размером 30 мм и менее, но не менее пяти прутков, мотков или полос;

е) для определения прокаливаемости и величины зерна — по одному прутку, мотку или одной полосе от плавки-ковша для стали всех марок, кроме содержащих бор, и по два прутка, мотка или две полосы от плавки-ковша стали марок, содержащих бор;

ж) для определения неметаллических включений — пробы по ГОСТ 1778-70.

(Измененная редакция, Изм. № 2, 5).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566-81. Результаты повторных испытаний являются окончательными.

(Введен дополнительно, Изм. № 2).

Сталь 40ХН

Марака стали 40ХН представляет собой конструкционную легированную сталь. Он относится к классу хромоникелевых материалов. Содержание таких элементов как хром и никель предают стали блестящий цвет и нержавеющие свойства.

Эксплуатационные характеристики и химический состав стали 40ХН характеризуется ГОСТ 4543-71. В состав стали этой марки входит 8 легирующих элементов.

- Никель

- Марганец

- Хром

- Углерод

- Кремний

- Железо

- Сера

- Фосфор

Процентное соотношение всех элементов, входящих в состав стали 40ХН, смотрите в таблице ниже и на диаграмме.

| Ni | Mn | Cr | C | Si | Fe | S | P |

| от 1 до 1,4 | от 0,5 до 0,8 | от 0,45 до 0,75 | от 0,36 до 0,44 | от 0,17 до 0,37 | менее 0,3 | меньше 0,035 | менее 0,035 |

Расшифровка стали 40ХН

- 40 – количественная доля содержания углерода в сплаве (0,4%);

- Х – это хром и его часть во всем объеме колеблется в районе 4%;

- Н – обозначает никель, отсутствие цифр после символа говорит о том, что его не менее 1%.

Преимущества стали 40ХН

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 40ХН

Готовые детали из данного материала затем широко используются в промышленности и машиностроении. В этих сфера они представлены в виде:Изделия из стали 40ХН, благодаря свойствам, полученным за счет легирования хромом и никелем, не подвержены истиранию. К тому же они отлично штампуются и паяются.

- осей и валов,

- зубчатых колес,

- валок рельсобалочных и крупносортных станов для горячей прокатки металла,

- муфт и цилиндров,

- валов экскаваторов,

- шатунов,

- валов-шестерней,

- штоков и рычагов,

- болтов и шпинделей,

- различных нагруженных элементов, подверженных во время работы вибрационным и динамическим нагрузкам,

- изделий, к которым предъявляются требования повышенной прочности и вязкости.

Свойства стали 40ХН

Удельный вес материала составляет 7820 кг/м3. Термическая обработка осуществляется при помощи закаливания и отпуска.

Начальная температура ковки +1250°С, конечная +830°С. Изделия с сечение до 50 мм охлаждаются на воздухе, остывание деталей с сечением от 51 мм до 201 мм происходит в мульде, элементы с сечением до 300 мм охлаждают с печью.

Твердость стали 40ХН

Твердость 40хн по Бринеллю достигает 207 МПа. Критические точки наступают при температурах:

- Ac1 = 735°

- Ac3(Acm) = 768°

- Ar3(Arcm) = 700°

- Ar1 = 660°

- Mn = 305°

Обрабатываемость резанием доступна в горячекатанном состоянии при твердости по Бринеллю от 166 до 170 единиц и временном сопротивлении разрыву 690 МПа.

Материал относится к трудносвариваемым. Для него применимы следующие виды сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- аргонно-дуговая под флюсом (АДС).

40хн предел текучести

- σ0,2=780 МПа, σв=980 МПа, НВ 300-320

- σ0,2=690 МПа, σв=880 МПа, НВ 270-300

- σ0,2=570 МПа, σв=780 МПа, НВ 200-240

- σв=790 МПа, нормализация, НВ 197

При всех видах сварки необходим предварительный подогрев и последующая термообработка стали 40хн.

Сталь 40ХН имеет склонность к отпускной хрупкости и обладает повышенной флокеночувствительностью. Такие свойства сплава следует учитывать при дальнейшей эксплуатации

Отечественные и зарубежные заменители для стали 40ХН.

| Россия | 30ХГВТ, 35ХГФ, 38ХГН, 40Х, 40ХНМ, 40ХНР, 45ХН, 50ХН |

| Япония | SNC236 |

| Китай | 40CrNi |

| Америка | 3135, G31400, 3140H |

| Германия | 36NiCr6, 40NiCr6, 1.5710, 1.5711 |

| Англия | 640M40 |

| Франция | 35NC6 |

| Чехия | 16240 |

| Румыния | 40CrNi12, 40CrNi12q |

| Болгария | 40ChN |

| Швеция | 2530 |

| Австралия | 3140, 3140H |