Услуги штамповки металла на заказ

Мы предлагаем полный комплекс холодной штамповки, включая проектирование необходимой оснастки.

Для оформления заказа потребуется:

- Чертеж детали для проектирования и изготовления штампа;

- Физически параметры листового сырья

- Согласование суммарного числа деталей в партии, для определения расчетного износа матрицы и пуансона.

Наш листоштамповочный центр с ЧПУ оснащен современным оборудованием выполняет:

- Разделку, включая вырубку, пробивку, насечку, надрезку;

- Комбинированные операции–гибку, вытяжку, обтяжку;

- Операции с изменением объема – отбортовку, объемную формовку, обжатие, выдавливание.

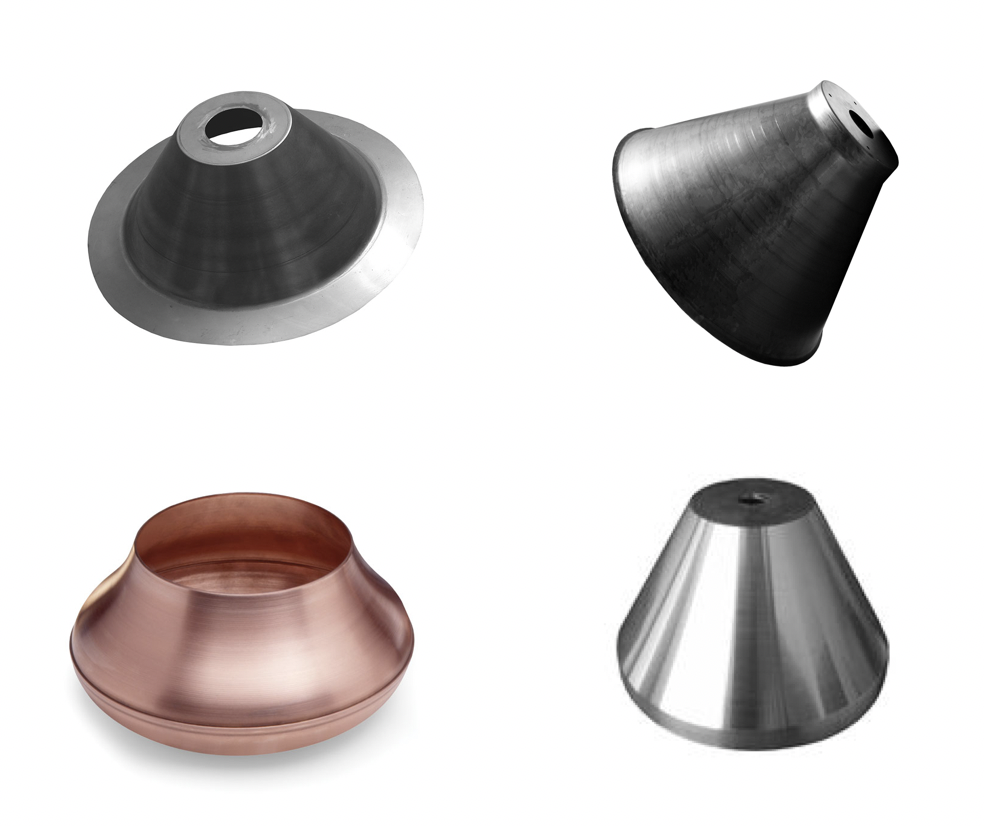

Ротационная вытяжка

| Схемы ротационной вытяжки оболочек с конической ( а и криволинейной ( Г образующей.| Схема ротационной вытяжки оболочек типа воронки с одним ( а и двойным ( в конусом. |

Ротационная вытяжка по схемам ( рис. 2, а и б) предусматривает использование заготовок в виде мерной трубы. По схеме ( см. рис. 2, а) изготовляют детали типа воронки с числом проходов, зависящим от разницы диаметров D – d, толщины материала и его свойств.

| Схема ротационной вытяжки по обжиму концевой части заготовки.| Схема изготовления деталей типа рефлектора.| Схема ротационной вытяжки роликами с открытой калибровкой. |

Ротационная вытяжка по схеме, показанной на рис. 3, предусматривает обжим концевой части заготовки, осуществляемый на составной оправке. По схеме ( рис. 4) изготовляют детали типа рефлектора и аналогичные им. Плоская заготовка формоизменяется за несколько последовательных проходов, что является недостатком этой схемы. В отличие от схем получения конических деталей и деталей с криволинейной образующей, ротационная вытяжка цилиндрических оболочек осуществляется, как правило, тремя равномерно расположенными ( под углом 120) но периметру изделия роликами. Цель применения трех роликов состоит в уравновешивании значительных усилий, возникающих в процессе вытяжки, для получения качественных деталей. Наряду с трехроликовыми могут быть использованы двух – и четырехроликовые станки.

| Способы ротационной вытяжки. |

Ротационная вытяжка роликовыми и шариковыми устройствами обеспечивает лучшую размерную точность и качество поверхности получаемых деталей по сравнению с ротационной вытяжкой иа специальном оборудовании одним – тремя роликами большого диаметра.

| Основные виды ротационной вытяжки. |

Ротационная вытяжка при выполнении операции обкатки ( рис. 46, а – в) позволяет деформировать плоскую заготовку для получения полых деталей; при раздаче ( рис. 46, г – е) полых деталей получают небольшие плоские фланцы, небольшое увеличение диаметра на некоторой длине; при обжиме ( рис. 46, ж, з) на небольшом участке уменьшают периметр полой заготовки, получают горловины и другие подобные элементы. С помощью ротационной вытяжки получают точные размеры и форму, а также гладкую поверхность детали путем ее обжима роликом. Выполняют также завивку кромок.

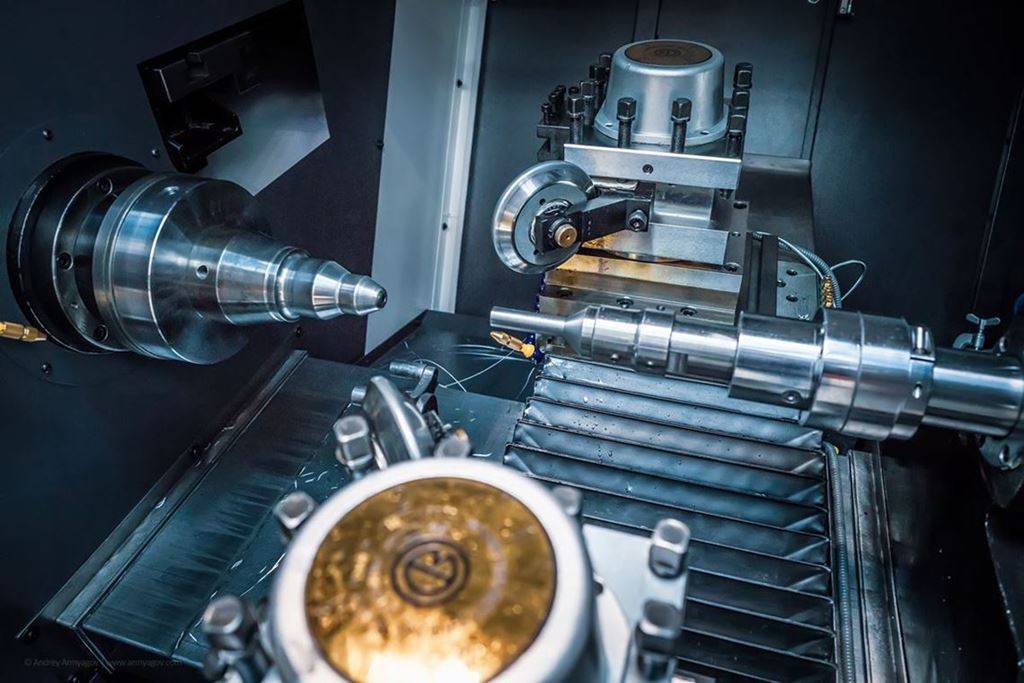

Ротационная вытяжка выполняется на станках токарного типа или на специальных механизированных станках и заключаются в следующем. С помощью одного из нескольких давильников 4 за несколько возвратно-поступательных движений плоской заготовке постепенно придают форму полой детали требуемой формы.

| Схема ротационной вытяжки полусферы. |

Ротационная вытяжка – один из древнейших процессов обработки металлов – служит для получения полых изделий типа тел вращения различных форм.

Ротационная вытяжка представляет собой процесс формоизменения плоских или полых вращающихся заготовок по профилю оправки с помощью перемещающейся деформирующей нагрузки. Процесс характерен наличием локального очага деформации, образующегося в результате воздействия давильного элемента ( ролика) на материал заготовки. Реализация локализированной деформирующей нагрузки при ротационной вытяжке позволяет получать за один проход высокие степени деформации ( до 80 %), что делает процесс экономически выгодным по сравнению с другими способами изготовления деталей, например штамповкой. С помощью ротационной вытяжки получают полые детали с постоянной и переменной толщиной стенки, имеющие широкий диапазон размеров ( диаметром до 5 м, толщиной стеики до 40 мм и длиной до нескольких метров) и различной формы. Ротационную вытяжку можно успешно использовать для обработки как обычных сталей и сплавов, так и труднодеформируемых и тугоплавких материалов.

| Схема ротационной вытяжки. |

Ручная ротационная вытяжка экономически выгодна в единичном и мелкосерийном производстве, когда изготовление штампов является нерентабельным, или в случае, когда данную деталь невозможно получить обычной штамповкой. В массовом производстве ротационная вытяжка экономически целесообразна только при применении специальных автоматизированных ротационных станков с роликовыми давильниками и гидрокопировальными следящими системами с программным управлением движения давильника по переходам. На современных станках изготовляют детали диаметром до 8000 мм при толщине стенки до 160 мм из цветных металлов и сплавов, легированных коррозионно-стойких и жаропрочных сталей как в холодном, так и в нагретом состоянии.

| Схемы операции при штамповке с использованием полиуретана. а – вырубка. б – гибка в открытом и закрытом объеме. в – вытяжка. г – отбортовка. 1 – полиуретан. 2 – формуемая деталь. 3 – инструмент, формирующий деталь. |

Вытяжка деталей из листового металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

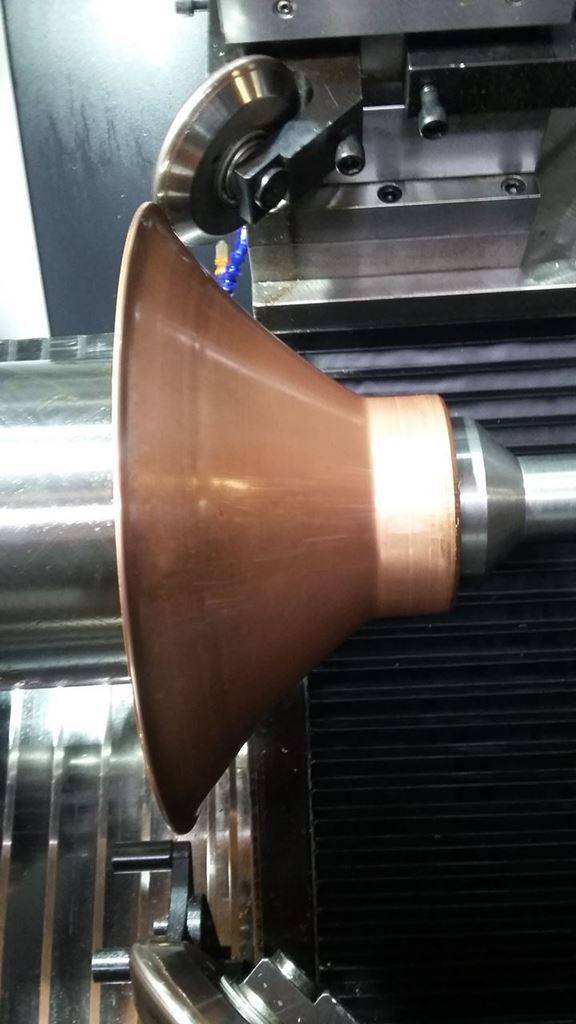

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Штамп для гибки листового металла

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

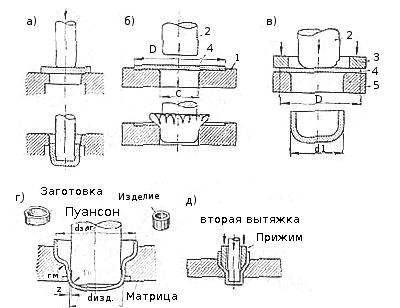

Вытяжка заготовки

Вытяжка заготовки без утонения стенки

Вытяжка без утонения стенки — операция, превращающая плоскую заготовку в полое изделие (полуфабрикат), без обусловленного изменения толщины стенок.

Исходную плоскую заготовку для вытяжки получают с помощью вырубки. Заготовка для изготовления детали, имеющей форму тела вращения, представляет собой диск.

Схема операций вытяжки приведена на рис. 179. Нажимая пуансоном на заготовку, последняя постепенно вдавливается в отверстие матрицы. Центральная часть заготовки тянет за собой остальную кольцевую часть (фланец) до тех пор, пока вся заготовка не пройдет через отверстие матрицы ( рис. 179, а ).

Рис. 179. Схема операции вытяжки: а — первая вытяжка; б — образование складок; в— с прижимом заготовки; г — без прижима; д — с прижимом.

Для снижения концентрации удельных давлений на металл заготовки кромки пуансона и матрицы делают скругленными. Для первой вытяжки стальной заготовки толщиной менее 3 мм радиусы закругления пуансона и матрицы принимают равными r n = r m — (6 ÷ 10) S, а для других материалов несколько меньшими. Радиус закругления пуансона для промежуточных вытяжек

r n = 1/2 ּ (d n + 1 – d n ) ,

где d n+l — диаметр полуфабриката после n + 1 операции; d n — диаметр полуфабриката после n-й операции.

Для уменьшения потребного усилия вытяжки и вероятности разрушения заготовки величину одностороннего зазора между пуансоном и матрицей устанавливают равным Z = (1,1 ÷ 1,3)S.

Для того чтобы произвести вытяжку детали цилиндрической формы, необходимо, чтобы коэффициент вытяжки

К = D заг /d д = (1,5 ÷ 2).

Большие значения принимаются для более пластичных материалов.

В процессе вытяжки фланец заготовки претерпевает растяжения в радиальном направлении и сжатие в тангенциальном, при этом толщина заготовки изменяется.

В вытянутом стакане толщина распределяется следующим образом: по краю детали толщина больше толщины исходной заготовки, а у донной части получается утонение.Вследствие сжатия фланца заготовки в тангенциальном направлении при определенном соотношении между шириной фланца и толщиной заготовки может начаться процесс складкообразования ( рис. 179, б ).

В целях избежания образования складок фланец заготовки с помощью прижимного кольца прижимают к рабочему торцу матрицы с усилием, достаточным для предотвращения складкообразования ( рис. 179, в ). Этим обеспечивается качественная вытяжка.

Вероятность образования складок тем больше, чем больше отношение ширины фланца к толщине заготовки.

В процессе холодного деформирования металл упрочняется и пластичность его понижается. Поэтому при необходимости изготовления детали за несколько вытяжных операций полуфабрикат подвергают межоперационному отжигу с последующими травлением, промывкой и сушкой.

При вытяжных операциях имеет место внешнее трение между металлом заготовки, матрицей и пуансоном, вызывающее в металле внутренние напряжения, способствующие обрыву донышка, поэтому вытяжку ведут со смазкой, которая снижает коэффициент трения. Для смазки применяют минеральные масла как чистые, так и с наполнителями в виде чешуйчатого графита, мела и талька. Для простых случаев вытяжки применяют мыльные эмульсии. Если за одну операцию нельзя изготовить деталь, то ее изготовление осуществляется за несколько вытяжных операций.

Схема последующей вытяжки представлена на рис. 179, г и д . Коэффициент вытяжки для последующих переходов берется меньше, чем для первой вытяжки, так как пластичность металла в процессе деформирования уменьшается.

Диаметр заготовки при вытяжке находится из равенства поверхности детали и исходной заготовки. Усилие вытяжки (приближенно) определяется по формуле Р = Fσ пч n, где F — площадь поперечного сечения вытягиваемого стакана, σ пч — предел прочности, n — отношение диаметра заготовки к диаметру стакана.

Оправки-патроны [ править | править код ]

В качестве приспособления (оправки, патрона) для давильно-обкатных работ используют оправки, устанавливаемые и закрепляемые в шпинделе станка. Для крупно серийного и массового производства их изготовляют из цементируемой низкоуглеродистой стали. Рабочая поверхность оправок шлифуется; окончательное шлифование её рекомендуют производить на месте, чтобы устранить малейшее биение.

При изготовлении точных деталей для получения размеров с жёсткими допусками последнюю операцию обработки выполняют обязательно на металлической оправке. Для грубых работ можно использовать оправки из дерева твёрдых пород.

Точность деталей после давильно-обкатной обработки зависит от биения шпинделя станка, биения и степени износа оправки, жёсткости и точности станка, качества материала заготовки, от способа снятия детали с оправки и других факторов.

Стоимость инструмента для давильно-обкатной обработки не велика и обычно составляет 10—25 % от стоимости инструмента, используемого при пластическом формоизменении, выполняемом другими способами.

| 89636543965 |

Товар находится в неверной категории?

Нажмите на ссылку и мы подберем для товара правильную категорию.

предназначен для изготовления ротационно-симметричных полых поверхностей из круглых металлических заготовок толщиной 0,2 – 3 мм, путем их обработки нажимным ручным инструментом без удаления материала, путем его деформации и вытяжки при вращении заготовки с упором в шаблонную деталь.

| Максимальный диаметр заготовки, мм | 1200 |

| Максимальная длина готовой детали, мм | 460 |

| Скорость вращения заготовки, об/мин | 2800/1440/720 об/мин |

| Толщина металла, мм |

Сталь – до 1,2 – 2 мм (в зависимости от D изделия)

Нержавеющая сталь – до 1.5 мм

Алюминий (5мм), медь, олово – до 4 мм

Мощность, кВт 5.5

Габариты, ДхШхВ мм 1950x650x1350

Вес, кг 1200

Комплектация:

станина, шпиндельная бабка, привод главного шпинделя – 3х фазный (380в.) асинхронный электродвигатель мощностью 5,5 кВт, задняя бабка с двойным шкивом клиноременной передачи с двумя парами шкивов для регулировки скорости вращения (путем переставления ремней на вторую пару шкивов), прижимное устройство заготовки (оптимизированное затворным механизмом для быстрого удаления готового изделия), упорный ложемент для ручного инструмента. Максимальный диаметр обрабатываемой заготовки 1200мм. Ориентировочные вес в сборе1200кг.

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Ротационная вытяжка или «давленка» своими руками

Профи Давильно-раскатные станки, Клуб «ПРОФИ» →

15.12.2012 stangroup

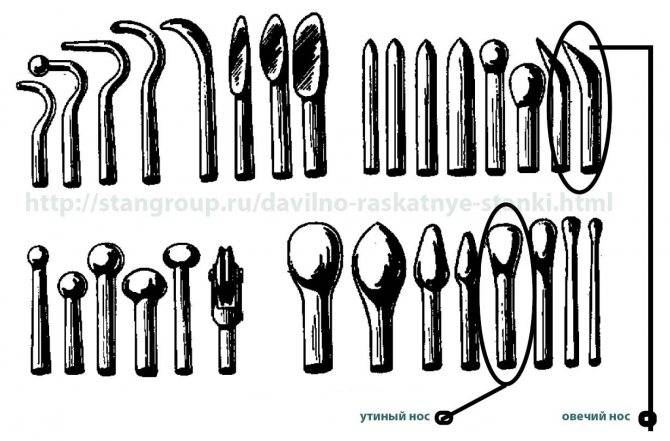

Инструмент для работы на давильно-раскатном станке или для ротационной вытяжки цветных металлов на любом токарном станке выглядит следующим образом:

Наиболее активно в работе применяются утиный нос или овечий нос, хотя во многом это зависит от того какое изделие выкатывается. А самый простой инструмент в изготовлении для начала своих подвигов в давильном мастерстве выглядит следующим образом:

Его можно изготовить из кругляка инструментальной стали 16..30мм, в зависимости от того на каком станке Вы будете работать и каких габаритов будет Ваше изделие. На заточном станке или болгаркой придать необходимую форму наконечника, отшлифовать, закалить и отполировать до зеркальной поверхности. Все изъяны и недоработки после шлифовки и полировки инструмента будут переданы и приумножены на заготовке в работе! Не закаленный инструмент будет быстро приобретать повреждения поверхности — царапины и портить поверхность заготовки. При работе с таким инструментом по понятным причинам необходимо использовать смазки. Можно применять смазку для штампов, воск, мыло (для алюминия) и т.д. Главная задача обеспечить скольжение, максимально долгое прибывание смазки на заготовке в процессе работы и легкость ее очистки после окончания работы.

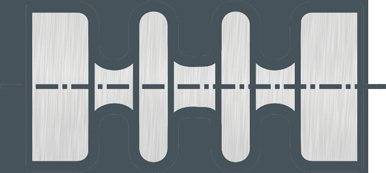

Следующим шагом в освоении «давленки» своими руками может быть прямой ручной инструмент с роликовыми насадками:

Он необходим для прокатки острых углов (с помощью роликов треугольной формы), закатки кромки и отбортовки (с помощью роликов с канавкой на поверхности), кроме того его можно применять для работы не только с цветными металлами, но и более твердыми ч/м (по способности к вытяжке холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В — глубокой — Г, DX53D — Сталь формуемая коррозийно-стойкая. Качество для глубокой вытяжки, DX54D — Сталь формуемая коррозийно-стойкая. Качество для особо глубокой вытяжки, DX56D — Сталь формуемая коррозийно-стойкая — Качество для чрезвычайно глубокой вытяжки и т.д.), нерж. (304) и т.д… (крайний левый инструмент на фото оснащен твердосплавной напайкой и служит для подрезки кромки).

Инструмент для работы с черным металлом должен быть более мощным. Давить руками сталь толщиной от 1мм без рычага довольно трудоемкое занятие не говоря уже о работе с металлом толщиной 2 или 3 мм и тем более с нержавеющей сталью. Так же давильный инструмент для работы с ч/м должен быть роликовым, т.к. твердость заготовки становится близкой к твердости инструмента, а прилагаемые при раскатке усилия существенно возрастают и как результат при попытке раскатать простым инструментом он греется, повреждается и повреждает заготовку. Помимо собственно рычага применяемого для усиления давления оператора на деталь такой инструмент позволяет не заботиться об удержании в вертикальном положении раскатного ролика, снижает биение, а возросший вес инструмента ложится на опорную стойку.

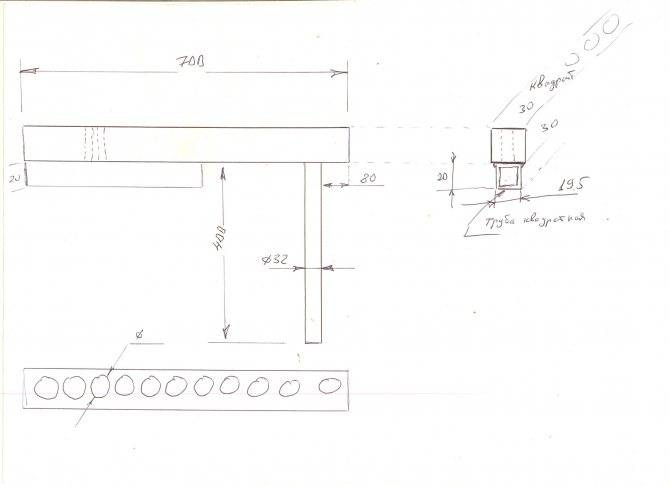

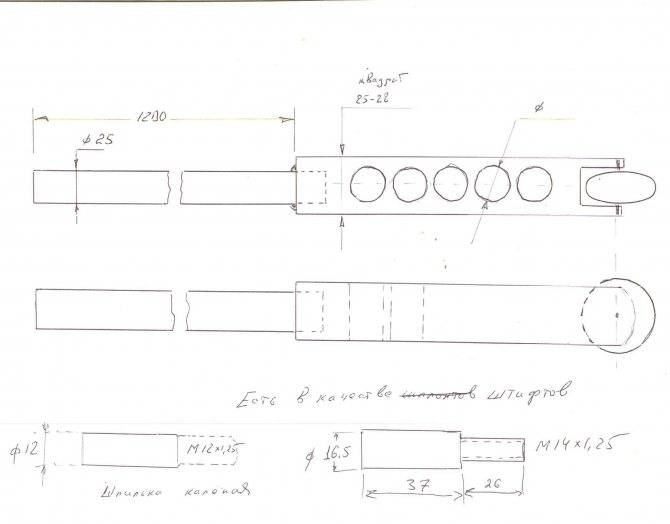

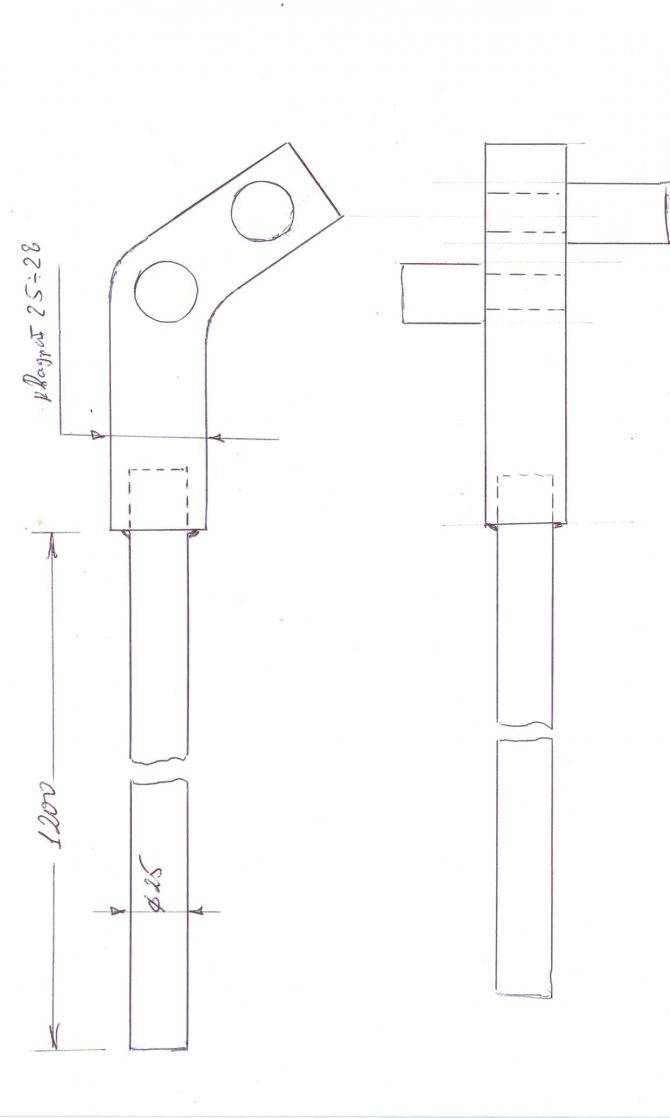

Для примера приведу чертеж и фотографии готового рычажного инструмента для давильно-раскатных. Под свои задачи и на свое усмотрение можно его доработать и оптимизировать:

Опорная стойка:

Давильный рычаг с роликом + «пальцы»

Поворотный рычаг:

Фото готового инструмента:

Для облегчения работы этот инструмент хорошо применять и для работы с цветными металлами. К недостаткам инструмента с рычагом я бы отнес меньшую чувствительность, поэтому при работе с ювелирными изделиями из серебра лучше использовать прямой инструмент.

Различные модели давильно-раскатных станков можно посмотреть здесь.

Так же смотрите статью о составных оправках для изготовления ротационной вытяжкой «закрытых» форм

К началу статьи…

Теги: давильно-раскатные станки давленка инструменты ротационной вытяжки ротационная вытяжка

22532

+2

Технологии ротационной вытяжки

Технологии обработки металлов давлением, которыми занимается НПП «Технологический центр» , приобретают все большее значение в изготовлении деталей из-за экономного использования металла и возможности получения оптимальных механических свойств деталей. Перспективны экономичные и гибкие методы ротационного выдавливания.

ОСОБЕННОСТИ РОТАЦИОННОЙ ВЫТЯЖКИ

Ротационная вытяжка — процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

ДОСТОИНСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Сравнительно простая и недорогая технологическая оснастка и инструмент.

- Достижение значительно больших пластических деформаций (более 90% ) без термической обработки по сравнению с другими операциями холодной листовой штамповки.

- Достаточно малая энергоемкость и мощность применяемого оборудования.

- Возможность формообразования деталей из труднодеформируемых сплавов.

- Осуществление локального нагрева очага пластической деформации.

- Реализация совмещения на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.).

- Совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка).

- Получение детали с заданным переменным сечением стенок; обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, с получением при этом улучшенной структуры металла — твердость и предел прочности материала детали увеличивается до 2 раз по сравнению с материалом заготовки.

- Возможность регулировки точности получаемой заготовки (детали) соответствующим выбором режимов обработки.

- Обеспечение высокой чистоты поверхности детали, соответствующей финишным операциям — шероховатость поверхности до Ra 0.32.

ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Небольшие временные и материальные затраты на подготовку производства.

- Высокая экономическая эффективность при изготовлении деталей малыми сериями.

- Сокращение цикла обработки деталей и снижение себестоимости за счет уменьшения числа переходов и концентрации операций на одном рабочем месте.

- Повышение коэффициента использования металла.

- Быстрая перенастройка на выпуск новых деталей.

- Высокая автоматизация ротационной вытяжки на автоматизированном оборудовании, позволяющая эффективно использовать процесс в массовом производстве.

Традиционные операции ротационной вытяжки, использовавщиеся ранее преимущественно для изготовления ответственных особоточных деталей космической и военной техники, благодаря созданию их достаточно надежных математических моделей с соответствующим методическим и программным обеспечением получили возможность эффективно использоваться в гибком современном производстве. Использование технологий ротационной вытяжки в промышленности позволяет изготавливать многие осесимметричные детали различных машин и механизмов с высокими эксплуатационными свойствами, с минимальными производственными затратами, способствуя развитию автоматизированного производства.