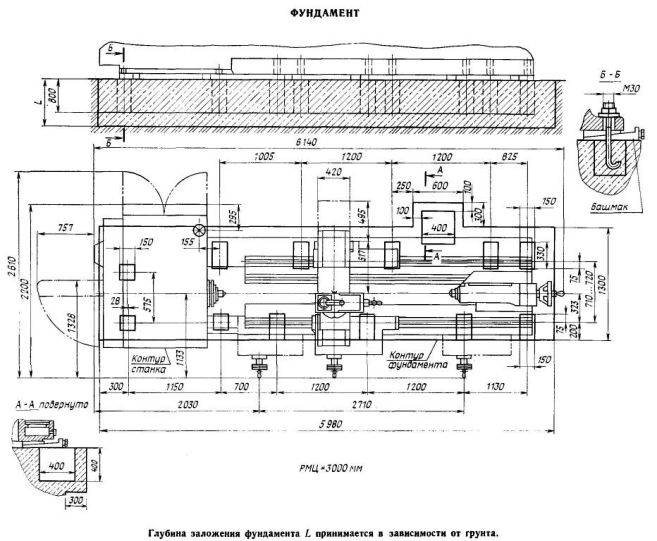

Подготовка фундамента для токарных станков

Токарный станок – оборудование требовательное к установке на фундамент

Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента

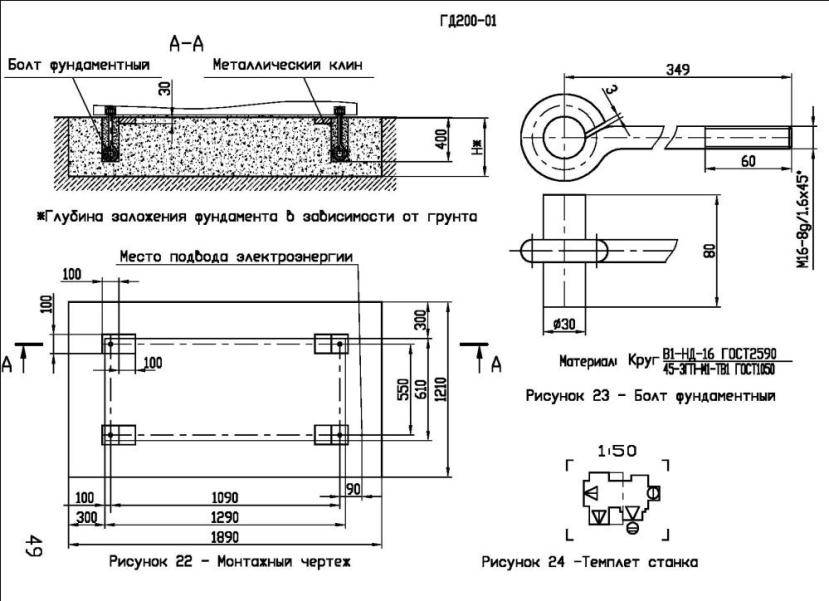

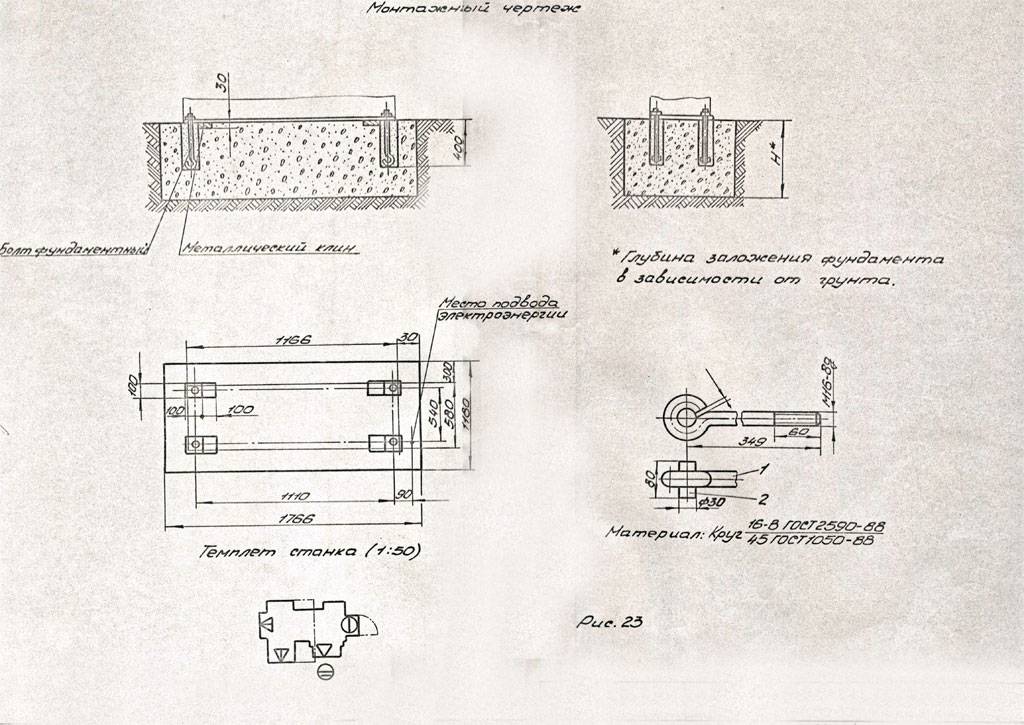

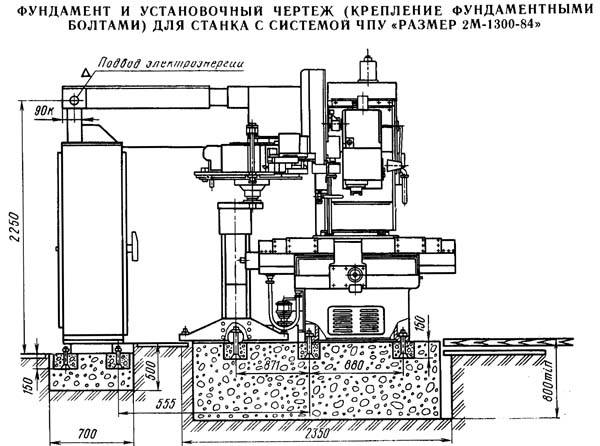

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

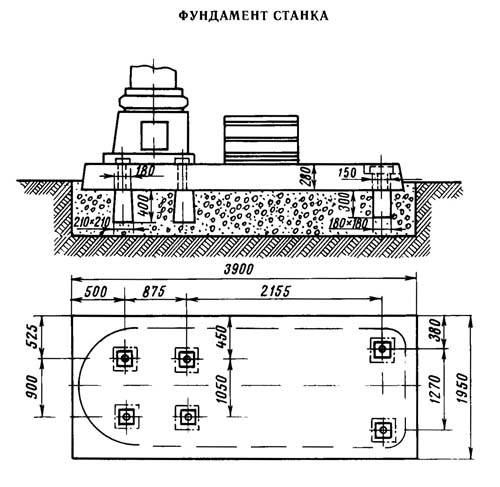

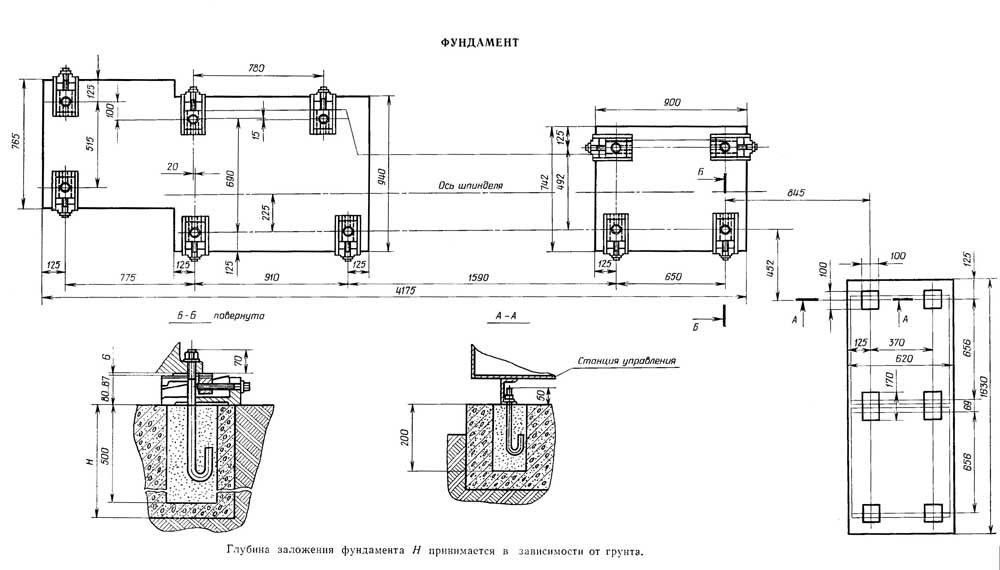

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

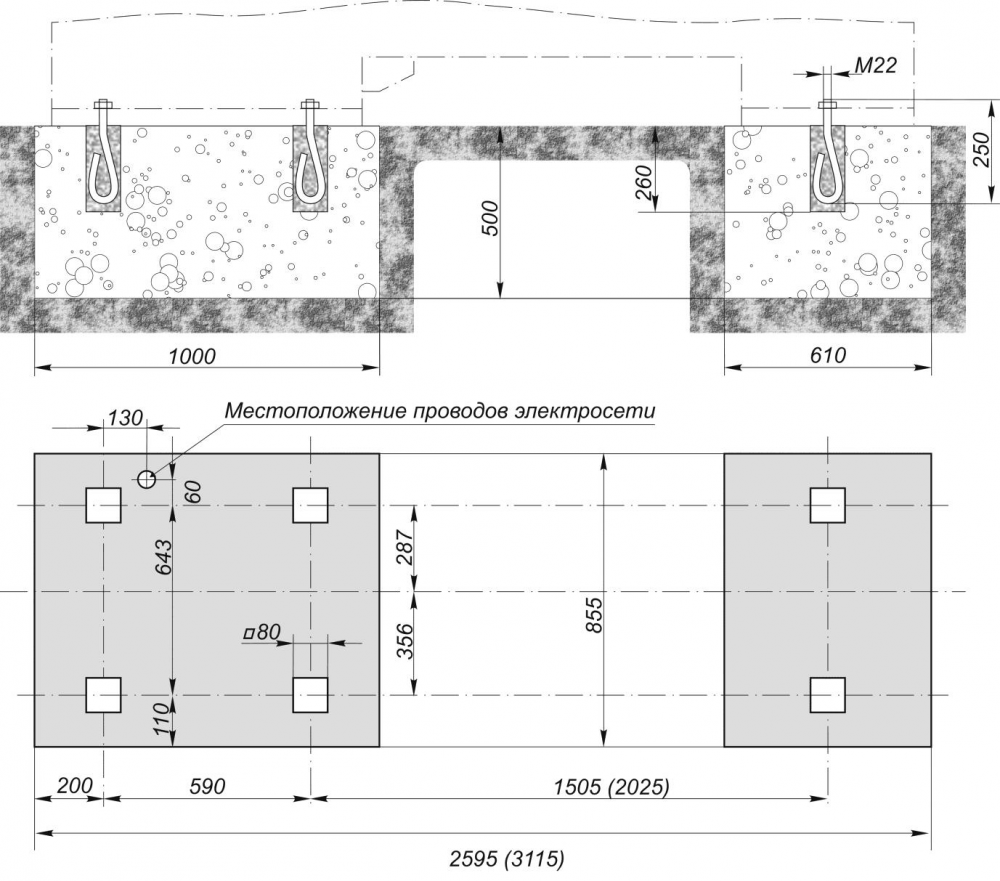

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Процедура правильной установки токарного станка

В зависимости от размера станка – небольшого, бытового, средней мощности или массивного промышленного, установку можно производить как на столе в первом случае, так и на заранее созданном бетонном фундаменте во втором случае. В каждом из вариантов главное вымерять уровнем все возможные отклонения от плоскости и максимально устранить их. При установке станка на пол, на бетонный фундамент, он крепится дополнительным слоем раствора в местах ножек и башмаков.

Кроме того, необходимо заранее побеспокоится о наличии специальных прорезиненных прокладок, дополнительно амортизирующих станок. Как правило, в большинстве комплектаций, они идут от производителя в упаковке, но по опыту отмечено, что наличие дополнительных никогда не помешает.

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Наладка и настройка станка с ЧПУ осуществляются в строгой последовательности: установка оборудования, монтаж приспособлений и механизмов, проведение настройки размеров, введение УП, тестовая обработка заготовки, оценка работы УП и корректировка ее. Процедура внесения коррекции получила название «подналадка».

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

Доводка и настройка китайских настольных станков

вот уж, извините, Давид,не согласен.

Сдуру и … сломать можно. Керосином и др сож не пользуюсь вообще. точить надо медленно, не более 300 об мин. Дело в том что СОЖ (смаз охл жидк) используют дл отвода тепла, смазки при этом там где она нужнее всего — в зоне резания нет и не будет. ее выдавит. мы не на заводе где режут на запредельных скоростях. Съем 0.1-0.5 мм в зависимости от материала. Фотографии обточ. болванок — бронза, сталь ХВГ, Х18Н10Т, В95, Д16. могу вставить. Точил закаленные штоки авт коробок передач.

READ Как правильно установить дефлекторы на рено дастер

Дюраль точится в любых размерах на сухую?

так точно-с. С большим-с удовольствием на автоподаче.

Или керосин все же нужен на больших диаметрах? Меня производительность меньше всего волнует, потому как интересен сам процесс.

молодец. Еще учти (или попробуй) какая будет вонь и дым от кипящей СОЖ. (не для квартиры 100%).

Диаметр ни при чем важна скорость резания, которая зависит от диам. и оборотов. Извини что пишу это, надеюсь сам знаеш.

Бабку переднюю не разобрал. Фланцы подшипников шпинделя снимал (они у меня пластмассовые) — а дальше побоялся — очень плотно сидят подшипники в бабке. Чем их, съемником вытаскивать шпиндель? Или достаточно снять бабку со станины не вынимая из нее шпинделя?

Для смазки не надо вытаскивать шпиндель. снизу бабка открытая. Если оч хочется — съемник или бронзовая колотушка.

О резцах. Их у меня всегда закреплено 4. Вылет у двух проходных- минимальный — не более 10мм.

1. «Универсальный» — самый ценный. Похож на тонкий отрезной или канавочный.

3мм Х 20мм — длина лезвия. очень острый и отполированный. делал на точиле из куска отрезного резца отеч. Р6М5 12х12мм., затем доводил на всем что было. Используется как отрезной (лучше делать канавку и резать ножовкой, но по цв мет и так отлично), подрезной, канавочный и двухсторонний проходной. При установке срезом лезвия параллельно детали (как при отрезке и точке канавок) и продольной подаче дает чистую поверхность, не «отжимает» тонкую заготовку и не искажается размер диаметра. При небольшом отвороте рецедержателя на угол до 45 град. имеем точение острым углом как в обычном проходном резце. В обе стороны. Им можно также подрезать торцы и получать чистую поверхность торца. (написано несколько коряво) но смысл в том что точим не вершиной, а боковыми сторонами лезвия. Очень любимый мной резец. Канавок для завивки стружки не делаем ни на одном из резцов. Стружка тонкая и не «загромоздит проход между станками». Зато, имеем плоскости без всяких канавок, легко подтачиваемые без потери материала резца.

2. резьбовой. Опять же короткий насколько можно. из того же бруска Р6М5. Без канавки для завива.

3. Твердосплавный острый проходной. Из резцовой вставки большогго резца. Выступает из держателя на 8-10 мм. Точим им закаленную сталь, нерж, итд. твердые материалы.

4. Твердосплавный с закругленным концом. аналогичен пред. только конец имеет радиус 2-3 мм. Чистовая обточка нерж. и др твердых.

кто «тащится» от завитой стружки — делаем «порожек» из железки и устанавливаем на резец сверху. Все умнее чем канавка.

по поводу 90 мм — придумаешь что нибудь, хотяб г — образный резец. как тебе советует Давид.

А вот еще интересный вопрос. Мой китаец имеет хитрую такую защиту от поломок. Если к примеру слегка стукнуть по станине гаечным ключем электроника «вырубает» мотор.

READ Как правильно установить видеокарту на компьютер со встроенной видео

Источник

Технические условия на изготовление фундамента.

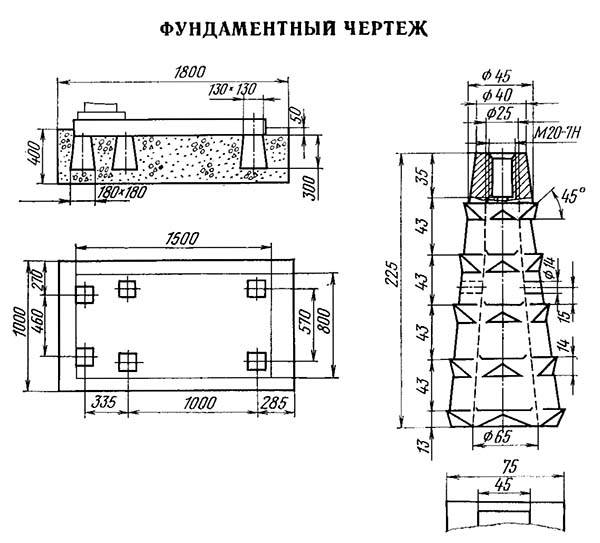

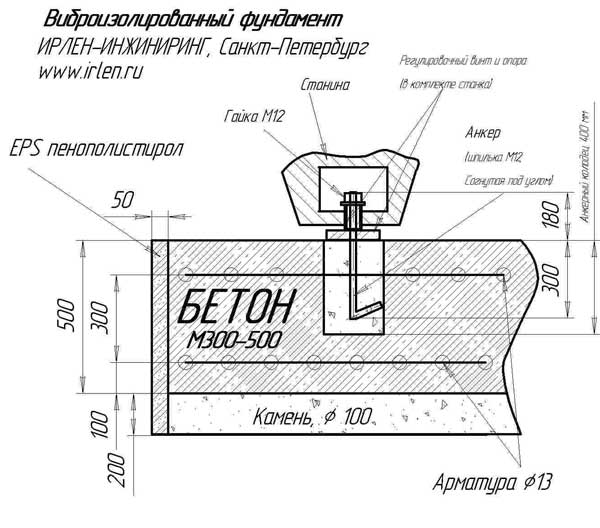

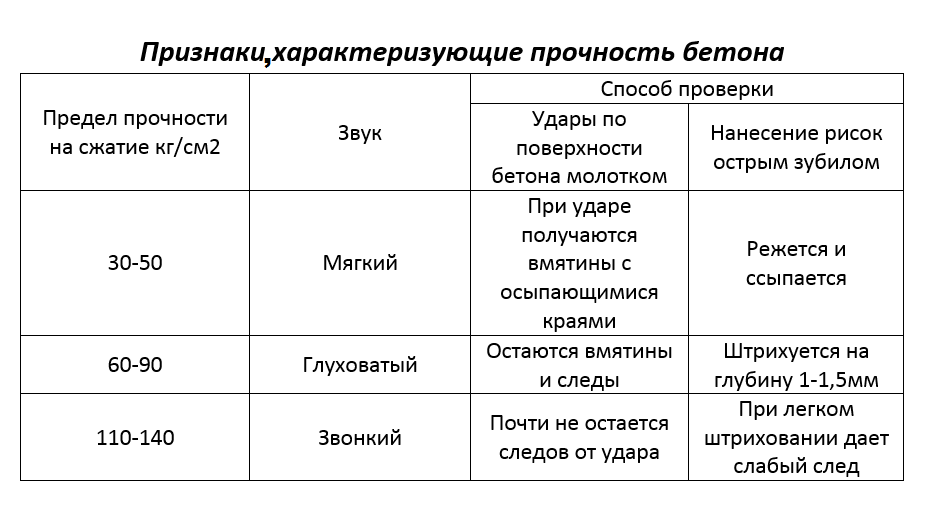

Для станков нормальной точности: Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом. Для станков повышенной точности: Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок– щебень 1:1:3 (марка бетона не ниже М250). Глубина фундамента Н > 0,6 √F, где F — площадь фундамента. Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм. Прочность бетона фундамента. Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней. Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм. Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Требования к фундаментным конструкциям под оборудование

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ.

Фундамент с приямком

Фундаментная конструкция под оборудование должна обладать следующими свойствами:

- значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма;

- химической стойкостью (инертностью);

- значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний);

- минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам;

- большей, чем у монтируемого агрегата, площадью опоры.

Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок.

Разрушающими опору агрессивными веществами являются:

- смазочные материалы;

- охлаждающие жидкости;

- различные технические масла;

- разное топливо и прочие.

Гашение вибраций массивным основанием от работы механизмов с динамическими нагрузками (пример таких агрегатов – прокатные клети, молоты) имеет большое значение. Это связано с тем, что колебания вызывают сокращение срока эксплуатации всей постройки и самого оборудования, а также соседних механизмов.

Вибрации возникают из-за наличия неравномерно вращающихся деталей в машине: режущих инструментов, роторов, шкивов и прочих.

Кроме размеров (длины, ширины, высоты) опорной конструкции, с чертежом должны совпадать и места расположения крепежных элементов. Допустимы только минимальные расхождения.

Если не предусмотрено конструктивными особенностями оборудования, то уклоны на установочной площадке должны отсутствовать, чтобы можно было правильно и быстро выполнить монтажные работы.

Подготовленное основание

Общие нормативные регламентации

Построенный фундамент под установку оборудования должен обеспечивать безопасность трудового процесса (соответствовать действующим нагрузкам по прочности) и удобство обслуживания смонтированных на нем механизмов. Для этого делают приямки (или подвалы), прокладывают прочие инженерные коммуникации.

Кроме рассмотренных критериев, которым должны соответствовать опорные конструкции под оборудование, к фундаментам с динамическими нагрузками и процессу их возведения предъявляются следующие требования:

- нужно, чтобы строительство и проектирование оснований выполнялось компетентными специалистами с высоким квалификационным уровнем, а также опытом проведения подобных работ;

- для создания проекта нужно, чтобы исходные данные имелись в требуемом объеме и интерпретировались только профессионалами;

- процесс строительства должен сопровождаться постоянным контролем качества проведения работ;

- нужно, чтобы действия всех участников строительного процесса были четко скоординированы;

- построенные фундаменты должны быть используемыми по назначению, соответствующему указанному в проектной документации;

- для строительства следует применять материалы, отвечающие нормативным требованиям;

- обслуживание оснований следует выполнять так, чтобы конструкция прослужила максимально возможный срок;

- надежность и максимально возможная простота крепления (как пример – анкерные болты, вмуровываемые в бетон).

Разнообразие оборудования

Когда речь идет об основаниях под оборудование, то следует учитывать, что существует большое его разнообразие, объединенное в отдельные группы. Нормативными документами предполагается расчет фундамента под каждую из них вести с учетом эксплуатационных особенностей механизмов.

Металлообрабатывающий станок

Металлообрабатывающий станок

Фундаментные конструкции проектируют и возводят под следующие группы машин:

- с кривошипно-шатунными механизмами: компрессоры поршневые, рамы лесопильные, дизели, мотор-компрессоры;

- турбоагрегаты: турбовоздуходувки, турбокомпрессоры, турбогенераторы;

- электрические машины, такие как синхронные компенсаторы и мотор-генераторы;

- штамповочные или ковочные молоты кузнечные;

- прокатное оборудование (вспомогательного или основного типа);

- копры, предназначенные чтобы разбивать скрап;

- вращающиеся печи;

- дробилки (гирационные, трубчатые, щековые, валковые) и мельничные агрегаты;

- металлорежущие станки;

- прессы;

- машины формовочные (используемые как в литейном производстве, так и при изготовлении железобетонных блоков).

Монолитная основа сложной конструкции

Нормативные документы

Нормативные документы, которыми необходимо руководствоваться для демонтажа, такелажных работ, перевозки и монтажа и пусконаладки трансформатора:

ГОСТ12.3.009—76 «ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности»

Руководство по креплению технологического оборудования фундаментными болтами (СН 471-75)

ГОСТ 24379.0-2012.Болты фундаментные. Общие технические условия.

СНиП 3.05.05-84 Технологическое оборудование и технологические трубопроводы

ВСН 362-87 Изготовление, монтаж и испытания технологических трубопроводов до 10 МПА

ВСН 70-79 Инструкция по монтажу и испытанию трубопроводов диаметром условного прохода до 400 мм включительно на давление свыше 9.8 до 245 МПА

СН 527-80 Инструкция по проектированию стальных трубопроводов до 10 МПА

ГОСТ 21.401-88 Система проектной документации для строительства. Технология производства. Основные требования к рабочим чертежам

Сборник Е26 Монтаж технологических трубопроводов

Мы профессионально произведем такелаж токарного станка в Москве и Московской области, также у нас есть партнеры по Всей России и стран СНГ, а также сделаем демонтаж токарного станка, установим фундамент под токарный станок, осуществим ТО токарного станка и его модернизацию.

МОНТАЖ ТОКАРНО-ВИНТОРЕЗНЫХ И КАРУСЕЛЬНЫХ СТАНКОВ

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> ГЛАВА VIII

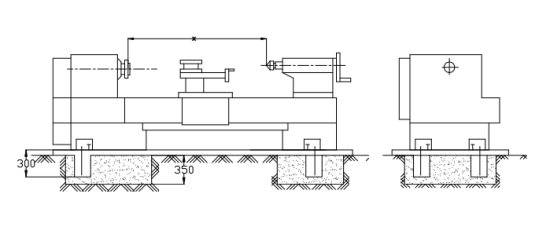

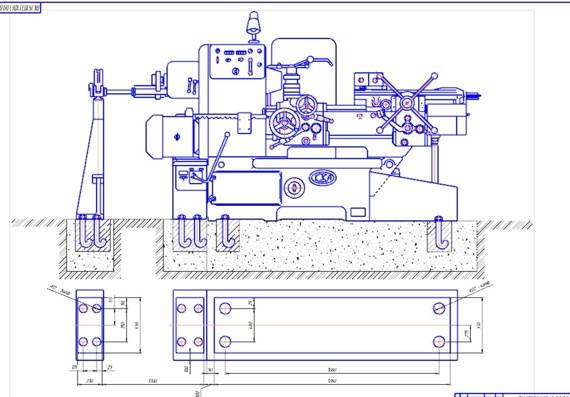

Токарные станки нормальной точности в зависимости от их массы и конструкции могут быть установлены на пол цеха, на устроенные в полу утолщенные бетонные ленты (ленточные фундаменты) или на специально проектируемые фундаменты обычного типа.

На пол цеха устанавливают станки массой до 10—15 т со станинами жесткими и средней жесткости (l/h <7-8, где l—длина, h — высота сечения станины).

Толщину бетонной плиты (подстилающего слоя пола) определяют из расчета на прочность и назначают не менее 150 мм. На пол (общую плиту) цеха или на утолщенные бетонные ленты соответствующей прочности и жесткости устанавливают и более тяжелые токарные станки (массой до 30 т). На специально проектируемые фундаменты устанавливают станки с нежесткими, т. е. длинными (l/h >

, и составными станинами, в которых требуемая жесткость станины обеспечивается за счет фундамента, различные станки, в том числе и массой более 10 т, если толщина пола в цехах недостаточна для установки станков данной массы или если полы не имеют подстилающего бетонного слоя.

Фундаменты могут быть индивидуальными и групповыми. Размер фундамента в плане определяют по габариту опорной поверхности станины. Высоту фундамента для станков массой до 30 т рассчитывают по формуле 0,3 vl(l — длина фундамента), а свыше 30 т назначают для обеспечения необходимой жесткости станин за счет фундамента (тяжелые токарные и токарно-карусельные станки), а также из конструктивных соображений.

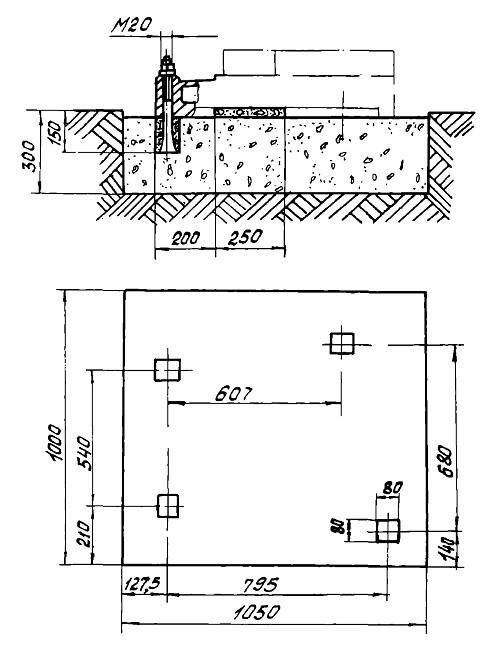

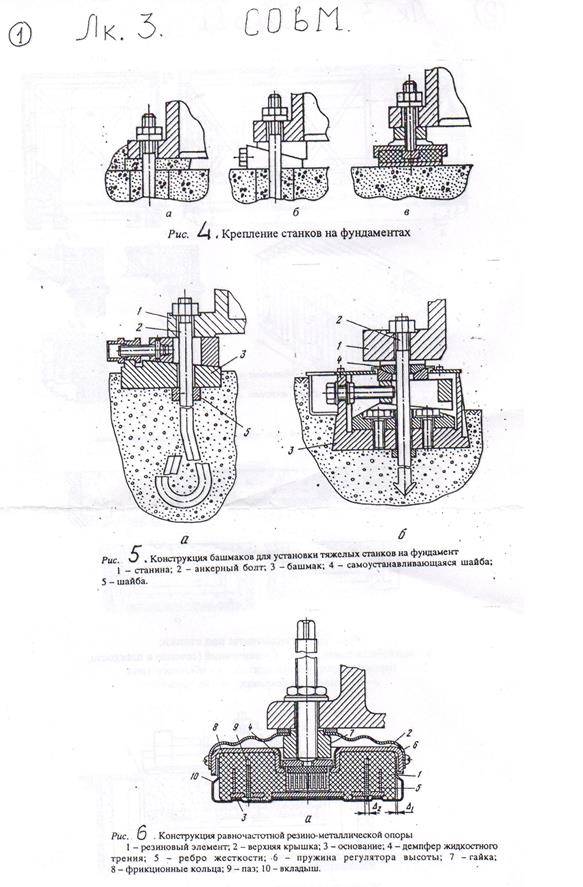

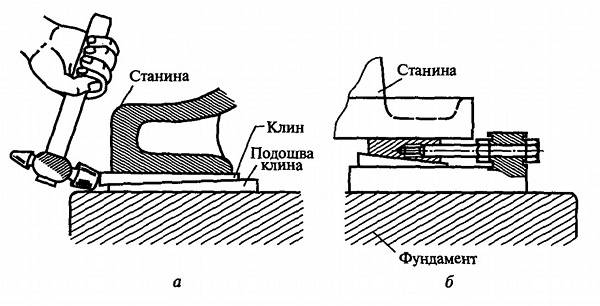

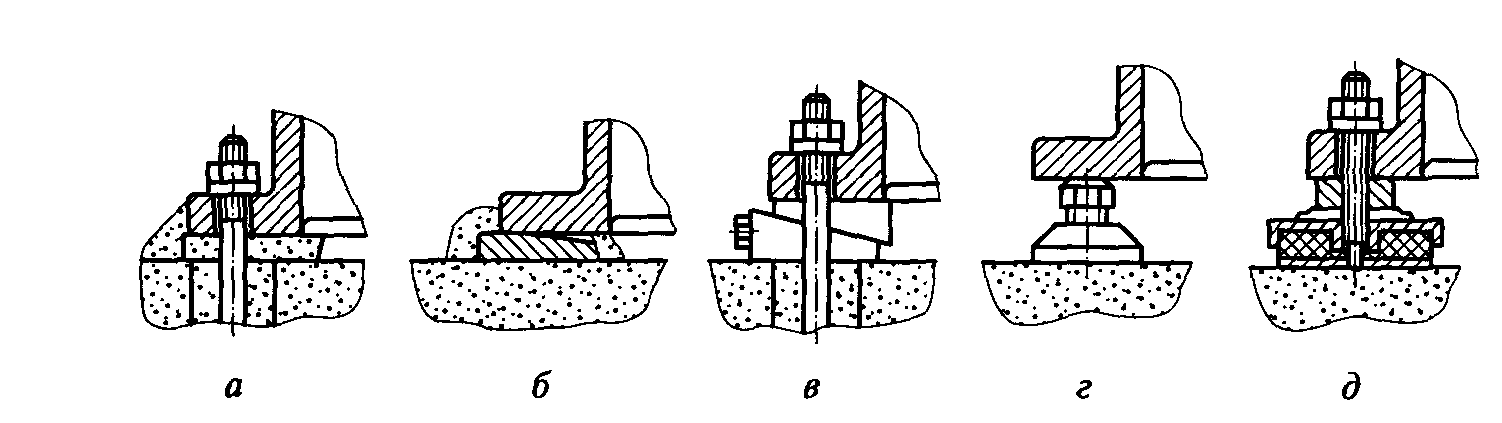

Станки можно крепить к фундаменту болтами или заливкой опорной поверхности станины цементным раствором; возможно крепление одновременно обоими способами. Точность установки станков на фундаменте регулируют, изменяя положения станка при помощи подкладок, клиньев и регулируемых клиновых или винтовых опор. Для особо точной и жесткой установки применяют специальные чугунные фундаментные плиты с жестко заделанными в них регулировочными приспособлениями.

Около 50% эксплуатируемых в машиностроении токарных станков средних размеров и, в частности, почти все токарные станки, работающие с большими нагрузками или в широком диапазоне режимов, крепят к фундаментам анкерными болтами; около 40%, в основном используемых на неточных операциях или работающих на заниженных режимах с большим количеством проходов, не крепят и устанавливают на клиньях с последующей подливкой цементным раствором.

Общие рекомендации по установке токарных станков нормальной точности в зависимости от вида выполняемых работ, условий работы и вида производства cледующие:

с креплением анкерными болтами устанавливают станки, используемые в широком диапазоне режимов резания в условиях ударных нагрузок для обработки неуравновешенных деталей, а также станки с длинными опорами, предназначенные для работы на тяжелых режимах;

без крепления болтами с подливкой опорной поверхности станины цементным раствором — станки, не требующие частой перестановки, или с длинными станинами, используемые на нетяжелых режимах;

без крепления болтами и без подливки — станки, требующие частой перестановки с относительно недлинными станинами (для повышения жесткости станины на ножках могут устанавливаться опоры вместе с промежуточной металлической рамой, связывающей ножки);

на упругих (в частности, на резинометаллических) опорах — станки, устанавливаемые на нежестких перекрытиях или в условиях интенсивных колебаний основания (это, как правило, относительно небольшие станки, требующие частой перестановки и используемые для обработки уравновешенных деталей на нетяжелых режимах резания).

Перейти вверх к навигации

Разновидности фундаментов по конструкции и материалу

Фундаменты под фрезерный либо другой тип станков различаются конструкцией и используемым для их строительства материалом.

Основы под станок разделяют на две группы:

- первую, выступающую просто местом установки;

- вторую, служащую полноценным фундаментом, жестко связанным с оборудованием, например, с помощью болтового соединения.

Первое подходит под легкие механизмы. В его качестве часто выступает цементный пол, имеющийся либо незначительно усиленный, а также отдельные железобетонные плиты. Такая основа часто применяется в домашних условиях для монтажа оборудования.

В таблице далее представлены используемые на практике виды фундаментных конструкций.

| Разновидность конструкции | Характеристика созданной основы |

| основание плитного типа без подвала | возводится только на 1-м этаже, стоит дорого из-за большого расхода материалов и затрат труда, но хорошо гасит колебания своим большим весом |

| рамная опора | устанавливается, начиная со 2-го этажа и способна выдерживать лишь статические нагрузки или минимальной величины вибрации |

| стенчатая (представляет собой модификацию фундаментной ленты) | все воздействия при таком основании принимают перегородки и несущие стены, а строят его часто со 2-го этажа |

| рамная конструкция с балочным ростверком | она способна выдержать значительные по силе высокочастотные вибрации, потому что могут быть установлены в опоры демпферы |

Наиболее совершенным вариантом является фундаментная конструкция, оснащенная пружинами. Они практически полностью гасят вибрации.

Материалом для опоры под шлифовальный (либо под любой другой) станок может служить:

- железобетонный монолит, образуемый путем заливки опалубки с установленным внутри арматурным каркасом;

- металлическая свайная конструкция с верхней связкой (рамным ростверком);

- железобетонные готовые блоки, связываемые между собой разными способами;

- одновременно метал и железобетон: бетонные блоки, сваи и металлический ростверк.

При заливке применяют бетон марки М200 (под легкое станочное оборудование) и выше. Крепежами служат как обычные анкера, так и химические.

Строительство фундамента под станок показано в видеоролике ниже.

Станочное оборудование различных моделей и предназначенное для разного вида работ предъявляет отличающиеся требования к фундаменту. В любом случае опорная конструкция должна соответствовать предъявляемым требованиям, тогда она прослужит долгие годы. При этом вибрационные воздействия на соседнее оборудование и само здание будут минимальными.

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей. Допустимые отклонения: — установочных поверхностей на фундаменте, возведенных до проектной отметки: По плоскости в любом направлении +-0,2/500 мм По высоте -5 мм По уклону 1/1000 мм Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам

Внимание!!!!! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта. Подготовительные работы с опорами

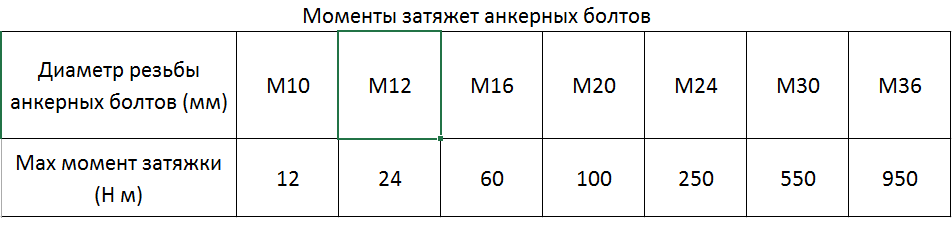

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине. Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение. Монтаж станка. Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков. Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении. Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев. Установка и выверка станка. Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм. Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов. Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака. Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания. Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры. После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм. Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ. Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Устройство фундаментов под технологическое оборудование: общие правила

Сооружение фундамента под промышленное оборудование предполагает строительство конструкции с оригинальными качествами, а именно:

- Значительной массой – чем больше вес основания, тем выше сопротивляемость вибрации.

- Повышенной прочностью – чем выше стойкость к статическим и динамическим нагрузкам, тем больше период эксплуатации и самого фундамента, и смонтированного на основании оборудования.

- Высокой устойчивостью к агрессивным средам – чем выше инертность хотя бы верхних слоев фундамента, тем дольше он прослужит в роли основания для станка или механизма.

Причем указанные характеристики дополняются еще и минимальными допусками по габаритам фундамента. То есть, на «своем месте» должны находиться не только болты, с помощью которых производится установка оборудования на фундамент – отклонения от расчетных габаритов (длинны, высоты, ширины) должны сводиться к минимуму.

Разновидности конструкций оснований

Подобный набор характеристик могут обеспечить только следующие разновидности конструкций фундаментов:

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Конструкционные материалы оснований

Разумеется, основания подобного качества невозможно соорудить из первого попавшегося стройматериала.

И в большинстве случаев такие фундаменты строят из:

- Железобетона (методом заливки в опалубку).

- Железобетонных блоков (методом сборки с перевязкой).

- Металла (сборка свайной конструкции с рамным ростверком).

- Железобетона и металла (бетонные сваи или блоки и металлический ростверк).

Подвальные, бесподвальные и стенчатые фундаменты создают из железобетона или железобетонных блоков. Причем железобетон производят на основе раствором М200-М300 (для станков с минимальной массой), или М300-М400 (для действительно тяжелого оборудования). Рамные основания можно собрать из любой разновидности вышеупомянутых материалов.

Расчет фундамента под оборудование

Любое строительство начинается с расчетов самой важной части дома – его фундамента. И сооружение нового рабочего места начинается с расчетов основания под станок или механизм. Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее

Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее.

Статическая нагрузка определяется массой оборудования, вычисляемой по спецификации станка или механизма. Динамическая нагрузка определяется по расчетному давлению на ростверк фундамента.

Причем указанное давление, генерируемое массой станка, корректируют с помощью двух коэффициентов:

- Константы условий работы (от 0,5 для кузнечного молота, до 1,0 для токарно-винторезного станка).

- Константы осадки грунта (от 0,7 до 1,0 – в зависимости от влажности почвы).