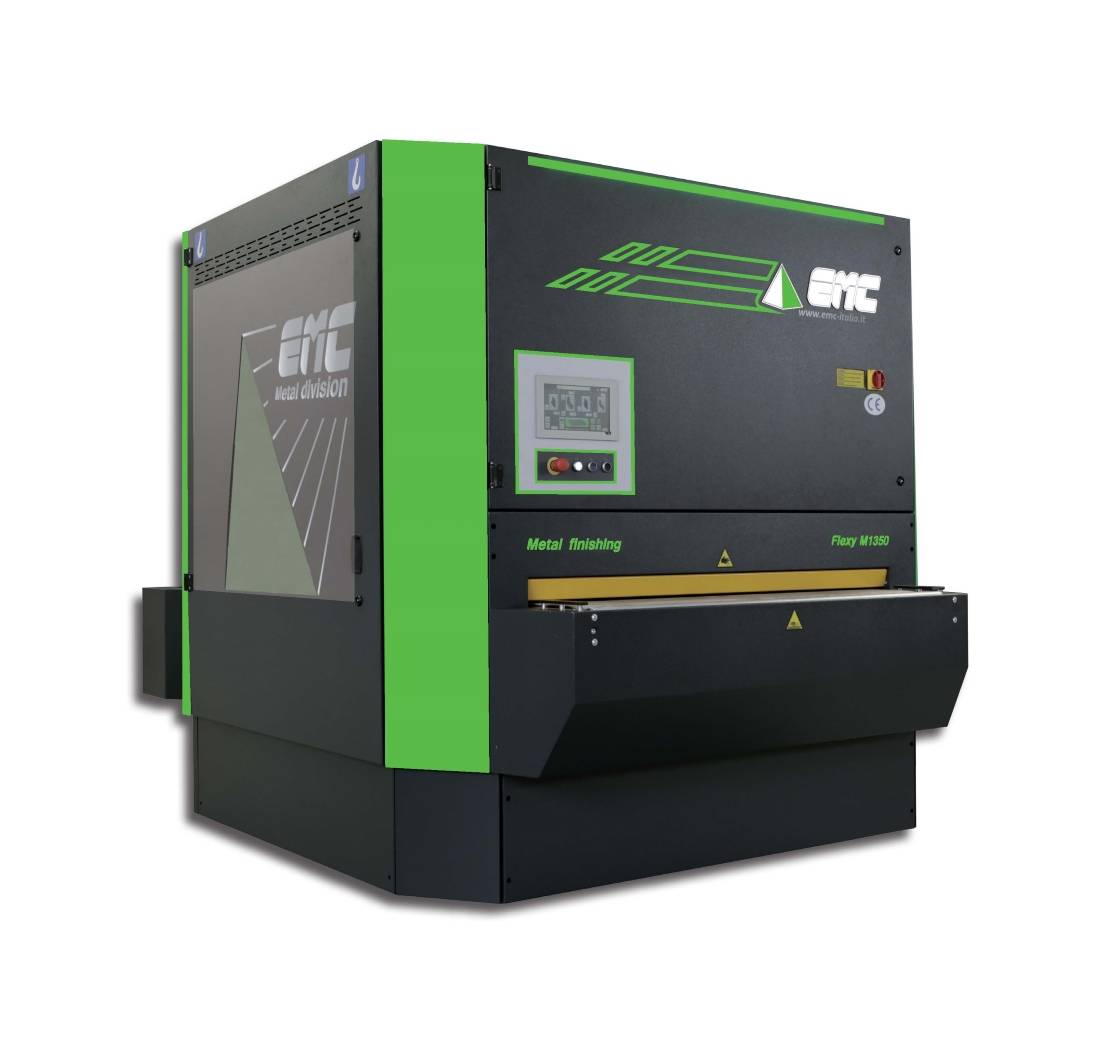

Станки для удаления грата, заусенцев, оксидной пленки, скругления кромок, шлифования и полирования металла

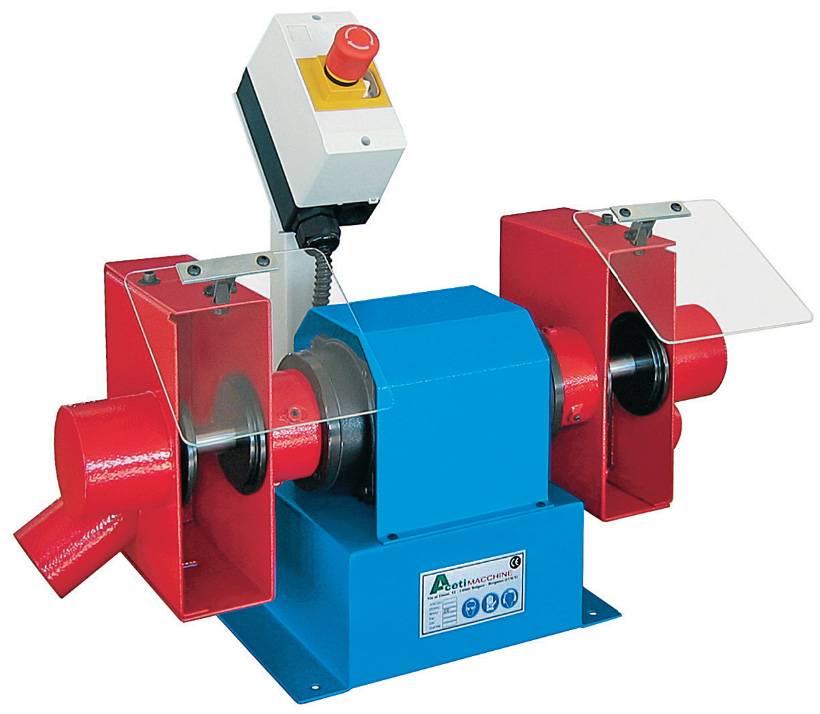

Для малого и среднего производства. Удалит грат, окалину, заусенцы и оксидную пленку, проведет шлифовку и финишную обработку металлических деталей. Быстросъемные дисковые щетки для разных задач.

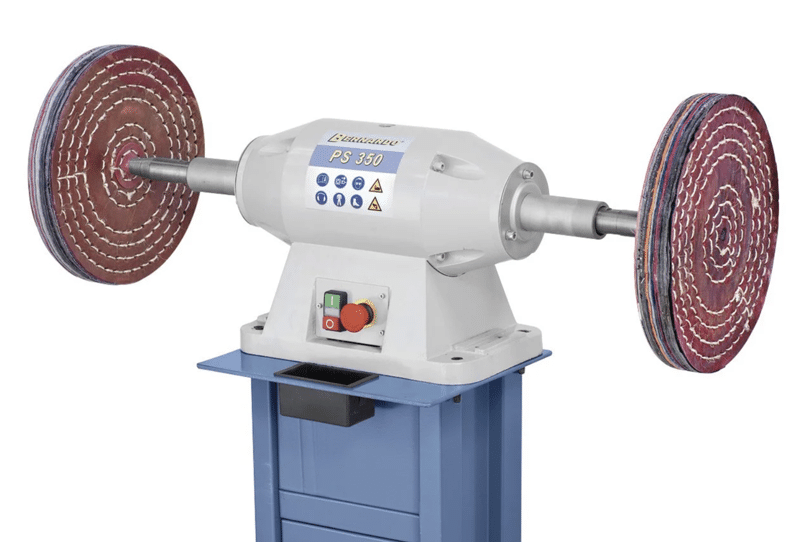

Для малого и среднего производства. Удалит заусенцы и оксидную пленку, проведет шлифовку, скругление кромок до 2 мм и финишную обработку металлических деталей. Продольные щетки с высокой абразивной способностью.

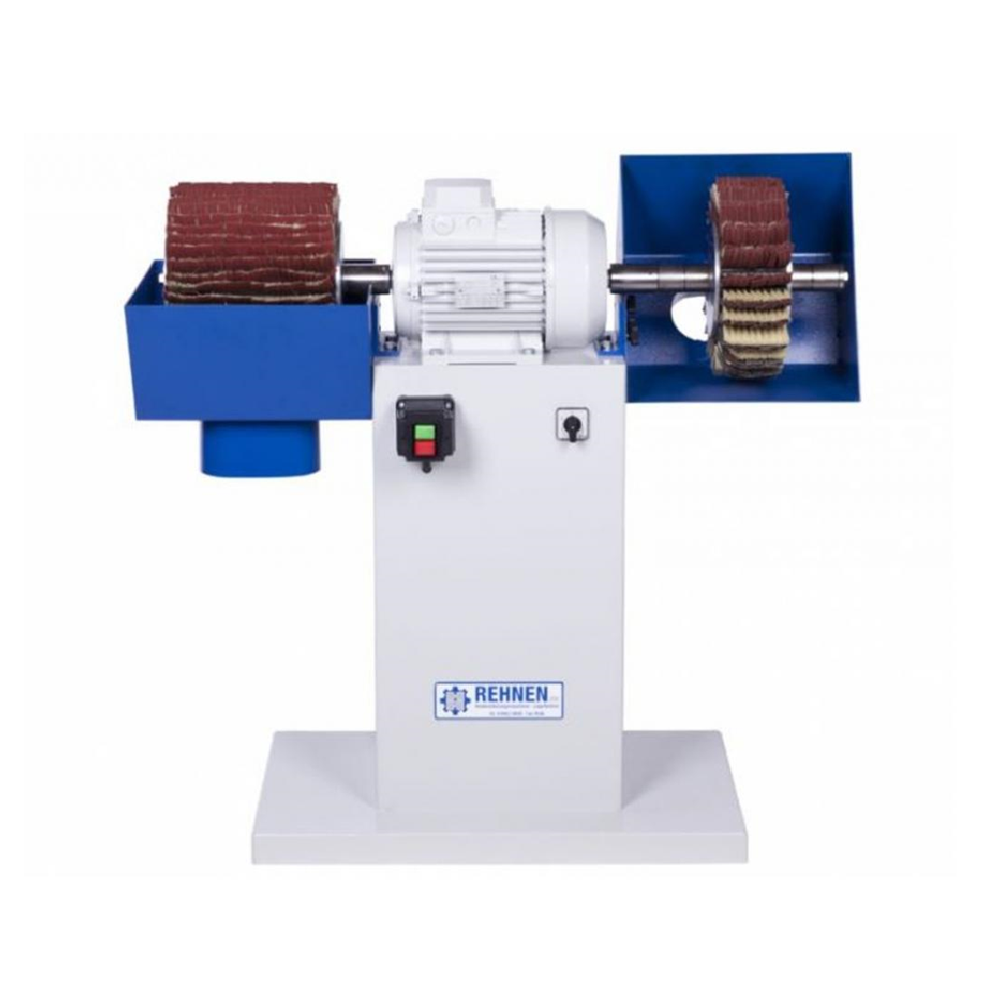

Для малого и среднего производства. Удалит грат, окалину и заусенцы, проведет шлифовку и финишную обработку металлических деталей. Два вала с абразивной лентой.

Для среднего и крупного производства. Удалит грат, окалину, заусенцы и оксидную пленку, проведет шлифовку, скругление кромок и финишную обработку. Предназначен для работы в несколько смен более 8 часов в день. Усиленная станина. Разные конфигурации модулей.

Для крупного производства. Удалит грат, окалину, заусенцы и оксидную пленку, проведет шлифовку, скругление кромок и финишную обработку. Предназначен для работы в несколько смен по 12-24 часа в день. Крепкая конструкция. Разные конфигурации модулей.

Универсальный станок для среднего и крупного производства. От 1 до 3 рабочих модулей, включая модуль планетарной конструкции, позволяющий проводить скругление кромок до 2 мм и более. Обработка поверхностей из алюминия, стали, нержавеющей стали и других металлов.

Компактный станок для малого и среднего производства. Быстрая полировка поверхности металлических деталей при помощи качающейся щетки с возвратно-поступательными перемещениями.

Станок для среднего и крупного производства. Высококачественная полировка сложных металлических деталей при помощи качающейся щетки с возвратно-поступательными перемещениями. Подходит как для плоских, так и для изогнутых поверхностей.

Широкий модельный ряд машин EMC для удаления грата, заусенцев, шлифования и полирования металла, от стандартных моделей, до многофункциональных центров, традиционно объединяют такие понятия как производительность, надежность, технологическая гибкость, многопозиционность и высокое качество обработки. Большое количество рабочих модулей и опций, в отличие от аналогов других производителей, обеспечивают возможности решения производственных задач любой сложности.

Преимущества и особенности:

- жесткая безопасная и долговечная конструкция станины;

- удобная простая система управления;

- обработка деталей различных размеров;

- защита от превышения толщины детали;

- минимальное нагревание обрабатываемых деталей и отсутствие тепловой деформации;

- компактные габариты, не требующие больших производственных площадей для установки;

- низкая эксплуатационная себестоимость и высокая инвестиционная привлекательность.

Машины EMC — отличное решение для заводов, цехов, организаций и промышленных предприятий, в рамках которых существует необходимость единичного или серийного производства инструментов, элементов машин и агрегатов, деталей для общего машиностроения, автомобилестроения

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

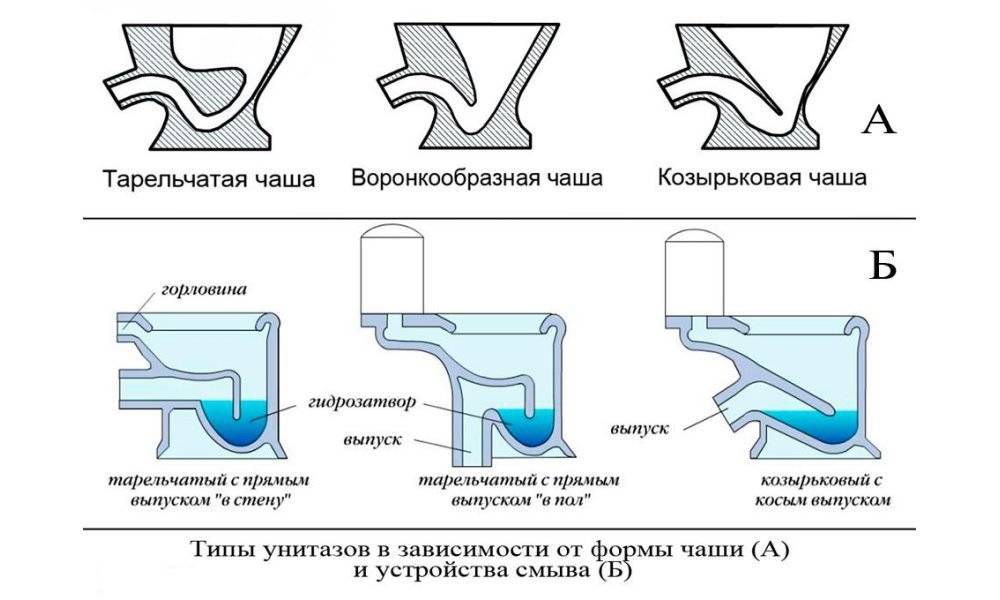

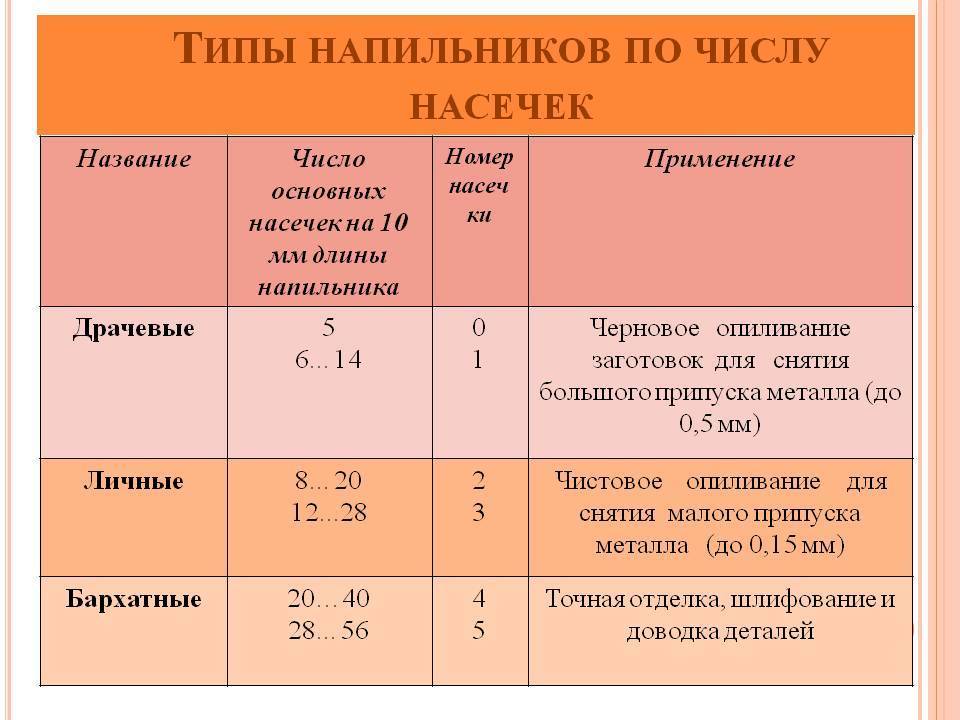

Классы полировки и требования к ним представлены в таблице ниже.

| Описание поверхности | Размер шероховатости (до мкм) | Класс полировки | Механический способ обработки |

|---|---|---|---|

| Следы обработки очень заметны | 320 | 1 | Строгание, заточка и фрезеровка |

| 160 | 2 | ||

| 80 | 3 | ||

| Следы обработки видны очень слабо | 40 | 4 | Обработка мягким абразивом, получистовая обработка |

| 20 | 5 | ||

| 10 | 6 | ||

| Следы обработки не видны вообще | 6,3 | 7 | Тонкое течение, шлифовка |

| 3,2 | 8 | ||

| 1,3 | 9 | ||

| Поверхность металлического изделия идеально гладкая и имеет характерный зеркальный блеск | 0,8 | 10 | Финишная полировка, мягкое полирование |

| 0,4 | 11 | ||

| 0,2 | 12 | ||

| 0,1 | 13 | ||

| 0,05 | 14 |

Эксплуатация

При работе на полировальном станке рекомендуется соблюдать требования безопасности:

- защищать глаза при помощи очков, при вращении заготовки или круга может произойти откалывание мелких частей на высокой скорости;

- убрать волосы под шапку;

- запрещается вставать непосредственно перед оборудованием;

- нельзя использовать перчатки, длинную защитную одежду;

- по окончании работы станок для полировки очищается от стружки, а поверхности, подверженные коррозии, смазываются.

Правильная эксплуатация и обслуживание позволяет потребителю добиться получения поверхности с необходимым уровнем шероховатости.

Сферы применения

Устройство, используемое для обработки металла, называется полировальным или шлифовальным станком. С его помощью обрабатывают заготовки и при этом добиваются уровня шероховатости на поверхности до 1,25 мкм. Станки используют для шлифования деталей из разных материалов.

При помощи оборудования можно выполнить следующее:

- полировку металла, как внутри заготовки, так и снаружи, при этом они могут иметь разные формы;

- заточить инструмент;

- произвести обдирание поверхностей;

- обточить изделия с резьбой на поверхности, заточить зубья на шестернях;

- прорезать канавки для крепления на валах;

- обработать хрупкие материалы, заготовки из магнитов и керамики;

- выполнять операции на повышенных оборотах шпинделя, что увеличивает производительность оборудования.

Шлифовально-полировальные станки ПОЛИЛАБ П

Серия шлифовально-полировальных станков для металлографической пробоподготовки образцов. Широкая линейка станков позволит выбрать модель, оптимально отвечающую Вашим задачам. При этом для всех станков неизменным остается высокое качество:

- Прочный корпус

- Эргономичный дизайн

- Встроенная система водного охлаждения

- Подвижные узлы выполнены из легированной стали

- Производительность и качество пробоподготвки станка могут быть увеличены посредством установки на него автоматического держателя образцов серии ПОЛИЛАБ ПГ

Количество дисков

Раньше смена на станке шлифовальной бумаги на сукно занимало много времени, поэтому многие использовали двухдисковые станки, чтобы избежать этой долгой процедуры. В наше время система магнитной фиксации позволяет за секунды менять расходные материалы на станке, поэтому в большинстве случаев необходимость в двухдисковых станках отпала. Однако многие до сих пор предпочитают работать на двухдисковом оборудовании.

Диаметр дисков

Наиболее универсальным считается диаметр 250 мм. Диаметр 200 мм чаще используется для ручного шлифования небольших образцов. Диаметр 300 мм применяется, если образцы крупные, а их количество очень велико.

Все станки ПОЛИЛАБ снабжаются дисками 250 мм. В случае заказа партии из нескольких станков, мы можем рассмотреть возможность поставки станка с диаметром диска 200 или 300 мм.

Возможности регулировки скорости

При выполнении рутинных задач хватает двух скоростей вращения дисков — 150 и 300 об/мин. Однако, при выполнении более сложных задач, может потребоваться плавная регулировка скорости. Станки с плавной регулировкой скорости также имеют встроенную защиту от перегрузок, поэтому рекомендованы для потребителей с высоким объемом работ, сложными условиями эксплуатации или нестабильной сетью электропитания.

Выберите интересующую Вас модель:

- Шлифовально-полировальный станок ПОЛИЛАБ П12Лб. ПОЛИЛАБ П12Лб — ручной однодисковый шлифовально-полировальный станок с плавной регулировкой скорости вращения приводного круга, адаптированный к производственным процессам пробоподготовки поверхностей деталей и заготовок.

- Шлифовально-полировальный станок ПОЛИЛАБ П12Сб / ПОЛИЛАБ П12Сб+. ПОЛИЛАБ П12Сб — ручной однодисковый шлифовально-полировальный станок с плавной регулировкой скорости вращения приводного круга со стальным корпусом. ПОЛИЛАБ П12Сб+ — полуавтоматический шлифовально-полировальный станок.

- Шлифовально-полировальный станок ПОЛИЛАБ П22Лб. ПОЛИЛАБ П22Лб — ручной двухдисковый шлифовально-полировальный станок с плавной регулировкой скорости вращения приводных кругов, адаптированный к производственным процессам пробоподготовки поверхностей деталей и заготовок.

- Шлифовально-полировальный станок ПОЛИЛАБ П22Сб / ПОЛИЛАБ П22Сб+. ПОЛИЛАБ П22Сб — ручной двухдисковый шлифовально-полировальный станок с плавной регулировкой скорости вращения приводных кругов со стальным корпусом. ПОЛИЛАБ П22Сб+ — полуавтоматический шлифовально-полировальный станок.

Шлифовально-полировальный станок ПОЛИЛАБ П12Мб/ПОЛИЛАБ П12Мб+. ПОЛИЛАБ П12Мб — ручной однодисковый шлифовально-полировальный станок стандартного исполнения с возможностью расширения функционала. ПОЛИЛАБ П12Мб+ — полуавтоматический шлифовально-полировальный станок.

Шлифовально-полировальные станки ПОЛИЛАБ П22Мб / ПОЛИЛАБ П22Мб+. ПОЛИЛАБ П22Мб — ручной двухдисковый шлифовально-полировальный станок стандартного исполнения с возможностью расширения функционала. ПОЛИЛАБ П22Мб+ — автоматический двухдисковый шлифовально-полировальный станок.

Этапы и нюансы механической полировки металла

- Грубая шлифовка твердой войлочной насадкой для удаления основных дефектов.

- Устранение микроцарапин при помощи средне- и мелкозернистой наждачки.

- Зеркальная полировка металла мягким войлоком с использованием полироли.

- Очистка поверхности от остатков полирующей пасты и жирных пятен.

- Нанесение защитного антиокислительного покрытия.

У механической полировки много тонкостей. Например, для обработки больших фигурных изделий применяются абразивные ленты, а плоскости и детали средних и мелких размеров полируются войлочными кругами. Грубая обработка выполняется жесткими кругами. Промежуточная полировка — мягкими кругами или наждачной бумагой №80 и меньшей зернистости. Доводка до зеркального глянца — х/б кругами и мягкими кожаными шайбами.

Важно двигать круг по правильной траектории. Полировка плоских поверхностей выполняется от середины

Условные четверти обрабатываются поочередно поперек и вдоль. Угол наклона круга меняется — 30° в начале полировки, затем 45 и 60. Цилиндры, шары, конусы обрабатываются под наклоном, рекомендованные движения круга — вправо и влево.

Качество во многом зависит от скорости вращения и удельного давления круга. Для первичной и промежуточной полировки подходит высокая частота вращения (около 2800 оборотов в минуту), доведение до зеркального блеска проводится на более низких скоростях. Большое удельное давление повышает интенсивность процесса, но после определенного предела качество обработки снижается. Также при выборе давления и скорости нужно учитывать материал. К примеру, сталь полируется при давлении круга 1–2 МПа и при окружной скорости 30–35 м/с, а для алюминия и его сплавов нужно давление 0,1–0,4 МПа и скорость 18–22 м/с.

Методика обработки заготовки

Методика обработки полировальным оборудованием заготовок основана на круговом вращении войлочного (абразивного) диска и возвратно-поступательном ходе рабочего стола с установленной на него изделием. Крутящийся с определённым темпом обрабатывающий диск за один проход срезает верхний слой обрабатываемой поверхности, а постоянно движущийся вперед и назад рабочий стол обеспечивает равномерную обработку поверхности.

Толщина снимаемого с заготовки слоя, которая влияет на качество обрабатываемой поверхности, достигается в различных станках по-разному – обычно, она изменяется автоматическим либо ручным передвижением рабочего стола вверх или вниз. Иногда уже в новых моделях оборудования свое расположение по вертикальной оси может изменять рабочая часть с полировальным инструментом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация

Ручной полировальный станок довольно часто используется в быту, в домашнем хозяйстве. Если нет возможности по каким-то причинам купить, то полировальный станок своими руками можно сделать, используя обычную дрель. Для этого в патрон необходимо лишь зажать войлочный диск. Но такой самодельный полировальный станок по металлу не подходит для продолжительного времени работы.

Также есть полировальные углошлифовальные машинки, которые в отличие от известной «болгарки» имеют регулировку частоты оборотов. На таких устройствах обороты существенно ниже, чем на обычной углошлифовальной машинке. Благодаря этому факту, лакокрасочное покрытие не оплавится и не деформируется. Сменив полировальный диск на лепестковый абразивный круг, ручной точильно-полировальный станок можно использовать и для обработки различных изделий и заготовок. Посредством такого устройства можно в домашних условиях выполнить шлифовку и полировку кузова, фар, стекол автомобиля, мотоцикла т.д.

К настольным, но уже стационарным полировально-шлифовальным станкам, которые некоторые размещают у себя в гараже, в небольшой частной мастерской следует отнести наждак, установленный на верстаке или специальном подиуме. В общем и целом, станок полировальный настольный отличается от обычного наждака тем, что на него устанавливается иной инструмент.

Например, для работы дома отлично подойдет полировальный настольный станок JSSG-10. Благодаря достаточно богатому функционалу и невысокой цене он выгодно отличается от своих конкурентов. На станке Jet JSSG-10 v можно осуществлять заточку, правку и доводку режущего инструмента.

Также можно выделить полировальные станки по дереву и металлу. Но это выделение очень условное, так как само оборудование используется одно и то же, меняется лишь насадка.

В станкостроении различают полировальные станки с притирами (доводочные станки), центробежные и жидкостные.

Ювелирный полировальный станок

Что касается доводочных станков, то они их применяют для финишной тонкой шлифовки поверхностей деталей и устранения шероховатости, оставленных на них предыдущими инструментами.

Остальные 2 вида оборудования обычно используют при обработке заготовок сложной формы.

Центробежные станки имеют некую ёмкость, которую заполняют специальным раствором или абразивными порошком. При вращении ёмкости данная смесь также начинает двигаться и полирует заготовку.

В жидкостных полировальных станках обрабатываемое изделие устанавливается в камеру, и полирование происходит струей специальной жидкости, которая насыщена абразивом. Напор такой жидкости из форсунки составляет до 50 м/сек. Форсунка во время полирования сама движется вдоль заготовки.

Для чего нужна шлифовка пола

Шлифование и полировка – важный этап ремонтных или строительных работ, который нельзя недооценивать. Это не только способ придания полу эстетичного внешнего вида, но и прямая забота о здоровье людей.

Главные причины проведения шлифовки:

- устроение дефектов и неровностей на новом покрытии;

- подготовка к монтажу наливного пола;

- избавление от верхнего слоя стяжки, создающего вредную для здоровья пыль;

- реставрация старого напольного покрытия.

Как правило, бетонные полы обладают слабым верхним слоем, который в процессе эксплуатации помещения крошится, превращается в пыль, попадает в воздух и таким образом вредит дыхательной системе человека. Шлифовка убирает этот слой, делает пол более прочным и влагостойким. Он гораздо дольше остается безопасным и сохраняет привлекательный внешний вид.

Полы с деревянным покрытием выглядят красиво, но имеют свойство приходить в негодность. Элементы пола начинают растрескиваться, деформироваться, скрипеть и доставлять дискомфорт непрезентабельным внешним видом. Полировка возвращает паркету вторую жизнь, придавая первоначальную красоту, устраняет скрип и неровности поверхности.

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

Плоскошлифовальные станки

ELB (Германия)

- Плоскошлифовальный станок SMART N6 Comfort

- Smart Line Плоско- и профилешлифовальные станки с гидравлическим приводом

- Juwel Line Шлифовальные станки для обработки изделий из керамики

- Future Line Универсальные плоско- и профилешлифовальные станки

- Rotary Карусельно-шлифовальные станки

- Micro-Cut / Micro-Cut 4 Компактные станки для профильного и глубинного шлифования

- Planmaster / Planmaster HP Высокоточные компактные плоско- и профилешлифовальные станки портального типа

LOESER (Германия)

- Плоскошлифовальный станок FS 384 в стандартном исполнении

- Плоскошлифовальный станок FS 384 в экономном варианте

- Стандартный плоскошлифовальный станок FS 386

- Усиленный плоскошлифовальный станок FS 387

PROMAX GRIND (Тайвань)

- Плоскошлифовальный станок с крестовым столом и горизонтальным шпинделем PSGS-2035M/2045M/2550M

- Плоскошлифовальный станок с крестовым столом и горизонтальным приводом, с гидроприводом горизонтального перемещения PSGS-2045H/2550H/3060H

- Плоскошлифовальные станки с крестовым столом и горизонтальным приводом, с гидроприводом горизонтального перемещения PSGS-2550АН/3060AH/2550AH/3060AH

- Плоскошлифовальные станки с крестовым столом и горизонтальным приводом, с гидроприводом горизонтального перемещения PSGS-3060BH/PSGS-4080AHR

- Плоскошлифовальный станок с крестовым столом и горизонтальным шпинделем PSGS-40100AHR

- Плоскошлифовальный станок колонного типа с горизонтальным шпинделем PSGС-50100AHR/50120AHR/50150AHR/6012AHR/60150AHR/60220AHR

- Плоскошлифовальный станок с горизонтальным шпинделем и прямоугольным столом PSG0-60100AHR/60160AHR/75150AHRR/75220AHR/75300AHR

- Продольно-шлифовальный станок двухстоечный с горизонтальным шпинделем и программируемым логическим контроллером PSGP-1012AHR/1015AHR/1022AHR/1030AHR/1040AHR/1015AHR/1060AHR/1215AHR/1222AHR

- Плоскошлифовальный станок с горизонтальным вращающимся столом PSRP-400S/600S

- Плоскошлифовальные станки с горизонтальным вращающимся столом PSRP-1000S/1200S/1500S

GÖCKEL (Германия)

Прецизионный плоскошлифовальный станок G80el (Германия)