Технические характеристики стали 30ХГСА, особенности и применение

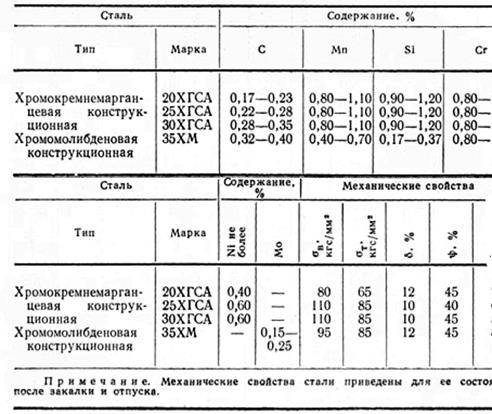

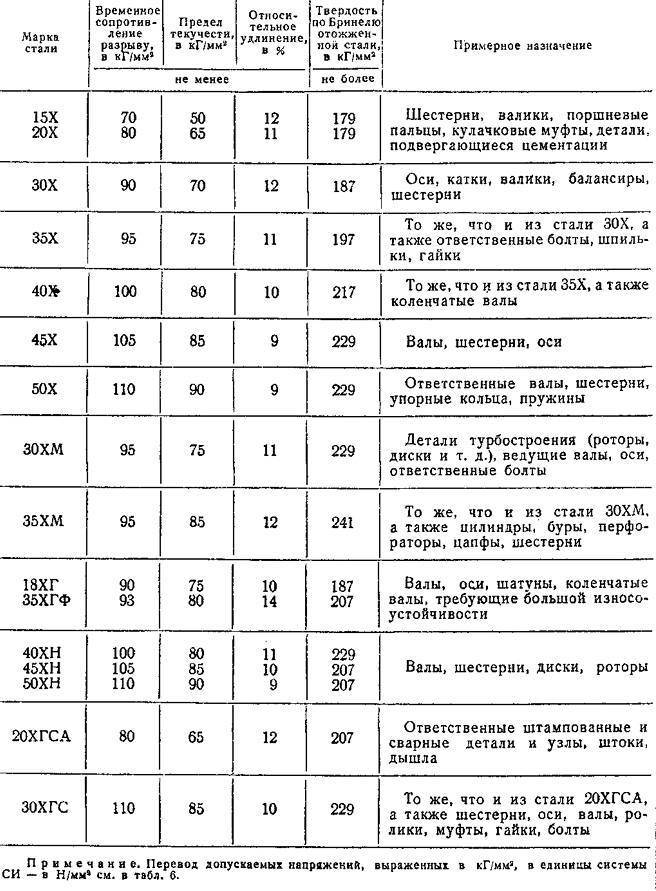

Эта марка стали относится к категории «конструкционная легированная». Изначально сталь 30хгса предназначалась для авиастроения, но благодаря своим отличным характеристикам нашла более широкое применение. У нее имеется и другое название (по входящим в состав химическим элементам-добавкам) – «хромансил» (хром + марганец + кремний).

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

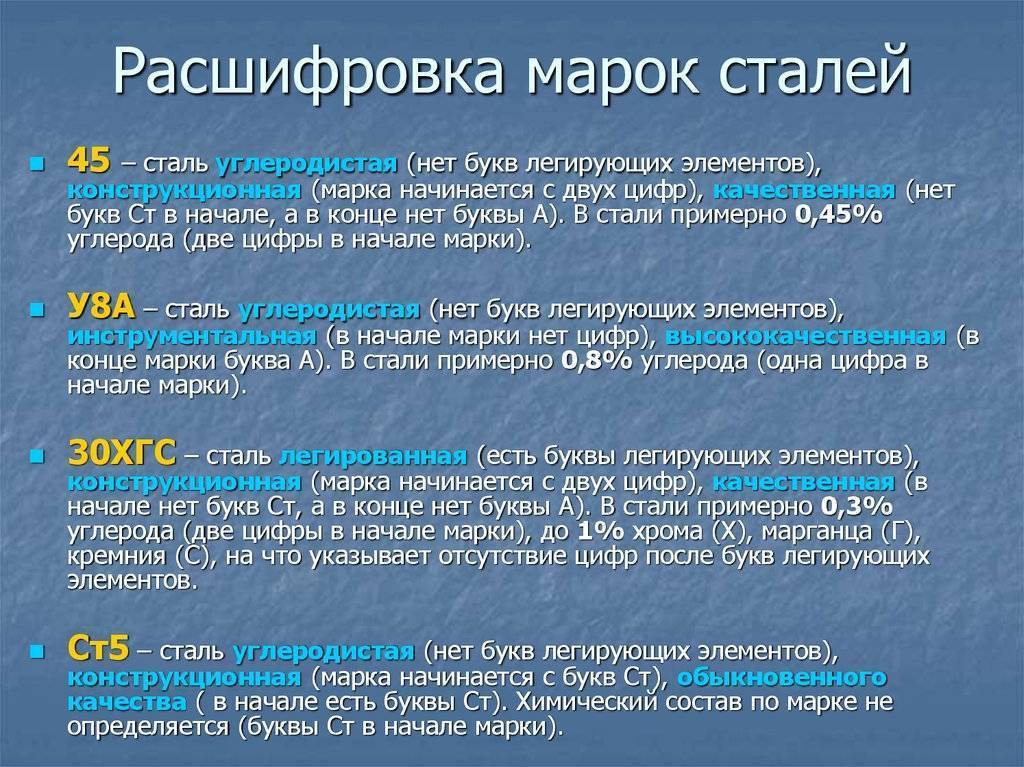

Обозначение

Первая позиция – число. Характеризует процентное содержание углерода (в сотых долях, следовательно, 0,3%). В соответствие с принятой классификацией данная сталь относится к среднелегированным.

Вторая – буквы. Соответствуют названиям легирующих добавок. Отсутствие после этой группы цифр свидетельствует о том, что их содержание в стали – не более 1%.

Третья позиция – литера (в данном случае «А»). Означает, что данная марка считается высококачественной.

Что придают добавки

Их содержание в стали 30ХГСА в пределах 0,8 – 1,1%.

- Хром – антикоррозийную стойкость и механическую прочность.

- Марганец – повышает износостойкость и устойчивость к ударным нагрузкам.

- Кремний – повышает значение вязкости (ударной).

Особенности 30ХГСА

- Закалка этой марки проводится в температурном диапазоне 550 – 650 °С. Термообработка позволяет повысить прочность материала (до значения 2 800 МПа) и пластичность.

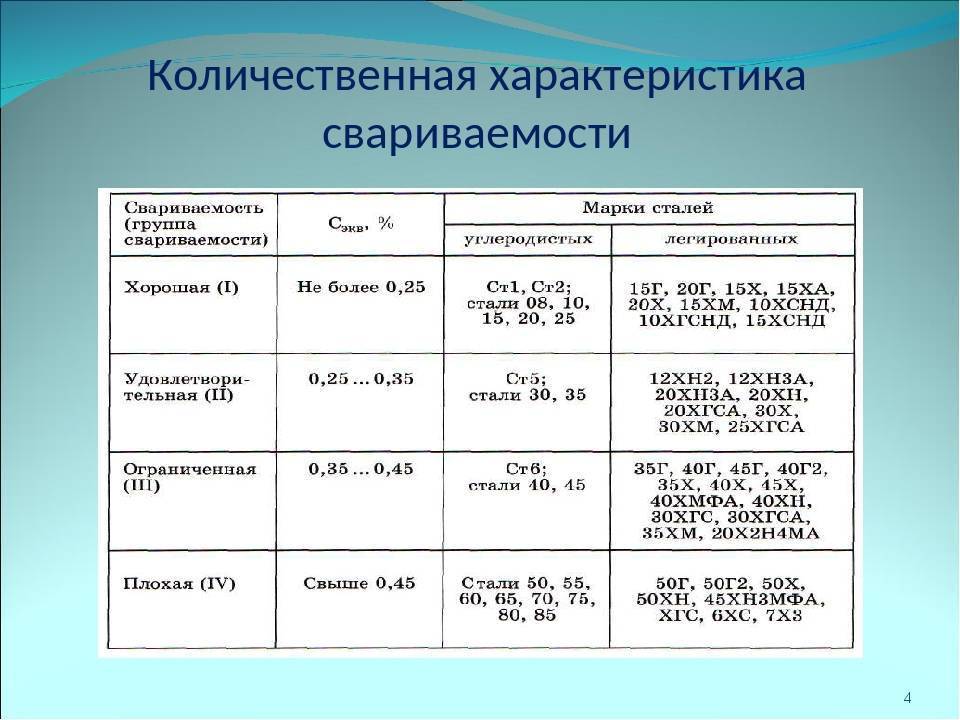

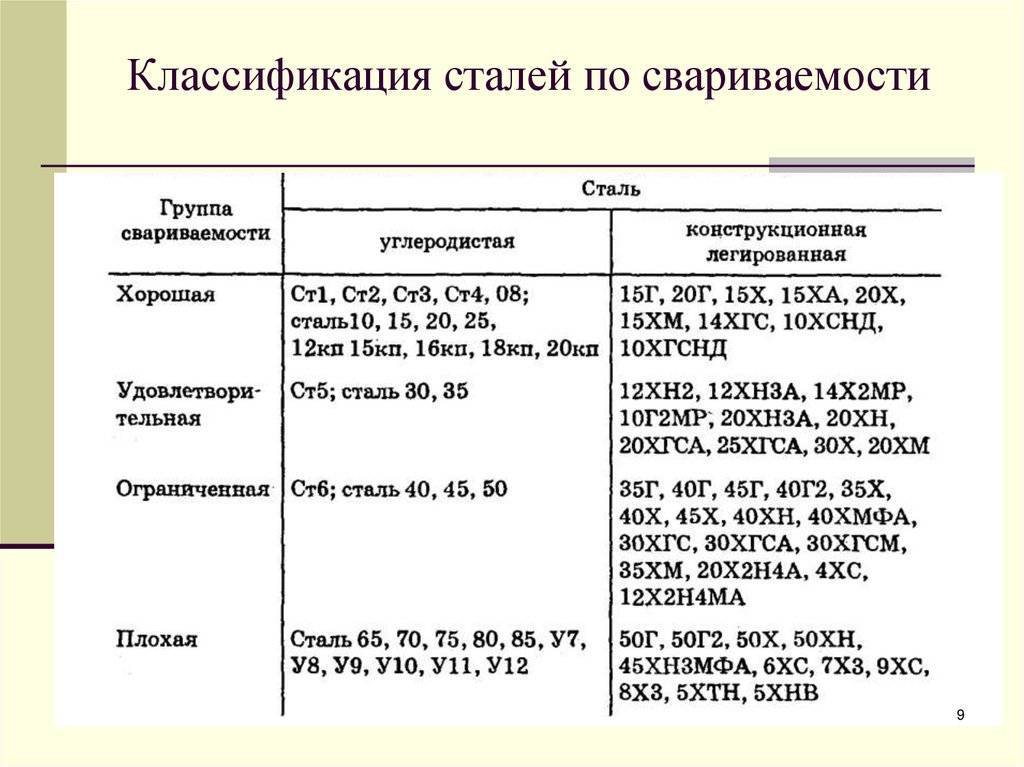

- Свариваемость – хорошая. Однако качество шва будет обеспечено только при выполнении ряда условий: предварительный разогрев металла (до 300 ºС), а после окончания работы – медленное охлаждение участка (для этого пламя горелки постепенно отводится в сторону). Если этого не сделать, то есть риск появление трещин в сварном шве.

- Низкая стоимость, так как легирующие компоненты не являются дефицитом.

Как недостаток данной продукции специалисты отмечают ее незначительную «прокаливаемость» (2,5 – 4 см), а также некоторую чувствительность к хрупкости.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

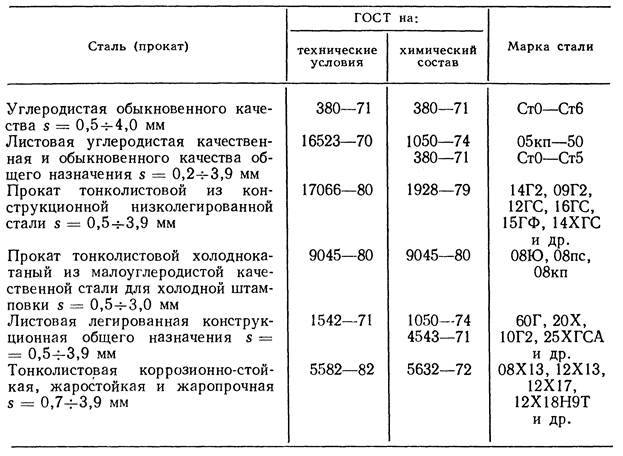

Разновидностей изделий из этого металла более чем достаточно, поэтому перечисление всех ГОСТ, которые регламентируют тех/условия на те или иные образцы, займет много места. Достаточно отметить такие документы – №№ 4543, 2591 – 1971; 11268, 11269, 103 – 1976; 14955 – 1977; 10702 – 1978 и ряд других. В качестве аналогов данной стали в пример можно привести продукцию 25 (35)ХГСА, 40 ФХА (ХН) и 35ХМ.

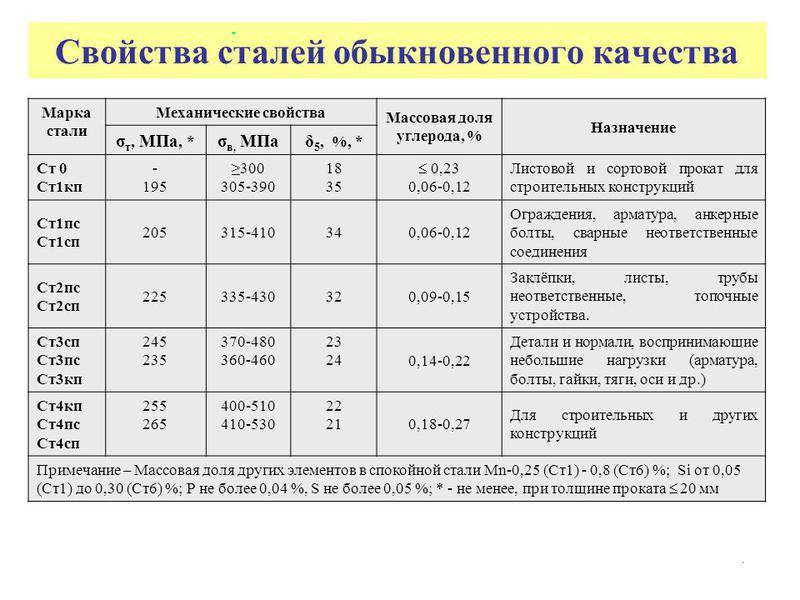

Углеродистые стальные сплавы

Аналогом российской стали Х12МФ является марка D-2, которая, содержит примерно 12% хрома, что недостаточно для того, чтобы эффективно справляться с коррозией. Однако из всех углеродистых сталей этот сплав является наиболее коррозионностойким. Хоть D-2 и наименее прочная среди сталей с высоким содержанием углерода, она все же хорошо держит заточку

Отечественная марка 95Х5ГМ или A-2, используемая для производства боевых ножей, тверже предыдущей, но уступает в износостойкости. Кроме того, при изготовлении изделий из нее не представляется возможным производить дополнительную закалку и отпуск, поскольку она «самозакаливается» на воздухе. Эту сталь применяют в частности Chris Reeve и Phil Hartsfield.

У8 – замечательно подходит для ковки больших ножей, с повышенными требованиями к прочности. Может эксплуатироваться только в условиях, при которых не возникает нагрев кромки. Содержание углерода – 0,78-0,83%, хрома – не более 0,2%. Низкое содержание хрома обусловливает слабую коррозионную устойчивость. Твердость в пределах 61-63HRC. При правильной осадке можно получить твердость до 67HRC. Ее аналогом является сталь 1095.

Российскими аналогами стали 50 и 60 являются стали 1060 и 1050, которые чаще применяются при производстве мечей. Марки стали, начинающиеся с 10 (1095, 1084, 1070, 1060 и пр.) с уменьшением углерода, количество которого соответствует последним цифрам (95,84…) становятся менее прочными, хуже держат заточку и более вязкие.

Технологические свойства

Сталь 30ХГСА (ГОСТ определяет диапазон некоторых свойств) может применяться при создании различных изделий и конструкций. При выборе этого металла следует учитывать:

- Коррозионная стойкость низкая. При длительном воздействии высокой влажности на поверхности может появится коррозия. Это качество следует учитывать при выборе легированной стали. В некоторых случаях коррозионная стойкость повышается за счет нанесения на поверхность гальванического покрытия, которое состоит из цинка и хрома. Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

- Высокая пластичность, так как относительное удлинение составляет 11%. Она также существенно расширяет область применения металла, так как многие детали должны выдерживать переменную нагрузку.

- Материал характеризуется высокой устойчивостью к переменным нагрузкам. Предел выносливости при испытании может варьироваться в зависимости от температуры окружающей среды.

- Показатель твердости по шкале Роквелла составляет 50 единиц.

- Механические свойства не изменяются при температуре до 400 градусов Цельсия. Эксплуатация при более высокой температуре не допускается, так как это приведет к повышению пластичности и снижению твердости поверхности.

- Сталь 30ХГСА, термообработка которой проводится для повышения твердости и снижения хрупкости, характеризуется пластичностью. Именно поэтому она может применяться при ковке или штамповке.

- Отличная упругость позволяет проводить обработку заготовок резанием. Именно поэтому заготовки поставляются для зенкерования, фрезерования или точения.

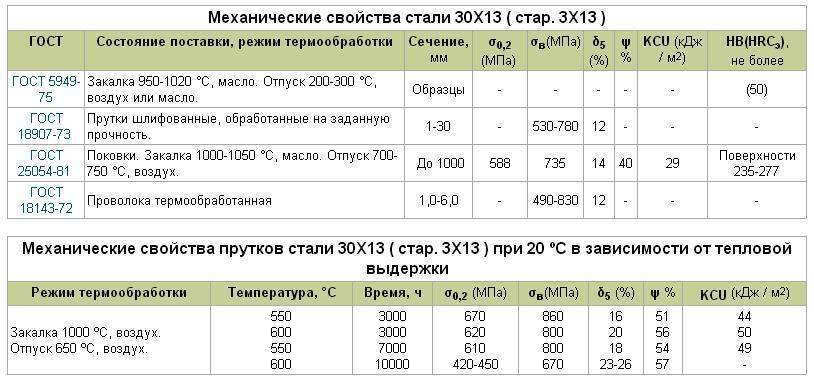

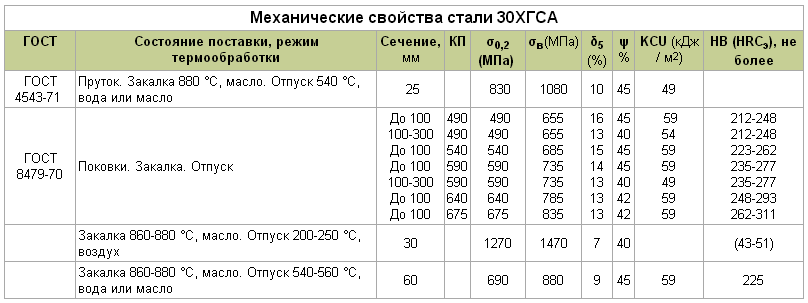

Механические свойства

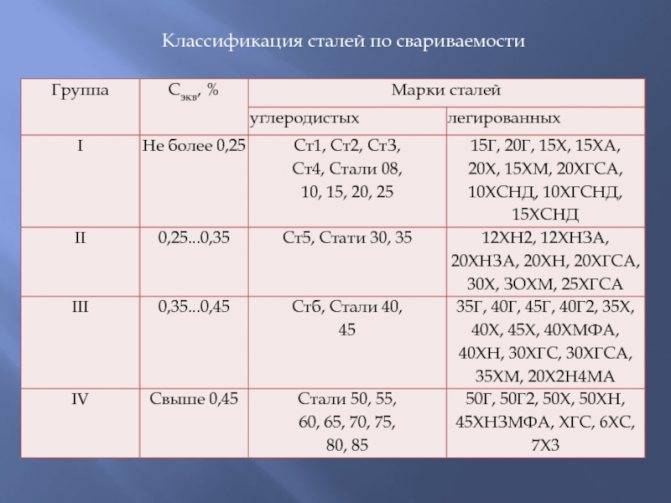

Для повышения производительности часто проводится отжиг. Рассматриваемая марка среднелегированных сталей относится ко второй группе по степени свариваемости. Именно поэтому рекомендуется проводить предварительный подогрев структуры, что снижает вероятность образования структурных трещин. Для обеспечения наиболее благоприятных условий зачастую заготовки нагревают до температуры 250 градусов Цельсия.

30ХГСА

| Общие сведения |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Назначение |

| Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

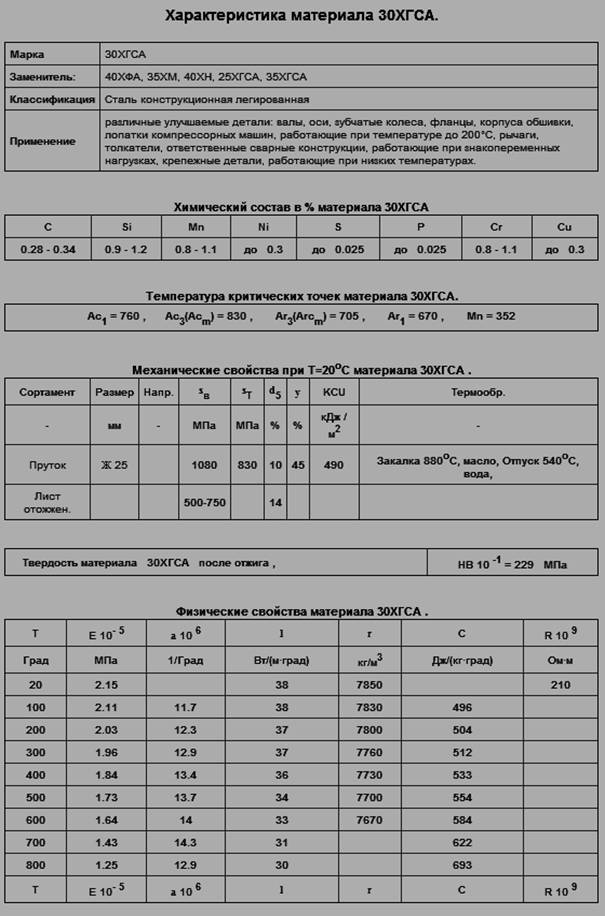

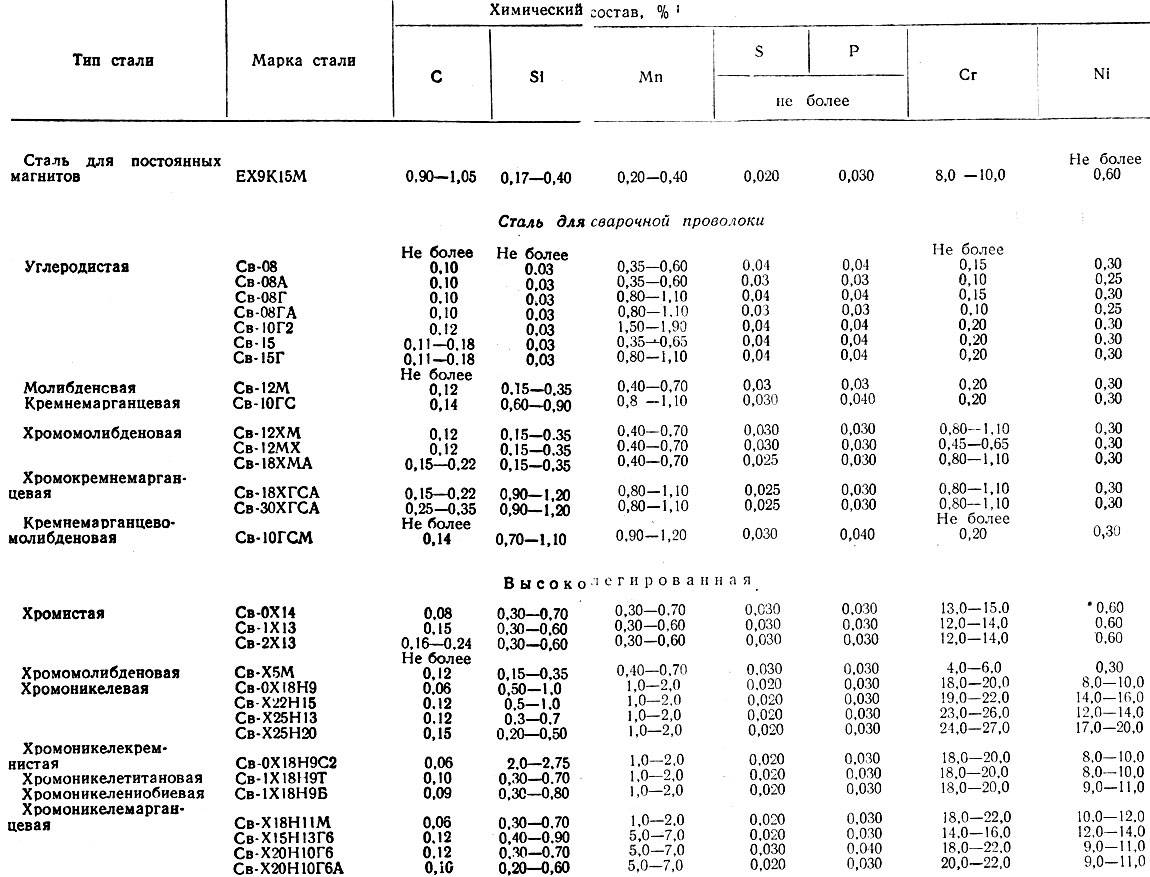

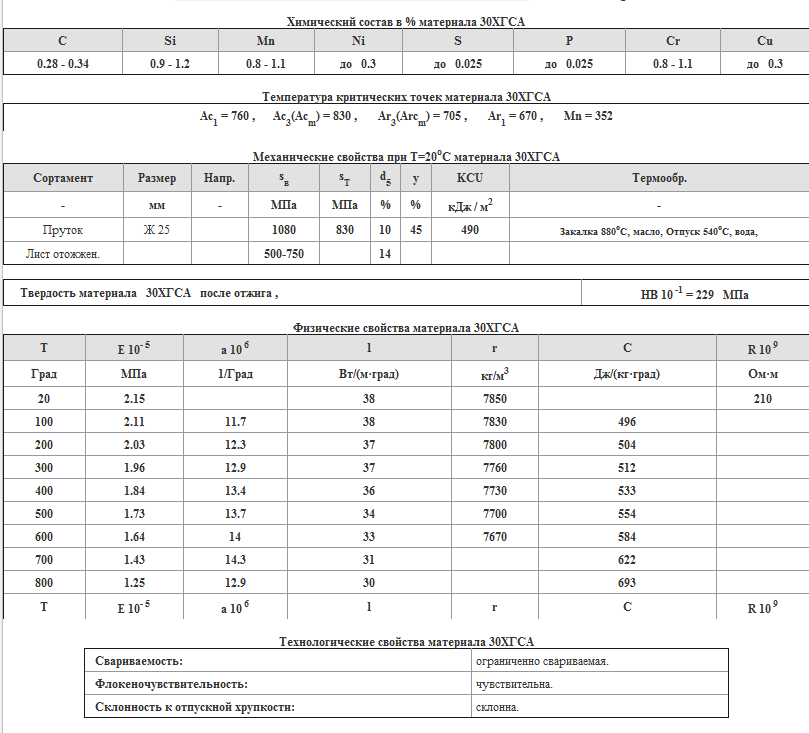

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

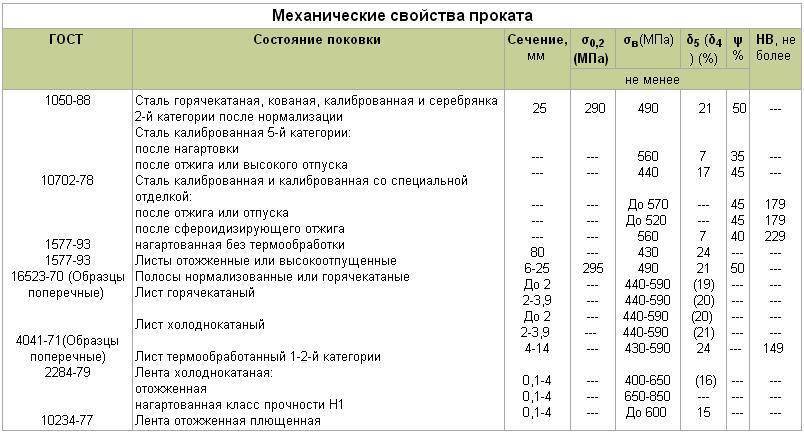

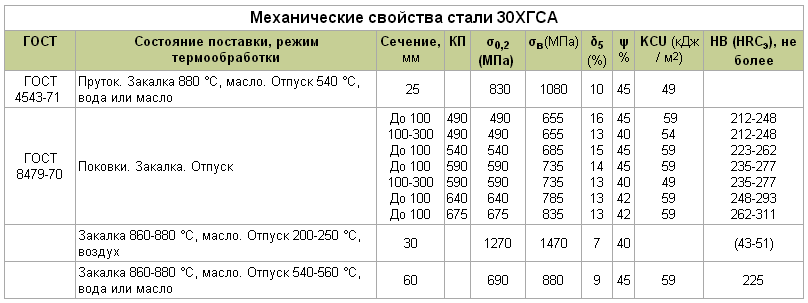

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

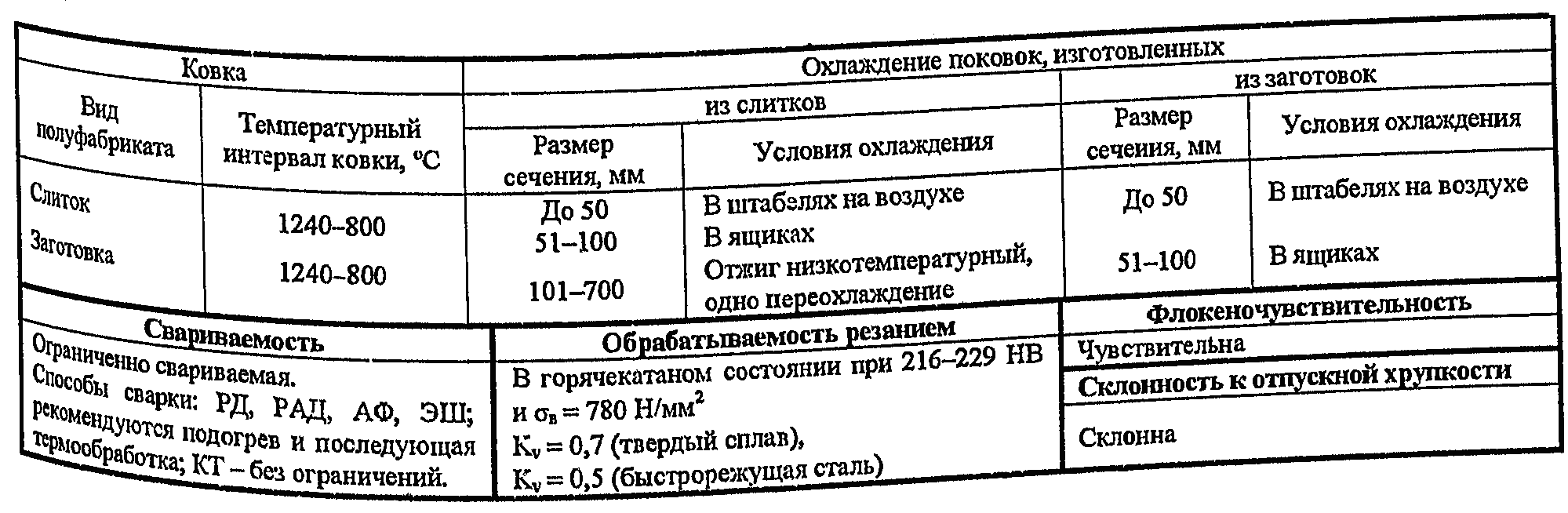

Технологические свойства

| Температура ковки |

| Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 207-217 и s B = 710 МПа K u тв.спл. = 0.85, K u б.ст. = 0.75. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

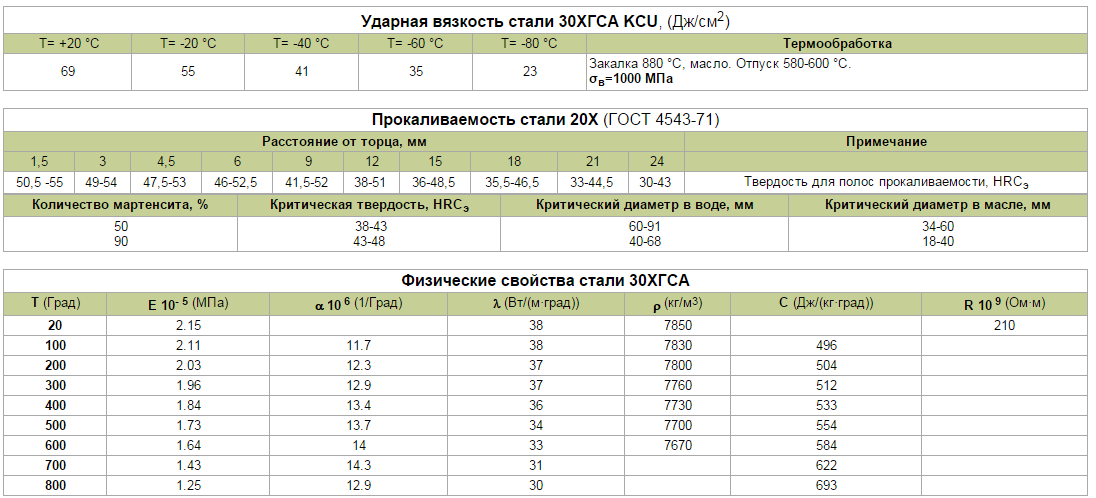

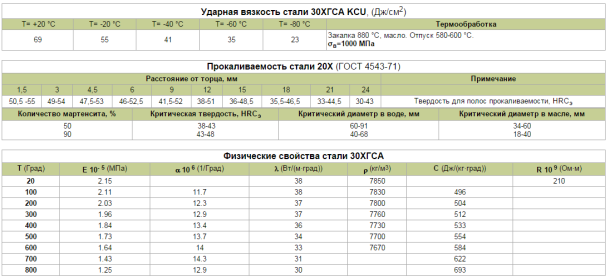

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

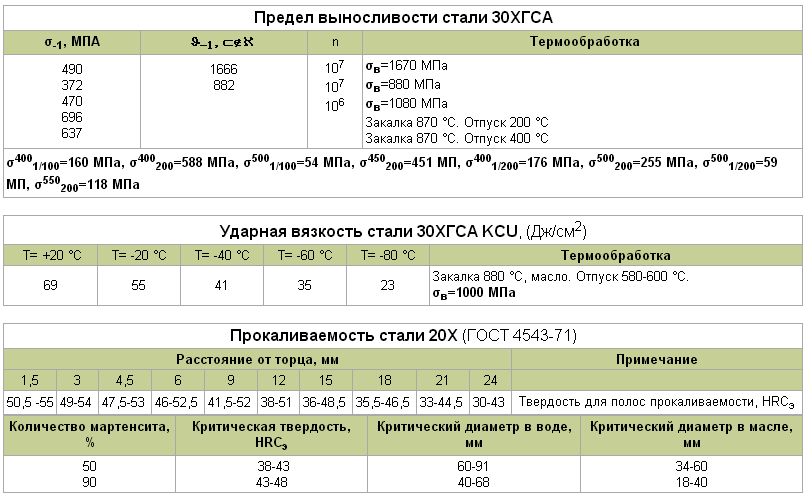

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

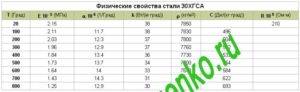

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 |

neva-stal.ru

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Читать также: Образец приказа о присвоении клейма сварщику

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Все процедуры допускаются только на материалах, в которых температурные превращения выполняются подобным образом. Воздействие температурой применяют с целью производства режущих элементов оснастки, станков, машин и производственного оборудования. Отвечая на вопрос, какие виды стали подвергаются закалке, отметим, что процедура подходит для металлов любых марок, требующих повышения износоустойчивости.

Механические характеристики

Марка 30ХГСА от обычных конструкционных сталей отличается повышенным значением прочности и устойчивости к ударным нагрузкам. Предел текучести равен 820 МПа. Для сравнения, нержавейка 12Х18Н10Т «течет» уже при 400 МПа. Полное разрушение стали происходит при нагрузке 980 МПа. Ударная вязкость составляет 127 КДжм2.

Обладает высокими пластичными свойствами: относительное удлинение 11%, а сужение 50%. Устойчива при работе в условиях переменных нагрузок. Предел выносливости 30ХГСА больше стали 45 ровно в 2 раза и имеет значение 490 МПа. Износоустойчива. Твердость находится в пределах 45-50 единиц по шкале Роквелла.

Сталь сохраняет свои механические характеристики при температуре вплоть до 400 С.

Что придают добавки

Их содержание в стали 30ХГСА в пределах 0,8 – 1,1%.

- Хром – антикоррозийную стойкость и механическую прочность.

- Марганец – повышает износостойкость и устойчивость к ударным нагрузкам.

- Кремний – повышает значение вязкости (ударной).

Особенности 30ХГСА

- Закалка этой марки проводится в температурном диапазоне 550 – 650 °С. Термообработка позволяет повысить прочность материала (до значения 2 800 МПа) и пластичность.

- Свариваемость – хорошая. Однако качество шва будет обеспечено только при выполнении ряда условий: предварительный разогрев металла (до 300 ºС), а после окончания работы – медленное охлаждение участка (для этого пламя горелки постепенно отводится в сторону). Если этого не сделать, то есть риск появление трещин в сварном шве.

- Низкая стоимость, так как легирующие компоненты не являются дефицитом.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

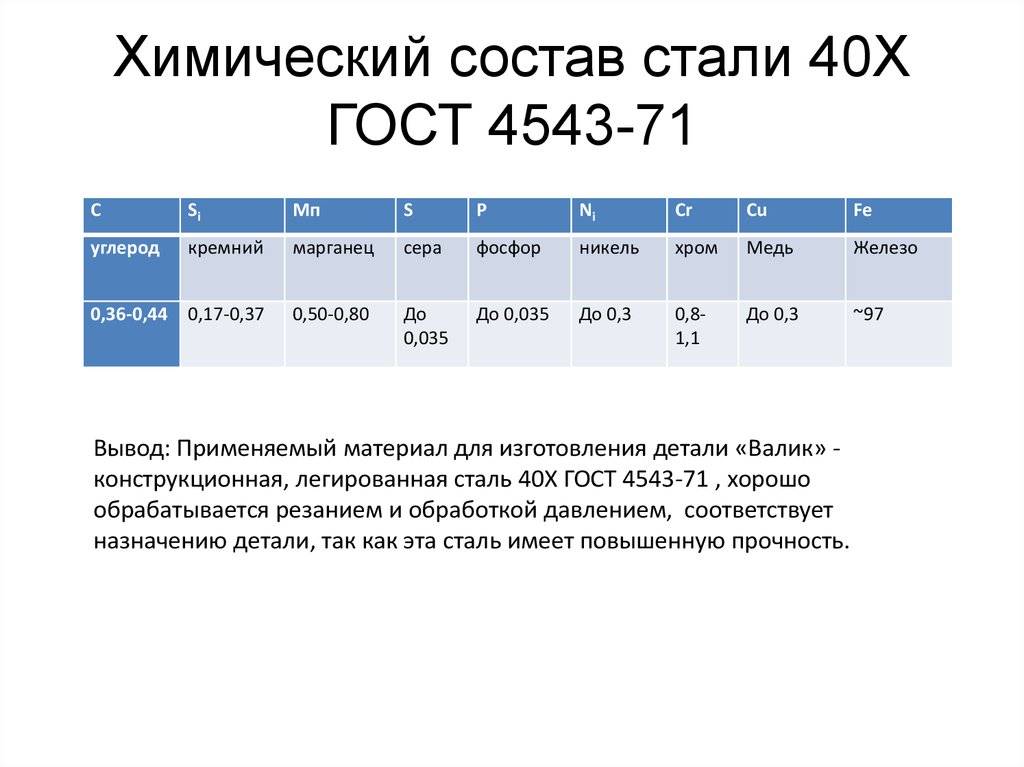

Расшифровка марки

Химический составсплава задается ГОСТом 4543-71, который определяет содержание основных легирующих добавок, указанных в маркировке. Расшифровка марки стали 30ХГСАуказывает на то, что она принадлежит к классу среднелегированных сплавов. Первые две цифры слева направо обозначают концентрацию углерода, необходимого для придания твердостиметаллу. Одновременно углерод снижает пластичность стали, поэтому его содержание не превышает 0,28-0,34%.

За цифрами следуют буквы, указывающие на главные легирующие элементы, концентрация которых колеблется в пределах 1%:

- хром добавляют для повышения коррозионной устойчивости и жаропрочности стали;

- марганец и кремний – сильные раскислители, они также увеличивают пластичность и снижают опасность растрескивания сплава.

Буква «А», указанная в самом конце аббревиатуры, свидетельствует о высоком качестве материала. Он содержит небольшие примеси меди и никеля, но их концентрация слишком мала, чтобы существенно влиять на свойства сплава. Примеси серы и фосфора снижают прочность металла путем встраивания в узлы кристаллической решетки. Полностью удалить эти примеси невозможно, однако их содержание минимально — не более 0,25%.

По ГОСТу данный сплав можно заменить аналогами:

- 40ХФА;

- 35ХМ;

- 25ХГСА;

- 40ХН;

- 35ХГСА.

Среди зарубежных аналогов:

- 14331 – Чехия;

- 30ChGSA – Болгария;

- 30HGSA, 30HGS – Польша.

Сортамент выпускаемой продукции состоит:

- из труб разного диаметра;

- кованых заготовок;

- листов различной толщины;

- сортового проката;

- полосового железа;

- калиброванных и шлифованных прутков.

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Процесс маркировки сталей легированного типа выполняется согласно принятым стандартам. Именно благодаря маркировке становится возможно точно и быстро установить химический состав сплава. В стали 30ХГСА, как и во многих других легированных сталях, присутствует углерод. Его присутствие обеспечивает сплав крепостью, но избыток углерода может, наоборот, повысить хрупкость сплава.

Кроме углерода характеристики данной стали определяет ряд других элементов. Основным химическим компонентом сплава, после углерода, можно назвать хром. Легирование хромом даёт стали коррозионную устойчивость, внешнюю привлекательность и длительный период службы. Кроме того, в качестве присадочных материалов к описываемому сплаву добавляется марганец и кремний. Благодаря этим элементам эксплуатационные характеристики материала существенно улучшаются. Купить сталь 30ХГСА с отличными техническими характеристиками вы всегда можете в нашей компании. Стандартные ГОСТы для данной стали – 4543-71 и 84-79 70.

Состав сплава

Химический состав любого сплава, в том числе и рассматриваемого нами, оказывает непосредственное влияние на его технические характеристики. В сталь 30ХГСА входят следующие основные элементы:

- Углерод – 0,3%;

- Хром, кремний и марганец – все по 1 %;

- Медь и никель – около 0,3 %.

Помимо вышеперечисленных элементов в состав описываемого сплава входят в малых количествах (до 0,025%) сера и фосфор. Уровень содержания данных веществ должен тщательно контролироваться, так как их избыток ухудшает технические характеристики стали. Только у нас вы можете купить квадрат 30ХГСА с быстрой доставкой и по объективным расценкам!

Физические и химические свойства

У сплава 30ХГСА во многом схожие с другими среднелегированными сталями характеристики. Благодаря этому сплав получил довольно широкое распространение. В производстве особенно ценятся следующие его свойства:

- плотность – 7850 кг/м 3 (зависит от температуры среды);

- температура плавления – 1 500 ͦС;

- устойчивость к ударной нагрузке (выдерживает до 980 МПа);

- высокая степень пластичности;

- не очень высокая коррозионная устойчивость;

- способность переносить нагрузки переменного типа;

- сохранение изначальных характеристик до 400 ͦС.

Сплав 30ХГСА хорошо поддаётся штамповке и ковке, так как термообработку он переносит без потери пластичности. Купить шестигранник 30ХГСА вы можете у нас прямо сейчас!

Области применения 30ХГСА

- строительство (элементы крепежа);

- авиастроение (расходный материал для фланцев и валов);

- машиностроение (элементы, работающие под постоянными и переменными нагрузками).

Сталь 30ХГСА, аналоги которой 30ChGSA (Болгария) и 14331 (Чехия), производится нашим предприятием уже не первый год. Ждём ваших звонков и заказов!

Информация по наличию может быть не актуальной, актуальное наличие уточняйте у менеджера, или скачайте обновленный прайс

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

| TУ 14-1-1885-85 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-2765-79 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-4-385-73 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-4118-2004 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 19277-73 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | — | — | — | — |

| ГОСТ 21729-76 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3-674-78 | 0.28-0.34 | ≤0.005 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | — | — | — | — | — |

Fe — основа. По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш. По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S≤0,015%. Для стали марки 30ХГСА (селект) устанавливается содержание углерода на уровне С=0,27-0,32%. По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД. По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %. По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22 %. По ТУ 14-1-1885-85 химический состав приведен для стали марки 30ХГСА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Технологические свойства

Высокая пластичность стали позволяет применять для ее обработки штамповку и ковку.

Упругие свойства стали также способствуют резанию: фрезерование, зенкерование и прочее. Для увеличения производительности данного процесса сталь предварительно отжигают.

30ХГСА относится ко 2-ой группе свариваемости. Особенности проведения сварки заключаются в необходимости прогрева стали до 250 ºС, что позволяет снизить вероятность образования трещин. При соблюдении данных условий сварные швы способны выдерживать нагрузку от 300 до 490 МПа в зависимости от типа нагрузки.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

30ХГСА: расшифровка марки

Маркировка легированных сталей проводится при применении определенных стандартов, которые позволяют быстро определить химический состав. Легированная сталь 30ХГСА, расшифровка которой указывает только на концентрацию основных элементов, обладает следующим составом:

- Все металлы конструкционной группы характеризуются тем, что в составе есть определенное количество углерода. В рассматриваемом случае показатель составляет 0,28-0,34%.

- Хром в этом случае является основным легирующим элементом. Слишком высокая концентрация этого химического элемента приводит к повышению коррозионной стойкости. Сталь 30ХГСА (ГОСТ 4543-71 применяется в качестве стандарта при маркировке) имеет концентрацию хрома около 1%.

- При легировании также применяются кремний и марганец. Эти элементы повышают основные эксплуатационные характеристики. Отсутствие цифр указывает на то, что этих элементов в составе не более 1%.

Труба бесшовная 30ХГСА

Сталь 30ХГСА, расшифровка которой не указывает на концентрацию вредных примесей, относится к классу среднелегированных сталей. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке.

Скачать ГОСТ 4543-71

Характеристики стали 10ХСНД

Химический состав в % материала 10ХСНД ГОСТ 6713-91:

| C | Si | Mn | Ni | S | P | Cr | Cu |

| до 0.12 | 0.8 — 1.1 | 0.5 — 0.8 | 0.5 — 0.8 | до 0.035 | до 0.035 | 0.6 — 0.9 | 0.4 — 0.6 |

Механические свойства при Т=20oС материала 10ХСНД:

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 6713-91 | 510-685 | 390 | 19 | 290 |

Механические свойства: sв — Предел кратковременной прочности , sT — Предел пропорциональности (предел текучести для остаточной деформации), d5 — Относительное удлинение при разрыве , y — Относительное сужение , KCU — Ударная вязкость , [ кДж / м2] HB — Твердость по Бринеллю ,

Физические свойства: T — Температура, при которой получены данные свойства , E — Модуль упругости первого рода , a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] r — Плотность материала , [кг/м3] C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] R — Удельное электросопротивление,

Свариваемость: без ограничений — сварка производится без подогрева и без последующей термообработки ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг.

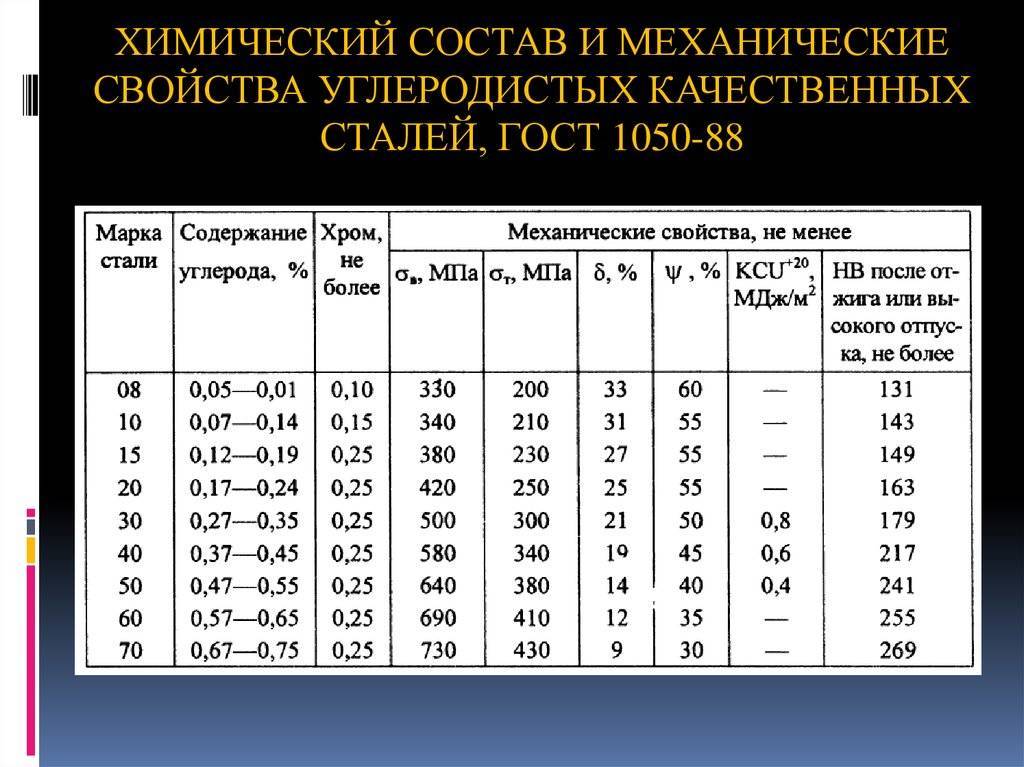

Химический состав и физические свойства

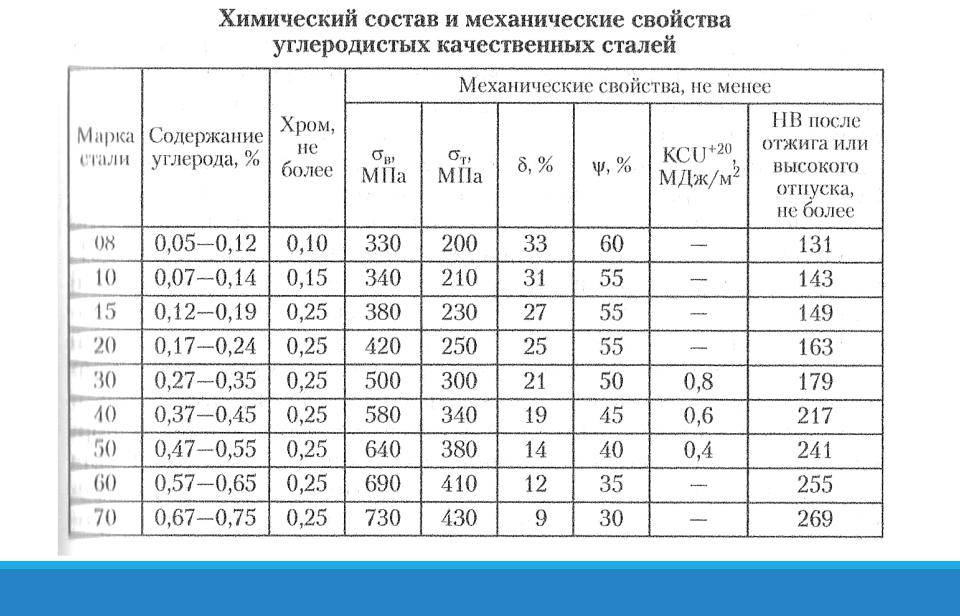

Рассматривая марка стали относится к среднеуглеродистой группе конструкционных сплавов. Как и многие другие представители этой группы, сталь 30 (ГОСТ применяется для подобного метода маркировки) имеет следующий химический состав:

- Около 97% железа.

- Концентрация углерода в пределах от 0,27 до 0,35%.

- В качестве дополнительных химических элементов выступают магний, свинец, кремний и никель.

Кроме этого, присутствуют и вредные химические примеси, представленные серой и фосфором. Их концентрация несущественная.

Основными физическими свойствами можно назвать приведенную ниже информацию:

- Свариваемость ограничена. При использовании ЭШС или РДС при сваривании сплава следует выполнять его предварительный подогрев. Для того, чтобы обеспечить требуемую надежность получаемого шва, выполняется дополнительная термическая обработка стали.

- Твердость рассматриваемого материала находится в пределе 179 МПа.

- Структура не склонна к появлению отпускной хрупкости.

- Обрабатываемость резанием средняя.

За счет снижения концентрации вредных химических примесей сталь считается качественной. Стоит учитывать, что подобный металл практически не обладает коррозионной стойкостью. Именно поэтому его нельзя использовать в агрессивной среде.

Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

О каркасе безопасности. Нюансы при сварке 30ХГСА. — DRIVE2

В конце обзорного текста о 30ХГСА хотелось бы указать на некоторые особенности сварки стали 30ХГСА оптимальным образом. Прежде всего, специалисты советуют до начала самой сварки 30ХГСА провести предварительный подогрев материалов из 30ХГСА до 250-300 градусов Цельсия, а после сварки осуществить медленное охлаждение

Это очень важно, так как сталь 30ХГСА чувствительна к резкому охлаждению при сваривании – в результате могут появиться трещины. Поэтому, закончив сварку хромансиля, следует отводить горелку медленно, при этом подогревая металл вокруг места сварки на расстоянии примерно 20-40 мм.Также, не позднее чем через 8 часов после сварки 30ХГСА нужно подвергнуть сварные узлы закалке и высокому отпуску – закалка 30ХГСА осуществляется с нагревом до 880 градусов Цельсия, и впоследствии изделие из 30ХГСА охлаждается в масле при температуре от 20 до 50 градусов

Отпуск проводится путем нагрева изделия из 30ХГСА до 400-600 градусов и дальнейшего его охлаждения в горячей воде. Саму же сварку 30ХГСА необходимо проводить быстро, не задерживая пламя горелки на одном месте, чтобы избежать выгорания легирующих добавок.

взято отсюда : www.smcspb.ru/home/7

www.drive2.ru

Тяжёлая форма

Если относительно лёгкой формы схемы довольно единодушны, то дальше наступают разночтения: следующие стадии называют и «средней тяжести», и «тяжёлой», упоминают довольно разные сценарии. На наш взгляд, правильнее в целом выделить тяжёлую форму (в противопоставление лёгкой) и отдельно сказать о некоторых экстремальных проявлениях.

1 день — примерно то же, что и при лёгкой форме, но температура выше (часто больше 38 градусов) и достаточно часто наступают слабость и боль в мышцах.

2-3 день — кашель, потеря обоняния и слуха, проблемы с ЖКТ — всё это довольно часто происходит вместе.

4-7 день — здесь начинает проявляться принципиальное отличие от лёгкой формы (раньше тяжёлое течение можно заподозрить, разве что если температура практически не опускается ниже 38 градусов). Тяжёлая форма характеризуется главной опасностью коронавируса — атакой на органы дыхания, лёгкие. Именно в этот период, как правило, приходят ощутимые проблемы с дыханием: одышка, сдавленность в груди, экстремальная слабость, вызванная уже не общим состоянием, а невозможностью нормально набрать кислород.

Одним словом, начинается коронавирусная пневмония. Дальше борьба уже ведётся именно с ней, заниматься самолечением в данном случае категорически не рекомендуется.

При пневмонии заболевание протекает заметно дольше. Основная часть пациентов начинает идти на поправку на 12-14 день. Полное же выздоровление наступает на 21-30 день.