Ножи из стали ШХ15

Ножи представленные ниже изготовлены из стали ШХ15. Они имеют высокую износостойкость и острую режущую кромку, которая не садится очень длительное время. Твёрдость изделий колеблется в диапазоне 62-64 HRC. Что для обычных ножей очень высокий показатель. Но следует учесть, что сплав не очень хорошо переносит коррозию.

Тактический нож Croc

Изделие Croc принадлежит серии Tactical Echelon. Ножи этой линейки отличаются формами клинков, но общей для них остается форма рукояти, так как на взгляд дизайнеров Kizlyar Supreme для данной серии она обладает совершенной эргономикой.

Рукоять ножа, изготовляемая из кратона, характеризуемая особой цепкостью и снабжённая солидным упором позволяет увеличить удобство хвата, как в перчатках, так и незащищённой рукой. Характеристики изделия:

- Общая длина: 283 мм;

- Длина клинка: 150 мм;

- Толщина обуха: 5 мм;

- Материал клинка: ШХ15;

- Материал рукояти: Kraton;

- Вес: 261 грамм.

Нож отличается формой клинка.

Нож Aggressor

Клинок Aggressor – яркий нож от Kizlyar Supreme, обладающий стремительным клинком в форме «танто» и дополнительной рубящей заточкой на обухе. Имеет великолепную проникающую способность, мощное острие и прекрасные режущие свойства. Ножи серии Tactical Echelon, ориентированы на использование в спецподразделениях, а также отлично справляются с большинством нужд охотников. Характеристики клинка:

- Длина ножа: 280 мм;

- Длина клинка: 150 мм;

- Толщина обуха: 5,0 мм;

- Материал клинка: ШХ15;

- Обработка клинка: Tacwash;

- Материал рукояти: Кратон;

- Страна-производитель: Россия;

- Вес: 240 грамм.

Стремительный клинок в форме «танто».

Складной нож Prime

Изделие Prime – это повседневный нож современного городского мужчины, который определенно имеет вкус. Копьевидный клинок имеет очень острый, почти симметричный, кончик, обеспечивающий легкое прокалывание материалов, а острая режущая кромка из стали ШХ15 обеспечивает долгосрочный рез без постоянной правки.

Рукоять сконструирована таким образом, чтобы даже без ярко выраженной гарды, риск попадания пальцев на режущую кромку был сведен к минимуму. Этому способствует не только размещение плавного подпальцевого рифления, но и увеличенные по отношению к основной части рукояти стальные притины. Характеристики клинка:

- Длина ножа: 203 мм;

- Длина клинка: 88 мм;

- Длина рукояти: 115 мм;

- Толщина обуха: 3.0 мм;

- Материал клинка: ШХ15;

- Материал рукояти: G10;

- Производство: Kizlyar Supreme;

- Вес: 143 грамм.

Повседневный нож современного городского мужчины.

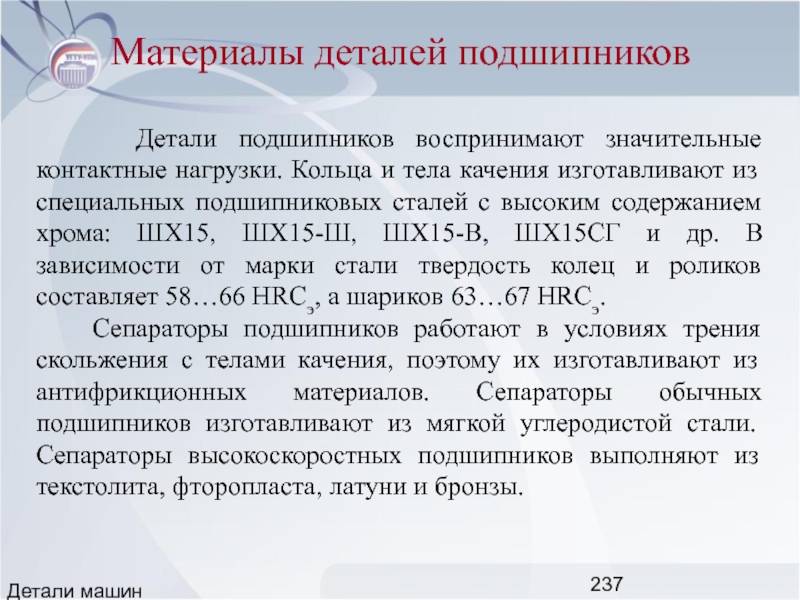

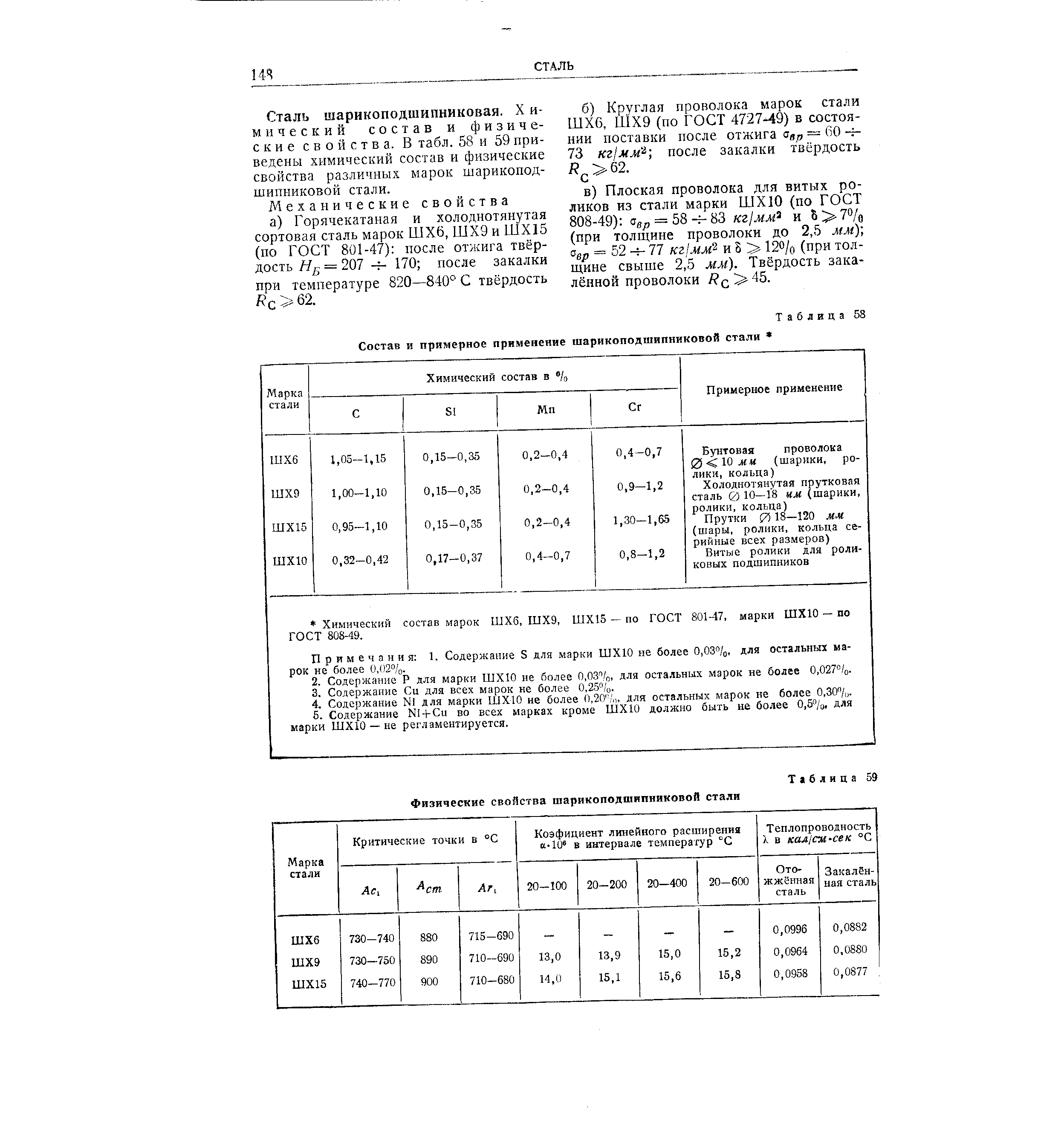

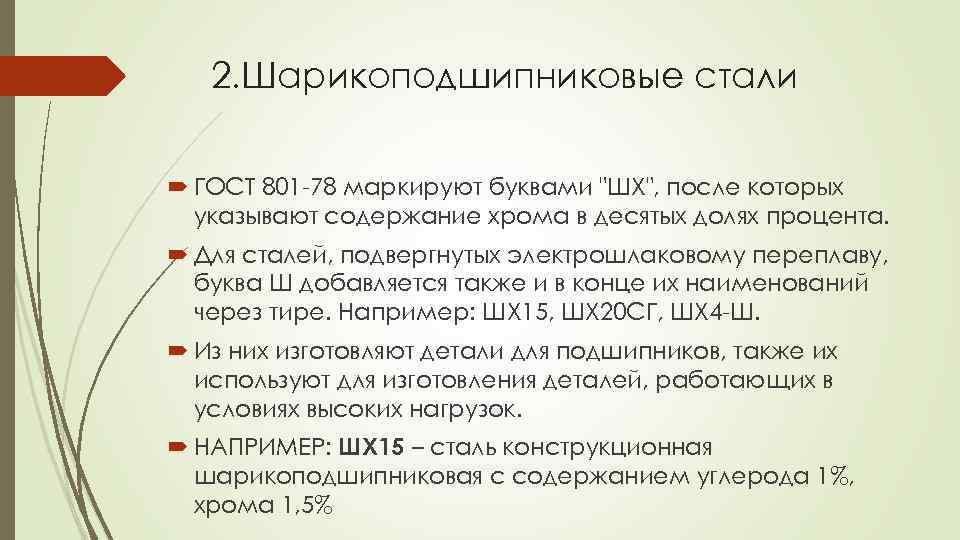

Свойства стальных сплавов

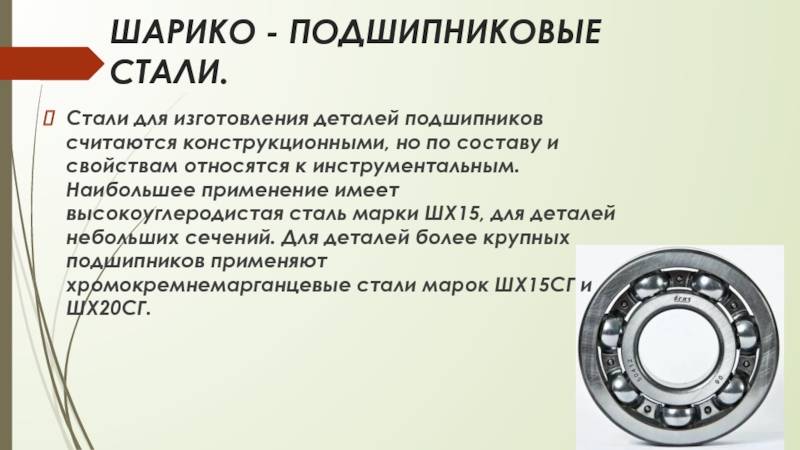

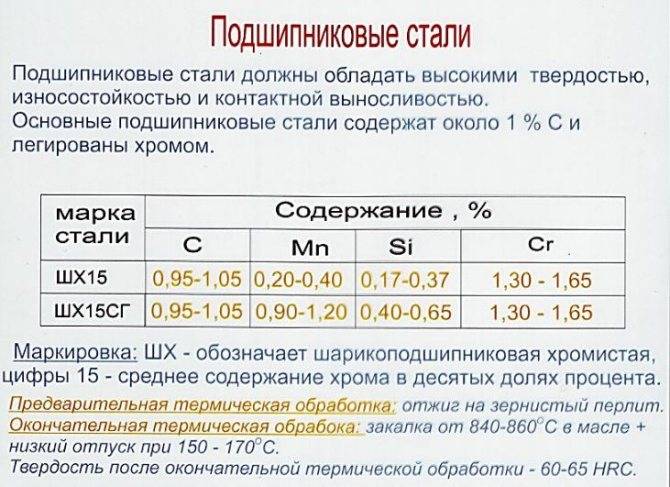

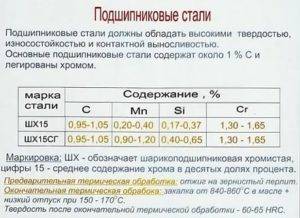

Исходя из названия можно сразу догадаться, что подшипниковые марки стали нужны для производства шариков для подшипников, колец, роликов и других разнообразных деталей, на которые оказывается повышенная нагрузка.

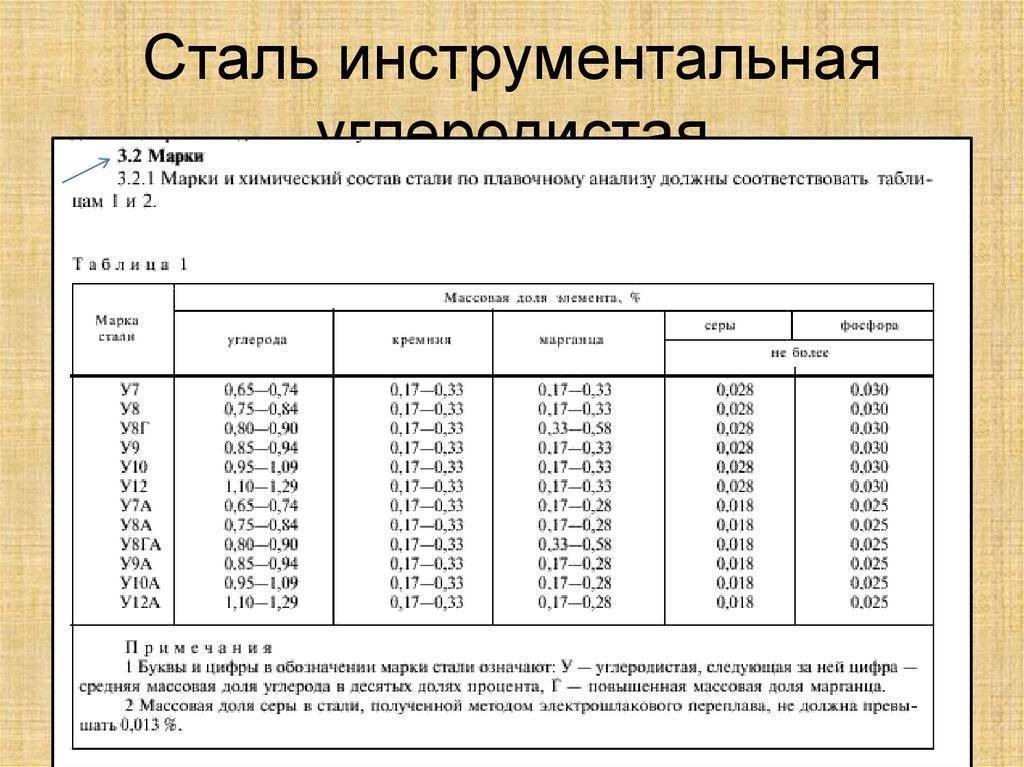

Стали с повышенным количеством углерода:

- Сплавы, предназначенные для эксплуатации при высоких температурах и агрессивных средах. К таким сталям выдвигают повышенные требования, поэтому они должны характеризоваться устойчивостью к нагреву и коррозии.

- Стальные сплавы для функционирования в стандартных условиях. Металл может использоваться в различных отраслях. Сплавы имеют в составе хромомарганец, хром, молибден, кремний.

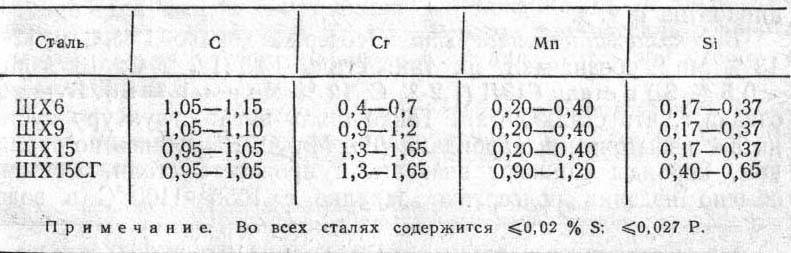

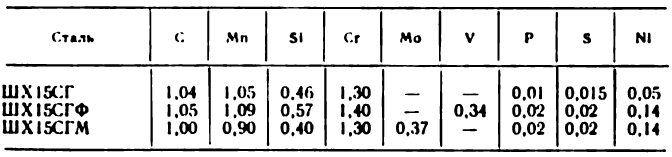

К популярным подшипниковым сплавам можно отнести стали следующих марок: 11Х18М-ШД, ШХ15, 95Х18-Ш, ШХ20СГ, 8Х4М4ВФ1-Ш. Буквы ШД в маркировке стального сплава значит, что сталь изготавливалась при помощи вакуумно-дуговой переработки. Буква Ш означает, что при производстве данных сплавов использовалась электрошлаковая технология.

Основные характеристики металлических сплавов очень схожи с химическим составом стали из инструментальной группы.

Сталь ШХ15 для ножей: плюсы, минусы и её характеристики

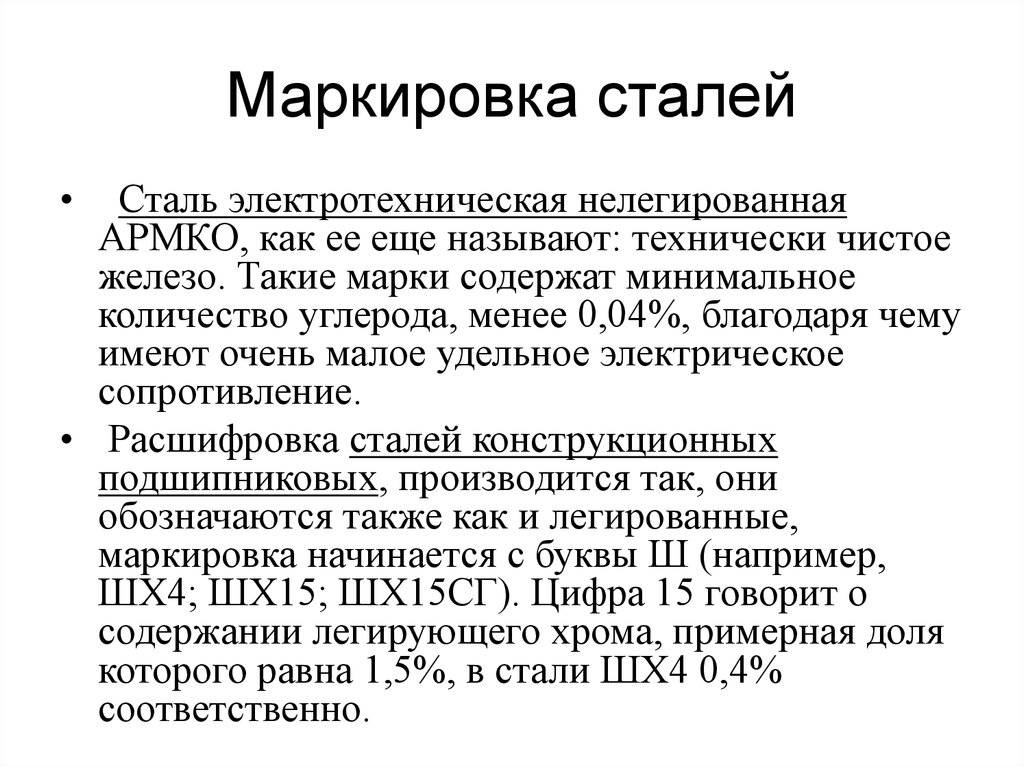

Каждый вид стали имеет свои свойства и особенности, положительные и отрицательные стороны, что используется в производстве ножей различного назначения. Сталь ШХ15 – одна из тех, которые используются для изготовления ножей и другого режущего инструмента. Относится к углеродистым низколегированным хромистым сплавам.

Изначально металл ШХ15 предназначался для производства роликов и шариков для подшипников из-за повышенной твердости, износостойкости и устойчивости к коррозии. Поэтому сталь и получила название подшипниковой, хотя в Европе мастера ее широко использовали для изготовления ножей.

Целесообразность ее использования была обусловлена высокой износостойкостью, твердостью и так называемой контактной прочностью. Проще говоря, при длительной работе с очень крепкими материалами изделие не деформируется и сохраняет свою структуру и свойства, не ломается, не рассыпается в крошку.

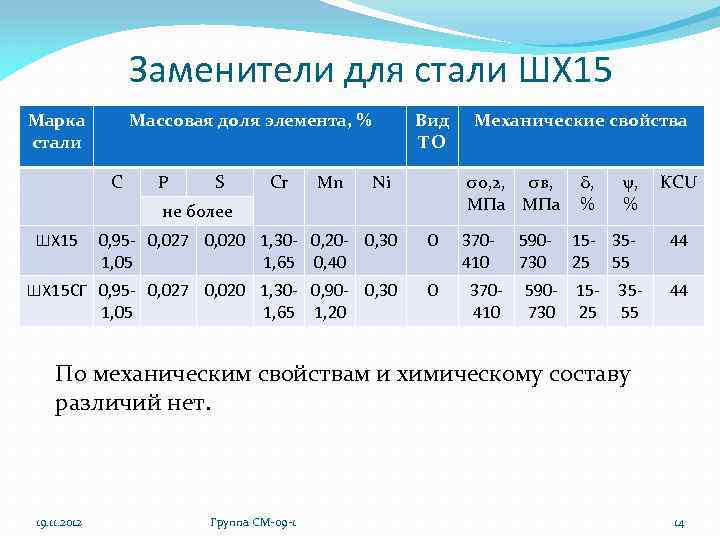

Ее российскими аналогами и заменителями являются стали марок ШХ9, ШХ12, ШХ15СГ. За рубежом сплав также имеет широкое распространение, но используется в основном для изготовления бытового режущего инструмента.

Аналогичные или близкие по составу сплавы производят в США, странах Евросоюза, Австралии, южной Корее, Китае.

Сталь — для качественных ножей

Начиная свою «жизнь» как производственная инструментальная сталь, ШХ15 со временем превратилась в одну из лучших для изготовления ножей, и сегодня характеризуется универсальностью в применении.

Сплав отлично поддается температурной обработке, поэтому активно используется для изготовления ножей, приобретая необходимую форму и в несколько раз, увеличивая показатели прочности и надежности. При этом значительно повышается износостойкость ножей, обеспеченная высокой твердостью стали.

Лезвие, выполненное из стали шх15, служит в течение долгого времени. Ярко выраженная износостойкость позволяет нечасто выполнять заточку режущей кромки, которая, в свою очередь, продолжительное время сохраняет остроту клинка.

Сплав шх15 используется при изготовлении тактических, засапожных ножей, подарочных финок НКВД, которые украсят любые коллекции. Прекрасно демонстрируют лучшие свойства стали охотничьи ножи.

Они сохраняют остроту лезвия даже при обработке материалов твердой структуры: веток, костей животных.

Он обладает великолепными режущими свойствами: прекрасно справляется с резкой мяса различной толщины и плотности, обработкой тушек птицы, шинковкой овощей, нарезкой сыра и хлебобулочных изделий.

Использование ножей ШХ15 превращает работу на кухне в приятное занятие, а своевременный уход за таким ножом позволит его использовать в течение продолжительного времени.

Сталь ШХ15 – одна из самых востребованных для производства ножей и другого режущего инструмента. Изделия из сплава этой марки отлично проявляют себя в быту и могут стать замечательным подарком, качественным и долговечным.

Основные свойства стали

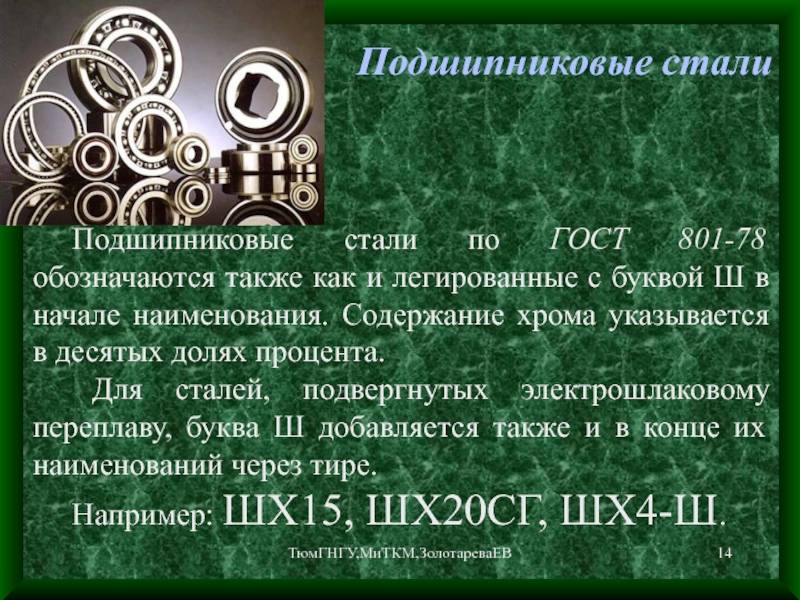

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

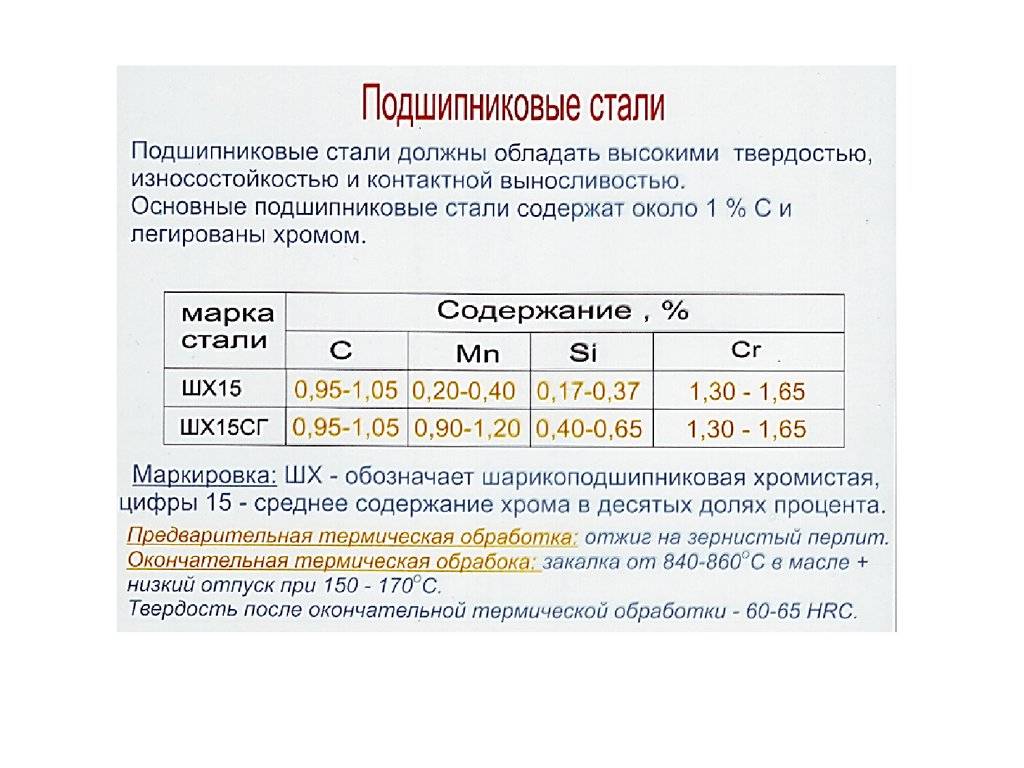

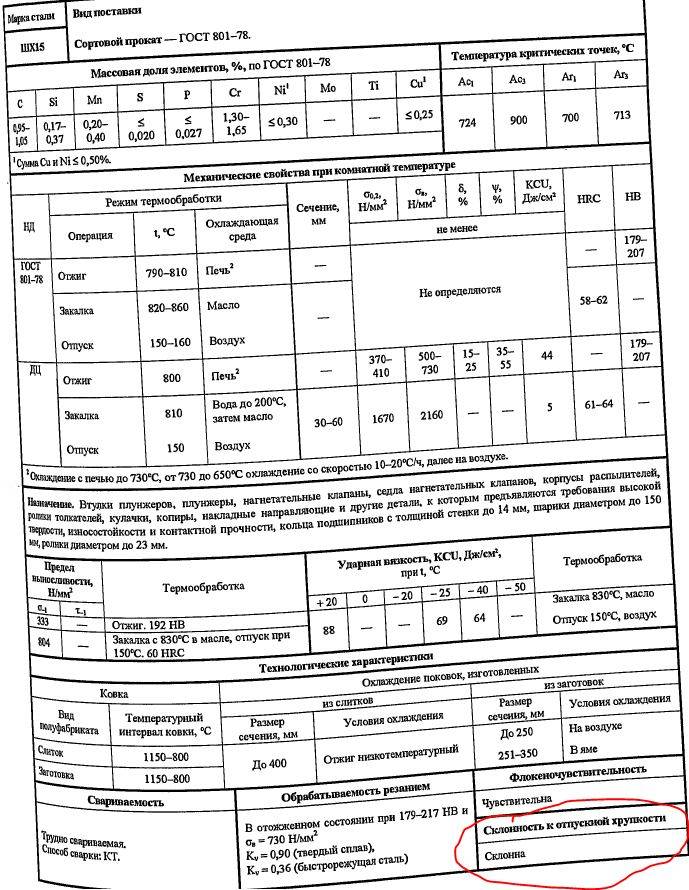

Характеристики стали ШХ15 следующие:

- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие. Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

- Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты. Они могут повысить хрупкость получаемого изделия.

- Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

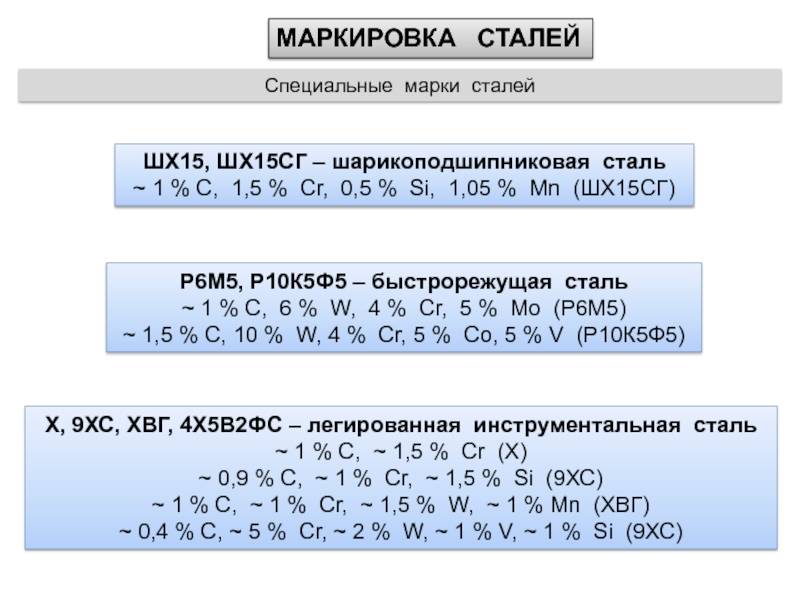

Расшифровка стали

- Ш — шарико-подшипниковая сталь;

- Х — наличие легирующего элемента хрома в объеме не более 1,5%.

Обработка стали

Важным технологическим процессом для любого сплава является его термическая обработка. Она позволяет улучшить основные эксплуатационные преимущества металла. В основном закалку производят уже готовых изделий.

Это позволяет придать особую прочность их поверхности. В процессе закалки стали ШХ15 есть определённые сложности. Сплав и так имеет хорошую твёрдость, а после закаливания она ещё возрастает. Что сказывается на заточке изделий из стали.

После закалки сталь практически не поддаётся резанию, поэтому придание формы и размера производится до этого процесса. Отжиг стали ШХ15 производится при температуре в 800 градусов. Это позволяет снять внутреннее напряжение в сплаве.

Сталь при закалке не охлаждают в воде, это может привести к появлению сколов и структурной деформации. Ковка состава производится при температуре в 1150 градусов. Охлаждение производят на воздухе или в яме.

Вы когда-нибудь пробовали самостоятельно изготовить нож?

Уже попробовал!Пока ещё нет…

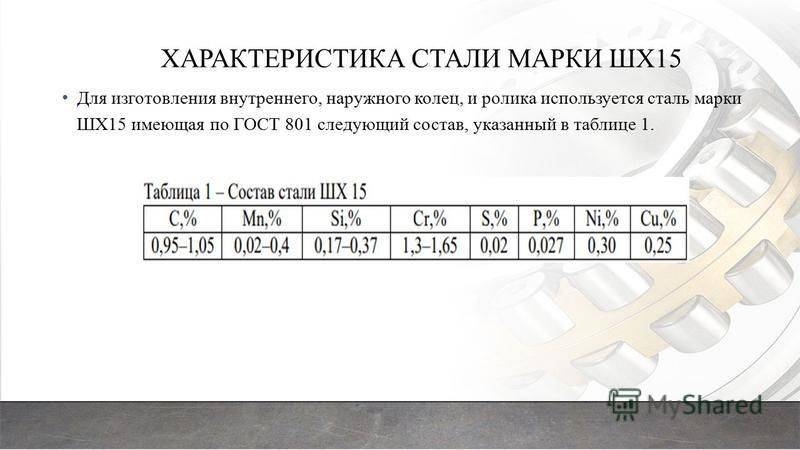

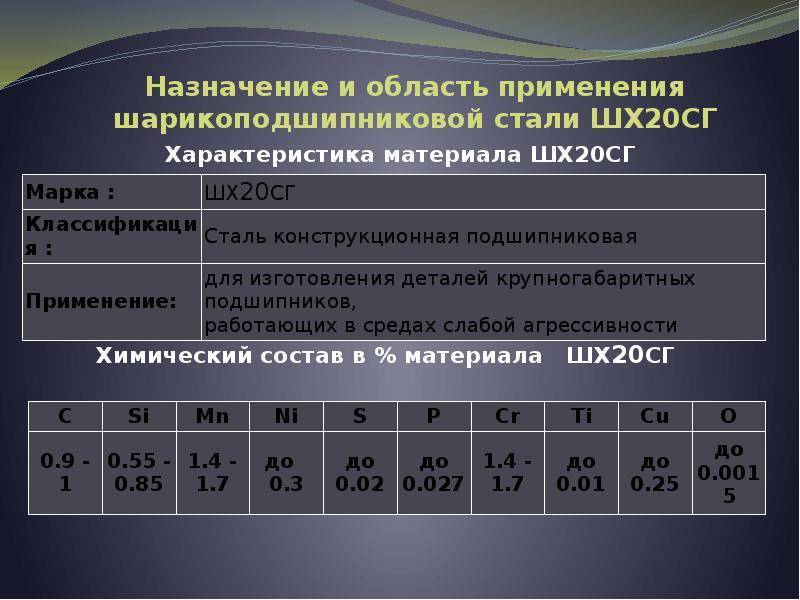

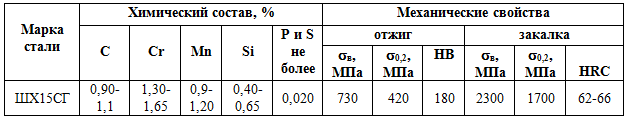

Химический состав и замены сталей ШХ15, ШХ15СГ, ШХ20СГ, сталь подшипниковая ГОСТ 801-78

Справочная информация

Замена стали ШХ15, ШХ15СГ, сталь подшипниковая ГОСТ 801-78

ст.ШХ15 | ст.ШХ9, ст.ШХ12, ст.ШХ15СГ |

ст.ШХ15СГ | ст.ХВГ, ст.ШХ15, ст.9ХС, ст.ХВСГ |

Химический состав стали ШХ15, ШХ15СГ, ШХ20СГ, сталь ГОСТ 801-78

C | Si | Mn | Ni | S | P | Cr | ст.ШХ15 |

0.95-1.05 | 0.17-0.37 | 0.2-0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3-1.65 | |

C | Si | Mn | Ni | S | P | Cr | ст.ШХ15СГ |

0.95-1.05 | 0.4-0.65 | 0.9-1.2 | до 0.3 | до 0.02 | до 0.027 | 1.3-1.65 | |

C | Si | Mn | Ni | S | P | Cr | ст.ШХ20СГ |

0.9-1 | 0.55-0.85 | 1.4-1.7 | до 0.3 | до 0.02 | до 0.027 | 1.4-1.7 |

ГП Стальмаш производит поставки металлопродукции в более 250 марках конструкционных легированных сталей по следующей нормативно-технической документации (стандарты на сталь):ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99, ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000, ГОСТ 10230-74, ГОСТ 4728-99, ГОСТ 10884-74, ГОСТ 1050-88 и другие ГОСТ, ТУ, ТС, ОСТ…

Из наличия металлопрокат отпускается от 100 – 1000 килограмм, в зависимости от марко-профиле-размеров проката.

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях ОТГРУЗКИ по телефонам ГУП «Стальмаш»:(343) 268-0789, (343) 268-6735,(343) 268-7815,(343) 372-3655

Сталь ШХ15

ШХ15-сталь конструкционная подшипниковая.

Сталь ШХ15 флокеночувствительна и склонна к отпускной хрупкости.

Сталь ШХ15 используется для производства деталей, от которых требуется высокая твердость, износостойкость и контактная прочность:

- шарики диаметром до 150 мм

- ролики диаметром до 23 мм

- кольца подшипников с толщиной стенки до 14 мм

- втулки плунжеров

- плунжеры

- нагнетательные клапаны

- корпуса распылителей

- ролики толкателей и другие детали.

Заменителями стали ШХ15 являются марки ШХ9, ШХ12, ШХ15СГ.

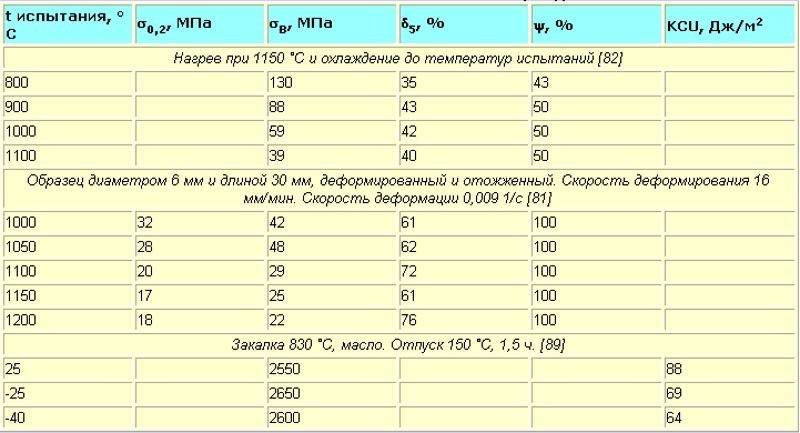

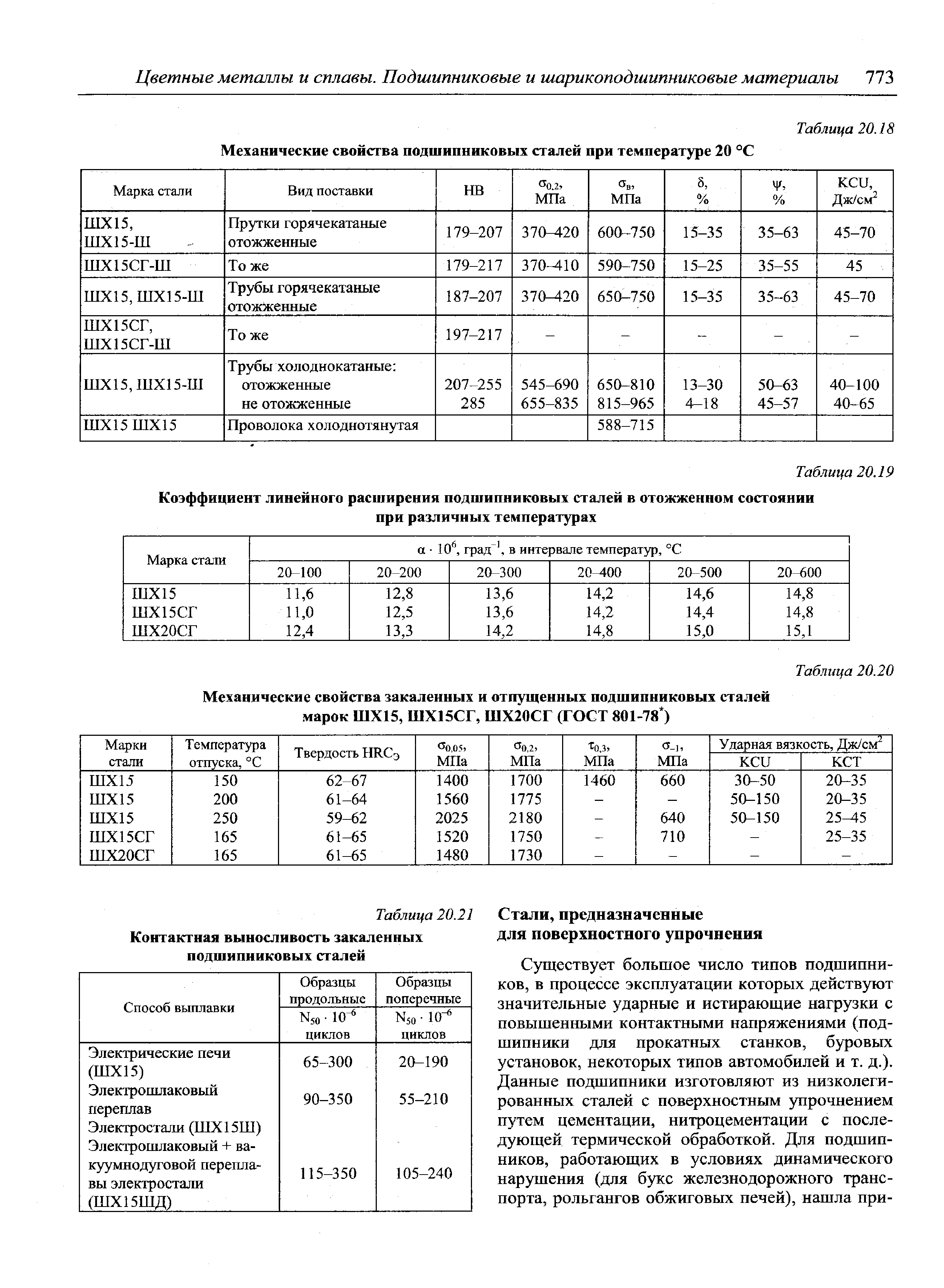

Механические свойства при Т=20oС стали ШХ15.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 800oC, печь, 15oC/ч, |

| Твердость стали ШХ15 | HB=179-207 |

Физические свойства стали ШХ15.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 7812 | ||||

| 100 | 11.9 | 7790 | 390 | |||

| 200 | 15.1 | 40 | 7750 | 470 | ||

| 300 | 15.5 | 7720 | 520 | |||

| 400 | 15.6 | 37 | 7680 | |||

| 500 | 15.7 | 32 | 7640 |

Обозначения:

| Механические свойства: | ||

| sв | – Предел кратковременной прочности, | |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), | |

| d5 | – Относительное удлинение при разрыве, | |

| y | – Относительное сужение, | |

| KCU | – Ударная вязкость, [ кДж / м2] | |

| HB | – Твердость по Бринеллю |

| Физические свойства: | ||

| T | – Температура, при которой получены данные свойства, | |

| E | – Модуль упругости первого рода , | |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] | |

| l | – Коэффициент теплопроводности (теплоемкость стали) , [Вт/(м·град)] | |

| r | – Плотность стали , [кг/м3] | |

| C | – Удельная теплоемкость стали (диапазон 20o – T ), [Дж/(кг·град)] | |

| R | – Удельное электросопротивление, |

Характеристика

Своё широкое промышленное распространение сталь ШХ15 получала благодаря особым эксплуатационным свойствам, которые являются идеальными для изготовления лезвий и подшипников. Характеристика ШХ15 состоит из следующих параметров:

Высокий показатель твёрдости. Подшипники и лезвия при использовании подвергаются высоким нагрузкам, вследствие чего подвергаются быстрому износу. Чтобы такого не происходило изделие должно обладать дополнительной твёрдостью.

Устойчивость к износу, то есть поверхность из ШХ15 не подвержено стиранию, что позволяет ей долгое время сохранять первоначальные рабочие свойства.

Слабая устойчивость к воздействию коррозии

Из-за небольшого содержания в химическом составе такого важного элемента, как хром, этот сплав ржавеет при воздействии влаги, однако этот процесс происходит не очень быстро благодаря другим легирующим компонентам.

Стойкость к высоким ударным и внешним механическим нагрузкам. На этом металле практически не образуются вмятины от точных воздействий.

Пластичность и вязкость в рассматриваемом сплаве находятся на среднем уровне из-за большой твёрдости.

Структура стали отлично поддаётся термообработке

Закалка и отжиг дают возможность улучшить прочность на молекулярном уровне.

Склонность к отпускной хрупкости, которая означает, что есть небольшая вероятность того, что металл после закалки из-за структурных дефектов может стать более хрупким. Но точное соблюдение всех технологий позволяет этого избежать.

Плохая свариваемость. Высокой твёрдости сплав достигает благодаря большому содержанию углерода, элемента который отрицательно сказывается на свариваемости.

Плюсы

Детально изучив характеристики марки стали ШХ15, можно подвести промежуточные итоги. Среди достоинств этого сплава однозначно выделяются следующие качества:

- однородность структуры;

- высокая контактная выносливость;

- хорошо поддаётся обработке;

- большая твёрдость;

- отличная износостойкость;

- тонкая кромка при заточке;

- стойкость к смятию;

- пластичность и вязкость.

Минусы

Любая сталь, какая бы хорошая она ни была, имеет недостатки – не удалось ещё получить идеальный во всех понятиях металл. Однако недостатки ШХ15 не многочисленны, среди них можно выделить такие:

- хрупкость выше средней;

- сравнительно низкая стойкость к коррозии;

- трудная заточка режущих инструментов.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей. На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

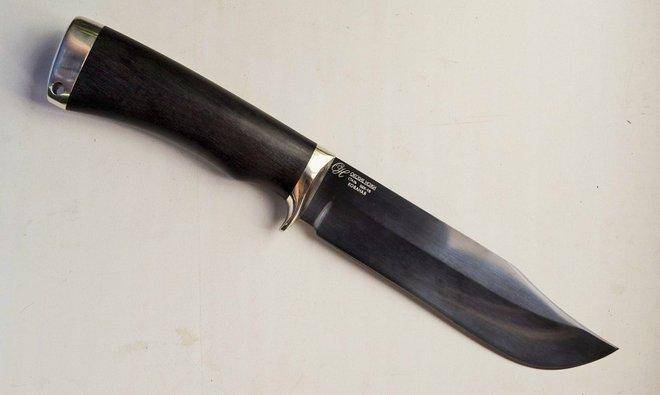

Нож Беркут, сталь ШХ15, покрытие оксидированием.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

Выплавка

Основным способом производства подшипниковых сталей является изготовление их в электродуговых печах. Около 90% сплавов производится именно данным способом. Оставшиеся 10% переплавляются в мартеновских печах. Такие способы производства обусловлены особенностями при переплавке сталей и доступности определенного оборудования.

В мартеновских печах подшипниковые сплавы изготавливаются при помощи активной плавки либо восстановление кремния. Эти два способа позволяют добиться нужных характеристик металла. В случае активной плавки происходит добавление нужных компонентов. К ним относится известняк, руда и остальное. Стоит учитывать, что данная схема делает потенциал кремния в окислительном плане очень высоким. Также ограничивается его восстановление и увеличивается подвижность шлака в жидком состоянии.

Изготовление подшипниковых сплавов по восстановительной технологии предполагает добавление различных компонентов непосредственно в процессе плавки. В таком случае кремнезем насыщает шлаковый расплав во время роста температуры плавления стали. У шлака повышается вязкость, кислород начинает проходить сквозь него в очень медленном режиме. При проведении плавки происходит фиксация процесса, когда начинается восстановление кремния.

Плавка в электродуговых печах происходит по двум основным технологиям:

- обработка стали синтетическим шлаком, который готовится в ином устройстве;

- обработка сплавов шлаком, получаемым непосредственно в печи.

Обе технологии допускают использование свежей шихты либо переплавленные материалы. При применении шихты для переплавки понадобится около 4,5% стальных отходов, 20% чугуна и 75% различных отходов черного металла. Готовые металлические сплавы раскисляют при помощи первичного алюминия. При использовании технологии переплавки понадобится 70-100% подшипниковых сплавов. Раскисление таких металлов происходит при помощи кусков алюминия.

Дополнительная обработка стальных сплавов происходит при помощи электроннолучевого, электрошлакового, либо дугового переплава. Благодаря дополнительной обработки из подшипниковых сплавов удаляются различные посторонние добавки, которые являются неметаллическими. Также удаляются разнообразные газы.

Сферы применения

Применение стали ШХ15 во многом связано с высокой твердостью и прочностью структуры, а также несущественной коррозионной стойкостью и износоустойчивостью. Сплав используется для получения:

Шариков, используемых при изготовлении подшипников. Во время эксплуатации подшипников этот элемент подвергается сильному механическому воздействию

Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.

Роликов диаметром до 23 мм. Встречаются в продаже и роликовые подшипники, которые рассчитаны на большую нагрузку.

Плунжеров.

Нагнетательных клапанов

Они также подвержены существенному воздействию на момент эксплуатации.

Роликов толкателей.

Шарик стальной для подшипника ШХ-15

Тот момент, что сплав ШХ 15 называется подшипниковой определяет ее применение при создании подобных изделий. Они могут выдерживать длительную эксплуатацию, выдерживают трение и другое механическое воздействие, высокую температуру.

Углеродистая сталь ШХ15 | Ножи со всего мира

Думаю, время обсудить и углеродистые и малолегированные стали, которые в ножестроении традиционно называют “углеродистыми”. И начать, думаю, будет лучше с пожалуй самой популярной углеродистой стали – ШХ15.

Вот уже около 100 лет малолегированные хромистые стали используются как подшипниковые, износостойкие и инструментальные (для режущего и измирительного инструмента). Классической эту группу сталей можно назвать и для ножеделия зарубежом. Среди отечественных ножеделов долгое время преобладали углеродистые и марганцовистые стали типа У8 или 65Г, но начиная с примерно 2000 года ШХ15 и авторские материалы на ее основе заняли одну из лидирующих позиций на рынке. Причиной тому высокие характеристики получаемых изделий, относительная технологичность и доступность сырья. Ну и опыт зарубежных коллег был учтен.

Итак, рассмотрим ШХ15 поближе. Это типичный представитель класса низколегированных хромистых сталей. Основными легирующими элементами являются хром и углерод.

Типичный состав стали ШХ15: Химический элемент

| C | Si | Mn | Cr |

| 0.95-1.0 | 0.17-0.37 | 0.2-0.4 | 1.35-1.65 |

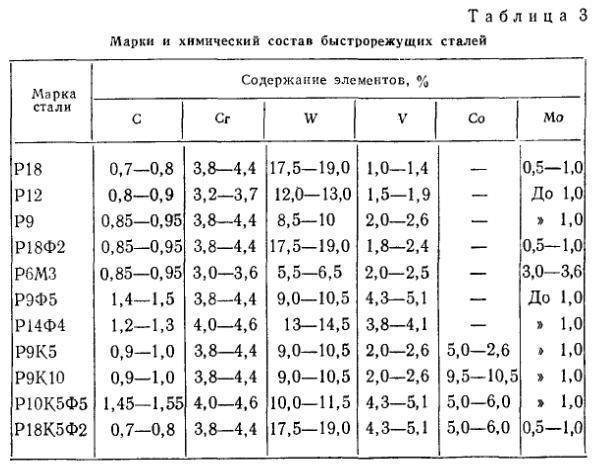

Стали этого типа очень распространены и являются основным материалом для производства подшипников. Стали могут быть легированы модибденом, иметь повышенное содержание марганца и кремния (иногда и хрома) для улучшения прокаливаемости, кремнием, кобальтом и алюминием для улучшения теплостойкости.

В отличие от рассмотренных ранее высокохромистых сталей в сталях данной группы количество хрома невелико и он не образует собственных карбидов а остается в твердом растворе и входит в состав легированного цементита. По структурному признаку стали – заэвтектоидные, соответственно, все карбиды достаточно мелкие (хотя, могут встречаться крупные скопления). Это определяет достаточно высокую однородность и контактную выносливость этих сталей. ШХ15, равно как и почти все “углеродистые” стали хорошо держат тонкую кромку.

ШХ15 послужила основой для авторских материалов, таких как “Углеродистая Углеродистая Сталь” в которых путем специальных режимов горячей деформации получены булатоподобные структуры и соответствующие им узоры. Многие современные булаты созданы на базе ШХ15.

Как и все “углеродистые” стали ШХ15 достаточно чувствительна к технологическим аспектам производства – в первую очередь – к горячей деформации и термообработке. И именно для этой группы сталей авторские методы обработки могут дать наибольший результат, зачастую улучшая стойкость конечных изделий в разы.

На мой взгляд, этот класс сталей демонстрирует свои преимущества при обработке на достаточно высокую твердость – порядка HRC 61-63. При этом обеспечивается приличная износостойкость (которая для сталей этого класса СИЛЬНО зависит от твердости) и стойкость к смятию, но еще сохраняются на приемлемом уровне вязкость и пластичность.

Обычно прочность при изгибе при указанных значениях твердости не превышают 2200-2400 МПа, при ударной вязкости порядка 0,2-0,3 МДж/м^2. Прочность несколько ниже чем у высоколегированных хромистых сталей, ударная вязкость сопоставима, а пластичность несколько лучше.

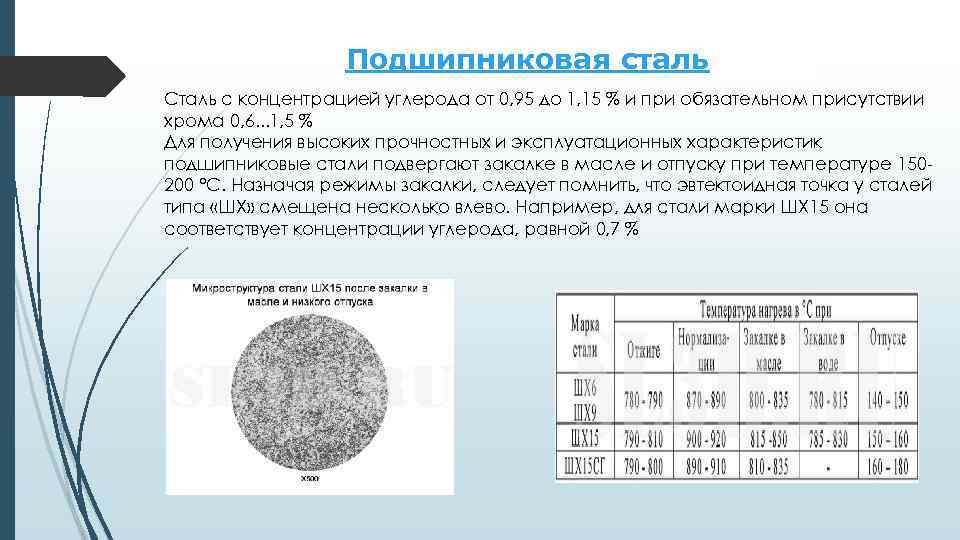

Оптимальные режимы закалки составляют 810-820° при закалке в водный раствор (возможны трещины) и 830-850° при закалке в масло (лучше подогретое до 40-60°С).

Оптимальные температуры отпуска – порядка 150-160°С, результирующая твердость порядка 61-64 HRC.

Как я уже говорил раньше, свойства изделий из ШХ15 могут быть заметно повышены правильной горячей деформацией и термообработкой.

Конструкционная подшипниковая сталь ШХ15

КалькуляторметаллопрокатаКак заказать?

Марка ШХ15 – назначение

Конструкционная подшипниковая сталь ШХ15 используется для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью – шарики Ø до 150 мм, ролики Ø до 23 мм, кольца с толщиной стенки до 14 мм, ролики толкателей, корпуса распылителей, нагнетательные клапаны, плунжеры и втулки, другие изделия.

Материал ШХ15 – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| ШХ15 (ШХ15–В, ШХ15–Ш) | Сталь конструкционная подшипниковая | Сортовой прокат | 801–78 | есть |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер | Условия | ||

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Заготовка | до 250 | На воздухе | |

| 251–350 | В яме |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| отожженное | 179–217 | 730 | 0.90 | 0,36 |

Сталь ШХ15 – химический состав

Массовая доля элементов не более, %:

| Кислород | Кремний | Марганец | Медь | Никель | Сера | Титан | Углерод | Фосфор | Хром |

| 0,0015 | 0,17–0,37 | 0,2–0,4 | 0,25 | 0,3 | 0,02 | 0,01 | 0,95–1,05 | 0,027 | 1,3–1,65 |

Материал ШХ15 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 801–78 | Отжиг (печь) 150С/ч | 800 | 440 | 45 | 20 | 370–410 | 590–730 |

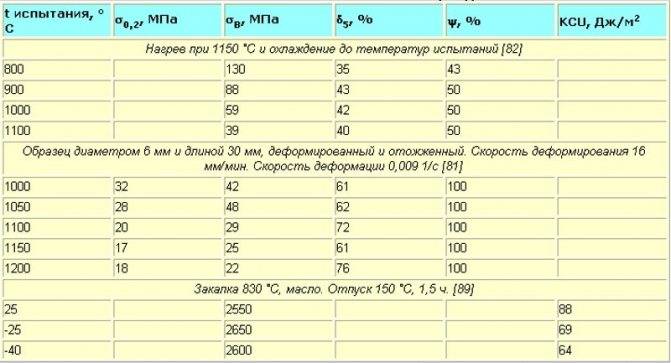

Ударная вязкость, Дж/см2

| Термообработка | KCU при температурах | ||||

| -500С | -400С | -250С | -200С | 00С | +200С |

| Закалка (масло) 8300С | 64 | 69 | 88 | ||

| Отпуск (воздух) 1500С |

Марка ШХ15 – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7812 | 2.11 | ||||

| 100 | 7790 | 390 | 11.9 | |||

| 200 | 7750 | 470 | 40 | 15.1 | ||

| 300 | 7720 | 520 | 15.5 | |||

| 400 | 7680 | 37 | 15.6 | |||

| 500 | 7640 | 32 | 15.7 |

Сталь ШХ15 – точные и ближайшие зарубежные аналоги

| Австралия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | ||||

| AS | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI | ||||

|

| Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж. Корея | Япония |

| GB | PN | STAS | – | AFNOR | CSN | SS | KS | JIS |

Материал ШХ15 – область применения

Сталь марки ШХ15 используют для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить конструкционную подшипниковую сталь ШХ15 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Внимание! Все электронные письма и счета от ООО “Ленспецсталь” отправляются только с почтового домена @lsst.ru Документы, отправленные с других адресов недействительны!

Электронный документооборот – ЭДО. Безопасный способ передачи документов, быстро, удобно, архив всех файлов, современное решение для бухгалтерии и снабжения. Мы работаем с Контур.Диадок и СБИС, присоединяетесь!

Сталь ШХ 15

Шарикоподшипниковая сталь относится к конструкционным сталям.

Эти стали должны иметь высокую твердость, поэтому содержание углерода в них велико. Основным легирующим элементом этой стали, помимо углерода, является хром.

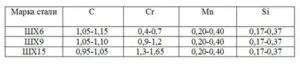

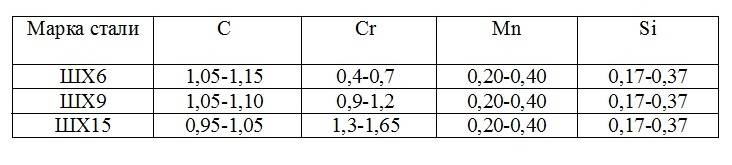

Таблица 1. Составы некоторых подшипниковых сталей

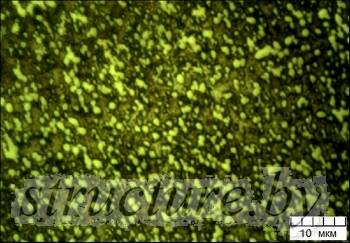

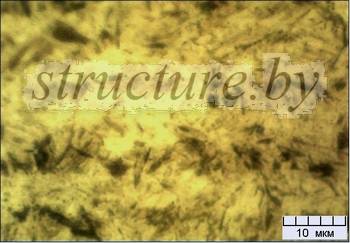

Структура стали в состоянии поставки – феррито-карбидная смесь; как правило, пишут – отожженная на зернистый перлит. Про этот вид перлита на данном сайте есть статья. Почему такое состояние поставки, понятно. Поскольку детали из этой стали получают, в том числе, пластической деформацией, то структура должна иметь наилучшие пластические свойства. Структура стали ШХ15 в состоянии поставки показана на рис. 1 а. По ГОСТ балл этой структуры 3-5 по шкале №1.

|  |

| а | б |

Рисунок 1 . Структура стали ШХ15 в состоянии поставки (а) и после закалки и отпуска (б)

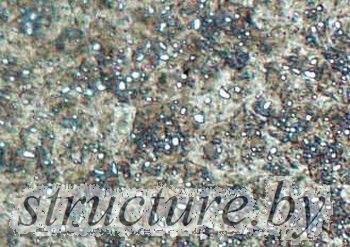

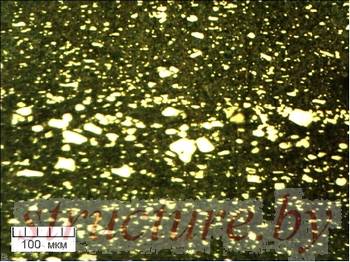

Термическая обработка подшипниковой стали – закалка от температуры 830-840оС в масло и отпуск 150-160оС 1-2 часа. После такой обработки структура стали – мелкодисперсный мартенсит отпуска (говорят – скрытоигольчатый мартенсит) и карбиды (рис. 1б). Снимок сделан при увеличении 3000х, тем не менее, мартенсит не различается.

|  |

| а | б |

Рисунок 2. Структура стали ШХ15 после закалки и отпуска

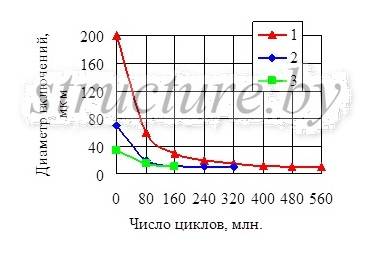

От карбидной фазы во многом зависят свойства стали. На рис.2 показаны структуры стали ШХ15, отличающиеся размером и пространственным распределением карбидов. На рис. 2а показана структура шарика диаметром 3/8 дюйма, показавшего при испытаниях усилие разрушения 140 кН. Этот шарик имеет однородную структуру матрицы и достаточно однородные карбиды (белые включения) как по размеру, так и по распределению в матрице. На рис. 2б показана структура шарика с усилием разрушения 68 кН. Структура этого шарика неоднородна. Это видно уже хотя бы из того, что участки мартенсита отличаются по цвету. Карбиды крупнее и неоднородны по размеру; для стали это существенно. Роль размера карбидов (неметаллических включений) иллюстрируется зависимостями на рис. 3.

Рисунок 3. Влияние размера глобулярных включений на усталостную прочность стали для разных диаметров образца: 1-18,6 мм; 2- 15 мм; 3 – 13 мм.

Карбидная фаза вообще играет большую роль, и дефекты, связанные с карбидами, имеют существенное значение. Наиболее значимыми дефектами карбидной фазы являются:

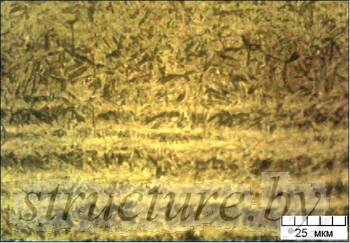

Карбидная полосчатость. Карбидная полосчатость является следствием структурной неоднородности стали после закалки. В участках карбидных скоплений образуется мартенсито-трооститная структура, а в участках, обедненных карбидами – игольчатый мартенсит. Это приводит к повышению внутренних напряжений и неоднородности твердости по поверхности подшипника. Карбидная полосчатость затрудняет получение структуры зернистого перлита.

Рисунок 4. Пример полосчатости структуры, сталь 12ХН3МСГ

| а | б | в |

Рисунок 5. Карбидная полосчатость в стали

|  |

Рисунок 6. Полосчатость в закаленной стали

Карбидная ликвация. В подшипниковой стали встречаются крупные включения карбидов, ориентированные вдоль направления прокатки – карбидная ликвация. Они обладают высокой твердостью и хрупкостью, поэтому они часто выкрашиваются при выходе на рабочую поверхность с образованием очагов разрушения. Резко выраженная карбидная ликвация ухудшает изнашиваемость шарикоподшипниковой стали.

Рисунок 7. Пример карбидной ликвации (сталь Р18)

Карбидная сетка. Присутствие карбидной сетки ведет к ухудшению механической прочности подшипника.

Рисунок 8. Участки карбидной сетки в стали ШХ15; закалка и отпуск

Другими дефектами подшипниковой стали являются:Остаточный аустенит. С количеством остаточного аустенита связана размерная стабильность готовых подшипников в процессе эксплуатации. При нагреве до 150оС в течение 100 часов увеличение размеров закаленной стали ШХ15 при исходной структуре пластинчатого перлита составляет 0,02%, а при исходной структуре зернистого перлита – 0,003%. Исходная структура зернистого перлита обеспечивает минимальное количество остаточного аустенита. Определение количества остаточного аустенита производится для подшипниковой стали только рентгеноструктурным анализом. Структура стали настолько мелкая (рис. 1,2), что различить зерна аустенита трудно.Микропористость. Микропоры являются местами концентрации напряжений в металле и очагами возникновения усталостных трещин в готовых подшипниках при их эксплуатации.

Конструкционная сталь характеристики, свойства

Цена

Конструкционная подшипниковая сталь ШХ15 используется для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью – шарики Ø до 150 мм, ролики Ø до 23 мм, кольца с толщиной стенки до 14 мм, ролики толкателей, корпуса распылителей, нагнетательные клапаны, плунжеры и втулки, другие изделия.

Марка металлопроката | Заменитель |

ШХ15 | ШХ9 |

ШХ12 | |

ШХ15СГ |

Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

ШХ15 (ШХ15–В, ШХ15–Ш) | Сталь конструкционная подшипниковая | Сортовой прокат | 801–78 | есть |

Режим

Среда охлаждения

t, 0С

Отжиг

печь, 150С/ч

800

Ковка

Вид полуфабриката | t, 0С | Охлаждение | |

Размер | Условия | ||

Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

Заготовка | до 250 | На воздухе | |

251–350 | В яме |

Свариваемость

Способы сварки

трудно свариваемая

КТС

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

отожженное | 179–217 | 730 | 0.90 | 0,36 |

Склонность к отпускной хрупкости

Склонна.

Массовая доля элементов не более, %:

Кислород | Кремний | Марганец | Медь | Никель | Сера | Титан | Углерод | Фосфор | Хром |

0,0015 | 0,17–0,37 | 0,2–0,4 | 0,25 | 0,3 | 0,02 | 0,01 | 0,95–1,05 | 0,027 | 1,3–1,65 |

Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

Прокат | 801–78 | Отжиг (печь) 150С/ч | 800 | 440 | 45 | 20 | 370–410 | 590–730 |

Ударная вязкость, Дж/см2

Термообработка | KCU при температурах | |||||

-500С | -400С | -250С | -200С | 00С | +200С | |

Закалка (масло) 8300С | 64 | 69 | 88 | |||

Отпуск (воздух) 1500С |

Предел выносливости, МПа

Термообработка | HRC | НВ | t-1 | s-1 |

Отжиг | 192 | 333 | ||

Закалка (масло) 8300С | 60 | 804 | ||

Отпуск 1500С |

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

20 | 7812 | 2.11 | ||||

100 | 7790 | 390 | 11.9 | |||

200 | 7750 | 470 | 40 | 15.1 | ||

300 | 7720 | 520 | 15.5 | |||

400 | 7680 | 37 | 15.6 | |||

500 | 7640 | 32 | 15.7 |

Австралия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | ||||

AS | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI | ||||

|

Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж. Корея | Япония |

GB | PN | STAS | – | AFNOR | CSN | SS | KS | JIS |

Сталь марки ШХ15 используют для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью.

Механические свойства

HRCэ | HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

Без ограничений | Ограниченная | Трудно свариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

Физические свойства

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Купить конструкционную подшипниковую сталь ШХ15 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.