Советы по выбору листогиба

Чтобы верно выбрать механизм для производства гнутых элементов из листового железа, необходимо соблюдать следующие советы:

- Для бытового мастера, у которого временами есть потребность в листогибочном станке, вполне подойдет простое устройство, сделанное из подручных средств.

- Тем, кто время от времени занимается исполнением заказов по установке кровли, потребуется ручной станок для гибки листового материала и простенькая зиг-машина.

- Профессионалам, которые на долговременной основе занимаются производством элементов для кровельных систем и жестяными работами, нужно заводское устройство для сгибания листового железа.

- Ручной механизм для изготовления профлиста пригодится тем, кто профессионально занимается производством деталей кровельных конструкций.

Подходящей для таких специалистов считается профессиональная установка, отличающаяся более высокой прочностью и долговечностью, например, российский фабричный листогиб СКС-2в1, стоимостью 64 тысячи рублей.

Способы гибки

Изменить форму алюминиевого листа можно с помощью разных видов оборудования. Важно поговорить об основных способах гибки, которые применяются при металлообработке

Ручные методы

В небольших мастерских и на частном производстве часто используются ручные приспособления для сгибания алюминиевых листов. Они представляют собой инструмент, состоящий из устойчивого основания, прижимных пластин, системы рычагов. Ограничение ручного оборудования заключается в глубине изгибания листа, ширине обрабатываемой заготовки. С помощью ручного оборудования невозможно сгибать детали из металла большой толщины.

Использование устройств с электрическим приводом

Чтобы добиться высокой эффективности при сгибании металлических листов, используется оборудование с электрическим приводом. Станки используются при серийном производстве, поскольку облегчают труд человека, позволяют быстро изготавливать множество деталей различной формы. Оборудование с электрическим приводом позволяет сгибать листы толщиной до 8 мм. Запуск подвижных элементов происходит после нажатия педалей.

Использование электромагнитного оборудования

При таком способе сгибания алюминиевых изделий используется оборудование с электромагнитами. Заготовка устанавливается между рабочими элементами. На них подаётся напряжение. Ток приводит в действие магниты. Они начинают двигаться друг к другу, изгибая деталь.

Метки: аллюминий, багажник, крепления.

Комментарии 106

Я бы профрейзеровал и проварил после. Судя по толщине усилие на них будет большое, в этом случае я бы заменил лучше металлом. На мой взгляд в любом случае алюминий прогретый потом в месте изгиба и нагрева, ослабнет, будет опа рано или поздно. .

по учебнику СССР. Там все радиусы гиба для основных материалов и толщин прописаны.

Найди где у вас есть метало цех Наверняка там есть гибочный станок и вся проблема. И сделай сам такой станочек с уголков и простых шарниров типа как на гаражные ворота ставятся.

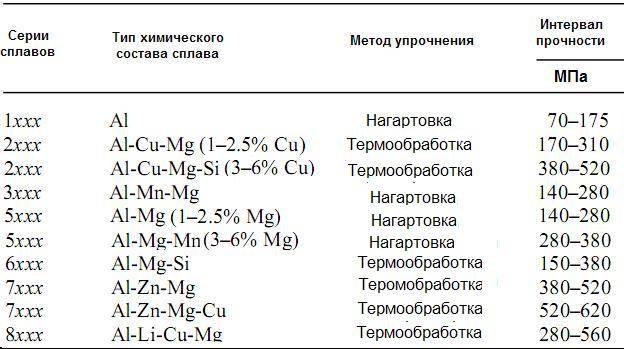

Прочитал все советы и понял, что на практике мало кто гибкой алюминия и его сплавов занимался. А по факту такие пластины гнутся очень легко, но нужно их предварительно закалить. Так же, кстати как и медь. А теперь подробнее: 1. Нагреваешь алюминиевую деталь до очень лёгкого свечения. Лучше греть в малоосвещённом помещении (так легче увидеть свечение), поскольку, как кто то тут уже говорил, алюминий легко перегреть и расплавить. Что бы увидеть эту границу (лёгкое свечение — расплав) потренируйся сначала на любой не нужной алюминиевой детали. 2. Как только алюминий прогреется, бросаешь его в воду и охлаждаешь полностью. 3. Достаёшь из воды и гнёшь как тебе нужно хоть в тисах через мягкие проставки (дерево, текстолит и т.д.), хоть в любом другом приспособлении. В закалённом виде алюминий и славы на его основе становятся очень пластичными и гнутся в разы легче чем без термообработки. Но здесь есть один нюанс. Алюминий (как и медь) очень быстро самоотпускается. И где то часа через 2-3 уже будет заметно жоще, и для его деформации снова придётся его закалить. Удачи!

Прочитал все советы и понял, что на практике мало кто гибкой алюминия и его сплавов занимался. А по факту такие пластины гнутся очень легко, но нужно их предварительно закалить. Так же, кстати как и медь. А теперь подробнее: 1. Нагреваешь алюминиевую деталь до очень лёгкого свечения. Лучше греть в малоосвещённом помещении (так легче увидеть свечение), поскольку, как кто то тут уже говорил, алюминий легко перегреть и расплавить. Что бы увидеть эту границу (лёгкое свечение — расплав) потренируйся сначала на любой не нужной алюминиевой детали. 2. Как только алюминий прогреется, бросаешь его в воду и охлаждаешь полностью. 3. Достаёшь из воды и гнёшь как тебе нужно хоть в тисах через мягкие проставки (дерево, текстолит и т.д.), хоть в любом другом приспособлении. В закалённом виде алюминий и славы на его основе становятся очень пластичными и гнутся в разы легче чем без термообработки. Но здесь есть один нюанс. Алюминий (как и медь) очень быстро самоотпускается. И где то часа через 2-3 уже будет заметно жоще, и для его деформации снова придётся его закалить. Удачи!

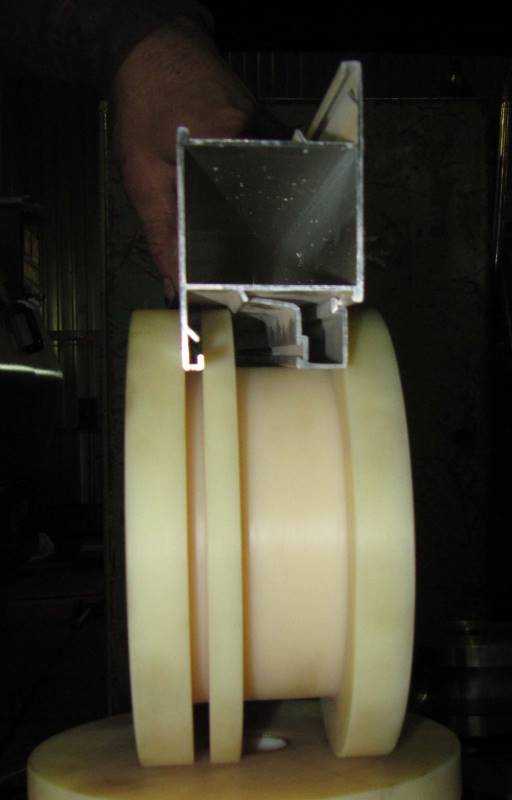

Подготовка профиля

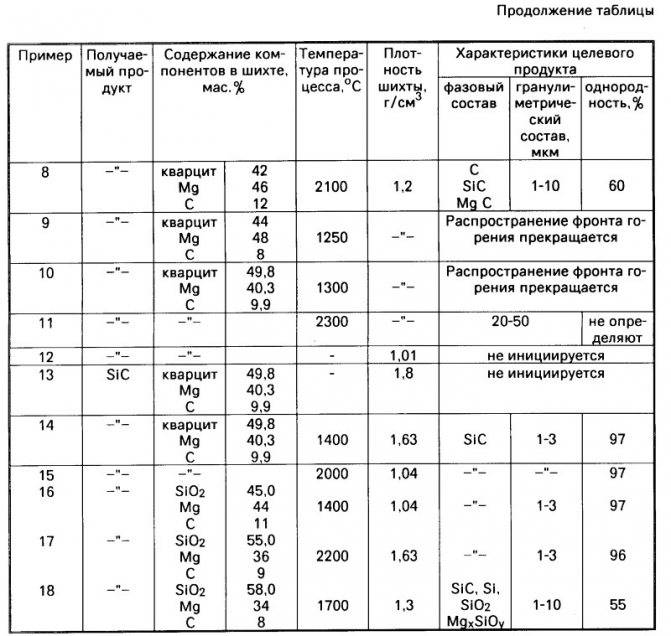

Подготовка профиля к гибке зависит от его длины заготовки и занимает в среднем от 15 до 20 минут, а сам процесс гибки занимает 7 – 8 минут.

В начале производят разметку заготовки профиля с учетом технологических отрезков.

Во избежание в процессе гибки сплющивания стенок профиля, появления трещин и помятостей камеры профиля плотно набивают кварцевым песком. Чтобы набивка не была рыхлой и не привела к приплюснутости в области сгиба, по мере наполнения камер, стенки профиля обстукивают сверху вниз, уплотняя, таким образом, песок. Затем профиль обязательно закрывают с обеих торцов заглушками, чтобы песок не высыпался из профиля в процессе гибки.

Песок после использования не выбрасывается, т.к. после очередного использования качество песка только улучшается (фракции песка в процессе гибки становятся более мелкими) и его можно использовать неоднократно.

Перед гибкой профили и ролики обязательно смазывают густым маслом для уменьшения трения между поверхностями роликов и наружными стенками профиля.

Причины, по которым стоит собственноручно собрать листогиб

Почему вообще следует браться за изготовление столь непростого оборудования своими руками? Чтобы ответить на этот вопрос, давайте пойдём от обратного и рассмотрим альтернативные методы получения ендов, коньков, желобов водосточных труб, карнизных планок и иных фрагментов кровельных конструкций.

Пример металлического желоба, изготовленного при помощи листогиба

Хотя, сразу хочу отметить, что это далеко не единственная отрасль, где требуются изделия, создаваемые путём гибки железа. Просто сейчас для наглядности коснёмся именно её.

Обойтись вообще без станка

Тут есть два варианта действий:

Покупка готовых образцов, которые значительно превосходят в цене листовой металл и даже трудовые затраты, необходимые для его обработки. То есть, это попросту отказ от ощутимой части заработка в пользу промышленных заводов;

В магазине есть готовые решения, но за них заплатить придётся намного дороже

По старинке использовать для получения нужных форм выколотку. Но это приведёт к немедленной потере многих клиентов, которые предпочитают продукцию без кондового вида. Современный рынок очень жесток в этом плане: все хотят и качественно, и красиво.

К тому же и сама работа с выколоткой является достаточно трудоёмким процессом

Купить готовый станок

Давайте рассмотрим гипотетическую ситуацию в цифрах. В среднем ручной листогиб может обойтись вам в 1500-2000 долларов США. В теории на нём получится превратить за пару дней тонну оцинкованного железа толщиной 0,55 мм и стоимостью 1000 долларов США в 250 квадратных метров профнастила, которые оцениваются уже в 1400 тех же самых денежных единиц.

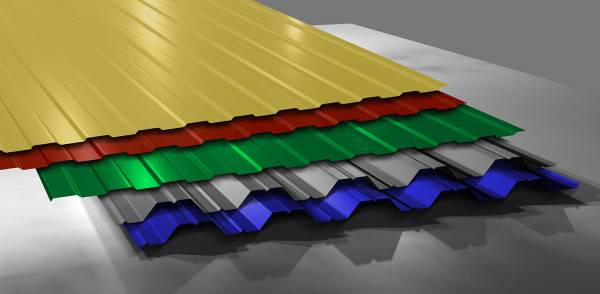

Примеры готовых листов профнастила

Вроде бы всё выходит красиво, а в уме уже подсчитывается не то что окупаемость покупки, а колоссальные прибыли, получаемые в дальнейшем.

Но, к сожалению, всё не так радужно на практике, где на вашем пути встанут следующие сложности:

Углы при прокатке профнастила очень часто выходят перетянутыми, в результате чего требуется повторение операции. Это уже приводит к увеличению теоретических сроков работы; Возможны нарушения межкристаллитных связей металла. Через время в таких местах начинает ползти трещина. Переделывать такой брак придётся вам уже за свой счёт.

Линия же, которая лишена таких проблем, стоит уже в районе 20000 долларов США, которые окупить будет ещё сложнее. Плюс это всё касается того случая, когда у вас есть сбыт изготавливаемой продукции. А если вам лишь время от времени необходимы определённые изделия для выполнения заказа по кровельным работам, то о рентабельности даже самого дешёвого покупного оборудования не может быть и речи.

Для наглядности и возможности поразмыслить над данным вопросом самостоятельно приведу вам примеры некоторых конкретных моделей станков, которые можно купить уже в готовом виде:

Модель «Tapco Max 20-08»:

| Параметр | Описание |

| Длина гибки | 260 см |

| Максимальная толщина используемых металлических листов | 0,7 мм |

| Максимальная толщина используемых алюминиевых листов | 1 мм |

| Максимальная толщина используемых медных или цинковых листов | 0,8 мм |

| Максимальный угол осуществляемого изгиба | 180 градусов |

| Глубина подачи | 48 см |

| Длина станка | 264 см |

| Высота станка | 62 см |

| Ширина станка | 24 см |

| Масса | 70 кг |

| Масса с опорой | 85 кг |

| Стоимость | 155000 рублей |

Образец модели «Tapco Max 20-08»

Модель «Van Mark Metal Master Commercial MM 1051»:

| Параметр | Описание |

| Количество прижимов | 5 шт. |

| Количество пружин | 4 шт. |

| Длина гибки | 320 см |

| Максимальная толщина используемых металлических листов | 0,7 мм |

| Максимальная толщина используемых алюминиевых листов | 0,8 мм |

| Максимальный угол осуществляемого изгиба | 180 градусов |

| Глубина подачи | 52 см |

| Длина станка | 320 см |

| Высота станка | 60 см |

| Ширина станка | 49 см |

| Масса | 70 кг |

| Стоимость | 32700 рублей |

Образец модели «Van Mark Metal Master Commercial MM 1051»

Конструкция листогиба и ее усовершенствование

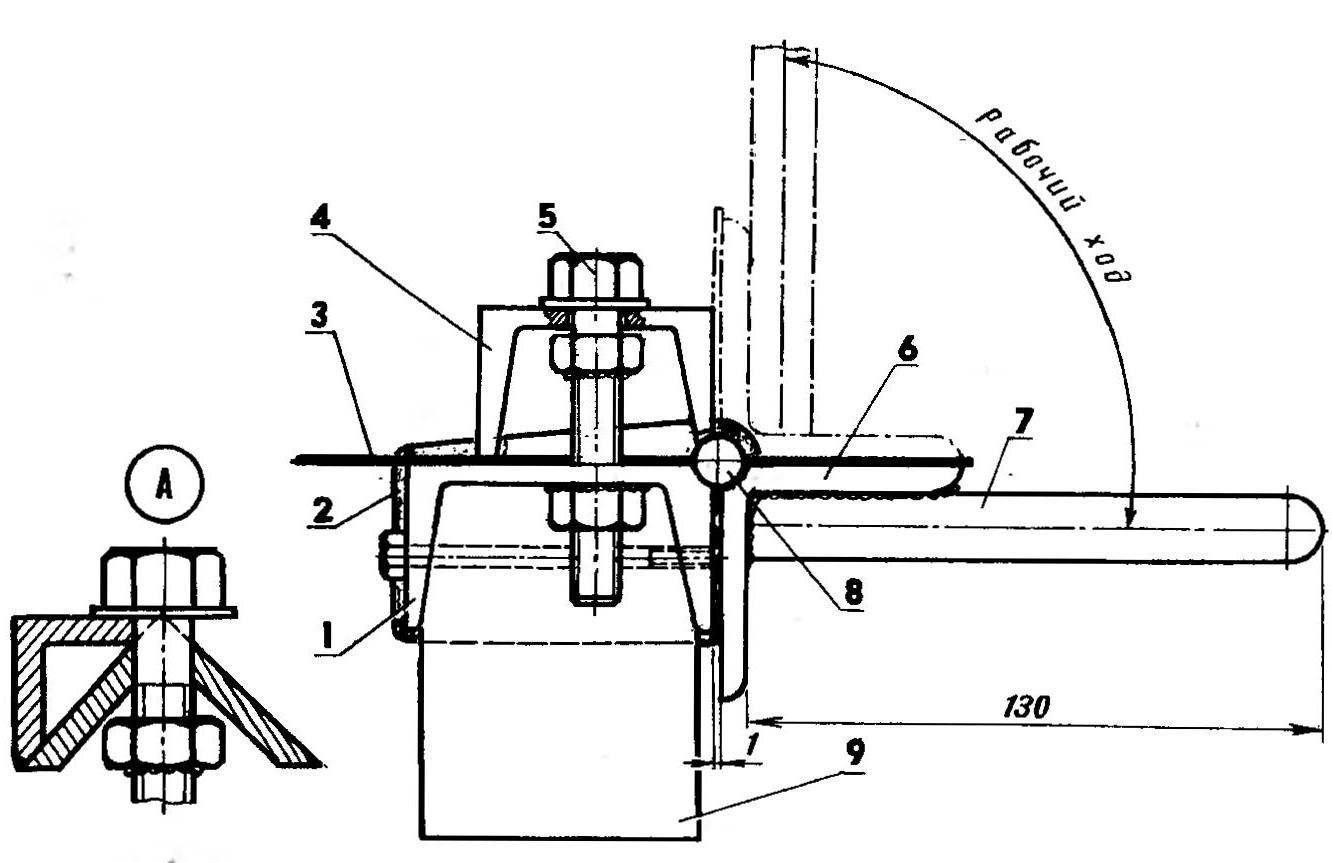

Установку ручного листогибочного станка можно без труда улучшить. Для строительства листогибочного станка используется эта схема:

- Подушка, сделанная из дерева;

- Основная балка из швеллера 10−130 мм;

- Щечка, для производства которой применяется лист шириной 7−9 мм;

- Подвергаемый отделке лист мануфактуры;

- Прижимная балка, изготовленная из уголков 70−90 мм, связываемых при помощи сварки;

- Стержень для вращения траверсы (производится из железного прутка диаметром 11 мм);

- Сама распорка — это угол с габаритами 90−110 мм;

- Ручка приспособления, изготавливаемая из прута диаметром 12 мм.

У траверсы листогиба, которую согласно начальному чертежу планируется делать из уголка, условно изображен вариант выполнения из швеллера. Такое усовершенствование в несколько раз усилит выносливость траверсы, которая при применении уголка в определенный момент непременно прогнется в центре и не станет в этом месте формировать высококачественный сгиб листа.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Конструкцию этого листогибочного станка, смастеренного в хозяйственных условиях, можно еще дополнительно улучшить, что сделает его более действенным и универсальным.

Второй вариант позволяет более подробно разобраться в установке самодельного листогиба:

- Самодельная струбцина, изготовленная из пригодного уголка (50−70 мм) и винта с пяткой и воротком;

- Щечка;

- Балка, выступающая в роли опорной точки станка;

- Кронштейн прижимающей балки, сделанный из уголка 120 миллиметров;

- Сама прижимающая балка листогиба;

- Ось вращения траверсы;

- Сама траверса;

- Усиливание прижимной балки.

Ниже рассмотрена схема увеличения прижимной планки. Однако, если в качестве прижима первоначально будет довольно мощный уголок, а гнуть чрезвычайно толстые листы на своем листогибе не планируется, то вполне можно обойтись без усиления прижимающей планки описанным методом.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Переднему краю предоставленной основы необходимо придать угол 45 градусов, чтобы разровнять ее область с плоскостью самого прижимающего уголка, а конкретно рабочей кромке предоставленного элемента необходимо сделать фаску около 3 миллиметров. Эти меры разрешат металлу прижима действовать не на изгиб (что крайне неподходяще), а на сжатие, тем самым во много раз увеличивая время службы без ремонта:

- Специальный 61-й уголок, прикрепленный к задней полке главного прижимного уголка, будет удерживать его от выгибания вверх.

- А также следует подумать о фрезеровке нижней плоскости прижимающей балки, которая и сформировывает сгиб.

- Неровность предоставленной плоскости, согласно общепризнанным правилам, не должна быть выше пятидесяти процентов толщины сгибаемой заготовки.

- В противном случае согнуть болванку ровно, без набухшей линии сгиба, не удастся.

Необходимо иметь в виду, что отдавать балку на фрезеровку нужно только тогда, когда на ней уже есть все сварочные швы, поскольку их исполнение приводит к изменению геометральных характеристик конструкции.

Станок для гибки алюминиевого профиля: виды, конструкция, видео

Алюминиевый профиль широко используется при изготовлении шкафа купе и других конструкций. В процессе производства он поддается обработке. Для него гибки используют различные установки. К сожалению не каждый может позволить себе приобрести такое оборудование. Прежде всего, это связано с его высокой стоимостью. Единственный выход из сложившейся ситуации – изготовление станка для гибки алюминиевого профиля своими руками.

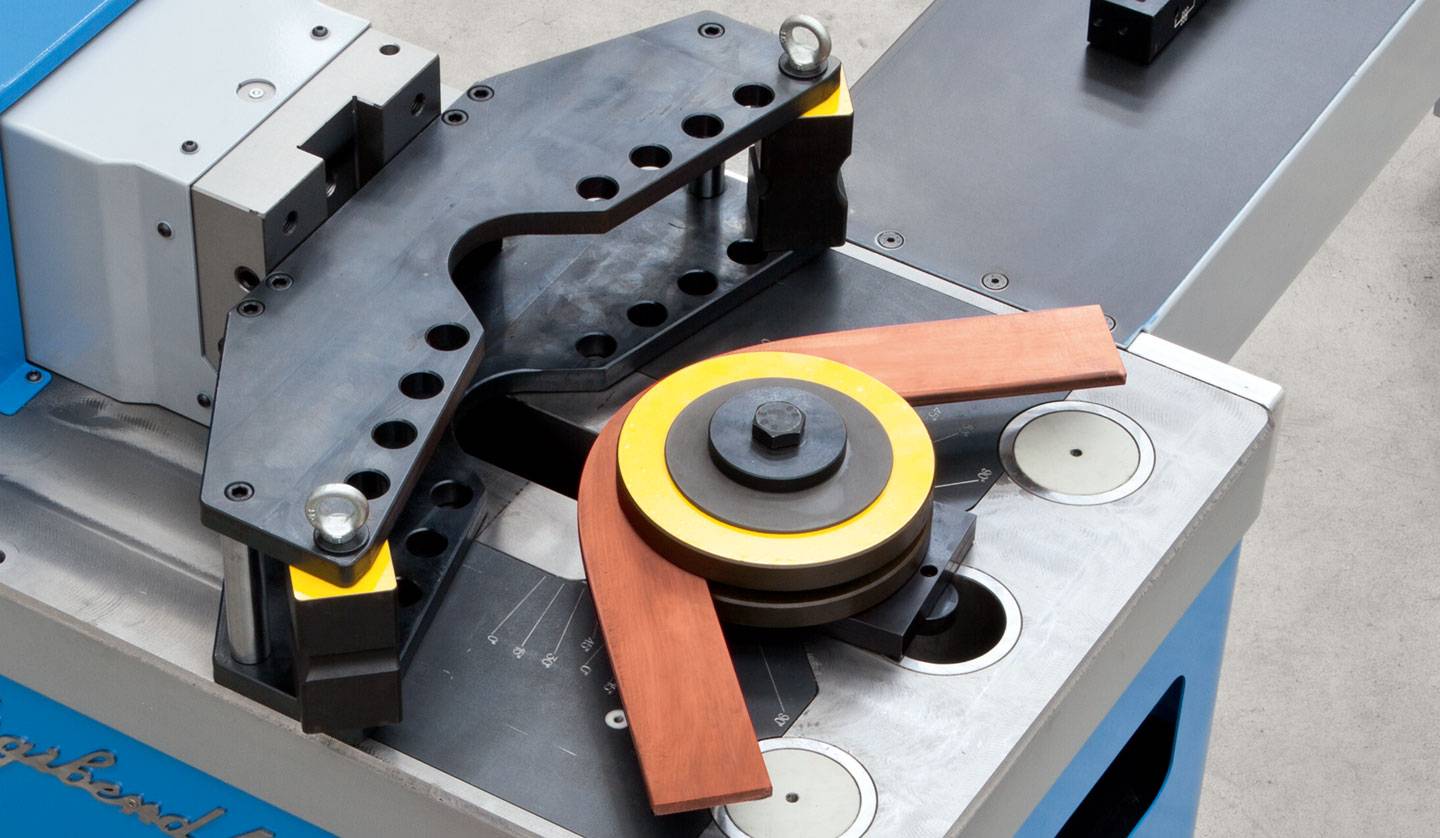

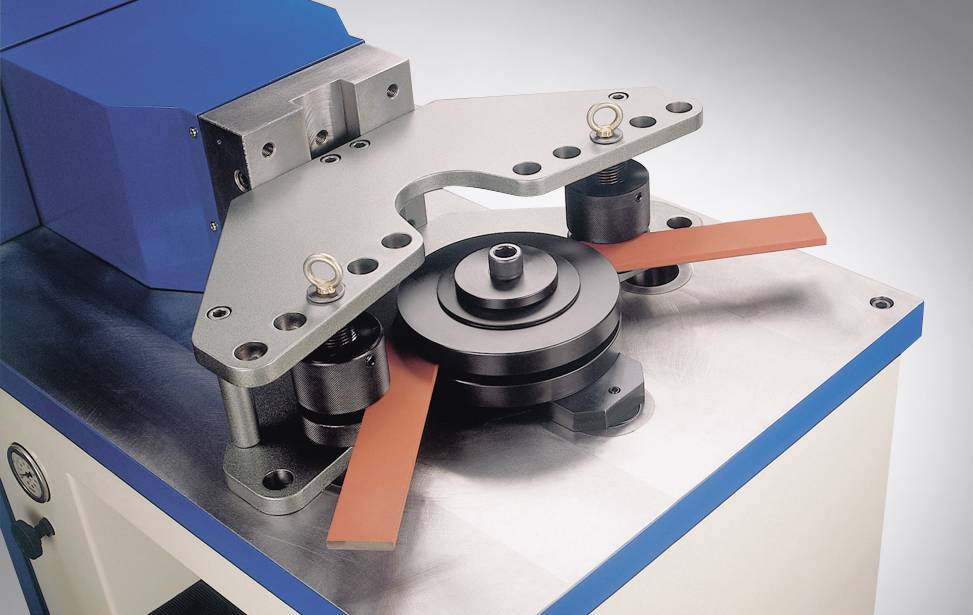

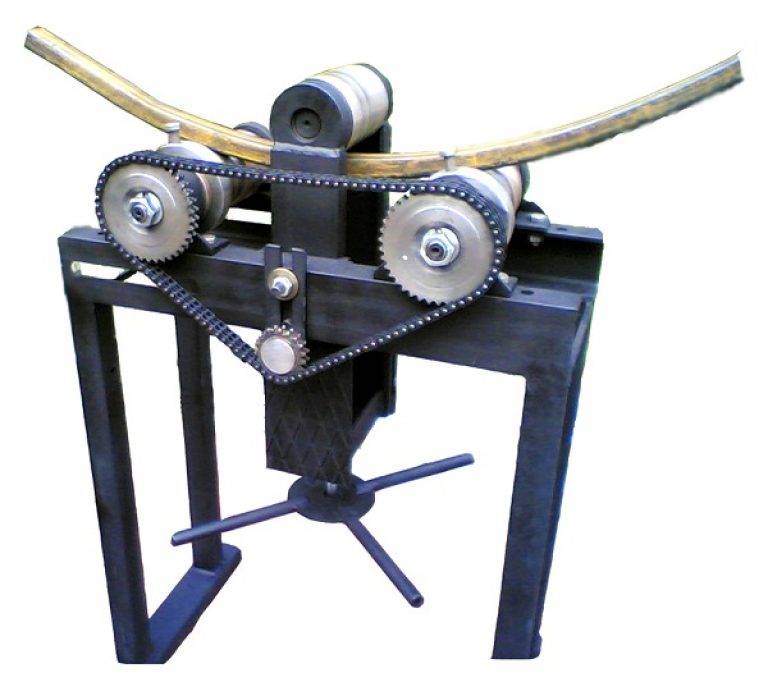

Промышленный станок для гибки профиля из алюминия

Промышленный станок для гибки профиля из алюминия

Назначение

Станок для гибки широко используется при изготовлении различных материалов. Так, с его помощью производят обработку труб, алюминиевого профиля и других материалов. При этом заготовки могут иметь различное сечение. С помощью такого устройства даже производится обработка металлических прутов и швеллеров. В зависимости от конструктивных особенностей, установка может одновременно обработать всю деталь или только ее определенную часть.

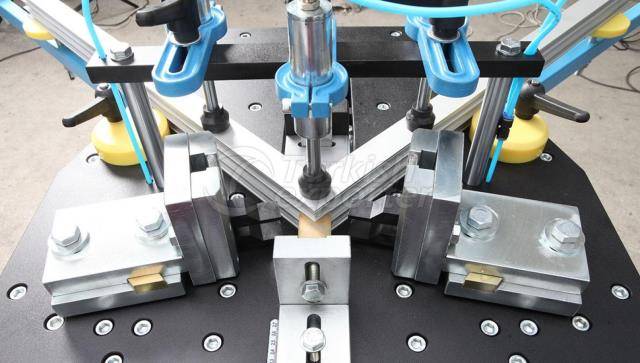

Станок с ЧПУ для гибки алюминиевого профиля

В домашних условиях для обработки материалов используют оборудование, изготовленное своими руками. Его особенность заключается в том, что ним можно согнуть материал без предварительного нагрева. Принцип работы основан на холодном прокате, что позволяет значительно упростить и ускорить обработку деталей.

Современные агрегаты позволяют выполнить обработку материалов любой сложности. Так, можно легко изготовить из материала спираль или замкнутый контур. Также можно выполнить регулировку угла изгиба. С помощью агрегата выполняют прокат заготовки за один раз. Все работы осуществляются с помощью специальных роликов, которые располагаются на рабочей поверхности по установленной схеме.

Разновидность конструкций

Станок для гибки алюминиевого профиля шкафов купе и карнизов делится на несколько типов. Так, они бывают:

- Электрическими. Зачастую агрегат имеет большие размеры. Поэтому чаще всего его используют в промышленных целях. Не меньшей популярностью пользуются небольшие установки для дома. Это объясняется тем, что с их помощью обрабатывают заготовки с небольшим сечением. Он используется для выполнения изгиба высокой точности.

- Гидравлическими. Используются для проката металлических изделий, в промышленных масштабах. Часто он применяются при обустройстве трубопроводов.

- Ручными. Широко используется в домашних условиях. Часто они изготовляются своими руками. Недостаток заключается в простой конструкции и низкой функциональности. Ручной станок используются для гибки алюминиевого профиля шкафов купе и карнизов небольшого сечения.

Поэтому стоит подробнее рассмотреть, как изготовить такое оборудование в домашних условиях.

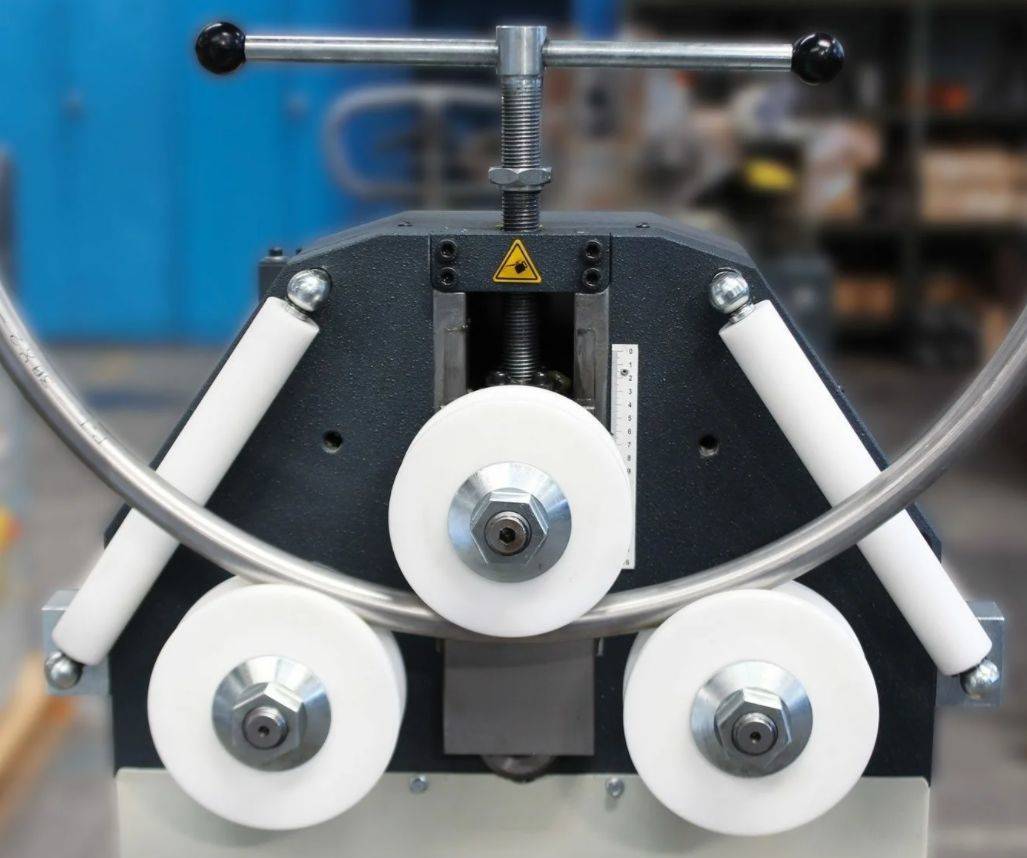

Принцип работы

Принцип работы устройства основан на том, что заготовка подвергается прокату, в результате чего и получаются изгибы. Перед тем как приступать к работе, необходимо заземлить оборудование. Особенно это касается конструкций, оснащенных электрическим приводом.

Перед использованием ролики и заготовка протираются сухой тряпкой, а сама установка запускается и работает на холостом ходу на протяжении получаса. Если в процессе прогонки возникают какие-то отклонения, то оборудование останавливают и выполняют соответствующие регулировочные работы. Если это предусмотрено конструктивными особенностями, то выполняется подгонка роликов.

На начальном этапе профиль зажимается между валами, после чего производится его прокат. Радиус кривизны регулируется путем опускания и поднимания рабочего вала.

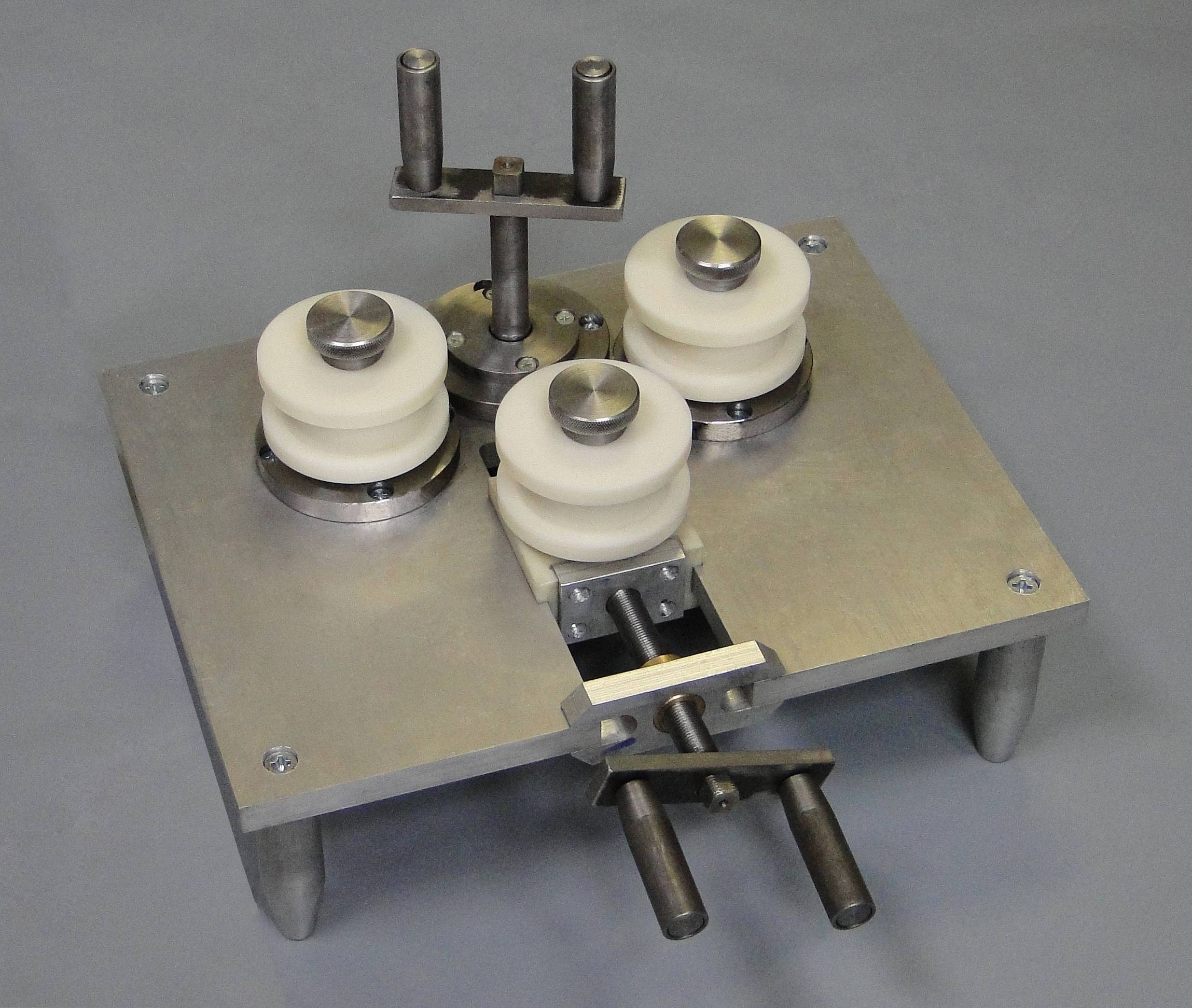

Изготовление устройства своими руками

Если устройство будет использоваться для гибки заготовок различного размера, то стоит обратить внимание на профессиональные модели, которые обладают высокой функциональностью и продуктивностью. В остальных же случаях рационально использовать станок, изготовленный своими руками. Здесь речь идет о ручном оборудовании

Здесь речь идет о ручном оборудовании.

Перед тем как делать станок для гибки алюминиевого профиля купе своими руками, необходимо определить сечение деталей. Если диаметр заготовки составляет менее 2 см, то для изготовления понадобится бетонная плита. В ней делаются отверстия для металлических прутьев. Эти пруты и будут выполнять функцию тех самых роликов. Если же диаметр заготовки составляет 2 см и более, то станок для гибки своими руками имеет несколько сложную конструкцию.

В этом случае агрегат состоит из прочного основания, на котором закрепляют ролики. Боковые грани роликов имеют круглое сечение. Радиус грани идентичен диаметру детали, которая поддается изгибу. Она пропускается через ролики. Ее движение производится с помощью лебедки. После того как материал приобретет нужных изгибов, лебедка останавливается.

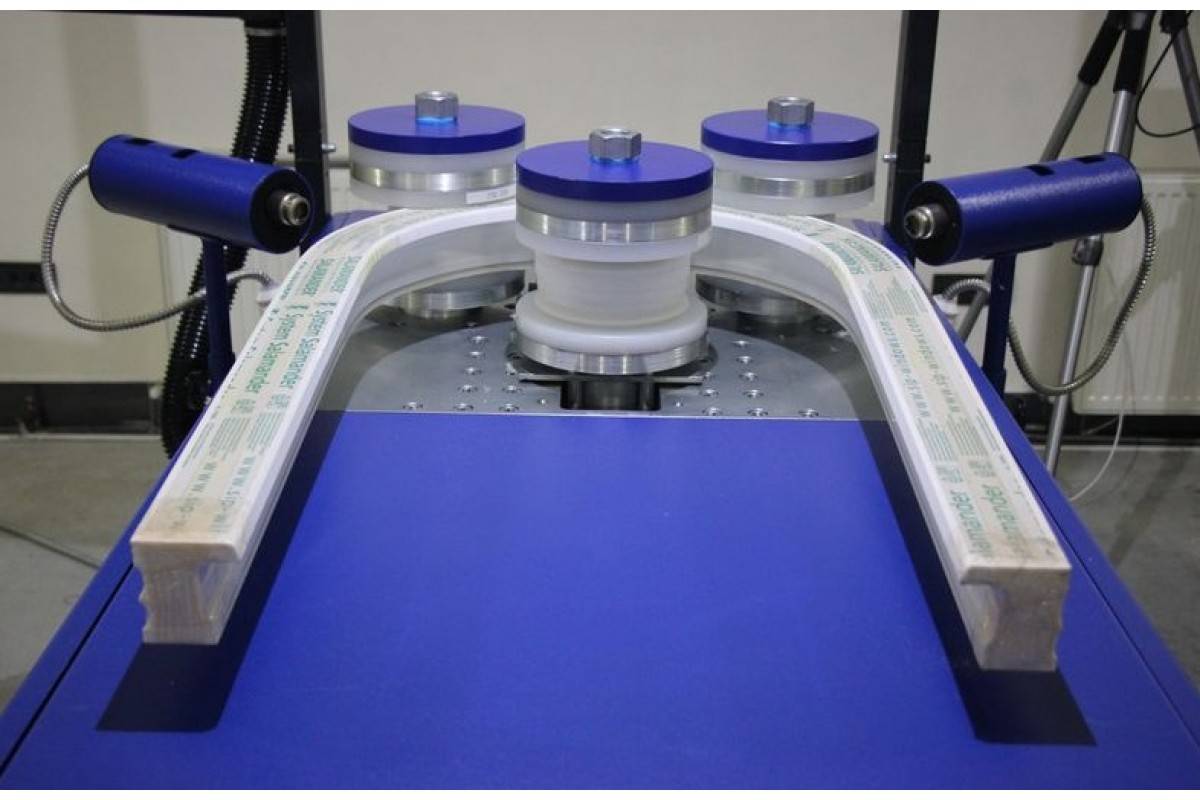

Гибка растяжением

Технология гибки растяжением, дает очень высокую точность

Что очень важно, при изготовлении трехмерной формы гнутого профиля. По схеме деформирования это скорее формовка, чем гибка. Поэтому этот метод часто называют формовкой растяжением

Поэтому этот метод часто называют формовкой растяжением.

Профиль устанавливается между двумя зажимами и затем постепенно натягивается на неподвижную матрицу заданной формы (рисунок 3). Форма этой матрицы соответствует форме поперечного сечения профиля. Металл растягивается до верхнего предела пластичности и поэтому влияние упругой отдачи является незначительным.

Стоимость такого оборудования довольно высокая. Такой метод гибки-формовки алюминиевых профилей применятся в автомобильной промышленности, например, при изготовлении бамперов и элементов рамы.

Рисунок 3 – Гибка растяжением

Related Posts via Categories

- Трубогиб как незаменимый инструмент в строительстве и производстве

- Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособления

- Самодельный трубогиб – собирается без проблем!

- Как сделать трубогиб своими руками – простое решение проблемы!

- Трубогиб на электричестве – можно ли сделать самому?

- Трубогиб для металлопластиковых труб – любые изгибы своими руками!

- Профилегибы ПГ-1 и ПГ-3 – почему так популярны эти ручные трубогибы?

- Гидравлический трубогиб – все премудрости использования и ухода

- Самодельный профилегиб – как сделать полезное приспособление своими руками?

- Трубогиб для профильной трубы – хотите сделать его сами?

Как правильно сгибать трубы

Если вы планируете такую работу выполнять впервые, то рекомендуется учитывать такие советы от профессионалов:

- Когда предусматривается работа с трубами, диаметр которых больше 10 сантиметров, то их нужно предварительно разогреть, чтобы металл был более податлив. Для этого выполняется процедура отжига. Обязательно нужно применять наполнитель (например, сухой мелкофракционный песок). Наполнитель не допустит появления вмятин, трещин и прочих деформаций тела трубы. В качестве заглушек подойдет глина или дерево.

- Если говорить о пробках, то при нагреве внутри тела трубы всегда появляются газы. И чтобы труба не разорвалась, рекомендуется заранее в заглушках проделать незначительные отверстия диаметром в 3−4 мм для выхода газов.

- Рекомендуемый радиус гибки труб равен значению диаметра элемента, умноженного на три.

- Прогревать трубу следует, ориентируясь на изгиб (это тот участок, который нужно деформировать и стать «мягче», а вот остальное тело трубы в прогреве не нуждается).

- Разогрев осуществляется с помощью газовой горелки или паяльной лампы. Металл должен приобрести в итоге бордово-красный оттенок. В случае перегрева элемент охлаждают водой.

- Когда работа осуществляется на трубе со швом, нужно контролировать, чтобы он отсутствовал на участке, подверженном изгибу. Оптимальный вариант — когда стык размещен выше.

- Чтобы из трубы вытащить наполнитель, снимите заглушки, простучите по трубе и высыпьте песок.

- Изделие в готовом виде нужно зачистить от появившихся накалин, чтобы оно имело привлекательный вид.

- Если радиус трубы составляет максимум 4 см, то разогрев может и не потребоваться. В таком случае элемент следует зафиксировать в инструменте и выполнять все требуемые работы.

Нужно учитывать, что гибка профильных труб должна осуществляться лишь тогда, когда учтено следующее:

- Диаметр рабочего элемента (непосредственно от него зависит метод гибки).

- Толщина стенок в зависимости от этого показателя выбирает то или иное оборудование. Чем толще стенки, тем больше усилий потребуется.

- Материал изготовления профильных труб (этот показатель важен для определения минимального радиуса гибки).

- Показатель будущей окружности.

Процесс гибки конструкций по радиусу не настолько сложен, как может показаться

Но очень важно соблюдать правила техники безопасности. Если за подобную работу вы принимаетесь впервые, то лучше отработайте технику на старых трубах, поскольку требуемый радиус с первого раза может получиться далеко не всегда

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Как сделать профилегиб своими руками

Конструкция зависит от диаметра профиля. Если диаметр не больше 20 мм, то трубу можно выгнуть, с помощью бетонной плиты с отверстиями, куда нужно поместить металлические штыри. То есть, труба проводится между штырями и выгибается на необходимый угол. Если сечение трубы больше 25 мм, то нужно продумать чертеж профилегиба более сложней.

равный диаметр с трубой

Затем понадобится цементный раствор, а также толстые куски труб диаметром около 60-110 мм. Можно использовать швеллеры, они отлично для этого подходят. На земле устраивается цементная площадка, куда устанавливают обрезки труб. Вначале они четко вертикально устанавливаются в щебень. Дистанция между этими элементами равняется около полуметра. Затем участок заливается цементом, но трубы обязаны сохранить вертикальный уровень. На высыхание раствора уйдет несколько дней.

Чтобы не допустить выпучивания, смятия или трещин, перед нагреванием трубу нужно наполнить кварцевым песком. Перед тем как заполнить трубу песком, заткните конец трубе деревянной пробкой, ее длина обязана равняться двум диаметрам трубы. При этом конусность составляет 1:10 или 1:25. Затем нужно насыпать немного песка в отрезок трубы и нагреть его до темно-красного цвета. После охлаждения можно засыпать полностью песок и внимательно посмотреть на стенки трубы.

Установите трубу в вертикальное положение и насыпьте не спеша песок. Тут нужно соблюдать одно правило: после каждой порции надо приподнимать трубу и обстукивать ее молотком. Выполняйте это до тех пор, пока пустоты не заполнятся. Про это должен оповестить пустой звук отстукивания молотка. Не забывайте, песок не должен доходить до верха трубы приблизительно на длину диаметра.

Сверху нужно забить пробку, где предварительно делаются несколько отверстий для выхода газов. С помощью мела наносят отметку на трубе в месте самого большого изгибания, ее радиус обязан быть меньше 3-4 диметров трубы.

Когда труба изгибается под 90 градусов, то интервал нагрева обязан равняться 6 ее диаметрам. Если труба изгибается под 60 градусов, то интервал можно уменьшить до 4 диаметров. Нагрев нужно завершить, когда с трубы слетит вся окалина. Это признак полного прогревания, если на поверхности образуются искры, то это обозначает, что труба пережжена. Ее нужно выгнуть в один прогрев. Если этих прогревов будет несколько, то они ухудшат структуру материала.

После прочтения статьи может показаться, что намного целесообразней купить профилегиб заводского производства, нежели тратить время на обработку металла, поиск материалов и сборку конструкции. Но на практике, изготовить профилегиб своими руками гораздо выгодней, при этом экономия может быть очень значительной. Согласитесь, это очень веский аргумент в пользу «домашней» сборки.