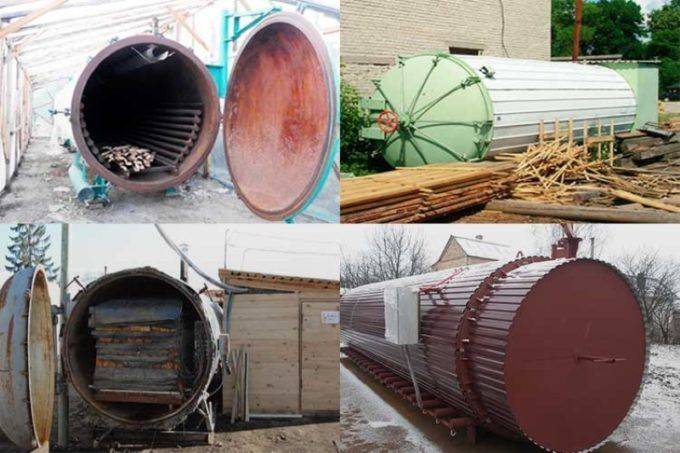

Вакуумные камеры для сушки древесины

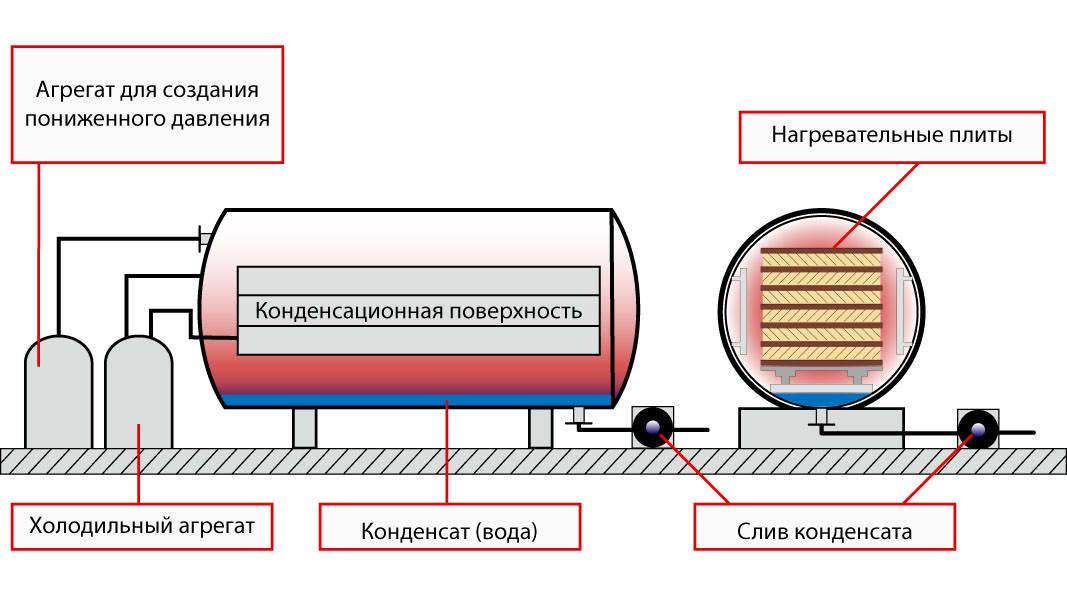

Вакуумная сушильная камера для древесины – установка, предназначенная для сушки деревянных конструкций в сыром виде. В них создается пониженное давление. Температура во внутренней части сушилки не превышает 100 °C. Данное оборудование позволяет уменьшить теплопотери при обработке пиломатериалов и сохранить окрас древесины.

Большинство сушильных камер оснащаются гидравлическим прессом. Эта деталь предназначена для сохранения формы досок во время их термической обработки. Пресс при вакуумной сушке позволяет предотвратить деформацию заготовок и устранить их внешние дефекты.

Сушильная камера полностью автоматизирована. Она оснащается следующими устройствами:

- Автоматическая система управления. Она задает режимы сушки пиломатериалов на основе шаблонов и пользовательских программ.

- Цифровой дисплей. На этом приборе отображаются показатели влажности и температуры обрабатываемых пиломатериалов.

- Световые индикаторы и звуковые динамики. Они предназначены для оповещения пользователя о поломке оборудования.

При выборе сушильных камер необходимо учитывать следующие критерии:

- Материал изготовления. Все детали должны быть произведены из металлов, не подвергающихся воздействию коррозии. Чаще всего комплектующие камер изготавливаются из алюминиевых сплавов и нержавеющей стали.

- Герметичность. Сушилка должна изолировать обрабатываемые доски от влаги и атмосферного воздуха.

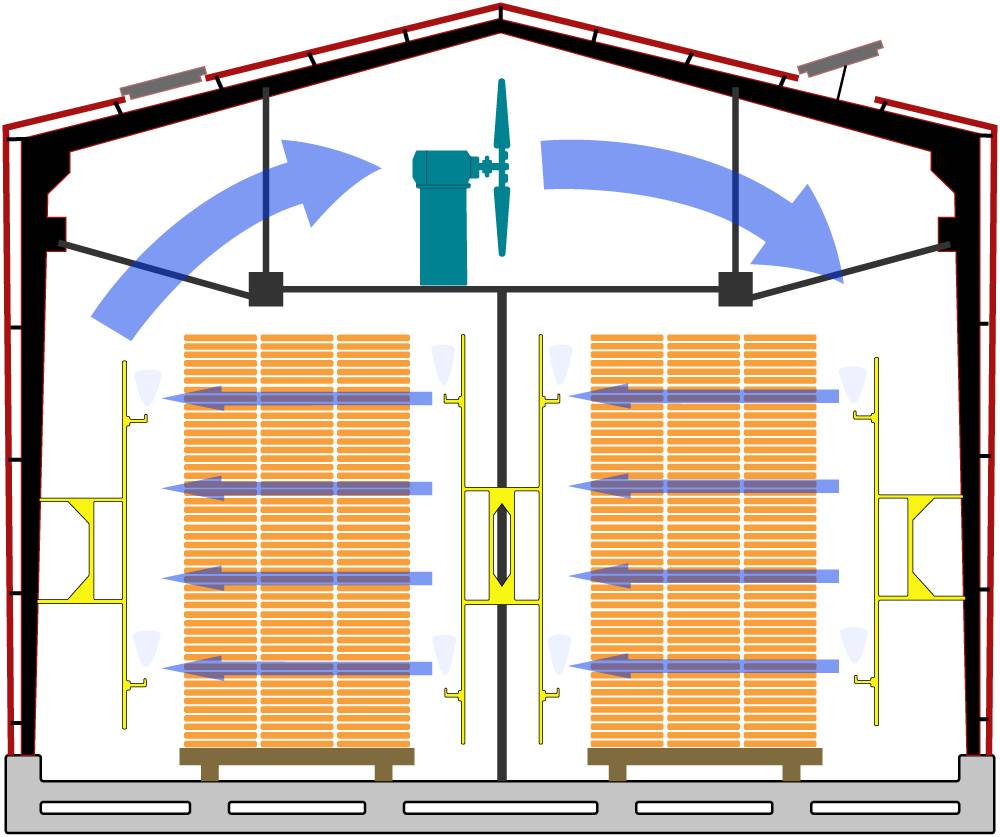

- Наличие вентиляции. Моторы сушильных камер должны равномерно обдувать пиломатериалы, обеспечивая стабильную скорость воздушного потока.

Срок службы сушилок зависит от качества сушильного оборудования, планируемых объемов сушки и условий эксплуатации аппарата.

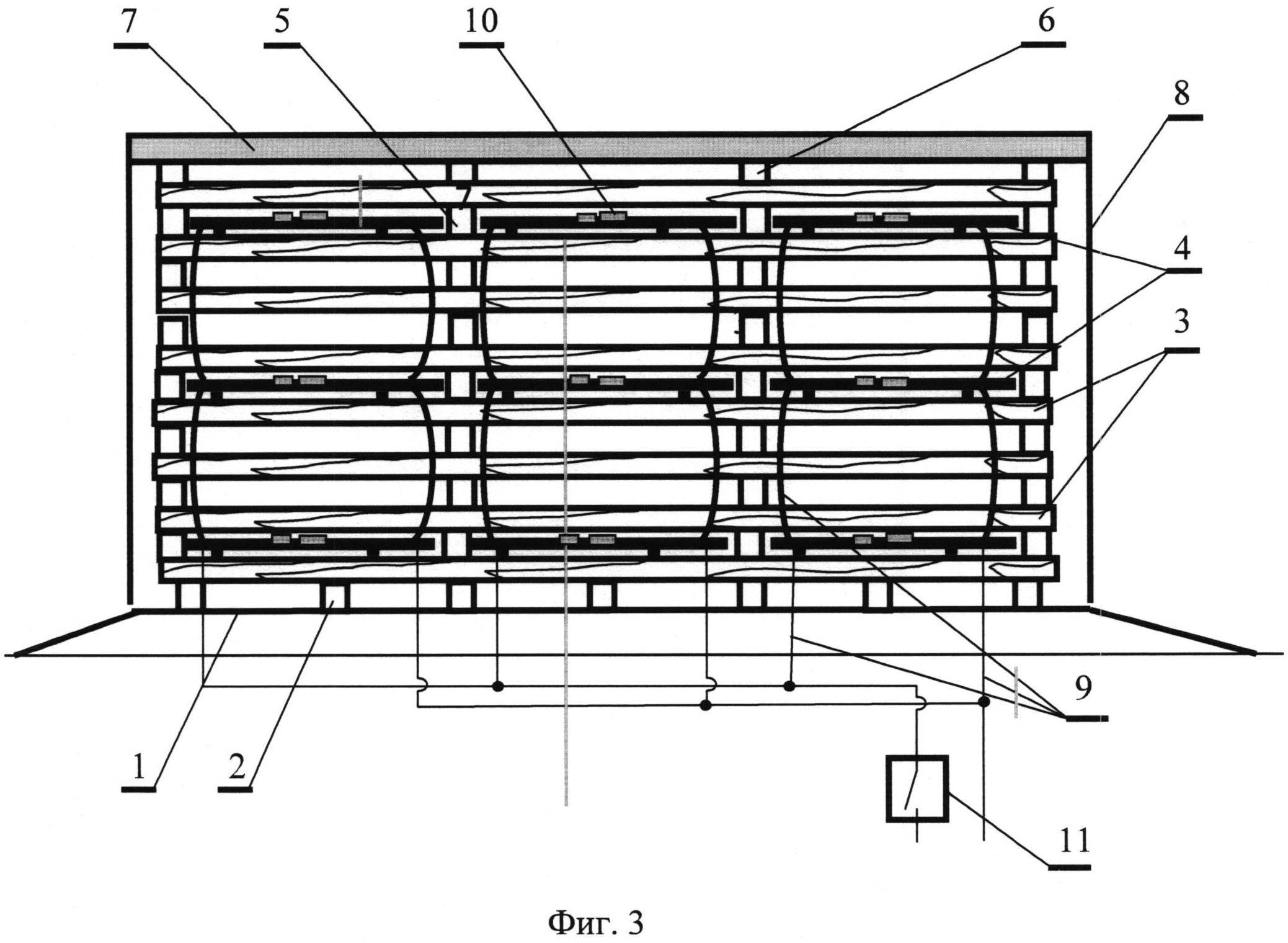

Устройство сушильной камеры

Современные сушильные камеры производятся в форме цилиндра или параллелепипеда. Они состоят из следующих элементов:

- Силиконовая мембрана.

- Рамка.

- Резиновый уплотнитель.

- Нагревательные пластины.

- Шланги.

- Вакуумная помпа.

- Нагреватель.

- Термоизоляционные механизмы.

Загрузка и выгрузка древесины производится в выходной зоне сушилки, оснащенной крышкой. Термообработка досок осуществляется при помощи нагревательных пластин. Они устанавливаются под каждым пластом пиломатериала. Пластины изготавливаются из алюминия, имеющего высокую теплопроводность. Температура нагревательных элементов повышается при контакте с горячей водой. Циркуляция жидкости обеспечивается водяным насосом со шлангами. Герметичность процесса обеспечивается при помощи силиконовой мембраны и резиновых уплотнителей. Вакуум при сушении дерева образуется посредством помпы. Она оказывает давление на заготовку и выводит весь воздух из сушилки.

Выбор режима сушки*

| Порода | Категория режима | Толщина досок, мм | |||||||

| 13-22 | 25 | 32-40 | 45-50 | 60 | 70-75 | 90-100 | более 100 | ||

| Сосна, ель, кедр, пихта | МНФ | 6-Д2-Д1-Д | 8-Г3-Г1-Г | 9-Г3-В1-В | 9-В4-В2-В | 9-В4-Б2-Б | 9-Б5-Б3-Б | 6-Б | 8-Б |

| Лиственница | НФ | 3-В1-В | 4-Б2-Б | 5-Б3-Б | 5-А3-А | 6-А | 8-Б | 9-Б | 10-Б |

| Осина, липа, тополь | НФ | 3-Г2-Г | 3-Б2-Б | 4-Б3-Б | 5-В4-В | 6-В | 7-В | 8-В | 9-В |

| Береза, ольха | МНФ | 6-Д3-Д2-Д | 6-Г4-Г3-Г | 6-В4-В3-В | 6-В5-В4-В | 7-В6-Б | 8-В7-Б | 8-Б | 9-Б |

| Бук, клен | НФ | 4-Г2-Г | 5-В3-В | 6-В4-В | 6-Е | 7-Б | 8-Б | 9-Б | 9-Б |

| Дуб | НФ | 5-Г3-Г | 5-В4-В | 6-Б5-В | 7-Б | 8-Е | 9-В | 9-Б | 10-Б |

| Берест, ясень, ильм, орех | Н | 5-В | 5-Б | 6-Г | 6-Б | 7-В | 8-В | 8-Б | 9-Б |

| Граб | Н | 6-В | 6-А | 7-Б | 8-В | 8-Б | 9-В | 9-Б | 10-Б |

Указания в таблице относятся к пиломатериалам средней и повышенной ширины при скоростях движения воздуха 1,5-2 м/с. Для узких пиломатериалов и заготовок (брусков) режим выбирается по меньшей ближайшей номинальной толщине.

При недостаточно мощной циркуляции: недостаточно мощной считается во всех случаях естественная циркуляция, а также принудительная циркуляция со скоростью воздуха в штабеле равной и ниже:

0,5 м/с для материала с продолжительностью сушки свыше 1000 ч;

0,75 м/с для материала с продолжительностью сушки 300 -1000 ч;

1,0 м/с для материала с продолжительностью сушки 80 – 300 ч;

1,5 м/с для материала с продолжительностью сушки до 80 ч режим может корректироваться в сторону ужесточения.

Так, при сушке свежесрубленных пиломатериалов и материалов влажностью выше 60% режим рекомендуемого номера, но более жесткого раздела (например, вместо режима 3-Б режим 3-В).

При большей, чем 2 м/с скорости движения воздуха рекомендуется смягчать режим (например, вместо режима 3-В режим 3-Б).

При превышении температуры в процессе сушки максимальной для заданной категории качества – уменьшается номер режима до допустимых температур.

Помимо штабеля воздух может проходить под и над штабелем, а также в зазоры между штабелем и торцевой стеной, штабелем и воротами. Это вредные перетоки, они снижают скорость в штабеле, увеличивая продолжительность сушки. Их предотвращают, используя экраны. В некоторых случаях бывает необходимо снизить скорость движения воздуха в штабеле. Для этого убирают часть или все экраны.

При недостаточной герметичности камеры (камера “не держит” равновесную влажность при закрытых клапанах) возможно ужесточение режима при соответствующем снижении скорости движения воздуха.

Например, при сушке соснового пиломатериала толщиной 40 мм в нормальном режиме (3-В) на первом этапе сушки при работающей системе увлажнения не удается повысить влажность воздуха выше 62%. Рекомендуется уменьшить скорость воздуха до 1 м/с и перейти на режим 3-Г. Продолжительность сушки при этом несколько увеличится.

При недостаточной тепловой мощности камеры (температура в камере ниже заданной) на первом этапе сушки необходимо поддерживать заданную психрометрическую разность, чтобы не “запереть” влагу внутри пиломатериала, на втором и третьем этапе сушки можно несколько ужесточить режим.

Проблемы современных камер для сушки древесины

Работая на различных производствах я насмотрелся всякого. Даже с хорошими на первый взгляд заводскими сушильными камерами бывают проблемы. И протечки труб в результате коррозии, и постоянные издержки в связи с простойкой и неработой камеры по причине поломки и частого выхода из строя вентиляторов.

Но поговорим об аэродинамики. Проблема неравномерности просушки штабеля в тепловых сушильных камерах является одной из основных. В той или иной степени этой проблемой страдают почти все камеры. Причин тому множество. Два примера:

- Прохождение сушильного агента между рядами штабеля может снижаться до такой степени, что мало будет чем отличаться от естественной вентиляции без обдува вентиляторами.

- При однонаправленном обдуве в одном конце штабеля древесина будет недосушена, на другом пересушена.

Для борьбы со вторым случаем используют реверсивные вентиляторы. Но игра с их количеством и расположением не всегда приводит к достойному результату. Здесь в дело вступают точные расчеты и грамотное проектирование сушильной камеры, что выполнить могут далеко не все. На 100% решить проблему качества и равномерности просушки не удалось еще никому, да и вряд ли удастся. Принцип любого производителя – это максимально снизить процент брака и приблизиться к идеальным показателям насколько это возможно.

Вентиляторы в камере не должны быть выносными, ввиду длинного вала они чаще выходят из строя, требуют более тщательного обслуживания и обладают меньшим КПД. Влаготермозащита двигателя должна быть F (до 85 °С) либо класса Н (до 130 °С), и иметь реверс с КПД до 90%.

В стенах сушильной камеры должен использоваться частый шаг реек, чтобы исключить проседание минеральной ваты. А вентилируемые зазоры должны высушивать утеплитель при случайном попадании влаги.

Во избежании проблем, помимо соблюдения такого важного условия как равномерность продува поперек штабеля с обязательным реверсом, необходимо помнить о герметичности камеры, поддержании нужного температурно-влажностного режима, а также правильной укладке пиломатериала

Вакуумная сушка древесины своими руками

Чтобы высушить деревянные конструкции своими, нужно приобрести вакуумную камеру. Промышленное оборудование отличается высокой стоимостью, поэтому рекомендуется самостоятельно собрать сушильный аппарат. Процесс изготовления вакуумной сушилки для древесины своими руками выглядит следующим образом:

- Постройка фундамента.

- Возведение каркаса.

- Обшивка корпуса металлическими пластинами.

- Установка теплоизоляционных материалов и опорных механизмов.

- Монтаж нагревательных элементов и вентиляторов.

Стенки самодельной камеры выполняются из бетона, металла и древесины. Их необходимо утеплить фольгой, пенополистиролом или древесной стружкой. Толщина утеплителей составляет должна составлять не менее 0,15 м. Каркас аппарата обшивается листовым металлом. Дверь сушилки нужно загерметизировать.

В качестве источника тепла рекомендуется использовать электрический бойлер, тепловентилятор или радиатор отопления

Важно обеспечить циркуляцию горячей воды при помощи насоса. Равномерное распределение тепла обеспечивается при помощи вентиляторов

Чтобы контролировать влажность и температуру в камере, рекомендуется установить влажный и сухой термометр.

После сооружения вакуумной камеры необходимо загрузить в нее пиломатериалы. Для этого можно использовать вилочные погрузчики. После погрузки начинается процедура сушения досок. Необходимо контролировать процесс при помощи термопар и датчиков давления. Чтобы материалы не сместились во время обработки, на них торцевые части нужно нанести смесь из олифы и мела.

Изготовление сушильной камеры для пиломатериалов своими руками

Чтобы самостоятельно сделать сушильную камеру, сначала необходимо выбрать материал для каркаса. Чаще всего используются металлические стойки из уголка либо швеллера, а также нужны деревянные брусья, обработанные антисептиком. Стены покрывают металлическими листами, панелями влагостойкой фанеры, профилированным прокатом. Теплоизоляцию выполняют при помощи пенопласта, минеральной влагостойкой ваты.

Чертеж сушильной камеры

Перед строительством определяются с местом расположения сушилки, чтобы сделать бетонный фундамент. Основание необходимо, чтобы конструкция была устойчивой и равномерно распределялась нагрузка на грунт.

Сбор каркаса осуществляется сваркой либо болтовыми соединениями. Затем следует обшить стены изнутри, вставить двери и окна. Слой теплоизоляционного пола должен составлять не меньше 12–15 см. Потом нужно проверить камеру на герметичность, путем расположения мощного тепловентилятора с направлением горячего воздуха параллельно доскам.

Сушка досок необходима, чтобы получить качественное сырье. Ведь строительство дома с применением влажного пиломатериала приведет к перекосам и нарушению его целостности

Потому важно серьезно отнестись к устранению лишней влаги из древесины

Способы сушки дуба: камерная и бескамерная методика

Из всего вышесказанного очевидно, что получение из только что срубленного дуба древесины, которая соответствует всем необходимым параметрам, является процессом трудоемким и длительным.

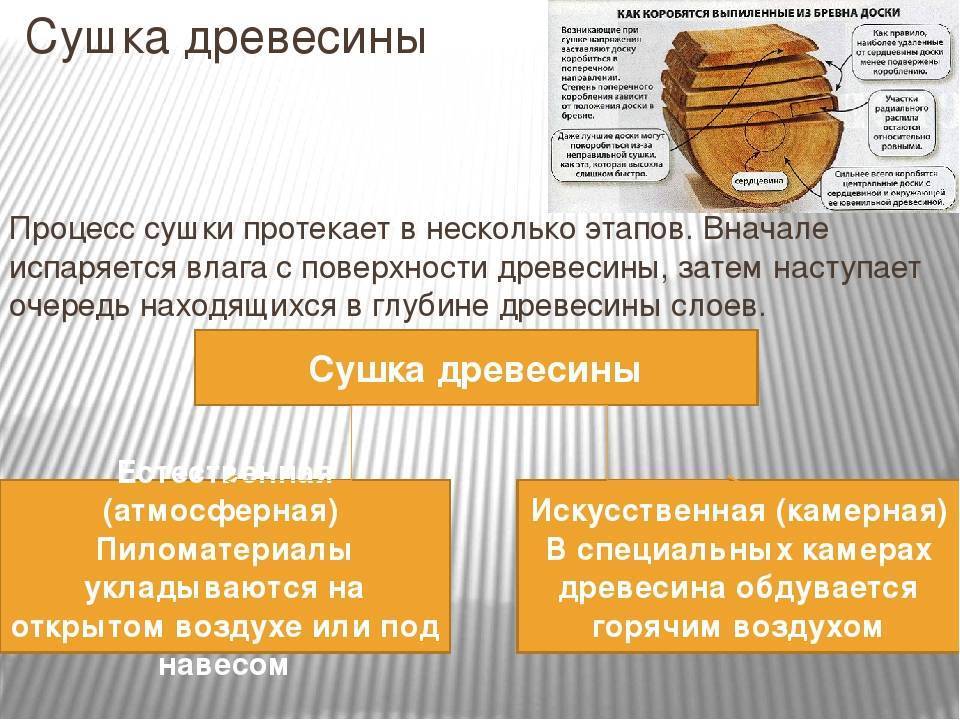

Существует масса способов снизить влажность досок, бревен и брусьев, но все их можно разделить на две большие категории:

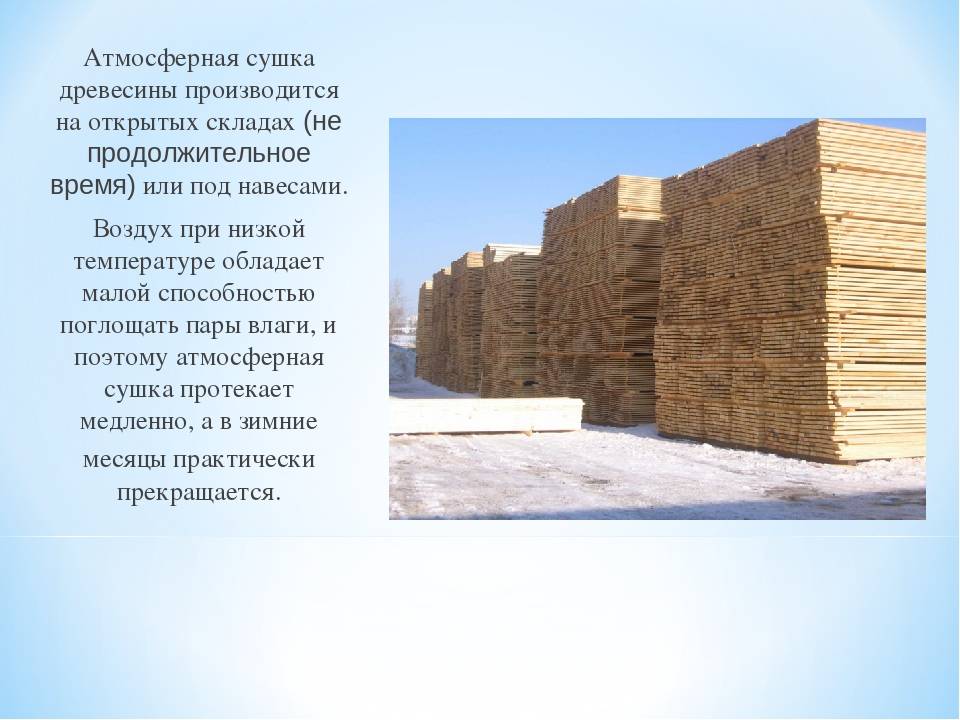

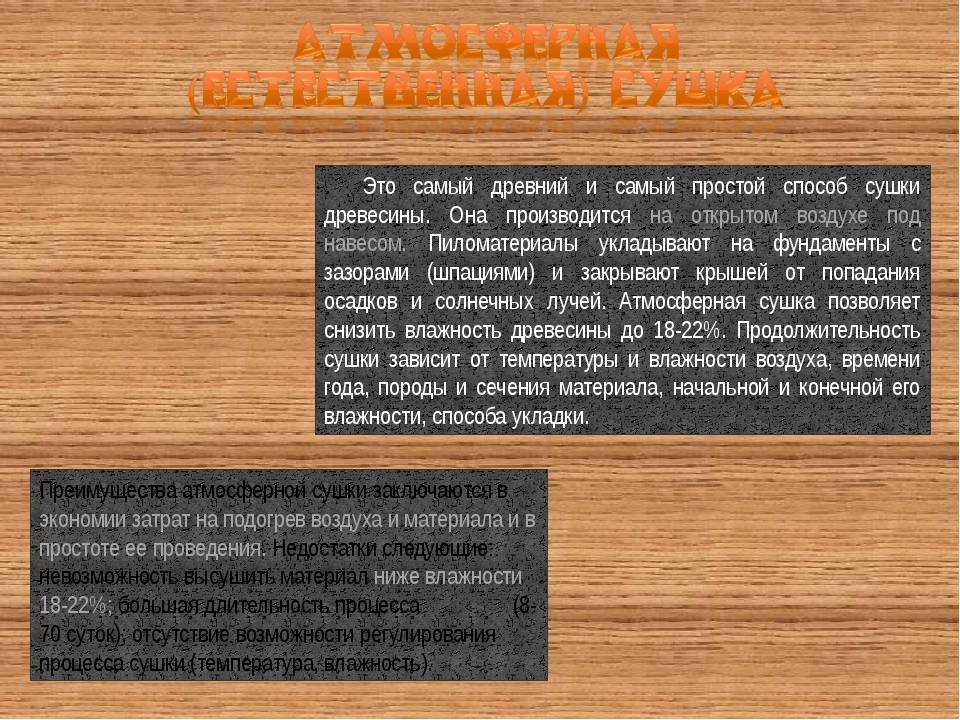

- Бескамерная (атмосферная) сушка.

- Камерная сушка.

Атмосферная сушка в идеале является самым доступным и естественным способом снижения уровня влажности. Методика использовалась на лесопилках и деревообрабатывающих производствах веками. Считается, что высушенное естественным образом дерево является наиболее качественным, может эксплуатироваться десятилетиями без изменения первоначальных качеств. Но у способа есть один существенный недостаток — растянутость во времени.

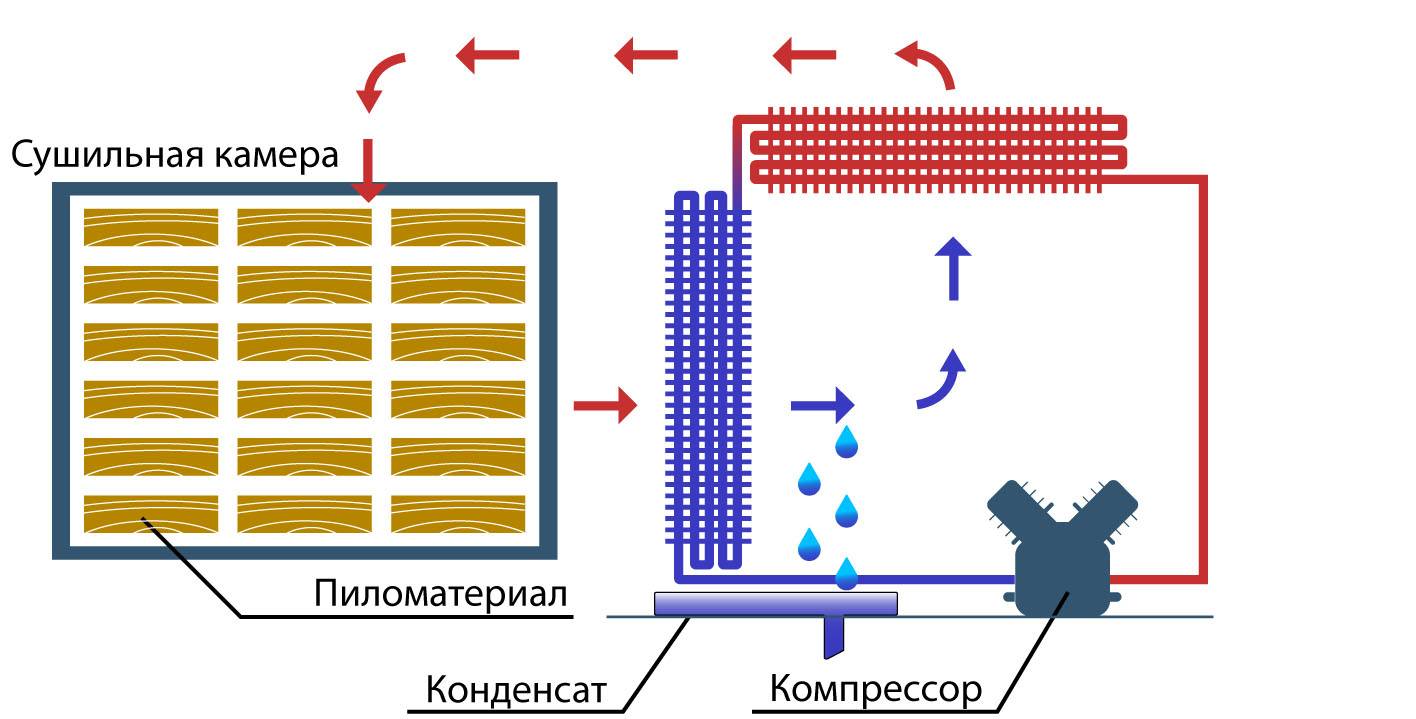

Так как современная жизнь очень динамична, покупатели заинтересованы в максимально быстром приобретении материала. Лесозаготавливающие предприятия, в свою очередь, предпочитают реализовывать древесину в кратчайшие сроки. Поэтому в XIX-XX веках было изобретено множество методик, использующих электрическую энергию. Камерная сушка производится в конвективных камерах, также используется конденсационный способ и вакуумная сушка.

Все работы осуществляется в промышленных условиях, как правило, делятся на такие этапы:

- Прогрев.

- Непосредственно сушка.

- Охлаждение, получение заданного порога влажности.

Камерная сушка схожа с многократно ускоренной атмосферной сушкой, необходимый результат достигается в разы быстрее. Но недостатком является дороговизна процедуры. Необходимо использование дорогостоящего оборудования, чаще всего это возможно только в промышленных условиях.

К счастью, не так давно появились инфракрасные сушилки, которые позволяют сократить сроки атмосферной сушки, получить необходимый результат в сроки, сравнимые с камерной обработкой. При этом соблюдаются все особенности сушки древесины дуба

, материал не испытывает агрессивного воздействия, разрушающего структуру. По окончании процесса влажность достигает необходимого уровня.

Особенности древесины дуба: что должно получиться в результате сушки

Пиломатериалы из дуба достаточно капризны, они сложно просушиваются естественным образом. Недостаточно просто оставить штабель под навесом или на открытом солнце, чтобы через определенное время получить необходимый результат.

Перед тем как сушить дубовые доски

, необходимо понять особенности материала:

- Древесина дуба подвержена засушке. Это значит, что при падении уровня влаги ниже критической отметки, могут образовываться внутренние и наружные трещины.

- Сложнее всего просушивать свежераспиленный дуб, влажность которого превышает 25%.

- Недопустимы температуры выше 55 градусов на начальных этапах сушки. Это приводит к коллапсу древесных капилляров, то есть к появлению множественных внутренних трещин.

- Не рекомендуется отправлять на просушку свежераспиленный материал с влажностью выше 40%.

- Правильная сушка дуба требует поддержания определенного уровня температуры и влажности.

Особенности сушки древесины дуба

таковы, что для получения качественного материала без дефектов с определенным процентом влажности, необходимо составить предварительный план данной процедуры, использовать специальные средства. Существует несколько задач просушки дуба:

- Усушка с предупреждением изменения линейных размеров. Здесь производится уменьшение влажности до 30%.

- Усушка до транспортной влажности 20-22%.

- Полнообъемная сушка для непосредственной эксплуатации. Уровень влажности должен составить 6-12%.

Методы выпаривания

Один из древнейших способов сушки, который можно применять и в наше время, сохраняя должный уровень технических свойств материала. Стоит вернуться к главному вопросу: как сушить доски, чтобы не повело? Ответ на него предполагает более расширенный взгляд на технологии избавления от влажности. Не только ее содержание в структуре может вызвать негативные процессы деформации доски. Гораздо сложнее выводить природные соки древесины, которые затрудняют и механическую обработку на этапах подготовки изделия к монтажу.

В решении этих проблем и поможет процедура выпаривания при 60-70 °C. Необходимо взять тот же чан или другую металлическую тару, наполнить ее опилками и залить водой. Далее туда погружается доска, после чего емкость ставится на медленный огонь томиться. Данный процесс в конечном итоге не только способствует удалению глубинной влаги из структуры, но и физическому укреплению материала.

Особенности обработки мореного дуба

Добыча и переработка мореного дуба – это нестандартный процесс который сильно отличается от заготовки ели, сосны или другой обычной древесины. Заготовку данного материала могут проводить в естественных условиях при добыче торфа или глубинных работах в речных руслах. В первом случае добыча древесины осуществляется в процессе разработки торфянника. Во втором случае залежи дуба определяют тщательной разведкой речных русел, а добычу назначают только на время самого низкого уровня воды в реке.

Помимо естественных методов, для получения мореного дуба используют простую, но многоэтапную технологию заготовки материала в специальных цехах.

В результате длительного пребывания под толщей воды дуб приобретает благородный темный окрас и плотность, сравнимую с железом. Для его распила подходит только твердосплавный инструмент. При этом, чем суше материал, тем тверже он становится.

Из-за высокой естественной влажности мокрого дуба, достигающей 117%, его вес составляет 1500 кг на 1 куб. Это затрудняет его транспортировку, поэтому распил дерева осуществляют практически сразу после того как его вынули из воды, и только затем отправляют его на усушку. Мореное дерево сложно переносит воздействие большого потока горячего воздуха и прямого попадания солнечных лучей, и при естественном высушивании требует стабильной температуры, хорошей вентиляции и огромного количества времени. Но современные технологии позволили сушить материал качественно и в максимально короткие сроки, с помощью следующих методов:

- импульсного;

- вакуумного (камерного);

- инфракрасного;

- адсорбционного.

Некоторые утверждают, что неестественная сушка приводит к осветлению материла, но при сушке в естественных условиях это также возможно. При этом, в отличие от последнего варианта, камерная технология экономит время, увеличивая производительность, и снижает вероятность появления трещин. Чтобы уменьшить возможную деформацию древесины, перед сушкой ее рекомендуется предварительно поместить на 2 часа в химический раствор проникающего действия. Но, даже с такой подготовкой, необходимо точно отслеживать допустимую температуру, которая может варьироваться от 25 до 50°С.

Какую древесину используют для аммиачной дымки

Выбранный способ подходит для древесины с высоким содержанием танинов (дубильных веществ). Самые популярные породы дерева для использования аммиачной дымки: дуб, каштан, ясень. Эта древесина приобретает при обработке парами гидроксида аммония насыщенный роскошный цвет в оттенках от светло-кофейного до черного (зависит от времени выдержки).

Красивая структура абрикосовой древесины лучше проявляется после морения аммиаком и обработки маслом, как на третьем фото

Красивая структура абрикосовой древесины лучше проявляется после морения аммиаком и обработки маслом, как на третьем фото

Клен, граб, береза, сирень, ясень, лещина, вяз на обработку парами аммиака не отреагируют либо при длительной выдержке приобретут некрасивый грязноватый оттенок, пойдут пятнами.

Уровни сушки

Для разных целей требуется своя степень сушки, величина которой будет выражаться в коэффициенте влажности структуры. Технологи выделяют несколько видов древесной структуры в зависимости от данного показателя:

- От 2 до 8 % – самый низкий уровень влажности, благодаря которому пиломатериал может применяться в изготовлении мебели.

- От 2 до 15 % – древесина для грубой отделки поверхностей. Таким материалом укладывают покрытия террас и дорожек, а также выполняют настилы полов.

- От 8 до 15 % – изделия, подходящие для столярной мастерской. Они могут быть цельные или клееные, но для конструкционных элементов подойдут оптимально. Некоторые виды пиломатериала можно подготовить к таким работам и в домашних условиях. Например, как сушить доски на улице, чтобы добиться такого процента влаги? Требуется дополнительная химическая обработка, эффект которой будет подкрепляться благоприятными климатическими условиями и свойствами самой породы.

- От 18 до 22 % – нетребовательная с точки зрения технологий обработки древесина, которая находит широкое применение в бытовом хозяйстве и промышленности. Из пиломатериала с таким уровнем влажности можно строить дома, изготавливать тару и т. д.

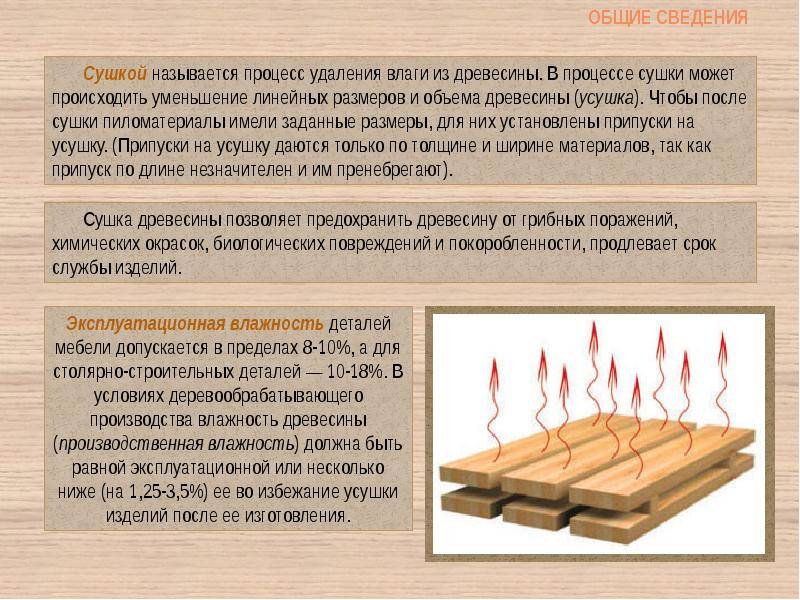

Процесс сушки древесины

Первостепенной задачей такого процесса, как сушка древесины, является процесс испарения излишней влажности из древесного материала. Данные процессы протекают постепенными этапами:

- Изначально происходит высыхание поверхности древесины;

- Далее изнутри дерева происходит выделение влаги снова на поверхность;

- Затем происходит повторение просушки поверхностных слоев дерева.

Процесс высушивания древесины

По итогам данного процесса происходит своеобразное выравнивание режима влажности дерева и окружающего воздуха. В принципе, данный процесс досконально изучен за тысячелетия использования дерева в строительстве: хотя, на сегодняшний день, появляются все новые и новые технологии.

Способы сушки древесины

«На корню»

Наиболее быстрым и надежным способом высушить дерево считается способ «на корню». Ствол живого дерева лишают доступа влаги от корней. Листья вытягивают всю оставшуюся влагу, отчего дерево высыхает буквально за пару недель и гарантированно просыхает внутри. Сушить деревья следует в весенний период, когда ток влаги наиболее активный.

Чтобы перекрыть ток естественной влаги, на расстоянии примерно 0,5 м от основания ствола нужно снять кольцо коры толщиной 1—1,5 м. Крона дерева будет действовать как насос и в скором времени полностью обезводит ствол.

Вариация этого способа — спилить дерево и на расстоянии 1 м от места спила оставить кольцо коры. Остальные 2/3 коры нужно снять, полностью оставив крону, которая высушит ствол.

Спустя две недели, максимум — месяц, дерево можно распиливать на доски. Затем в зависимости от нужного уровня влаги древесины ее либо продолжают сушить, либо применяют непосредственно по назначению.

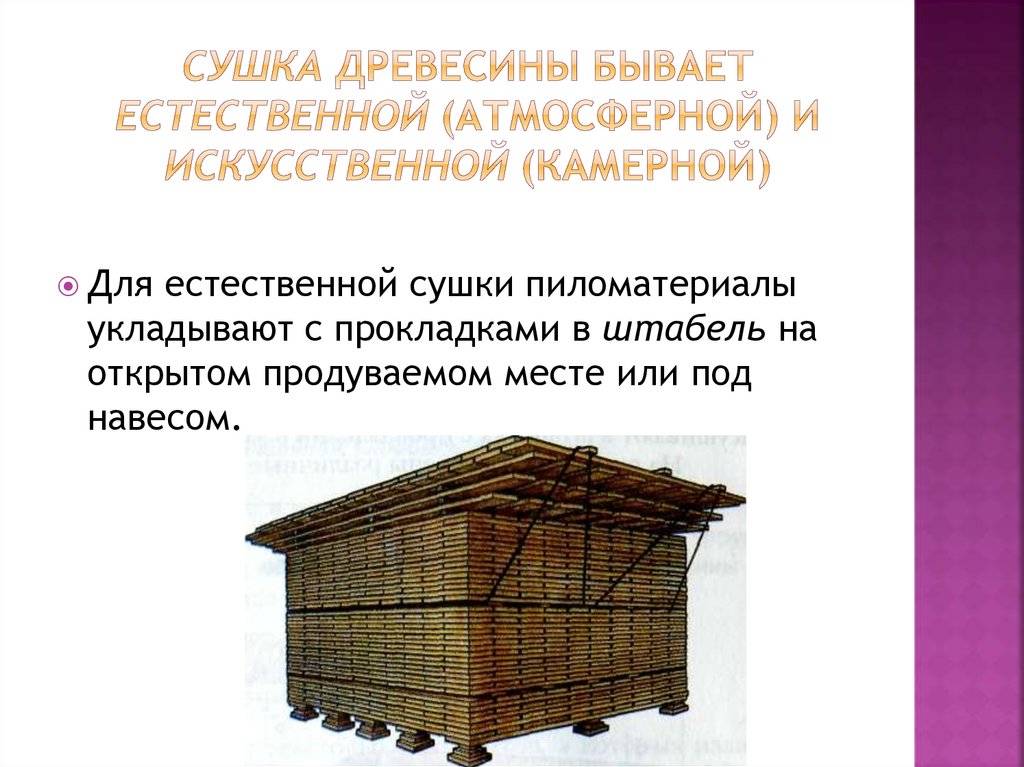

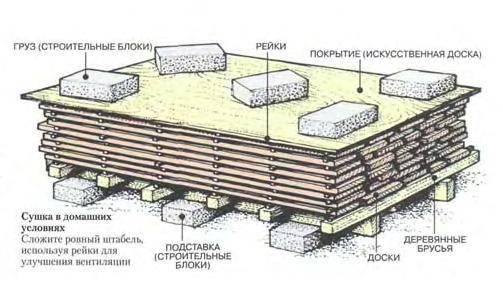

В атмосферных условиях

Предпочтительнее всего — сушка дерева в атмосферных условиях. Этот способ гарантирует равномерное просыхание древесины по всем объему без расколов и деформации и в итоге качественный материал. Но способ имеет явный недостаток — длительность. Для просушки мягких пород требуется примерно 2—3 года, для твердых — от 3 и аж до 7 лет.

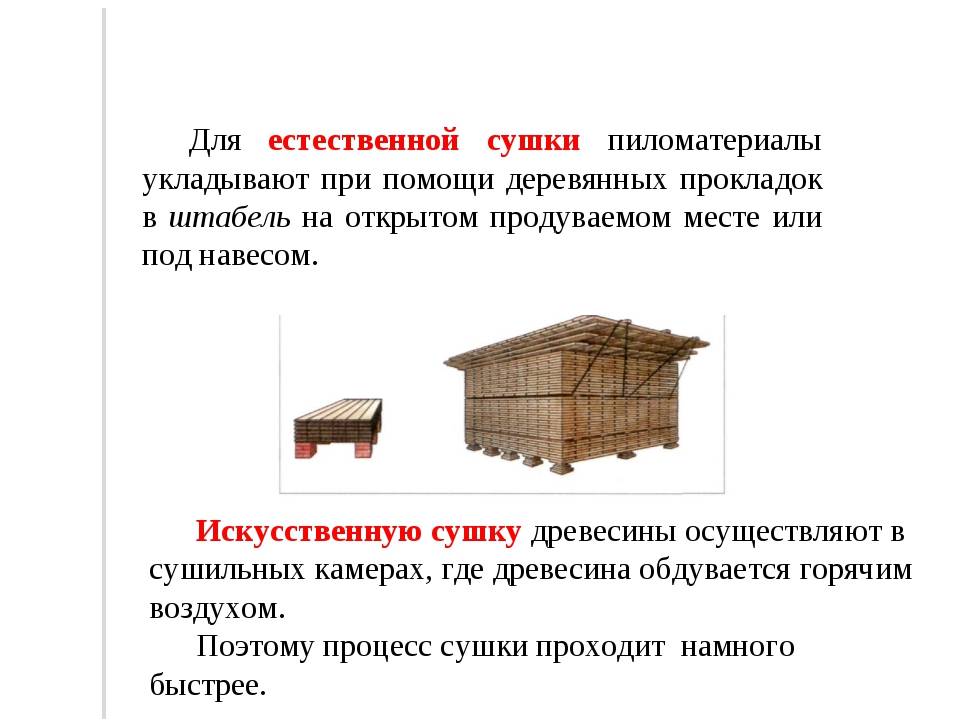

Чтобы сушить доски, нужно подготовить площадку, которая будет находиться на открытом пространстве или в хорошо проветриваемом неотапливаемом помещении. Выберите ровное место, тщательно очистите грунт и уберите мусор. Расположите на площадке гидроизоляцию, например, рубероид или даже сено или солому. Затем соберите настил из жердей, рельсов, брусков высотой не менее 30 см. Главное требование — плоскость настила должна быть идеально ровной, чтобы распределить нагрузку на древесину равномерно.

Настил может быть как ровно горизонтальным, так и с небольшим уклоном. Теперь доски необходимо сложить штабелями. Для лучшей вентиляции между слоями досок помещают прокладки, крайние кладут вровень с торцами. Сверху древесину прикрывают досками или навесом, чтобы защитить их от солнца и осадков.

Если же сушить нужно бревна, то рекомендуется оставить на них кору, так как именно кора лучше всего сохраняет ствол от растрескивания. Можно оставить кору частично — кольца на торцах бревен, откуда чаще всего и идут трещины. Торцы необходимо покрыть материалом, предотвращающим гниение, — известью, раствором поваренной соли или столярным клеем. Для более быстрого высыхания на бревне делают поперечные зарубки.

Также древесину можно сушить на цементном полу, который быстро впитывает влагу. Для этого сырые доски выкладывают на сухой и чистый пол и постоянно их переворачивают.

Экспресс-сушка

Если объемы древесины не очень большие, а высушить надо быстро, то вполне можно воспользоваться экспресс-сушкой при помощи газет.

Для этого доски оборачивают в 5—10 слоев газетной или обычной бумаги, заматывают в полиэтиленовый пакет и выкладывают на батарею или в любое другое теплое место. Менять газеты нужно часто, в первое время — раз в несколько часов, а затем по мере увлажнения.

Торцы нужно защитить от растрескивания либо специальной смесью, либо маслом или даже краской. Так, древесина в зависимости от толщины и изначальной влажности будет сушиться от 4 дней до 4 недель.

Также для быстрого выведения естественной влаги из дерева применяют такие методы, как вываривание и запаривание. При вываривании древесину помещают в большую емкость с водой и варят там в течение 5—6 часов. Затем материал выкладывают на окончательную просушку.

При запаривании естественная влага в древесине заменяется на любое растительное масло, например, льняное. Процесс примерно такой же, как и при вываривании. Древесину выкладывают в емкость с растительным маслом и проваривают также в течение 5—6 часов с последующей окончательной просушкой.

Наиболее рекомендуемые способы сушки древесины — медленные, так как в домашних условиях именно медленное просыхание гарантирует высокое качество полученных материалов. Обеспечить же быстрое и в то же время равномерное просыхание без специальных приспособлений достаточно тяжело, поэтому если вам нужен безупречный материал прямо сейчас, то лучше приобрести готовую древесину.

Сколько сохнет доска естественной влажности

Естественная сушка происходит под влиянием атмосферного циркулирующего воздуха, испаряющего влагу из древесины. Процесс сушки влажных пиломатериалов, как правило, начинается сразу после распиловки, что предупреждает появление червоточин и гнили, а сама обычная сушка древесины совмещается с хранением. При этом сушить древесину надо обязательно в тени, под навесом и на сквозняке.

Если сушка древесины осуществляется на солнцепеке, то внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. В результате из-за разницы напряжений образуются трещины, дерево быстро коробится. Следует иметь в виду, что уложенные в штабель пиломатериалы весной и осенью сохнут хуже, чем летом, а в зимний период процесс сушки вовсе останавливается.

Более интенсивно процесс сушки древесины происходит в июне. Время сушки хвойных пиломатериалов, уложенных штабелем с прокладками в естественных условиях до 18 — 22% влажности приведено в таблице ниже.

Месяц укладки пиломатериалов для сушки | Номер климатической зоны | Срок сушки в днях при толщине пиломатериалов, мм | ||

15-20 | 32-50 | 55-75 | ||

| Март, апрель, май | 1 | 34-38 | 43-51 | 55-64 |

2 | 30-34 | 38-47 | 51-60 | |

3 | 26-30 | 34-36 | 43-51 | |

4 | 13-15 | 17-22 | 22-30 | |

| Июнь, июль | 1 | 13-17 | 22-43 | 43-55 |

2 | 10-13 | 17-34 | 34-51 | |

3 | 9-10 | 15-22 | 26-34 | |

4 | 8-9 | 13-15 | 17-25 | |

| Август, сентябрь | 1 | 30-34 | 43-51 | 55-60 |

2 | 26-34 | 36-43 | 47-55 | |

3 | 22-30 | 30-38 | 43-47 | |

4 | 11-17 | 20-26 | 30-34 | |

| Октябрь | 4 | 12-28 | 25-32 | 34-45 |

Далее представлена таблица климатических зон, которые указаны в первой таблице.

Номер | Регионы, входящие в климатические зоны. |

| Архангельская, Мурманская, Вологодская, Куйбышевская, Пермская, Свердловская, Сахалинская, Камчатская, Магаданская области, северная половина Западной и Восточной Сибири и Коми, северная часть Хабаровского края и восточная часть Приморского края | |

| Карелия, Ленинградская, Новгородская, Псковская области, южная часть Хабаровского края и западная часть Приморского края | |

| Смоленская, Калининградская, Московская, Тверская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Нижегородская, Брянская, Челябинская, Владимирская, Калужская, Костромская, Амурская области, южная часть Западной и Восточной Сибири, республики Чувашия, Марий Эл, Мордовия, Татарстан, Башкоторстан, Удмуртия | |

| Курская, Астраханская, Самарская, Саратовская, Волгоградская, Оренбургская, Воронежская, Пензенская, Тамбовская, Ростовская, Ульяновская области, Северный Кавказ |

Следует отметить, что сушка пиломатериалов резко сокращается с середины августа.

Сколько сохнет доска 50 мм

Все зависит от начальной влажности древесины,ее толщины, породы, проветриваемости и влажности помещения, толщины прокладок.

На улице, при атмосферной сушке, сосна (ель) толщиной 40 мм и начальной влажностью 50-60%, на прокладках толщиной 25 мм, сохнет в среднем 50-60 суток в осенне-зимний период и 30-40 в весенне-летний.

Как сушить доску на улице

Пред началом сушки досок необходимо подготовить поверхность. Ее застилают гидроизоляционным материалом.

Выделяют некоторые правила, по которым нужно сушить доски:

- Правильная укладка;

- Направление потока воздуха (доски размещают поперек потока);

- Размер штабеля (оптимальный вариант: ширина не более 0,8 м, расстояние до нижнего слоя 0,7 м);

- Правильное размещение опор штабеля;

- Верх штабеля должен быть сплошной горизонтальной плоскостью;

- Доски должны быть максимально защищены от осадков.

Как можно быстро высушить доски в домашних условиях?

Бывают и такие случаи, когда вам необходимо быстро высушить доски. Есть ли такой способ? Да, конечно. Оберните доску в 5-15 слоев бумаги, один слой целлофана и проделайте в последнем дырочки. После этого поместите доску на теплую батарею.

В квартире отлично подойдет подоконник. Учитывая, что всю влагу забирает бумага, меняйте ее несколько раз в течение суток. И переворачивайте доску. При толщине в 3 см для сушки достаточно будет 4 суток. Главный минус такого способа – это то, что доска коробится. Но вы легко можете исправить ситуацию с помощью рубанка.