Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

Их достоинства:

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Особенности сварки углеродистых сталей

Ключевое требование при сварке деталей из углеродистых сталей — прочностные характеристики металла шва и околошовной области: они должны соответствовать характеристикам основного металла. Чем выше доля углерода, тем сложнее получить соединение, которое бы строго соответствовало этому требованию. Поэтому в отношении каждой из групп углеродистых сталей существуют свои особенности сварки.

Сварка низкоуглеродистых сталей

Это группа хорошо свариваемых, наиболее пластичных углеродистых сталей благодаря низкому содержанию углерода и легирующим добавкам. Выполнять сварку можно любыми известными технологиями, включая сварку ручную электродуговую. Однако такой химический состав металла обуславливает и свои особенности: при неправильном выборе электрода есть риски того, что металл шва будет более прочным, чем металл детали, что может негативно сказаться на общей прочности конструкции. А при выполнении многослойной сварки возможна повышенная хрупкость шовного металла. Чтобы избежать этих проблем, для сварки обычно используют электроды с рутиловым и фтористо-кальциевым покрытием, а в обмазку добавляется доля железного порошка. В ряду широко используемых для профессиональной сварки низкоуглеродистых сталей — марки МР-3ЛЮКС, МР-3, ОЗС-4, АНО-4, АНО-21, ОЗС-12, МК-46.00, УОНИ-13/55, УОНИ 13/45, УОНИ 13/85.

Электроды по среднеуглеродистым сталям

Количество углерода в таких сплавах больше, соответственно, процесс сварки осложняется. Минус в том, что металл сварного стыка и металл детали могут получиться разной прочности. Кроме того, металл близ кромок шва может получиться очень хрупким и с характерными трещинами. Чтобы этого не было, используют электроды с достаточно низкой долей углерода.

Особое внимание — к кромкам соединяемых деталей. Они обязательно должны быть разделаны, чтобы избежать проплавления металла, которое могут вызвать высокие токи — они необходимы для разогрева соединяемых деталей

Также следует учитывать: для повышения качества шва детали, как сказано выше, предварительно разогреваются и прогреваются в процессе сварки;

- движения электродом лучше осуществлять не поперек, а вдоль стыка;

- сварку лучше всего выполнять на короткой дуге;

- после сварки для большей прочности шов также проковывается и подвергается термообработке.

В ряду известных электродов, которые применяют для сваривания среднеуглеродистых сталей — марки УОНИ-13/55, УОНИИ 13/55, УОНИИ 13/45А, УОНИ-13/65.

Сварка высокоуглеродистых сталей

В таких сталях — высокое содержание углерода, что практически делает их непригодными для сварки различных конструкций. Сварочные работы, как правило, выполняются лишь при необходимости ремонта. В этом случае используются те же технологии, что и при сварке среднеуглеродистых сталей. Осуществляется предварительный прогрев металла в области шва до 250-300 °C, по завершении сварки производится проковка и термообработка шва. Необходимо соблюдать еще два условия — сварка возможно при температуре не ниже -5 градусов Цельсия в помещении, где полностью отсутствуют сквозняки.

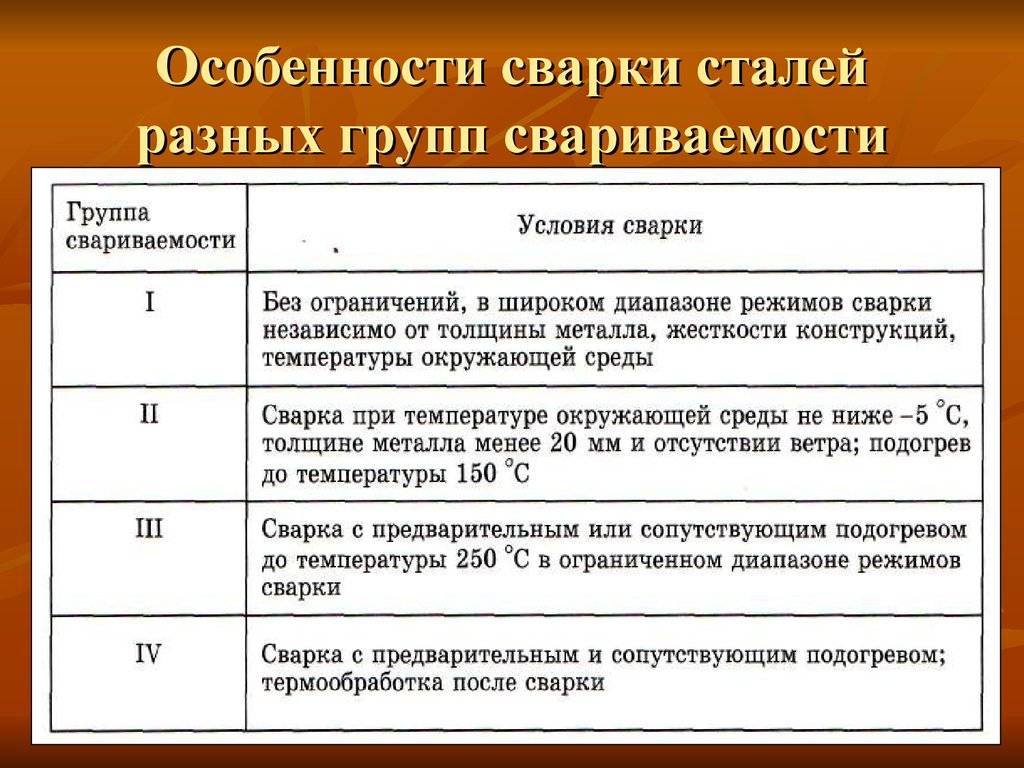

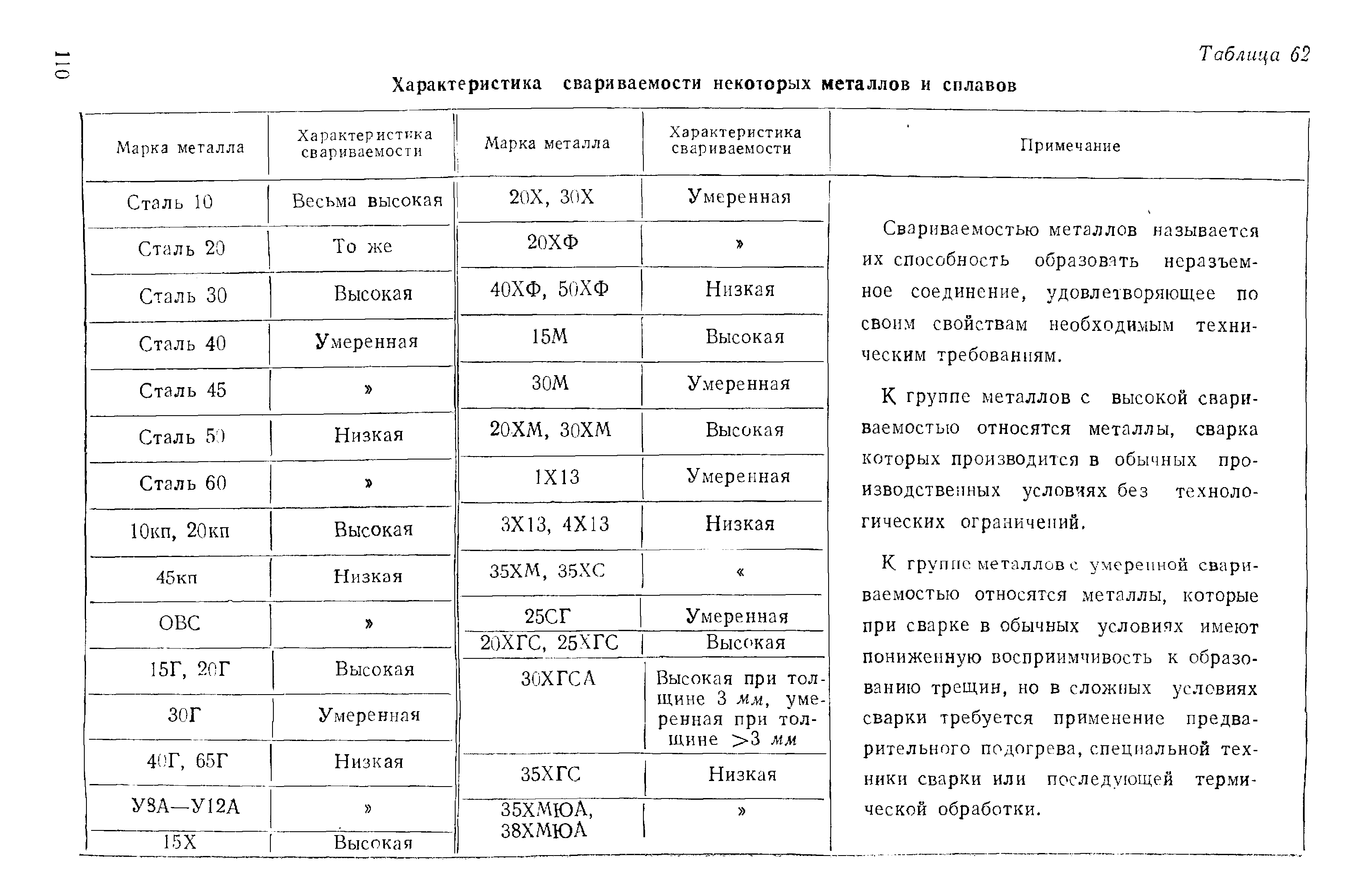

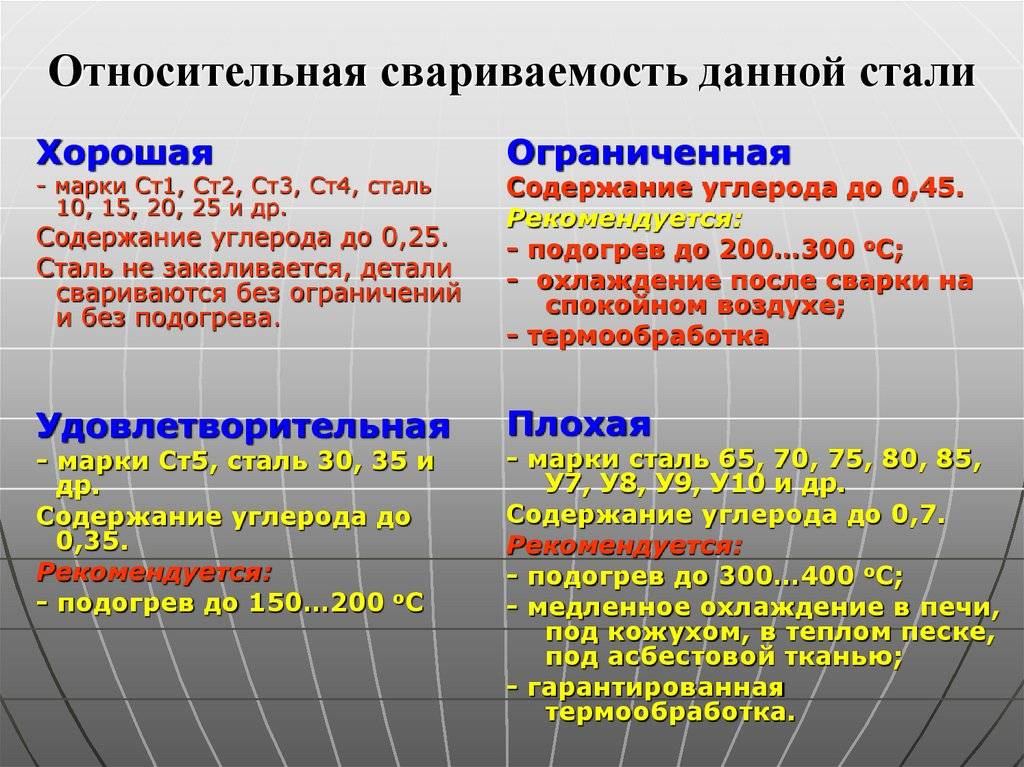

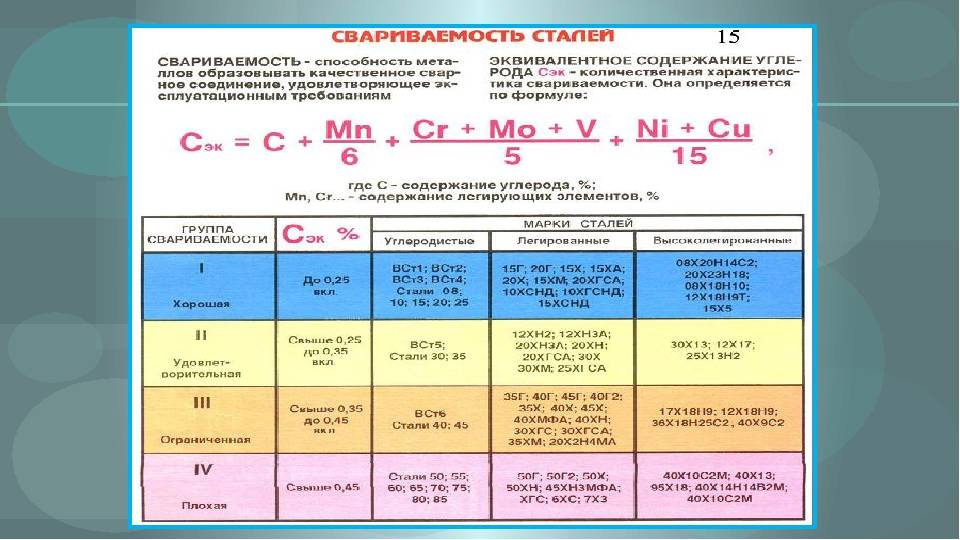

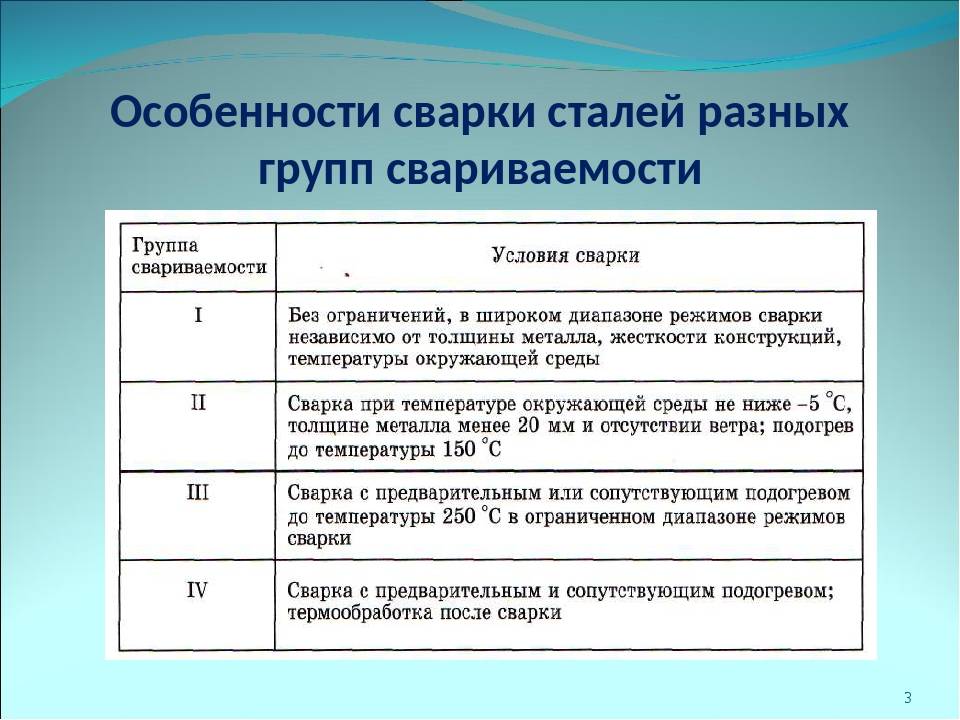

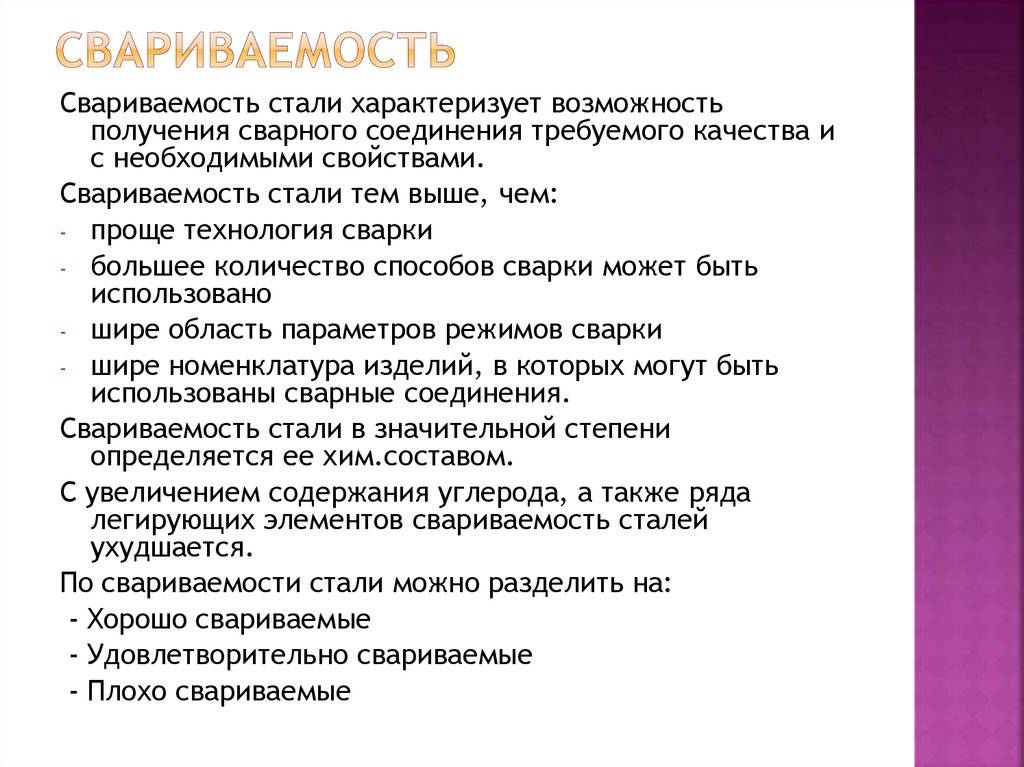

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

— окисляемость металла при сварочном нагреве

— сопротивляемость образованию горячих и холодных трещин

— чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

— чувствительность к преобразованию

— соответствие свойств сварного соединения заданным эксплуатационным свойствам

— обеспечение качества формирования сварного шва

— удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

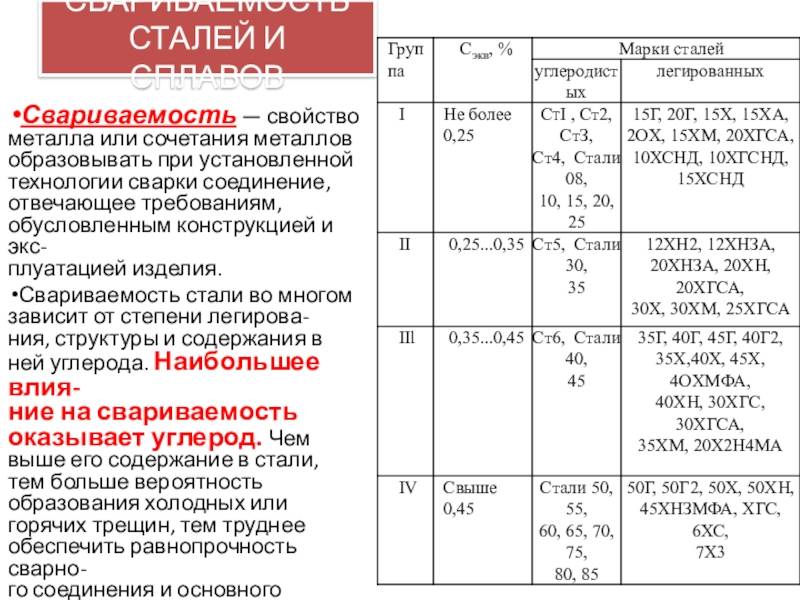

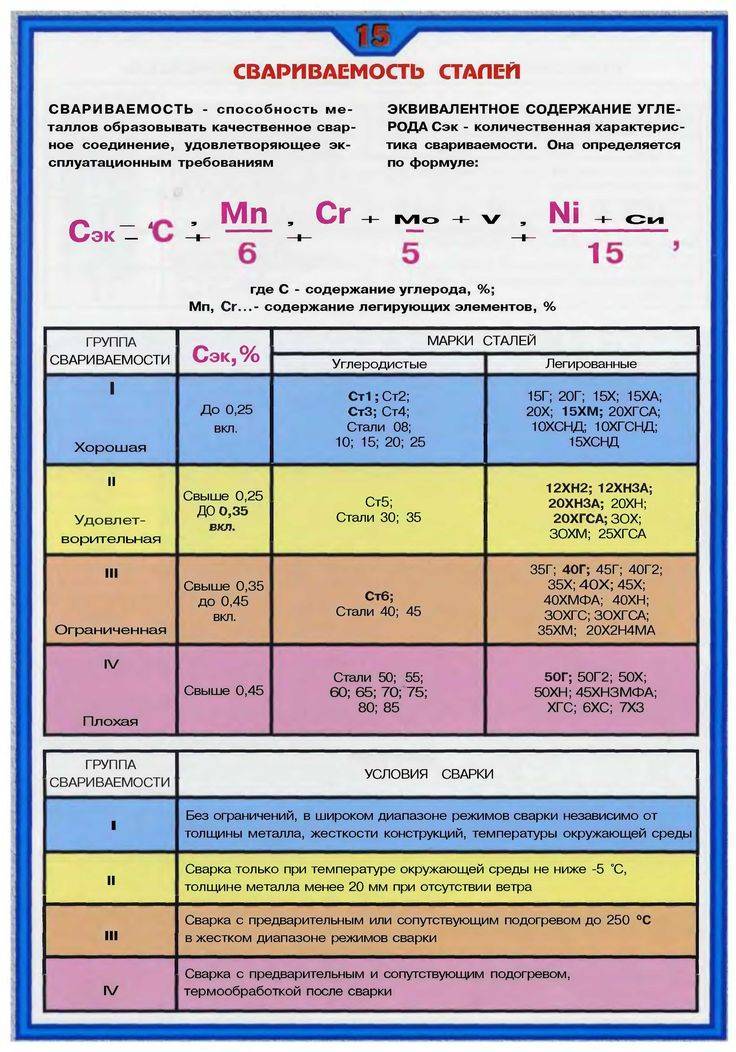

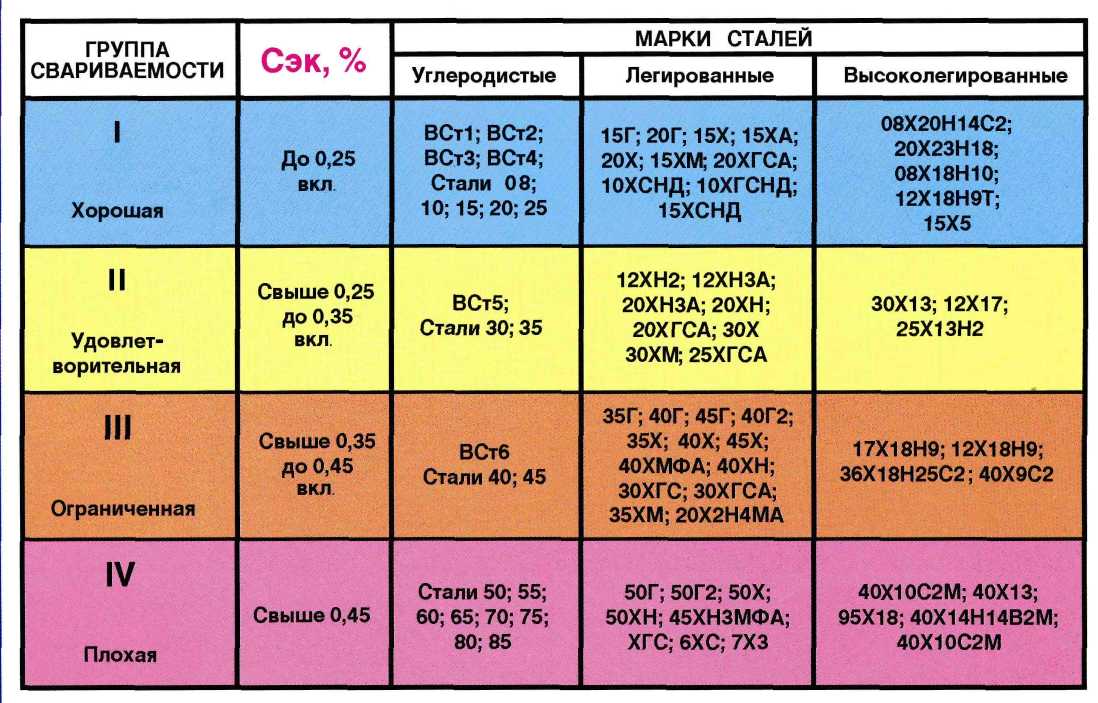

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

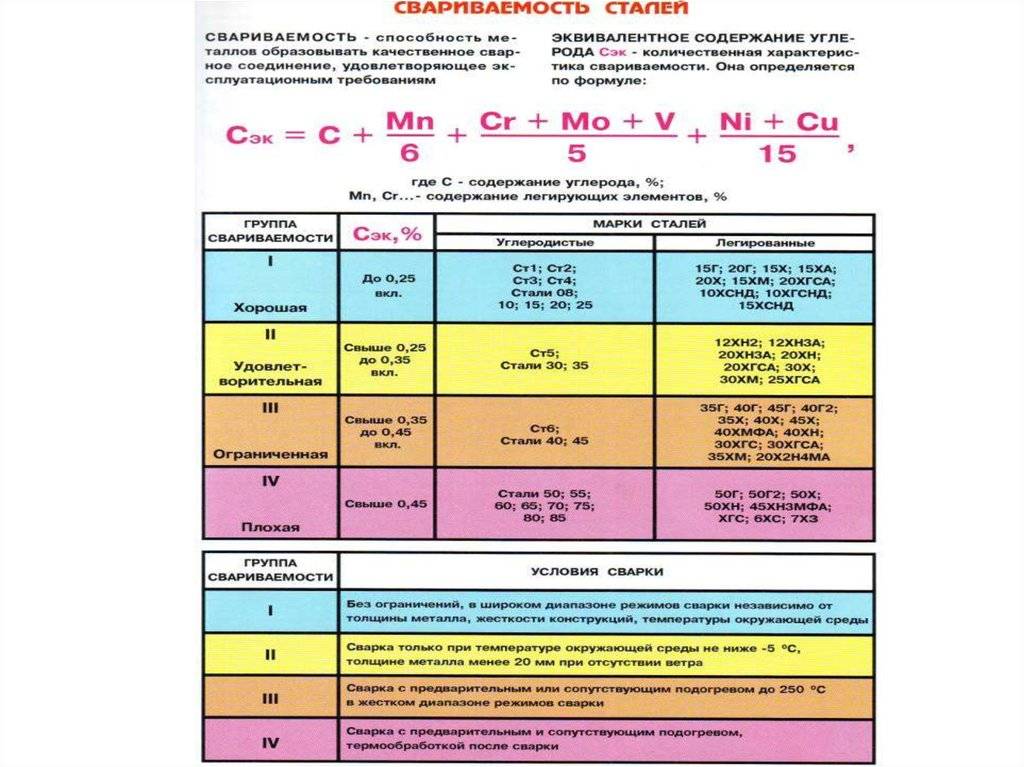

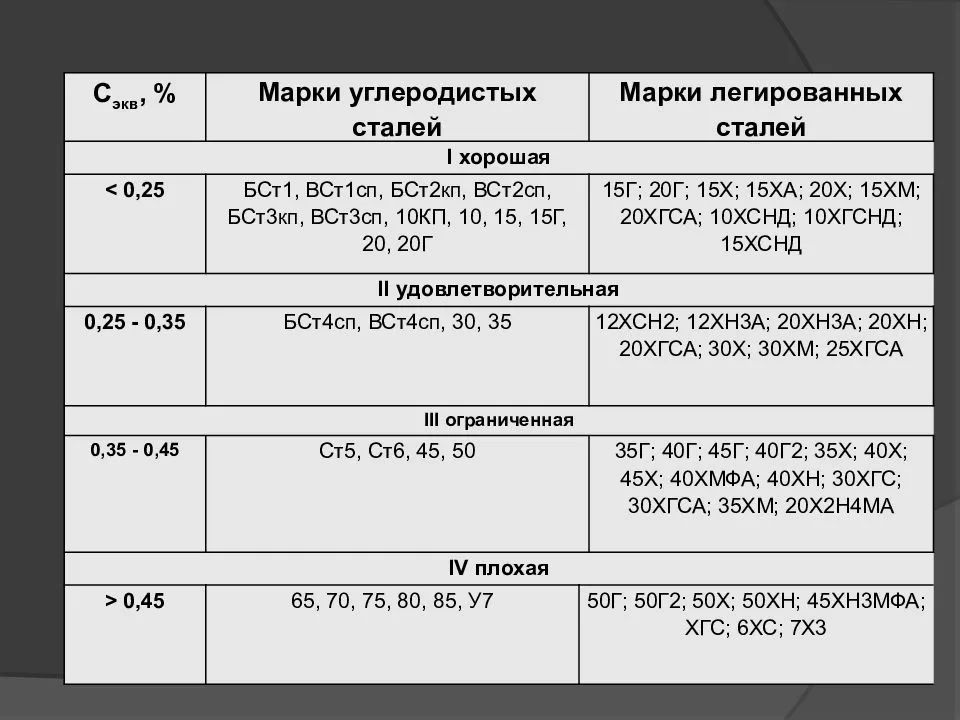

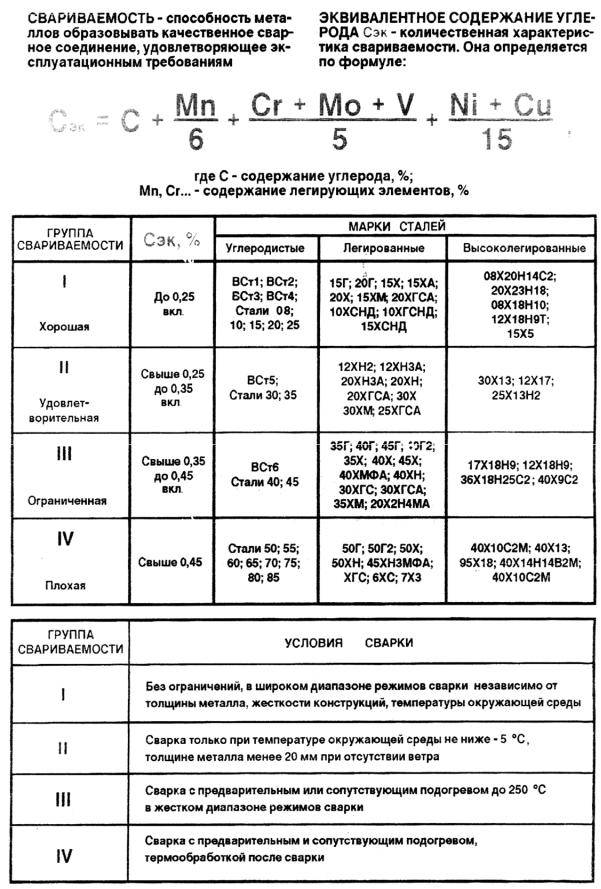

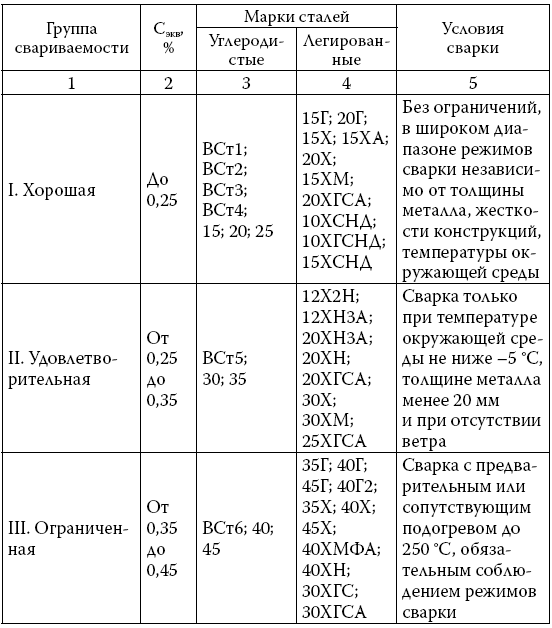

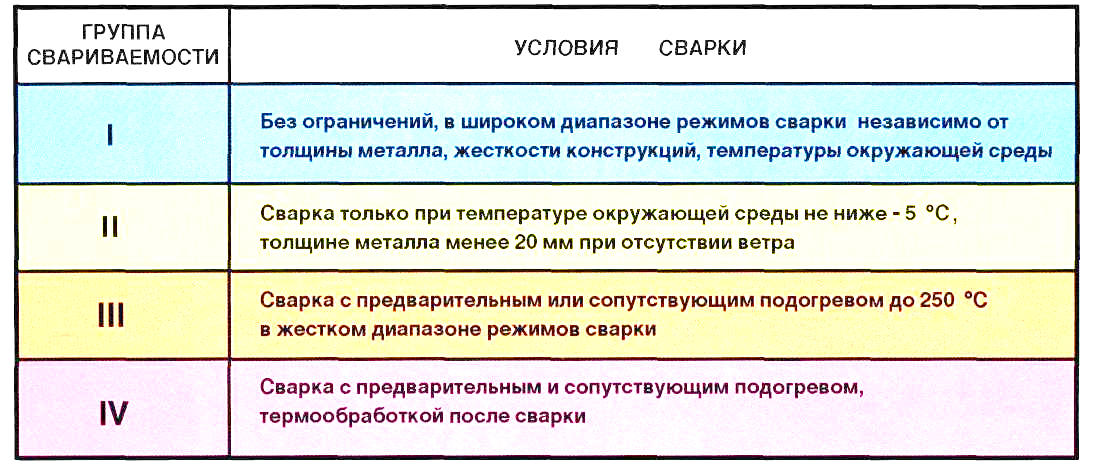

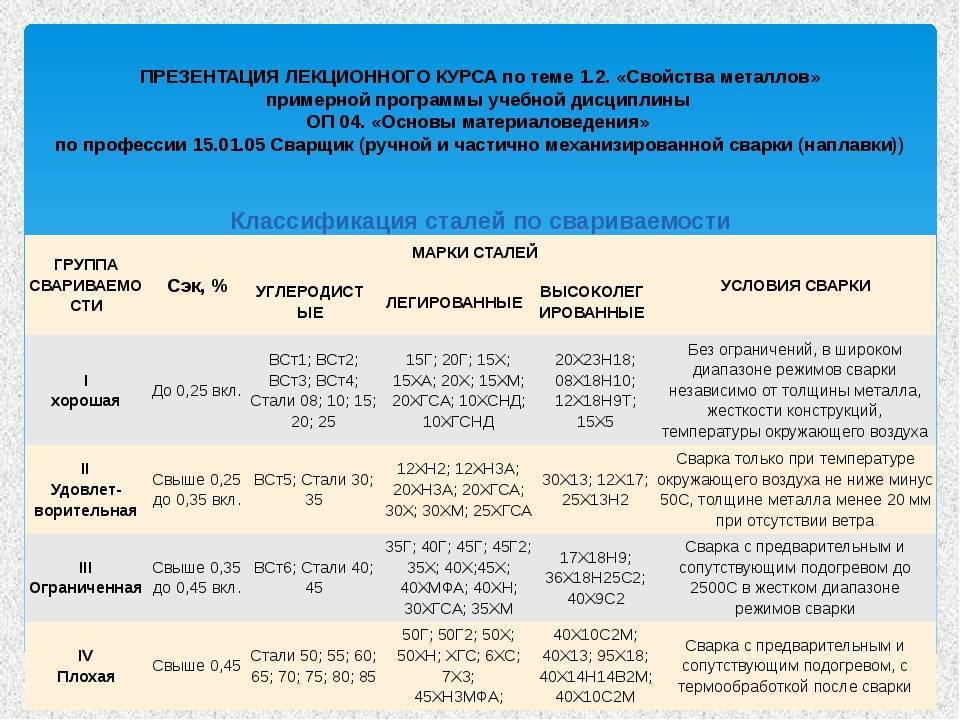

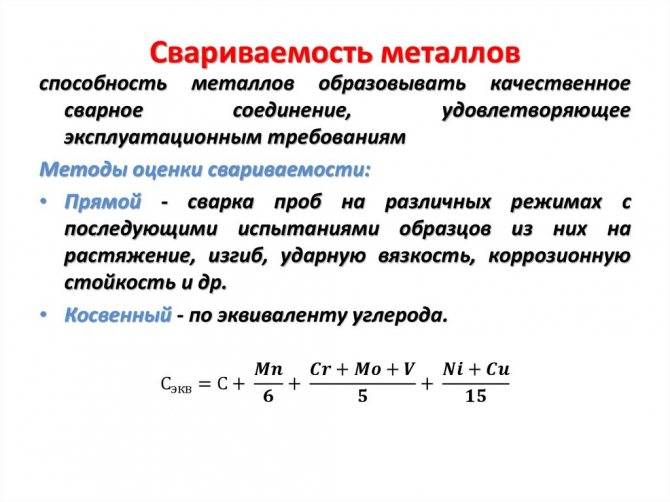

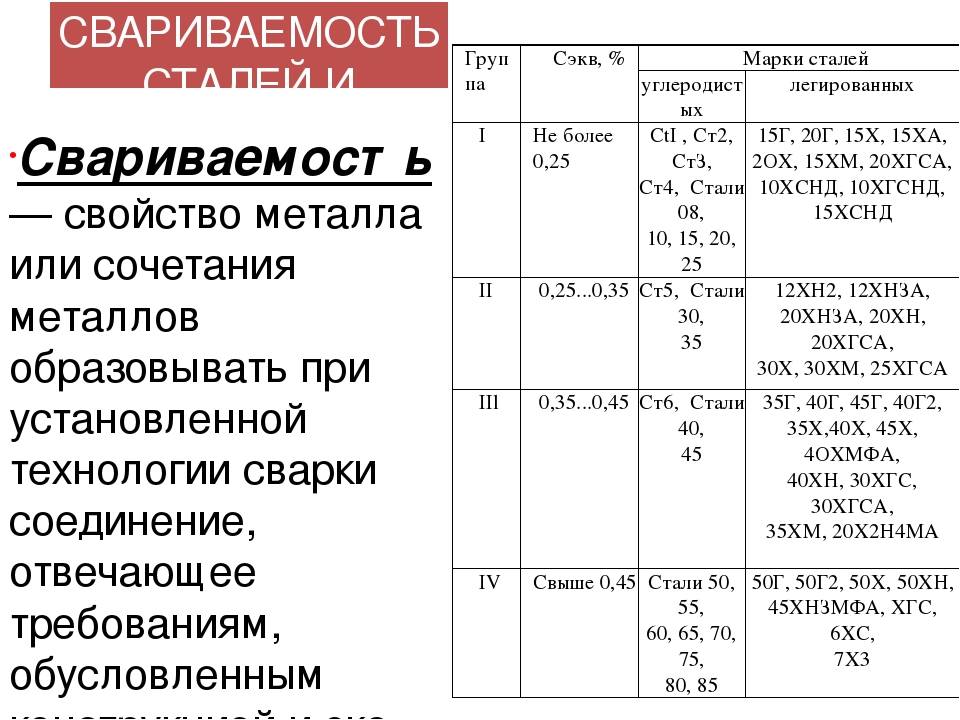

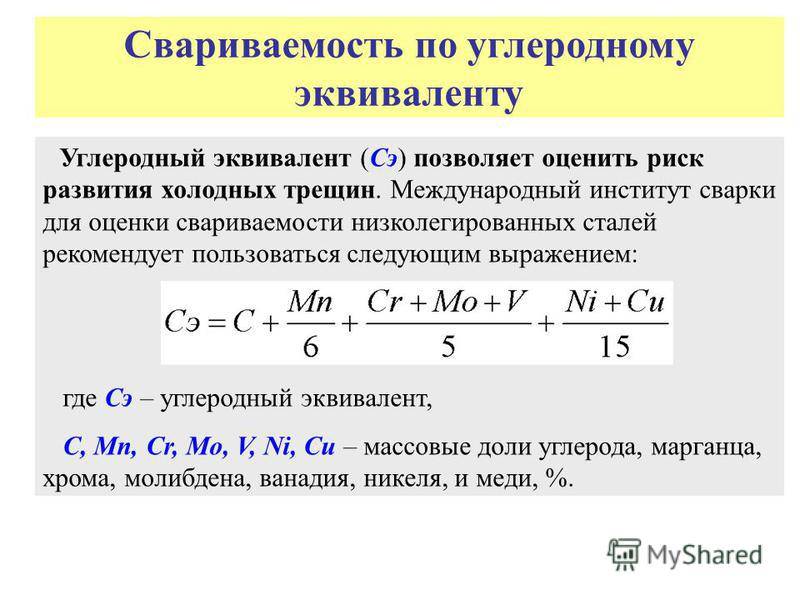

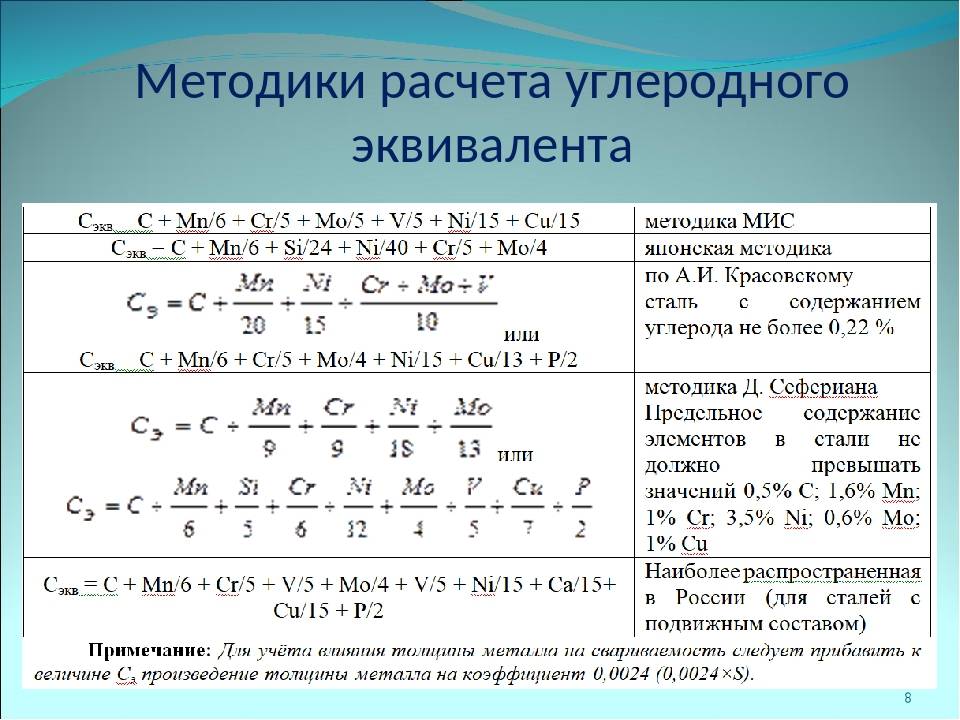

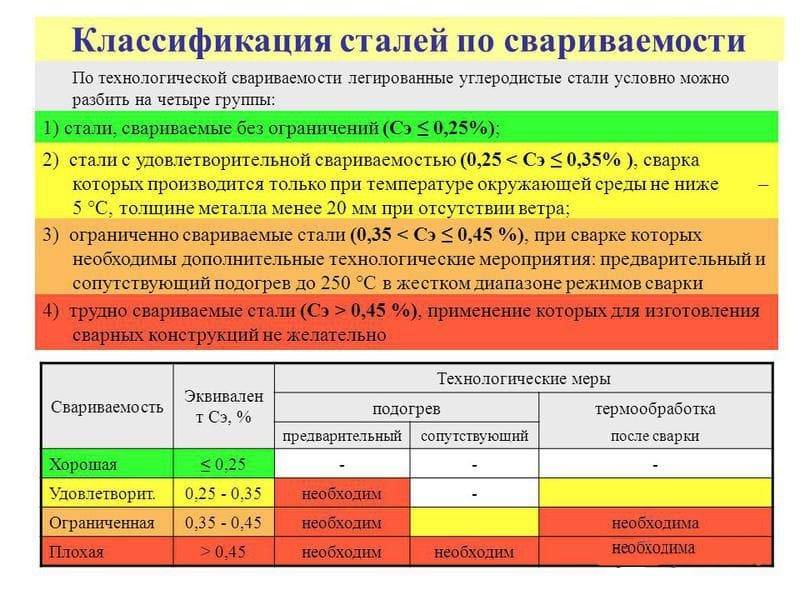

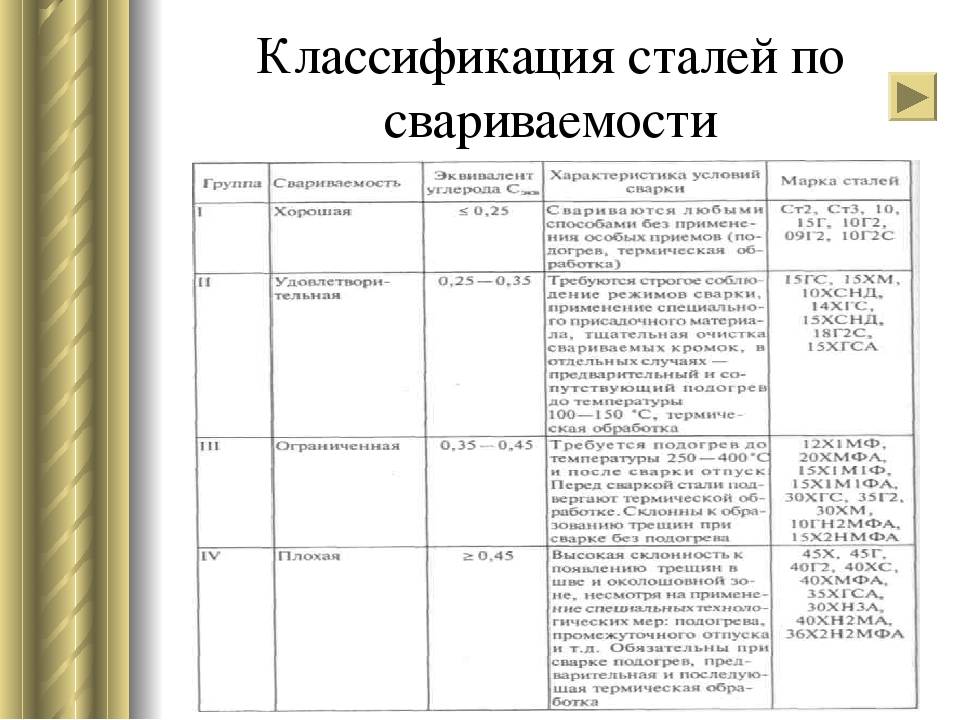

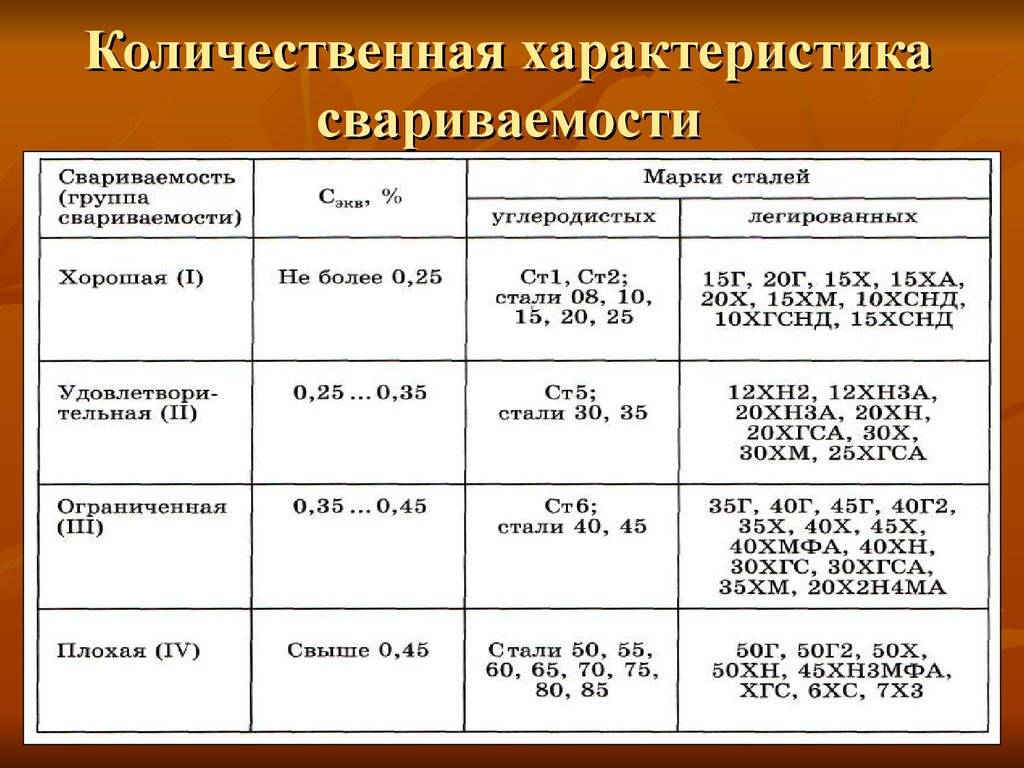

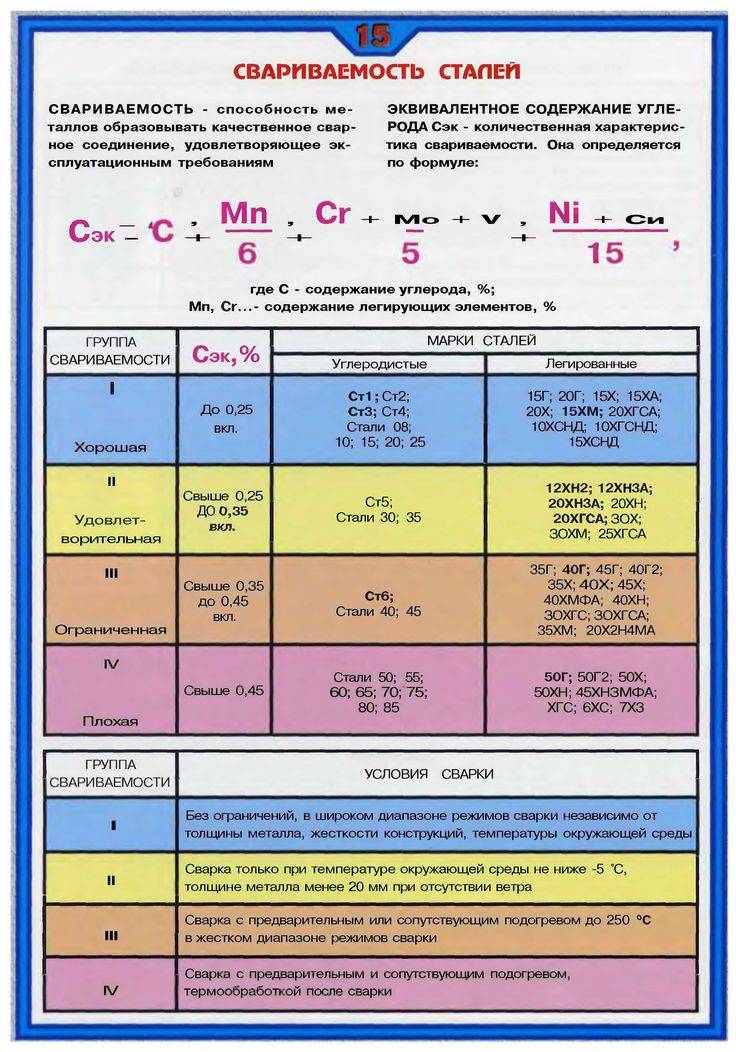

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана

, (1)

где — содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

р=0,005Sх , (2)

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

= х + р = х (1 + 0,005S). (3)

Температура предварительного подогрева ровна

Тп = 350 , (4)

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

–полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению .

. (5)

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

|

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Определение свариваемости сталей

Перед тем, как говорить о сварке сталей, необходимо рассмотреть понятие о свариваемости. Так называется свойство, позволяющее стали переносить варку без потери качества. Если получается шов, отвечающий ГОСТ 2601 и особенностям конструкции, это говорит о хорошей свариваемости металлов и сплавов.

Металлы имеют разную степень свариваемости, в сплавы могут быть включены элементы, которые снижают или увеличивают эту способность. Однако, не только вид металла влияет, также нужно учитывать:

- количество вредных примесей, их количество;

- условия окружающей среды;

- количество элементов, добавленных для улучшения свойств сплава;

- толщина детали;

- содержание углерода.

Сварка низкоуглеродистых сталей

Свариваемость углеродистых сталей определяется количеством карбона и примесей. Они способны выгорать, превращаясь в газообразные формы и придавая низкокачественному шву пористости. Сера и фосфор могут концентрироваться по краям зерен, повышая хрупкость конструкции. Сварка наиболее упрощена, тем не менее, требует индивидуального подхода.

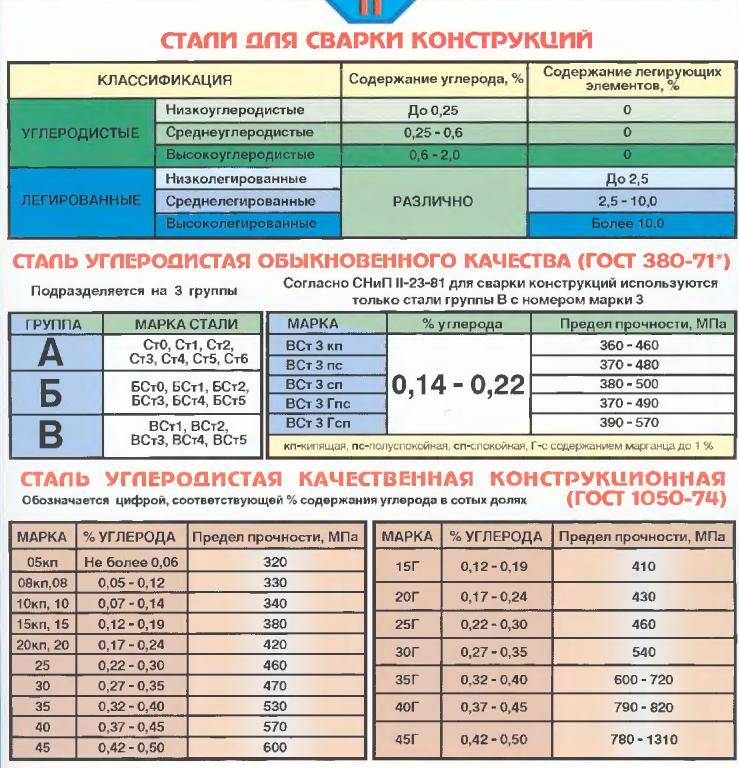

Углеродистая сталь обычного качества подразделяется на три группы: А, Б и В. Сварочные работы проводятся с металлом группы В.

Свариваемость марок стали ВСт1 — ВСт4, в соответствии с ГОСТ 380-94, характеризуется отсутствием ограничений и дополнительных требований. Сварка деталей диаметром до 40 мм происходит без подогрева. Возможные индикаторы в марках: Г – повышенное содержание марганца; кп, пс, сп – «кипящая», «полуспокойная», «спокойная» соответственно.

Низкоуглеродистая качественная сталь представлена марками с обозначением сотых долей углерода, указанием степени раскисления и содержания марганца (ГОСТ 1050-88): сталь 10 (также 10кп, 10пс, 10Г), 15 (также 15кп, 15пс, 15Г), 20 (также 20кп, 20пс, 20Г).

Для обеспечения качественного шва необходимо проводить процесс насыщения сварочной ванны углеродом C и марганцем Mn.

Способы сварочных работ:

- Ручная дуговая с использованием специальных, изначально прокаленных электродов, диаметром от 2 до 5 мм. Типы: Э38 (для средней прочности), Э42, Э46 (для хорошей прочности до 420 МПа), Э42А, Э46А (для высокой прочности сложных конструкций и их работы в особых условиях). Сваривание стержнями ОММ-5 и УОНИ 13/45 совершается под действием постоянного тока. Работы с помощью электродов ЦМ-7, ОМА-2, СМ-11 проводятся током любой характеристики.

- Газовая сварка. Чаще всего нежелательна, но возможна. Проводится с использованием присадочной проволоки Св-08, Св-08А, Св-08ГА, Св-08ГС. Тонкий низкоуглеродистый металл (d 8мм) сваривается левым способом, толстый (d 8мм) – правым. Недостатки свойств шва возможно убрать посредством нормализации или отжига.

Сварку низкоуглеродистых сталей выполняют без дополнительного подогрева. Для деталей простой формы ограничения отсутствуют

Объемные и решетчатые конструкции важно защищать от ветра. Сложные объекты желательно сваривать в условиях цеха при температуре не ниже 5˚С

Таким образом, для марок ВСт1 — ВСт4, сталь 10 — сталь 20 – свариваемость хорошая, практически без ограничений, требующая стандартного индивидуального подбора способа сварки, типа электрода и характеристик тока.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| Толщина металла, мм | 0,5-1 | 2-3 | 4-6 | 7-10 |

| Диаметр электрода, мм | 1,5-2,0 | 2,5-3,0 | 3-5 | 4-6 |

| Сварочный ток, А | 20-40 | 50-90 | 100-160 | 200-240 |

При сварке металлов, толщиной более 10мм, выполняют многослойную сварку с небольшими промежутками по времени между выполнеием последующих слоёв. В случае, когда свариваются детали разной толщины, сварочный ток выбирают по больше толщине и на неё направляется бОльшая зона дуги.

После сварки рекомендуется провести термообработку для устранении закалочных структур. Для этого изделие нагревают до температуры 650-680 ?С, выдерживают эту температуру по времени, в зависимости от толщины металла (1ч на 25мм толщины) и охлаждают на воздухе, либо в воде.

Сварка низколегированных конструкционных сталей в защитных газах выполняется по режимам для автоматической или полуавтоматической сварки под флюсом. В случае, выполнения сварки в среде углекислого газа, применяют сварочную проволоку марки Св-08Г2С, или Св-10Г2 диаметром 1,2-2мм.

В случае применения электрошлаковой сварки, выбирают сварочную проволоку марки Св-10Г2, которая подходит для любой толщины свариваемых деталей. В качестве защиты применяют флюс АН-8. При таком способе сварки вести сварку можно при любой температуре.

Дополнительные материалы по теме:

Сварка ферритных сталейСварка аустениитных сталейСварка чугуна. Способы сварки чугунаСварка высоколегированных сталей | Сварка мартенситных сталейСварка среднелегированных высокопрочных сталейСварка теплоустойчивых сталей |

Стали высокой прочности

Группа сталей обладает мелкозернистой структурой поверхности, для создания которой используется нитрид. При производстве такие стали легируются и проходят обработку высокой температурой. К ним относятся сплавы с C440 до C590.

Такие металлы практически не имеют площадь текучести, потому их пластические свойства значительно снижены. Поэтому при монтаже конструкции из этих сталей можно не учитывать возможные пластические дефекты — их просто нет.

Но стоит учесть структурные изменения, возникающие вследствие неравномерного нагрева (сварки) и последующего охлаждения. Могут образовываться следующие дефекты:

- жесткие прослойки — комбинирование повышенной прочности и хрупкости;

- мягкие прослойки, напротив, низкая прочность и высокая пластичность.

Поскольку они образовываются на отдельных участках, то структура конструкции нарушается. Именно эти участки в будущем могут стать причиной обрушения. Разная прочность может достигать перепада от 5% до 30% в пределах одного элемента. Поэтому нужно учитывать характеристики стали перед проектированием и сварочными работами. Эффект деформации может снизить введение молибдена и ванадия в сплав.

Сопротивляемость хрупкому разрушению обеспечено за счет правильно подобранного хим.состава и режима термической обработки стали. Ударная вязкость также имеет высокое значение, удерживающееся даже при экстремально низких температурах (до -70 градусов).

Недостаток у этой группы всё же есть: высокая прочность и низкая пластичность требуют применения специализированного оборудования. Строительные работы не провести без мощной техники для резки, правки и сверления высокопрочных сталей.

Целесообразно применять высокопрочные термообработанные стали в постройке мощных конструкции, включая основание зданий.

Влияние микроструктуры на свойства

Суть процессов термической обработки основывается на структурных превращениях внутри слитка и их влиянии на затвердевший металл. Так, при нагревании до температуры 727 ˚C он являет собой смешанную зернистую аустенитную структуру. Способ охлаждения определяет варианты превращения:

- Внутри печи (скорость 1˚С/мин) – образуются перлитные структуры с твердостью около 200 НВ (твердость по Бринеллю).

- На воздухе (10˚С/мин) – сорбит (феррито-перлитные зерна), твердость 300 НВ.

- Маслом (100˚С/мин) – троостит (феррито-цементитная микроструктура), 400 НВ.

- Водой (1000˚С/мин) – мартенсит: твердая (600 НВ), но хрупкая игольчатая структура.

Сварочное соединение должно обладать достаточной твердостью, прочностью, качественными показателями пластичности, поэтому мартенситные характеристики шва не приемлемы. Низкоуглеродистые сплавы обладают ферритной, феррито-перлитной, феррито-аустенитной структурой. Среднеуглеродистые и среднелегированные стали – перлитной

Высокоуглеродистые и высоколегированные – мартенситной или трооститной, которую важно привести к феррито-аустенитному виду

Что входит в понятие металлургической свариваемости металлов?

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

Сера становится причиной появления горячих трещин и появлению красноломкости.

Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

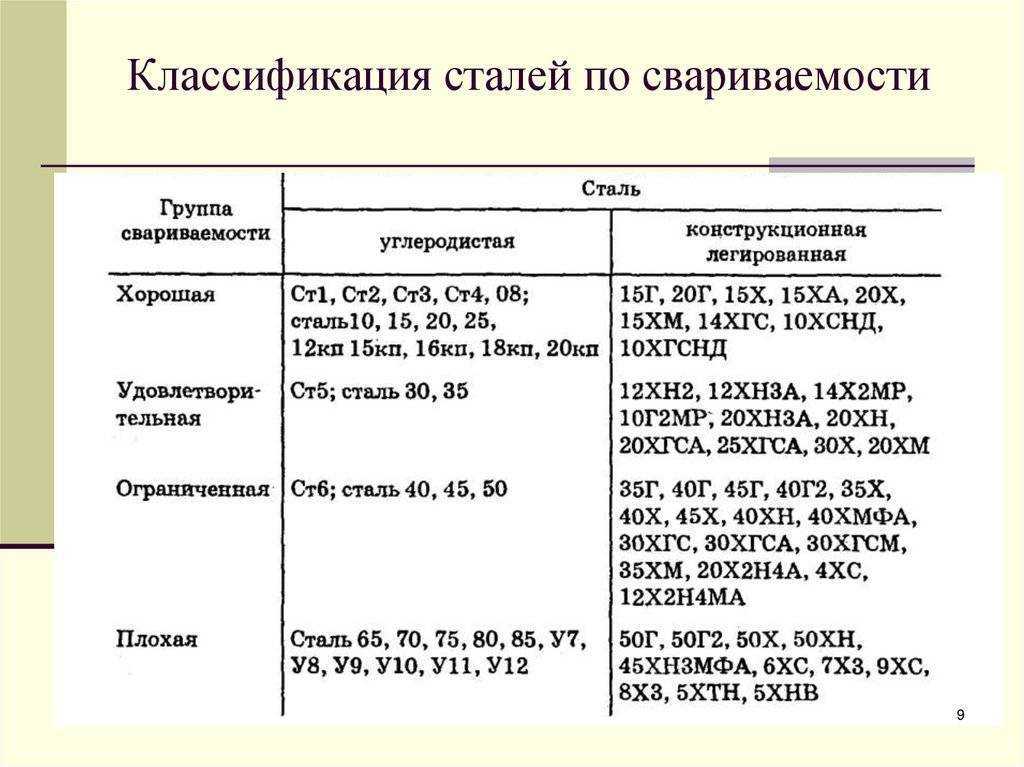

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Свариваемость стали

Свариваемость – это реакция свариваемых металлов и сплавов на процесс сварки. Она определяет технологическую сторону процесса и эксплуатационную пригодность изделия.

Расплавление и кристаллизация металла в условиях сварки представляют собой сложный металлургический процесс, протекающий при неравномерном нагреве, перегреве и охлаждении металла в местах соединения заготовок. Процесс сопровождается структурными превращениями и перекристаллизацией металла. Это во многом определяет качество и надежность сварного соединения, т.е. совокупность приобретаемых свойств шва, которые обусловливают пригодность соединений и возможность использования сварной конструкции в технике.

На свариваемостьстали большое влияние оказывает ее химический состав.

Углерод – это важный элемент химического состава стали, определяющий ее свариваемость, прочность, вязкость, закаливаемость. Хорошо свариваются стали, содержащие не более 0,25% углерода. При более высоком его содержании, свариваемость стали, резко ухудшается, так как в нагретой околошовной зоне — термического влияния, образуются структуры закалки, приводящие к возникновению горячих и холодных трещин.

Сера– вредная примесь, образующая легкоплавкие соединения с железом, которые располагаются по границам зерен, ослабляя связь между ними с возникновением трещин в горячем состоянии. Это явление вызывается красноломкостью металла. Поэтому во избежание трещин в сварном шве содержание серы в свариваемых сталях должно быть менее 0,045%.

Фосфор – тоже вредная примесь. В сталях он вызывает появление хрупких структур, особенно при отрицательных температурах. Этот процесс называется хладноломкостью. Содержание фосфора в свариваемых сталях и сварных швах должно быть менее 0, 04%.

Марганец– это элемент химического состава стали, несколько повышающий прочность и упругость стали. При его содержании в сталях в пределах 0,3…0,8% процесс сварки не затрудняется. При содержании же марганца более 1,8% возникает опасность появления хрупкости и трещин, в связи с закаливаемостью такой стали.

Кремнийнесколько повышает прочность, упругость и твердость стали. При его содержании до 0,2…0,3%, свариваемость не ухудшается. При содержании более 0,8% условия сварки ухудшаются из-за высокой жидкотекучести стали и образования тугоплавких окислов кремния.

Хромповышает прочность, упругость и твердость стали, но при сварке образует карбиды хрома, ухудшающие коррозионную стойкость шва и прилегающую к нему околошовную зону. Он резко повышает твердость металла в этой зоне термического влияния и увеличивает вероятность возникновения трещин, способствует образованию тугоплавких окислов, затрудняющих процесс сварки. В подлежащих сварке безникелевых сталях содержание хрома не должно превышать 0,3%.

Молибденспособствует измельчению кристаллов (зерен стали), повышает прочность стали

Особенно это важно при ударных нагрузках и высоких температурах, но молибден вызывает появление трещин в наплавленном металле и в зоне термического влияния. В процессе сварки молибден активно окисляется и выгорает. В ответственных сварных конструкциях содержание молибдена не должно превышать 1%

В ответственных сварных конструкциях содержание молибдена не должно превышать 1%.

Ванадий способствует закаливаемости стали, чем, затрудняет сварку; он активно окисляется и выгорает. В ответственных сварных конструкциях содержание ванадия не должно превышать 1%.

Вольфрамувеличивает твердость стали и ее износостойкость при высоких температурах (красностойкость), но затрудняет процесс сварки ввиду сильного окисления. В состав стали, подлежащей сварке, вольфрам не вводится.

Кислород активно окисляет расплавленное железо, образуя хрупкие структуры, он окисляет и легирующие элементы. Расплавленный металл сварного шва необходимо защищать от взаимодействия с кислородом воздуха. Это является одной из функций электродного покрытия, которое при сгорании выделяет защитный (углекислый) газ. Для защиты от окисления сварку ответственных конструкций из нержавеющих сталей и цветных металлов осуществляют в таких защитных газах, как аргон, гелий.

Легирование сталей: химические элементы

Легируемые стали — это металлы, обработанные химическими элементами, которые вводятся в сплав для улучшения их характеристик. Улучшаются механические, физические и химические свойства основного металла. Сплавы маркируются согласно первой букве элемента.

Основной химический элемент — углерод. Он снижает пластичные свойства материала, портя его соединение при сварке. Поэтому чаще всего популярностью при строительстве пользуются стали с низким содержанием углерода.

Помимо железа и углерода стали легируются добавками, которые значительно влияют на качество конструкции. Оптимальное количество добавок — 5% и ниже, поскольку они не только портят пластичность, но и увеличивают стоимость материала.

Основные легирующие добавки и их эффекты на материал:

- медь — повышение прочности, стойкости к коррозии. Избыток вызывает старение, способствует окислению, повышается хрупкость;

- хром — повышение прочности;

- алюминий — окисление, нейтрализация влияния фосфора;

- кремний — связывает избыток кислорода, повышает прочность. Однако в избытке снижает пластичность, отягчают стойкость к коррозиям;

- марганец — повышение прочности, раскисляет серу. В избытке делает материал хрупким;

- никель — повышение прочности, улучшение коррозийных характеристик;

- ванадий — повышает прочность;

- молибден — не теряет прочности при воздействии высокотемпературной обработки;

- бор — имеет аналогичные свойства;

- азот — в чистом виде старит материал, увеличивая его хрупкость.

Химически связанный азот с различными добавками — алюминий, ванадий, титан, — образует нитриды, становясь лучшим легирующим материалом. Он обеспечивает мелкозернистую структуру, улучшает механические свойства.

Если объединить добавки кремния и марганца, можно добиться сокращения их негативного воздействия.

Фосфор не относится к основным добавкам для легирования, поскольку является вредной примесью. В сочетании с металлом он увеличивает его хрупкость, снижает сопротивляемость низким температурам и пластичность при высоком температурном воздействии. Но совмещенный с алюминием, он становится отличным легирующим элементом, который повышает стойкость к коррозии. Именно их таких сплавов производятся атмосферостойкие группы стали.

Сера провоцирует появление дефектов при высокотемпературной обработке

Однако сернистое железо обладает легкой плавкостью, что важно для конструкционной стали. Добавление марганца позволяет значительно купировать влияние серы, приводя все положительные улучшения в сбалансированное состояние

Добавка серы и фосфора серьёзно ограничивается по количеству, и может быть не более 0,03% — 0,05% в одной марке стали.

Механические характеристики стали с низким легированием значительно увеличиваются за счет присадки металлов. Их объединяют с углеродом для образования карбидов и нитридов. Насыщение газам происходит во время плавки металлов, и оказывает вредное воздействие на механические характеристики стали.

Вредное воздействие в расплавленном состоянии:

Кислород по действию во многом схож с серой, только действует сильнее — он повышает хрупкость разрушения.

Несвязанный другими элементами азот ухудшает качество.

Сконцентрированный водород повышает напряжение, снижая тем самым сопротивляемость стали, ухудшая её пластичность.

Поэтому сталь чаще плавится в закрытых контейнерах, защищенных от воздействия атмосферы.

Маркировка стали с химической добавкой указывается первой буквой названия элемента. Используется русский алфавит. Количество элемента отмечается с округлением до целых, то есть малое содержание процента — до 1%, не указывается.

Особенность маркировки в том, что нигде не проставляется буква У — углерод содержится в абсолютном большинстве, потому его указание нецелесообразно. Зато проставляется его процентное количество в начале маркировки.

![§ 73. свариваемость металлов [1979 рыбаков в.м. - сварка и резка металлов]](https://lab-metr.ru/wp-content/uploads/a/d/3/ad340a9846d7cd6874baf850d2851bf8.jpeg)