График проведения ТО

График проведения ТО станков с ЧПУ определяет время проведения плановых работ по обслуживанию оборудования мастерской или цеха. Наличие такого документа дает возможность заранее планировать остановку оборудования для проведения профилактических работ, а значит, до минимума сократить возможное время простоя из-за нескоординированных действий операторов станков, руководства и отсутствия необходимых специалистов под рукой в случае внезапного нарушения работы оборудования. Для оформления графика достаточно маркерами, цвет которых устанавливается для каждой разновидности ТО, отметить нужные даты в настенном календаре.

Особенности техобслуживания металлорежущих систем

Методика планирования ремонтных работ – то, чем отличаются друг от друга разные схемы планово-предупредительного ремонта (ППР). Состояние оборудования определяется при помощи плановых диагностических осмотров. На основе результатов каждого осмотра специалист устанавливает виды и сроки ремонта. Недостаток системы ППР – в том, что часто случаются ошибки при визуальном осмотре технического состояния. Также в такой системе отсутствуют нормативы, определяющие трудоемкость обслуживания, поэтому затруднительно точно определить штат задействованных работников.

На текущий момент такую систему чаще всего используют для машин и механизмов, которые не имеют равномерной постоянной нагрузки или для такого оборудования, у которого почти невозможно учесть режим работы. Особенно она целесообразна, когда применяется к тяжелому станочному оборудованию или в качестве дополнения к ППР оборудования, используемого для высокоточных финишных операций. Как правило, такую технику ремонтируют в соответствии с нормативами периодических ремонтных работ, и если наблюдается снижение точности, то осуществляется ремонт.

Система стандартных ремонтов подразумевает принудительную временную остановку станка в строго определенные сроки, устранение неисправностей, при необходимости замену деталей в соответствии с продуманными заранее технологическими картами.

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

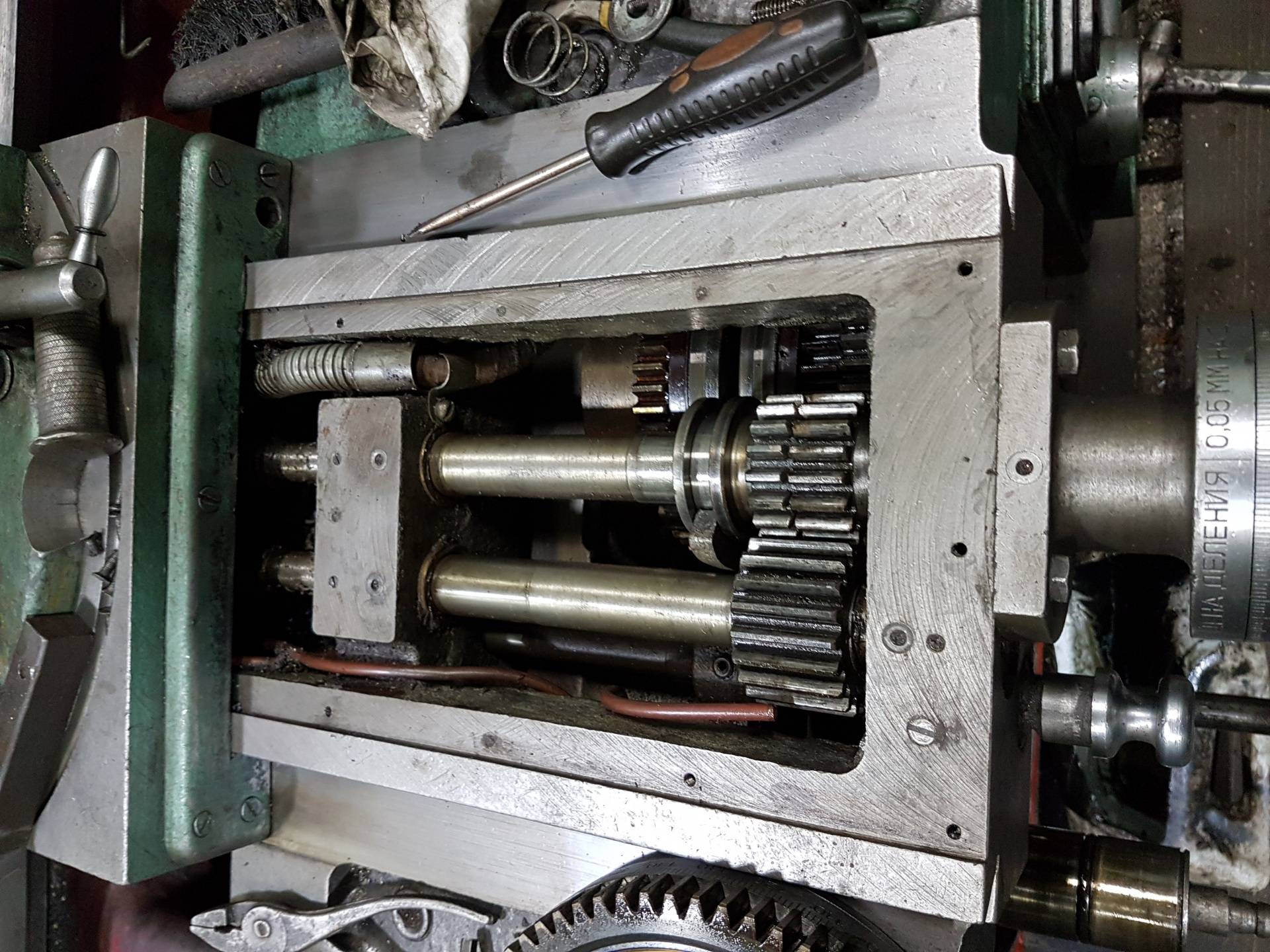

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

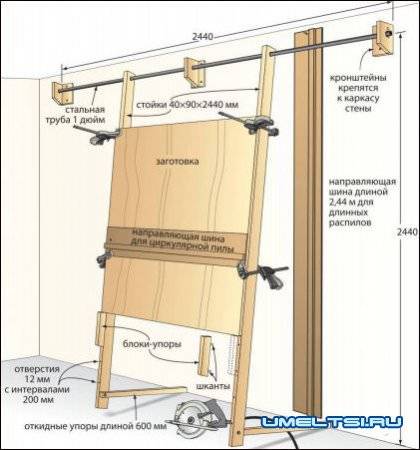

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Правила эксплуатации токарных станков

16>

Типовые отказы и методы их устранения. Основными факторами, определяющими эксплуатацию токарных станков являются: вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка

При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок. Отказы при точении и способы их устранения

Точность при чистовых видах точения может достигать 7-8-го квалитета, а шероховатость обработанной поверхности — 1,6-3,2 мкм. Разрезание заготовок на токарных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Прямые отрезные резцы имеют длинную и узкую головку для прорезания заготовки до центра с наименьшим расходом материала в стружку. Однако, они обладают недостаточной прочностью и жесткостью, что следует учитывать при их исполнении. Поэтому место реза должно быть как можно ближе к кулачкам патрона, на расстоянии не более одного диаметра заготовки. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки.

При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5-2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную. Запрещается поддерживать руками в процессе резания отрезаемую часть заготовки. Выход стружки из узкой и глубокой прорези сильно затруднен. В этом случае разрезание следует выполнять поочередным расширением прорези.

Перед сверлением, зенкерованием или развертываньем токарный станок следует тщательно выверить на соосность центров.

Важными условиями операции сверления являются; прочное закрепление заготовки, перпендикулярность ее торца оси вращения, отсутствие на торце выпуклостей, задание первоначального направления сверлу. Для этого заготовку в станочном приспособлении устанавливают с возможно наименьшим вылетом, а торец перед сверлением гладко подрезают. Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления приблизительно должна быть равной диаметру получаемого отверстия.

Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны токаря больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами. Диаметр первого сверла выбирают примерно равным половине диаметра получаемого отверстия. Благодаря этому перемычка второго сверла не участвует в резании и, соответственно, усилие подачи значительно снижается.

Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.п. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травмирования, токарь должен стоять примерно под углом 45° к оси центров станка с разворотом вправо. Ручку напильника следует зажимать в левой руке, а противоположный его конец удерживать пальцами правой.

Полирование применяют для снижения шероховатости обработанных поверхностей. Его осуществляют шлифовальными шкурками различной зернистости. Во время полирования шкурку удерживают пальцами либо правой руки, либо обеих рук. В последнем случае токарь должен располагаться у станка так же, как и при опиливании, то есть передний конец шкурки удерживать левой рукой, а противоположный — правой.

Удерживать шкурку на детали путем охвата ее рукой нельзя, так как она может намотаться на деталь и защемить пальцы руки.

Обычно в суппорте токарного станка закрепляют одновременно несколько резцов, поэтому при опиливании и полировании следует остерегаться порезов рук острыми кромками резцов, а также при повороте резцовой головки, осуществлении измерений.

16>

Дата добавления: 2017-01-26; просмотров: 1676; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Защитная экипировка

Также для обеспечения безопасности токарь должен выполнять работу в специальной робе. Одежда должна полностью подходить по размеру, манжеты — плотно обхватывать запястья. Спецодежда позволит избежать ожогов от горячей металлической стружки и заноз при работе с деревом, а плотно прилегающая ткань на рукавах предотвратит опасность зацепиться тканью за вращающиеся элементы. Для защиты глаз от осколков, стружки или опилок, необходимо использовать защитную маску или очки. Также необходимо убирать волосы (они не должны мешать обзору и цепляться за механизмы), использовать головной убор. При сильном загрязнении (например, при деревообработке) дыхательные органы можно защитить респиратором. А закрытая, устойчивая обувь позволит избежать ожогов, заноз или падений.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

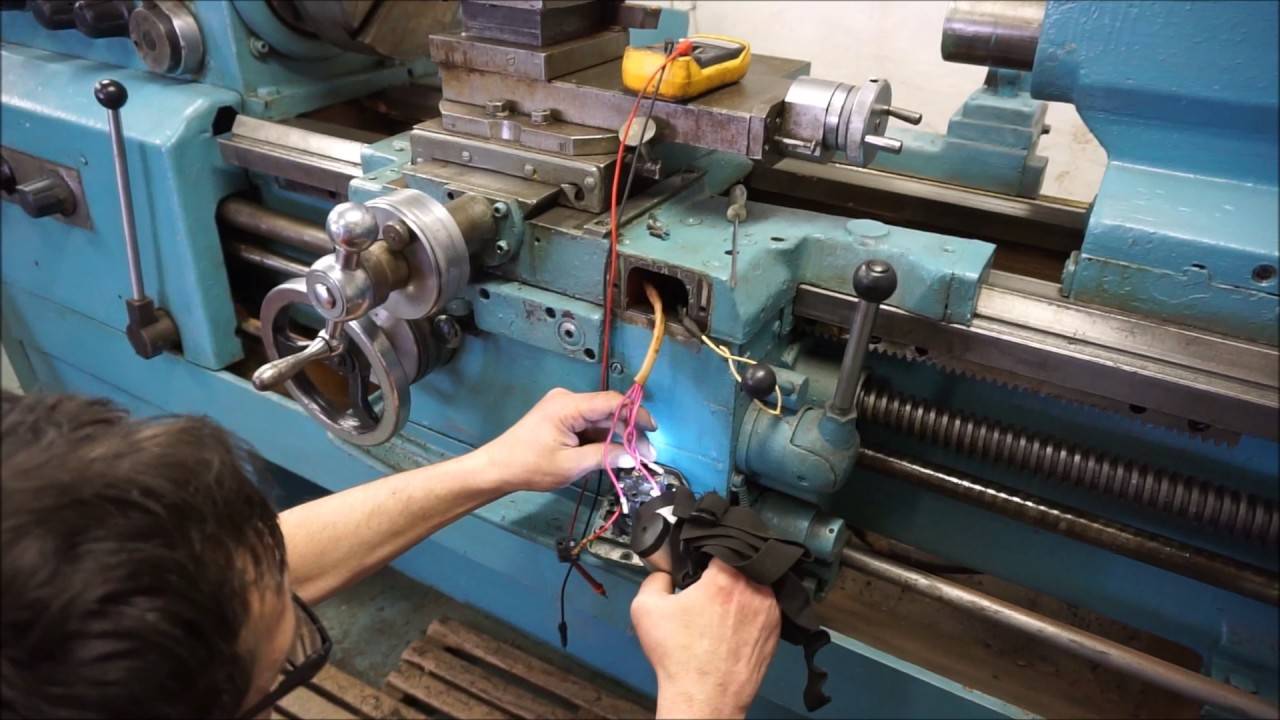

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Ремонт основных узлов

Станина

Станина 16К20 — это литая конструкция с ребрами жесткости, на которой монтируются все остальные оборудование токарного станка. На верхней части станины расположены четыре продольные направляющие токарного станка: две плоские и две призматические. От состояния их поверхностей зависит точность позиционирования задней бабки и каретки суппорта, а также соосность передней и задней бабок. Состав и порядок выполнения работ регламентируется разделом 6.1 технического руководства «Ремонт токарно-винторезного станка 16К20».

Существует четыре способа механообработки, с помощью которых выполняют ремонт направляющих токарного станка:

- ручная шабровка;

- шлифовка с применением переносного шлифовального оборудования;

- шлифовка на плоскошлифовальном оборудовании;

- строгание на продольно-строгальном станке;

В общем случае, если износ составляет менее 15 мкм на 1000 мм, геометрию поверхности восстанавливают методом ручной шабровки. Если больше — с применением станочного оборудования или методом напыления.

Кроме того, этим способом можно обрабатывать только незакаленные поверхности. Шабрить станину токарного станка можно без демонтажа станины, поэтому наряду с ручной шлифовкой — это самый распространенный метод восстановления поверхностей направляющих.

Шлифовка направляющих с применением переносного шлифовального оборудования, устанавливаемого на станине, применяется в двух случаях: при невозможности доставки станины в ремонтный цех и в случае, если длина станины больше длины стола шлифовального оборудования. Самый эффективный способ восстановления направляющих станины — это обработка на шлифовальных и продольно-строгальных станках в ремонтных цехах или на специализированных предприятиях. Он обеспечивает самую высокую точность и гарантирует качество.

Станина для станка 16К20

Восстановление глубоких повреждений станины токарного станка производится путем напыления латуни или цинка, а также заливкой баббитом. После заполнения металлом вмятин и выбоин поверхность направляющей обрабатывают шлифовкой или шабровкой.

Каретка

В соответствии с разделом 6.2 Технического руководства ремонт каретки суппорта токарно-винторезного станка 16К20 включает две технологические операции:

- восстановление нижних направляющих, сопряженных с направляющими станины;

- восстановление поперечных направляющих, примыкающих к направляющим нижней части суппорта.

Перед началом работ каретку устанавливают на выставленную станину вместе с рейкой и коробкой подач. После этого на каретку монтируют прижимные планки, фартук, ходовой винт и ходовой вал, выставляют ее на точность, делают замеры и проверяют зацепление шестерни фартука с рейкой.

Каретка для станка 16К20

По результатам контрольных замеров определяют степень износа поверхностей направляющих и обрабатывают их ручным и механическими способами до достижения нормативных прямолинейности, плоскостности и параллельности. На финальной стадии точность прилегания к станине токарного станка обеспечивается обработкой шабером и шлифовальными устройствами.

Задняя бабка

Согласно разделу 6.7 Руководства в номенклатуру работ по ремонту задней бабки токарного станка 16К20 входят технологические операции, по восстановлению параметров следующих компонентов:

- поверхности корпуса, сопряженные с поверхностями плиты;

- поверхности плиты, примыкающие к корпусу и станине;

- отверстие под пиноль.

При восстановлении плоских поверхностей применяют шабровку и шлифовку, а при обработке пиноли — расточку.

Задняя бабка

Шлифовку плоских поверхностей направляющих выполняют на продольно-шлифовальном станке. Призматические поверхности доводятся до нормативного качества шабровкой. Расточка отверстия под пиноль производится двумя способами: на самом станке с помощью борштанги и с демонтажом на расточном станке.

https://youtube.com/watch?v=Q5NAEPuwab4

https://youtube.com/watch?v=s0wdwHje0g8

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный – станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

Станки с ЧПУ и обрабатывающие центры – отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность. Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески

Обратите на это внимание, если Вы занимаетесь работами с различными материалами

Что представляет собой техническое обслуживание токарных станков

Как и любое другое производственное оборудование, токарные станки нуждаются в регулярном техническом обслуживании. Но что включает в себя список необходимых работ?

Техническое обслуживание токарных станков: основные этапы

Что представляет собой техническое обслуживание токарных станков?

Любое производственное оборудование нуждается в регулярном техническом обслуживании. Оно помогает значительно продлить срок эксплуатации устройств. Исключением не являются и токарные станки. Что же при этом необходимо иметь в виду?

Основные процедуры

Ежедневное обслуживание позволяет существенно уменьшить вероятность выхода оборудования из строя. Приступать к нему необходимо сразу после окончания рабочей смены, чтобы следующий оператор использовал уже полностью подготовленное к эксплуатации оборудование. Для этого необходимо удалить с поверхности токарного станка металлическую стружку и прочий мусор. Корпус и подвижные части оборудования обязательно протираются ветошью, смоченной в керосине. Это позволяет без проблем удалить скопившуюся грязь и остатки масла.

Все поверхности станка, не имеющие лакокрасочного покрытия, обязательно смазываются маслом. Это позволяет избежать возникновения коррозионных процессов и преждевременного выхода станка из строя. Также не следует забывать наполнять масленки смазкой. При необходимости также производится проверка надежности крепления сверлящих и режущих элементов оборудования.

Иногда осуществить смазку не получается. Это может быть связано с поломкой оборудования. В таком случае нужно произвести ремонт станка . Если причина серьезная, лучше доверить эту работу профессионалам из нашей компании. Но порой суть проблемы заключается лишь в засорении фильтра. О том, что смазка поступает на ротор, сигнализирует вращение диска на бабке шпинделя. Если он не крутится, отключите питание станка.

Теперь можно снять фильтр и внимательно осмотреть его. Если на поверхности решетки имеются загрязнения, промойте ее керосином. Также обязательно проверьте уровень масла в резервуаре. При необходимости долейте технологическую жидкость и вновь установите фильтр на место.

Регулярное техническое обслуживание включает в себя тщательный осмотр станка в соответствии с активностью его эксплуатации. При этом ответственный сотрудник производит оценку изношенности основных элементов оборудования

Особое внимание уделяется таким деталям, как каретки, траверс и прочие детали, которые имеют трущиеся поверхности

Также осмотру подвергаются ручки станка. При этом анализируется плавность переключения. Сотрудник также осматривает все соединения и проверяет надежность мест креплений. При необходимости их подтягивают

Во время проведения технического обслуживании внимание уделяется степени нагрева подшипников, оценивается уровень вибрации и проверяется наличие посторонних шумов, которые могут возникать при попадании внутрь оборудования инородных элементов. Обязательно контролируется технологическая и геометрическая точность устройства

Таковы основные этапы технического обслуживания токарных станков. Если при проведении проверки обнаружатся какие-либо серьезные неполадки, доверять их устранение лучше профессионалам, работающим в нашей компании. Мы производим качественный и оперативный ремонт станков.

Ремонт и обслуживание металлорежущих станков

В книге рассматриваются вопросы ухода за станками, технологические процессы восстановления деталей и ремонта металлорежущих станков, пути и средства механизации ремонтных работ и методы проверки станков после ремонта. Книга предназначена для повышения квалификации слесарей – ремонтников, а также будет полезна рабочим – станочникам, работающим на металлорежущих станках.

Могучим фактором снижения себестоимости промышленной продукции, ускорения оборачиваемости оборотных средств и сохранения основных фондов социалистических предприятий является рациональная эксплуатация и ремонт оборудования.Массовое движение передовых людей производства за высокую культуру эксплуатации оборудования доказало полную возможность значительного сокращения объема ремонта и повышения долговечности машин, станков и т.д. Многие предприятия достигли значительного сокращения трудоемкости ремонта и удешевления его стоимости за счет внедрения прогрессивных технологических методов и механизации ремонтных работ.

Новаторы производства промышленных предприятий Москвы, Ленинграда и других городов проявляют много творческой энергии. Добиваются дальнейшего повышения производительности труда, экономии материалов, топлива, электроэнергии. Тщательно продумывая и рационализируя процесс обработки, они широко используют различные приспособления, обрабатывают детали одновременно несколькими резцами, лично принимают участие в профилактическом осмотре станка и т.д. Правильная организация ухода за оборудованием, применение совершенной технологии ремонтных работ, механизация ремонтных операций и правильная организация труда в ремонтных цехах открывают большие возможности к сокращению объёма и стоимости ремонтных работ, а также простоя станков в ремонте.

Передовая технология ремонта предусматривает также строгое соблюдение норм точности на станки, выпускаемые на ремонте. Нормы точности приведены на основании данных по ряду заводов с различной организацией ремонтного хозяйства, его оснащенностью, и с учетом норм, указанных в ГОСТ, инструкциях и положениях по планово – предупредительному ремонту. Каждый слесарь по ремонту металлорежущих станков должен хорошо знать все основные процессы, связанные с разборкой станков, восстановлением и ремонтом деталей, а также сборкой и испытанием станков, выпускаемых из ремонта. Он должен знать системы планово – предупредительного ремонта, материалы, применяемые для изготовления и ремонта деталей, приспособления и механизмы, используемые при ремонте деталей и т.д.

В связи с этим на заводах в настоящее время широко развернута сеть школ по повышению квалификации рабочих. Это обстоятельство вызывает необходимость в специальной литературе для рабочих, освещающей практику ремонтного дела. Имеющаяся литература по этому вопросу в основном рассчитана на инженерно – технических работников. Автор поставил перед собой задачу в данной книге восполнить указанный пробел.