Происхождения слова

Первое упоминание об этой фигуре встречается еще в трудах известного древнегреческого математика Евклида.

В его книге «Начала» этим термином описывается абсолютно любой четырехугольник, который не является параллелограммом.

Если кто не помнит, параллелограммом называют четырехугольник, у которого противоположные стороны параллельны. Выглядит эта фигура в классическом понимании вот так:

Интересно, что и всем известные фигуры – квадрат, прямоугольник (что это?) и ромб (это как?) – также являются частным случаем параллелограмма. Ведь действительно – у них противоположные стороны параллельны друг к другу.

И получается, что Евклид был в целом прав. Он просто поделил все четырехугольники на две большие категории – параллелограммы и трапеции.

Кстати, само слово ТРАПЕЦИЯ также имеет греческое происхождение. В древние времена оно звучало как «трапедзион». И в переводе это означает «обеденный стол». Поэтому слово «трапеза», которое у нас является синонимом любого приема пищи тоже родом оттуда.

Создание резьбы с помощью резца

Для нарезки на токарном станке применяются специальные резцы. Они бывают следующих видов:

призматические;

дисковые;

стержневые.

Их характеристики должны соответствовать ГОСТу 18876-73. Верхняя часть резца, которая непосредственно соприкасается с обрабатываемым металлом, должна в точности по своей форме соответствовать создаваемой канавке.

С помощью призматических и стержневых прорезают внешнюю резьбу. Существуют дисковые, предназначенные как для внешней, так и для внутренней резьбы. На токарном станке применяются многопрофильные резцы, которые сразу прорезают несколько канавок.

На стержневых устанавливаются резцы из твёрдых сплавов. Они долго сохраняют остроту и практически не нуждаются в проведении заточки. Если они теряют остроту, обычно производят замену режущей части. Призматические отличаются от стержневых тем, что они контактируют с металлом на значительной поверхности. При работе они быстро теряют остроту и нуждаются в периодической заточке.

Резцы могут иметь конструктивные отличия. Они могут относиться к следующим типам:

прямые;

изогнутые;

отогнутые;

оттянутые.

Прямая форма на токарном станке используется редко. Чаще всего для нарезания резьбы применяют изогнутые резцы.

Сделанные из легированной быстрорежущей стали.

Использующие напаянные твёрдосплавные пластины.

Возможно использование сменных многогранных пластин. После того, как режущая часть стачивается, может быть использована другая рабочая грань резца.

Существуют резцы, для изготовления которых применяется металлокерамика.

В первом случае обычно обрабатывают детали из стали, пластикатаке или цветных металлов. Резцы характеризуются особенно высокой прочностью и большой теплопроводностью. Однако они имеют такие недостатки: слабую износостойкость, недостаточно высокую твёрдость. Эти качества ограничивают скорость обработки деталей при создании резьбы на станке.

Резцы с твёрдосплавными режущими пластинами применяются наиболее часто. Они известны высокой твёрдости и длительным сроком работы без необходимости выполнения заточки. По сравнению с резцами из быстрорежущей стали максимальная скорость работы у них выше в 2-3 раза. Такие резцы выпускаются в широкой номенклатуре, позволяя легко выбрать подходящий для конкретной работы.

Резцы из керамометалла являются более дешёвыми. Основным их недостатком является хрупкость. Их основное применение состоит в создании мелкой резьбы на заготовках из стали и чугуна.

Резцы с режущей частью из поликристаллических алмазов или кубического нитрида бора являются высокопрочными. Их применяют для точной нарезки резьбы на заготовках из высокопрочных деталей. Основным недостатком таких инструментов является высокая стоимость. В первом случае такой инструмент применяют для обработки деталей из алюминия, меди или карбида вольфрама. Во втором — работают таким резцом на заготовках из упрочнённого чугуна или закалённой стали.

При работе резцом необходимо принимать во внимание следующие особенности:

Важное значение имеет выбор переднего угла. Его величина зависит от твёрдости обрабатываемого материала

Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности

Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала

Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности. Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала.

При выборе подходящего резца важно учитывать, что форма режущей кромки должна точно соответствовать профилю резьбы. Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми

При этом с обеих сторон они должны быть одинаковыми

Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми.

Для того, чтобы сделать нарезание внутренней резьбы, деталь предварительно сверлят и растачивают.

Выполнение нарезки происходит с высокой скоростью. Работу можно также производить на станке с ЧПУ.

Обозначение резьбы трубной конической на чертеже гост

Трубная коническая резьба

Стандарт распространяется на трубную коническую резьбу с конусностью 1 : 16, применяемую в конических резьбовых соединениях, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 6357-81.

98. Профиль и основные размеры, мм, трубной конической резьбы

Конусность 2 tg (j/φ 2) = 1 : 16; φ = 3 ° 34′ 48 »; φ /2 = 1 ° 47′ 24 » d и D — наружные диаметры соответственно наружной и внутренней резьбы d1 и D1 — внутренние диаметры соответственно наружной и внутренней резьбы d2 и D2 — средние диаметры соответственно наружной и внутренней резьбы P — шаг резьбы φ — угол конуса φ/2 — угол уклона H — высота исходного треугольника H1 — рабочая высота профиля R — радиус закругления вершины и впадины резьбы С — срез вершин и впадин резьбы

H = 0,960237P H1 = 0,640327P С = 0,159955 P R =0,137278P

l1 — рабочая длина резьбы l 2 — длина наружной резьбы от торца до основной плоскости

Обозначение размера резьбы

Число шагов на длине 25,4 мм

Диаметры резьбы в оновной плоскости

99. Допуски трубной конической резьбы (по ГОСТ 6211-81)

Обозначение размера резьбы

Смещение основной плоскости резьбы

Предельные отклонения диаметра внутренней цилиндрической резьбы

Примечание. Предельное отклонение ± Δ1 l 2 и ± Δ1 l 2не распространяется на резьбы с длинами, меньшими указанных в табл. 98. Допускается применять более короткие длины резьб. Разность действительных размеров l 1 — l 2 должна быть не менее разности номинальных размеров l 1и l 2 указанных в табл. 98. Осевое смещение основной плоскости Δ1 l 2наружной и Δ2 l 2внутренней резьбы относительно ее номинального расположения не должно превышать значений, указанных в табл. 99. Допускается соединение наружной конической резьбы с внутренней цилиндрической резьбой класса точности А по ГОСТ 6357-81. Длина внутренней конической резьбы должна быть не менее 0,8 (l 1 — Δ1 l 2 ), где Δ1 l 2— см. табл. 99. Конструкция деталей с внутренней резьбой (конической и цилиндрической) должна обеспечивать ввинчивание наружной конической резьбы на глубину не менее l 1 + Δ1 l 2 В условное обозначение резьбы должны входить буквы (R — для конической наружной резьбы; Rc — для конической внутренней резьбы; Rp, — для цилиндрической внутренней резьбы) и обозначение размера резьбы. Условное обозначение для левой резьбы допускается буквами LH. Примеры обозначения резьбы :

внутренняя трубная цилиндрическая резьба: 1 1/2; Rр 1 1/2;

левая резьба: R 1 1/2LH; Rc 1 1/2LH; Rp 1 1/2LH.

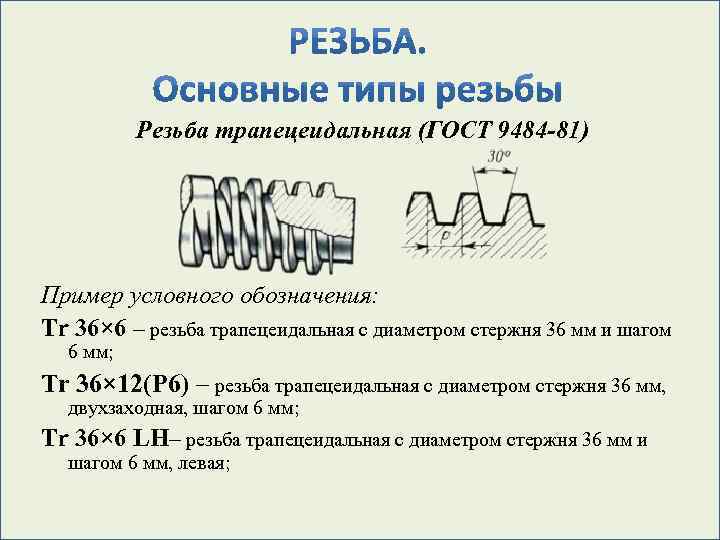

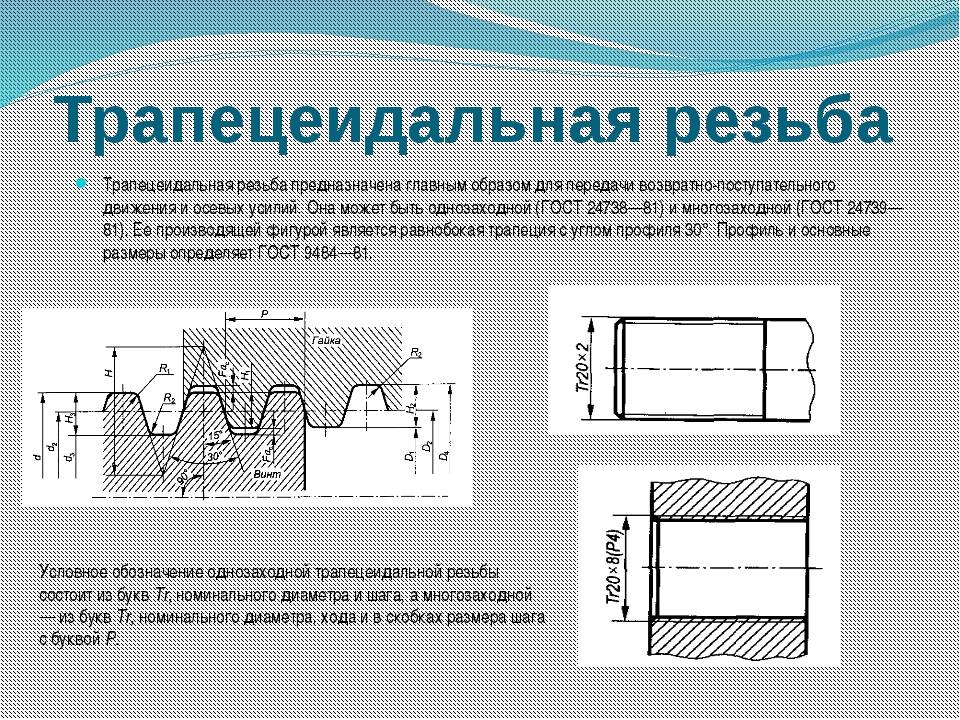

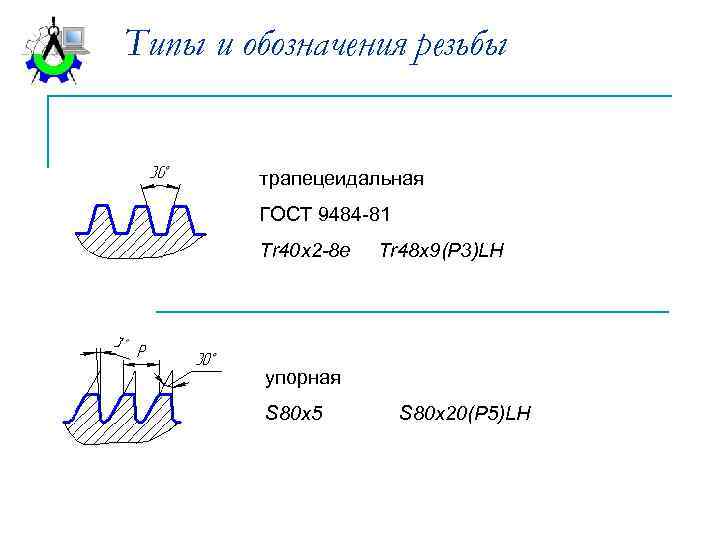

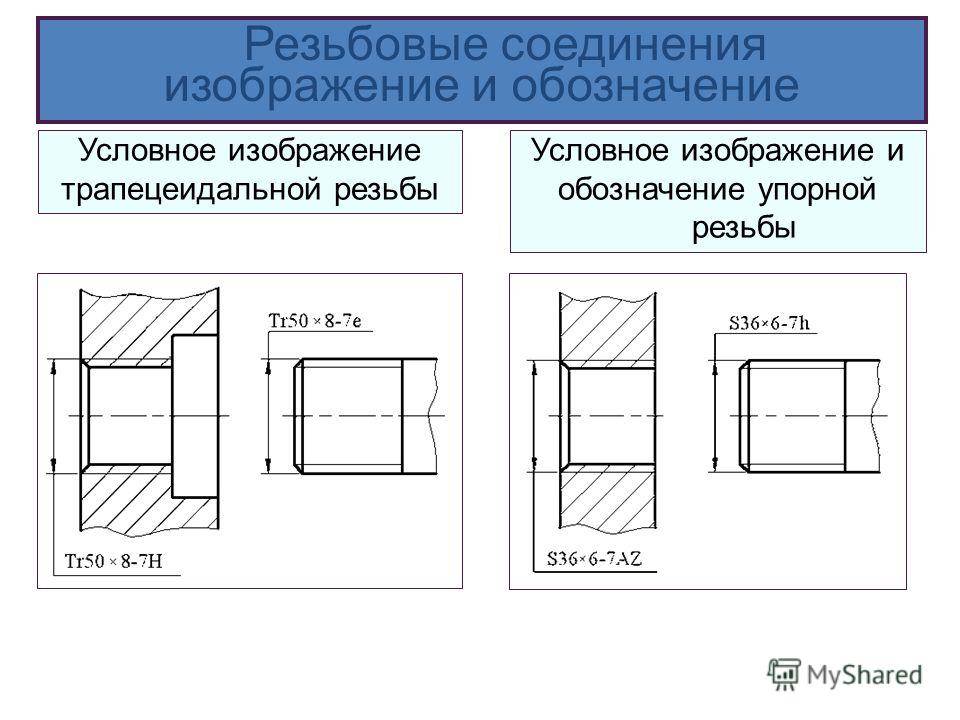

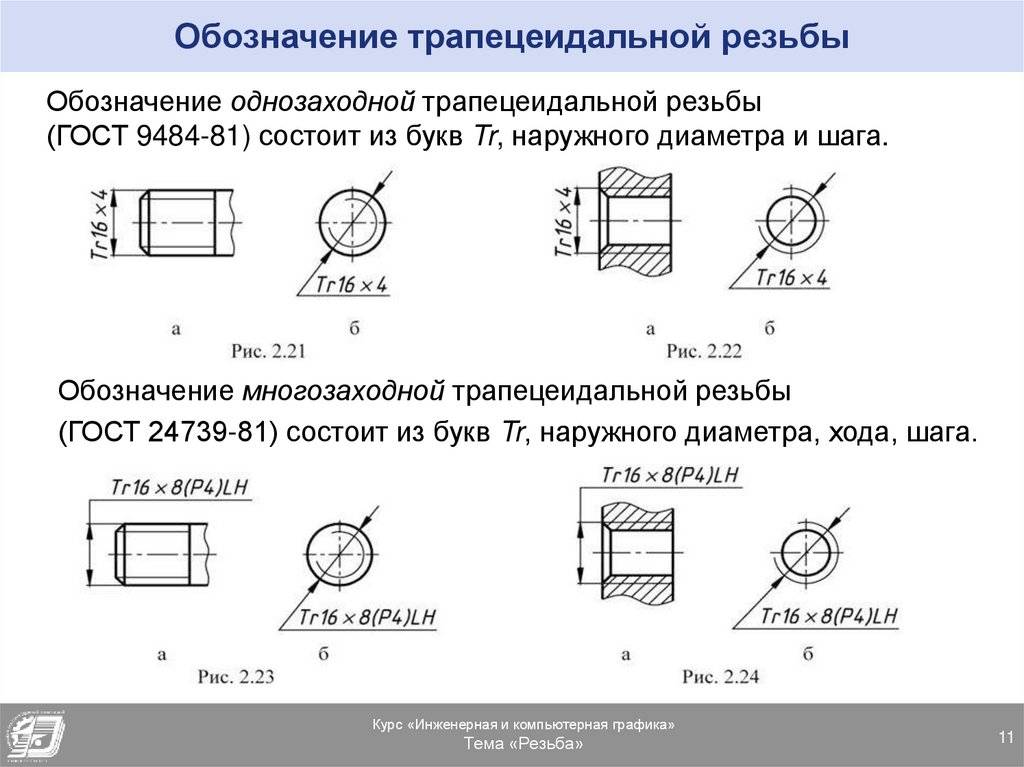

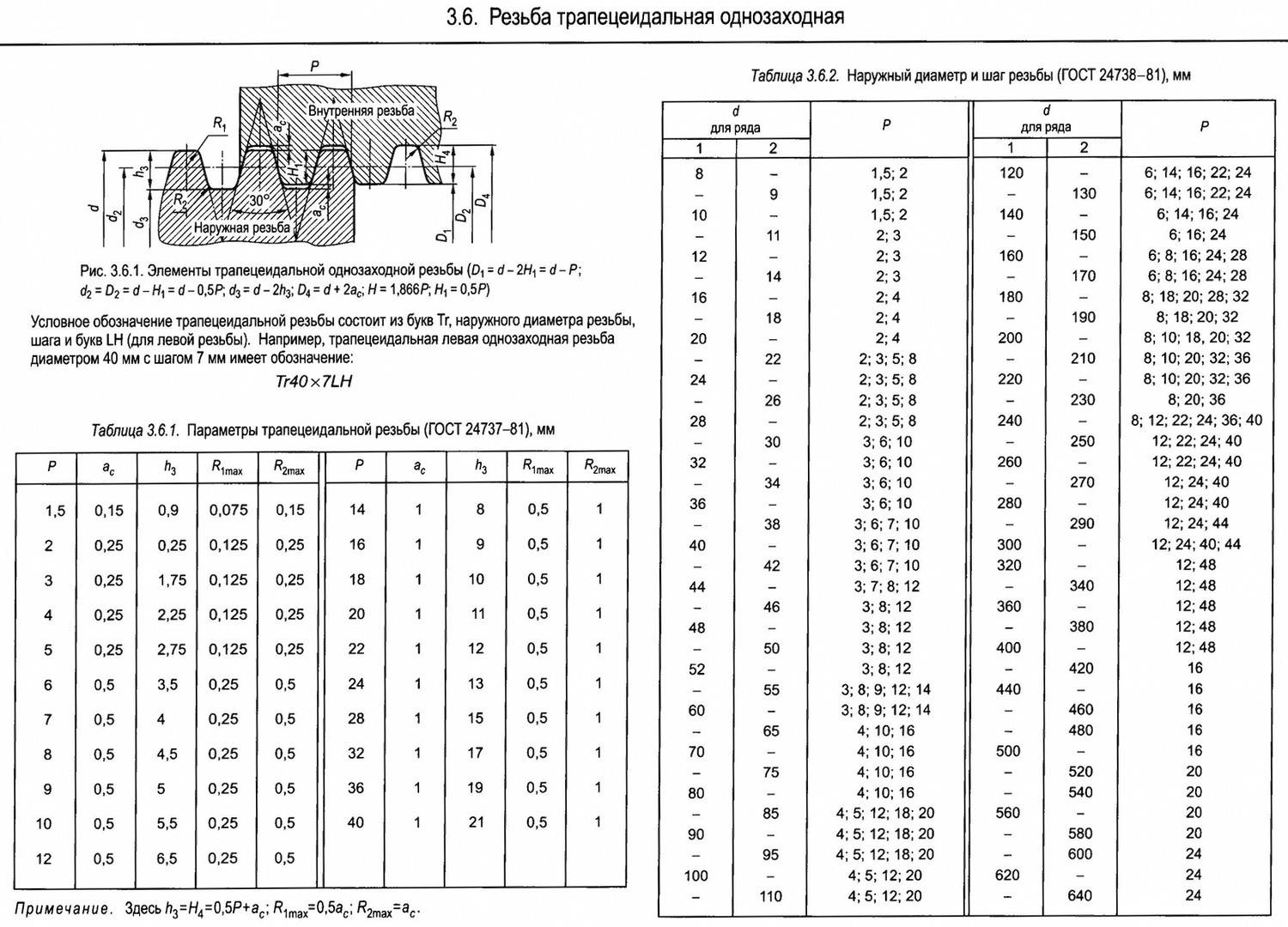

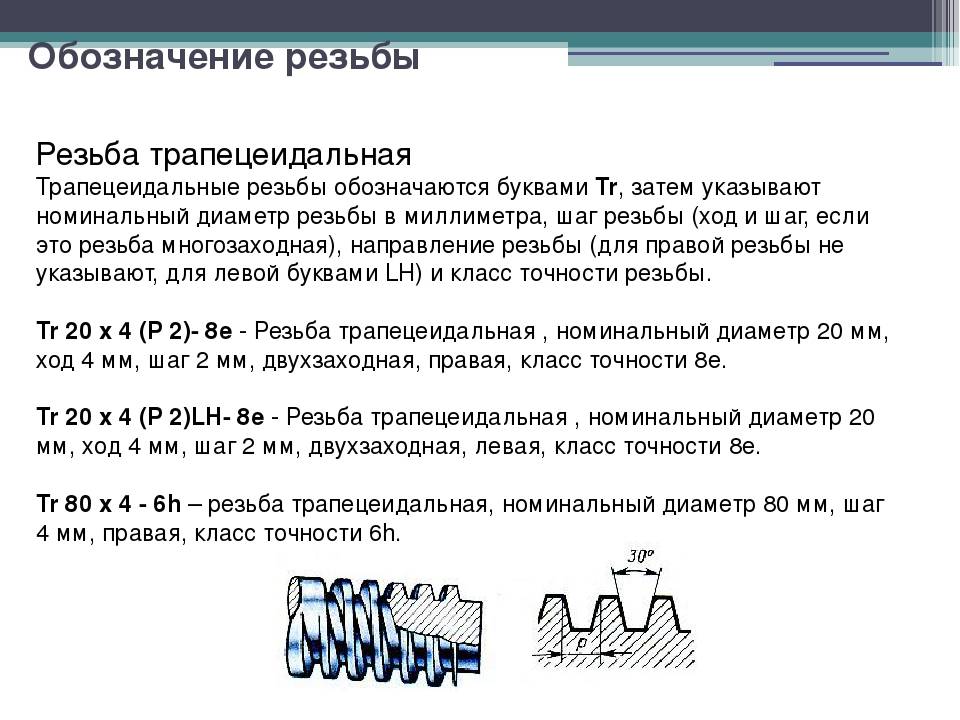

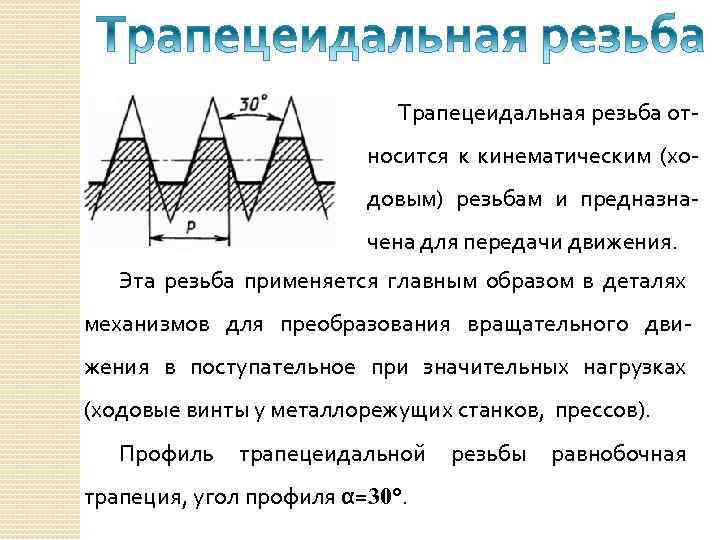

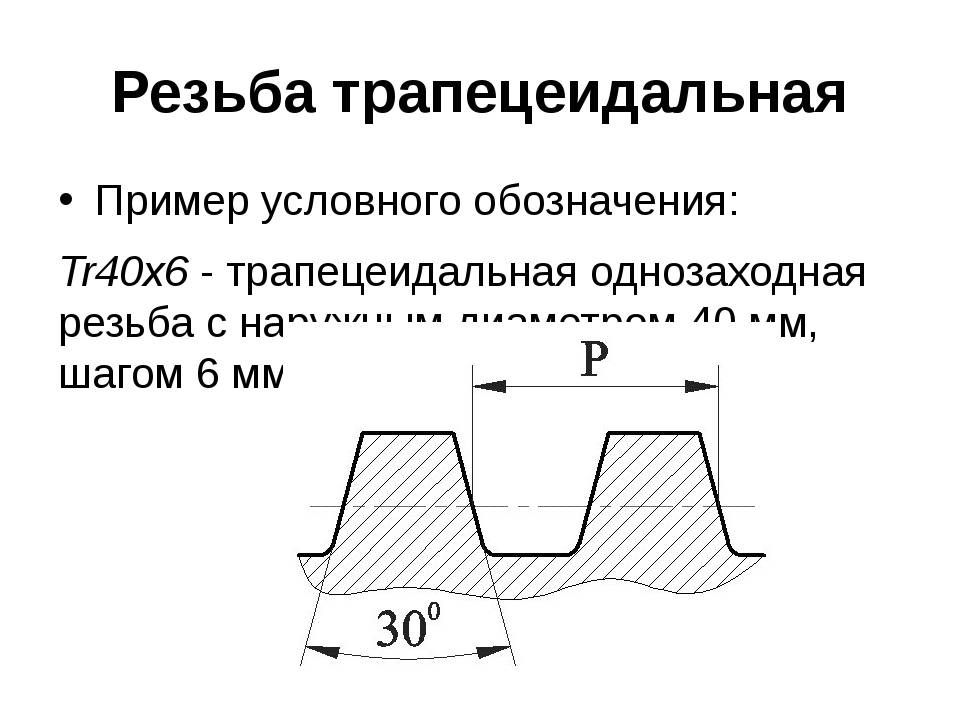

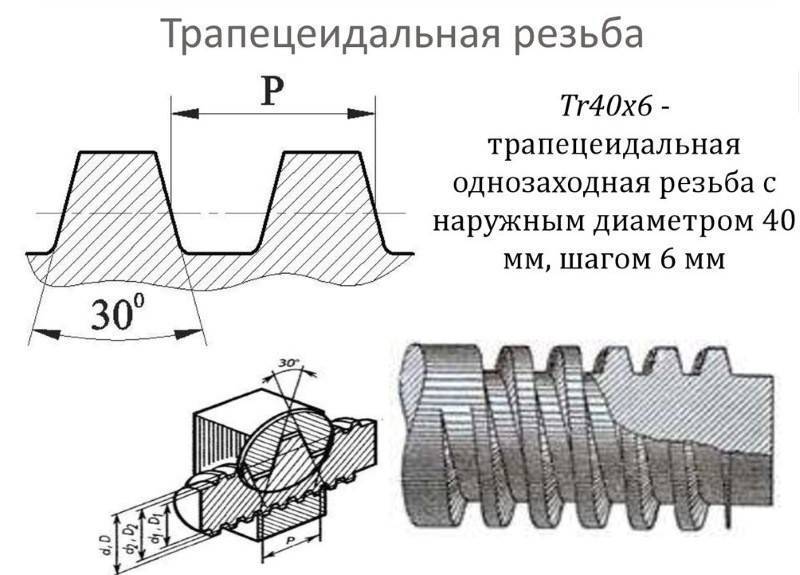

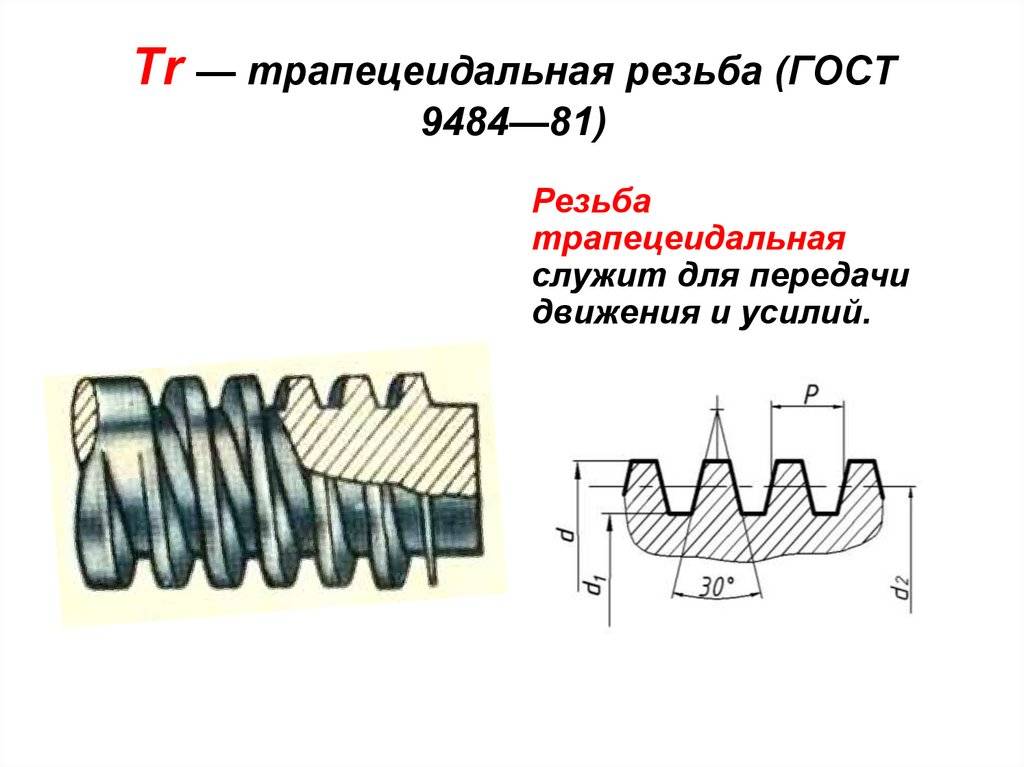

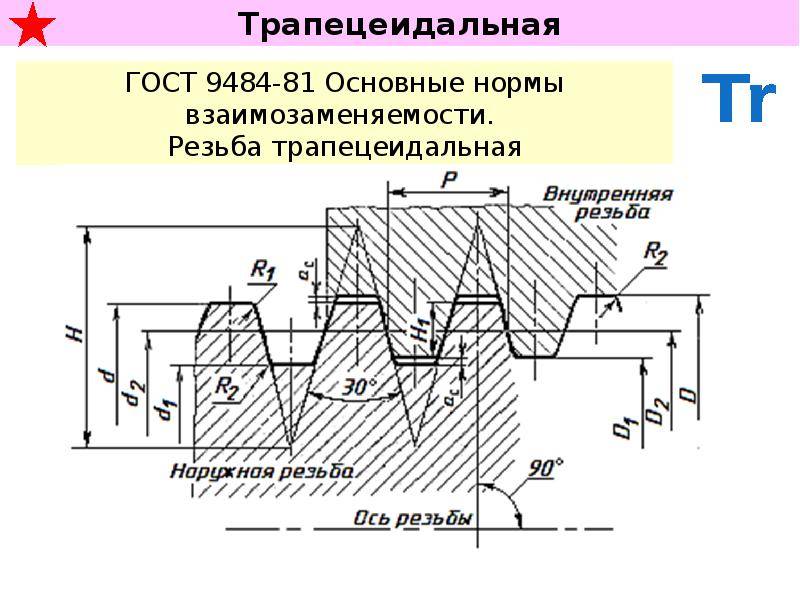

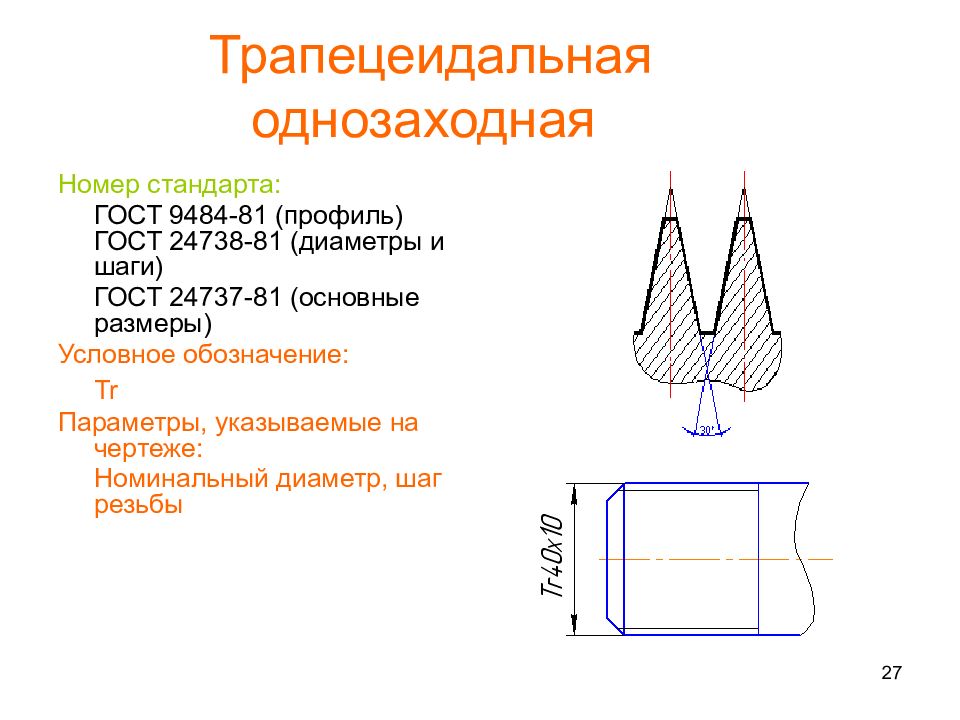

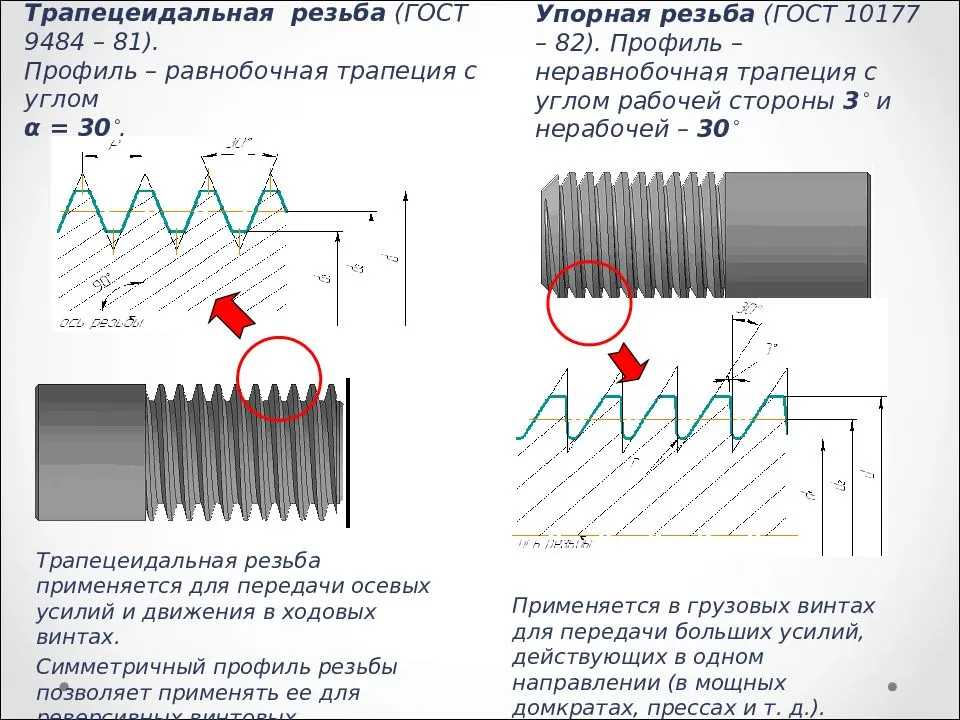

Трапецеидальная резьба (по ГОСТ 9484-81)

100. Профили и размеры резьбы Размеры, мм

Основной профиль наружной и внутренней резьбы

d — наружный диаметр резьбы (винта); D — наружный диаметр внутренней резьбы (гайки); d2 — средний диаметр наружной резьбы; D2 — средний диаметр внутренней резьбы; d1— внутренний диаметр наружной резьбы; D1 — внутренний диаметр внутренней резьбы; Р — шаг резьбы; Н — высота исходного треугольника; H1— рабочая высота профиля.

Пример условного обозначения трапецеидальной однозаходной резьбы номинальным диаметром 20 мм, шагом 4 мм и полем допуска среднего диаметра 7е:

Сегодня поговорим об обозначении трубной резьбы на чертеже. Почему это актуально – объяснять не надо, не найдется в доме помещения, где бы не использовались трубы.

Пара слов о теории. Трубная резьба (ТР) получается в результате нарезки спиралевидных каналов на теле трубы (или внутри ее).

Такая резьба предназначена для монтажа разъемного (это обязательное условие) соединения любых трубопроводов (полимерных, металлических и др.).

Когда мы имеем дело с ТР, необходимо помнить, что она обычно исполняется у двух видах.

- Цилиндрическом (G-тип). В этой версии нарезается спиралевидная канавка, имеющая треугольный профиль и угол 55° градусов на вершине.

- Коническом (R-тип). В этом случае нарезается аналогичная канавка на пологом участке с конусностью 1:16.

- Следует добавить, что существует еще дюймовый вариант. Это тот случай, когда треугольного профиля канавка с углом в 60° градусов на вершине нарезается на конической поверхности. Этот вариант в настоящее время применяется очень редко, его обозначение не рассматриваем.

Таким образом, на чертеже трубная резьба будет обозначено либо G-типом, либо R-типом. Но каким конкретно будет обозначение? Есть ли какие-то отличия в идентификации? Что мы должны увидеть?

ДОПУСКИ

Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 3 – 5.

Таблица 3

Допуски диаметров d и D1

Шаг Р, мм | Наружная резьба | Внутренняя резьба | Шаг Р, мм | Наружная резьба | Внутренняя резьба | ||

Степень точности | Степень точности | ||||||

4 | 6 | 4 | 4 | 6 | 4 | ||

Допуск, мкм | Допуск, мкм | ||||||

Td | Td | ||||||

1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d2 и D2

Номинальный диаметр резьбы d, мм | Шаг P, мм | Наружная резьба | Внутренняя резьба | ||||||

Степень точности | |||||||||

6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

Допуск, мкм | |||||||||

Св. 5,6 до 11,2 | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

Св. 22,4 до 45 | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

Св. 45 до 90 | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

Св. 90 до 180 | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

Св. 90 до 180 | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

Св. 355 до 640 | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d3

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основное отклонение диаметра d2 | ||||||

с | е | g | ||||||

Степень точности | ||||||||

8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

Допуск , мкм | ||||||||

Св. 5,6 до 11,2 | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |

2 | 445 | 525 | 259 | 309 | 366 | 226 | 276 | |

3 | 501 | 589 | 298 | 350 | 416 | 261 | 313 | |

Св. 11,2 до 22,4 | 2 | 462 | 544 | 271 | 321 | 383 | 238 | 288 |

3 | 520 | 614 | 310 | 365 | 435 | 273 | 328 | |

4 | 609 | 721 | 360 | 426 | 514 | 325 | 391 | |

5 | 656 | 775 | 386 | 456 | 550 | 351 | 421 | |

8 | 828 | 965 | 482 | 576 | 695 | 435 | 529 | |

Св. 22,4 до 45 | 2 | 481 | 569 | 284 | 336 | 402 | 251 | 303 |

3 | 564 | 670 | 335 | 397 | 479 | 298 | 361 | |

5 | 681 | 806 | 401 | 481 | 575 | 366 | 446 | |

6 | 767 | 899 | 449 | 537 | 649 | 411 | 499 | |

7 | 813 | 950 | 475 | 569 | 688 | 433 | 527 | |

8 | 859 | 1015 | 507 | 601 | 726 | 460 | 554 | |

10 | 925 | 1087 | 544 | 650 | 775 | 490 | 596 | |

12 | 998 | 1173 | 589 | 701 | 833 | 534 | 646 | |

Св. 45 до 90 | 3 | 589 | 701 | 350 | 116 | 504 | 313 | 379 |

4 | 659 | 784 | 390 | 470 | 564 | 355 | 435 | |

5 | 712 | 837 | 419 | 500 | 606 | 384 | 465 | |

8 | 890 | 1052 | 526 | 632 | 757 | 479 | 585 | |

9 | 943 | 1118 | 559 | 671 | 803 | 509 | 621 | |

10 | 963 | 1138 | 569 | 681 | 813 | 515 | 627 | |

12 | 1085 | 1273 | 639 | 764 | 920 | 584 | 709 | |

14 | 1142 | 1355 | 680 | 805 | 967 | 620 | 745 | |

16 | 1213 | 1438 | 721 | 853 | 1028 | 661 | 793 | |

18 | 1288 | 1525 | 763 | 900 | 1088 | 703 | 840 | |

20 | 1313 | 1550 | 775 | 912 | 1100 | 708 | 845 | |

Св. 90 до 180 | 4 | 690 | 815 | 408 | 489 | 595 | 373 | 454 |

5 | 775 | 912 | 456 | 550 | 669 | 421 | 515 | |

6 | 830 | 986 | 493 | 587 | 712 | 455 | 549 | |

8 | 928 | 1103 | 551 | 663 | 795 | 504 | 616 | |

12 | 1122 | 1335 | 670 | 795 | 958 | 615 | 740 | |

14 | 1193 | 1418 | 711 | 843 | 1018 | 651 | 783 | |

Св. 90 до 180 | 16 | 1263 | 1500 | 753 | 890 | 1078 | 693 | 830 |

18 | 1338 | 1588 | 794 | 950 | 1138 | 734 | 890 | |

20 | 1363 | 1613 | 806 | 962 | 1150 | 739 | 895 | |

22 | 1450 | 1700 | 849 | 1011 | 1224 | 780 | 943 | |

24 | 1538 | 1800 | 899 | 1074 | 1299 | 828 | 1003 | |

28 | 1625 | 1900 | 950 | 1138 | 1375 | 880 | 1068 | |

32 | 1718 | 2005 | 1015 | 1203 | 1453 | 945 | 1133 | |

Св. 180 до 355 | 8 | 965 | 1153 | 576 | 695 | 832 | 529 | 648 |

10 | 1088 | 1300 | 650 | 775 | 938 | 596 | 721 | |

12 | 1173 | 1398 | 701 | 833 | 1008 | 646 | 778 | |

18 | 1400 | 1650 | 825 | 987 | 1200 | 765 | 928 | |

20 | 1488 | 1750 | 875 | 1050 | 1275 | 808 | 983 | |

22 | 1513 | 1775 | 887 | 1062 | 1287 | 818 | 993 | |

24 | 1600 | 1875 | 936 | 1124 | 1361 | 865 | 1053 | |

32 | 1780 | 2092 | 1053 | 1265 | 1515 | 983 | 1195 | |

36 | 1885 | 2210 | 1118 | 1343 | 1605 | 1048 | 1273 | |

40 | 1925 | 2250 | 1138 | 1363 | 1625 | 1063 | 1288 | |

44 | 2030 | 2380 | 1203 | 1440 | 1715 | 1128 | 1365 | |

48 | 2145 | 2545 | 1273 | 1523 | 1810 | 1188 | 1438 | |

Св. 355 до 640 | 12 | 1223 | 1460 | 733 | 870 | 1058 | 678 | 815 |

16 | 1375 | 1625 | 815 | 978 | 1190 | 755 | 918 | |

20 | 1550 | 1825 | 912 | 1100 | 1337 | 845 | 1033 | |

24 | 1663 | 1950 | 986 | 1174 | 1424 | 915 | 1103 | |

48 | 2233 | 2670 | 1335 | 1585 | 1898 | 1250 | 1500 |

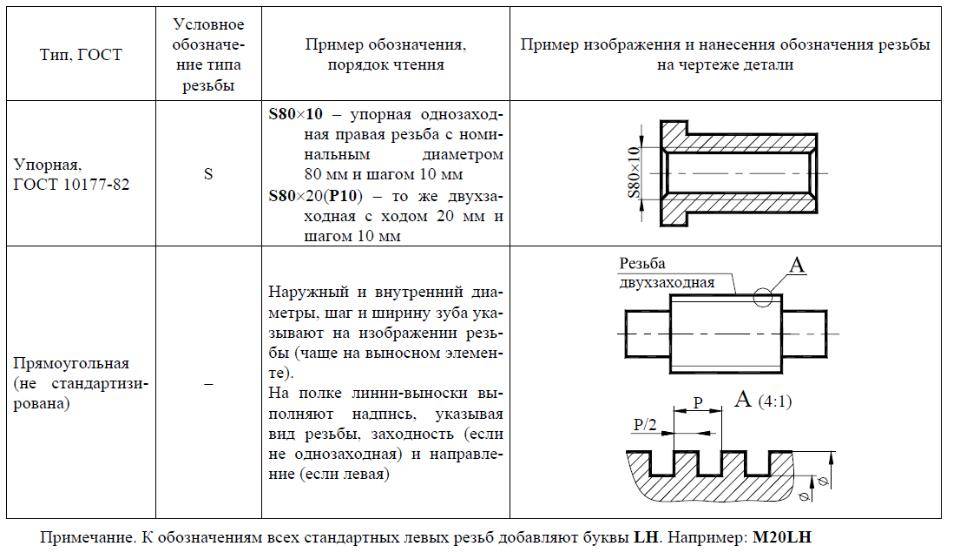

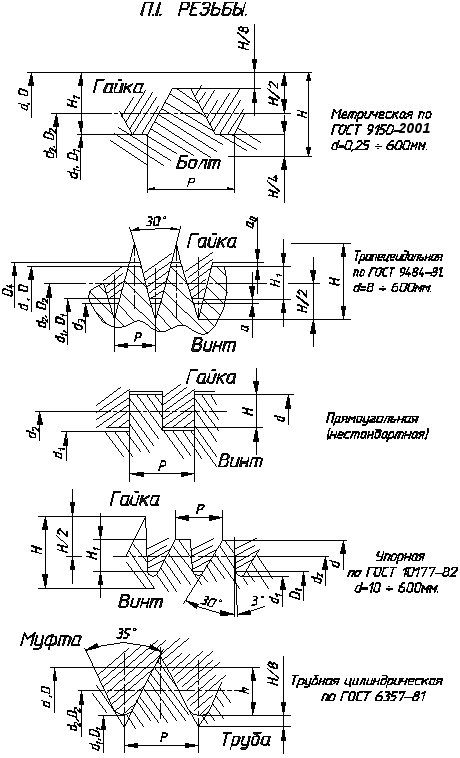

Виды резьбы

На сегодняшний день существуют такие типы:

- Метрическая. Она служит для закрепления нескольких элементов. Условия нарезки установлены в нормативной документации. Профиль представляет собой треугольник с равносторонними углами. Этот показатель равен 60°. Винты с метрической резьбой выполняются с малыми и большими шагами. Первый вид применяется для закрепления тонколистовых элементов для создания повышенной герметичности. Такой вид присоединения можно встретить в точных оптических приборах.

- Коническая. Она изготовляется также, как предыдущий вид, но закручивание производится на глубину 0,8 мм.

- Дюймовая. На сегодняшний день нет нормативного документа, в котором указывались бы размеры резьбы. Дюймовая резьба применяется при ремонте различного оборудования. Как правило, это старые приборы и устройства. Основными ее показателями являются наружный диметр и шаг.

- Трубная цилиндрическая. Данный вид представляет собой равнобедренный треугольник, верхний угол которого равен 55°. Такая внутренняя резьба применяется для соединения трубопроводов, а также деталей, выполненных из тонколистового материала. Она рекомендуется в том случае, когда предъявляются особые требования к герметичности соединения.

- Трубная коническая. Внутренняя резьба должна соответствовать всем требованиям нормативных документов. Размеры полностью стандартизованы. Ее применяют для присоединения различных видов трубопроводов.

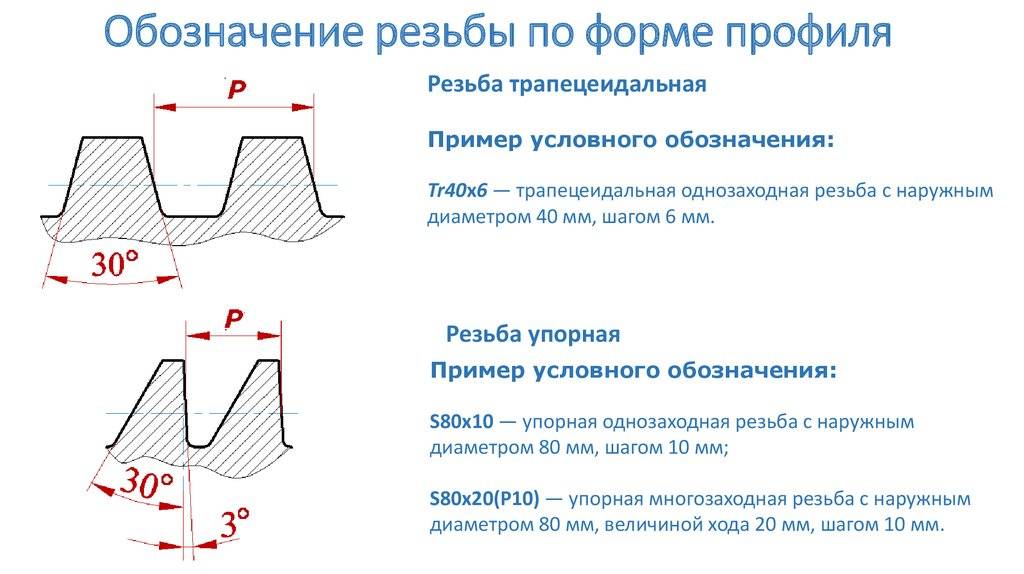

- Упорная. Такой вид представляет собой неравнобокую трапецию, где одна из сторон наклонена на 3°, а другая – на 30°. Первая сторона является рабочей. Форма профиля, а также диаметр шагов определяются нормативными документами. В соответствии с ними резьба выполняется диаметром от 10 до 600 мм, при этом максимальное значение шага равно 24 мм. Они используются там, где требуются повышенные удерживающие усилия.

- Круглая. Профиль резьбы представляет собой различные дуги, связанные между собой прямыми линиями. Угол профиля равен 30°. Данный вид резьбы применяют для тех соединений, на которые воздействуют агрессивные среды.

- Прямоугольная. Она не закреплена никакими нормативными документами. Ее главным преимуществом является высокий КПД. По сравнению с трапецеидальным видом она мене прочна, а также вызывает множество непонятных моментов при ее производстве. Основное место применения – домкраты и различные виды винтов.

- Трапецеидальная. Имеет форму равнобокой трапеции с углом профиля 30°. Трапецеидальная резьба, размеры которой закреплены в документации, применяется для соединения различных элементов производственного оборудования.

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

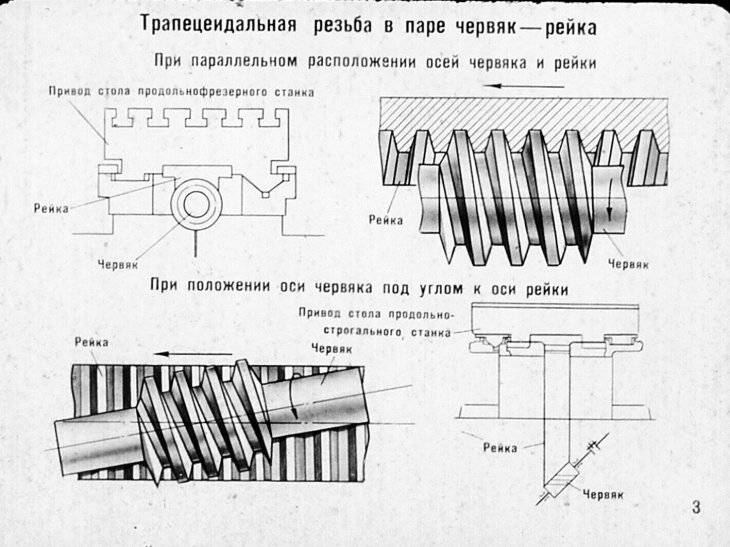

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний — 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки — около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°»/>

Рис. 10.11.Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°. При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12.Державка с поворотной головкой для резьбового резцаРис. 10.13.Блок из двух резцов для нарезания трапецеидальной резьбы:1- трапецеидальный (профильный) резец, 2 — прорезной резец

Рис. 10.14.Патроны для нарезания многозаходной резьбы:1,2, 3 и 4 — прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ — прорези для нарезания трехзаходной резьбы, 5 — поводковая часть, 6 — корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Особенность нарезания резьбы на трубах

В трубной нарезке резьбы используются 3 вида: на токарном станке, с помощью плашки или трубного клуппа. На практике чаще всего встречается резьба треугольного типа:

- • дюймовая, с измерительными расчетами в дюймах. Резьба отличается высокими показателями прочности из-за большого шага и крупного профиля. Используется для водопроводных труб;

- • метрическая, измеряется в миллиметрах, используется для крепежных элементов труб.

Клупп – инструмент ограниченного функционального назначения, используется только для нарезания резьбы на трубах. На токарных станках процесс построен следующим образом: труба фиксируется в шпинделе, затем отрезным резаком устраняется все лишнее, выбирается соответствующий шаг и наносится резьба.