Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

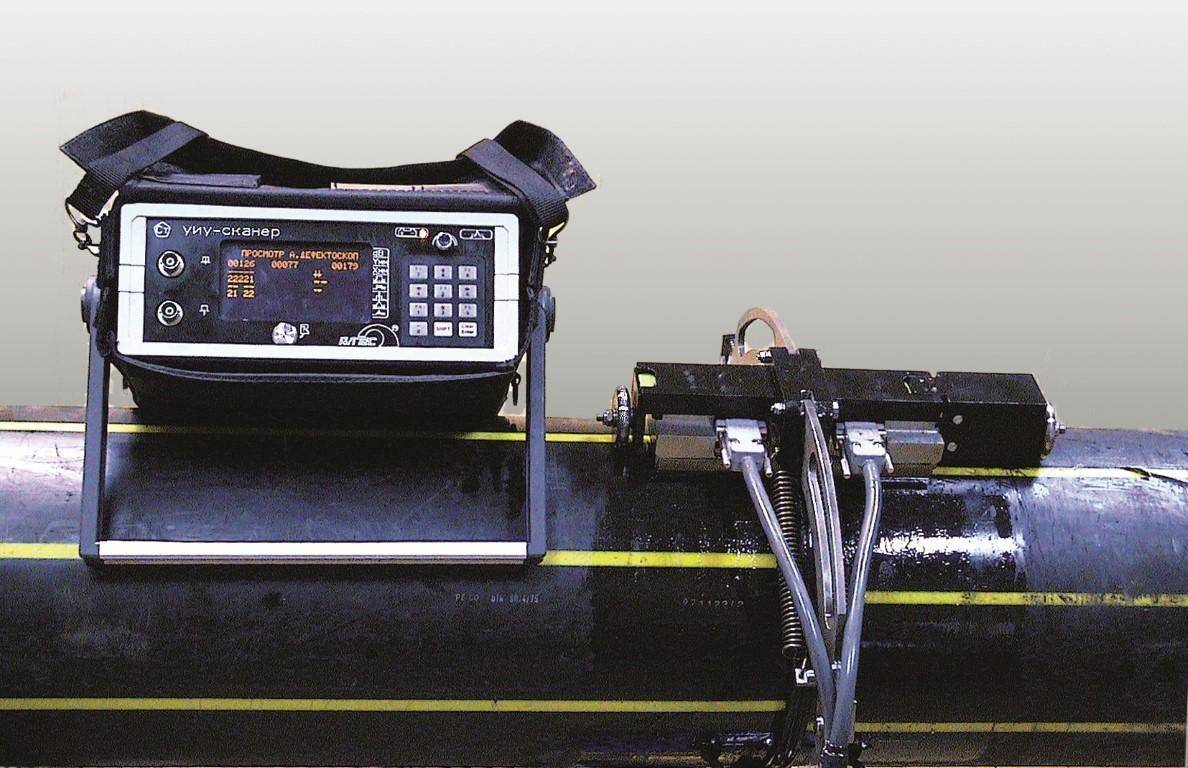

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

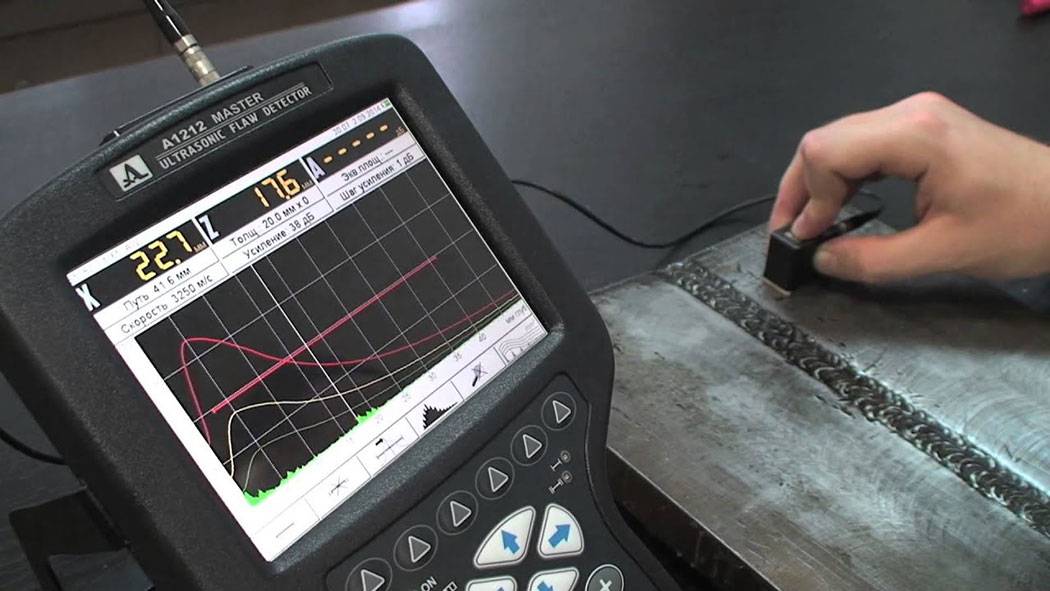

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

ВД-70 (НПК «Луч»)

Особенности модели

Это очень легкий прибор (0,5 кг), заключенный в прочный алюминиевый корпус со степенью защиты IP63. Дисплей имеет разрешение 320×240 пикселей и занимает половину площади фронтальной части корпуса.

В устройстве предусмотрена память на 1000 исследований и 300 настроек программ. Производитель предлагает несколько версий поставки: общую, локомотивную, вагонную, для депо ТР-2 и ТР-3.

ВД-70 работает от встроенного аккумулятора, емкости которого хватает на 8 часов.

| Параметр | Значение |

|---|---|

| Глубина обнаруживаемого дефекта, мм | от 0,3** |

| Рабочий зазор, мм | до 0,7** |

| Частота, кГц | 10-250 |

| Радиус кривизны изделий, мм | от 12** |

| Рабочая температура, °С | -10…+50 |

| Размеры, мм | 170×85×35 |

| Масса, кг | 0,5 |

*полный перечень смотрите на официальном сайте.

** зависит от типа преобразователя.

В ролике ниже приведена комплектация предыдущей версии прибора. Она не изменилась, а вот сам дефектоскоп стал компактнее и эргономичнее:

https://youtube.com/watch?v=4g8vBuG4ge4

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, необходима тщательная подготовка поверхности обследуемого металла:

- С поверхности удаляются отслаивающиеся материалы, брызги металла, загрязнения. Для проведения УЗК металла в продольных сварных швах в изделиях с толщиной стенки до 10 мм включительно требуется полная зачистка наружного валика усиления, и сканирование проводится по сварному шву. Если стенка больше 10 мм, то по околошовной зоне.

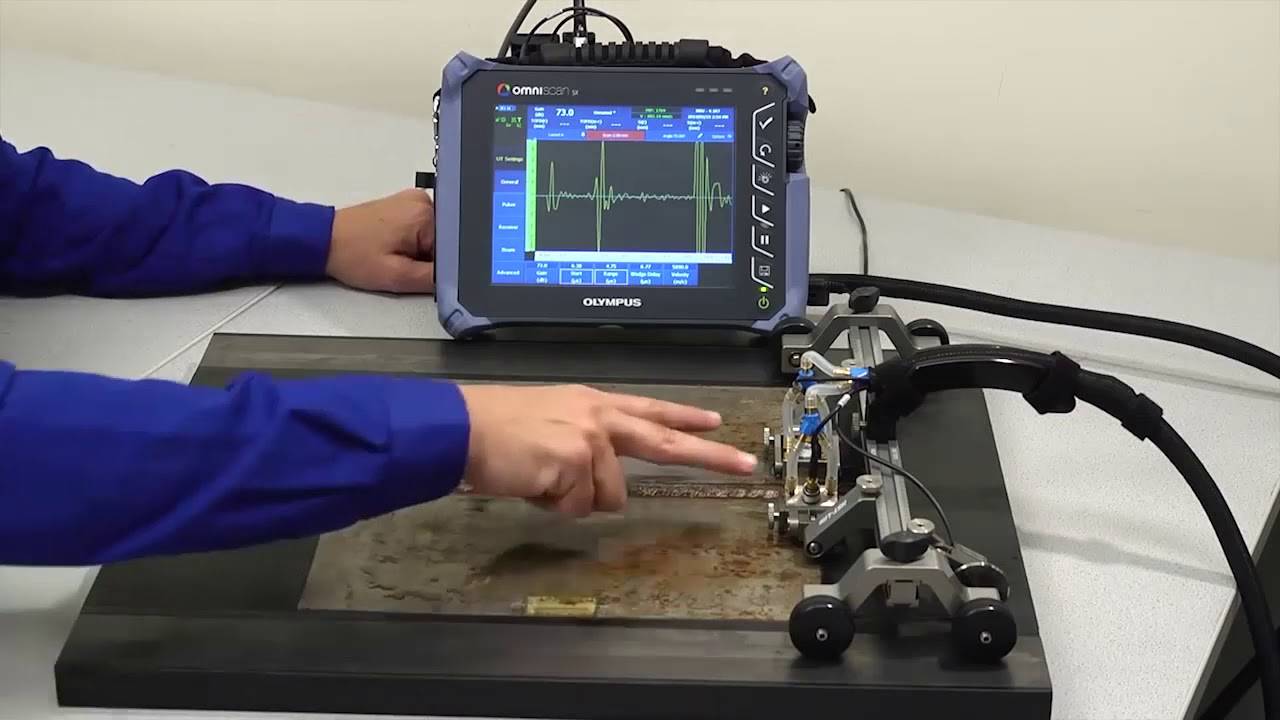

- Далее производится само сканирование – прозвучивание всего объема металла. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его назад и вперед постепенно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение параметров дефектов.

- Принятие решения о годности изделия.

Результат обследования оценивается путем сравнения эталонной детали с проверяемой. Оценка осуществляется путем сравнения трех показателей: амплитуды звуковой волны, формы недостатка и его параметров, условной протяженности. Полученные параметры сравниваются с эталоном, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в противном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов полученные данные должны записываться в журнал ультразвукового контроля. Рекомендовано делать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

При необходимости, контуры обнаруженных дефектов отмечают маркером или мелом на поверхности изделия.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой

контроль сварных соединений относится к неразрушающим методам контроля варки

и является одним из наиболее применяемых методов. Акустические ультразвуковые

волны способны распространяться внутри твёрдого тела на значительную глубину.

Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими

акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных

приборов – ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране

дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению

этих импульсов и по их интенсивности, можно судить о расположении дефектов,

их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего

металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной.

Прямой волной прозвучивают нижнюю часть шва, а отражённой волной – верхнюю,

как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером

дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных

отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно

направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между

двумя дефектами, при котором их можно определить, как раздельные дефекты, а

не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих

параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и

ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль

соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта.

Таким же образом, при перемещении излучателя по нормали к сварному соединению,

можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой

и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень

часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его

эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного

дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце,

амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом

шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше

его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя

специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько

факторов. Основные из них – это:

1. Уровень квалификации оператора

2. Внимательность оператора при работе и тщательность проведения контроля

3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Пьезоэлемент является источником ультразвуковых волн.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

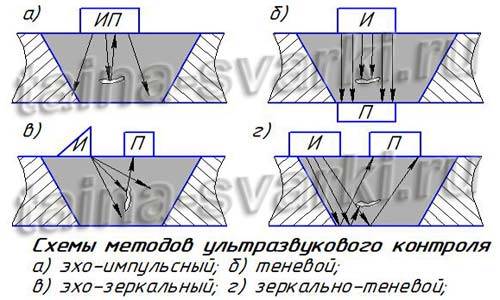

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный,

эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод

(разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко

наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны

на сварное соединение и регистрации отражённой волны от дефекта. При таком методе

источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается

в использовании двух преобразователей, установленных на разные стороны сварного

соединения. При таком методе один из преобразователей генерирует акустические

волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен

быть расположен строго по направлению движения волны, переданной излучателем.

При таком методе признаком дефекта является пропадание ультразвуковых колебаний.

В потоке ультразвука получается “глухая область”, это означает, что

волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей,

но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником

ультразвуковые колебания отражаются от дефекта и регистрируются приёмником.

На практике такой метод получил широкое распространение для поиска дефектов,

расположенных перпендикулярно поверхности сварного соединения, например, сварных

трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой

метод, но преобразователи располагаются не на противоположных поверхностях сварного

соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых

волн, а поток, отражённый от второй поверхности сварного соединения. Признаком

дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном,

эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Сварные швы

Подобная методика дефектоскопии известна человечеству уже очень давно. Можно сказать наверняка, что еще в Средневековье мастера выявляли с ее помощью невидимые невооруженному глазу поверхностные трещины на различных изделиях. Подходит таковая и для проведения обследования сварного шва.

Для того чтобы осуществить цветную дефектоскопию капиллярным методом, подготовленная деталь погружается в специальный окрашенный раствор, который часто называется пенетрантом. В этом растворе деталь выдерживается от пяти до десяти минут, а далее промывается в холодной воде. Когда промывка будет закончена, на контролируемую поверхность наносится тонким слоем белая краска, также это может быть и глина. Подсыхая, раствор впитывается, а деталь окрашивается. В районе дефекта проступает хорошо видимый рисунок.

Isonic 2010 (Sonotron NDT)

Особенности модели

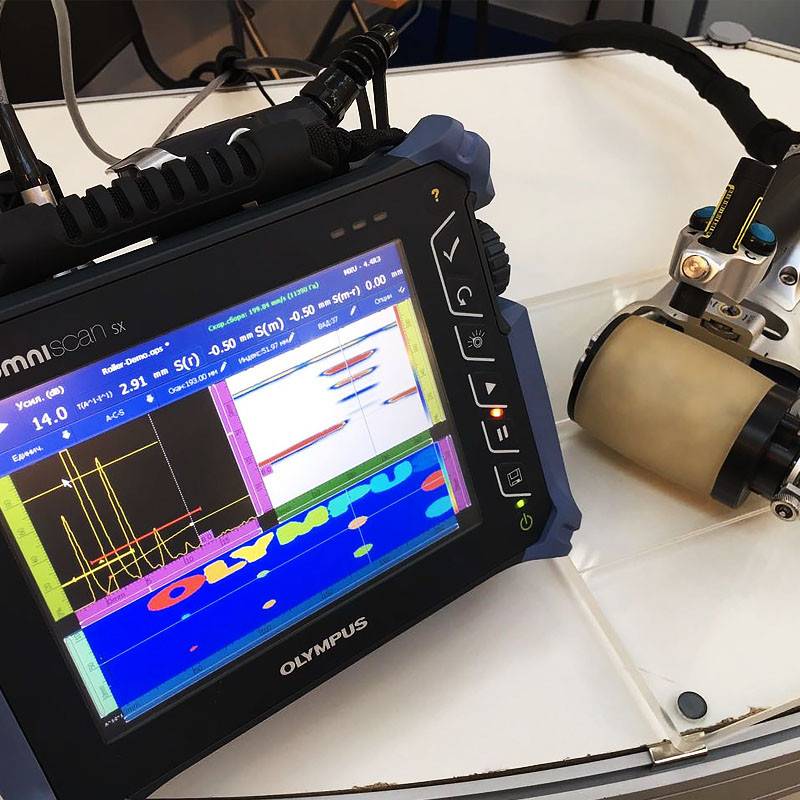

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором:

2.2 Теневой метод

Теневой метод (рис. 2) При теневом методе контроля о наличии дефекта

судят по уменьшению амплитуды УЗ-колебаний, прошедших от излучателя к

приемнику. Чем больше размер дефекта, тем меньше амплитуда прошедшего сигнала.

Излучатель и приемник ультразвука располагают при этом соосно на

противоположных поверхностях изделия. Теневой метод можно применять только при

двустороннем доступе к изделию. При ручном контроле этим методом можно

контролировать сварные швы ограниченного сечения небольшой толщины.

Недостатками метода являются сложность ориентации ПЭП относительно центральных

лучей диаграммы направленности, невозможность точной оценки координат дефектов

и более низкая чувствительность (в 10…20 раз) по сравнению с эхо – методом. К

преимуществам следует отнести низкую зависимость амплитуды сигнала от

ориентации дефекта, высокую помехоустойчивость и отсутствие мертвой зоны.

Благодаря первому преимуществу этим методом уверенно обнаруживаются наклонные

дефекты, не дающие прямого отражения при эхо – методе. На рис. 2 изображен

принцип действия теневого метода с двумя преобразователями.

Рисунок 2 –

Контроль теневым методом: 1 – генератор; 2,4 – ПЭП;

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

- тщательное очищение стыковых соединений от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм с обеих сторон шва;

- поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки;

- проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 2 см применяются стандартные настройки, АРД-диаграммы настраиваются если толщина превышает 2 см. Для проверки качества используются DGS или AVG-диаграммы;

- зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15 вокруг собственной оси;

- искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал. После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды.

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Материалы для дефектоскопии сварных швов

В современной промышленности для капиллярного контроля ПВКиспользуются специальные составы. Их называют пенетрантами (от англ. penetrant — проникающий). Специальные препараты не только обладают лучшей проникающей способностью, но имеют заметную окраску. Кроме того, в целях объективного контроля, чёткие цветные изображения становятся доступны для фото и видео регистрации. Некоторые виды содержат люминесцентные компоненты. С их помощью в ультрафиолетовом свете становятся заметными и контрастными микроскопические участки, заполненные пенетрантом.

Кроме пенетнрата, который проникает в полости и трещины, применяются и проявители. Это жидкость, которая при контакте с пенетрантом изменяет цвет и становится заметной. Проявители, называемые ещё индикаторами, используют для определения сквозных изъянов сварного шва или для увеличения чёткости изображения дефектных участков.

Для сквозной дефектации, как и в случае с керосином, проявитель наносится на одну сторону шва, а пенетрат — на другую. При наличии сквозной трещины или полости индикаторная жидкость окрасится контрастным цветом.

Индикаторные жидкости для ПВК контроля различаются не только по цвету и способности к свечению, но и по проникающей способности, называемой чувствительностью.

Систематика методов УЗК

Широкое разнообразие технологий ультразвукового контроля деталей привело к их разграничению на активные и пассивные.

Активные методы

Суть технологии в направлении и собирании упругих звуковых колебаний. Сюда относятся:

- Методы прохождения — наиболее объемная подгруппа способов отслеживать, как изменяются волны, насквозь проходящие через исследуемый участок. Это может быть:

- Теневой способ, задействующий два датчика, по одному для генерации и приемки сигнала.

- Зеркально-теневой, помогает исследовать соединения с двумя параллельными участками.

- Временной теневой — применяется для проверки бетонов, работает по принципу запаздывания импульса.

- Велосимметрический, определяющий отклонения скорости волны.

- Эхо-сквозной, работающий за счет установки преобразователей по одному с двух сторон исследуемого образца.

- Различные сочетания этих способов.

- Метод свободных колебаний, вызываемых при направленном ударе проверяемого образца.

- Метод собственных частот, фиксирующий колебания тестируемого участка.

Пассивные методы

Суть технологии этого ручного ультразвукового контроля — в захватывании и сравнении колебаний, которые испускает испытываемый образец:

- Шумодиагностический — исследует радиоспектр шумов работающего устройства с подключением микрофонного оборудования и других приборов для спектрального анализа.

- Акустико-эмиссионный — подходит для изучения объектов, который сам излучает колебания.

- Вибрационно-диагностический — для анализа характеристик шума, проявляющегося в ходе работы механизма.

Четкость получаемой информации и результативное проведение исследования зависит от правильного выбора способа и грамотного его применения в конкретном случае.

Spotcheck SK3 (MAGNAFLUX)

Особенности модели

Набор для капиллярного контроля Spotcheck SK3 применяется на следующем после визуального контроля этапе исследования поверхности металлических изделий, сварных швов. Это комплект расходного материала, в который входит очиститель, проникающая жидкость (пенетрант) и проявитель. Он позволяет выявить невидимые при обычных условиях микротрещины, не прибегая к использованию дорогостоящего оборудования.

Для использования такого НК требуется тщательная подготовка поверхности исследуемой детали, удаление ЛКМ, обезжиривание. Метод позволяет выявлять только наружные дефекты с шириной раскрытия 0,2-0,5 мкм.

| Параметр | Значение |

|---|---|

| Упаковка | пенетрант – аэрозоль 2х400 мл;проявитель – канистры 4х5 л;очиститель – аэрозоль 3х400 мл |

| Цвет | пенетрант – темно-красный;проявитель – белый;очиститель – прозрачный |

| Рабочая температура, °С | 5-50 |

Посмотрите рекламный ролик, в котором демонстрируется работа с комплектом для капиллярного контроля:

Особенности ультразвуковой проверки сварных швов для труб разного диаметра

Т.к. металлические трубы имеют не простое плоское сечение, а круглое, то исследование некоторых их частей может оказаться неинформативным. Причины не 100% корректных результатов представлены ниже в зависимости от диаметра трубопровода.

Трубы с диаметром 28-100 мм и толщиной 3-7 мм

В таких трубах образуются внутренние провисания, что становится причиной появления ложных сигналов на экране принимающего прибора и малой вероятности (около 12%) определения объемных дефектов. В сравнении, точность плоскостных дефектов определяется с вероятностью 85%.

Трубы диаметром 108-920 мм и толщиной 4-25 мм

Такие трубы соединяются односторонней сваркой без обратной подварки, что ухудшает проникновение волн в материал и проведение УДК данным методом не целесообразно.

Дефектоскопия бурильных труб

При обследовании бурильных труб лучше всего осуществлять контроль совместно с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то возможно обычное исследование.

Параметры оценки результатов

Аппарат настраивается путем определения наименьшего размера дефекта на эталонной детали. В роли эталонов выступают расположенные перпендикулярно направлению прозвучивания отверстия плоскодонного типа. Используются эталонные детали также с боковыми прорезями, зарубками.

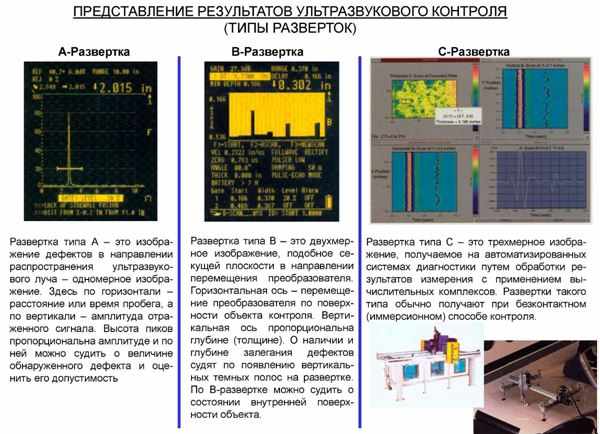

Результаты ультразвукового контроля

Минимальным расстоянием между дефектами обуславливается разрешающая способность для эхо – метода, это делается, чтобы определить несколько различных дефектов.

Оценка качества сварных соединений при ультразвуковом контроле происходит по следующим параметрам:

- условная протяженность;

- ширина, высота дефекта, а также его форма;

- амплитуда звуковой волны.

Длинна сварного дефекта определяется расстоянием перемещения излучателя по отношению к зафиксированному показанию сигналов с прибора. Способ определяется также для определения ширины дефекта. По разнице времени излученной, отраженной форме волны от дефекта определяется высота дефекта.

Факторы, влияющие на результат

Определение точного значения дефекта при ультразвуковой проверке практически невозможно. Именно поэтому, за основу берется площадь эталонного изделия. Максимально допустимыми параметрами являются эквивалентные величины, которые сопоставляются с эталоном. Стоит учитывать, что вычисленная площадь, практически во всех случаях, меньше настоящего размера.

Результаты дефектоскопии ультразвукового типа оформляются в специально отведенном журнале, согласно ГОСТ-14782. При регистрации проверки в обязательном порядке проставляются:

- индексы и наименование типа сварного стыка, длина подверженного контролю шва;

- техническое задание, условие, при которых производилась проверка;

- тип, наименование устройства;

- частота колебаний в ГЦ;

- условная, предельная чувствительность, углы ввода в металл, а также тип искателя;

- результаты, дата проверки, а также фамилия оператора.

К описанию характеристик в журналах при проверке применяются сокращения. Прописная буква А указывает на то, что дефект и его протяженность не переступает технические условия. Буквы Б, В характеризуют протяженность дефекта по нарастающей. Цифрами следом обозначается количество дефектов, их размеры, глубину.

Дефекты сварных швов

Определение формы дефекта происходит за счёт специальной методики, основой данных является эхо-сигнал, отображаемый дефектоскопом. Точность показаний определяется квалификацией оператора, его внимательностью, тщательность проведения. Измеряемые показатели должны быть в соответствии с инструкцией.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта — по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта — по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 — 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

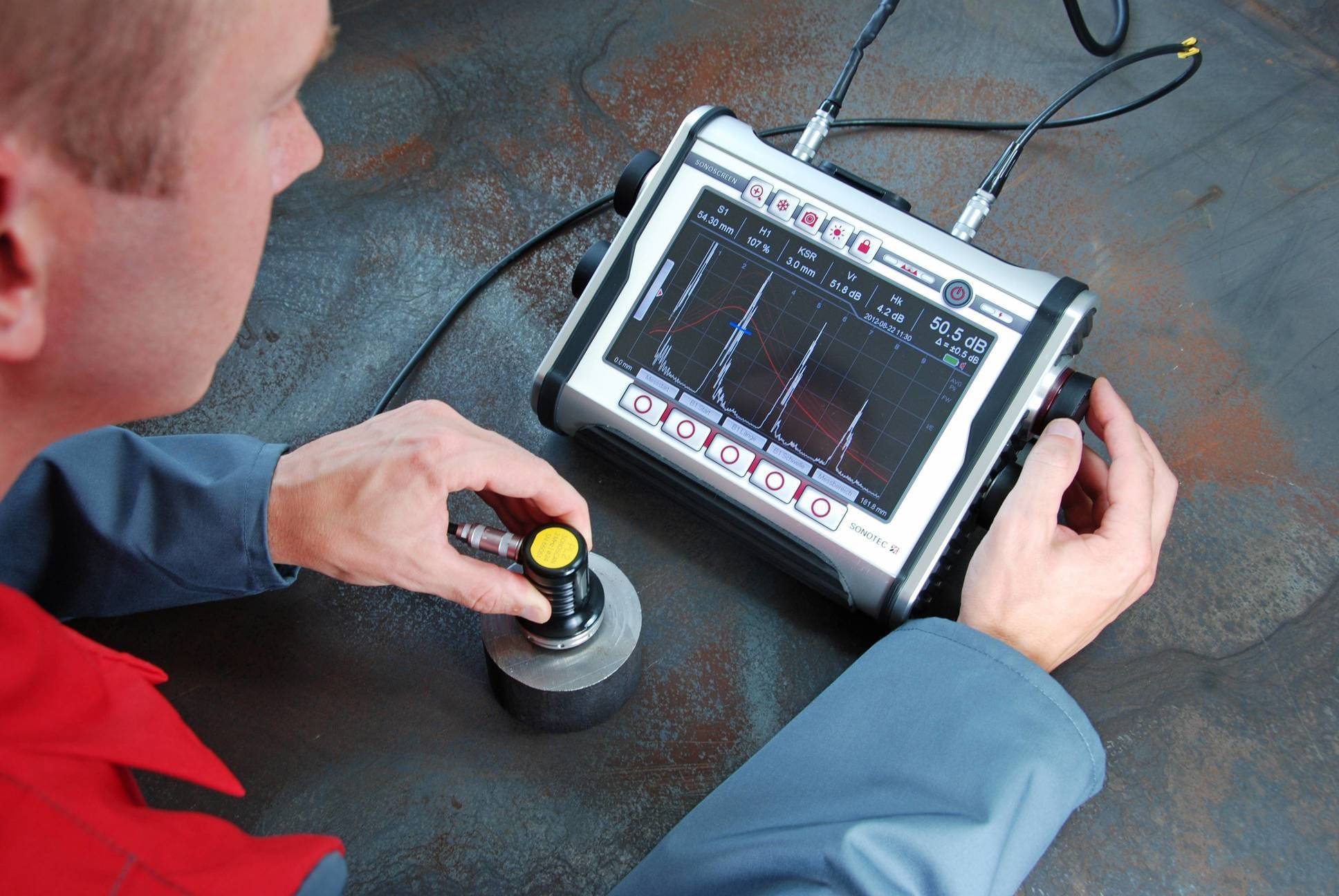

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.