Создаём простейший подъёмный механизм своими руками

Строительство подъёмного крана небыстрая задача и оправдана в том случае, если он будет требоваться часто или объем работы достаточно велик. В тех случаях, когда груз нужно поднять срочно или это разовая операция, то можно воспользоваться подручными средствами.

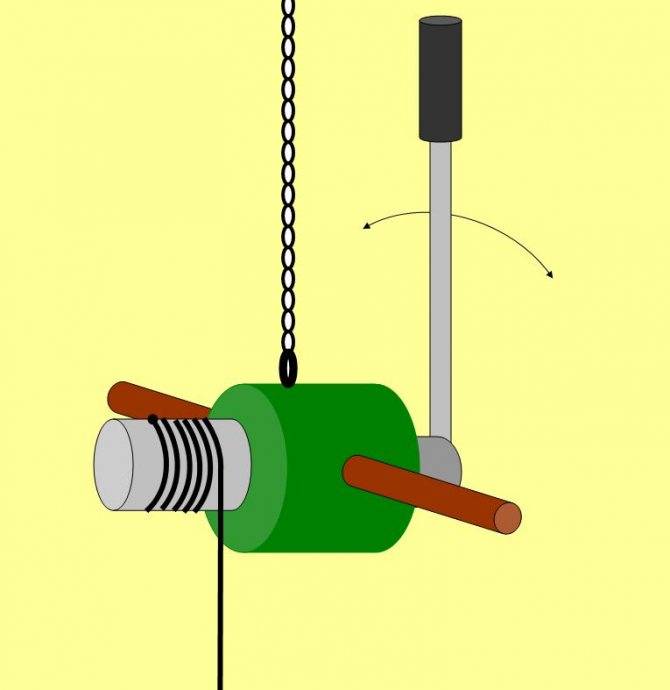

Для создания простейшего подъёмного устройства потребуется шнур, и два блока. Один блок и конец верёвки закрепляется неподвижно на опоре. Это будет самая высокая точка, до которой можно поднять груз. Второй блок крепим на груз с помощью строп или крюка. Верёвку протягиваем сначала по блоку, закреплённому на грузе, затем пропускаем через верхний блок. Выигрыш в силе при этом будет в 2 раза. Используя собственный вес можно легко поднять груз весом в 100 килограмм на необходимую высоту.

Мини подъемный кран своими руками

Если добавить возможность перемещения верхнего блока по направляющей, например по рельсе, то можно получить консольный кран, сделанный своими руками. Он пригодится в гаражных условиях для перемещения тяжёлых частей машин.

Следует помнить, что при работе с подъёмником не стоит делать резких движений. Груз необходимо поднимать плавно. И самое главное – ни в коем случае не стоять под поднимаемым грузом. Это же правило относится к подъёмному крану – стоять под стрелкой запрещено.

Как подобрать размер мельницы для своего сада

Размер садовой мельницы напрямую зависит только от ваших предпочтений. Вы можете оставить в сад любую мельницу, по своему выбору. Большие мельницы будут хорошо сочетаться с разноуровневым ландшафтным дизайном. Небольшие конструкции отлично смотрятся на возвышении. Я советую устанавливать мельницы недалеко от деревьев или кустарников, которые они будут оттенять. Размер дерева не должен быть чересчур большим. Максимальная высота – 4/3 от высоты мельницы. В этом случае композиция сада будет полностью законченной.

Если вы еще сомневаетесь в том, как будет выглядеть мельница в вашем саду, просто сделайте конструкцию из тонких реек, чтобы установить ее там, где хотите. Очень полезными станут мельницы на регулируемом основании, сделать которое также не составит труда.

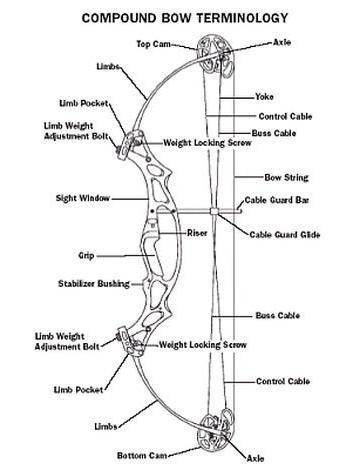

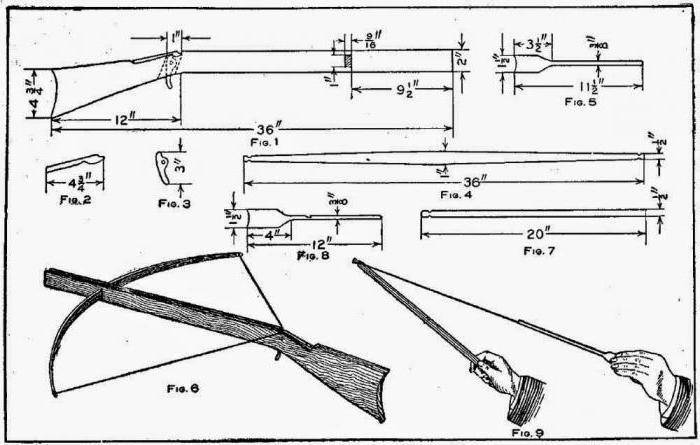

Охотничье оружие

Помните, в детстве бегали с рогатками по дворам? Если вы не бегали, обязательно попробуйте, вам понравится. Современные эластичные материалы придают такую ударную мощь маленькому металлическому шарику или камешку, что при должном навыке можно сбивать мишени с тридцати шагов. А ведь каркас рогатки можно без труда сделать из дерева.

Чертежи оружия из дерева для охоты довольно распространены. Так, изготавливают арбалеты и луки. Деревянный каркас сделать не так трудно, ловкость рук и никакой магии. Но есть важная деталь, которая необходима, чтобы сделать стрелковое оружие убойным и эффективным на больших расстояниях. Для этого нужны плечи, гибкие и прочные, а также тетива. Есть старые технологии по изготовлению плечей, но в наше время это слишком трудоемко и сложнореализуемо в домашних условиях. Проще применить современные материалы типа пластика.

Лучше всего из дерева сделать основной каркас, а из гибкого негниющего пластика — плечи, синтетический шнур пойдет на тетиву. Немного украшений и краски, и получится вполне антуражный и эффективный лук.

Установка грузоподъемного механизма

Главным элементом крана является подъемный механизм, который может быть ручным или автоматическим. Тефлер состоит из троса и лебедки, устанавливаемой сбоку стойки. Трос движется благодаря вращению роликов. Дополнительной фиксации элементов не требуется, достаточно закрепить подъемник на стойке.

Самостоятельно изготовленный кран можно оснастить подъемным оборудованием, которое применяется в лифтах. Подобные механизмы отличаются высокой надежностью и способностью выдерживать массивные предметы.

Чтобы упростить выполнение ремонтных работ, допускается подключить к грузоподъемному элементу электрический привод. Для автоматизации конструкции подойдет двигатель мощностью 300-500 Вт. Электропривод монтируется к основанию кран-балки.

Укомплектованная электрическим приводом конструкция находит широкое применение при масштабном ремонте гаража и разборе автомобиля на запчасти, когда требуется выполнить комплекс работ. По принципу действия ручной и автоматизированный краны не имеют существенных отличий.

Опытные автовладельцы говорят, что кран-балка в гараже нужен редко, но если уж потребовался, то заменить его нечем. Он используется для снятия и установки двигателя, реже – для перемещения других грузов. Покупные механизмы стоят дорого и занимают много места, поэтому оптимальный выход для частного мастера – кран балка своими руками из подручных материалов.

Для того чтобы сделать гаражный подъёмник своими руками, вам потребуется:

- Для стоек – труба сечением 100х100, длиной 2350 мм – 2 шт.

- Для поперечной штанги – круглая труба диаметром 100 мм и длиной 4150 мм.

- Для опор – труба круглая диаметром 110 мм и длиной 600 мм – 2 шт.

- Для оснований и диагональный опор – уголок 100х100 мм.

- Болты М 16 для крепления опор к штангам.

- Колёса (например, от складской тележки) – 4 шт.

- Ручная лебёдка грузоподъемностью до 1 т.

- Трос и ролики (например, от привода дверей лифта).

Кран-балка необходим для перемещения различных грузов

- https://zsm-miass.ru/stroitelstvo/samodelnyj-podemnyj-kran.html

- https://remboo.ru/instrumenty/samodelnyiy-kran-dlya-stroitelstva-doma.html

- https://intehstroy-spb.ru/tehnologii/mini-kran-svoimi-rukami-obzor-variantov.html

- https://SpecMahina.ru/kran/svoimi-rukami-podemnyy.html

- https://dymohod-msk.ru/kran-svoimi-rukami/

- https://ats-sib.ru/krany/samodelnyj-kran-dlya-podnyatiya-gruzov.html

- https://ometalledo.ru/samodelnyj-mini-kran-svoimi-rukami.html

- https://kalibrtractor.ru/spetstehnika/pod-emnyy-kran-svoimi-rukami.html

- https://mtz-80.ru/bez-rubriki/mini-kran-dlya-podema-gruzov-svoimi-rukami-do-500-kg

- https://tkazimut.com/samodelnyy-kran-dlya-podnyatiya-gruzov/

- https://SpecTorg.su/dlya-strojki/garazhnyj-kran-svoimi-rukami.html

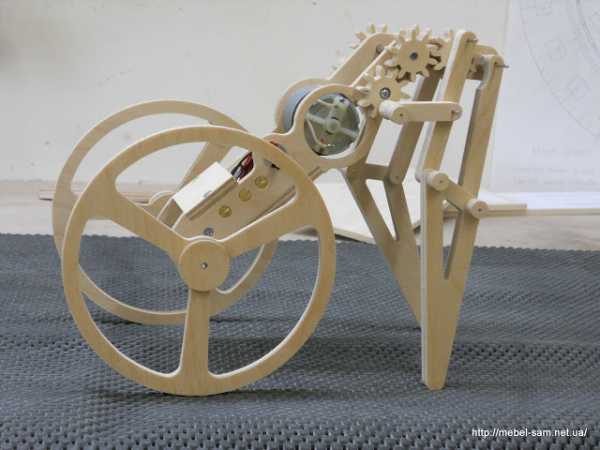

Роботы из фанеры от Clayton Boyer

Конечно, на самом деле это совсем не роботы. Я даже не знаю, как правильно их назвать. Как то вроде шагающе-катящиеся механизмы из фанеры. Но в любом случае результат довольно забавный. Давайте смотреть ближе.

Clayton Boyer известен своими кинетическими скульптурами, механизмами и часам изготовленными из фанеры. Есть у него и вот такие забавные роботы. Знакомьтесь.

Это CB Bot

Это Creepy Bot

А это Theo Bot

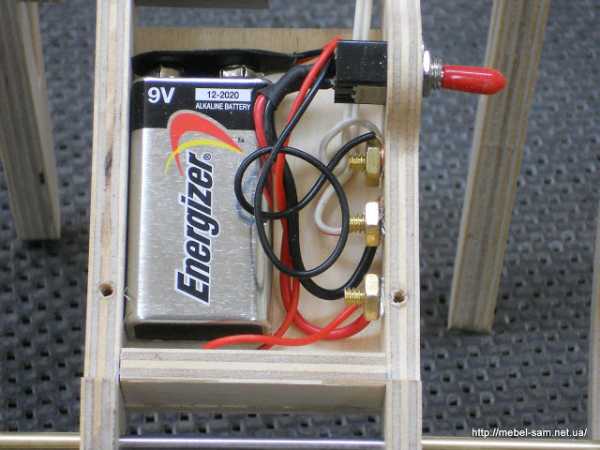

Все роботы изготовлены из фанеры. Детали этих роботов лучше вырезать из фанеры с помощью станка с ЧПУ. Каждый робот имеет смешанный опорно двигательный аппарат – колеса и «ноги». Приводятся в движение они с помощью моторчиков и батарейки на 9вольт.

Картинка хорошо, но лучше видеть в динамике.

Автор разрабатывает свои планы на продажу. Комплект чертежей в формате pdf и dxf стоит около 30-60 долл. Хороший бизнес. А те, кто их покупает, дорабатывают и украшают свои роботы. Можно добавить «глаза», раскраску, светодиоды, стилизовать под животное и т.д.

Вот что выходит

Резюме. По сути, это детские конструкторы. У кого есть дети, те наверняка знают серию Лего Ниндзяго. Это что-то подобное, но значительно лучше. Лучше по многим параметрам. Хоть это и игрушка, но это в первую очередь механизм. Собирая ее, ребенок получит представление о конструкциях других механизмов. На примере такой игрушки он так же узнает, что такое батарейка, электромоторчик и постоянный ток. А общий вид игрушки может подтолкнуть его мыслить нестандартно. Для самых маленьких, электротягу можно заменить на резиновую тягу. В общем, если у вас есть ребенок и вы ему покупаете машинки на батарейках, а он их ломает – не спешите выбрасывать!!! Когда он подрастет, начинка этих игрушек(моторчики, проводка, светодиоды и т.д.) ему еще пригодятся. Главное подсказать и направить. Принести в дом вот такой конструктор. А сделать его на самом то деле – не так уж и сложно.

Как сделать лопасти для мельницы

Лопасти для мельницы делаются очень просто – под наклоном примерно в 15 градусов они располагаются по кругу. Лопасти можно сделать, как из дерева. Так и из любого другого прочного материала с большой площадью. Под действием потока ветра лопасти начнут вращаться лишь в том случае, если правильно ориентированы. Лопасти должны быть, как бы развернуты наружу при монтаже.

Итак, теперь вы знаете, как сделать мельницу для сада, сделать это максимально быстро, эффективно и с минимальными временными и материальными затратами. Надеюсь, мои советы оказались полезны и вы без труда сделаете мельницу своей мечты для приусадебного участка любой площади.

Шаровый шарнир

Существуют другие виды шарнирных соединений, способные обеспечивать большее количество степеней свободы вращающихся конструкций. Соединение деталей, при котором они перемещаются вокруг общего центра, называют шаровым шарниром. Цапфа в нем изготовлена в виде сферы.

В отличие от цилиндрического, цапфа шарового шарнира обладает всеми степенями свободы. Будучи ограниченной только в своем месте положения, она обеспечивает деталям, сочлененным с ее помощью, возможность перемещения в разных направлениях.

Шаровый шарнир называют сферической кинематической парой. Корпус, вмещающий в себе шарообразную цапфу, обычно изготовлен из чугунного литья. Детали, собранные в такой узел, способны принимать положение под разными углами друг к другу. Для уменьшения трения поверхностей в шарнире цапфа специальными вкладышами защищена от соприкосновения с корпусом, заполненным смазкой. Пыльник закрывает шарнир от попадания грязи и предупреждает утечку смазки.

Все существующие механизмы изначально замечены в явлениях природы. Равно как и шаровый шарнир, очень напоминающий тазобедренные суставы и хребтовые позвонки человеческого организма.

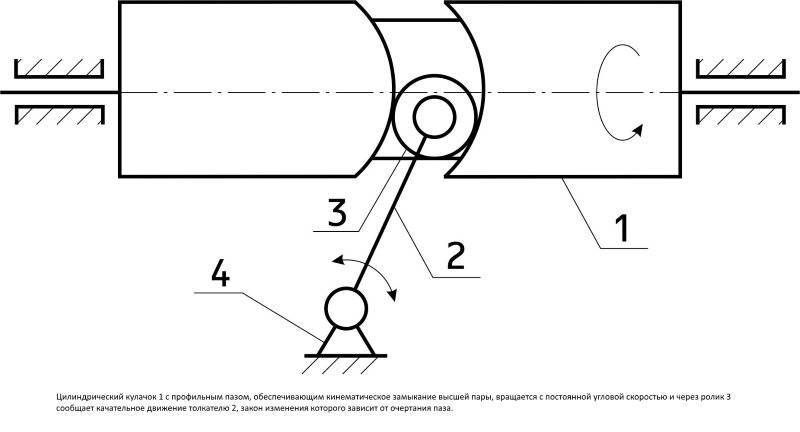

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

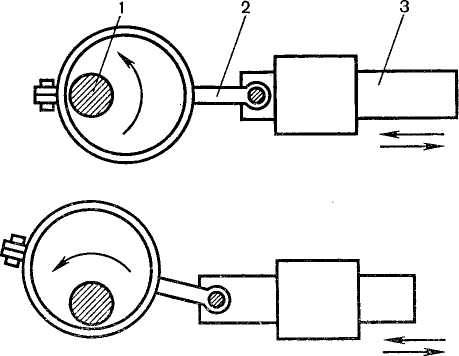

Части поршневого насоса

- Секционный клапан

- Нагнетательный клапан

- Всасывающая труба

- Нагнетательная труба

- Цилиндр

- Шатун

- Шатун

- Поршень и поршневой шток

- Воздушный сосуд

- Фильтр

1) Всасывающий клапан

Он входит в состав наиболее значимых компонентов поршневого насоса. Всасывающий или впускной клапан является односторонним клапаном. Другими словами, этот тип клапана пропускает поток только в одном направлении. Всасывающий клапан вставляется между цилиндром и всасывающей трубой. При нагнетании жидкости этот клапан открывается, а при всасывании — закрывается.

2) Всасывающая труба

Всасывающая труба используется для всасывания воды из накопительного бака в цилиндр насоса. Эта часть поршневого насоса соединяет впускной клапан с резервуаром. Она соединяет входное отверстие насоса с резервуаром для воды.

3) Нагнетательный клапан

Нагнетательный клапан входит в число основных частей поршневого насоса. Он также является односторонним клапаном. Этот клапан осуществляет соединение между нагнетательной трубой и цилиндром.

В процессе всасывания этот клапан закрывается, а в процессе нагнетания жидкости он открывается.

4) Нагнетательная труба

Нагнетательная труба используется для подачи жидкости из цилиндра насоса на нужную высоту или в нужное положение. Она напрямую соединяется с клапаном подачи цилиндра поршневого насоса.

5) Цилиндр

Для изготовления цилиндра насоса используется чугун или легированная сталь. Шток и поршень располагаются в цилиндре насоса. Жидкость из всасывающего клапана всасывается внутрь цилиндра.

Поршень перемещается вперед и назад внутри цилиндра для увеличения давления. Цилиндр соединяется с нагнетательным клапаном, откуда жидкость вытекает в нагнетательную трубу.

6) Поршень и поршневой шток

Поршень и поршневой шток являются наиболее важными частями поршневого насоса. Поршень — это твердая металлическая деталь. Он движется вперед-назад внутри цилиндра для всасывания и выпуска жидкости.

Когда поршень движется назад, он всасывает воздух в цилиндр, а когда движется вперед, он нагнетает жидкость. Поршень движется благодаря движению коленчатого вала. Поршневой шток поддерживает поршень в линейном движении.

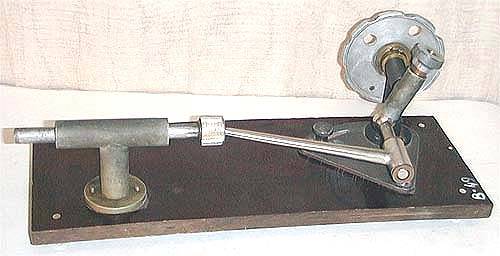

7) Кривошип

Коленчатый вал является важным компонентом объемного насоса. Он представляет собой твердый диск, который соединяется с поршнем через шатун. Кривошип напрямую связан с электродвигателем. Он вращается, когда электродвигатель подает на него энергию.

8) Шатун

Нагнетательный клапан создает связь между поршнем и коленчатым валом. Эта часть насоса соединяет поршень с коленчатым валом. Когда коленчатый вал вращается, шатун также вращается. Он преобразует линейное вращение коленчатого вала в линейное движение поршня.

9) Фильтр

На конце всасывающей трубы установлен фильтр, который препятствует попаданию твердых частиц из источника воды внутрь цилиндра. В противном случае твердые частицы будут блокировать подачу.

10) Воздушный сосуд

Этот возвратно-поступательный компонент соединен с нагнетательной и всасывающей трубами. Он устраняет необходимость в фрикционных головках. Кроме того, он обеспечивает равномерную скорость нагнетания.

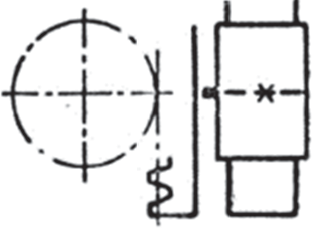

Кинематические пары, кинематическая схема

Для рассмотрения процесса передачи механической энергии внутри машины взаимодействующие детали и сборочные единицы принято рассматривать парами.

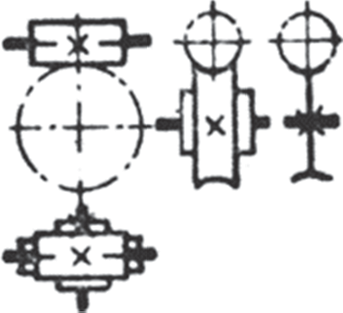

Кинематической парой называют подвижное соединение двух соприкасающихся звеньев. Свойства пары зависят от формы тех поверхностей, которыми звенья соприкасаются при своем возможном относительном движении. Пара, в которой отсутствует относительное движение между соприкасающимися звеньями, называется соединением. Звенья могут состоять из отдельных деталей или нескольких деталей, неподвижно скрепленных друг с другом. Для графического изображения кинематических пар применяют условные обозначения (табл. 1).

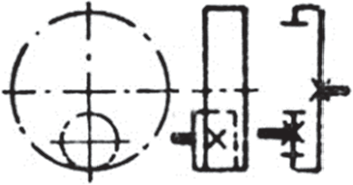

Таблица 1. Условные обозначения кинематических пар механических передач

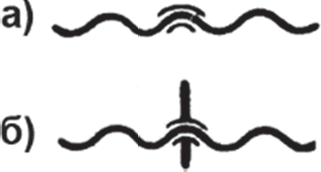

| Передачи плоским ремнем: а — открытая; б — открытая с натяжным роликом | Коническая передача — зубчатое зацепление между валами, оси которых пересекаются (обозначение без уточнения типа зубьев) | ||

| Передача клиновидными ремнями | Передача реечная (обозначение, без уточнения типа зубьев) |  | |

| Передача цепью а — общее обозначение без уточнения типа; 6 — роликовой; в — бесшумной | Передача червячная с цилиндрическим червяком |  | |

| Передачи зубчатые (цилиндрические) между параллельными валами: а — внешнее зацепление (обозначение без уточнения типа зубьев) |  | Передача зубчатая винтовая | |

| То же: б — с винтовыми и прямыми зубьями |  | Передача винт-гайка скольжения: а — неразъемная; б — разъемная |  |

| То же: в — внутреннее зацепление |  | Передача храповым зацеплением |  |

В кинематических парах следует различать ведущие и ведомые звенья. Звено, задающее движение в кинематической паре, называют ведущим, а звено, получающее движение, — ведомым или иногда рабочим.

Система подвижно соединенных звеньев представляет собой кинематическую цепь. Если кинематическая цепь предназначена для получения вполне определенных движений ведомых звеньев, ее называют механизмом.

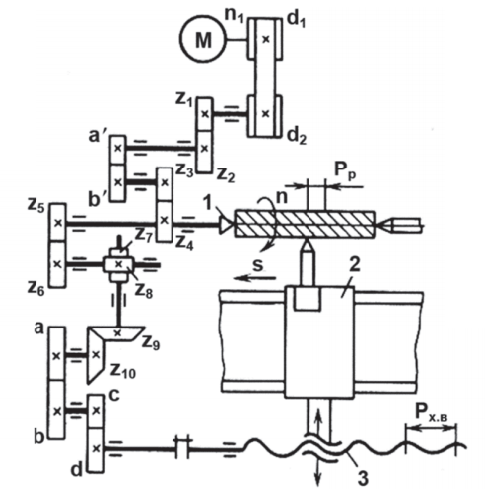

Кинематические цепи, вычерченные с использованием условных обозначений кинематических пар, называют кинематическими схемами. Кинематические схемы представляют собой систему последовательно расположенных взаимодействующих звеньев, связывающих рабочие звенья с источником движения (рис. 13).

Рис 13. Упрощенная кинематическая схема токарно-винторезного станка

На рис. 13 приведена упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке. Главное движение (вращение шпинделя с заготовкой 1) осуществляется от электродвигателя М через ременную передачу со шкивами d1и d2, зубчатые колеса z1и z2, сменные зубчатые колеса а’ и б’, зубчатые колеса z3и z4. Продольное перемещение резца (движение подачи) производится передачей вращения от шпинделя через зубчатые колеса z5и z6; винтовые конические колеса z7и z8, z9и z10; сменные зубчатые колеса а и в, с и d к ходовому винту 3. Вращательное движение ходового винта преобразуется в поступательное перемещение суппорта 2 с резцом.

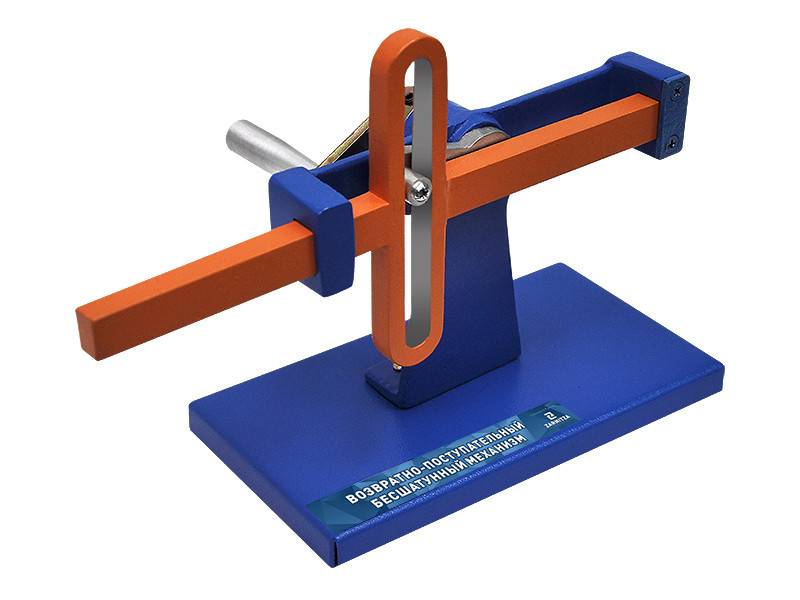

Область применения

Привод рассматриваемого типа встречаются в самых различных областях. При этом:

- Чаще всего привод устанавливается в станке, предназначенный для обработки металла и дерева.

- Некоторые инструмента также основаны на преобразовании вращательного движения в возвратно-поступательное. Примером можно назвать ударную дрель или перфораторы, которые сегодня распространены.

- В промышленности можно встретить транспортеры, конструкции для подъема и опускания различного продукта.

Единственным, но существенным недостатком можно назвать довольно большие размеры устройства. Кроме этого, нужно обеспечивать качественную смазку, так как трение становится причиной нагрева и износа.

Область применения

Привод рассматриваемого типа встречаются в самых различных областях. При этом:

- Чаще всего привод устанавливается в станке, предназначенный для обработки металла и дерева.

- Некоторые инструмента также основаны на преобразовании вращательного движения в возвратно-поступательное. Примером можно назвать ударную дрель или перфораторы, которые сегодня распространены.

- В промышленности можно встретить транспортеры, конструкции для подъема и опускания различного продукта.

https://youtube.com/watch?v=hQLAZ0dcWMs

Единственным, но существенным недостатком можно назвать довольно большие размеры устройства. Кроме этого, нужно обеспечивать качественную смазку, так как трение становится причиной нагрева и износа.

Схема подключения автоматики привода для откатных ворот

Схема подключения автоматики для ворот

Двигатель фиксируют перед подсоединением автоматики.

Схематичный порядок работ:

- соединение зубчатой планки и шестеренок мотора;

- введение в работу торцевых выключателей;

- регулировка перемычек на адаптере управления;

- включение питания;

- настройка дистанционного пульта;

- наладка концевых реле и времени;

- подсоединение к схеме периферийных приборов (сигнальных ламп и фотоэлементов).

В случае самостоятельного подключения автоматики нужно вначале собрать схему на столе, затем перенести практические навыки в реальные обстоятельства

Важно выбрать регламент правильного срабатывания концевых выключателей

Механические торцевые реле фиксируют болтами, чтобы они не слишком сжимали спираль.

Фотоэлементы ставят напротив друг друга на столбах. Передатчик к ним подключают двухжильным проводом, а приемник — четырехжильным. Сигнальную лампу подсоединяют к клеммам управляющего блока так, чтобы лицевая часть была обращена к дороге.

Порядок сборки крутящегося центра

1) Положите круглую столешницу нижней стороной вверх (например, на пол).

2) Возьмите вращающееся основание, переверните его и положите поворотной площадкой вниз примерно в центр столешницы.

3) С помощью линейки скорректируйте положение площадки, чтобы с четырёх сторон расстояние до края столешницы было одинаковое.

Теперь площадка располагается строго по центру столешницы.

4) Сделайте на столешнице несколько отметок карандашом по краям площадки.

5) Прикрепите поворотную площадку к столешнице саморезами сквозь отверстия (предусмотрено 8 отверстий). Или просто приклейте её на двухсторонний скотч, карандашные отметки помогут вам установить площадку в центр.

6) Сборка завершена. Остаётся только перевернуть готовую конструкцию и поставить её на середину вашего стола.

Основные понятия и определения

В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовывал и использовал силы природы (воду, ветер). Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые преобразовывают и передают энергию движения от привода машины к рабочим органам для выполнения полезной работы.

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

Рабочее движение машины с электрическим приводом выполняется посредством электричества; с пневматическим приводом — сжатым воздухом, а с гидравлическим приводом — жидкостью под давлением.

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их рименения и в соответствии с их назначением конструктивно объединяются в cборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов.

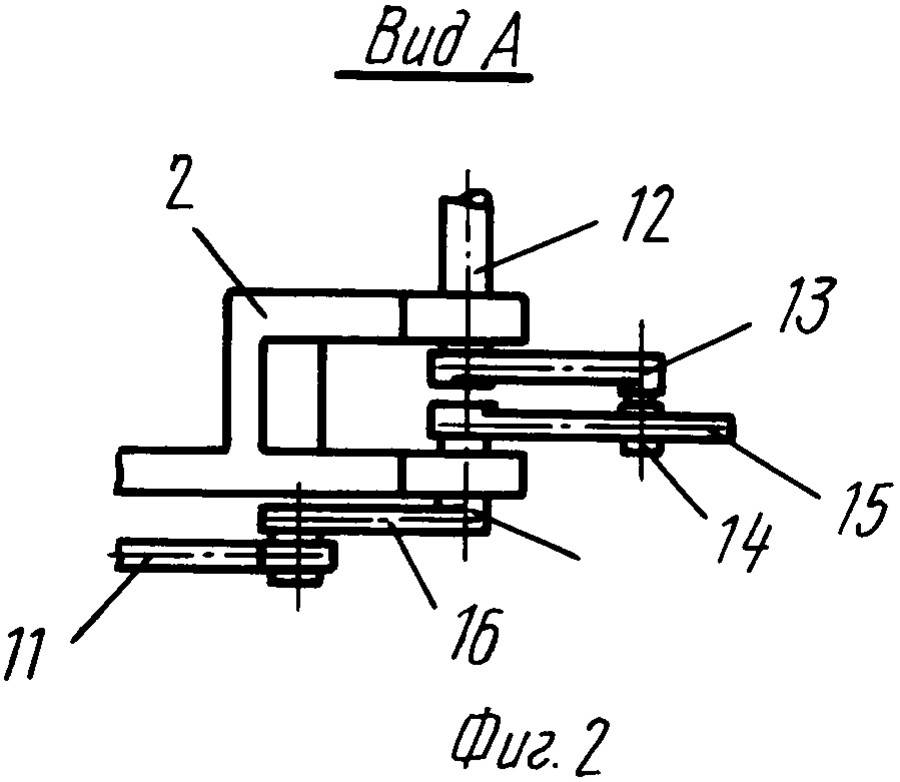

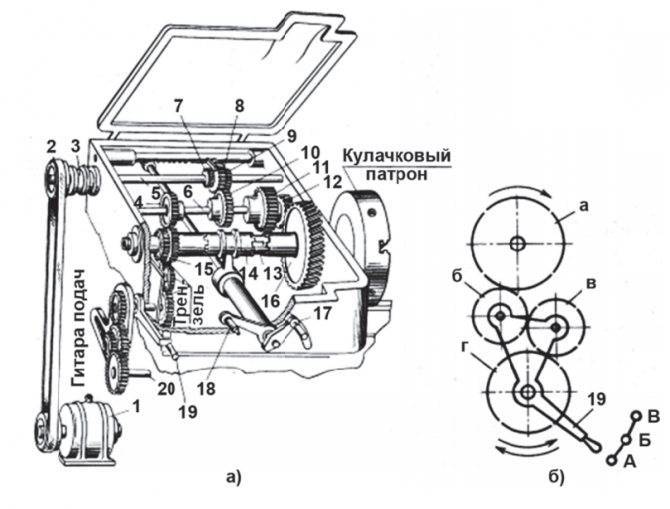

Например, в передней бабке токарного станка (рис.2.1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне шпинделя 13. При выбранной глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

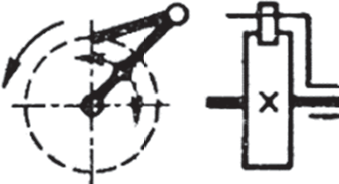

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изм нение направления и скорости перемещения суппорта.

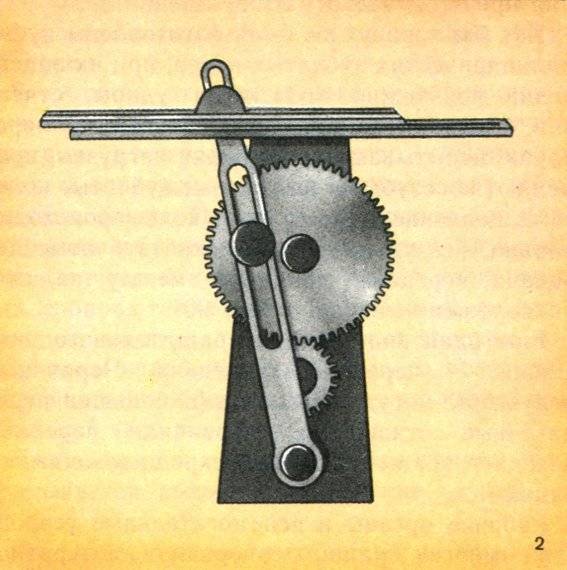

Привод этого механизма осуществл ется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

Рис. 1. Механизмы: а — коробка скоростей токарного станка, б — трензель

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) сменные зубчатые колеса с определенным передаточным отношением, которым задают частоту вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки

Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей

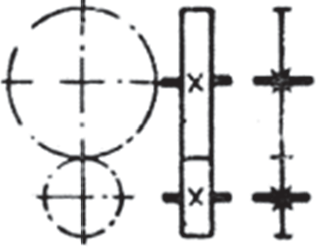

Механика приводов. Редукторы. Передаточные механизмы. Характеристики типовых упругих элементов

Лекция 1

Механика приводов

В приводе любой технологической машины имеются механические устройства, преобразующие движение выходного элемента приводного двигателя (вращательное или поступательное) в движение её исполнительного органа. Эти устройства образуют кинематические схемы машин, конкретные исполнения которых

бесконечно многообразны. Они состоят из большого

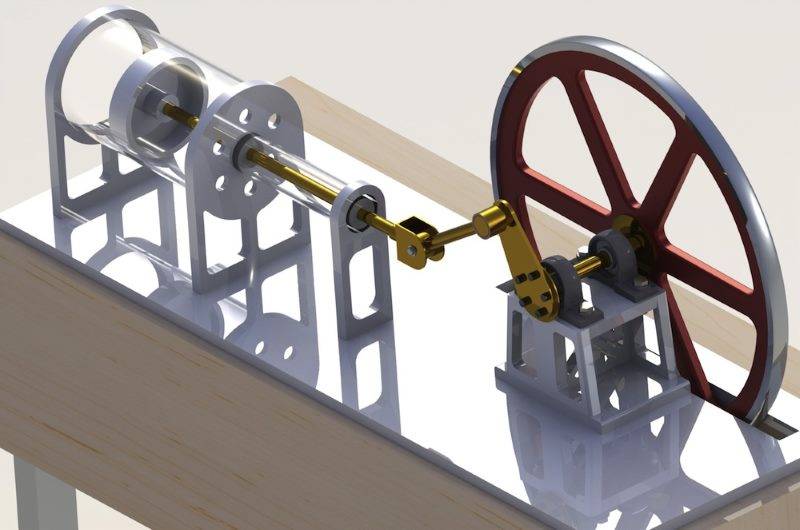

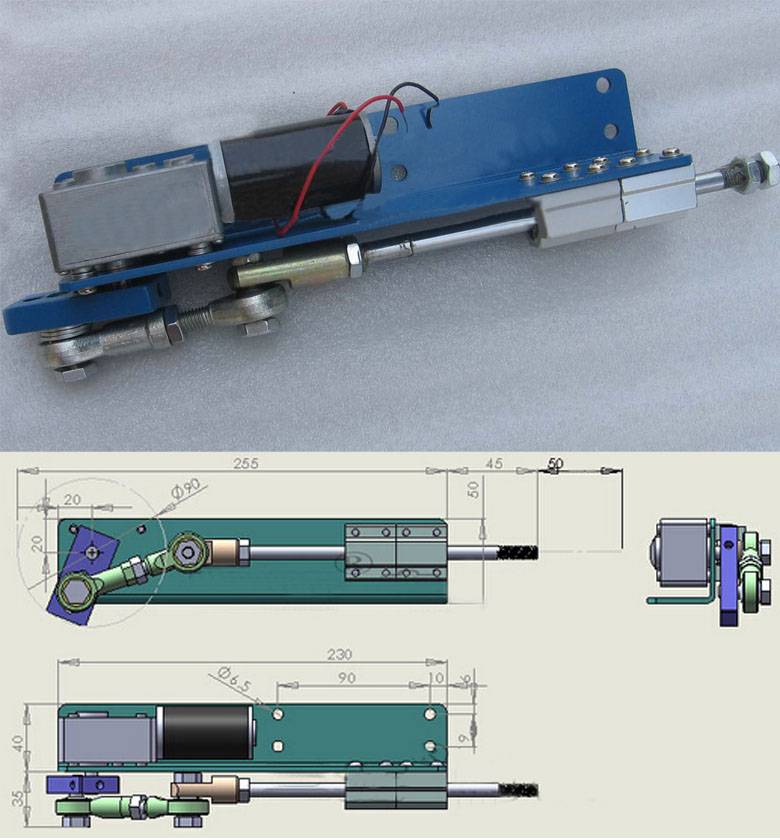

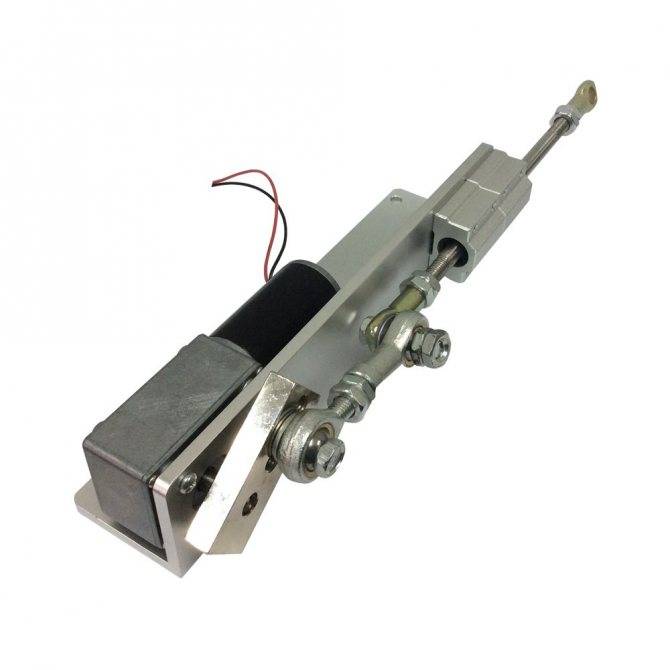

Рис.1

a- редуктор, б – зубчато-реечная передача, в – шатунно-кривошипный механизм, г –грузоподъемное устройство, д- передача винт-гайка, е – передача винт-гайка качения.(шарико-винтовая передача – ШВП)

количества различных элементов, таких как соединительные муфты, валы и оси, редукторы, рычажные механизмы, передаточные устройства, преобразующие вращательное движение в поступательное и наоборот. Примеры таких устройств показаны на рис. 1.

Статические и динамические характеристики механической системы привода оказывают существенное влияние на работу технологической машины и, в частности, на работу ее приводов. Рассмотрим некоторые параметры элементов кинематических схем, отражающие их основные свойства.

Редукторы

(рис.1-а) различных типов изменяет угловую скорость при передаче движения с на . Каждый элемент редуктора характеризуется своей угловой скоростью , ,…, а также передаточным отношением отдельных ступеней передачи, например,

, (1)

где и соответственно угловые скорости ведущего и ведомого валов.

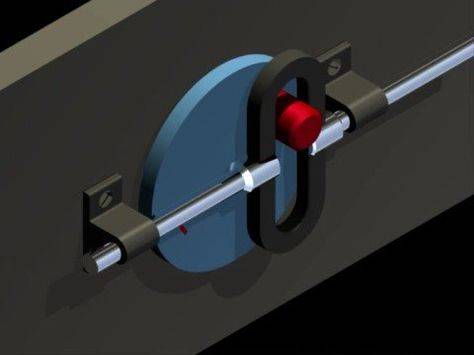

Передаточные механизмы,например, зубчато-реечная передача (рис.1-б),грузоподъёмное устройство (рис. 1- г),передачи винт гайка и винт – гайкакачения (рис.1 д и е) преобразует вращательное движение шестерни с угловой скоростью в поступательное движение рейки с линейной скоростью V. При этом передаточное отношение

(2)

называют радиусом приведения линейной скорости V к валу со скоростью вращения . В отличие от передаточного отношения редуктора (коэффициента редукции) передаточное отношение имеет размерность .

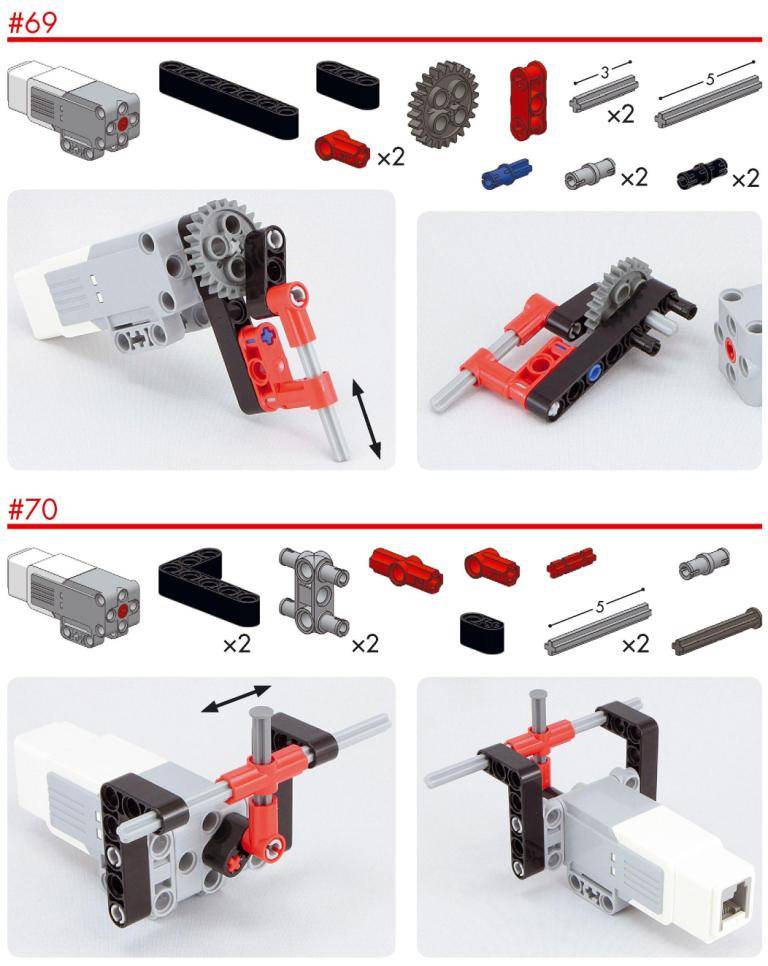

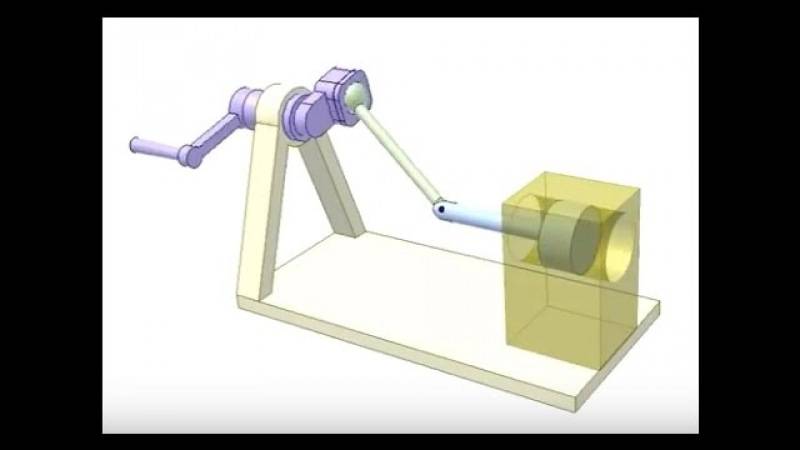

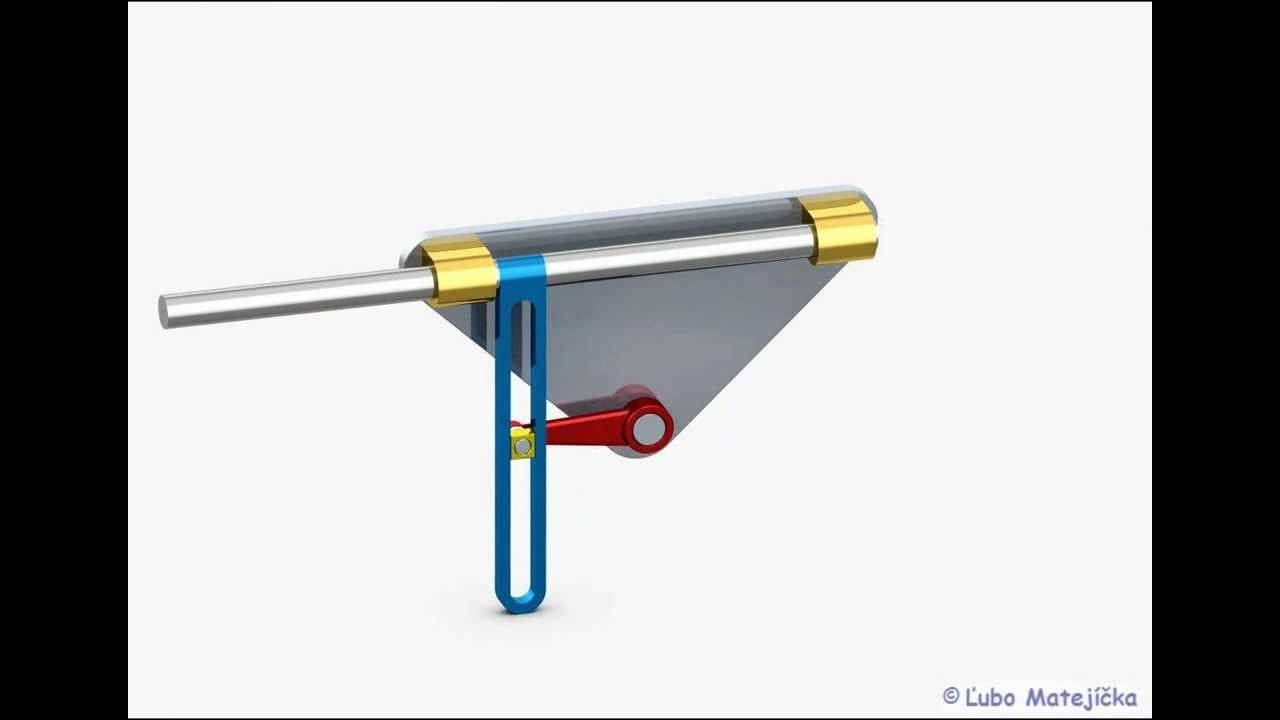

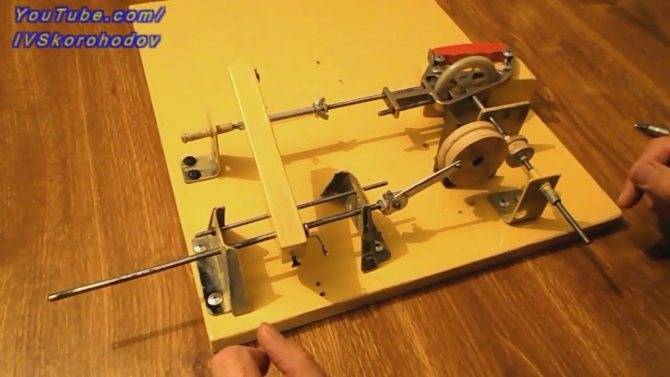

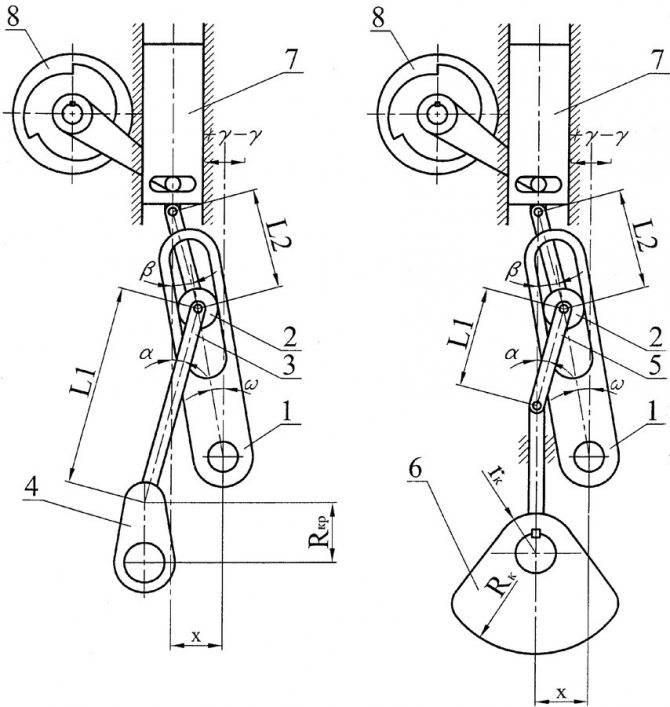

Шатунно-кривошипный механизм

(рис. 1-в) преобразует вращательное движение кривошипа с постоянной скоростью в возвратно-поступательное движение ползуна с переменной линейной скоростью V(t).

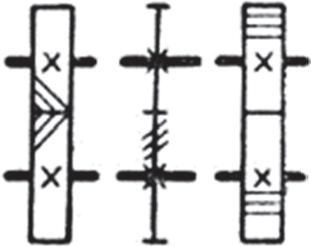

Характеристики типовых упругих элементов.

При нагружении многие элементы кинематических цепей подвергаются упругим деформациям, в результате чего механическая часть привода не может всегда рассматриваться как абсолютно жесткое тело. В кинематических цепях наиболее податливыми являются элементы передаточных устройств, характеристики которых рассматриваются ниже. Однако полученные характеристики могут быть использованы и для других устройств кинематических цепей.

Вал, работающий на кручение

(рис.2-а), характеризуется углом закручивания

, (3)

где М — приложенный к валу вращающий момент, — длина вала, G – модуль упругости второго рода, — полярный момент инерции сечения вала.

Коэффициент жесткости определяется отношением

, êï. (4)

Растягиваемый или сжимаемый стержень

(рис.2-б) к которому приложена сила F, имеет следующее значение жесткости (ньютон на метр)

, ïê (5)

где — линейная деформация стержня, — Модуль упругости первого рода, S – площадь стержня.

Цилиндрическая зубчатая передача.

При закрепленной ступице ведущего колеса 1 приложим момент к колесу 2 (рис.2 -в). Вследствие деформации зубьев колесо 2 повернется на угол . Таким образом, жесткость передачи может быть определена по формуле (4). Однако в этом случае жесткость следует считать приведенной к оси колеса 2 ( можно и к оси колеса 1). Таким образом

. (6)

Так как

то . (7)

Итак, жесткость, приведенная к оси ведомого колеса 2, в раз больше жесткости, приведенной к оси ведущего колеса 1.

Ременные и цепные передачи

(рис.2-г). Если жесткость ремня или цепи на растяжение, то при повороте ведомого звена 2 на угол и закрепленном ведущем звене 1 в натянутой ветви возникает сила где — радиус ведомого звена.

Отсюда находим: , (8)

где — жесткость, приведенная к оси ведомого звена; — коэффициент вида передачи. Для ременной передачи для цепной передачи

По формуле (8) можно определить жесткость канатов в барабанных передачах грузоподъемных устройств, канатных дорог и других подобных устройств, где принимают

Соединительные муфты

являются неотъемлемой частью всех передаточных устройств. Они делятся не жесткие, полужесткие и упругие. С помощью муфт осуществляется не только механическое соединение

Виды кулачковых пар

Разработано множество различных видов кулачковых механизмов. Они объединяются по разным признакам.

По основной функции:

- приводящие исполнительный орган в движение по определенной траектории;

- обеспечивающие простое перемещение (линейное или качающее) толкателя на заданное расстояние.

По пространственной конфигурации:

- плоские, все траектории лежат в одной плоскости;

- пространственно кулачковый механизм, двигается по сложным траекториям.

По типу толкательного механизма различают:

- плоский;

- дисковый;

- ролик;

- сферический;

- остроконечный.

По траектории его движения:

- линейные;

- качающиеся.

По траектории кулачка:

- линейная;

- качающееся;

- вращение (винтовое движение).

Кулачковый механизм с роликовым толкателем по признаку смещения осей подразделяется на:

- аксиальные (ось вращения диска находится в плоскости толкателя)

- дезаксиальные оси вращения и линия движения толкателя разнесены в пространстве.

Дистанцию такого разнесения называют дезаксиалом (e).

Кулачковые регулировочные механизмы часто строятся по дезаксиальной схеме.

Часовой механизм поворота

Устройство часового механизма поворота в основе своей довольное простое. Для того чтобы создать такой принцип работы, нужно взять любые механические часы и соединить их с двигателем солнечной батареи.

Для того чтобы заставить работать двигатель, необходимо установить один подвижный контакт на длинную стрелку механических часов. Второй неподвижный закрепляется на двенадцати часах. Таким образом, каждый час, когда длинная стрелка будет проходить через двенадцать часов, контакты будут замыкаться, и двигатель будет поворачивать панель.

Временной промежуток в один час, выбран исходя из того, что за это время солнечное светило проходит по небу около 15 градусов. Установить еще один неподвижный контакт можно на шесть часов. Таким образом, поворот будет проходить каждые полчаса.

Типы передач для поступательного движения

Встречается довольно большое количество различных устройств, которые могут применяться для преобразования передаваемого усилия. Большое распространение получили следующие варианты:

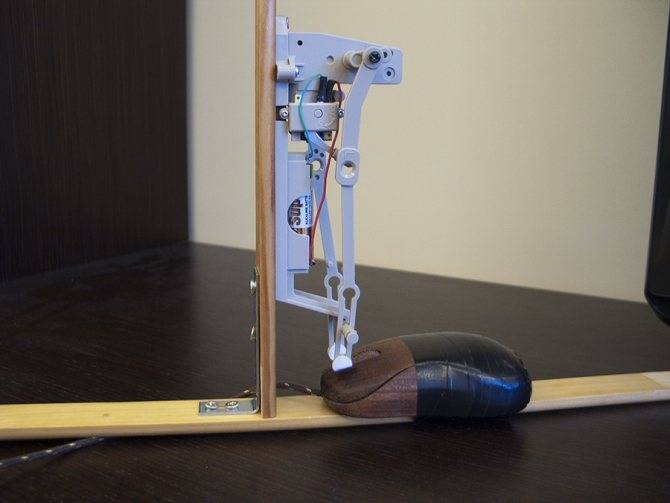

- Кривошипно-шатунные может применяться для преобразования вращения в возвратно-поступательное движение и наоборот. В качестве основных элементов применяется кривошипный вал, ползун, шатун и специальный элемент кривошипа. Для расчета момента и других параметров могут использоваться различные формулы. В качестве основного элемента также могут использовать коленчатый вал, который имеет одну или несколько ступеней. Они получили весьма широкое распространение, к примеру, двигатели или насосы, сельскохозяйственная техника. При изготовлении основных деталей, как правило, применяется сталь с высокой коррозионной стойкостью.

- Кулисные конструкции получили весьма широкое распространение, так как усилие передается без шатуна. В подобном случае ползун напоминает кулису, в которой делается специальное отверстие. На момент вращения кривошипного вала кулиса двигается вправо и налево. В некоторых случаях вместе кулисы применяется стержень с насаженной втулкой. Для обеспечения контакта применяется прижимная пружина. Существенно повысить качество работы устройства можно за счет установки ролика на конце устройства.

- Кулачковые варианты исполнения применяются для преобразования вращательного перемещения в возвратно-поступательное. Основным элементом конструкции можно назвать кулачки, а также стержень, криволинейный диск. Для направления положения стержня устанавливается втулка, которая характеризуется весьма высокой точностью позиционирования. Снизить степень трения поверхности можно за счет ролика. В некоторых случаях вместо стержня устанавливается касающийся рычаг. Основные параметры могут быть рассчитаны самостоятельно. Механизм возвратно-поступательного движения рассматриваемого типа применяется в самых различных случаях, к примеру, в механизированном оборудовании.

- Шарнирно-рычажные устройства устанавливаются в том случае, если нужно сменить направление движение в какой-либо части устройства. Примером можно назвать ситуация, когда вертикальное перемещение следует перенаправлять в горизонтальное. Кроме этого, в некоторых случаях нужно провести увеличение или уменьшение хода.

Приведенная выше информация указывает на то, что встречается просто огромное количество различных вариантов исполнения механизмов. Выбор проводится по самым различным критериям, которые должны учитываться.