Принципы сварки аргоном

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Сваривание большинства цветных металлов и сплавов на их основе, а также легированных сталей имеет особенности, которые заключаются в том, что в расплавленном состоянии, при взаимодействии с кислородом и прочими элементами в окружающем воздухе, происходит активное окисление этих металлов. Данное обстоятельство негативно отражается на качестве формируемого сварного шва, который в итоге получается непрочным, с порами в структуре — воздушными пузырьками, значительно ослабляющими соединение. Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

https://youtube.com/watch?v=wda-pvxvLDU

Оптимальный способ защиты зоны формируемого соединения при сварке цветных металлов и легированных сталей — это использование аргона. Характеристики этого газа объясняют высокую эффективность применения этого газа:

- Аргон на 38% тяжелее воздуха.

- Газ легко вытесняет воздух из зоны сварки, создавая надежную защиту.

- Инертный газ практически не вступает в реакции с расплавленным металлом и другими газами в зоне горения сварочной дуги.

- При сварке аргоном на обратной полярности нужно учитывать, что от атомов газа легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

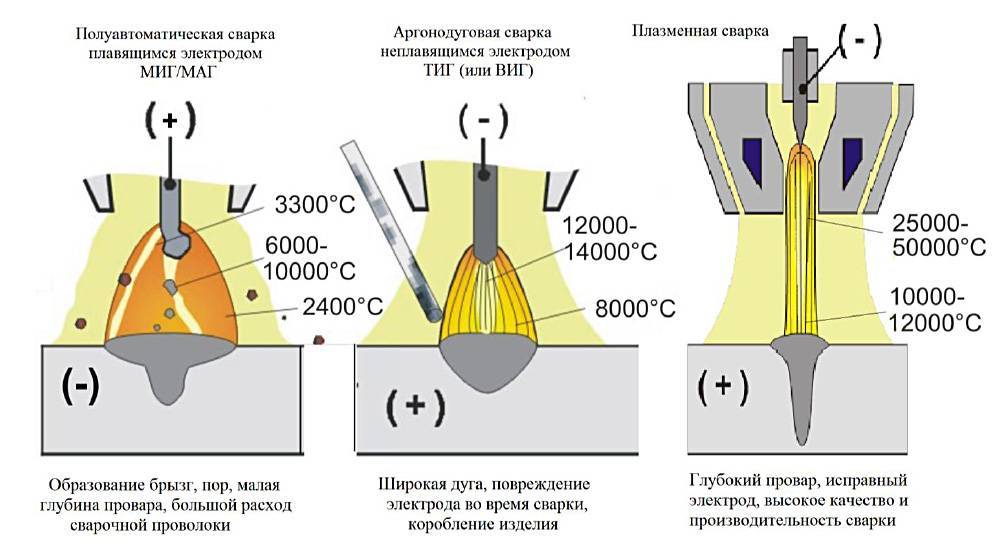

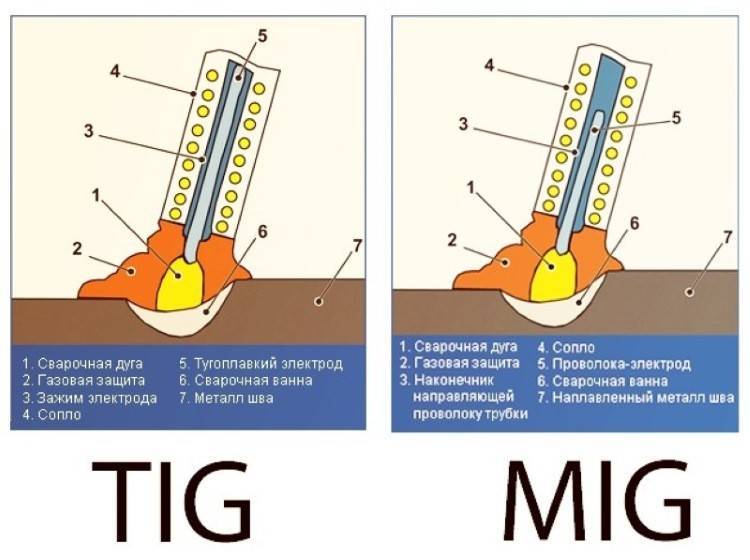

Сварка в среде аргона производится с использованием как плавящихся, так и неплавящихся электродов. Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Типы:

- Ручная. Выполняется неплавящимся вольфрамовым электродом (РАД).

- Автоматическая в среде аргона с неплавящимися электродами (ААД).

- Автоматическая в среде аргона с плавящимися электродами (ААДП).

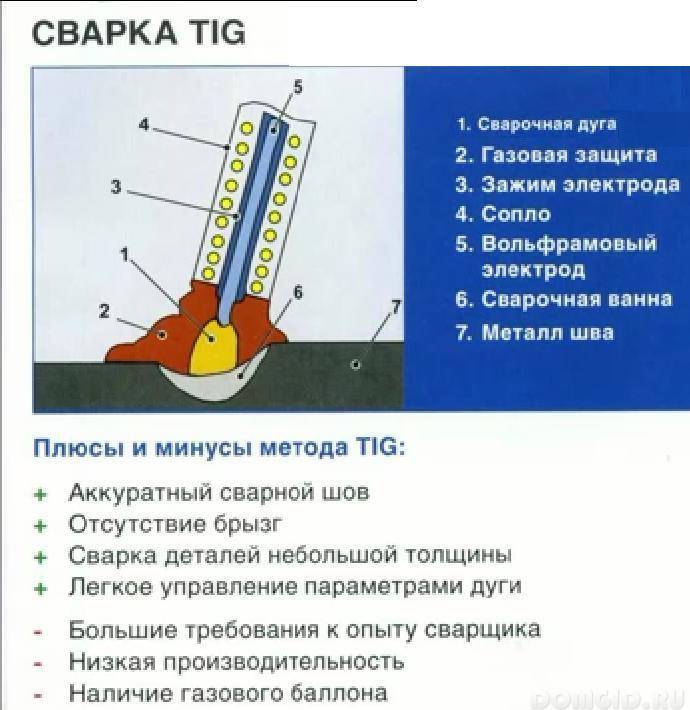

По международной классификации аппарат аргонодуговой сварки или сварки с помощью электрода из вольфрама в инертных газах обозначается TIG (Tungsten Inert Gas).

Где же применяют аргонную сварку?

Она подходит для сварки металлов: легированной стали, алюминия, титана. Данный тип сварки эффективен в работе со сплавами. Например, алюминий очень тяжело поддается свариванию другими способами. А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

Метод имеет целый ряд преимуществ на фоне других способов:

- Образуется поток плазмы, усиливающий накал и расплавление кромок.

- Работы проводятся как на крупных деталях, так и на ювелирных изделиях.

- Присадочный материал расходуется по минимуму.

- Швы получаются однородными и надежными.

Редакторы сайта рекомендуют ознакомиться с рейтингом лучших сварочных масок Хамелеон.

Режимы

Сварка под аргоном пройдет максимально качественно при правильном выборе ее оптимального режима. Выбор режима основывается на следующих составляющих:

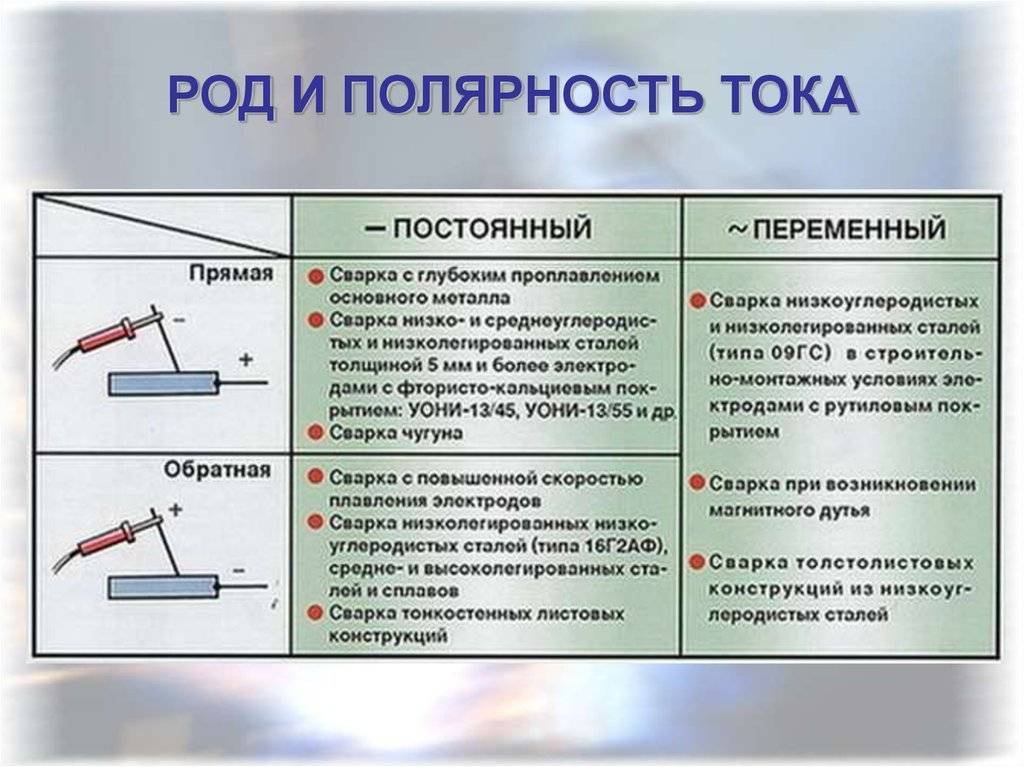

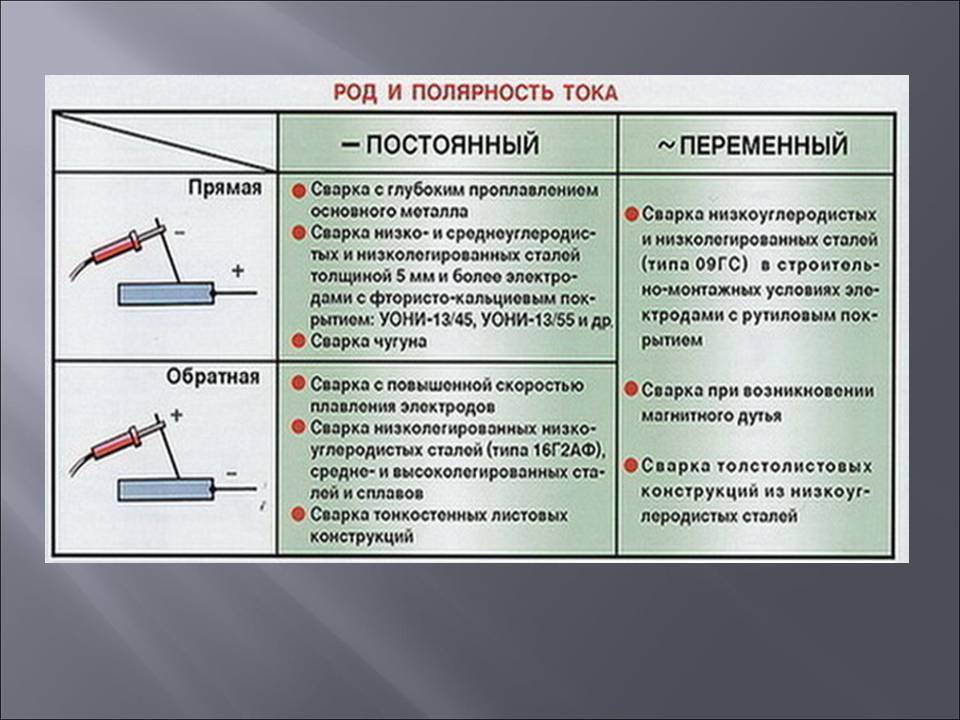

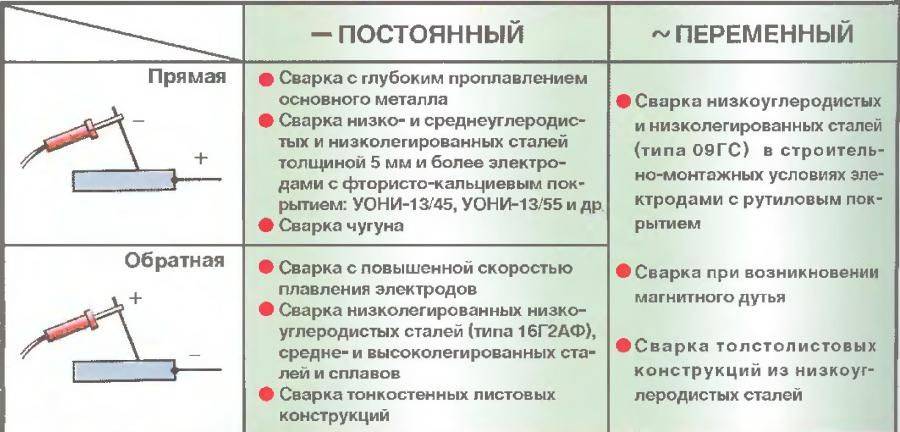

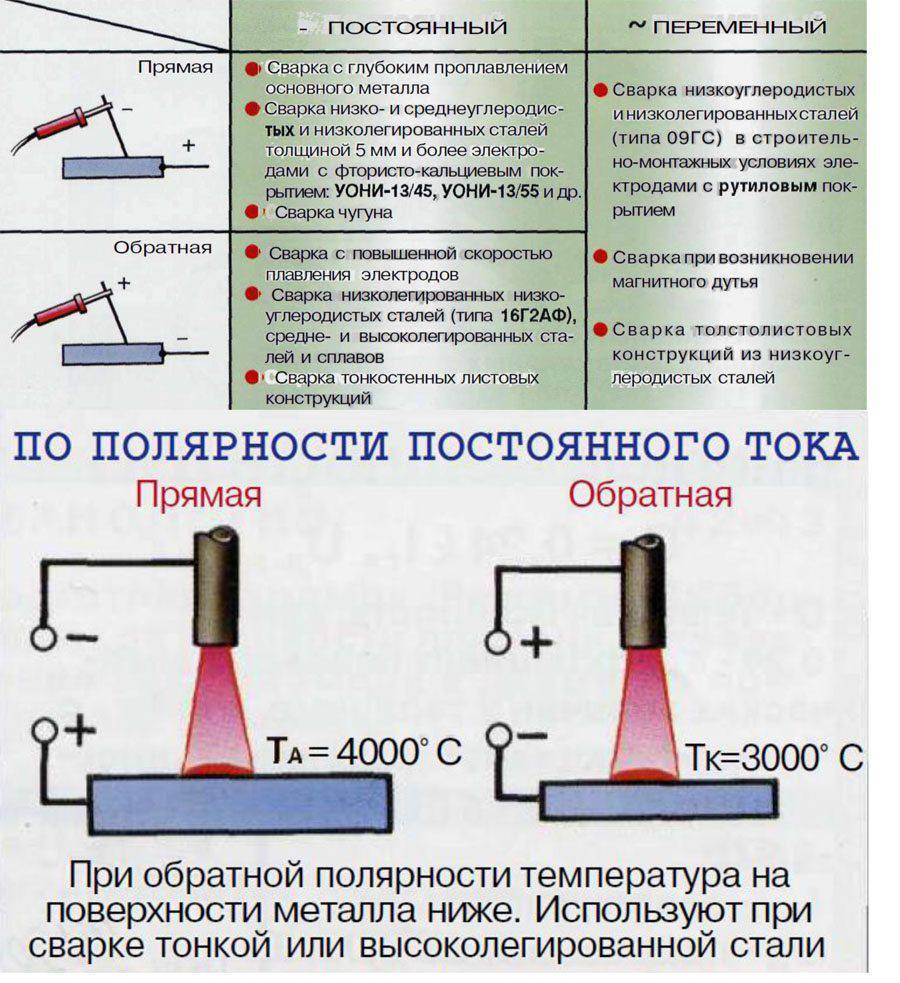

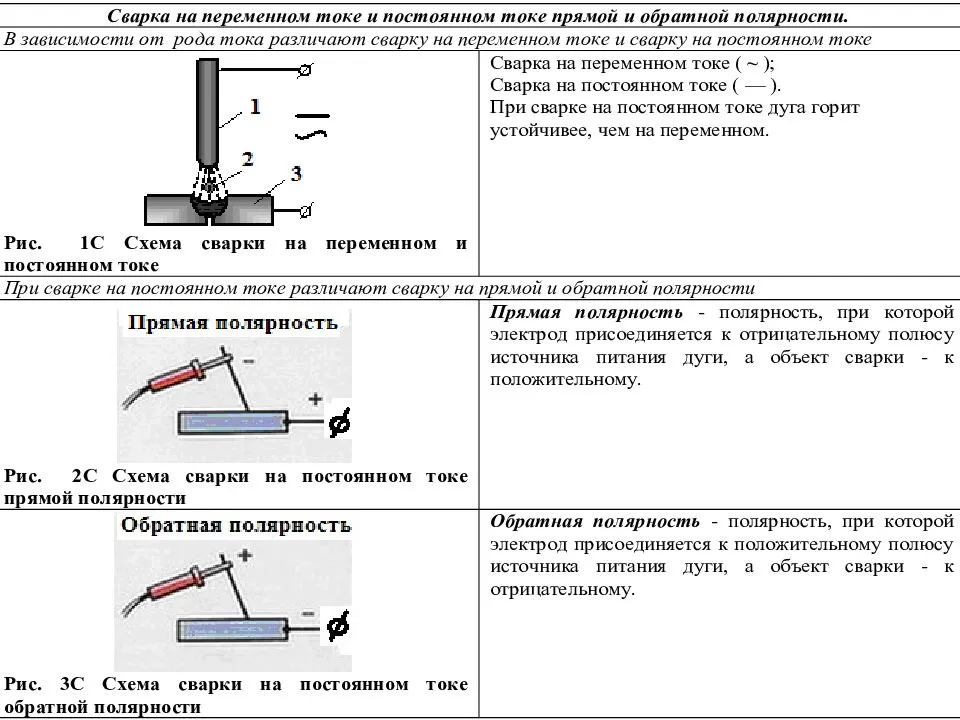

- свойства свариваемых металлов. Они определяют выбор направления подачи тока и полярности. Например, для сварки стальных конструкций применяется постоянный ток прямой полярности, для сварки алюминия и бериллия – постоянный ток с обратной полярностью;

- сила тока. Она выбирается на основе диаметра электрода, который применяет сварщик; на основе типа металла для сварки, толщины металлов и из полярности. Например, для сварки титана режим работы определяется по следующим параметрам, из которых следует, что чем толще соединяемый металл, тем больший диаметр должен быть у вольфрамовых электродов:

| Толщина материала | Диаметр электрода, мм | Сила тока, А |

| от 0,3 до 0,7 | 1,6 | 40 |

| от 0,8 до 1,2 | 1,6 | от 60 до 80 |

| от 1,5 до 2,0 | 2 | от 80 до 120 |

| от 2,5 до 3,5 | 3 | от 150 до 200 |

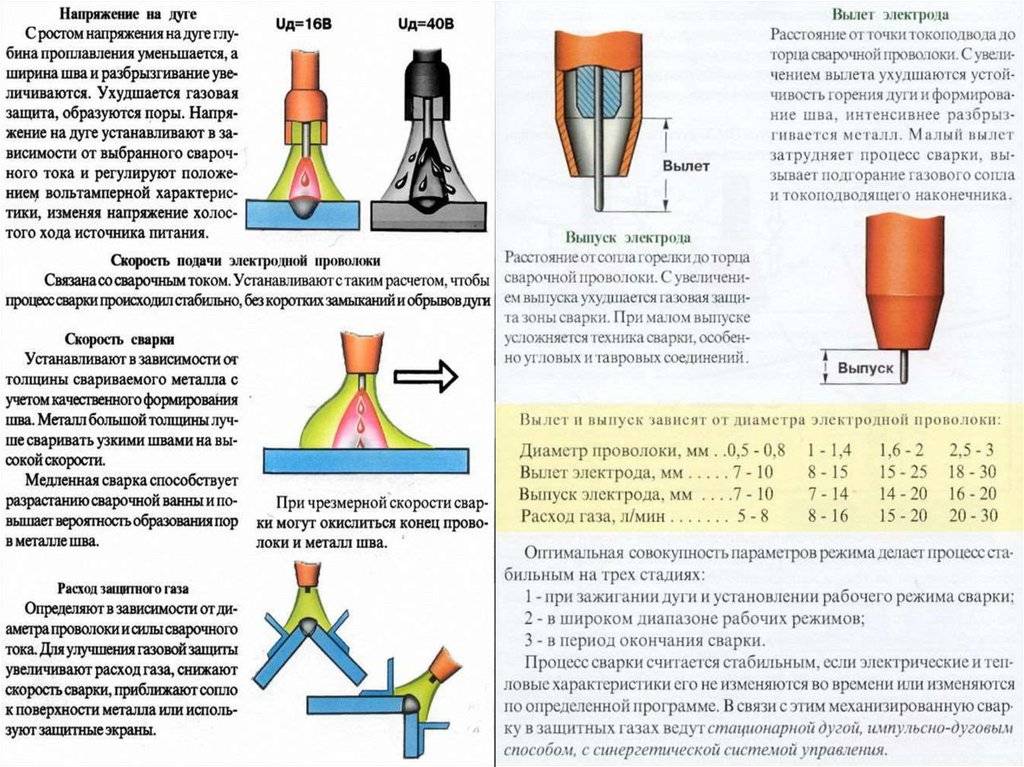

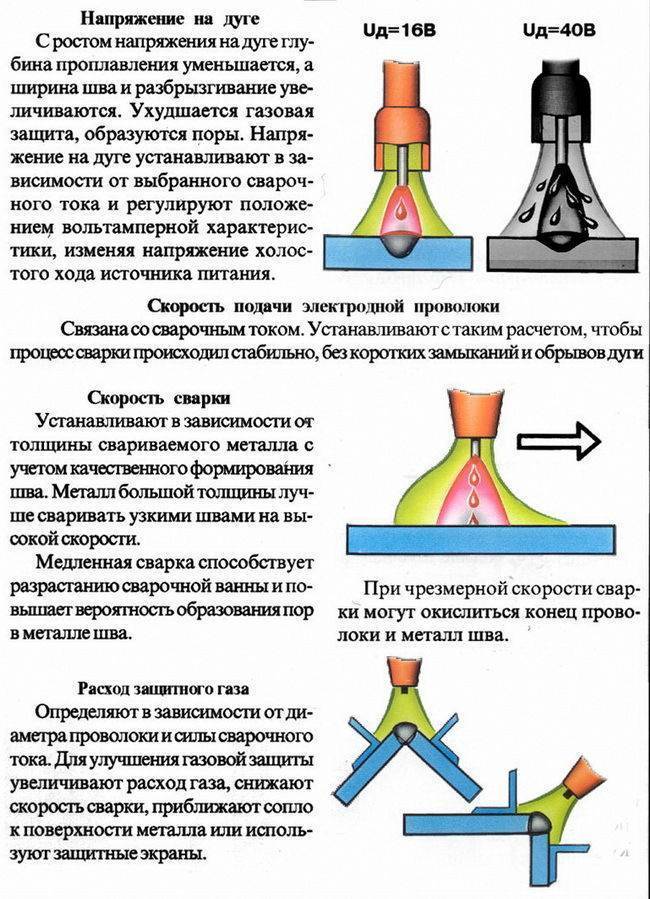

- длина сварочной дуги. От нее зависит напряжение (как отмечалось, длина дуги напрямую влияет на качество шва);

- расход газа зависит от силы и равномерности его подачи горелкой. Специалисты рекомендуют избегать пульсаций.

Оборудование для ручной сварки

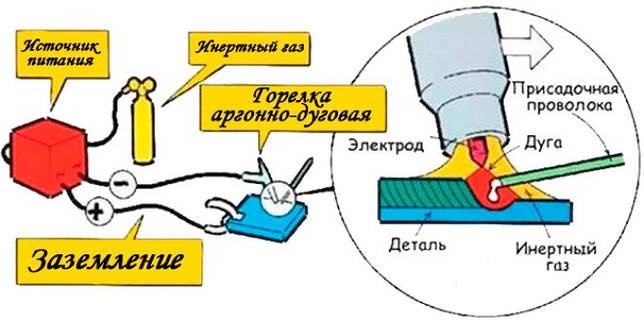

Для проведения ручной домашней сварки нужно собрать аппарат из отдельных элементов. Основное оборудование — горелка для аргонодуговой сварки, сварочный инвертор, баллоны с газом, специальная одежда.

Ниже мы рассмотрим особенности этого оборудования, а потом узнаем о том, как из него собрать полноценный сварочный аппарат для аргонодуговой сварки.

Аргоновый инвертор

Главный элемент установки — это сварочный инвертор с функцией аргонодуговой сварки. Главной функцией этого устройства является преобразование переменного электрического тока из розетки в постоянным электрический ток, который потом поступает на аргоновую горелку (этот ток используется для создания электрической дуги).

Главный параметр аргонового инвертора — это сила тока. Этот параметр может контролировать сам сварщик с помощью специальной панели, а контроль нужно осуществлять с умом:

- Чем выше будет сила тока, тем качественнее будет проводиться сварка. При слабом токе электрическая дуга будет очень маленькой, поэтому ею нельзя будет проводить сварку толстых металлических объектов.

- Величина силы тока влияет на сохранность электрода — чем больше будет ток, тем активнее будет проходить разрушение электрода.

Аргоновая горелка

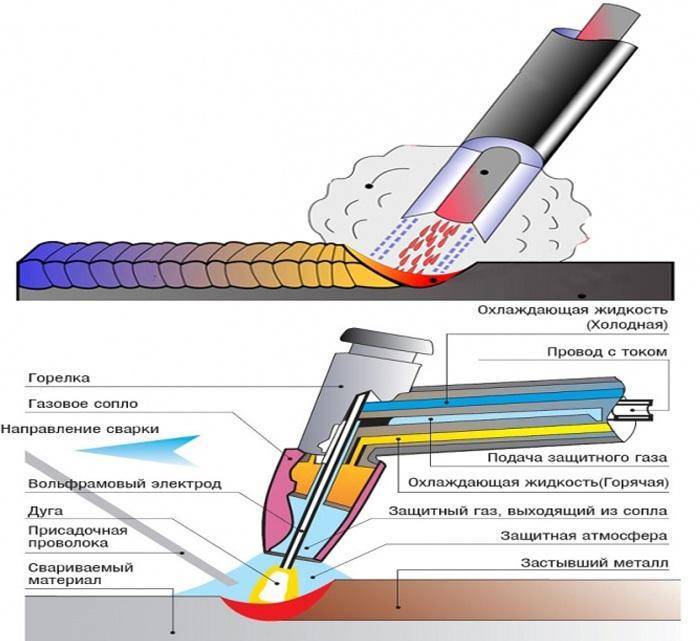

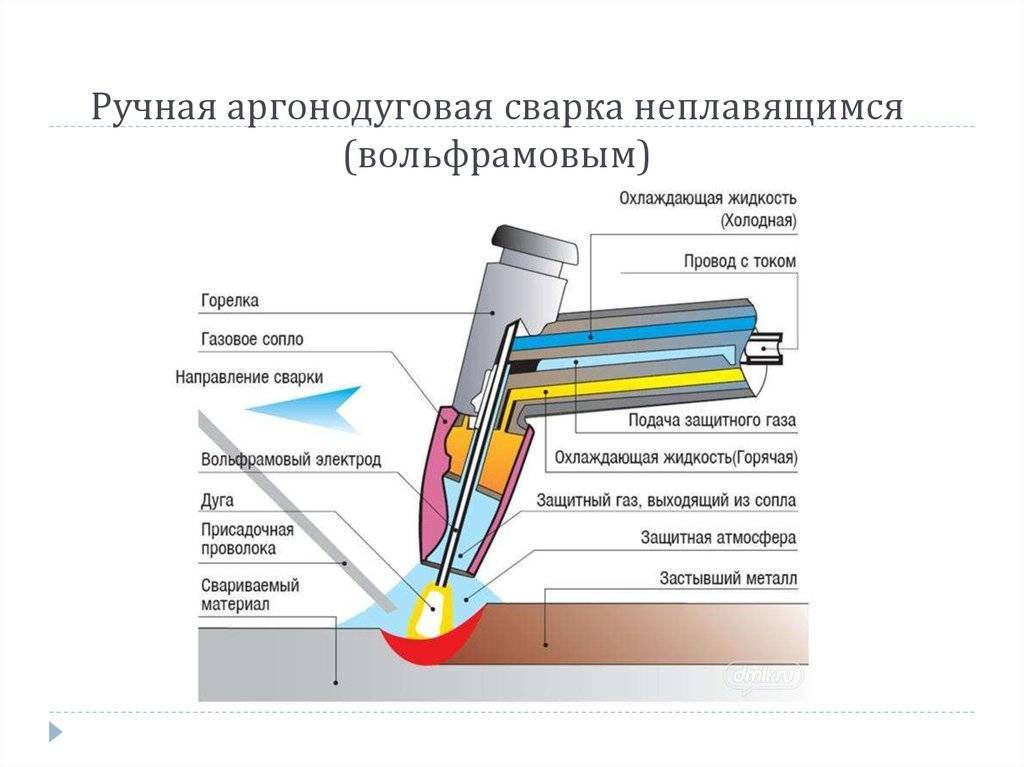

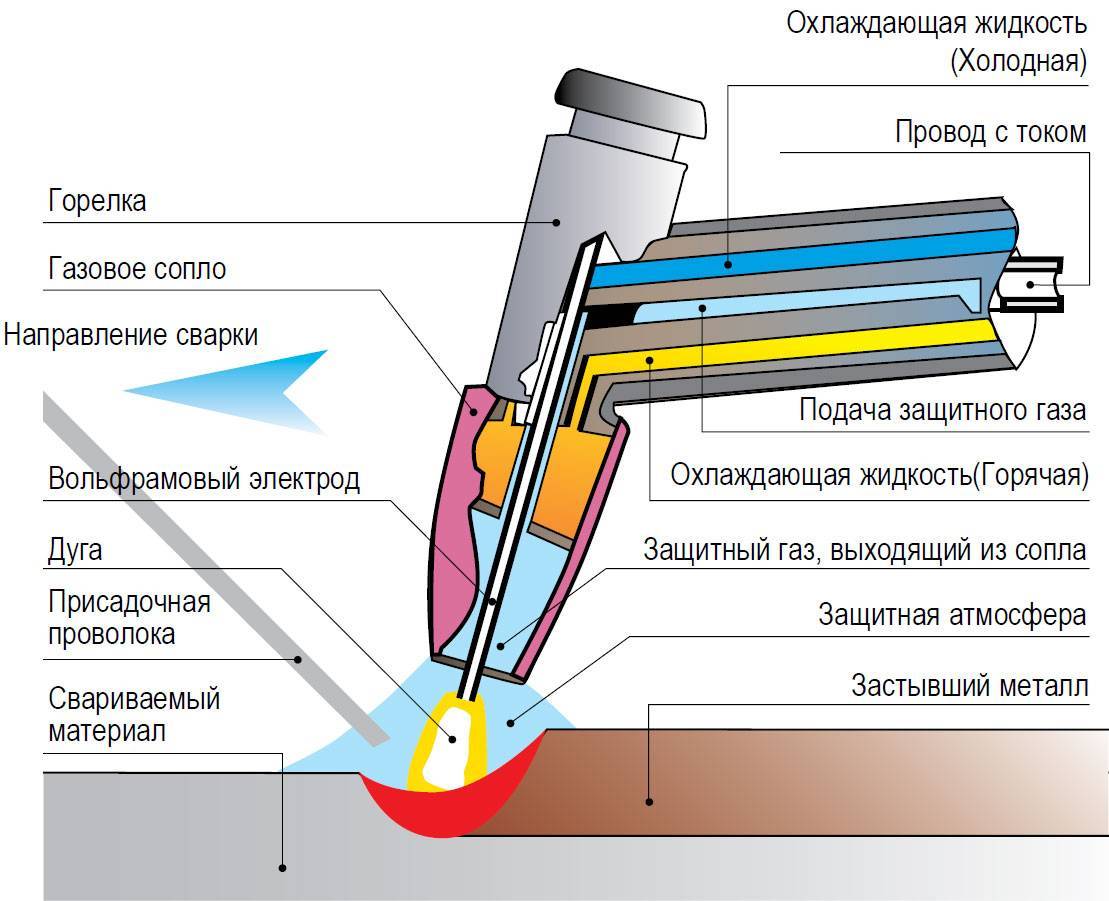

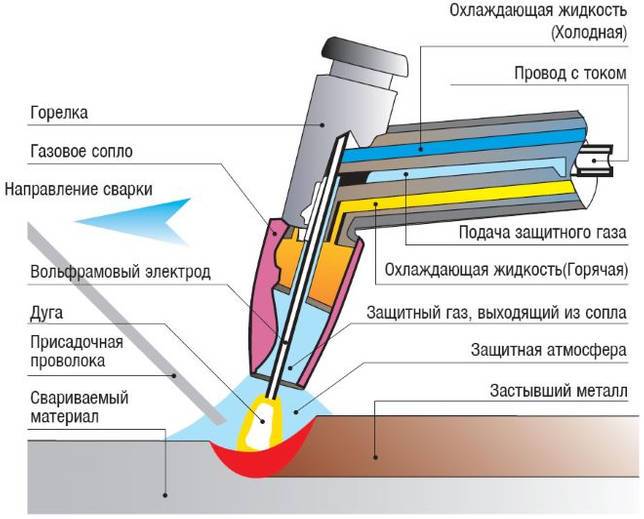

Горелка — вторая по значимости деталь после инвертора. С помощью горелки создается электрическая дуга, а также происходит регулирование подачи аргонового газа.

Главный элемент аргоновой горелки — это вольфрамовый съемный электрод, который не плавится под воздействием высоких температур, создаваемых электрической дугой. Горелка подключается к инвертору напрямую с помощью специального аргонового рукава.

При выборе аргоновой горелки обратите внимание на напряжение. Этот показатель должен совпадать с напряжением, которое генерируется аргоновым инвертором

Охлаждение аргоновой горелки обычно осуществляется воздушным методом (с помощью атмосферного воздуха).

Помимо этого существуют специальные горелки, у которых охлаждение осуществляется водяным способом. К горелке подводится специальная охлаждающая жидкость, которая снимает «излишки» тепла за счет испарения. После проведения работ пар вновь переходит в жидкое состояние из-за конденсации.

Дополнительное оборудование

Аргоновый рукав. Имеет вид провода, который подключается сразу к трем элементам. К баллону с аргоном, к газовой горелке и к инвертору. Имеет вид двухкамерной установки — посередине располагается первая камера с электрическим проводом, который подключается к электроду; вторая камера представляет собой пустое пространство, которое заполняется аргоном.

Баллон с аргоном

Этот элемент является третьим по важности после инвертора и горелки. Подключается баллон к рукаву с помощью специальной газового провода

В большинстве случаев провод дополнительно оснащается специальным запирающим механизмом, который позволяет контролировать подачу аргона и уровень давления в сварочной установке. При покупке баллона с аргоном будьте внимательны. Не перепутайте аргон с другим газом. Обычно баллон с аргоном окрашен в желтый или белый цвет.

Защитная одежда. При проведении сварочных работ создается очень яркий свет и большое количество тепла. Поэтому перед проведением работ сварщик должен обязательно надеть защитную одежду.

Сборка сварочного аппарата

Поставьте на пол или на любую плоскую устойчивую поверхность инвертор. Подключите его к розетке, но не включайте его.

Подсоедините к рукаву горелку и баллон с аргоном (аргоновый газ не подавайте в систему). Подключите рукав к инвертору.

Посмотрите напряжение на горелке. Этот параметр указан на самой горелке или в сопровождающих документах. Выставите тот же показатель напряжения на инверторе.

Наденьте защитную одежду, а потом включите инвертор и подайте газ в систему

Попробуйте создать электрическую дугу, обратите внимание на подачу газа из сопла. Если все хорошо, то можно приступать.

Сам процесс осуществляется стандартным образом

Поместите два металлических элемента рядом и с помощью аппарата произведите их сварку. При необходимости для создания шва используйте пруток.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

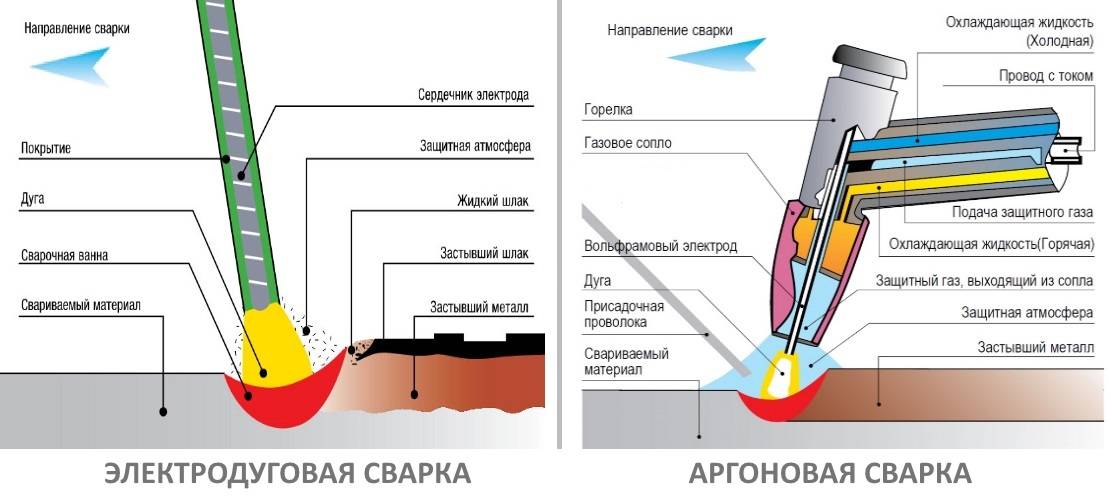

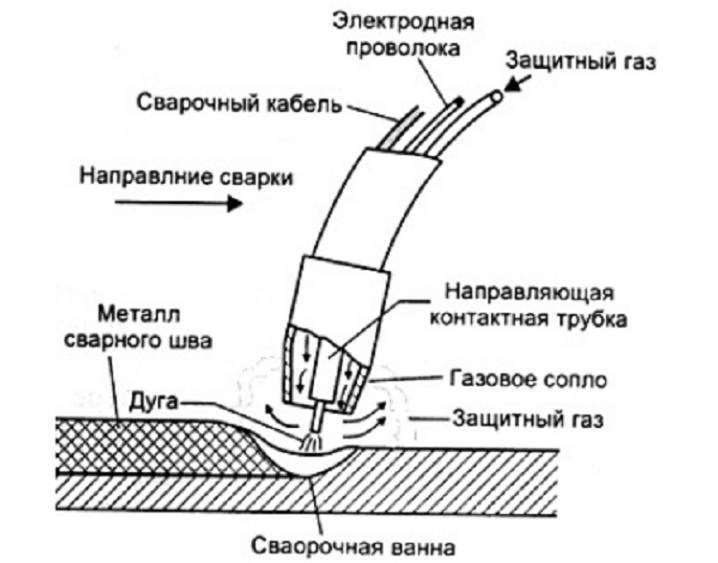

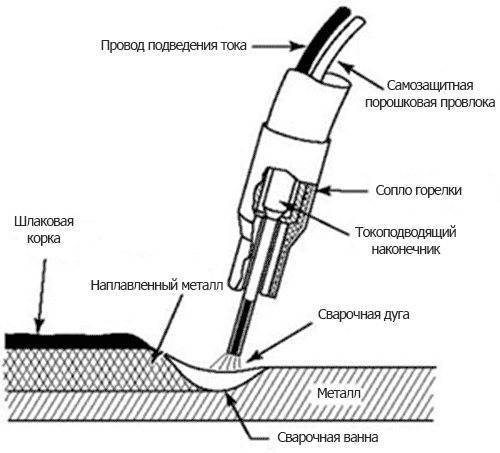

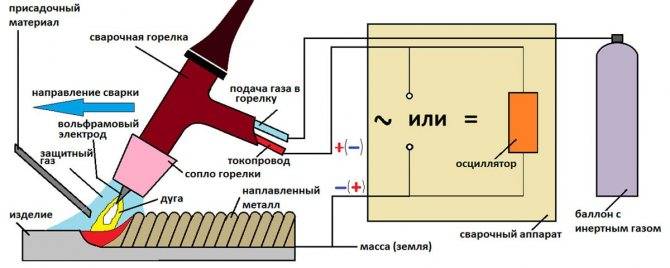

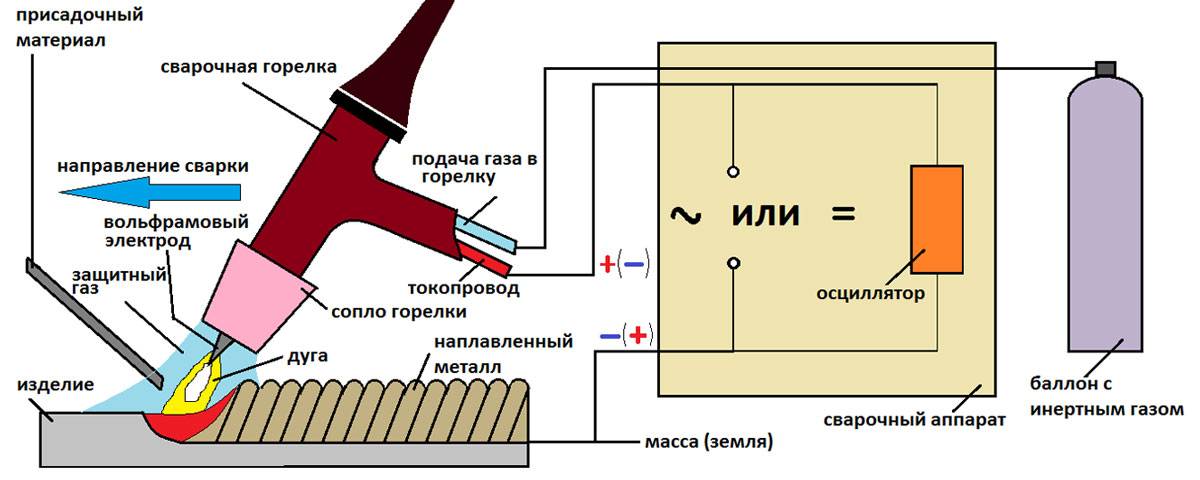

Схема процесса сварки в среде защитного газа

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Факты о сварочных инверторах=»subtitle»>

1. TIG-инвертор имеет большее число надстроек и регуляторов нежели инверторы, работающие в среде активных газов – углекислого газа и кислорода

Данная особенность TIG-сварки обусловлена большой разновидностью углеродистых, а также высоко-, средне- и низколегированных сталей. Каждая имеет свои особенности и характеристики, на основе которых к стали должен подбираться оптимальный уровень напряжения тока. Толщина металла и наличие примесей в конструкции и изделии также требуют дополнительных настроек аппарата.

2

При аргонодуговой сварке важно контролировать целостность шлангов, которые соединяют баллон и TIG-инвертор. Наличие необходимого давления газа при работе позволит создать равномерный и хорошо проваренный шов

Также целостность шлангов подачи газа предотвратит нецелевой расход инертного газа и наступление опасной для здоровья ситуации

Наличие необходимого давления газа при работе позволит создать равномерный и хорошо проваренный шов. Также целостность шлангов подачи газа предотвратит нецелевой расход инертного газа и наступление опасной для здоровья ситуации.

3. Прототипом вольфрамового электрода для TIG-инвертора была вольфрамовая нить

В 1916 году американский ученый Ирвинг Ленгмюр опытным путем определил, что вольфрамовая нить, используемая в обыкновенной лампочке накаливания, станет лучше передавать заряд если покрыть её оксидом тория. Данное открытие стало предпосылкой для создания вольфрамовых электродов, которые используются в аргонодуговой сварке.

4. TIG-инвертор требует ухода

Как и любой сварочный инвертор, TIG-аппарат имеет множество мельчайших деталей, элементов и плат. Во время работы с металлическими конструкциями и изделиями в воздухе появляются частицы сталей и пыли, которые оседают как на внешнем корпусе сварки, так и внутри нее, попадая через вентиляционные отверстия.

Поэтому после работы с аппаратом важно очистить его от пыли и загрязнений, например, слабым потоком сжатого воздуха. Также нужно обязательно проверять исправность TIG-инвертора, рукава, горелки и массы до и после эксплуатации

Это интересно: Сварка алюминия в домашних условиях инвертором: технология, выбор электродов

Принцип работы

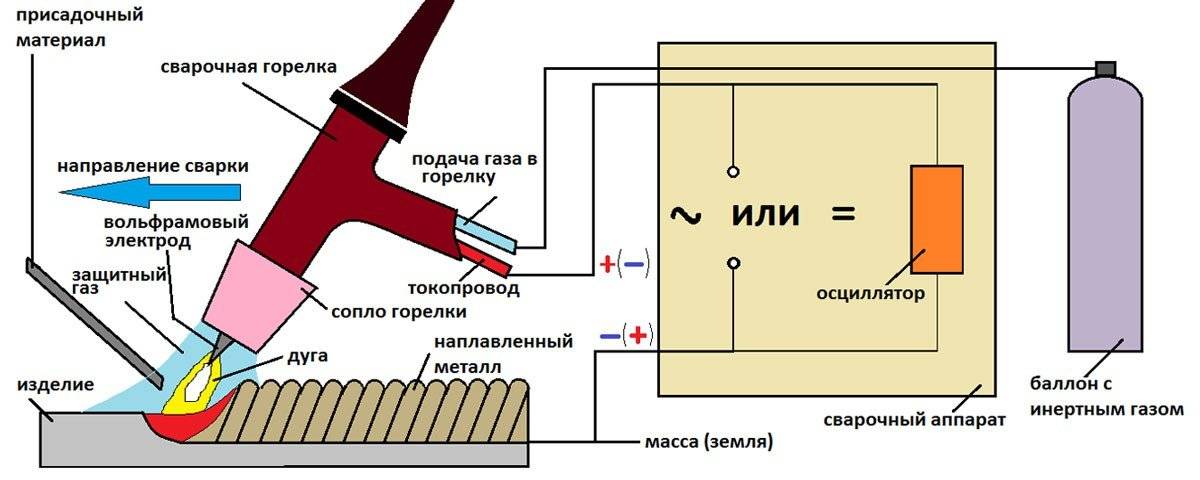

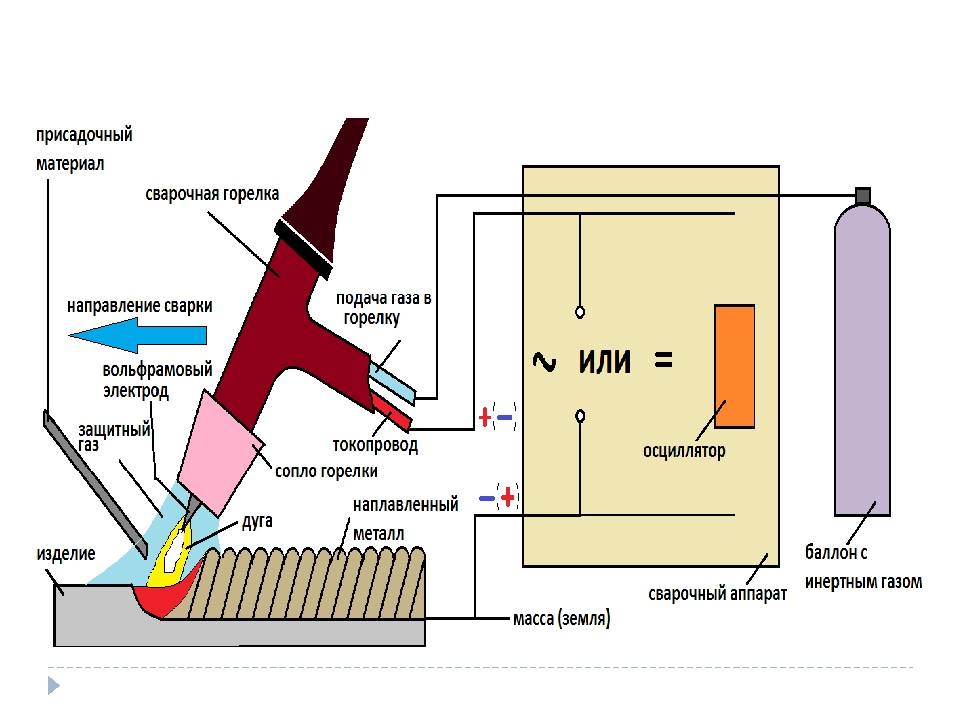

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор. Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

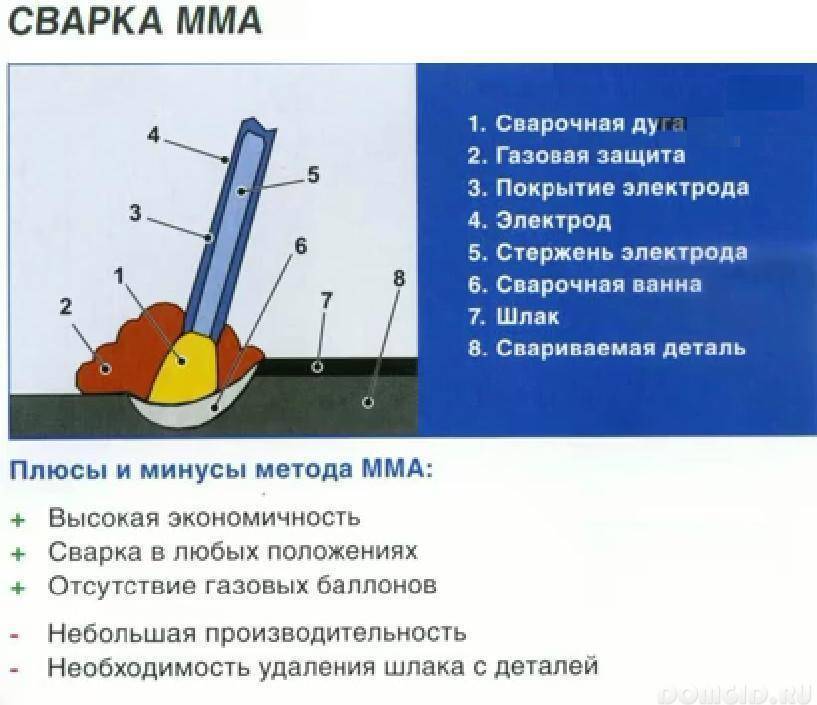

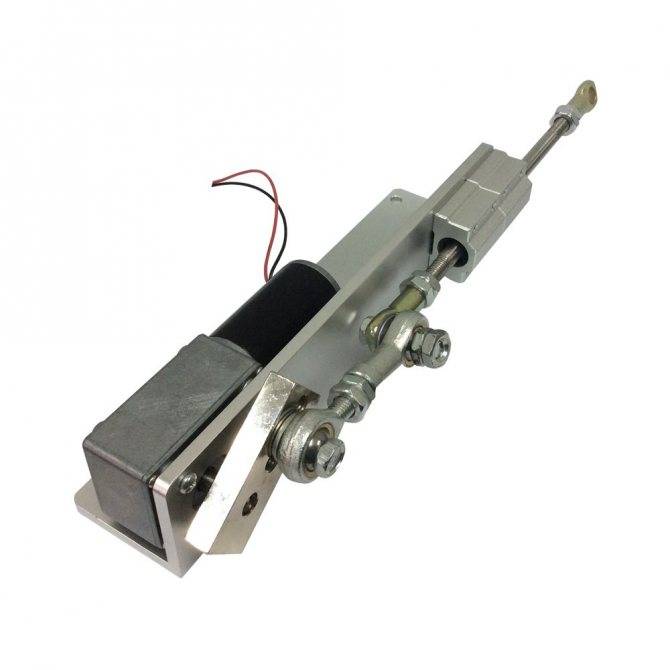

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Аргоновые горелки и их особенности

На горелке закреплены электрод (к нему подается напряжение), а также сопло (через него во время сварки аргон попадает в рабочую зону).

При выборе горелки учитывают следующие критерии:

мощность и силу тока, которые максимально допустимы для рассматриваемой модели;

наличие в комплекте держателя для вольфрамового стержня;

материал, из которого сделано сопло (лучше, если оно будет керамическим);

способ охлаждения (это важно при работе с толсто- и тонкостенными заготовками);

возможность ее использования с разными сварочными аппаратами;

длину электрокабеля.

При выборе горелки учитывают мощность и силу тока.

Когда запускается горелка, сразу начинает циркулировать жидкость в системе охлаждения, подается аргон. После создания защитного слоя образуется газовая дуга и разогреваются кромки заготовок. В это время начинают подавать присадочный материал. На следующем этапе вдоль стыка заготовок продвигают горелку с электродом и присадку.

Плавящиеся электроды

Плавящиеся вольфрамовые стержни чаще всего используют при полуавтоматической и автоматической аргонодуговой сварке. Дуга образуется между поверхностью свариваемых изделий и присадочным материалом. Система охлаждения (воздушная или жидкостная) зависит от производительности оборудования. Принцип работы горелки и конструкция сопла такие же, как и в случае использования неплавящихся электродов.

Неплавящиеся электроды

При выполнении ручной аргоновой сварки используют неплавящиеся вольфрамовые стержни. Они позволяют качественно соединять детали из металлов и сплавов, отличающихся высокой химической активностью, например из титана, алюминия, магния, нержавейки.

При выполнении аргоновой сварки используют электроды.

Крепление электрода выполняется в токоподводящей цанге горелки, через рядом расположенное сопло подается инертный газ. В зависимости от толщины заготовок, которые будут соединяться, выбирают силу тока и диаметр рабочего стержня.

При выполнении таких работ не образуются брызги. Для равномерного распределения аргона на горелку устанавливают сетчатый фильтр. Полуавтоматическая горелка дополнительно имеет маховик, при помощи которого поднимают и опускают электрод, а токопроводящая цанга фиксируется резьбовым соединением, чтобы можно было менять вольфрамовые стержни.

Преимущества обучения в «СпецПроф»

Образовательный приглашает всех, кому интересна профессия сварщика-аргонщика, получить эту специальность. К Вашим услугам:

- первичное обучение;

- циклы занятий для повышения разряда;

- курсы для подтверждения имеющейся квалификации.

Занятия в «СпецПроф» проводятся в дистанционном формате. Студенты получают материалы через интернет, самостоятельно их изучают, при необходимости консультируются с преподавателями в режиме онлайн. Квалификационный экзамен также сдается через интернет, а готовое удостоверение приходит по почте. Документы, подтверждающие знания специалиста легальны, их можно смело предъявлять любой контролирующей организации.

Дистанционное обучение это:

- экономия на стоимости курса, проезда и проживания в месте учебы;

- возможность ознакомиться с материалами в удобном темпе и проконсультироваться с квалифицированными преподавателями;

- нет необходимости брать отпуск на работе и терять в зарплате.

Образовательный — это возможность овладеть интересной и востребованной профессией сварщика-аргонщика, повысить или подтвердить свое мастерство и разряд. Для записи на курс звоните нашим менеджерам, пишите на электронную почту или оставляйте заявку на сайте.

Сварка меди в аргоне

Ещё один часто используемый металл – медь. Температура плавления у меди выше, чем у алюминия, так что при толщине свыше 4-5 мм, перед сваркой металл необходимо нагреть до 800°С. В отличие от сварки алюминия, тут используют постоянный ток прямой полярности. Нередко применяют смесь гелия и аргона.

Так выглядит медь после сварки аргоном

Так выглядит медь после сварки аргоном

К сварке меди стоит подходить, зная ряд нюансов металла:

- Медь при охлаждении обладает свойством усадки, что может создать трещины в шве

- Значительный перегрев во время сварки сделает шов ненадежным и хрупким

- Бытовое оборудование не даст нужный для плавления ток

- При нагреве проявляется свойство текучести. Учтите это, если поверхность места сварки неровная

Сваривание нержавеющей стали с помощью аргона

Эта статья расскажет вам как сварить нержавейку с помощью, все нюансы и особенности. Те кто занимаются варкой, знают, что нержавеющая стал далеко не простой метал, при работе с которым часто возникает много проблем, нужно разрезать, переваривать, а иногда можно и не разрезать, швы сами по себе трескаются и расходиться, но как с этим бороться ?

В этой статье рассказывается как наиболее выгодно использовать газа к положению горелки. Тут вы найдете советы, которые мастера отточили в ходе практики, и вам уже не придётся повторять чей-то ошибок.

Просто возьмите и переймете опыт человека который уже знает как будет хорошо а как плохо. Например, как варить аргоном металл так, чтобы он не окислился, или как варить тонкий металл, ведь это филигранная работа, что требует внимательности.

Даже В ГОСТах таких советов не пишут, хотя там можно найти очень содержательные инструкции по эксплуатации, что помогут и новичкам и бывалым сварщикам.

https://youtube.com/watch?v=jNNZ88KUgE4

Если вам нужно чтобы ваши швы были надежными и аккуратными, не приходилось переваривать по сто раз, тратить кучу денег на дорогие расходные материалы, то вам необходимо почесть эти статьи.

В них рассказывают все нюансы сварки с помощью аргона, самых разных, достаточно сложных в работе металлов. Если работать с нержавейкой или алюминием, то этих нюансов в разы больше чем при работе с другими металлам.

Нужно не слабо постараться чтобы ваши швы были крепкими, красивыми без наплывов и не проварвов. Прочитайте все приведенные нами плюсы, минусы сварки этим газом и оцените стоить ли вам её использовать, но чаще всего такой метал себя оправдывает.

Если вы бывалый мастер то напишите что вы думаете по этому поводу, приходилось ли вам работать с аргоном, облегчило ли вам это работу, или возможно даже наоборот.

Расскажите про расход газа, это будет очень полезно для предпринимателей что сваркой зарабатывают деньги. Ваш опыт будет полезен нам для следующих статей и новичкам, что только учатся. Желаем вам удачи и новых успешных работ!

Чтобы надежно зафиксировать друг с другом два и больше элементов на основе алюминия, лучше всего применять аргонную сварку. Чтобы выполнять сварочные работы в среде любого инертного газа, потребуется специальное оборудование и оснастка.

Чтобы надежно зафиксировать друг с другом два и больше элементов на основе алюминия, лучше всего применять аргонную сварку. Чтобы выполнять сварочные работы в среде любого инертного газа, потребуется специальное оборудование и оснастка.

А для начинающих в этой сфере очень важно подробно изучить, как варить алюминий аргоном, поскольку специальный аппарат для соединения таких деталей достаточно сложный по своей структуре. Если соединять их с помощью полуавтомата, то нужно иметь специальную сварочную проволоку и баллон с аргоном

Сварщик должен знать основы работы с металлами и иметь квалификацию. Если вы только учитесь, то лучше посмотрите обучающее видео и изучите инструкцию

Если соединять их с помощью полуавтомата, то нужно иметь специальную сварочную проволоку и баллон с аргоном. Сварщик должен знать основы работы с металлами и иметь квалификацию. Если вы только учитесь, то лучше посмотрите обучающее видео и изучите инструкцию.

Особенности профессии сварщик — аргонщик

Технология аргонной сварки позволяет соединять элементы из разных металлов. В ходе работ не образуются искры и формируется незаметный сварной шов. В связи с этим популярность аргонной сварки постоянно растет. Квалифицированные специалисты, работающие с этой технологией, всегда смогут найти вакансии с достойной заработной платой.

В профессии аргонщика выделяют 5 разрядов. Изначально специалисту присваивается 2 разряд, который затем можно раз в год повышать вплоть до достижения 6. Уровень специалиста определяет список доступных ему работ.

- 2 разряд – чтение простых чертежей, подготовка изделий к сварке, защита обратной стороны сварного шва, сварка и наплавление простых деталей (нижний, вертикальный шов);

- 3 разряд – работа с элементами из конструкционных сталей, сплавов, цветных металлов (простые детали), из углеродистой стали – средние по сложности элементы (например, каркасы, кронштейны, элементы изоляции водотрубных котлов, металлическая мебель и т.п.);

- 4 разряд – сварка в любых положениях шва сложных элементов из углеродистых сталей, деталей средней сложности из чугуна, конструкционной стали (газовыхлопы, глушители, мачты и другие конструкции из алюминия и его сплавов и т.п.);

- 5 разряд – работа с элементами любой сложности с любым положением шва; сварка конструкций, находящихся в сложных условиях (теплообменные аппараты с давлением менее 4 МПа, гребные винты, различные виды трубопроводов и т.п.);

- 6 разряд – все вышеперечисленные виды работ, а также сварка экспериментальных конструкций (трубопроводы, теплообменные аппараты, водоопреснительные установки и другое оборудование, работающее под давлением).

ВАЖНО! Сварка аргонного типа пользуется большим спросом при работе с уникальными и сложными в обработке металлами и сплавами, например, титаном. Востребованность рассматриваемой профессии повышает уверенность в себе и собственную самооценку. Вы перестанете сомневаться в собственном будущем, так как в сварщиках наше государство будет нуждаться не один десяток лет – пока их не заменят роботизированные сварочные комплексы и иные технологии

До той поры Вы всегда без особых проблем найдете себе рабочее

Вы перестанете сомневаться в собственном будущем, так как в сварщиках наше государство будет нуждаться не один десяток лет – пока их не заменят роботизированные сварочные комплексы и иные технологии. До той поры Вы всегда без особых проблем найдете себе рабочее

Востребованность рассматриваемой профессии повышает уверенность в себе и собственную самооценку. Вы перестанете сомневаться в собственном будущем, так как в сварщиках наше государство будет нуждаться не один десяток лет – пока их не заменят роботизированные сварочные комплексы и иные технологии. До той поры Вы всегда без особых проблем найдете себе рабочее.

ГОСТы

При использовании данного способа необходимо учитывать следующие законодательные нормативы и стандарты:

- ГОСТ 5.917-71. Горелки ручные для аргонодуговой сварки;

- ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные;

- ГОСТ 18130-79. Полуавтоматы для дуговой сварки плавящимся электродом;

- ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 2246-70. Проволока стальная сварочная. ТУ;

- ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся;

- ГОСТ 10157-79. Аргон газообразный и жидкий. ТУ;

- ГОСТ 7871-75. Проволока сварочная из алюминия и алюминиевых сплавов;

- ГОСТ 13821-77. Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

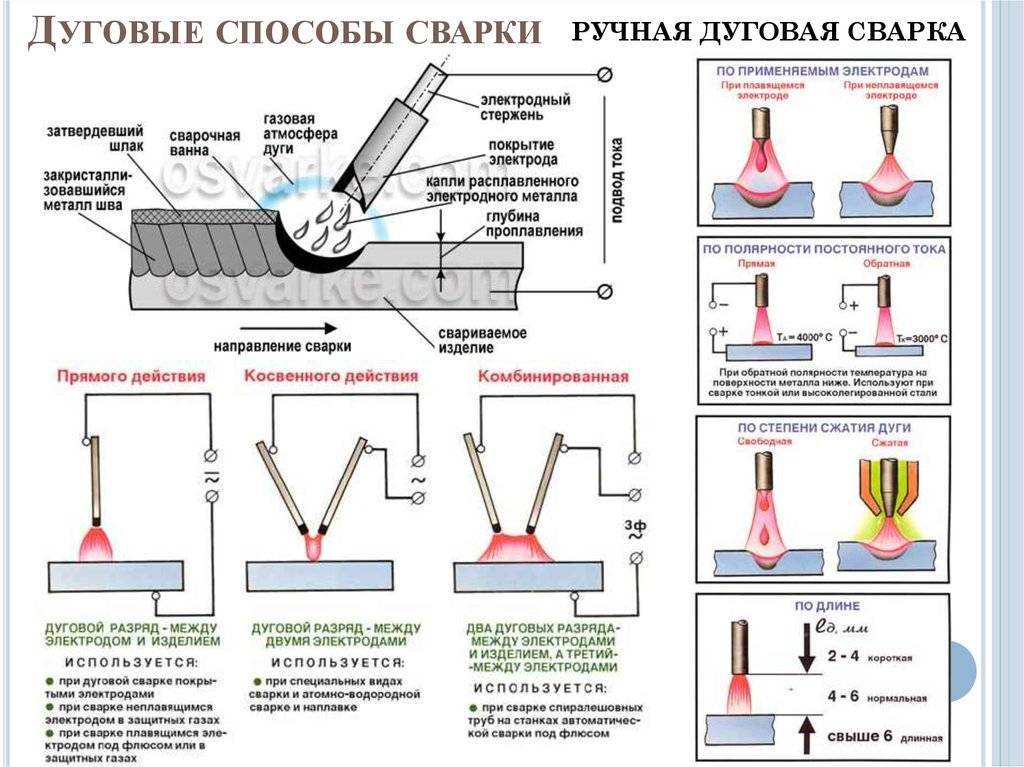

Классификация видов дуговой аргоновой сварки

Инвертор и аргон для сварочных работ. Аргонно-дуговая сварка подразделяется на виды по уровню механизации работы:

- Ручной вариант выполняется сварщиком: и перемещение горелки, и подачу сварочной проволоки. В этом методе используются только неплавящиеся вольфрамовые электроды.

- Механизированная или полуавтоматическая: проволока подается машиной, а горелку держит сварщик. Популярнейший пример такого метода – сварка нержавейки полуавтоматом. Механизированная аргонодуговая сварка плавящимся электродом также относится к этой группе способов. Сварка нержавейки полуавтоматом в среде углекислого газа – еще одна новая узко специализированная технология в рамках этого вида сварочных работ.

- Автоматическая аргонодуговая сварка: автомат дистанционно управляется оператором и выполняет перемещение горелки и подачу проволоки. В последнее время все чаще встречаются машины – роботы, не требующие участия даже оператора. Сварка нержавеющих труб в основном производится с помощью роботов. Автоматическая аргонодуговая сварка неплавящимся электродом становится весьма распространенной технологией в промышленности.

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

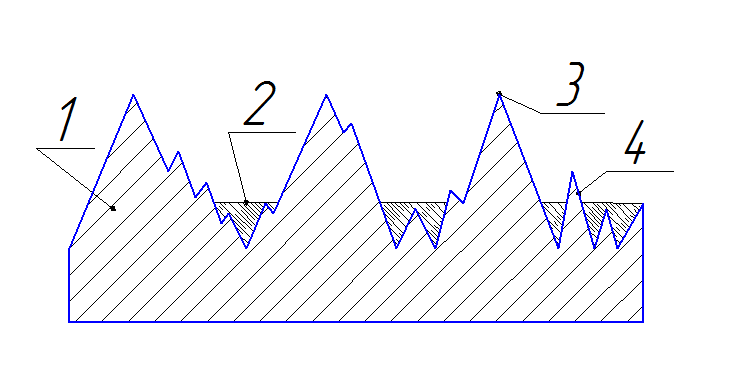

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Необходимое оборудование

Аргонодуговая сварка меди и других металлов предполагает наличие особого оборудования. Минимальное техническое оснащение включает в себя:

- Источники тока.

- Осциллятор.

- Инвертор.

- Баллон с аргоном.

- Редуктор.

- Горелку.

- Соединительные кабели.

- Вольфрамовые электроды.

- Присадочную проволоку.

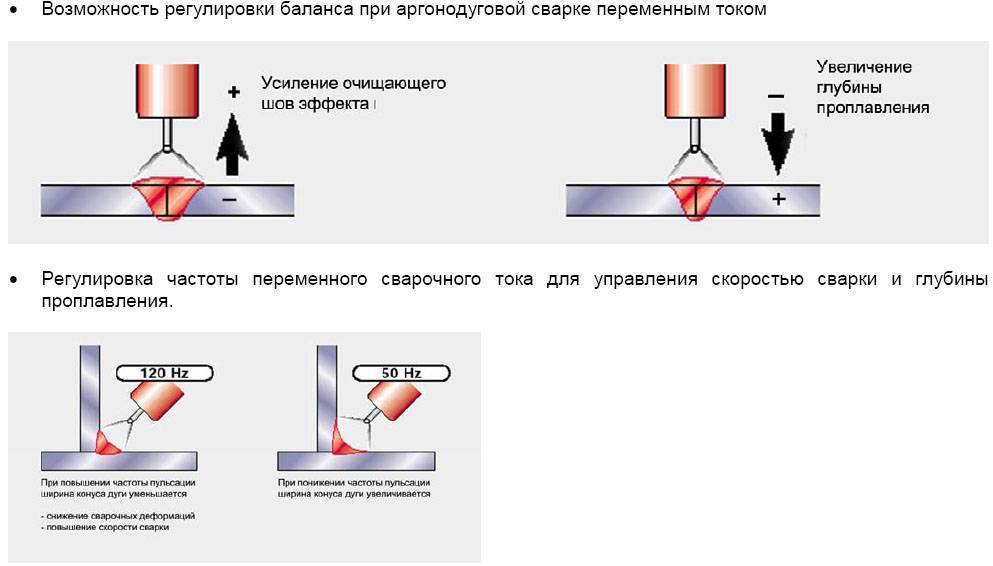

Для полноценной ТИГ сварки в аппарате необходим постоянный поджиг. Самые простые источники для ТИГ сварки выдают постоянный ток. Ими можно сваривать металлы – нержавейку, черный металл, латунь, медь, бронза. Но нельзя сваривать металлы, имеющие оксидную пленку – алюминий и магний. Для них необходимо, чтобы в источнике была функция переменного тока. Это более сложные источники, имеющие функцию и постоянного и переменного тока. Для переменного тока существуют такие настройки, как баланс тока.

В современных моделях существуют источники с режимами для разных толщин материала, различных пространственных положений. Самая распространенная функция – пульсовый режим. Одна из характеристик – частота пульса. Существуют источники с частотой пульса до 15 тысяч Гц. Чем больше частота, тем выше функциональность.

При выборе аппарата для TIG сварки надо определиться, где он будет использоваться и для каких целей. Это определит наличие нужных функций:

- напряжение источника питания;

- наличие режимов с постоянным и переменным током;

- возможность смены полярности;

- наличие режима для стали с высокой вязкостью;

- способность долгое время сваривать металл, имеющий большую толщину;

- нахождение в комплекте горелки с водяным охлаждением;

- наличие охлаждения стационарного вида;

- наличие возможности контроля работы с помощью дисплея;

- возможность работы на производственных линиях.

К достоинствам относятся и дополнительные функции:

- наличие возможности бесконтактного поджога дуги;

- DOWN POST GAS – позволяет плавно производить отключение дуги;

- BALANCE – возможность изменения баланса полярности при сварке переменным током.

Существует много моделей сварочных аппаратов для ТИГ сварки. Модель TIGER 170 DC опережает конкурентов по соотношению веса прибора и производительности. Аппарат имеет широкие возможности применения – от стальных листов толщиной 0,2 мм до 6 мм. Дополнительная функция регулировки значения тока позволяет сваривать тонкие листы без прожогов. Аппарат имеет микропроцессорное управление и большой объем памяти. Простой и удобный интерфейс позволяет устанавливать нужные параметры и режимы.

Аппарат HAMER TIG-200DC может работать в двух режимах. Это вариант для сварки черных металлов и нержавеющей стали. Главное достоинство – невысокая цена в сочетании с наличием всех необходимых функций.

Сварочный аппарат ELAND TORS-200 имеет похожие характеристики. В наличии – большее количество дополнительных функций. Отличительная черта – комплектация приспособлениями и расходными элементами для работы, как для ТИГ, так и для MMA сварках.

В ГОСТе 5.917-71 изложены требования к ручным горелкам для аргонодуговой сварке. Согласно этому нормативному документу должны применяться горелки типа РГА. Наиболее распространенные модели – РГА-150 и РГА-400. Выбор для TIG сварки диаметра и толщины электрода зависит от вида свариваемых металлов.