Процесс электрохимического полирования

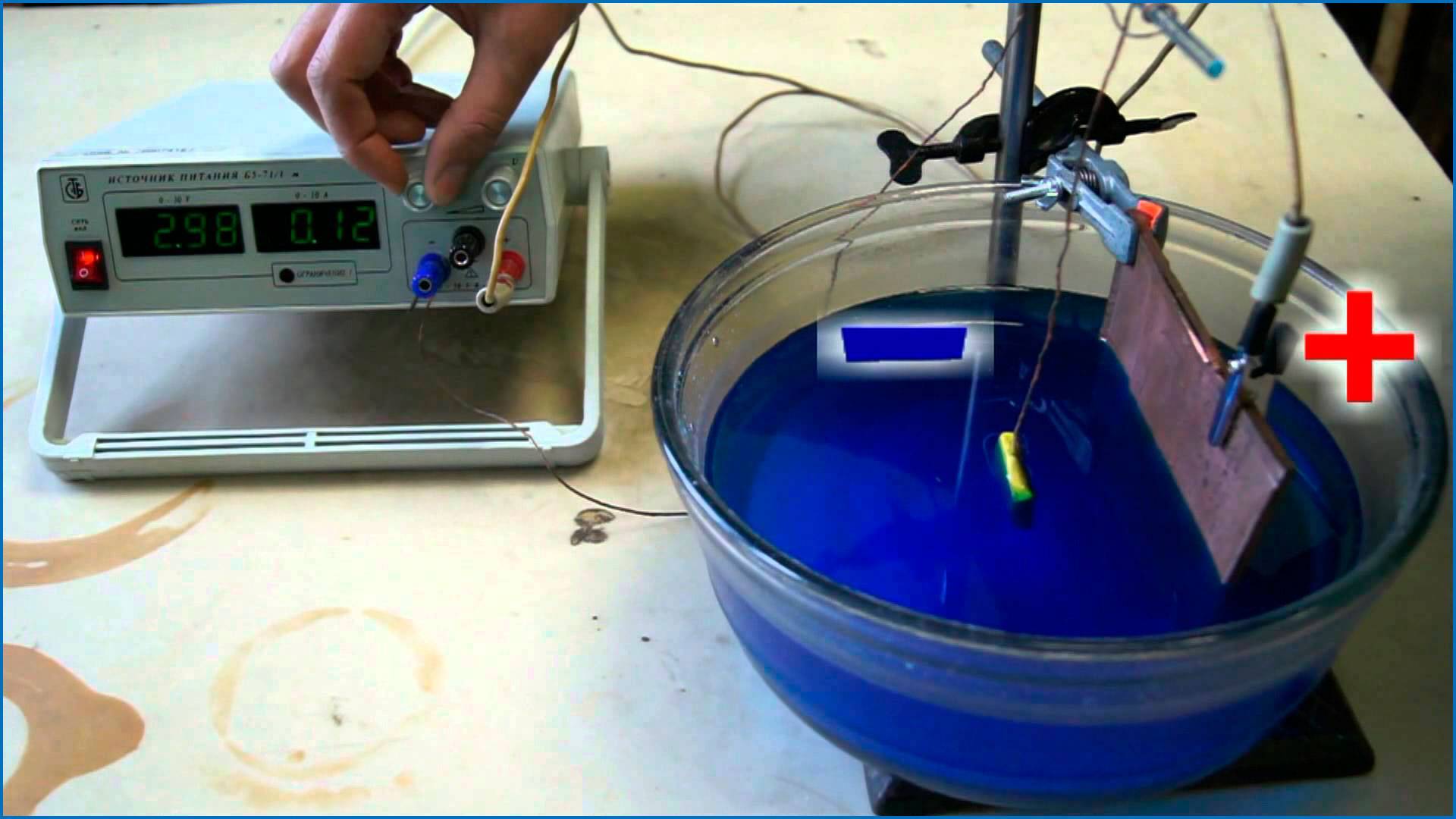

Для проведения электрохимического полирования (электрополировки) не требуется каких-либо сложных приборов и устройств, процесс может быть реализован на обычном гальваническом участке предприятия, укомплектованным оборудованием для нанесения гальванопокрытий. Требования к промышленной безопасности и охране труда также стандартные для гальванического производства. Продукты испарения реактивов электролитов, используемых в процессе, обладают токсическим воздействием (особенно при нагреве) что делает процесс непригодным для использования в домашних условиях или в мастерской, не оборудованной активной системой вентиляции.

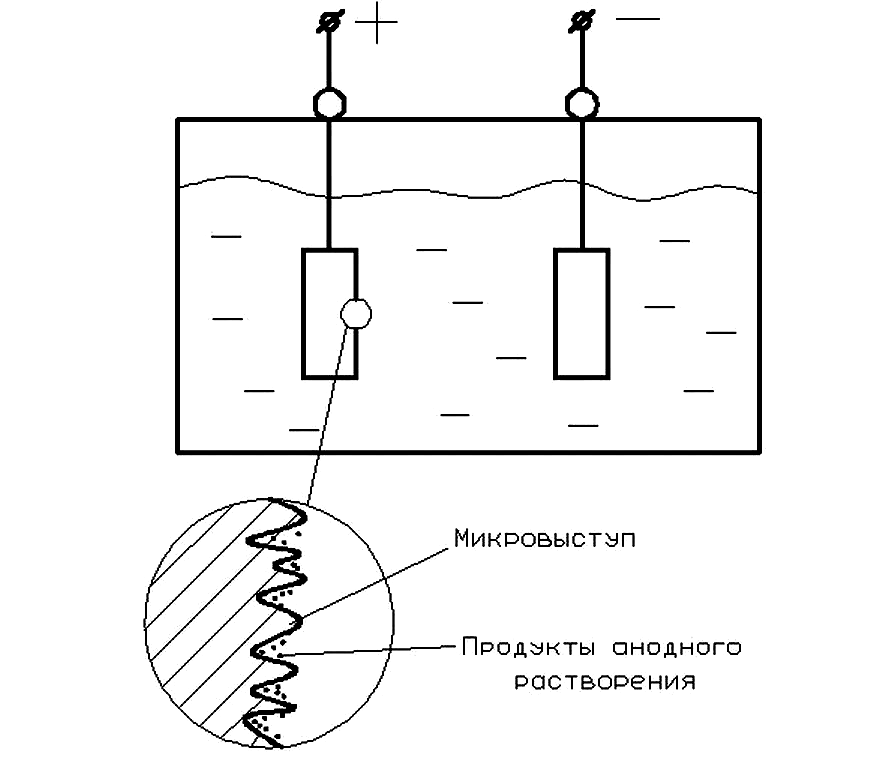

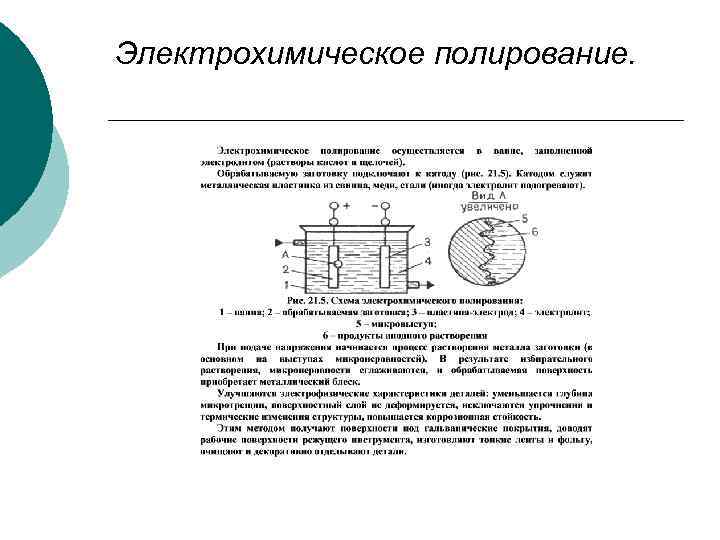

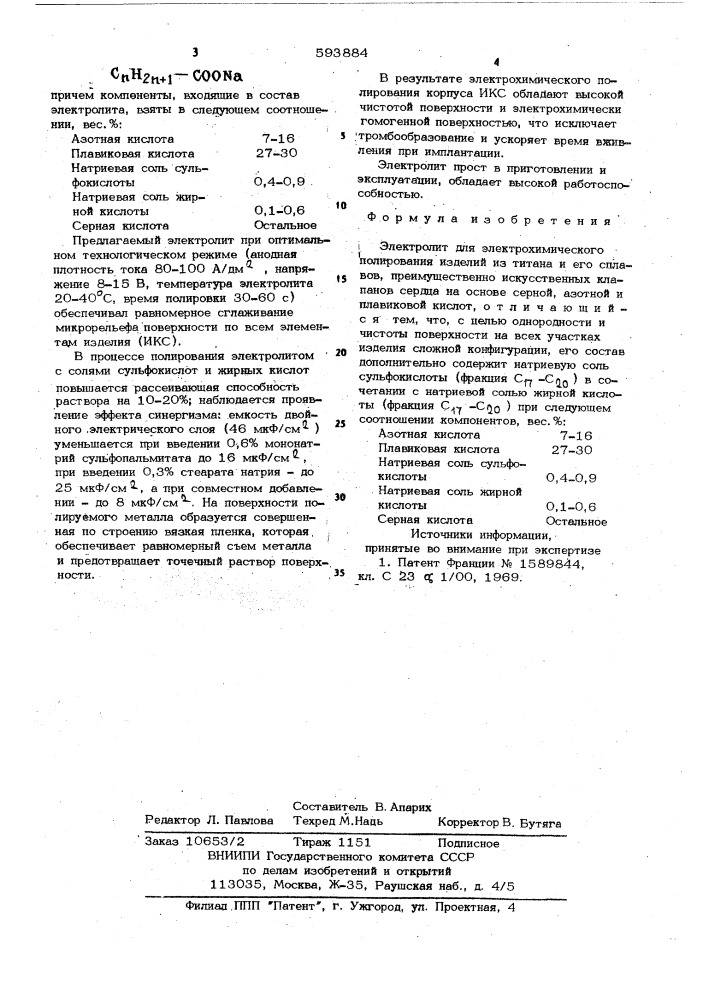

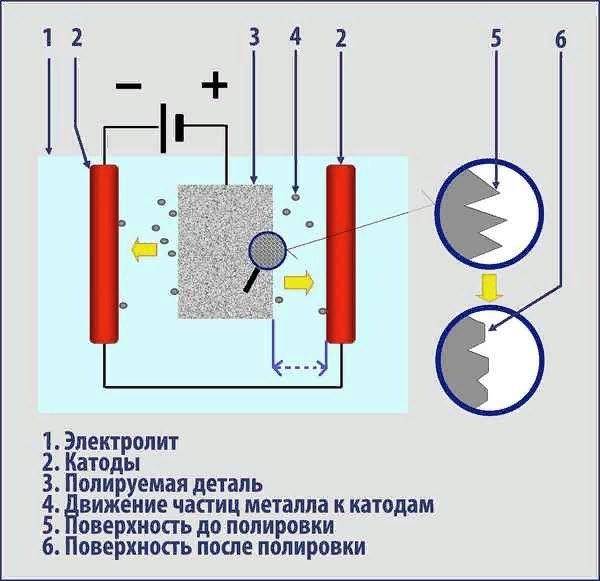

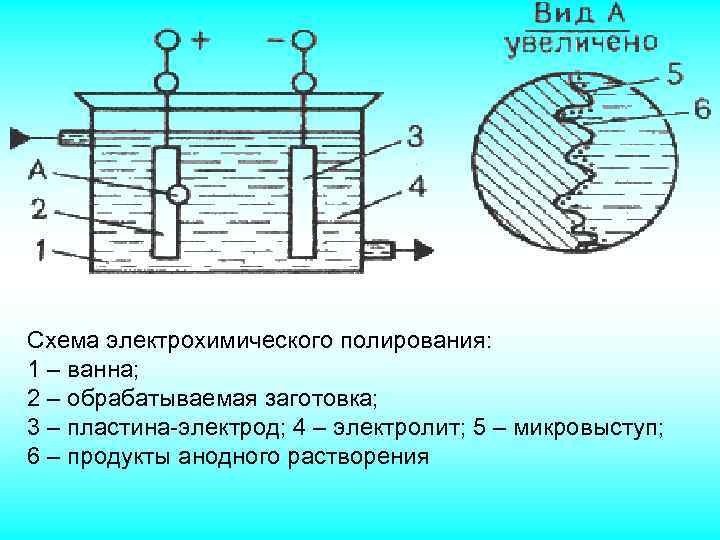

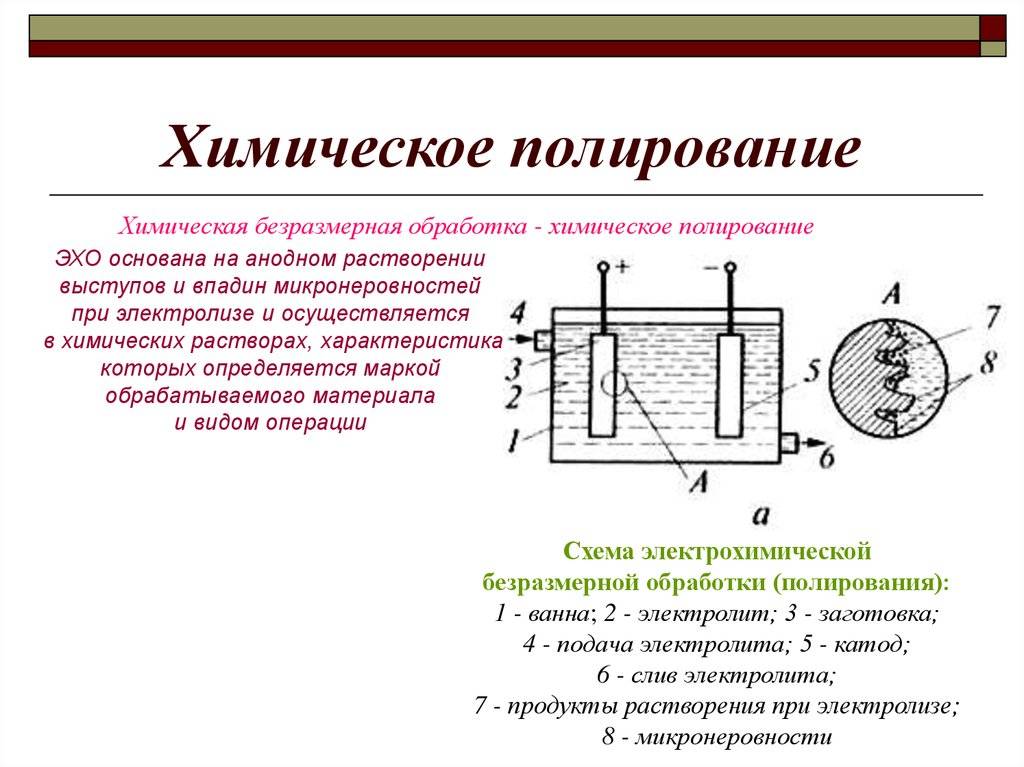

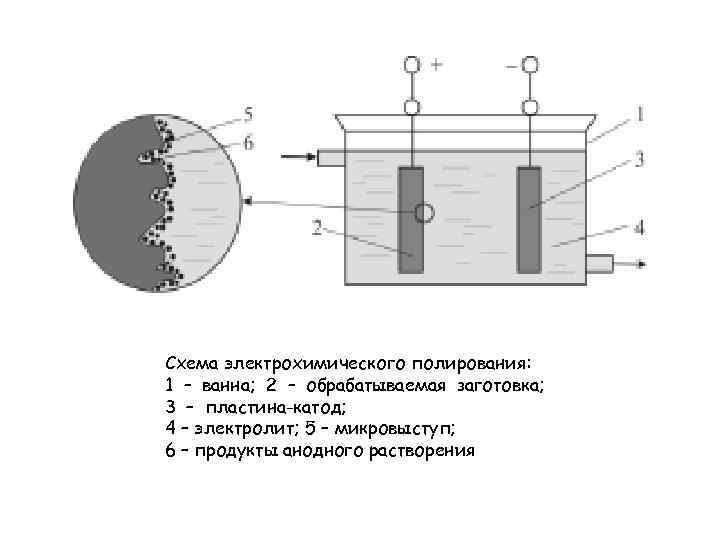

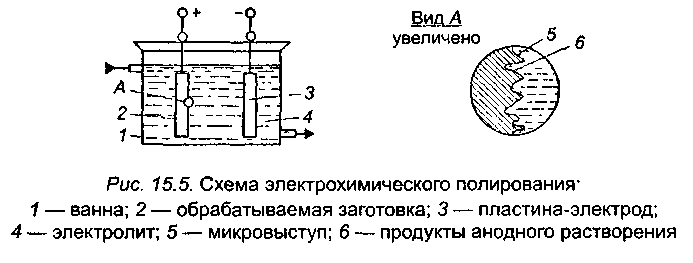

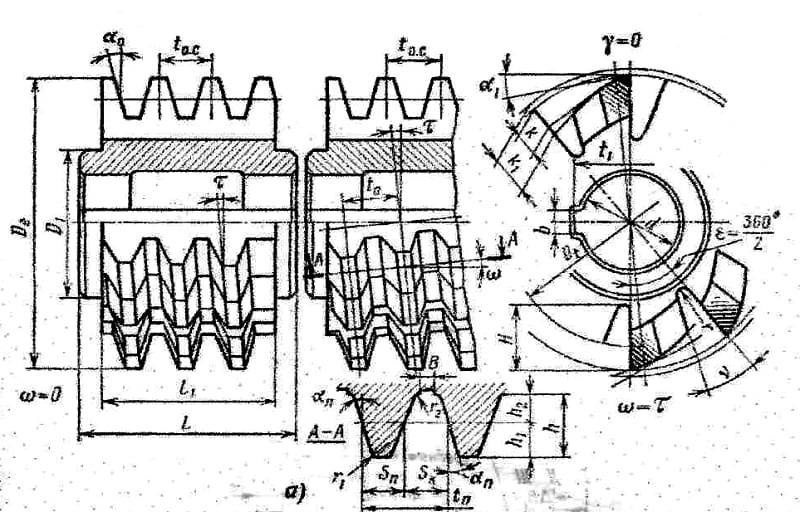

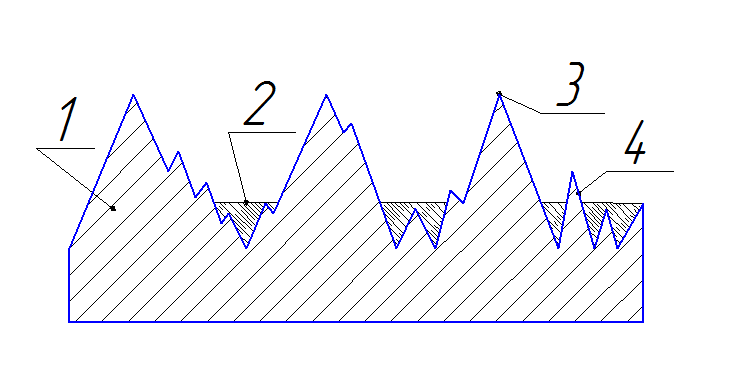

По сути это процесс растворения основного металла под воздействием электрического тока в гальванической емкости в специальном растворе электролита. В процессе на поверхности металла образуется окисная или гидроокисная пленка (2. Рис. 1), которая имеет различную толщину – на выступающих участках (3. Рис 1) пленка более тонкая, в углублениях (4. Рис 1) или впадинах микронеровностей толщина пленки выше.

Рис 1.

В результате происходит растворение металла в первую очередь на участках, имеющих минимальную защиту, микронеровности растворяются, шероховатость поверхности снижается, повышается класс чистоты поверхности. Основной задачей, в процессе электрохимического полирования является поддержание баланса характеристик, чтобы с одной стороны происходило растворение выступающих участков, с другой, на основную поверхность металла было оказано минимальное воздействие. Для этого, кроме контроля основных характеристик работы гальванической ванны (температуры и плотности тока) необходим строгий контроль состава и чистоты электролита. При реализации процесса обрабатываемое металлическое изделие подключают к положительной клемме источника тока, т. е. обрабатываемая деталь является анодом. В качестве катодов используются медные пластины. Таким образом электрохимическое полирование — это процесс, обратный процессу нанесения гальванического покрытия.

Различают макро-полирование, когда в процессе происходит растворение относительно крупных неровностей (снижение шероховатости поверхности) и микро-полирование в процессе которого растворяются мельчайшие неровности и выступы и поверхность изделия приобретает зеркальный блеск. Данные процессы могут протекать как одновременно, так и независимо друг от друга. Внешний слой окисной пленки, которая образуется на поверхности изделия (Рис. 1) непрерывно растворяется в электролите, в этом химически процесс аналогичен процессу анодированию алюминия (анодному оксидированию алюминия). Соблюдение баланса между скоростью растворения внешнего слоя пленки и скоростью ее образования и обеспечивает растворение только выступающих микронеровностей с минимальным воздействием на основную поверхность металла.

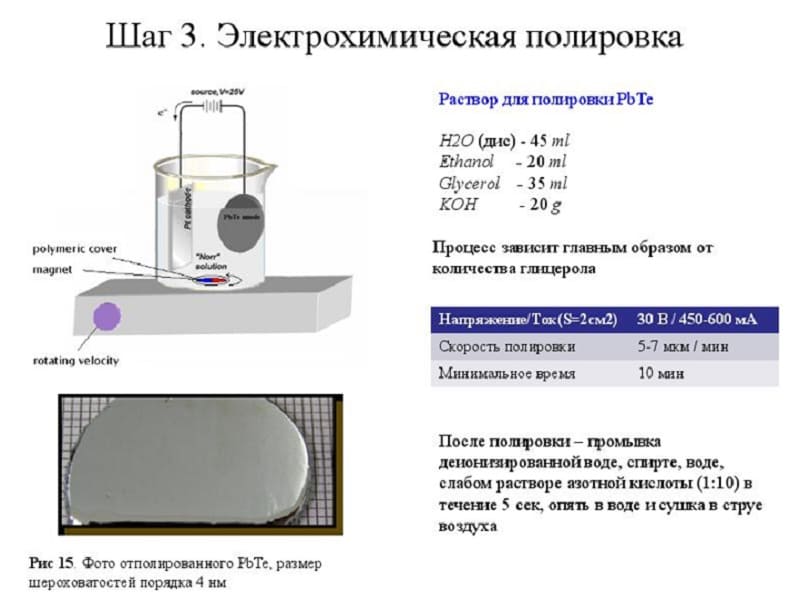

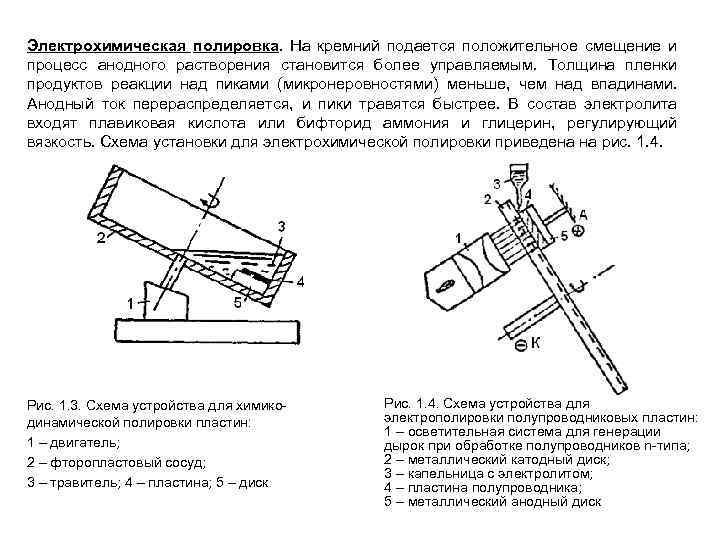

Электрохимическому полированию могут подвергаться различные металлы и сплавы, в том числе углеродистые и нержавеющие стали, медь, алюминий, никель, при этом используются различные составы электролитов и разные режимы работы гальванических ванн. В качестве электролитов используются растворы серной, соляной, фосфорной, хромовой, плавиковой, уксусной и других кислот. В процессе на катоде выделяется водород. Как правило, электролитическое полирование проходит при повышенной температуре электролита – до 900С при обработке деталей из углеродистых сталей, до 700С для нержавеющей стали или алюминия. Раствор электролита в процессе перемешивают.

Раствор для электрохимического полирования титана и его сплавов

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Союз Советских Социалистических Республик(61) Дополнительное к авт, свид-ву(22) Заявлено 261178 (21) 2689779/22-02с присоединением заявки йо(51)М. Кл. С 25 Р 3/26 Государственный комитет СССР по делам изобретений и открытийДата опубликования описания 231080(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ Цель изобретения — повышение качества полирования в широком интервале температур,Поставленная цель достигается тем,что раствор дополнительно содержитортофосфорную кислоту и калий-титан Изобретение относится к электрохимической обработке металлов, вчастности д полированию титана иего сплавов,Известен раствор для электрохимического полирования стальных изделий, содержащий хромовый ангидрид,фосфорную и борную кислоты, монохромат калия и калий-титан щавелевокислый. Процесс в указанном растворе 10ведут 5-20 мин при 60-110 С и плотности тока 10-40 А/дм (11 .Однако известный раствор, предназначенный для полирования стальныхизделий, является пятикомпонентным. 5Для его использования необходим предварительный подогрев, требуется высокая рабочая температура,Известен раствор для электрохимического полирования титана и его спла 20вов, содержащий фосфорную кислотуи тетраоксалат калия. Процесс ведут5-10 мин при 25-40 С и плотности пульсирующего тока 15-50 А/дм 121,Известный раствор обеспечивает 25повышение чистоты поверхности на1 класс (с ч 6 до ч 7). Однако отражательная способность поверхностисоставляет лишь 58. При работе визвестном электролите требуется при 2менение дорогостоящего оборудования для получения пульсирующего тока. Процесс ведут в относительно узком интервале рабочих температур.Наиболее близким к предлагаемому является электролит для электрохимического полирования титана и его сплавов, содержащий хромовЫй ангидрид и фтористоводородную кислоту 13),Однако данный раствор позволяет получать качественную поверхность только в узком интервале температур (16-21 С), что труднодостижимо в производственных условиях, так как требуется мощная холодильная установКа, позволяющая избегать локальных Перегревов раствора у обрабатываемой поверхности. С повышением температуры поверхность становится матовой с подтеками, шероховатость снижается с 0,55 мкм (исходная) до 0,48 мкм.773156 70-80 Состав раствора, г/л,режим и результатыобработкиХромовый ангидрид Примеры 2(б 1,714) Калий-титан щавелевокислыйТемпература, С Плотность тока, А/дм2 25 35 50 16 40 60 20 40 603 4 5 Продолжительность, мин Класс чистоты,ч до полирования 78 после полированияШероховатость, Ва, мкмдо. полированияпосле полирования 0,55 0,43 0,55 0,55 0,39 0,38 Скорость съема металла,мкм/мин 13 формула изобретения ВНИИПИ Заказ 7438/36 Тираж 698 1 одписное Филиал ППП ффПатентф,. г, Ужгород, ул, Проектная, 4 щавелевокислый при следующем соотношении компонентов, г/л;Хромовый ангидрид. 450-500фтористоводороднаякислота 175-200Ортофосфорная кислотаКалий-титан щавелевокислый 2,5-5;Процесс полирования рекомендуют проводить 3-5 мин при 16-60 С и анодной плотности тока 20-60 А/дм. Отражательная способность, ЪТаким образом, предлагаемый раствор позволяет получать блестящую поверхность в широком интервале температур, при этом возрастает и производительность труда за счет непрерывной работы ванны, так как отпадает необходимость в охлаждении раствора,Раствор для злектрохимического полирования титана и его сплавов, содержащий хромовый ангидрид и фто,ристоводородную кислоту, о т л и ч а- в щ и й с я тем, что, с целью повышения качества полирования в широ, ком интервале температур, он допол,нительно содержит ортофосфорную кисРаствор готовят следующим образом.В воде растворяют хромовый ангидрид и фтористоводородную кислоту.Вводят необходимое количество фосфорной кислоты, затем калий-титан щавелевокислый и раствор тщательно перемешивают.Раствор стабилен в работе при пропускании 2400 Ач/л.Изобретение проиллюстрировано несколькими конкретными примерами, представленными в таблице

75 100 95лоту и калий-титан щавелевокислыйпри следующем соотношении компонен 45 тов, г/л;Хромовый ангидрид 450-500Фтористоводороднаякислота 175-200Ортофосфорная кис 0 лота 70-80Калий-титан щавелевокислый 2,5-5Источники информации,принятые во внимание при экспертизеу 1. Патент ФРГ 9 1228117,кл

48 а 3/06 опублих, 1968.2, Авторское свидетельство СССРР 463743, кл. С 25 Г 3/26, опублик.1975,3. Грилихес С.Я. Злехтрохимическое полирование, М.-Л., Машгкэ, 1976,с. 121. Смотреть

Технология электрохимического полирования металла

При электрополировке металла его поверхность становится блестящей. Технологический процесс состоит из ряда операций:

- Предварительно заготовка подвергается механической обработке с целью доведения шероховатости поверхности до 6–7 класса.

- Промывка для удаления грязи.

- Обезжиривание.

- Подсоединение к положительно заряженному электроду.

- Электрохимическое полирование.

- Промывка в щелочной среде с целью устранения кислотных остатков.

- Сушка. Для этого используется горячий воздух или опилки.

- Выдержка деталей в горячем масле, подогретом до температуры 120 °C.

При полировке происходит устранение неровностей с поверхности детали. Поэтому любой процесс сопровождается:

- Макрополированием. При этом идет растворение крупных выступающих вершин.

- Микрополированием. Сглаживаются мелкие неровности.

Непосредственно под пленкой происходит полировка металла. Осуществляется она за счет обмена электронами и ионами между анодом и электролитом. Толщина формируемой пленки всегда меньше на выступающих частях вершин неровностей. Именно здесь и происходит усиленное растворение металла. В углублениях слой пленки толще, и здесь обмен заряженных частиц уменьшенный.

Образование вязкой пленки толще во впадинах неровностей

Существуют другие факторы, влияющие на скорость полирования поверхности:

- перемешивание электролита;

- повышение его температуры;

- увеличение силы тока и напряжения.

Все эти факторы уменьшают поверхностный слой, что ускоряет полировку.

Для каждого изделия существует свой временной режим. В зависимости от продолжительности процедуры пропорционально увеличивается снимаемый слой металла. Этого не следует допускать, потому что шероховатость поверхности, выйдя на свой уровень, остается неизменной. Происходит ненужное растворение слоя изделия, что не оказывает влияния на качество поверхности.

Электролитно-плазменное полирование

Во время электролитно-плазменного полирования наблюдаются схожие процессы. Однако тут в качестве среды используются растворы солей аммония. Под воздействием высокого напряжения 200–350 В на поверхности детали, которая является анодом, образуется парогазовая оболочка. Формируется она за счет вскипания электролита. Через нее постоянно протекает электрический ток, вызывая появление плазменных разрядов, которые оказывают влияние на сглаживание поверхности. В результате время полировки составляет до 5 мин., а устранение небольших заусенцев – несколько секунд.

Электроплазменное полирование

Это интересно: Эвольвентное зацепление — расчет, построение, параметры, геометрия

Электрохимическая полировка: все минусы процедуры

У методики есть свои минусы, которые выходят из:

- необходимости часто менять оборудование;

- невозможности обрабатывать все металлы;

- токсичности процесса;

- взрывоопасности.

Всё дело в том, что электролиты оказывают воздействие и на сам анод, так что если в процессе не применяются титановые детали, оборудование придётся периодически менять. Работа с кислотами никогда не относилась к безопасным или, тем более, полезным.

Электрохимическая полировка

позволяет не только улучшить внешний вид конструкции, она так же защищает металл от коррозии, помогая сохранить его механические характеристики. Так что не стоит оставлять данный метод без внимания, как минимум он — самый быстрый из всех существующих на данный момент предложений.

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

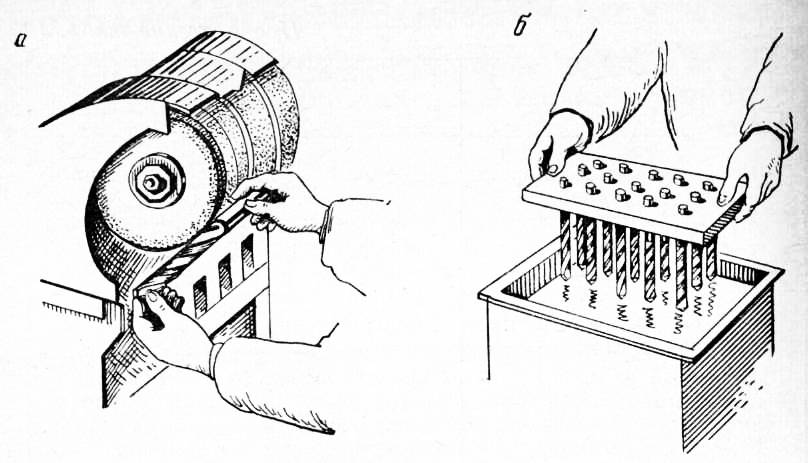

Полировка различных изделий

Полировка различных изделий

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя)

Чтобы найти скрытые изъяны, полирование начинается с наиболее “слабых” участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

Технология электрохимической полировки металла

Электрохимическая полировка изделий. Технологический процесс электроплазменной, электролитической и химобработки металл для придания блеска изделию.

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

Подготовка к электрохимической полировке

Некоторые детали можно электрополировать без механической подготовки.

Например, некоторые виды фрезерной обработки дают отличные результаты электрополировки без предварительной механической обработки. Холоднокатаный 2B универсальный материал получается ярким, гладким и чистым, хотя любые царапины, полученные при обработке и изготовлении, требуют предварительной механической обработки, чтобы получить однородную электрополированную поверхность. Финишная обработка 2B, на самом деле, предпочтительнее обработки, которая производится с помощью относительно грубых абразивов с зернистостью от 50 до 150, которые оставляют видимые царапины.

Горячекатаный, обработанный кислотой материал после электрополировки становится блестящим и белым, однако проявляются многие углубления и неровности, которые возникают в результате процесса горячей прокатки и удаления окалины. Получение зеркального блеска на этом материале требует многократных проходов с абразивами с постепенно снижающейся зернистостью перед электрополировкой.

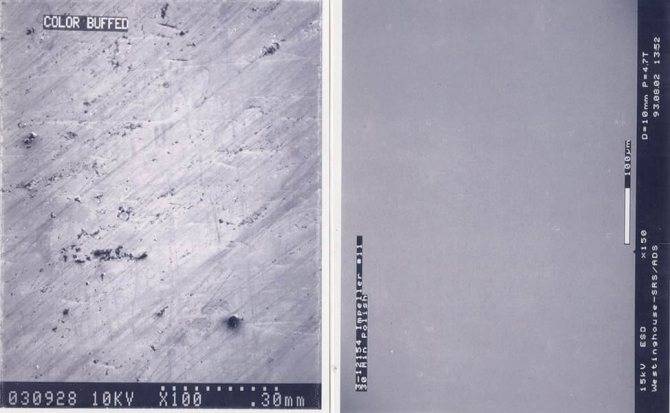

Пескоструйная, дробеструйная, стеклоструйная, дробеметная обработка обычно приводят к получению слишком грубых поверхностей, чтобы их можно было полностью сгладить с помощью электрополировки. SEM-исследование после электрохимполировки поверхностей данными видами обработки показывает, что поверхность очищена и сглажена, но так и не стала идеально гладкой:

Аналогичным образом на поверхностях, полированных грубыми абразивными материалами, никогда не удаляются все царапины. По большей части, электрополировка полностью сглаживает абразивные царапины от зернистости 220 и более, но царапины от более грубых материалов, чем 220 зернистости, остаются видимыми

Обратите внимание, что подготовка с абразивами менее 320 зернистости не всегда приводит к получению более качественного покрытия после электрополировки

Электрополировка может быть отличным инструментом для удаления заусенцев.

В некоторых случаях это единственный экономически оправданный метод. Например, заусенец в очень маленьком просверленном, пробитом или резьбовом отверстии. Электрополировка может удалить такой заусенец, и, поскольку процесс обеспечивает преимущественное удаление выступов, он делает это без изменения размеров детали.

Некоторые заусенцы требуют механического удаления. Пробитое отверстие может иметь заусенец перпендикулярно поверхности, слишком большой, чтобы его можно было удалить путем электрополировки. Механическая операция, такая как абразивная шлифовка, может использоваться для удаления большей части заусенцев, оставляя небольшие, острые заусенцы в отверстии. Оставшиеся заусенцы можно затем удалить электрополировкой. Заусенцы, наиболее подверженные удалению методом электрополировки, представляют собой мелкие, острые и их трудно или невозможно удалить механически.

Электрополировка также является ценным инструментом для получения точных радиусов.

Например, когда встречаются две шлифованные поверхности, она может удалить любой мелкий заусенец и оставить небольшой, но определенный радиус. Электрополировка может считаться методом точной обработки, особенно подходящим, когда необходимо удалить очень тонкий слой металла для достижения точного размера с тонкой обработкой поверхности.

Сварка перед электрополировкой может быть особой проблемой, которая связана с процессом сварки и навыками сварщика. С одной стороны, сварной шов может иметь пустоты и включения, которые при удалении поверхностного слоя будут видны. С другой стороны, сварные швы высшего качества могут быть хорошо электрополированы без предварительной обработки. Пассивация перед электрополировкой может быть необходима для достижения наилучших результатов.

Кроме того, фазовые изменения, сегрегация сплавов и выделение карбидов могут стать более заметными после электрополировки, особенно когда эти изменения вызваны сваркой и находятся в ограниченных областях. В некоторых случаях эти проблемы могут быть сведены к минимуму таким же образом, путем пассивации перед электрополировкой.

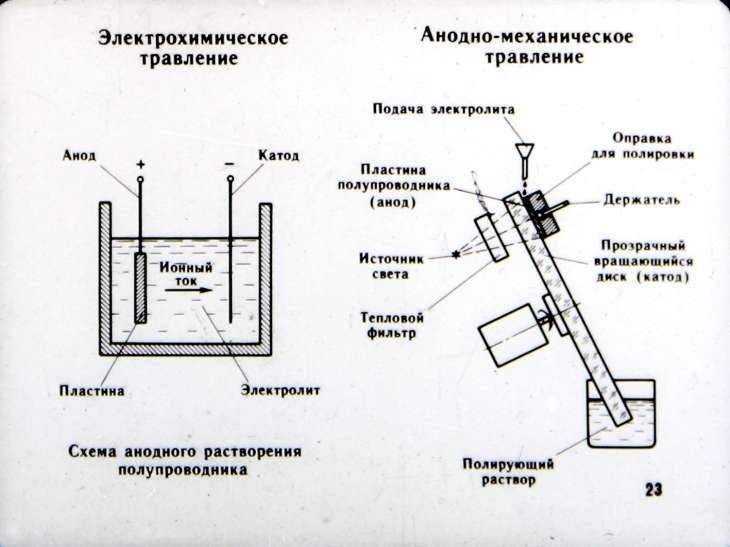

Метод травления

Травление является достаточно распространенным методом обработки изделий из нержавеющих сталей. Такую технологическую операцию, которая позволяет удалить с поверхности изделия из нержавеющей стали различные дефекты, используют для устранения следов сварки, после выполнения термической обработки, а также обработки деталей методами пластической деформации. Кроме того, травление позволяет удалить с нержавейки цвета побежалости, а также обновляет на ней пассивный слой, защищающий металл от последствий воздействия повышенной температуры.

Для выполнения травления в производственных условиях применяются водные растворы кислот или расплавленные щелочные среды. При использовании кислотных сред травление выполняется в два этапа, первый из которых предполагает обработку нержавеющей стали сернокислым раствором, а второй – раствором на основе азотной кислоты. Чтобы выполнить щелочное травление, изделие из нержавейки помещают в расплав каустической соды, которая, не изменяя структуру стали, эффективно разрушает оксидную пленку, сформировавшуюся на ее поверхности.

Вернуть нержавеющей поверхности металлический блеск и восстановить потерю хрома после сварки можно с помощью травильной пасты

В домашних условиях травление выполняют при помощи специальных паст, имеющих желеобразную консистенцию

Используя такие пасты, следует иметь в виду, что в их состав, кроме плавиковой и азотной, входит соляная кислота, а также хлориды, представляющие опасность для здоровья человека, поэтому обращаться с ними следует крайне осторожно

Пасту для травления нержавейки следует наносить только на тщательно очищенную и обезжиренную деталь, для чего ее промывают теплой водой и обрабатывают любым доступным моющим средством. После непродолжительной выдержки (от 10 до 60 минут) травильная паста смывается, для чего также используют обычную проточную воду. Наносят пасты для травления нержавейки кислотостойкими кистями и специальными пластиковыми лопатками.

Большие площади нержавеющих поверхностей обрабатывают травильными спреями с помощью струйного напыления

Такая паста обеспечивает надежную защиту нержавейки от негативного влияния температурных воздействий, а также нивелирует все поверхностные дефекты сварных соединений. Что удобно, эту пасту, которая эффективно обрабатывает стальное изделие всего за 10 минут, можно использовать для травления и вертикально расположенных поверхностей.

При помощи такой пасты, время воздействия которой на поверхность изделия должно составлять около 45 минут, можно не только устранить мелкие дефекты сварных соединений, но и очистить нержавейку от следов коррозии, придать ей красивый металлический блеск. Выбирая такой состав, следует иметь в виду, что использовать его для обработки нержавейки можно лишь при температуре окружающей среды не ниже +50.

Stain Clean (ESAB)

Это полностью готовая к использованию травильная паста, которая не требует особых условий применения и отличается высокой эффективностью.

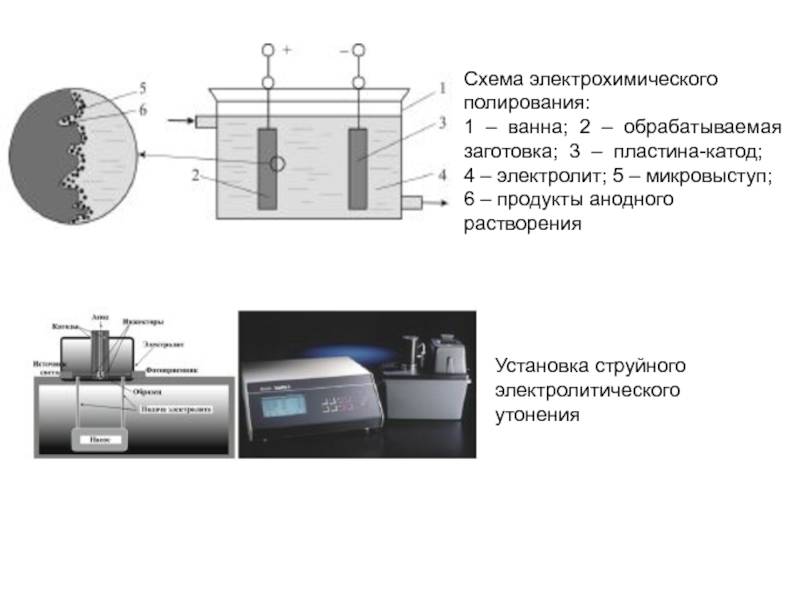

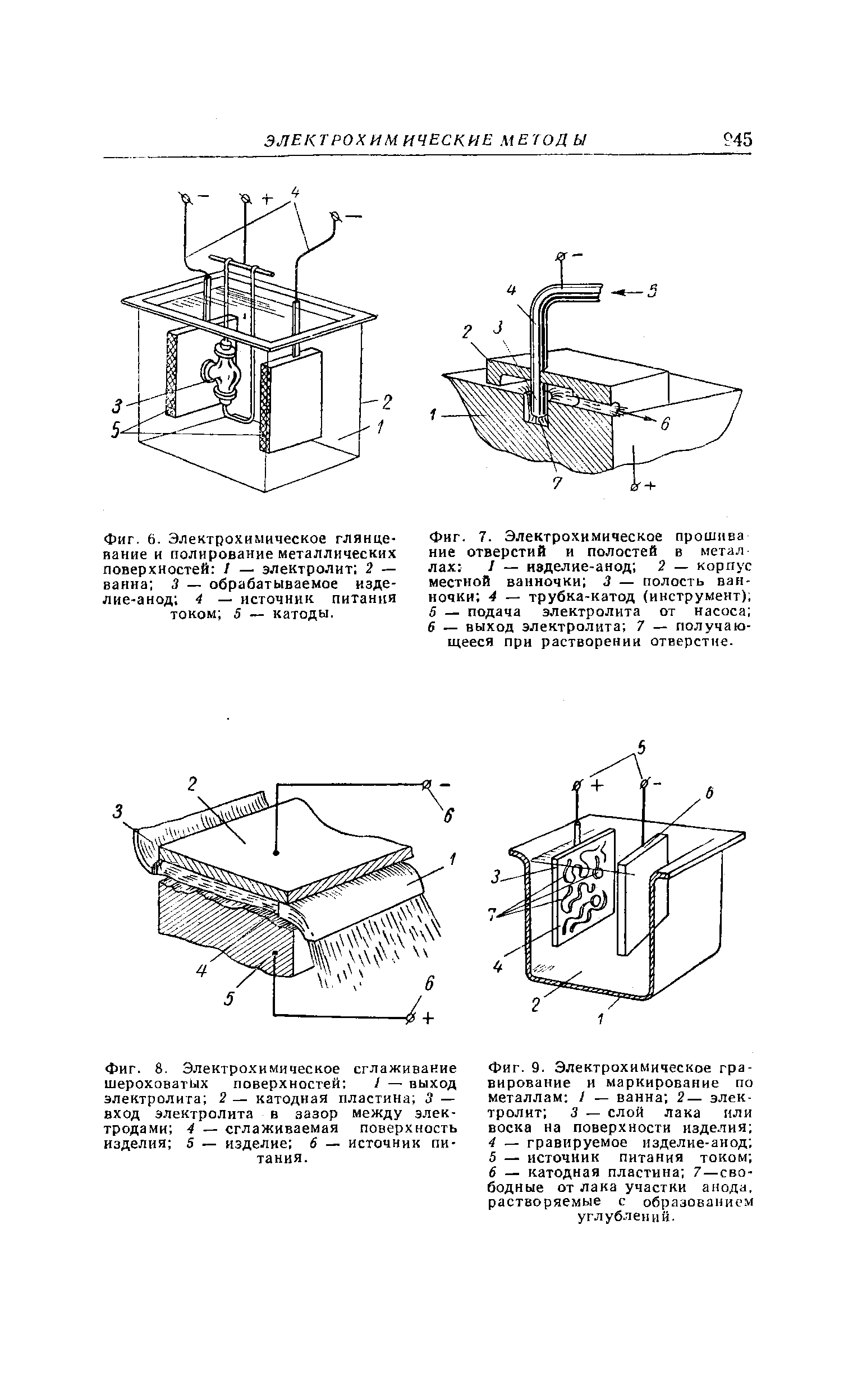

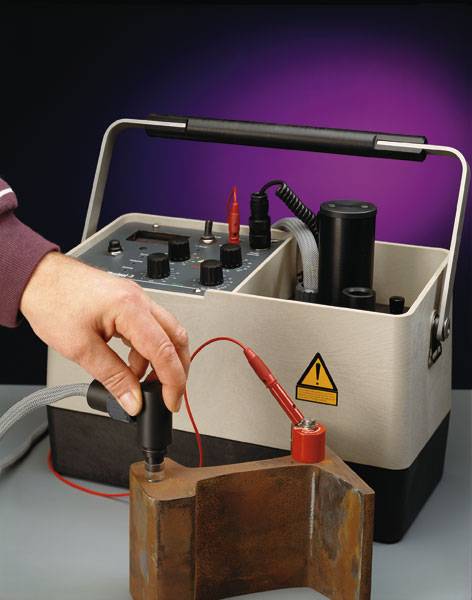

Применяемое оборудование и материалы

В качестве оборудования для электрополировки применяются ванны. Технология схожа с хромированием деталей.

Конструкция ванны для электрополирования

- Наружный корпус.

- Внутренний корпус.

- Внутренняя часть ванны облицовывается термостойким материалом, способным противостоять химической среде. Применяется эмаль марки ЛК-1, фарфор, жаростойкое стекло, керамика.

- Электронагреватели.

- Между корпусами располагается водяная рубашка. Она необходима для регулировки температуры. На первой стадии подготовки электролита он нагревается до 120 °C. Рабочая же температура составляет 70–80 °C.

- Подключаются трансформаторы с выпрямителями. С их помощью идет регулирование подачи электрического тока.

Ведется подбор электролита, который должен отвечать следующим характеристикам:

- безопасностью в процессе применения;

- хорошей способностью для качественного сглаживания поверхности металла;

- длительностью работы;

- возможностью полировки разных металлов.

Исследования показали, что оптимальным составом является смесь фосфорной кислоты, серной и хромового ангидрида. Использование такого электролита позволяет вести полировку сталей как инструментальных, так и легированных. Обработке поддаются медь, алюминий, а также нержавейка.

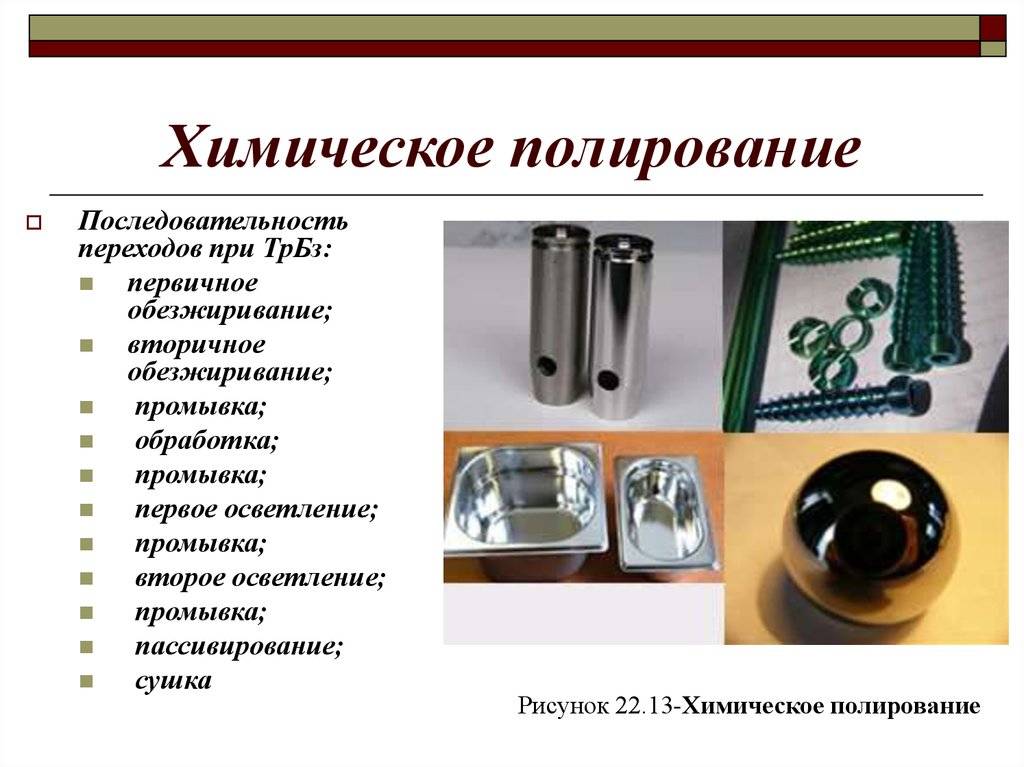

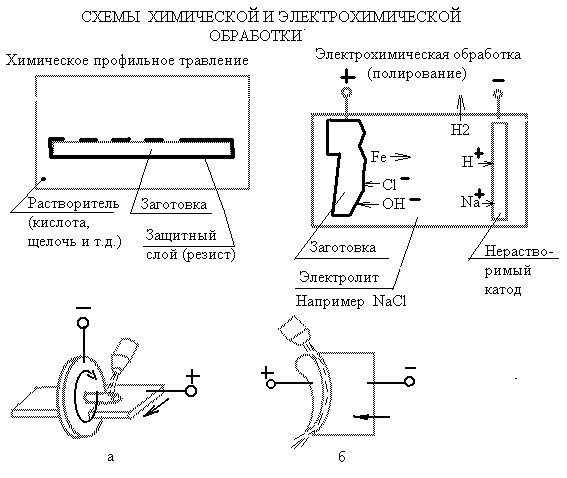

Отличия электрополирования от химического

Электрополирование, как и электроплазменная обработка, отличается от химического процесса тем, что через электролит подается электрический ток. При химическом полировании изделие опускается в емкость с химическим раствором кислоты или щелочи. Здесь происходит растворение поверхностного слоя. Это сопровождается бурным кипением содержимого сосуда. Деталь приобретает нужную шероховатость за несколько секунд. В отличие от электрополирования такой метод менее затратный. Здесь не требуется сложного оборудования. Но присутствуют и недостатки:

- Сложность контроля над протеканием процесса.

- Без применения электрического тока качество получаемого изделия ниже. У него отсутствует блеск. Поэтому такому способу обработки больше подвергаются изделия из цветного металла, имеющие сложную конфигурацию, которым не предъявляется высоких требований.