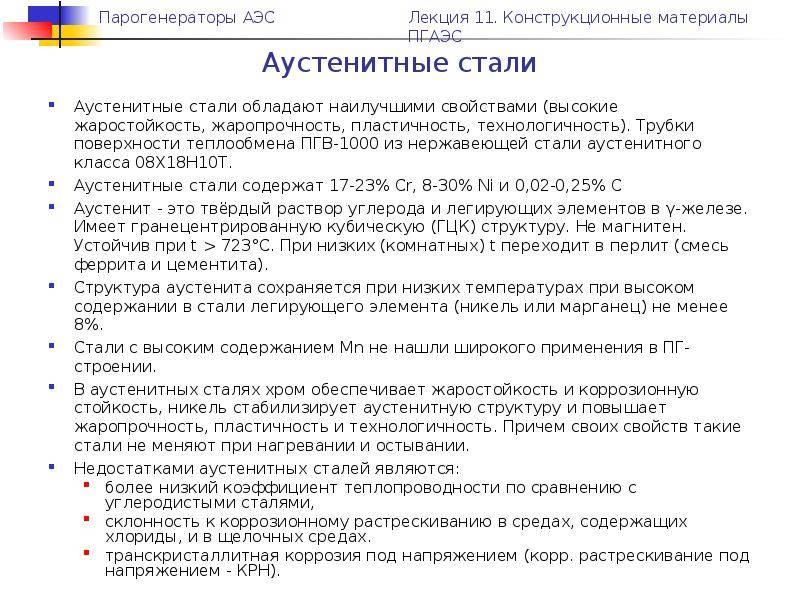

Особенности процесса сварки сталей аустенитного типа

Вопрос о том, как сваривать различные виды нержавеющих материалов всегда остро стоит перед покупателями. Проведение сварки предполагает соблюдение правил, защищающих от коррозийного растрескивания и измерения параметров материала.

То, насколько безопасной для материала будет сварка, определяет уже упомянутый параметр межкристаллической коррозии. Чем выше уровень стойкость, тем более толстые сечения можно будет сваривать между собой.

В ситуации с необходимостью проведения варки рассматривается способность стали выдерживать повышенные температуры. Межкристаллическая коррозия при 500-600 градусах достигается только в том случае, если содержание углерода не превышает показатель в 0,006%. Это нужно учитывать при работе, в том числе, при использовании в областях с высокими параметрами нагрева.

4 Термообработка аустенитных сталей и ее особенности

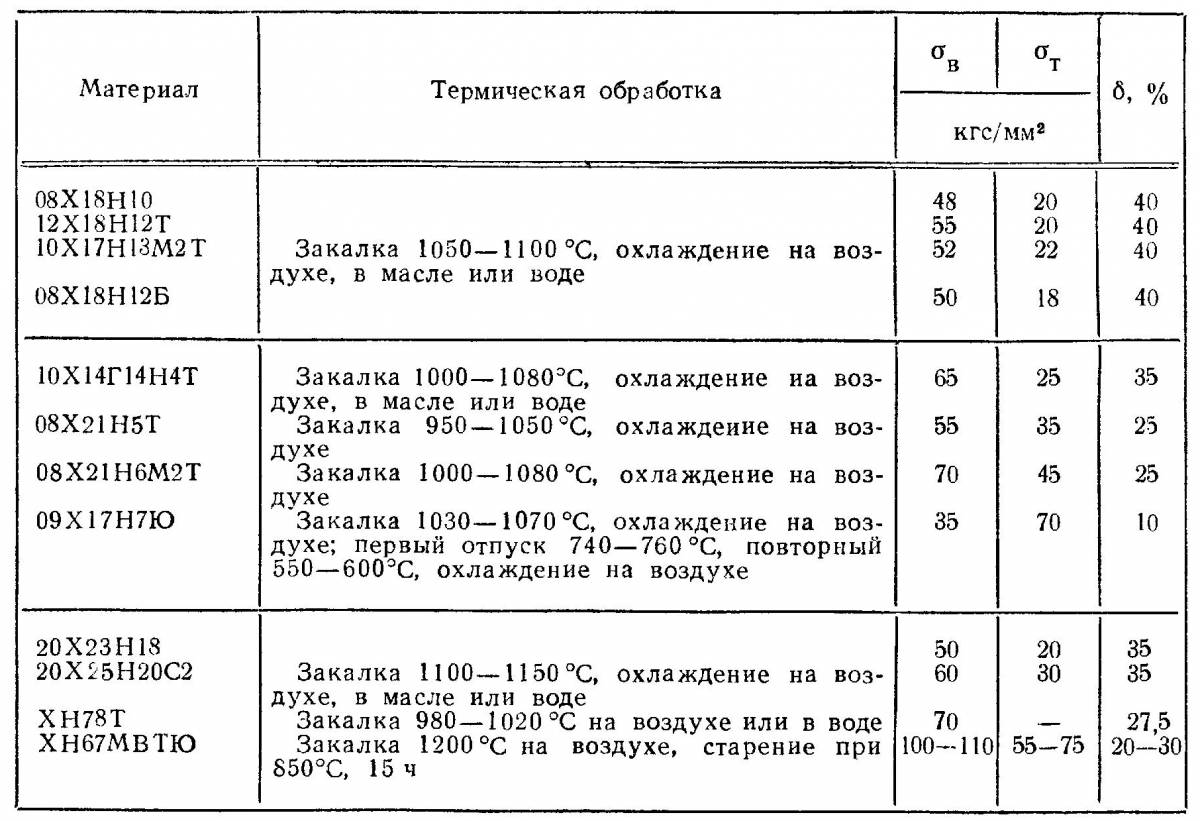

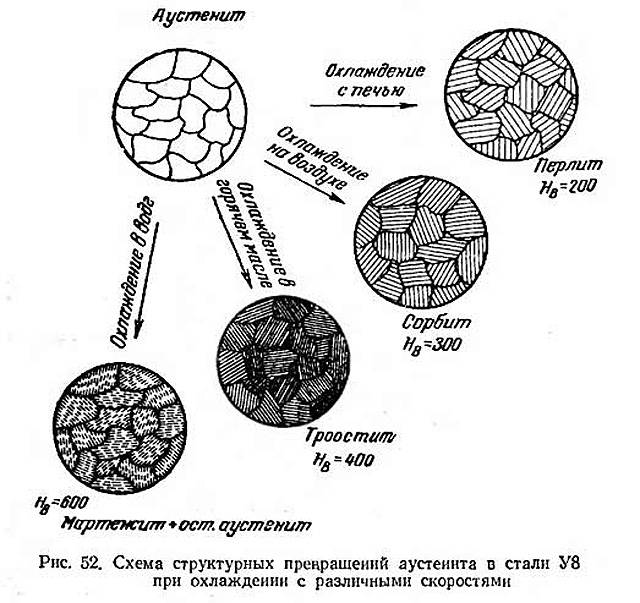

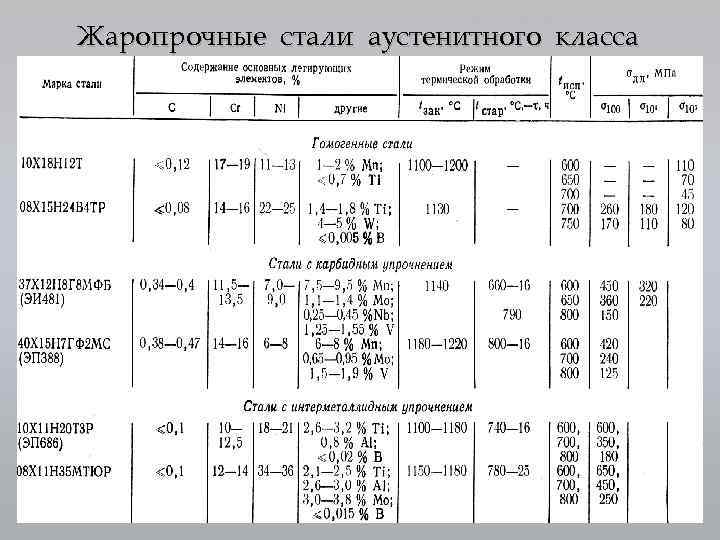

Жаропрочные и жаростойкие сплавы аустенитной группы подвергаются при необходимости разным видам термической обработки с целью увеличения своих свойств, а также для модификации имеющейся структуры зерна: число и принцип распределения дисперсных фаз, величина блоков и самого зерна и так далее.

Отжиг таких сталей применяется для уменьшения твердости сплавов (когда это требуется по условиям их эксплуатации) и устранения явления хрупкости. При подобной термической обработке металл нагревают до 1200–1250 градусов в течение 30–150 минут, а затем максимально быстро подвергают охлаждению. Сложные высоколегированные стали чаще всего охлаждают в масле либо на воздухе, а вот сплавы с малым количествам легирующих компонентов обычно погружают в воду.

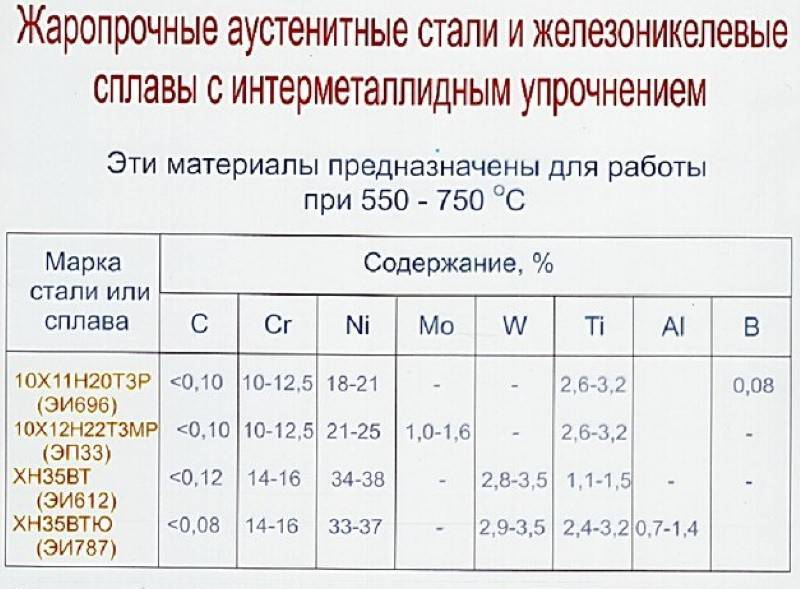

Для сплавов типа ХН35ВТЮ и ХН70ВМТЮ рекомендуется термообработка в виде двойной закалки. Сначала выполняется первая нормализация их состава (при температуре около 1200 градусов), благодаря которой металл повышает показатель сопротивления ползучести за счет формирования твердой гомогенной фазы. А после этого осуществляется вторая нормализация с температурой не более 1100 градусов. Результатом описанной обработки является значительное увеличение пластических и жаропрочных показателей аустенитных сталей.

Методы получения аустенитных углеродистых сталей

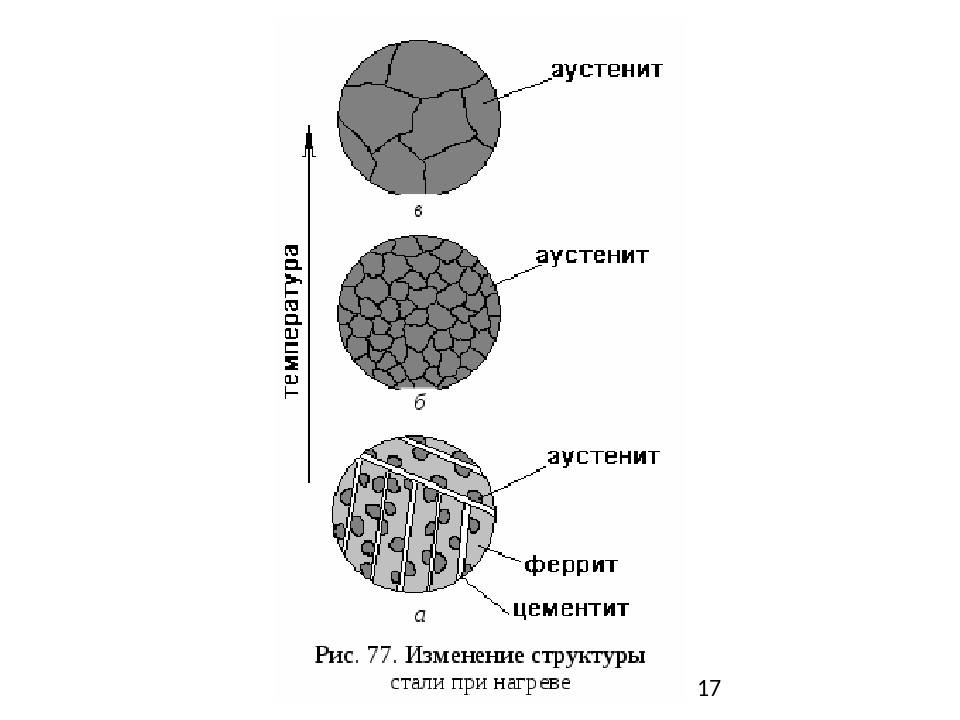

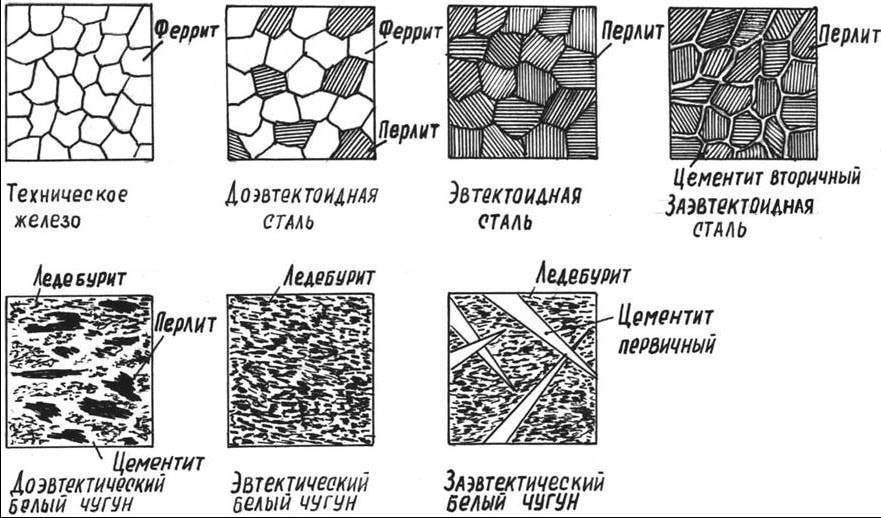

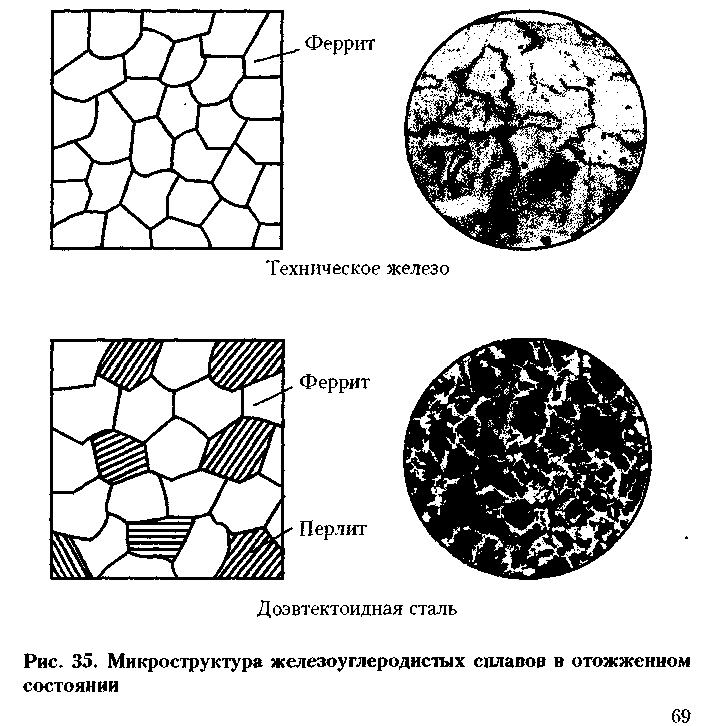

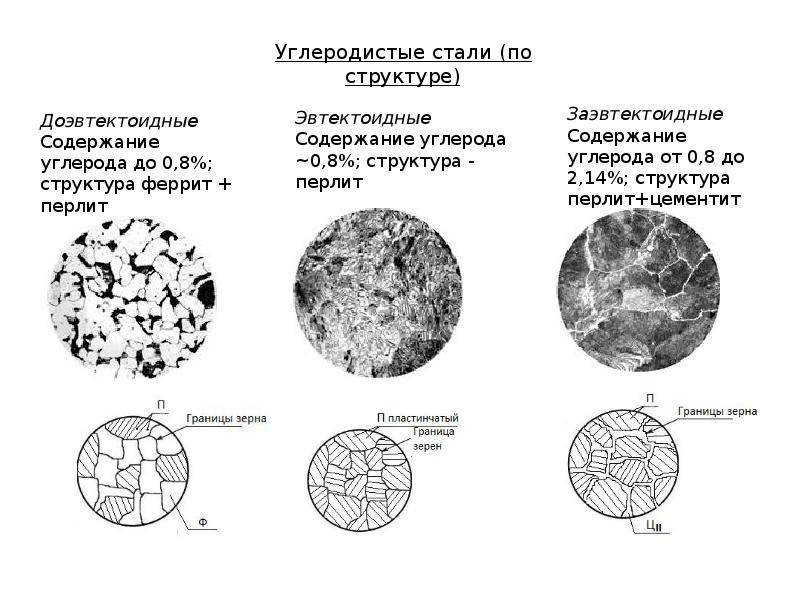

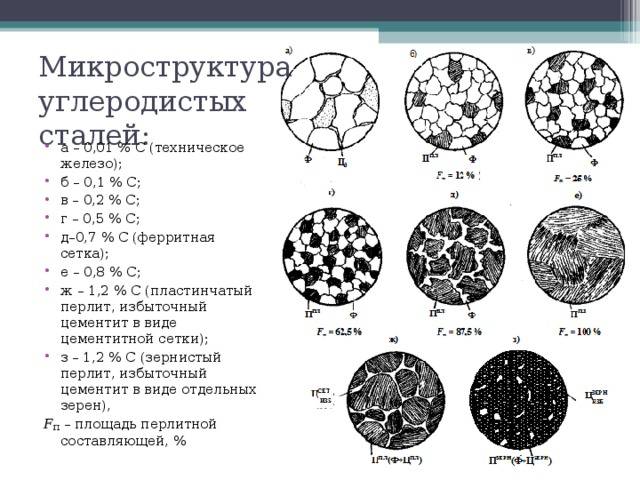

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре сплавов начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов, со временем полностью толща заготовки меняет свою структуру.

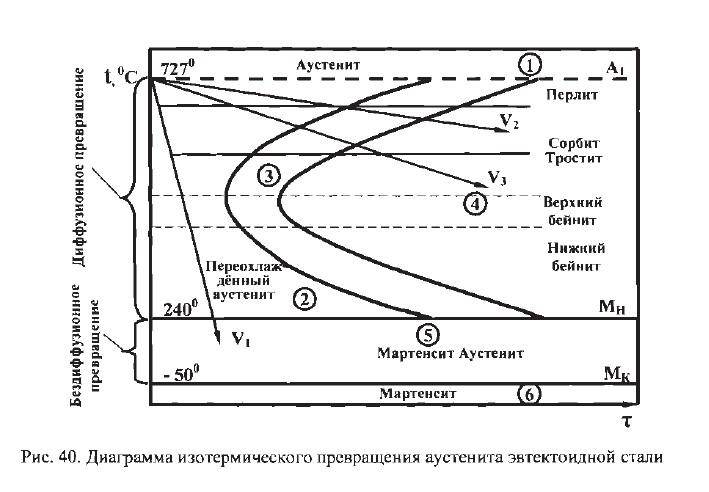

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). Такой сплав состоит частично из цементита, на вторую часть из феррита. Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества. После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается. За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки. Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

- устойчивость к коррозии;

- прочность;

- жаростойкость;

- увеличенное выделение карбидов.

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

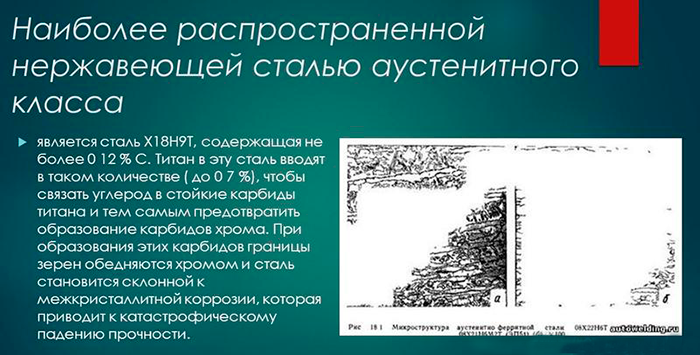

- Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

- Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

- Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

- Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

- Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

- Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

- Титан и ниобий. Применяют при изготовлении хладостойких сплавов.

Какая марка стали лучше для банной печки

Непосредственное воздействие огня приводит к прогоранию стали. Конечно, можно попросту использовать металл толщиной 10 мм и более, но тогда придется подолгу протапливать парную, тратить большое количество топлива для прогрева. По причине использования толстостенных стальных листов, долговечная печь станет экономически невыгодной.

Задача, стоящая перед мастером – сделать конструкцию достаточно прочную, чтобы предотвратить деформацию, прогорание и одновременно имеющую хорошую теплопроводимость. В заводских условиях, для изготовления банных печей используется металл с высокой степенью жаропрочности.

Легированная сталь отличается от конструкционной стали следующими характеристиками:

- Устойчивость к влаге – легированная сталь, применяемая при изготовлении печей для бани, нержавеющая. Отсутствует склонность к коррозии даже при интенсивном нагреве. Отечественная марка жаропрочной высоколегированной нержавеющей стали 08Х17Т. В некоторых источниках указывается на практически полную идентичность характеристик жаростойких сталей данного типа. Конструкционное железо не отличается коррозионной стойкостью, что приходится учитывать при расчете толщины стенок топки.

- Время эксплуатации – срок службы печей из конструкционной стали, 3-4 года. AISI 430 приходит в негодность за 5-8 лет.

- Возможность ремонтных работ – марки жаростойких сталей для изготовления дровяных банных печей, AISI 430 и 08Х17Т, имеют низкое содержание углерода, что делает возможным проведение сварочных работ. Конструкционное железо содержит соединения серы и фосфора, предающие ему хрупкость и ломкость.

- Жаростойкость – марки жаропрочной стали для печи в баню, AISI 430 и 08Х17Т, выдерживают нагрев до 850°С без изменения структуры металла и его кристаллической решетки. При поднятии температуры до 600 °С, предел прочности остается в районе 145 Мпа. Образование окалины происходит только при разогреве до 8500°С. Металл в банной печи при интенсивной топке нагревается до температуры 450-550°С. У конструкционного материала, параметры жаростойкости меньше.

Расшифровка марок

Маркировка легированных сталей состоит из букв и цифр. В начале ставится двузначное число, которое характеризует количество углерода в сотых долях %. Далее следуют буквы русского алфавита, обозначающие определенный элемент:

- Х – хром;

- Н – никель,

- Т – титан;

- В – вольфрам;

- Г – марганец;

- М – молибден;

- Д – медь.

После буквенного обозначения легирующего элемента в расшифровке идет число, обозначающее его содержание в нержавеющей стали, округленное до целого процента. Если такой цифры нет, то добавка в сплаве находится в пределах – 1-1,5 %.

Это интересно: Коэффициент теплопроводности меди: что такое теплопроводность. Какая теплопроводность у меди

Влияние химического состава на свариваемость аустенитных сталей

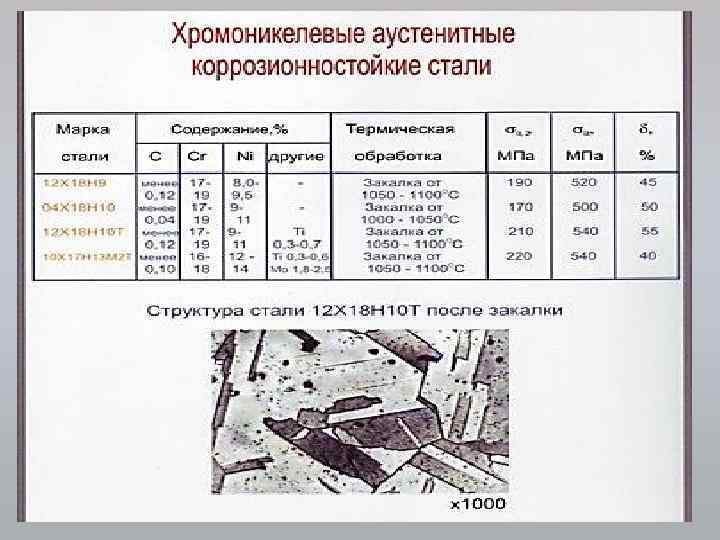

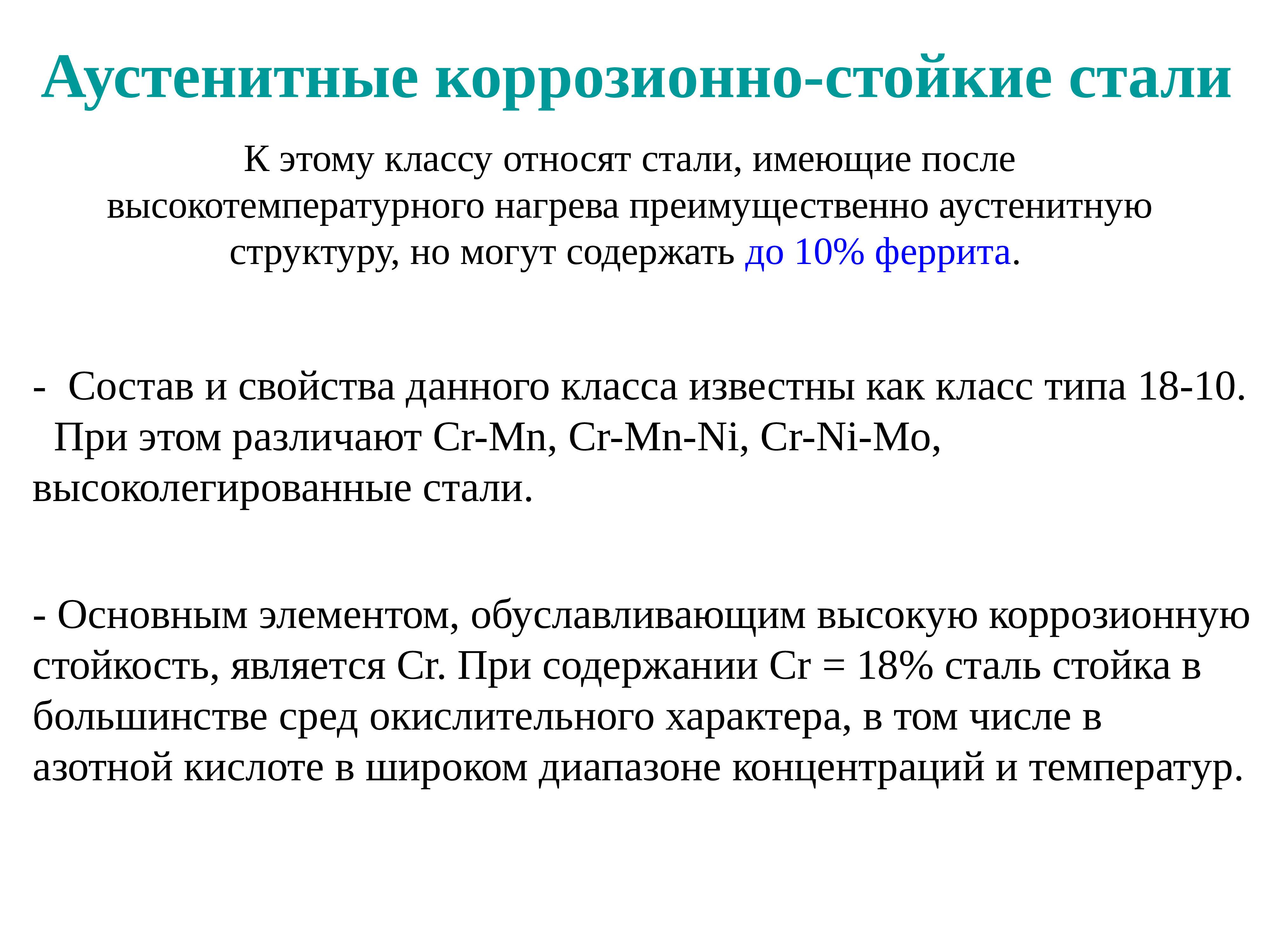

Основной тип аустенитных хромоникелевых сталей — это Х18Н10. Структура подобных сталей аустенитная, с некоторым включением дельта-феррита (около 2-7%). При содержании никеля, в количестве около 8%, аустенит частично преобразовывается в мартенсит при комнатной температуре, если сталь подвергают пластической деформации.

Жаропрочные аустенитные стали содержат в своём составе до 25% хрома, а содержание никеля может достигать 38%. Жаропрочность стали увеличивают, легируя сталь кремнием (около 1%), или алюминия.

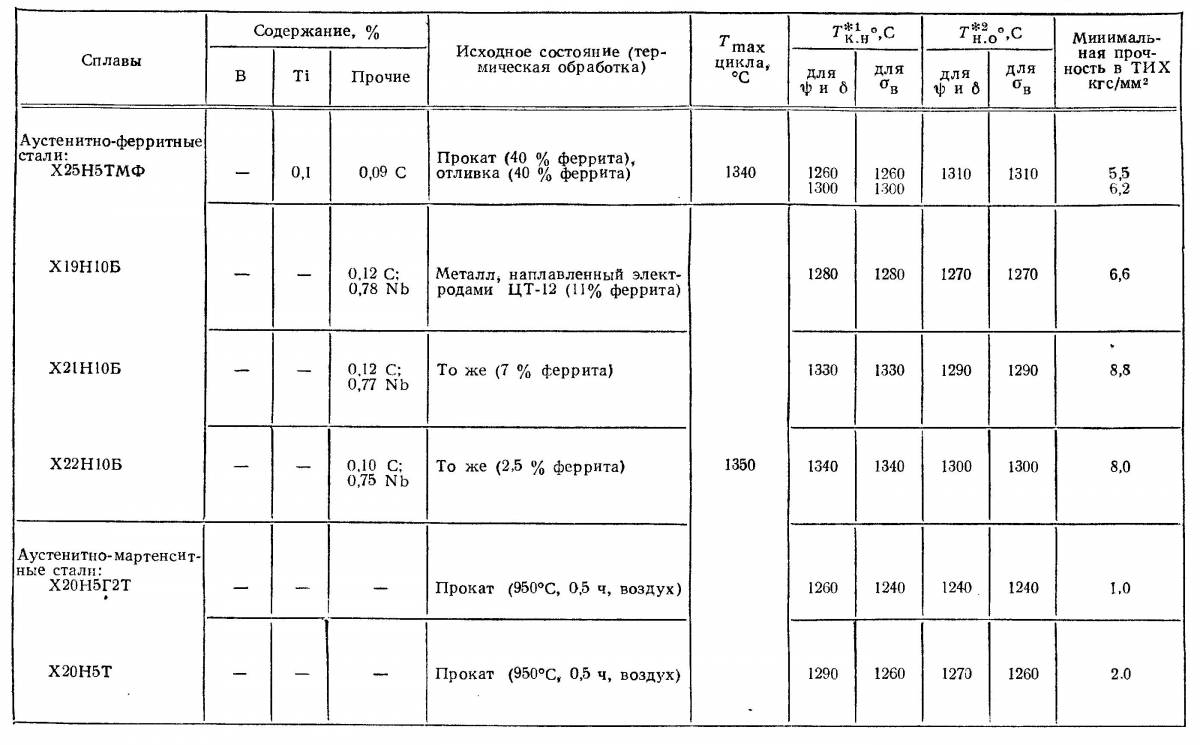

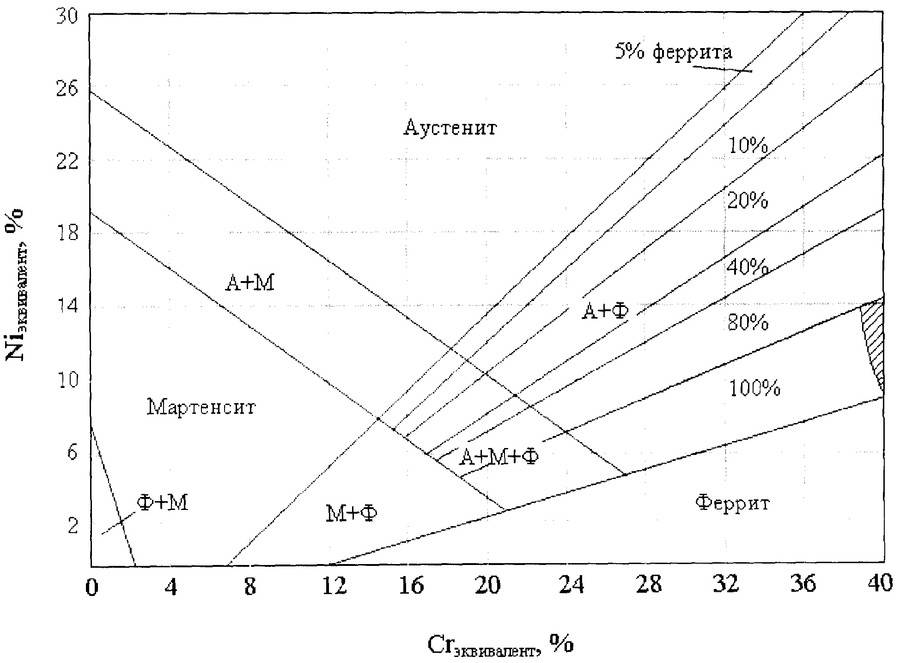

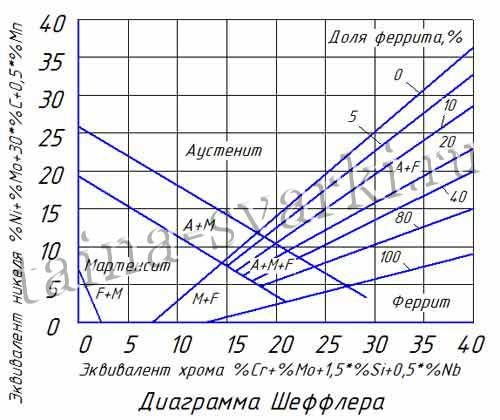

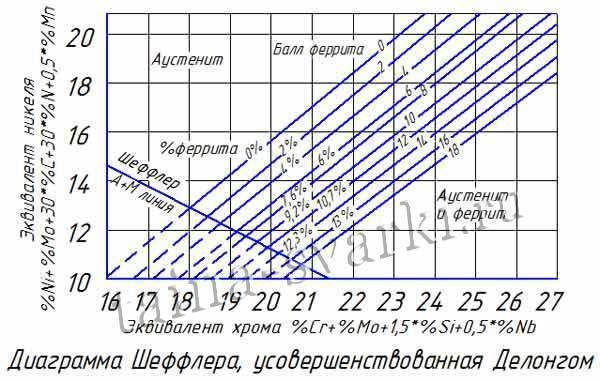

Структуру металла сварных швов в аустенитных сталях представлена на диаграмме Шеффлера. На диаграмме видна зависимость структуры металла от эквивалентов хрома и никеля. Но, кроме элементов, указанных в диаграмме, в выражение для расчёта эквивалента никеля можно процентное содержание меди с коэффициентов 0,6 и азота с коэффициентом 10-30. А в формулу для расчёта эквивалента хрома коэффициент процентного содержания вольфрама — 0,5 и титана — 2-5.

Диаграмма Шеффлера прменяют, обычно, для условий ручной дуговой сварки. При использовании других видов сварки структура металла сварных швов может отличаться от той, которая показана на диаграмме.

Основной задачей для обеспечения качества сварки является предотвращение образования холодных и горячих трещин. Опытным путём было установлено, что склонность металла сварного шва зависит от содержания феррита в стали. При содержании феррита в пределах 2-6% риск развития трещин существенно снижается.

Исследователь Делонг усовершенствовал диаграмму Шеффлера. Но содержание ферритной составляющей существенно изменяется при учёте процентного содержания азота с коэффициентом 30. Это необходимо учитывать для всех видов сварки металлов (сварка в защитных газах, сварка плавящимся электродом и неплавящимся). Поэтому, диаграмау Делонга также нельзя считать абсолютной.

Для оценки примерного содержания феррита Сефериан вывел следующее выражение: х=3*(Crэкв — 0,93Niэкв — 6,7), %

Присутствие нужного количества феррита (2-6%) позволяет решить вопрос отсутствия трещин при сварке аустенитных сталей. Но, вместе с тем, феррит понижает удлинение металла шва, снижает вязкость, повышает температуру перехода и отрицательно действует на коррозионную стойкость.

В наплавленном металле, кроме микротрещин могут образовываться и другие виды дефектов сварных швов. И связаны они с тем, что сульфиды и окислы, имеющиеся в составе стали, не могут всплыть на поверхность жидкой сварочной ванны из-за её высокой вязкости. Поэтому, для снижения вязкости расплавленного металла рекомендуется легировать сталь кремнием в количество 0,3-0,7%.

Но, если содержание кремния будет выше указанного предела, то риск возникновения трещин опять возрастает. Аналогичным образов влияет и марганец, хотя и в гораздо меньшем масштабе. Кроме всего вышеперечисленного, аустенитные хромоникелевые стали, с повышенным содержанием углерода, при сварке, склонны к отпускным трещинам.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

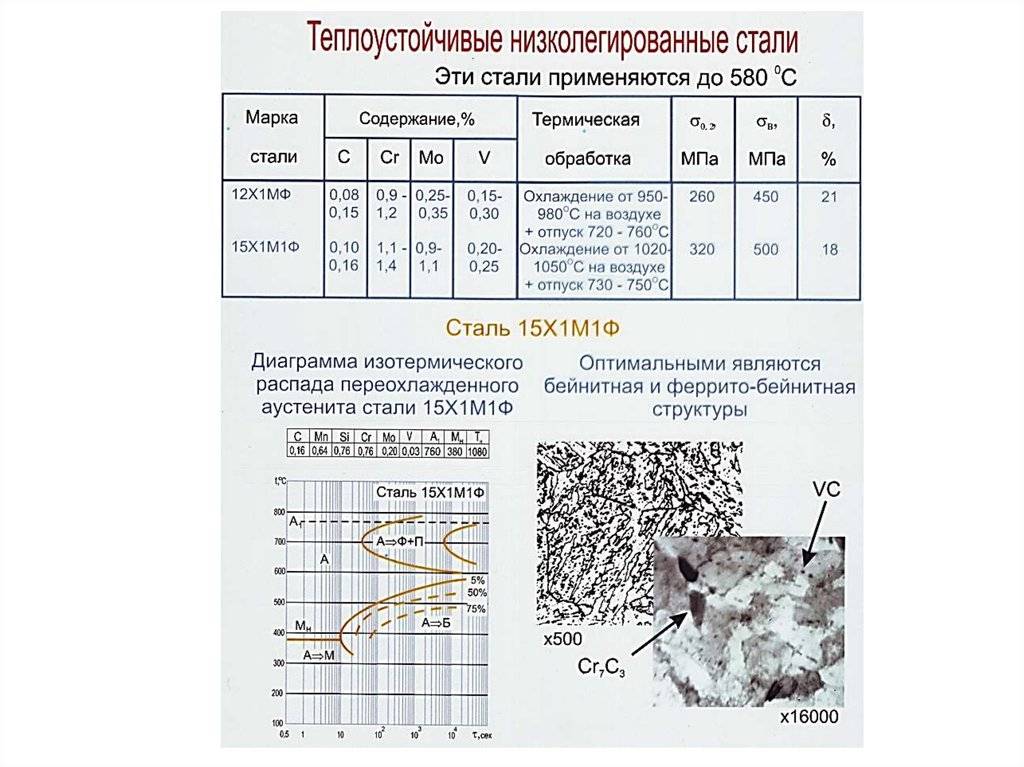

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

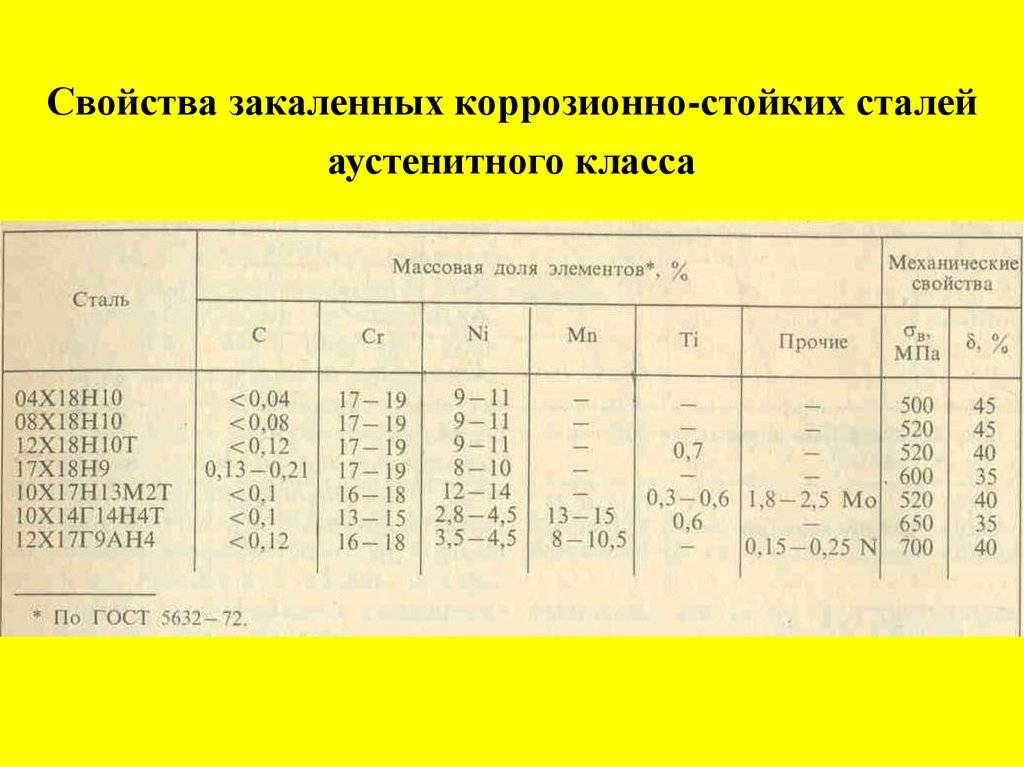

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t – ≥ 0 для них недопустимы.

Марки аустенитной стали

Все классы можно поделить на три категории:

- Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

- Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

- Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

- 0,06% углерода;

- 18% хлора;

- 11% никеля.

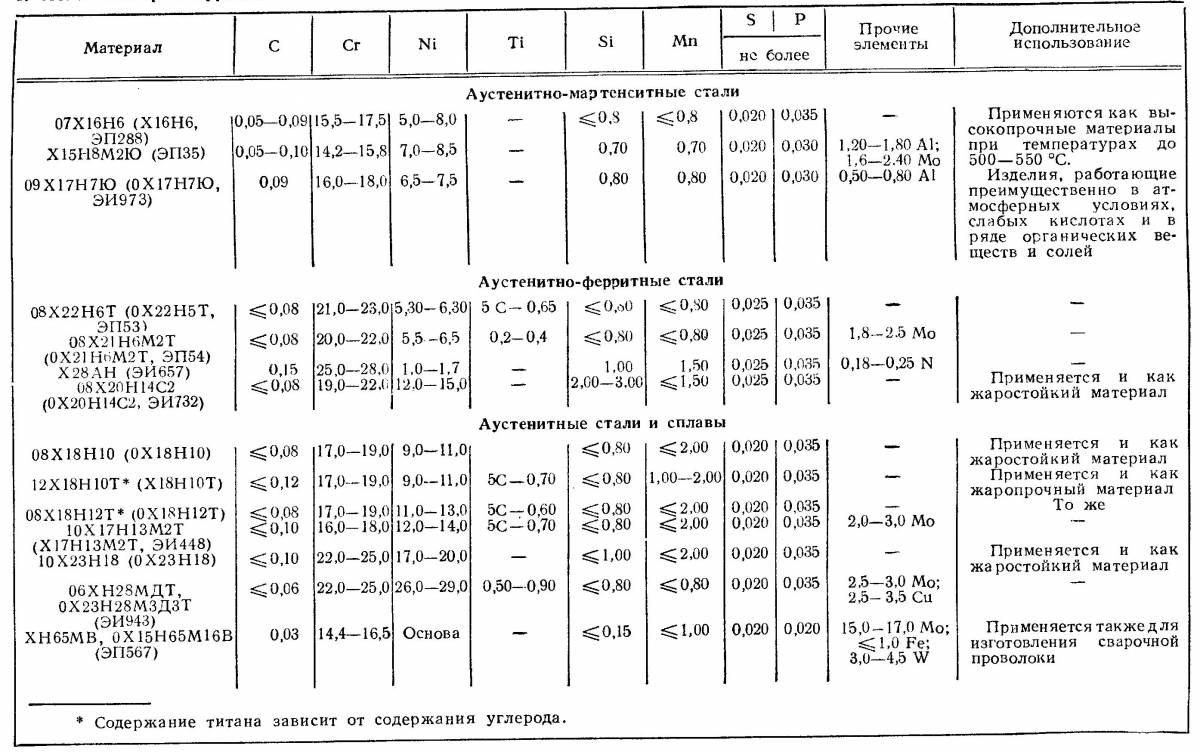

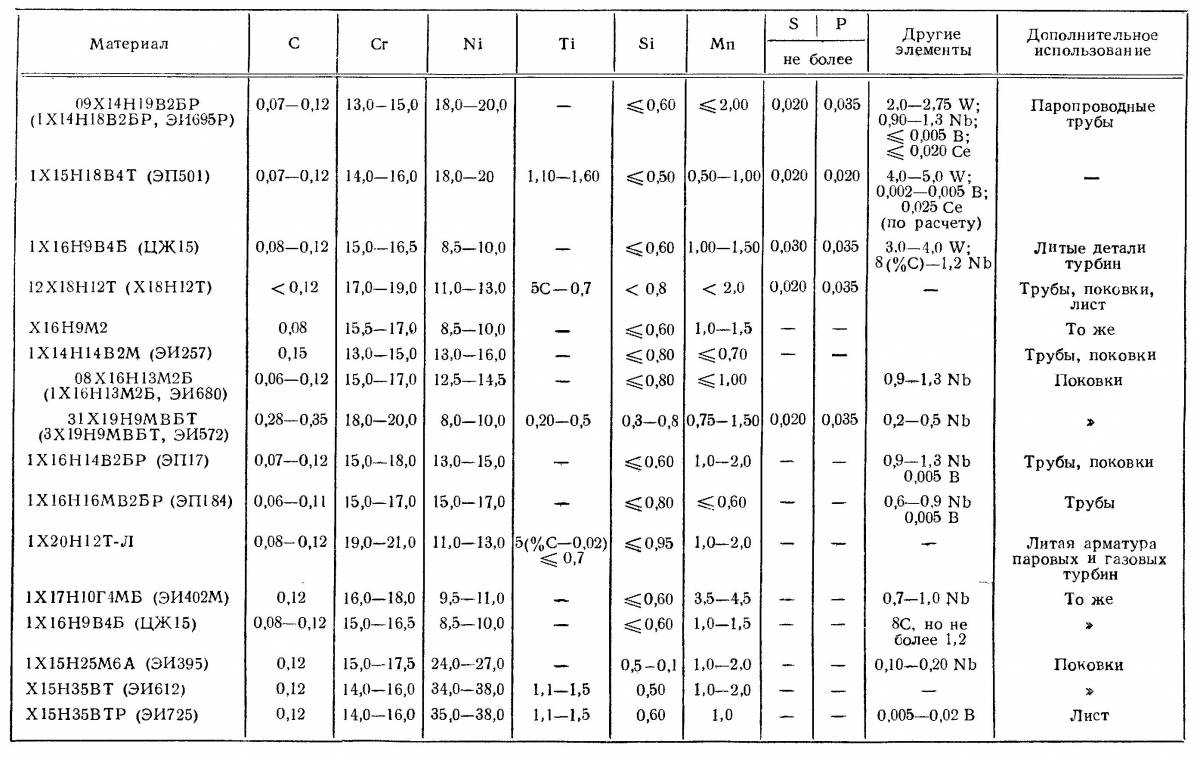

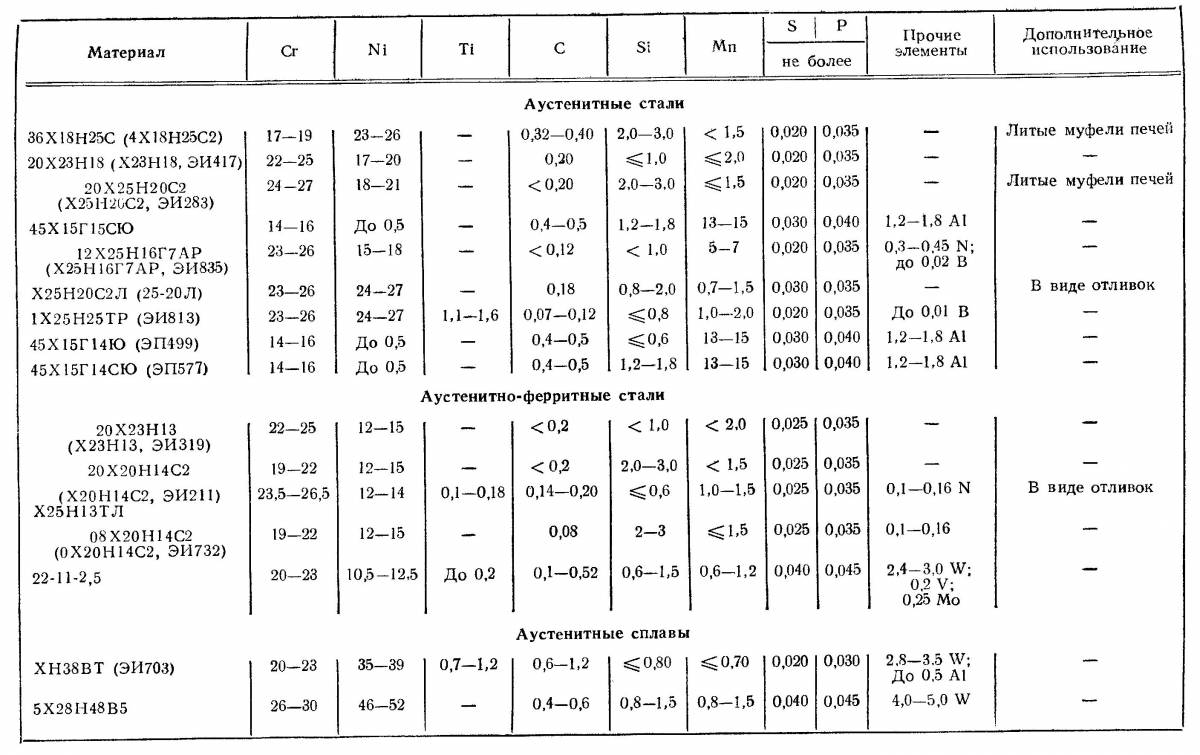

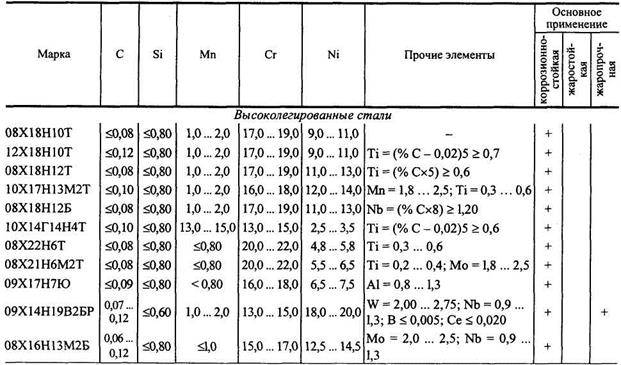

Представим таблицу элементов, которые содержатся в наиболее распространенных марках:

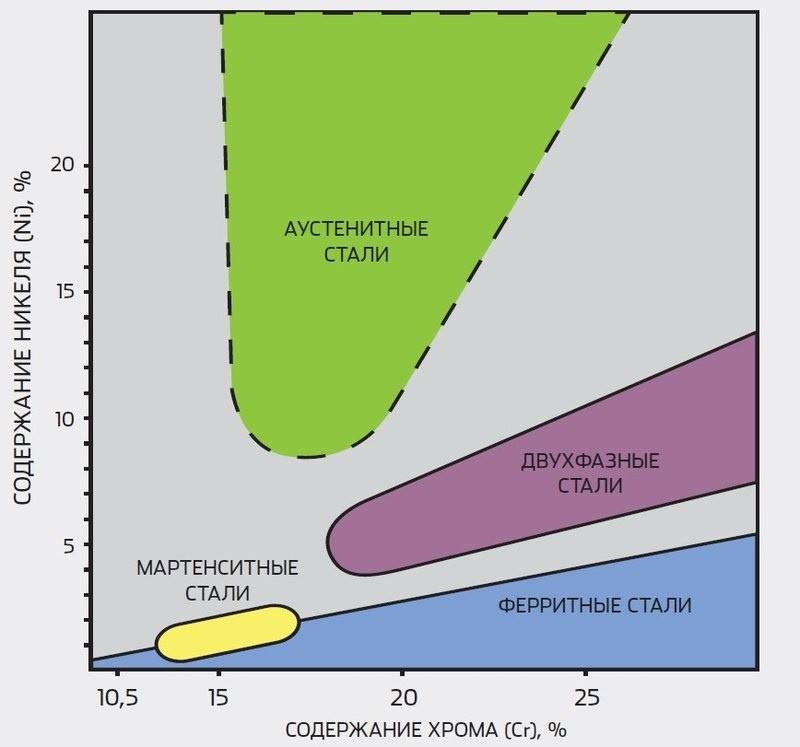

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Мартенситная

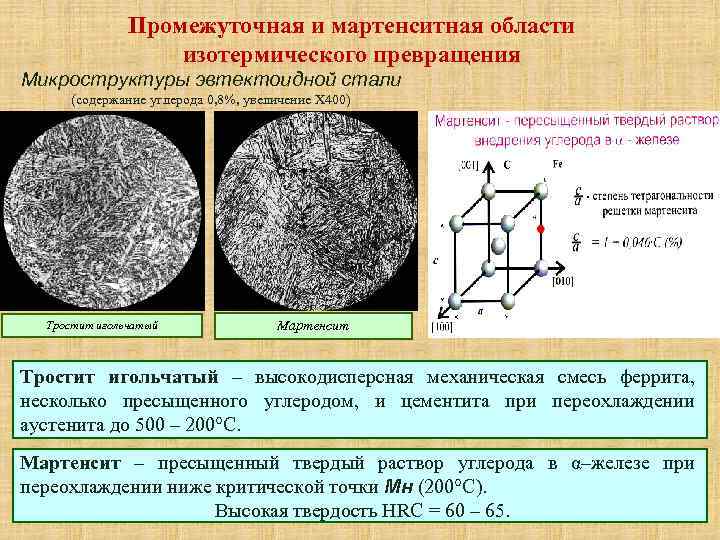

К этой группе относятся металлы с содержанием хрома до 17%, углерода – до 0,5% (в отдельных случаях – выше). Мартенсит – структура, получаемая путем закалки заготовки с последующим отпуском. Для нее характерно сочетание высокой твердости, прочности, упругости и устойчивости к коррозии. Сплавы используются при производстве ответственной металлопродукции, предназначенной для работы в агрессивных средах. Это пружины, валы, ножи, фланцы. При повышении содержания C в структуре появляется карбидная фаза, обеспечивающая высокую твердость и износостойкость. Проведение низкого отпуска после закалки (+200…+300°C) обеспечивает высокую твердость – 50-52 HRC, высокого (+500…+600°С) – меньшую твердость (28-30HRC) и большую вязкость. Закалка производится при температурах +950…+1050°C.

Таблица марок мартенситных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 20Х13 | 420 | Кухонное оборудование |

| 30Х13 | ||

| 40Х13 | ||

| 14Х17Н2 (мартенситно-ферритная) | 431 | Детали компрессорных установок, оборудование, эксплуатируемое в агрессивных средах и при пониженных температурах |

Послесварочная межкристаллитная коррозия

Аустенитные стали довольно часто позиционируются как стойкие к коррозиям разных видов. Межкристаллитная коррозия, протекающая вдоль зерен, часто возникает не в самом сварочном шве, а около линии соединения и даже на значительном расстоянии. В целом физические аспекты развития коррозии не отличаются друг от друга – разница лишь в причине возникновения.

Межкристаллитная коррозия основного металла возникает при банальном перегреве некоторого локального участка. Для материала шва с физико-химической точки зрения все гораздо сложнее. Термический цикл сварки, как уже было сказано, нарушает диффузионные процессы, в результате чего на поверхность выделяются активный углерод и легирующий хром. Они образуют одни из тех карбидов, приводящих к повышенной хрупкости шва. Очевидно, что параллельно с этим происходит обеднение другими легирующими компонентами (также в меньшей степени образуются углеродистые соединения с титаном и ниобием), и материал становится более уязвимым к межкристаллитной коррозии.

Очевидным решением уменьшения склонности сварного шва и околошовного материала к межкристаллитной коррозии является аустенизация при 1050-1100°С

Косвенным решением проблемы является внедрение аустенитно-ферритных материалов, более стойких не только к межкристаллитной коррозии, но неблагоприятному термическому циклу. Особая структура – до 4% молибдена и 25% хрома – отличается менее крупными зернами и, соответственно, повышенной протяженностью межкристаллитных границ. Увеличение площади выделения карбидов ведет к уменьшению их дисперсности. Локальное обеднение хромом происходит на незначительную глубину. Кроме того, аустенитно-ферритные материалы обладают повышенной скоростью диффузионных процессов.

Уменьшить склонность сварного шва и околошовного материала к межкристаллитной коррозии можно несколькими способами. Очевидным решением является проведение уже известной нам аустенизации при 1050-1100°С (возможна замена на стабилизирующий отжиг в течение 2-3 часов при температуре 850-900°С).Впрочем, всегда можно смириться с выпадением карбидной фазы, нейтрализуя ее последствия посредством дополнительного легирования до образования аустенитно-ферритной структуры. Минусом подобного подхода является не только перерасход хрома и других металлов, но и понижение сопротивляемости общей коррозии, распространяющейся по всей поверхности изделия. В этом свете некоторые производственники предпочитают в качестве легирующего компонента использовать титан, тантал или ванадий вместо хрома. Вместе с тем, более дорогие металлы оказываются также и более требовательными к защитной среде. Если не использовать инертные газы или фторидные флюсы вместо кислых, близкий к кислороду титан выгорает на 70-90%.

Дополнительно: необходимо отлаживать автоматизированные процессы, гарантирующие непрерывность получения шва стабильной электрической дугой, повторное возбуждение которой делает термический цикл неблагоприятным.

ГОСТы

Изготовление аустенита регулируется с помощью законодательным норм, правил, законов. Основные нормы перечислены в следующих нормативных документах — ГОСТ 5632-2014, ГОСТ 11878-66, ГОСТ Р ИСО 4136-2009.

Эти документы определяют все основные моменты, которые касаются аустенитных сталей — изготовление, маркировка, категории, марки, особенности транспортировки и так далее.

В соответствии с нормами ГОСТ для определения содержания ферритных (железных) компонентов в каких-либо изделиях на основе аустенита может применяться металлография либо магнитная технология. Для проведения проверки из аустенита вырезаются небольшие прутки (не менее 2 штук).

Алгоритм проверок

- Определение содержания железа методом металлографии. На прутках делаются небольшие шлифы, которые подвергаются электролизу или химическому травлению. После этого шлифы помещаются под мощный микроскоп, где визуально определяются содержание железистых соединений. По результатам исследований выставляется оценка, которая определяет концентрацию железа в основном сплаве. Чтобы увеличить точность исследований, рекомендуется взять несколько независимых проб с нескольких прутков.

- Определение содержания железа магнитным методом. На прутках делаются микрошлифы, которые проходят шлифовку, зачистку с помощью абразивных материалов. После этого проводится серия замеров с помощью ферритометров, обладающих высоким порогом чувствительности. Минимальное количество замеров — 40 штук. В конце полученные сведения обрабатываются с помощью методов математической статистики и моделирования. Для увеличения точности исследования рекомендуется взять несколько независимых проб.