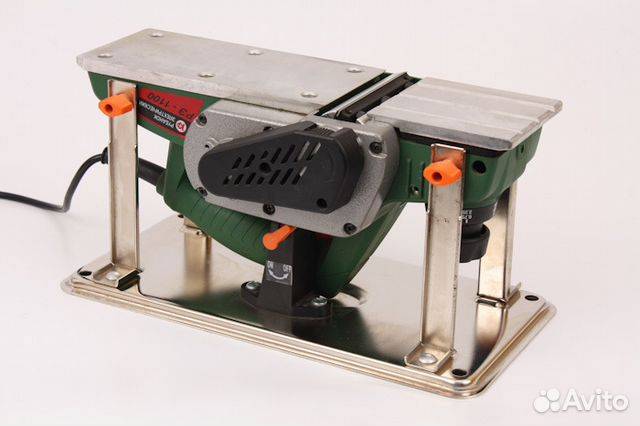

Фуганок Корвет 100

Этот фуговальный станок предназначен для обработки древесины всех пород с максимальной шириной заготовки 155 мм и глубиной строгания до 3 мм. Во время работы строгается нижняя часть заготовки. Наклон направляющей регулируется плавно, позволяя выполнять фас, скос или конус кромки. Имеет в комплектации мощный коллекторный двигатель, у которого регулируются обороты. На рабочем вале 52 мм, который вращается с частотой 8000 -16000 в минуту, расположены два ножа. Весит 13,5 кг.

Также имеются стационарные модели Энкор Корвет 101, Корвет 104, и Корвет 106 которые мощнее и тяжелее (до 130 кг).

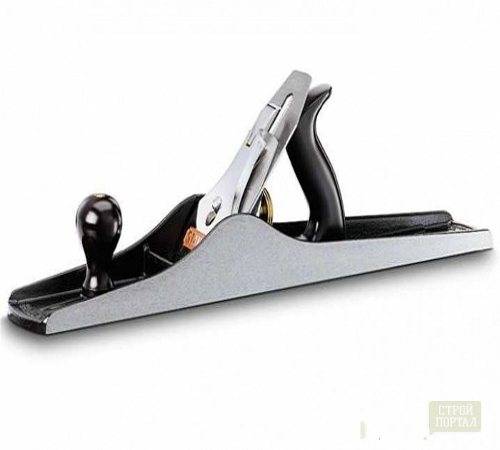

Механический фуганок

Данный инструмент имеет три компонента:

- корпус,

- ручка,

- нож.

Корпус может быть из дерева или из металла. Фуганок с деревянным корпусом используется для обстругивания мягких пород дерева. Он намного легче своего брата, с металлическим корпусом, который применяется для обработки твердых пород древесины.

Фуганок используется в тех ситуациях, когда нужно выровнять крупные фрагменты, деревянную поверхность с большой площадью или для длинных деталей. Он имеет большую колодку до 90 см и широкие резцы до 8 см. При первом проведении фуганком по неровной поверхности, выходят маленькие куски стружки, а при повторном прохождении образовываются длинные, непрерывные спирали стружки, которые указывают, что поверхность уже стала ровной.

Для деталей разного характера (брус, доска, рейка) и при разных стадиях отделки используется другая разновидность фуганка по дереву.

Применение стационарного электрофуганка

Устройства этого типа намного дороже ручных моделей. Стоимость наиболее дешевого фуганка составляет около 15 тысяч рублей, но они обладают огромными функциональными возможностями.

С помощью стационарного электрофуганка можно делать такие виды работ:

- Строгание досок большой длины и сечения.

- Изготовление любых торцов, пазов и других сложных элементов, которые тяжело сделать с помощью обычного оборудования.

- Обработку заготовок шириной до 700 мм и длиной до 3200 мм. Толщина деревянной доски должна быть около 15 мм.

- Обработку прочных пород дерева, с которыми обычные модели не способны справиться.

Дополнительными техническими возможностями стационарных электрофуганков считаются такие:

- Большое число режущих ножей и их размер.

- Присутствие заводской стационарной направляющей оборудованной линейкой.

- Регулировка рабочей поверхности по высоте.

- Специальные кожухи для защиты.

- Узел для выдвижения оси ножей, который определяет глубину врезки устройства в древесину.

Режущий ножевой вал стационарного аппарата располагается перпендикулярно рабочей поверхности в специальных подшипниках качения. Это помогает компенсировать различные перекосы детали. А также оптимально распределяет усилие между ножами. Рабочая поверхность, которая монтируется на прочной станине, монтируется из нескольких частей. Неподвижная часть ставится на линии оси рабочего вала. Регулируемая поверхность находится на высоте снимаемого слоя материала.

Подача деревянного бруска к валу происходит вручную или в автоматическом режиме. В блоке памяти устройства есть много специальных программ, которые могут учитывать различные характеристики пород дерева. В профессиональных моделях есть возможность одновременной обработки нескольких плоскостей.

Чтобы настроить стационарный электрический фуганок, необходимо опустить все части рабочей поверхности, набрать на вал нужное число режущих ножей и отрегулировать их параллельность. Далее выставляется рабочая поверхность с направляющими и узел подачи материала. Стоит не забыть проверить установку в холостом режиме.

Процесс пошёл…

Запускаем корел, создаем макет:

- контур досок

- разметку под сверления для гвоздей (диаметр сверлений делаю 2.4 мм, чтобы гвоздь входил с натягом, и надежно сидел)

- разметку для крышки

- разметку под сверления для саморезов

Создаем управляющую программу по ЧПУ. Надежно закрепляем заготовку в станок и запускаем процесс сверления и обрезки досок. Сверление досок с одной стороны занимает примерно 1 час, еще 40 мин сверление V-образной фрезой потаев.

После того как отверстия готовы, можно обрезать доски по нашим размерам, но пока у нас установлена V-образная фреза пробежим ею по контуру реза и снимем фаску. Далее меняю фрезу. Ставлю однозаходную фрезу с удалением стружки вниз, диаметр 3 мм и обрезаю наши доски по контуру.

Фрезеровка с одной стороны завершена. Теперь нужно перевернуть доски и сделать потаи для шляпок гвоздей, чтобы они не мешали плотному прилеганию нижней крышки. Ну и заодно сделаем сверления под саморезы крепления крышки.

Далее необходимо сделать крышки, процесс схож с предыдущим. Ставим лист фанеры или пластика в станок, фрезеруем места под расположение противоскользящих ножек, и делаем потаи для саморезов. Далее обрезаем крышки по контуру. Размер крышки и основания досок должен быть идентичным.

На фрезерные работы уходит около 3-х часов. Когда заготовки готовы, нужно их отшлифовать и покрыть лаком и/или морилкой. После покрытия, даем нашим доскам подсохнуть (оставляем на ночь).

Когда заготовки высохли, мы можем приступить наконец к забиванию отсортированных гвоздей. Колотим 1100 гвоздей, по времени занимает часа 2 :). Прикручиваем крышку, клеим пробковые ножки и вуаля, наши изделия готовы.

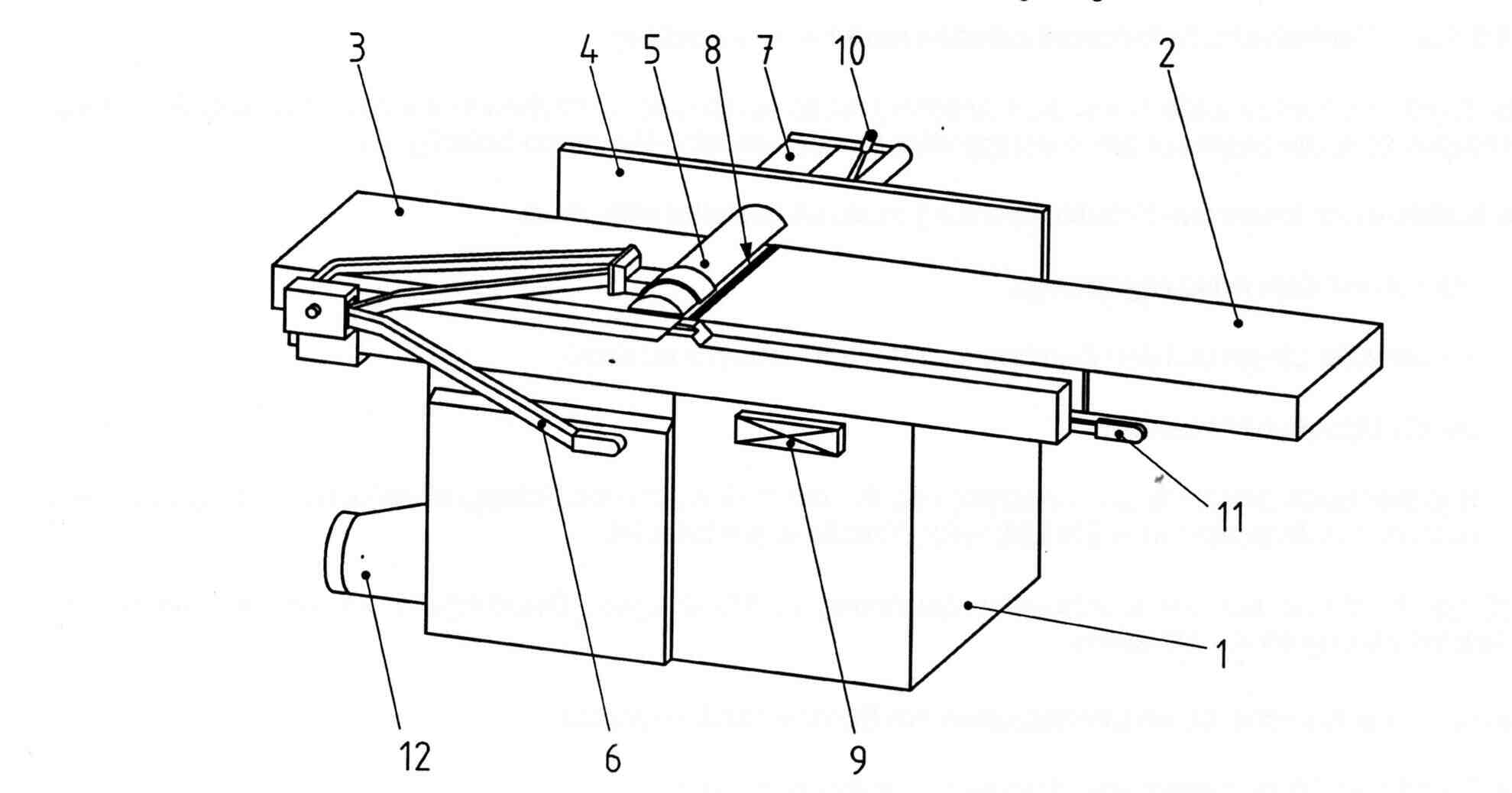

Стационарный электрический фуганок

Такие агрегаты существенно дороже ручных. Цена самого простого варианта составляет 12000…15000 руб., впрочем, и функциональные возможности их заметно выше. При помощи стационарного электрического фуганка можно выполнять следующие операции:

- Строгание бруса значительной длины и поперечного сечения.

- Получение торцов (под любым углом), выборку сквозных пазов и иных фигурных элементов, которые затруднительно получить при помощи ручного электрофуганка или фрезера.

- Обработку массива шириной до 600…650 мм при длине до 3000 мм. Толщина исходной заготовки при этом не должна быть менее 12…15 мм.

- Обработку особо прочной древесины (дуб, граб) для которой мощности ручного агрегата недостаточно. При этом стационарные электрические фуганки отличаются пониженным числом оборотов ножевого вала (до 6000 мин-1), однако за счёт большой мощности – до 6 кВт – позволяют вести высокопроизводительную обработку заготовок.

Другими технологическими особенностями стационарных фуганков являются:

- увеличенное количество рабочих ножей и их диаметр;

- наличие стационарно установленной направляющей линейки;

- возможность регулировки стола по высоте;

- откидные защитные кожухи;

- механизм выдвижения оси ножевого вала, определяющий глубину внедрения инструмента в заготовку.

Ножевой вал стационарного электрического фуганка размещается перпендикулярно оси стола в радиальных подшипниках качения, что компенсирует возможные перекосы заготовки при фуговании, и более равномерно распределяет усилие между отдельными лезвиями. Стол агрегата, установленный на станине, состоит из двух частей. Задняя (неподвижная) устанавливается на линии оси вала, а регулируемая передняя – по высоте снимаемого слоя древесины.

Подача заготовки к валу производится либо вручную (для моделей с меньшей ценой), либо автоматически, причём в памяти стационарного электрического фуганка имеется несколько программ, учитывающих физико-механические характеристики древесины. В особо дорогих моделях возможна одновременная обработка двух плоскостей.

При настройке стационарного электрофуганка опускают обе части стола, набирают на вал необходимое количество ножей, и регулируют по индикатору часового типа их параллельность. После этого устанавливаются обе части стола с направляющими, и механизм подачи. Непосредственно перед работой установка проверяется в режиме холостого хода.

Подготовка фуговального агрегата к работе

Перед началом строгания настраивают конструктивные части и контролируют установку рабочих элементов.

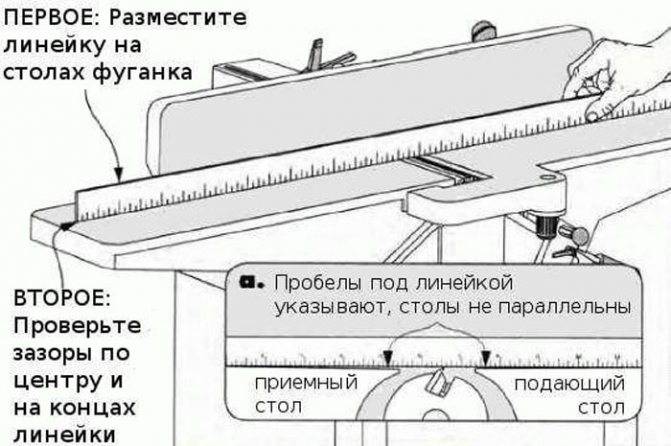

Регулировка стола фуговального станка

Разницу поверхностей задней и передней плит устанавливают в диапазоне от 1,25 до 1,5 мм, это дает возможность выверки плоскости за два прохода заготовки. Чтобы в процессе работы параметры установки задней плиты не изменились, предусмотрены стопорные устройства для фиксации. Между ножевым валом и губкой задней плиты стола обеспечивают расстояние 5 мм.

Разницу поверхностей задней и передней плит устанавливают в диапазоне от 1,25 до 1,5 мм, это дает возможность выверки плоскости за два прохода заготовки. Чтобы в процессе работы параметры установки задней плиты не изменились, предусмотрены стопорные устройства для фиксации. Между ножевым валом и губкой задней плиты стола обеспечивают расстояние 5 мм.

Материалом для плит стола служит серый чугун. С обратной стороны рабочей плоскости выполнены жесткие ребра для снижения вибрационного движения. Для предотвращения износа плитных торцов при истирающей нагрузке делают стальные накладки, они же служат для уменьшения расстояния от кромок лезвий и обеспечивают дополнительную безопасность работы.

Установка рабочих лезвий

Ножи выбирают с прямолинейными лезвиями, отклонение проверяют щупами и проверочной линейкой, при этом зазор не должен превышать 0,1 мм. Подготовленные и проверенные ножи устанавливают в последовательном порядке, при этом кромки лезвий выступают над краем стальных пластин щели на 1−2 мм. Параллельность ножей между собой проверяют контрольным бруском или специальным индикатором.

При использовании индикатора точность установки больше, чем при использовании контрольного бруска. Избегают перекосов лезвий при закреплении, они должны располагаться на общем цилиндрическом контуре вращения, при этом ось цилиндра совпадает с осью вала для ножей. Запрещается использовать любые типы прокладок при установке лезвий, ножи, пришедшие в негодность от стачивания или изменения ширины лезвия, заменяются в обязательном порядке.

Контрольный брусок

Используется для настройки фуговального станка при установке режущих лезвий. Приспособление изготавливают из твердых пород высушенной древесины, контрольные грани обрабатывают с высокой точностью. Бруски выполняют сечением:

- 20×30 для длины 400 мм;

- 20×50 для длины 400 или 500 мм;

- 30×50 или 30×70 для длины 500 мм.

В процессе использования бруска его грани проверяют и дополнительно выверяют и фугуют для удаления зубцов и впадин. При установке ножей измерительное приспособление располагают на задней плите рабочего стола. Поворачивая вал рукой, добиваются касания лезвий нижней стороны бруска. Положение контролируют в трех точках вала, посередине и на концах на расстоянии 70−100 мм от края. Регулировку проводят до тех пор, пока не добьются равномерного выступания ножей на всех промежутках и одинакового касания.

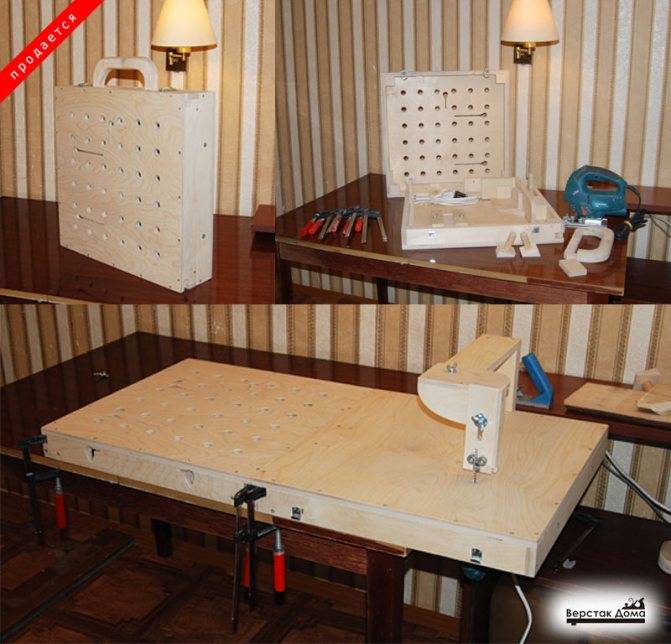

Как сделать фуговальный станок самостоятельно

Первым делом необходимо подготовить проект будущего станка. В нем учитываются размеры имеющегося старого электрорубанка.

Под него делается чертеж деревянного ящика, и подгоняются по размерам листы фанеры. Расчеты нужно делать внимательно, чтобы при создании станка все прошло гладко, и само устройство работало эффективно.

Первым делом делается корпус из деревянных брусьев. Он будет представлять собой обычный ящик без дна. Далее, сверху прибивается лист фанеры. В нем проделывается отверстие, по размеру соответствующее размерам используемого в конструкции электрорубанка.

Далее, по обеим сторонам от прорези крепится еще два листа фанеры. При этом их толщина должна отличаться на один-два миллиметра. Первая лист, тот который тонкий, будет служить подающей поверхности. Второй, толстый лист фанеры, будет являться принимающей стороной. Заготовка подается на вращающийся вал электрорубанка с тонкой стороны, а выходит на более толстую.

Далее, достаточно закрепить на своем месте электрорубанок и сделать выключатель. Для этого используются болты с гайками. Выключатель можно использовать обычный бытовой. Если есть желание и возможность, то можно установить кнопку. При этом выключатель должен полностью обесточивать фуговальный станок.

В итоге у вас в мастерской появится полноценный электрический фуганок или фуговальный станок. С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

В этом видео вы увидите интересное решение по изготовлению вертикального фуговального станка из электрорубанка.

Как правильно фуговать доски

Фугование – это обработка поверхности деревянной заготовки фуганком любой разновидности.

Для работы ручным инструментом обрабатываемую деталь фиксируют на верстаке. Волокна древесины должны располагаться по направлению движения.

Фуганок нужно взять обеими руками: левой рукой – за ручку, правой – за колодку. Для левшей порядок противоположный. Инструментом ведут по поверхности вдоль волокон, нажимая собственным весом на приспособление, подталкивая его вперед. Поначалу стружка будет разного размера, по мере готовности изделия она станет длинной и ровной по толщине.

Обрабатывается поверхность послойно, чтобы избежать перепадов высот и образования ненужных ям.

Как фуговать электрическим фуганком:

- Зафиксируйте прибор на верстаке с упором для доски.

- Включите питание и заведите доску на лезвие по упору.

- Проведите столько раз, сколько необходимо для получения результата.

При работе с оборудованием необходимо соблюдать меры безопасности:

- Держите руки подальше от лезвия.

- Используйте защитную одежду.

- Для перемещения доски используйте прижимные держатели. Они защитят пальцы от ножа.

Чтобы не срезать лишнего, нанесите на обрабатываемую поверхность меловую линию. Плавность ее исчезновения расскажет о равномерности обтесывания. Линия исчезла – значит, поверхность стала гладкой.

Обработка кромки выполняется так же, как шлифовка основной плоскости. Достаточно перевернуть заготовку нужной стороной к лезвию и повторить действия.

Как обойтись?

Если нет специального инструмента, можно приспособить обычную фрезу. На видео представлен один из способов фугования фрезером.

Для этого нам нужен .

- Измерьте расстояние до лезвия на инструменте.

- Закрепите доску на верстаке.

- Прикрепите металлическую или ровную деревянную направляющую к доске с верстаком так, чтобы расстояние до кромки совпадало с расстоянием до лезвия. Нужно оставить небольшой припуск 2–3 мм для обработки.

- Запустите фрезер, уверенно возьмите его двумя руками, расположите перпендикулярно кромке, уперев в направляющий профиль.

- Обработайте поверхность. Достаточного одного прохода.

По такому же принципу используется приспособление для выравнивания горизонтальных плоскостей. На видео демонстрируется прием горизонтальной обработки.

Отличие от рейсмуса

Также многие рассматривают, в чем заключается отличие от рейсмуса. Рассматривая рейсмус и фуганок следует учитывать, что первый вариант предназначается для нанесения параллельных линий на поверхность. Оба варианта могут проводить обработку дерева, среди особенностей следует учитывать следующие моменты:

- Плоские поверхности можно получить рейсмусом, однако оборудование предназначено для финишной обработки.

- Оба инструмента работают исключительно в связке. Фуганок предназначен для подготовки, второй окончательной обработки.

В целом можно сказать, что отличий довольно много. При этом конструктивные элементы отличаются несущественно, но рейсмус позволяет снизить степень шероховатости поверхностного слоя.

Чем отличается шерхебель от рубанка?

По сути шерхебель это тот же рубанок, только предназначенный для грубой обработки дерева. От рубанка шерхебель отличается полукруговой заточкой лезвия, а также его шириной – у шерхебеля лезвие меньше, чем у рубанка. При этом оно выступает из колодки на 2-3мм.

Фуганок – ручной рубанок с двойным резцом. Предназначение устройства – окончательная и точная обработка дерева при выравнивании плоскости значительного объема за счет более длинной колодки, а также для прифуговки кромок. В среднем длина колодки может превышать в 2-3 раза размера стандартного рубанка. Нож фуганка снабжен стружколомателем и ручкой для облегчения работы с устройством. Фуганок может выпускаться, как с одиночным, так и двойным ножом.

Регулировка ножей фуганка

Есть ножи, которые после износа подлежат замене, некоторые варианты позволяют затачивать их и использовать повторно.

Шаг регулировки выбирается при покупке и определяется категорией отделочных работ, которые следует произвести. Некоторые модели предусматривают переключение по ступеням, другие дают возможность регулировать глубину плавно, от 0,1 до 3,5 мм.

Перед началом ответственной конечной обработки проверяют качество среза на пробном образце. Различные выемки, неравномерные срезы, косые поверхности говорят о неправильной установке и регулировке ножей. Лучшим в таком случае является обращение в специализированную мастерскую, но иногда можно отрегулировать настройку ножей собственноручно.

Для этого при помощи ключа-шестигранника ослабляют крепёж ножей на барабане и выставляют их в требуемой плоскости и на нужную глубину. Не всегда это происходит с первого раза, для точной установки следует использовать штангенциркуль и линейку.

После окончания выравнивания затягивают все крепёжные болты и проверяют, чтобы ножи при работе не задевали по корпусу фуганка.

Правила безопасности работы на электрическом фуганке

Для того чтобы электрический инструмент не стал причиной получения небольших и серьёзных травм, нужно выполнять стандартные требования техники безопасности:

- До того как начать выполнять обработку детали, следует дать время фуганку набрать положенное количество оборотов и только потом производить соприкосновение инструмента с деревянной поверхностью.

- Если нужно отложить фуганок во время работы в сторону, его кладут набок.

- Следить за целостностью электрических проводов, изоляция не должна иметь скручиваний и перегибов, все части прибора, проводящие ток, тщательно изолируют.

- Перед началом строгания закрепить обрабатываемую деталь так, чтобы она не имела даже небольшого люфта. Тщательное крепление не только влияет на качество обработки, но и позволяет шлифовать поверхность с максимальной безопасностью для мастера или стоящих рядом людей.

Все операции по настройке глубины ножей, осмотре их рабочей кромки, перестройке режимов работы проводят только при отключённом питании фуганка, чтобы не допустить поражение человека электрическим током.

Многие умельцы в домашних мастерских создают красивые изделия из деревянного материала, использование электрического рубанка поможет сделать это без излишних усилий, легко и с пользой для дела.

Подключение механизмов

Вращение передается с двигателя на вал посредством ременной передачи, через шкивы. Размеры шкивов подбираются в соответствии с мощностью и оборотами двигателя.

Для привода с вращением 3000 об/мин нормальным можно считать соотношение 1 к 2. Например, диаметр шкива режущего инструмента – 100 мм, на приводе – 200 мм. Оптимальное соотношение при сборке своими руками может быть получено экспериментально и во многом зависит от качества и балансировки вращающихся деталей фуговального станка.

Подключение привода к электросети реализуется посредством пускового устройства, согласно инструкции электродвигателя.

Фуговально-рейсмусовый станок

Представляет собой комбинированный агрегат, в котором органично сочетаются функции рейсмусового и фуговального станка. Его преимущество и заключается в этом функциональном объединении.

После первоначального распила и предварительной обработки досок они поступают для обработки рейсмусом и фугованием. Задача спаренного оборудования заключается в устранении всех неровностей. Станок состоит из рабочего стола, закрепленного со станиной. На станину подают заготовку, а для приема предназначен рабочий стол, между ними располагается ножевой вал с лезвиями.

Заготовка подается на станину и посредством автоматической или ручной подачи передвигается в сторону рабочего стола. При этом она вступает во взаимодействие с лезвиями ножей, которые вращаются и очищают плоскость детали. Отличие этого типа станка от фуговального оборудования заключается в возможности строгать на заданную глубину. Нож у рейсмусового оборудования располагается сверху, но некоторые модели предусматривают нахождение ножей на поверхности рабочего стола и под ним. Для высоты выставления лезвия служит линейка, располагающаяся на корпусе.

Фуговальный и одновременно рейсмусовый станок делает две операции одновременно, поэтому его применение оправдано в условиях промышленного производства больших масштабов. Его можно применять на стройке многоэтажек. Качественная обработка гарантирована, да и поступающий первичный пиломатериал может быть исправлен на месте без особых проблем.

Особенности работы и устройства

Если в работе будет только фуговальный или рейсмусовый агрегат, то достичь правильно обработанной поверхности не удастся:

- нижняя поверхность для обработки на рейсмусовом оборудовании должна быть выровнена, чего можно достичь предварительным фугованием;

- при необходимости можно обрабатывать две поверхности — одну фугованием, другую окончательно — рейсмусом;

- рейсмусовая и фуговальная одновременная обработка возможна только на станке с этими совмещенными функциями;

- рейсмусово-фуговальный станок отлично справляется с заготовками, на которых была проведена не очень качественная первоначальная обработка;

- ФРС состоит из двух частей, каждая из которых отвечает за определенные функции.

Рекомендации при выборе оборудования

На деревообрабатывающем рынке представлен большой ассортимент ФРС

При выборе достойного агрегата обращают внимание на такие параметры и характеристики:

- число ножей на рабочем валу;

- размеры и вес станка в комплекте;

- мощность двигателя;

- скорость передвижения заготовки в процессе обработки.

Виды станков

Станки представляют собой единую систему строгания и обработки рейсмусом. Мощный асинхронный двигатель защищен посредством ременной передачи от повышенных перегрузок и работает с пониженным выделением шума.

Если во время работы произошел сбой в электрическом питании, то повторное самопроизвольное включение невозможно из-за использования в конструкции магнитного пускателя. Для уменьшения трения поверхность станины и рабочего стола выполнены из шлифованного чугуна. Для удобства работы приемный стол и для подачи сделаны довольно длинными. Переключение со строгания на рейсмус и обратно происходит быстро, для каждого режима у патрубка есть два положения. Работа станка происходит без вибрации.

У станков с одновременным строганием и рейсмусовой обработкой есть неоспоримые преимущества и усовершенствования:

- выключатель выполнен в виде поворотного блока;

- при покрытии станины применяется порошковая окраска;

- долговечность станины и ее защита от коррозии обусловлена применяющимся материалом — чугуном;

- подачу можно отключить любое время;

- предусмотрена защита человека от древесной пыли;

- для удобства установки высоты предусмотрена удобная рукоятка;

- на некоторых моделях применяются ножи с двойными лезвиями.

Популярные модели

КРАТОН 01 ptwm оснащен жесткой станиной, предусмотрена автоматическая подача деталей, магнитный пускатель служит защитой от произвольного включения, встроенная турбина собирает отходы стружки и пыли, мощность двигателя — 1,6 кВт, предельный размер захвата — 2,5 мм, обороты составляют 8 тыс. в минуту.

STARK 1700 PWJ разработан немецкими конструкторами, модель отличается высокими качественными характеристиками. На валу расположено 2 ножа, ширина строгальной полосы составляет 203 мм, скорость движения детали — 6 м за минуту, мощность двигателя — 1,7 кВт, частота оборотов вала — 9 тыс. оборотов за минуту.

Виды станков

Выделяют довольно большое количество различных станков, которые могут применяться для работы с деревом. Асинхронный двигатель защищен специальным кожухом. У оборудования с одновременной функцией строгания и рейсмуса есть несколько преимуществ:

- Выключает изготавливается в виде поворотного блока.

- Станина в большинстве случаев изготавливается с нанесением порошковой краски, которая существенно повышает защиту поверхности от воздействия окружающей среды.

- Подача материала может проводится в любое время.

- Предусмотрена защита от воздействия окружающей среды.

- Некоторые модели представлены двумя лезвиями.

В большинстве случаев классификация проводится по мощности двигателя, функциональности и некоторым другим признакам

Кроме этого, важное значение имеет популярность бренда

Классификация и устройство

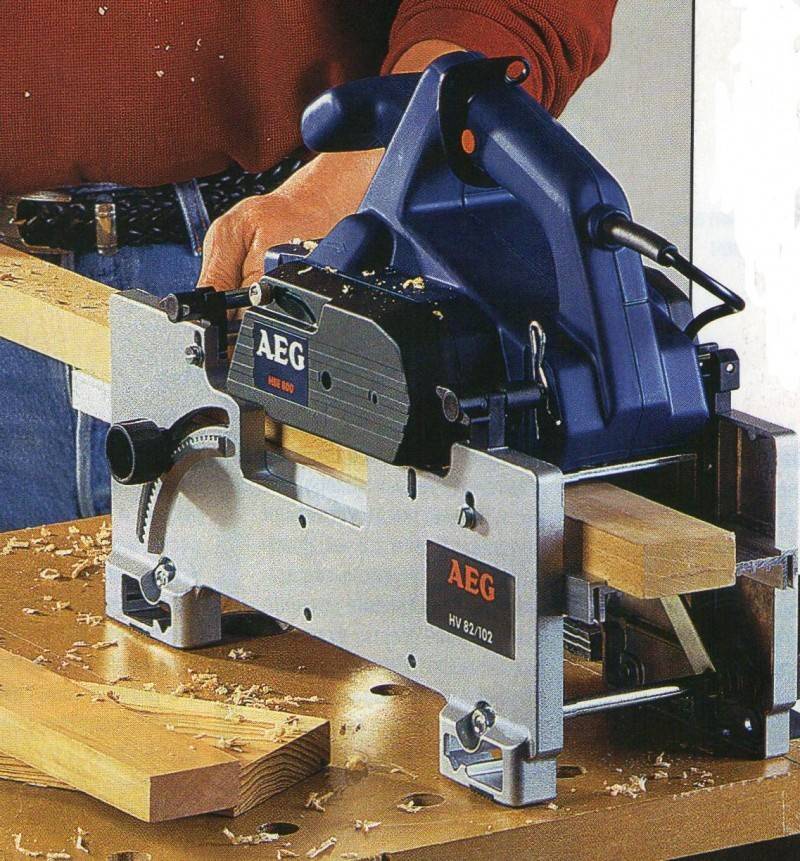

Различают ручные и стационарные электрические фуганки. Первым можно пользоваться при обработке сравнительно небольших по длине досок. Такой электрофуганок обязательно оснащается крепёжным узлом, благодаря которому его можно надёжно установить на имеющийся рабочий верстак. Стационарные исполнения характерны для плотницких и мебельных мастерских.

Устройство фуганка – ручного или стационарного – одинаково: электродвигатель через понижающий редуктор передаёт крутящий момент на рабочий элемент – ножевой барабан, снабжённый съёмными лезвиями. Вращаясь, инструментальная головка получает вертикальную подачу. В комплект обычно входит несколько видов ножей, которые предназначены для обработки древесины с разной твёрдостью. Таким образом, электрический фуганок отличается от механического тем, что обработка поверхности происходит в результате вращательного, а не возвратно-поступательного перемещения рабочей части инструмента. Количество ножей в разных моделях может быть от одного до трёх.

Важным элементом, гарантирующим безопасность работ на ручном электрофуганке, является система управления агрегатом. В корпусе предусматривается наличие двух управляющих кнопок: только при одновременном нажатии на них запускается электродвигатель. Там размещаются также:

- Раструб для подключения пылесоса, при помощи которого можно убирать накапливающуюся стружку. Для большинства моделей раструб размещается в правой части корпуса, хотя есть и исполнения, где направление выброса стружки можно изменять.

- Упорная рукоятка.

- Управляющие кнопки.

- Ручной винт — регулятор глубины строгания.

- Боковой упор, при помощи которого производится изменение ширины захвата обрабатываемой поверхности.

- Защитный откидной кожух.

- Подошва, которая выполняется из шлифованного толстолистового алюминия.

- Разъём аккумуляторной батареи, куда можно подключить обычный аккумулятор напряжением 18 В. Естественно, что имеется кабель длиной два метра для подключения двигателя к бытовой сети.