Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

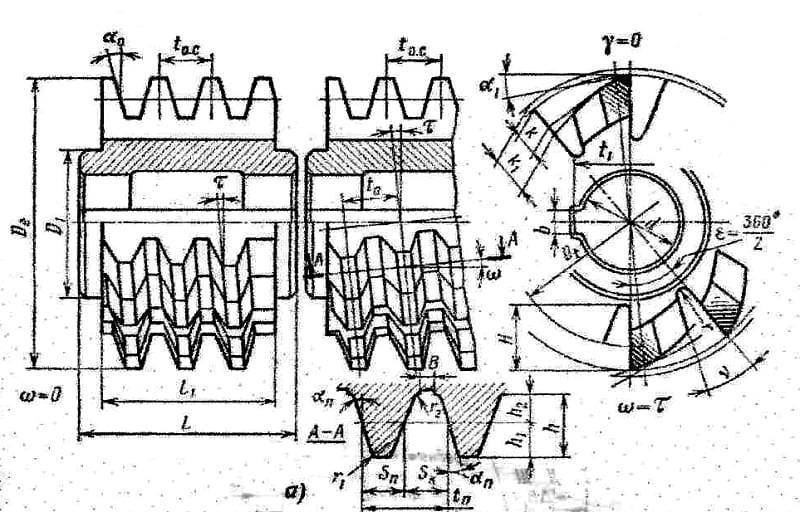

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья. Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

ТИПЫ

1.1. Рабочие калибры (пробки и кольца) должны изготавливаться трех типов:

Р-Р — рабочие резьбовые;

Р-СП — рабочие резьбовые специальные;

Р-Г — рабочие гладкие.

Рабочие калибры должны изготавливаться в двух исполнениях:

1 — одноступенчатые, с уступом в основной плоскости;

2 — трехступенчатые, с уступами в основной плоскости и в плоскостях, соответствующих наибольшему и наименьшему предельным размерам.

1.2. Контрольные калибры-пробки (контркалибры) должны изготавливаться трех типов:

К-Р — контркалибры резьбовые для колец типа Р-Р;

К-СП — контркалибры резьбовые специальные для колец типа Р-СП;

К-Г — контркалибры гладкие для колец типа Р-Г.

1.3. Применяемость и правила контроля калибрами указаны в приложении.

МЕТОД РАСЧЕТА И ПОСТРОЕНИЯ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК

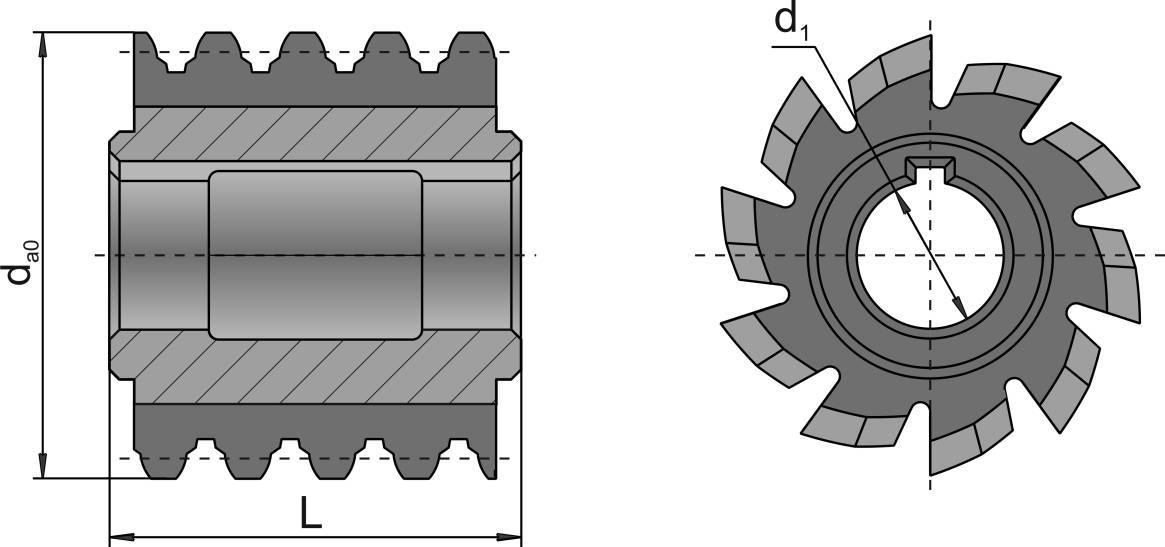

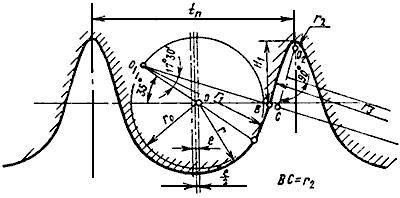

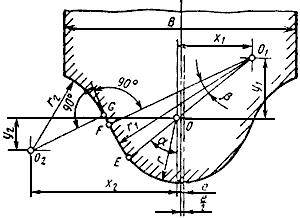

3.1. Расчет и построение профиля основной рейки в нормальном сечении при изготовлении зубьев звездочки методом обкатки по диаметру делительной окружности для звездочек с числом зубьев 9 следует выполнять в соответствии с черт.4 и табл.4.

Черт.4

Черт.4

Примечание. Центр дуги радиуса лежит на пересечении перпендикуляра, восстановленного из середины отрезка , с продолжением линии .

Таблица 4

Наименование параметра | Обозначение | Расчетная формула | |

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | ||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | |||

3. Шаг основной рейки | |||

4. Радиус вспомогательный | |||

5. Радиус головки зуба | мм | ||

6. Радиус выпуклости зуба | мм | ||

7. Радиус впадины зуба | при шаге 10 | ||

при шаге 10 | |||

8. Высота ножки зуба | при шаге 10 | ||

при шаге 10 | |||

9. Смещение центров дуг радиуса |

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Профиль зуба звездочек, получаемый методом обкатки, на участке (черт.1, 2) отклоняется от теоретического (исходного) профиля. Величина отклонения зависит от числа зубьев и не превышает в нормальном направлении к теоретическому профилю на участке и на участке . (Измененная редакция, Изм. N 3).

3.3. При расчете и построении основной рейки без смещения центров дуг впадин величину следует принимать равной нулю.

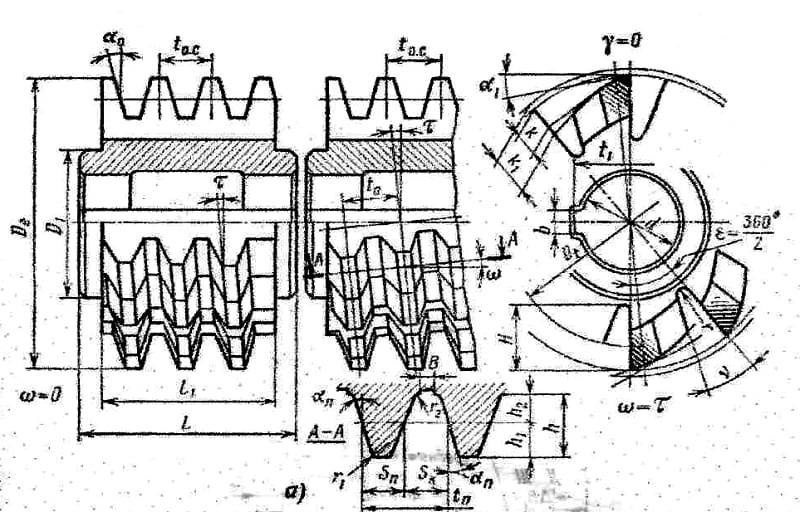

3.4. Расчет и построение профиля дисковой фрезы для нарезания зубьев звездочек с числом зубьев 7 следует выполнять в соответствии с черт.5 и табл.5.

Черт.5

Черт.5

Таблица 5

Наименование параметра | Обозна- чение | Расчетная формула и величина | ||||

1. Шаг цепи | Размеры выбираются по ГОСТ 13568-75, ГОСТ 21834-76 | |||||

2. Диаметр элемента зацепления цепей: втулочных , роликовых | ||||||

3. Номер группы (фрезы) | N | 1 | 2 | 3 | 4 | 5 |

4. Число зубьев нарезаемой звездочки | 7-8 | 9-11 | 12-17 | 18-35 | 36 и более | |

5. Расчетное число зубьев для группы | 7,5 | 10 | 14 | 25 | 56 | |

6. Радиус головки фрезы | мм | |||||

7. Радиус сопряжения | мм | |||||

8. Радиус впадины фрезы | мм | мм | мм | мм | мм | |

9. Половина угла головки фрезы | 47°00′ | 49°00′ | 50°43′ | 52°36′ | 53°56′ | |

10. Угол сопряжения | 10°32′ | 12°24′ | 14°00′ | 15°45′ | 17°00′ | |

11. Прямой участок профиля | 0,036 | 0,056 | 0,073 | 0,092 | 0,105 | |

12. Координаты точки | 0,5851 | 0,6038 | 0,6192 | 0,6355 | 0,6466 | |

0,5456 | 0,5248 | 0,5066 | 0,4859 | 0,4710 | ||

13. Координаты точки | 1,1328 | 1,1793 | 1,2089 | 1,2302 | 1,2381 | |

0,5044 | 0,3832 | 0,2759 | 0,1554 | 0,0695 | ||

14. Смещение центров дуг головки фрезы | ||||||

15. Ширина фрезы, не менее |

3.5. При расчете дисковых фрез для нарезания зубьев звездочек без смещения центров дуг впадин величину следует принимать равной нулю.

3.6. Профиль зуба звездочек, получаемый методом деления при нарезании дисковыми фрезами, полностью соответствует теоретическому (исходному) профилю только при расчетном числе зубьев данной группы.

3.7. Линейные размеры червячных и дисковых фрез следует вычислять с точностью до 0,01 мм, а угловые — до 1′.

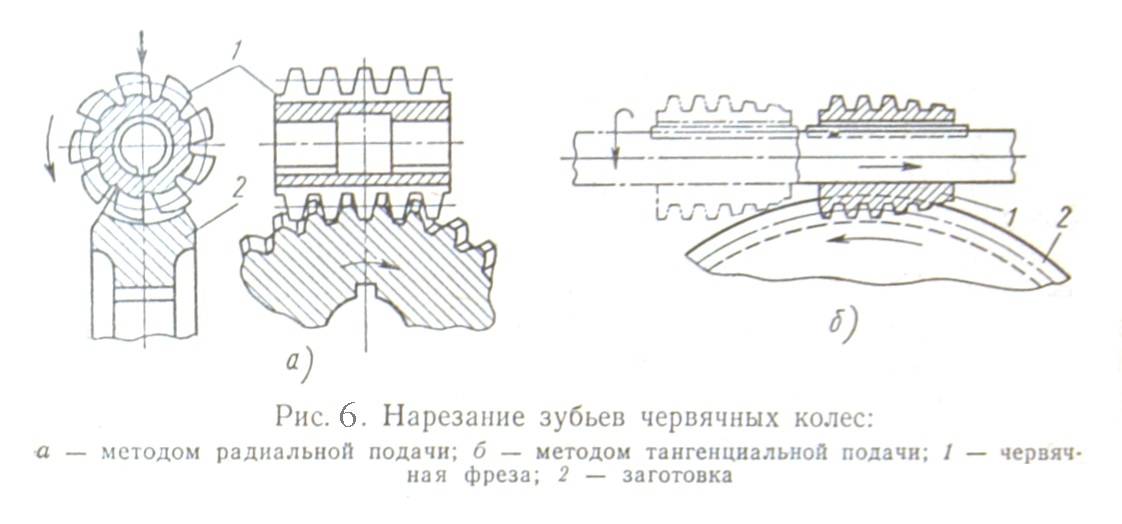

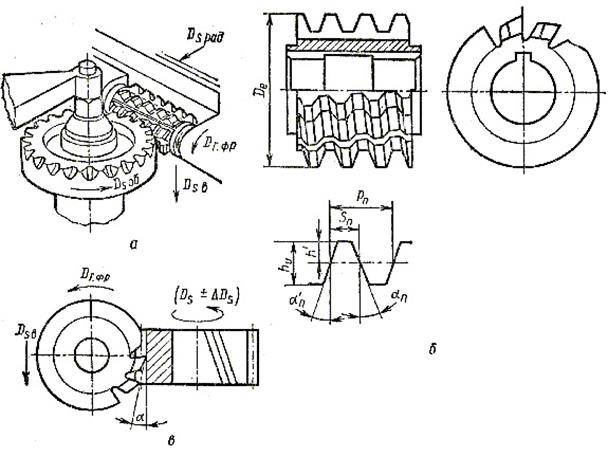

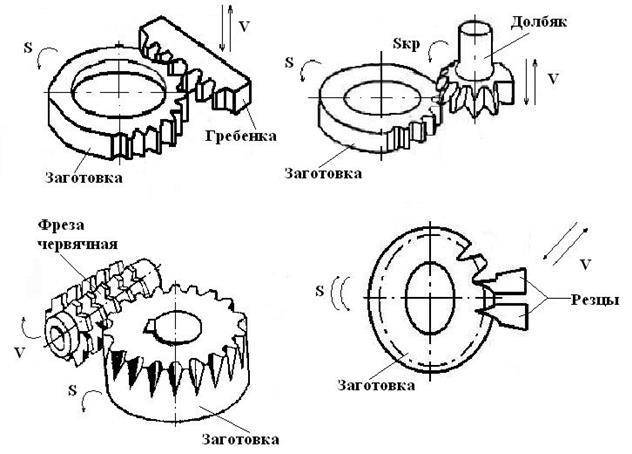

Фрезерование червячных колес

На универсально-фрезерных станках возможно фрезерование червячных колес дисковыми модульными фрезами о использованием делительной головки для выполнения деления на число зубьев. В этом случае фрезерование червячных колес осуществляется с радиальной подачей.

| При радиальной подаче возникают, однако, подрезания δ1, δ11 вершин зубьев (рис. XI.6), которые возрастают с увеличением угла подъема винтовой линии витков червяка и отклонения диаметра модульной фрезы в сторону увеличения от диаметра червяка данной червячной пары (Подрезание δ1 образуется в конце правой винтовой поверхности, a δ11- в начале левой, если червяк имеет иравое направление зубьев.). Рис ХI.6. Подрезание зубьев червячного колеса с углом подъема более 6—8° при радиальной подаче |

По этим обстоятельствам не рекомендуется прибегать к такому способу обработки червячных колес с углом подъема более 6—8°. Для выбора модульных дисковых фрез используются их наборы (табл. X1.3).

Таблица XI.3. Наборы дисковых модульных фрез

| Номер фрезы | Число зубьев нарезаемых колес | Номер фрезы | Число зубьев нарезаемых колес | Номер фрезы | Число зубьев нарезаемых колес |

| Комплекты из 8 фрез | Комплекты из 15 фрез | ||||

| 1 | 12, 13 | 1 | 12 | 5 | 26-29 |

| 2 | 14-16 | 1½ | 13 | 5½ | 30-34 |

| 3 | 17-20 | 2 | 14 | 6 | 35-41 |

| 4 | 21-25 | 2½ | 15,16 | 6½ | 42-54 |

| 5 | 26-34 | 3 | 17,18 | 7 | 55-79 |

| 6 | 35-54 | 3½ | 19,20 | 7½ | 80-134 |

| 7 | 55-134 | 4 | 21,22 | 8 | 135-рейка |

| 8 | 135-рейка | 4½ | 23-25 |

Следует заметить, что дисковой модульной фрезой производят лишь предварительное нарезание. Для окончательного нарезания зубьев червячных колес на фрезерных станках используются специальные червячные фрезы. Размеры и параметры таких фрез должны полностью совпадать со всеми размерами и параметрами червяка, зацепляющегося с данным червячным колесом. Однако и в этом случае такой способ не дает хороших результатов — отличается низкой производительностью. К нему прибегают лишь в случае отсутствия специальных зуборезных станков.

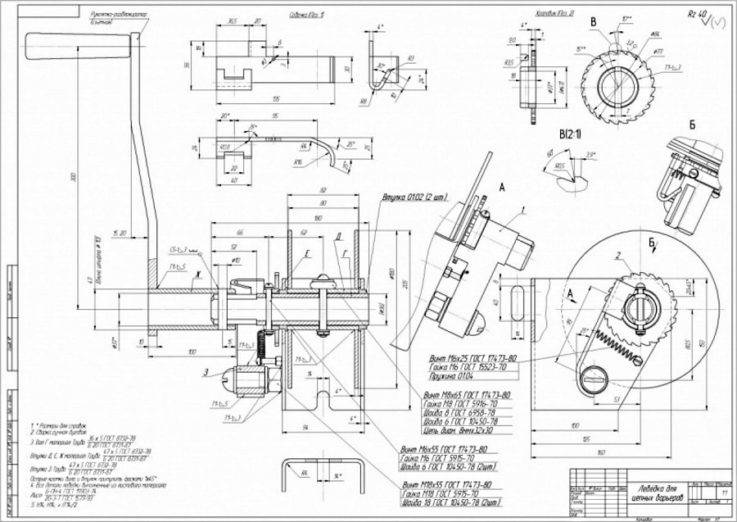

Для предварительного нарезания червячного колеса модульную фрезу с диаметром, близким (несколько меньшим) или равным диаметру цилиндра выступов червяка, устанавливают на оправке в шпиндель станка таким образом, чтобы она находилась примерно на середине стола станка в его среднем положении на поперечных направляющих.

В свою очередь, червячное колесо закрепляется на оправке или в самоцентрирующем патроне на шпинделе универсальной делительной головки (УДГ), а стол станка поворачивается на угол λ подъема винтовой линии червяка. Затем путем установочных продольных, поперечных н вертикальных перемещений стола червячное колесо ставится в такое положение, при котором ось фрезы пересекла бы ось червячного колеса в плоскости его симметрии, а фреза вершиной своего самого нижнего зуба касалась точки а (рис. XI.6). Далее включают вращение шпинделя станка и вертикальную рабочую подачу.

Глубину фрезерования — длину вертикального рабочего хода — назначают исходя из расстояния аω между осями червяка и червячного колеса в состоянии их зацепления, оставляя по этому размеру некоторый припуск (0,3—0,4 мм) на окончательную обработку. Это расстояние определяется по формуле

аω=(dд + Dt)/2 (101)

где Dt — диаметр начальной окружности червячного колеса.

Окончательная обработка червячного колеса производится с помощью специальной червячной фрезы. Стол станка возвращается в свое нормальное положение, а оправка с заготовкой червячного колеса устанавливается на центрах УДГ и ее задней бабки, не закрепляясь. Зубья фрезы при неподвижном шпинделе вводятся во впадины предварительно обработанных зубьев колеса, после чего включают вращение шпинделя на одной из низких частот вращения.

Убедившись в удовлетворительном зацеплении заготовки с фрезой и равномерном вращении заготовки, увеличивают частоту вращения шпинделя станка до обеспечивающей рабочую скорость резания. Затем осуществляют вручную вертикальную подачу, продолжаемую до удаления оставленного припуска, т. е. до достижения расчетного значения аы.

Завершив подачу, выполняют некоторую паузу в подаче—производят работу без подачи. За время этой паузы устраняются отклонения обработки, вызванные упругими отжатиями. При таком способе обработки можно достичь удовлетворительных результатов.

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1 Установлены следующие группы испытаний цепей:

А — для цепей, работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной ванне или при периодической смазке;

Б — для цепей, работающих преимущественно в открытых тихоходных передачах при периодической смазке (передачи сельскохозяйственных и им подобных машин);

В — для цепей, работающих в приводах машин общепромышленного назначения в условиях периодической смазки;

Г — для цепей, работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия стендовых испытаний цепей на надежность должны соответствовать указанным в таблицах , .

В.3 Расчетную нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам таблиц и , определяют путем умножения расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 — для двухрядной цепи;

2,5 — для трехрядной цепи;

3,0 — для четырехрядной цепи.

В.4 Продолжительность испытания согласно таблицам , указана с учетом времени периода приработки.

Для многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и установленной безотказной наработки определяют умножением средней наработки до отказа и установленной безотказной наработки для соответствующих однорядных цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах , предельное увеличение длины отрезка цепи от его начального значения с числом звеньев по таблице 8 дано без учета износа в период приработки.

Таблица В.1 — Группа испытания А

Типоразмер цепи | Параметры базового корпуса | Режимы и результаты испытаний | Предельное увеличение длины измеряемого отрезка, мм | ||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращенияведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | |||

ведущей | ведомой | ч | |||||||

ПР-8-4,6 | 120 | 21 | 21 | 3200 | 25 | 10 | 1000 | 660 | 1,2 |

ПР-9,525-9,1 | 120 | 21 | 21 | 3000 | 60 | 15 | 1100 | 700 | 1,4 |

ПВ-9,525-11,5 | 44 | 15 | 31 | 2600 | 36 | 40 | 1100 | 700 | 2,0 |

ПВ-9,525-13 | 66 | 24 | 52 | 2600 | 53 | 40 | 1100 | 700 | 2,0 |

2ПВ-9.525-20 | 66 | 24 | 52 | 2600 | 65 | 40 | 1100 | 700 | 3,0 |

ПР-12,7-10-1 | 112 | 19 | 48 | 1200 | 40 | 20 | 950 | 600 | 1,9 |

ПР-12,7-9 | 112 | 19 | 48 | 1200 | 50 | 20 | 950 | 600 | 1,9 |

ПР-12,7-18,2-1 | 110 | 17 | 40 | 1200 | 125 | 60 | 1100 | 700 | 2,5 |

ПР-12,7-18,2 | 110 | 17 | 44 | 1280 | 140 | 60 | 1100 | 700 | 2,5 |

ПР-15,875-23-1 | 100 | 16 | 42 | 1180 | 175 | 60 | 1100 | 700 | 3,1 |

ПР-15,875-23 | 100 | 16 | 42 | 1180 | 220 | 60 | 1100 | 700 | 3,1 |

Таблица В.2 — Группа испытания Б

Типоразмер цепи | Параметры базового контура | Режимы и результаты испытаний | |||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | Предельное увеличение длины измеряемого отрезка цепи, мм | ||

ведущей | ведомой | ч | |||||||

ПР-19,05-31,8 | 110 | 19 | 19 | 1200 | 200 | 40 | 1200 | 760 | 1,9 |

ПР-25,4-60 | 110 | 19 | 19 | 800 | 400 | 65 | 900 | 570 | 1,9 |

ПР-31,75-89 | 100 | 17 | 17 | 600 | 605 | 100 | 850 | 540 | 2,4 |

ПР-38,1-127 | 100 | 17 | 17 | 450 | 945 | 150 | 850 | 540 | 2,3 |

ПР-44,45-172,4 | 100 | 17 | 17 | 350 | 1025 | 200 | 800 | 500 | 1,8 |

ПР-50,8-127 | 94 | 17 | 17 | 280 | 1470 | 250 | 750 | 460 | 1,8 |

ПР-63,5-354 | 94 | 17 | 17 | 220 | 2320 | 300 | 650 | 410 | 1,5 |

С этим читают

3 Повышение производительности и заточка режущих кромок

В процессе работ по зубонарезанию происходит постепенное затупление и износ режущей поверхности. Инструмент теряет работоспособность, которую необходимо восстанавливать. Наиболее распространенным и доступным способом является заточка червячных фрез с помощью специальных приспособлений. Станок, который используется для заточки червячных фрез, позволяет восстановить правильные геометрические размеры и параметры, а также режущие свойства инструмента в полном объеме.

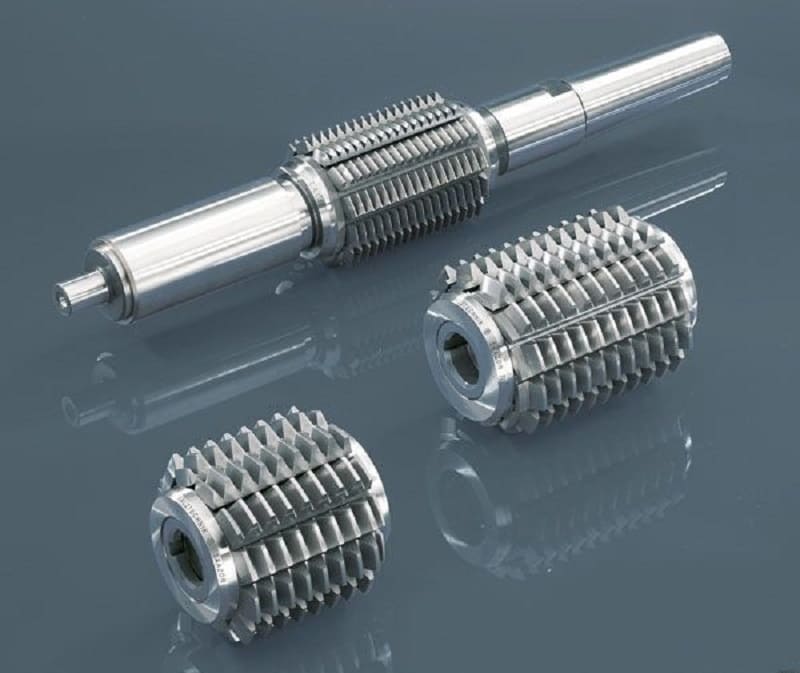

Виды червячных фрез

Виды червячных фрез

От качества заточки и оборудования зависит точность нарезки и точность профиля зуба при работе с исправленным инструментом. Заточка и затылование должны производиться на специальных фрезерных заточных или шлифовальных станках в зависимости от степени износа режущих кромок инструмента. Заточка ведется по передней поверхности, затылование – по задней поверхности с направлением по радиусу зубьев (в том случае, когда степень износа очень высокая).

Существует также несколько способов совершенствования и модернизации поверхности после заточки фрез, которые применяются для повышения производительности, увеличения срока службы и упрощения процесса эксплуатации. Среди основных направлений модернизации можно выделить:

- применение эффективных сборных конструкций из твердых сортов стали;

- улучшение кромок профиля и изменение схемы нарезания и геометрических параметров инструмента;

- использование затыловочных и многозаходных червячных фрез.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез должны проводиться на зубофрезерных станках, соответствующих установленным для них нормам точности по ГОСТ 659-89.Фрезы должны испытываться на образцах из стали 45 по ГОСТ 1050-88 твердостью 170…207 НВ.Испытания фрез должны проводиться на режимах, указанных в табл.4.

Таблица 4

Вид обработки | Шаг цепи, мм | Подача, мм/об | Скорость резания, м/мин |

Обработка по сплошному металлу | 6,350-25,40 | 1,6-2,4 | 25-30 |

Обработка по предварительно нарезанному зубу | 31,75-76,200 | 1,8-2,2 | 22-26 |

В качестве смазочно-охлаждающей жидкости должно применяться масло индустриальное 20А по ГОСТ 20799-88 или 5%-ный по массе раствор эмульсола с расходом не менее 40 л/мин.(Измененная редакция, Изм. N 1).

4.1.1. Испытания на средний и установленный период стойкости проводят на фрезах одного типоразмера каждого диапазона шагов цепи по табл.4.Приемочное значение среднего периода стойкости должно быть не менее 390 мин, приемочное значение установленного периода стойкости – не менее 190 мин.

4.1.2. Испытания на работоспособность проводят в течение 10 мин машинного времени. После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

4.1.1; 4.1.2. (Введены дополнительно, Изм. N 1).

4.2. Контроль параметров фрез проводят средствами контроля с погрешностью измерения:по ГОСТ 8.051-81 – при измерении линейных размеров (п.1.4);не более 25% от допуска на проверяемый параметр при контроле формы и расположения поверхностей;по ГОСТ 17336-80 – при контроле по пп.5-8 табл.3.

4.3. При контроле фрез по пп.4-12 табл.3 измерения проводят на полных витках. Контроль фрез класса точности Д по пп.9, 10 табл.3 допускается проводить по шаблону.

4.4. Твердость фрез (п.2.3) должна контролироваться по ГОСТ 9013-59 на приборах типа ТР по ГОСТ 23677-79.

4.5. Параметры шероховатости поверхностей фрез должны контролироваться: – на приборах типа ПСС по ГОСТ 9847-79, – на профилометрах по ГОСТ 19300-86.Допускается контролировать параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в табл.2 значения параметров шероховатости, или с образцами шероховатости поверхности по ГОСТ 9378-75*. Сравнение проводят при помощи лупы ЛП-1-4 по ГОСТ 25706-83._______________* Действует ГОСТ 9378-93. – Примечание.

4.6. Внешний вид фрезы проверяют при помощи лупы ЛП-1-4 по ГОСТ 25706-83.

4.4-4.6. ( Измененная редакция, Изм. N 2).

Использование червячной фрезы

Сегодня фреза червячная для нарезки зубьев звездочек представлена трудной конструкцией, при использовании которой можно получить точное изделие. На протяжении долгого времени аналогичный вид обработки был связан с серьёзным недостатком – доводилось регулярно проводить заточку. Это связано со следующим:

- Червячные зуборезные фрезы на момент обработки поверхности обнашивались неровно. На первичном шаге в процессе резания принимала участие лишь верхняя часть зуба, которая быстро стачивалась и теряла собственную форму.

- Для компенсирования быстрого износа и изменения формы зуба доводилось проводить периодическую заточку поверхности. После нескольких циклов фрезы для нарезки зубьев приходили в полную негодность, что значительно повышало отпускная цена изделия.

Решить рассматриваемую проблематику смогли за счёт модифицирования инструмента, для чего начали применять сменяемые гребенки. Их производство сегодня проходит при использовании технологий 3D, что дает возможность получить изделие с верными размерами.

Встречаются и алмазные варианты выполнения, которые как правило будут работать при очень больших режимах обработки. Алмазная кромка резки обходится значительно дороже, но одновременно не нагревается и не теряет собственные важные характеристики при долгой эксплуатации.

Обработка цилиндрических колес может проходит при использовании многофункциональной фрезы. При этом под ее установку требуется специализированная оснастка, которая подойдет для определенного оборудования.

Напоследок напомним, что дешевые инструменты используют при резании исключительно при подаче вещества для смазки. Благодаря этому значительно уменьшается степень износа поверхности.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

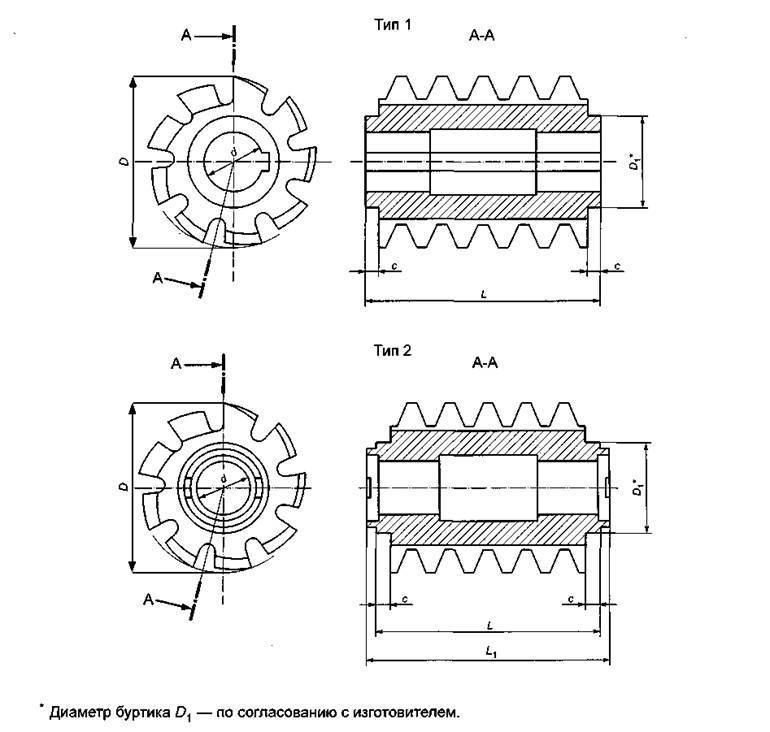

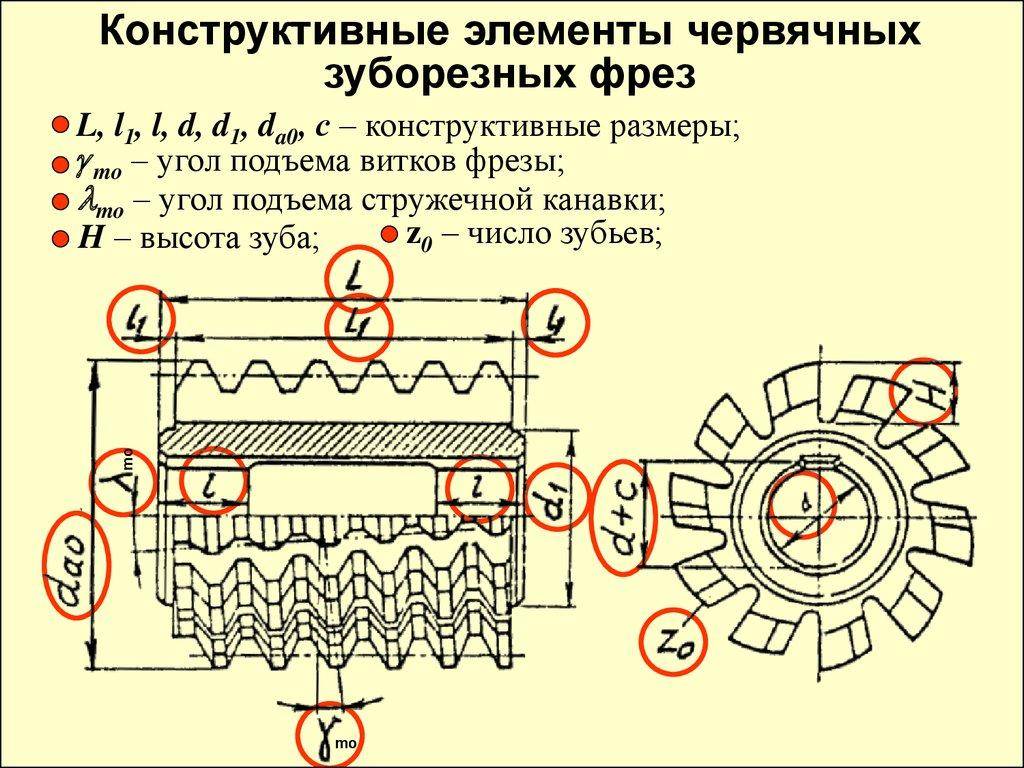

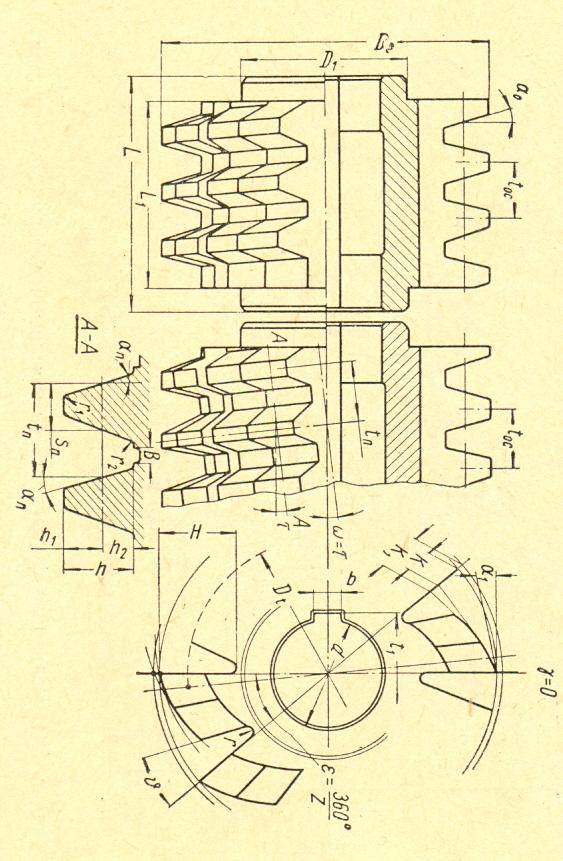

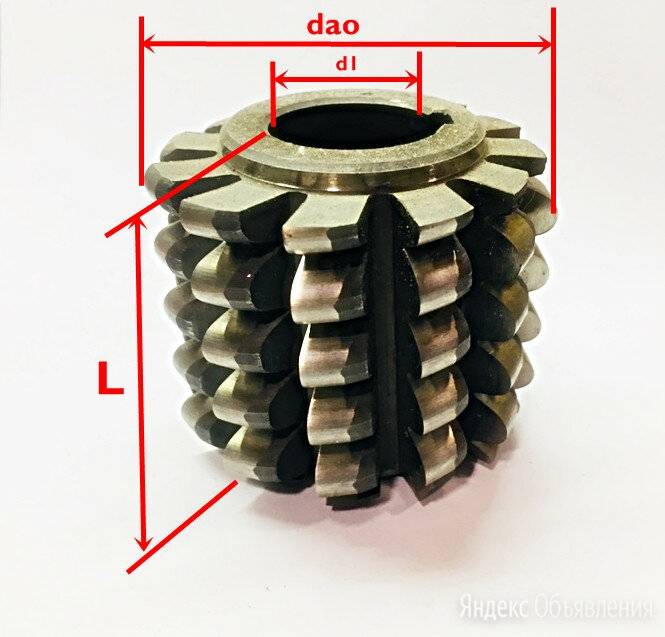

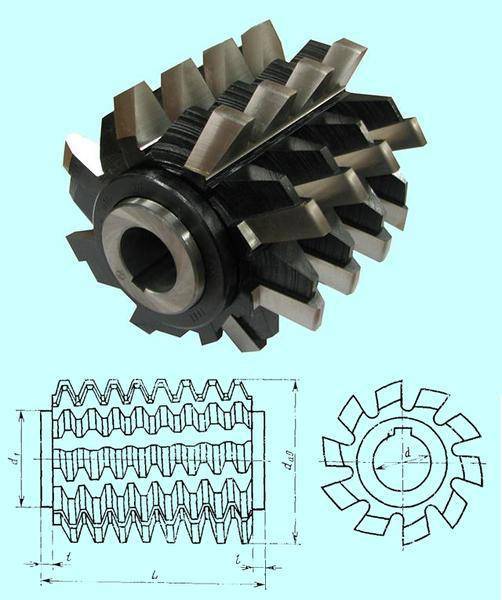

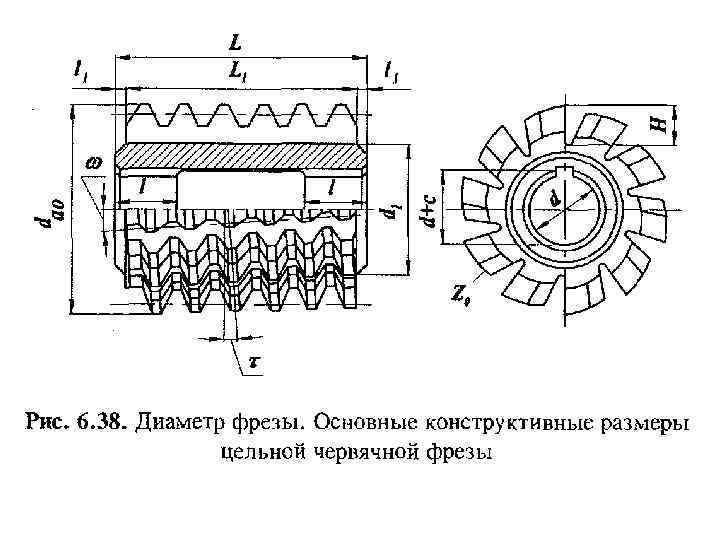

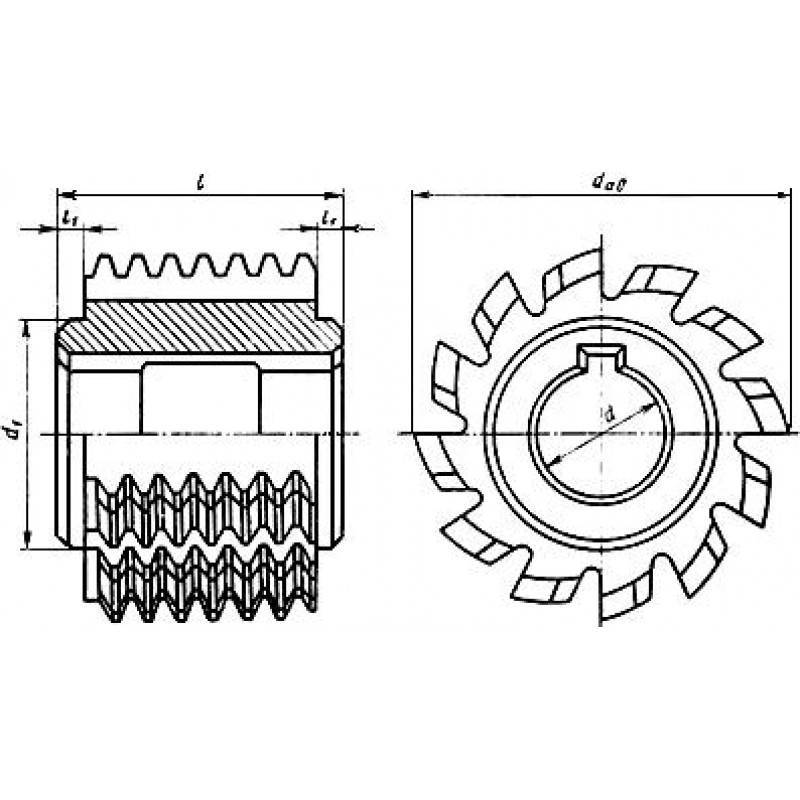

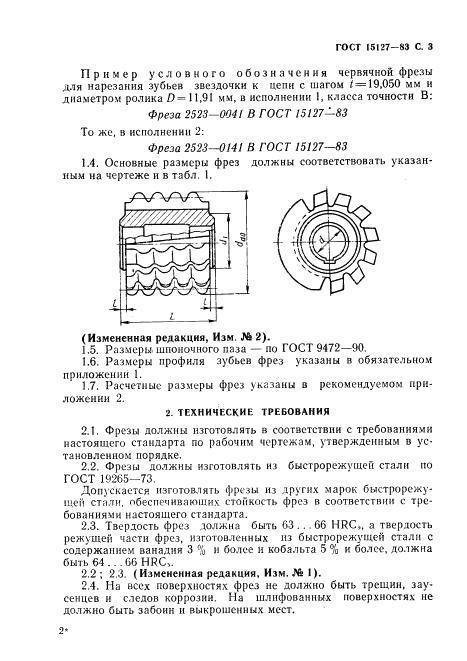

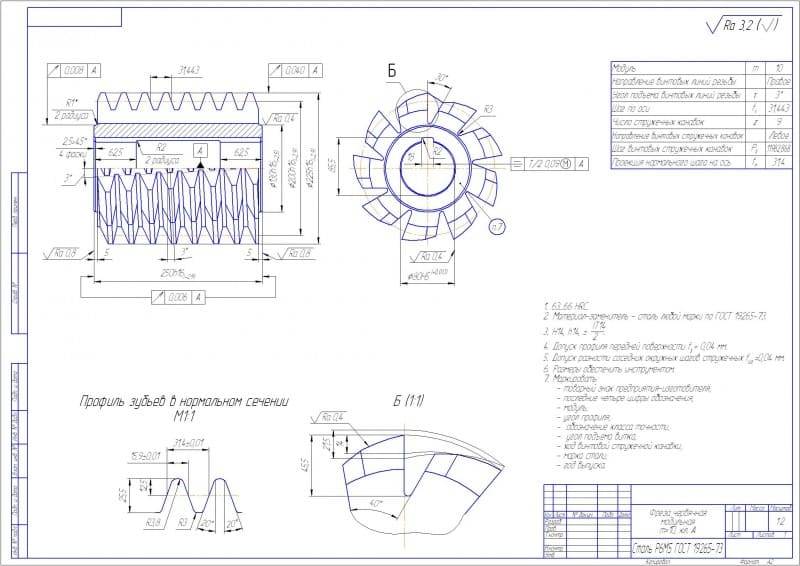

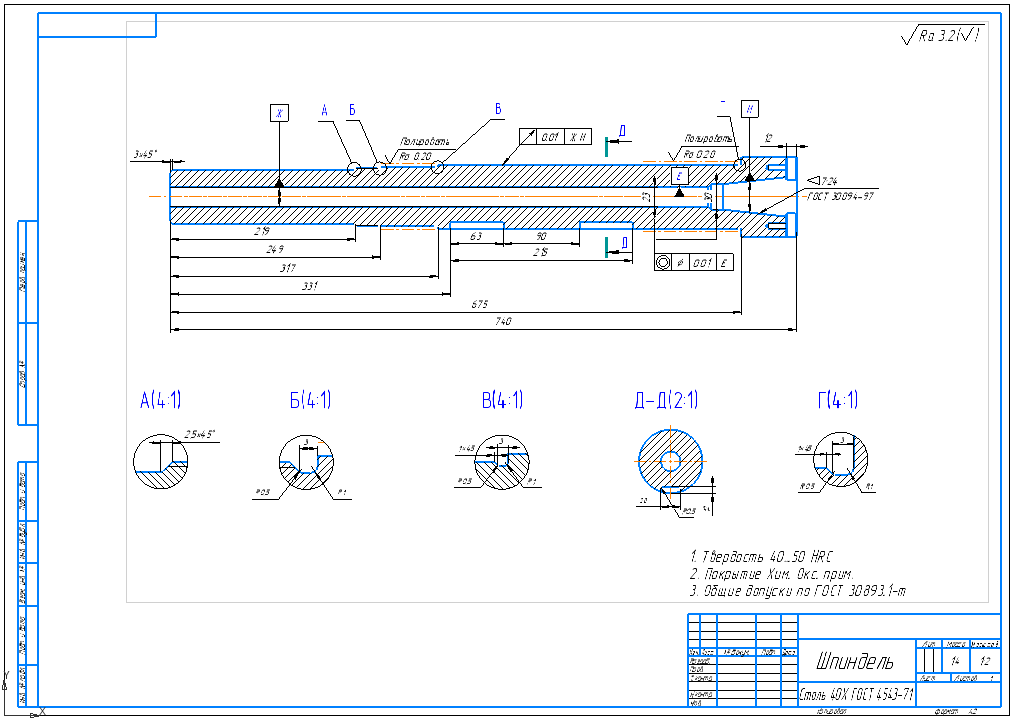

Конструкции инструмента

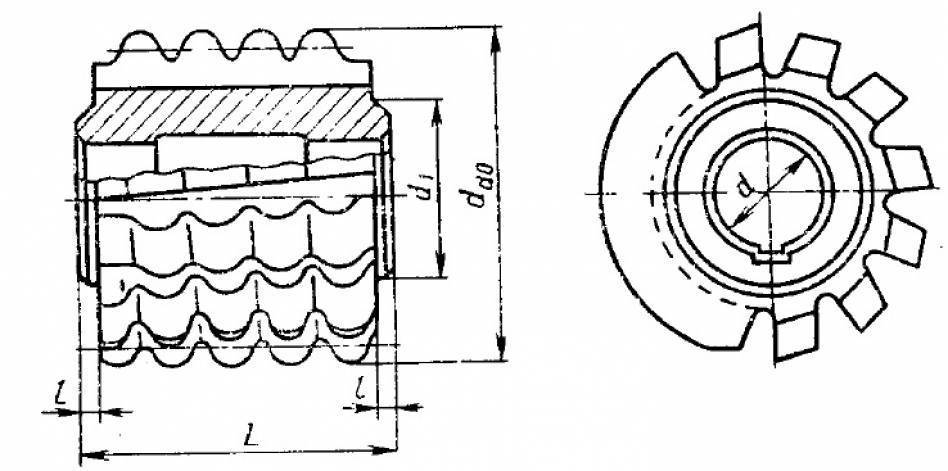

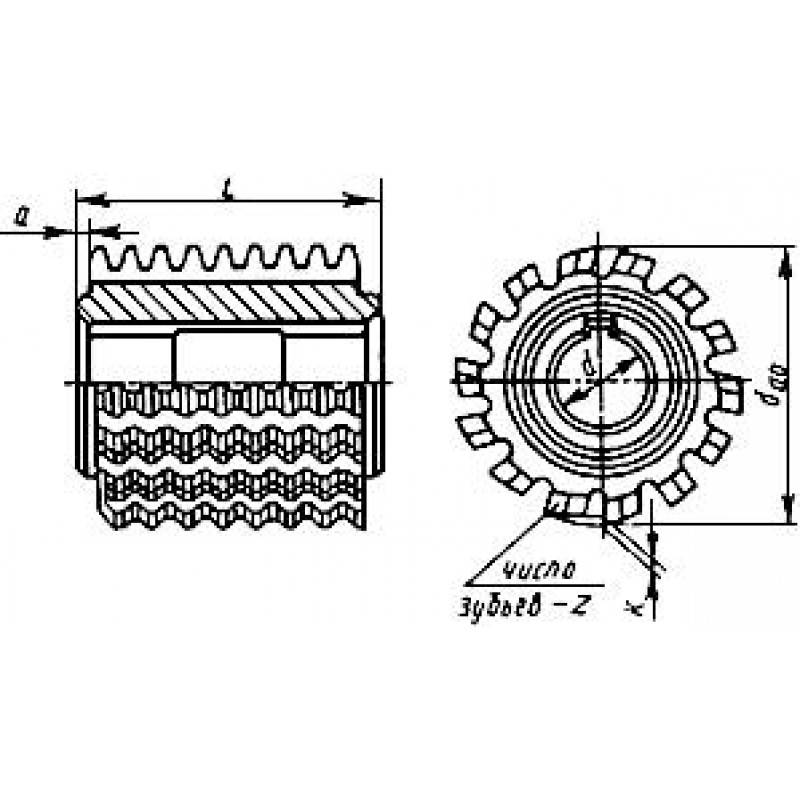

При производстве рассматриваемого инструмента должны учитываться нормы, которые установлены в ГОСТ 15127-83 (фреза червячная в противном случае не сможет обеспечить высокое качество получаемой поверхности). Изделие характеризуется достаточно сложной конструкцией, при этом она может существенно отличаться в зависимости от предназначения фрезы. Червячные зуборезные фрезы цилиндрические состоят из следующих элементов:

- При изготовлении в качестве основы применяется цилиндрическая болванка. Она может иметь самые различные размеры и длину, все зависит от конкретной поставленной задачи при изготовлении.

- Рабочая часть представлена зубьями, которые имеют особую форму. При этом зубья расположены на определенном удалении друг от друга, есть технологические канавки для отвода стружки.

- По торцевым сторонам, как правило, есть небольшие скосы, предназначенные для отделения рабочей части от крепежного элемента станка.

- Сегодня фрезы червячные могут устанавливаться на различных фрезеровальных станках, для чего в центральной части изделия есть отверстие. Проворачивание инструмента на момент обработки заготовки исключается за счет отверстия для шпонки. Ее размеры выбираются в зависимости от того, на какую нагрузку рассчитано изделие.

Форма зубьев получается при соблюдении государственных стандартов. Она во многом определят то, для получения каких деталей применяется инструмент.

Могут применяться варианты исполнения с уменьшенным профильным углом. Этот инструмент позволяет уменьшить количество микронеровностей на поверхности. Среди особенностей применения отметим следующие моменты:

- Применение инструмента с уменьшенным профильным углом позволяет улучшить процесс резания. При этом обеспечивается рациональное распределение припуска на финишное резание.

- Встречаются варианты исполнения многозаходного типа, которые могут применяться для получения колес с модулем 4-5 мм.

- Существенное увеличение жесткости оправы позволяет увеличить подачу и повысить производительность. Уменьшение количества микронеровностей на поверхности зуба также обеспечивает получение качественной детали.

- Использоваться подобный инструмент может исключительно на станках, габариты которых позволяют проводить установку. Рекомендуется применять радиальное направление подачи для существенного увеличения показателя производительности.

Эвольвентная винтовая поверхность характеризуется тем, что поверхность может обрабатываться при применении плоского шлифовального круга. При изготовлении подобной поверхности может возникнуть ряд трудностей.

Виды червячных фрез

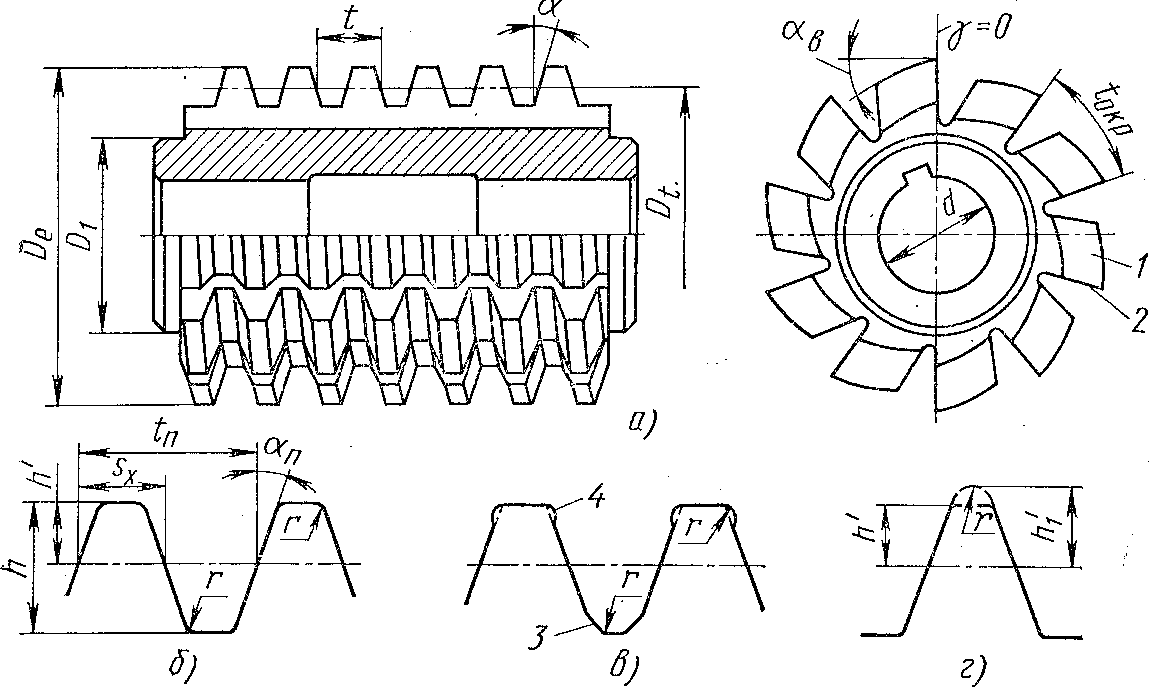

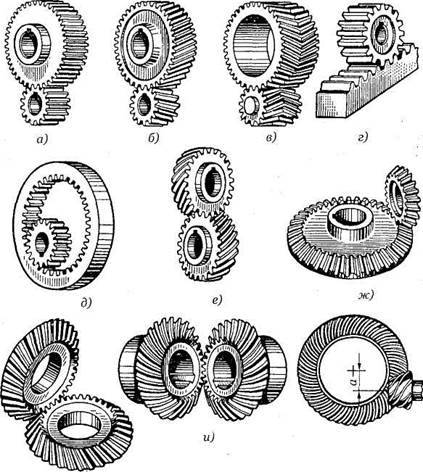

Выделяют довольно очень много самых разных моделей, классификация проходит по ряду признаков. В зависимости от типа проводимой обработки выделяют следующие варианты выполнения:

Черновые. Такой способ выполнения используется для предварительного формирования поверхности, передний угол составляет 5-7 градусов. Основной спецификой можно назвать меньшую толщину зубьев. Данный инструмент получил очень большое распространение в различных промышленных областях, так как используется при проведении переходной операции.

Чистовые. В результате проведения черновой обработки полученная деталь очень часто не обладает необходимыми параметрами. Для того чтобы их достичь проходит чистовая обработка, которая учитывает использование конкретных червячных фрез.

Прецизионные

Такой вариант выполнения, во время изготовления которого также принимается во внимание государственный стандарт, предназначен для нарезки зубьев в турбинных передачах. Характерной спецификой можно назвать увеличенный диаметр изделия.

Фреза червячная питчевая относится к категории особенных инструментов, используется для получения звездочек.

Довольно обширное распространение обрела фреза червячная модульная, которая бывает однозаходной или многозаходной. Другой вариант выполнения используется для чистового точения, так как делается при использовании огнеупорных материалов.

Очень часто в машиностроительной области встречаются сборные червячные фрезы. Их основными характерностями назовем такие моменты:

- Главная составляющая предоставлена цельным элементом. Благодаря этому обеспечивается большая прочностью и долгий срок эксплуатации.

- Поверхность для работы выходит благодаря использованию вставных гребенок или путем их крепления методом сварки.

Большинство модульных вариантов выполнения с меньшим диаметром изготавливается в цельном виде. Благодаря этому значительно увеличивается их крепость.

Выжным признаком спецификации также можно назвать вид используемого материала во время изготовления изделия. К свойствам используемых сплавов отнесем такие моменты:

- Устойчивость к изнашиванию. Аналогичное свойство является ключевым для всех инструментов, используемые для обработки механическим способом. Если критерий невысокий, то кромка резки начинает быстро тупится. Благодаря этому уменьшается точность обработки, а еще уменьшается срок эксплуатации.

- Жаропрочность. Процесс резания построен на трении, при котором появляется тепловая энергия. Очень большая температура оказывается основой увеличения пластичности, благодаря этому происходит деформация поверхности и ухудшение ее параметров.

- Высокая твердость поверхности. Собственно твердость используемого материала определяет результативность червячной фрезы на момент работы.

- Стойкость к внутренним деформациям. Во время резания силы могут быть распределены очень разным образом. Внутренние деформации, которые связаны с нагревом и иным влиянием на материал, становятся основой образования трещин и прочих недостатков. Если они проявились, то оснастка не может применяться в последующем.

Современные сплавы значительно расширили возможность фрезеровального оборудования, дали возможность увеличить продуктивность и качество приобретаемых изделий. Фреза червячная новикова часто делается при использовании инструментальных сталей, которые способны выдержать влияние большой температуры и при этом сберечь устойчивость к износу.

Related Posts via Categories

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент Пальчиковая фреза – причудливое название для важного предмета Фреза коническая круглая – непростая жизнь одного инструмента Режимы резания при фрезеровании – как выполнить аналитический расчет? Фреза с цилиндрическим хвостовиком – требования ГОСТа к инструменту Фрезы для торцевого фрезерования – особенности многолезвийного инструмента Фрезерование пазов – как качественно выполнить операцию?Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки ФСШ-1А – станок для качественного фрезерования деревянных заготовок