Холоднокатаная сталь

Холоднообработанные стали обычно тверже и прочнее, чем стандартные горячекатаные стали.

Холоднокатаная сталь — это, в принципе, горячекатаная сталь, прошедшая дальнейшую обработку. Остывшую горячекатаную сталь снова прокатывают при комнатной температуре для получения более точных размеров и улучшения качества поверхности.

Техническиий термин «холоднокатаный» применяется только к листам, которые подвергаются сжатию между роликами. Другие процессы холодной обработки (токарные, шлифовка и полировка) используют для превращения существующего горячекатаного металлопроката в более изысканные продукты.

Сталь холоднокатаная определяется по следующим характеристикам:

- более гладкие поверхности с более жесткими допусками;

- чистые поверхности, часто маслянистые на ощупь;

- полосы идеальные и квадратные с чёткими краями и прямыми углами;

- трубы квадратные более однородны и прямолинейны.

Холоднокатаная сталь отлично подходит для изделий, которые нуждаются в точных размерах и улучшенных характеристик поверхности.

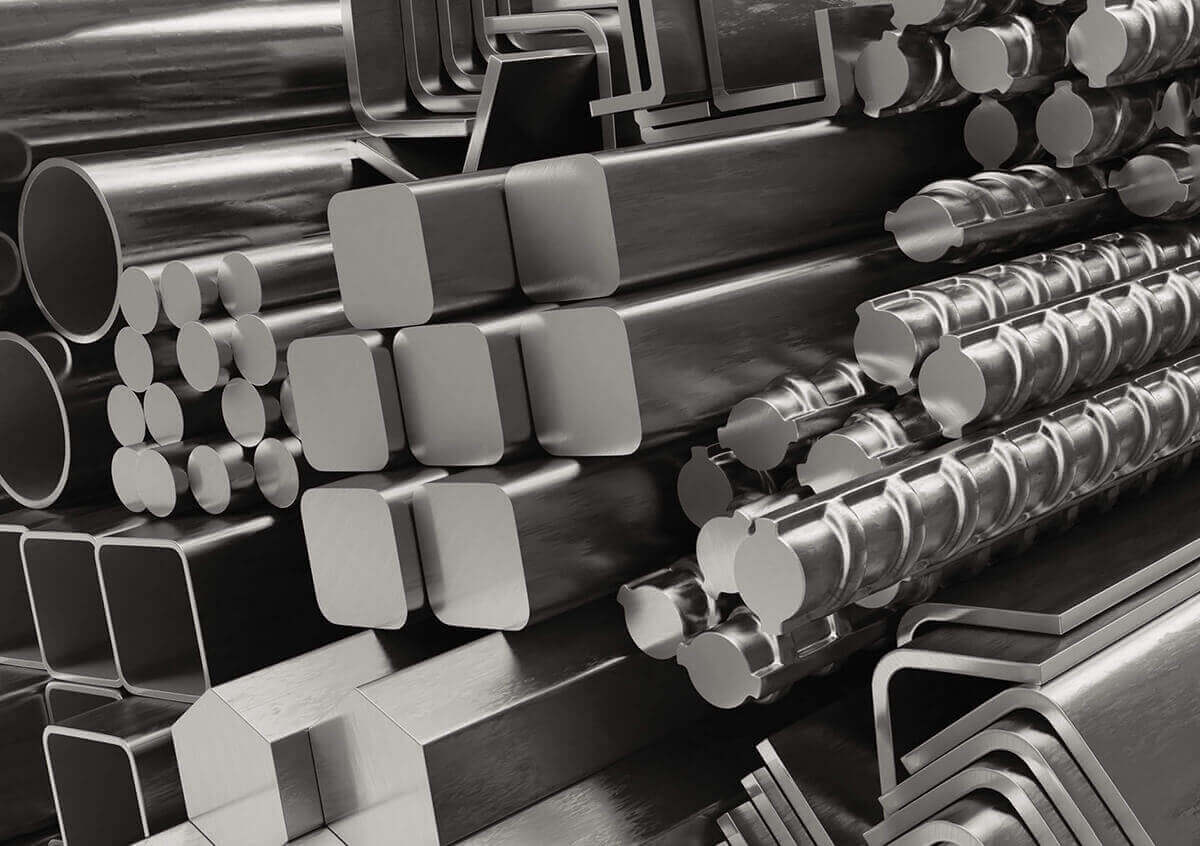

Виды металлопроката и сферы применения

Для людей, слабо разбирающихся в теме строительства, металлопрокат — трудный для понимания термин. Эта статья с ним ознакомит и поможет вникнуть в то, что же такое прокат. Имеется огромное количество определений, которые растолковывают это слово. Но главным является то, что для получения этого вида стройматериала используются металлоносные виды руд, которые долго обрабатываются. После этого при высокой температуре металл проходит обработку под давлением с применением особого оборудования.

Разновидности металлопроката

Следует отметить, что бывает как холодный, так и горячий прокат металла. В данный момент у этого материала есть существенные отличия от проката, который был раньше. Прочные и стойкие металлы получаются благодаря разнообразию способов изготовления. Высококачественный прокат необходим абсолютно при любом виде стройки. Данным продуктом пользуются, как в строительной и промышленной отрасли, так и в машиностроительном производстве. На сегодняшний день имеется множество предприятий, занимающихся реализацией различных видов изделий из металла.

Данный стройматериал бывает сортовым и листовым. Первым типом проката пользуются при производстве изделий, имеющих круглое и квадратное сечение. Он обладает фасонным назначением. А второй тип проката имеет вид металлических листов, полученных из разнообразных сплавов.

Кроме того, по виду металлопрокат делиться на цветной и черный. Главными составными черного металлического проката являются сталь, железо или чугун. Если говорить о цветном прокате, то к нему относятся цинк, алюминий, медь и прочие металлы. Стоит отметить, что определенному заданию соответствует индивидуальный вид проката, и дело тут не в стоимости. Сортовой тип металлопроката — это полоса, катанка, балка, шестигранник, арматура и так далее. Особенно популярна лента алюминиевая цена которой относительно невысока. её используют не только в строительстве, но и в пищевой промышленности, а также в медицине, как упаковочный материал.

Популярные виды металлопроката

Следует отметить, что сейчас частенько можно увидеть на рынке объявление о продаже труб вгп дешево

Это говорит о том, что тут конкуренцию можно назвать высокой и каждому производителю важно привлечь внимание целевых клиентов

Востребованным изделием является арматура, ее часто применяют в монолитном строительстве. Она имеет вид прута. Арматуру получают, когда скатывают высокопрочную сталь, ее используют, как усилитель для железобетонной конструкции. Ради справедливости скажем, что этот стройматериал необходим при любом перекрытии или армировании.

Балку можно назвать габаритной продукцией, применяемой при возведении колонн, мостовых перекрытий, мостов и так далее. Катанку используют, когда изготавливают каркасы и сетки из арматуры.

Круг незаменимый во время создания винтов, лестниц, болтов и других шпилек. Если говорить о швеллере, уголке, двутавре, то все это фасонный прокат. Металлические детали используются при строении сооружений, которые быстро возводятся. Что касается холоднокатаных, стальных, оцинкованных, горячекатаных листов, то их относят к листовым изделиям.

Реконструкция действующих прокатных станов

К совершенствованию действующих прокатных станов относятся повышение производительности, уменьшение трудоемкости в работе стана и обслуживающих его участков, улучшение качества проката и технико-экономических показателей работы (расхода энергии, топлива, валков, воды и т. д.) и обеспечение снижения себестоимости и высокая производительность труда. Энергоемкость прокатных цехов в общем энергетическом балансе завода высокая, поэтому экономия электроэнергии имеет большое значение. С точки зрения рентабельности завода большую роль играет выпуск наиболее дорогих и качественных видов проката, являющихся, как известно, более трудоемкими и малопроизводительными.

Конкретные задачи рационализации и реконструкции прокатных станов решают на основе изучения накопленных фактических производственных данных, их анализа и производственных исследований.

Технический прогресс прокатного производства развивается настолько быстро, что объектом рационализации и реконструкции являются не только старые прокатные станы, но и вновь пущенные станы. В прокатном производстве рационализация чаще всего касается режимов нагрева и обжатий, калибровок, скоростного режима, конструкции вспомогательных механизмов, стойкости деталей и узлов оборудования, стойкости валков и арматуры. В результате проведения мероприятий по реконструкции и рационализации становится возможным осуществление высокопроизводительных режимов прокатки, сокращение вспомогательных операций, удлинение межремонтных периодов эксплуатации, внедрение механизации и автоматизации. К мероприятиям по реконструкции относятся коренное изменение конструкций и состава нагревательных, термических устройств, схем прокатки с установкой дополнительных клетей и применение новых схем их расположения, замена главных приводов и вспомогательного оборудования. Имеется много примеров эффективной модернизации и реконструкции действующих станов путем механизации линейных станов, применения принципа полунепрерывной прокатки вместо линейной, периодической и внедрения более совершенного принципа последовательности и непрерывности процесса, замены главных двигателей с резким увеличением их мощности и скорости прокатки.

Различия

Оба вида стальных труб нуждаются в разогреве, чтобы их можно было деформировать в цилиндр нужного размера. Однако при холодной деформации разогрев идет незначительный, не меняющий внутреннюю структуру металла, а при горячей – сильный разогрев, который позволяет быстро обработать сталь и сделать готовое изделие металлопроката недорогим.

В холодном прокате на гильзу из стали воздействуют, в основном, давлением. Это дает большие затраты топлива, так как давление должно быть очень сильным и мощным, зато позволяет получить более точный и прочный прокат. Правда, цена при этом заметно возрастает.

Холодной деформации чаще подвергаются мягкие марки стали с низким содержанием углерода и других добавок, например, стали 10-25. Из такого стального сплава получается гладкая и красивая труба с поверхностью высокого качества. Если трубопрокат будет эксплуатироваться для проведения жидкостей с осадками, то это имеет большое значение, так как на внутренней гладкой поверхности они будут скапливаться гораздо меньше.

Горячекатаные трубы при этом меньше подвергаются разрушительному воздействию коррозии, так что имейте это в виду, если вам нужно купить трубу стальную.

Плюсы и минусы холоднокатаной и горячекатаной стали

Обе технологии изготовления стального листового проката позволяют получать листовой металлопрокат с определенными техническими характеристиками, необходимыми для того или и иного технологического процесса. При этом как холодный, так и горячий прокат имеют свои преимущества и недостатки.

Минусы холодной прокатки

- Слабая коррозионная стойкость.

- Низкая пластичность металла.

- Сравнительно большая себестоимость из-за энергоемкого оборудования.

Плюсы горячей прокатки

- Диапазон толщин – от 0,4 до 200 мм.

- Сравнительно малая себестоимость.

- Высокая коррозиестойкость в сравнении с холоднокатаным прокатом.

Минусы горячего проката

- Плохое качество тонкого листового проката.

- Некачественная поверхность с окалиной.

- Неточность размеров.

- Возможны поводки при сварке.

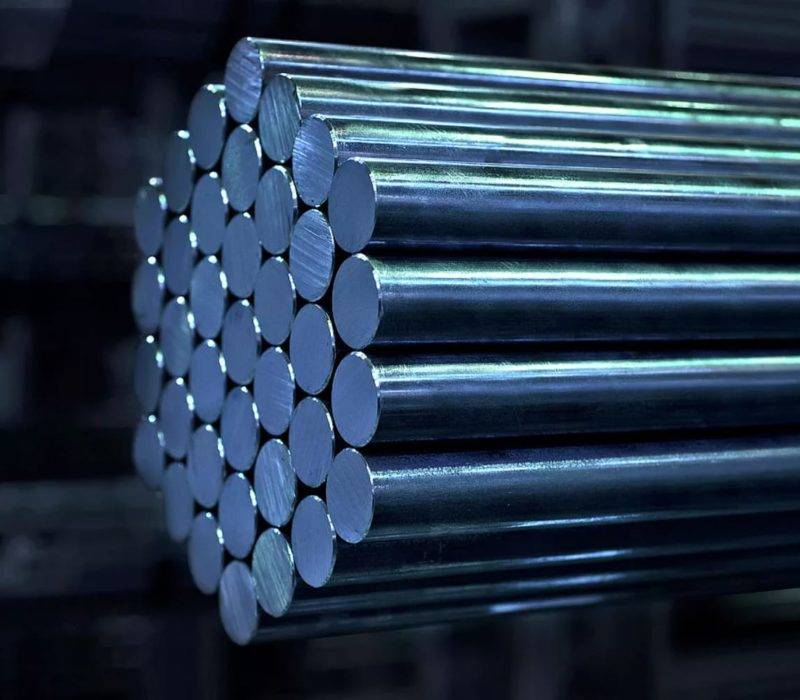

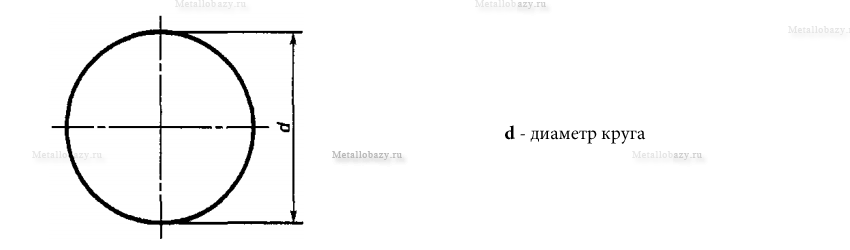

Справочник по металлопрокату — Круг стальной

Прокат стальной круглого сечения.

| Номер стандарта | Название |

| ГОСТ 2590-88 | Прокат стальной горячекатаный круглый. Сортамент |

| ГОСТ 1133-71 | Сталь кованая круглая и квадратная. Сортамент |

| ГОСТ 7417-75 | Сталь калиброванная круглая. Сортамент |

| ГОСТ 14955-77 | Сталь качественная круглая со специальной отделкой поверхности. Технические условия |

| ОСТ 14-21-77 | Заготовка трубная из углеродистых, низколегированных и легированных сталей |

Для стального горячекатаного проката круглого сечения

диаметром от 5 до 200 мм включительно.Прокат диаметром более 270 мм изготавливается по согласованию с потребителем По точности прокат изготовляют:

• А — высокой точности;

• Б — повышенной точности;

• В — обычной точности.

Диаметр проката, предельные отклонения по нему, площадь поперечного сечения и масса 1 м длины должны соответствовать таблице 1.

Таблица. Масса круга.

| Диаметр, мм | Предельные отклонения, мм, при точности прокатки | Предельные отклонения, мм, при точности прокатки | Предельные отклонения, мм, при точности прокатки | Площадь поперечного сечения, мм2 | Масса 1 м профиля, кг |

| А | Б | В | |||

| 5 | +0,1 -0,2 | +0,1 -0,5 | +0,3 -0,5 | 0,1963 | 0,154 |

| 5,5 | 0,2376 | 0,186 | |||

| 6 | 0,2827 | 0,222 | |||

| 6,3 | 0,3117 | 0,245 | |||

| 6,5 | 0,3318 | 0,260 | |||

| 7 | 0,3848 | 0,302 | |||

| 8 | 0,5027 | 0,395 | |||

| 9 | 0,6362 | 0,499 | |||

| 10 | +0,1 -0,3 | 0,7854 | 0,616 | ||

| 11 | 0,9503 | 0,746 | |||

| 12 | 1,131 | 0,888 | |||

| 13 | 1,327 | 1,04 | |||

| 14 | 1,539 | 1,21 | |||

| 15 | 1,767 | 1,39 | |||

| 16 | 2,011 | 1,58 | |||

| 17 | 2,270 | 1,78 | |||

| 18 | 2,545 | 2,00 | |||

| 19 | 2,835 | 2,23 | |||

| 20 | +0,1 -0,4 | +0,2 -0,5 | +0,4 -0,5 | 3,142 | 2,47 |

| 21 | 3,462 | 2,72 | |||

| 22 | 3,801 | 2,980 | |||

| 23 | 4,155 | 3,260 | |||

| 24 | 4,524 | 3,55 | |||

| 25 | 4,909 | 3,85 | |||

| 26 | +0,1 -0,4 | +0,2 -0,7 | +0,3 -0,7 | 5,307 | 4,17 |

| 27 | 5,726 | 4,83 | |||

| 28 | 6,158 | 5,18 | |||

| 29 | +0,1 -0,5 | 7,069 | 5,55 | ||

| 30 | 7,548 | 5,92 | |||

| 31 | +0,4-0,7 | 8,420 | 6,31 | ||

| 32 | 8,533 | 6,71 | |||

| 33 | 9,079 | 7,13 | |||

| 34 | 9,621 | 7,55 | |||

| 35 | 10,18 | 7,99 | |||

| 37 | 10,75 | 8,44 | |||

| 38 | 11,34 | 8,90 | |||

| 39 | 11,95 | 9,38 | |||

| 40 | 12,57 | 9,86 | |||

| 41 | 13,20 | 10,33 | |||

| 42 | 13,85 | 10,88 | |||

| 43 | 14,52 | 11,40 | |||

| 44 | 15,20 | 11,94 | |||

| 45 | 15,90 | 12,48 | |||

| 46 | 16,62 | 13,05 | |||

| 47 | 17,35 | 13,61 | |||

| 48 | 18,10 | 14,20 | |||

| 50 | +0,1 -0,7 | +0,2 -1,0 | +0,4 -1,0 | 19,64 | 15,42 |

| 52 | 21,24 | 16,67 | |||

| 53 | 22,06 | 17,32 | |||

| 54 | 22,89 | 17,97 | |||

| 55 | 23,76 | 18,65 | |||

| 56 | 24,63 | 19,33 | |||

| 58 | 26,42 | 20,74 | |||

| 60 | +0,1 -0,9 | +0,3 -1,1 | +0,5 -1,1 | 28,27 | 22,19 |

| 62 | 30,19 | 23,70 | |||

| 63 | 31,17 | 24,47 | |||

| 65 | 33,18 | 26,05 | |||

| 67 | 35,26 | 27,68 | |||

| 68 | 36,32 | 28,51 | |||

| 70 | 38,48 | 30,21 | |||

| 72 | 40,72 | 31,96 | |||

| 75 | 44,18 | 34,68 | |||

| 78 | 47,48 | 37,51 | |||

| 80 | +0,3 -1,1 | +0,3 -1,3 | +0,5 -1,3 | 50,27 | 39,46 |

| 82 | 52,81 | 41,46 | |||

| 85 | 56,74 | 44,54 | |||

| 87 | 59,42 | 46,64 | |||

| 90 | 63,62 | 49,94 | |||

| 92 | 66,44 | 52,16 | |||

| 95 | 70,88 | 55,64 | |||

| 97 | 73,86 | 57,98 | |||

| 100 | — | +0,4 -1,7 | +0,6 -1,7 | 78,54 | 61,65 |

| 105 | 86,59 | 67,97 | |||

| 110 | 95,03 | 74,60 | |||

| 115 | 103,87 | 81,54 | |||

| 120 | — | +0,6 -2,0 | +0,8 -2,0 | 113,10 | 88,78 |

| 125 | 122,72 | 96,33 | |||

| 130 | 132,73 | 104,20 | |||

| 135 | 143,14 | 112,36 | |||

| 140 | 153,94 | 120,84 | |||

| 145 | 165,10 | 129,60 | |||

| 150 | 176,72 | 138,72 | |||

| 155 | 188,60 | 148,05 | |||

| 160 | — | — | +0,9 -2,5 | 201,06 | 157,83 |

| 165 | 213,72 | 167,77 | |||

| 170 | 226,98 | 178,18 | |||

| 175 | 240,41 | 188,72 | |||

| 180 | 254,47 | 199,76 | |||

| 185 | 268,67 | 210,91 | |||

| 190 | 283,53 | 222,57 | |||

| 195 | 298,50 | 234,32 | |||

| 200 | 314,16 | 246,62 | |||

| 210 | — | — | +1,2 -3,0 | 346,36 | 271,89 |

| 220 | 380,13 | 298,40 | |||

| 230 | 415,48 | 326,15 | |||

| 240 | 452,39 | 355,13 | |||

| 250 | 490,88 | 385,34 | |||

| 260 | — | — | +2,0 -4,0 | 530,66 | 416,57 |

| 270 | 572,26 | 449,22 |

Примечание: Площадь поперечного сечения и масса 1 м длины профиля вычислены по номинальным размерам. При вычислении 1 м проката плотность стали принята равной 7,85 кг/м3. Масса 1 м проката является справочной величиной. По требованию потребителя круглый покат изготовляют с плюсовыми отклонениями, указанными в таблице 2.

| Диаметр, мм | Предельное отклонение, не более |

| От 5 до 9 включительно | +0,5 |

| Свыше 9 до 19 | +0,6 |

| 19 — 25 | +0,8 |

| 25 — 31 | +0,9 |

| 31 — 37 | Суммы предельных отклонений для проката обычной точности прокатки в соответствии с таблицей 1 |

Овальность проката не должна превышать 50% суммы предельных отклонений по диаметру. Допускается для инструментального легированного и быстро режущего проката овальность не превышающая 60% суммы предельных отклонений по диаметру. Прокат диаметром до 9 мм изготовляют в мотках, свыше 9 мм — в прутках. В соответствии с заказом прокат изготовляют: мерной длины; кратной мерной длины; немерной кратной длины. Прокат изготовляют длиной: от 2 до 6 м — из углеродистой обыкновенного качества и низколегированной стали; от 2 до 6 м — из качественной углеродистой и легированной стали; от 1,0 до 6 м — из высоколегированной стали. Предельные отклонения по длине проката мерной и кратной мерной длины не должы превышать: +30 мм — при длине до 4 м включительно; +50 мм — при длине свыше 4 м до 6 м включительно. +70 мм — при длине свыше 6 м. Кривизна прутков не должна превышать значений, указанных в таблице 3.

| Диаметр Круга | Кривизна | |

| I класс | II класс | |

| До 25 мм включительно | 0,5% длины | — |

| Свыше 25 мм | 0,4% длины | 0,5% длины |

Кривизну проката измеряют на длине не менее 1 м на расстоянии не менее 1 м на расстоянии не менее 150 мм от концов.

Описание, классификации и характеристики

Схема поперечное сечение круглого стального проката

Круглый прокат может изготавливаться различными методами, главными из которых считаются:

- круг, диаметр которого достигнут горячей прокаткой (эту стадию проходит весь производимый металлургическими предприятиями круг);

- круг откалиброванный (калибрование горячекатаного круга на волочильных или прокатных станах);

Горячекатаный круг

Основным нормативным документом на прокат этой категории является ГОСТ 2590. По этому стандарту выпускается круг диаметром от 5 до 330 мм. Такая продукция поставляется либо в стержнях (при диаметре от 9 мм), либо в мотках (при диаметре не более 9 мм).

Длина прутков определяется группой марок стали и может составлять:

- 2000 – 12000 мм для сталей обыкновенного качества (от Ст0 до Ст6 всех степеней раскисления) и низколегированных марок (25Г2С и подобные стали);

- 2000 – 6000 мм для углеродистых качественных конструкционных сталей от 05кп до 55, а также для легированных марок, например, 30Г2;

- 1000 – 6000 мм для высоколегированных марок, например Н18Ф6М6;

Калиброванный круг

Круг производится по требованиям ГОСТ 7417 и может иметь диаметр 3 – 100 мм. В случае поставки продукции диаметром до 5 мм, ее сматывают в мотки, а при большем диаметре изготавливают в стержнях длиной от 1500 до 6500 мм. Для готового проката нормируются следующие геометрические параметры:

- предельные отклонения размеров;

- овальность;

- скручивание;

- кривизна;

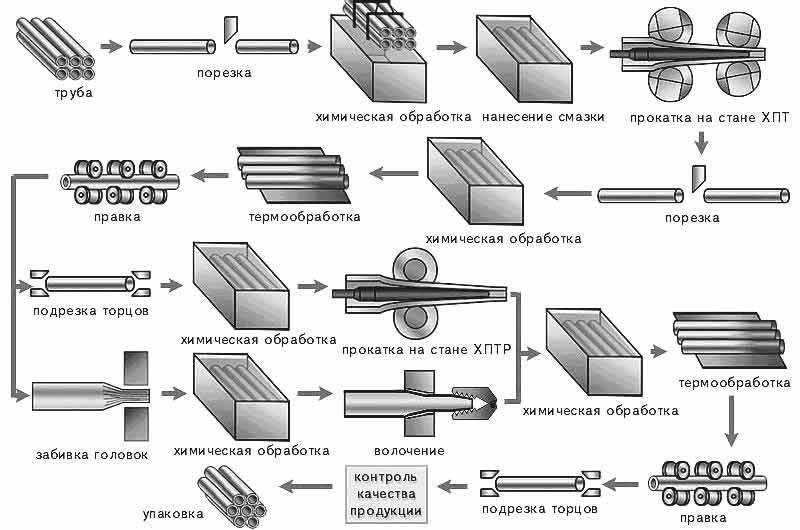

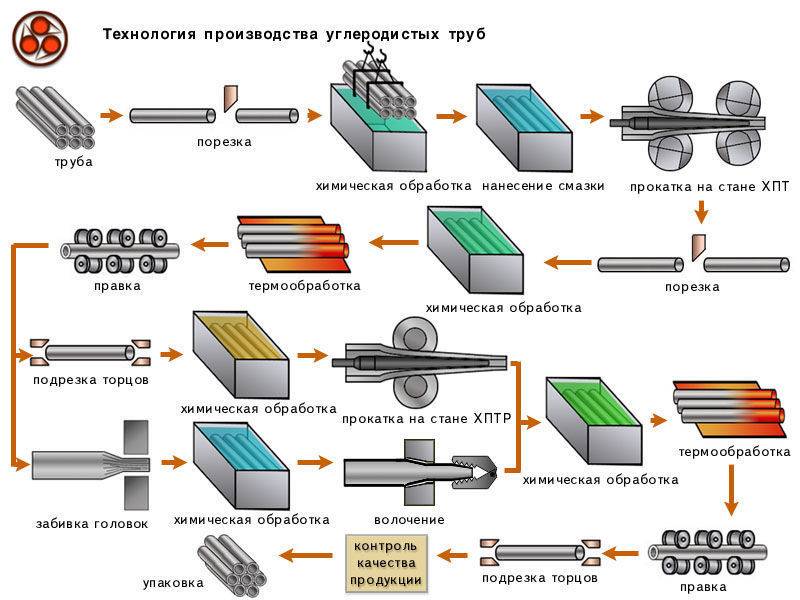

Классификация

Классификация продукции осуществляется по трем основным параметрам:

- Метод получения гильзы;

- Технология раскатки гильзы в трубу;

- Способ окончательного формирования диаметра и профильной толщины стенки изделия.

Технология раскатки гильзы в трубу

При этом способ раскатки гильзы в наиболее полной мере характеризует производственный процесс. В зависимости от него дается наименование производственным цехам и трубопрокатным агрегатам.

Способы получения гильзы

Для получения гильзы могут быть применены различные методы. Среди них прошивка на прессе, прошивка на косовалковом стане, прессовалковая прошивка, комбинированная прошивка на прессе и косовалковом станке.

Технологии раскатки гильзы

На сегодняшний день при производстве горячекатаных труб по ГОСТ 8732-78 более всего распространена технология использования автоматических прокатных станов.

Их применение позволяет получить следующие преимущества:

- Разнообразие сортамента готовой продукции;

- Высокая производительность;

- Автоматизация производственного процесса;

- Высокий уровень механизации производства.

Разнообразие сортамента труб

При помощи такого производственного оборудования можно получить трубы малого (до 150 мм), среднего (до 250 мм) и крупного (400 мм и более) диаметра.

Производство толстостенных бесшовных труб

Для изготовления толстостенных труб применяется метод прокатки на пилигримовом стане. Основная область использования изделий, произведенных таким способом, — нефтеперерабатывающая и нефтедобывающая промышленность.

Сортамент проката такого типа представлен следующими типами изделий:

- Малые профильныетрубы (толщина стенки от 2,5 до 4 мм, диаметр — не более 114 мм, длина изделия — до 60 м).

- Средние (длина — до 40 м, толщина — 5-8 мм, диаметр — до 325 мм).

- Большие (длина — до 36 м, толщина — 6-10 мм, диаметр — до 700 мм).

Продольная прокатка на непрерывном стане

Непрерывная прокатка считается наиболее эффективным методом изготовления бесшовныхгорячекатаных труб. Она может применяться для производства проката диаметром от 16 до 350 мм с толщиной стенки от 2 до 25 мм. Чаще всего для производства стального проката в соответствии с ГОСТ 8732-78 применяются низколегированные и углеродистые стали, реже — высоколегированные.

Винтовая прокатка

Винтовая прокатка применяется на прошивном, раскатном и калибровочном валках трубопрокатного агрегата. Такие станки отличаются высокой маневренностью, но при этом уступают в производительности оборудованию с непрерывным станом.

При использовании такого метода нет необходимости замены валков при переходе на производство горячекатаных профильных труб другого диаметра, что значительно упрощает процесс. В основном данная технология применяется при изготовлении стальных горячекатаныхтруб для колец подшипников.

Производство на реечном стане

При таком способе производства стаканы проталкиваются при помощи дорна сквозь ряд роликовых обойм. Такая технология используется для получения бесшовных горячекатаных труб из квадратных заготовок. Таким способом получаются трубы небольшой толщины стенки, диаметром не более 245 мм. Современное оборудование зарубежных производителей позволяет изделия высокой прочности длиной до 12 метров и толщиной стенки 2,5-10 мм.

Выбор методики производства обусловлен требуемыми характеристиками и назначением готового изделия. Современное оборудование позволяет получить продукцию высокого качества, обеспечить соответствие ГОСТ 8732-78 и при этом снизить денежные затраты на производство трубстальныхгорячекатаных и холоднокатаных.

Холодный прокат

Технология его более дорогостоящая. Требуется больше усилий, чтобы раскатать холодный металл. Заготовка многократно пропускается под валками, становясь тоньше и тоньше. Мощность оборудования выше, чем в случае получения горячекатаны хэлементов.

Только дорогостоящий металл с высокими пластичными свойствами можно подвергать холодному прокату. Чтобы снять возникающее внутреннее напряжение в металле, готовые изделия нагревают, затем производят медленное охлаждение. Все это приводит к удорожанию элементов металлопроката.

Холодный прокат позволяет выдержать точные размеры изделий. Поверхность получается идеально гладкая и ровная, поэтому не требует дальнейшей обработки или сводит её к минимуму.

Изделия при таком способе изготовления имеют однородную структуру, прочные и твёрдые, хорошо работают на растяжение, разрыв и изгиб.

Так как процесс проходит при температурах, близких к нормальным, увеличивается прочность листа на 20 процентов. Это называется деформационным упрочнением. Поверхность изделий гладкая, серого цвета.

Существует ограничение толщины стального холоднокатаного листа. Если требуется раскатать лист тоньше 0.5 миллиметра, то применяют метод горячего проката.

Если потребителю важен внешний вид и равномерная толщина по всей поверхности изделия, то после горячего проката применяют холодный.

Вывод: если на первый план выступает цена изделия, выбираем горячекатаный металлопрокат, а там, где требуется прочность, твёрдость, хороший внешний вид, отдаём предпочтение холоднокатаному.

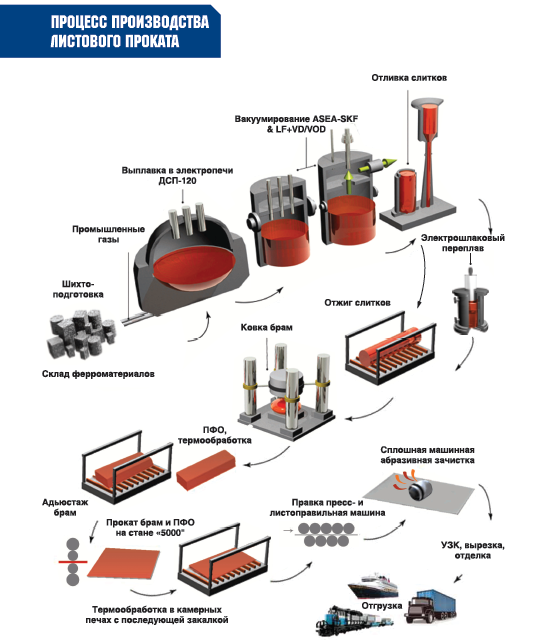

Как изготавливается и где применяется лист холоднокатаный

Процедура холодного проката металла на большинстве этапов не предусматривает использование термообработки. Процесс волочения осуществляется с помощью прокатного стана, превращая заготовку в лист.

Далее следует этап очистки от оксидной пленки и окалины, для чего используется технология травления или дробеструйной обработки.

Травление – погружение стального листа в ванну с 25-процентным раствором серной или соляной кислоты.

Дробеструйная обработка – ударная очистка поверхности стального листа путем воздействия под большим давлением мелкими частицами.

На следующем этапе происходит закаливание в специальной печи при температуре 700 0С. В процессе отжига молекулярная сетка стального сплава подвергается рекристаллизации, приобретая требуемые упругость и гибкость. Нагрев может привести к проявлению линий сдвига, удалить которые помогает дополнительный прокат.

Дрессировка листа – последний этап обработки, в ходе которого заготовка сжимается на величину до 3%, чтобы увеличить ее прочность и твердость.

Готовый лист затем можно подвергнуть дополнительной обработке в зависимости от целей дальнейшей эксплуатации, например, оцинкованию.

Такой металлопрокат в основном используется в изготовлении точных по своим физико-механическим параметрам деталей:

- самолетостроительной и космической отраслью;

- станкостроительным и электротехническим производством;

- для строительных целей.

Недостатки холоднокатаных листов

Основными недостатками являются те, что связанны с толщиной изделия. Особенность производства обуславливает меньшую толщину, а это сильно сказывается на прочности.

Толщина по площади изделия может изменяться по следующим причинам:

- Заготовка была расположена не симметрично на конвейере, или же ее концы были плохо натянуты или закреплены;

- Различная температура валов при раскатке заготовки;

- Неровности на раскаточном вале.

Самым существенным недостатком являются большие энергетические затраты на производство и необходимость приобретения сложного и дорогостоящего оборудования.

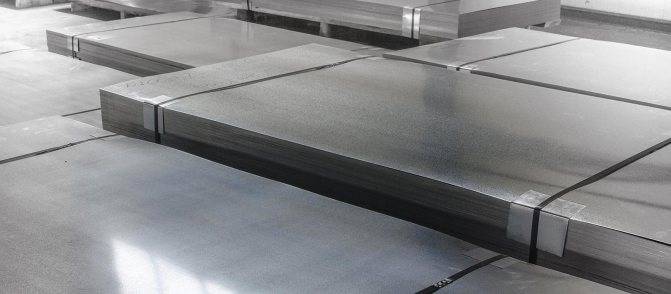

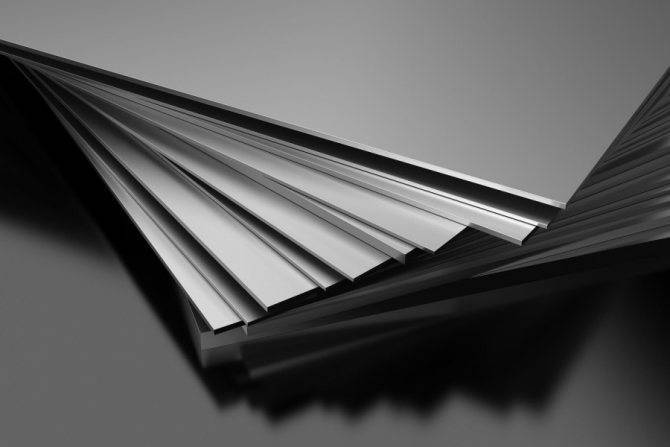

Разновидности листового металлопроката

Лист – один из популярных вариантов металлопроката, который особенно удобно использовать при раскраивании на отдельные заготовки.

Есть два основных типа листов:

Горячекатаные. Для регламентирования этой категории товара создано большое количество ГОСТов, в том числе, 19903-2015, 14637 и 16523. Использование в процессе термической обработки позволяет значительно увеличить стойкость к коррозии и общую прочность

При этом также стоит обратить внимание на то, что на поверхности остается окалина, которую нужно будет снимать для дальнейшей обработки. Область использования такой продукции очень обширная – она применяется для создания качественной обшивки, строительства вагонов, цистерн, сосудов, емкостей и многого другого. В соответствии с ГОСТ 19903-2015 вы можете заказать толщины в диапазоне от 0,4 до 160 мм

Холоднокатаный. Главное преимущество – отсутствие на поверхности окалины. Его поверхность оказывается намного более качественно обработанной. При изготовлении используется ГОСТ 19904-90. Толщина продукции при этом составляет от 0,35 до 5,0 мм. Основными потребителями такого типа продукции являются машиностроительные и авиастроительные предприятия

В соответствии с ГОСТ 19903-2015 вы можете заказать толщины в диапазоне от 0,4 до 160 мм. Холоднокатаный. Главное преимущество – отсутствие на поверхности окалины. Его поверхность оказывается намного более качественно обработанной. При изготовлении используется ГОСТ 19904-90. Толщина продукции при этом составляет от 0,35 до 5,0 мм. Основными потребителями такого типа продукции являются машиностроительные и авиастроительные предприятия.

Все представленные в продаже листы разделяются на несколько категорий по типу обработанной поверхности. Они могут быть как неполированными, так и зеркальными, а также рифлеными. Допускается раскрой листов под разные виды заготовок.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

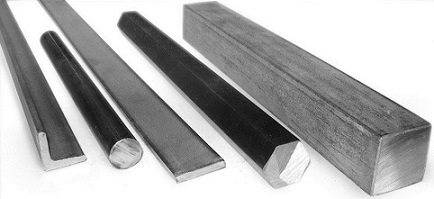

Сортовой прокат. Основные профили сортового проката. ГОСТ 535-2005.

Стальной сортовой прокат – вид металлопродукции, при производстве которого используются углеродистые стали обыкновенного назначения, качественные конструкционные, с легирующими добавками. В соответствии с ГОСТом 535-2005 к этой категории металлопроката относятся круг, шестигранник, квадрат, полоса.

Особенности производства

Технология изготовления продукции – горячая прокатка, которая протекает при температурах за порогом температуры рекристаллизации. Часть проката идет непосредственно в производство деталей машиностроения, крепежа, стройизделий и конструкций. А часть подвергается холодному деформированию – прокатке, волочению, протягиванию. Холодное деформирование происходит в температурном диапазоне, не достигающем порога начала рекристаллизации. В результате этого процесса у горячекатаных полуфабрикатов улучшается точность геометрических параметров, качество поверхности, повышается прочность, но обычно снижается пластичность. Структура становится волокнистой, зерна вытягиваются вдоль оси деформации. Для снятия внутренних напряжений проводят рекристаллизационный отжиг.

Сортовой прокат из нелегированных сталей склонен к появлению очагов коррозии и их последующему распространению. Для повышения срока службы металлоизделия покрывают защитным цинковым, алюмоцинковым, гальфановым слоем или ЛКМ.

Виды сортового металлопроката

Сортовым прокатом называют горяче- и холоднокатаные изделия, у которых касательные, проведенные через любую точку контура, не пересекают тело металлоизделия. Такому требованию соответствуют:

- Круг. В продажу поступает мотками (диаметром до 9 мм) или прутками. В зависимости от размера сечения, производственной технологии, марки стали, выполняет функции полуфабриката для производства труб или многоугольных профилей, подката для холоднодеформированных изделий. Из круга изготавливают крепежные элементы, детали оград и ворот, лестничные перила, металлоконструкции различного назначения.

- Квадрат. Стандартизированная горячекатаная продукция, которая выпускается с размерами стороны 6-200 мм, холоднокатаная – 3-100 мм. Изделия малых сечений поступают в продажу мотками, средних и больших – в прутках. Квадрат востребован при производстве крепежа, для изготовления декоративно-функциональных элементов ворот, оград, лестниц, при оформлении интерьеров, в ландшафтном дизайне, машиностроении.

- Шестигранник. Горячекатаные пруты выпускаются номерами 8-103. Номер равен диаметру вписанной окружности в миллиметрах. Этот товар наиболее популярен при производстве крепежных элементов. Калиброванные шестигранные пруты имеют номера 3-100. Калиброванный прокат из коррозинностойких сталей с полированной поверхностью («сатин», «зеркало», «суперзеркало») востребован в дизайне интерьеров, при оформлении фасадов, изготовлении декоративных или декоративно-функциональных элементов.

- Полосовой прокат. Ширина горячекатаной полосы – 10-200 мм, толщина – 4-30 мм. В зависимости от способа производства и применяемой марки стали, полоса предназначается для общего применения, изготовления лопаток турбин, инструмента, рессор, плакирования. Металлопродукция используется в качестве полуфабриката для изготовления труб и гнутых профилей. Полосовой прокат с декоративной обработкой поверхности – продукция, популярная в интерьерном дизайне и архитектуре. Оцинкованные полосы востребованы в электротехнике, для устройства линий заземления и молниеотводов.