Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка. Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

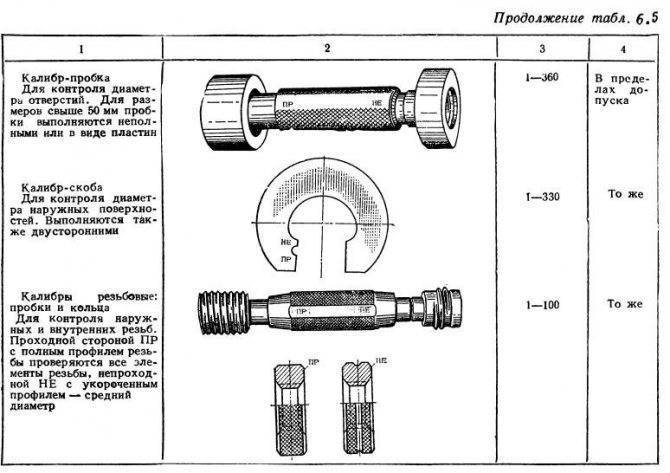

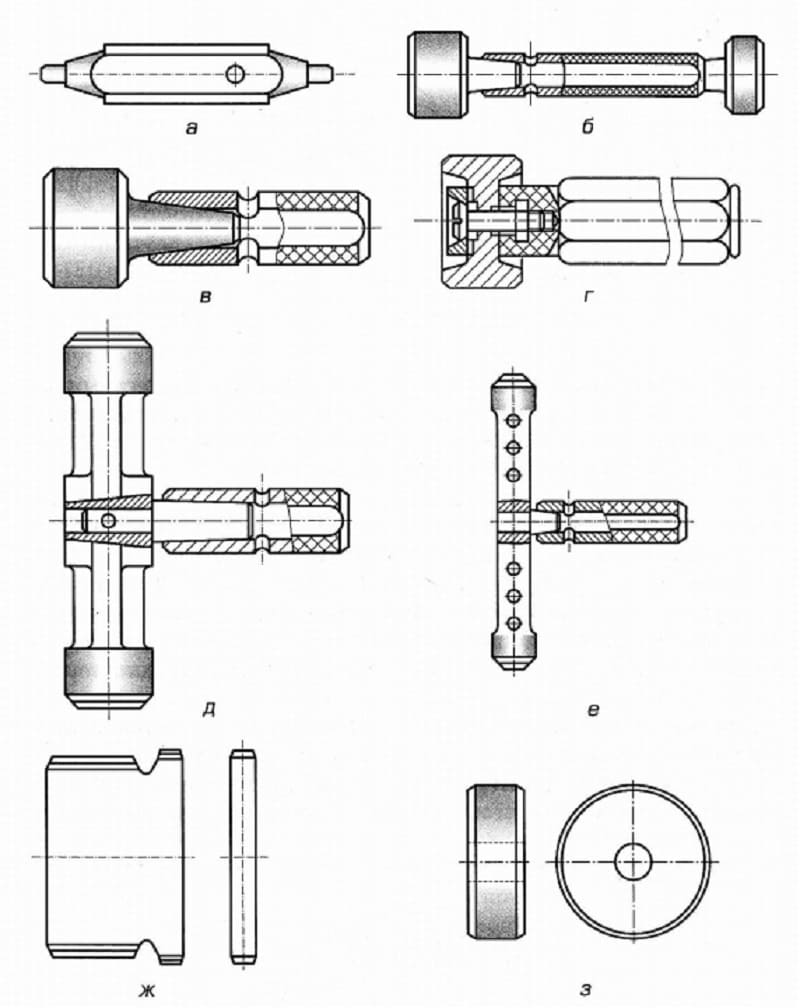

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

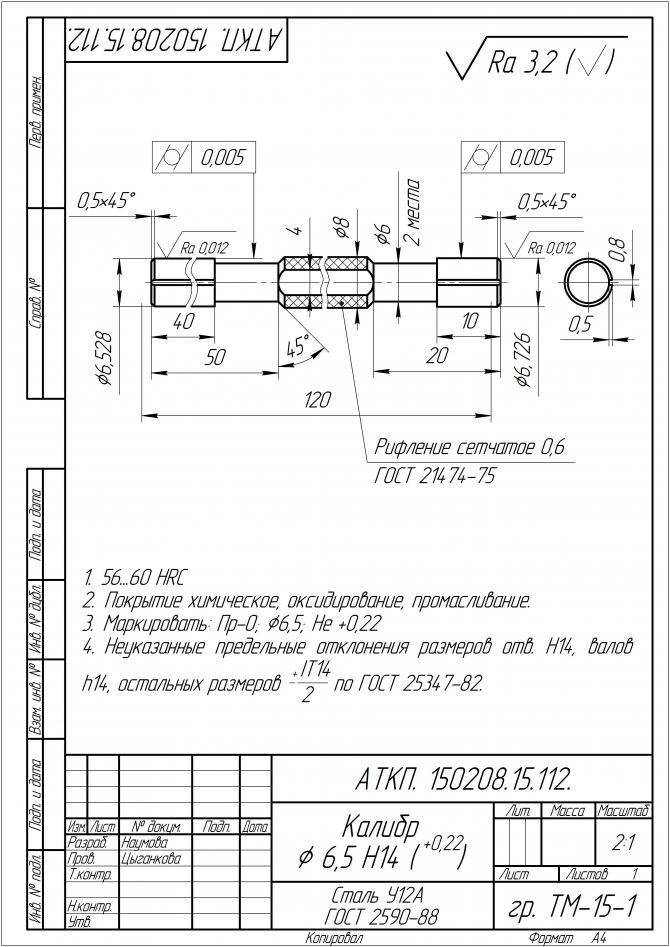

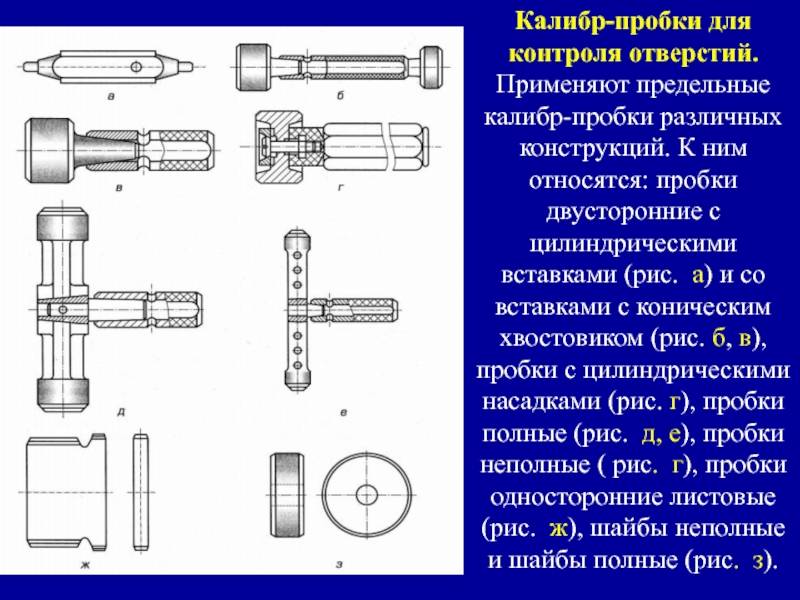

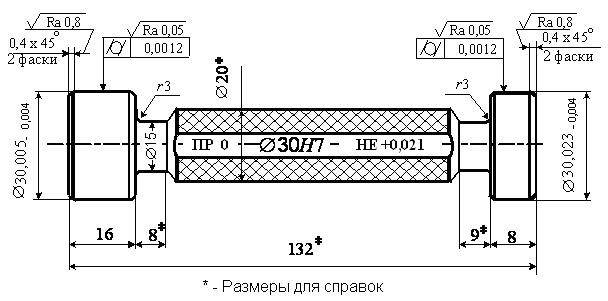

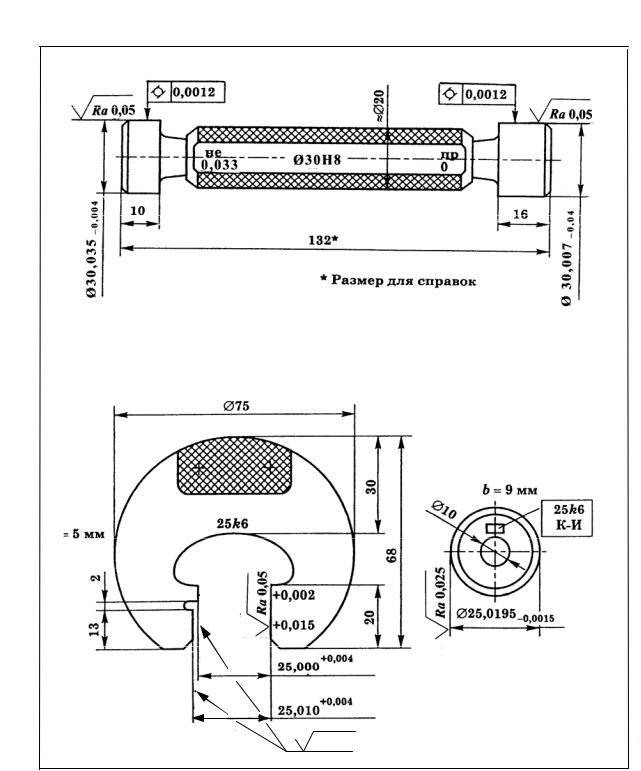

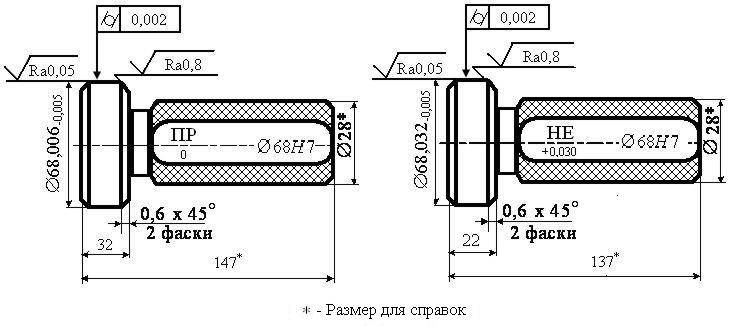

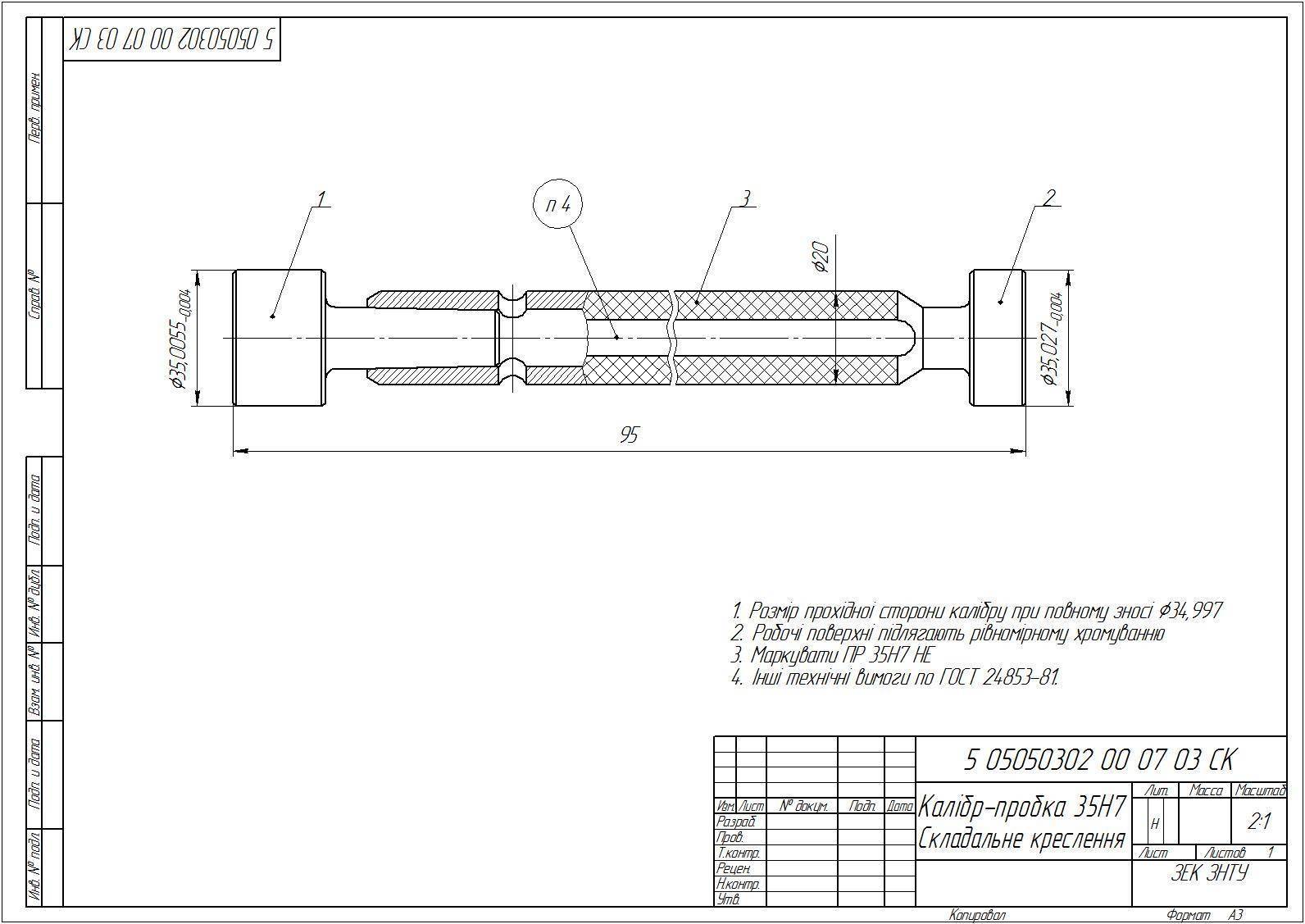

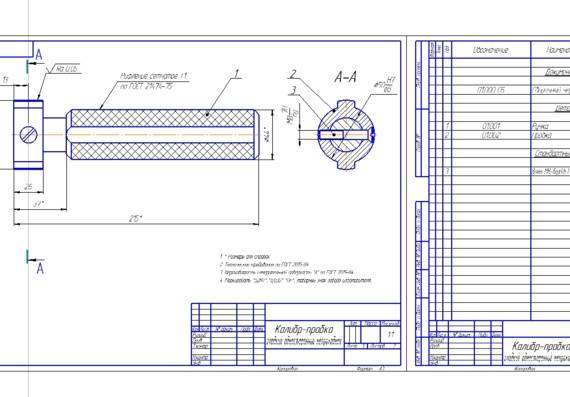

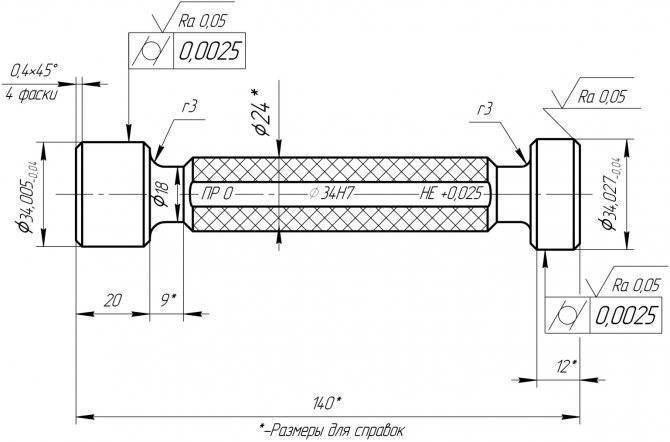

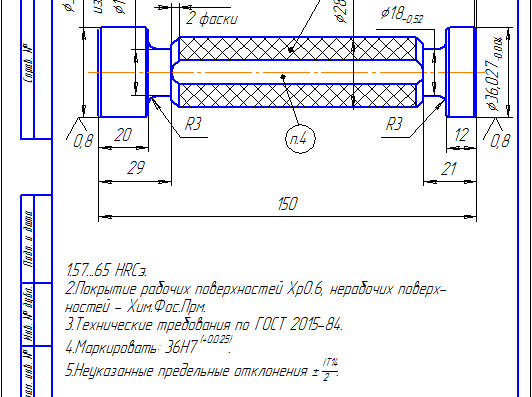

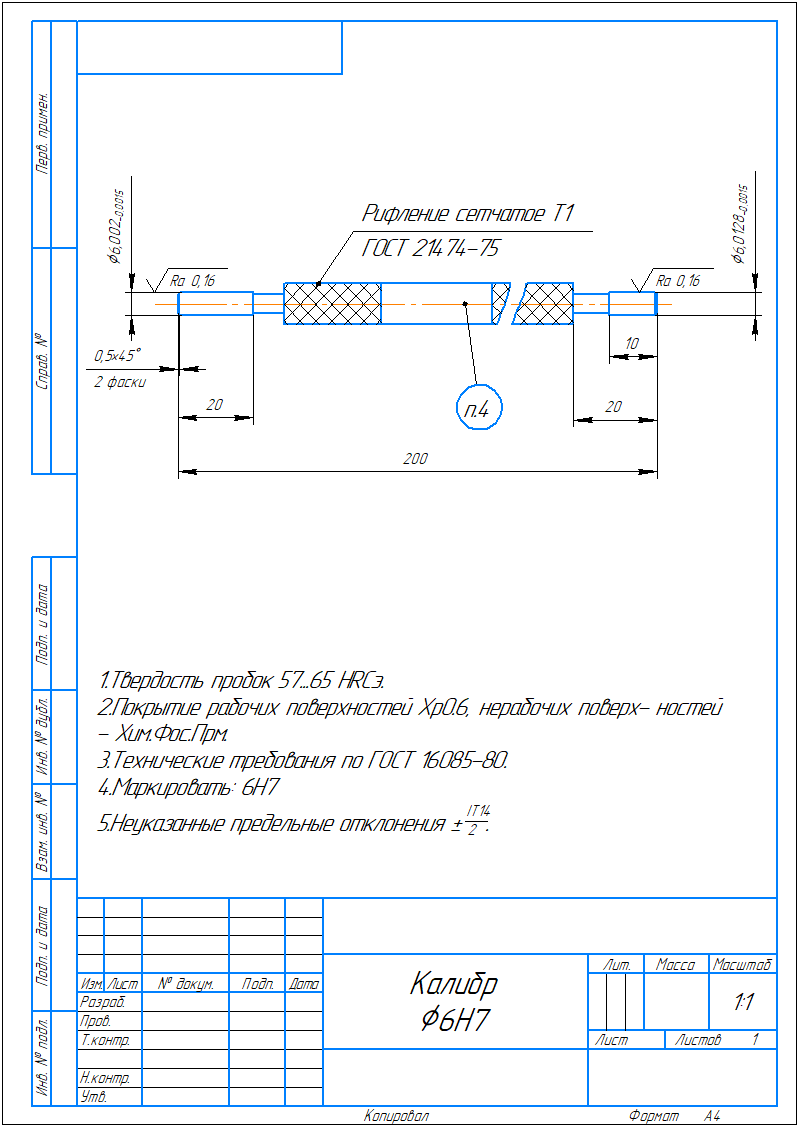

Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69

Назначение: Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм ГОСТ 14810-69 предназначены для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT.Цена: по запросу Оставить заявку

Примеры обозначения при заказе: Гладкого двустороннего калибра-пробки Dном=4 мм для контроля отверстия с полем допуска Н9: Калибр-пробка 8133-0906 Н9 ГОСТ 14810-69 То же, для контроля отверстия с полем допуска А3: Калибр-пробка 8133-0906 А3 ГОСТ 14810-69 То же, для приемного гладкого проходного калибра-пробки П-ПР: Калибр-пробка 8133-0906 А3 П-ПР ГОСТ 14810-69

| Обозначение калибра-пробки | Dноммм | Обозначение калибра-пробки | Dном мм |

| 8133-0901 | 3,2 | 8133-0931 | 17 |

| 8133-0902 | 3,4 | 8133-0932 | 18 |

| 8133-0903 | 3,5 | 8133-0933 | 19 |

| 8133-0904 | 3,6 | 8133-0934 | 20 |

| 8133-0905 | 3,8 | 8133-0935 | 21 |

| 8133-0906 | 4 | 8133-0936 | 22 |

| 8133-0907 | 4,2 | 8133-0937 | 23 |

| 8133-0908 | 4,5 | 8133-0938 | 24 |

| 8133-0909 | 4,8 | 8133-0939 | 25 |

| 8133-0910 | 5 | 8133-0940 | 26 |

| 8133-0963 | 5,3 | 8133-0941 | 27 |

| 8133-0964 | 5,6 | 8133-0942 | 28 |

| 8133-0913 | 6 | 8133-0943 | 29 |

| 8133-0914 | 6,3 | 8133-0944 | 30 |

| 8133-0915 | 6,5 | 8133-0945 | 31 |

| 8133-0965 | 6,7 | 8133-0946 | 32 |

| 8133-0916 | 7 | 8133-0947 | 33 |

| 8133-0966 | 7,1 | 8133-0948 | 34 |

| 8133-0917 | 7,5 | 8133-0949 | 35 |

| 8133-0918 | 8 | 8133-0950 | 36 |

| 8133-0919 | 8,5 | 8133-0951 | 37 |

| 8133-0920 | 9 | 8133-0952 | 38 |

| 8133-0921 | 9,5 | 8133-0953 | 39 |

| 8133-0922 | 10 | 8133-0954 | 40 |

| 8133-0923 | 10,5 | 8133-0955 | 41 |

| 8133-0924 | 11 | 8133-0956 | 42 |

| 8133-0925 | 11,5 | 8133-0957 | 44 |

| 8133-0926 | 12 | 8133-0958 | 45 |

| 8133-0927 | 13 | 8133-0959 | 46 |

| 8133-0928 | 14 | 8133-0960 | 47 |

| 8133-0929 | 15 | 8133-0961 | 48 |

| 8133-0930 | 16 | 8133-0962 | 50 |

Ассортимент производимой продукции:

Калибр-пробка 8133-0901 ГОСТ 14810-69 Калибр-пробка 8133-0902 ГОСТ 14810-69 Калибр-пробка 8133-0903 ГОСТ 14810-69 Калибр-пробка 8133-0904 ГОСТ 14810-69 Калибр-пробка 8133-0905 ГОСТ 14810-69 Калибр-пробка 8133-0906 ГОСТ 14810-69 Калибр-пробка 8133-0907 ГОСТ 14810-69 Калибр-пробка 8133-0908 ГОСТ 14810-69 Калибр-пробка 8133-0909 ГОСТ 14810-69 Калибр-пробка 8133-0910 ГОСТ 14810-69 Калибр-пробка 8133-0963 ГОСТ 14810-69 Калибр-пробка 8133-0964 ГОСТ 14810-69 Калибр-пробка 8133-0913 ГОСТ 14810-69 Калибр-пробка 8133-0914 ГОСТ 14810-69 Калибр-пробка 8133-0915 ГОСТ 14810-69 Калибр-пробка 8133-0965 ГОСТ 14810-69 Калибр-пробка 8133-0916 ГОСТ 14810-69 Калибр-пробка 8133-0966 ГОСТ 14810-69 Калибр-пробка 8133-0917 ГОСТ 14810-69 Калибр-пробка 8133-0918 ГОСТ 14810-69 Калибр-пробка 8133-0919 ГОСТ 14810-69 Калибр-пробка 8133-0920 ГОСТ 14810-69 Калибр-пробка 8133-0921 ГОСТ 14810-69 Калибр-пробка 8133-0922 ГОСТ 14810-69 Калибр-пробка 8133-0923 ГОСТ 14810-69 Калибр-пробка 8133-0924 ГОСТ 14810-69 Калибр-пробка 8133-0925 ГОСТ 14810-69 Калибр-пробка 8133-0926 ГОСТ 14810-69 Калибр-пробка 8133-0927 ГОСТ 14810-69 Калибр-пробка 8133-0928 ГОСТ 14810-69 Калибр-пробка 8133-0929 ГОСТ 14810-69 Калибр-пробка 8133-0930 ГОСТ 14810-69 Калибр-пробка 8133-0931 ГОСТ 14810-69 Калибр-пробка 8133-0932 ГОСТ 14810-69 Калибр-пробка 8133-0933 ГОСТ 14810-69 Калибр-пробка 8133-0934 ГОСТ 14810-69 Калибр-пробка 8133-0935 ГОСТ 14810-69 Калибр-пробка 8133-0936 ГОСТ 14810-69 Калибр-пробка 8133-0937 ГОСТ 14810-69 Калибр-пробка 8133-0938 ГОСТ 14810-69 Калибр-пробка 8133-0939 ГОСТ 14810-69 Калибр-пробка 8133-0940 ГОСТ 14810-69 Калибр-пробка 8133-0941 ГОСТ 14810-69 Калибр-пробка 8133-0942 ГОСТ 14810-69 Калибр-пробка 8133-0943 ГОСТ 14810-69 Калибр-пробка 8133-0944 ГОСТ 14810-69 Калибр-пробка 8133-0945 ГОСТ 14810-69 Калибр-пробка 8133-0946 ГОСТ 14810-69 Калибр-пробка 8133-0947 ГОСТ 14810-69 Калибр-пробка 8133-0948 ГОСТ 14810-69 Калибр-пробка 8133-0949 ГОСТ 14810-69 Калибр-пробка 8133-0950 ГОСТ 14810-69 Калибр-пробка 8133-0951 ГОСТ 14810-69 Калибр-пробка 8133-0952 ГОСТ 14810-69 Калибр-пробка 8133-0953 ГОСТ 14810-69 Калибр-пробка 8133-0954 ГОСТ 14810-69 Калибр-пробка 8133-0955 ГОСТ 14810-69 Калибр-пробка 8133-0956 ГОСТ 14810-69 Калибр-пробка 8133-0957 ГОСТ 14810-69 Калибр-пробка 8133-0958 ГОСТ 14810-69 Калибр-пробка 8133-0959 ГОСТ 14810-69 Калибр-пробка 8133-0960 ГОСТ 14810-69 Калибр-пробка 8133-0961 ГОСТ 14810-69 Калибр-пробка 8133-0962 ГОСТ 14810-69

По вопросам покупки калибров обращайтесь в отдел продаж по телефону +7 (351) 734-96-34 и на электронную почту

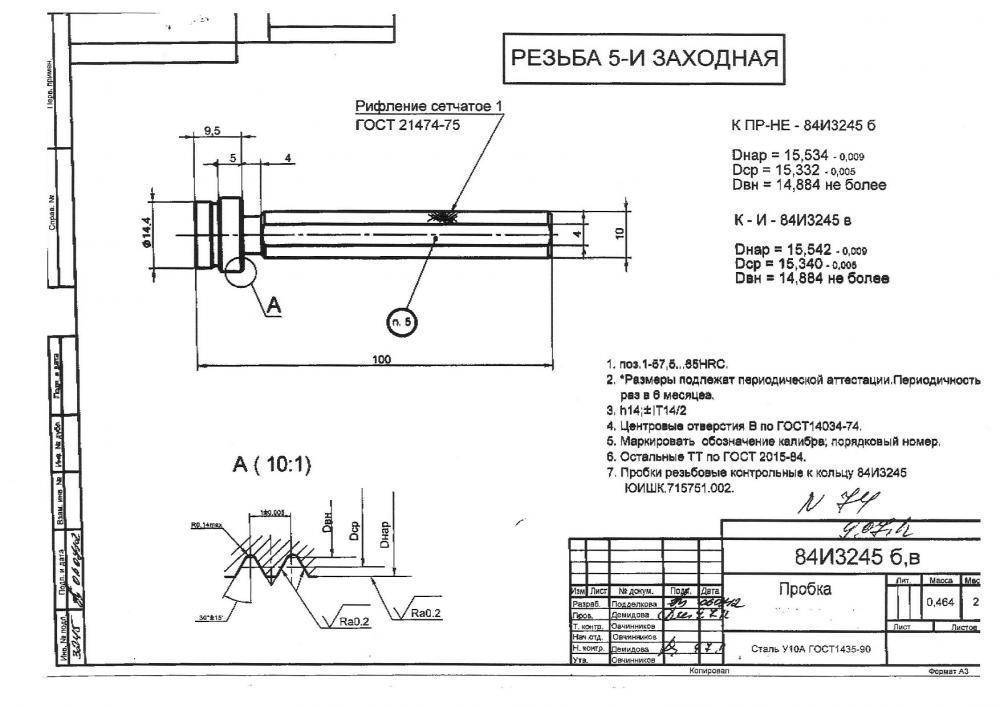

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

- шаг;

- поля допусков резьбы, подвергаемой контролю;

- длина свинчивания;

- наружное номинальное сечение.

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

- гайки (внутренний и наружный);

- винта (внутренний).

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

- выбирается (по специальной табличке) вид РК;

- по формулам для трапецеидальной и метрической резьбы высчитываются все требуемые диаметры (средний, наружный, внутренний), а также их допустимые отклонения;

- результаты, которые установил расчет, проверяют на правильность исполнительных параметров (для резьбы в форме трапеции – по Госстандарту 18466, для метрической – по Госстандарту 18465).

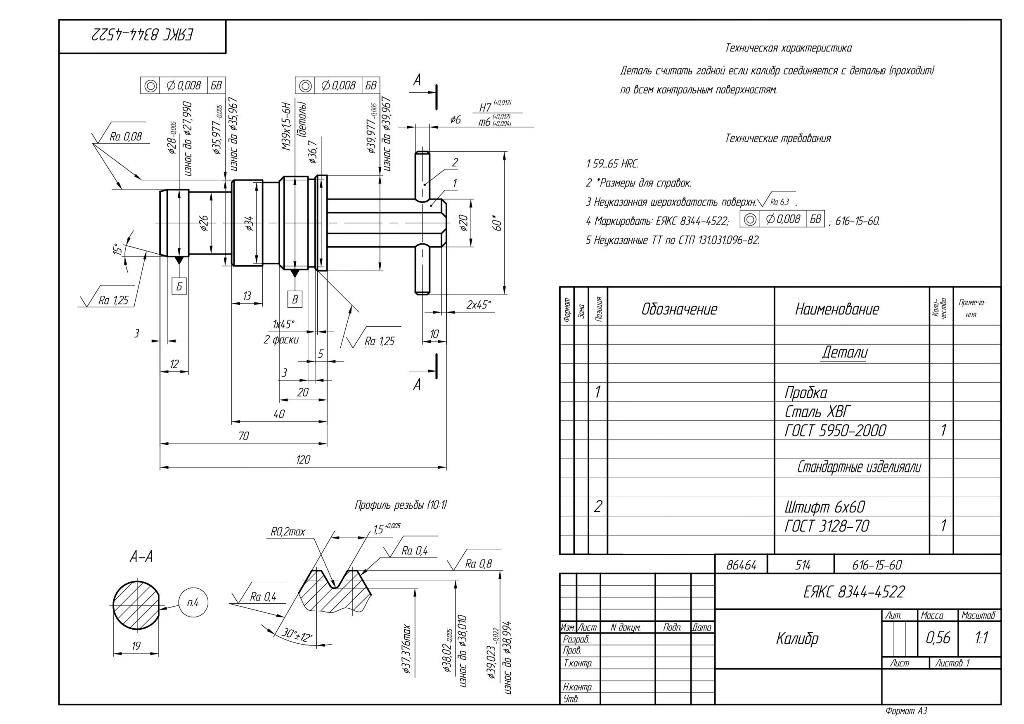

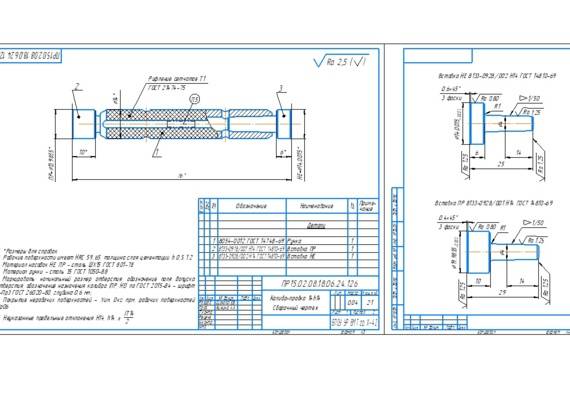

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

- виду термической обработки;

- используемому материалу;

- расположению и форме поверхностей;

- точности геометрических параметров;

- показателю шероховатости.

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы «пробка» и «кольцо» подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

В настоящее время вручную расчет калибров практически нигде не производится. За человека все делают умные программы, которые несложно найти в интернете на специализированных сайтах. Мы не будем давать ссылки на такие проекты, которые помогают осуществить точный расчет РК, так как вы сами можете найти их за пару кликов.

Кол-во блоков: 7 | Общее кол-во символов: 12013Количество использованных доноров: 3Информация по каждому донору: </ul></ul></ul></ul></ul>

- http://docs.cntd.ru/document/gost-24851-81: использовано 1 блоков из 3, кол-во символов 622 (5%)

- https://tokar.guru/hochu-vse-znat/dlya-chego-nuzhna-kalibr-probka-gladkaya.html: использовано 3 блоков из 4, кол-во символов 7443 (62%)

- http://tutmet.ru/kalibry-rezbovye-gost-probka-kolco.html: использовано 3 блоков из 5, кол-во символов 3948 (33%)

Как использовать инструмент

Правила применения подобных инструментов зависит от их назначения. Пользоваться им разрешается исключительно с соблюдением конкретных правил и поставленного класса точности, установленного в маркировке. Использование калибров-пробок для контроля точности изготовленных отверстий разрешается исключительно с помощью инструмента близкого к показателям самого отверстия. Ключевым требованием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Грамотное применение данных устройств, предусматривает соблюдение таких правил:

- проходная сторона должна входить в отверстие исключительно под влиянием своего веса;

- не позволяется использовать дополнительные методы влияния внешней среды (дополнительное нажатие, удары);

- перед проверкой нужно почистить детали от грязи, механических остатков обработки;

- следует удалить различные варианты смазывающих материалов, способных оказать влияние на проникновения калибра в отверстие;

- проверка должна выполняться без вращения измерителя относительно исследуемой детали;

- непременным требованием считается соблюдение режима температур (проверять деталей следует исключительно при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен сберегаться в соответствии с установленным порядком хранения (они не должны контактировать с другими деталями из металла и подвергаться воздействиям внешней среды).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба исследуется методом вкручивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без особых проблем и перекосов.

Для контроля поверхности конусообразного вала применяют подходящий гладкий инструмент. Качество устанавливается сочетанием поверхности детали и поверхности калибра. Сравнивание внутреннего конуса выполняется погружением насадки в подготовленное отверстие.

Калибрами выполняют своевременный контроль показателей изделий немалого количества деталей. Для этого не нужны специализированные знания и способности применения сложного метрологического инструмента. Операция выполняется быстро. Вместе с тем можно сравнить несколько показателей.

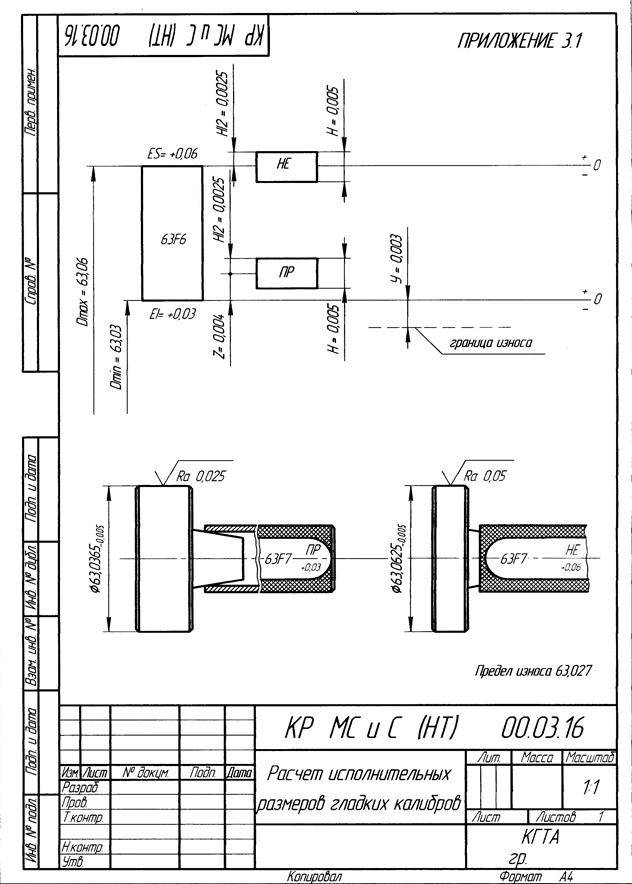

РАСЧЕТ КАЛИБРОВ

6.1. Размеры диаметров резьбовых калибров для контроля наружной и внутренней резьбы должны определяться по формулам, указанным в табл.9.

Таблица 9

| Обозна- чение (номер вида) калибра | Наименование и назначение вида калибра | Про- филь резь- бы по чер- тежу | Наружный диаметр | Средний диаметр | Внутренний диаметр | ||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | Предел износа | Номин. | Пред. откл. | |||

| ПР (1) | Калибр-кольцо резьбовой проходной нерегулируемый | 2а2б | Калибры для наружной резьбы | ||||||

| d, не менее | – | d2 − ZR | ±TR/2 | – | (d1 − TR/2) / (d1 + u + TR/2) | ±TR/2 | |||

| КПР- ПР (2) | Калибр-пробка резьбовой контрольный проходной для нового резьбового проходного нерегулируемого калибра-кольца | 3 | d − u − TPL/2 | ±TPL/2 | d2 − ZR − m | ±TCP/2 | – | d1 − TPL, не более | – |

| КПР- НЕ (3) | Калибр-пробка резьбовой контрольный непроходной для нового резьбового проходного нерегулируемого калибра-кольца | 4 | d2 − ZR + TR/2 + 2F1 | ±TPL/2 | d2 − ZR + TR/2 | ±TCP/2 | – | d1 − TPL, не более | – |

| К-И (6) | Калибр-пробка резьбовой контрольный для контроля износа резьбового проходного нерегулируемого калибра-кольца | 4 | d2 − ZR + WGO + 2F1 | ±TPL/2 | d1 − ZR + WGO | ±TCP/2 | – | d1 − TPL, не более | – |

| ПР (7) | Калибр-скоба резьбовой проходной | 2а,2б | Размеры и предельные отклонения не регламентированы, а определяются калибром вида У-ПР (8). Радиальное биение профиля роликов не более 5 мкм | ||||||

| У-ПР (8) | Калибр-пробка резьбовой установочный для резьбового проходного калибра-скобы | 3 | d − u − TPL/2 | ±TPL/2 | d2 − ZR − m | ±TCP/2 | – | d1 − TPL, не более | – |

| НЕ (9) | Калибр-скоба резьбовой непроходной | 5 | Размеры и предельные отклонения не регламентированы, а определяются калибром вида У-НЕ (10). Радиальное биение профиля роликов не более 5 мкм. Профиль должен соприкасаться только с двумя боковыми сторонами контролируемой наружной резьбы. | ||||||

| У-НЕ (10) | Калибр-пробка резьбовой установочный для резьбового непроходного калибра-скобы | 3 | d − Td2 | ±TPL | d2 − Td2 − TR/2 − TCP/2 | ±TCP/2 | – | d1, не более | – |

| НЕ (11) | Калибр-кольцо резьбовой непроходной нерегулируемый | 5 | d − TPL, не менее | – | d2 − Td2 − TR/2 | ±TR/2 | – | d2 − Td2 − TR/2 − 2F1 | ±TR |

| КНЕ- ПР (12) | Калибр-пробка резьбовой контрольный проходной для нового резьбового непроходного нерегулируемого калибра-кольца | 3 | d | ±TPL | d2 − Td2 − TR − m | ±TCP/2 | – | d1, не более | – |

| КHE-HE (13) | Калибр-пробка резьбовой контрольный непроходной для нового резьбового непроходного нерегулируемого калибра-кольца | 3 | d − Td2 | ±TPL | d2 − Td2 | ±TCP/2 | – | d1, не более | – |

| КИ-НЕ (16) | Калибр-пробка резьбовой контрольный для контроля износа резьбового непроходного нерегулируемого калибра-кольца | 3 | d − Td2 − TR/2 + WNG | ±TPL | d2 − Td2 − TR/2 + WNG | ±TCP/2 | – | d1, не более | – |

| ПР (21) | Калибр-пробка резьбовой проходной | 1a | Калибры для внутренней резьбы | ||||||

| D + TPL/2 | ±TPL | D2 + ZPL | ±TPL/2 | D2 + ZPL − WGO | D1, не более | – | |||

| 1б | D − u − TPL/2 | ±TPL/2 | |||||||

| НЕ (22) | Калибр-пробка резьбовой непроходной | 4 | D2 + TD2 + TPL/2 + 2F1 | ±TPL | D2 + TD2 + TPL/2 | ±TPL/2 | D2 + TD2 + TPL/2 − WNG | D1 − TD2, не более | – |

Примечания:

1. При расчете исполнительных размеров калибров следует определять наименьший предельный размер для калибров-колец и наибольший предельный размер для калибров-пробок.

2. Формулы для расчета размеров и предельные отклонения среднего диаметра калибров-колец видов ПР (1) и НЕ (11) приведены для координирования полей допусков контрольных калибров и контроля калибров-колец измерительными приборами.

3. Значения WGO и WNG калибров-пробок видов К-И (6) и КИ-НЕ (16) следует принимать по табл.5 для калибров-колец.

6.2. Размеры диаметров гладких калибров для контроля наружной и внутренней резьбы должны определяться по формулам, указанным в табл.10.

Таблица 10

| Обозначение (номер вида) калибра | Наименование и назначение вида калибра | Диаметр калибра | |

| Номин. | Пред. откл. | ||

| Калибры для наружной резьбы | |||

| ПР (17) | Калибр-кольцо гладкий проходной или калибр-скоба гладкий проходной | d − Z2 | ±H2/2 |

| НЕ (18) | Калибр-скоба гладкий непроходной или калибр-кольцо гладкий непроходной | d − Td | ±H2/2 |

| К-ПР (19) | Калибр-пробка гладкий контрольный проходной для нового гладкого проходного калибра-скобы | d − Z2 | ±Hp/2 |

| К-НЕ (20) | Калибр-пробка гладкий контрольный проходной для нового гладкого непроходного калибра-скобы | d − Td | ±Hp/2 |

| К-И (25) | Калибр-пробка гладкий контрольный для контроля износа гладкого проходного калибра-скобы | d | ±Hp/2 |

| Калибры для внутренней резьбы | |||

| ПР (23) | Калибр-пробка гладкий проходной | D1 + Z1 | ±H1/2 |

| НЕ (24) | Калибр-пробка гладкий непроходной | D1 + TD1 | ±H2/2 |

Конец документа

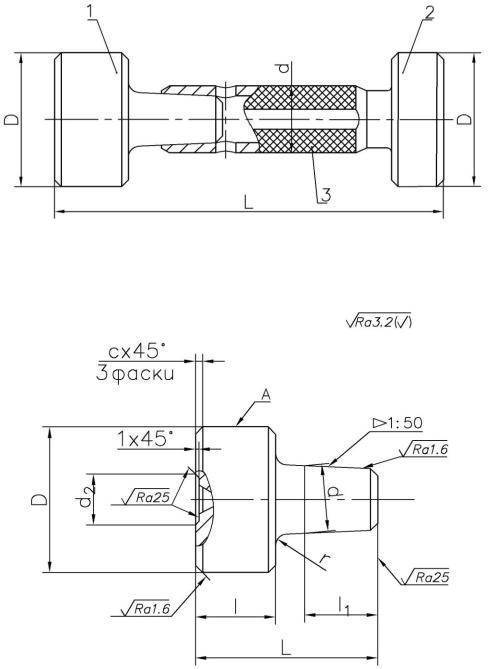

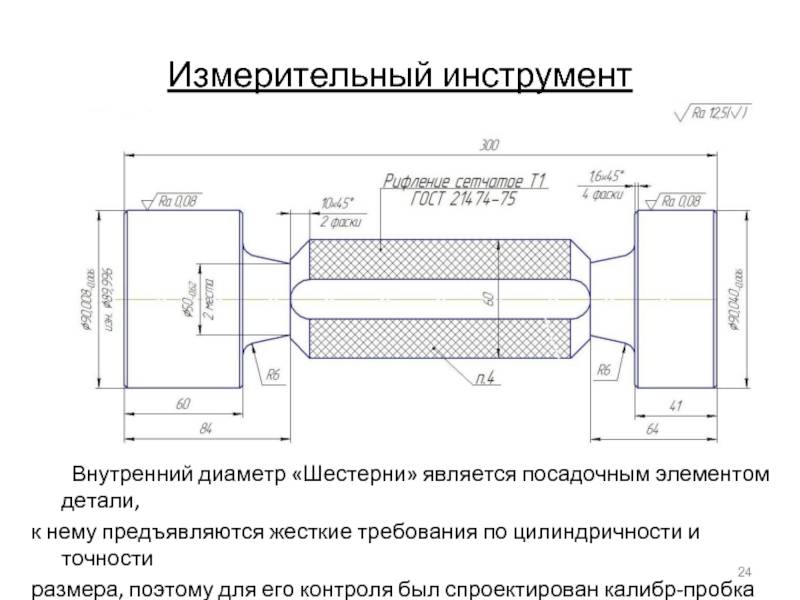

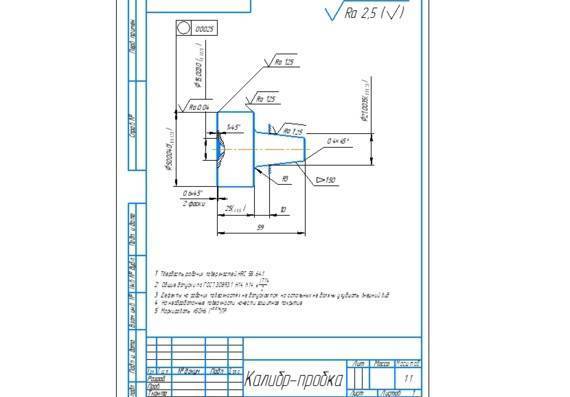

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Контроль резьбы калибрами

- I. Контрольная работа

- V. Социальный контроль и девиация.

- Автоматический контроль запыленности воздушной среды на промышленных объектах

- Административно-общественный контроль за ОТ (многоступенчатый).

- Административно-общественный контроль за охраной труда

- Алгоритм расчета контрольной суммы CRC32

- Анализ и контроль дебиторской задолженности

- Аналитический контроль в глобальном мониторинге

- Антидопинговый контроль во время соревнований

- Аудиторский (независимый) финансовый контроль

- Аудиторский финансовый контроль

- Безопасность в Windows. Контроль учетных записей

Контроль и измерение резьбы

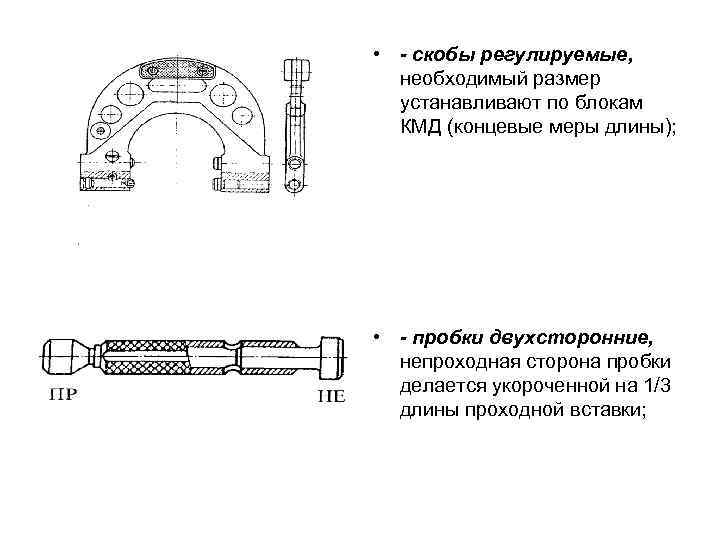

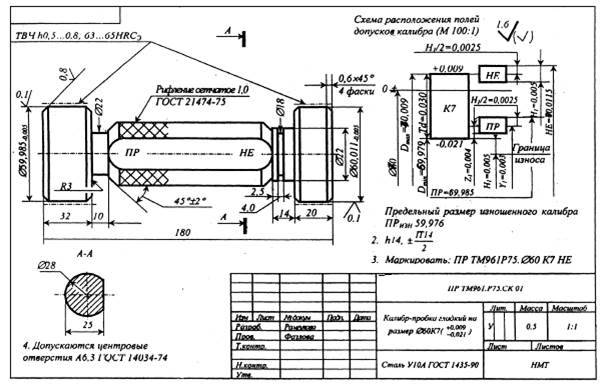

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами.

В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы — в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота.

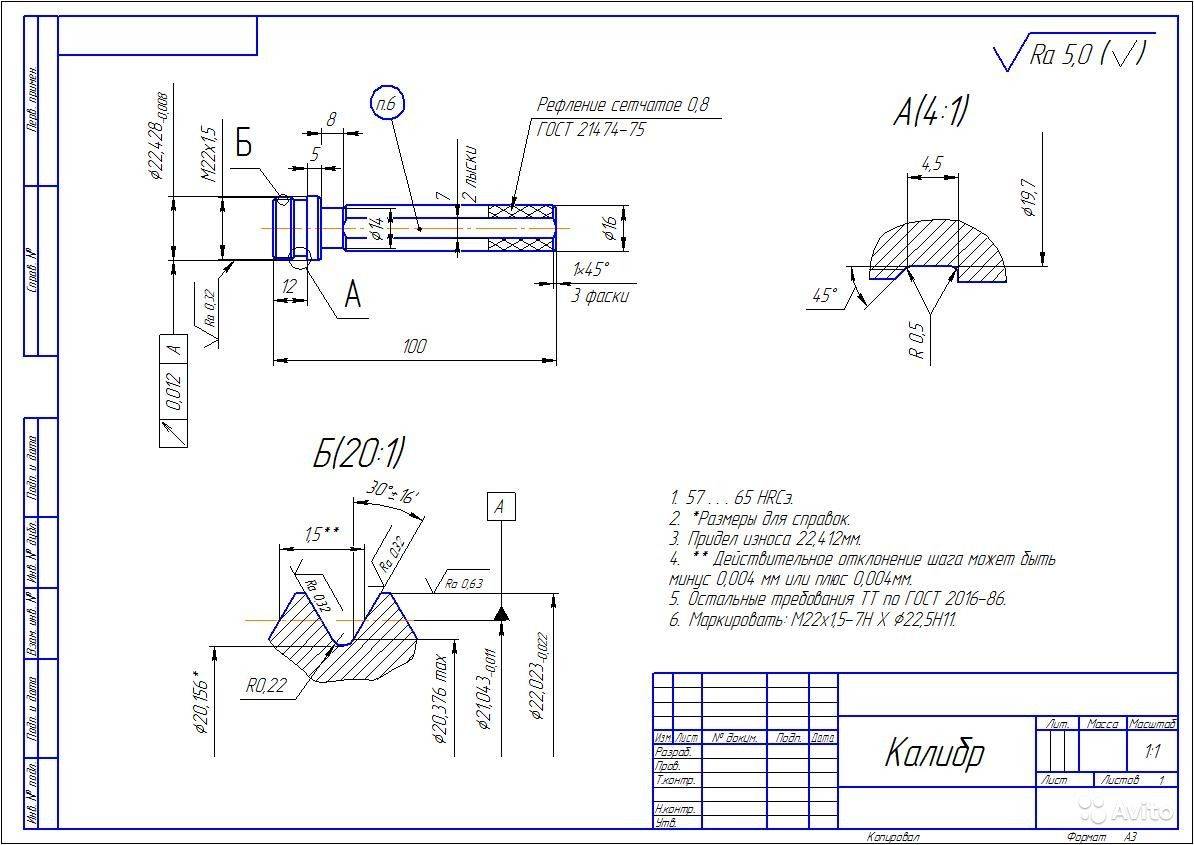

Резьбу гаек проверяют с помощью предельных резьбовых калибров — пробок, резьбу болтов — жесткими или регулируемыми резьбовыми кольцами или скобами.

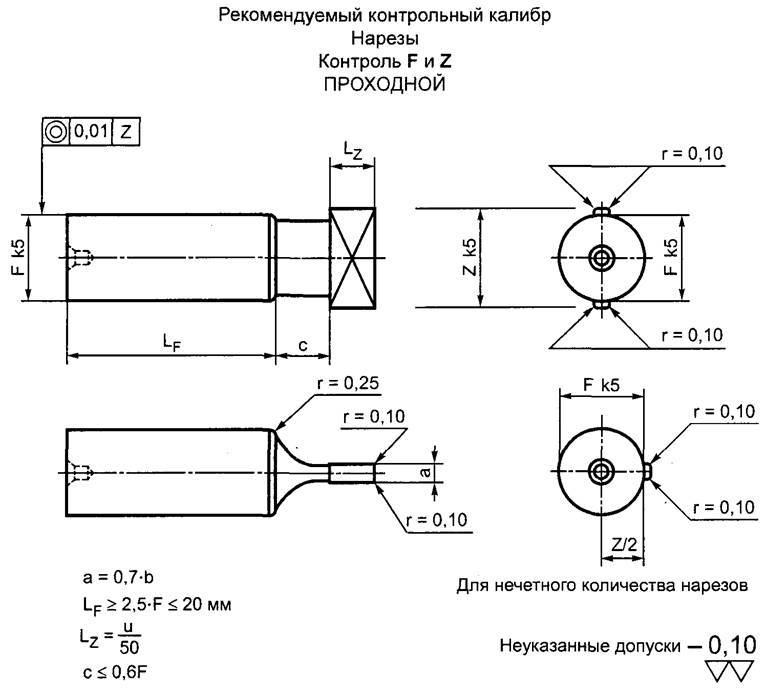

Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы — наименьшего для болта и наибольшего для гайки.

Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений.

Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81.

Износ калибра-кольца контролируется контрольным калибром-пробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибру-пробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ.

а) б)

Рис. 43. Схемы полей допусков резьбовых калибров

Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 43, а, внутренней — на рис. 43, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997 — 81. Допуски всех контркалибров, приведенных на рис. 43, одинаковы и равны ТСР.

Обозначения: ТPL — допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR — допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибров-колец; WGO — величина среднедопустимого износа резьбовых проходных калибров-пробок и калибров-колец; WNG — величина среднедопустимого износа резьбовых непроходных калибров-пробок и калибров-колец; F1 — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL — расстояние от середины поля допуска ТP резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы.

| | | следующая лекция ==> | |

| Контроль и измерение шероховатости | | | Параметров резьбы |

Дата добавления: 2014-01-15 ; Просмотров: 2428 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Область применения калибров

Калибры очень широко применяются в машиностроении. Контроль цилиндрических и конических резьб производится в том числе с обязательным использованием резьбовых калибров (некоторые параметры необходимо контролировать дополнительно, используя универсальные средства измерений, например, шаг ходовой трапецеидальной резьбы). Использование гладких калибров ограничено контролем деталей с 6-го квалитета, т.к. для более точных квалитетов произвести калибры практически невозможно, а также контроль такими калибрами являлся бы необъективным. Поэтому размеры 5-го и более точных квалитетов контролируют, используя точные приборы (оптиметры, измерительные головки и т.д.).