Сфера применения, плюсы и минусы плазменной резки

Оборудование для плазменной резки металлов используется на заводах и в частных мастерских. С его помощью ведется крой листового железа с толщиной от 1 до 100 мм (зависит от мощности аппарата). Плазмой можно вырезать сложные узоры, прожигать отверстия, срезать кромку. Последующие заготовки используются для приваривания к другим конструкциям или подвергаются токарной обработке, штамповке. В отличие от кислородного пламени, плазма режет все виды металлов и керамику, поэтому ее функционал и зона применения шире.

Чтобы определиться, нужен ли Вам плазморез, рассмотрите преимущества и недостатки такого оборудования.

К главным плюсам этого метода кроя относятся:

Высокая скорость реза

Благодаря температуре 20000 градусов плазморезом можно кроить заготовки гораздо быстрее, чем другими методами. Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Быстрый сквозной прожиг

Если требуется начать резку не с края листа, а в центре, то плазма прожжет толщину 15 мм за 2 с, а газопламенному резаку потребуется на это около 30 с.

Минимальный нагрев соседних участков

Плазма точечно воздействует на металл, не нагревая поверхность вокруг. Это снижает количество деформаций и позволяет держаться за крупные заготовки руками в перчатках, поворачивая их по необходимости.

Высокое качество реза

После плазмы почти не остается потекших капель шлака на обратной стороне заготовки. Кромки содержат минимум рельефности, поэтому не нуждаются в обработке — сразу можно производить последующую сварку конструкций. Если требуется порезать тонкие листы 1-2 мм, то их можно сгруппировать друг на друге и выполнить все за один раз — заготовки не прилипнут между собой на краях.

Пример металла разрезанного плазморезом.

Безопасность

В этом оборудовании не используются горючие газы. Применение сжатого воздуха или инертных газов делает процесс более безопасным — взрыва точно не будет, как в случае обратного удара пламени в кислородном резаке.

Простота использования

В отличие от газопламенной резки, здесь не нужно настраивать подачу по-отдельности горючего газа и кислорода, а затем регулировать еще и струю режущего кислорода. Все включается одной кнопкой и доступно для быстрого освоения даже новичку.

Возможность автоматизации

Плазморез легко доукомплектовать кронштейном (портальный или консольный тип), чтобы он автоматически передвигался над изделием. Управление ведется с ЧПУ. В нем оператор задает конфигурацию и скорость кроя, одновременно один человек может следить за процессами на пяти установках.

Минимум подготовки перед процессом

Плазма способна кроить любой металл без предварительной очистки от грязи или ржавчины. При работе нет разбрызгивания металла и воздушных хлопков.

Но у этого метода резки есть и недостатки, которые нужно знать, чтобы грамотно выбрать плазморез и не разочароваться.

Вот самые основные минусы аппаратов и самого метода:

- Лучшее качество реза достигается за счет удержания горелки под углом 90 градусов к поверхности. Резать фаску под косым углом могут только дорогие модели.

- Этим оборудованием сложно нагреть металл, чтобы выполнить гиб или ковку.

- Максимальная толщина реза составляет 100 мм, тогда как газопламенной резкой можно прорезать 200-300 мм.

- Само оборудование стоит дороже. Понадобиться еще компрессор. Цена аргона выше, чем пропана или кислорода.

- Аппараты зависят от электрической сети. Для работы в полевых условиях необходим бензогенератор. Его мощность должна быть достаточно высокой, чтобы покрыть потребности плазмореза и компрессора.

Смотрите на что способен плазморез:

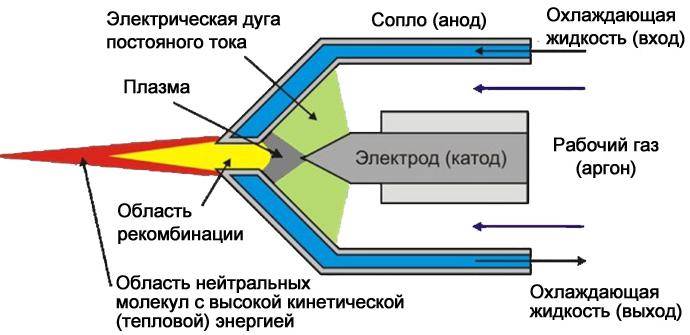

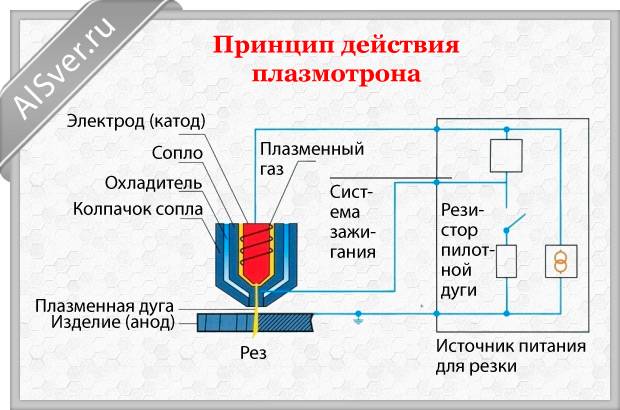

Принцип действия

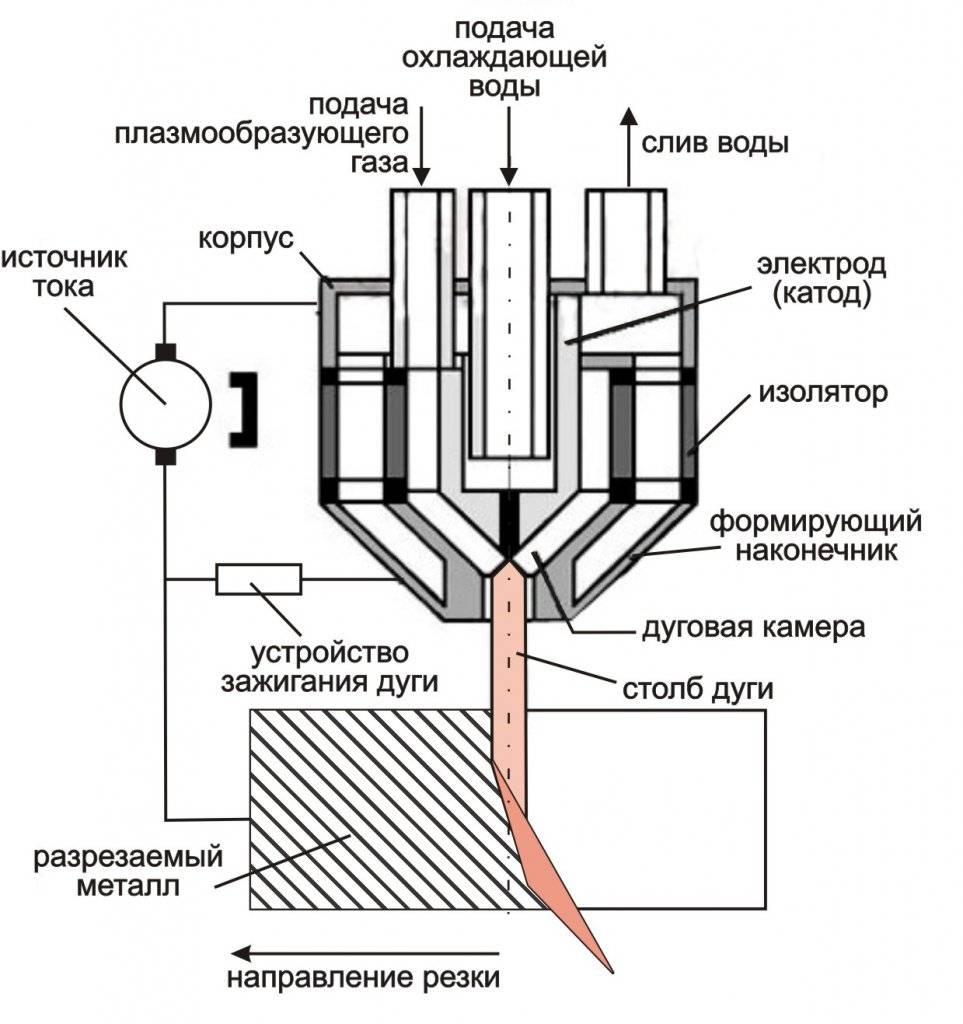

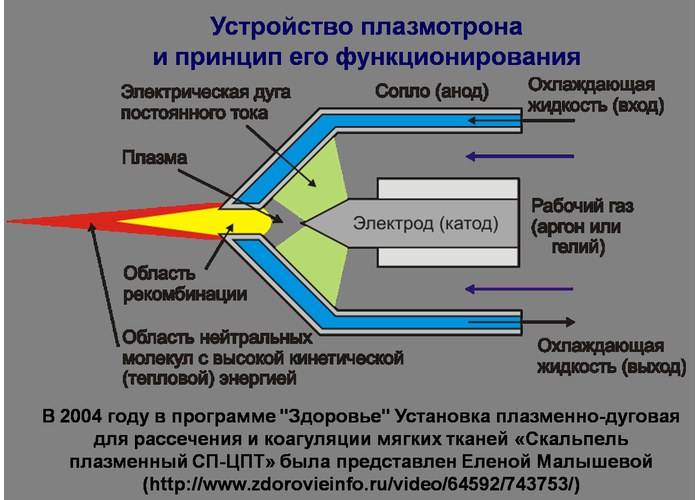

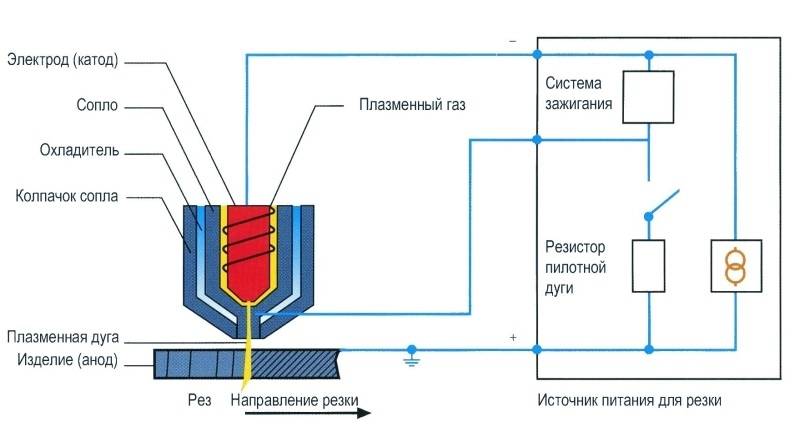

После нажатия на кнопку «Старт» (кнопка розжига), ИП подает высокочастотные токи на плазмотрон, а точнее, на электрод и сопло. Между ними образуется первичная электрическая дуга. Ее температура лежит в пределах 6-8 тысяч градусов Цельсия.

Сразу после этого, компрессор начинает подавать в плазмотрон сжатый воздух. Проходя через первичную дугу, он нагревается до 20-30 тысяч градусов Цельсия, увеличивается в объеме в 50-100 раз и ионизируется. Его молекулы распадаются на положительные и отрицательные ионы, вследствие чего электрически нейтральный воздух превращается в токопроводящую плазму. Первичная дуга, после образования плазмы, гаснет.

Благодаря характерной форме сопла и наличию на его конце отверстия, образовавшаяся плазма вырывается из резака узким потоком в направлении обрабатываемого металла. Она, к тому же, еще и притягивается к заготовке, потому что электрод соединен с минусовой клеммой, а разрезаемый лист – с плюсовой (с «массой»). Т.о., между электродом и разрезаемым металлом возникает рабочая электрическая дуга, столб которой совмещен со струей плазмы.

Рабочая дуга с потоком плазмы попадает на металл и локально разогревает его в месте реза до температуры плавления. Капли металла, попадающие на поверхность листа, сдуваются тем же потоком.

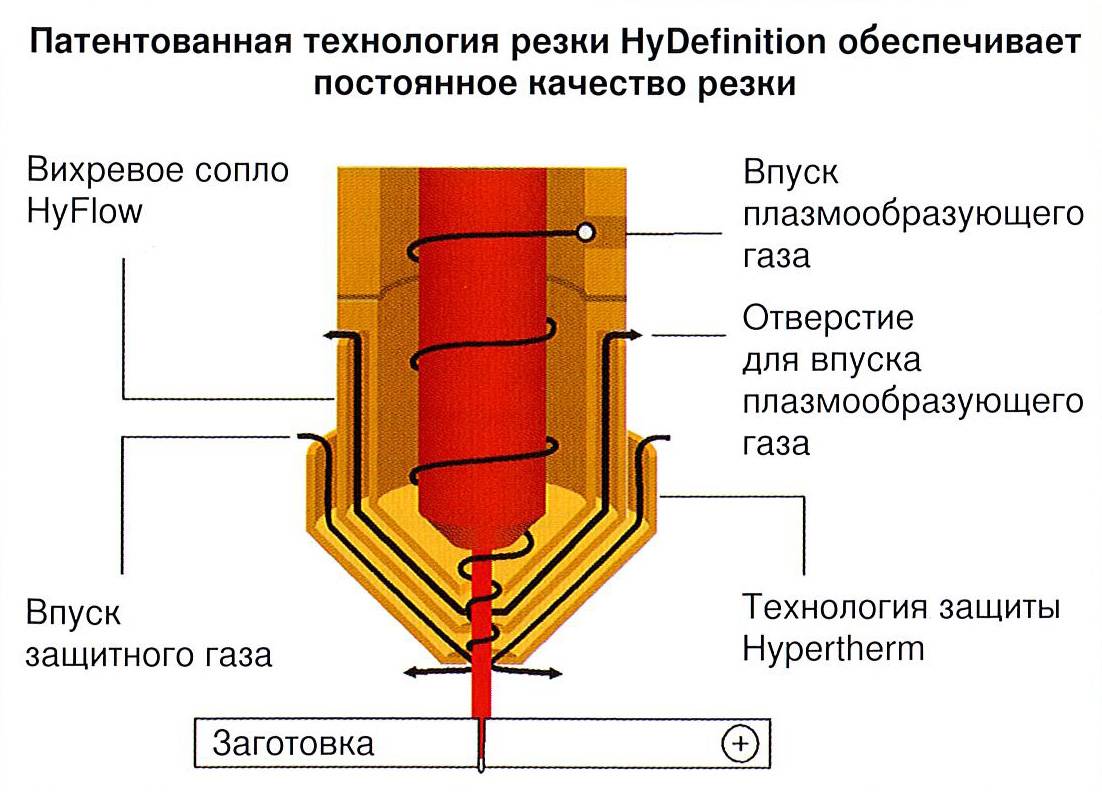

Чтобы рабочая дуга горела стабильно, катодное пятно обязано располагаться точно по центру кончика электрода. Для этого применяется тангенциальная (вихревая) подача воздуха. В противном случае, возможны сбои в работе, вплоть до одновременного образования двух дуг и даже поломки плазмотрона.

При силе тока 250 А, плазма вырывается из сопла со скоростью около 800-1500 м/с. При повышении скорости движения воздушного потока, увеличивается и скорость плазменной струи. Возрастает скорость резки (производительность процесса). Если же поставить сопло с более крупным диаметром, то ширина реза увеличится, а скорость уменьшится. Чем больше скорость реза, тем тоньше будет сделанная в металле канавка. Если же увеличить силу тока, ширина реза тоже вырастет.

Плазменным резаком можно работать с любым металлом толщиной до 220 мм. Для оптимизации процесса, работают на постоянном токе, подключение – прямая полярность.

Технология плазменной резки металла

Плазменное разделение металла – это когда резка производится большим потоком плазмы. Последняя же формируется во время обдува электрической дуги газом, молекулы которого при нагреве распадаются на положительные и отрицательные ионы. В итоге получившийся поток имеет температуру в несколько тысяч градусов.

Основные виды резки плазмой:

- разделительный;

- поверхностный.

Первый вид предполагает утопание электрода в разрезе материала. Также при разделительной резке угол между деталью и электродом составляет примерно 60–90 градусов. Поверхностная резка угол больше 30° не допускает.

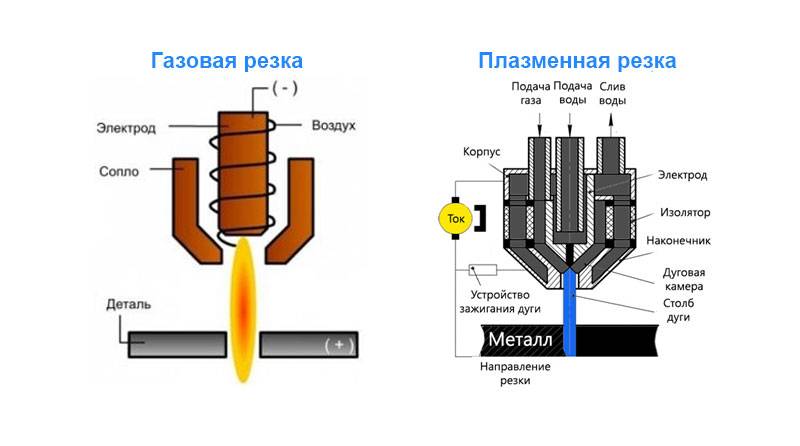

Способов разделения плазмой тоже два:

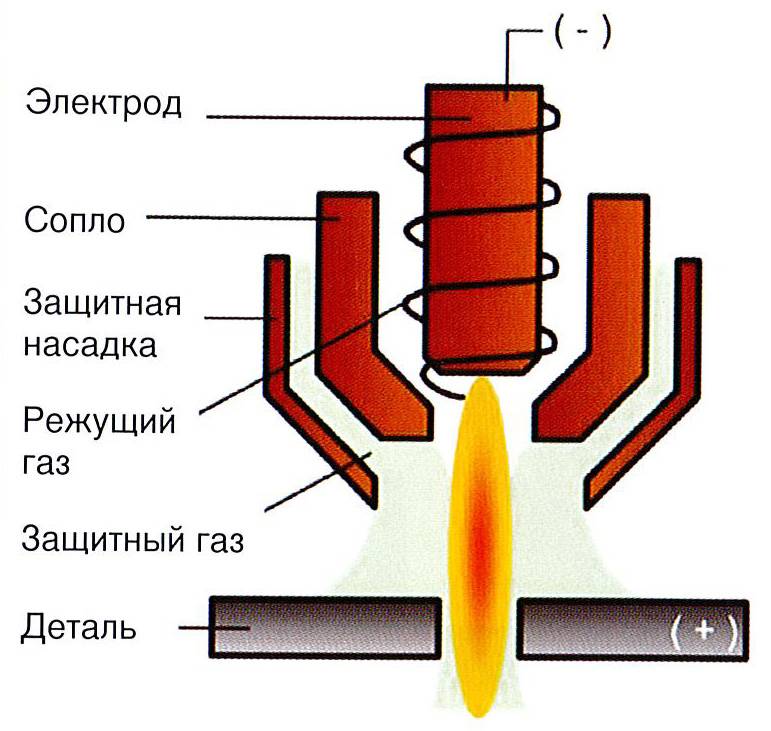

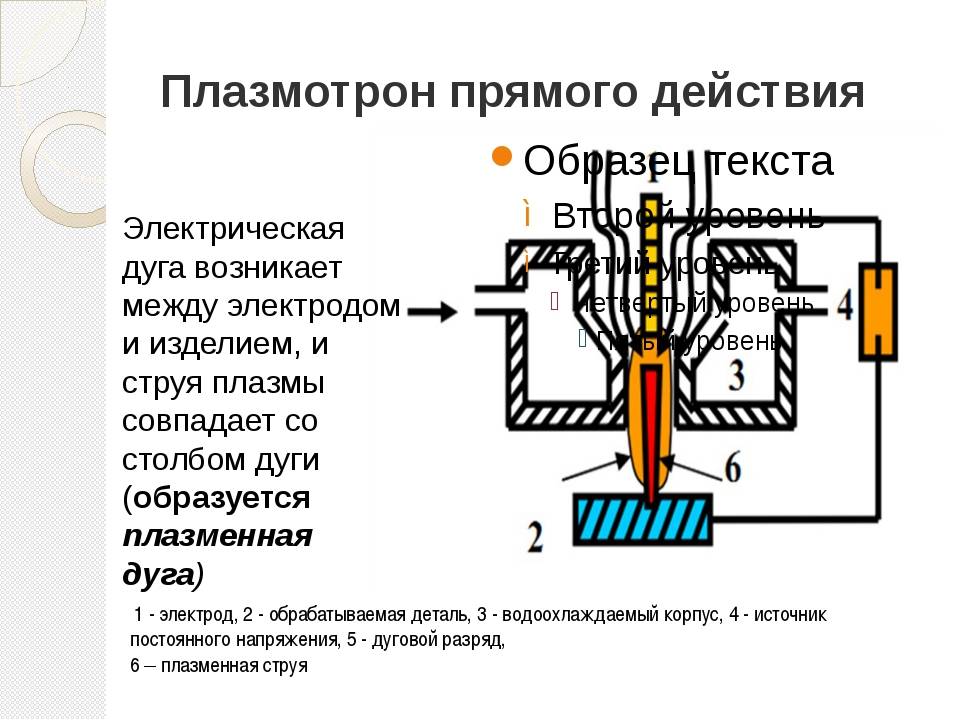

- плазменной дугой;

- плазменной струей.

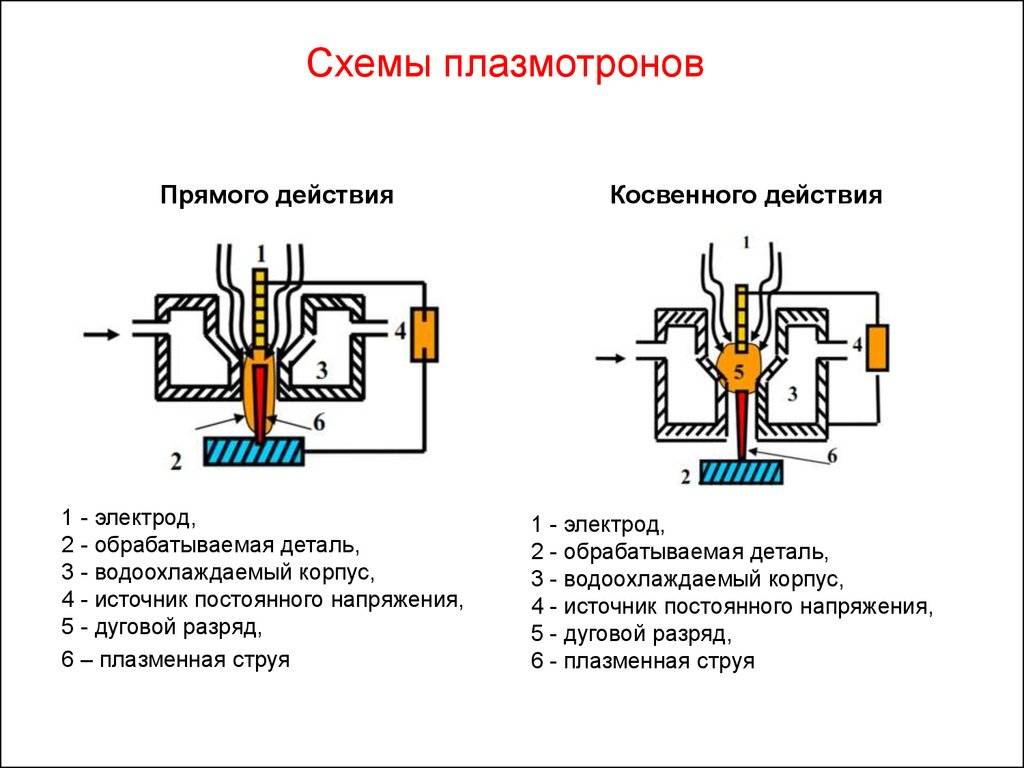

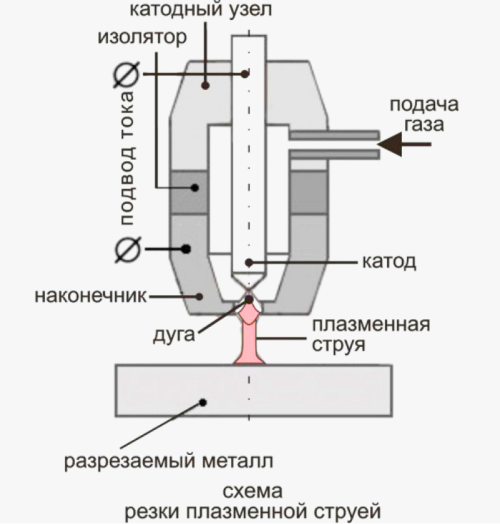

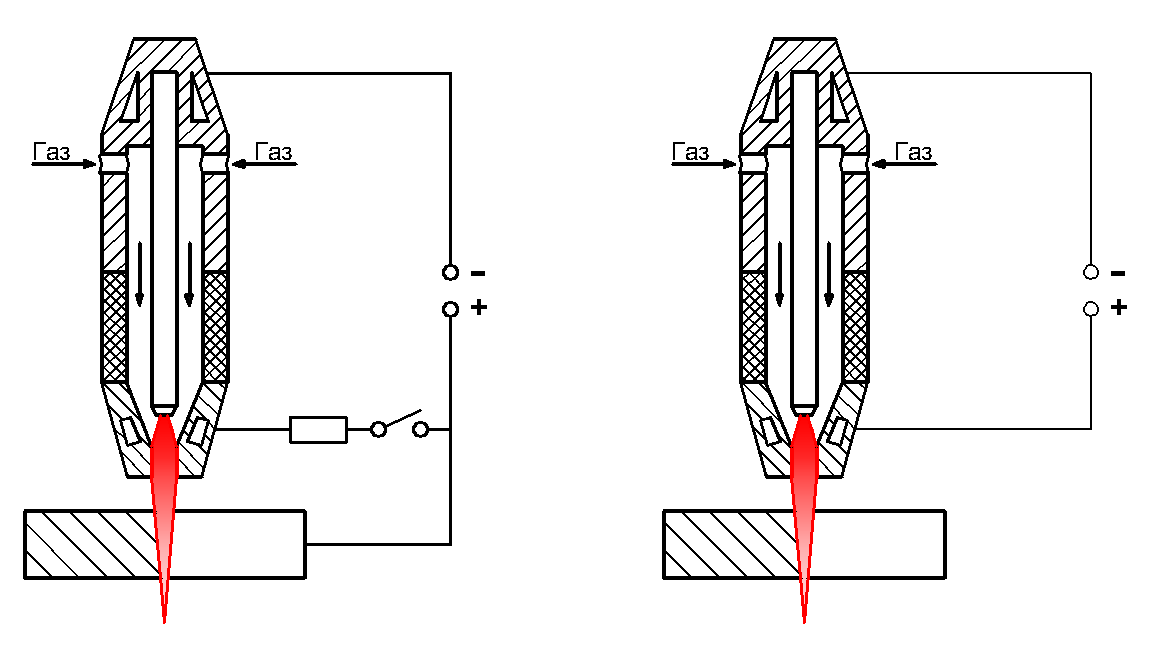

В первом случае между поверхностью заготовки и неплавящимся электродом горит плазменная дуга. Второй же подразумевает, что она горит между электродом и наконечником плазмотрона. При резке струей плазмы изделие в электрическую цепь не входит.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Одним из самых популярных методов разрезания металлов сегодня является плазменно-дуговая резка, а для обработки изделий из других материалов больше подходит обработка струей плазмы.

Технология разделения металла плазморезом имеет свои особенности, которые обязательно нужно принимать во внимание:

- для охлаждения плазменного резака необходим постоянный приток воздуха;

- в составе газа для разделения металлов не должны присутствовать частицы масла и воды, иначе оборудование сломается;

- тщательное очищение заготовки перед резкой – обязательный этап;

- чтобы рез был качественным, требуется верно рассчитать давление газа и силу тока;

- в зависимости от вида металла и силы тока резак необходимо вести со скоростью 0,2–2 м/мин.

- во время плазменной резки сопло должно находиться перпендикулярно детали – лучше всего, если они будут удалены друг от друга на 1,6–3 мм.

Плазмотрон позволяет разрезать абсолютно любой металл. Нужно лишь правильно подобрать вид газа.

Резка металла плазмой с помощью воздуха. Если для формирования плазмы применяется воздух, то ее потоком можно обрабатывать самые разные металлические заготовки. Это могут быть детали из меди, латуни, черной и нержавеющей стали и т. п. Причем цена плазменной резки металла в этом случае невысока. Именно воздушно-плазменный метод нередко лежит в основе работы простейшего оборудования, которое находит применение, например, в частных хозяйствах. Качество резки металла и скорость здесь средние.

Кислородная резка. Она выполняется исключительно на профессиональном оборудовании. За счет использования чистого кислорода получаются высококачественные швы с небольшим слоем облоя. При этом рез строго перпендикулярен поверхности, а скорость разделения металла высокая.

Резка металлических заготовок защитными газами. На кислороде, азоте, аргоне и воздухе работает оборудование, созданное по последним технологиям. Цены на такие устройства немаленькие. К примеру, плазмотрон может обойтись в сумму свыше 10 миллионов рублей. Однако и качество обработки деталей будет не хуже, чем при лазерной резке.

К преимуществам разделения металла защитными газами можно отнести:

- скорость резки – 2,5–10 м/мин;

- толщину струи порядка 0,5–2 мм;

- возможность обрабатывать заготовку толщиной 0,5–60 мм;

- давление газа – 5–12 атмосфер;

- силу тока в пределах от 20 до 800 ампер.

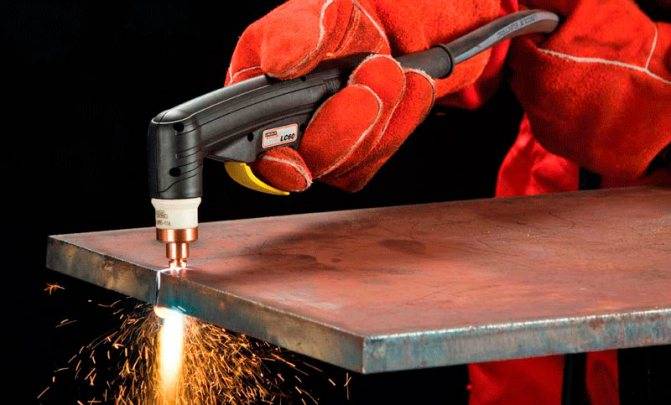

Преимущества ручного плазмореза

Когда речь заходит о резке металла, многие традиционно делают выбор в пользу болгарки, пилы по металлу и газорезке. Это объясняется низкой ценой инструмента, простотой в эксплуатации и относительно неплохим качеством конечного продукта. Но те, кто однажды взял в руки плазменный резак, вряд ли в будущем снова обратятся к механической резке. Давайте рассмотрим основные преимущества плазмореза:

- Срез высокого качества;

- Не нужны подготовительные работы;

- Вы не рискуете искривить заготовку;

- Возможность делать изделия любой геометрической формы;

- Широкий диапазон металлов для резки;

- Скорость резки;

Ниже мы рассмотрим каждый из пунктов подробнее:

- Высококачественный срез. Болгарка оставляет множество заусенцев и диском в ряде случаев невозможно сделать ровный срез. Тогда мы обращаемся к автоматической пиле по металлу, но проблема не решается. Газорезка не спасает, ведь после нее приходится исправлять множество наплывов. Аппарат для плазменной резки не оставляет ни заусенцев ни окалин. После плазмы редко требуется доработка

- Отсутствие необходимости в подготовительных работах. Резать болгаркой металл со следами краски или ржавчины — сомнительное удовольствие. Мелкие осколки травмируют кожу, а пыль и грязь не дают следить за качеством среза. В то же время, принцип работы плазмореза таков, что подготовительные работы не требуются вовсе.

- Минимальный риск искривить заготовку. Плазма, как и механическая резьба, разогревает металл. Но поверхность нагревается лишь в очень малом радиусе от линии среза. Металл остается жестким и риск искривить изделие минимален.

- Отсутствие ограничений в геометрических решениях. Болгаркой сложно сделать фигурный вырез за счет геометрии диска. Резка металла плазморезом чем-то похожа на работу с фрезой. Поэтому, он легко справляется там, где нужна фигурная резка. Например, в декоративной металлообработке.

- Возможность работы практически с любым металлом. Механическим способом легко резать мягкие металлы, такие как медь или аллюминий. Немного сложнее — сталь и чугун. И практически невозможно резать твердые металлы, такие как титан. Плазма легко справляется с любыми металлами и сплавами.

- Высокая скорость обработки изделия. При резке металла толщиной до 10 миллиметров, преимущества плазмы не так очевидны. Но в случае обработки металлов большей толщины, скорость резки, по сравнению с механическим способом возрастает до 10 раз.

Конечно, говоря о преимуществах, нельзя оставлять в тени и недостатки. Их меньше, но о них также необходимо знать.

https://youtube.com/watch?v=1kYKSWxfxzU

https://youtube.com/watch?v=wrK8Qy5orPI

Плюсы и минусы

Принцип работы плазмореза по металлу наделяет агрегат множеством преимуществ. Среди них:

- быстрый рез — устройством можно обрабатывать детали на скорости около 1000 мм в минуту;

- точечное воздействие — агрегат не нагревает поверхность металла вокруг контактного участка и не деформирует материал;

- безопасность — поскольку заготовка не раскаляется, удерживать ее можно руками в плотных перчатках;

- качественный рез — устройство не оставляет после себя потеков на обратной стороне металлического листа, кромка получается очень ровной и гладкой.

Плазменный агрегат может выполнить сквозной прожиг в стальной заготовке толщиной 15 мм всего за две секунды.

Перед применением плазменного резака материал не нужно очищать от грязи и ржавчины

Перед применением плазменного резака материал не нужно очищать от грязи и ржавчины

При многочисленных достоинствах у оборудования есть определенные минусы. К ним относят:

- невозможность нагрева металла для последующего сгибания;

- малую максимальную толщину реза;

- высокую стоимость;

- необходимость приобретения газовых баллонов.

Кроме того, работать с приспособлением нужно, удерживая горелку под углом 90 градусов относительно поверхности. Косые фаски способны выполнять только дорогостоящие профессиональные модели.

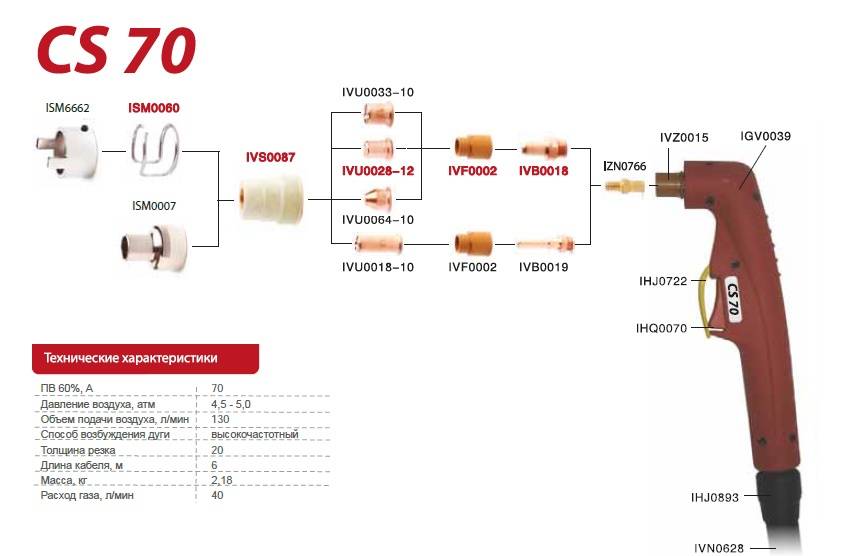

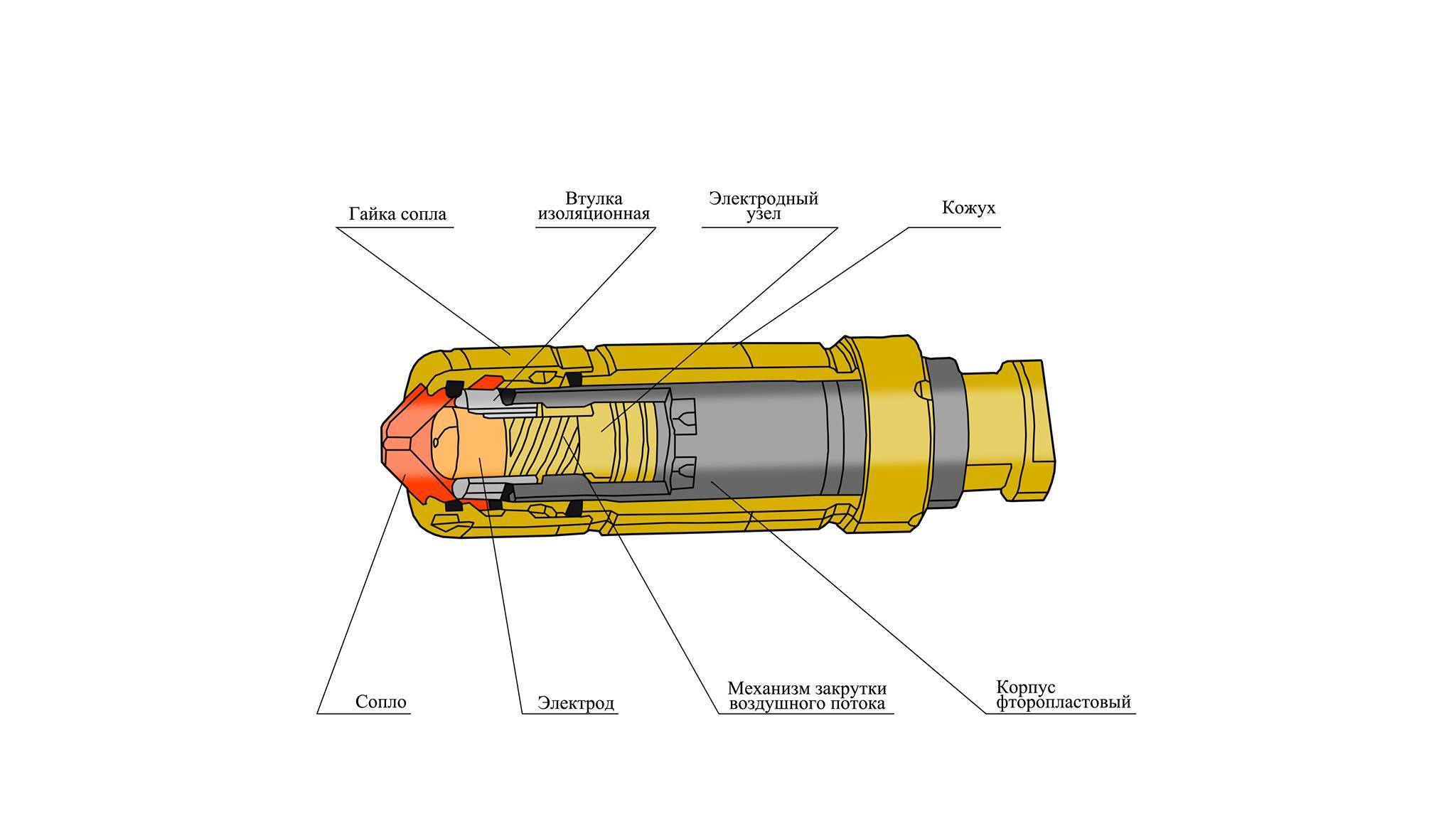

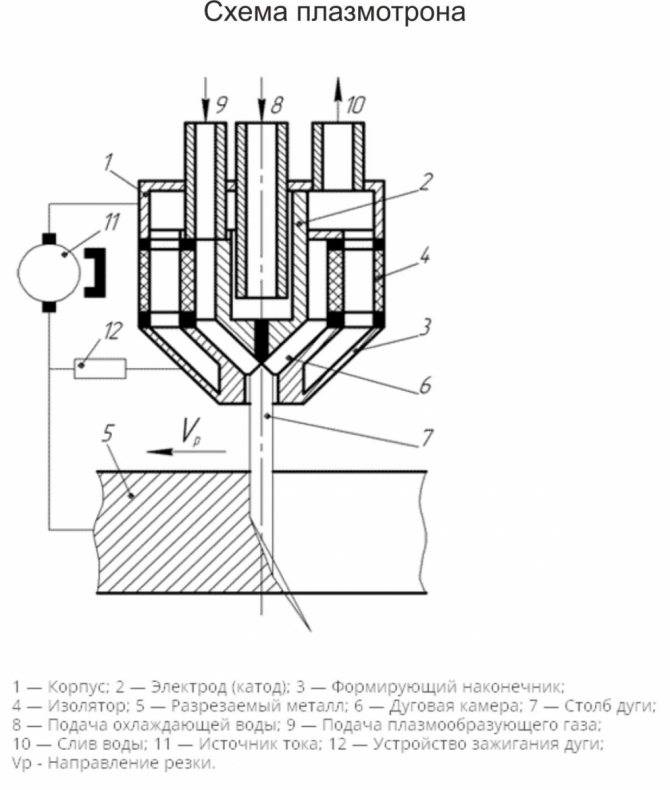

Деталировка агрегата

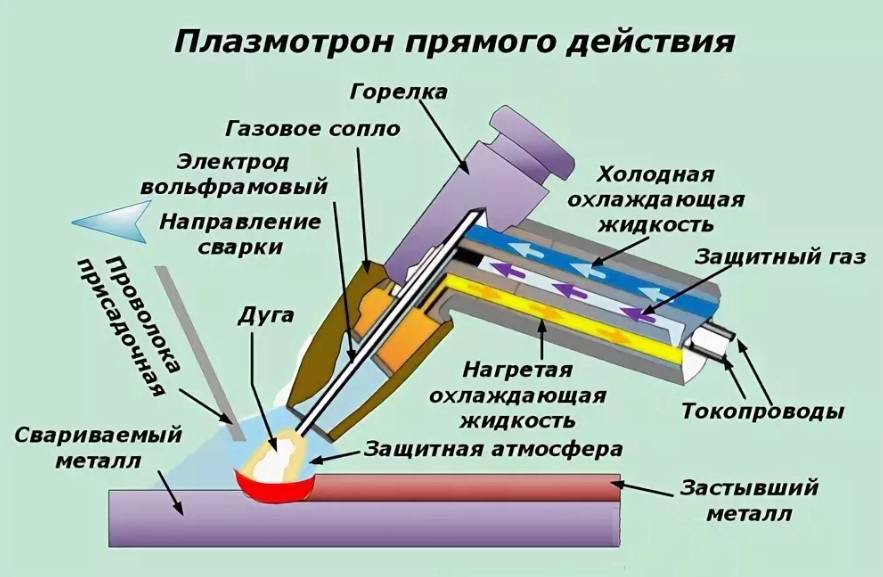

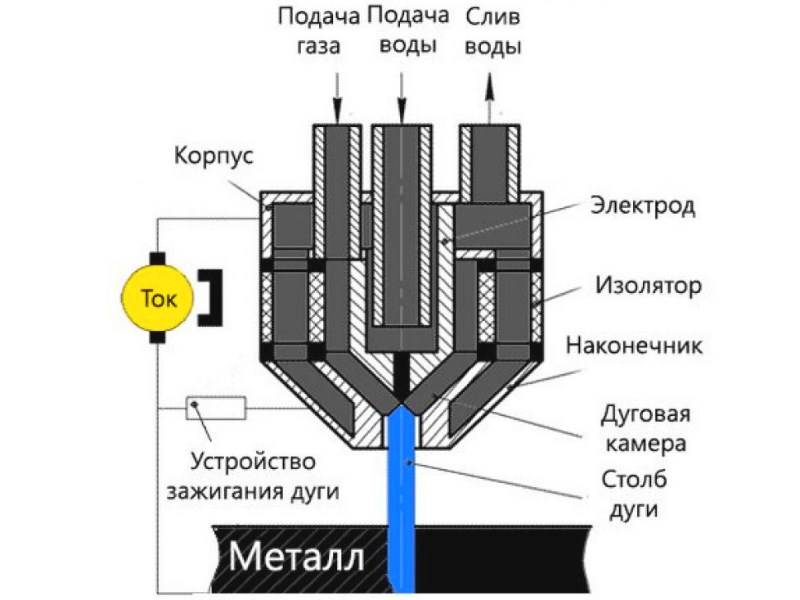

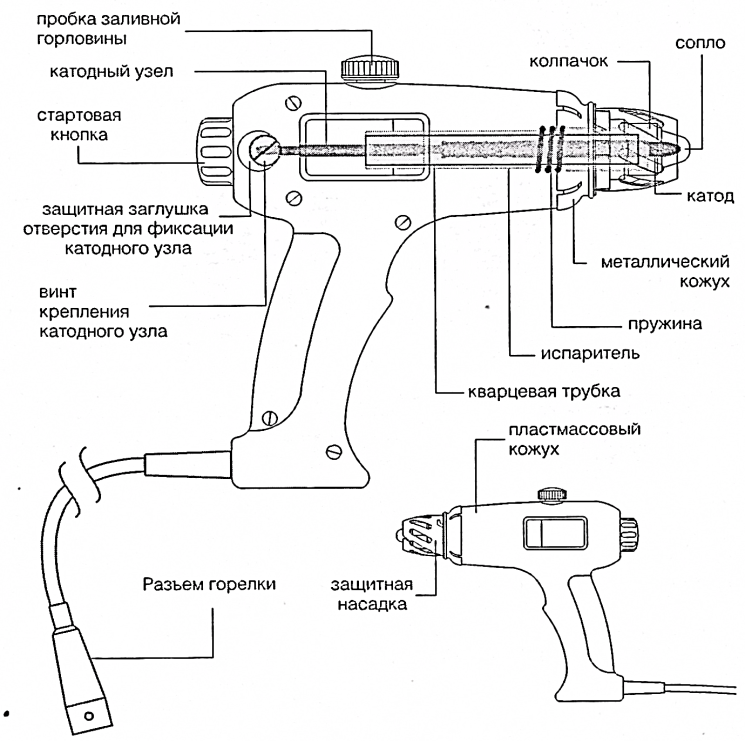

Рабочий орган аппарата имеет сложное внутреннее устройство. В отличие от кислородно-ацетиленового резака, в случае плазменной сварки, он получил особое название – плазмотрон.

Устройство плазматрона

В его корпусе находятся следующие узлы:

- сопло;

- электрод;

- изолятор;

- узел приема сжатого воздуха.

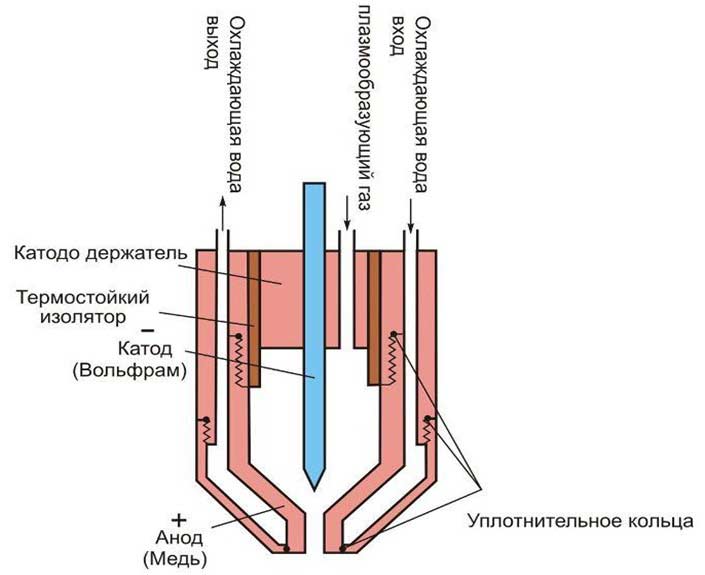

Возбудителем электрической дуги является электрод. Материалами его изготовления, чаще всего, являются гафний, цирконий и бериллий. Эти редкие металлы имеют свойство образовывать тугоплавкие оксидные пленки, которые защищают электрод от разрушения под воздействием высоких температур. Однако, по своим экологическим характеристикам, гафний превосходит другие металлы, ввиду меньшей радиоактивности и применяется чаще остальных.

Сопло плазменного резака выполняет функцию создания высокоскоростного потока плазмы. Геометрическая конфигурация сопла определяет скорость работы и мощность плазмореза, а также качество получаемой кромки реза. Последний параметр зависит от длины сопла.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления.

Устройство воздушного компрессора

Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

В зависимости от типа контакта с разрезаемым материалом, плазморезы подразделяются на следующие виды: контактные и бесконтактные. Настроенный плазморез контактного типа дает возможность разрезать материалы толщиной до 18 мм.

Ручные плазморезы обладают малой мощностью. Они работают от сети переменного тока с напряжением 220 вольт. Мощные промышленные установки плазменной резки работают от трехфазной сети постоянного тока.

Плазменная резка металла

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами.

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили. Особое внимание уделите безопасности соединений.

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

Рекомендации по выбору плазмореза

Покупая плазморез, нужно учитывать следующие моменты:

- Универсальность.

- Вид устройства.

- Сила тока.

- Максимально возможная толщина металла, резку которого можно провести данным агрегатом.

- Наибольшее время беспрерывной работы и частота необходимых перерывов.

- Тип компрессора (встроенный или внешний).

- Частота, с которой потребуется заменять расходные материалы.

- Удобство эксплуатации.

Также немаловажным нюансом является название фирмы-изготовителя. Лучше выбирать плазмотрон от проверенных производителей. Известный бренд послужит гарантией качества оборудования.

Работая с плазмотрезом, обязательно соблюдайте требования безопасности – вовремя заменяйте расходники, не работайте с прибором в мороз.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

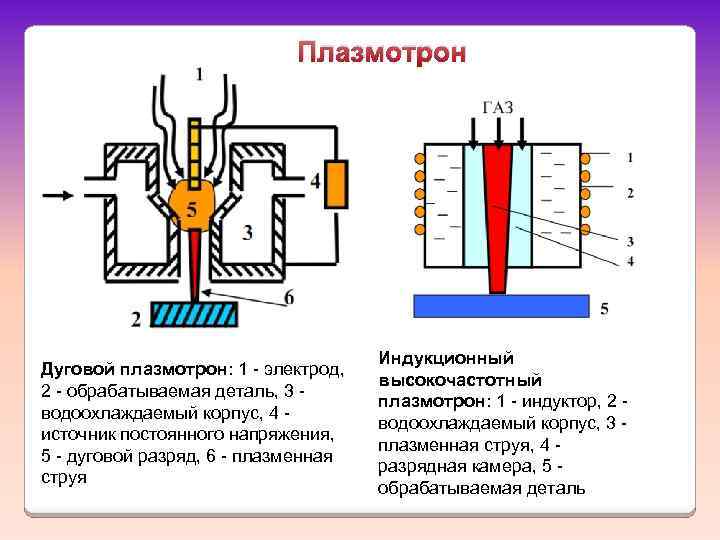

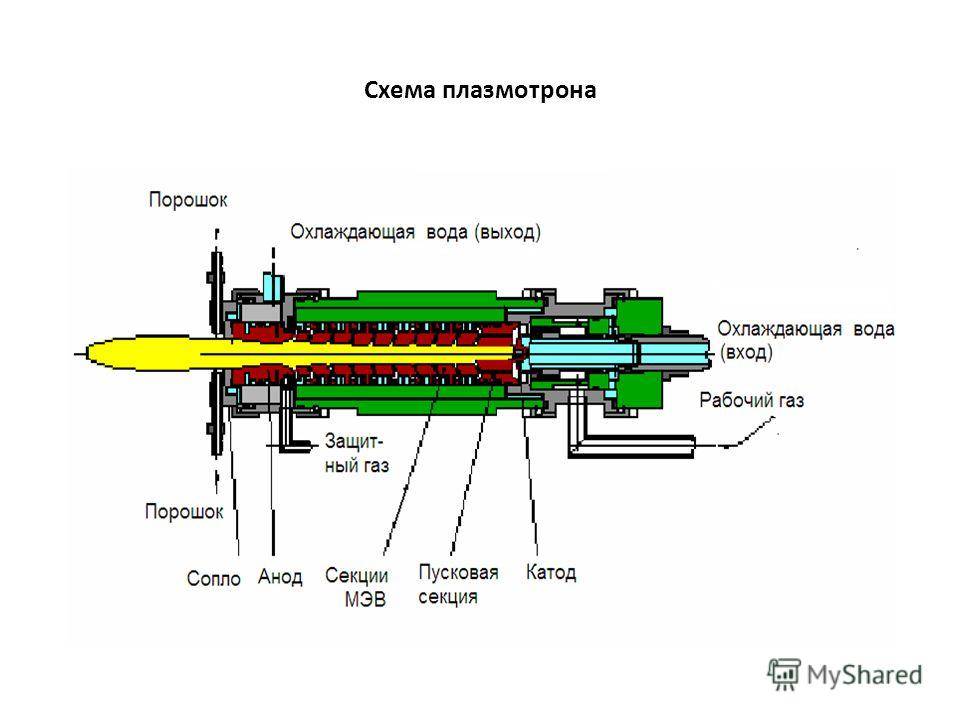

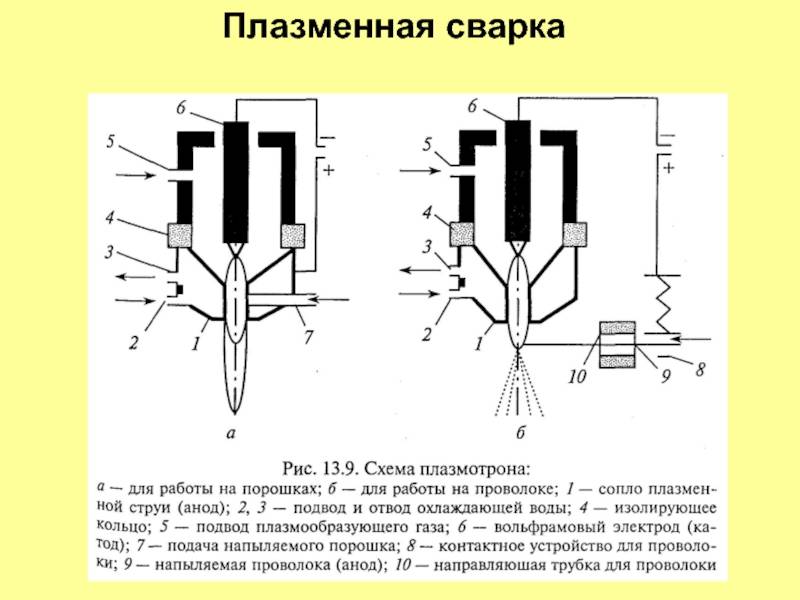

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

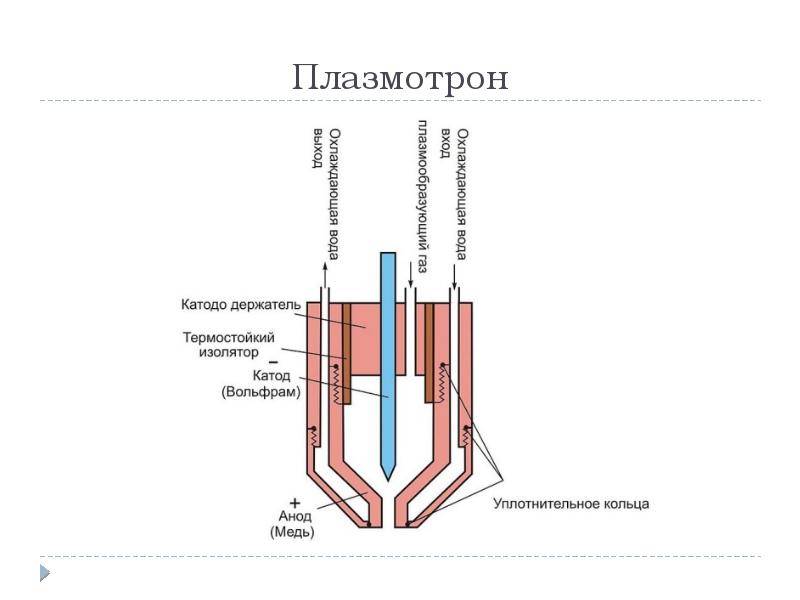

I. Электродуговые

II. Высокочастотные

III. Комбинированные

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

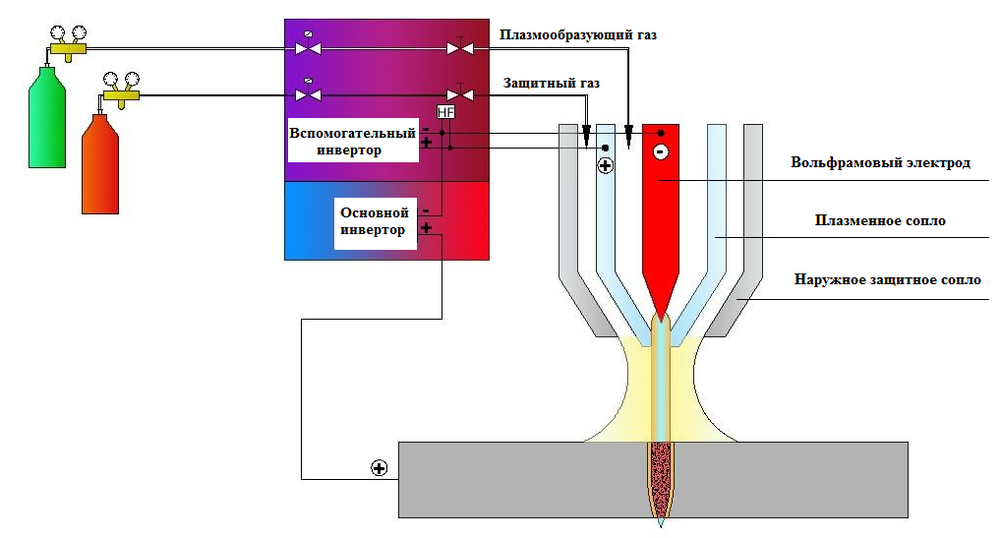

Принцип работы устройства

Установка плазменной резки представляет из себя своего рода гибрид электросварки и газового резака – металл плавится электричеством, а расплав выдувается потоком газа.

Основной частью этого аппарата является плазмотрон. Внутри него находится медный электрод со стержнем из тугоплавкого металла – бериллия, тория, циркония или гафния. На конце головки находится сопло, формирующее поток плазмы. Сопло отделено от электрода изолятором. Рез производится обратной полярностью – электрод является анодом, а сопло и разрезаемый металл катодом.

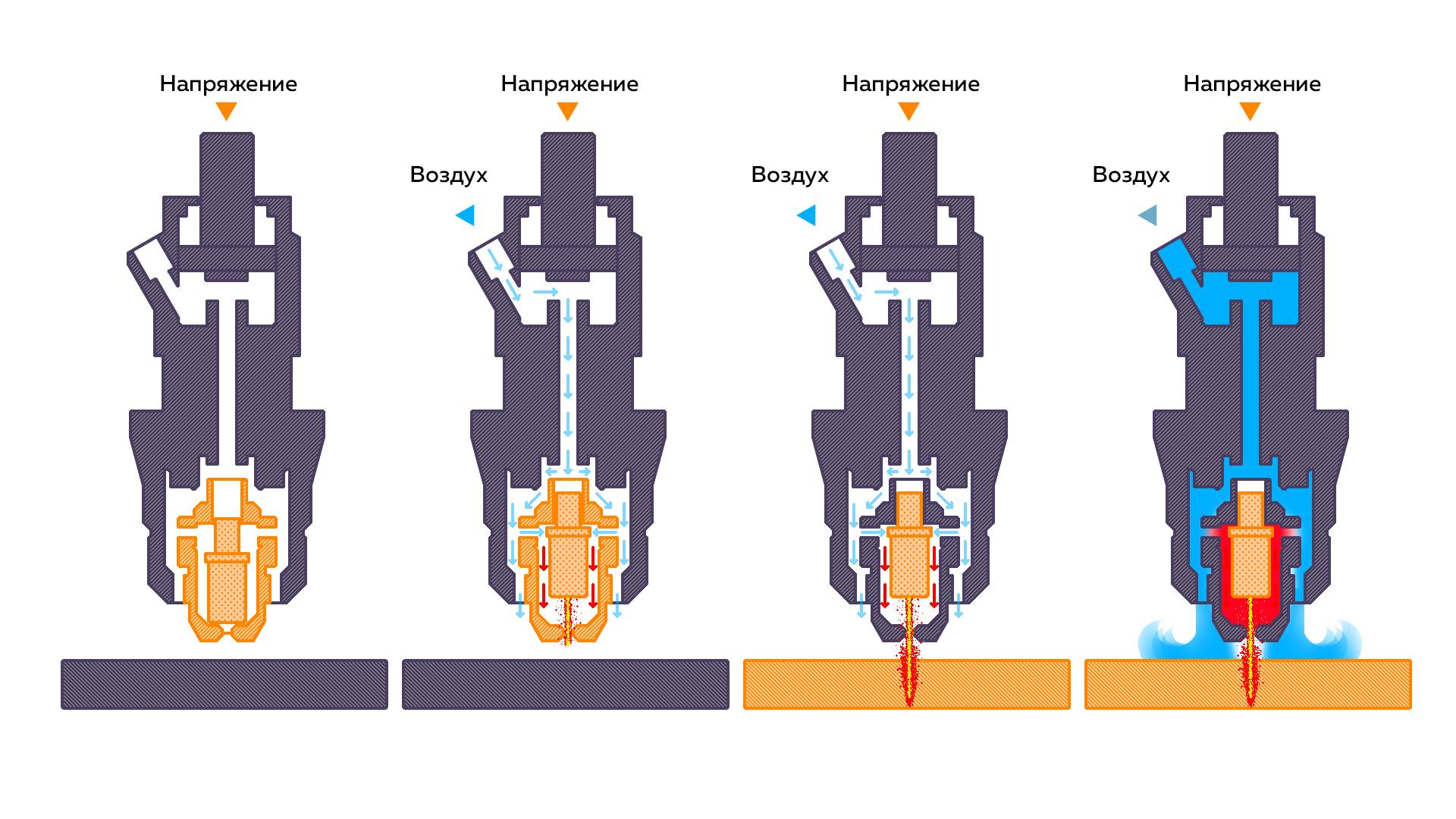

Работает установка следующим образом:

- при включении агрегата на электрод и сопло подается напряжение от сварочного трансформатора;

- при помощи осциллятора между этими элементами возникает вспомогательная электрическая дуга, ограниченная добавочным сопротивлением;

- эта дуга разогревает газ, подаваемый в плазмотрон до 8000°С, что превращает его в плазму и увеличивает давление внутри головки;

- потоком воздуха или другого газа поток плазмы выдувается из сопла;

- при выходе из него плазма сжимается в узкий пучок, скорость которого может достигать 1500м/с, а температура 30000°С;

- при соприкосновении плазмы и разрезаемой детали ток начинает идти через массу трансформатора;

- токовое реле, установленное последовательно с деталью, отключает осциллятор и вспомогательную дугу.

Толщина разрезаемого металла зависит от силы тока сварочного трансформатора.

Информация! При токе более 100А плазмотрон и подходящий к нему кабель нуждаются в охлаждении проточной водой или другой охлаждающей жидкостью.

Плазменная резка металлов: тройка лидеров

Критерием для определения лучших производителей плазмотронов являются: надежность устройства, его стоимость и вес, а также функциональность.

Сварог CUT 40B (R34) представляет собой превосходное сочетание стоимости аппарата и показателей мощности. Средняя рыночная цена составляет 28 тысяч рублей. Прибор отличается компактными размерами и небольшим весом. Оптимален для разрезания тонколистового металла.

Aurora Pro AirForce 60 IGBT – зарекомендовал себя как наиболее энергосберегающий прибор. Цена порядка 40 тысяч рублей. Справляется с разрезанием мягкой стали, алюминия, меди. Благодаря режущему току в 60 А прибор способен справиться с 20-миллиметровой сталью. Минусом является плохая приспособленность к условиям промышленного поточного использования.

Brima CUT 120 идеален для работы с толстым материалом. Стоит прибор порядка 90 тысяч рублей. Если взглянуть на фото плазмотрона, то в глаза сразу бросается небольшой размер трансформатора. Отсюда проистекает и малый вес прибора. Толщина металла, подвергаемого обработке, может доходить до 35 мм. Главный недостаток – чувствительность к влажной среде.

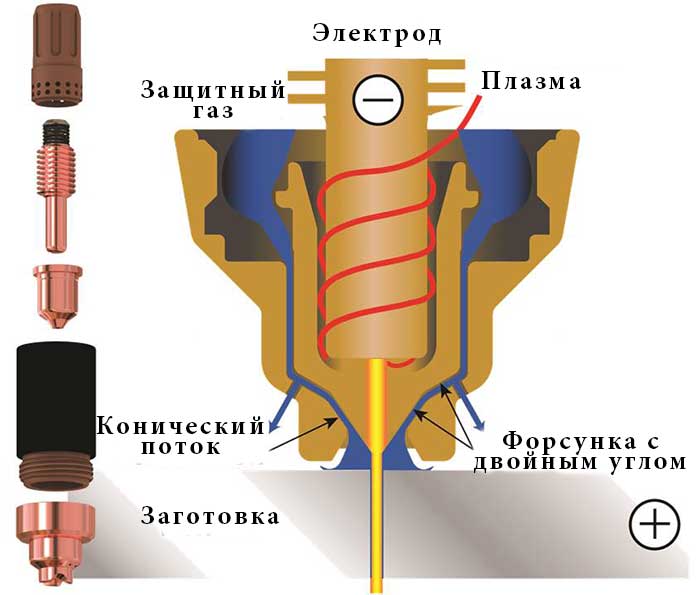

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки

Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер

По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением

Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Технология воздушно плазменной резки металлов

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.