Мини циркулярная пила своими руками

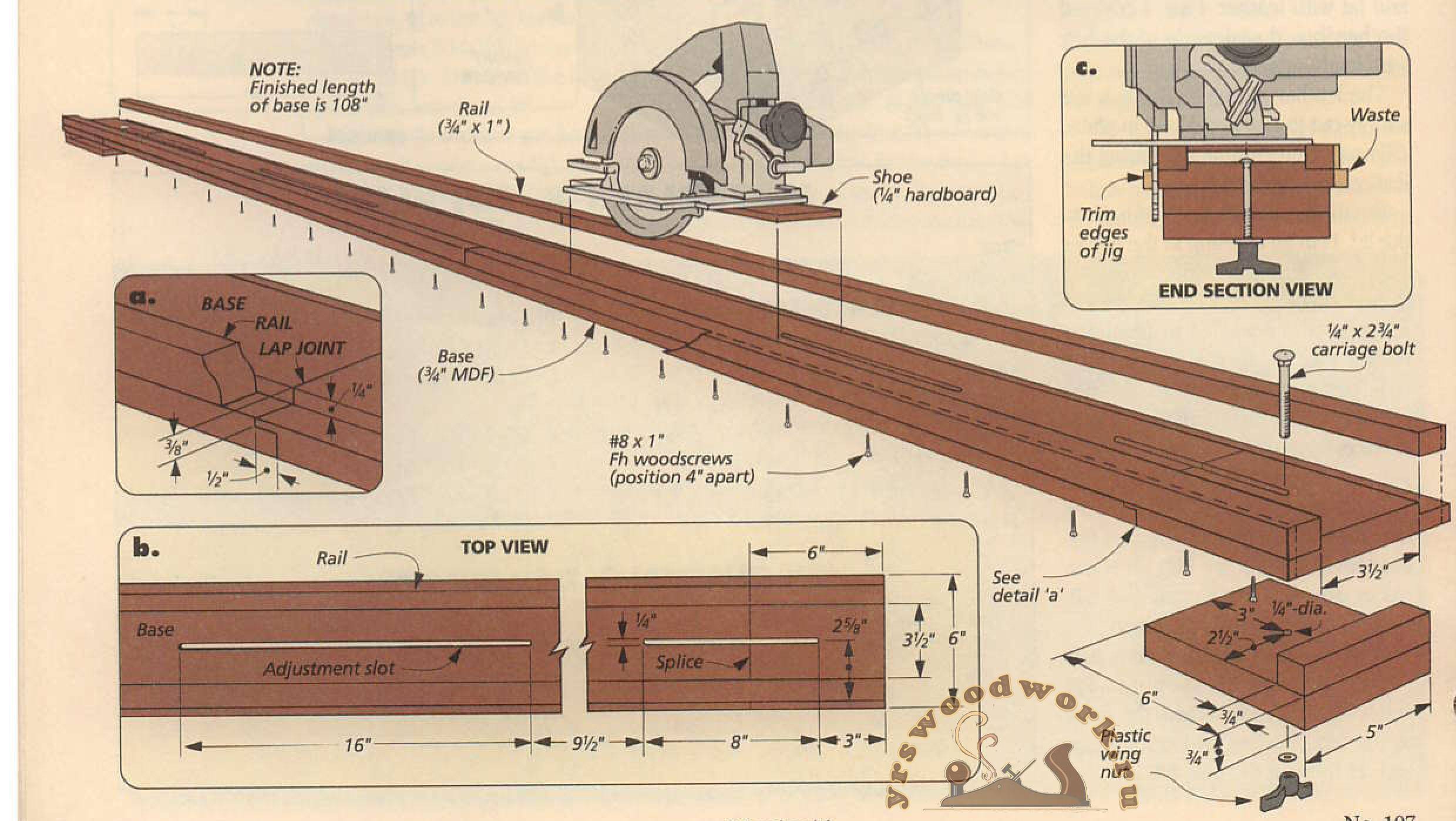

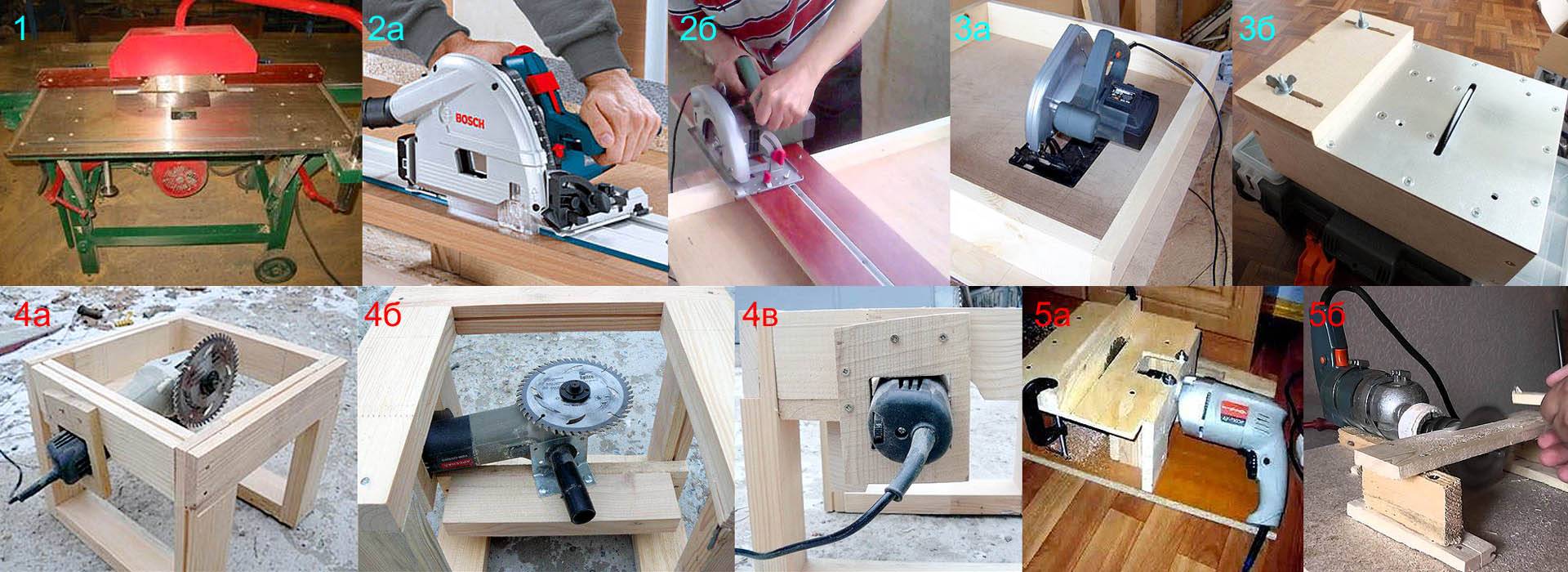

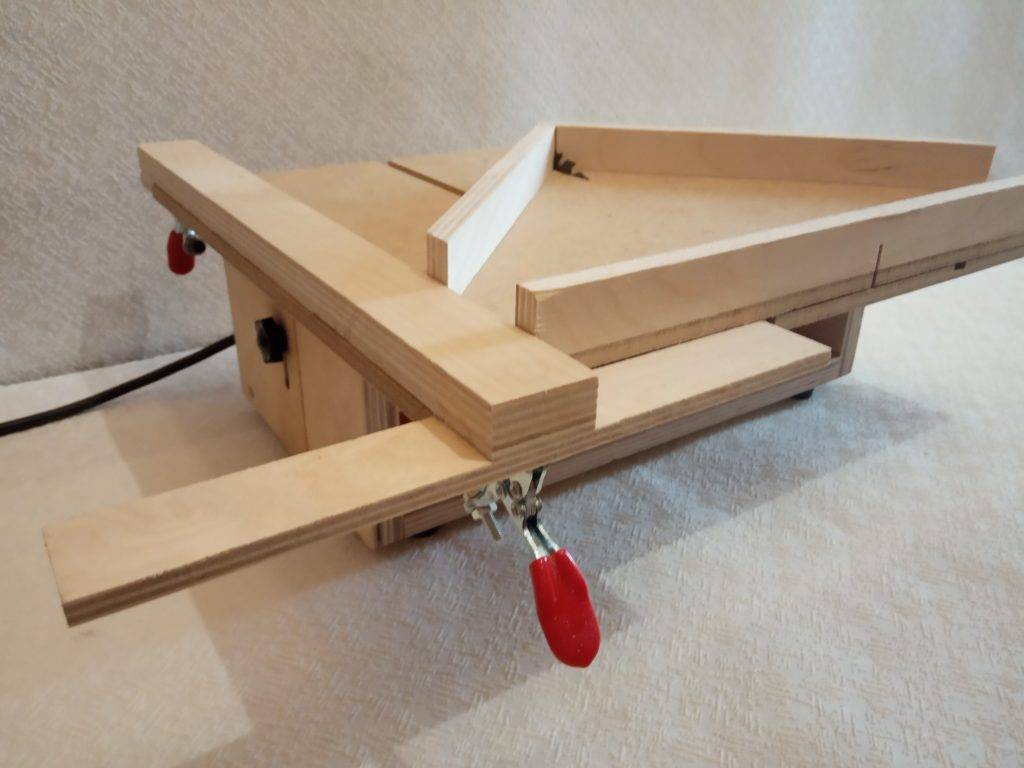

Для распиливания деталей небольшого размера можно изготовить мини-станок без рабочего стола.

В качестве электропривода для распилочного механизма может послужить старая дрель. Специальный вал для вставки в патрон дрели придется заказать у токаря. На него должен прочно насаживаться зубчатый диск и 2 подшипника.

Каркас для установки вала изготавливается из двух параллельных отрезков доски твердых пород древесины с отверстиями для запрессовки подшипников. Рабочую поверхность можно изготовить из оргалита или оргстекла. Дрель и каркас устройства крепятся к доске толщиной 30-40 мм.

Инструмент, установленный вверх ручкой, должен быть надежно закреплен хомутом к основанию в цилиндрической части корпуса около патрона. Доска, служащая основанием мини-циркулярки, притягивается к обычному столу струбцинами. Корпус перевернутой дрели и плита основания должны находиться на одном уровне.

Направляющую планку для мини-циркулярной пилы можно изготовить из бруска 50×50 мм.

На одном конце его жестко закрепляется упор, выпиленный из доски. Он должен прилегать к торцу рабочей поверхности. В другой торец направляющей планки закрепляется шпилька с резьбой.

На нее надевается второй упорный элемент (брусок) через высверленное в нем отверстие. Упоры стягиваются с помощью закручивания на шпильке гайки-барашка. Направляющий ограничитель устанавливается на необходимое расстояние от диска и закрепляется по типу струбцины.

По вашему усмотрению самодельную циркулярную пилу в простом исполнении вы можете усовершенствовать установкой дополнительных элементов и применением других материалов. Улучшить функционал станка можно оборудованием его кареткой для подачи материала, изменением крепления рабочего механизма, установкой других дополнительных устройств для управления пилой.

Наличие в домашнем хозяйстве необходимого минимума инструмента для несложных работ вполне оправдывает необходимость иметь в обиходе небольшой ящик с самыми простыми инструментами.

А вот когда возникает необходимость провести простой ремонт или реализовать давнюю мечту о небольшом хобби, вот тогда и возникает необходимость в покупке или самостоятельном изготовлении несложного, но очень нужного столярного инструмента – стационарной циркулярной пилы.

Практическое применение подобного рода инструментов у разных мастеров проходит по-разному, в одном все сходятся однозначно, это то, что такой станок просто необходим в парке домашнего инструмента.

В практическом плане стационарная циркулярная пила необходима:

для продольного роспуска древесины;для обрезки краев не обрезной доски для получения ровных сторон;для получения одинаковых по размерам планок, реек, досок;для выборки части доски (четверти) для создания плотного соединения досок в щит.в чисто хозяйственном плане циркулярка, просто необходима для резки дров из отходов деревообрабатывающего производства.

Вместе с тем в случае если к вопросу оборудования станка подойти творчески и приложить немного больше усилий, то в результате может получиться станок с целым набором универсальных функций:

- пиления;шлифования;строгания;сверления;заточки инструмента.

Безопасность рабочего места

Для того чтобы не травмироваться при работе, необходимо тщательно следить за положением пильного стола, его устойчивостью, крепостью.

Перед каждым включением циркулярной пилы нужно проверять, хорошо ли она закреплена на своем месте.

Удерживать материал распила руками строго запрещено! Это может привести к травмированию пальцев рук или отскакиванию дерева в лицо при попадании сучков и неровностей.

Также во избежание травмы глаз во время работы следует обязательно надевать защитные очки. Не пренебрегайте этими простыми правилами, позаботьтесь о собственном здоровье.

Подробнее о том, как сделать стол для ручной циркулярной пилы своими руками, смотрите в следующем видео:

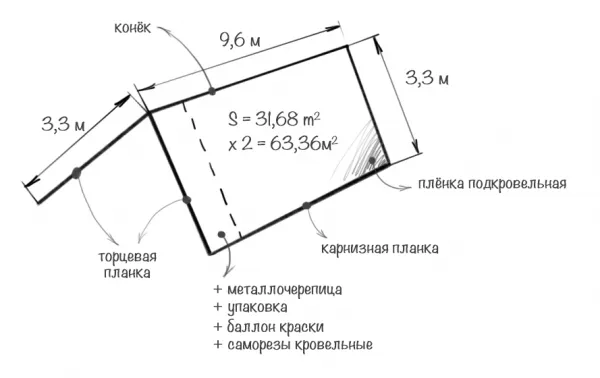

Расчет металлочерепицы

Чтобы рассчитать количество материала, необходимого для строительства крыши, выполните следующие действия (или используйте

- Вычислите площадь каждого склона.

- Рассчитайте фактический размер черепицы, вычитая площадь нахлеста из общей площади.

- Рассчитайте количество рядов черепицы во фронтоне. Для этого разделите длину фронтона на ширину панели.

- Рассчитайте количество листьев в ряду.

- Умножьте количество рядов и количество листьев в ряду.

При расчете количества листов в ряду следует учитывать нахлест; нахлест может достигать 15-20 см.

Чтобы материал не закончился, лучше всего округлять все значения.

Как изготовить пилорамы своими руками

Самыми распространенными видами пилорам считаются угловые, ленточные и цепные, а также устройства, собранные при помощи бензопилы.

Ленточная пилорама

Собрать пилораму ленточного типа своими руками в домашних условиях довольно сложно. Объясняется это тем, что трудно достичь максимальную слаженность всех ее составных элементов в процессе работы. Кроме этого, потребуются необходимые комплектующие и специальные инструменты, но, главное, чтобы под рукой находились нужные чертежи. Работать готовая конструкция должна с материалом, вес которого составляет около трехсот килограмм. Помимо этого, необходимо отладить регулировку нарезной толщины и соблюдать технику безопасности. Сборка пилорамы своими руками осуществляется на площадке необходимого размера, которую следует подготовить заранее. Для устройства будут нужны специальные колеса и ленточные пилы. Затем, в соответствии с чертежами, собирают каркас будущего агрегата. Работа над каркасом начинается с изготовления специальных рельс. Для этого можно подобрать уголок и установить вверх одной из сторон. Затем устанавливают колеса, соблюдая предельную прочность.

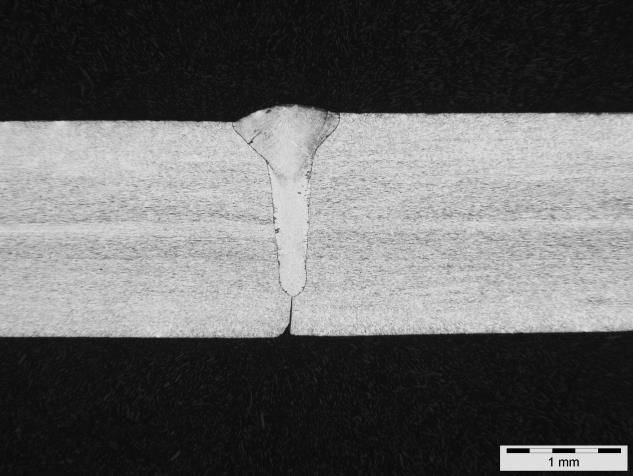

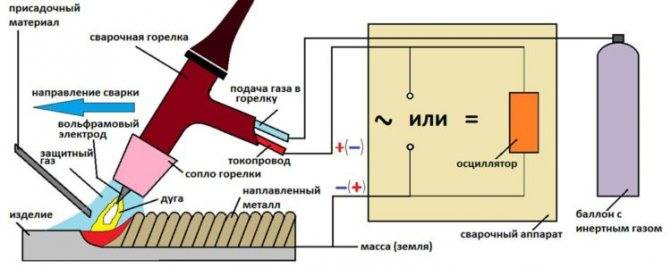

Между двумя уголками, выставленными параллельно, делают шпалы из профильной трубы, которые призваны обеспечить их надежное скрепление друг с другом. К этой профильной трубе приваривают крепеж для бревен, свободно передвигающегося во всех направлениях. Затем, согласно чертежу, собирают тележку и крепят к ней колеса.

В завершение осуществляется монтаж электродвигателя, соединенного через специальный шкив с рабочим механизмом устройства.

Цепная пилорама

Принцип работы такой самоделки напоминает ленточную пилораму, с той лишь разницей, что в ней используется цепная пила. Конструкция такого устройства намного проще и имеет меньшие размеры, а это значит, что изготовить ее своими руками гораздо легче. Цепную пилораму устанавливают на ровной площадке таким образом, чтобы к ней удобно было подойти с любой стороны.Сборка цепного устройства начинается с того, что изготавливают каркас из металлического профиля. Собрав основную часть, проделывают несколько технологических отверстий, соблюдая при этом предельную точность. Количество отверстий зависит от длины шага. Затем начинают собирать стойки и устанавливают на них станину, после чего делают дополнительные ребра жесткости. Таким образом получается основа цепной конструкции.

Кроме этого, необходимо для пилорамы собрать подвижную тележку своими руками. Для этого подготавливают основу и крепят к ней упор, прокладки, зажимные пластины и крепления под электродвигатель.

Затем тележку монтируют к каркасу, закрепляют двигатель с пилой, натягивают цепь и все, цепная пилорама своими руками готова.

Угловая или дисковая пилорама

Если есть необходимость в радикальном распиле досок, то лучше всего для этого использовать угловую или дисковую конструкцию. Угловая пилорама имеет очень много функций и используется для больших объемов работ. Такую конструкцию лучше всего изготавливать своими руками, потому что готовое оборудование стоит очень дорого. Чтобы собрать ее, следует воспользоваться соответствующими чертежами, а перед началом работ нужно приобрести все необходимые узлы и комплектующие.

Вначале собирается каркас из металлических труб и направляющие высокой прочности. Все стыки скрепляются сваркой. В качестве направляющих лучше всего использовать рельсы. Затем собирается каретка

Во время сборки особое внимание следует обращать на точность всех размеров, которые указаны в чертеже

Бензопила для летательного аппарата

Покорив сушу и воду, изобретатели обратили свой взор к небу. СМИ пестрят сообщениями о том, что еще один изобретатель взлетел с земли на автожире — самодельном или ранцевом самодельном вертолете с двигателем от бензопилы. В Австралии даже есть награда для пилота, которому удается пролететь одну милю. Однако аэродинамические расчеты показали, что мощности двигателя явно недостаточно для отрыва от земли 100-килограммового груза и безопасного управляемого полета. Четыре двигателя по 5 лошадиных сил, работающие синхронно, теоретически могли справиться с такой задачей. Вопрос в синхронизации и настройке системы управления.

С развитием квадрокоптеров появился шанс адаптировать их систему управления под самодельный вертолет.

Какой купить на AliExpress

Проведем сравнительный анализ двух толкателей и сделаем вывод о том, какое изделие более качественное и удобное для работы.

Качественный комплект из 5 штук

Комплект оранжевых толкателей из пластика, состоит из 4 предметов:

- Толкателя с экраном.

- Фронтального направителя с одной ручкой.

- Фронтального направителя с двумя ручками.

- Направителя с внутренней проточкой для захвата заготовки боком с торца.

Каждое изделие представляет цельную литую конструкций, кроме того, их отличают следующие преимущества:

- Легкость.

- Удобные для рук рукояти.

- Высота толкающего профиля гарантирует безопасность.

- Долговечность.

- Возможность компактно хранить все изделия в одном месте.

Есть один незначительный минус – со временем пластик теряет товарный вид, а от долгой работы его поверхность может «завихриться» (покрыться задирами).

Цена со скидкой – 1701 рубль.

Вариант по дешевле

Комплект включает два изделия из пластика желтого цвета:

- Фронтальный толкатель с «ласточкиным хвостом».

- Прямой торцевой направитель.

Преимущества:

- Литую цельную конструкцию из прочного пластика.

- Долговечность.

- Эргономичность.

Комплект практичен и отвечает требованиям к его функциональности, но его также сопровождает существенный недостаток — неудобные тонкие ручки.

Такой набор рекомендуется приобретать непрофессиональным плотникам, которые пользуются циркуляркой раз от раза.

Цена со скидкой 659 рублей.

Два набора, которые представляют собой комплекты для профессионалов и новичков столярного дела. Для тех, кто занят частой работой с деревом мы рекомендуем купить более дорогой набор.

В итоге, мы видим, что толкатель для циркулярной пилы – это простое приспособление, которое можно сделать своими руками из куска фанеры за пару часов. При этом полезное, т.к. является посредником между опасным диском и руками человека, тем самым значительно повышая безопасность работы с инструментом.

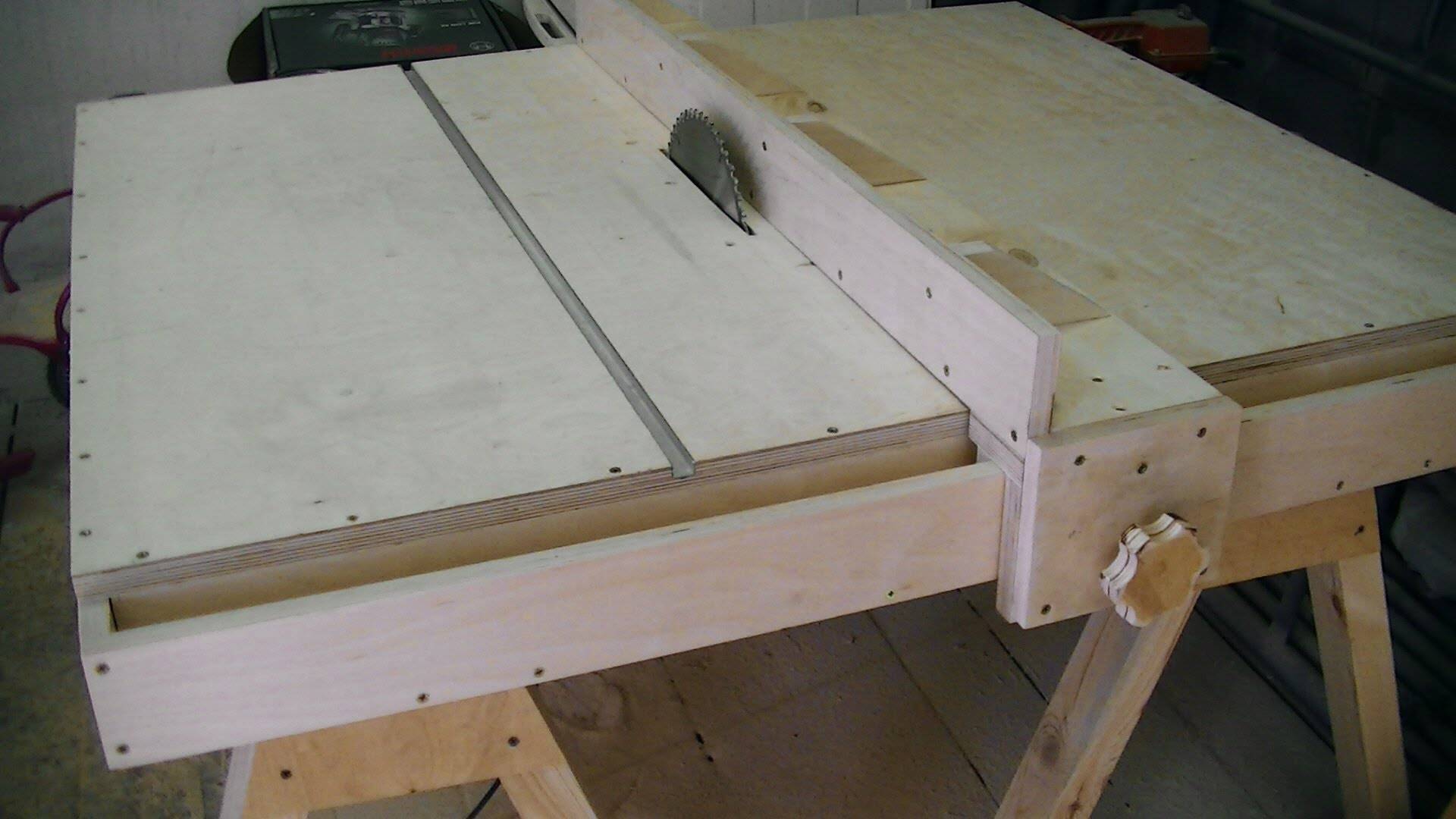

Стационарный станок собственными руками

Для выполнения повседневных или одноразовых задач вполне сгодится циркулярка, изготовленная своими руками. Распилочные работы небольших объемов не подразумевают сильные нагрузки на привод диска. Компактный инструмент имеет малые габариты, что дает возможность убрать его после окончания работ в определенное место. Для опытного столяра потребуется сделать циркулярку стационарного типа больших размеров.

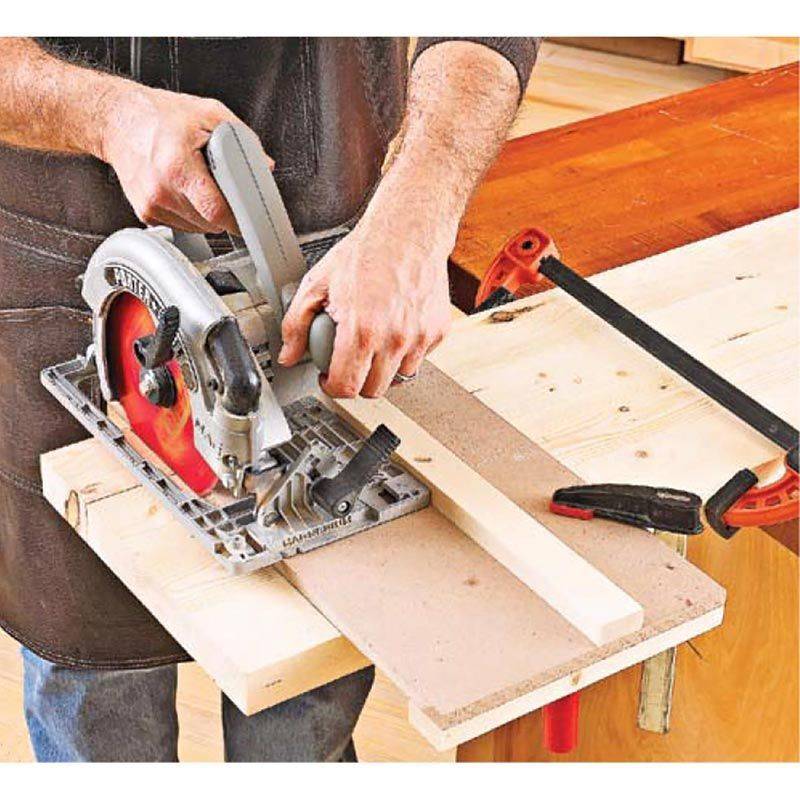

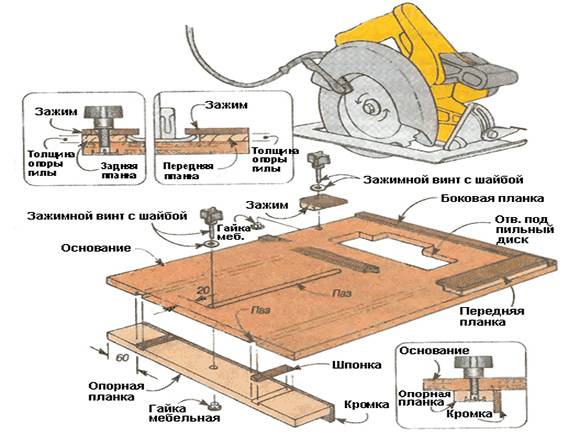

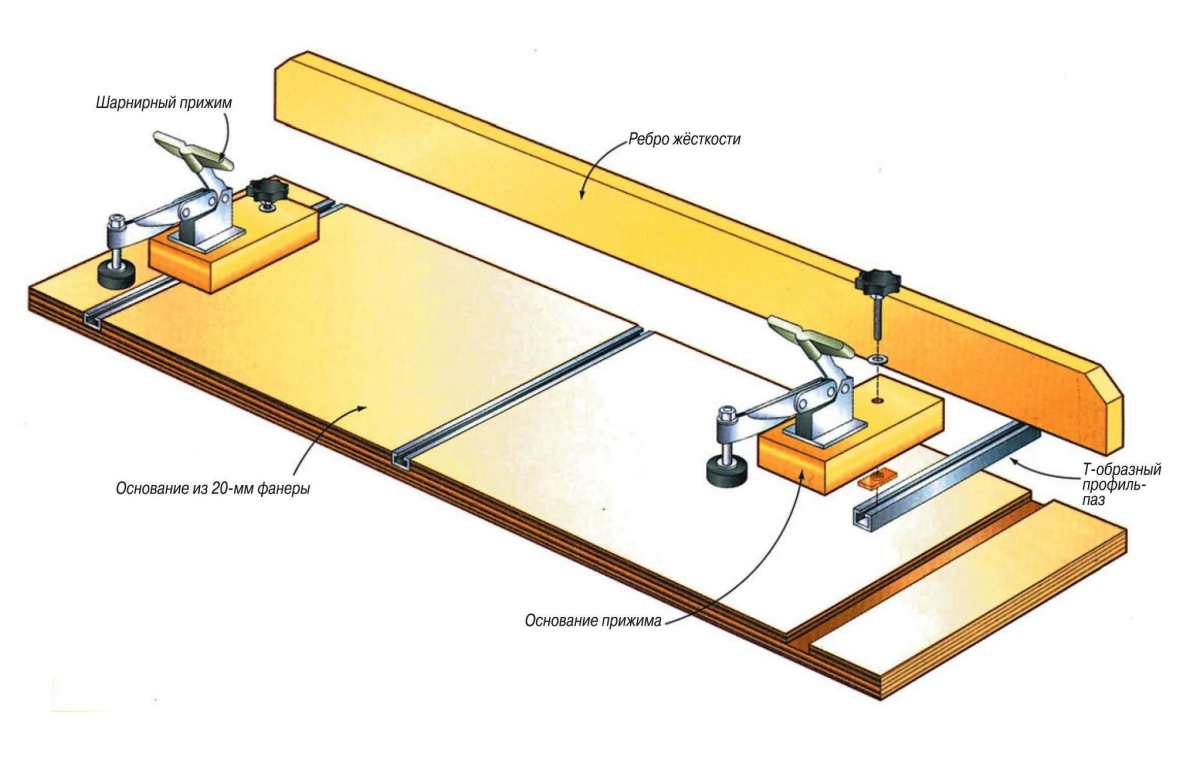

Стол для циркуляции

Основным условием при изготовлении стола является выбранный материал. Рекомендуется применять цельный стальной лист, дюралевый или из сплава силуминов. Такие материалы, как влагостойкая фанера, оргстекло и текстолит требуют обработки и установки поверх оцинкованного листа. Применение любого материала при изготовлении должно отвечать главным условиям:

- повышенная виброустойчивость;

- недопустимо прогибание при нагрузке свыше 50-60 кг;

- наличие идеально ровной поверхности.

В тех случаях, когда условия не соблюдаются, циркулярка, сделанная своими руками, может остановиться из-за заклинившего диска или сломанного привода. Последствия могут быть различными, от испорченной детали до полученных увечий человеком.

Известно несколько вариантов для изготовления стола циркулярки. Стационарные столы можно пропилить или изготовить из двух частей. Диск циркулярной пилы должен выступать не более, чем на треть от своего диаметра.

Пильный диск

Пильный диск

Конструкция изготовленной циркулярки своими руками должна содержать пильный диск. Рабочая поверхность диска устанавливается на треть от общего диаметра. Например при диаметре 210 мм, диск должен выступать от стола на 70 мм. Детали с большей толщиной потребуют мощного двигателя, от 1 кВт. Миниатюрная циркулярная пила не справится с такими задачами.

Раскалывающий нож, установленный на некоторых моделях служит для предотвращения замыканий и заклиниванию при работе. Располагается сзади на несколько миллиметров от зубьев пильного диска. Устройство может понадобиться и при изготовлении циркулярки своими руками.

Боковой упор с возможностью регулировки

Любые виды работ потребуют наличие упора. Боковой упор изготавливается из бруска плотных пород дерева. В других случаях, возможно изготовление из металлического уголка. Расположение должно быть немного длиннее конструкции стола. Установка упора производится с помощью болтов. Шаблон устанавливается между столом и резаком, для точной установки, более качественной настройки.

Вал

Самодельный вал

Наиболее ответственной деталью конструкции является вал, устанавливаемый на циркулярку. Изготовленный вал для циркулярки своими руками может испортить конструкцию, нанести травмы. Причиной этому служит биение, которого невозможно избежать при изготовлении вала кустарными методами. Изготовление вала стоит доверить специалисту с хорошим токарным оборудованием. Следует помнить о наличие резака, которому необходимо посадочное место. Отверстия должны быть симметрично изготовлены на станке и обработаны.

Готовые валы продаются на специализированных рынках. Следует отдавать предпочтение деталям с наличием само устанавливающегося подшипника. В противном случае, обычный механизм может в скором времени привести в негодность циркулярку.

Передача

Существует несколько видов передач, которые возможно использовать в конструкции циркулярки, изготовленной своими руками:

- клиноременная передача;

- механизм, состоящий из шестеренок.

Предпочтительным вариантом считается использование ременной передачи. Использование механизма с шестерёнками может привести к заклиниванию при попадании инородного тела и нанесению травм работнику. При выборе диаметра шкива, учитывается максимальное количество оборотов распилочного диска.

Мотор

Электромотор для циркулярки

Самодельные станки комплектуются в большинстве случаев двигателем от старой стиральной машины. Основными особенностями является повышенный срок службы и КПД. Обороты таких двигателей не высоки, что делает работу на циркулярной пиле, собранной своими руками более безопасной, продолжительной, оказывает положительное влияние на результат. Использования специального трехфазного двигателя подразумевает наличие сети 380 Вольт. Если таковой не имеется, придется использовать пусковой и рабочий конденсатор, что приводит к дополнительным затратам.

Для чего нужен и как работает кедротряс

Машина предназначена для механизированной уборки кедровых шишек. Устройство монтируется на ствол дерева, после чего запускается механизм, и происходит стряхивание около 90% зрелых шишек, что обеспечивается воздействием высокочастотных и низкоамплитудных колебаний. Эффективность использования конусного встряхивателя намного выше, чем при ударе по нему молотком. Кроме того, механизм безопасен для дерева, так как кора не повреждается.

Во время работы никаких настроек не требуется. Кедровый шейкер работает с заданной амплитудой, тонущим весом и частотой двигателя. Устройство просто прикрепляется к багажнику, включается за пару минут, после чего остается только собирать шишки.

Кедровый шейкер на дереве надежно крепится гибкими и прочными нейлоновыми ремнями или небольшой лебедкой.

Поскольку устройство имеет вес ок. 40-50 кг (в зависимости от используемых деталей), процедуру стряхивания неровностей желательно проводить вдвоем. Подробнее о работе кедрового дерева вы можете узнать из видео.

Характеристики кедротряса

Кедротряс комплектуется двигателем от газонокосилки или бензопилы, т.е быстроходным силовым агрегатом. Это позволяет сбивать шишки из бревна диаметром до 1,2м. Наибольшая продуктивность наблюдается на стволах до 0,8 м.

Поделки от народных умельцев

Все помнят поговорку про голь, которая хитра на выдумки, однако наш народ любит мастерить еще и по своей созидательной природе. Вот несколько фотографий, на которых показаны оригинальные решения:

простейшее устройство из куска фанеры и реек. Мы видим аналог инструмента с нижним расположением двигателя. Его роль исполняет зафиксированная болгарка. Рама собрана из деревянных элементов, все обшито снаружи фанерой;

- направляющая система из нержавейки позволяет перемещать его как вперед-назад, так и вниз-вверх;

- все это дело закреплено на станине из ДСП. На этом материале можно с легкостью закрепить любую систему упоров и фиксаторов;

- сама болгарка держится на каретке из того же ДСП.

На этом подведем итог нашему материалу. Вариантов мы рассмотрели всего три, но и видов плиткорезов существует, по сути, столько же. Если вы нацелены на создание чего-то подобного, то найдете в нашей статье полезную информацию. Надеемся, с нами было интересно и познавательно!

Видео – Плиткорез своими руками

Источник статьи: http://handmade-expert.info/plitkorez-svoimi-rukami/

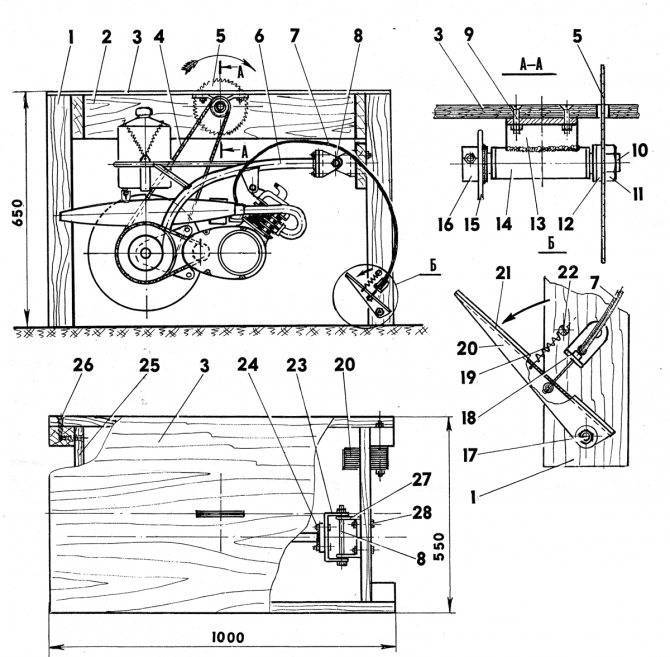

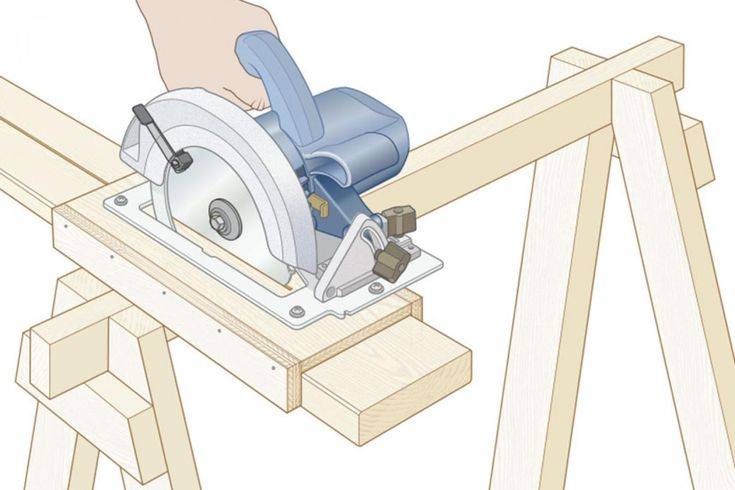

Дисковые пилорамы своими руками

Сегодня изготовить подобное устройство получится у каждого. Для этого потребуются:

- Козлы строительные;

- Инструменты для работы с деревом и металлом;

- Пластины из металла;

- Доски;

- Крепеж;

- Электромотор.

Сначала надо хорошо изучить чертежи и конструкцию дисковой пилорамы. Ко всему прочему, следует ознакомиться с ее отличительными параметрами. Рабочей деталью станка служит зубчатая пила. Она монтируется на шпинделе аппарата. В некоторых случаях пилу размещают на вал мотора.

На устройстве в обработку пиловочника входит кромление и деление необрезной древесины, а еще разрез сырья по заданным размерам. Прежде чем перейти к работе, сначала следует посмотреть готовые чертежи дисковой пилорамы или разработать свою схему.

Самым простым элементом дисковой пилорамы считается стол. Под ним располагают вал с пилой, который приводит в действие движок при помощи ременной передачи, при этом режущий элемент располагают над поверхностью стола.

Основание станка производят из козлов, подойдут как металлические, так и деревянные изделия. Их между собой связывают отрезками доски. К нему фиксируется стол, собранный из стальных пластин, толщиной 4 мм и шириной порядка 200 мм. Для скрепления пластин используют перемычки и шурупы.

Диски для оборудования, как правило, делают из дюралюминиевого или стального листа толщиной до 3 мм. Диаметр их должен быть равен 500 мм. Если изготавливается конструкция для распила древесины, тогда используется пила с 2—3 зубьями. Такой диск легко сможет обрабатывать многие породы.

Вообще, режущие зубья являются главным залогом качественной распилки бревен. Вырезать их лучше из твердосплавной пластины или сломанного сверла. Они должны иметь верный угол резания и тщательную балансировку. Угол резания зубьев нужно делать 30 °, а задние углы — 15 °.

Но запомните, когда резцы плохо сбалансированы, происходит их трение о стенки распила.

Режущую часть монтируют снизу к столу, при этом диск пилы должен находиться по центру зазора, образующегося между пластин. Фиксируют ее через отверстия, созданные заранее в опорной плите и пластинах. С лицевой стороны их раззенкуют и собирают винтами с потайными головками.

Конструкция направляющей при сборке своими руками дисковой пилорамы тоже важна. Можно сделать п-образное седло. Его формируют из досок по форме бревна. К нему фиксируется движок с пилой мощностью не менее 2 кВт.

Затем сделанный стол прикручивается к станине винтами, а в отверстия между пластинами кладется вкладыш с прорезью, чтобы установить пильный диск. К столу останется лишь прикрепить упорную планку, используя струбцины.

Инструкция по монтажу металлочерепицы: пошаговое выполнение работ

Погрузку и разгрузку можно выполнять вручную, но для этого необходимо привлечь к работе определенное количество людей. Как правило, на 1,5-2 погонных метра длины полотна требуется 1 человек. Другими словами, при разгрузке металлических деталей длиной 6 м должны присутствовать 3-4 человека.

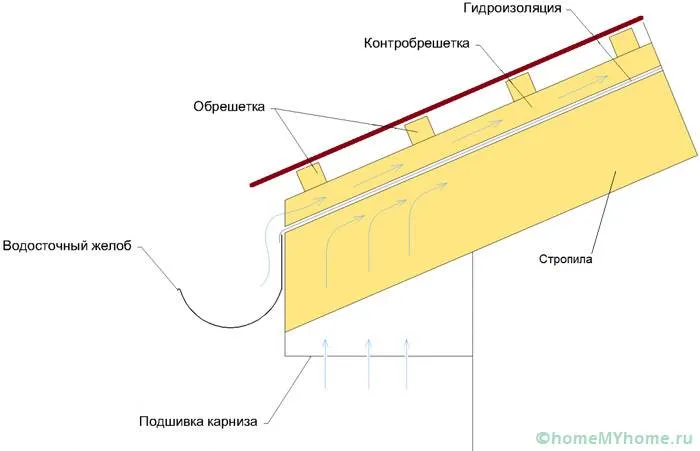

Устройство гидроизоляции и фиксация контрольных брусков

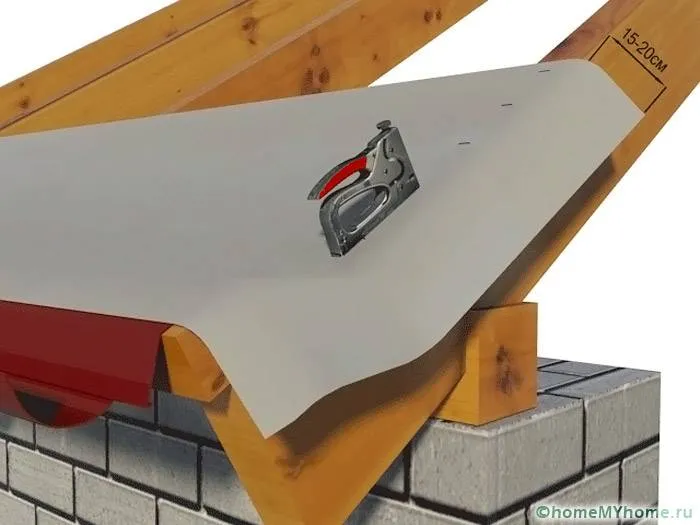

Если теплоизоляция укладывается между балками, уплотнительный материал должен присутствовать в любом случае. Он крепится к несущей части крыши с помощью крепежных элементов. Плиты монтируются на балки с нахлестом не менее 15 см на всех скатах.

Укладка подложки под обрешетку

Брус 50×50 мм прибивается непосредственно к балкам для создания вентиляционного зазора между гидроизоляцией и кровельным материалом. Для крепления следует использовать гвозди диаметром не менее 90 мм.

Система, обеспечивающая хорошую вентиляцию

Правильный монтаж обрешетки под металлочерепицу

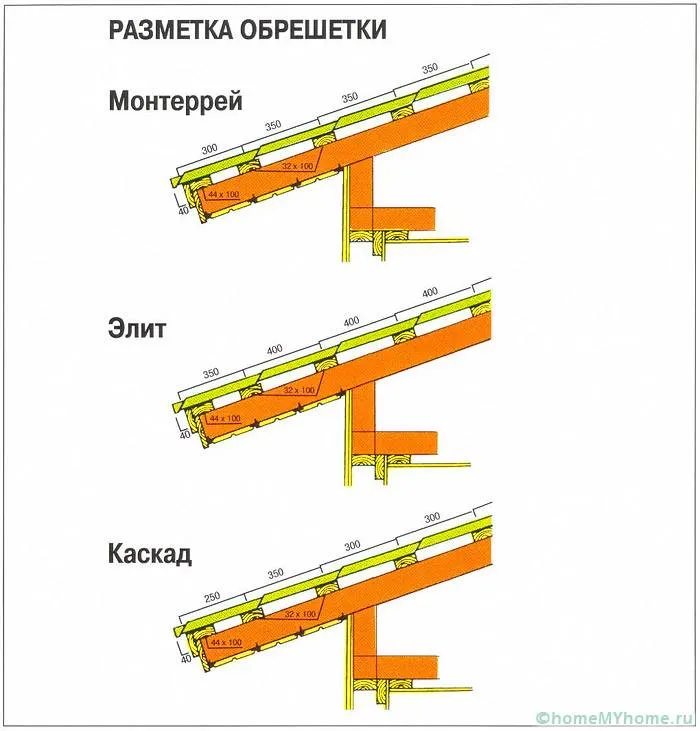

Обычно используются доски шириной 25 мм и толщиной 100 мм, но окончательный выбор зависит от уклона стропил. Доски крепятся к дереву 50х50 мм гвоздями не менее 70 мм. Расстояние между платами зависит от длины волны используемых металлических пластин.

Расстояние между плитами для распространенных типов металлочерепицы

На коньке рекомендуется разместить две доски рядом друг с другом. Это облегчает подбор конька к металлочерепице. Сделайте то же самое на стыках ендовы. Самая нижняя планка обрешетки должна быть выше остальных на высоту шахты. Обычно толщина планок достаточна, чтобы компенсировать разницу.

Обрешетка готова к укладке кровли.

Установка деталей, монтирующихся до листов

Для защиты вентилируемого пространства под крышей от влаги и дорожной грязи к ендовам крыши крепятся оклады. На концах бруса 50 x 50 мм также должна быть прикреплена вентиляционная планка.

Прикрепите карнизную доску к направляющим

При укладке ендовых окладов применяется универсальное уплотнение. Нижний край элемента должен находиться над карнизной планкой. На горизонтальном стыке делается нахлест не менее 30 см.

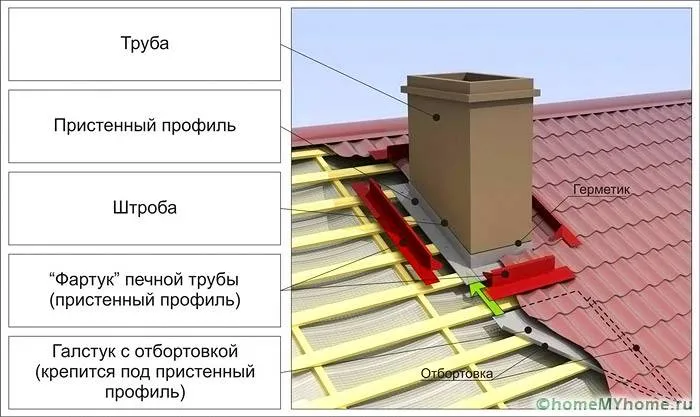

Оболочка дымохода из каменной кладки требует установки уплотнительной мембраны длиной не менее 50 мм. В самой дымовой трубе создается участок глубиной не менее 15 мм. Вода отводится в долину, расположенную в непосредственной близости.

Видео вязанного крючком зайчика из квадрата за 30 минут

Как говориться, лучше один раз увидеть, чем сто раз услышать, поэтому предлагаю связать вот такого зайку за пол часа крючком, и наполнить ватой, или любым другим материалом.

Это отличная игрушка на елку, или как декор и украшение дома. Помню, моя тетя вязала, и у нее в серванте стояла мама курица и цыплята. Это очень красиво и мило смотрится. Также и эти игрушки, хоть на елку, хоть под елку. Или даже кому-то на подарок, как приятный презент сюрприз, сделанный своими руками.

Вязаные кролики из ниток тоже красиво смотрятся, главное уметь все красиво связать и оформить. Для рукодельниц, имеющих навыки вязания, не составит особого труда сделать такие игрушки.

Очень много разных вариантов, поэтому можно выбирать то что нравится, то что приглянулось, и смело воплощать в жизнь! С Новым годом и Рождеством Христовым!

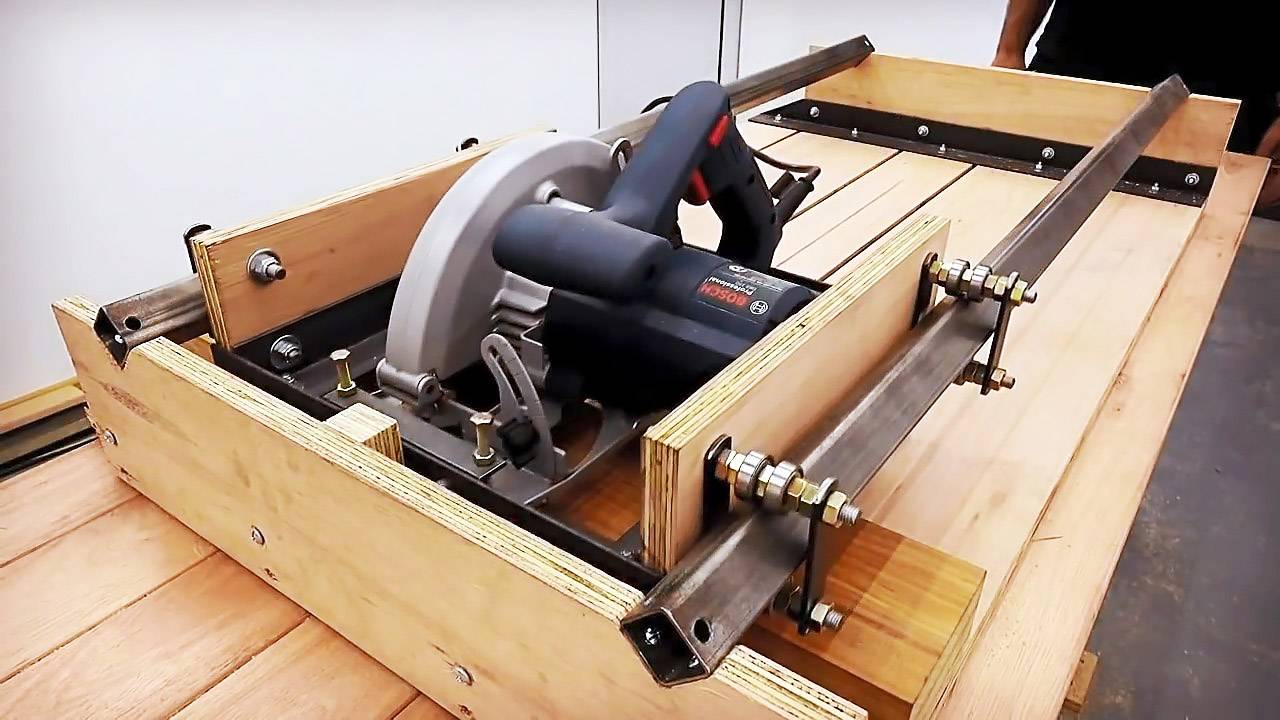

Пилорама из бензопилы

Данный тип конструкции наиболее прост в изготовлении, но и для него потребуются особые навыки, инструменты и опыт работы с ними.

Такой тип подразумевает установку каретки на направляющие, но не является обязательным. В качестве направляющих можно использовать ровную деревянную планку, по которой конструкция каретки будет легко скользить. Она позволяет ровно снять первый слой. В качестве последующих направляющих используется плоскость спила на бревне.

Внимание! Отсутствие станины и лафета добавляет ряд сложностей. У мастера могут возникнуть проблемы с удержанием бревна в одном положении

Без надлежащей фиксации приступать к работам нельзя, так как это может привести к травмам.

Пошаговый процесс изготовления каретки для бензопилы будет выглядеть следующим образом:

- Делаем основу. Для этого свариваем между собой трубу размерами 25х25 мм.

- К основе на противоположных сторонах привариваются перпендикулярные трубки, размер которых составляет 30х30 мм. Они необходимы для крепления подвижной части, удерживающей пилу и задающей толщину распиливаемых планок.

- В боковые части направляющих ввариваются гайки. С их помощью можно будет зафиксировать подвижные части на нужной высоте болтами.

- Делаем подвижную часть. Она состоит из двух труб с Т-образным концом. Конец труб выполнен в виде тисков, зажимаемых с помощью болтов и гаек. Эти зажимы будут удерживать полотно бензопилы. Размер труб – 25х25 мм.

- Чтобы цепь пилы не терлась о металлические части, на внутренние части тисков приваривается две металлические пластины нужных размеров. Они полностью зависят от толщины и ширины полотна бензопилы.

- Собираем каретку в единую конструкцию, подбираем нужную высоту и устанавливаем пилу. Пилорама готова к использованию.

На видео ниже полностью изложен процесс изготовления каретки. К тому же, автор этого приспособления отмечает основные сложности и некоторые неточности, допущенные им во время сборки пилорамы. Это позволит вам избежать таких оплошностей и сделать приспособление для распиливания бревен более практичным.

Итог! Такая конструкция каретки подходит для личного использования и разовой распиловки древесины. Для коммерческих целей она не подойдет.

Безопасный толкатель для циркулярной пилы

Безопасность работы с циркулярной пилой всегда должна быть первым принципом при организации работы в столярной мастерской. GRR-RIPPER производства фирмы MicroJig, это толкатель, главная задача которого сохранить ваши пальцы. На первом видео официальная презентация этого устройства. На роликах в самом низу публикации – способ самостоятельного изготовления безопасного приспособления.

В этом китайском магазине для мастеров.

Есть два ключевых момента, связанных с конструкцией этого приспособления – центральный упор и зеленая пылеустойчивая резина. Она лучше цепляется за доску, чем традиционная. Центральный упор, который настраивается и позволяет контролировать заготовку по обе стороны пропила. В этом и есть секрет.

Как видите, центральный упор двигается, что позволяет ему контролировать доску по по обе стороны пропила, что предотвращает удар, когда она вылетает и ударяет по нам. Сегодня я покажу, как напилить на одну четвертую дюйма заготовки. Это просто демонстрация возможностей, а устройство работает хорошо и для больших деталей.

Посмотрите товары для изобретателей. Ссылка на магазин.

Работать на этом упоре совсем легко научиться. Имеются три настройки. Первая настройка состоит в том, что он двигается вправо и влево. Для того, чтобы настроить на 1/4 дюймовый пропил, не нужны линейки. Нужно подвинуть упор на одну четверть дюйма, поставить сверху толкатель и подвинуть поближе к пиле. Если вы поняли, как это делается, уже освоили первый принцип. Когда мы работаем с широкими досками, больше ничего и не надо настраивать.

Если мы будем работать с более узкими заготовками, то толкатель будет немного гуляться. Для этого нам нужно вторая настройка. Это черная площадка, мы ее опустим до уровня стола. Таким образом она будет удерживать устройство в горизонтальной плоскости. Если вы это поняли, то вы освоили второй принцип. Как известно, даже не пальцы чаще всего получают травмы, а именно туловище, когда происходит удар по доске и она летит и ударяется в живот.

Наконец третья настройка безопасного толкателя, это так называемая прижимная гребенка. С одной стороны имеется уступ, с другой стороны она гладкая. Это прижимная пластина позволяет контролировать материал с 5-6 возможных сторон. Мы будем прижимать сверху, сбоку, к параллельному упору, сзади. Единственное направление, куда заготовка может улететь, это только вперед. Конечно этого не произойдет. Давайте я покажу, как это делается.

Электроника для самоделок вкитайском магазине.

Я напомню, что мы контролируем заготовку с 2 сторон за счет того, что там есть узкий пропил и широкий. Поэтому мы можем протолкнуть дерево по обе стороны пропила на 10 сантиметров от вращающейся пилы. А так как у нас заготовка находится на расстоянии 10 сантиметров выше пилы, мы можем при работающей пиле протянуть руку и взять дерево.

Далее показано, как это делается при работе с безопасным столярным толкателем. А именно, как сделать из широкой планки 2 узкие. Для этого нам понадобится перенастроить толкатель, надо будет отвинтить две гайки и опустить горизонтальный упор. Также нам понадобится перенастроить прижимную гребенку и завинтить обратно эти гайки. Опять же, мы будем контролировать маленькую заготовку с 5 сторон. Продолжение на видео выше. Если вы хотите сделать такое же устройство своими руками, то на видео ниже, показано. Использованы материалы канала Михаила Макаревича. Упрощенная версия и в чем-то более удобная, тут.

Делаем плиткорез сами

Как вы уже поняли, самым востребованным решением будет ручной плиткорез. Именно его конструкцию мы осветили подробнее остальных, и именно его мы попробуем собрать своими руками. В рассматриваемом случае мастер изготовит плиткорез, который способен резать плитку в 120 см. Вы можете сделать более компактный вариант.

Таблица. Пошаговая инструкция по изготовлению ручного плиткореза.

| Фото, шаги | Описание |

|---|---|

| Шаг 1. Подготовка материалов | Для работы нам понадобится 4 прямоугольных трубы сечением 50*30 см, пластины металла, стальные уголки, шпилька, болты, подшипники и прочее. |

| Шаг 2. Заготовки для направляющей | Направляющая рельса будет состоять из двух труб длиной по 130 см. Отрезаем их при помощи болгарки, предварительно разметив прямоугольные трубы с четырех сторон карандашом и угольником. Резка также выполняется с каждой стороны по отдельности, чтобы все было максимально ровно. |

| Шаг 3. Шлифование рельс | Выбираем сторону трубы с наименьшим закруглением и шлифуем ее, чтобы ничего не мешало, той же болгаркой или дрелью, установив соответствующую насадку. Это будет внутренняя часть направляющей, в которой будет перемещаться каретка. |

Совет! Рекомендуем обработать трубу сразу со всех сторон, чтобы ваше произведение было прекрасно и с эстетической точки зрения.

Шаг 4. Изготовление станины

Для станины также понадобятся две трубы, которые обрезаем в такой же размер и шлифуем. Устанавливаем между ними металлическую полоску, которая послужит изломом, и свариваем это все воедино. Сначала прихватываем детали с торцов, после чего переворачиваем элемент и точечно проходим по всей длине.

Шаг 5. Соединение станины с салазками

Следующий этап включает в себя сразу несколько моментов. 1. К станине с торцов приваривается по шпильке. 2. Делаются салазки – две трубы соединяются так, чтобы между ними оставался зазор в 4,5 мм. 3. К направляющей сверху и снизу привариваются гайки, в которых высверливается резьба. Можно заменить их пластинами с отверстиями. 4. Собирается конструкция таким образом, чтобы между гайками поместилась еще одна, независимая, с помощью которой будет регулироваться высота салазок. 5. Устанавливается контргайка для четкой фиксации направляющей в одном положении.

Шаг 6. Делаем втулки под подшипники

Каретка у нас будет изготовлена из 4-миллиметрового листа нержавейки, к которой будет прикреплено режущее колесико. Бегать каретка будет за счет подшипников, осью которых послужат болты. Болты в подшипниках люфтят, поэтому делаем промежуточную втулку из обычных гаек, стачивая болгаркой все грани. Используем для этого зафиксированную дрель и болт, зажатый в ее патроне. Все очень просто и делается быстро.

Шаг 7. Сборка направляющей

Предварительно собираем подвижный элемент. Компонуется он в следующей последовательности: болт; втулка; подшипник; две переходные гайки, между которыми потом будет зажата каретка; втулка; подшипник; гайка.

Шаг 8. Все детали для сборки каретки

Основание каретки на фото находится слева. Из куска нержавейки вырезана деталь, к которой сверху приварена гайка, а снизу насверлены отверстия под подвижные детали.

Шаг 9. Начало сборки каретки

Режущее колесико на подшипнике крепится между двумя кронштейнами, после чего все стягивается болтовыми соединениями.

Шаг 10. Соединение элементов в одну систему

Устанавливаем режущее колесико на каретку. Дальнее крепление (большой болт) – это механическая часть, которую мы предварительно собирали до этого.

Интересно! Обратите внимание, что колесико может быть установлено в двух положениях

Шаг 11. Фиксация разделителя

Крепим последний элемент конструкции – разделитель. Напомним, что им мы ломаем плитку при нажатии.

Совет! На фотографиях показана подробная сборка для лучшей видимости. Вы же должны будете ее сделать сразу на самом станке, иначе просунуть внутрь каретку не получится.

Шаг 12. Готовый плиткорез

Вносим последние штрихи в нашу конструкцию: · приделываем рукоятку – в примере мастер использовал кусок полипропиленовой трубы; · приклеиваем отрезки вспененного теплоизолятора в качестве мягкого основания станины; · устанавливаем фиксатор на каретку над рельсами, чтобы она не проскальзывала. Кстати, сверху также можно было бы поставить подшипники для лучшего скольжения.

Работа по изготовлению такого плиткореза непроста и требует от исполнителя определенных навыков токаря, однако при наличии всего этого, а также свободного времени, можно сделать очень качественный рабочий инструмент. Недостаток у такого красавца, пожалуй, один – он будет очень тяжелым.