Сущность процесса и область его применения

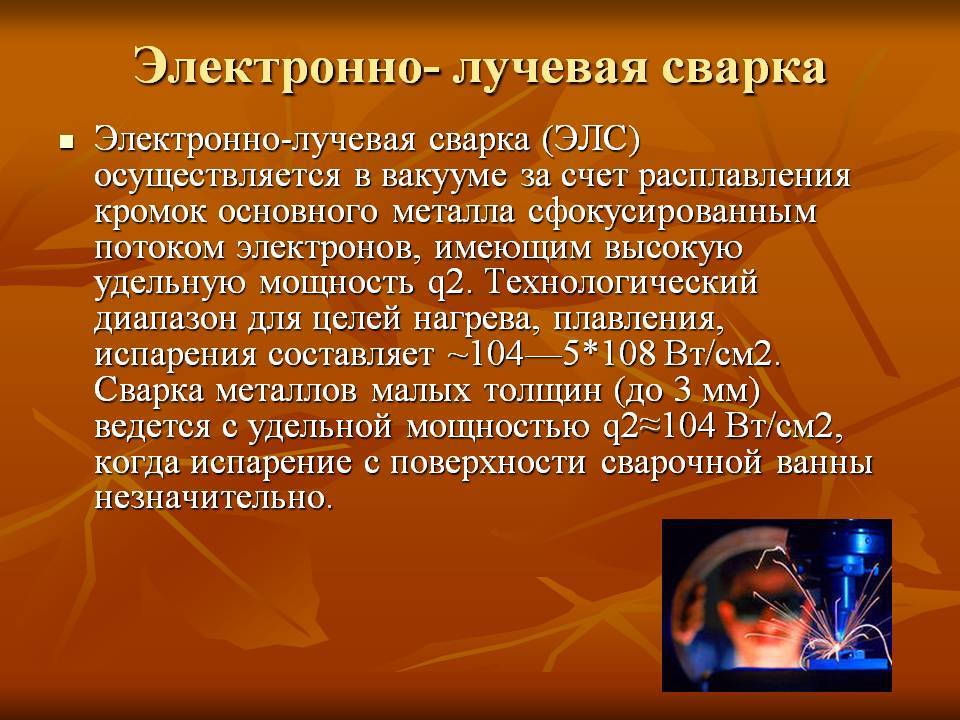

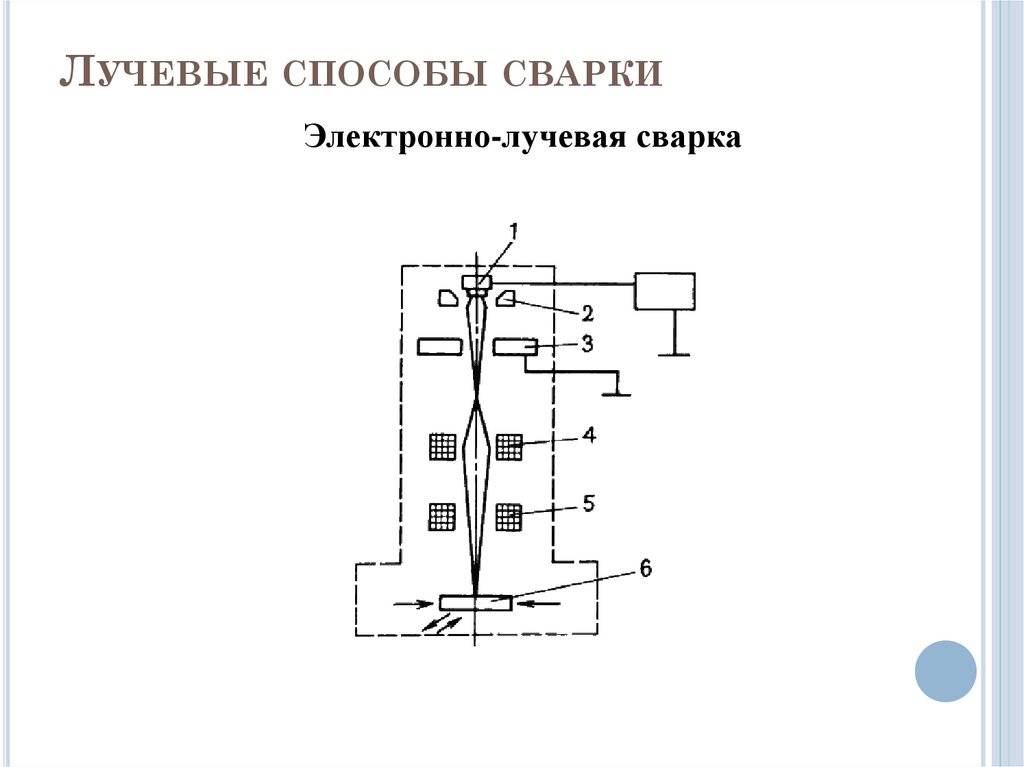

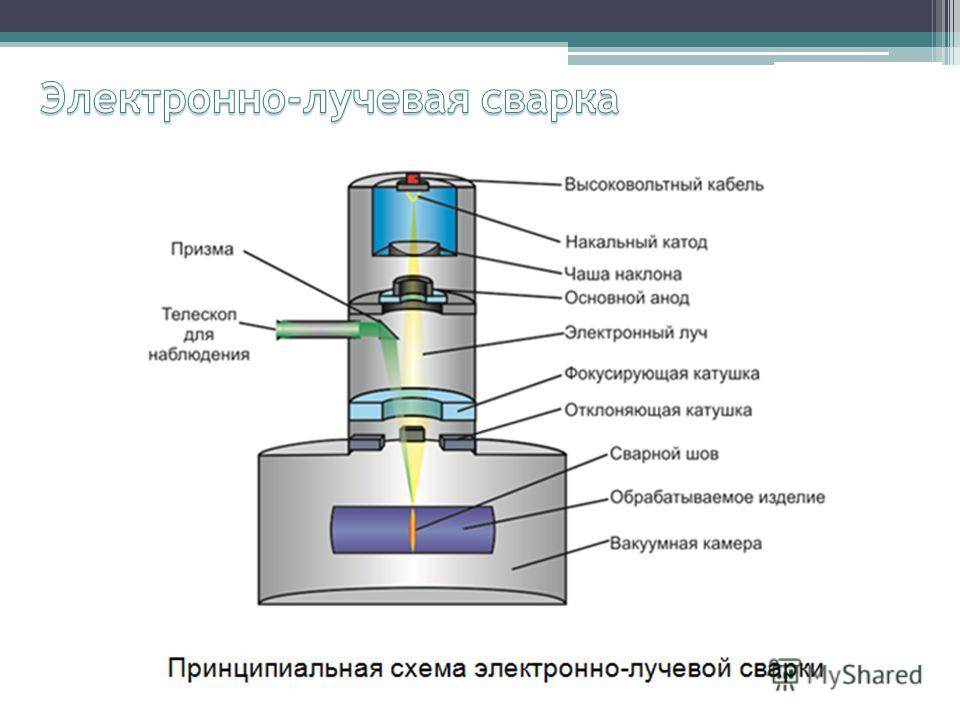

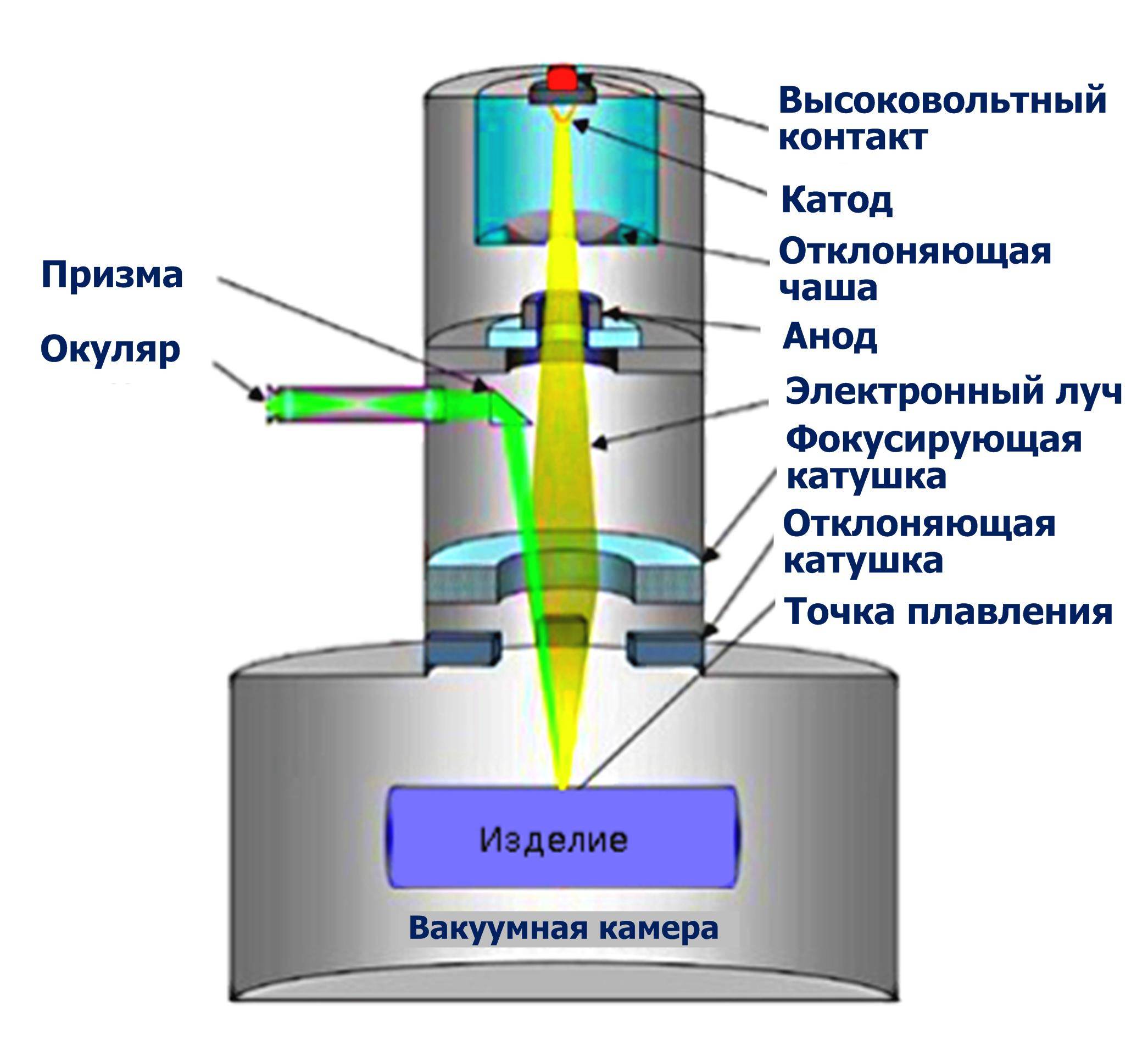

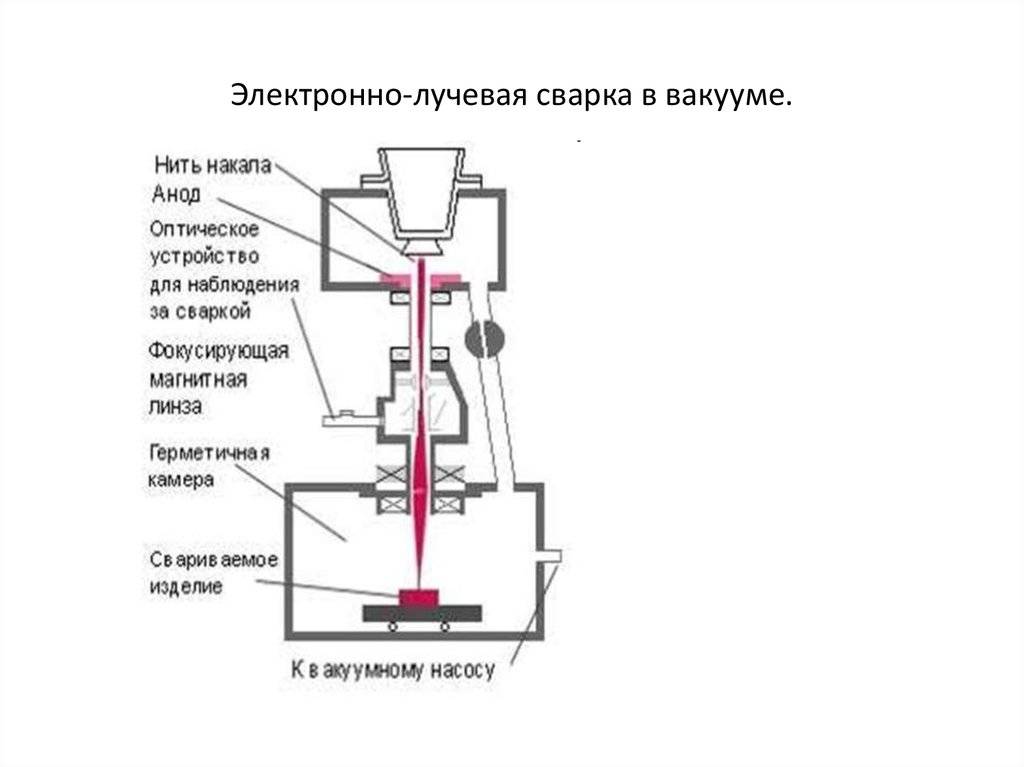

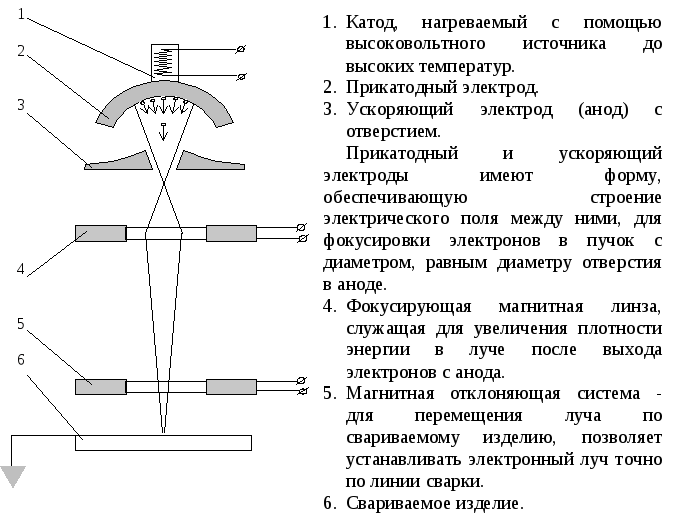

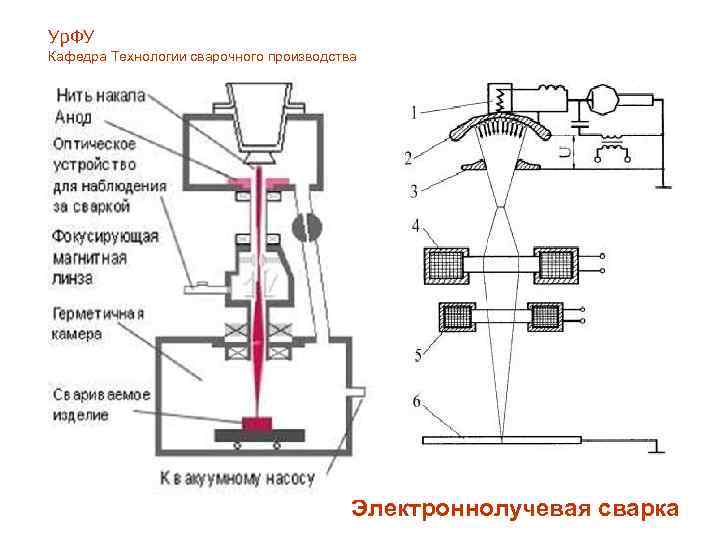

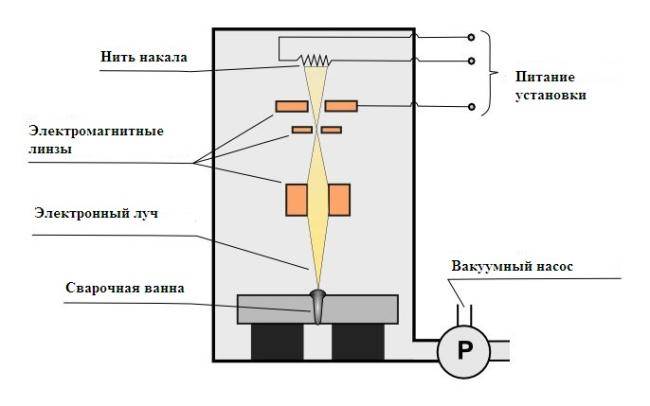

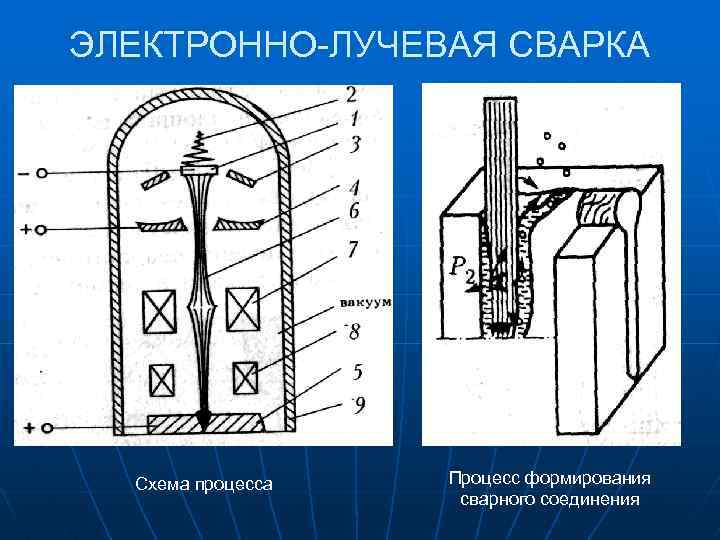

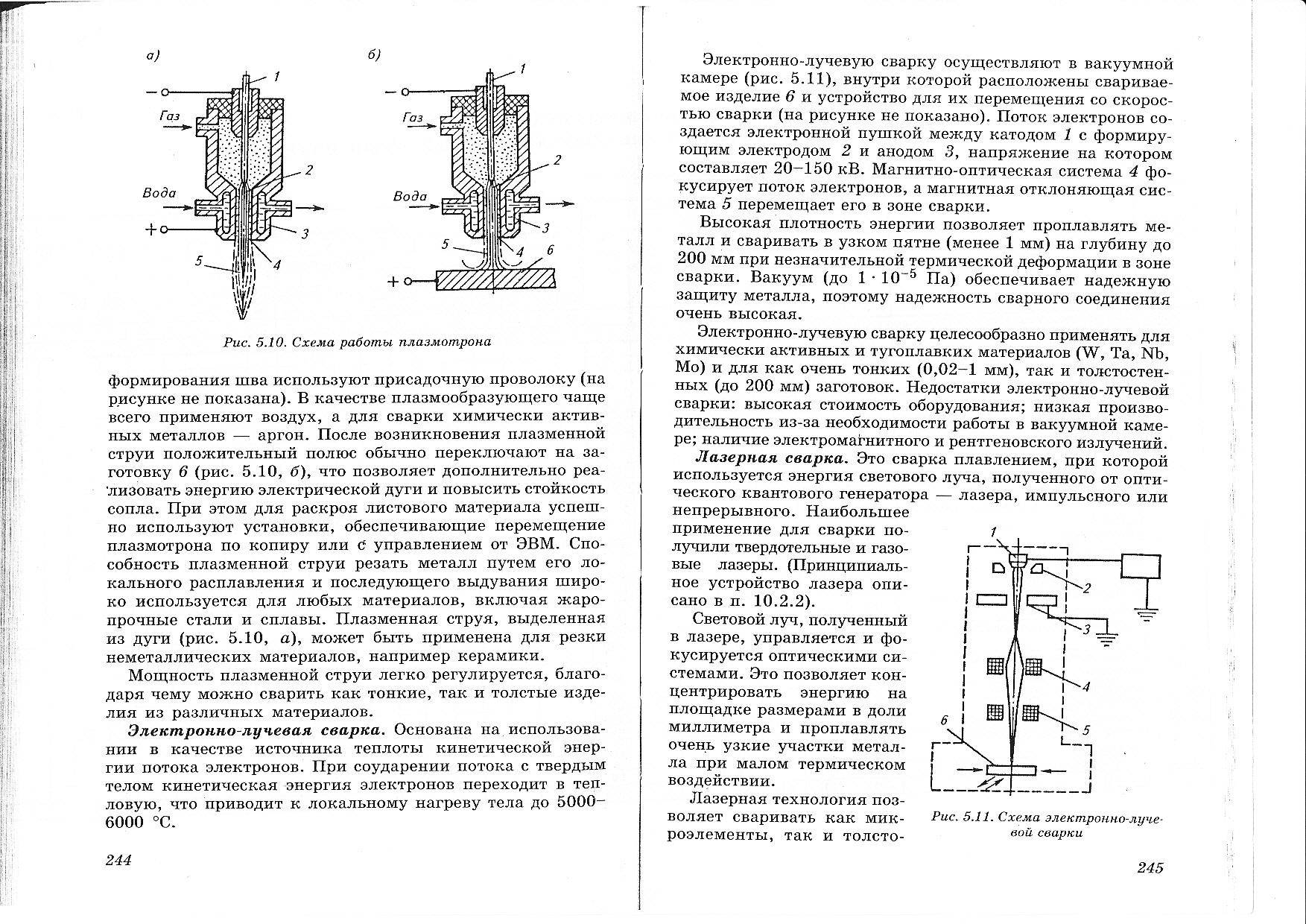

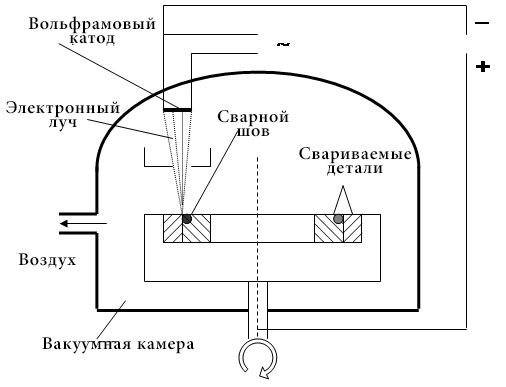

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10 -6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Читать также: Инструмент для холодной ковки своими руками чертежи

Технология электронно-лучевой сварки

Техника ЭЛС

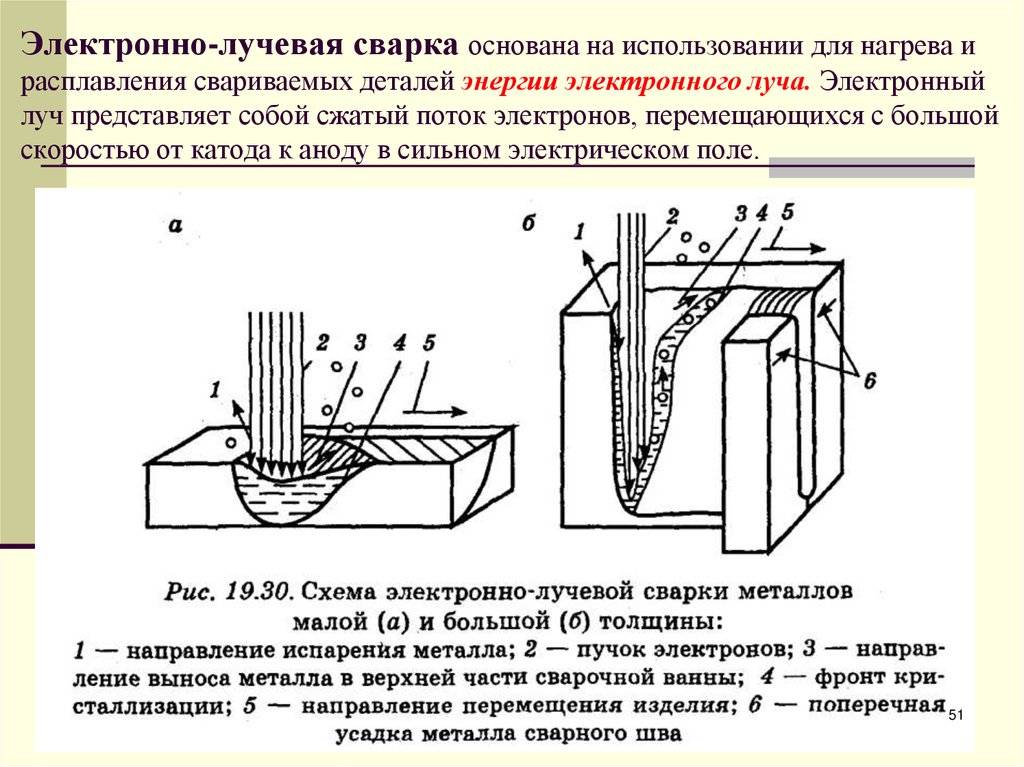

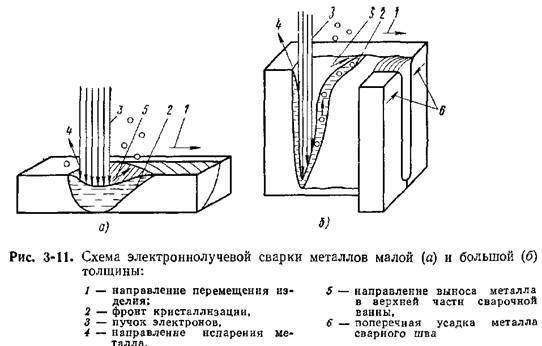

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

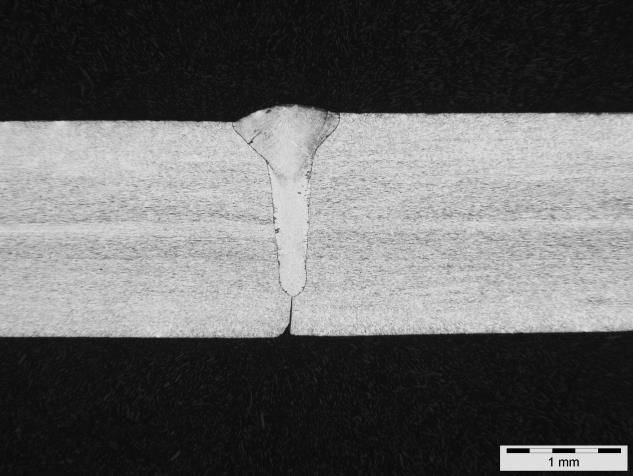

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый «косметический» проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Это интересно: Электрошлаковая сварка — сущность, флюсы, процесс, применение

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

- 1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Национальная Экспертно-Диагностическая ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2021 г. № 52)

За принятие проголосовали:

| Кратко» наименование страны по МК |ИСО 3186) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Киргизия | KG | Кыргызстамдарт |

| Россия | RU | Росстандарт |

| Узбекистан | UZ | Уэст андарт |

- 4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2021 г. №956-ст межгосударственный стандарт ГОСТ IS013919-2—2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2021 г.

- 5 Настоящий стандарт идентичен международному стандарту ISO 13919-2:2001 «Сварка. Соединения. полученные электронно-лучевой и лазерной свархой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы» («Welding — Electron and laser-beam welded joints — Guidance on quality levels for imperfections — Part 2: Aluminium and its weldable alloys», IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 44 «Сварка и родственные процессы», подкомитетом SC 10.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.fu)

ISO, 2001 — Все права сохраняются Стацдартинформ. оформление. 2018

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Виды сварочных лучевых установок

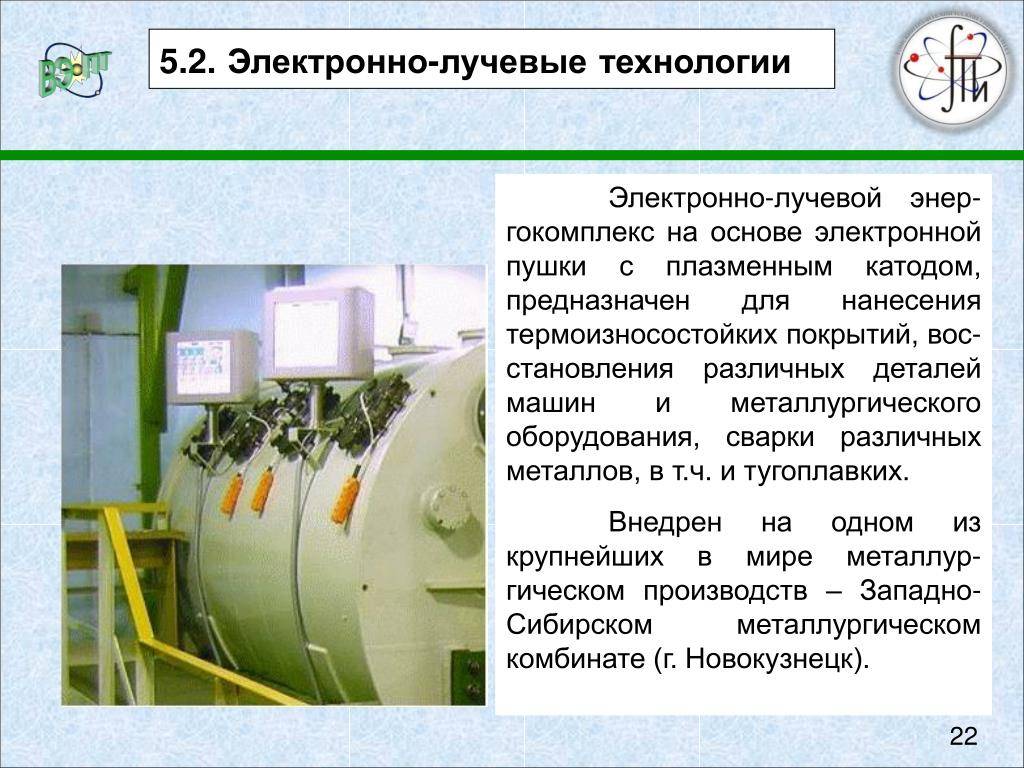

Электронно лучевые установки бывают камерными (обрабатываемые изделия помещаются целиком в камеру) и бескамерные (вакуум создается локально, только в месте сварки).

По величине рабочего ускоряющего напряжения установки делятся на:

- низковольтные (10-30 кВ);

- средние (40-60 кВ);

- высоковольтные (100-200 кВ).

Промышленность производит универсальные установки и специализированные. Универсальные системы можно применять для ремонтной и экспериментальной сварки изделий. Специализированные системы настраиваются на изготовление однотипных деталей.

Системы могут применяться не только для сварки металлов, в том числе тугоплавких, но и для обработки керамики, стекла, алмазов и других материалов. Установки можно использовать для:

- сварки;

- резки;

- гравировки;

- сверления;

- легирования

- напыления.

Не пропустите: Холодная сварка для металла: виды, марки, как пользоваться, сколько сохнет

Некоторые агрегаты оснащаются механизмом горизонтального вращения для обработки деталей трубчатой формы.

Современные установки отличаются особой точностью позиционирования луча, поэтому они с успехом используется в микроэлектронике. Например, аппарат MEBW-60, который производит предприятие Focus, может сваривать детали из нержавеющей стали толщиной от 0,02 мм. Максимальная толщина стыка до 12 мм.

Преимущества и недостатки

Обычно преимущества и недостатки определяются в сравнении с аналогами. В данном случае приходится говорить об условных недостатках, так как для определенных конструкций и свариваемых материалов просто нет альтернативных методов и аналогов для сравнения. Главным и непревзойденным преимуществом является высокое качество сварных швов.

| Преимущества | Недостатки |

|

|

Достоинства и недостатки электронно-лучевой сварки

Сварка электронно-лучевым методом применяется в различных отраслях промышленности, поскольку позволяет вести работу в труднодоступных местах с заготовками различной толщины. При этом не происходит коробления заготовок по причине импульсного характера воздействия пучка электронов на металл, а также тонкой фокусировки в месте сварки.

Изменение ускоряющего напряжения от 35 до 220 кВ меняет скорость электронов в широких пределах, а, следовательно, и глубину провара заготовок. При торможении энергия пучка преобразуется в тепловое воздействие, которое и вызывает плавление металла с возникновением сварочной ванночки.

Разогрев происходит на участке в доли миллиметра и имеет весьма значительную глубину проваривания, соединяемых деталей.

Таким образом, лучевая сварка обладает следующими преимуществами:

- производительность, экономичность и высокий уровень автоматизации процесса работ;

- регулируемая мощность позволяет сваривать детали различной толщины в труднодоступных для дуговой сварки местах;

- регулируемое соотношение ширины шва, к глубине провара достигающее величины 1:50;

- отсутствие загрязнения и окисления зоны шва, поскольку процесс происходит в вакууме;

- узкий шов с большой глубиной провара позволяет получить высокое качество и прочность соединения;

- импульсный характер воздействия пучка электронов позволяет избежать деформаций свариваемых деталей;

- метод может использоваться для термообработки, напыления, перфорации и резки материалов;

- ЭЛС используется для сварки легкоплавких металлов и сплавов, благодаря импульсному воздействию и малой ширине шва.

К недостаткам метода относятся высокая стоимость аппаратуры, конечные размеры заготовок в связи с размерами вакуумных камер и точная подгонка деталей перед сваркой.

Важно учитывать, что при высоких значениях ускоряющего напряжения (более 60 кВ) возникает рентгеновское излучение, от которого необходима дополнительная защита. Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов

Высокоточная регулировка позволяет сваривать заготовки как небольшой (0,01 мм), так и весьма значительной толщины, в зависимости от мощности потока электронов.

Related Posts via Categories

- Ресанта САИ 160 – для сварки в бытовых условиях

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Форсаж 161 – российский инвертор для качественной электродуговой сварки

- EWM PICO 162 – настоящее немецкое качество

- Как выбрать сварочный инвертор – подбираем оборудование для сварки

- Blueweld Prestige 164 – надежный и удобный в эксплуатации сварочный инвертор

- Foxweld Master 202 – качественная ММА-сварка без проблем

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Достоинства и недостатки

Сварка электронная с применением луча имеет несколько весомых плюсов, благодаря которым она и получила свое широкое распространение. Прежде всего, детали при сварке не коробятся, поскольку на деталь воздействует малое количество тепла. В среднем оно в 5 раз меньше, чем при других технологиях сварки.

Второе достоинство — это большие возможности. Вы можете сварить любые металлы и даже не металлы. Сварка керамики с вольфрамом? Пожалуйста! К тому же, можно настроить фокусировку луча и нагреть зону диаметром менее 1 миллиметра. Это впечатляет. Можно сварить детали практически любого размера.

Еще один плюс — это высокое качество шва

И не важно, что вы варите: обычную сталь или химически активные металлы вроде титана. В любом случае, качество соединения вас приятно удивит. А порой благодаря ЭЛС сварке удается достичь и улучшения характеристик металла

Вы также можете сварить любые сплавы, в том числе стойкие к коррозии. Возможности безграничны!

А порой благодаря ЭЛС сварке удается достичь и улучшения характеристик металла. Вы также можете сварить любые сплавы, в том числе стойкие к коррозии. Возможности безграничны!

ЭЛС очень экономичная, поскольку потребляется мало электроэнергии. К тому же, технология универсальна и позволяет варить любые металлы. Вы также можете не разделывать кромки, если у вас нет такой возможности.

Что ж, достоинства весомые. Но что насчет недостатков? И без них не обошлось. Например, при сварке металлов с высокими теплопроводными свойствами велика вероятность образования отверстий в корне шва. Это влияет на прочность сварного соединения. И влияет негативно.

Также применение электро-лучевой сварки не всегда оправдано. Она незаменима при работе в труднодоступных местах, но если говорить о сварке в заводских условиях, то достоиснтва не всегда оправдывают себя.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Электронно-лучевая сварка. Технология

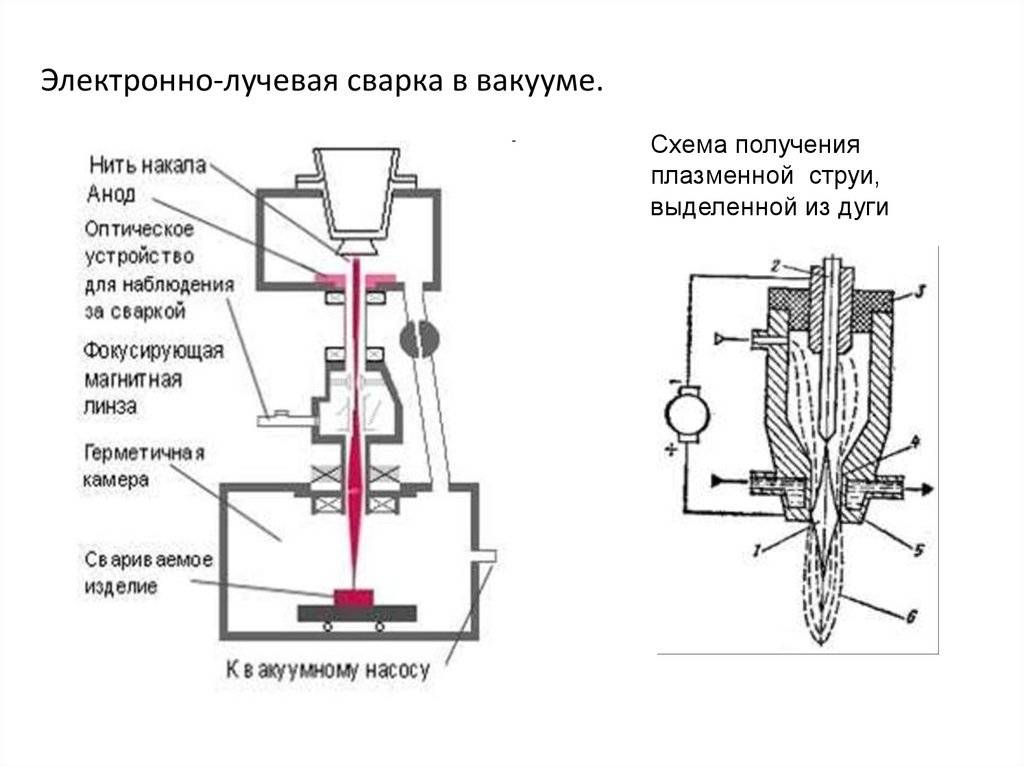

Источником энергии при этом способе сварки является не традиционная дуга, а поток электронов с высокой энергией из электронно-лучевой пушки. Для того чтобы поток электронов не терял энергию при столкновении с атомами воздушной среды, создают вакуум в пространстве проведения сварочных работ. Эта электронно-лучевая сварка обеспечивает выход энергии с разогревом непосредственно в месте соединения металлов без потерь в прослойке воздуха, а также гарантирует отсутствие окисления поверхности, свариваемых заготовок. Об этом методе сварки расскажем более подробно.

Один проход позволяет соединить детали от 0,1 мм до 400 мм независимо от химического состава, свариваемых металлов.

Этот метод позволяет воздействовать на соединяемые металлы пучком электронов с высокой энергетикой, которые вызывают в вакууме расплав металла или сплава с последующим свариванием заготовок. Для беспрепятственного прохождения электронно-лучевого потока необходимо разрешение газов от 10-2Па, чтобы обеспечить заданные параметры для соединения титана, алюминия, химически активных металлов и сплавов, а также тугоплавких элементов.

Существуют два компонента, которые обеспечивают бесперебойный процесс электронно-лучевой сварки металлов и сплавов, и основным из них является энергетическая составляющая.

Формирует пучок электронов раскалённый катод, а электроны ускоряются напряжением до 200 кВ до 0,5 скорости света, что вызывает расплавление зоны сварочного шва. Плотность энергетического выброса при столкновении с материалом деталей значительно превышает энергетику сварочной дуги.

Вторая составляющая сварки является электромеханическим комплексом, обеспечивающим перемещение луча и деталей относительно друг друга, угловое отклонение потока электронов и гарантирующим наличие вакуума в зоне сварки.

Электронно-лучевой тип сварки используется в заводских условиях в вакуумной среде.

Важно понимать, что технические условия процесса, делают метод весьма затратным и высокотехнологичным, что исключает его применение в домашних или бытовых условиях

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Не пропустите: Сварка ПНД труб своими руками разными методами

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

Режимы

Для проведения качественного процесса сваривания, следует учитывать все особенности настроек, а также металла, с которым ведется работа. К основным параметрам, которые определяют режим, относятся:

- Ускоряющее напряжение;

- Величина тока в выпускаемом луче;

- Скорость передвижения пучка по поверхности свариваемой заготовки;

- Точность фокусирования луча;

- Продолжительность пауз и импульсов;

- Степень вакуумизации.

Сами режимы для каждого типа свариваемого металла выглядят следующим образом:

| Вид металла | Толщина заготовки, мм | Режим сваривания | Ширина шва, мм | ||

| Напряжение ускоряющее, кВ | Величина тока на луче, мА | Скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 19 | 45 | 60 | 1 |

| 1 | 21 | 77 | 50 | 1,5 | |

| Тантал | 1 | 2 | 50 | 50 | 1,5 |

| Сталь марки 18-8 | 1,5 | 19 | 55 | 65 | 2 |

| 20 | 21 | 270 | 50 | 7 | |

| 35 | 21 | 500 | 20 | – | |

| Сплав молибдена и вольфрам | 0,5 + 0,5 | 19 | 47 | 44 | 1 |

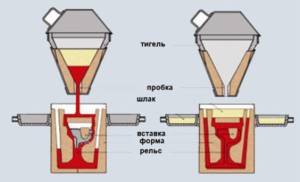

3 Термитная сварка – особенности процесса

При этой технологии металл нагревается посредством специального состава, называемого термитом. Его компонентами являются:

- железная окалина;

- магний либо алюминий в порошкообразной форме.

Смесь на базе магния рекомендуется для сваривания жил кабелей, телеграфных и телефонных проводов. Ее также можно применять для соединения малых по диаметру трубных изделий. А вот термит с алюминиевым компонентом чаще используется для сварки чугунных и стальных конструкций, в частности, труб, железнодорожных рельсов.

Основывается данный сварочный процесс на горении по принципу самораспространения восстановителей и смесей (экзотермических) окислов металлов. Его главные преимущества:

- высокая производительность;

- простота выполнения операции;

- оперативность процесса.

Где применяется электронно-лучевая сварка

Поскольку ЭЛС обладает высокой плотностью создаваемой мощности, которая достигает 10 8 Вт/см², и осуществляется в вакуумной среде, подобная технология дает возможность скреплять тугоплавкие и химически активные металлы и их сплавы, такие как:

- вольфрам;

- тантал;

- молибден;

- ниобий;

- цирконий;

- титан;

- алюминий;

- высоколегированная сталь.

Данные материалы можно сваривать как в однородных, так и разнородных сочетаниях при разных толщинах и температурах плавления. Естественно, выбор ускоряющего напряжения, силы тока луча и скорость обработки во многом зависят от физико-механических свойств детали. Например, при работе с вольфрамом толщиной 0,5 мм разность потенциалов составляет 18 кВ, ток равен 40 мА, а скорость перемещения луча достигает 60 м/ч. Тогда как для 35-миллиметровой стали эти показатели будут несколько иными: 22 кВ, 500 мА, 20 м/ч.

Электронно-лучевой сварочный процесс получил широкое применение в тех отраслях, где нежелательна или невозможна высокая термообработка изделия, при этом шов должен отличаться большой надежностью и эстетической привлекательностью. Поэтому ЭЛС часто используется в авиакосмической сфере, энергетике, машиностроительной промышленности, приборостроении и электровакуумном производстве.

Шов крепления нержавеющей стали

Преимущества и недостатки по сравнению с другими видами сварки

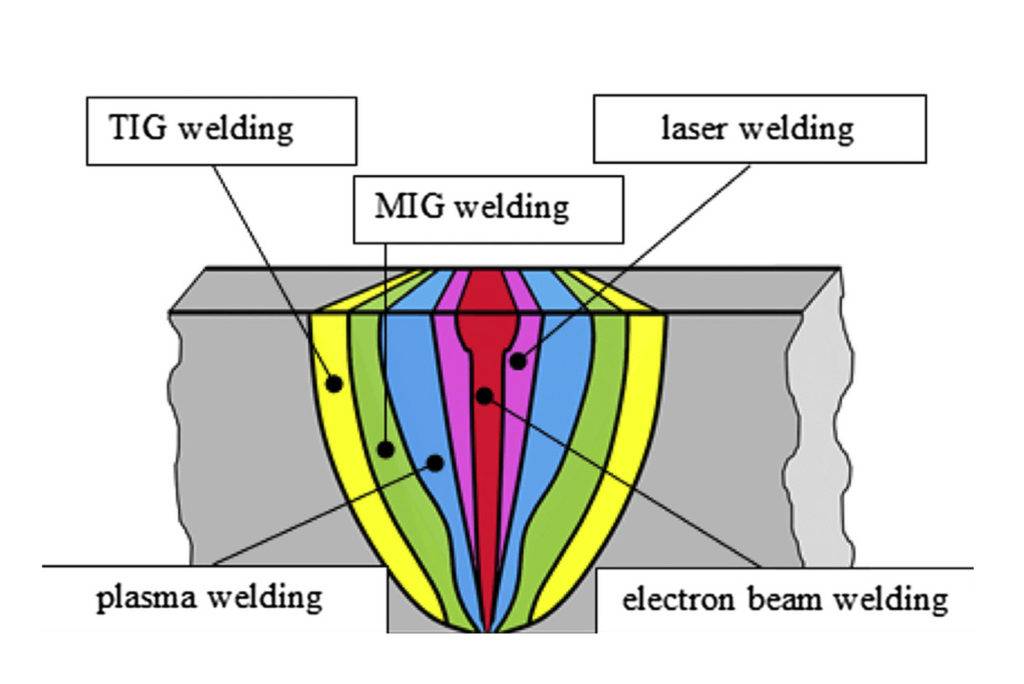

Как уже отмечалось, электронный луч отличается высокой плотностью мощности, уступая по этому показателю только лазерному лучу и значительно превосходя ацетилено-кислородное пламя и электрическую дугу. Кроме того, площадь пятна нагрева является минимальной и составляет около 10 -5 см² (для сравнения, при обработке металлических деталей ацетиленом создается пятно контакта минимум 0,2 см², а электрической дугой – 0,1 см²).

Еще одним существенным преимуществом ЭЛС является полная дегазация рабочей области, в результате чего достигается высококачественное соединение химически активных металлов. Отсутствие воздействия атмосферных кислорода и водорода на шов позволяет добиться его более однородной и плотной структуры, а также избежать последующей коррозии.

Основной недостаток описываемого способа – высокие затраты на создание условий вакуума. Этот метод сварки работает в узкоспециализированном диапазоне задач, для высокотехнологичных дорогостоящих деталей с серьезными требованиями по допускам.

Классификация по тонкости шовных соединений

К минусам электронно-лучевого воздействия также можно отнести высокие требования к качеству обрабатываемой поверхности, которая в обязательном порядке должна быть очищена от следов консервации, ржавчины и других дефектов. При этом очистку материала, как правило, выполняют в несколько этапов – начиная механической обработкой и заканчивая применением специальных химических реагентов. К тому же после загрузки подготовленных деталей в камеру требуется длительное время для достижения необходимого вакуума, что не всегда подходит для серийного и массового производства.

В этом плане ацетилено-кислородная и электро-дуговая технологии являются более простыми и производительными. И если в первом случае шов не всегда выглядит эстетично, то при использовании электрической дуги многое зависит от применяемой защитной среды. Правильно подобранная смесь не только делает соединение более аккуратным, но и существенно повышает его надежность. Подробнее про сварочные смеси для разных видов металлов вы можете узнать, перейдя по этой ссылке.

4 Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

Область применения

Этот вид неразъёмного соединения различных материалов нашел широкое применение в авиационно-космической технике, судостроении, строительстве, микроэлектронике и других сферах человеческой жизнедеятельности, где необходимо сваривать тугоплавкие, прецизионные (особо чистые) материалы с уникальными свойствами.

Уникальность метода заключается в том, что с его помощью удается сваривать как сверхтонкие детали толщиной до десятков микрон, так и особо толстые (200…300 мм) конструкции из однородных и разнородных металлов и даже некоторые неметаллические материалы.

Оборудование

На сегодняшний день электронно-лучевое оборудование производится как у нас, так и за рубежом. Практически все модели оснащены пушками с косвенным или прямым каналом катодов. В целом, отечественная продукция мало в чем уступает зарубежной, при этом стоит дешевле. Да, у нее не такой футуристичный дизайн, но она справляется со всеми задачами. А это самое главное.

Существуют модели, у которых лучевые пушки располагаются в камере. С помощью таких установок можно выполнять сварку лучом со сложной траекторией движения. Во всех современных моделях используются компьютерные технологии, так что вероятность человеческого фактора крайне мала. Многие процессы вообще проходят в автоматическом режиме, оператор может не присутствовать на рабочем месте.

Несмотря на всю технологичность, сварочное оборудование для ЭЛС сварки довольно просто обслуживается и не требует долгого обучения сотрудников. Нужно один раз запрограммировать установку и проследить, чтобы луч фокусировался в нужном месте. Единственное, что затем придется делать каждый раз — это регулировать фокусировку или изменять мощность самого луча. Больше не нужно никаких настроек.

Выводы

Электронно-лучевая сварка изобретена 60 лет назад, за прошедшие годы метод остается самым эффективным в обработке разных металлов, то, что подвластно этой методике — невозможно сделать другими способами сварки.

У оригинальной методики существуют достоинства и небольшие недостатки, которые необходимо учитывать при использовании установок по прямому назначению.

Производят установки ЭЛС согласно установленным ГОСТам, они дорогостоящие и не подходят для частного использования, например, чтобы сваривать автомобильные детали в аналогичных кооперативах, потому что для нормальной эксплуатации требуются только дипломированные операторы.