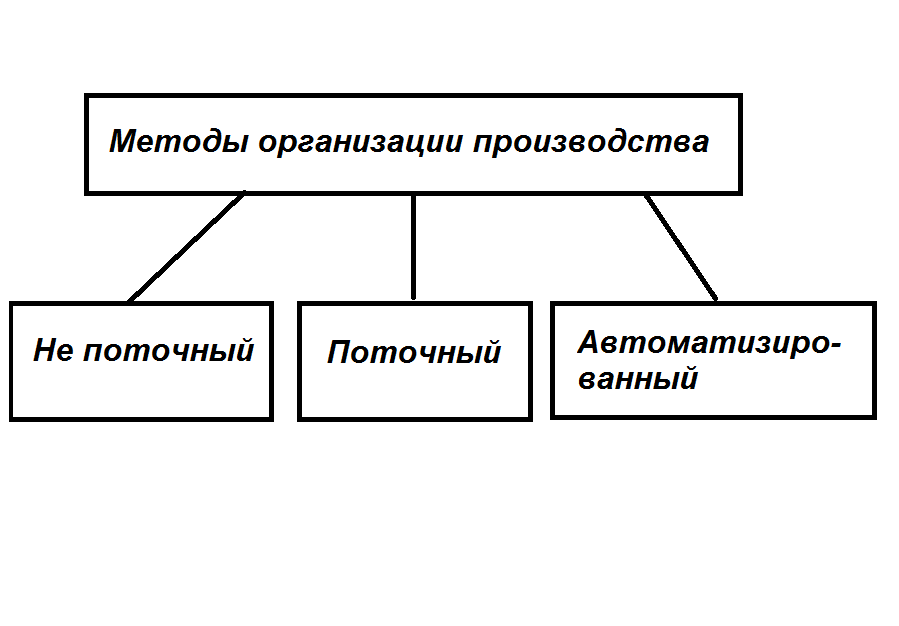

Конические зубчатые передачи

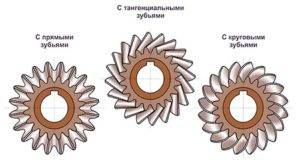

Данный тип передач позволяет менять направление подачи вращательной мощности в конструкции механизма, где взаимодействующие валы через шестерни могут размещаться под углом. По форме зубьев конические шестерни подразделяются на несколько типов:

- Прямозубые

- С тангенциальными зубьями

- С круговыми (спиральными) зубьями

- Гипоидные с круговыми зубьями

Виды конических шестерней

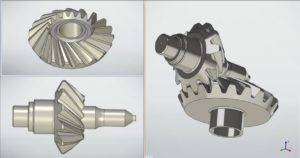

Прямозубые конические

Выполнены в виде конусных шестерён с нарезанными зубьями под радиусом. В сравнении с другими типами конических зубчатых колёс такие шестерни отличаются более простой технологией в производстве, чаще используются для передачи вращения под углом 90°, в работе отличаются повышенным шумом, скорость вращения окружных скоростей таких шестерёнок должна быть в пределах 2-3 м/с (допустимая скорость до 8 м/с), передаточное отношение до 3.

Прямозубая коническая пара

Такие шестерни используют в конструкции всевозможных механизмов с невысокими скоростными характеристиками, в составе дифференциалов ведущих мостов и отдельных элементов трансмиссии автомобильной и специальной техники.

Редуктор дифференциала ведущего моста в составе с прямозубыми коническими шестернями

Работа пары прямозубых конических шестерён характеризуется возникновением осевых нагрузок, поэтому для нивелирования их действия оси вращения оборудуются упорными подшипниками.

Тангенциальные конические зубчатые

Зубья таких шестерен выполнены прямыми под наклоном, где линия каждого зуба на развертке конуса детали является прямой линией, проходящей по касательной одной окружности.

Пара тангенциальных конических шестерён

Передачи с тангенциальными коническими шестернями в составе механизмов встречаются крайне редко в виду высокой сложности изготовления и используются в редукторах с окружными скоростями до 12 м/с.

Конические зубчатые с круговым зубом

Зубчатые пары имеют широкое применение, где требуется изменить направление вращения под углом 90° как с преобразованием передаточного числа, так и без его изменения. Конические шестерни с круговыми зубьями применяют в составе главной передачи ведущих мостов машин различных типов, в промышленном станкостроении, в конструкциях различных приспособлений и ручных инструментах, бытовых приборах.

Коническая передача с круговым зубом

Пара конических шестерен с круговым зубом по отношению к друг другу имеют положение, при котором вершины образующих конусов совпадают. Зацепление шестерён характеризуется контактом сразу двух пар зубьев, что на 30% повышает КПД передачи мощности в сравнении с прямозубой конической передачей. Круговая форма зуба позволяет иметь непрерывный контакт в зацеплении, что обеспечивает плавность хода и бесшумность на высоких скоростях вращения.

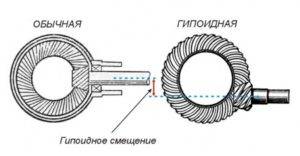

Гипоидные конические передачи

Шестерни данного типа имеют круговую образующую зубья линию, с пропорциональной уменьшающейся высотой зуба от наружного к внутреннему диаметру. От обычных конических передач, где вершины взаимодействующих конусов совпадают и касаются общей образующей, гипоидная пара отличается несовпадением начальных вершин. Величина несовпадения вершин конусной пары называют гипоидным смещением.

Такие шестерёнчатые передачи широко применяются в конструкции трансмиссий автомобилей и специальной техники, тракторов, мотоциклов. Работа зубчатой пары отличается устойчивостью к нагрузкам, плавностью хода, малой шумностью в работе на высоких скоростях. Зацепление гипоидной пары характеризуется контактом нескольких пар зубьев, что позволяет применять данную передачу в механизмах высокой точности. Сквозное прохождение вала шестерни гипоидной пары позволяет конструктивно осуществить две опоры вращения в место консольного, что повышает нагрузочную стойкость механизма. Проектирование гипоидной пары позволяет изготовить передачу вращения под любым углом с передаточным отношением от 1 до 10 (максимально до 60).

Редуктор ведущего моста с гипоидной главной передачей

Гипоидные зубчатые пары сложны в изготовлении, склонны к заеданию и очень требовательны к настройке зацепления, что повышает требования к смазке и повышению твёрдости материала зубьев. Для изготовления гипоидных передач используют следующие сплавы: 18ХГТ, 12ХН3А, 12Х2Н4А. Работа пары в реверсном режиме неодинакова в виду асимметричности в зацеплении.

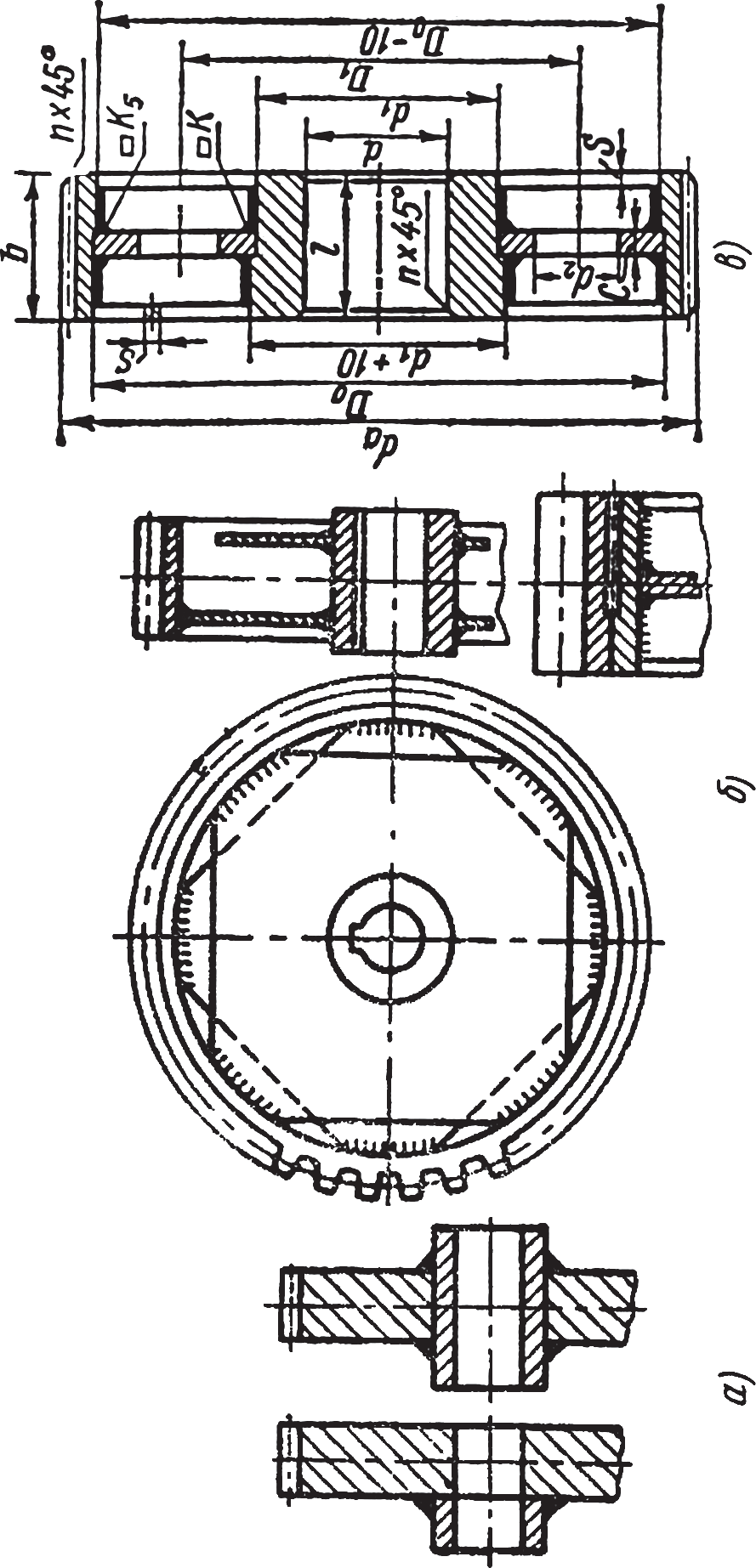

Сварные цилиндрические зубчатые колеса

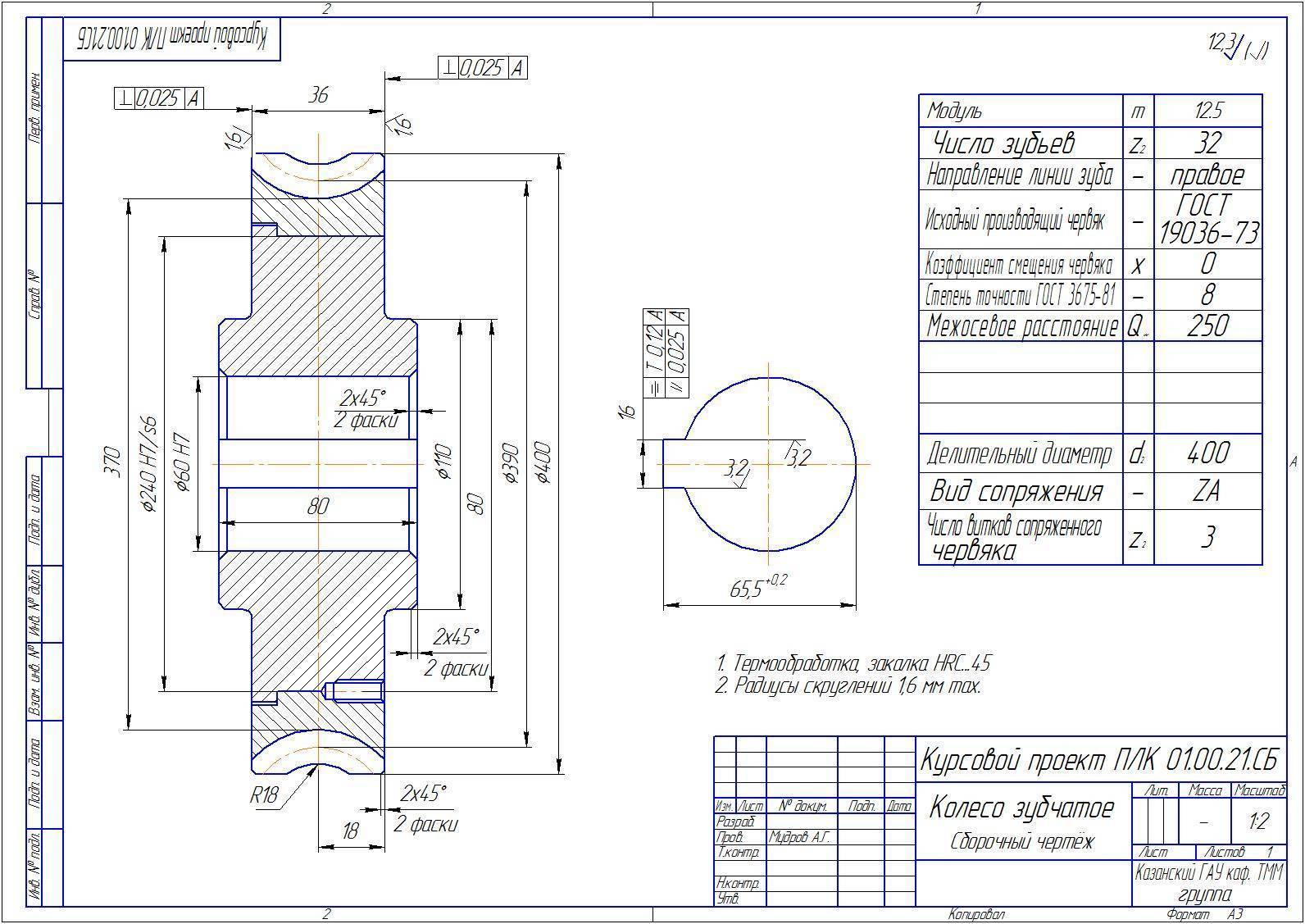

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D)/2 мм; толщину венца с бортом (da–D)/2+5 мм; диаметр расположения отверстий в диске D1=(D–d1)/2 мм; диаметр отверстий в диске d2 =(D – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

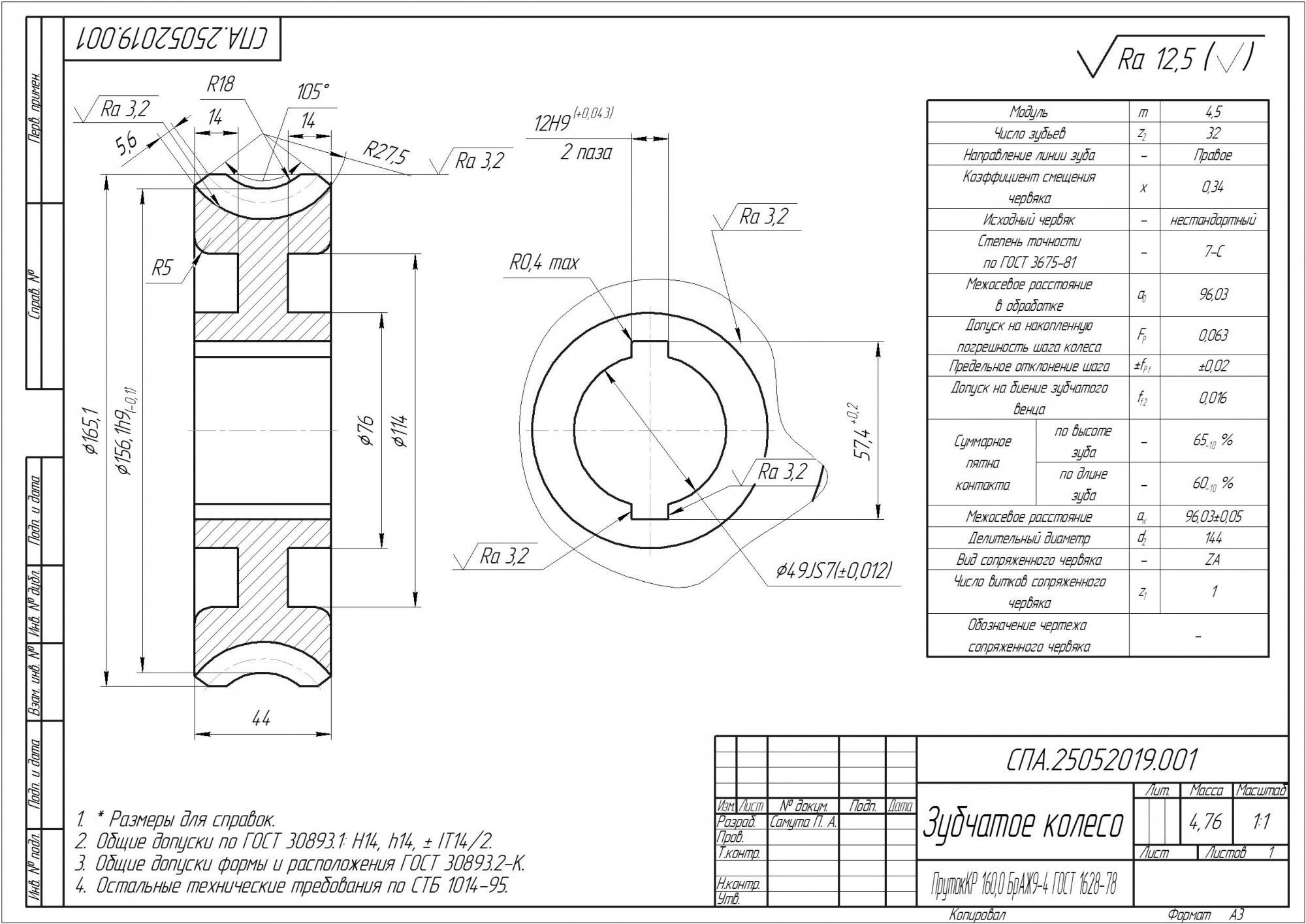

Нарезание червячных колес

Во время проектирования создается модель червячного колеса. По ней легко сориентироваться с вариантом нарезки:

Торцевой просит инструмента, точно повторяющего червяк. Даёт хорошую точность и чистоту обработки. Фрезу ставить тяжело, нужно, чтобы в конце обработки она имела положение относительно колеса, точно подходящее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это дает возможность лучше примыкать деталям по эвольвенте и смещать ось, делая больше площадь контакта. Центр радиуса углубления должен быть одинаковым с осью червяка.

Фрезы для нарезки червячного колеса обязаны быть с подобным же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, исключительно в качестве непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

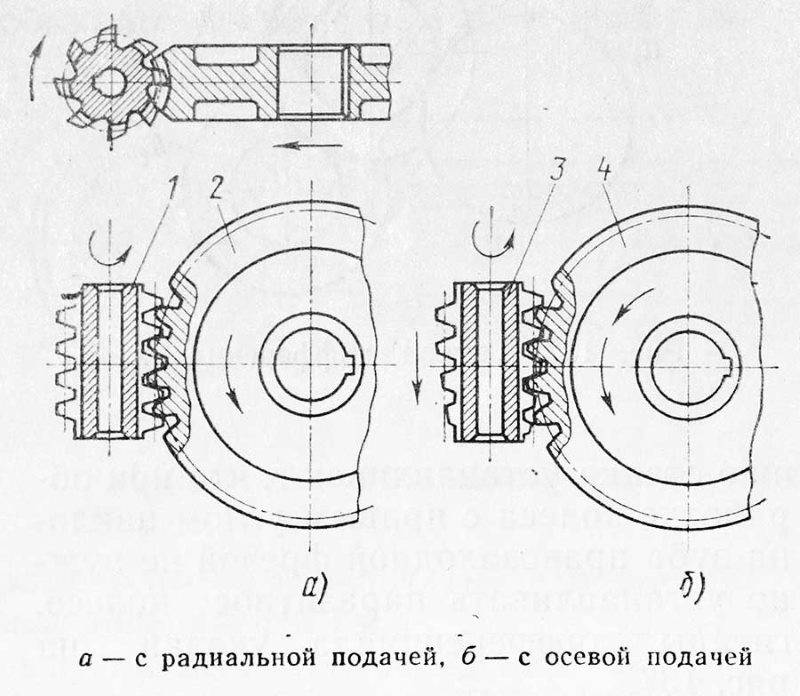

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец крутится вокруг вертикальной оправки или своего вала, обеспечивая тангенциальную подачу поверхности с наружной стороны относительно оси инструмента для резки. Нарезка червячных колес происходит при синхронном движении инструмента и детали, крутящихся вокруг собственных осей. Отношение частоты вращения устанавливается передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача инструмента для резки возможна сверху и снизу. Но во многих случаях применяют радиальную нарезку, как самую удобную и точную.

Ремонтная нарезка

Порой нужно сделать одну деталь, чтобы ее заменить в редукторе. В мастерской не всегда есть полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо порезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезании меньшим диаметром с подобным же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно возместить сдвигом инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Порезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В данном случае применяется специализированная фреза с различными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обыкновенные зубофрезерные станки нужно реконструировать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится часто делать регулировку. Беззазорные сцепления используются при большой точности и чрезмерной нагрузке с небольшой активностью пары, к примеру, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для производства нескольких либо одного колес с нетрадиционными размерами может использоваться оправка с одним резцом по форме впадины между зубьями. Инструмент крутится регулярно. Колесо крутится синхронно с инструментом. После любого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Минус способа изготовления венца в продолжительности процесса. Один резец обрабатывает деталь во много раз длительнее, чем фреза

Взяв во внимание стирание резца, необходимо делать черновую и чистовую обработку

Червячное колесо отличается от других собственным видом и способом обработки. Оно выполняется точно под конкретный червяк.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Уравнение зубчатой передачи

Она обменивает высокую входную скорость на больший выходной крутящий момент. Этот обмен происходит по очень простому уравнению, которое можно записать так:

Момент входной* Скорость входная = Момент выходной * Скорость выходная

Скорость входную можно найти, просто просматривая табличку приводного электродвигателя. Момент входной легко определить по этой скорости и механической мощности из той же таблички. Затем просто подставим выходную скорость или требуемый крутящий момент в правую часть уравнения.

Например, предположим, что ваш асинхронный двигатель при моменте на выходном валу 0,5 Н∙м имеет скорость 50 об/с, но вы хотите только 5 об/с. Тогда ваше уравнение будет выглядеть так:

0,5 Н∙м * 50 об/с = Момент выходной* 5 об/с.

Ваш выходной крутящий момент будет 5 Н∙м.

Теперь предположим, что с тем же мотором вам нужно 5 Н∙м, но при этом требуется минимальная скорость 10 об/с. Как бы узнать, способен ли на это ваш мотор вместе с зубчатой передачей (т. е., по сути, мотор-редуктор)? Обратимся снова к нашему уравнению

0,5 Н∙м * 50 об/с = 5 Н∙м * Скорость выходная,

Скорость выходная = 5 об/с.

Итак, вы определили, используя простое уравнение, что при показателе Момент выходной =5 Н∙м обеспечить скорость выходную в 10 об/с ваша зубчатая передача не способна. Вы только что сохранили себе кучу денег, так как не потратили их на механизм, который никогда не заработал бы.

Конструкции и расчет редукторов

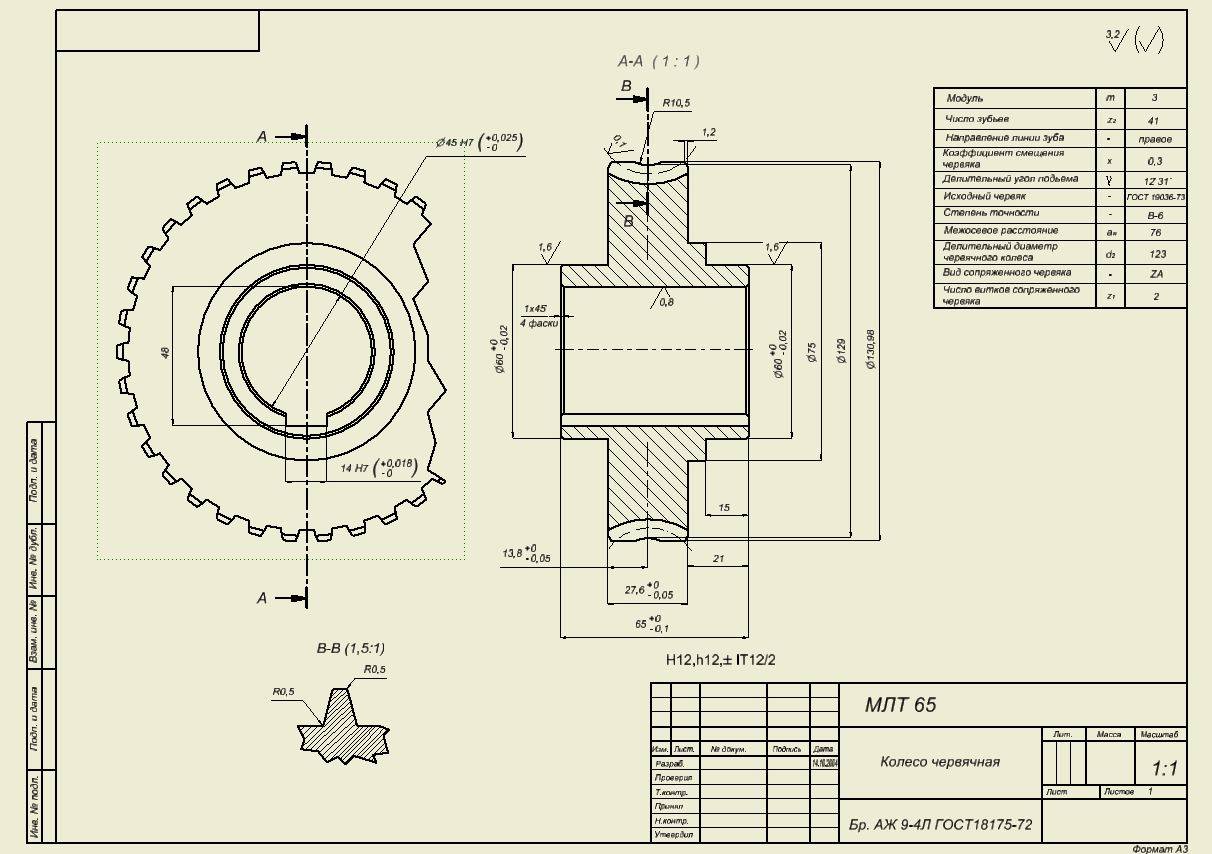

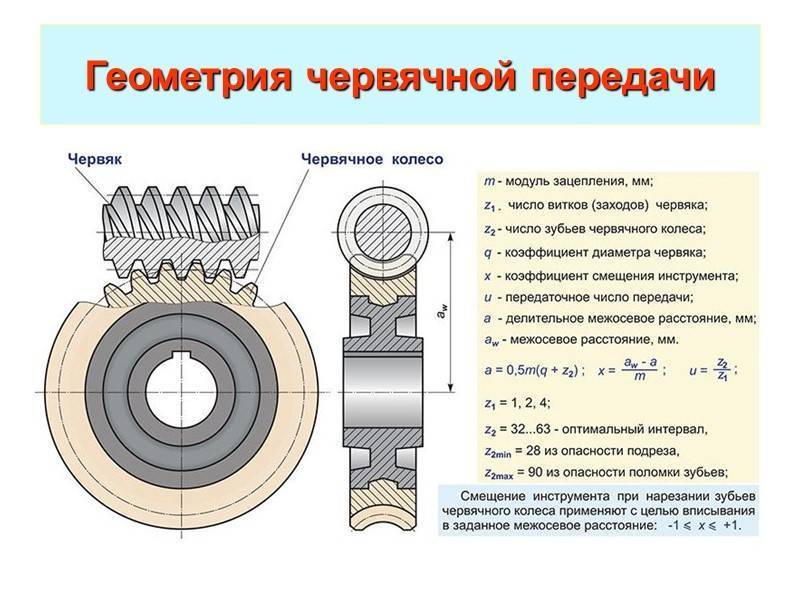

бенности для оловяниетых бронз, имеющих пониженные пределы прочности. При неизменном межосевом расстоянии с увеличением z2 напряжения изгиба зубьев колеса возрастают, так как одновременно с уменьшением модуля уменьшаются диаметр червяка и ширина колеса, которая пропорциональна наружному диаметру червяка. Зубья червячных колес могут быть нарезаны червячными фрезами или фасонными резцами.

Параметры червячных передач следует выбирать с таким расчетом, чтобы колесо можно было нарезать червячной фрезой. Нарезка зубьев червячных колес „летучкой” производительнее, но качество зацепления более низкое, чем при нарезке червячной фрезой.

При нарезании червячных колес „летучкой” число зубьев z2 не должно содержать общих множителей с числом витков червяка (z1).

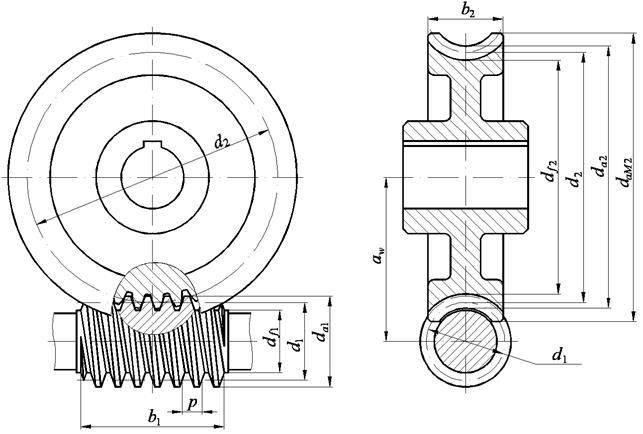

Число заходов червяка выбирается по табл. 250. С увеличением числа заходов червяка при заданном коэффициенте диаметра червяка q увеличивается значение делительного угла подъема γ, а следовательно, уменьшаются потери на трение в зацеплении, т. е. повышается КПД редуктора. Одновременно увеличивается диаметр червячного колеса и габаритные размеры редуктора. Вследствие увеличения диаметра колеса уменьшаются усилия в зацеплении, что позволяет уменьшить размеры подшипниковых опор или увеличить их долговечность. Если для обеспечения заданного передаточного числа приходится уменьшить число заходов червяка, то КПД передачи снизится.

При кратковременной работе передачи с большими (относительно величины времени цикла) перерывами в целях получения наибольшей компактности передачи рационально назначать наименьшее значение z1, так как в этом случае понижение КПД передачи, вследствие уменьшения угла γ, не окажет существенного влияния на тепловой баланс редуктора. При продолжительной работе редуктора и больших передаваемых мощностях первостепенное значение будет иметь КПД редуктора.

В этом случае малые значения z1, повлекут за собой увеличение потерь на трение в зацеплении, вследствие чего могут возникнуть затруднения в обеспечении теплового баланса. В подобных случаях при и> 15 рекомендуется z1 = 2, а число зубьев z2 должно равняться 50…80.

Коэффициент диаметра червяка q характеризует относительную толщину червяка и должен быть равен 8…20.

При выборе коэффициента q необходимо учитывать следующее: при заданном передаточном числе требуемое межосевое расстояние, обеспечивающее контактную прочность поверхностей зубьев колеса и витков червяка, можно получить соответствующим подбором модуля m число заходов червяка z1 и коэффициента q, так чтобы соблюдалось условие

При наличии корригирования аω = 0,5m(q + z2 + 2х).

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Сборка строительных машин

Публикация:

Сборка зубчатых и червячных передач

Читать далее:

Сборка зубчатых и червячных передач

Сборка зубчатых и червячных передач

Зубчатые передачи. Сопряжение зубчатого колеса с валом выполняется с небрльшим натягом или зазором. Натяг обеспечивает лучшую соосность вала и колеса.

Качество сборки зубчатых передач зависит от точности взаимного расположения осей и валов, на которых они установлены, от тщательности пригонки шпоночных и шлицевых соединений, а также от качества изготовления или ремонта посадочных поверхностей зубчатых колес, валов и осей.

В зацеплении зубчатых колес должны быть выдержаны боковой и радиальный зазоры, которые компенсируют возможные ошибки в размерах зубьев, неточности сборки и температурные деформации. Величина бокового и радиального зазора зависит от модуля и размеров зубчатых колес, а также от класса точности их изготовления (табл. 49).

Дополнительные материалы по теме:

Эти величины устанавливаются техническими условиями на ремонт деталей машин.

В зависимости от посадки и размеров зубчатого колеса устанавливают его на вал с помощью оправки и молотка или пресса.

Для определения величины радиального биения применяют прибор, в котором имеется контрольный ролик. На него устанавливают ножку индикатора и замечают положение стрелки. Затем ролик перекладывают через 2—3 зуба, поворачивают колесо и по положению стрелки индикатора определяют величину радиального биения (табл. 50).

Таблица 49. Боковой зазор и отклонение межцентрового расстояния для цилиндрических зубчатых передач, мк (ГОСТ 1643—72)

Примечание. С — с нулевым зазором; Д — с уменьшенным зазором; X — с нормальным зазором, Ш — с увлеиченным зазором.

Для определения величины осевого биения ножку индикатора подводят к ободу зубчатого колеса, установленного на оправке, и замечают положение стрелки. Поворачивая зубчатое колесо, наблюдают за стрелкой индикатора, показывающей величину осевого биения.

Таблица 50. Допустимое радиальное биение колеса в цилиндрических зубчатых передачах, мк (по ГОСТ 1643—72)

Величину бокового зазора между зубьями в зацеплении проверяют с помощью щупа, индикатора или путем прокладки между зубьями свинцовой проволоки или ленты толщиной 1—2 мм.

Правильность прилегания рабочей поверхности зубьев в зацеплении проверяют с помощью краски. На рабочей поверхности зубьев ведущего колеса наносят тонкий слой масляной краски. После этого колесо несколько раз проворачивают и краска с рабочей поверхности зубьев ведущего колеса переносится на поверхность зубьев ведомого. По отпечатку краски на поверхности зубьев ведомого колеса судят о правильности зубчатого зацепления (рис. 52, табл. 51, 52).

Таблица 51. Нормы контакта зубьев

Таблица 52. Допуски на непараллельность и перекос осей цилиндрических передач, мк (по ГОСТ 1643—72)

Рис. 52. Формы отпечатков на зубьях шестерен

а — правильное зацепление; б — перекос валов; в — увеличено межцентровое расстояние; г — уменьшено межцентровое расстояние в цилиндрических передачах (по ГОСТ 1643—72)

Проверку зацепления конических зубчатых колес на краску производят аналогично.

Величину зазора в зацеплении между зубчатыми колесами регулируют прокладками, которые помещаются между ступицей и упорным буртиком вала.

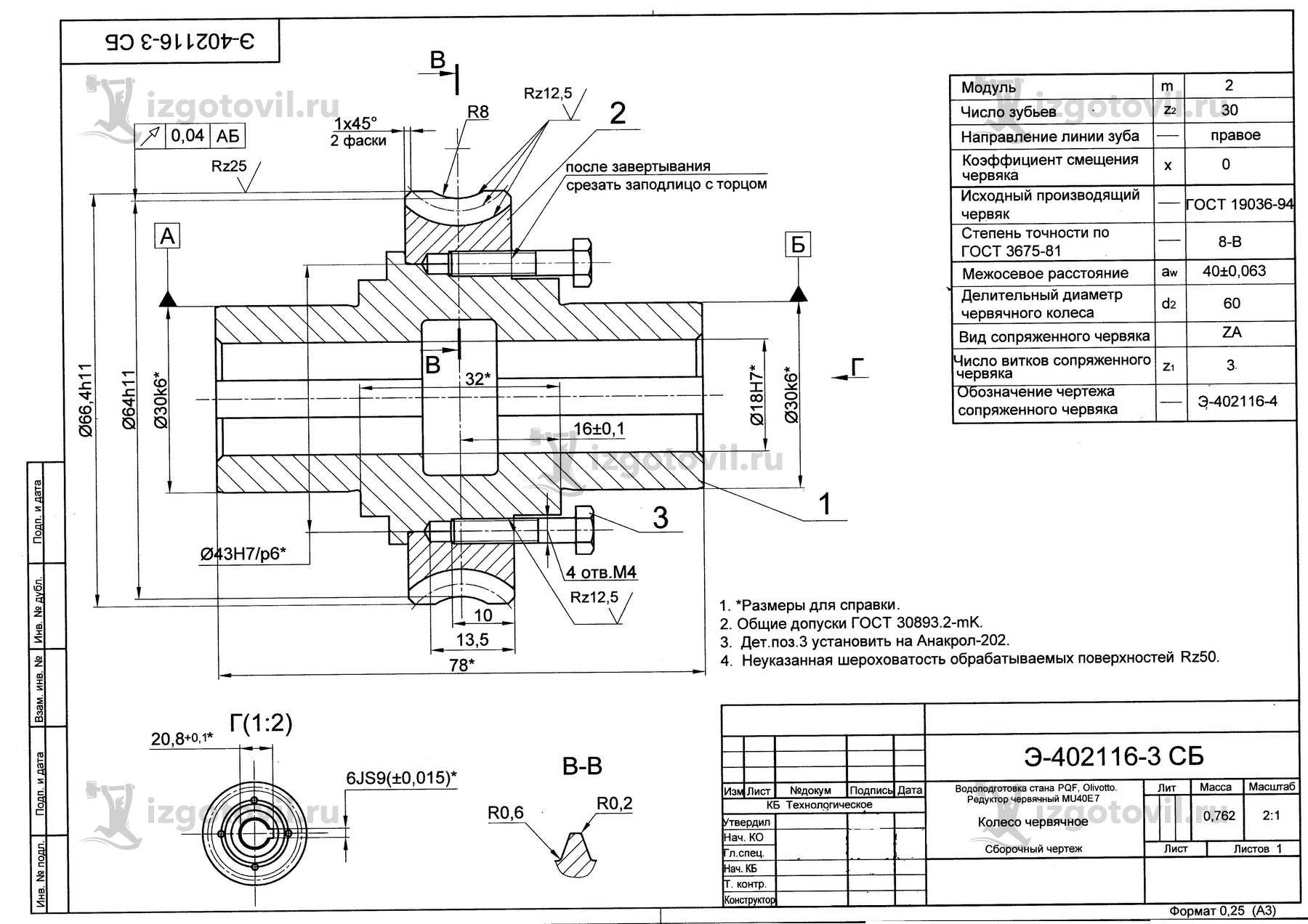

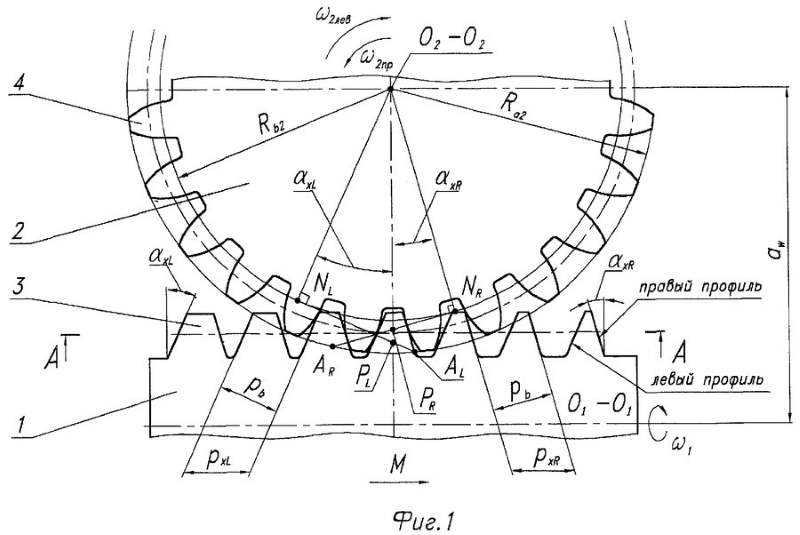

Червячные передачи. При сборке червячных передач проверяют межосевое расстояние червячного колеса и червяка (рис. 53). Правильность положения валов (отсутствие перекоса), боковой зазор в зацеплении и точность прилегания рабочих поверхностей зубьев (рис. 54).

Рис. 53. Схема проверки межосевого расстояния и правильность положения валов в корпусе червячного редуктора 1 — скоба; 2 и 3 — оправки

Рис. 54. Схема определения бокового зазора в червячной передаче

1 — червячное колесо; 2 —червяк; 3 — стрелка; 4 — диск; 5 — фиксатор

Отклонение межосевого расстояния проверяют микрометром или штихмасом с применением контрольных оправок, вставляемых непосредственно в отверстия корпуса редуктора или через переходные втулки.

Оправку вставляют в отверстие вала червячного колеса, при этом на оправку надевают скобу. В отверстие для прохода вала червяка вставляют оправку. По величине зазора а и с определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях.

Для определения бокового зазора определяют угловое смещение червяка. На вал червяка устанавливают градуированный диск.

Рекламные предложения:

Читать далее: Сборка зубчатых и червячных передач

Категория: –

Сборка строительных машин

В геральдике[ | ]

В геральдике зубчатое колесо изображается с прямоугольными зубцами, практически неработоспособными в механизме — такова традиция. В настоящее время изображения зубчатых колес присутствует на следующих гербах:

- Балашиха

- Волгоград

- Волновахский район

- Забже

- Изобильный

- Кемерово

- Клявлинский район

- Королёв

- Краматорск

- Московский район (Харьков)

- Новоуральск

- Октябрьский район (Харьков)

- Павлодар

- Первомайск (город, Луганская область)

- Первомайск (Нижегородская область)

- Рубцовск

- Свирск

- Сысерть

- Стаханов

- Усолье-Сибирское

- Ботсвана

- Италия

- Лаос

- Избербаш

Устаревшие гербы:

- Арсеньев

- Луганск

- Карпинск

- Копейск

- Курган

- Москва

- Нижний Тагил

- Нижняя Тура

- Новосибирск

- Омск

- Павлодар

- Прохладный

- Северодвинск

- Фролово

- Харьков

Какие червячные передачи и возможности нашего производства ?

Взяв во внимание, что мы обладаем всем необходимым оборудованием, инструментом и знаниями для производства надежных червячных передач мы готовы изготовить червяки различного типа:

- Глобоидальные червяки;

- Эвольвентные червяки;

- Архимедовы червяки;

- Червяки для тихоходных передач;

- И многие другие виды.

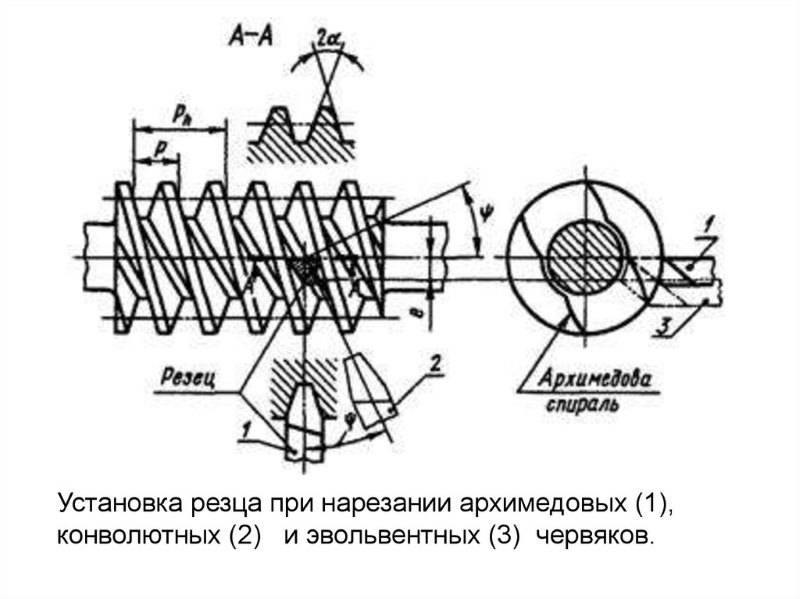

Наши специалисты нарезают червяки различного вида и типа на токарно-винторезных станках, что обеспечивает высокую точность изделий. Но при использовании токарно-винторезных станков увеличивается срок производства деталей. При необходимости изготовить червяки в короткие сроки, мы можем предложить изготовить их на фрезерном станке с помощью фрезы. Но при этом все допуска изделия будут немного свободнее.

Изготовление возможно из нашего материала или материала заказчика. На нашем складе имеется весь необходимый запас металла для производства червячных передач любого размера. Червячные колеса производятся из бронзы, и так как она является дорогостоящим металлом, мы изготовим венец, на котором будут располагаться сами зубья, а сердечник предлагаем изготовить из простой стали.

Также стоит принять во внимание, что после изготовления червяка необходимо убрать его шероховатость. Для этого необходимо провести его термическую обработку и далее произвести шлифовку

От этих двух важнейших операций зависит эффективность работы червяка и соответственно всей червячной передачи. Закалку и шлифовку можно произвести так же у нас в компании. Мы обеспечиваем полный цикл работ от начала и до конца с высоким качеством изделий на выходе.

Классификация

В направлении витка передачи в своем большинстве бывают правыми. Порой встречается левое направление нити.

Червячные зацепления классифицируются по форме поверхности с наружной стороны червяка:

Вогнутая поверхность ведущей детали повышает кол-во зубьев, присутствующих одновременно в зацеплении. В результате увеличивается КПД и мощность передачи. Минус глобоидных червяков в трудности изготовления. Витки обязаны быть одинаковой высоты при вогнутой поверхности с наружной стороны.

По форме нити резьбы отличают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк выделяется прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обыкновенной шестерни. Нелинейные профиля имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной формы, по форме схожий с впадиной между нитками.

Расположение червяка относительно колеса может быть:

Верхнее прекрасно подойдет для быстроходных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает другие, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей находятся в большинстве случаев под угол 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба разделяют:

По типу они бывают:

- с непрерывным вращением – полные;

- зубчатый раздел.

Раздел может быть самой разной величины, от половины круга, до рабочей длины короче червяка.

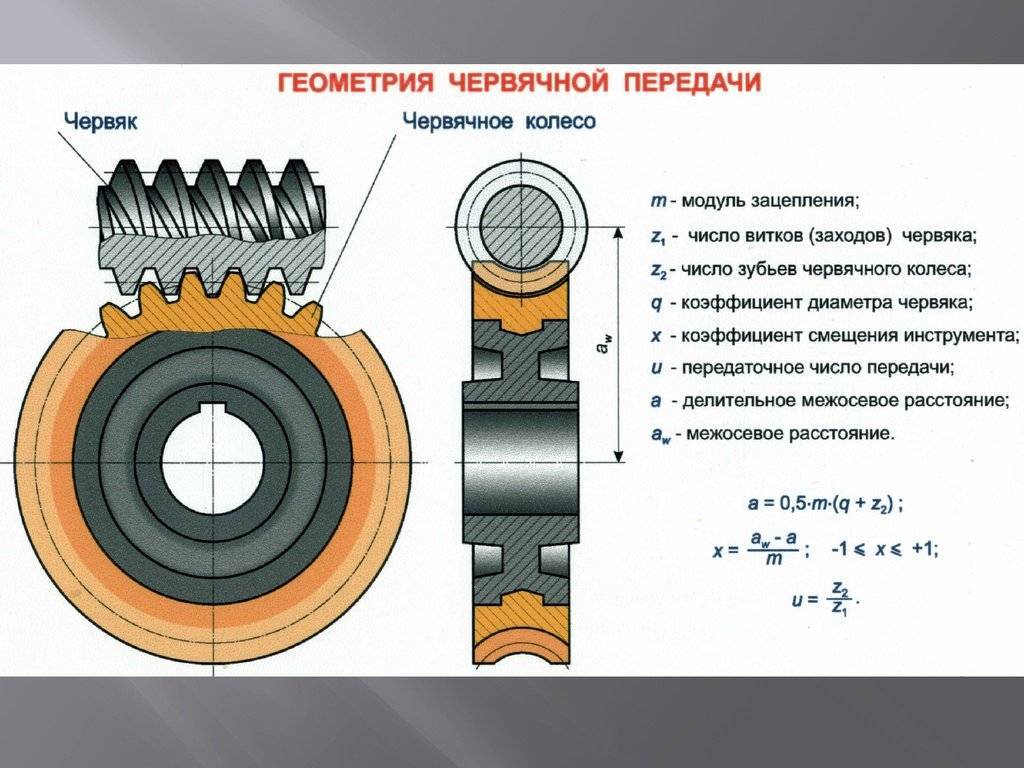

Червяные пары: червячные колеса и червяки

Червячная пара передает вращение по перекрещивающимся (но не пересекающимся, в отличие от конических шестерен) осям.

Червячная пара состоит из червячного колеса и червяка. Червячное колесо изготавливают из антифрикционного материала (чугун, бронза). Часто средняя часть червячного колеса делается из стали, а на нее одевается венец из бронзы (иногда чугуна). Червяк представляет из себя винт с особой «резьбой». Червяки изготавливают не только однозаходными, но и многозаходными (как, например, на рисунках выше).

Изготовление червячных колес и изготовление червяков весьма востребованная операция из-за широкого распространения червячных редукторов, что обусловлено целым рядом достоинств червячных пар:

- большие передаточные отношения в одной паре и, как следствие, компактность редукторов;

- часто, удобство компоновки вследствие перекрещивания осей валов;

- плавность и бесшумность работы;

- при небольшом угле подъема червяка обладают эффектом самоторможения, являясь необратимыми (нельзя вращать червяк, прикладывая усилие к червячному колесу).

Недостатки червячных пар:

- повышенные потери на трение и, как следствие:высокие требования к качеству сборки; невысокий КПД;

- тепловыделение;

- высокий износ;

склонность к заеданию;

меньший ресурс червячного редуктора.

Литература[ | ]

- Зубчатые колеса // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Под ред. Скороходова Е. А. Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416.

- Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский , 2004. — С. 416. — ISBN 5-7695-1384-5.

- Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438—480. — 864 с. — ISBN 5-217-00403-7.

- Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — Т. 2. — 912 с. — ISBN 5-217-02964-1 (5-217-02962-5), ББК 34.42я2, УДК 621.001.66 (035).

- Фролов К. В., Попов С. А., Мусатов А. К., Тимофеев Г. А., Никоноров В. А. Теория механизмов и механика машин / Колесников К. С. — Издание четвёртое, исправленное и дополненное. — М.: Издательство МГТУ им. Н. Э. Баумана, 2002. — Т. 5. — С. 452—453, 456-459, 463-466, 497-498. — 664 с. — (Механика в техническом университете). — 3000 экз. — ISBN 5-7038-1766-8.

- Леонова Л. М., Чигрик Н. Н., Татаурова В. П. Зубчатые передачи. Элементы расчета и конструирования: Методические указания. — Омск: Изд-во ОмГТУ, 2005. — 45 с. (недоступная ссылка)

Плюсы и минусы

Спецификой передачи червячным методом считается наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К позитивным свойствам относятся:

- передаточное число в границах 8–100;

- работает тихо;

- начало вращения и остановка происходят медленно;

- большая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, появляется тормозящий момент. Это применяют в приводе поворота и подъемных механизмах.

Главный минус в потерях мощности, которые связаны с большим трением. Это приводит к быстрому изнашиванию деталей, особенно колеса. К минусам относятся:

- невысокий КПД;

- трение;

- крепкий нагрев;

- изготовление венца из дорогого материала;

- регулярное заедание;

- быстрое изнашивание;

- систематическая регулировка зацепления подтягиванием червяка;

- не простое изготовление.

Червячное зацепление просит высокой правильности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в зону для работы пыли и прочего мусора. Просит интенсивной смазки и охлаждения.

Шестерни червячного редуктора

Ремонт промышленного червячного редуктора лучше доверить профессионалам, а не пытаться отремонтировать сложный механизм своими руками, дабы не усугубить ситуацию еще хуже. Перед ремонтом наши работники проведут первичный осмотр, а далее полную техническую диагностику на предмет неисправности и замены нужных деталей. Перед ремонтом производится слив масла и замена его на новое. Червячная пара состоящая из стального червячного вала и зубчатого колеса из бронзы подлежит обязательной замене, даже если выработка имеется на одной детали. Делается это для того чтобы одна дефектная деталь не вывела из строя вторую, т.к. они работают в паре путем механического воздействия друг на друга. Далее идет сбор и последующая полная проверка работоспособности редуктора и отправка его клиенту.

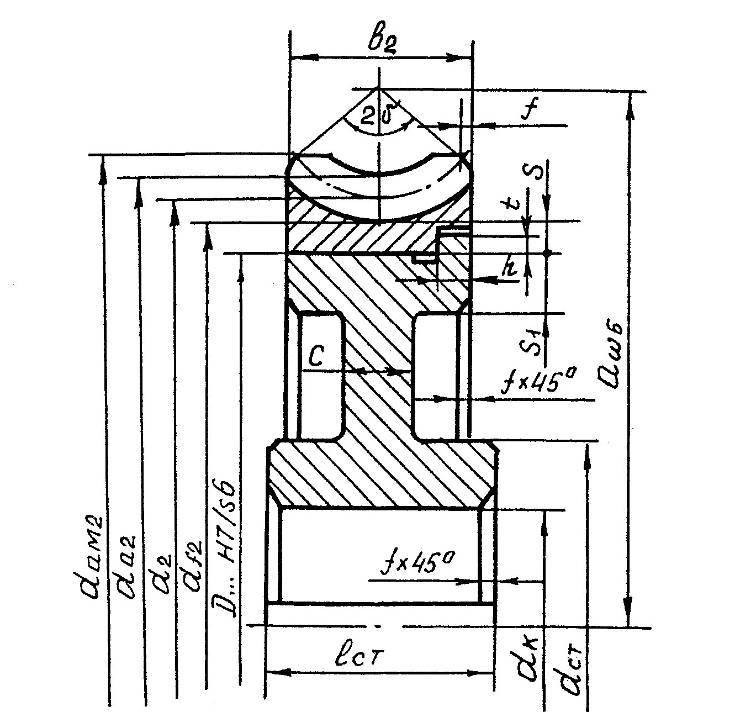

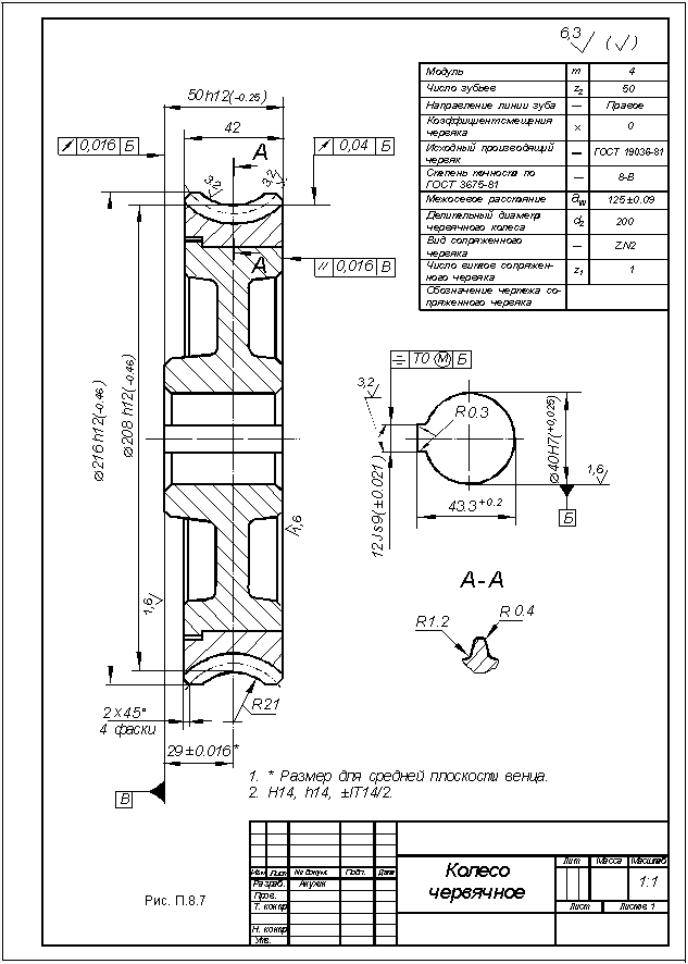

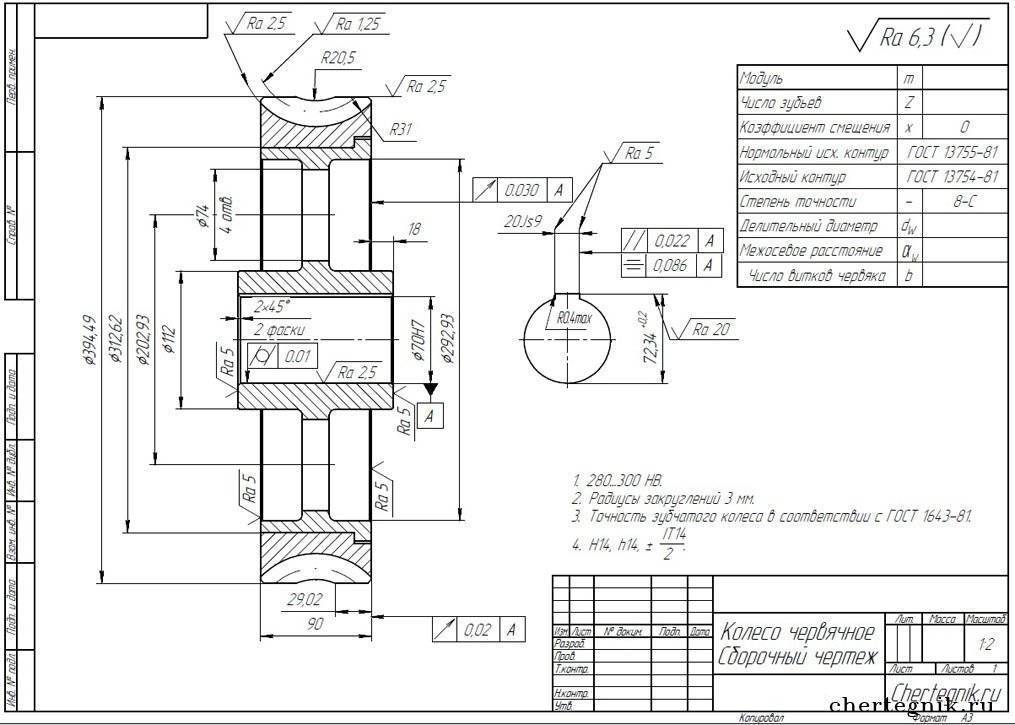

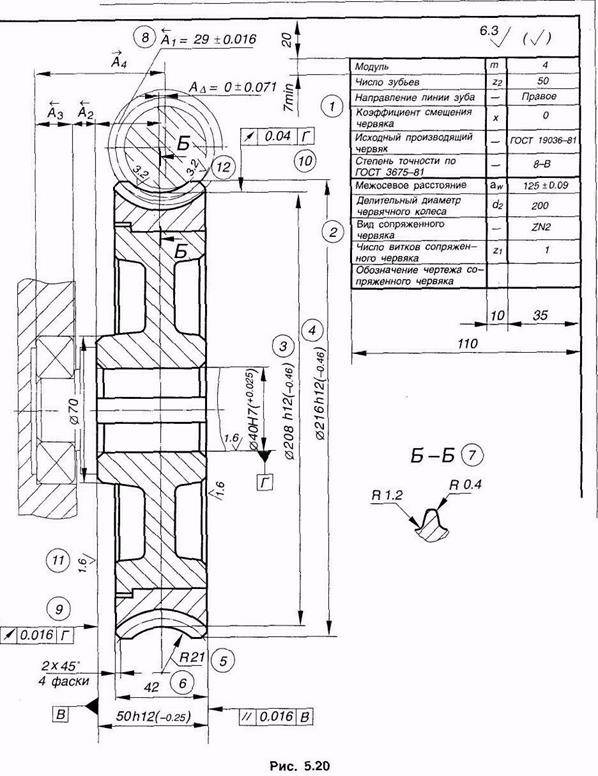

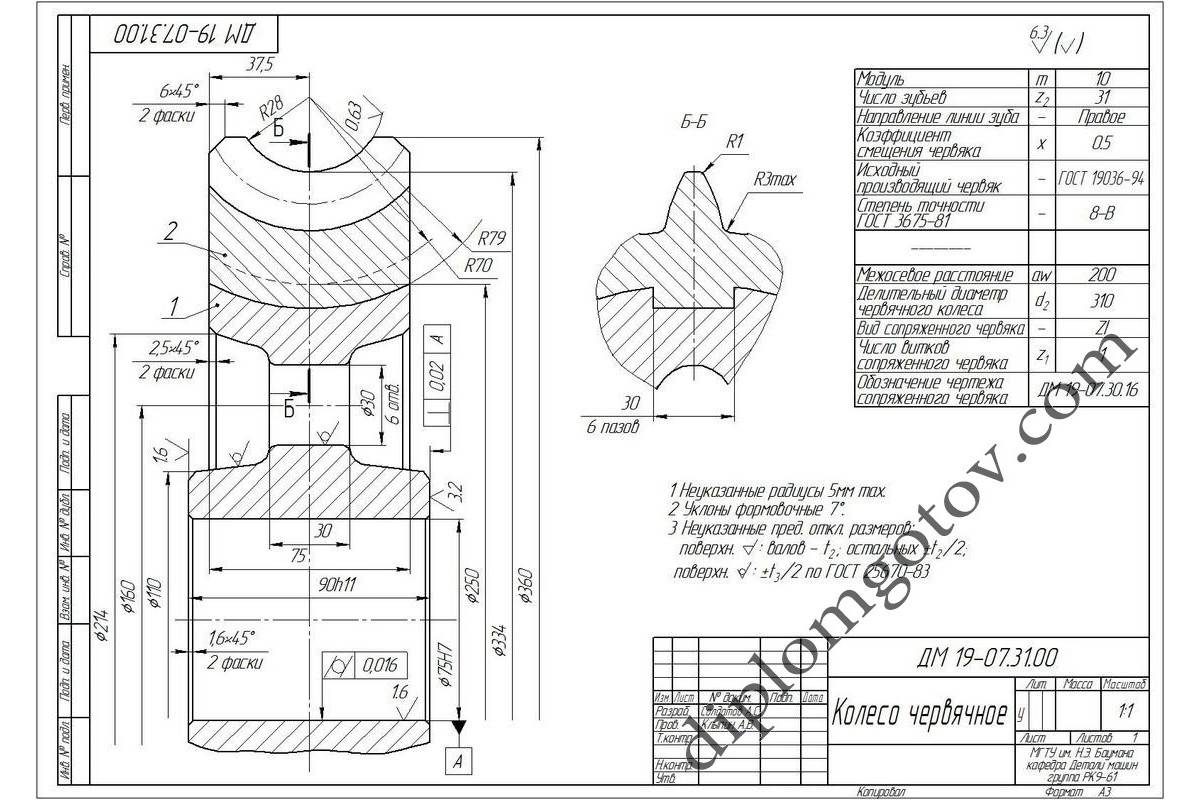

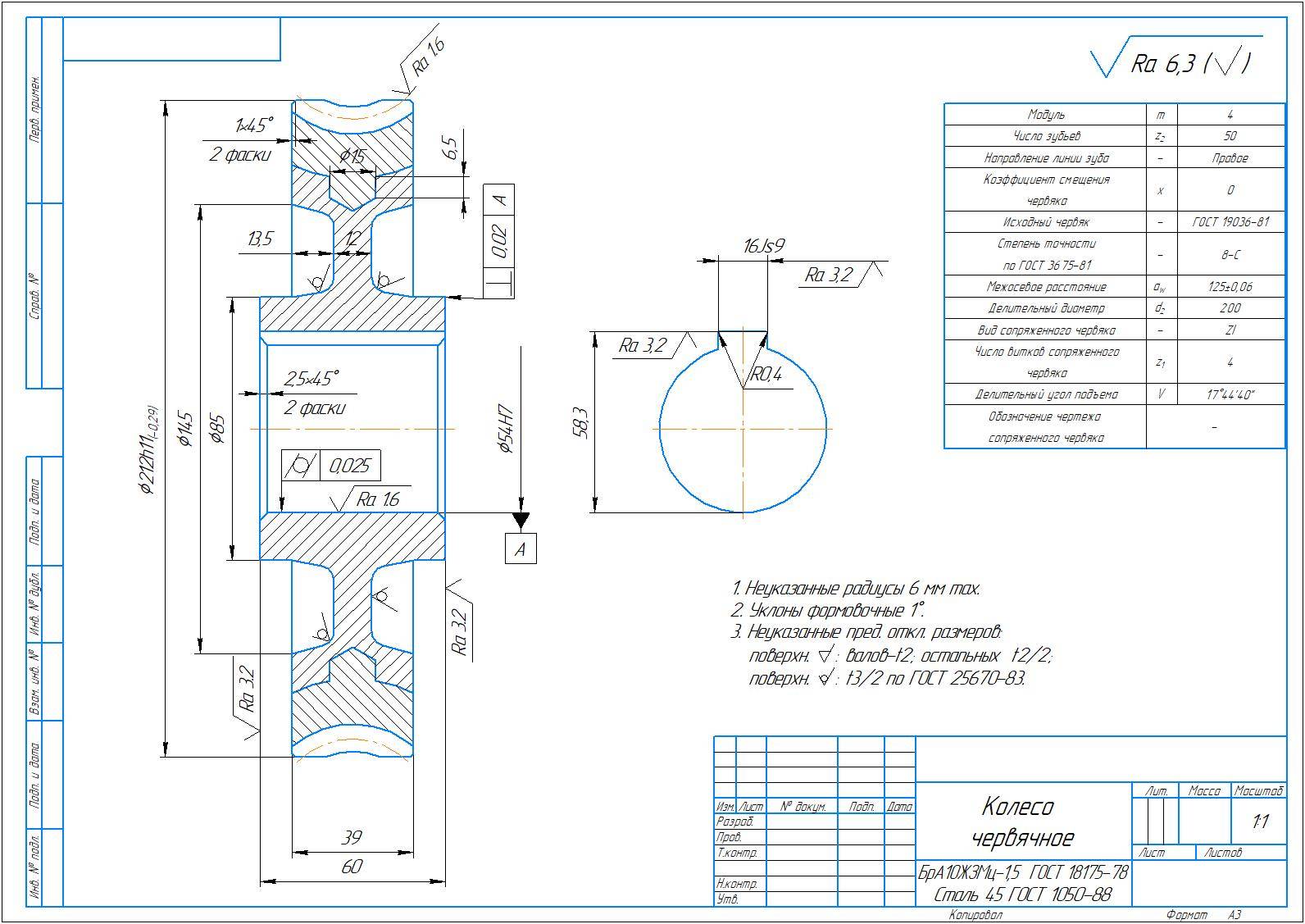

Конструирование червячных колес и червяков.

Червяк. В большинстве случаев червяк делают за одно целое с валом; витки червяка могут быть получены фрезерованием, если do> df (рис. 1, а) или нарезаны на токарном станке, если do< df, т. е. имеется свободный выход резца (рис. 1, б).

Глобоидные червяки отличаются от цилиндрических формой участка нарезки (рис. 1, в); остальные элементы червяков этого типа конструируют так же, как и цилиндрические.

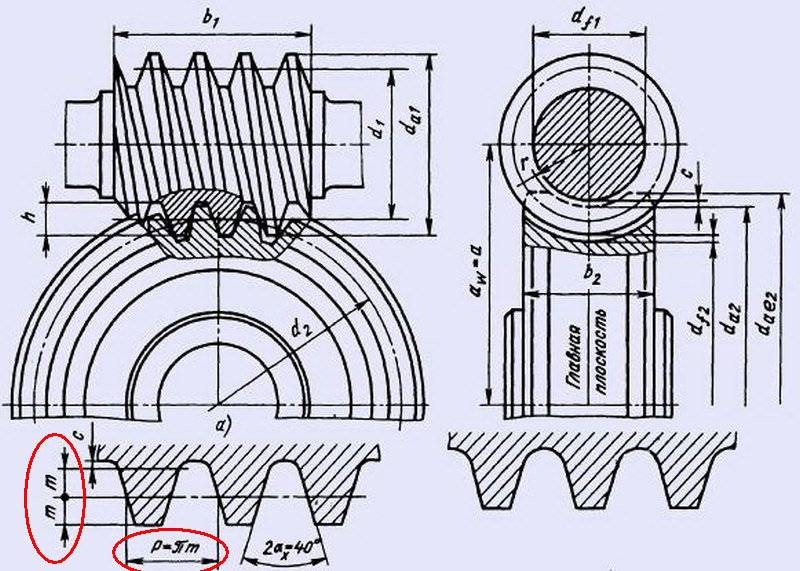

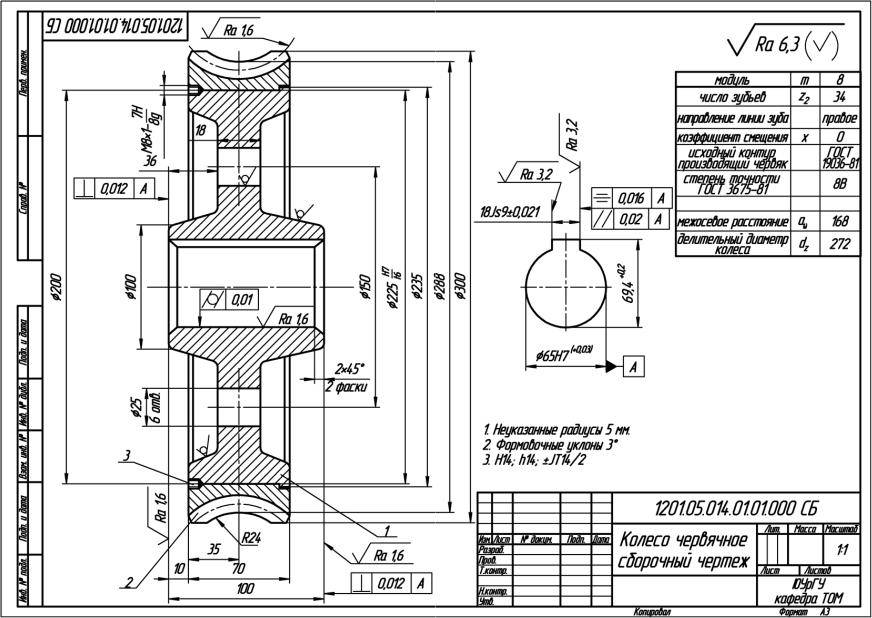

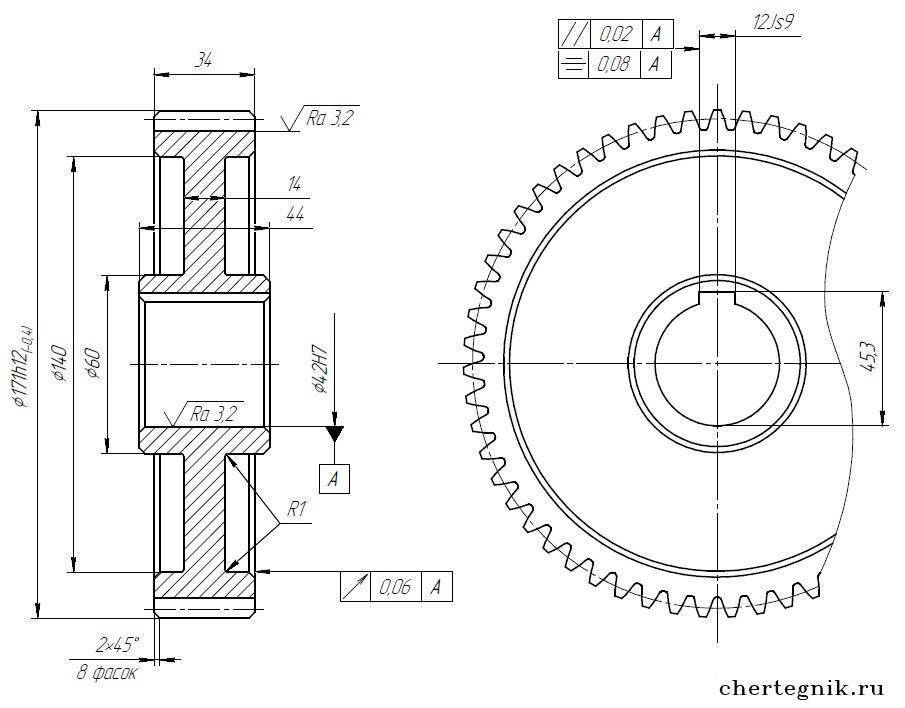

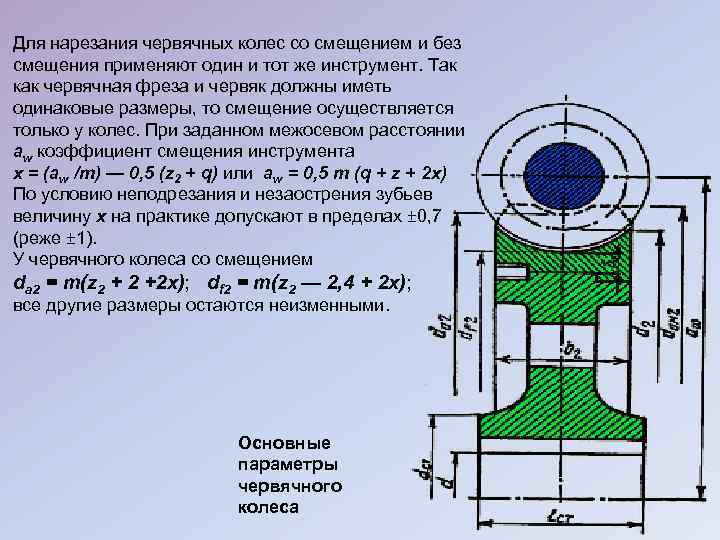

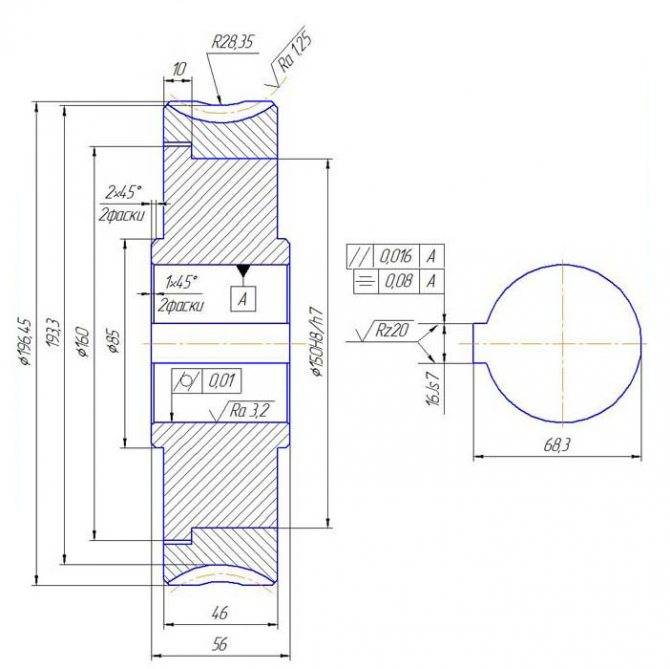

Червячное колесо. Для экономии цветных металлов червячное колесо выполняют составным: венец — из антифрикционного сплава (бронзы, латуни), центр — из стали или чугуна. Венец соединяется с центром по диаметру do посадкой с гарантированным натягом при dам2< 300 мм (рис. 2, а и б), болтами, поставленными без зазора, при dам2≥ 300 мм (рис. 2, в) или заливается центробежным способом (рис. 3). В первом случае для соединения обода и центра применяют посадки: Н7/p6, H7/r6 H7/s6 H7/s7 Н8/s7

Чтобы предотвратить взаимное окружное и осевое смещение венца и ступицы, по поверхностям разъема устанавливают винты (см. рис. 2, а). Иногда используют стандартные болты с шестигранной головкой (рис. 2, д), которые затягивают до упора.Рис. 1. Конструкция червяков: а — с фрезерованными витками; б — с витками, нарезанными на токарном станке; в — глобоидный Рис. 2. Конструкция червячных колес: а и б — с прессованным венцом; в — с привернутым венцом; г — цельное червячное колесо из чугуна; д — фиксация напрессованного венца болтом; δ 1= δ 2= 2m, но не менее 10 мм; dст= 1,6dв — для стальной ступицы; dст= 1,8dв — для чугунной ступицы; lст= (1,2…1,8)dв; диаметр винта dвнт= (1,2…1,5)m; длина винта lвнт= (0,3…0,4)b2; h = (0,15…0,2)b2; h = (0,15…0,2)b2; t = 0,1b2 Рис. 3. Венец, отлитый на чугунном колесном центре: а — с боковыми скосами; б — с прорезями; δ 1= δ 2= 2m, но не менее 10 мм; h = (0,3…0,5)b2; t = (0,3…0,4)h После затяжки лишнюю часть винтов (болтов) срезают, а оставшуюся во избежание отвинчивания закернивают в нескольких точках.

Посадочную поверхность выполняют с упорным буртиком или без него. Во избежание центрирования по двум поверхностям диаметр расточки в венце под буртик должен быть на 0,5… 1 мм больше диаметра центра колеса по буртику. Рекомендуемые размеры буртика: h = (0,15…0,2)b2, t = 0,1b2. В соединении без буртика винты ставят с двух сторон в шахматном порядке. Число винтов от трех до восьми с каждой стороны венца. Рекомендуемая толщина венца приведена ниже:

| Модуль m, мм Толщина венца δ 1 | 1,5 3,5m | 2,0 3,2m | 2,5 3m | 3,0 2,8m | 4,0 2,5m | 5,0 2,4m | ≥ 6,0 2,1m |

Диаметр винтов с dвнт= (1,2..1,5)m округляют по ГОСТ. Длина винтов lвнт= (2…3)dвнт. Толщину диска с принимают, как для цилиндрических колес.

Соединение по рис. 2 а, д ,проверяют на смятие по материалу венца при стальном колесном центре и по материалу колесного центра, если он выполнен из чугуна. Допустимое напряжение смятия см = 0,3σ т для бронзы и см = 0,4σ в.и для чугуна. При соединении, показанном на рис. 2, в, проверяют болты на срез ср = 0,25σ т и стенки отверстий на смятие см = 0,3σ т для бронзы, а при чугунном колесном центре см = 0,4σ в.и

При соединении венца с центром колеса отливкой в литейную форму заранее устанавливают центр колеса (см. рис. 3, a и б). Для гарантии против проворота венца на боковых поверхностях центра делают пазы, заполняемые металлом венца при его отливке. Форма обода для червячного колеса, выполняемого из чугуна без насадного венца, показана на рис. 2, г.