Типы зубчатых передач

Любое зубчатое колесо, независимо от его типа, делается и работает по одним и тем же вышеприведенным принципам. Однако различные их типы позволяют выполнить разные задачи. Некоторые виды передач обладают или высоким КПД, или высоким передаточным отношением, или же работают с непараллельными осями вращения шестерен, к примеру. Ниже приведены основные общие типы. Это не полный список. Также возможно и сочетание нижеприведенных типов.

Примечание: Приведены только типичные КПД передач. Из-за многих других возможных факторов приводимые КПД должны использоваться только в качестве справочных величин. Часто производители приводят ожидаемые КПД в паспортах для своих передач. Помните, что износ и смазка будут также существенно влиять на эффективность передач.

Виды зубчатых передач

Как уже было сказано, зубчатые зацепления (передачи зацеплением) позволяют эффективно реализовать передачу вращательного движения, которое поступает от двигателя.

Параллельно осуществляется преобразование движения, изменяется частота вращения, величина крутящего момента, направление осей вращения и т.д. Чтобы выполнять такие задачи, существуют разные виды передач. Прежде всего, их принято классифицировать согласно особенностям расположения осей вращения.

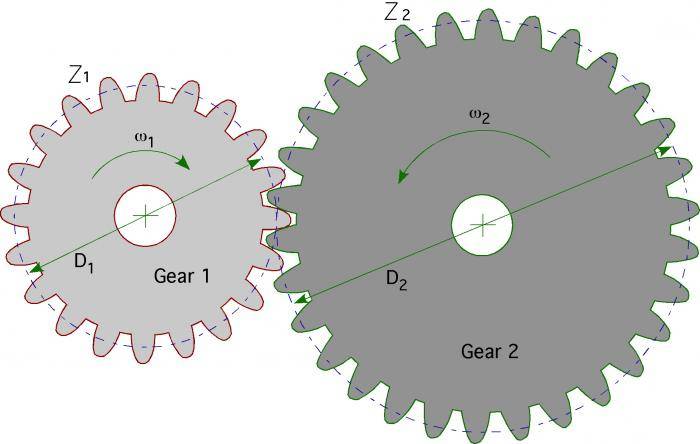

- Цилиндрическая передача. Такая передача состоит из пары, которая обычно имеет разное количество зубьев, а оси зубчатых колес цилиндрической передачи являются параллельными. Также отношение чисел зубьев принято называть передаточным отношением. Меньшее по размеру зубчатое колесо называется шестерней, тогда как большое называют зубчатым колесом.

Зубчатые передачи могут иметь наружное или внутреннее зацепление. Если с наружным все понятно (в данном случае схема зубчатой передачи предполагает, что зубья расположены сверху), то при внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности. Также вращение возможно только в одном направлении.

Рассмотрев выше основные виды зацеплений (зубчатых передач), следует добавить, что при этом указанные типы могут использоваться в разных сочетаниях с учетом особенностей тех или иных кинематических схем.

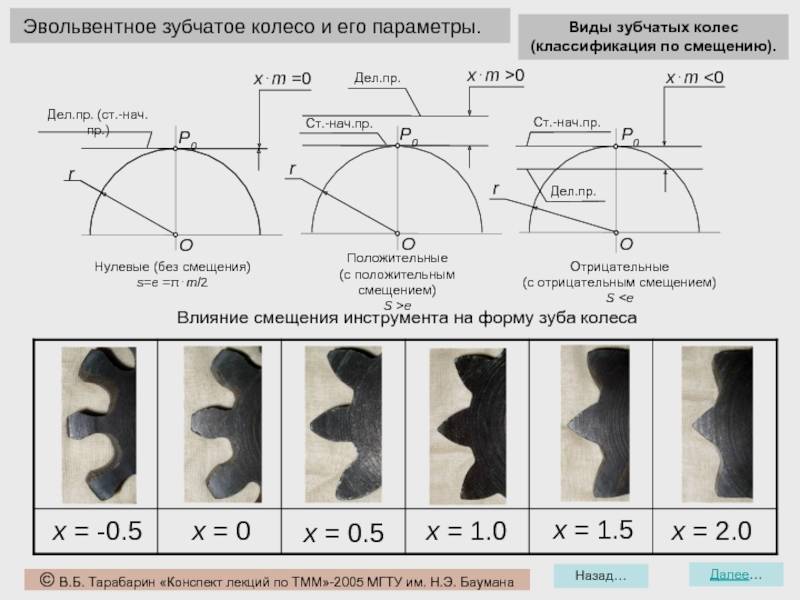

Еще зубчатые передачи могут отличаться по форме зубьев, профилю и типу. С учетом отличий принято выделять следующие зацепления: эвольвентные, круговые и циклоидальные. При этом чаще всего используются именно эвольвентные зацепления, так как технологически данное решение превосходит другие аналоги.

Прежде всего, такие зубья нарезаются при помощи простого реечного инструмента. Указанное зацепление имеет постоянное передаточное отношение, которое никак не зависит от степени смещения межцентрового расстояния. Недостатком зацепления является только то, что во время передачи большой мощности сказывается небольшое пятно контакта в двух выпуклых поверхностях зубьев. Результат — разрушение поверхности и другие дефекты материала.

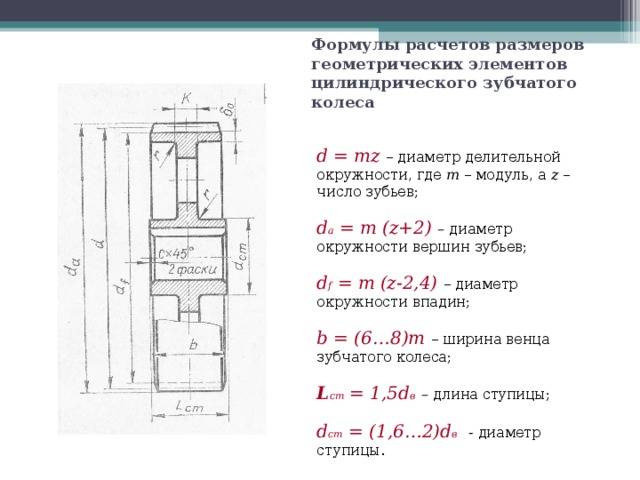

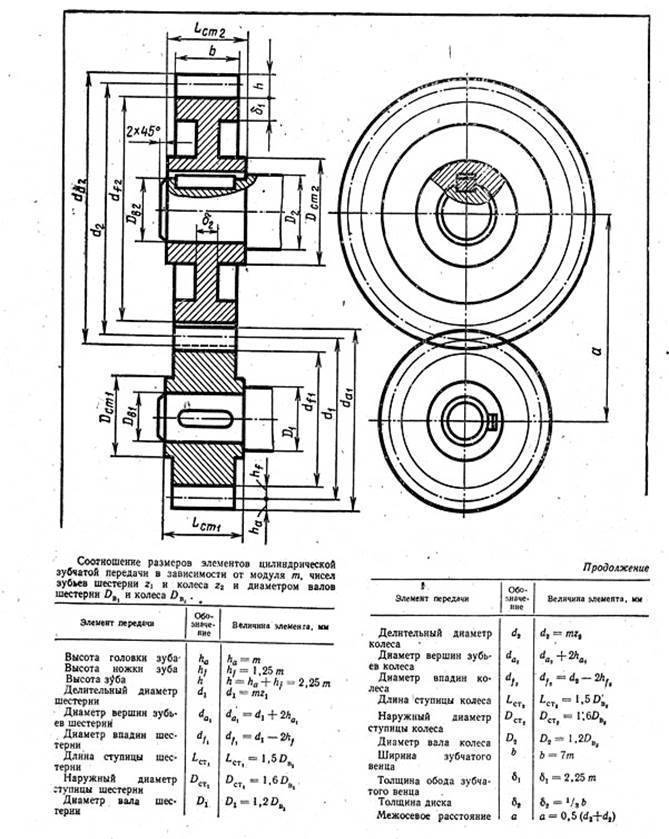

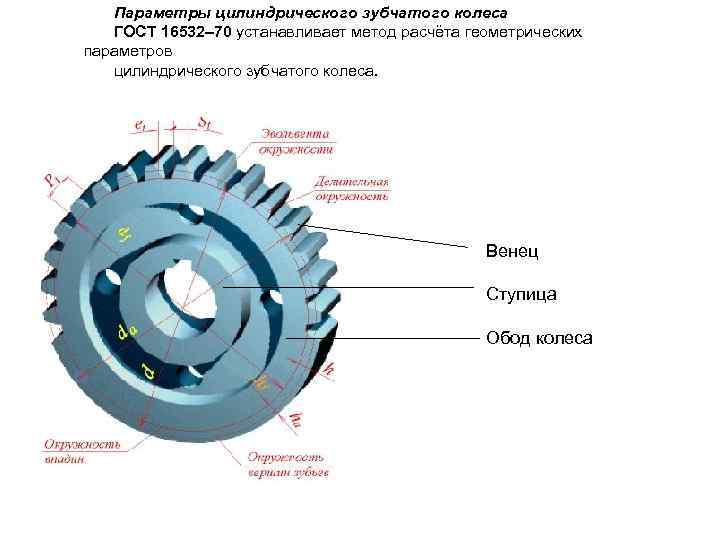

Конструкция зубчатого колеса

Не обращая внимания на кажущуюся легкость, в технике принято выделять несколько некоторых частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в собственной основе имеет диск нужного диаметра. Главной частью считается обод, на боковой или торцевой поверхности которого сделаны зубья. Все разом они образовывают говоря иначе венец зубчатого колеса. Геометрия зубьев различна у различных типов зубчатой передачи. Сам зуб условно разбивается на пару частей. Внешняя часть именуется вершиной. Прилегающие к ней боковые поверхности называются головки зуба. Внутренняя часть называется ножкой зуба. Две соседние ножки образовывают впадину зубчатого колеса.

Для крепежа на валу механизма в самом центре диска делается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, прямоугольной или многоугольной. Во время использования цилиндрических валов, в ступице в большинстве случаев выполняют шпоночный паз.

С целью снижения веса толщина диска колеса делается в большинстве случаев меньше, чем толщина ступицы или обода. Также для этого в теле диска могут находится окна разной формы.

Сухие шестерни для легконагруженных приводов

| Начальный диаметр, мм | Обороты, мин-1 | Крутящий момент, Н*м | Время эксплуатации, час |

| 121,1 | 33,3 | 20 | 42500 |

Необходимость отказа от смазки и, одновременно, требование к минимизации веса механизма смещает приоритеты к использованию конических полимерных передач (например в роботизированном окрасочном оборудовании). Невозможность использования любой смазки в таком оборудовании обусловлено опасностью загрязнения окрашиваемых поверхностей. А использование передач в манипуляторах предполагает их небольшой вес.

Ответом на эти вызовы стал литой нейлон. Изделия из этого материала способны работать в вышеописанных условиях на протяжении пяти лет. С плотностью в 1.03 г/см.куб. он в семь раз легче металла.

Помимо выигрыша в весе литой нейлон – диэлектрик и стабилен при повышенных температурах и влажности. Эти свойства делают материал подходящим для использования внутри окрасочных камер.

Использование

Замечательные свойства зубчатых передач нашли отражение в большом спектре применений. Во многих промышленных механизмах применяются редукторы, призванные уменьшить число оборотов вращения вала мотора, для передачи на технологическое оборудование. Кроме изменения скорости, данное устройство также повышает механический момент. В конце концов маломощный мотор с высокой скоростью вращения, способен приводить в движение медлительный и нелегкий механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Очень много зубчатых колес входят в методичное зацепление между собой, обеспечивая большое передаточное число. Традиционным примером такого приспособления являются обыкновенные механичные часы. Благодаря большому количеству собственно выбранных передач, скорости движения секундной, минутной и часовой стрелок друг от друга отличаются ровно в 60 раз.

Меняя один набор на другой, можно получить разнообразные скорости выходного вала. Этот рабочий принцип лег в основу коробок переключения передач, часто применяемых в машиностроении, станкостроении и остальных отраслях.

Простое зубчатое колесо допускает использование и для увеличения скорости выходного вала относительно входного. В общем случае для этого довольно развернуть редуктор или заменить местами места подключения мотора и конечного механизма. Именуется такое устройство мультипликатор

Из свойств его использования очень важно понимать запас по мощности мотора, сопоставимый с передаточным числом механизма

Зубчатые колеса применяются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конусообразной или корончатой конструкции используются при необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в подобных механизмах развернуты относительно друг друга на какой-нибудь угол, значение которого достигает 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Вместе с обычными вариантами передач, содержащих зубчатые колеса, разработаны несколько специализированных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, применяют лишь часть зубчатого колеса. Такой раздел, обладая всеми ключевыми качествами зубчатого зацепления, выделяется очень низкой массой и ценой.

Еще 1 вариант, именуемый планетарной передачей, также отличается небольшим весом и размерами. При этом устройство обеспечивает большое значение передаточного числа и очень низкий параметр шума во время работы. Конструктивно такая передача имеет несколько шестерен, имеющих разную степень свободы. Благодаря этому механизм может не только передавать вращение, но и слаживать или выделять угловые скорости различных валов, присутствующих на одной оси. Сегодня разработано много вариантов планетарных передач, выделяющихся типом и обоюдным расположением зубчатых колес. Планетарные передачи повсеместно используются в автомобильной и авиационной технике, тяжёлом металлорежущем оборудовании. Из минусов, сдерживающих распространение передач этого типа, необходимо отметить невысокий КПД и высокие конструктивные требования к правильности изготовления некоторых деталей.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Уравнение зубчатой передачи

Она обменивает высокую входную скорость на больший выходной крутящий момент. Этот обмен происходит по очень простому уравнению, которое можно записать так:

Момент входной* Скорость входная = Момент выходной * Скорость выходная

Скорость входную можно найти, просто просматривая табличку приводного электродвигателя. Момент входной легко определить по этой скорости и механической мощности из той же таблички. Затем просто подставим выходную скорость или требуемый крутящий момент в правую часть уравнения.

Например, предположим, что ваш асинхронный двигатель при моменте на выходном валу 0,5 Н∙м имеет скорость 50 об/с, но вы хотите только 5 об/с. Тогда ваше уравнение будет выглядеть так:

0,5 Н∙м * 50 об/с = Момент выходной* 5 об/с.

Ваш выходной крутящий момент будет 5 Н∙м.

Теперь предположим, что с тем же мотором вам нужно 5 Н∙м, но при этом требуется минимальная скорость 10 об/с. Как бы узнать, способен ли на это ваш мотор вместе с зубчатой передачей (т. е., по сути, мотор-редуктор)? Обратимся снова к нашему уравнению

0,5 Н∙м * 50 об/с = 5 Н∙м * Скорость выходная,

Скорость выходная = 5 об/с.

Итак, вы определили, используя простое уравнение, что при показателе Момент выходной =5 Н∙м обеспечить скорость выходную в 10 об/с ваша зубчатая передача не способна. Вы только что сохранили себе кучу денег, так как не потратили их на механизм, который никогда не заработал бы.

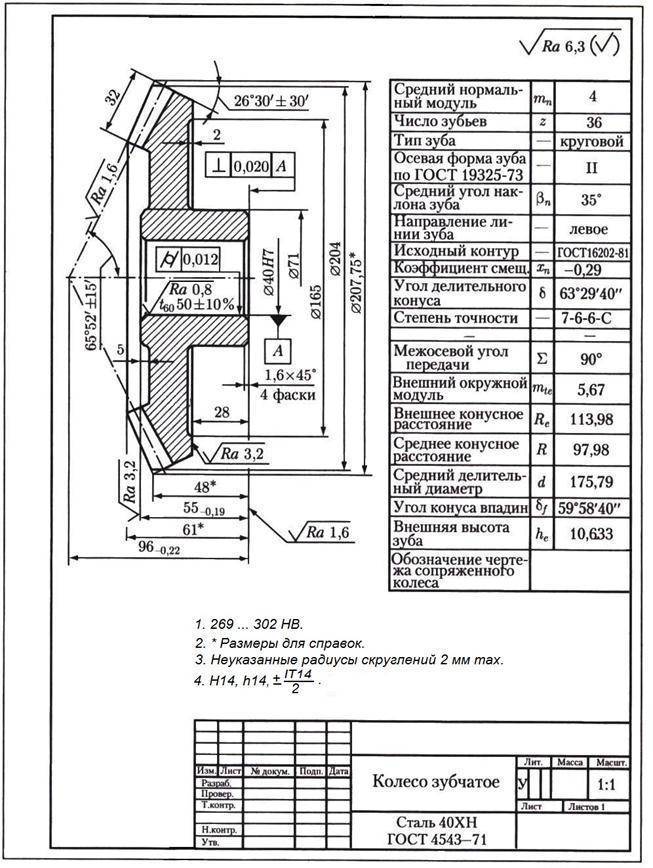

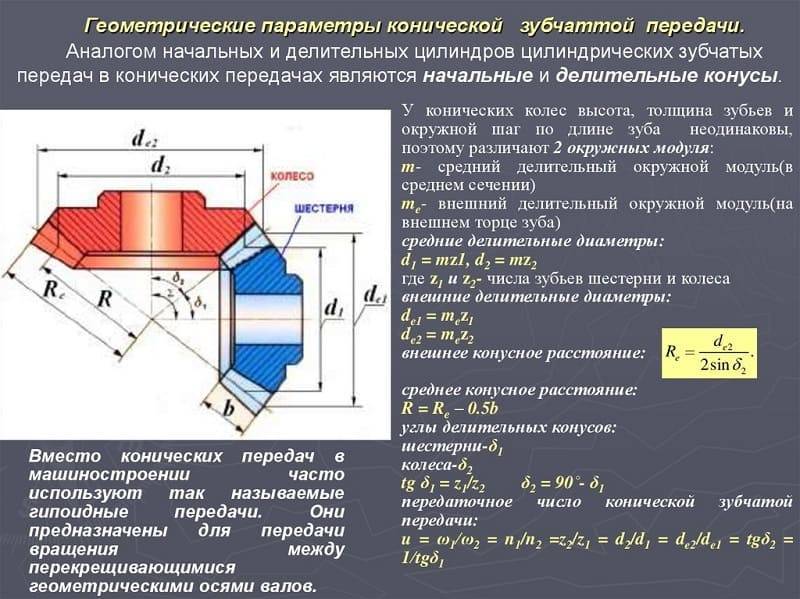

Изготовление конических зубчатых колес

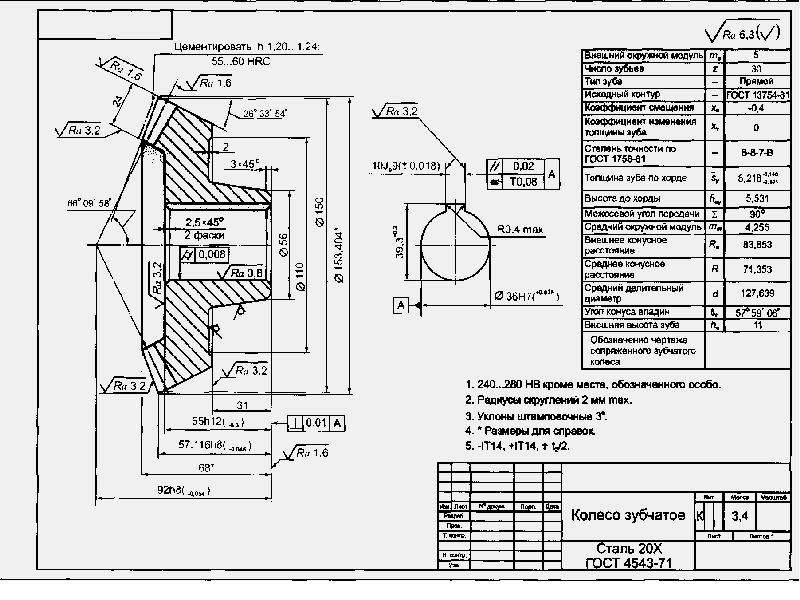

Главными элементами конической передачи являются зубчатые колеса — ведущее и ведомое. Они изготавливаются, преимущественно, из стали на специализированных станках с использованием нескольких технологических процессов.

Материалы и технологии

Ведущая шестерня должна иметь более высокую прочность, поэтому при изготовлении конических пар для зубчатых колес могут использоваться различные марки стали и разные методы химико-термической и термической обработки. Если для изготовления шестерни используется легированная сталь, она может быть подвергнута поверхностному уплотнению методами цианирования, цементации или азотирования. Зубчатые колеса из углеродистой стали подвергаются поверхностной закалке.

Расчеты и степени точности

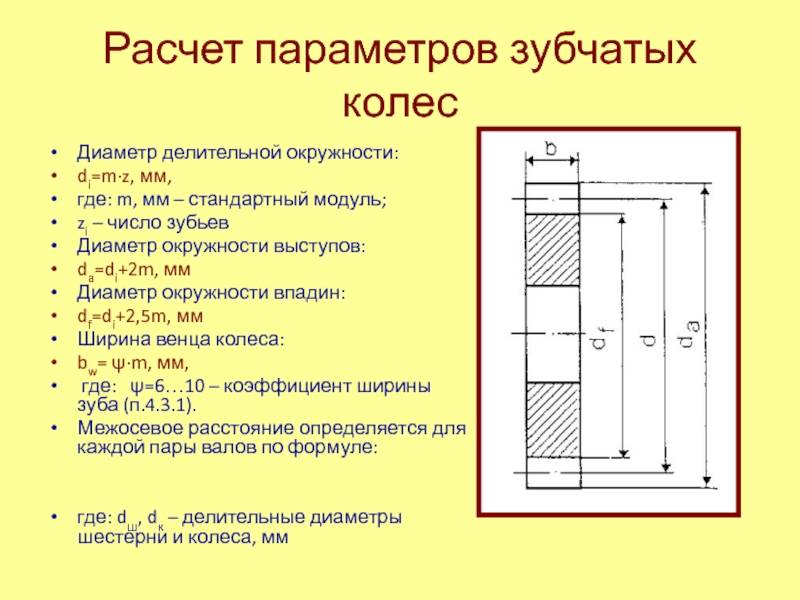

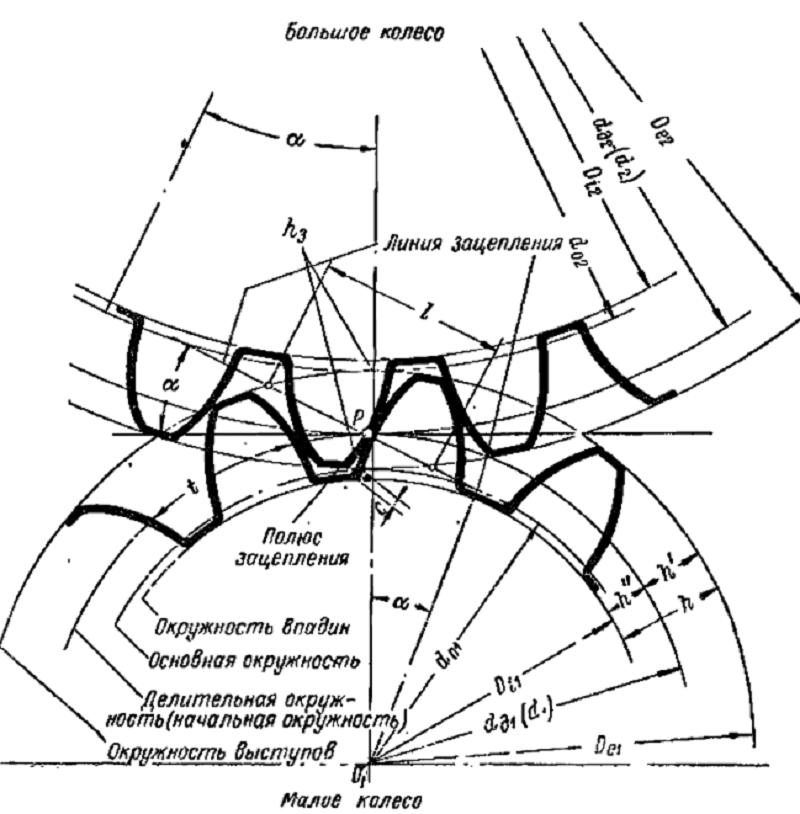

В конической паре шестерен зубчатое колесо изначально характеризуется модулем (длина делительной окружности, приходящаяся на один зуб) и числом зубьев. Диаметры впадин и выступов определяют по таблице. Расчету подлежат параметры зуба (толщина, высота и длина) и его элементов — ножки и головки, а также делительный диаметр. Используется коэффициент ширины зубчатого венца, определяется угол наклона косых зубьев. В расчет также принимаются угол профиля, коэффициенты перекрытия и смещения, линии зацепления.

Для конических зубчатых колес приняты четыре степени точности из 12-ти существующих, каждая из которых определяется скоростью передаваемого вращения. Значения разрешенных круговых скоростей следующие:

- не более 3 м/с для девятой степени;

- от 3 до 7 м/с для восьмой степени;

- 7-10 м/с для седьмой;

- до 20 м/с до 6 степени включительно.

Методы изготовления

Операции фрезерования и прорезки зубьев не позволяют достичь требуемой точности, поэтому их обычно дополняют обкаткой. Обкатка представляет собой способ обработки зубчатого колеса, при котором припуск на его боковых поверхностях срезается режущими кромками инструмента непосредственно в процессе главного движения резания заготовки. После обкатки пара помещается на специальный стенд, где производится притирка конических зубчатых колес. И, наконец, финальным этапом является процесс закалки зубьев.

В настоящее время оснащение современных металлообрабатывающих предприятий позволяет изготавливать конические пары любых размеров, видов и технологических профилей. Качество готовой продукции проверяется как визуально, так и в лабораторных условиях с применением передовых методов диагностики и сканирования.

Основные ошибки самостоятельной замены

Несмотря на предельно простую технологию, автолюбители часто допускают при замене венца следующие ошибки:

- перед тем, как снять зубчатый обод, следует произвести ревизию боковой плоскости маховика под сцепление, и отверстий для крепежных болтов;

- установка с перегревом отдельных участков венца приведет к быстрому износу зубьев именно на этих местах, так как происходит отпуск стали;

- наружный диаметр зубьев должен иметь фаску для плавного зацепления с бендиксом стартера без ударов.

Для того, чтобы уменьшить износ двигателя и увеличить приемистость машины на высоких оборотах, маховик часто облегчают. Из-за наличия дополнительных отверстий на наружном диаметре диска в зоне, примыкающей к зубчатому ободу, венец часто приваривается к диску.

Таким образом, венец можно заменить собственными силами при значительной выработке профиля зуба на отдельных участках. Снять обод можно на холодную, а при установке потребуется нагрев до 200 градусов максимум.

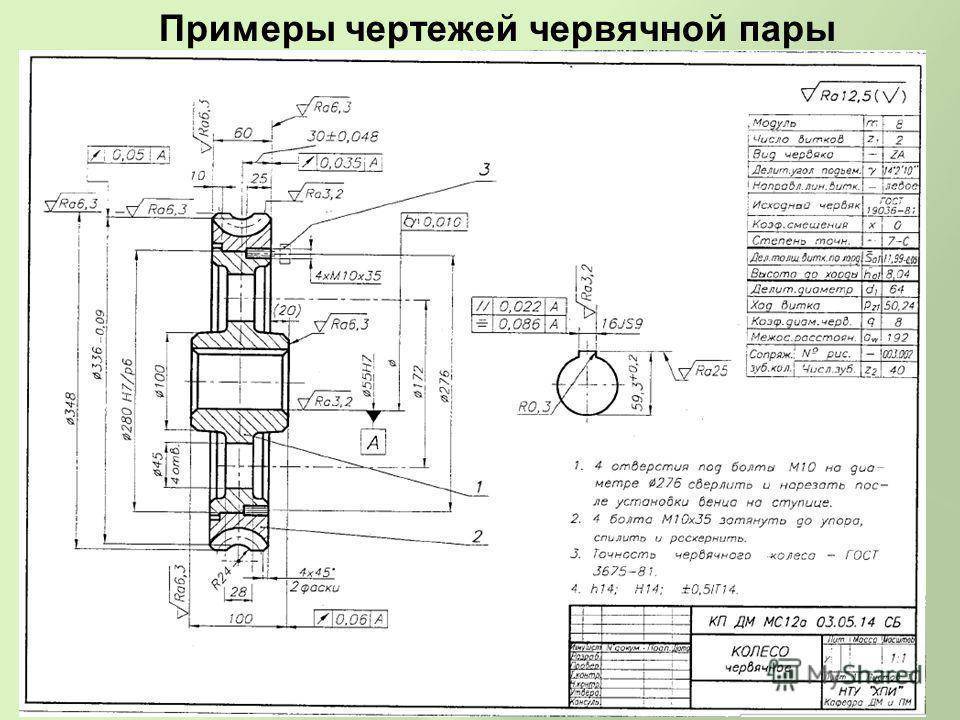

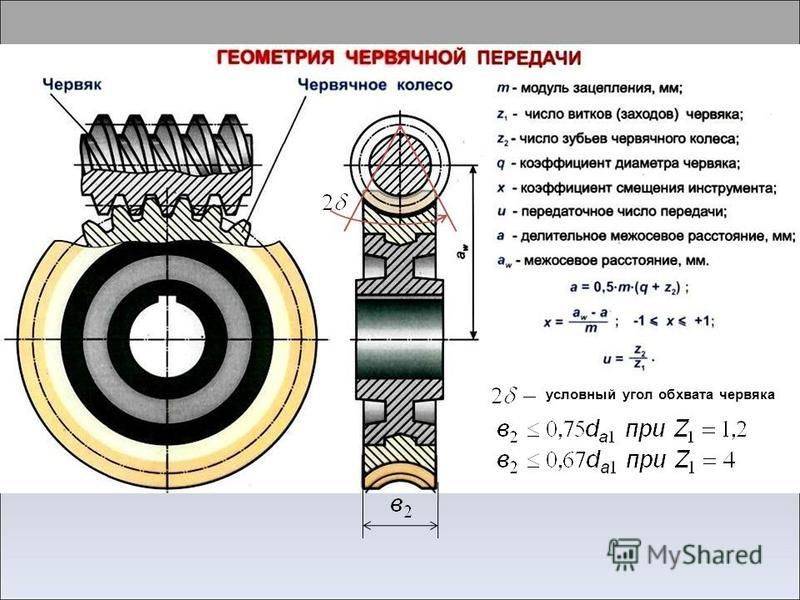

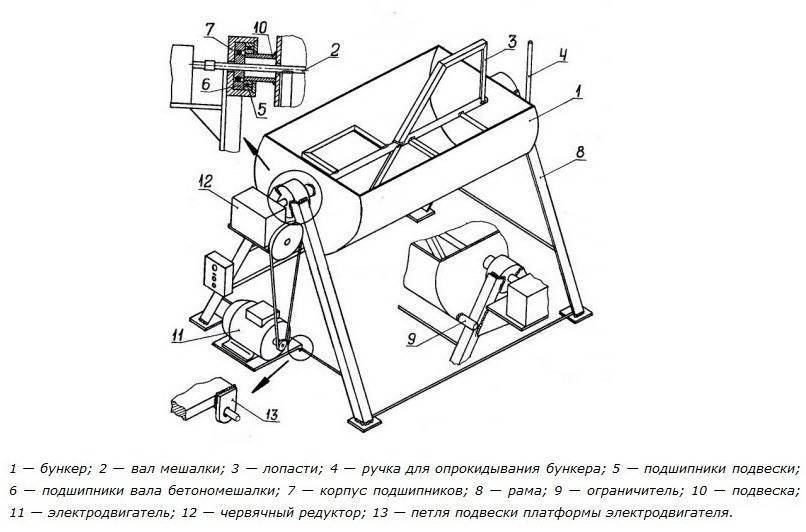

Червячная передача

Рабочая пара представляет собой винт (червяк) с зубчатым колесом (червячным колесом), где взаимодействие происходит за счет сцепление витков с зубьями шестерни. Данный вид передачи осуществляется под углом 90° между не пересекающимися осями. Характер работы червячной пары отличается значительным увеличением крутящего момента и уменьшением угловой скорости. Передаточные числа червячной передачи закладываются от 8 до 100 в отдельных случаях до 1000.

Червячные пары

Червячные передачи отличаются плавностью и малошумностью хода, компактностью, хорошей кинематической точностью, при определённых передаточных числах обладает самоторможением. Вместе с перечисленными плюсами такие передачи требуют: высокой точности сборки и настройки; повышенной стойкости к трению материала; отдельные передаточные числа позволяют осуществлять передачу только в одном направлении; в опорах червячного вала возникают значительные осевые усилия. Червячный механизм имеет сравнительно низкий КПД в результате значительного проскальзывания и требуется отвод тепла, выделяемого трением.

Червячный редуктор в разрезе

По направлению вращения винта червяки бывают левого и правого вращения, вместе с этим винты бывают однозаходные и многозаходные, по форме образующей поверхности могут быть цилиндрические и глобоидные, а также имеют несколько видов профиля резьбы винта. Червячные колёса различаются по профилю зуба на прямой, вогнутый, роликовый. Зубчатое колесо может заменять зубчатый сектор с ограниченным углом поворота.

Червячные редуктора применяются в приводах рулевых механизмов машин различных типов, подъёмном и лебёдочном оборудовании, в регулировочных устройствах.

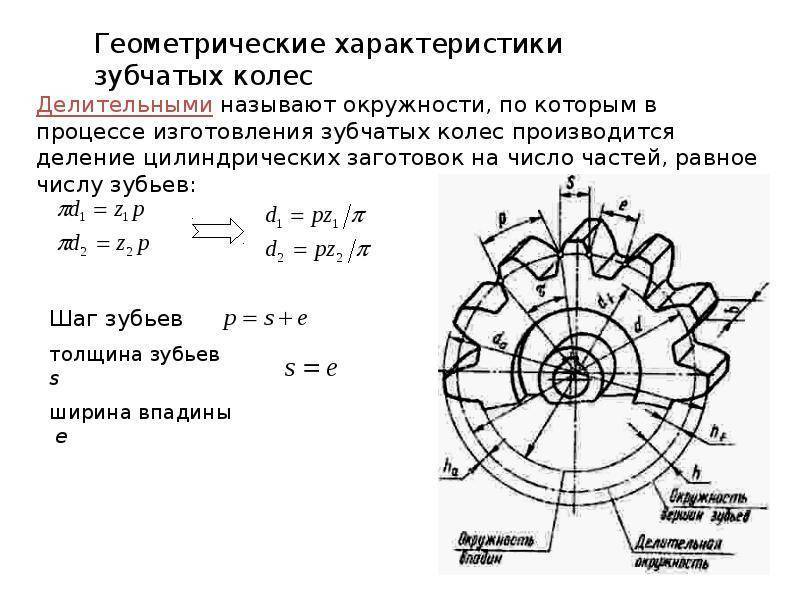

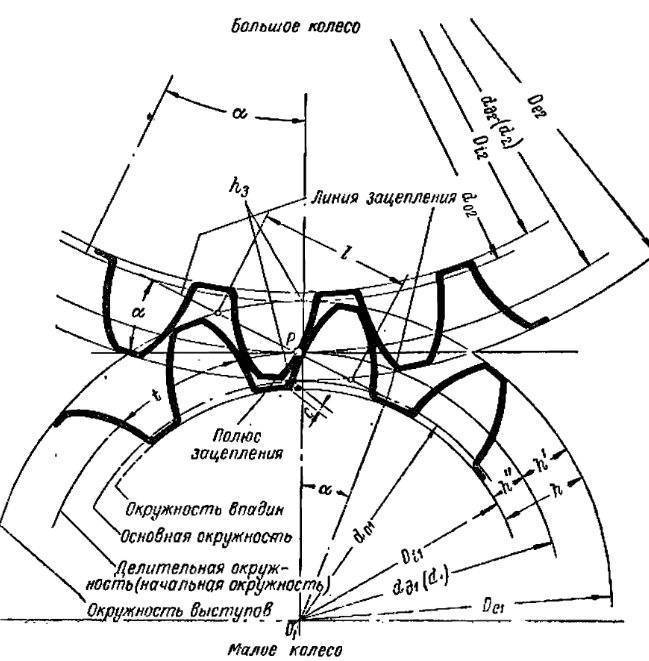

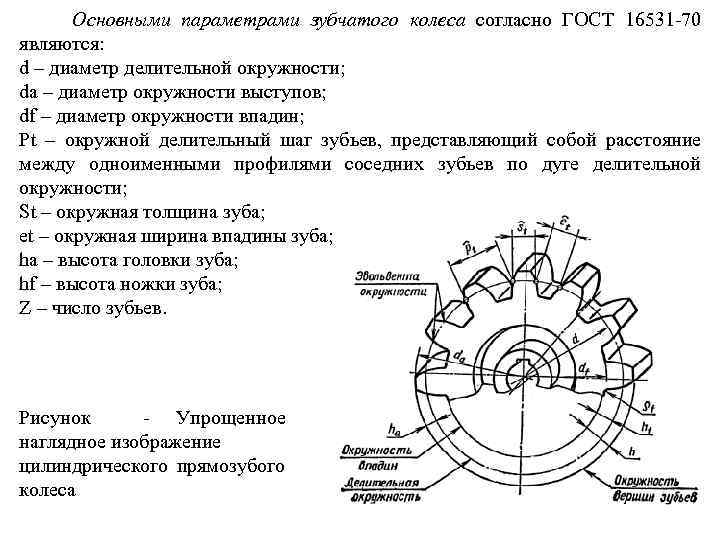

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На любой детали их выделяется несколько. Большое распространение имеет диаметр окружности по выступам, порой именуемый диаметром вершин. Он определяет самые большие размеры диска колеса. Его противоположностью считается диаметр окружности впадин. Разница данных величин, поделенная надвое, даёт полную длину зуба. Но такой параметр в чистом виде не применяется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два данных понятия, именуется делительной окружностью зубчатого колеса. Диаметр этой окружности создает роль опорного параметра при расчетах геометрии, так как собственно по ней устанавливается окружной шаг и модуль зацепления. Еще 1 диаметральный параметр, именуемый ключевой окружностью, описывает теоретическую кривую, которая считается базой при построении эвольвенты. Диаметр ключевой окружности применяется для построения определенного профиля зуба.

Конические зубчатые передачи

Данный тип передач позволяет менять направление подачи вращательной мощности в конструкции механизма, где взаимодействующие валы через шестерни могут размещаться под углом. По форме зубьев конические шестерни подразделяются на несколько типов:

- Прямозубые

- С тангенциальными зубьями

- С круговыми (спиральными) зубьями

- Гипоидные с круговыми зубьями

Виды конических шестерней

Прямозубые конические

Выполнены в виде конусных шестерён с нарезанными зубьями под радиусом. В сравнении с другими типами конических зубчатых колёс такие шестерни отличаются более простой технологией в производстве, чаще используются для передачи вращения под углом 90°, в работе отличаются повышенным шумом, скорость вращения окружных скоростей таких шестерёнок должна быть в пределах 2-3 м/с (допустимая скорость до 8 м/с), передаточное отношение до 3.

Прямозубая коническая пара

Такие шестерни используют в конструкции всевозможных механизмов с невысокими скоростными характеристиками, в составе дифференциалов ведущих мостов и отдельных элементов трансмиссии автомобильной и специальной техники.

Редуктор дифференциала ведущего моста в составе с прямозубыми коническими шестернями

Работа пары прямозубых конических шестерён характеризуется возникновением осевых нагрузок, поэтому для нивелирования их действия оси вращения оборудуются упорными подшипниками.

Тангенциальные конические зубчатые

Зубья таких шестерен выполнены прямыми под наклоном, где линия каждого зуба на развертке конуса детали является прямой линией, проходящей по касательной одной окружности.

Пара тангенциальных конических шестерён

Передачи с тангенциальными коническими шестернями в составе механизмов встречаются крайне редко в виду высокой сложности изготовления и используются в редукторах с окружными скоростями до 12 м/с.

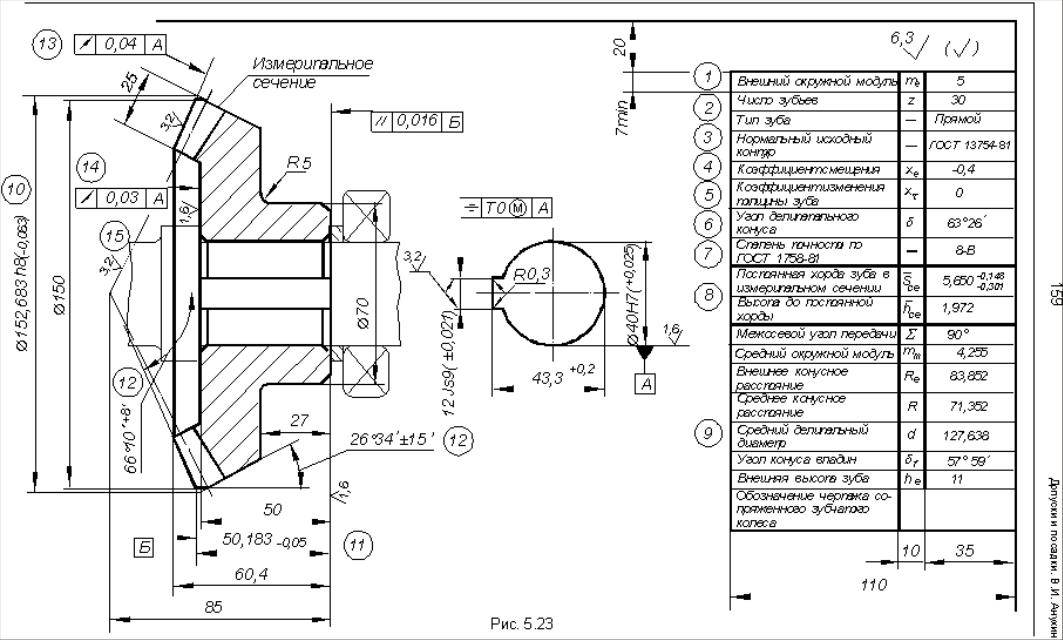

Конические зубчатые с круговым зубом

Зубчатые пары имеют широкое применение, где требуется изменить направление вращения под углом 90° как с преобразованием передаточного числа, так и без его изменения. Конические шестерни с круговыми зубьями применяют в составе главной передачи ведущих мостов машин различных типов, в промышленном станкостроении, в конструкциях различных приспособлений и ручных инструментах, бытовых приборах.

Коническая передача с круговым зубом

Пара конических шестерен с круговым зубом по отношению к друг другу имеют положение, при котором вершины образующих конусов совпадают. Зацепление шестерён характеризуется контактом сразу двух пар зубьев, что на 30% повышает КПД передачи мощности в сравнении с прямозубой конической передачей. Круговая форма зуба позволяет иметь непрерывный контакт в зацеплении, что обеспечивает плавность хода и бесшумность на высоких скоростях вращения.

Гипоидные конические передачи

Шестерни данного типа имеют круговую образующую зубья линию, с пропорциональной уменьшающейся высотой зуба от наружного к внутреннему диаметру. От обычных конических передач, где вершины взаимодействующих конусов совпадают и касаются общей образующей, гипоидная пара отличается несовпадением начальных вершин. Величина несовпадения вершин конусной пары называют гипоидным смещением.

Такие шестерёнчатые передачи широко применяются в конструкции трансмиссий автомобилей и специальной техники, тракторов, мотоциклов. Работа зубчатой пары отличается устойчивостью к нагрузкам, плавностью хода, малой шумностью в работе на высоких скоростях. Зацепление гипоидной пары характеризуется контактом нескольких пар зубьев, что позволяет применять данную передачу в механизмах высокой точности. Сквозное прохождение вала шестерни гипоидной пары позволяет конструктивно осуществить две опоры вращения в место консольного, что повышает нагрузочную стойкость механизма. Проектирование гипоидной пары позволяет изготовить передачу вращения под любым углом с передаточным отношением от 1 до 10 (максимально до 60).

Редуктор ведущего моста с гипоидной главной передачей

Гипоидные зубчатые пары сложны в изготовлении, склонны к заеданию и очень требовательны к настройке зацепления, что повышает требования к смазке и повышению твёрдости материала зубьев. Для изготовления гипоидных передач используют следующие сплавы: 18ХГТ, 12ХН3А, 12Х2Н4А. Работа пары в реверсном режиме неодинакова в виду асимметричности в зацеплении.

Сходства и различия шестерен и зубчатых колес

Придерживаясь вышеописанного мнения о разделении шестерен и зубчатых колес на два самостоятельных вида деталей, специалисты все же сходятся во мнении, что у этих элементов есть некоторые сходства:

- и шестерня, и зубчатое колесо могут выполнять функции как ведомого, так и ведущего элемента передачи (что противоречит терминологии межгосударственного стандарта);

- и та, и другая деталь может иметь коническую, либо цилиндрическую поверхность;

- оба элемента одинаково эффективны при эксплуатации в бензо- и электроинструменте;

- шестерни и зубчатые колеса можно использовать для запуска вращательных осей;

- эти виды деталей взаимозаменяемы, они схожи внешне и функционально.

Подобные сходства несколько противоречивы, но все же они встречаются в профессиональной среде. То же самое касается и различий, согласно которым:

- зубчатые колеса применяются только в сложных механизмах, в то время как шестерни являются универсальными элементами;

- шестерни используют исключительно парами, тогда как зубчатое колесо может работать без парного элемента;

- для зубчатых колес характерен больший диаметр, за счет чего эти детали чаще применяются в мощных системах.

Даже исходя из такой точки зрения можно сделать вывод, что шестерни и зубчатые колеса одинаковы по функционалу и в большинстве сфер не имеют формальной разницы.

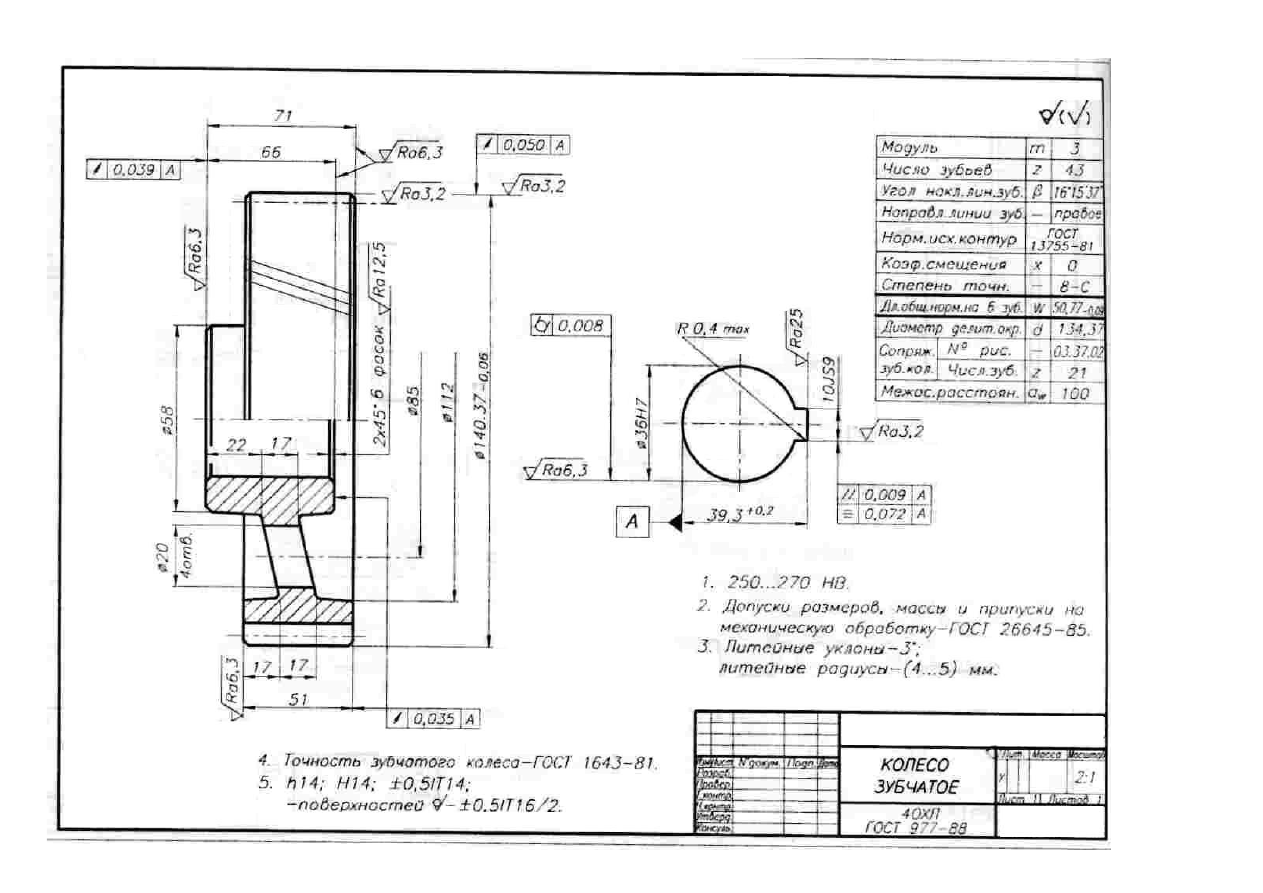

Как обозначается точность изготовления зубчатых колес

При изготовлении любые их виды имеют ряд погрешностей, среди которых выделяют четыре основные:

- кинематическую погрешность, связанную в основном с радиальным биением зубчатых венцов;

- погрешность плавности работы, вызываемую отклонениями шага и профиля зубьев;

- погрешность контакта зубьев в передаче, которая характеризует полноту прилегания их поверхностей в зацеплении;

- боковой зазор между неработающими поверхностями зубьев.

Для контроля первых трех погрешностей стандартами установлены специальные показатели – степени точности от 1 до 12, причем точность изготовления увеличивается с уменьшением показателя. Для контроля четвертой погрешности изготовления имеются два показателя:

- вид сопряжения зубчатых колес – обозначается литерами A, B, C, D, E, H;

- допуск на боковой зазор – обозначается литерами x, y, z, a, b, c, d, e, h.

Для обоих показателей бокового зазора обозначения даны в порядке убывания его величины и допуска на него.

Условно точность зубчатых колес обозначается двумя способами. Если степень точности по первым трем погрешностям одинакова, то ставится один общий для них численный показатель степени точности, за которыми стоят литеры обозначения вида сопряжения и допуска на боковой зазор. Например:

8-Ас ГОСТ 1643 – 81.

Если точности по первым трем погрешностям разные, то в обозначении ставятся три численных показателя последовательно. Например:

5-4-3-Са ГОСТ 1643 – 81.

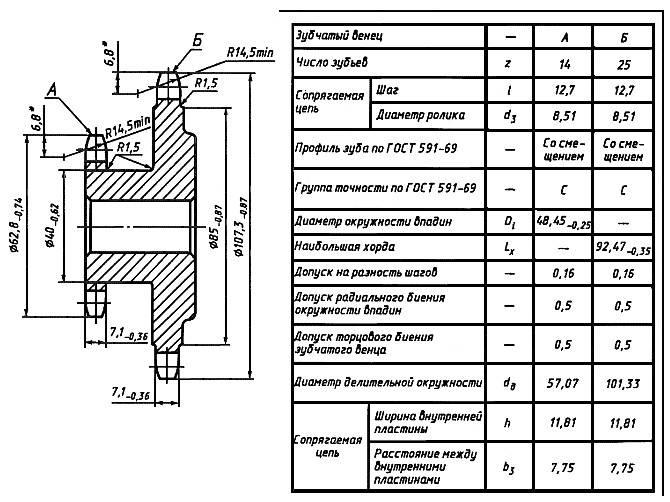

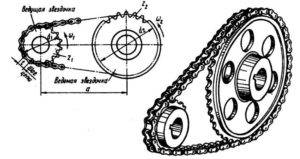

Зубчатые колёса-звёздочки для цепных передач

К зубчатым передачам также можно отнести зубчатые звездочки, осуществляющие передачу вращения через шарнирные роликовые цепи.

Приводные звёздочки цепных передач

Такая реализация передачи вращения проста в изготовлении, не требовательна к высокой точности в настройке, имеет высокий КПД, позволяет осуществлять привод на значительном конструктивном расстоянии ведущей и ведомой части механизма. К недостаткам такого привода можно отнести: непостоянство передаточного числа на звездочках с малым числом зубьев; сложность смазки приводных цепей, что приводит к удлинению цепи при износе шарнирных звеньев.

Цепная передача

Данный вид передачи широко применяется в конструкции всевозможного оборудования в промышленности и сельском хозяйстве. В повседневной жизни такая передача нам известна по конструкции привода колеса велосипеда.

Шестерни звездочки в составе цепной передачи сельскохозяйственной машины

Большая часть сельскохозяйственных машин, работающих в агрегате с трактором имеют в своей конструкции цепные передачи. Сюда можно отнести сеялки и сажалки, кормоуборочные машины и раздатчики корма, жатки, подборщики, разбрасыватели удобрений и другие. В некоторых конструкциях двигателей автомобилей цепной привод используется в передачи вращения на газораспределительный механизм.

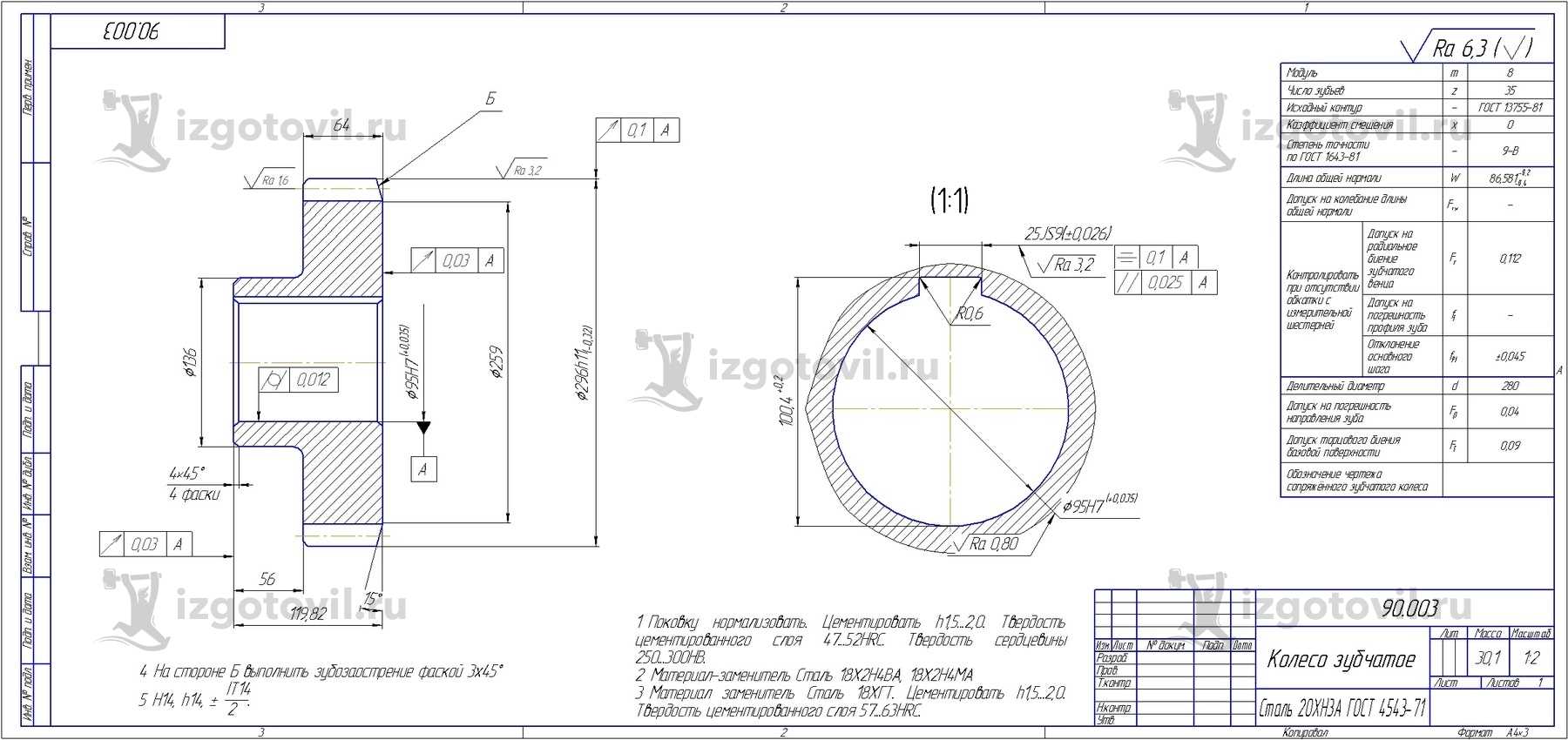

Конструкция и параметры зубчатого колеса

Оно содержит венец с зубьями, диск и ступицу. Имеется три наиболее важных его параметра: модуль, диаметр делительной окружности и количество зубьев. Какую же делительную окружность имеет зубчатое колесо? Чертеж цилиндрического колеса с типовыми эвольвентными зубьями показан ниже.

pmd

m = d/z= p/3,14, мм.

Например, зубчатое колесо с 22 зубьями и диаметром 44 мм имеет модуль m = 2 мм. Сцепленные шестерни должны обе иметь один модуль. Значения их стандартизованы, и как раз на делительной окружности модуль данного колеса принимает свое стандартное значение.

Высота головки зуба одного колеса меньше высоты ножки зуба второго, зацепляющегося с ним, благодаря чему образуется радиальный зазор c.

Для обеспечения бокового зазора δ между двумя сцепленными зубьями сумма их толщин принимается меньше их окружного шага p. Радиальный и боковой зазоры предусматриваются для создания необходимых условий смазки, нормальной работы передачи при неизбежных неточностях изготовления и сборки, тепловом увеличении размеров передачи и т. п.

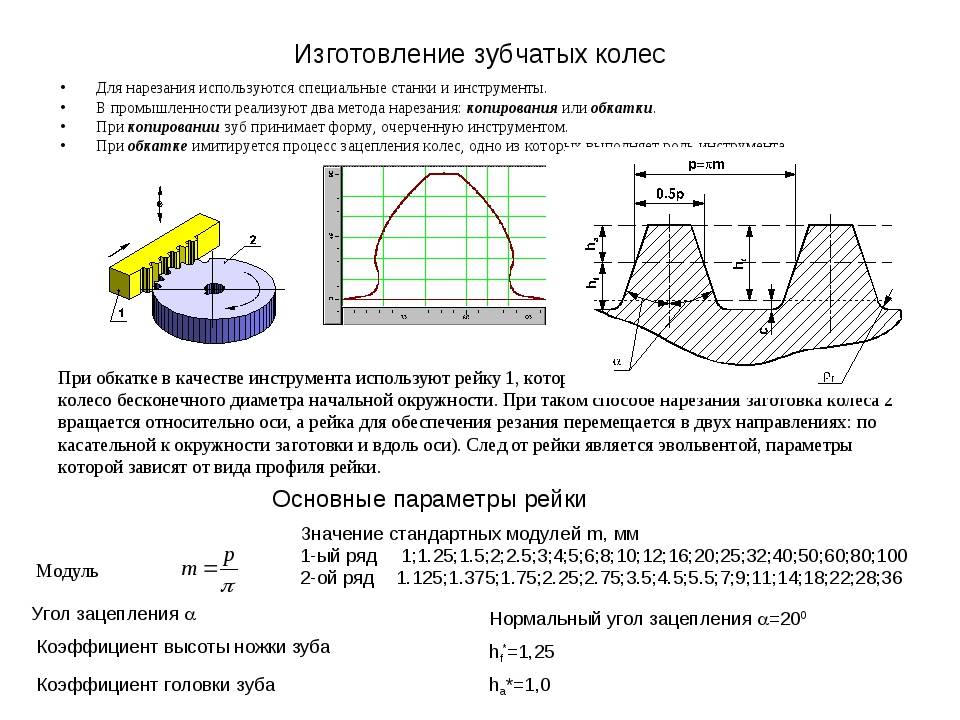

Эвольвентное зацепление

Эвольвентное зацепление — это зубчатая передача, которая нечувствительна к изменению межосевого расстояния. Его изготавливают методом обкатки.

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Для прямозубых цилиндрических передач форма зубьев определяется DIN 867, DIN 58400; конических передач — DIN 3971; червячных передач — DIN 3975; шлицевых соединений — DIN 5480 (см. рис. «Прямые и косые зубья (наружное зацепление)» ).

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30\ 15°, 17°30′| 22°30′ и 25°.

Рис. Характеристики прямозубой цилиндрической передачи передачи (циклоидное зацепление)

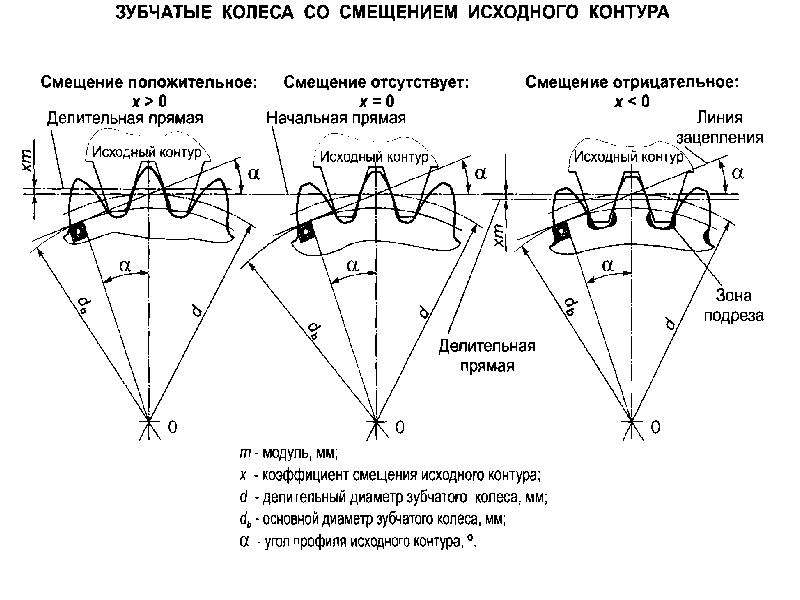

Коррегирование зубчатого зацепления

Коррегирование зубчатого зацепления (изменение высоты головки зуба (см. рис. «Коррегирование зубчатого зацепления прямозубой цилиндрической передачи (циклоидное зацепление)» ) применяется для предотвращения подрезания у шестерен с малым количеством зубьев. Оно позволяет увеличить прочность ножки зуба и точно обеспечить межосевое расстояние.

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи. Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес. Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

В таблице ниже приведены формулы для расчета зубчатой передачи:

Передаточное число зубчатой передачи

Мы записали уравнения, но как механически поменять местами крутящий момент и скорость? Для этого нужны две шестерни (иногда больше) различных диаметров, чтобы иметь конкретное передаточное число. В любой паре шестерен большее зубчатое колесо будет двигаться более медленно, чем меньшее, но оно будет передавать на выходной вал больший крутящий момент. Таким образом, чем больше величина разницы (или передаточное число) между двумя колесами, тем больше разница их скоростей и передаваемых крутящих моментов.

Передаточное число показывает, во сколько раз зубчатая передача изменяет скорость и вращающий момент. Для него, опять же, имеется очень простое уравнение.

Предположим, что передаточное число равно 3/1. Это будет означать, что вы увеличиваете ваш крутящий момент втрое, а скорость втрое снижаете.

Пример:

Момент входной = 1,5 Н∙м, Скорость входная = 100 об/с,

Передаточное число = 2/3

Момент выходной = Момент входной * 2/3 = 1 Н∙м,

Скорость выходная = Скорость входная * 3/2 = 150 об/с.

Итак, на выходе передачи момент в полтора раза вырос, а скорость точно так же снизилась.